Основными видами традиционно возделываемых овощных культур являются капуста, столовые корнеплоды (морковь, столовая свекла, редис) и лук. Многие хозяйства республики специализируются на выращивании овощей (томатов, огурцов, спаржевой фасоли и др.) в открытом и защищенном грунте.

По уровню механизации уборка и послеуборочная обработка овощных культур отстают от операций, связанных с их возделыванием (обработка почвы, посев, уход за растениями и др.). Трудоемкость уборочных работ составляет 50–80 % от общих затрат на возделывание этих культур. Поэтому механизация уборки и послеуборочной обработки урожая – одна из наиболее актуальных задач.

Технологические комплексы для уборки и послеуборочной обработки продукции основных овощных культур состоят из высокопроизводительных уборочных машин, специализированных транспортных средств, сортировальных линий, взаимоувязанных с системами реализации, хранения и переработки продукции. Приемо-сдаточные и сортировальные пункты позволяют организовать заготовку и реализацию овощной продукции в местах производства по прямым связям «поле–магазин», вывоз специализированным транспортом, переработку нестандартной части урожая.

Машины для уборки столовых корнеплодов. Уборка столовых корнеплодов и лука может осуществляться двумя способами:

- извлечение корнеплодов из почвы за ботву (теребление) с последующим отделением ботвы и почвенных примесей;

- обрезка ботвы до извлечения корнеплодов из почвы с последующим выкапыванием и очисткой от почвенных и растительных примесей.

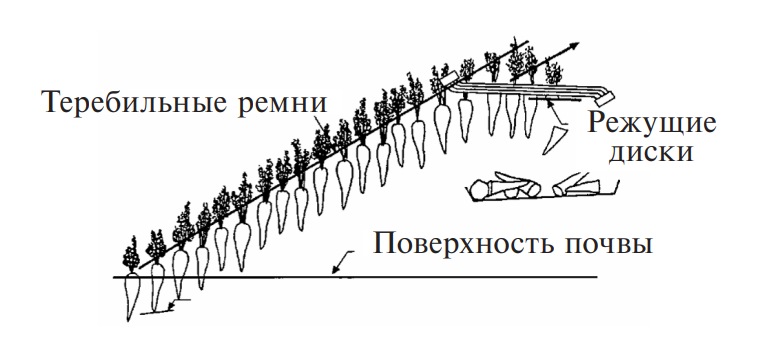

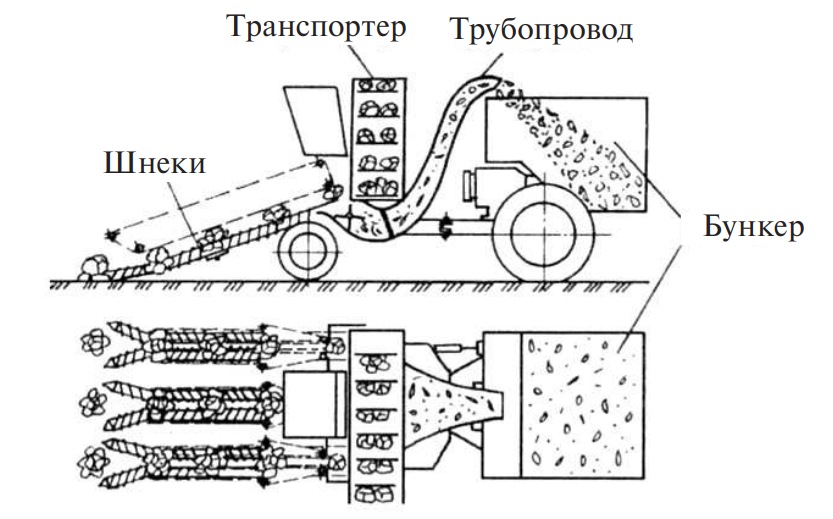

Схема рабочего процесса машин теребильного типа показана на рисунке 11.1. Функциональными параметрами системы являются скорость теребильных ремней, рабочая скорость машины, угол наклона ремней и тяговое усилие, оказываемое ремнями из-за трения и сжатия ботвы растений между лентами. В верхней части ремней размещены режущие диски, вращающиеся противоположно друг другу и предназначенные для удаления ботвы с верхушками корнеплодов.

Рис. 1. Схема технологического процесса теребления моркови

Существенное влияние на качество выполнения уборочных операций оказывают подъем и формирование пучка ботвы для передачи ее в теребильный аппарат и зажима ремнями. При неудовлетворительной работе ботвоподъемников полеглые листья ботвы не попадают в теребильный аппарат, что отрицательно сказывается на полноте извлечения корнеплодов, а свисающие из теребильного аппарата листья ботвы не подводятся к нему и не обрезаются.

Комбайн КТК-1Э. Прицепной однорядный комбайн теребильного типа для уборки столовых корнеплодов в двух модификациях (КТК-1Б – с бункером-накопителем и КТК-1Э – с выгрузным элеватором) выпускает УП «Экспериментальный завод» РУП «НПЦ НАН Беларуси по механизации сельского хозяйства».

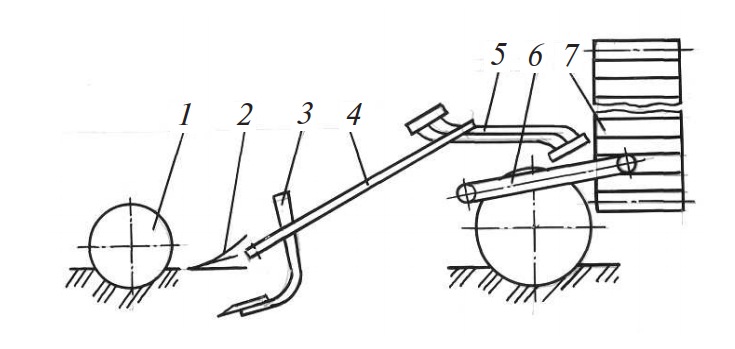

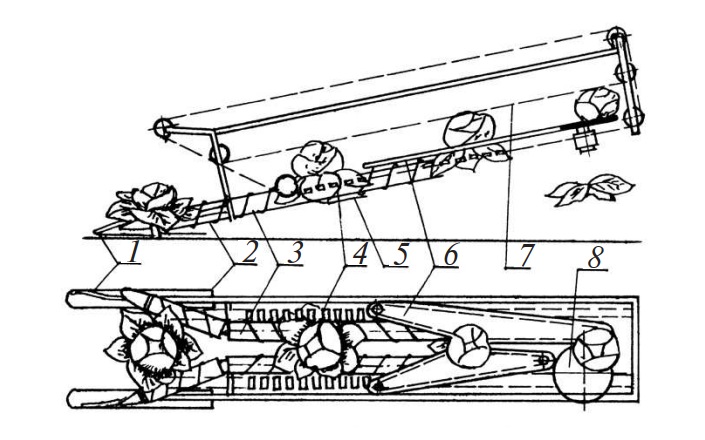

Схема комбайна показана на рисунке 11.2. В передней части рамы расположен механизм вождения по рядкам. Теребильный аппарат состоит из двух симметричных полусекций с двумя бесконечными клиновыми ремнями, сопряженные ветви которых образуют теребильный ручей. Ботвоподъемники поднимают лежащую и наклоненную ботву и направляют ее в захватывающую часть теребильного аппарата. Выкапывающее устройство 3 состоит из кронштейна, на конце которого крепится подкапывающий нож. Кронштейн с ножом заглубляется в почву и поднимается с помощью гидроцилиндра.

Ботвоудаляющий аппарат выравнивает головки корнеплодов и обрезает ботву. Ботвоудаляющие планки 5 подтягивают за ботву головки корнеплодов, выравнивают их и обрезают ботву. Планки правого и левого блоков должны заходить одна за другую, но не соприкасаться. Чтобы обрезанная ботва не попадала в корнеплоды, над ботвоудаляющими планками установлен отражающий щиток, направляющий ботву по специальному лотку на убранное поле.

Рис. 2. Схема комбайна теребильного типа для уборки моркови и столовой свеклы: 1 – дисковый нож; 2 – ботвоподъемник; 3 – подкапывающая лапа; 4 – теребильный аппарат; 5 – ботвоудалитель; 6 – прутковый элеватор; 7 – загрузочный транспортер

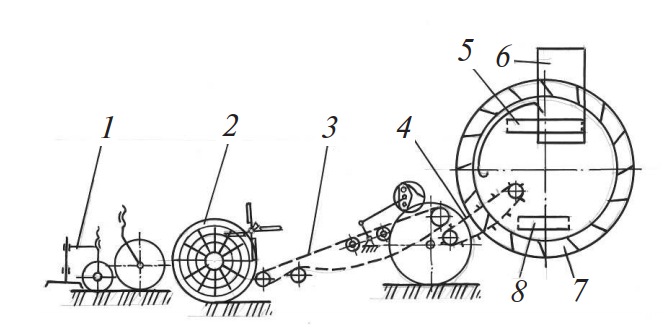

По принципу срезания ботвы до подкапывания корнеплодов работают машины уборочного комплекса для сахарной свеклы, например, навесной шестирядный свеклоуборочный комбайн КСН-6 (агрегатируется с УЭС-2-250 «ПАЛЕССЕ»). Роторный ботворез комбайна обрезает ботву на корню (рис. 3). Срезанная ботва может измельчаться и равномерно рассеиваться по полю в качестве органического удобрения или грузиться в транспортные средства для использования в качестве корма. После удаления ботвы осуществляются доочистка рядка и точная обрезка боковых побегов и черешков на заданной высоте (отклонение высоты среза на 1 см ведет к потере 7–9 % урожая). Далее корнеплоды выжимаются из почвы специальными копачами и вальцом подаются на ротор-очиститель, после чего укладываются в валок. Завершает работу подборщикпогрузчик корнеплодов в агрегате с трактором МТЗ-80/82.

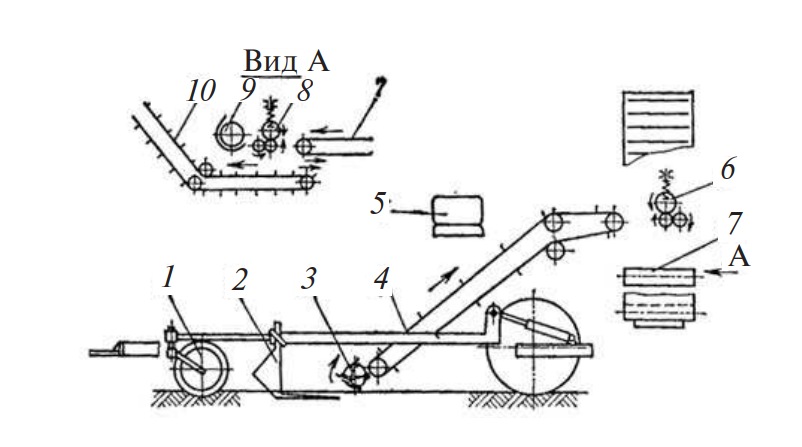

Рис. 3. Схема машины для уборки моркови с предварительным удалением ботвы: 1 – ботворез; 2 – дисковый копач; 3 – основной элеватор с механизмом встряхивания; 4 – скребковый транспортер; 5 – транспортер-переборщик; 6 – выгрузной транспортер; 7 – подъемный барабан; 8 – поперечный элеватор

Машины для уборки лука. Высокопроизводительная лукоуборочная машина ЛКП-1,8 предназначена для одно- и двухфазной уборки лука-репки и лука-севка всех сортов, рекомендованных для механизированного производства и возделывания на ровной и профилированной поверхности. Агрегатируется с тракторами класса 1,4.

При двухфазной технологии уборки в первой фазе машина выкапывает, частично очищает от почвенных примесей и укладывает лук в валки для сушки. Во второй фазе осуществляется подбор лука из валка, очистка от примесей и погрузка в транспортное средство.

При однофазной уборке выполняются следующие операции: выкопка лука, отделение примесей и погрузка вороха в транспортное средство.

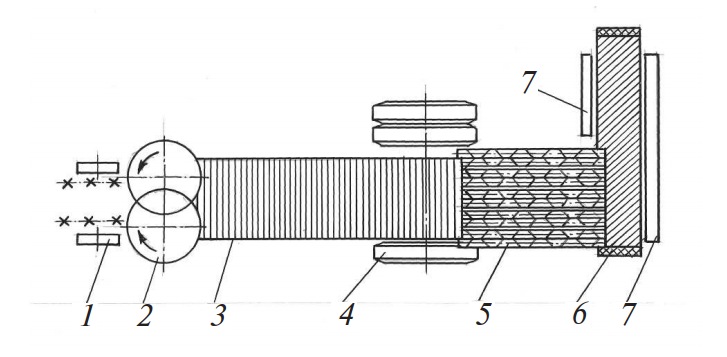

Схема лукоуборочной машины показана на рисунке 11.4. Для выкопки лука машина оборудуется валкообразователем, а для подбора вместо валкообразователя устанавливаются поперечный и выгрузной транспортеры. Привод всех транспортеров – от автономной гидросистемы.

Грохот осуществляет функции выкопки (или подбора) лука, отделение его от примесей и транспортирование к последующим рабочим органам и состоит из колеблющихся в противофазе коробов с закрепленными на них решетами. На передней кромке первого по ходу технологического процесса короба закреплен плоский лемех. Короба приводятся в колебательное движение механизмом привода. Привод грохота механический.

Рис. 4. Схема универсальной лукоуборочной машины: 1 – опорные колеса; 2 – подкапывающий рабочий орган; 3 – транспортирующе-сепарирующее устройство; 4 – ходовые колеса; 5 – очистительное устройство; 6 – переборочный стол; 7 – площадки для подсобных рабочих

Под вторым решетом грохота установлен ложеобразователь, выполненный в виде V-образного двухскатного лотка, обращенного вершиной в сторону сепарирующей поверхности, и направляющих щитков, закрепленных на боковых сторонах короба с наклоном навстречу друг другу. Скаты лотка выполнены в виде клиньев, вершины которых направлены в сторону лемеха.

Продольный транспортер перемещает лук от грохота до поперечного транспортера. Он состоит из ведущего и ведомого валов и сменного полотна с просветами между прутками 22 мм для лука-репки и 9 мм – для севка.

Поперечный транспортер дополнительно сепарирует и подает убираемую массу к выгрузному транспортеру. Он включает ведущий и ведомый валы, прутковое полотно. Выгрузной транспортер (сплошная прорезиненная лента со скребками) загружает лук в транспортное средство. Верхняя часть погрузочного транспортера выполнена с регулируемым углом наклона, что обеспечивает удобную и равномерную загрузку лука в транспортер.

Валкообразователь состоит из скатной доски и двух обрезиненных щитков, установленных на выходе продольного элеватора.

Линия ЛДЛ-10 унифицированная может быть использована для обработки вороха лука, убранного механизированным способом (лукоуборочными машинами ЛКП-1,8 и ЛКГ-1,4) или вручную. Линия обеспечивает работу по двум технологическим вариантам доработки лука-репки: с затариванием стандартной и нестандартной фракций в мягкую тару или с накоплением стандартной фракции в бункере-накопителе и погрузкой ее в контейнеры или транспортные средства навалом.

Линия состоит из 4-секционного приемного бункера, вибросепаратора, сортировщика, столов-распределителей, транспортеров (свободного, отходов, подъемных, инспекционных), отделителей примесей и пера, мешкодержателей, системы управления. При необходимости загрузки готовой продукции в контейнеры (ящичные поддоны) линия комплектуется бункером-компенсатором и загрузчиком.

Технологический процесс позволяет осуществлять приемку вороха лука из самосвальных транспортных средств, отделение и погрузку в транспорт органических и минеральных примесей, отделение пера лука, сортировку по размерам и качеству, затаривание.

Большая вместимость приемного бункера обеспечивает быструю боковую разгрузку вороха лука из транспортных средств с минимальными повреждениями. Обслуживают линию оператор и 8–15 рабочих.

Комплекс оборудования ЛПВ-1,6 (лукоподъемник ЛПВ-1,6, два упаковочных стола СУЛ-1,6, вентиляционное устройство АВ-0,4) предназначен для механизированной уборки зеленого лука, выращиваемого на перо, а также очистки лука от корешков и почвы с укладкой на упаковочный стол.

Машины для уборки капусты. На операции уборки, доработки и погрузки урожая капусты приходится свыше 50 % всех затрат. При ручной уборке капусты рабочие срезают кочаны и укладывают на платформу или транспортер, перемещающиеся вдоль рядков и обеспечивающие сбор урожая с ширины захвата до 12 м.

Транспортер ТО-300 состоит из рамы с коробом и транспортерной лентой, устройства для навески на трактор, колесного шасси, стояночной опоры с прицепным устройством и комплектом гидравлических шлангов, системы натяжных канатов. На транспортерной ленте с шагом, соответствующим диаметру среднего кочана капусты, приклепаны упоры, удерживающие кочаны при транспортировке. Навешенный транспортер движется по полю вместе с трактором. Рабочие, следуя за транспортером, укладывают кочаны капусты в ячейки, при этом лента находится в движении, и кочаны транспортируются в движущийся рядом прицеп или кузов автомобиля. По мере наполнения прицепа можно регулировать высоту выгрузки кочанов, исключая тем самым их повреждение.

Механизированную уборку осуществляют капустоуборочными машинами.

Капустоуборочная машина УКМ-2 предназначена для сплошной уборки кочанной капусты с одновременной погрузкой ее в идущее рядом транспортное средство. Машина агрегатируется с тракторами тягового класса 1,4.

Схема машины УКМ-2 показана на рисунке 5.

Рис. 5. Принципиальная схема капустоуборочной машины УКМ-2

Рабочие органы включают опорные копирующие полозки, выравнивающие шнеки, установленные под углом друг к другу, параллельные теребильные шнеки, цепные транспортеры с эластичными элементами, предназначенными для отклонения розеточных листьев, дисковый нож для отделения корневища, дополнительные транспортеры для захвата капусты между кочаном и розеточной частью, прижимной транспортер и срезающий аппарат для отделения кочана от розеточной части (рис. 6).

Рис. 6. Схема рабочих органов машины УКМ-2: 1 – копирующие полозки; 2 – выравнивающие шнеки; 3 – теребильные шнеки; 4 – цепные транспортеры с эластичными элементами; 5 – дисковый нож; 6 – дополнительные транспортеры; 7 – прижимной транспортер; 8 – срезающий аппарат

При движении машины вдоль убираемого рядка опорные полозки скользят в междурядьях, копируя рельеф поля. Передние выравнивающие шнеки, вращаясь наружу, выравнивают полеглые и наклонные кочаны и заходят под розеточную часть. Затем кочаны захватываются теребильными шнеками, которые установлены под углом 10–20° к поверхности поля и при вращении вырывают капусту из почвы. Сверху кочаны поддерживаются прижимным эластичным транспортером. Эластичные элементы цепных транспортеров отклоняют розеточные листья к теребильным шнекам. В этот момент дисковый нож, установленный под ними, отделяет корневища. Кочаны поступают в устье дополнительных транспортеров таким образом, что их розеточная часть остается под ними и подается к срезающему аппарату, который отделяет от нее кочаны. Для предотвращения наклона кочанов линейные скорости шнеков, а также цепных и дополнительных транспортеров одинаковы.

Капустоуборочный комбайн ККП-1 однорядный выпускает УП «Экспериментальный завод» РУП «НПЦ НАН Беларуси по механизации сельского хозяйства». Комбайн агрегатируется с трактором класса 1,4. Управление всеми технологическими операциями осуществляет тракторист (с помощью пульта, установленного в кабине). Производительность комбайн ККП-1 – 0,21 га/ч, при этом в убранной продукции обеспечивается не более 1 % примесей, а повреждение стандартных кочанов составляет не более 2 %.

Капустоуборочный комбайн МКК-1 малогабаритный (однорядный) производит ПО «Техмаш» (г. Лида). Комбайн выполняет механизированную сплошную уборку кочанной капусты с одновременной погрузкой в движущееся рядом транспортное средство. Агрегатируется с трактором класса 1,4.

Основные узлы и механизмы комбайна МКК-1 – транспортеробрезчик переборочный, площадка технологическая, элеваторное устройство, механизм режущий с листоотделителем, колеса опорные, привод.

Комбайн обеспечивает высокую производительность, технологическую надежность, хорошее качество товарной продукции. К его достоинствам следует отнести также простоту конструкции и малую металлоемкость.

Комбайн ASA-Lift типа МК-1000 Е однорядный навесной для уборки салата и капусты (Дания) с трехточечной навеской для трактора включает подборочную секцию со стационарными торпедами, ремни подборщика для захвата кочанов капусты, вращающиеся ножи для среза кочанов, сортировочный стол шириной 630 мм с платформой для двух человек и элеватор шириной 630 мм для выгрузки овощей (высота выгрузки 3 м). Элеватор оборудован специальной сеткой и обрезиненными пальцами для предотвращения повреждения кочанов. Скорость движения элеватора и высота подборочной секции регулируются из кабины трактора. Высота среза регулируется расположенным рядом с зубчатым диском электронным сенсором, что позволяет проводить уборку при любом состоянии почвы (влажная, неровная).

При оптимальных условиях комбайн обеспечивает уборку урожая капусты и салата с 1 га за 10 ч рабочего времени.

После уборки урожая капуста подвергается послеуборочной доработке.

Линия УДК-30 (УДК-30-01) предназначена для приема вороха кочанной капусты из самовыгружающихся транспортных средств, отделения свободного листа, дообрезки кочерыг, доработки кочанов для реализации или хранения, отбора нестандартных по виду кочанов и отгрузки навалом в транспортные средства или контейнеры (УДК-30) либо закладки готовой продукции на хранение навальным способом (УДК-30-01).

Линия имеет секционный приемный бункер, раздаточные транспортеры, столы доработки, листоотделители, обрезчики, транспортеры отходов, загрузчики, контейнероподаватель, систему управления. Кроме того, на УДК-30-01 устанавливаются транспортеры подачи готовой продукции в хранилище, телескопические транспортер и буртоукладчик. Обслуживают линию два оператора и до 18 рабочих.

Машины для уборки томатов и огурцов. Огурцы, как и томаты, – не одновременно созревающая овощная культура, что затрудняет их механизированную уборку. В основном уборка урожая томатов и огурцов в Беларуси осуществляется вручную с использованием платформ. Комбайны предназначены для уборки томатов, выращиваемых грядовой технологией для целей консервной промышленности.

Томатоуборочный комбайн СКТ-2 применяют при уборке томатов одновременно созревающих сортов. Комбайн одновременно убирает томаты с двух рядков. При движении комбайна делители захватывают кусты томатов и направляют их к дисковому срезающему аппарату. Дисковые ножи срезают кусты в почве на глубине до 40 мм. Срезанная масса суживается гофрированными транспортерами и подается на элеватор. Далее масса поступает на сепарирующий транспортер, где отделяются свободные примеси и плоды, а кусты и связанные с ними плоды подаются на клавишный плодоотделитель встряхивающими барабанами. Здесь плоды отделяются от кустов под воздействием инерционно-динамических нагрузок. Оторванные плоды поступают на переборочный транспортер. Оставшаяся без плодов зеленая масса выбрасывается на поле, а легкие примеси удаляются вентилятором.

На переборочном транспортере рабочие вручную выбирают пригодные зеленые плоды и перекладывают их на транспортер, с которого помидоры барабанным элеватором загружаются в бункер. Непригодные для использования плоды и примеси выбирают вручную и выбрасывают на поле.

Зрелые кондиционные плоды выгрузным транспортером направляются в контейнеры прицепа, движущегося рядом с комбайном. Зеленые плоды выгружаются в транспортное средство отдельно по мере заполнения бункера.

Огуречно-уборочная машина КОП-1,5 предназначена для сплошной одноразовой уборки одновременно созревающих сортов огурцов и последнего сбора неодновременно созревающих сортов. Машина работает в комплексе с линией доработки огурцов ЛДО-Т3.

При движении машины по рядку вертикальные ножи 1 (рис. 7) отрезают часть плетей, лежащих в междурядье, а горизонтальные ножи 2 подрезают корневую систему растений на глубине 4–5 см. Пальцевый подборщик захватывает плети с плодами и подает их на транспортер 4, который направляет растения на вальцовый плодоотделитель. Вальцы, вращаясь навстречу один другому, протягивают плети в щель между собой. При этом плоды огурцов отрываются, а ботва выбрасывается в поле. Плоды падают на транспортер 7 и подаются им на загрузочный элеватор, который направляет огурцы в движущийся рядом транспорт. Ворох (плоды, почва, плети, листья) перемещается транспортером 7 к вальцам доочистителя, которые отрывают плоды, а ботву подают в шнек.

Рис. 7. Схема машины КОП-1,5: 1, 2 – ножи; 3 – подборщик; 4, 7, 10 – транспортеры; 5 – сиденье машиниста; 6 – плодоотделитель; 8 – доочиститель; 9 – шнек

Машина работает с шириной захвата 1,5 м и пригодна для уборки всех сортов огурцов, посев которых обеспечивает свободное передвижение машины.

Машины для уборки фасоли. Одно из перспективных направлений овощеводства в Беларуси – возделывание спаржевой фасоли. Механизированная уборка фасоли производится при условии выполнения следующих требований: высота куста должна быть не менее 20–25 см, урожай расположен на одинаковом уровне, стручки легко отделяются, а их концы не опираются на почву.

Комбайн Ploeger BP 2100 для уборки спаржевой фасоли имеет подбирающую жатку с шириной захвата 3,25 м, оснащенную покрытыми вулканизированной резиной пальцами. Шарнирная связь с машиной позволяет жатке копировать рельеф поля. Высота подбора стручков и скорость вращения мотовила регулируются из кабины.

Собранный урожай подвергается очистке, в процессе которой очистительные приспособления (двойной отделитель стручков, два браковочных транспортера, один нагнетательный и два вытяжных вентилятора) в несколько этапов отделяют зрелые и недозрелые стручки, листья и другие загрязнения. Очищенная таким образом фасоль подается разгрузочным конвейером на прицеп, подсоединенный сзади к машине, а примеси вместе с мусором выводятся из машины на поле.

Машины для уборки овощного гороха. Механизированная уборка гороха с последующей обработкой экономически выгодна в промышленных масштабах. Механизированная уборка гороха производится прямым комбайнированием или раздельным способом (два варианта). По первому варианту предусмотрено скашивание гороха с образованием валков, подбор валков с погрузкой в транспортные средства и обмолот зеленой массы овощного гороха на стационарной молотилке. При условии применения косилок-погрузчиков первые две операции объединяются. Во втором варианте горох также скашивают с укладкой в валок, но подбор и обмолот производятся одновременно мобильной молотилкой.

При прямом комбайнировании проводится сбор массы и вымолачивание без предварительного скашивания и формирования валков. Современные горохоуборочные комбайны позволяют собирать урожай зеленого горошка с наименьшими его потерями и минимальными повреждениями. Данный способ получил наибольшее распространение в Республике Беларусь.

Комбайны для уборки зеленого горошка ЕРD 530/538, 540 Ploeger, РМС 979-СТ (РМС HarvEsters Ltd), ОХВО 2440 и ОХВО 6156, SВ10000 (ВСМН manufactures) имеют сходный принцип работы. Конструкция жаток комбайнов примерно одинакова, в то время как молотилки имеют больше различий. На практике существуют молотилки с двумя, тремя, четырьмя и пятью роторами.

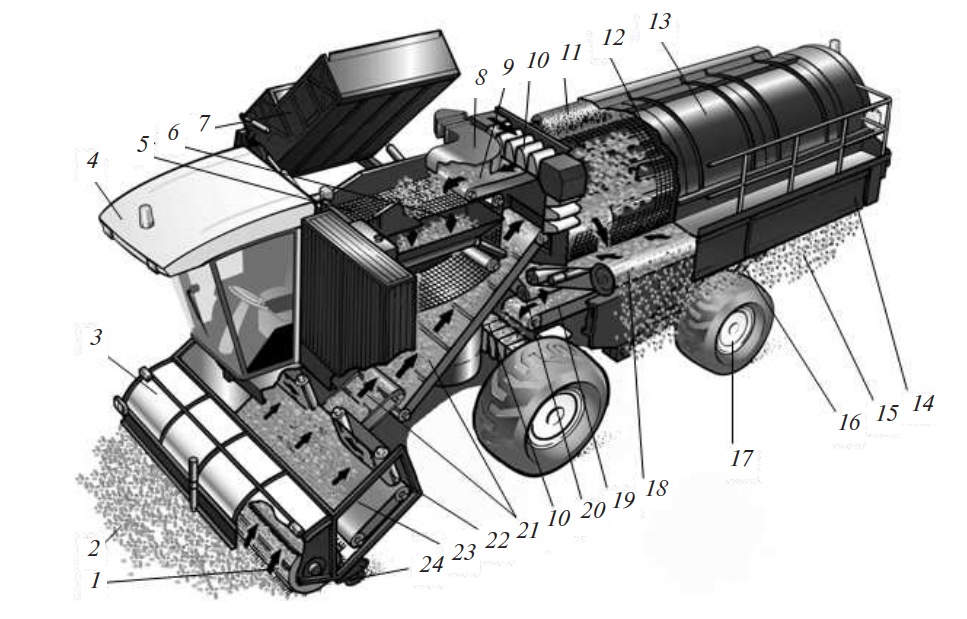

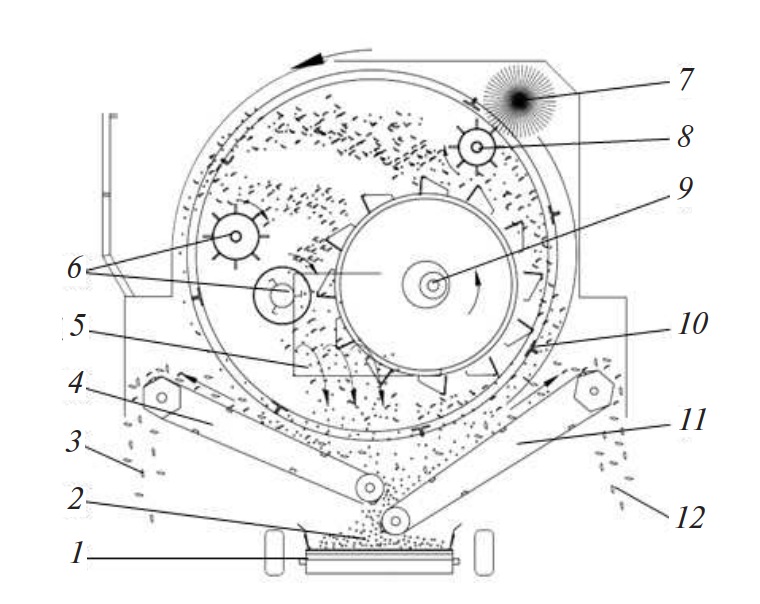

Общее устройство и схема работы комбайна для уборки зеленого горошка показаны на рисунке 8.

При движении комбайна зеленая масса срывается очесывающей жаткой и барабаном 1 передается на поперечный 22 и продольный 23 транспортеры. Там поток массы сужается до ширины транспортера-питателя 21, который захватывает стебли и поднимает их вверх, в камеру молотилки.

Рис. 8. Технологическая схема работы и устройство горохоуборочного комбайна: 1, 13 – барабаны; 2 – зеленая масса; 3 – очесывающая жатка; 4 – кабина; 5 – сетчатый транспортер для выделения стручков; 6 – дополнительный малый бункер; 7 – бункер зерна; 8 – вентилятор; 9 – верхний транспортер зерна; 10 – ковшовый элеватор; 11 – щетка; 12 – цилиндрическое сито; 14 – рамы; 15 – легкие примеси; 16 – выравнивающая система; 17 – ходовая часть; 18, 20 – боковые транспортеры; 19 – транспортер зерна; 21 – транспортер-питатель; 22 – поперечный транспортер зеленой массы; 23 – продольный транспортер зеленой массы; 24 – копирующие колеса

Комбайны оснащены молотилками планетарной конструкции, состоящими из внешнего барабана (цилиндрической решетки), внутри которого размещены четыре или пять битеров (один центральный, а остальные – планетарные). За один оборот внешнего барабана масса овощного гороха получает несколько ударов. Четырехбитерная планетарная система обмолота показана на рисунке 9.

Собранные стручки подаются на обмолот в молотилку через входное отверстие. В молотилке стручки подвергаются воздействию лопастей внутреннего центрального барабана 9 и затягиваются в промежуток между ним и цилиндрическим ситом. Обмолот стручков происходит в промежутке между внутренним барабаном и цилиндрическим ситом вследствие разности скоростей вращения: внутренний барабан вращается в том же направлении, но с более высокой скоростью, чем цилиндрическое сито. Стручки разжимаются и перемещаются вдоль оси внутрь молотилки. Необмолоченные (не разжатые) стручки планетарными битерами подаются на повторный обмолот центральным барабаном. Щетка очищает поверхность сита от забиваний на всем его протяжении.

Рис. 9. Технологическая схема работы молотильного аппарата горохоуборочного комбайна Ploeger EPD-530/538, 540: 1 – транспортер зерна; 2 – обмолоченный ворох; 3, 12 – легкие примеси; 4, 11 – боковые транспортеры; 5 – входное отверстие; 6, 8 – планетарные битеры; 7 – щетка; 9 – барабан; 10 – цилиндрическое сито

Выделенные семена гороха вместе с обломками стручков через сито падают на ленточные наклонные транспортеры 4 и 11, по которым семена скатываются на транспортерную ленту 1, доставляющую их к ковшовому элеватору, а легкие примеси выводятся из машины.

В ковшовом элеваторе 10 (рис. 8) происходит дополнительная очистка семян от легких примесей воздушным потоком от первого вентилятора. Во время движения ленты технологический материал попадает в зону действия второго регулируемого всасывающего вентилятора 8, который служит для очистки продукции от отходов. Из ковшей горох высыпается на поверхность верхнего транспортера 9, а над бункером падает на поверхность сетчатого транспортера 5 отделителя стручков. Здесь семена проходят сквозь сетку и собираются в бункере, а стручки остаются на поверхности транспортера 5 и подаются для повторного обмолота в зеленую массу, подаваемую транспортером-питателем 21.

После наполнения бункера горохом комбайнер включает гидроцилиндры и выгружает его в транспортное средство. На период выгрузки автоматически на место основного бункера 7 устанавливается дополнительный малый бункер 6, поэтому разгрузку можно осуществлять на ходу. При возвращении основного бункера на место в него высыпается горох из дополнительного бункера.

Легкие примеси из вымолоченной зеленой массы, поступившие из молотилки 13, боковыми транспортерами 18 и 20 выбрасываются на поле.

Регулировки жатки: высота зонта и частоты вращения очесывающего барабана в зависимости от длины стебля; боковое смещение в сторону жатки для более эффективного сбора урожая по кромке поля; скорости продольного и поперечных транспортеров зеленой массы.

Регулировки системы обмолота: частота вращения цилиндрического сита, планетарных битеров, барабана; скорость транспортера зерна; скорость боковых транспортеров, зона выброса легких примесей – высотой фартуков по бокам комбайна.

Регулировки питающей и очистительной частей: скорость транспортеров-питателей; скорость ковшового элеватора, скорость транспортеров; подача воздушного потока вентиляторами.