Содержание страницы

1. Ассортимент колбасного производства. Сырье для колбасного производства

Колбасными изделиями называют изделия, приготовленные на основе мясного фарша с солью, специями и добавками, в оболочке или без нее и подвергнутые тепловой обработке до готовности к употреблению.

Колбасные изделия подразделяют:

- по технологии производства — на вареные, фаршированные, полукопченые, копченые, ливерные, кровяные, колбасные хлеба, паштеты, зельцы и студни;

- виду мяса – на говяжьи, свиные, бараньи, конские, верблюжьи, из мяса других животных и птиц, говяжьи, бараньи и конские в смеси со свининой и шпиком;

- составу сырья – на мясные, кровяные, субпродуктовые, диетические;

- качеству сырья – на категории;

- виду оболочки – в оболочках естественных (кишки, пузыри, пищеводы), искусственных (белковая, целлюлозная) и без оболочки (колбасный хлеб, студень, паштет);

- рисунку на разрезе – с однородной структурой (тонкоизмельченный фарш) и с включением кусочков шпика, языка, крупно измельченной мышечной и жировой ткани.

В зависимости от качества вареные колбасные изделия делят на категории ГОСТ Р 52196-2011 «Изделия колбасные вареные. Технические условия»:

- «А» – вареные колбасы «Ветчинно-рубленая», «Говяжья», «Докторская», «Краснодарская», «Любительская», «Московская», «Столичная», «Телячья»; сосиски «Говяжьи»; сардельки «Говяжьи»; колбасные хлеба «Ветчинный», «Говяжий», «Любительский», «Отдельный».

- «Б» – вареные колбасы «Диабетическая», «Заказная», «Закусочная», «Калорийная», «Любительская свиная», «Молочная», «Обыкновенная», «Отдельная», «Отдельная баранья», «Русская», «Свиная», «Столовая», «Чайная»; сосиски «Любительские», «Молочные», «Русские», «Особые», «Сливочные»; сардельки: «Обыкновенные», «Свиные»; шпикачки «Москворецкие»; колбасные хлеба «Заказной», «Чайный».

Колбасные изделия категории «А» – колбасное изделие с массовой долей мышечной ткани в рецептуре свыше 60,0 % и «Б» – от 40,0 % до 60,0 %, без учета воды, потерянной при термической обработке.

Согласно ГОСТ Р 55455-2013 «Колбасы варено-копченые. Технические условия» варено-копченые колбасы классифицируют на категории:

- «А» – «Московская» «Баранья» «Мускатная» «Русская» «Славянская» «Любительская», «Сервелат Губернский», «Сервелат» «Деликатесная»;

- «Б» – «Свиные колбаски».

Варено-копченая колбаса (колбаска) категории «А» – варенокопченая колбаса с массовой долей мышечной ткани в рецептуре свыше 60,0 % и категории «Б» – от 40,0 % до 60,0 %.

Полукопченые колбасы, выпускаемые по ГОСТ Р 53588-2009, классифицируют на категории:

- «А» – «Говяжья»;

- «Б» – «Армавирская», «Баранья», «Венгерская», «Дачная», «Краковская», «Крестьянская», «Одесская», «Польская», «Сервелат Московский», «Столичная», «Таллинская», «Украинская» и «В» – «Алтайская», «Ветчинная», «Городская», «Застольная», «Закусочная», «Краснодарская», «Любительские колбаски», «Охотничьи колбаски», «Пикантная», «Покровская», «Полтавская», «Ростовские колбаски», «Русская», «Свиная», «Сервелат Российский», «Уральская».

Категория «А» – массовая доля мышечной ткани должна варьироваться от 80 % до 100 % включительно, для категории «Б» – от 60 % до 80 % включительно, для категории «В» – от 40 % до 60 % включительно.

Сырокопченые колбасы (колбаски) согласно ГОСТ Р 55456-2013 «Колбасы сырокопченые. Технические условия» группируют:

- на изготавливаемые без применения стартовых культур:

- категории «А» – «Брауншвейгская», «Московская», «Еврейская», «Любительская», «Туристские колбаски», «Суджук», «Особенная», «Сервелат», «Советская», «Столичная», «Майкопская»;

- категории «Б» – «Свиная», «Невская», «Российская», «Сервелат коньячный», «Зернистая», «Минская»;

- изготавливаемые с применением стартовых культур:

- категории «А» – «Брауншвейгская полусухая», «Московская полусухая», «Еврейская полусухая», «Любительская полусухая», «Туристские колбаски полусухие», «Суджук полусухой», «Особенная полусухая», «Сервелат полусухой», «Советская полусухая», «Столичная полусухая», «Майкопская полусухая»;

- категории «Б» – «Свиная полусухая», «Невская полусухая», «Российская полусухая», «Сервелат коньячный полусухой», «Зернистая полусухая», «Минская полусухая».

Стартовая культура – чистая культура или бактериальный препарат специально подобранных отдельных штаммов живых микроорганизмов, а также смесей штаммов в питательных средах, использованных для их выращивания, либо суспензии вегетативных клеток без или со средой культивирования, приготовленные на специализированных предприятиях и предназначенные для прямого внесения в мясное сырье при изготовлении сырокопченых колбас.

Сырокопченая колбаса (колбаска) категории «А» – сырокопченая колбаса (колбаска) с массовой долей мышечной ткани в рецептуре продукта свыше 60 %, категории «Б» – от 40 % до 60 %.

По ГОСТ Р 53515-2009 «Колбасы жареные. Технические условия» жареные колбасы систематизируют на колбасы:

- категории «Б» – «С грудинкой», «Баранья с луком», «Русская жареная», «Баранья»;

- категории «В» – «Свиная», «Жареная по-домашнему», «С луком», «Пряная», «Украинская жареная» и «Г» – «С печенью».

Предельные нормы массовой доли мышечной ткани в продукте для категории «Б» от 60 % до 80 % включительно.

В соответствии с ГОСТ Р 54646-2011 «Колбасы ливерные. Технические условия» ливерную колбасу делят:

- на категории «А» – ливерная колбаса с массовой долей мышечной ткани в рецептуре свыше 40,0 % – «Яичная», «Обыкновенная», «Пикантная»;

- категории «Б» – от 20,0 % до 40,0 % – «Владимирская», колбаски «Нежные»;

- категории «В» – менее 20,0 % – «Старомосковская», «Уральская», «Славянская», «Особая», «Новомосковская», без учета воды, потерянной при термической обработке.

ГОСТ Р 54670-2011 «Колбасы кровяные. Технические условия» классифицирует кровяные колбасы на колбасы:

- категории «А» – колбасы с массовой долей мышечной ткани в рецептуре свыше 40,0 % – «Ассорти»;

- категории «Б» – от 20 % до 40,0 % включительно – «Закусочной», «Языковой», «Пикантной», «Сеченской»;

- категории «В» – менее 20 % – «Кашанка», «Городской», «Монастырской», «Степной», без учета воды, потерянной при термической обработке.

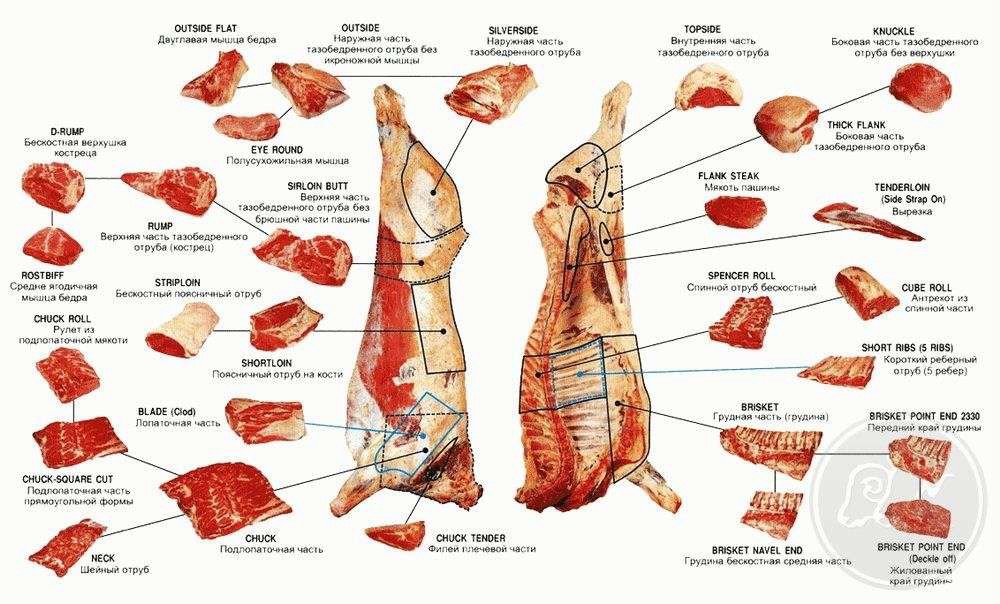

Требования к сырью, вспомогательным материалам и готовой продукции. Колбасные изделия вырабатывают из мяса всех видов скота и птицы, обработанных субпродуктов, полученных от здоровых животных без признаков микробиальной порчи и прогоркания жира, белоксодержащих препаратов животного и растительного происхождения, животных и растительных жиров, яиц и яйцепродуктов, пшеничной муки, крахмала, круп.

Мясо используют в парном (только для изготовления вареных колбас, сосисок и сарделек), в остывшем, охлажденном, замороженном или размороженном состоянии. Мясо поступает в колбасные цеха на костях в виде туш, полутуш, отрубов или без костей в виде замороженных блоков.

Бескостные субпродукты используют в сыром виде, как и жилованное мясо, а мясокостные и слизистые предварительно варят и отделяют кости и хрящи. Вареные субпродукты используют для выработки зельцев, ливерных колбас, паштетов и студней.

Из белковых препаратов животного происхождения используют: свиную шкурку, молочно-белковые концентраты (сухие, жидкие или пастообразные), белковый стабилизатор из свиной шкурки, жилок или сухожилий; отпрессованную мясную массу после механической дообвалки или обвалки тушек птицы и их частей, тощих бараньих и козлиных туш, ручной обвалки костей, а также молочные продукты (цельное и обезжиренное молоко, сухие или жидкие сливки).

Жир входит в состав колбасного фарша в различных количествах. В основном это свиной жир как мышечный, так и шпик. Для производства колбас не применяют прогоркший шпик, осаленый, с повышенной кислотностью, желтеющий при пробе варкой. Шпик должен быть белого цвета с нормальным запахом, без загрязнений. Температура шпика, предназначенного для измельчения, не должна превышать –1 °С, в противном случае он будет деформироваться при измельчении.

Копченым колбасам жир придает нежность и проницаемость для водяных паров. Это обуславливает миграцию влаги при сушке. Жир улучшает консистенцию и вареных колбас, придавая им эластичность и нежность. В ливерных колбасах жир должен быть в эмульгированном виде, чтобы при последующей термообработке не происходило его отделения.

При производстве колбас добавляют шпик, свиную грудинку, жир-сырец говяжий, свиной и бараний, пищевые топленые жиры, масло коровье, маргарин. В наибольшем количестве используют шпик (подкожный свиной жир со шкуркой или без нее). Минимальная толщина шпика, применяемого в колбасном производстве, – 1,5 см, минимальная масса – 0,6 кг. Шпик должен быть чистым, без остатков щетины.

Шпик подразделяют на хребтовый и боковой. Хребтовый шпик снимают с хребтовой части туши, с верхней части передних и задних окороков; его добавляют в основном в колбасы высших сортов. Боковой шпик более мягкий, его срезают с боковых частей туши и с грудины. К боковому шпику относят также срезки шпика при разделке грудинки и бекона.

Для производства всех видов продуктов из свинины применяют охлажденное до 4 °С сырье, полученное от свиных полутуш беконной, мясной и жирной упитанности (после удаления шкуры и излишков шпика). К использованию не допускается мясо хряков и свинина с наличием шпика мажущейся консистенции.

При производстве колбасных изделий используют также растительные белки (соя, чечевица) в виде изолятов, молочно-белковые концентраты, белки плазмы крови, а также форменные элементы крови и непосредственно саму кровь в сухом и жидком виде. Может использоваться и пшеничная мука или крахмал, в основном для улучшения влагосвязывающей способности фарша.

Крахмал снижает пищевую ценность колбас, поэтому его количество регламентируется стандартом, и, как правило, не превышает 2,0 %. Крахмал при термообработке интенсивно набухает и связывает свободную влагу, что предотвращает образование бульонных отеков колбас.

Для посола используют пищевую соль не ниже 1 сорта без механических примесей и постороннего запаха, сахар-песок белого цвета без комков и примесей, нитрит натрия с содержанием нитрита (в пересчете на сухое вещество) не менее 96 %.

Специи и пряности должны иметь присущие им специфические аромат и вкус и не содержать посторонних примесей. Применение пряностей в натуральном виде имеет ряд недостатков: низкий коэффициент использования ароматических и вкусовых веществ, высокая бактериальная обсемененность, потеря вкусовых веществ при хранении. При производстве вареных колбас не гарантируется полное извлечение и переход в продукт эфирных масел, содержащихся в натуральных пряностях.

В настоящее время в промышленности широко используют экстракты пряностей, которые представляют собой подлинные натуральные пряности, более ароматичные, чем молотые. Жидкие экстракты пряностей более точно и легко дозируются при составлении рецептур изделий, они более однородны по составу. Также преимуществом экстрактов пряностей является отсутствие микроорганизмов и спор. При их хранении не происходит обсеменения, так как они обладают бактерицидным действием. Например, 1 г экстракта лука соответствует 20 кг свежего лука.

Колбасные изделия выпускают в оболочках. Колбасные оболочки могут быть естественными и искусственными. Оболочки для колбас должны быть прочными, не разрушаться при тепловой обработке, давать усадку, расширяться при термообработке колбас. Этим требованиям в наибольшей степени отвечают натуральные оболочки.

Кишечные оболочки, применяемые в колбасном производстве, должны быть хорошо очищены от содержимого, без запаха разложения и патологических изменений.

Искусственные оболочки должны быть стандартных размеров (диаметр, толщина), достаточно прочными, плотными, эластичными, влаго- и газонепроницаемыми (для копченых колбас), обладать хорошей адгезией, быть устойчивыми к действию микроорганизмов и хорошо храниться при комнатной температуре. Для каждого вида и сорта колбас используют оболочку определенного вида и калибра.

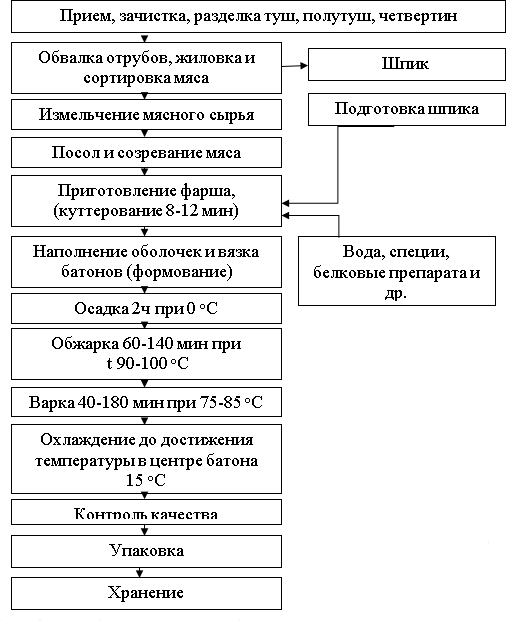

2. Общая технология производства колбасных изделий. Приемка и первичная обработка мясного сырья в колбасном производстве

При приемке мяса проводят входной контроль каждой поступающей партии мяса. Контроль проводят на соответствие требованиям технических стандартов, по которым выпущена эта продукция. В документации (ГОСТ, ОСТ, ТУ и т. д.) указан перечень использованного сырья и номер документа. При приемке мяса обращают внимание на упитанность, клеймение, на внешний вид туши и на свежесть. В зависимости от вида колбасных изделий подбирают то мясное сырье, у которого высокое значение функциональнотехнологических свойств.

Для сырокопченых и варено-копченых колбас используют мясо взрослых животных, для вареных – мясо молодняка.

При приемке мяса обязательно определяют рН с целью выявления мяса с пороками PSE и DFD. При высоком значении рН развивается очень интенсивно микрофлора.

После приемки замороженное мясо размораживают.

Разделка – разделение мясной туши на части – отруба. Мясные туши (полутуши) разделывают на отрубы в соответствии со стандартными схемами.

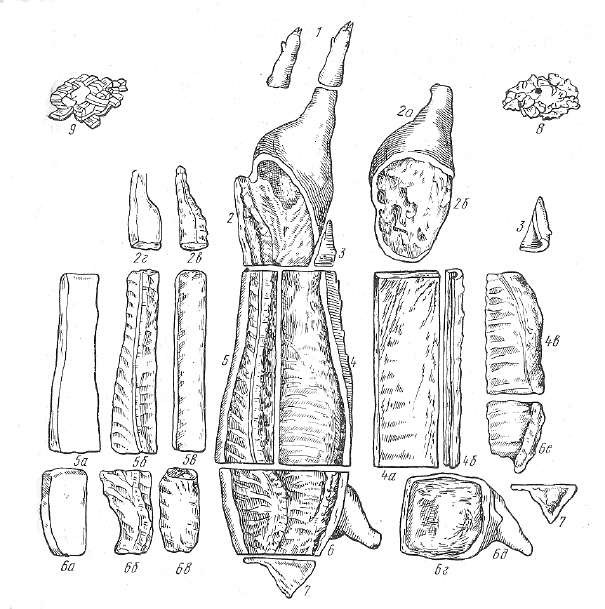

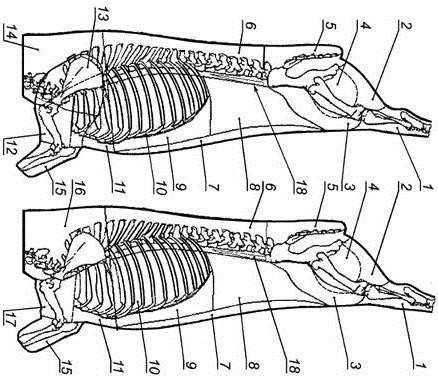

Схема разделки говядины на отрубы приведена на рисунках 1 – 2. Отрубы в зависимости от термического состояния подразделяют на парные, остывшие, охлажденные, подмороженные и замороженные.

Рисунок – Схема разделки говядины на отрубы: I (1–7, 9–11) – задняя четвертина; II (12–24) – передняя четвертина; III (1–7, 9, 10) – задняя четвертина – пистолетный отруб; IV (11–24) – передняя четвертина без спинной части с пашиной: 1 – задняя голяшка; 2–7 – тазобедренный отруб: 2 – нижняя часть, 3, 4 – наружная часть (3 – полусухожильная мышца, 4 – двуглавая мышца); 5 – внутренняя часть; 6 – боковая часть; 7 – верхняя часть; 8 – вырезка; 9,10 – спинно–поясничный отруб: 9 – поясничная часть, 10 – спинная часть; 11 – пашина; 12 – завиток; 13, 14 – реберный отруб: 13 – верхняя часть; 14 – нижняя часть; 15 – подлопаточный отруб; 16 – грудной отруб; 17–22 – лопаточный отруб: 17 – трехглавая мышца; 18 – предостная мышца; 19 – заостная и дельтовидная мышцы; 20 – внутренняя часть; 21 – плечевая часть; 22 – передняя голяшка; 23 – шейный отруб; 24 – шейный зарез

Рисунок 1 – Схема разделки говядины на отрубы

Для реализации в торговой сети и в сети общественного питания используют отрубы – охлажденные и замороженные; для промышленной переработки – парные, остывшие, охлажденные, подмороженные и замороженные.

Наименование и границы отделения отрубов приведены в таблице 1.

По органолептическим показателям отрубы говядины должны соответствовать требованиям, указанным в таблице 2.

Таблица 1 – Наименование и границы отделения отрубов говядины

| Номер на

схеме |

Наименование отруба | Граница отделения отруба |

| I (1–7, 9–11) | Задняя четвертина на кости | Получают после разделения полутуши по заднему краю 13-го ребра и соответствующему грудному позвонку, является задней частью полутуши |

| II (12–24) | Передняя четвертина на кости | Получают после разделения полутуши по заднему краю 13-го ребра и соответствующему грудному позвонку, является передней частью полутуши |

| III (1–7, 9, 10) | Задняя четвертина – пистолетный на кости | Получают из полутуши. Нижняя граница проходит на расстоянии 75 мм от тел позвонков параллельно позвоночному столбу, далее, огибая кости таза, проходит параллельно бедренной кости к коленному суставу; передняя – между шестым и седьмым грудными позвонками, и соответствующими им ребрами. Пашина в отруб не входит |

| IV (11– 24) | Передняя четвертина без спинной части с пашиной на кости | Получают из полутуши после отделения пистолетного отруба. Пашина остается при передней четвертине |

| 1 | Задняя голяшка на кости | Получают из задней четвертины или пистолетного отруба. Верхняя – по нижнему краю бедренной кости (между бедренной и большой берцовой костями) |

| 1 | Задняя голяшка бескостная | Получают при обвалке задней голяшки |

| 1–7 | Тазобедренный

с голяшкой на кости |

Передняя – между последним поясничным и первым крестцовым позвонками, далее огибая кости таза, параллельно бедренной кости к коленному суставу |

| 2–7 | Тазобедренный

без голяшки на кости |

Передняя – между последним поясничным и первым крестцовым позвонками, далее огибая кости таза, проходит параллельно бедренной кости к коленному суставу; задняя – в месте соединения бедренной и больше-берцовой костей (по коленному суставу) |

| 2–7 | Тазобедренный без голяшки бескостный | Получают после обвалки тазобедренного отруба без голяшки |

| 2 | Нижняя часть тазобедренного отруба бескостная | Икроножная мышца, расположенная под двуглавой и полусухожильной мышцами |

| 3, 4 | Наружная часть тазобедренного отруба бескостная | Состоит из двуглавой мышцы бедра и полусухожильной мышцы, расположенных с наружной (латеральной) стороны бедра, покрытых поверхностной пленкой и слоем подкожного жира |

| 3 | Полусухожильная мышца бедра | Лежит позади двуглавой мышцы и занимает на бедре латерально-каудальное положение. Продолговатая, округлой формы. Выделяют из наружной части тазобедренного отруба |

| 4 | Двуглавая мышца бедра | Самая крупная мышца бедра, занимает почти всю наружную (латеральную) поверхность задней части бедра. Выделяют из наружной части тазобедренного отруба |

| 5 | Внутренняя часть тазобедренного отруба бескостная | Состоит из двух толстых мышц – полуперепончатой и приводящей, сросшихся с ними портняжной и гребешковой мышцами, расположенными с внутренней стороны бедра и стройной мышцы, покрывающей все мышцы с внутренней стороны |

| 6 | Боковая часть тазобедренного отруба бескостная | Состоит из следующих мышц: четырехглавой бедра, отделенной от переднего края бедренной кости, напрягателя широкой фасции бедра, покрытых поверхностной пленкой и слоем подкожного жира |

| 7 | Верхняя часть тазобедренного отруба бескостная | Состоит из группы ягодичных мышц (поверхностной, средней, добавочной и глубокой), отделенных от подвздошной кости и покрытых поверхностной пленкой и слоем подкожного жира |

| 8 | Поясничноподвздошная мышца (вырезка) | Состоит из большой поясничной, расположенной под поперечно-реберными отростками поясничных позвонков, и подвздошной мышц. Отделяют от последнего ребра до тазобедренного сустава |

| 9–10 | Спинно-поясничный на кости | Передняя – между шестым и седьмым грудными позвонками и соответствующими им частями ребер; задняя – между последним (шестым) поясничным и первым крестцовым позвонками, по переднему (краниальному) краю подвздошной

кости (маклока); нижняя – параллельно позвоночному столбу в 75 мм от тел позвонков |

| 9–10 | Спинно-поясничный бескостный | Получают при обвалке спинно-поясничного отруба |

| 9 | Поясничный на кости | Передняя – между последним грудным (13-м) и первым поясничным позвонками по заднему краю 13-го ребра; задняя – между последним (шестым) поясничным и первым крестцовым позвонками, по переднему (краниальному) краю подвздошной кости (маклока); нижняя – параллельно позвоночному столбу в 75 мм от тел позвонков |

| 9 | Поясничный бескостный | Получают при обвалке поясничного отруба |

| 10 | Спинной на кости | Передняя – между шестым и седьмым позвонками и соответствующими им частями ребер; задняя – между последним грудным (13-м) и первым поясничным позвонками по заднему краю 13-го ребра; нижняя – параллельно позвоночному столбу в 75 мм от тел позвонков |

| 10 | Спинной бескостный | Получают при обвалке спинного отруба |

| 11 | Пашина | Передняя – по заднему краю последнего (13-го) ребра вдоль реберной дуги; верхняя параллельно позвоночному столбу в 75 мм от тел позвонков; задняя – параллельно бедренной кости к коленному суставу; нижняя по белой линии живота |

| 12 | Завиток | Получают из нижней части пашины путем отделения бескостного брюшного участка по контуру реберных хрящей от восьмого до 13-го ребра |

| 13–14 | Реберный на кости | Передняя – по линии отделения шейного отруба; задняя – по заднему краю последнего (13-го) ребра; верхняя – по линии отделения подлопаточного и спинного отрубов на расстоянии 75 мм от тел позвонков параллельно позвоночному столбу с первого ребра по 13-е включительно; нижняя – от первого сегмента грудной кости (рукоятки) через реберные хрящи до восьмого ребра (по линии отделения грудного отруба) |

| 13–14 | Реберный бескостный | Получают при обвалке реберного отруба |

| 13 | Верхняя часть реберного отруба на кости | Получают путем разделения реберного отруба пополам |

| 13 | Верхняя часть реберного отруба бескостная | Получают при обвалке верхней части реберного отруба |

| 14 | Нижняя часть реберного отруба на кости | Получают путем разделения реберного отруба пополам |

| 14 | Нижняя часть реберного отруба бескостная | Получают при обвалке нижней части реберного отруба |

| 15 | Подлопаточный бескостный | Получают при обвалке подлопаточного отруба |

| 15 | Подлопаточный на кости | Передняя – параллельно первому ребру между последним шейным (седьмым) и первым грудным позвонками (задняя граница отделения шейного отруба); задняя – между шестым и седьмым грудными по звонками и соответствующими им частями ребер; нижняя – по реберной части в 75 мм от тел позвонков, параллельно позвоночному столбу |

| 16 | Грудной на кости | Верхняя – от первого сегмента грудной кости (рукоятки) через реберные хрящи до восьмого ребра |

| 16 | Грудной бескостный | Получают при обвалке грудного отруба |

| 17–22 | Лопаточный с голяшкой на кости | Отруб выделяют круговым подрезом: с наружной стороны в виде полукруга по верхнему краю лопаточного хряща; с внутренней – по естественной линии сращения передней конечности с реберной частью |

| 17–21 | Лопаточный без голяшки на кости | Линия отделения голяшки – между плечевой костью и костями предплечья |

| 17–21 | Лопаточный без голяшки бескостный | Получают при обвалке лопаточного отруба без голяшки |

| 17 | Трехглавая мышца | Выделяют из бескостной задней части лопаточного отруба. Заполняет треугольное пространство между плечевой и локтевой костями. Имеет клиновидную форму, покрыта тонкой поверхностной пленкой |

| 18 | Предостная мышца | Выделяют из бескостного лопаточного отруба. Имеет конусообразную форму, расположена спереди от лопаточной ости, начинается в предостной ямке лопатки, оканчивается на буграх плечевой кости |

| 19 | Заостная и дельтовидная мышцы | Выделяют из бескостного лопаточного отруба. Сросшиеся друг с другом, расположены с наружной (латеральной) стороны лопатки позади лопаточной ости |

| 20 | Внутренняя часть лопаточного отруба бескостная | Отделяют от внутренней (медиальной) стороны лопатки. Мышцы: подлопаточная, большая круглая |

| 21 | Плечевая часть лопаточного отруба бескостная | Верхняя – по линии отделения группы мышц: трехглавой, заостной, дельтовидной и предостной; нижняя – по линии отделения голяшки, между плечевой костью и костями предплечья. Мышцы: клювовидноплечевая, двуглавая плеча, плечеголовная |

| 22 | Передняя голяшка на кости | Получают из передней четвертины. Верхняя – по нижнему краю плечевой кости (между плечевой костью и костями предплечья) |

| 22 | Передняя голяшка бескостная | Получают при обвалке передней голяшки |

| 23 | Шейный на кости | Передняя – между вторым и третьим шейными позвонками; задняя – параллельно первому ребру между последним шейным (седьмым) и первым грудным позвонками |

| 23 | Шейный бескостный | Получают при обвалке шейного отруба |

| 24 | Шейный зарез на кости | Передняя – по линии отделения головы; задняя – между вторым и третьим шейными позвонками |

Таблица 2 – Органолептические показатели говядины

| Наименование показателя | Характерный признак мяса |

| Цвет поверхности | Бледно-розового или бледно-красного цвета; у размороженного – красного цвета |

| Мышцы на разрезе | Слегка влажные, не оставляют влажного пятна на фильтрованной бумаге; цвет от светло-красного до темнокрасного |

| Консистенция | На разрезе мясо плотное, упругое; образующаяся

при надавливании пальцем ямка быстро выравнивается |

| Запах | Специфический, свойственный свежему мясу |

| Состояние жира | Имеет белый, желтоватый или желтый цвет; консистенция твердая, при надавливании крошится. У размороженного мяса жир мягкий, частично окрашен в яркокрасный цвет |

| Состояние сухожилий | Сухожилия упругие, плотные, поверхность суставов гладкая, блестящая. У размороженного мяса сухожилия мягкие, рыхлые, окрашены в ярко-красный цвет |

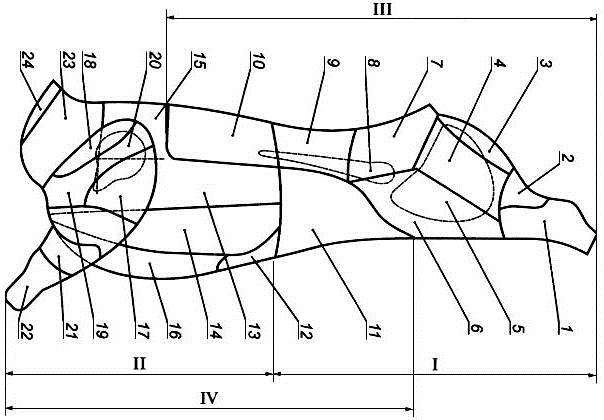

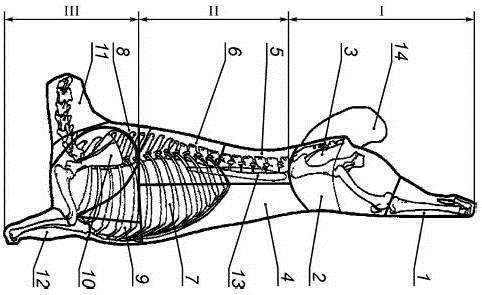

Схема разделки телятины на отрубы приведена на рисунке 2. Наименование и границы отделения отрубов из телятины бескостных и на кости приведены в таблице 3.

По органолептическим показателям отрубы телятины должны соответствовать требованиям, указанным в таблице 4.

Рисунок 2 – Схема разделки телятины на отрубы: I – задняя четвертина (1–8): 1 – задняя голяшка; 2–5 – тазобедренный отруб без голяшки: 2 – наружная часть; 3 – верхняя часть; 4 – боковая часть; 5 – внутренняя часть; 6 – пашина; 7 – поясничный отруб; 8 – вырезка; II – передняя четвертина (9–17): 9 – реберный отруб; 10 – спинной отруб; 11 – грудной отруб; 12 – подлопаточный отруб; 13 – передняя голяшка; 14 – шейный отруб; 15–16 – плечелопаточный отруб без голяшки: 15 – нижняя часть (плечевая); 16 – верхняя часть (лопаточная); 17 – шейный зарез

Таблица 3 – Наименование и границы отделения отрубов из телятины бескостных и на кости

| Номер на

схеме |

Наименование отруба | Границы отделения отруба |

| I (1–7) | Задняя четвертина на кости | Получают после разделения полутуши между последним грудным и первым поясничным позвонками, по заднему краю тринадцатого ребра, вдоль реберной дуги до грудной кости. Является задней частью полутуши |

| II (9–17) | Передняя четвертина на кости | Получают после разделения полутуши между последним грудным и первым поясничным позвонками, по заднему краю тринадцатого ребра, вдоль реберной дуги до грудной кости. Является передней частью полутуши |

| 1–5 | Тазобедренный с голяшкой на кости | Получают из задней четвертины. Передняя – между последним поясничным и первым крестцовым позвонками, далее огибая кости таза, параллельно бедренной кости к коленному суставу |

| 1 | Задняя голяшка на кости | Получают из задней четвертины или тазобедренного отруба с голяшкой. Верхняя – в месте соединения бедренной и большеберцовой костей (по коленному суставу) |

| 1 | Задняя голяшка бескостная | Получают при обвалке задней голяшки |

| 2–5 | Тазобедренный без голяшки на кости | Получают из тазобедренного отруба с голяшкой на кости. Передняя – между последним поясничным и первым крестцовым позвонками, далее, огибая кости таза, проходит параллельно бедренной кости к коленному суставу. Задняя – в месте соединения бедренной и большеберцовой костей (по коленному суставу) |

| 2–5 | Тазобедренный без голяшки бескостный | Получают после обвалки тазобедренного отруба без голяшки |

| 2 | Наружная часть тазобедренного отруба бескостная | Получают из тазобедренного отруба бескостного. Состоит из двуглавой мышцы бедра, полусухожильной и икроножной мышц, расположенных с наружной (латеральной) стороны бедра, покрытых поверхностной пленкой и слоем подкожного жира |

| 5 | Внутренняя часть тазобедренного отруба бескостная | Получают из тазобедренного отруба бескостного. Состоит из двух толстых мышц – полуперепончатой и приводящей, сросшихся с ними портняжной и гребешковой мышцами, расположенными с внутренней стороны бедра и стройной мышцы, покрывающей мышцы с внутренней стороны |

| 4 | Боковая часть тазобедренного отруба бескостная | Получают из тазобедренного отруба бескостного. Состоит из следующих мышц: четырехглавой бедра, отделенной от переднего края бедренной кости, напрягателя широкой фасции бедра, покрытых поверхностной пленкой и слоем подкожного жира |

| 3 | Верхняя часть тазобедренного отруба бескостная | Получают из тазобедренного отруба бескостного. Состоит из группы ягодичных мышц (поверхностной, средней, добавочной и глубокой), отделенных от подвздошной кости и покрытых поверхностной пленкой и слоем подкожного жира |

| 6 | Пашина | Получают из задней четвертины. Передняя – по заднему краю последнего (тринадцатого) ребра вдоль реберной дуги до грудной кости. Верхняя – параллельно позвоночному столбу в 50 мм от тел позвонков. Задняя – параллельно бедренной кости к коленному суставу. Нижняя – по белой линии живота |

| 8 | Пояснично — подвздошная мышца (вырезка) | Состоит из большой поясничной, расположенной под поперечно–реберными отростками поясничных позвонков, и подвздошной мышц. Отделяют от последнего ребра до тазобедренного сустава |

| 7, 10 | Спиннопоясничный на кости | Получают из полутуши. Передняя – между шестым и седьмым грудными позвонками, и соответствующими им частями ребер. Задняя – между последним (шестым) поясничным и первым крестцовым позвонками, по переднему (краниальному) краю подвздошной кости (маклока). Нижняя – параллельно позвоночному столбу в 50 мм от тел позвонков |

| 7, 10 | Спинно-поясничный бескостный | Получают при обвалке спинно-поясничного отруба |

| 7 | Поясничный бескостный | Получают при обвалке поясничного отруба |

| 7 | Поясничный на кости | Получают из задней четвертины или спиннопоясничного отруба на кости. Передняя – между последним грудным (тринадцатым) и первым поясничным позвонками по заднему краю тринадцатого ребра. Задняя – между последним (шестым) поясничным и первым крестцовым позвонками, по переднему (краниальному)

краю подвздошной кости (маклока). Нижняя – параллельно позвоночному столбу в 50 мм от тел позвонков |

| 10 | Спинной на кости | Получают из передней четвертины или спиннопоясничного отруба на кости. Передняя – между шестым и седьмым позвонками и соответствующими им частями ребер. Задняя – между последним грудным (тринадцатым) и первым поясничным позвонками по заднему краю тринадцатого ребра. Нижняя – параллельно позвоночному столбу в 50 мм от тел позвонков |

| 10 | Спинной бескостный | Получают при обвалке спинного отруба |

| 9 | Реберный на кости | Получают из передней четвертины. Передняя – по линии отделения шейного отруба. Задняя – по заднему краю последнего (тринадцатого) ребра. Верхняя – по линии отделения подлопаточного и спинного отрубов на расстоянии 50 мм от тел позвонков параллельно позвоночному столбу с первого ребра по тринадцатое включительно. Нижняя – от первого сегмента грудной кости (рукоятки) через реберные хрящи (по линии отделения грудного отруба) до тринадцатого ребра |

| 9 | Реберный бескостный | Получают при обвалке реберного отруба |

| 12 | Подлопаточный бескостный | Получают при обвалке подлопаточного отруба |

| 12 | Подлопаточный на кости | Получают из передней четвертины. Передняя – параллельно первому ребру между последним шейным (седьмым) и первым грудным позвонком (задняя граница отделения шейного отруба). Задняя – между шестым и седьмым грудными позвонками, и соответствующими им частями ребер. Нижняя – по реберной части в 50 мм от тел позвонков, параллельно позвоночному столбу |

| 11 | Грудной на кости | Получают из передней четвертины. Верхняя – от первого сегмента грудной кости (рукоятки) через реберные хрящи до восьмого ребра |

| 11 | Грудной бескостный | Получают при обвалке грудного отруба |

| 13, 15,

16 |

Плечелопаточный с голяшкой на кости | Получают из передней четвертины. Отруб выделяют круговым подрезом: с наружной стороны в виде полукруга по верхнему краю лопаточного хряща; с внутренней – по естественной линии сращения передней конечности с реберной частью |

| 15, 16 | Плечелопаточный без голяшки на кости | Получают из плечелопаточного с голяшкой на кости. Линия отделения голяшки – по локтевому суставу между плечевой костью и костями предплечья |

| 15, 16 | Плечелопаточный без голяшки бескостный | Получают при обвалке плечелопаточного отруба без голяшки |

| 15 | Нижняя часть (плечевая) плечелопаточного отруба на кости | Получают из плечелопаточного отруба без голяшки путем разделения его на верхнюю и нижнюю части по линии, проходящей через лопаточный сустав перпендикулярно оси лопаточного хряща |

| 16 | Верхняя часть (лопаточная) плечелопаточного отруба на кости | Получают из плечелопаточного отруба без голяшки путем разделения его на верхнюю и нижнюю части по линии, проходящей через лопаточный сустав перпендикулярно оси лопаточного хряща |

| 15 | Нижняя часть плечелопаточного отруба бескостная | Получают при обвалке нижней части (плечевой) плечелопаточного отруба на кости |

| 16 | Верхняя часть плечелопаточного отруба бескостная | Получают при обвалке верхней части (лопаточной) плечелопаточного отруба на кости |

| 13 | Передняя голяшка бескостная | Получают при обвалке передней голяшки |

| 13 | Передняя голяшка на кости | Получают из плечелопаточного отруба с передней голяшкой на кости. Верхняя – по нижнему краю плечевой кости (между плечевой костью и костями предплечья) |

| 14 | Шейный на кости | Получают из передней четвертины. Передняя – между вторым и третьим шейными позвонками. Задняя – параллельно первому ребру между последним шейным (седьмым) и первым грудным позвонками |

| 14 | Шейный бескостный | Получают при обвалке шейного отруба |

| 17 | Шейный зарез на кости | Получают из передней четвертины. Передняя – по линии отделения головы. Задняя – между вторым и третьим шейными позвонками |

Таблица 4 – Органолептические показатели телятины

| Наименование показателя | Характеристика |

| Цвет поверхности | Светло-розовый; у размороженного мяса — розовый |

| Мышцы на разрезе | Слегка влажные, не оставляют влажного пятна на фильтрованной бумаге; цвет от светло-розового до красноваторозового |

| Консистенция | На разрезе мясо плотное, упругое; образующаяся при надавливании пальцем ямка быстро выравнивается |

| Запах | Специфический, свойственный свежему мясу |

| Состояние жира | Имеет белый цвет; консистенция плотная. У размороженного мяса жир мягкий, частично окрашен в красный цвет |

| Состояние сухожилий | Сухожилия упругие, плотные, поверхность суставов гладкая, блестящая. У размороженного мяса сухожилия мягкие, рыхлые, окрашены в красный цвет |

Отрубы свинины в зависимости от термического состояния подразделяют на парные, остывшие, охлажденные, подмороженные и замороженные.

Для реализации в торговой сети и в сети общественного питания используют отрубы – охлажденные и замороженные. Для промышленной переработки – парные, остывшие, охлажденные, подмороженные и замороженные.

Схема разделки свинины на отрубы приведена на рисунках 3–4.

Рисунок 3 – Схема разделки свинины на отрубы: 1–5– тазобедренный отруб; 6–10 – средний отруб; передний отруб: 11–15 (вариант 1) и 11; 15–17 (вариант 2) 1 – задняя голяшка; 2 – наружная часть; 3 – боковая часть; 4 – внутренняя часть; 5 – верхняя часть; 6 – спиннопоясничный отруб; 7 – межсосковая часть; 8 – пашина; 9 – грудной отруб; 10 – реберный отруб; 11 – подлопаточные ребра; 12; 13 – плечелопаточный отруб: 12 – нижняя часть плечелопаточного отруба; 13 – верхняя часть плечелопаточного отруба; 14 – шейный отруб; 15 – передняя голяшка; 16 – шейно-лопаточный отруб; 17 – плечевой отруб; 18 – вырезка

Рисунок 4 – Схема разделки свинины на отрубы

Наименование и границы отделения отрубов приведены в таблице 5.

Таблица 5 – Наименование и границы отделения отрубов свинины

| Номер на

схеме |

Наименование отруба | Границы отделения отруба |

| 1–5 | Тазобедренный на кости с голяшкой | Передняя – между шестым и седьмым поясничными позвонками и далее через точку, расположенную непосредственно перед подвздошной костью и относящимся к ней хрящом, параллельно бедренной кости к коленному суставу |

| 1 | Задняя голяшка на кости | Передняя – от места перехода мышц голени в ахиллово сухожилие по направлению к коленному суставу и далее через сустав; задняя – по месту отделения ножки |

| 1 | Задняя голяшка бескостная | Получают после обвалки задней голяшки на кости |

| 2–5 | Тазобедренный на кости без голяшки | Передняя – между шестым и седьмым поясничными позвонками и далее через точку, расположенную непосредственно перед подвздошной костью и относящимся к ней хрящом, параллельно бедренной кости к коленному суставу; задняя – по месту отделения голяшки |

| 2–5 | Тазобедренный без голяшки бескостный | Получают после обвалки тазобедренного отруба без голяшки |

| 2 | Наружная часть бескостного тазобедренного отруба | Выделяют из обваленного тазобедренного отруба посредством отделения по естественным соединениям между сросшимися двуглавой и полусухожильной мышцами и четырехглавой мышцей бедра (боковая часть) с одной стороны и полуперепончатой, и приводящей (внутренняя часть) с другой стороны |

| 3 | Боковая часть бескостного тазобедренного отруба | Выделяют из обваленного тазобедренного отруба по естественным соединениям с полуперепончатой и приводящей мышцами (внутренняя часть) с одной стороны и двуглавой и полусухожильной мышцами (наружная часть) с другой. Состоит из четырехглавой мышцы бедра и напрягателя широкой фасции бедра |

| 4 | Внутренняя часть бескостного тазобедренного отруба | Выделяют из обваленного тазобедренного отруба посредством отделения по естественным соединениям с четырехглавой мышцей бедра (боковая часть) с одной стороны и сросшимися двуглавой и полусухожильными мышцами (наружная часть) с другой |

| 5 | Верхняя часть бескостного тазобедренного отруба | Выделяют из обваленного тазобедренного отруба посредством отделения по естественным соединениям: задняя – по естественному соединению с двуглавой и полусухожильной мышцами (наружная часть); нижняя – по естественному соединению с четырехглавой мышцей бедра (боковая часть) |

| 6–10 | Средний отруб | Задняя – между шестым и седьмым поясничными позвонками и далее через точку, расположенную непосредственно перед подвздошной костью и относящимся к ней хрящом, параллельно бедренной кости к коленному суставу; передняя – между четвертым и пятым грудными позвонками, следуя контуру четвертого ребра до вентральной части грудины |

| 6 | Спинно-поясничный на кости | Вариант 1

Передняя – между четвертым и пятым грудными позвонками, следуя контуру четвертого ребра до вентральной части грудины; задняя – между шестым и седьмым поясничными позвонками; нижняя – на расстоянии 5 см от позвоночного столба параллельно ему. Вариант 2 Передняя – между четвертым и пятым грудными позвонками, следуя контуру четвертого ребра до вентральной части грудины; задняя – между шестым и седьмым поясничным позвонками; нижняя – на расстоянии 10 см от позвоночного столба параллельно ему. Состоит из десяти грудных позвонков, дорсальной части ребер от пятого до 14-го, шести поясничных позвонков и мышц: длиннейшей спины, подвздошно-реберной, остистой и полуостистой, части многораздельной, части трапециевидной, зубчатой дорсальной, поднимателей ребер |

| 6 | Спинно-поясничный бескостный | Получают при обвалке спинно-поясничного отруба |

| 7 | Межсосковая часть | Верхняя – на 2 см выше линии (границы) расположения сосков |

| 8–10 | Грудино-реберный с пашиной бескостный | Получают при обвалке грудино-реберного отруба с пашиной |

| 8 | Пашина | Передняя – по каудальному краю последнего ребра вниз к межсосковой части; задняя – по линии отделения тазобедренного отруба; верхняя – по вентральному краю позвоночного столба; нижняя – по линии отделения межсосковой части. Состоит из наружной косой, внутренней косой, поперечной и прямой брюшной мышц |

| 10 | Грудино-реберный с пашиной на кости | Вариант 1

Передняя – между четвертым и пятым ребрами; задняя – по линии отделения тазобедренного отруба; верхняя – на расстоянии 5 см от позвоночного столба параллельно ему; нижняя – по линии отделения межсосковой части. Вариант 2 Передняя – между четвертым и пятым ребрами; задняя – по линии отделения тазобедренного отруба; верхняя – на расстоянии 10 см от позвоночного столба параллельно ему; нижняя – по линии отделения межсосковой части. Состоит из межреберных наружных и внутренних мышц, широчайшей мышцы спины из наружной косой, внутренней косой, поперечной и прямой брюшной мышц, из наружной, внутренней, прямой брюшной мышц |

| 9, 10 | Грудино-реберный на кости | Вариант 1

Передняя – между четвертым и пятым ребрами, задняя по каудальному краю последнего ребра вниз к межсосковой части; верхняя – на расстоянии 5 см от позвоночного столба параллельно ему; нижняя – по линии отделения межсосковой части. Вариант 2 Передняя – между четвертым и пятым ребрами, задняя – по каудальному краю последнего ребра вниз к межсосковой части; верхняя – на расстоянии 10 см от позвоночного столба параллельно ему; нижняя – по линии отделения межсосковой части. Состоит из межреберных наружных и внутренних мышц, широчайшей мышцы спины, из наружной, внутренней, прямой брюшной мышц |

| 9, 10 | Грудино-реберный бескостный | Получают при обвалке грудино-реберного |

| 9 | Грудной на кости | Задняя – по линии отделения пашины; верхняя – по реберным хрящам; нижняя – по линии отделения межсосковой части. Состоит из наружной, внутренней, прямой брюшной мышц |

| 9 | Грудной бескостный | Получают при обвалке грудного отруба |

| 10 | Реберный на кости | Вариант 1

Передняя – между четвертым и пятым ребрами; задняя – по каудальному краю последнего ребра; верхняя – на расстоянии 5 см от позвоночного столба параллельно ему; нижняя – по хрящам реберной дуги. Вариант 2 Передняя – между четвертым и пятым ребрами; верхняя – на расстоянии 10 см от позвоночного столба параллельно ему; задняя – по каудальному краю последнего ребра; нижняя – по хрящам реберной дуги. Состоит из межреберных наружных и внутренних мышц, широчайшей мышцы спины |

| 9 | Грудной бескостный | Получают при обвалке грудного отруба |

| 10 | Реберный на кости | Вариант 1

Передняя – между четвертым и пятым ребрами; задняя – по каудальному краю последнего ребра; верхняя – на расстоянии 5 см от позвоночного столба параллельно ему; нижняя – по хрящам реберной дуги. Вариант 2 Передняя – между четвертым и пятым ребрами; верхняя – на расстоянии 10 см от позвоночного столба параллельно ему; задняя – по каудальному краю последнего ребра; нижняя – по хрящам реберной дуги. Состоит из межреберных наружных и внутренних мышц, широчайшей мышцы спины |

| 10 | Реберный бескостный | Получают при обвалке реберного отруба |

| 11–17 | Передний отруб | Передняя – по линии отделения головы; задняя – между четвертым и пятым грудными позвонками, следуя контуру четвертого ребра |

| Вариант 1 | ||

| 12, 13,

15 |

Плечелопаточный с передней голяшкой на кости | Отделяют от переднего отруба круговым подрезом, начинающимся на уровне середины плечевой кости, по линии, проходящей через грудные мышцы (поверхностную и глубокую), далее по естественным соединениям зубчатой вентральной мышцы с подлопаточной и широчайшей мышцей спины, далее по месту прикрепления зубчатой мышцы с лопаточным хрящом. Трапециевидную и плечеголовную мышцы отделяют по переднему краю лопатки |

| 12, 13 | Плечелопаточный без голяшки бескостный | Получают при обвалке плечелопаточного отруба |

| 12, 13 | Плечелопаточный без голяшки на кости | Отделяют от переднего отруба круговым подрезом, начинающимся на уровне середины плечевой кости, по линии, проходящей через грудные мышцы (поверхностную и глубокую), далее по естественным соединениям зубчатой вентральной мышцы с подлопаточной и широчайшей мышцей спины, по месту прикрепления зубчатой мышцы к дорсальной точке лопаточного хряща. Трапециевидную и плечеголовную мышцы отделяют по переднему краю лопатки. Нижняя – по локтевому суставу |

| 12 | Нижняя часть бескостного плечелопаточного отруба без голяшки | Получают из бескостного плечелопаточного отруба без голяшки путем разделения его по линии, проходящей через ямку от лопаточного сустава перпендикулярно к краниальному и каудальному краю отруба |

| 13 | Верхняя часть бескостного плечелопаточного отруба без голяшки | Получают из бескостного плечелопаточного отруба без голяшки путем разделения его по линии, проходящей через ямку от лопаточного сустава перпендикулярно к краниальному и каудальному краю отруба |

| 14 | Шейный на кости | Передняя – по линии отделения головы; задняя – между четвертым и пятым грудными позвонками; нижняя – по вентральному краю шейных и грудных позвонков |

| 14 | Шейный бескостный | Получают при обвалке шейного отруба |

| 11 | Подлопаточные ребра | Верхняя – по вентральному краю шейных позвонков; задняя – между четвертым и пятым ребрами по межреберным мышцам; нижняя – по реберным хрящам. Состоит из ребер с первого по четвертое, межреберных наружных и внутренних мышц |

| 15 | Передняя голяшка на кости | Верхняя – по локтевому суставу; нижняя – по линии отделения ножки |

| 13 | Верхняя часть бескостного плечелопаточного отруба без голяшки | Получают из бескостного плечелопаточного отруба без голяшки путем разделения его по линии, проходящей через ямку от лопаточного сустава перпендикулярно к краниальному и каудальному краю отруба |

| 15 | Передняя голяшка бескостная | Получают при обвалке передней голяшки |

| Вариант 2 | ||

| 16 | Шейнолопаточный на кости с подлопаточными ребрами | Передняя – по линии отделения головы; задняя – между четвертым и пятым грудными позвонками далее по контуру четвертого ребра; нижняя – по линии, перпендикулярной к каудальному и краниальному краям отруба, через плечелопаточный сустав |

| 16 | Шейно-лопаточный бескостный | Получают при обвалке верхней части шейнолопаточного отруба |

| 16 | Шейно-лопаточный бескостный | Получают при обвалке верхней части шейно– лопаточного отруба |

| 17 | Плечевой без голяшки на кости | Передняя – по линии отделения головы; задняя – между четвертым и пятым грудными позвонками и соответствующими им ребрами вниз к грудине; верхняя – по линии, перпендикулярной к каудальному и краниальному краям отруба через плечелопаточный сустав; нижняя – по локтевому суставу |

| 17 | Плечевой без голяшки бескостный | Получают при обвалке плечевого отруба без голяшки |

| 11 | Подлопаточные ребра | Верхняя – по вентральному краю шейных позвонков; задняя – между четвертым и пятым ребрами по межреберным мышцам; нижняя – по реберным хрящам. Состоит из ребер с первого по четвертое, межреберных наружных и внутренних мышц |

| 15 | Передняя голяшка на кости | Верхняя – по локтевому суставу; нижняя – по линии отделения ножки |

| 15 | Передняя голяшка бескостная | Получают при обвалке передней голяшки |

| 18 | Вырезка | Задняя – в точке соединения головки мышцы с подвздошной костью; верхняя – по линии соединения мышцы с грудными позвонками и поперечно-реберными отростками поясничных позвонков |

По органолептическим показателям отрубы свинины должны соответствовать требованиям, указанным в таблице 6.

Таблица 6 – Органолептические показатели свинины

| Наименование

показателя |

Характерный признак мяса |

| Цвет поверхности | Бледно-розового или бледно-красного цвета |

| Мышцы на разрезе | Слегка влажные, не оставляют влажного пятна на фильтрованной бумаге; цвет от светло-розового до красного |

| Консистенция | На разрезе мясо плотное, упругое; образующаяся при надавливании пальцем ямка быстро выравнивается |

| Запах | Специфический, свойственный свежему мясу |

| Состояние жира | Имеет белый или бледно-розовый цвет; мягкий, эластичный |

| Состояние сухожилий | Сухожилия упругие, плотные, поверхность суставов гладкая, блестящая |

Отрубы баранины в зависимости от термического состояния подразделяют на парные, остывшие, охлажденные, подмороженные и замороженные.

Для реализации в торговой сети и в сети общественного питания используют отрубы охлажденные и замороженные, для промышленной переработки – парные, остывшие, охлажденные, подмороженные и замороженные.

Схема разделки козлятины соответствует схеме разделки баранины. Схема разделки баранины и козлятины на отрубы приведена на рисунке 5.

Наименование и границы отделения отрубов из баранины бескостных и на кости приведены в таблице 7.

По органолептическим показателям отрубы должны соответствовать требованиям, указанным в таблице 8.

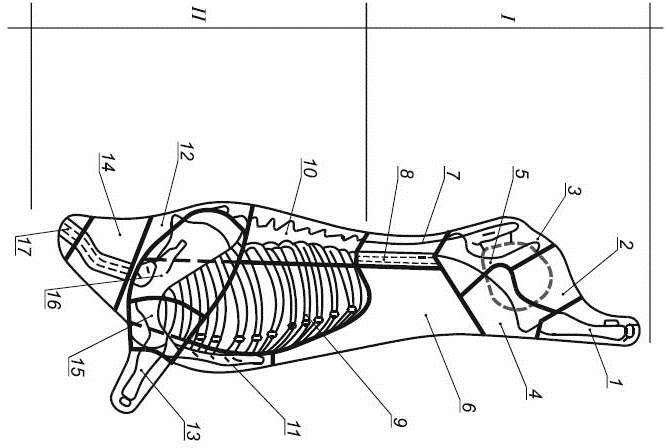

Обвалка – отделение мяса от костей. Обвалку производят на стационарных и конвейерных столах (рис. 6). Для устранения излишнего транспортирования мяса процессы обвалки и жиловки совмещают на одном столе, где работают обвальщик и жиловщик.

На обвалку и жиловку поступает охлажденное и размороженное сырье с температурой в толще мышц 1…4 °С; для выработки вареных колбас – парное мясо с температурой не ниже 30 °С или остывшее с температурой не выше 12 °С.

Рисунок 5 – Схема разделки баранины на отрубы: I – задняя часть (1–3): тазобедренный отруб: 1 – задняя голяшка; 2 – нижняя часть тазобедренного отруба; 3 – верхняя часть тазобедренного отруба; II – средняя часть (4–7): 4 – пашина; 5 – поясничный отруб; 6 – спинной отруб; 7 – реберный отруб; III – передняя часть (8–12): 8 – подлопаточный отруб; 9 – грудной отруб; 10 – лопаточный отруб без голяшки; 11 – шейный отруб; 12 – передняя голяшка; 13 – вырезка; 14 – курдюк или жирный хвост

Таблица 7 – Наименование и границы отделения отрубов из баранины бескостных и на кости

| Номер на схеме | Наименование отруба | Границы отделения отруба |

| I | Задняя часть | Получают из туши. Передняя граница проходит между шестым поясничным позвонком и костями таза, далее с двух сторон огибая кости таза, параллельно бедренной кости к коленному суставу; задняя – по линии отделения ножек |

| I | Тазобедренный с голяшкой на кости | Получают из задней части путем разделения по позвоночному столбу на симметричные половины |

| 1 | Задняя голяшка на кости | Получают из тазобедренного отруба на кости с голяшкой путем разделения по коленному суставу, с целью отделения берцовой кости от бедренной |

| 2–3 | Тазобедренный без голяшки на кости | Получают из тазобедренного отруба на кости с голяшкой путем отделения от тазобедренного отруба голяшки |

| 2–3 | Тазобедренный без голяшки бескостный | Получают при обвалке тазобедренного отруба без голяшки на кости |

| 3 | Верхняя часть тазобедренного отруба на кости | Получают из тазобедренного отруба на кости. Передняя граница проходит по линии отделения задней части от туши. Задняя граница по линии, перпендикулярной к позвоночнику через вертлужную впадину |

| 3 | Верхняя часть тазобедренного отруба бескостная | Получают при обвалке верхней части тазобедренного отруба |

| 2 | Нижняя часть тазобедренного отруба на кости | Получают из тазобедренного отруба без голяшки на кости путем удаления верхней части |

| 2 | Нижняя часть тазобедренного отруба бескостная | Получают при обвалке нижней части тазобедренного отруба на кости |

| II | Средняя часть | Получают из туши путем отделения с двух сторон передней части между пятым и шестым грудными позвонками, вдоль контура пятого ребра до вентральной части грудины. Задняя граница проходит между шестым поясничным позвонком и костями таза, далее с двух сторон огибая кости таза, параллельно бедренной кости к коленному суставу |

| II | Средняя часть разделенная | Получают из средней части туши путем разделения по позвоночному столбу на две симметричные половинки |

| 5–6 | Спинно-поясничный целый на кости (седло) | Получают из средней части туши путем отделения с двух сторон реберного отруба и пашины по линии, проходящей параллельно позвоночнику на расстоянии длины ребер |

| 5–6 | Спинно-поясничный разделенный на кости | Получают из спинно-поясничного целого на кости путем его разделения по позвоночному столбу на две симметричные половинки; или из средней части, разделенной после отделения реберного отруба и пашины по линии, проходящей параллельно позвоночнику на расстоянии длины ребер |

| Спиннопоясничный разделенный бескостный | Получают при обвалке спинно-поясничного отруба, разделенного на кости | |

| 6 | Спинной целый на кости | Получают из спинно-поясничного отруба целого на кости. Передняя граница проходит между пятым и шестым грудными позвонками, далее с двух сторон вдоль контура пятого ребра; задняя

– между последним грудным и первым поясничными позвонками и вдоль контура 13-го ребра |

| 6 | Спинной разделенный на кости | Получают из спинного отруба целого на кости путем его разделения по позвоночному столбу на две симметричные половинки или из спинно– поясничного на кости разделением на спинной и поясничный отрубы по линии, проходящей между последним грудным и первым поясничными позвонками и вдоль контура 13-го ребра |

| 6 | Спинной разделенный бескостный | Получают при обвалке спинного отруба, разделенного на кости |

| 5 | Поясничный целый на кости | Получают из спинно–поясничного целого на кости. Передняя граница проходит между последним грудным и первым поясничным позвонками и вдоль контура 13-го ребра. Задняя – по линии отделения задней части |

| 5 | Поясничный разделенный на кости | Получают из поясничного отруба целого на кости путем его разделения по позвоночному столбу на две симметричные половинки или из спиннопоясничного на кости разделением на спинной и поясничный отрубы по линии, проходящей между последним грудным и первым поясничным позвонками и вдоль контура 13-го ребра |

| 5 | Поясничный разделенный бескостный | Получают при обвалке поясничного отруба, разделенного на кости |

| 7 | Реберный | Получают из средней части туши (полутуши). Передняя граница проходит вдоль пятого ребра; задняя – по заднему краю последнего (13–го) ребра; верхняя – по линии отделения спинного отруба; нижняя – по реберным хрящам от пятого до 13–го ребра |

| 4 | Пашина | Получают из средней части туши (полутуши). Задняя граница проходит по линии отделения задней части или тазобедренного отруба; верхняя – по линии отделения поясничного отруба; передняя – по линии отделения реберного отруба |

| III | Передняя часть разделенная | Получают из полутуши. Передняя граница – по линии отделения головы; задняя – между пятым и шестым грудными позвонками, далее вдоль контура пятого ребра до вентральной части грудины; нижняя – по линии отделения ножки или из передней части целой путем ее разделения по позвоночному столбу на две симметричные половинки |

| III | Передняя часть целая | Получают из туши. Передняя граница – по линии отделения головы; задняя – с двух сторон туши между пятым и шестым грудными позвонками, вдоль контура пятого ребра до вентральной части грудины; нижняя – по линии отделения ножек |

| 10, 12 | Лопаточный с голяшкой на кости | Отруб выделяют из передней части круговым разрезом с наружной стороны по верхнему краю лопаточного хряща, с внутренней – разрезом по естественной линии сращения передней конечности с туловищем |

| 12 | Передняя голяшка на кости | Получают из лопаточного отруба с голяшкой на кости путем отделения голяшки по локтевому суставу (между плечевой костью и костями предплечья) |

| 10 | Лопаточный без голяшки на кости | Отруб выделяют круговым разрезом с наружной стороны по верхнему краю лопаточного хряща, с внутренней – разрезом по естественной линии сращения передней конечности с туловищем. Нижняя граница проходит по линии отделения голяшки |

| 10 | Лопаточный без голяшки бескостный | Получают при обвалке лопаточного отруба без голяшки на кости |

| 8 | Подлопаточный целый на кости | Получают из передней части туши после отделения с двух сторон лопаточного и грудного отрубов и шеи. Передняя граница проходит по линии отделения шеи; задняя – между пятым и шестым грудными позвонками, с двух сторон вдоль контура пятого ребра до вентральной части грудины; нижняя – по линии отделения грудного отруба |

| 11 | Шейный на кости | Получают из туши. Передняя граница проходит по линии отделения головы; задняя – прямым разрубом между последним (шестым) шейным и первым грудным позвонками |

| 9 | Грудной на кости | Получают из передней части туши (полутуши). Верхняя граница проходит по реберным хрящам от точки сочленения первого ребра с грудной костью до пятого ребра |

| 13 | Вырезка | Получают из полутуши путем отделения пояснично-подвздошных мышц одним пластом от брюшной поверхности поясничных позвонков и боковой поверхности подвздошной кости |

| 14 | Курдюк или жирный хвост | Получают путем отделения от задней части туши без прирезей мышечной ткани |

Таблица 8 – Органолептические показатели козлятины

| Наименование показателя | Характерный признак отруба |

| Цвет поверхности | Красный или ярко-красный |

| Мышцы на разрезе | Слегка влажные, не оставляют влажного пятна на фильтрованной бумаге; цвет от красного до красно-вишневого |

| Консистенция | На разрезе мясо плотное, упругое; образующаяся при надавливании пальцем ямка быстро выравнивается |

| Запах | Специфический, свойственный свежему мясу |

| Состояние жира | Имеет белый цвет; консистенция плотная. У размороженного мяса жир мягкий |

| Состояние сухожилий | Сухожилия упругие, плотные, поверхность суставов гладкая, блестящая. У размороженного мяса сухожилия мягкие, рыхлые |

Жиловка – отделение наименее ценных в пищевом отношении соединительнотканных образований, сухожилий, кровеносных сосудов, мелких косточек, загрязнений и кровоподтеков. Одновременно с жиловкой производят сортировку. Существует три типа жиловки с выделением высшего, 2 и 1 сорта мяса. К высшему сорту относят куски чистой мышечной ткани; мясо, содержащее не более 6,0 % тонких соединительнотканных образований к 1 сорту, содержащее до 20,0 % соединительной ткани ко 2 сорту.

Рисунок 6 – Столы для обвалки и жиловки мясного сырья

При 2-сортной жиловке выделяют из говядины: высшего сорта и колбасную, свинину – таким же образом.

В колбасном производстве установлено строго определенное соотношение мяса по сортам. Из 3-сортного мяса вырабатываются все виды колбас. Из 2-сортного мяса вырабатываются колбасы вареные, полукопченые, сосиски, сардельки.

Свиной шпик со шкурой или без нее в зависимости от ассортимента подразделяют на торговый (соленый), копченый (венгерское сало), и колбасный. Толщина шпика в тонкой его части должна быть не менее 2,5 см, а масса куска не менее 1 кг. Колбасный шпик выделяют из боковой и спиной частей туш.

Получаемые при жиловке мяса пищевые отходы (сухожилия, хрящи, пленки) используют для изготовления студней; жировую ткань направляют на вытопку жира; непищевые отходы (клейма, зачистки и кровоподтеки) применяют для производства технических продуктов.

При производстве колбас и копченостей предусматривается операция созревания мяса в посоле.

Посол и созревание мяса. Для посола используют поваренную соль или ее раствор, а также специальные смеси, в которые, кроме поваренной соли, входят и другие вещества. Чтобы избежать обесцвечивания мяса и сохранить его естественную окраску, в смесь добавляют нитриты, придающие ей ярко-красный цвет. Количество вносимых нитритов строго ограничено. Санитарными правилами установлена предельно допустимая норма содержания нитритов в посоленном мясе 0,005 %. Добавлять селитру в посолочную смесь запрещено. Нитриты нужно вводить в виде раствора и под строгим контролем сотрудников производственной лаборатории. Устойчивость цвета соленого мяса зависит от наличия аскорбиновой кислоты или ее солей, а также сахара. Допустимая норма сахара в смеси – не более 2 %.

Способы посола. В промышленной практике используют три способа посола: сухой, мокрый и смешанный (комбинированный).

Сухой способ посола заключается в том, что продукт натирают сухой посолочной смесью с последующим пересыпанием его солью во время укладки в штабеля (посол шпика), или мясо, предназначенное для изготовления колбас, перемешивают с солью в мешалке, а затем укладывают в тару и выдерживают определенное время. Особенностью сухого посола является то, что обрабатываемый продукт (мясо, шпик или другой мясопродукт) в той или иной степени подвергается обезвоживанию ткани.

Сухим способом посола пользуются, когда необходимо хранить продукт длительное время, т. е. он пригоден для консервирования.

Однако этот способ не лишен недостатков. Продукт получается чрезмерно соленым и жестким, а соль распределяется неравномерно. При посоле жирных частей туши (шпик, грудной бекон), которые содержат мало влаги (5–14 %), рассол не выделяется.

Мышечная ткань выделяет от 9 до 12 % рассола к первоначальной массе при обработке солью в количестве 8–12 % к той же массе. Кроме того, мышечная ткань при сухом посоле теряет до 3,5 % белков от их первоначального содержания. Если образующийся рассол не удаляют, то масса продукта в конце посола возрастает, а при его удалении (как это происходит при посоле на решетках или в штабелях) масса уменьшается.

Мокрый способ посола – посол рассолом, который дает возможность получить продукт с любым содержанием соли при наиболее равномерном ее распределении.

При мокром посоле, в случае предварительного шприцевания мяса рассолом в количестве 8–12 % к массе мяса, его погружают в рассол. Оптимальное соотношение массы рассола и мяса равно 1:1.

Меньшее соотношение в рассоле может повысить концентрацию белков и значительно уменьшить концентрацию соли, т. е. создать благоприятные условия для развития нежелательных микроорганизмов.

Повышение относительного содержания рассола больше оптимального существенно замедляет рост полезной микрофлоры.

Комбинированные способы посола используют при изготовлении ветчинных изделий, когда вначале куски мяса натирают посолочной смесью (особенно тщательно в суставах), а затем заливают рассолом.

При натирании кусков мяса сухой посолочной смесью достигается подавление деятельности микрофлоры на поверхности кусков из-за большой концентрации соли. Соленое мясо значительно устойчивее к бактериальной порче. Это обусловлено выраженным ингибирующим действием нитрита натрия на микроорганизмы, которое заметно усиливается в условиях посола, когда воздействуют сразу несколько неблагоприятных для их жизнедеятельности факторов: большая концентрация поваренной соли, кислая реакция среды, высокий окислительновосстановительный потенциал, низкая температура.

Количество соли, вводимой в мясо, зависит от вида готовой продукции. К мясу, предназначенному для изготовления вареных изделий, добавляют такое количество соли, которое обеспечивает удовлетворительный вкус (соленость) готового продукта (с учетом воды, добавляемой к мясу в последующем). Для этого необходимо добавить 2,0–2,5 % соли к массе мяса. В мясо, предназначенное для выработки полукопченых и копченых колбас, добавляют соли столько, чтобы ее концентрация после сушки продукта оказалась достаточной для максимального угнетения жизнедеятельности микроорганизмов, в пределах 3,5–4,0 % соли к массе мяса.

Поваренная соль, введенная в мясо в достаточном количестве, проявляет консервирующее действие, так как тормозит автолитические и гнилостные процессы.

Посол с нитритом и последующая выдержка (созревание) мяса в посоле являются наиболее характерным для технологии колбасных и ветчинных изделий.

Нитрит оказывает выраженное бактерицидное действие на большинство видов микроорганизмов, обычно встречающихся на мясе, в том числе на энтеробактерии, сальмонеллы, кишечную палочку и даже спорообразующую микрофлору. Под действием нитрита цвет мяса становится более насыщенным.

В процессе посола мяса происходит перераспределение соли и воды. Так, в момент соприкосновения рассола с поверхностью продукта между ним и рассолом возникает обменная диффузия, которая приводит к перераспределению соли, воды и растворимых составных частей продукта между ними.

Этот процесс является наиболее важным, так как от количества соли зависит вкус и устойчивость продукта к действию микроорганизмов. Количество воды в продукте определяет его выход и консистенцию, а также концентрацию соли в тканевой жидкости, следовательно, и устойчивость к воздействию микроорганизмов.

Переход растворимых составных частей продукта в рассол имеет отрицательное значение, так как продукт теряет которое количество ценных веществ.

Распределение посолочных веществ по объему мяса после шприцевания рассола в мышечную ткань проходит в две стадии.

На первой стадии образуется начальная зона накопления рассола, которую называют объемным центром диффузии.

На второй стадии посолочные вещества из объемного центра диффузии диффундируют в окружающую среду, т. е. по объему продукта.

Сразу после шприцевания в мясе рассол располагается в межволоконном пространстве, а затем постепенно и сравнительно медленно диффундирует в мышечные волокна до выравнивания концентрации посолочных веществ в миофибриллах и межволоконном пространстве.

Но развитие вкуса и аромата мяса, а также других положительных процессов может быть полным только при взаимодействии посолочных веществ с внутриклеточными соединениями мяса, содержащимися внутри миофибрилл. Поэтому и продолжительность созревания мяса в посоле будет в значительной степени определяться временем, достаточным для полного перераспределения посолочных веществ, в том числе и внутри мышечного волокна.

Такое ускорение перераспределения посолочных веществ достигается при механическом воздействии на мышечную ткань.

В отечественной и зарубежной литературе собственно механическую обработку мяса называют разными терминами: в одних случаях – массированием, в других – тумблированием.

Массированием принято считать такой способ механической обработки мяса, который основан на трении поверхности кусков мяса друг о друга и о внутренние стенки аппарата, в результате чего появляется энергия трения, оказывающая механическое воздействие на мышечную ткань.

Тумблированием считают способ механической обработки мяса, основанный на использовании энергии падения кусков мяса с некоторой высоты, энергии ударов их друг о друга, о выступы и стенки вращающегося аппарата.

Механическая обработка мяса сопровождается глубокими изменениями свойств, затрагивающими его ультраструктуру. После двухкратного массирования свинины (до посола шприцеванием в течение 0,5 ч и после посола – в течение 3,5 ч) полностью исчезает продольная и поперечная исчерченность по всей глубине образца, увеличивается число поперечно щелевидных нарушений мышечных волокон.

Посоленное мясо помещают в емкости и направляют на выдержку при температуре 0…4 °С.

Мясо, измельченное на волчке с диаметром отверстий решетки 2–6 мм, при посоле концентрированным рассолом выдерживают 6–24 ч, при посоле сухой солью – 12–24 ч. При степени измельчения мяса 8–12 мм выдержка длится 12–24 ч. Мясо в виде шрота для вареных, варено-копченых колбас выдерживают в посоле 24–48 ч. Мясо в кусках массой до 1 кг, предназначенное для вареных колбасных изделий, выдерживают 48–72 ч, для полукопченых и варено-копченых колбас – 48–96 ч. Мясо в кусках массой 300–600 г для сырокопченых и сыровяленых колбас засаливается 120–168 ч. Эмульсию, полученную из парной и охлажденной говядины для вареных колбас, раскладывают в тазики слоем не более 15 см и выдерживают 12–48 ч при 0…4°С.

Технология производства мясных фаршей. При производстве колбас одной из основных операций является получение стабильных эмульсий, в которых не образуется отеков бульона и жира. Колбасная эмульсия имеет две фазы: прерывистую (жировые глобулы) и непрерывную водную с растворенным актомиозином и другими белками мышечной ткани. Такие системы получают, вводя мелкие частицы жира в растворенную в воде белковую основу, и стабилизируют нагреванием в результате коагуляции белка.

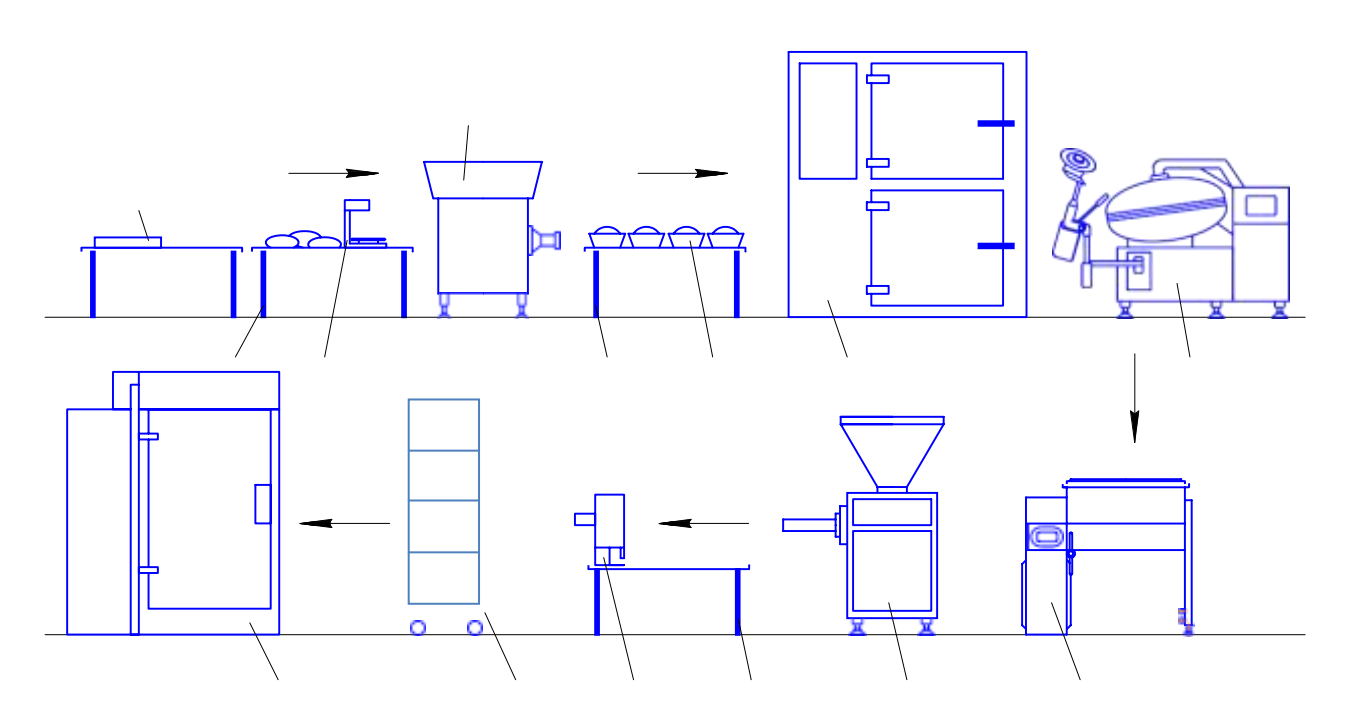

Мясо для вареных колбас, сосисок, сарделек измельчают вначале на волчке блоки (или измельчают на различных аппаратах для дробления замороженных блоков рис. 7–8), затем на куттере или других машинах тонкого измельчения (рис. 9–10).

Рисунок 7 – Участок дробления мясного сырья

Рисунок 8 – Дробленые блоки замороженного куриного фарша

Мясо для большинства копченых и сыровяленых колбас измельчают на волчке. Шпик и грудинку, вводимые в фарш в виде кусочков, измельчают на шпигорезке, волчке, а в некоторых случаях – в куттере в конце куттерования.

Рисунок 9 – Вакуумный куттер

Рисунок 10 – Колбасный фарш готов к подаче в формовочный шприц

При измельчении на волчке разрушается мышечная ткань, изменяется консистенция жира; сырье не только разрезается, но подвергается смятию и перетиранию. Вследствие этого температура повышается, что может ухудшить качество фарша (температура фарша не должна быть выше 8–10 °C).

Тонкое измельчение мяса проводят в куттерах. Сырье перед куттерованием предварительно измельчают на волчке либо загружают крупнокусковое замороженное сырье, а в некоторых случаях его измельчают и смешивают с компонентами. От правильного куттерования зависят структура и консистенция фарша, появление отеков бульона и жира, а также выход готовой продукции. Это одна из важнейших операций при производстве вареных колбас, сосисок, сарделек, колбасных хлебов и ливерных колбас. Куттерование обеспечивает не только должную степень измельчения мяса, но и связывание добавляемой воды или льда в количестве, необходимом для получения высококачественного продукта при стандартном содержании влаги. Продолжительность куттерования существенно влияет на качество фарша.

При обработке мяса на куттере в течение первых 3–4 мин происходит механическое разрушение тканей, значительно увеличивается поверхность кусочков мяса, после чего начинается набухание белков, связывание ими добавляемой воды и образование вязкопластичной структуры. Куттерование длится 8–12 мин в зависимости от конструктивных особенностей куттера, формы ножей, скорости их вращения. При куттеровании фарш нагревается, и его температура поднимается до 17–20 °С. С целью предотвращения перегрева фарша в куттер добавляют холодную воду или лед в начале куттерования в таком количестве, чтобы поддерживать температуру 12–15 °С. Количество воды или льда зависит от вида куттеруемого сырья: чем выше содержание жировой ткани, тем меньше надо воды или льда. Излишнее количество влаги в фарше приводит к образованию бульонножировых отеков в процессе термообработки, недостаточное количество – к получению готового продукта с грубой «песочной» консистенцией. Количество добавляемой воды или льда при получении вареных колбас, сосисок и сарделек составляет 10–40 % массы куттеруемого сырья.

При куттеровании необходимо соблюдать порядок закладки сырья. На 1 стадии куттерованию подвергают нежирное мясо, соль и воду, и нитрит натрия, при этом образуется матрица каркаса с достаточно прочно связанной влагой. Затем добавляют все остальные компоненты рецептуры, которые равномерно распределяются по всему объему фарша. Формируется коагуляционная структура сырого колбасного фарша.

Если на куттере обрабатывают мясо различной степени жирности, то вначале загружают говядину, затем полужирную свинину, через 6–8 мин загружают специи и нитрит, муку или крахмал, а затем жирную свинину или жир за 2–3 мин до окончания перемешивания. Лед добавляют при куттеровании нежирного сырья, загрузка куттера при этом 60 %. Полученный фарш должен быть однородным и достаточно клейким.

Для повышения качества колбасных изделий используют вакуумные куттеры (рис. 9). Вакуумирование позволяет сократить время куттерования за счет более интенсивного разрушения ткани; уменьшить объем фарша за счет удаления воздуха, что снижает расход оболочки; снижается возможность окисления белков, жиров, углеводов, т. е. сохраняется более интенсивная окраска колбасного фарша; создаются неблагоприятные условия для развития аэробной микрофлоры. При использовании мешалок для приготовления фарша загружают говядину и нежирную свинину, затем при необходимости – холодную воду или лед, специи и раствор нитрита натрия. Жирную свинину и шпик загружают в последнюю очередь. После добавления шпика фарш перемешивают 2–3 мин. Продолжительность перемешивания зависит от конструкции мешалки и свойств фарша. Так, фарш вареных колбас перемешивают 20 мин.

Фарш для полукопченых, варено-копченых и сырокопченых колбас готовят двумя способами.

Перед приготовлением фарша выдержанное в посоле мясное сырье измельчают на волчке с диаметром отверстий решетки 2–3 мм. Полужирную и жирную свинину, грудинку и шпик измельчают до размеров, предусмотренных рецептурой. Измельченную говядину перемешивают со специями 5–7 мин, добавляют нежирную свинину, полужирное мясо, грудинку, шпик, говяжий или бараний жир. Перемешивание длится 6–10 мин;

Жилованное мясо в кусках, полосы шпика и грудинки замораживают при толщине слоя не более 10 см до –5…–1 °С (мясные замороженные блоки отепляют до этой температуры). Фарш готовят на куттерах, предназначенных для измельчения замороженного мяса. После измельчения крупных кусков говядины, баранины через 30–90 с загружают нежирную свинину, поваренную соль, специи, раствор нитрита натрия, через 1–2 мин – полужирную и жирную свинину, шпик, грудинку, бараний жир и измельчают еще 30–90 с. Общая продолжительность измельчения и перемешивания 2–5 мин. Температура фарша после куттерования –3…– 1 °С.

Фарш ливерных колбас и паштетов готовят холодным и горячим способами. При холодном способе вареное и бланшированное сырье охлаждают до 8…10 °С, измельчают на волчке с диаметром отверстий решетки 2–3 мм, затем обрабатывают в куттере в течение 6–8 мин до мазеобразной консистенции. Температуру фарша поддерживают не выше 12 °С. При горячем способе сырье после варки и бланшировки направляют на измельчение горячим. В этом случае используют куттеры с паровыми рубашками и поддерживают температуру фарша не ниже 50 °С.

Формование колбасных изделий. Процесс формования колбасных изделий включает подготовку колбасной оболочки, шприцевание фарша в оболочку, вязку и штриковку колбасных батонов, их навешивание на палки и рамы.

Шприцевание (т. е. наполнение колбасной оболочки фаршем) осуществляется под давлением в специальных машинах – шприцах (рис. 10). В процессе шприцевания должны сохраняться качество и структура фарша.

Колбасные изделия шприцуют при различном давлении в зависимости от вида: вареные – наименьшее, с/к колбасы – наибольшее. Излишняя плотность набивки фарша вареных колбас в оболочку приводит к ее разрыву во время варки батонов вследствие расширения содержимого. Копченые колбасы наоборот шприцуют с наибольшей плотностью, так как объем батонов сильно уменьшается при последующей сушке изделий.

Фарш вареных колбас на пневматических шприцах рекомендуется шприцевать при давлении 0,4–0,5 МПа, на гидравлических – при 0,8–1,0 МПа, фарш сосисок и сарделек – при 0,4–0,8 МПа, полукопченых колбас – 0,5–1,2 МПа. Фарш сырокопченых и варено-копченых колбас шприцуют на гидравлических шприцах при 1,3 МПа.

Используют колбасные оболочки натуральные (кишечные) и искусственные. Для копченых колбас используют следующие оболочки: белкозин, кутизин, натурин (из коллагенсодержащего сырья). Для вареных – полиамидные – амитан, биалон.

Нашприцованные колбасы формуют, вяжут шпагатом или нитками, или клипсуют (рис. 11). Если колбасная оболочка немаркированная, то колбасы вяжут для каждого вида колбас определенным рисунком. Для удаления воздуха из батонов их накалывают (штрикуют), вискозные (целлофановые) оболочки во избежание последующего разрыва накалывать нельзя.

Рисунок 11 – Поликлип в процессе клипсования

После вязки или перекручивания колбасы навешивают на рамы (или укладывают, если это вареные колбасные изделия, рис. 12), чтобы они не соприкасаясь друг с другом. На каждую раму навешивают колбасы одного наименования, в одной оболочке, одинакового размера. Батоны на рамах не должны соприкасаться друг с другом, иначе соприкасающиеся участки батонов изолируются от воздействия теплового воздуха и дымовых газов и не обрабатываются, получаются слипы (необжаренные и непроваренные участки), ухудшается товарный вид и снижается стойкость колбас.

Рисунок 12 – Укладка на рамы колбасных батонов

Осадка колбасных изделий. Осадка колбасных изделий – это восстановление коагуляционной структуры фарша, разрушенной при шприцевании.

Восстановление структуры вареных колбас происходит в период времени от момента шприцевания до начала тепловой обработки. Различают осадку кратковременную и длительную.

При кратковременной осадке протекают реакции стабилизации окраски, удаление влаги и подсушивание оболочки. При длительной осадке происходит стабилизация окраски, удаление влаги и подсушивание оболочки, начинаются процессы вторичного структурообразования.

Колбасы, прошедшие осадку, значительно лучше обжариваются, так как при этом меньше выделяется влаги, которая замедляет процесс обжарки и зачастую приводит к осаждению смолы и сажи.

Кратковременную осадку проводят при получении вареных и полукопченых колбас, она длится 2–6 ч. На большинстве предприятий осадку вареных и полукопченых колбас проводят по пути их прохождения из шприцовочного отделения в обжарочное при температуре в помещении не выше 12 °С. В процессе осадки восстанавливаются химические связи между составными частями фарша, разрушенные при измельчении и шприцевании, увеличивается доля прочносвязанной влаги. Фарш уплотняется и становится монолитным, а готовый продукт получается более сочным, с лучшей консистенцией. Одновременно происходят реакции, стабилизирующие окраску фарша в результате действия нитрита натрия. Оболочка подсушивается, испаряется некоторое количество избыточной влаги.

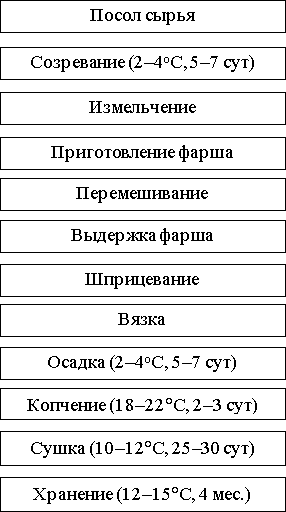

Длительную осадку (5–7 суток) применяют при изготовлении сырокопченых и сыровяленых колбас, а также полукопченых (1 сутки) и варено-копченых (4 сут) колбас, изготовленных из подмороженного мяса. При длительной выдержке между элементами разрушенной системы мышечных волокон возникают достаточно прочные химические связи, способствующие образованию вторичной структуры. В сырье протекают ферментативные процессы, вызываемые жизнедеятельностью микроорганизмов и активизацией ферментов мышечной ткани, т. е. мясо созревает. Испаряется свободная влага. В результате осадки улучшаются консистенция, запах, цвет и вкус колбасных изделий.

Длительную осадку производят в специальных камерах, где поддерживают относительную влажность воздуха 85–90 % и температуру 4–8 или 2–4 °С в зависимости от вида колбас и технологии. Осадочные камеры оборудованы подвесными путями. Для создания необходимого микроклимата используют пристенные батареи и воздухоохладители.

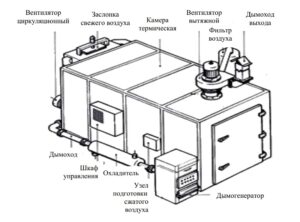

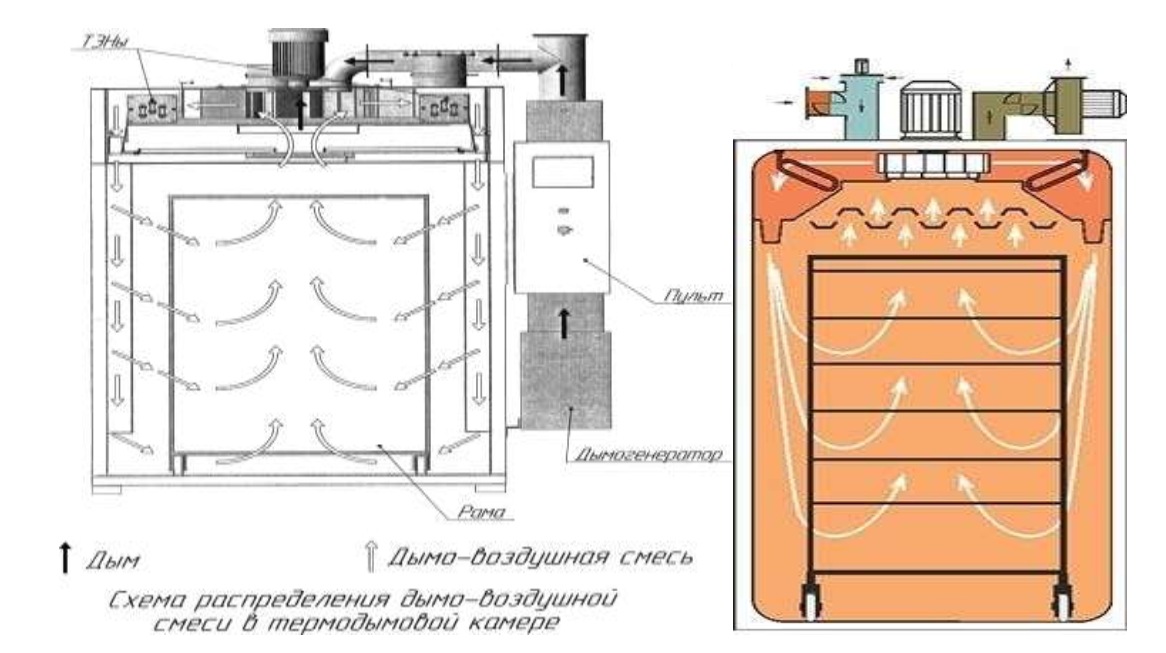

Термическая обработка колбасных изделий. После осадки сосиски, сардельки, вареные и полукопченые колбасы обжаривают. Обжарочные камеры могут быть выполнены в одно- и многоэтажном исполнении, температура в них поддерживается в пределах 60–120 ºС. Длительность обжарки в зависимости от диаметра батонов и толщины оболочки колеблется от 15 до 30 мин для сосисок, до 2,5 ч для колбас. В конце обжарки температура внутри колбасного батона достигает 40–45 °С. После обжарки вареные, п/к и в/к колбасы направляют на варку.