Содержание страницы

- 1. Устройство и принцип действия центробежных насосов

- 2. Основные конструктивные элементы центробежных насосов

- 3. Регулирование работы центробежных насосных агрегатов и насосных установок

- 4. Кавитация в центробежных насосах и насосных установках

- 5. Параметры центробежных насосов, насосных агрегатов и насосных установок

1. Устройство и принцип действия центробежных насосов

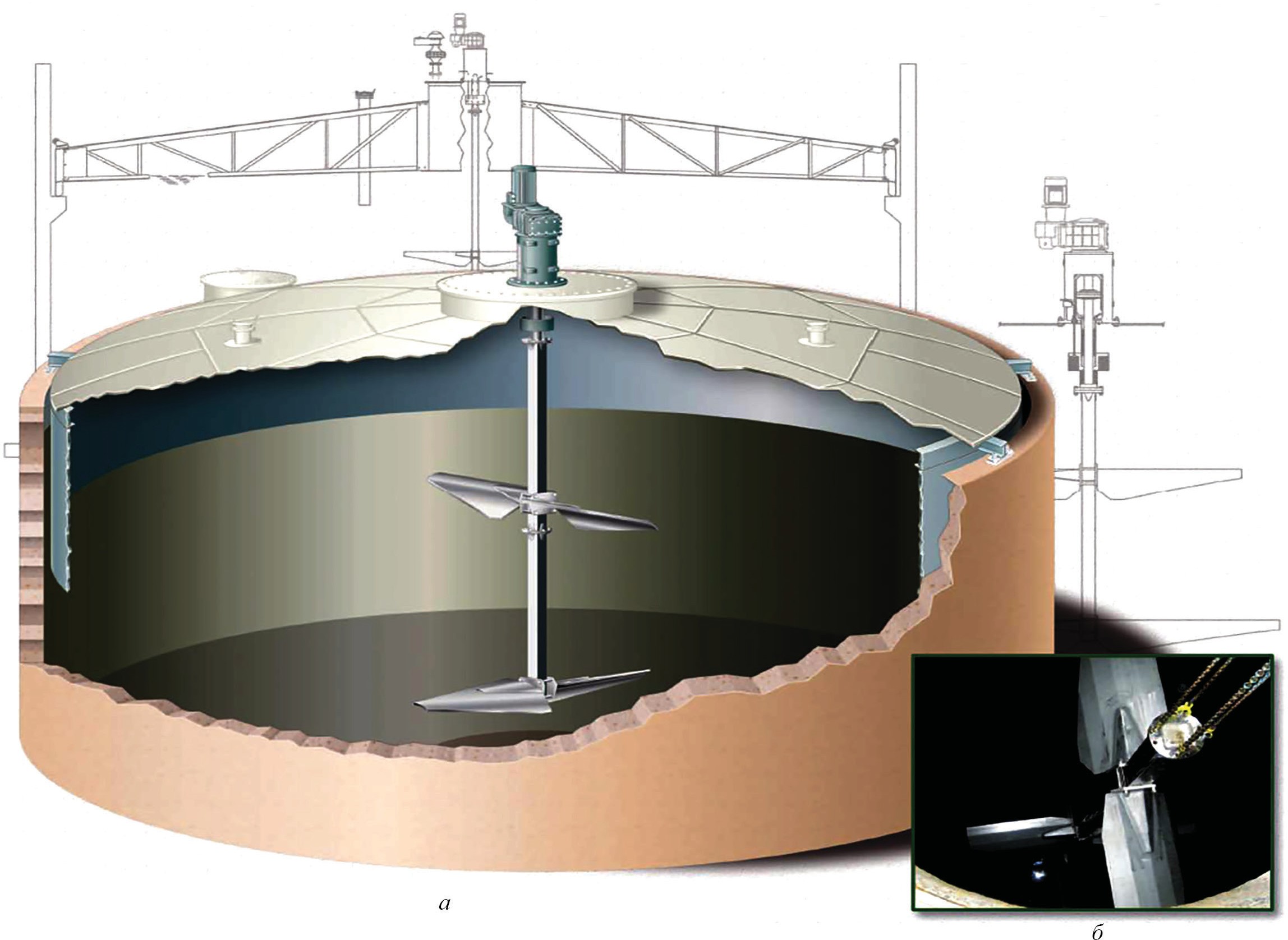

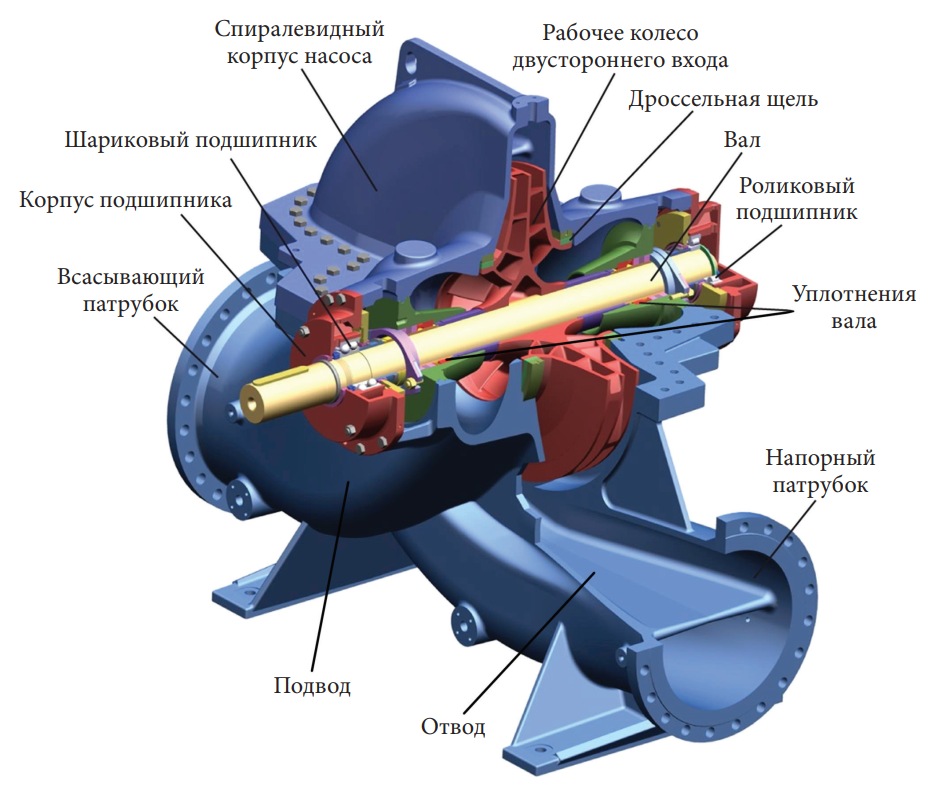

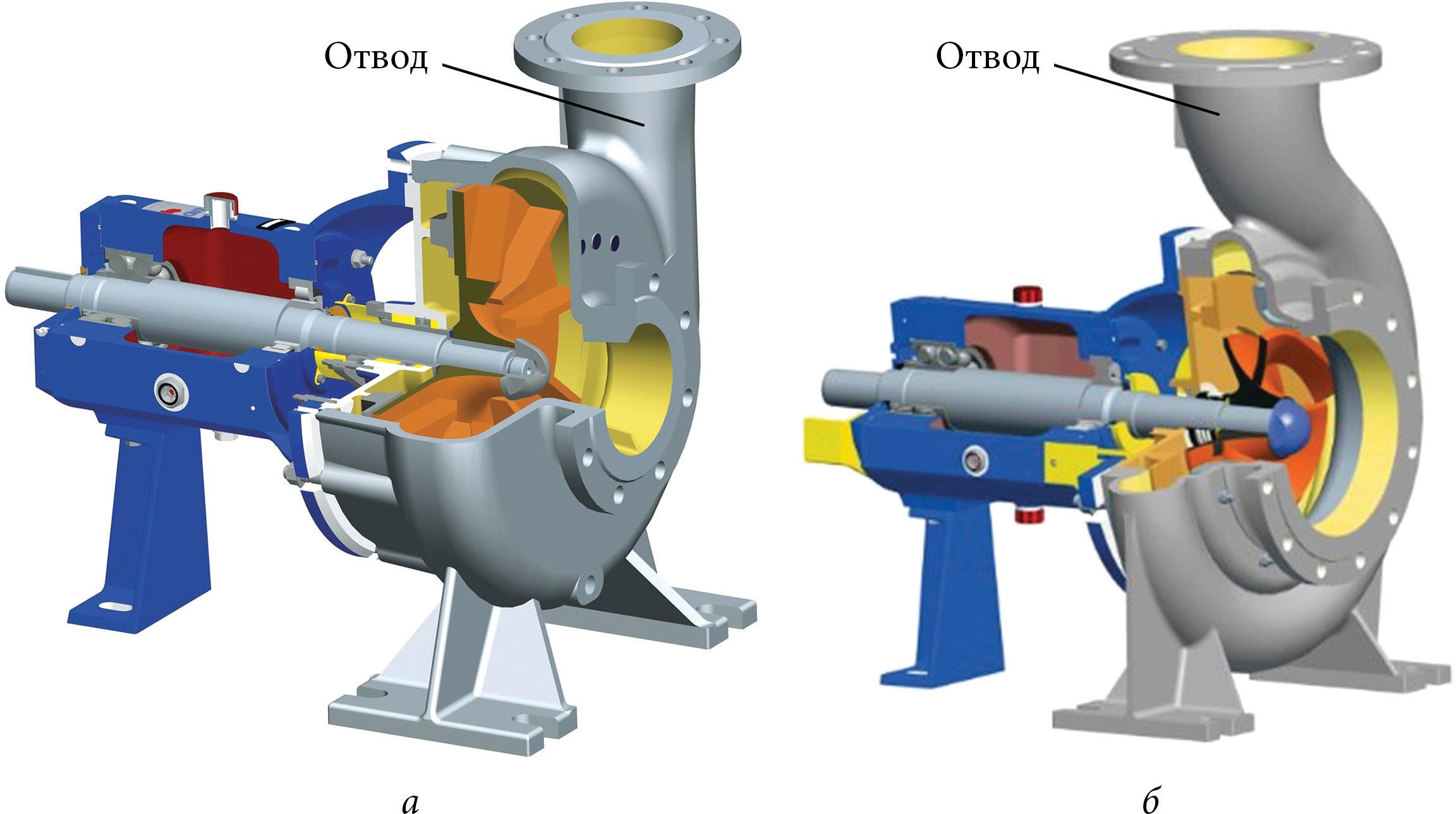

Конструкции центробежных насосов весьма разнообразны, однако все они включают следующие основные элементы: подвод, одно или несколько рабочих колес, отвод, уплотнения и подшипники (рис. 1).

Принцип действия центробежного насоса заключается в следующем. Жидкая среда через подвод попадает в спиралевидный корпус насоса с вращающимся в нем рабочим колесом. В процессе вращения рабочего колеса жидкая среда, находящаяся между его лопатками, благодаря центробежной силе поступает в отвод, а затем выбрасывается из насоса через напорный патрубок. Уходящая жидкость освобождает занимаемое ею пространство, поэтому у входа в рабочее колесо образуется разрежение, а на периферии — избыточное давление. Под действием разности атмосферного давления в резервуаре-приемнике и пониженного давления на входе в насос жидкость постоянно подсасывается в межлопастные каналы рабочего колеса. Таким образом осуществляется непрерывная подача воды, сточных вод или осадка.

Рис. 1. Устройство центробежного насоса

2. Основные конструктивные элементы центробежных насосов

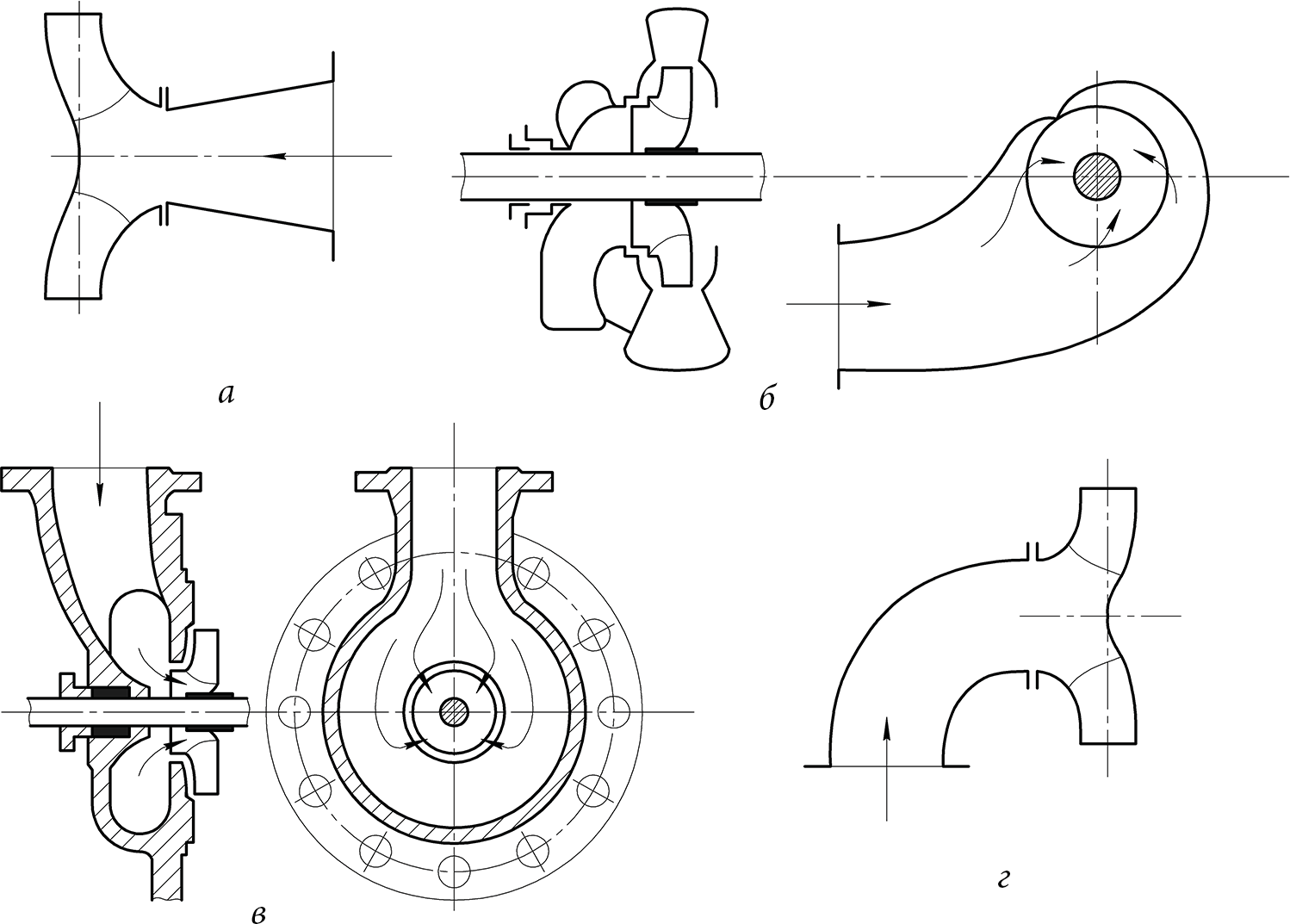

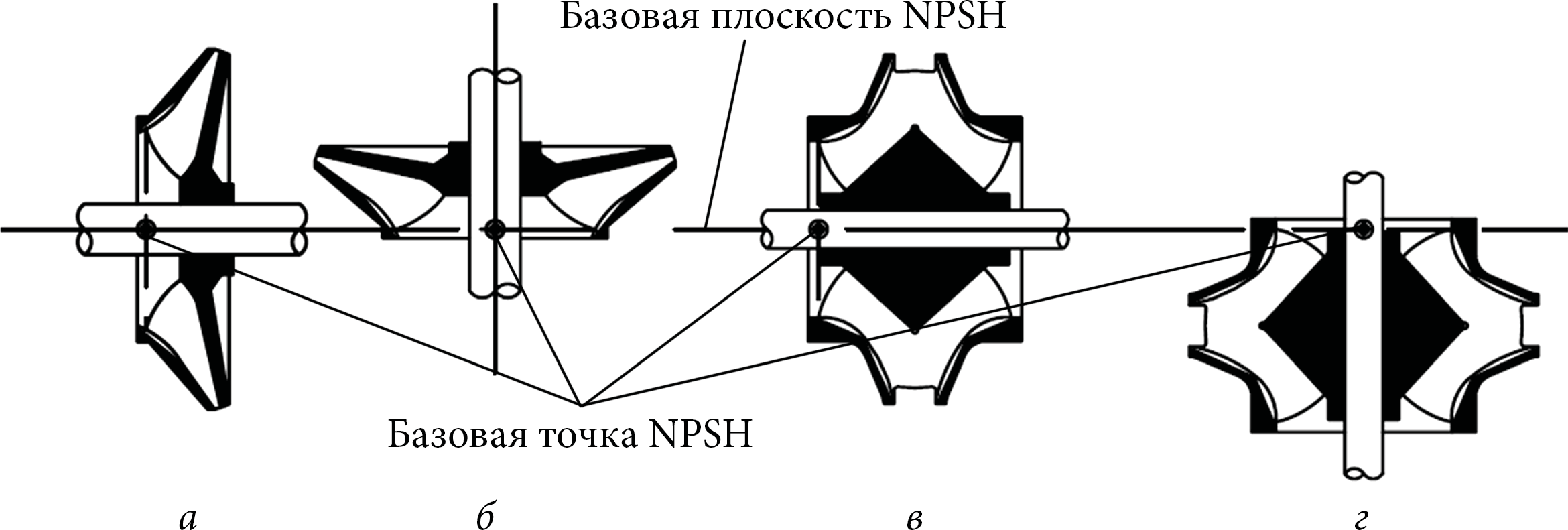

2.1. Подводы

Подвод — часть корпуса центробежного насоса, которая служит для уменьшения потерь при входе перекачиваемой жидкой среды в рабочее колесо и улучшения кавитационных качеств насоса, позволяет создать равномерное и осесимметричное поле скоростей, сделать движение жидкости перед рабочим колесом установившимся. Подводы бывают либо осевыми, либо боковыми.

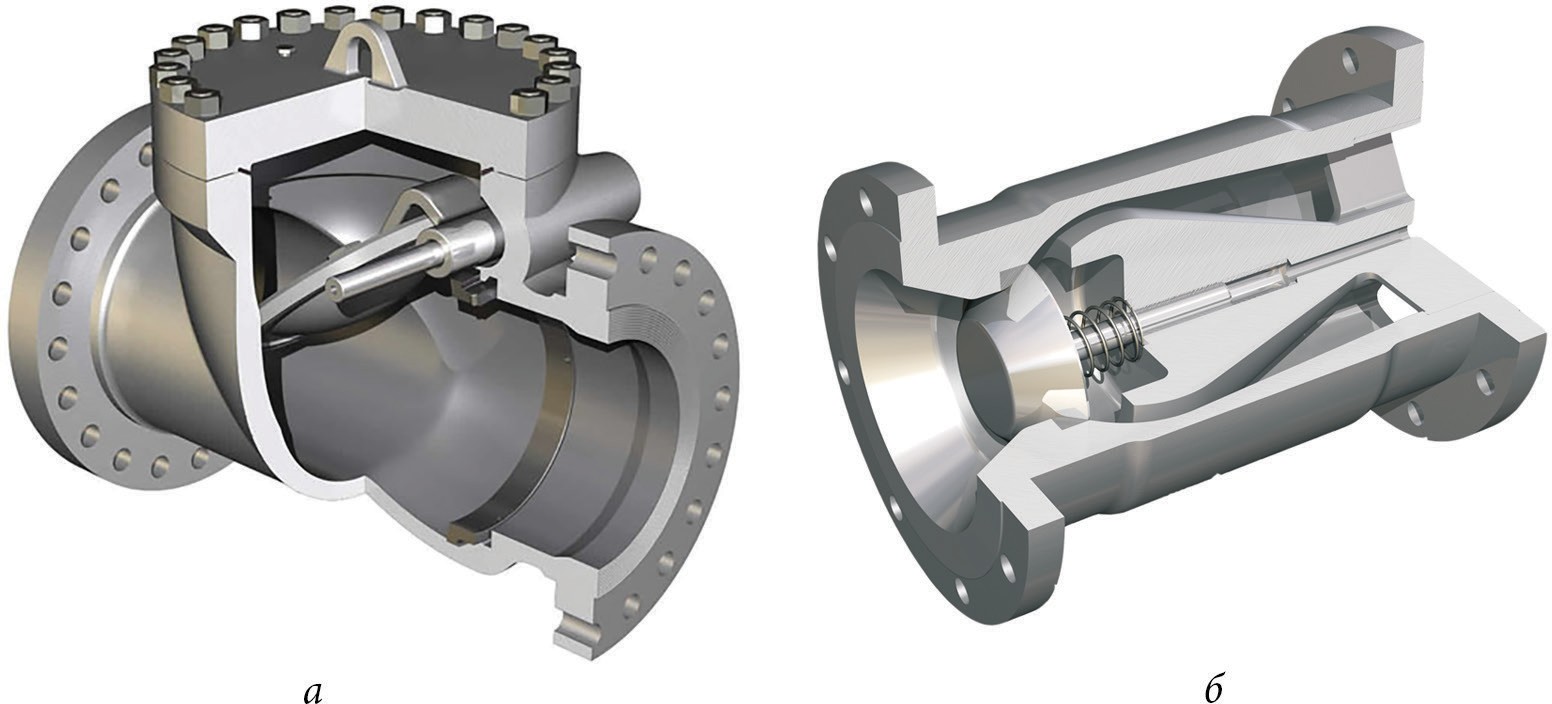

Осевые подводы наиболее распространены в консольных и вертикальных насосах одностороннего входа. При этом наибольшее предпочтение отдают подводу в виде конфузорного патрубка как наиболее простому по конструкции (рис. 2, а).

Боковые подводы применяют в насосах двустороннего входа, а также в большинстве многоступенчатых насосов. Боковые подводы могут быть нескольких типов: спиральные подводы (рис. 2, б), позволяющие получить определенный момент скорости на входе в рабочее колесо насоса; кольцевые подводы (рис. 2, в), не создающие момента скорости, и подводы в виде сужающихся колен (рис. 2, г).

Рис. 2. Схемы подводов центробежных насосов: а — подвод в виде конфузорного патрубка; б — спиральный подвод; в — кольцевой подвод; г — подвод в виде сужающихся колен

Спиральный подвод стабилизирует поток, улучшает условия входа его на лопасти рабочего колеса, позволяет снизить относительную скорость перекачиваемой жидкой среды, а следовательно, и потери в каналах рабочего колеса, связанные с диффузорностью. Кольцевой подвод не обеспечивает создание равномерного поля скоростей по обе стороны вала насоса и заметно снижает КПД насоса, зато такой подвод прост по конструкции. Подвод в виде сужающихся колен обеспечивает хорошие гидравлические условия для входа перекачиваемой жидкости в рабочее колесо насоса, но габаритные размеры у насосов с таким типом подвода больше, чем у насосов с кольцевым подводом.

2.2. Рабочие колеса

Рабочее колесо предназначено для преобразования механической энергии, получаемой насосом от привода, в гидравлическую энергию и передачи ее перекачиваемой жидкой среде (воде, сточным водам, осадку и др.). Для центробежных насосов изготавливают радиальные рабочие колеса. При этом существует несколько конструкций рабочих колес. Рассмотрим основные из них.

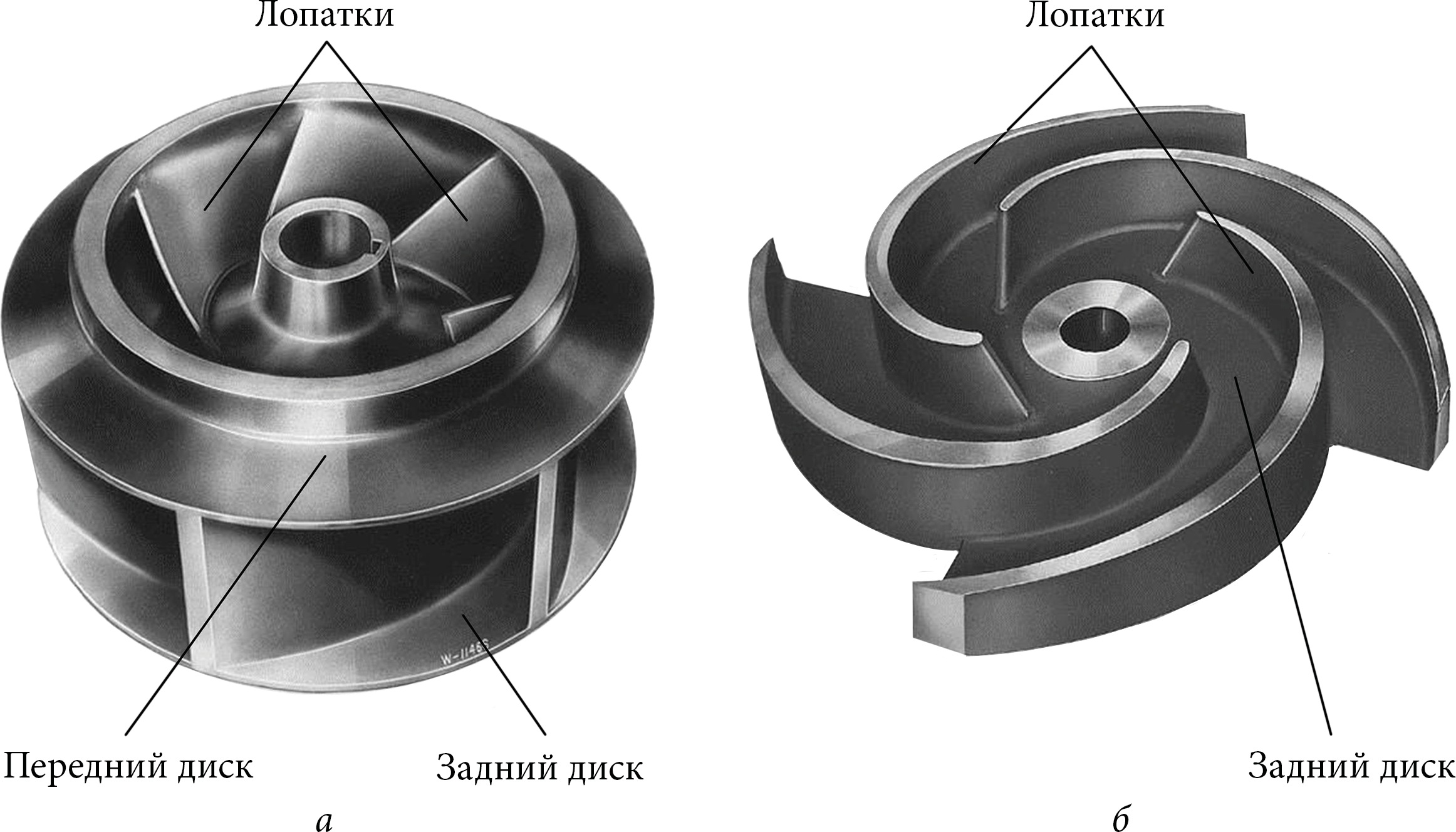

Наиболее распространенным рабочим колесом является рабочее колесо одностороннего входа закрытого типа, которое состоит из переднего (внешнего) диска и заднего (внутреннего) диска, переходящего к центру рабочего колеса в ступицу, которой рабочее колесо крепится к валу насоса (рис. 27, а). Между дисками размещены лопатки, имеющие либо цилиндрическую, либо пространственную форму. У рабочих колес водопроводных насосов обычно 6–8 лопаток, у рабочих колес канализационных насосов — 1–4 лопатки.

Рабочее колесо двустороннего входа (см. рис. 2) имеет большую подачу, чем рабочее колесо одностороннего входа того же диаметра.

Рабочее колесо открытого типа используется иногда в небольших насосах, не имеет переднего диска и сопрягается с передней крышкой насоса с малым зазором (рис. 3, б). У насосов с таким рабочим колесом пониженный КПД в связи с увеличением гидравлических потерь напора.

В большинстве случаев рабочие колеса производят литыми, заливкой металла в форму, и только в особых случаях, для крупных насосов, диски и лопатки рабочего колеса изготавливают отдельно литьем или другим способом и потом соединяют с помощью сварки.

Для изготовления рабочих колес в основном используется чугун, который обеспечивает достаточную их прочность, позволяет упростить технологию производства и сократить их стоимость. Однако при вращении в рабочих колесах крупных насосов от действия центробежной силы возникают большие напряжения, способные разрушить металл. Поэтому для таких насосов рабочие колеса изготавливают из обычной углеродистой стали, прочность которой по сравнению с чугуном значительно выше.

Рис. 3. Некоторые типы рабочих колес для центробежных насосов: а — рабочее колесо одностороннего входа закрытого типа; б — рабочее колесо открытого типа

Для специальных насосов, перекачивающих жидкую среду, содержащую абразивные материалы, рабочие колеса выпускаются из марганцовистой и другой легированной стали, обладающей повышенной твердостью. В отдельных случаях, для специальных насосов, поверхность проточной части рабочего колеса футеруется, т. е. облицовывается различными материалами (эластичными, антикоррозийными и др.).

Для подачи жидкой среды с повышенными коррозирующими свойствами используются насосы с рабочими колесами из бронзы. В кислотных насосах применяются рабочие колеса из специальных сплавов (железокремниевых, железохромистых, титановых). В последние годы для изготовления рабочих колес широко используются различные пластмассы и полимерные материалы.

2.3. Отводы

Отвод — часть корпуса насоса, которая служит в общем случае для сбора жидкой среды, выходящей из каналов рабочего колеса насоса, преобразования кинетической энергии жидкости в потенциальную и подвода жидкости к следующей ступени в многоступенчатом насосе или отвода ее в напорный трубопровод. Отводы бывают кольцевые, спиральные и лопаточные, а также составные.

Кольцевой отвод состоит из кольцевого канала с постоянной или несколько увеличивающейся площадью сечения (рис. 4, а). Кольцевые отводы находят применение преимущественно в насосах, перекачивающих жидкость с взвесями.

Спиральный отвод представляет собой канал со все возрастающими сечениями и заканчивающийся диффузором (рис. 4, б). Такие отводы чаще всего применяют в одноступенчатых насосах, однако не исключается возможность их использования и в многоступенчатых насосах.

Рис. 4. Устройство отводов центробежных насосов: а — кольцевой отвод; б — спиральный отвод

Одним из основных недостатков спиральных отводов является то, что в отводах такого типа при нерасчетных режимах работы возникают радиальные силы, приводящие к увеличению прогиба вала насоса в нерасчетном режиме. Так, при уменьшении подачи спиральный отвод работает как диффузор, а при увеличении подачи — как конфузор. В обоих случаях это приводит к тому, что поля скоростей и давлений по выходному сечению рабочего колеса перестают быть осесимметричными.

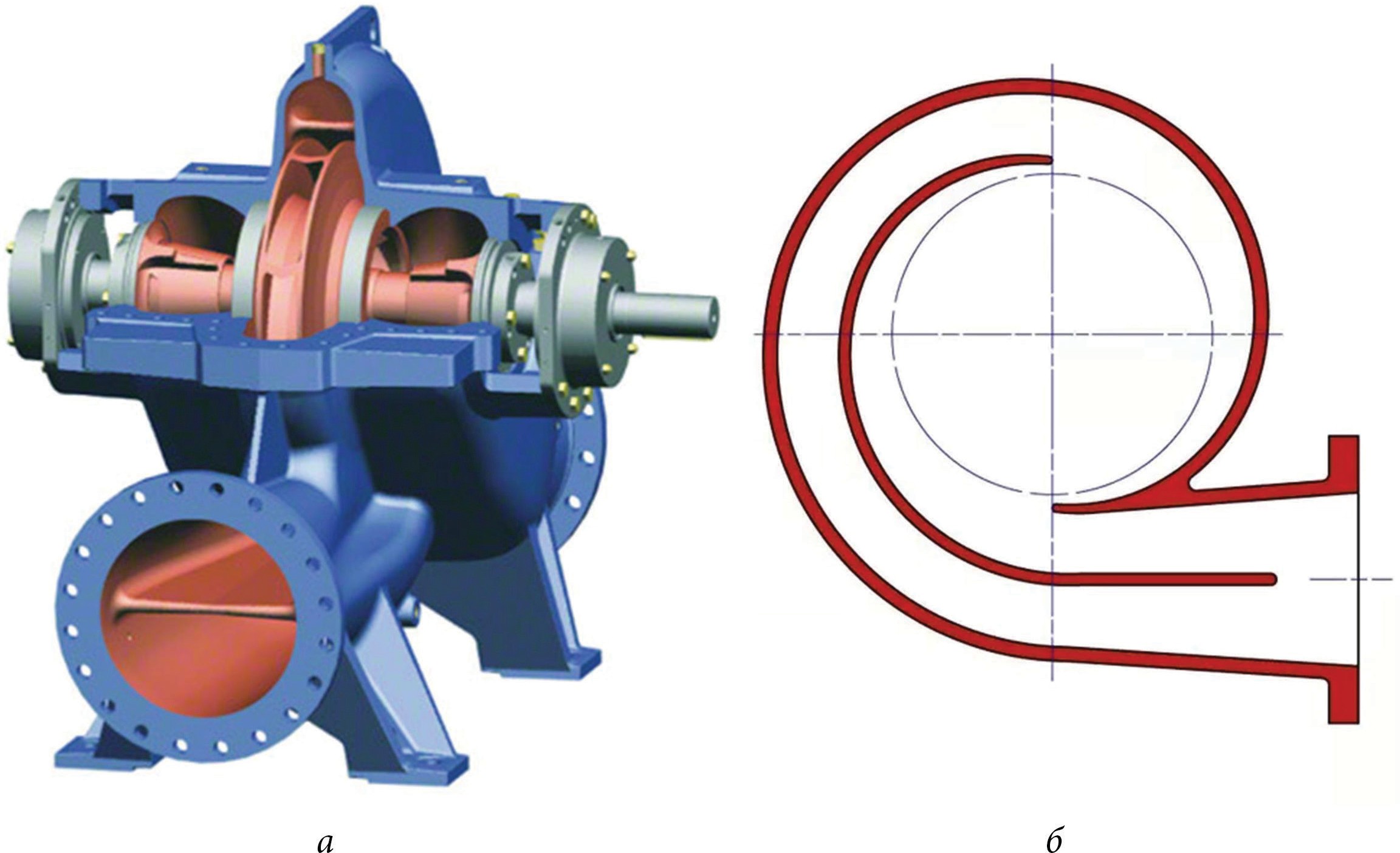

Для уменьшения радиальной силы спиральные отводы изготавливают с перегородкой. Такой отвод называют двойной спиральный отвод (рис. 5).

Рис. 5. Двойной спиральный отвод центробежного насоса: а — устройство насоса с двойным спиральным отводом; б — схема двойного отвода насоса

Лопаточный отвод (отвод в виде направляющего аппарата) можно рассматривать как неподвижную круговую решетку, расположенную вокруг рабочего колеса насоса и состоящую из серии каналов, образованных неподвижными лопатками. Лопаточный отвод состоит из двух участков: начального участка со спиральными каналами и конечного участка либо с диффузорными каналами (в одноступенчатом насосе), либо с переводными каналами (в многоступенчатом насосе).

Лопаточные отводы применяют главным образом в многоступенчатых насосах.

В больших насосах иногда используются составные отводы, состоящие из комбинации лопаточного отвода либо со спиральным отводом, либо с кольцевым отводом.

Отвод значительно влияет на КПД насоса. Чем совершеннее в гидравлическом отношении его каналы, тем большую часть динамического напора он преобразует в давление. В этом смысле спиральные отводы имеют преимущество перед лопаточными, их каналы выгодно отличаются от каналов лопаточных отводов.

2.4. Уплотнения

Для предотвращения утечек перекачиваемой жидкой среды из насосного агрегата в месте, где вал проходит через корпус насоса, размещают уплотнение. Все существующие уплотнения делятся на две группы.

Первая группа — контактные уплотнения. Необходимый эффект они обеспечивают за счет контакта с уплотняемыми поверхностям эластичного уплотняющего элемента: кольца, манжеты, прокладки, диафрагмы и т. п.

Вторая группа — бесконтактные уплотнения. Здесь между уплотняемыми поверхностями специально создается малый зазор, через который неизбежна небольшая утечка перекачиваемой жидкой среды. Уплотняющий эффект, ограничивающий величину утечки, у бесконтактных уплотнений достигается за счет возникновения гидравлического сопротивления при течении жидкой среды через малый зазор.

В основном в центробежных насосах используют контактные уплотнения — сальниковое, манжетное, торцовое (механическое), а из бесконтактных уплотнений — лабиринтное. Существуют и другие типы уплотнений, которые наряду с сальниковыми, манжетными, торцовыми (механическими) и лабиринтными уплотнениями применяются в различных устройствах (компрессорах, воздуходувках и др.).

Сальниковое уплотнение (сальник) — это давно известное и простое по конструкции уплотнение с мягкой сальниковой набивкой. Такое уплотнение состоит из уплотнителя — пакета сальниковой набивки; сальниковой камеры, в которой находятся кольца набивки; крышки, предназначенной для периодического поджатия пакета набивки к вращающемуся валу (рис. 6, а).

В результате поджатия сальниковой набивки к валу между ними создается контактное напряжение, обеспечивающее малый зазор и определенную герметичность контакта. Тем самым ограничиваются утечки перекачиваемой жидкости, находящейся под избыточным давлением, через уплотнение в окружающую среду.

Рис. 6. Сальниковое уплотнение центробежного насоса для подачи осадков: а — устройство сальникового уплотнения; б — общий вид сальниковой набивки

Уплотнитель состоит из нескольких отдельных колец, нарезанных из шнура сальниковой набивки (рис. 6, б). Большинство выпускаемых мягких сальниковых набивок представляют собой волокнистую сплетенную основу, пропитанную смазочным материалом с добавлением антифрикционного вещества (графита, талька и др.).

В процессе работы насоса к его сальниковому уплотнению непрерывно подводится вода для смазки и охлаждения. В насосах, подающих неагрессивные жидкие среды (техническую воду, воду питьевого качества и т. п.) в уплотнение подается сама перекачиваемая вода из области повышенного давления в корпусе насоса или из напорного трубопровода. При работе сальникового уплотнения в агрессивных, гидроабразивных и других подобных жидких средах (например, при перекачке осадков) вода в уплотнение подается из системы технического водоснабжения. При этом на трубопроводе, подающем воду в сальниковую камеру, устанавливают манометр и вентиль для регулирования в ней давления жидкой среды.

В зависимости от диаметра валов насосов, типа перекачиваемых (уплотняемых) жидких сред и других факторов потребность в воде для сальникового уплотнения у насосов для подачи чистой воды — 0,1–10 л/ч, у насосов для подачи осадков — от нескольких литров до нескольких кубических метров в час. Вода после использования для смазки и охлаждения сальникового уплотнения сбрасывается из насоса. Место сброса воды уточняется в каждом конкретном случае. У некоторых типов насосов отработанная вода из сальниковой камеры отводится вместе с перекачиваемой жидкой средой.

С течением времени из сальниковой набивки выделяются жировые и другие вещества, она уплотняется и теряет свою герметичность. По этой причине требуется периодическая подтяжка набивки для обеспечения герметичности уплотнения.

Преимущества сальникового уплотнения — простота конструкции и возможность быстрой замены набивки без разборки насоса. Тем не менее сальниковые уплотнения постепенно вытесняются из конструкций насосов новыми типами уплотнений.

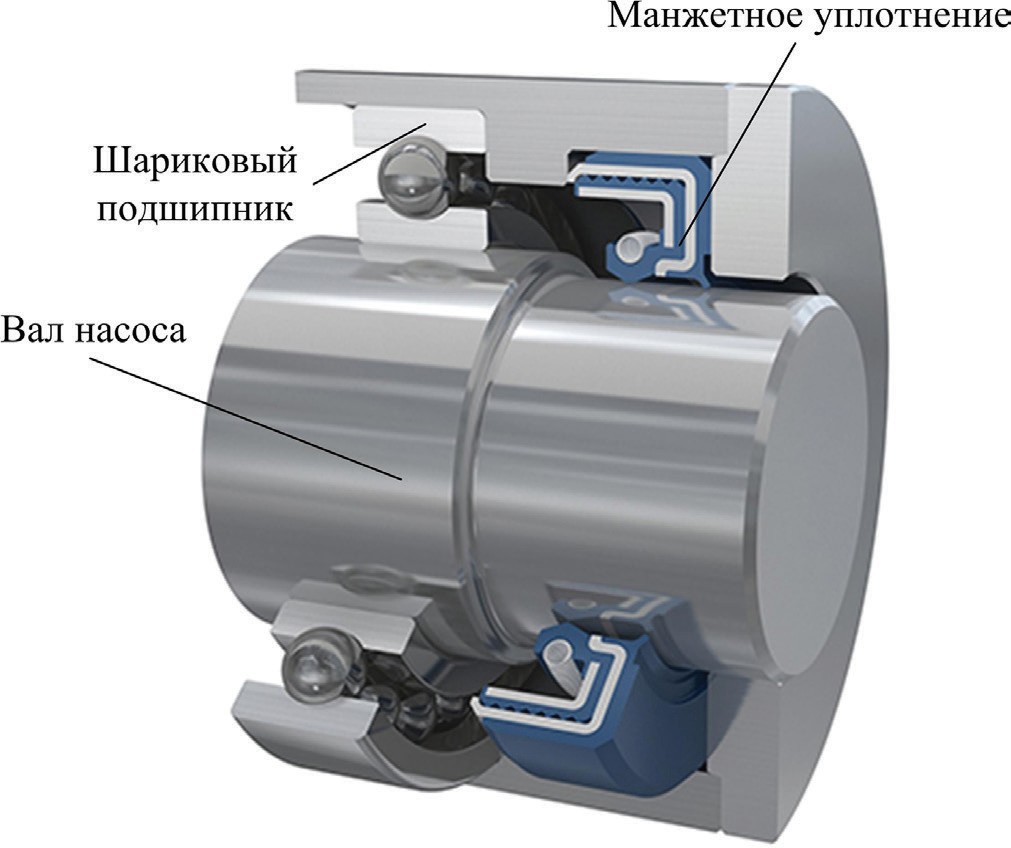

Манжетное уплотнение — армированная однокромочная манжета с пружиной, предназначенная для уплотнения вращающихся валов различных механизмов (рис. 7).

Манжетные уплотнения из-за своей эластичности и упругости не требуют регулярного обслуживания в отличие от сальниковых уплотнений, которые необходимо периодически подтягивать. Однако применение манжетных уплотнений в насосах достаточно жестко ограничивают давление перекачиваемой (уплотняемой) жидкой среды в насосе, частота вращения и диаметр вала насоса.

Например, если манжетное уплотнение насоса выдерживает максимальное давление уплотняемой жидкой среды 0,5 атм, то для вала насоса диаметром 25 мм частота его вращения не может быть более 1300 об/мин, а для вала насоса диаметром 100 мм — более 700 об/мин5. Несоблюдение этих условий ведет к выходу из строя манжетного уплотнения. Вследствие названных ограничений манжетные уплотнения в сравнении с другими типами уплотнений не находят широкого применения в насосостроении.

Рис. 7. Устройство манжетного уплотнения центробежного насоса

Торцовое (механическое) уплотнение состоит из трех элементов: двух колец (вращающегося и неподвижного), образующих плоскую пару трения, и упругого элемента, состоящего из пружины и вторичного упругого элемента (сильфона) и обеспечивающего контакт в паре трения. Различие конструкций каждого из перечисленных элементов и особенности их взаимосвязей обусловливают большое разнообразие типов торцовых уплотнений (рис. 8).

Рис. 32. Некоторые типы торцовых уплотнений центробежных насосов: а — торцовое уплотнение с пружиной, находящейся в контакте с рабочей средой (для насосов, подающих воду и сточные воды); б — торцовое уплотнение с пружиной, находящейся вне контакта с рабочей средой (для насосов, подающих воду, сточные воды и осадки)

Установленные на валу насоса кольца прилегают одно к другому по плоскому торцу. При этом неподвижное кольцо герметично зафиксировано в корпусе насоса или на его валу посредством прокладки, а вращающееся кольцо, вставленное в упругий элемент, имеет свободу угловых и осевых перемещений. Величина зазора между кольцами определяет утечки жидкой среды, находящейся в рабочем пространстве насоса под давлением. Такая конструкция торцового (механического) уплотнения обеспечивает постоянный плотный контакт колец с минимальным зазором во время работы насоса, даже при его вибрации, смещениях его вала, а также при износе самих колец.

Торцовые уплотнения по сравнению с сальниковыми уплотнениями характеризуются более длительным сроком службы, повышенной надежностью и герметичностью, меньшей энергоемкостью. Такие уплотнения установлены в большинстве современных насосов. За рубежом торцовые уплотнения составляют 90 % всех видов используемых уплотнений.

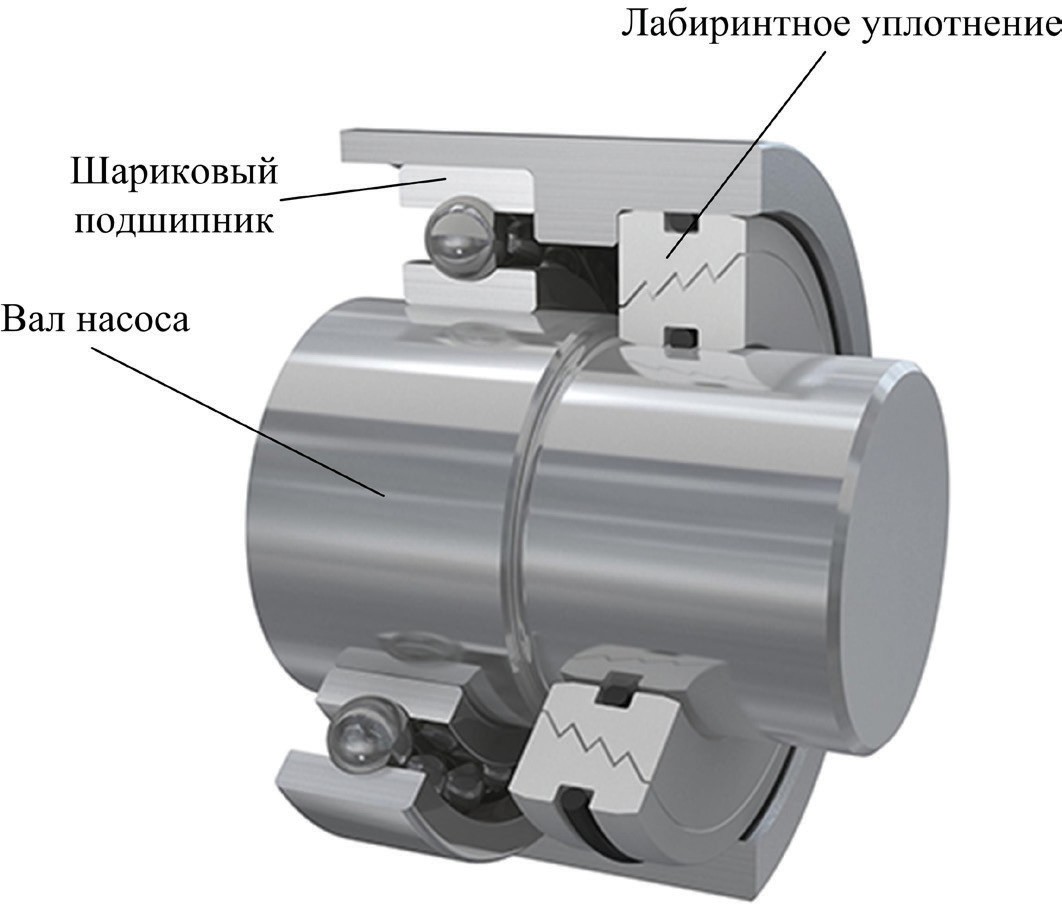

Лабиринтное уплотнение — уплотнение с щелями, радиальными или осевыми выточками (лабиринтами), резко изменяющими проходные сечения канала для жидкой среды и (или) направления ее потока (рис. 9).

Рис. 9. Устройство лабиринтного уплотнения центробежного насоса

Лабиринтные уплотнения используются не только для ограничения проникновения перекачиваемой жидкой среды через подвижное соединение вала с корпусом насоса, но и для герметизации некоторых деталей внутри самого насоса, например рабочего колеса, чтобы уменьшить переток жидкой среды из выходного патрубка в подводящий. Это актуально для многоступенчатых насосов, в которых отказ от использования уплотнения для рабочего колеса может привести к снижению КПД насоса в несколько раз. Также лабиринтные уплотнения используют для предотвращения утечек смазки из подшипников и механических уплотнений. Этот тип уплотнений применяется и в погружных насосах, так как из-за сложности их монтажа и демонтажа при ремонте важнее даже ценой большей утечки обеспечить меньший износ и продолжительный срок работы насоса.

Поскольку лабиринтные уплотнения бесконтактны, то трение в них намного меньше, чем в других видах уплотнений. Поэтому их можно использовать в качестве дополнительного уплотнителя вала насоса в паре с торцовым или сальниковым уплотнением. Тем самым лабиринтное уплотнение будет снижать нагрузку, приходящуюся на второе, основное уплотнение.

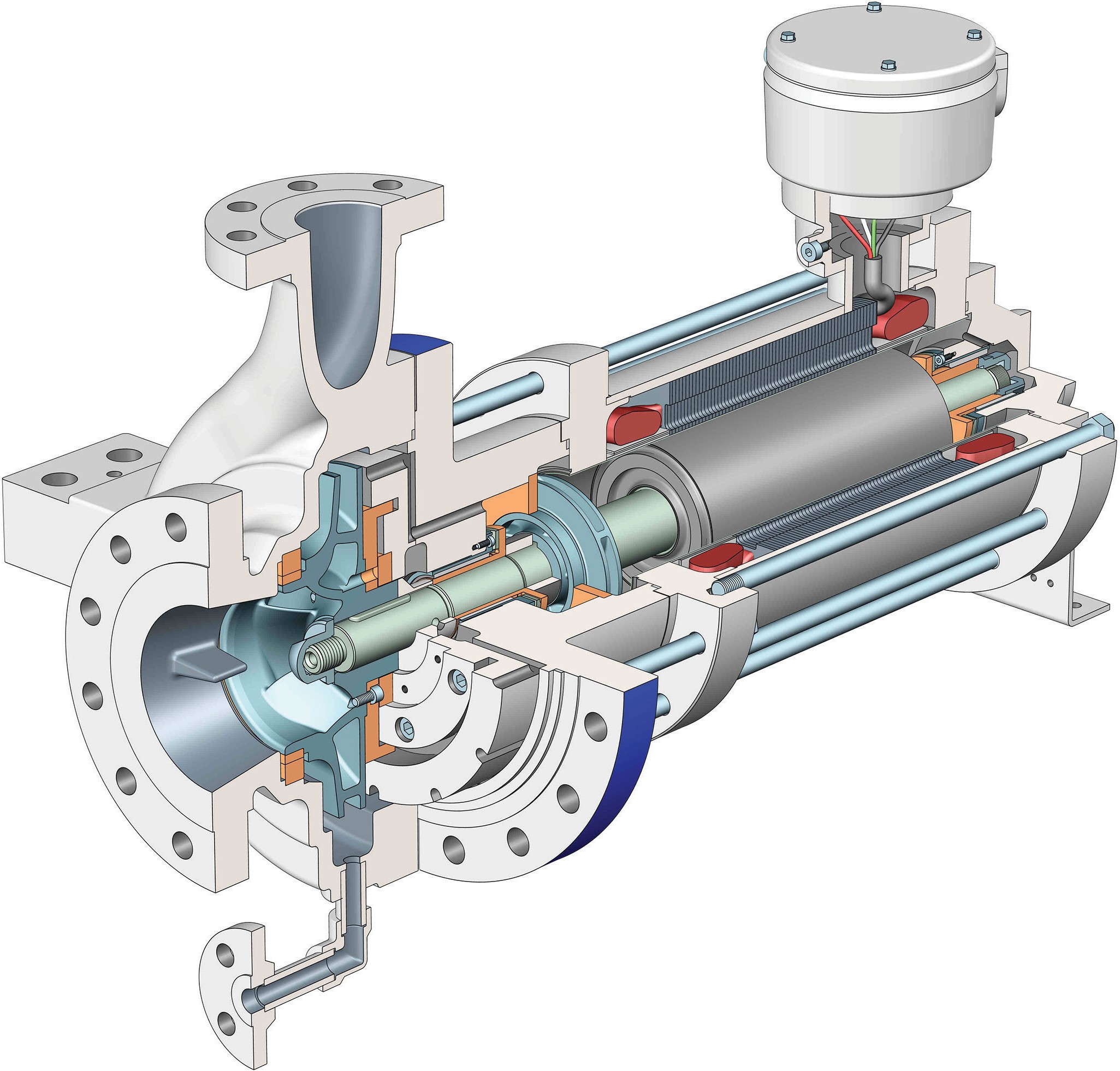

Существуют также два типа насосных агрегатов без уплотнений — герметичные и электромагнитные насосные агрегаты.

Герметичный насосный агрегат — насосный агрегат, у которого полностью исключен контакт подаваемой жидкой среды с окружающей атмосферой. У такого агрегата насос и электродвигатель размещены в одном корпусе. При этом подаваемая жидкая среда охлаждает ротор и статор (рис. 10). Герметичные насосные агрегаты компактны и бесшумны, но имеют низкое значение КПД (не более 50 %). Они нашли свое применение для циркуляции воды в системах теплоснабжения.

Рис. 10. Устройство герметичного центробежного насосного агрегата

Для перекачки химических или токсичных жидких сред применяют электромагнитные насосные агрегаты с магнитной муфтой. Ведущий магнит муфты соединен с валом электродвигателя, а ведомый — с валом рабочего колеса насоса. Срок службы такой муфты при соответствующей эксплуатации больше срока службы самого насоса, и ее обслуживания не требуется. Стоимость насосных агрегатов с магнитной муфтой на 20–40 % выше стоимости насосов с уплотнениями. Для таких насосных агрегатов нужны защита от сухого хода и отсутствие твердых частиц в перекачиваемой жидкой среде.

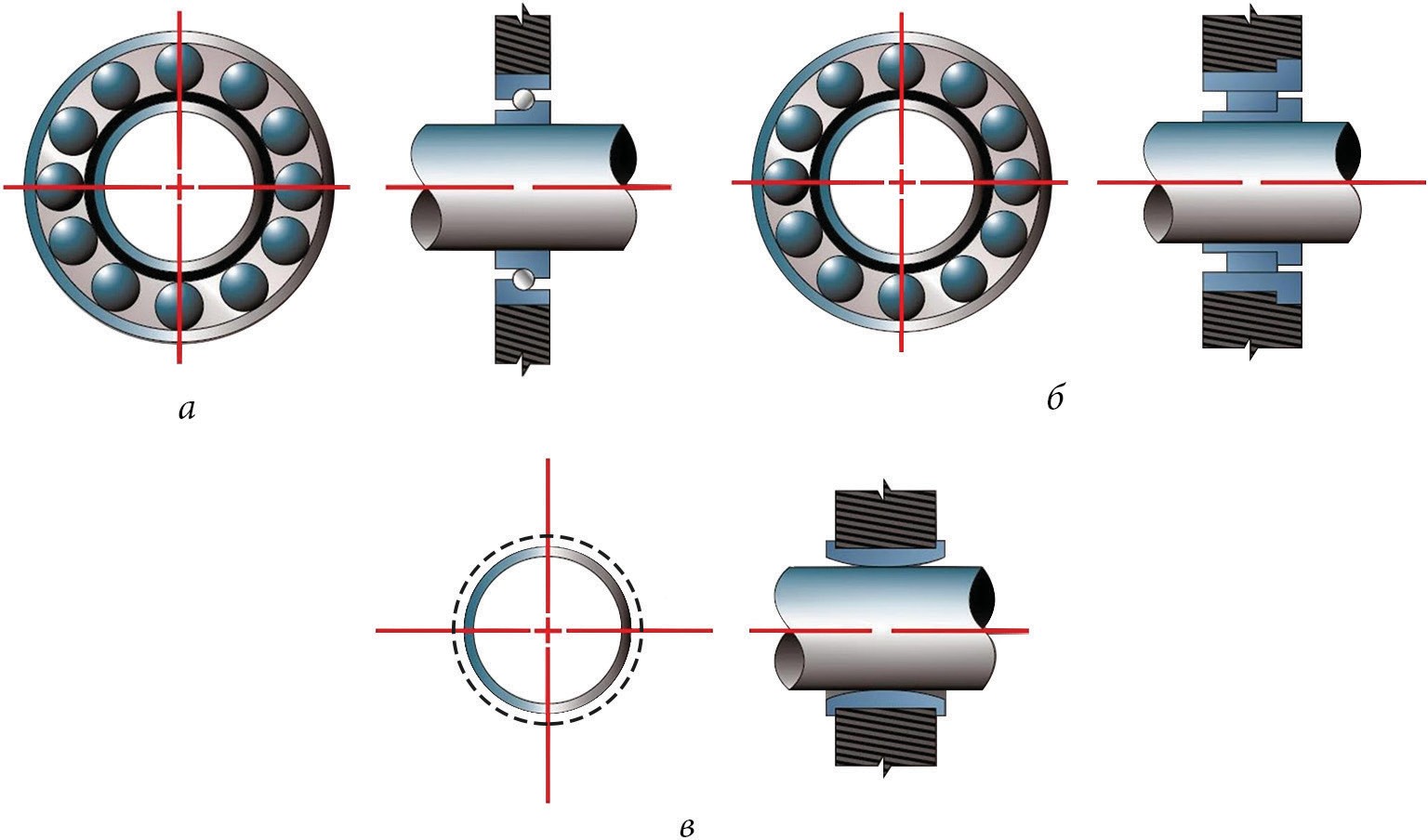

2.5. Подшипники

Подшипник — опора или направляющая, которая определяет положение движущихся частей механизма по отношению к другим его частям. В насосных агрегатах подшипники воспринимают радиальные и осевые нагрузки, приложенные к валу насосного агрегата, и передают их на раму, корпус или иные его узлы. При этом они также удерживают вал в пространстве и обеспечивают его вращение с минимальными потерями энергии (места размещения подшипников в насосе и его отдельных узлах см., например, на рис. 1). От качества подшипников в значительной мере зависит КПД, работоспособность и долговечность насосного агрегата.

В зависимости от конструкции насосные агрегаты могут быть оснащены подшипниками качения (шариковыми, роликовыми) и подшипниками скольжения (рис. 11).

Рис. 11. Типы подшипников: а — шариковый подшипник; б — роликовый подшипник; в — подшипник скольжения

3. Регулирование работы центробежных насосных агрегатов и насосных установок

В городах и на промышленных предприятиях работа центробежных насосных агрегатов в составе насосных станций различного назначения обычно организована следующим образом:

- В системах водоснабжения без регулирующих емкостей насосные агрегаты находятся в работе постоянно, регулирование их подачи и полного напора не производится. В случае если имеет место существенная неравномерность водопотребления, то подача насосных агрегатов так же, как и водопотребление, значительно колеблется в течение суток, достигая периодически минимальных и максимальных значений. Следствием этого является эксплуатация насосных агрегатов далеко не всегда с оптимальными КПД и другими параметрами работы, что приводит к значительным затратам на электроэнергию. Кроме того, из-за скачков свободных напоров увеличиваются утечки воды из распределительной водопроводной сети, а также возрастает число аварий на трубопроводах. Свободный напор — напор у точки водопотребления (санитарно-технического прибора, пожарного гидранта и т. п.).

- В системах водоснабжения с регулирующими емкостями в виде водонапорных башен (напорных резервуаров) один насосный агрегат (группа из нескольких насосных агрегатов) подает воду в распределительную водопроводную сеть непрерывно с постоянным расходом. Распределительная водопроводная сеть — система трубопроводов с сооружениями (колодцами, камерами и др.) для подачи воды к местам ее потребления. Другой насосный агрегат (группа насосных агрегатов) включается в работу периодически согласно установленному графику в часы суток со сравнительно большим водопотреблением, а затем через несколько часов работы, при снижении водопотребления, выключается. Обычно по экономическим соображениям такие графики подачи воды насосной станцией в распределительную водопроводную сеть состоят не более чем из трех ступеней, т. е. допустимо изменять подачу воды включением (выключением) насосных агрегатов до трех раз в сутки. При этом в часы суток со сравнительно малым водопотреблением насосные агрегаты подают воду одновременно и в распределительную водопроводную сеть, и в бак водонапорной башни (напорный резервуар); в часы суток со сравнительно большим водопотреблением вода подается в распределительную водопроводную сеть одновременно из насосной станции и из бака водонапорной башни (напорного резервуара).

- В системах водоснабжения с регулирующими емкостями в виде пневматических водонапорных установок в часы суток со сравнительно малым водопотреблением насосный агрегат подает воду в распределительную водопроводную сеть; одновременно с этим происходит наполнение водой емкости в составе пневматической водонапорной установки. В часы суток со сравнительно большим водопотреблением в распределительную водопроводную сеть воду подает и насосный агрегат, и пневматическая водонапорная установка. Фактически пневматическая водонапорная установка выполняет функцию водонапорной башни (напорного резервуара).

- В системах водоотведения насосные агрегаты включаются в работу при заполнении приемных резервуаров насосных станций сточными водами до определенного уровня, а затем выключаются при снижении уровня сточных вод до минимального значения. Число включений и выключений насосных агрегатов в сутки может достигать 40–50 раз, а в ряде случаев и 100 раз. Такой режим работы для насосных агрегатов с мощностью выше 150–250 кВт недопустим.

Для повышения надежности работы систем водоснабжения и водоотведения необходимо осуществлять регулирование подачи и полного напора насосных агрегатов, установленных на насосных станциях. Это чрезвычайно актуальная задача для всех систем водоснабжения и водоотведения, особенно для тех, в которых отсутствуют регулирующие емкости, а также если на насосных станциях имеет место значительное число включений и выключений насосных агрегатов в процессе подачи ими воды или сточных вод.

Регулирование подачи и полного рабочего напора насосной установки с центробежными насосными агрегатами можно производить путем изменения параметров работы самой насосной установки, т. е. количественными способами регулирования, либо путем изменения параметров работы входящего в состав этой установки насосного агрегата, т. е. качественными способами регулирования.

Основные количественные способы регулирования параметров работы насосной установки:

- установка в сети водоснабжения регулирующих емкостей (водонапорных башен, напорных резервуаров, пневматических водонапорных установок);

- изменение числа одновременно работающих насосных агрегатов;

- применение напорных трубопроводов с перемычками;

- дросселирование (регулирование задвижкой) на напорном трубопроводе или всасывающем трубопроводе насосного агрегата;

- байпасирование (перепуск части расхода воды из напорного трубопровода насоса обратно в резервуар-источник);

- изменение статической составляющей сопротивления трубопроводной сети (Hstat) в соответствии с изменением отметок уровня воды в резервуаре-источнике и резервуаре-приемнике.

Основные качественные способы регулирования параметров работы насосного агрегата:

- регулирование частоты вращения рабочего колеса насоса;

- изменение диаметра рабочего колеса насоса;

- заточка лопастей на вогнутой стороне рабочего колеса насоса (затыловка). Возможно и применение комбинированных способов:

- дросселирования совместно с байпасированием;

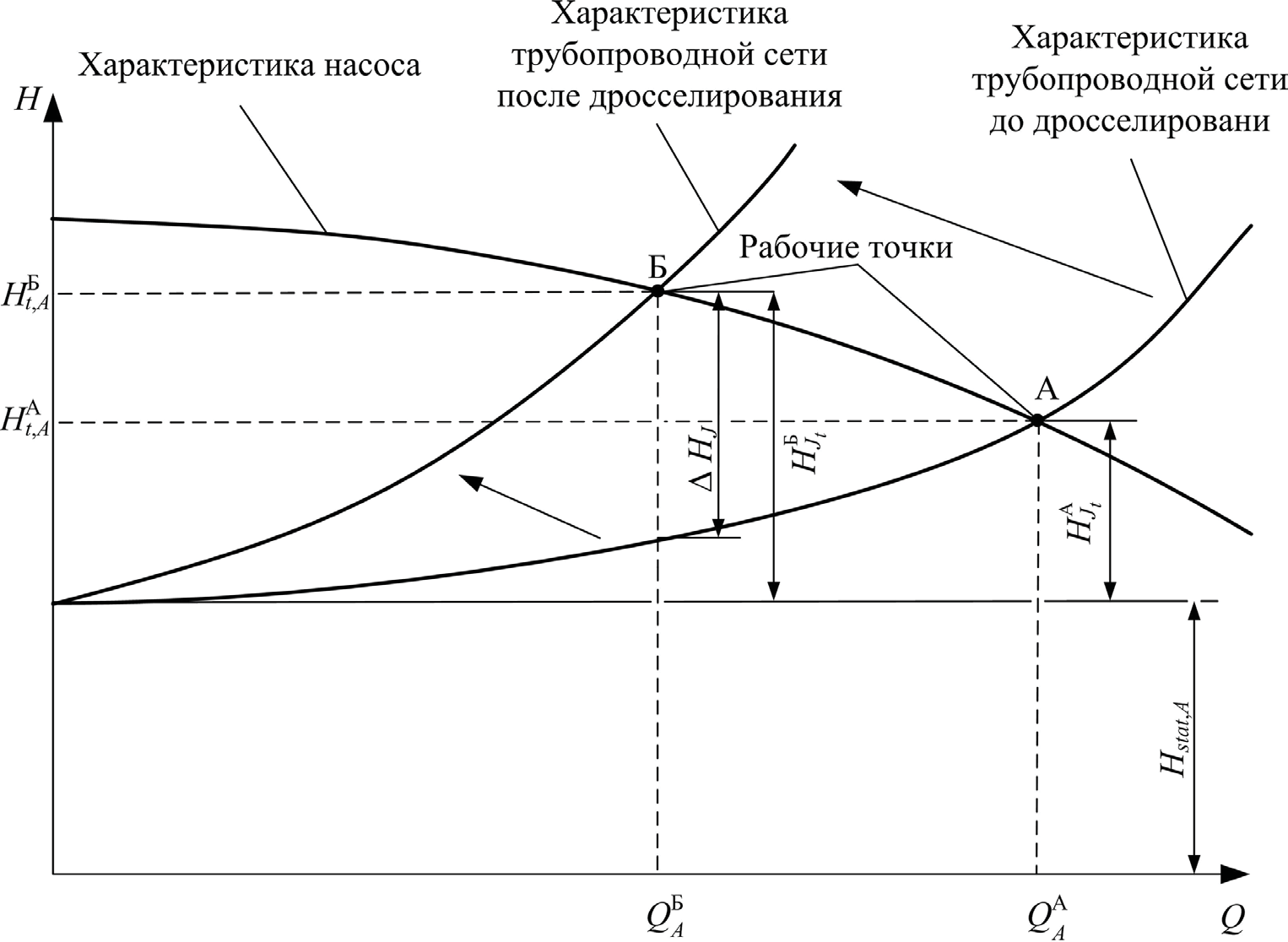

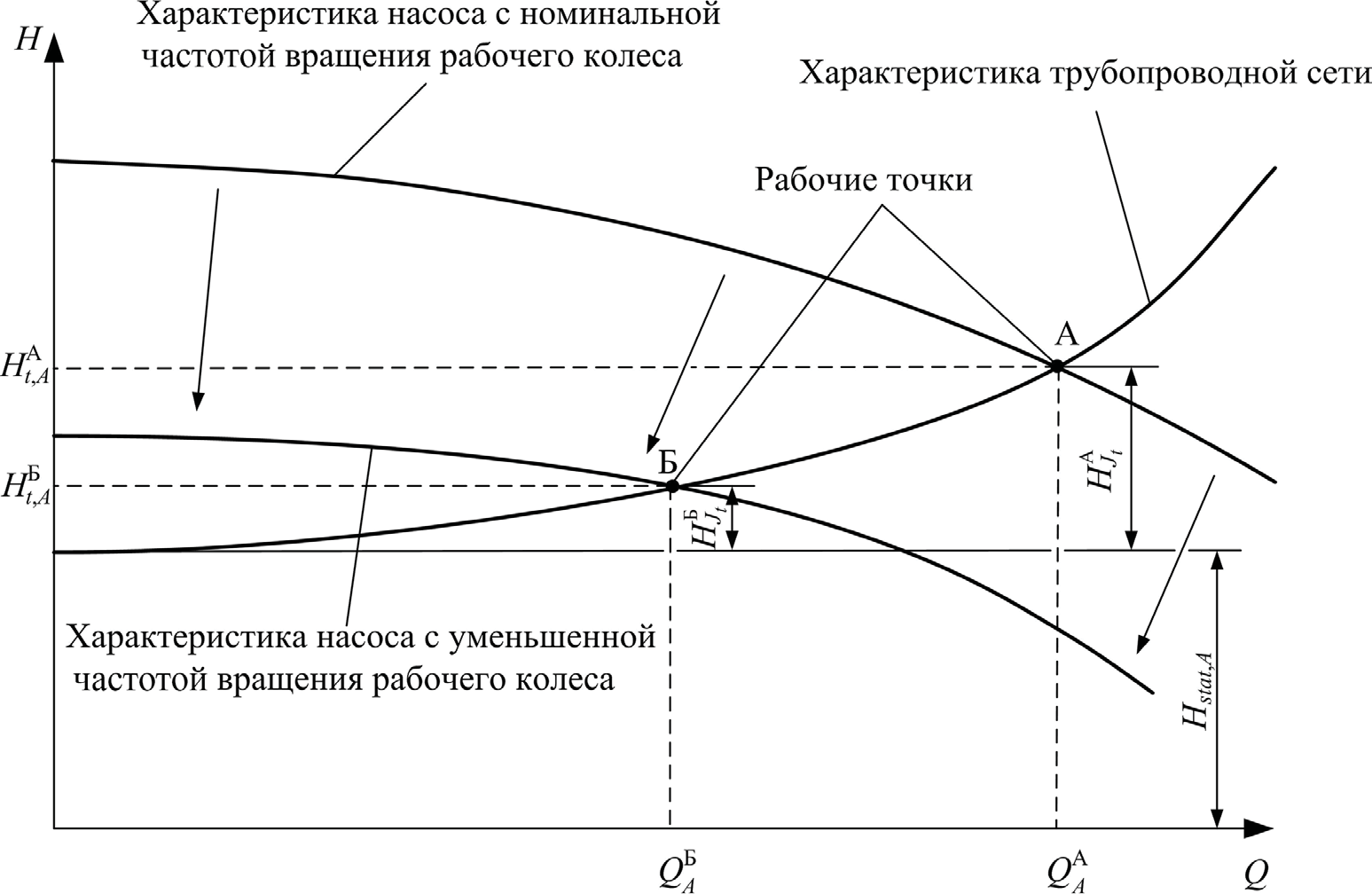

- дросселирования с изменением частоты вращения рабочего колеса насоса. Рассмотрим подробнее три основных способа регулирования параметров работы насосной установки — дросселирование, регулирование частоты вращения рабочего колеса насоса и изменение диаметра рабочего колеса насоса. На рис. 12 представлены характеристики насоса и трубопроводной сети при регулировании параметров работы насосной установки дросселированием (регулирование задвижкой) на напорном трубопроводе.

Рис. 12. Регулирование параметров работы насосной установки дросселированием на напорном трубопроводе: Ht,AA , Ht,AБ — полные напоры насосной установки; QAA , QАБ — подачи насосной установки; Hstat,A — статический напор; HJtА, HJtБ, ∆HJ — потери гидравлического напора в насосной установке

При работе насосного агрегата на полностью открытый трубопровод параметры работы насосной установки определяются рабочей точкой А: полномунапору соответствует значение Ht,AA , подаче — значение QAA . При этом полный напор насосной установки равен сумме статического напора (Hstat,A) и потерь гидравлического напора (HJtА).

С уменьшением степени открытия задвижки увеличивается крутизна характеристики трубопроводной сети и рабочей точкой становится точка Б. В этом случае подача насосной установки уменьшается до значения QАБ , а полный напор насосной установки возрастает до значения HJtБ . При этом напор в трубопроводе после задвижки снижается на величину ∆HJ.

С увеличением степени открытия задвижки уменьшается крутизна характеристики трубопроводной сети. Вследствие этого подача насосной установки увеличивается, полный напор уменьшается, а напор в трубопроводе после задвижки возрастает.

Таким образом, метод регулирования рабочих параметров насосной установки задвижкой на напорном трубопроводе относительно прост, но неэкономичен, поскольку на преодоление гидравлического сопротивления в прикрытой задвижке требуются дополнительные затраты энергии.

Существует также способ регулирования параметров работы насосной установки дросселированием на всасывающем трубопроводе. Однако этот способ применяют редко, поскольку дополнительное гидравлическое сопротивление во всасывающем трубопроводе, возникающее при уменьшении степени открытия задвижки, может привести к понижению давления перекачиваемой среды на входе в насос и часто — к кавитации.

Наиболее экономичным является регулирование параметров работы насосной установки путем изменения частоты вращения рабочего колеса насоса. В современных насосных установках для этих целей чаще всего используют специальные устройства — преобразователи частоты, которые преобразуют неизменные постоянные параметры электрической сети (напряжение, частоту), питающей насосные агрегаты, в изменяемые. Пропорционально изменению этих параметров изменяется частота вращения электродвигателя насосного агрегата, подключенного к преобразователю частоты, и соответственно — частота вращения рабочего колеса насоса, связанного с электродвигателем.

С уменьшением частоты вращения рабочего колеса насоса характеристика насоса перемещается вниз (рис. 13). Рабочей точке соответствует точка Б. При этом подача и полный напор насосной установки уменьшаются до значений QАБ и Ht,AБ .

Рис. 13. Регулирование параметров работы насосной установки путем изменения частоты вращения рабочего колеса насоса: Ht,AА , Ht,AБ — полные напоры насосной установки; QАА , QАБ — подачи насосной установки; Hstat,A — статический напор; HJtА, HJtБ — потери гидравлического напора в насосной установке

Изменение частоты вращения рабочего колеса насоса ведет к изменению всех его параметров работы. При этом изменяется положение характеристик насоса. Пересчет характеристик насоса на другую частоту осуществляют с помощью следующих основных формул:

где Q1 — подача насоса при номинальной (согласно паспорту насоса) частоте вращения его рабочего колеса, м3/ч; Q2 — подача насоса после снижения частоты вращения его рабочего колеса, м3/ч; n1 — номинальная частота вращения рабочего колеса насоса, об/мин; n2 — частота вращения рабочего колеса насоса после ее снижения с помощью преобразователя частоты, об/мин; Н1 — полный напор насоса при номинальной частоте вращения рабочего колеса, м; Н2 — полный напор насоса после снижения частоты вращения его рабочего колеса, м; NPSHR1 — требуемый надкавитационный напор на входе в насос при номинальных подаче и частоте вращения рабочего колеса, насоса, м; NPSHR2 — требуемый надкавитационный напор на входе в насос после снижения подачи насоса за счет уменьшения частоты вращения его рабочего колеса, м.

Приведенные формулы справедливы только для турбулентного движения жидкости в насосе.

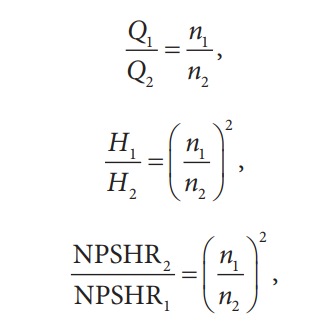

Достаточно простым и экономичным способом регулирования параметров работы насосной установки является изменение диаметра рабочего колеса насоса. Диаметр рабочего колеса насоса изменяют путем его обточки или замены на рабочее колесо другого диаметра. Предельная величина, на которую можно уменьшить диаметр рабочего колеса, зависит от коэффициента быстроходности (ns) и не превышает 20 % номинального диаметра рабочего колеса.

Коэффициент быстроходности — критерий подобия, используемый при определении типа и диаметра рабочих колес насосов.

Заводы-изготовители насосов выпускают для одной модели насоса несколько рабочих колес с разным диаметром, поэтому к обточке рабочих колес насосов на месте их эксплуатации прибегают редко. Характеристики насоса при его оснащении рабочими колесами разного диаметра приводят в технической документации насоса.

Пересчет характеристик насоса на другой диаметр его рабочего колеса выполняют с помощью следующих основных формул:

где Q1 — подача насоса с рабочим колесом номинального (согласно паспорту насоса) диаметра, м3/ч; Q2 — подача насоса с рабочим колесом уменьшенного диаметра, м3/ч; D1 — номинальный диаметр рабочего колеса насоса, м; D2 — уменьшенный диаметр рабочего колеса насоса, м; Н1 — полный напор насоса с рабочим колесом номинального диаметра, м; Н2 — полный напор насоса с рабочим колесом уменьшенного диаметра, м.

КПД насоса при изменении диаметра рабочего колеса практически не меняется.

4. Кавитация в центробежных насосах и насосных установках

4.1. Общие сведения о кавитации и причинах ее возникновения

С кавитацией сталкиваются при рассмотрении широкого круга вопросов, связанных с течениями жидких сред, — от исследований тока крови в сосудах до проектирования турбин и корабельных винтов. Появление кавитации зависит от физических свойств жидкой среды и параметров ее течения (давления, температуры, скорости). Кавитация в системе кровообращения может вызвать заболевания сердца и артерий. Кавитация в технике вызывает уменьшение подъемной силы подводных крыльев; ухудшение рабочих характеристик насосов, турбин, винтов и других механизмов, включая резкое падение их КПД; эрозию металлов, из которых выполнены рабочие органы перечисленных машин и механизмов.

Эрозия металла — постепенное послойное разрушение поверхности металлических изделий под влиянием механических воздействий.

Кавитация — это явление парообразования и выделения воздуха, обусловленное понижением давления жидкой среды. Причиной ее возникновения служит кипение жидкой среды при нормальной температуре и низком давлении. Появлению кавитации способствует растворенный в воде воздух, который выделяется при уменьшении давления.

В центробежном насосе возникает паровая кавитация (вскипание перекачиваемой жидкой среды), если на входе в насос уменьшается абсолютное давление перекачиваемой жидкой среды до величины, близкой давлению ее насыщенных паров (рис. 14).

Рис. 14. Кавитация (вскипание перекачиваемой жидкой среды) на входе в рабочее колесо насоса

Кавитация происходит из-за общего или местного понижения абсолютного давления перекачиваемой жидкой среды.

Общее понижение абсолютного давления жидкой среды может быть обусловлено:

- уменьшением атмосферного давления в насосной установке, связанным с повышением высоты местности или вызванным особенностями эксплуатации насосной установки (например, в случае забора жидкой среды из резервуара, находящегося под разряжением);

- возникновением дополнительных потерь энергии во всасывающем трубопроводе насоса, вызванных, например, его засорением;

- возрастанием давления насыщенных паров перекачиваемой жидкости вследствие увеличения ее температуры;

- увеличением геометрической высоты всасывания жидкой среды насосом свыше рекомендуемого значения.

Местное понижение абсолютного давления жидкой среды связано с особенностями ее течения в проточной части насоса и может быть вызвано:

- увеличением скорости течения перекачиваемой жидкой среды вследствие сжатия потока;

- отклонением линий тока жидкой среды от их нормальной траектории при повороте потока или при обтекании выступающих элементов;

- отрывами потока от направляющих поверхностей;

- неровностями и шероховатостями обтекаемых поверхностей;

- динамическими взаимодействиями потоков в областях сопряжения нескольких направляющих поверхностей;

- пульсациями давления в турбулентных струях (следах) за отдельными рабочими элементами;

- наличием вторичных потоков в различных зазорах и щелях между вращающимися и неподвижными элементами.

4.2. Последствия кавитационных воздействий и их минимизация

При возникновении внутри насоса кавитационной зоны в проточной части насоса изменяется эффективная форма направляющих поверхностей, предназначенных для управления потоком перекачиваемой жидкой среды, и изменяется сам путь, который проходит поток этой среды. Такие изменения нежелательны и сопровождаются дополнительными потерями энергии. В сочетании с затратами энергии на возниковение, развитие и разрушение кавитационных пузырьков это приводит к тому, что снижение энергетических параметров работы насоса (подачи, полного напора насоса) и уменьшение КПД оказываются прямым следствием появления кавитации в насосе

Нестационарность кавитационной зоны и вызванные ее появлением вторичные течения жидкости приводят к значительным пульсациям давления в потоке перекачиваемой жидкой среды. Эти пульсации оказывают динамическое воздействие на проточную часть насоса, что становится причиной вибрации насосного агрегата, а в ряде случаев и всей насосной установки.

Разрушение кавитационных пузырьков при переносе их потоком в область с давлением выше критического происходит чрезвычайно быстро и сопровождается характерным шипящим звуком, который всегда сопутствует кавитации. Таким образом, возникновение кавитации в насосе всегда связано с усилением шума от работающего насосного агрегата.

Образование кавитационных зон в межлопастных каналах рабочего колеса насоса и вызываемое ими изменение плотности перекачиваемой жидкой среды приводит в ряде случаев к возникновению дисбаланса ротора насоса, деформациям вала насоса и неравномерному изнашиванию направляющих подшипников. Неизбежное в этих условиях увеличение зазора между вращающимся рабочим колесом насоса и неподвижными элементами корпуса насоса вызывает увеличение объемных потерь и снижение энергетических параметров насоса и всей насосной установки.

В сложных насосных установках с большой протяженностью трубопроводов процесс образования и, в еще большей мере, разрушения кавитационных зон приводит к возникновению гидравлического удара, при котором мгновенное давление может превысить в несколько раз рабочее для данной насосной установки давление.

В подавляющем большинстве случаев кавитация сопровождается разрушением внутренней поверхности и элементов насоса, на которых возникают и некоторое время существуют кавитационные пузырьки. Это разрушение, являющееся одним из самых опасных последствий кавитации, называют кавитационной эрозией (рис. 15).

Рис. 15. Рабочее колесо центробежного насоса со следами кавитационной эрозии

Механические повреждения рабочего колеса насоса в результате кавитационной эрозии могут за относительно короткий срок достигнуть размеров, затрудняющих его нормальную эксплуатацию и даже делающих ее практически невозможной.

Влияние кавитации на работу центробежного насоса не постоянно и зависит от стадии ее развития: начальной, частично резвившейся и полностью резвившейся.

Начальная кавитация характеризуется слабым усилением шума, наличием небольшого количества кавитационных пузырьков, которые образуют неустойчивую кавитационную зону. Как правило, на этой стадии внешние характеристики гидравлической машины практически не изменяются.

Частично резвившаяся кавитация характеризуется наличием устойчивой кавитационной зоны определенных размеров, которая изменяет эффективную форму направляющих поверхностей проточной части насоса и стесняет живое сечение потока. Происходит местное повышение скорости течения, появляются вторичные движения жидкости. Из-за увеличения потерь энергии ухудшаются характеристики работы насоса, значительно усиливается шум, появляется вибрация.

При полностью развившейся кавитации наступает срыв работы насоса. Характеристики его работы становятся совершенно неприемлемыми. Работа насоса в условиях полностью развившейся кавитации сопровождается шумом, интенсивной вибрацией и, как правило, не поддается управлению.

Для минимизации вредного воздействия кавитации обычно на заводеизготовителе насосов для каждой модели насоса определяют кавитационные характеристики и приводят их вместе с другими параметрами работы насоса в специальных каталогах. Используя эти данные, инженер-проектировщик размещает насосную установку по высоте относительно уровня воды в резервуаре-приемнике таким образом, чтобы минимизировать кавитационные воздействия на насосную установку.

Конструирование многих насосов осуществляется обязательно с учетом возможной кавитационной эрозии элементов их проточной части. Основной метод борьбы с эрозией состоит в соответствующем подборе материалов при изготовлении насосов. Такой подбор производится путем проведения сравнительных испытаний различных материалов.

4.3. Показатели для оценки кавитационных воздействий

При проектировании для оценки кавитационных воздействий на насосы и насосные установки используют следующие показатели:

- надкавитационный напор на входе в насос NPSH;

- имеющийся надкавитационный напор на входе в насос NPSHA;

- требуемый надкавитационный напор на входе в насос NPSHR.

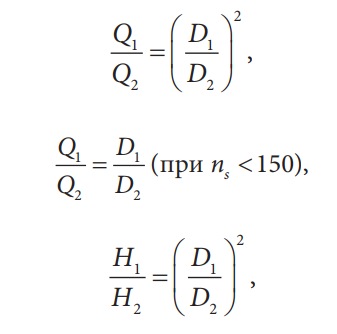

Надкавитационный напор на входе в насос NPSH — разность между абсолютным значением полного напора на входе в насос и значением напора, эквивалентного давлению насыщенного пара перекачиваемой жидкой среды при определенной температуре, относительно базовой плоскости NPSH и базовой точки NPSH. Единица измерения, характеризующая надкавитационный напор на входе в насос, — метр (м).

NPSH — net positive suction head (надкавитационный напор на входе [в насос]).

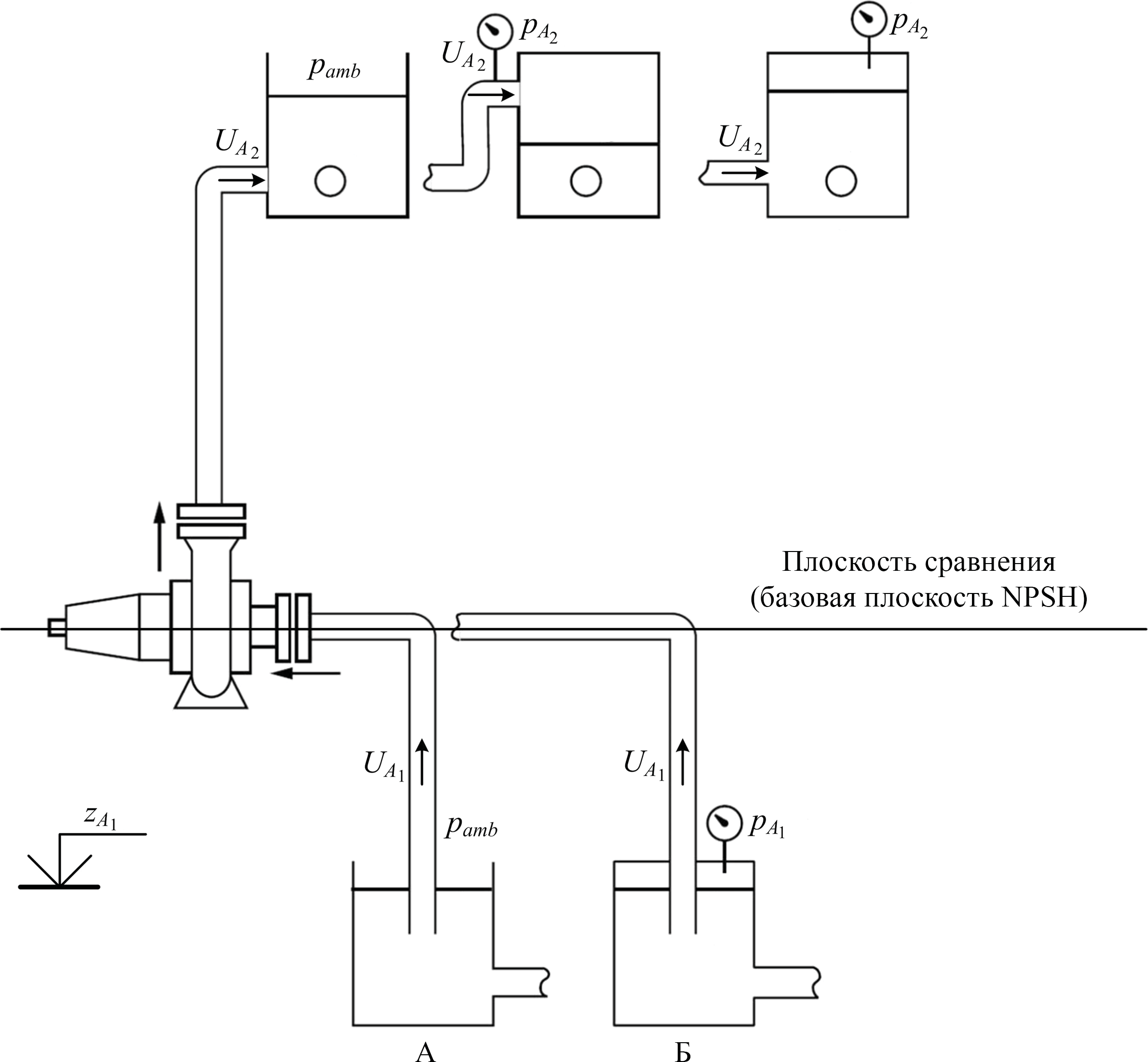

Базовая плоскость NPSH — горизонтальная плоскость, которая проходит:

- у горизонтальных насосов одностороннего и двустороннего входа — вдоль оси вала через центр окружности, описанной внешними точками входных кромок лопастей рабочего колеса (рис. 16, а, в);

- у горизонтальных многоступенчатых насосов — вдоль оси вала через центр окружности, описанной внешними точками входных кромок лопастей рабочего колеса первой ступени (рис. 16, а);

- у вертикальных насосов одностороннего входа — перпендикулярно оси вала через центр окружности, описанной внешними точками входных кромок лопастей рабочего колеса (рис. 16, б);

- у вертикальных многоступенчатых насосов одностороннего входа — перпендикулярно оси вала через центр окружности, описанной внешними точками входных кромок лопастей рабочего колеса первой ступени (рис. 16, б);

- у вертикальных насосов двустороннего входа — перпендикулярно оси вала через центр окружности, описанной внешними точками наиболее высоко расположенных входных кромок лопастей рабочего колеса (рис. 16, г);

Рис. 40. Базовая плоскость и базовая точка NPSH для различных типов рабочих колес насосов: а — рабочее колесо одностороннего входа горизонтальных одноступенчатых и многоступенчатых насосов; б — рабочее колесо одностороннего входа вертикальных одноступенчатых и многоступенчатых насосов; в — рабочее колесо двустороннего входа горизонтального насоса; г — рабочее колесо двустороннего входа вертикального насоса

Базовая точка NPSH — точка, которая находится на пересечении оси вала насоса с центром окружности, описанной внешними точками входных кромок лопастей рабочего колеса одноступенчатого насоса (лопастей рабочего колеса первой ступени многоступенчатого насоса) (рис. 16).

Базовая плоскость NPSH и базовая точка NPSH используются при выполнении расчетов, связанных с определением расположения насоса для обеспечения его работы в бескавитационном режиме.

Расположение базовой плоскости NPSH и базовой точки NPSH по отношению к насосу указывает в технической документации насоса его завод-изготовитель.

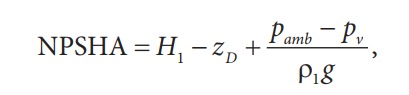

Имеющийся надкавитационный напор на входе в насос NPSHA, или NPSHАA, — минимальный кавитационный запас, который достигается на входе в насос, определяемый особенностями насосной установки при заданном значении подачи. Единица измерения, характеризующая имеющийся надкавитационный напор на входе в насос, — метр (м). В общем случае NPSHA рассчитывают по формуле

где Н1 — полный напор в точке наблюдения на входе в насос, м; zD — высота базовой точки NPSH относительно плоскости сравнения, м; Pamb — атмосферное давление, Па; pv — давление перекачиваемой жидкой среды, Па; ρ — плотность жидкой среды, кг/м3; g — ускорение свободного падения, м/с2.

В ходе определения NPSHA составляют расчетную схему, на которой плоскость сравнения выполняют таким образом, чтобы она совпадала с базовой плоскостью NPSH, т. е. zD = 0. Тогда NPSHA можно рассчитать следующим образом:

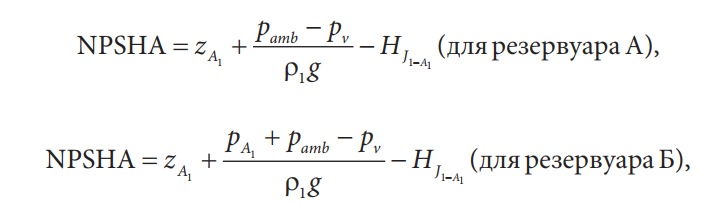

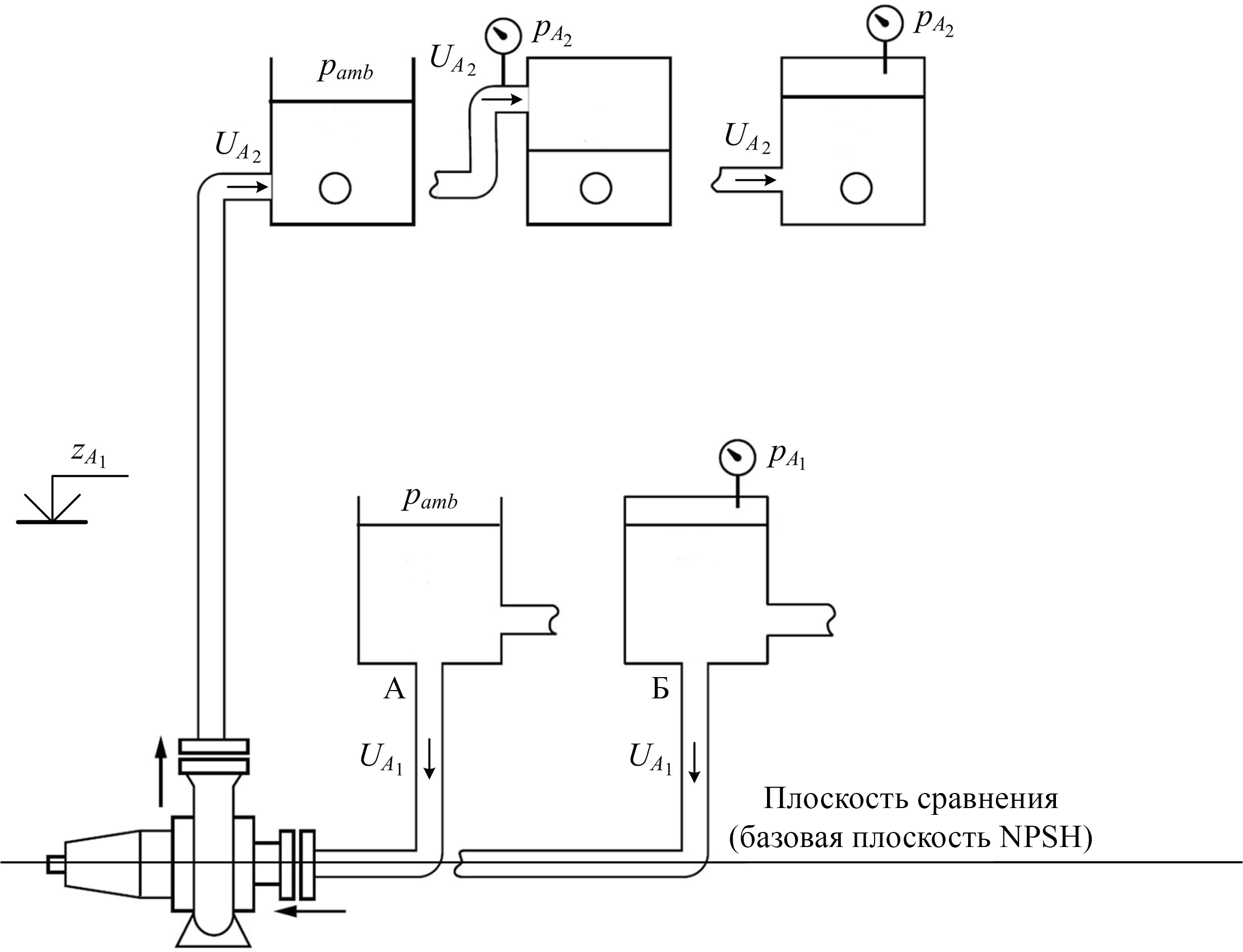

— если насос расположен ниже уровня жидкой среды в резервуаре-источнике (рис. 17), то по формулам

где zA — высота точки замера давления на входе насосной установки над плоскостью сравнения, м; HJ1-A1 — потери гидравлического напора во всасывающем трубопроводе (сумма гидравлических потерь напора по длине и гидравлических потерь напора на преодоление местных сопротивлений), м;

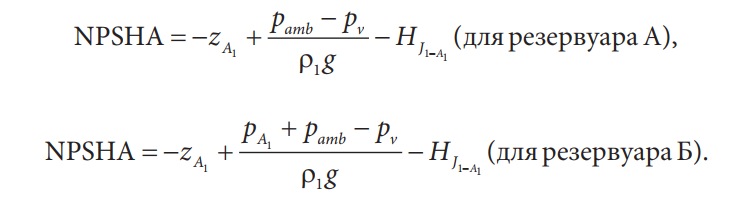

— если насос расположен выше уровня жидкой среды в резервуаре-источнике (рис. 18), то по формулам

Рис. 17. Расчетная схема к определению NPSHA при расположении насоса ниже уровня жидкой среды в резервуаре-источнике: zA1 — высота точки замера давления на входе насосной установки над плоскостью сравнения; pamb — атмосферное давление; pA1 — давление в точке замера на входе насосной установки; pA2 — давление в точке замера на выходе насосной установки; UA1 — средняя скорость на входе насосной установки; UA2 — средняя скорость на выходе насосной установки;

Требуемый надкавитационный напор на входе в насос NPSHR, или NPSHR, — минимальный кавитационный запас во входном патрубке насоса, необходимый для достижения насосом расчетных или эксплуатационных технических характеристик при заданных условиях. Единица измерения, характеризующая требуемый надкавитационный напор на входе в насос, — метр (м).

Рис. 18. Расчетная схема к определению NPSHA при расположении насоса выше уровня жидкой среды в резервуаре-источнике: zA1 — высота точки замера давления на входе насосной установки над плоскостью сравнения; pamb — атмосферное давление; pA1 — давление в точке замера на входе насосной установки; pA2 — давление в точке замера на выходе насосной установки; UA1 — средняя скорость на входе насосной установки; UA2 — средняя скорость на выходе насосной установки

NPSHR — обобщенное название нескольких специальных показателей, используемых для оценки кавитационных воздействий (уровня шума от насоса, размера кавитационных пузырков в насосе и др.). Из таких показателей наиболее часто используемым является показатель NPSH3, или NPSH3%, — значение NPSH, при котором из-за кавитации на 3 % снижается полный напор насоса или полный напор на первой ступени многоступенчатого насоса. Единица измерения, характеризующая NPSH3, — метр (м).

Значения NPSH3 и других показателей, относящихся к NPSHR, указывают в технической документации насоса заводы-изготовители или фирмы-поставщики насосного оборудования.

В практике, после того как выбран насосный агрегат и определено его размещение в насосной станции относительно резервуара-источника, рассчитывают величину NPSHA и сравнивают ее с величиной NPSH3. В общем случае должно выполняться условие

Однако заводы-изготовители для гарантированной минимизации кавитационных воздействий предъявляют свои требования к соотношению величин NPSHA и NPSH3. Встречаются, например, такие требования:

где SA — коэффициент кавитационного запаса, указываемый в технической документации насоса.

В практике наиболее часто ориентируются на выполнение условия

5. Параметры центробежных насосов, насосных агрегатов и насосных установок

Здесь представлены соответствующие основным положениям ГОСТ ISO 17769–1–2014 термины и определения; буквенные обозначения и элементы, относящиеся к потокам жидкой среды в динамических насосах и во взаимодействующем с ними оборудовании; единицы измерения физических величин, нашедшие применение в практике использования насосов различной конструкции. Единицы, применяемые в технологическом проектировании систем водоснабжения и водоотведения в целом, и сопутствующая их применению информация приведены в прил. 1–3.

Массовая подача q — масса жидкой среды, проходящая через контрольное сечение, расположенное на выходе из насоса, в единицу времени. Единицы измерения, характеризующие массовую подачу: килограмм в секунду (кг/с), килограмм в час (кг/ч), тонна в час (т/ч) (тонна не является рекомендуемой единицей измерения).

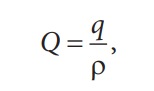

Объемная подача насоса (расход) Q — объем жидкой среды, истекающей из выходной зоны насоса в единицу времени. Единицы измерения, характеризующие объемную подачу насоса: кубический метр в час (м3/ч), кубический метр в секунду (м3/с), литр в час (л/ч), литр в минуту (л/мин). Объемную подачу насоса рассчитывают по формуле

где ρ — плотность жидкой среды, выраженная в соответствующих единицах измерения как отношение массы к единице объема.

Полный напор насоса Н — разница между полным напором на выходе из насоса и полным напором на входе в насос. Единица измерения, характеризующая напор, — метр (м).

Мощность насоса подразделяется на выходную мощность насоса и потребляемую мощность насоса.

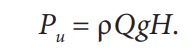

Выходная мощность насоса Рu — полезная механическая энергия, передаваемая жидкой среде во время ее прохождения через насос. Единицы измерения, характеризующие потребляемую мощность насоса, — ватт (Вт) или киловатт (кВт). Выходную мощность насоса рассчитывают по формуле

Потребляемая мощность насоса Р — мощность, передаваемая насосу его приводным механизмом. Единицы измерения, характеризующие потребляемую мощность насоса, — ватт (Вт) или киловатт (кВт).

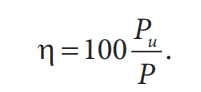

Коэффициент полезного действия (КПД) насоса η — доля полученной выходной мощности в потребляемой мощности насоса при данных эксплуатационных условиях. Единица измерения, характеризующая КПД насоса, — проценты (%). КПД насоса рассчитывают по формуле

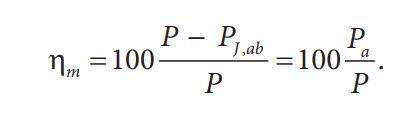

Механический КПД ηm — доля потребляемой мощности насоса P, имеющаяся в наличии после исключения механических потерь мощности при данных эксплуатационных условиях PJ,ab. Единица измерения, характеризующая механический КПД насоса, — проценты (%). Механический КПД рассчитывают по формуле

Гидравлический КПД ηh — доля потребляемой полезной мощности насоса Ра, составляющая величину выходной мощности насоса Рu, за вычетом потерь на жидкостное трение и потерь, обусловленных утечками перекачиваемой жидкой среды через зазоры между подвижными поверхностями. Единица измерения, характеризующая гидравлический КПД насоса, — проценты (%).

КПД привода ηmot — доля входной мощности Рmot,u в мощности, потребляемой приводом Рmot. Единица измерения, характеризующая КПД привода, — проценты (%). КПД привода рассчитывают по формуле

Общий КПД насосного агрегата ηgr — доля выходной мощности Рu в мощности, потребляемой приводом Рmot. Единица измерения, характеризующая общий КПД насосного агрегата, — проценты (%). Общий КПД насосного агрегата рассчитывают по формуле

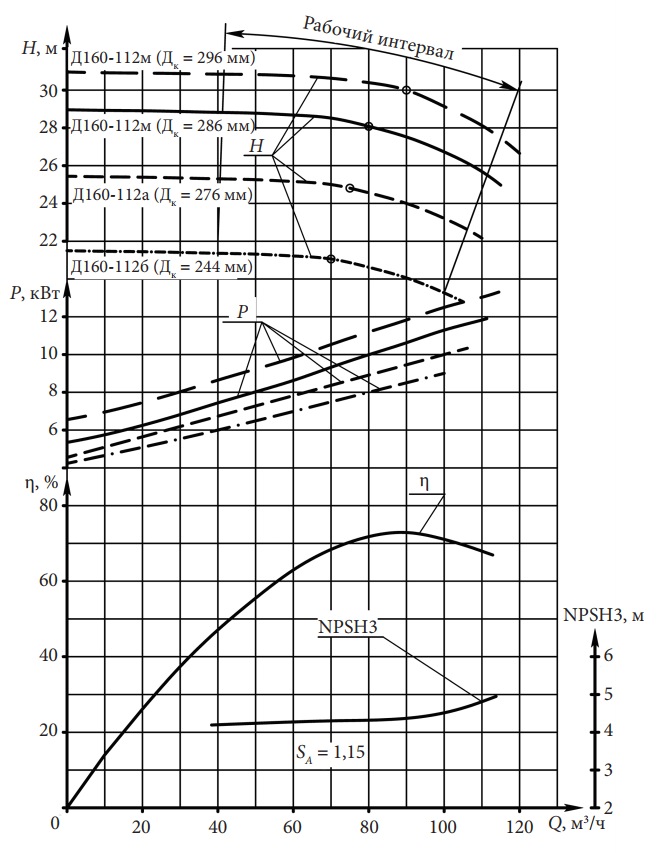

Характеристики насоса (рис. 19) — графические зависимости от подачи насоса (Q) полного напора насоса (H), потребляемой мощности насоса (Р), КПД (η) насоса и надкавитационного напора на входе в насос (NPSH3), при котором из-за кавитации происходит снижение полного напора насоса на 3 %. При этом графическая зависимость Н = f (Q) получила название рабочая характеристика насоса.

Графические зависимости Н = f (Q), P = f (Q) и NPSH3 = f (Q) определяют экспериментально в условиях завода-изготовителя на специальном испытательном стенде при постоянной частоте вращения рабочего колеса насоса и свойствах перекачиваемой жидкой среды, соответствующих эксплуатационным условиям насоса. Графическую зависимость η = f (Q) получают расчетным путем.

Режимы работы насоса, обеспечивающие его экономичную и надежную работу, располагаются в рабочем интервале (см. рис. 19).

Рис. 19. Характеристики центробежного насоса Д 160–1123: Дк — диаметр рабочего колеса насоса; H — рабочая характеристика насоса; P — характеристика потребляемой мощности насоса; η — характеристика КПД насоса; NPSH3 — кавитационная характеристика насоса; SA — коэффициент кавитационного запаса

В реальном производственном процессе на насосных станциях водоснабжения и водоотведения насосные агрегаты работают в составе насосных установок.

Насосная установка — конструкция, включающая один или несколько насосных агрегатов, опорные части, фундаменты, трубопроводы, запорно-регулирующую арматуру, контрольно-измерительную аппаратуру, оборудование управления и защиты.

Подача насосной установки QА и полный напор насосной установки Ht,A2–1 зависят как от рабочей характеристики самого используемого насоса, так и от характеристики той трубопроводной сети, в которую насосный агрегат подает воду.

Подача (объемная подача) насосной установки QА — объем жидкой среды, истекающей из напорного трубопровода (трубопроводов) насосной установки в единицу времени. Единицы измерения, характеризующие подачу насосной установки: кубический метр в час (м3/ч), кубический метр в секунду (м3/с), литр в час (л/ч), литр в минуту (л/мин).

Полный напор насосной установки Ht,A2–1 — разница между полным напором на выходной стороне насосной установки и полным напором на входной стороне насосной установки. Единица измерения, характеризующая полный напор насосной установки, — метр (м).

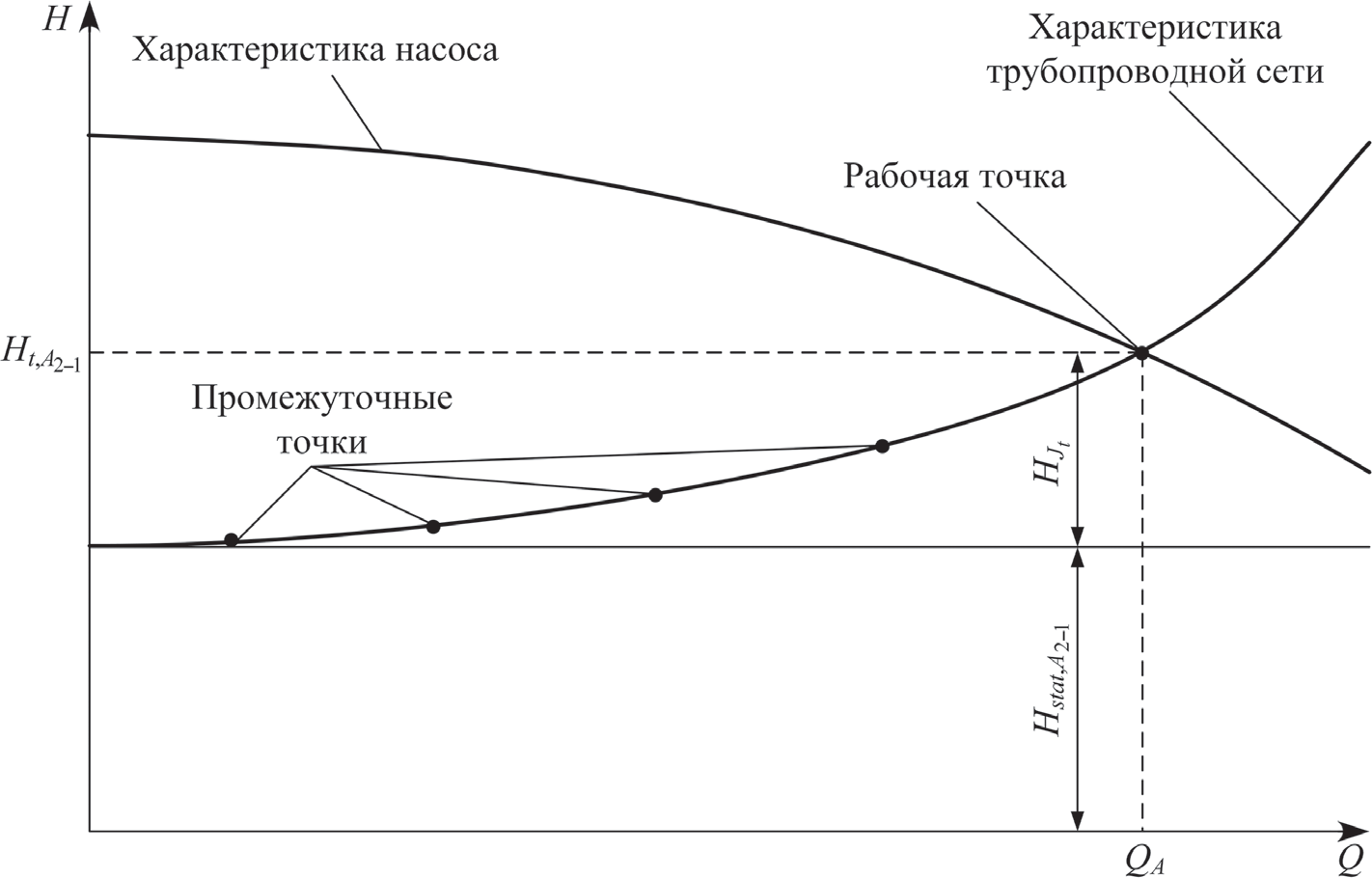

Значения QА и Ht,A определяются рабочей точкой — точкой пересечения характеристики насоса и характеристики трубопроводной сети (рис. 20). Эта точка выражает сохранение энергетического (по полному напору) и материального (по подаче) балансов и определяет единственно возможный режим работы насоса в составе данной насосной установки при определенном значении потерь гидравлического напора в трубопроводной сети.

Рабочую точку и значения QА и Ht,A2–1определяют в следующем порядке:

- строят характеристику центробежного насоса (нескольких насосов) Н = f (Q);

- строят характеристику трубопроводной сети, для чего задаются несколькими произвольными значениями подачи насосной установки и рассчитывают соответствующие им значения полного напора;

- через полученные промежуточные точки строят график и на пересечении построенного графика и характеристики центробежного насоса находят рабочую точку и значения QА и Ht,A2–1.

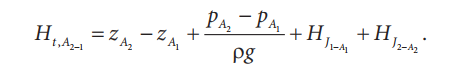

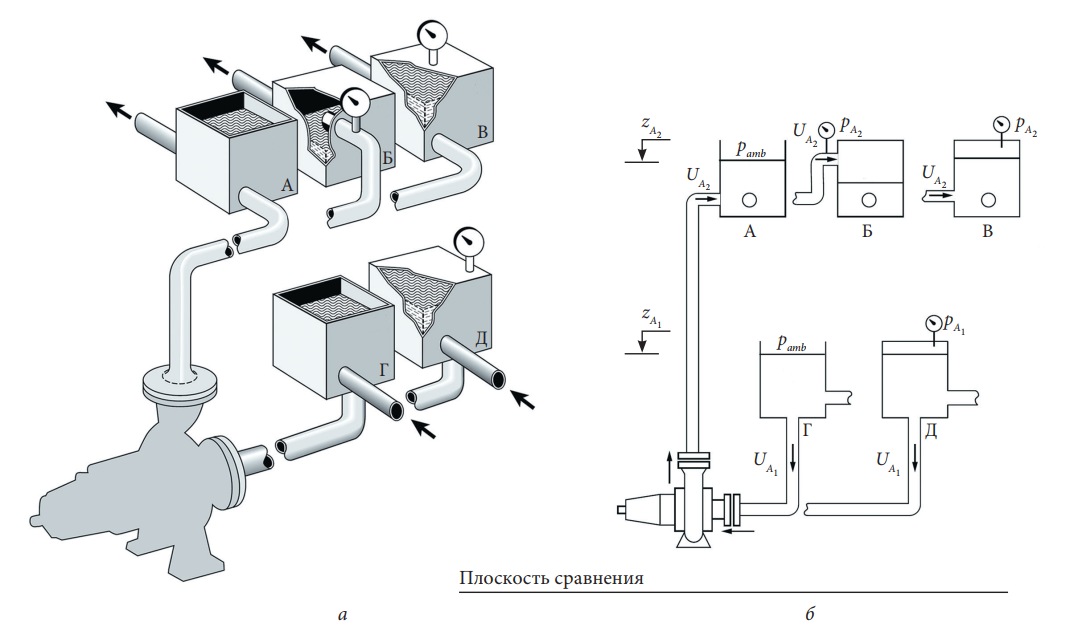

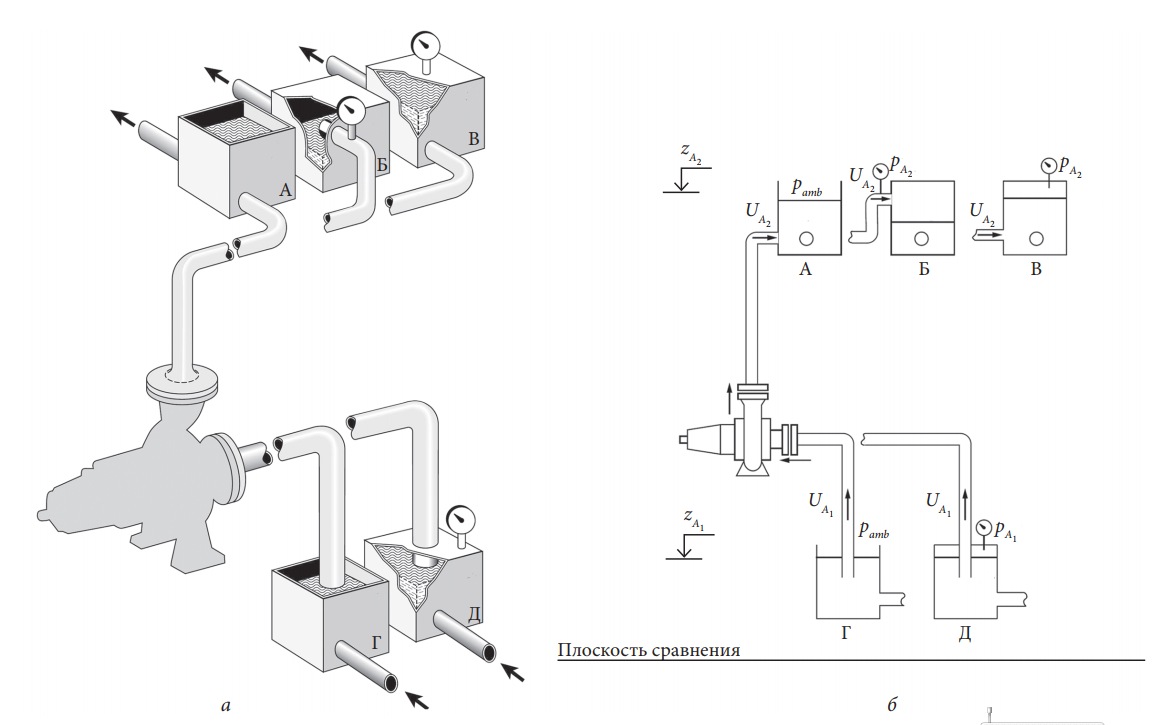

В общем случае полный напор насосной установки определяют по формуле

где zA1 и zA2 — высота точки замера давления на входе и на выходе насосной установки над плоскостью сравнения соответственно, м; pA1 и pA2 — давление в точке замера на входе и на выходе насосной установки соответственно, Па; ρ — плотность жидкой среды, кг/м3; g — ускорение свободного падения, м/с2; UA1 и UA2 — средняя скорость на входе и на выходе насосной установки соответственно, м/с; HJ1-A1 и HJ2-A2 — сумма гидравлических потерь напора по длине ина преодоление местных сопротивлений во всасывающем и в напорном трубопроводах соответственно, м.

Плоскость сравнения — горизонтальная плоскость для определения вертикальных отметок (высот) z отдельных точек в жидкости, используемая при решении задач практической гидравлики с применением уравнения Бернулли. Плоскость сравнения проводят произвольно, в зависимости от того, что требуется найти в задаче.

В практике значениями скоростного напора (UA1/2g; UA2/2g) обычно пренебрегают. При этом если pA1 ≠ pA2 (см. на рис. 21 и 22 резервуары Б, В, Д), то полный напор насосной установки может быть определен по формуле

Если pA1 = pA2 (см. на рис. 21 и 22 резервуары А и Г при атмосферном давлении pamb), то полный напор насосной установки может быть определен по формуле

![]()

При решении ряда задач иногда бывает необходимо рассматривать полный напор насосной установки Ht,A2–1 как сумму статического напора насосной установки Hstat,A2–1 и потерь гидравлического напора в насосной установке HJt :

![]()

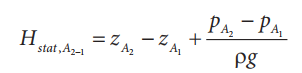

Статический напор насосной установки Hstat,A2–1 рассчитывают по формуле

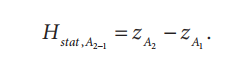

или, если pA1 = pA2 (см. на рис. 21 и 22 резервуары А и Г при атмосферном давлении pamb), по формуле

Величина Hstat,A2–1не зависит от подачи насосной установки.

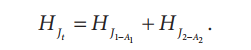

Потери гидравлического напора в насосной установке HJt рассчитывают по формуле

Величина HJ висит от подачи насосной установки.

t

Рис. 20. Расчетная схема для определения подачи и полного напора насосной установки:

QА — подача насосной установки; Ht,A2–1— полный напор насосной установки; Hstat,A2–1— статический напор насосной установки; HJt — потери гидравлического напора в насосной установке

Рис. 21. Схемы насосных установок с центробежным насосом при его расположении выше уровня жидкой среды в резервуаре-источнике: а — аксонометрическая схема; б — расчетная схема для определения полного напора насосной установки

Рис. 22. Схемы насосных установок с центробежным насосом при его расположении ниже уровня жидкой среды в резервуаре-источнике: а — аксонометрическая схема; б — расчетная схема к определению полного напора насосной установки