Электротехнологические процессы широко применяются в промышленности. Оборудование для этих процессов весьма разнообразно по принципу действия, мощности, характеристикам потребления электроэнергии.

К электротехнологическому оборудованию относятся: электрические печи и электронагревательные установки, электросварочные установки всех видов, установки для размерной электрофизической и электрохимической обработки металлов. Соответственно в понятие «электротехнология» включены следующие технологические процессы и методы обработки материалов:

- электротермические процессы, в которых используется превращение электрической энергии в тепловую для нагрева материалов и изделий в целях изменения их свойств или формы, а также для их плавления и испарения; – электросварочные процессы, в которых получаемая из электрической энергии тепловая энергия используется для нагрева тел в целях осуществления неразъемного соединения с обеспечением непосредственной сплошности в месте сварки;

- электрохимические методы обработки и получения материалов, при которых с помощью электрической энергии осуществляется разложение химических соединений и их разделение путем перемещения заряженных частиц (ионов) в жидкой среде под действием электрического поля (электролиз, гальванотехника, анодная электрохимическая обработка);

- электрофизические методы обработки, при которых для воздействия на материалы используется превращение электрической энергии как в механическую, так и в тепловую (электроэрозионная, ультразвуковая, магнитоимпульсная, электровзрывная);

- аэрозольная технология, при которой энергия электрического поля используется для сообщения электрического заряда взвешенным в газовом потоке мелким частицам вещества с целью перемещения их под действием поля в нужном направлении.

Электронагрев широко применяется на промышленных предприятиях при производстве фасонного литья из металлов и сплавов, нагрева заготовок перед обработкой давлением, термич0еской обработки деталей и узлов электрических машин, сушки изоляционных материалов и т. д.

Электротермические установки применяются в промышленности для термообработки металлов под пластическую деформацию, закалку, плавления, нагрева диэлектриков; в сельском хозяйстве для обогрева помещений различного технологического назначения; в быту (бытовые нагревательные приборы).

Электротермической установкой называют комплекс, состоящий из электротермического оборудования (электрической печи или электротермического устройства в которых электрическая энергия преобразуется в тепловую), и электрического, механического и другого оборудования, обеспечивающего осуществление рабочего процесса в установке.

Электронагрев (электротермия) объединяет разнообразные технологические процессы тепловой обработки с использованием электроэнергии в качестве основного энергоносителя.

Применение электрической энергии для нагрева имеет ряд достоинств:

- существенное снижение загрязнения окружающей среды;

- получение строго заданных значений температур, в том числе и превосходящих уровни, достигаемые при сжигании любых видов топлива;

- создание сосредоточенных интенсивных тепловых потоков;

- достижение заданных полей температур в нагреваемом пространстве;

- строгий контроль и точное регулирование длительности выделения энергии;

- гибкость в управлении потоками энергии;

- возможность нагрева материалов изделий в газовых средах любого химического состава и вакууме;

- выделение тепловой энергии непосредственно в нагреваемом веществе.

Электрический нагрев дает следующие преимущества по сравнению с топливным нагревом:

- Очень простое и точное осуществление заданного температурного режима.

- Возможность концентрации высоких мощностей в малом объеме.

- Получение высоких температур (3000 °C и выше против 2000 ° при топливном нагреве).

- Возможность получения высокой равномерности теплового поля.

- Отсутствие воздействия газов на обрабатываемое изделие.

- Возможность вести обработку в благоприятной среде (инертный газ или вакуум).

- Малый угар легирующих присадок.

- Высокое качество получаемых металлов.

- Легкость механизации и автоматизации электротермических установок.

- Возможность использования поточных линий.

- Лучшие условия труда обслуживающего персонала.

Недостатки электрического нагрева: более сложная конструкция, высокая стоимость установки и получаемой тепловой энергии.

Электротермическое оборудование весьма разнообразно по принципу действия, конструкции и назначению. Все электрические печи и электротермические устройства можно разделить по назначению на плавильные печи для выплавки или перегрева расплавленных металлов и сплавов и термические (нагревательные) печи, устройства для термообработки, изделий из металла, нагрева материалов под пластическую деформацию, сушки изделий и т. д.

1. По способу преобразования электрической энергии в тепловую различают, в частности, печи и устройства сопротивления, дуговые печи, индукционные печи.

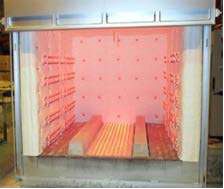

Рисунок 1. Печь нагрева сопротивлением.

2. По месту нагревания

- Прямой нагрев (тепло выделяется непосредственно в изделиях)

- Косвенный нагрев (тепло выделяется в нагревателе или в межэлектродном промежутке электрической дуги.

3. По конструктивным признакам.

4. По назначению.

В электропечах и электротермических устройствах сопротивления используется выделение тепла электрическим током при прохождении его через твердые и жидкие тела. Электропечи этого вида преимущественно выполняются как печи косвенного нагрева.

Превращение электроэнергии в тепло в них происходит в твердых нагревательных элементах, от которых тепло путем излучения, конвекции и теплопроводности передается нагреваемому телу, либо в жидком теплоносителе — расплав ленной соли, в которую погружается нагреваемое тело, и тепло передается ему путем конвекции и теплопроводности. Печи сопротивления — самый распространенный и многообразный вид электропечей.

Плавильные печи сопротивления применяют преимущественно при производстве литья из легкоплавких металлов и сплавов.

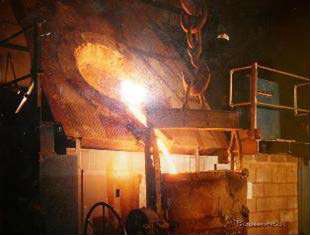

Работа плавильных дуговых электропечей основана на выделении тепла в дуговом разряде. В электрической дуге концентрируется большая мощность и развивается температура свыше 3500°С.

Рисунок 2. Дуговая сталеплавильная печь

В дуговых печах косвенного нагрева дуга горит между электродами, а тепло передается расплавляемому телу в основном излучением. Печи такого рода используют при производстве фасонного литья из цветных металлов, их сплавов и чугуна.

В дуговых печах прямого нагрева одним из электродов служит само расплавляемое тело. Эти печи предназначены для выплавки стали, тугоплавких металлов и сплавов. В дуговых печах прямого нагрева, в частности, выплавляют большую часть стали для фасонного литья.

В индукционных печах и устройствах тепло в электропроводном нагреваемом теле выделяется токами, индуктированными в нем переменным электромагнитным полем, а значит осуществляется прямой нагрев.

Рисунок 3. Индукционная закалочная установка

Индукционную печь или устройство можно рассматривать как своего рода трансформатор, в котором первичная обмотка (индуктор) подключена к источнику переменного тока, а вторичной обмоткой служит само нагреваемое тело. Индукционные плавильные печи применяют при производстве литья, в том числе фасонного, из стали, чугуна, цветных металлов и сплавов.

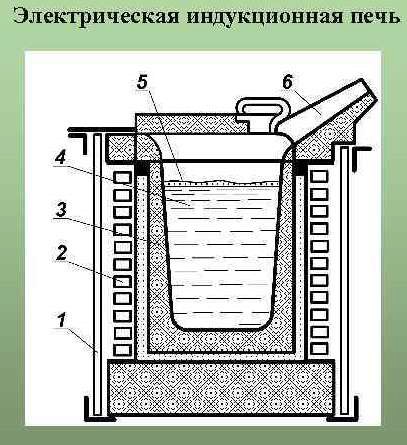

Один из вариантов электротермических установок – индукционная тигельная печь. На рис. 4 представлена схема печи.

Индукционная тигельная печь широко применяется для плавки как цветных, так и черных металлов. Емкость печи может варьироваться от десятков граммов до десятков тонн.

Рисунок 4.. Схема индукционной тигельной печи: 1 – кожух печи; 2 – водоохлаждаемый индуктор; 3–тигель; 4–металл; 5 – шлак; 6 – сливной носок для выпуска металла.

Использование электронагрева вместо пламенного в некоторых технологических процессах позволяет получить большую экономию топлива и сократить количество обслуживающего персонала. Внедрение электротермии также обеспечивает экономию материальных и трудовых ресурсов, что в конечном результате приводит к повышению экономической эффективности.

При эксплуатации электротермических установок следует руководствоваться технологическими инструкциями и режимными картами, а также Правилами технической эксплуатации электроустановок.

При эксплуатации электротермических установок должны предъявляется требования других разделов настоящих Правил и соблюдаться касательно эксплуатации отдельных элементов, поддерживающие работу установок, трансформаторов, электродвигателей, преобразователей, распределительных устройств, конденсаторных установок, устройств релейной защиты и средств автоматики, измерительных приборов и др.

Сопротивление изоляции вторичных токопроводов и рабочих токоведущих элементов электропечей и электротермических устройств (электронагревателей сопротивления, индукторов и др.) должно измеряться при каждом включении электротермической установки после ремонта и в других случаях, предусмотренных местными инструкциями.

Дуговые электропечи. На дуговой печи опытным путем должны быть сняты рабочие характеристики для всех ступеней вторичного напряжения и ступеней реактивного сопротивления дросселя. При наличии в цехе нескольких электропечей с одинаковыми параметрами характеристики определяются на одной из них.

В период загрузки электропечей необходимо следить, чтобы раскаленные концы электродов находились под сводом электропечи.

На установках дуговых сталеплавильных печей настройка токовой защиты от перегрузки должна согласовываться с действием автоматического регулятора электрического режима. В процессе эксплуатации короткие замыкания должны ликвидироваться автоматическим регулятором, и только в случаях, когда перемещением электродов не удается быстро устранить короткое замыкание должна работать защита от перегрузки.

Настройка автоматического регулятора электрического режима должна обеспечивать оптимальный режим работы дуговой электропечи. Параметры настройки регуляторов должны периодически контролироваться.

Объемы и сроки проверок автоматических регуляторов определяются местными инструкциями, составленными с учетом инструкции по эксплуатации завода-изготовителя и местных условий. Полные проверки автоматических регуляторов должны проводиться не реже одного раза в год.

Контактные соединения короткой сети токопровода и электродержателей должны подвергаться периодическому осмотру не реже одного раза в шесть месяцев.

В целях сокращения потерь электроэнергии в контактах электродов необходимо обеспечивать высокое качество их торцов и ниппельных соединений и плотное свертывание электродов.

Контроль качества масла в трансформаторе и масляных выключателях, испытание масла на электрическую прочность, проверка контактов в переключателях, трансформаторах и масляных выключателях производится в сроки, установленные ответственным за электрохозяйство Потребителя, но не реже, чем это предусмотрено настоящими Правилами электроустановок.

Все работы по подготовке к плавке на установках электрошлакового переплава производятся только при отключенном трансформаторе. В случаях, если один трансформатор питает попеременно две электрошлаковые установки, должна быть разработана специальная инструкция по безопасной подготовке второй установки, когда включена первая.

Дуговые электропечи должны быть оснащены устройствами, не позволяющими ухудшать качество электроэнергии на границе, определенной договором энергоснабжения.

Работа дуговых электропечей без фильтрокомпенсирущих устройств не допускается.

Работы по перепуску, наращиванию и замене электродов на дуговой сталеплавильной печи, а также по уплотнению электродных отверстий должны проводиться на отключенной электропечи.

Перепуск и наращивание набивных самоспекающихся электродов руднотермических печей, приварку тормозной ленты и загрузку электродной массой можно производить без снятия напряжения в электроустановках до 1000 В. Эти работы должны выполняться с изолированных рабочих (перепускных) площадок, имеющих междуфазные разделительные изоляционные перегородки.

Плазменно-дуговые и электронно-лучевые установки. Плазменнодуговые и электронно-лучевые установки должен обслуживать персонал, специально подготовленный для работы на данных установках.

На основании инструкции по эксплуатации завода-изготовителя должна быть составлена и утверждена единая местная инструкция для электротехнического и электротехнологического персонала по обслуживанию плазменно-дуговых и электронно-лучевых установок, учитывающая специфику местных условий.

Плазменно-дуговые и электронно-лучевые установки должны быть оборудованы следующими блокировками:

- электрической, отключающей масляные выключатели при открывании дверок, ограждений блоков и помещения электрооборудования (замки электрической блокировки);

- механической блокировкой приводов разъединителей, допускающей открывание дверок камер масляного выключателя, а также разъединителей выпрямителя и блока накала только при отключенном положении разъединителей.

Открывать двери блока сигнализации, крышку пульта управления и защитные кожухи электрооборудования при включенной установке не допускается.

Ремонтные работы в зоне плазменно-дугового и электронно-лучевого нагревателя установки проводятся только после ее отключения и наложения заземления.

Уровень рентгеновского излучения плазменно-дуговых и электроннолучевых установок должен быть не выше значений, допускаемых действующими санитарными нормами. В процессе эксплуатации установок должен периодически проводиться дозиметрический контроль.

Электропечи сопротивления. Температура наружной поверхности кожуха электропечи должна быть не выше значений, установленных инструкцией по эксплуатации завода-изготовителя.

Состояние нагревательных элементов должно проверяться в соответствии с инструкцией по эксплуатации завода-изготовителя с учетом местных условий.

Индукционные плавильные и нагревательные приборы. Приемка индукционных установок в эксплуатацию производится при выполнении требований Правил технической эксплуатации электроустановок и правил устройства электроустановок, санитарных норм по уровню электромагнитного поля на рабочих местах, проведении испытаний в соответствии с технической документацией завода-изготовителя.

Принцип действия индукционных печей основан на токах, возникающих в расплаве с помощью специальных устройств — индукторов. При этом наведенные токи позволяют достигать температуры плавления в металлах, достигается высокая равномерность расплавов за счет перемешивания. Все элементы расплавов подвергаются вихревому воздействию токов, таким образом происходит движение слоев и достигается максимально возможное смешивание различных присадок и металлов.

Преимуществами установок являются следующие: выделяющееся непосредственно в металле тепло, высокая равномерность металла по химическому составу и температуре, отсутствие источников загрязнения металла, удобство управления и регулирования процесса плавки, гигиеничность условий труда. Кроме этого, для индукционных установок характерны: более высокая производительность вследствие высоких удельных (на единицу емкости) мощностей нагрева; возможность плавить твердую шихту, не оставляя металл от предыдущей плавки, снижает тепловую инерцию печи и делает плавильные печи этого типа исключительно удобными для периодической работы с перерывами между плавками, в частности для цехов машиностроительных заводов; компактность печи, что позволяет достаточно просто изолировать рабочее пространство от окружающей среды и осуществлять плавку в вакууме или в газовой среде заданного состава. Поэтому в металлургии широко применяют вакуумные индукционные печи.

К основным достоинствам индукционных печей следует отнести простейший ремонт, высокий КПД, возможность получения сплавов, обладающих заданными характеристиками и выполнять термообработку в любом режиме.

Индуктор, помимо создания электрического тока в обрабатываемом металле, воспринимает механические вибрационные и температурные нагрузки, поэтому при проектировании предусматривается необходимая прочность и тугоплавкость как токопроводящей, так и изолирующей части. В качестве изоляции может применяться воздушная прослойка, при этом должно быть обеспечено необходимое расстояние между витками и жесткое закрепление проводника.

Токопроводящая часть индуктора должна обладать хорошей электропроводностью, снижающей потери мощности. Кроме того, материал, используемый в электрической части индуктора, должен быть немагнитным. Для того, чтобы обеспечить максимальную площадь со стороны, обращенной к обрабатываемому металлу и меньшую массу, используются различные сечения с внутренними полостями.

Каркас печи должен обеспечить жесткость всей конструкции и исключить поглощение мощности деталями. В промышленных печах обычно применяется цилиндрический каркас из листов стали со специальными технологическими отверстиями, обеспечивающими свободный доступ к индуктору.

Плавка металла в индукционной печи позволяет точно регулировать температурные режимы, поддерживать необходимую температуру в течение определенного времени. КПД индукционных печей очень высокий, поскольку отсутствуют дополнительно нагреваемые элементы, нагревается только обрабатываемый металл. По экологическим характеристикам индукционные печи являются наиболее безопасными, так как отсутствуют продукты сгорания топлива и вредные вещества, выделяющиеся при других способах плавки.

Индукционные печи применяются для выплавки цветных и черных металлов, закалки, отпуска, отжига, нормализации сталей. Конструктивно индукционные печи бывают канального типа и тигельные. Выпускаются печи, позволяющие производить плавку с доступом воздуха, в определенной газовой среде с избыточным давлением или вакууме.

Выплавка стали в индукционных печах позволяет получать высоколегированные сорта, отвечающие самым жестким требованиям. В некоторых случаях применяется плавка стали в определенной газовой среде или вакууме, что позволяет получать дополнительные качества.

Следует учесть, что плавка влажных или содержащих лед металлов очень опасна, поэтому рекомендуется предварительная сушка. Наличие влаги в рабочей камере печи при появлении расплава вызовет разбрызгивание раскаленного металла, что может повлечь за собой травмы и выход из строя оборудования.