Содержание страницы

1. Классификация, защитные оболочки и исполнения электрических аппаратов

Электрический аппарат, представляет собой электротехническое устройство, которое используется для включения и отключения электрических цепей, контроля, измерения, защиты, управления и регулирования установок, предназначенных для передачи, преобразования, распределения и потребления электроэнергии.

По назначению аппараты подразделяются следующим образом:

- коммутационные аппараты распределительных устройств (РУ): рубильники, пакетные выключатели, выключатели нагрузки, выключатели высокого напряжения, разъединители, отделители, автоматические выключатели и др., для которых характерно относительно редкое их включение и отключение;

- ограничивающие аппараты: реакторы, разрядники, ограничители перенапряжения (ОПН), предназначенные для ограничения токов короткого замыкания и перенапряжений;

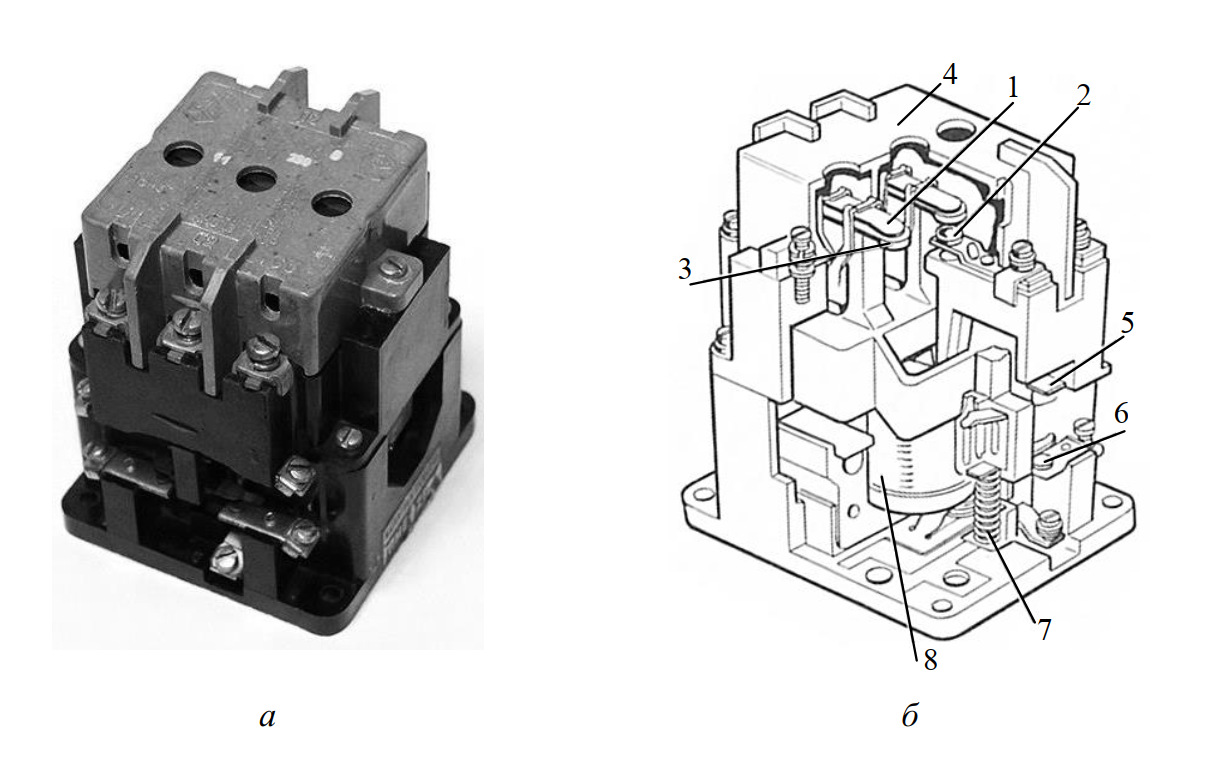

- пускорегулирующие аппараты: контроллеры, командоконтроллеры, контакторы, магнитные пускатели, для которых свойственны частые коммутации;

- аппараты для контроля заданных параметров: реле, датчики;

- аппараты для измерений: трансформаторы тока, напряжения, делители напряжения;

- электрические регуляторы. По области применения:

- аппараты РУ высокого и низкого напряжения, для электрических систем и электроснабжения;

- аппараты управления, для автоматического управления электроприводами и для автоматизации производственных процессов.

По номинальному напряжению:

- аппараты высокого напряжения (свыше 1 кВ);

- аппараты низкого напряжения (до 1 кВ).

Для обеспечения безопасной эксплуатации электроаппаратов, предотвращения проникновения внутрь твёрдых предметов и воды, конструкциями предусматриваются защитные оболочки. Обеспечиваемая степень защиты маркируется в соответствии с ГОСТ 14254-2015 (IEC 60529:2013) «Степени защиты, обеспечиваемые оболочками (Код IP)». Стандартом установлены обозначения и условия испытаний защиты.

В таблице 1 представлены маркировки, показатели защиты и существующие варианты защит.

Устойчивость электроаппаратов к воздействию климатических факторов и допустимость вариантов их расположения характеризуются климатическим исполнением и категорией размещения, обозначаемыми буквенно-циферной маркировкой, представленной в таблице 2.

Исполнения для различных климатических районов, категории эксплуатации установлены ГОСТ 15150-69 и ГОСТ 15543-70.

Таблица 1 – Маркировка и варианты защитных оболочек

| IP X0 | IP X1 | IP X2 | IP X3 | IP X4 | IP X5 | IP X6 | IP X7 | IP

X8 |

||

| Нет защиты | Вертикальные капли | Вертикальные капли под углом 15о | Брызги под углом 60о | Брызги со всех сторон | Струи небольшого давления со всех сторон | Сильные потоки | Временное погружение (до 1 м) | Полное погружение* | ||

| IP 0X | Нет защиты | IP 00 | ||||||||

| IP 1X | Частицы >50 мм | IP 10 | IP 11 | IP 12 | ||||||

| IP 2X | Частицы >12,5 мм | IP 20 | IP 21 | IP 22 | IP 23 | |||||

| IP 3X | Частицы >2,5 мм | IP 30 | IP 31 | IP 32 | IP 33 | IP 34 | ||||

| IP 4X | Частицы >1 мм | IP 40 | IP 41 | IP 42 | IP 43 | IP 44 | ||||

| IP 5X | Пыль частично | IP 50 | IP 54 | IP 55 | ||||||

| IP 6X | Пыль полностью | IP 60 | IP 65 | IP 66 | IP 67 | IP 68 | ||||

Таблица 2 – Климатические исполнения и категории размещения

| Климатические исполнения | Обозначение | |

| Для районов с умеренным климатом | У | N |

| Для районов с холодным климатом | ХЛ | F |

| Для районов с умеренным и холодным климатом | УХЛ | NF |

| Для районов с влажным тропическим климатом | ТВ | TH |

| Для районов с сухим тропическим климатом | ТС | TA |

| Для районов с влажным и сухим тропическим климатом | Т | T |

| Для всех районов, кроме с очень холодным климатом (общеклиматическое) | О | U |

| Категории размещения | ||

| На открытом воздухе | 1 | |

| Под навесом, либо в помещениях, где колебания температуры и влажности несущественно отличаются от категории 1 и имеется свободный доступ наружного воздуха | 2 | |

| В закрытых помещениях с естественной вентиляцией без искусственно регулируемых климатических условий, где колебания температуры и влажности существенно меньше, чем у категории 1 | 3 | |

| В помещениях с искусственно регулируемыми климатическими условиями | 4 | |

| В помещениях с повышенной влажностью | 5 | |

Предельные значения параметров окружающей среды для разных исполнений приведены в таблице 3.

Таблица 3 – Параметры окружающей среды для исполнений

| Климатическое исполнение | Категория размещения | Рабочие температуры | Предельные рабочие температуры | Относительная влажность | |

| Среднегодовая | Верхняя | ||||

| У | 1, 2 | -45…+40 оС | -50…+45 оС | 75% (15 оС) | 100% (25 оС) |

| 3 | -45…+40 оС | -50…+45 оС | 75% (15 оС) | 98% (25 оС) | |

| ХЛ | 1, 2 | -60…+40 оС | -70…+40 оС | 75% (15 оС) | 100% (25 оС) |

| 3 | -60…+40 оС | -70…+40 оС | 75% (15 оС) | 98% (25 оС) | |

| УХЛ | 1, 2 | -60…+40 оС | -70…+45 оС | 75% (15 оС) | 100% (25 оС) |

| 3 | -60…+40 оС | -70…+45 оС | 75% (15 оС) | 98% (25 оС) | |

| 4 | +1…+35 оС | +1…+40 оС | 60% (20 оС) | 80% (25 оС) | |

| Т | 1, 2 | -10…+50 оС | -10…+60 оС | 80% (27 оС) | 100% (35 оС) |

| 3 | -10…+50 оС | -10…+60 оС | 75% (27 оС) | 98% (35 оС) | |

| 4 | +1…+45 оС | +1…+55 оС | – | – | |

| О | 1, 2 | -60…+50 оС | -70…+60 оС | 80% (27 оС) | 100% (35 оС) |

| 4 | +1…+45 оС | +1…+55 оС | 75% (27 оС) | 98% (35 оС) | |

Для эксплуатации во взрывоопасных зонах предназначены электроаппараты с конструктивно реализованной взрывозащитой различных видов.

Общие требования к взрывозащите и к отдельным видам взрывозащиты установлены рядом стандартов ГОСТ 30852.0-2002 и ГОСТ 22782.3-77.

Структура обозначения взрывозащищенного исполнения аппаратов: 0(1) Ex(2) ias(3) IIC(4) T4(5) X(6), где

(1) – уровень взрывозащиты:

- для I группы оборудования: РО – особовзрывобезопасное, РВ – взрывобезопасное, РП – повышенной надёжности против взрыва;

- для II группы: 0 – особовзрывобезопасное, 1 – взрывобезопасное, 2 – повышенной надёжности против взрыва;

(2) – знак соответствия стандартам взрывозащиты;

(3) – вид взрывозащиты:

- o – масляное заполнение оболочки,

- p – заполнение или продувка оболочки под избыточном давлении,

- q – кварцевое заполнение оболочки,

- d — взрывонепроницаемая оболочка,

- e – защита вида «e»,

- ia, ib, ic – искробезопасные цепи категории,

- a, b, c, m – герметизация компаундом,

- n – защита вида «n»,

- s – специальный вид взрывозащиты;

(4) – обозначение группы оборудования:

- I – для подземных выработок шахт и рудников и их наземных строений, опасных по газу и пыли;

- II, IIA, IIB, IIC – для оборудования внутренней и наружной установки для применения в местах с потенциально взрывоопасной газовой средой, кроме группы I (A, B, C – обозначения подгрупп оборудования с видами защит d и i);

(5) – обозначения максимально допустимой температуры поверхности оборудования, относящегося ко II группе взрывозащищенности: Т 1,2,3,4 (450, 300, 200, 135, 100, 85 оС);

(6) – дополнительная маркировка:

- X (или предупредительная надпись) – для обеспечения безопасности при эксплуатации оборудования необходимы специальные условия;

- U – оборудование является компонентом Ex-оборудования.

2. Основные положения монтажа электрооборудования. Термины и определения.

Основные термины и определения монтажа, наладки и эксплуатации в соответствии с ГОСТ 25866-83, ГОСТ 18322-2016, ГОСТ 20911-89, ГОСТ 16504-81, Правилами устройства электроустановок (ПУЭ).

Монтаж – процесс сборки и установки оборудования на месте эксплуатации, состоящий из подготовки места монтажа, такелажных работ, снабжения места устройствами и инструментами для сборки, сборочных и установочных операций.

Наладка (пусконаладочные работы) – конечный этап установки, предусматривающий проверку качества монтажа, соответствия его показателей проектной документации, испытания оборудования и его подготовку к эксплуатации, устранение дефектов и несоответствий требованиям.

Эксплуатация – стадия жизненного цикла изделия, на которой реализуется, поддерживается и восстанавливается его качество.

Примечание. Эксплуатация изделия включает в себя в общем случае использование по назначению, транспортирование, хранение, техническое обслуживание и ремонт.

Ввод в эксплуатацию – событие, фиксирующее готовность изделия к использованию по назначению, и документально оформленное в установленном порядке.

Начало эксплуатации – момент ввода изделия в эксплуатацию.

Снятие с эксплуатации – событие, фиксирующее невозможность или нецелесообразность дальнейшего использования по назначению, и ремонта изделия, документально оформленное в установленном порядке.

Конец эксплуатации – момент снятия изделия с эксплуатации.

Техническое обслуживание (ТО) – комплекс технологических операций и организационных действий по поддержанию работоспособности или исправности объекта при использовании по назначению, ожидании, хранении и транспортировании.

Плановое ТО – ТО, предусмотренное в документации, выполняемое по установленному графику.

Примечание. Кроме операций, предусмотренных регламентом, плановое техническое обслуживание может включать некоторые операции по текущему техническому надзору за работой оборудования и/или по текущему эксплуатационному уходу, не предусмотренные регламентом.

Неплановое ТО – незапланированное техническое обслуживание, выполняемое по результатам оценки фактического технического состояния объекта.

Примечание. Перечень и объем работ определяется по результатам контроля технического состояния объекта с учётом предполагаемого его изменения в процессе эксплуатации.

Ремонт – комплекс технологических операций и организационных действий по восстановлению работоспособности, исправности и ресурса объекта и/или его составных частей.

Примечание. Ремонт включает операции локализации, диагностирования, устранения неисправности и контроль функционирования.

Текущий ремонт – плановый ремонт, выполняемый для обеспечения или восстановления работоспособности объекта и состоящий в замене и/или восстановлении отдельных легкодоступных его частей.

Средний ремонт – плановый ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса объекта с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния объекта в объёме, предусмотренном в документации.

Капитальный ремонт – плановый ремонт, выполняемый для восстановления исправности и полного или близкого к полному ресурса объекта с заменой или восстановлением любых его частей, включая базовые.

Регламентированный ремонт – плановый ремонт, выполняемый независимо от технического состояния объекта в момент начала ремонта, в объёме и с периодичностью, установленными в документации.

Ремонт по техническому состоянию – ремонт, при котором контроль технического состояния выполняется с периодичностью, установленной в документации, а объем и момент начала ремонта определяются техническим состоянием объекта.

Примечание. Ремонты по техническому состоянию могут быть плановыми и неплановыми.

Система технического обслуживания и ремонта (система ТОР) – совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления (качества либо эксплуатационных характеристик) объектов, входящих в эту систему.

Техническое состояние – совокупность свойств объекта, подверженных изменению в процессе его производства, эксплуатации, транспортировки и хранения, характеризуемых значениями параметров и/или качественными признаками, установленными в документации.

Примечание. Видами ТС являются: исправное состояние, работоспособное состояние, неисправное состояние, неработоспособное состояние и предельное состояние.

Техническое диагностирование (ТД) – процесс определения технического состояния объекта с использованием различных методов и средств.

Примечания:

- Задачами технического диагностирования являются: контроль технического состояния; поиск места и определение причин отказа (неисправности); прогнозирование технического состояния.

- Термин «Техническое диагностирование» применяют в наименованиях и определениях понятий, когда решаемые задачи технического диагностирования равнозначны или основной задачей является поиск места и определение причин отказа (неисправности).

- Термин «Контроль технического состояния» применяется, когда основной задачей технического диагностирования является определение вида технического состояния.

Контроль технического состояния (КТС) – проверка соответствия значений параметров объекта требованиям технической документации и определение на этой основе одного из заданных видов технического состояния в данный момент времени.

Прогнозирование технического состояния – определение технического состояния объекта с заданной вероятностью на предстоящий интервал времени.

Примечание. Целью прогнозирования технического состояния может быть определение с заданной вероятностью интервала времени (ресурса), в течение которого сохранится работоспособное (исправное) состояние объекта или вероятности сохранения работоспособного (исправного) состояния объекта на заданный интервал времени.

Испытания – экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него, при его функционировании, при моделировании объекта и (или) воздействий.

Примечание. Определение включает оценивание и (или) контроль.

Контрольные испытания – испытания, проводимые для контроля качества объекта.

Приёмочные испытания – контрольные испытания опытных образцов, опытных партий продукции или изделий единичного производства, проводимые соответственно с целью решения вопроса о целесообразности постановки этой продукции на производство и (или) использования по назначению.

Предъявительские испытания – контрольные испытания продукции, проводимые службой технического контроля предприятия-изготовителя перед предъявлением её для приёмки представителем заказчика, потребителя или других органов приёмки.

Приёмо-сдаточные испытания – контрольные испытания продукции при приёмочном контроле.

Периодические испытания – контрольные испытания выпускаемой продукции, проводимые в объёмах и в сроки, установленные нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности продолжения её выпуска.

Типовые испытания – контрольные испытания выпускаемой продукции, проводимые с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологический процесс.

Эксплуатационные испытания – испытания объекта, проводимые при эксплуатации.

Подготовка к производству электромонтажных работ (ЭМР) (по СП 76.13330.2016):

- Получение рабочей документации.

- Согласование графиков поставок оборудования, материалов, перечня электрооборудования, монтируемого персоналом поставщиков, условий транспортирования.

- Принятие мер по обеспечению помещениями бригад, ИТР, производственной базы, складов с соблюдением требований ОТ, ПБ, ЭБ и ООС согласно СП 48.13330.

- Разработка проекта производства работ (ППР) (или заменяющего документа), ознакомление ИТР и бригадиров с рабочей документацией, сметами, решениями ППР, проверка смет и спецификаций.

- Приёмка по акту строительной части объекта под монтаж, мероприятия по ОТ, ПБ, ЭБ и ООС согласно ППР.

- Выполнение подрядчиком общестроительных и вспомогательных работ по договору.

Общие требования при подготовке к производству ЭМР:

- При приёмке оборудования в монтаж производится его осмотр, проверка комплектности (без разборки), проверка наличия и срока действия гарантий предприятий-изготовителей и паспортов на оборудование;

- Устранение дефектов и повреждений, обнаруженных при передаче электрооборудования, осуществляется в соответствии с Федеральный закон от 29 декабря 2004 г. № 190-ФЗ «Градостроительный кодекс Российской Федерации» и подрядным договором;

- Техническая документация для работ анализируется заказчиком и перед передачей её монтажной организации визируется штампом «Разрешается к производству работ».

Общий подход к организации ЭМР. В общем случае ЭМР предполагают две основные стадии:

- Заготовительные работы электромонтажных заготовок в мастерских (заводы, монтажные организации) и подготовительные работы на монтажных объектах:

- вне зоны монтажа изготавливают и собирают укрупнённые блоки – шинные, трубные, заземления, электропроводок, кабельных линий, и др;

- на монтажных площадках, при определённой готовности строительных работ, производят: разметку и подготовку трасс, закладку труб в фундаменты и др. строительные основания, установку закладных элементов для последующего крепления электрооборудования и конструкций, и др.

- ЭМР на объекте: установка на места электрооборудования и электроконструкций, прокладка по трассам электропроводок, подключение сетей к электрооборудованию.

3. Общие сведения о процедурах наладки

Общие сведения о процедурах наладки (ввода в эксплуатацию) по СП 76.13330.2016.

Пусконаладочными работами (ПНР) является комплекс работ, включающий проверку, настройку и испытания электрооборудования с целью обеспечения электрических параметров и режимов, заданных проектом.

Четыре этапа ПНР:

Подготовительный этап ПНР. Работы на объектах производятся на основании договоров, заключаемых с заказчиками. Перед заключением договора на объект направляется представитель наладочной организации, который на месте определяет объем работ на основе проектной документации, условия производства работ, сроки их выполнения.

На объектах составляются совмещённые графики строительно-монтажных и наладочных работ.

На проверку и испытания ответственного и сложного оборудования составляются специальные программы испытаний. Также наладочными организациями составляются типовые программы производства всех видов работ.

ПНР, совмещённое с ЭМР. Начало ПНР на этом этапе определяется степенью готовности строительно-монтажных работ: в электротехнических помещениях должны быть закончены все строительные работы, включая и отделочные, закрыты все проёмы, колодцы и кабельные каналы, выполнено освещение, отопление и вентиляция, закончена установка электрооборудования и выполнено его заземление.

Индивидуальные испытания электрооборудования. Под периодом индивидуальных испытаний понимается период, включающий монтажные и пусконаладочные работы, обеспечивающие выполнение требований, предусмотренных рабочей документацией, стандартами и техническими условиями, необходимыми для проведения индивидуальных испытаний отдельных машин, механизмов и агрегатов с целью подготовки оборудования к приёмке рабочей комиссией для комплексного опробования.

Началом данного этапа считается введение эксплуатационного режима на данной электроустановке, после чего ПНР должны относиться к работам, производимым в действующих электроустановках.

На этом этапе пусконаладочная организация производит настройку параметров, уставок защиты и характеристик электрооборудования, опробование схем управления, защиты и сигнализации, а также электрооборудования на холостом ходу для подготовки к функциональным испытаниям (индивидуальным испытаниям технологического оборудования).

Целью проведения функциональных (поузловых) испытаний является подготовка технологических узлов или функционально технологической зоны (участка сети) к комплексным испытаниям электроустановки в виде пробных пусков электроустановки в целом.

Функциональным испытаниям технологического узла должно подвергаться всё электрооборудование, а также технологические (алгоритмические) функции РЗА и автоматизированных систем.

После проведения индивидуальных испытаний электрооборудование считается принятым в эксплуатацию.

Комплексное опробование электрооборудования. В период комплексного опробования выполняют проверку, регулировку и обеспечение совместной взаимосвязанной работы оборудования в предусмотренном проектом технологическом процессе на холостом ходу с последующим переводом оборудования на работу под нагрузкой и выводом на устойчивый проектный технологический режим.

Включение энергоустановок в работу по проектной схеме для опробования проводится после их временного допуска в эксплуатацию в соответствии с требованиями Федеральной службы по экологическому, технологическому и атомному надзору.

Комплексное опробование считается проведённым при условии нормальной и непрерывной работы электрооборудования в течение 72 ч.

4. Эксплуатация электрооборудования

Эксплуатация оборудования предполагает:

- управление, регулирование (в том числе оперативное управление);

- организацию системы ТОР;

- обеспечение и контроль соблюдения требований по ОТ и ПБ, информационных элементов.

Система ТОР обеспечивается организацией следующих процедур:

- контроль технического состояния (КТС);

- технический осмотр;

- техническое обслуживание (ТО);

- техническое освидетельствование;

- текущий, капитальный ремонты и испытания.

Система планово-предупредительных ремонтов (ППР) может быть реализована на базе следующих типов ремонтов:

- регламентированный: ремонт выполняется с периодичностью и в объёме, установленном в эксплуатационной документации независимо от технического состояния составных частей оборудования в момент начала ремонта;

- по техническому состоянию: контроль технического состояния выполняется с периодичностью и в объёме, установленном в НТД, а момент начала ремонта и объем восстановления определяется техническим состоянием;

- смешанный: ремонт выполняется с периодичностью, установленной в НТД, а объем операций восстановления формируется на основе требований эксплуатационной документации с учётом технического состояния;

- по потребности (отказу): ремонт оборудования производится только в случае отказа или повреждения составных частей оборудования.

Примечание. Современные системы ТОР предприятий в отношении ответственного электрооборудования, как правило, предусматривают комбинированную систему регламентированного ремонта и ремонта по техническому состоянию.