Содержание страницы

1. Стиральная машина автоматическая с фронтальной загрузкой

Стиральные машины автоматические (СМА) – стиральные машины, у которых управление процессом стирки тканей выполняется в соответствии с заданной программой.

Бытовые стиральные машины классифицируются:

- по номинальной загрузке;

- по способу загрузки: с верхней загрузкой, с фронтальной загрузкой («Ф»);

- по возможности подогрева воды и подсушивания белья после отжима стиральные машины подразделяют:

- на машины с маломощными нагревателями, обеспечивающими нагрев теплой воды температурой 5–55 °С до температуры стирки;

- машины с нагревателем, обеспечивающим нагрев холодной воды температурой 10–20 °С до температуры стирки;

- машины с нагревателем, обеспечивающим полный нагрев воды и подсушивание белья после отжима.

Основными параметрами стиральных машин являются: номинальная загрузка белья, (максимальное количество сухого белья, которое может быть обработано за один цикл операций); номинальная потребляемая мощность электропривода при стирке белья, Вт; номинальная потребляемая мощность электропривода при отжиме белья, Вт; номинальная потребляемая мощность электронагревательного устройства, Вт, и масса, кг.

Номинальной загрузкой машины считается загрузка, соответствующая работе машины с максимальным количеством воды, на которое рассчитана машина, и максимальное количество сухого белья.

Машины должны стирать, полоскать и отжимать изделия без механических повреждений тканей.

Бытовые стиральные машины автоматические (СМА) предназначены для стирки белья по заданной программе. Стирка, замачивание и полоскание осуществляются механическим перемешиванием белья, помещенного в перфорированный барабан в стиральном растворе. Отжим белья осуществляется центрифугированием белья в том же барабане.

Процессы стирки в этих машинах полностью автоматизированы: залив и слив воды для всех операций, ввод моющих средств, замачивание, стирка с нагревом воды с бельем в баке стиральной машины до заданной температуры, полоскание и отжим. Разнообразный выбор программ позволяет стирать белье разной степени загрязненности, прочности, из тканей различной химической структуры качественно и не снижая степени износа.

Для автоматического управления процессами стирки с учетом физико-химических и механических процессов в барабане и свойств тканей, в автоматических стиральных машинах установлен целый ряд приборов контроля и регулирования процессов стирки, осуществляющих взаимодействие органов машин в определенной, заранее заданной последовательности во времени. К ним относят командоаппарат, задающее устройство, датчик-реле уровня стирального раствора и т. п.

Непосредственно процесс стирки осуществляется в барабане стирального бака с помощью исполнительных органов: электромагнитного клапана, электродвигателя привода барабана, электронасоса, электронагревателя.

Автоматические стиральные машины отличаются по конструкции, по примененным электрическим схемам и используемым элементам автоматики.

Технические показатели стиральных машин регламентируются СТБ 1585-2005 «Машины электрические стиральные автоматические бытового назначения. Общие технические условия», ГОСТом 275704-87 «Безопасность бытовых и аналогичных электрических приборов», ТУ 120 120850-89 ТУ 37-461-038-93, ТУ 23.578 9514.1.53-92 и другими нормативными документами.

Из показателей надежности стиральных машин нормируют их долговечность, безотказность и сохраняемость при транспортировании. Машины не должны терять работоспособность после испытания на транспортную тряску.

Две основные группы, на которые можно разделить автоматические стиральные машины, это машины с фронтальной и с верхней загрузкой белья. Машины с фронтальной загрузкой бывают только барабанного типа, машины с верхней загрузкой могут иметь как горизонтальный, так и вертикальный барабан (последний тип стиральных машин популярен в Америке и странах Дальнего Востока). Стиральные машины с фронтальной загрузкой различаются по геометрическим размерам. Наиболее массовым является «стандартный» размер – высота 85 см, ширина 60 см, глубина 55–60 см. Машины, корпус которых имеет глубину менее 55 см, относят к категории «узких». Естественно, загрузка белья в такие машины уменьшена с 5 кг до 3–3,5 кг.

1.1. Основные элементы стиральной машины с фронтальной загрузкой

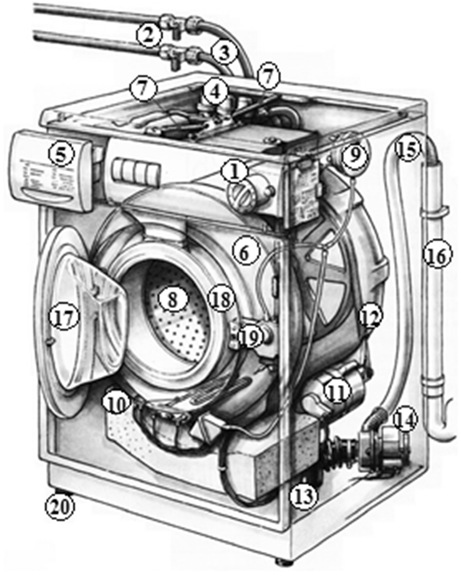

Корпус машины (рис. 1) выполнен из листовой углеродистой стали и состоит из штампованных деталей, соединенных между собой сваркой. Сверху корпус закрывается крышкой, которая крепится винтами. Корпус машины окрашен белой краской. Внутри корпуса установлен бак с закрепленным на нем двухскоростным электродвигателем привода барабана. Бак подвешен на двух цилиндрических пружинах, которые крепятся к упорам корпуса. К нижней части бака с двух сторон приварены амортизаторы, прикрепленные к нижней части корпуса машины. Эта система вместе с противовесами служит для уменьшения вибрации машины при работе.

Рис. 1. Конструкция стиральной машины с фронтальной загрузкой: 1 – ручка программирования; 2 – вентили горячей и холодной воды; 3 – подводящие шланги; 4 – впускные клапаны; 5 – дозатор детергента; 6 – стационарный бак; 7 – пружина подвески; 8 – вращающийся барабан; 9 – выключатель регулятора уровня воды; 10 – нагревательный элемент; 11 – электродвигатель; 12 – приводной ремень; 13 – водосборник; 14 – насос; 15 – выпускной шланг; 6 – сливной стояк; 17 – дверца; 18 – уплотнение дверцы; 19 – защелка дверцы; 20 – регулируемые ножки

Нагрев раствора в баке осуществляется при помощи нагревательного элемента (ТЭНа), а контроль за температурой раствора – с помощью термостата, температурный датчик которого установлен внутри бака. Белье загружается в перфорированный барабан через люк. Выбор программы стирки осуществляется поворотом рукоятки программатора. Барабан установлен внутри бака и вращается в подшипниковом узле, расположенном в крестовине. Вращение барабану передается от электродвигателя через ведомый шкив и приводной ремень. Барабан внутри имеет три ребра для лучшего перемешивания белья в процессе стирки.

Сзади машины в верхней части корпуса расположен блок подключения к водопроводной сети, который состоит из двух электромагнитных клапанов, соединенных шлангами с распределителем моющих средств (диспенсер). Уровень воды в баке регулируется с помощью реле уровня .

В верхней части корпуса расположена пластмассовая панель управления, на которую выведены рукоятка командоаппарата, клавишный переключатель для переключения режимов стирки, индикаторная лампа, сигнализирующая о работе машины, ручка бункера распределителя моющих средств. На панели управления нанесены наименования программ. В нижней части машины установлены сливной насос, который служит для откачки отработанного моющего раствора, съемный фильтр, закрывающийся крышкой, расположенной на передней стенке корпуса, конденсатор. Машина снабжена шлангами для подвода горячей и холодной воды и сливным шлангом.

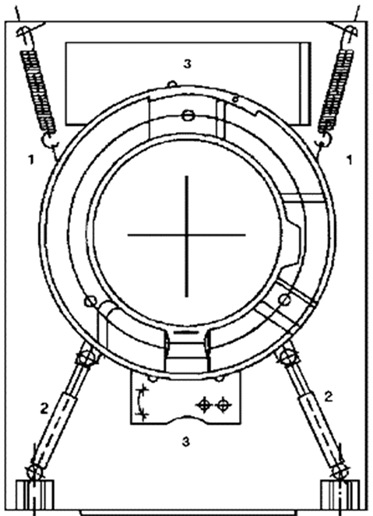

Типы систем подвески бака. Назначение системы подвески – снизить амплитуду колебаний бака, возникающую при работе стиральной машины из-за дисбаланса белья в барабане. Для этой цели к баку также крепятся утяжеляющие его противовесы, которые выполняются из чугуна или бетона. Противовесы могут располагаться над баком, под ним или на передней крышке бака, а общая их масса достигать 20–30 кг. Противовесы из бетона имеют меньшую стоимость, однако из-за своей хрупкости могут расколоться при сильных ударах во время транспортировки. В ряде моделей бетонные противовесы заключены в пластиковую оболочку, что обеспечивает их сохранность даже при экстремальных ударных нагрузках.

Бак подвешен на пружинных и установлен амортизаторах (рис. 2). При возникновении резких колебаний бака шток амортизатора оказывает давление на поршень внутри цилиндра. Поршень имеет специальную прокладку, пропитанную невысыхающей смазкой, которая также обеспечивает повышенное трение поршня. По окончании воздействия возвращения пружина приводит поршень и шток в исходное положение. К баку штоки амортизаторов крепятся с помощью целого набора специальных вкладышей и прокладок из резины.

Рис. 2. Схема подвески бака машины: 1 – пружины; 2 – амортизаторы; 3 – противовесы

Виды приводов. Традиционным способом передачи крутящего момента от вала электромотора на вал барабана является ременная передача (рис. 3). Но при всей своей простоте такая передача не лишена недостатков: из-за трения о шкив барабана ремень постепенно изнашивается и время от времени требует замены. Кроме того, работа стиральной машины с ременной передачей сопровождается вибрациями, шумом и потерями энергии, да и компактностью такая передача не отличается.

Рис. 3. Ременная передача вращения от электродвигателя к барабану

В качестве ведущих (именно тех, от которых передается вращающий момент) двигателей, применяются однофазные асинхронные и коллекторные двигатели различных типов.

1. Асинхронные двигатели. В некоторых СМА применяются также асинхронные двигатели с дополнительными обмотками и даже с тахогенератором. В режимах стирки обмотки коммутируются как обычно: контактами программатора, а при отжиме подключается дополнительная обмотка и электронный модуль. Такой способ позволяет добиться хорошей раскладки белья перед отжимом: барабан с бельем начинает вращаться на самых малых оборотах, затем скорость вращения постепенно увеличивается. Постепенно с увеличением оборотов прилипают и удерживаются сначала легкие, а потом и тяжелые предметы белья. Так осуществляется балансировка барабана с бельем.

Чтобы обеспечить приемлемую раскладку белья, в СМА с обычными асинхронными двигателями (а заодно и увеличить скорость вращения барабана при отжиме) применяют различные шкивы вариаторного типа. Внутри находятся три небольших цилиндрических груза. Для них в подвижной части шкива отштампованы специальные пазы. При наборе скорости вращения грузы под действием центробежных сил разъезжаются в стороны от центра и перемещают подвижную часть шкива. При этом приводной ремень плавно выходит на больший диаметр шкива, и скорость вращения шкива барабана также увеличивается. Передаточный (приводной) ремень в данном случае клиновидный или клиновой.

2. Коллекторные двигатели. Для такого привода применяются специальные поликлиновые ремни, обеспечивающие лучшее сцепление со шкивом двигателя. Шкив двигателя имеет канавки, соответствующие профилю ремня. На основе данных, полученных с тахогенератора, микроконтроллер определяет степень дисбаланса барабана с бельем. Перед началом отжима барабан прокручивается сначала в одну сторону (допустим, белье поднимается наверх), затем в другую сторону (белье падает вниз). Микроконтроллер сравнивает длительности импульсов от этих вращений и в соответствии с программой «принимает» решение: продолжить отжим (вращение), увеличить скорость вращения или прекратить и начать заново раскладку белья в барабане. В некоторых моделях с дисбалансом борются путем установки под баком концевых выключателей. При возникновении слишком большой амплитуды колебаний бак специально отштампованными на нем выступами вызывает срабатывание концевых выключателей, и вся схема питания тогда переводится снова в режим раскладки белья.

3. Несколько лет назад на отечественном рынке появились стиральные машины с прямым приводом (рис. 4). Часто для его обозначения используется аббревиатура DD, от английского Direct Drive – прямой привод. Такие машины выпускает южнокорейская корпорация LG (серия Intello washer). Электродвигатель в них надет прямо на ось барабана. Отсутствие передаточных элементов делает привод машины компактным, значительно снижает уровень шума и вибраций, позволяет оптимизировать расход электроэнергии.

Рис. 4. Электродвигатель прямого привода (LG)

Мощный и надежный электродвигатель прямого привода состоит из статора с набранными на нем 36 катушками индуктивности и ротора, представляющего собой постоянный магнит. Двигатель не имеет щеток, работает тихо, а в сборе с баком и барабаном представляет собой компактную конструкцию.

Устройства для блокировки загрузочных люков. Для предотвращения открывания люка стиральной машины с фронтальной загрузкой в процессе стирки применяются различные типы замков:

- Замки с электромагнитом. Принцип действия: защелки, запирающие люк СМА, все время удерживаются пружиной. При включении СМА в сеть и при нажатии кнопки открывания люка, защелка втягивается внутрь катушки электромагнита и становится возможным открыть загрузочный люк.

- Замки с термоэлементами. Основу термозамка составляют специальные термоэлементы и биметаллическая пластина (одна или две). Термоэлемент представляет собой полупроводниковый резистор с положительным температурным коэффициентом. Этот резистор резко увеличивает свое сопротивление, когда превышена его некоторая характеристическая температура. Конструктивное исполнение таких замков также очень разнообразно.

Элементы для регулировки и контроля температуры (датчик температуры). Термостаты. Для установки и контроля температуры воды при стирке или воздуха при сушке применяются термостаты различных конструкций. Термостаты могут быть регулируемыми, нерегулируемыми и защитного типа. Служит для контроля заданной температуры воды в баке.

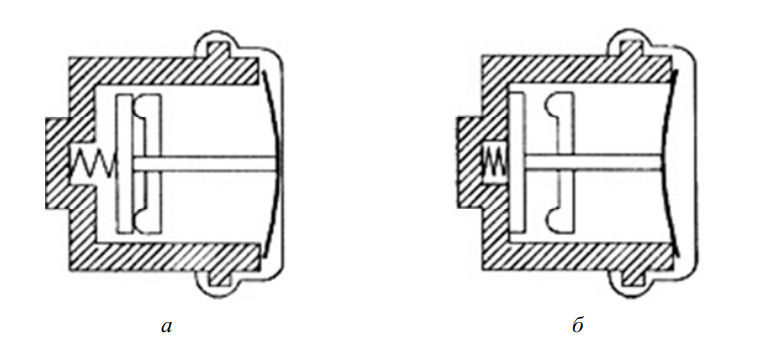

Принцип действия термостата (рис. 5) основан на температурной деформации металлов. Используется пара скрепленных пластин, выполненных из металлов с различными коэффициентами теплового расширения (сталь и медь). Они образуют биметаллическую пластинку, скрепленную по всей длине. Такая пластина при нагреве прогибается в сторону металла с меньшим коэффициентом теплового расширения. За счет этого воздействия происходит замыкание контактов. Такой термостат называется «нормально-разомкнутым». Если при нагреве цепь термостатом разрывается, то он называется «нормально-замкнутым».

Рис. 5. Принцип действия термостата: а – замкнуто; б – разомкнуто

- Основу нерегулируемого термостата составляет биметаллическая мембрана сферической формы. Термостаты с мембраной устанавливаются в бак СМА таким образом, чтобы его металлический корпус с мембраной имел непосредственный контакт со средой внутри бака. Принцип действия нерегулируемых термостатов простой: при нагревании до определенной температуры (той, на которую рассчитан термостат), биметаллическая мембрана практически мгновенно выгибается в обратную сторону. При этом она перемещает также и керамический плунжер (керамический стерженек диаметром 1,5–2,5 мм), который в свою очередь размыкает исполнительные контакты. После остывания мембрана принимает первоначальную форму, и исполнительные контакты вновь замыкаются.

- Защитные термостаты имеют в основе биметаллическую мембрану. В отличие от регулируемых термостатов мембрана в защитном после остывания не возвращается в первоначальное положение. Для повторного включения после остывания в корпусе термостата сделана специальная кнопка, которая при нажатии возвращает мембрану в первоначальное положение. По конструкции термостаты бывают сдвоенными и совмещенными. В обоих имеется по две мембраны, настроенные на разные температуры.

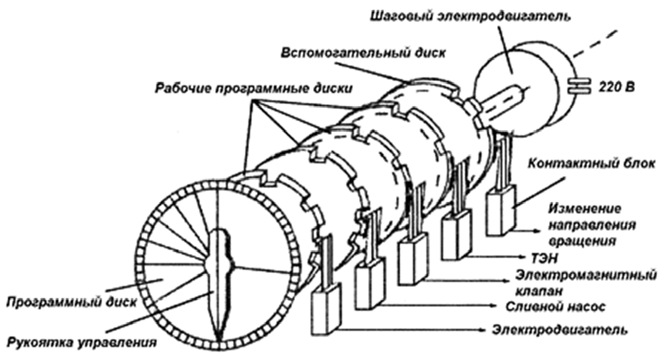

Командоаппарат. Служит для координации всех исполнительных устройств автоматической стиральной машины. С помощью командоаппарата задается набор необходимых операций, их длительность, последовательность проведения. Управление происходит путем замыкания и размыкания контактов цепи питания. Наиболее распространен электромеханический командоаппарат дискового типа (рис. 6). Он состоит из набора программных дисков (кулачков) и контактов, которые размыкаются или замыкаются при повороте дисков. Вращение насаженных на ось дисков осуществляет шаговый электродвигатель, питающийся от сети 220 В.

Рис. 6. Принцип действия командоаппарата

Выступы программных дисков поднимают подвижный контакт, замыкая цепь питания соответствующего исполнительного устройства. Установка программных дисков в заданное пользователем положение осуществляется с помощью рукоятки, выведенной на панель управления. Этим устанавливается заданная программа стирки. Количество программных дисков определяется заложенным разработчиком количеством программ стирки.

Программные диски по своему назначению делятся на две группы: рабочие (основные) и вспомогательные (скоростные, реверсивные). Рабочие диски управляют электромагнитным клапаном, двигателем, нагревателем, сливным насосом. Вспомогательные диски управляют изменением направления вращения барабана во время стирки и сушки, а также специальными программами стирки и отжима. Программные диски совершают дискретные повороты (шаги). Полный оборот диска обычно составляет 60 шагов.

В зависимости от конструкции командоаппарата время полного оборота составляет 90–300 минут. Время нахождения контактов в замкнутом положении определяется профилем программного диска. Для наглядного отображения положения контактов на каждом шаге выполнения программы строится циклограмма командоаппарата.

Системы управления автоматических стиральных машин. Наиболее распространенной системой управления автоматических стиральных машин является электромеханическая (с командоаппаратом, рассмотренным выше). Кроме нее существуют смешанные и электронные системы управления. Управление происходит как основными операциями (две стирки, полоскание, отжим, сушка), так и операциями по обеспечению заданных уровня и температуры воды. Продолжительность основных операций задается конструктором при создании программ стирки. А продолжительность, например, нагрева воды определяется напряжением питающей сети, температурой поступающей в бак воды.

Продолжительность заполнения бака водой – давлением воды в питающей магистрали, степенью засоренности фильтра. Поэтому конец каждой из этих операций – срабатыванием реле уровня и температуры, рассмотренных выше. Главным в этой системе является командоаппарат, взаимодействующий с датчиками температуры и уровня, управляющий всеми исполнительными устройствами стиральной машины. Электронная система управления приходит на смену рассмотренной выше в более дорогих моделях стиральных машин. Главной в этой системе является электронная плата управления, содержащая систему питания и микропроцессор. Система осуществляет полное автоматическое управление работой стиральной машины по заданной пользователем программе. Кроме того, она производит контроль работы систем безопасности стиральной машины. Предусмотренные тестовые программы осуществляют диагностику работоспособности машины.

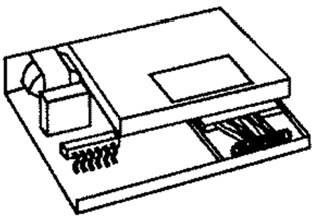

Электронный модуль управления (рис. 7) бывают двух типов:

- в первом типе присутствует электромеханический программатор со всеми своими функциями: подключение ТЭНа, переключение направления ведущего мотора, включение сливного насосапомпы и т. д.;

- во втором типе модулей – управление всеми силовыми элементами: двигателем, ТЭНом, насосом, клапанами, осуществляется с помощью электронных ключей на основе мощных полевых транзисторов или симисторов.

Рис. 7. Внешний вид электронного устройства управления

Бак стиральной машины. Бак может выполняться из стального листа, который во избежание коррозии хромируется (так называемые «нержавеющие» баки) либо эмалируется. В последние десятилетия все большее распространение получают баки из пластмасс, эти материалы фирмы-производители называют по-разному: poliplex, carboran, polytenax, silitech и т. д.

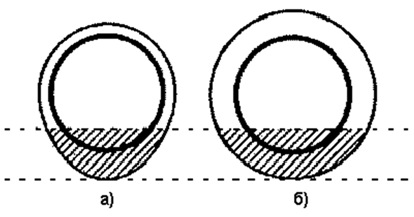

Обычно бак имеет форму круглого цилиндра. В ряде моделей фирмы Candy для дополнительной экономии воды при стирке бак имеет овальную форму (рис. 8).

Рис. 8. Бак стиральной машины: а – овальной формы; б – цилиндрической формы

Пластмассовые баки дешевле и технологичнее металлических, стойки к коррозии, их материал обладает более низким по сравнению с металлом коэффициентом теплопроводности, хуже проводит звук, в результате чего уменьшается шум при работе машины и тепловые потери при нагреве воды. Главный недостаток пластмассовых баков – хрупкость, которая приводит к обламыванию крепежных ушек и образованию трещин при сильных ударах во время транспортировки стиральной машины.

Барабан стиральной машины. Барабан всегда выполняется из нержавеющего материала и представляет собой перфорированный цилиндр, в который при стирке помещается белье. В машинах с верхней загрузкой укреплены оба конца оси барабана, в машинах с фронтальной загрузкой барабан крепится консольно. В машинах с верхней загрузкой барабан имеет люк для загрузки белья. На внутренних стенках барабана практически у всех современных стиральных машин имеются трехгранные выступы, зацепляющие белье при вращении барабана. Во многих моделях эти выступы заполняются водой при прохождении барабаном нижней части бака, а затем эта вода изливается на белье через выполненные в грани отверстии перфорации («эффект орошения»).

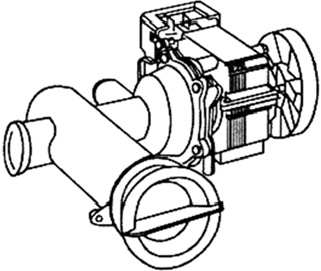

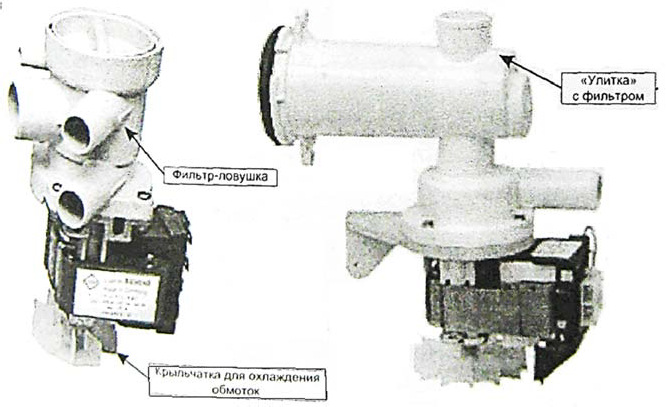

Гидравлическая система стиральной машины. Гидравлическая система включает в себя входные электромагнитные клапаны, распределитель моющих средств, сливной насос и набор патрубков, соединяющих эти компоненты с баком стиральной машины, а также шланги налива и слива воды. Сливной насос часто конструктивно объединяется с фильтром, который улавливает предметы, оторвавшиеся от одежды или выпавшие из ее карманов (пуговицы, монеты и т. д.), и препятствует их попаданию в канализацию. Для извлечения этих предметов из насоса в цокольной части стиральной машины предусматривают крышку, через которую можно произвести очистку насоса.

Сливной насос—помпа. Для удаления (откачки) воды или моющего раствора из бака СМА по окончании программы стирки служат центробежные насосы-помпы (рис. 9) разнообразных конструкций.

Рис. 9. Внешний вид насоса помпы

Датчик давления. Применяются различные датчики давления (реле уровня или прессостат, рис. 10).

- Одноуровневый датчик давления (ДД). Принцип работы: при поступлении воды в бак СМА воздух, который находится в шланге давления и в нижней камере ДД, оказывает давление на длинную резиновую диафрагму(мембрану). На диафрагме есть нажимная площадка. Поскольку под воздействием давления воздуха диафрагма выгибается, то нажимная площадка давит наконечником на пружину контактной группы ДД. По достижении нужного уровня воды в баке контакты переключаются, отключается питание от клапанов подачи воды.

- Многоуровневый ДД. Позволяет обеспечивать разный уровень воды в баке. Рассмотрим конструктивные особенности на примере трехуровнего ДД. Он содержит три группы перекидывающихся контактов. Все они расположены в верхней части корпуса ДД – над мембраной (диафрагмой). Для соблюдения очередности переключения в ДД используется разноплечее коромысло, а контактные пружины имеют разную толщину.

- Малогабаритный ДД. Внутри также, как и у других ДД, есть и резиновая диафрагма (мембрана), и пластмассовая площадка с нажимным наконечником, но нет коромысла, так как в этом ДД только одна контактная пара. Но прибор имеет на верхней части корпуса четыре контакта вместо трех. Четвертый контакт при дальнейшем повышении уровня воды в баке (допустим, открылся и не закрывается клапан подачи воды) включается и подает напряжение питания на сливной насос-помпу, и начинается откачка воды или моющего раствора из бака.

- ДД, в которых переключающие контакты вообще отсутствуют, т. к. в них нет необходимости. Вместо них применен колебательный контур. Контур подключен к специальной схеме генератора колебаний. Принцип действия: при увеличении уровня воды в баке резиновая мембрана перемещает ферритовый сердечник колебательного контура, и в результате этого изменяется частота колебаний на выходе генератора.

- ДД, которые применяются в СМА с микроконтроллерным управлением. В них сохранена резиновая диафрагма. Разница в конструкции верхней части корпуса. Например, есть вариант, где к контактным выводам на верхней части корпуса припаяна печатная плата с цепочкой резисторов, включенных последовательно. На плату с резисторами подается отдельное напряжение питания 5 В. При переключениях контактных пар ДД поочередно коммутируются резисторы и на контактном выходном разъеме платы формируются опорные напряжения, соответствующие каждому из уровней давления для управления заливом воды в диспенсер (распределитель моющих средств) для разных этапов стирки.

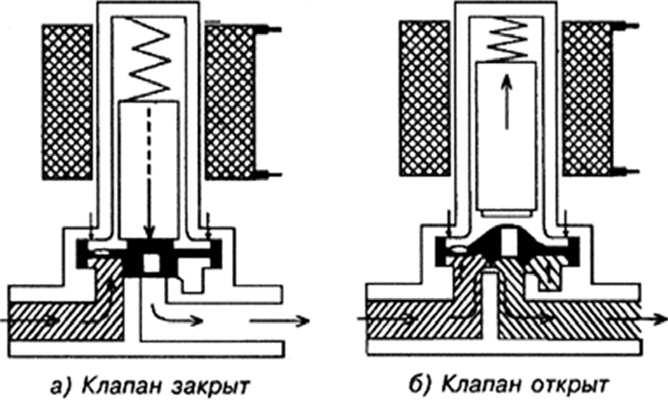

Рис. 10. Внешний вид датчиков давления (реле уровня)

Входной клапан СМА. Для автоматической подачи воды из магистрали в бак СМА служит нормально закрытый электромагнитный клапан (рис. 11). В наиболее простых СМА установлен только один одинарный клапан, в более дорогих, например, рассчитанных на подключение и к холодной воде и к горячей, устанавливают несколько клапанов. Конструктивное исполнение этих клапанов разнообразно. Также существуют немного более сложные клапаны, которые называются многосекционными. С помощью их удобно регулировать скорость подачи воды в диспенсер (распределитель моющих средств). В нем установлены специальные вставки в выходной штуцер клапана. Эти вставки сделаны из пластмассовой основы с отштампованными выступами и резиновой шайбой. Либо они представляют собой цилиндры с отверстиями.

Рис. 11. Электромагнитный клапан

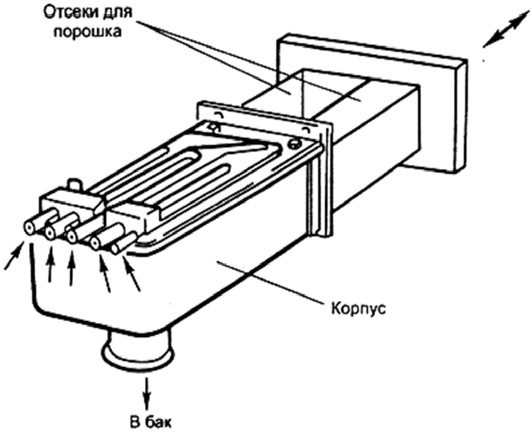

Распределитель моющих средств (диспенсер). Все автоматические стиральные машины снабжены специальными устройствами – выдвижными кассетами-лотками или контейнерами-диспенсерами для загрузки в них моющих средств перед началом стирки: стирального порошка, отбеливателя и кондиционера-ополаскивателя. В СМА с фронтальной загрузкой применяются выдвижные лотки с отделениями для предварительной и основной стирок. Они также имеют отделения с сифонами для отбеливателя и кондиционера. Управление лотками осуществляется по-разному. Это может быть лоток (рис. 12), в который вода подается из разных штуцеров, соединенных шлангами с электро-клапанами, которые подают воду в разных режимах работы СМА.

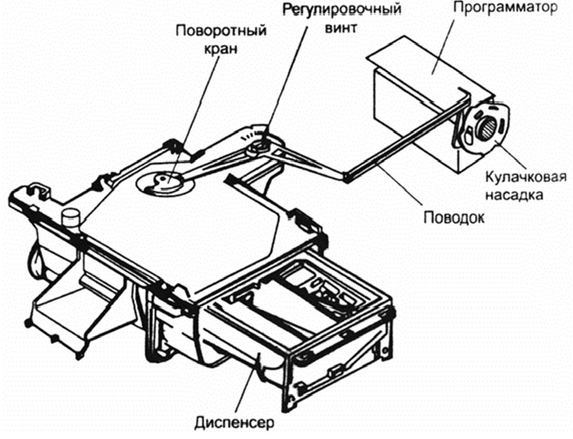

Также управление может осуществляться с помощью специального поворотного крана, вмонтированного во внешний корпус лотка (рис. 13). Подобные системы применяются в СМА, имеющих только один клапан для подачи воды. Поворотный кран, наливающий воду в разные отсеки лотка, управляется пластмассовым поводком, соединенным с кулачковой насадкой. В зависимости от положения насадки будет повернут и кран.

Рис. 12. Тип выдвижного лотка для моющих средств с электоромагнитными клапанами

Рис. 13. Системы управления поворотным краном лотка-контейнера в СМА с фронтальной загрузкой

Трубчатый электронагревательный элемент (ТЭН). ТЭН служит для нагрева воды в баке и представляет собой трубчатый корпус проволокой с высоким омическим сопротивлением, заключенной в изолятор из силикатного изолирующего материала.

ТЭНы бывают:

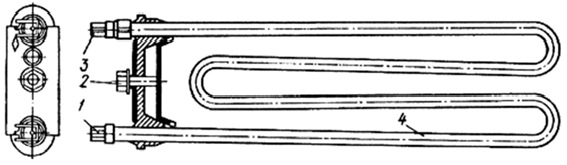

1. ТЭНы обычной конструкции (рис. 14) имеют внутри лишь предохранитель однократного действия: если он перегорает, ТЭН приходится заменять.

2. ТЭНы с системой защиты, которая может быть конструктивно разнообразна.

Рис. 14. Конструкция трубчатого электронагревателя (ТЭНа): 1, 3 – выводы; 2 –винт; 4 – трубка электронагревателя

Система защиты работает следующим образом: при перегреве растекается сплав, находящийся в торцах трубок. Внутри трубок находятся подпружиненные медные стержни. Концы этих стержней фактически припаяны легкоплавким припоем к торцам трубок. При перегреве один из стержней выталкивается пружиной и через керамический плунжер размыкает контакты питания.

Еще одна конструкция ТЭНа имеет систему защиты не менее эффективную на основе биметаллического стержня и микро-выключателя. Микро-выключатель укреплен шарнирно прямо на наружной скобе ТЭНа. При перегреве микро-выключатель разрывает цепь питания ТЭНа. Некоторые модели ТЭНов имеют отдельный термопредохранитель на температуру 157 С. Он вставлен в защитный термостойкий чехол, и в свою очередь чехол с предохранителем вставляется в металлическую тонкостенную гильзу, приваренную к наружной скобе ТЭНа и постоянно находящуюся в зоне нагрева в воде. Предохранитель также включен последовательно со спиралью ТЭНа.

Применяют и другие устройства защиты ТЭНов. Это специальные защитные термостаты на биметаллической основе, которые включаются последовательно со спиралью ТЭНа в цепь питания. В такой системе невозможна подача напряжения на выводы ТЭНа, если в баке по каким-то причинам нет воды. Мощность ТЭНа составляет 2 кВт. Это наибольший потребитель электроэнергии в стиральной машине. В сборе с ТЭНом предусмотрен термо-предохранитель, который прерывает цепь питания ТЭНа, если последний включится в баке без воды.

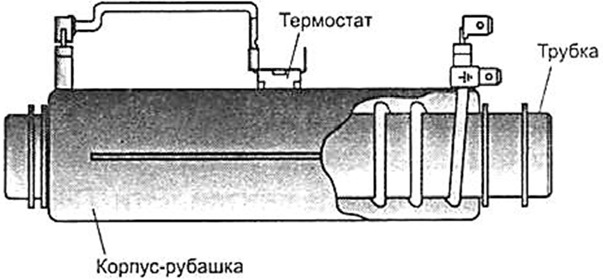

3. ТЭН проточного типа (рис. 15). В этой конструкции тоже используется трубчатый нагреватель. Он намотан в виде спирали на металлическую трубку, через которую прокачивается вода. Вся конструкция заключена в корпус-рубашку, на котором расположен защитный термостат.

Рис. 15. Конструкция ТЭНа проточного типа

2. Режимы стирки барабанных стиральных машин

Режим стирки барабанных машин включает следующие операции: предварительная стирка, основная стирка, полоскание, спецобработка, отжим.

Предварительная стирка предназначена для насыщения ткани моющими средствами, уменьшения адгезии и удаления основной части загрязнения, находящегося на поверхности ткани и в переплетениях между волокнами.

Для повышения отстирываемости и уменьшения потери прочности в результате скручивания ткани вводят реверсивные режим стирки, заключающийся в переменном изменении направления вращения барабана с паузой между вращениями.

Время предварительной стирки определяется временем нагрева моющего раствора до заданной температуры и временем набухания волокон. В процессе набухания происходит ослабление молекулярных связей волокна и загрязнения. Этот процесс практически завершается через 20–25 минут. Учитывая, что время нагрева составляет 15–20 минут, то время предварительной стирки в большинстве стиральных машин задается 20 минут.

Основная стирка. Производится при максимально допустимой температуре для данного вида ткани. Время основной стирки состоит из времени нагрева моющего раствора до заданной температуры tн и времени стирки после нагрева tс. Время tн зависит от температуры нагрева, температуры заливаемой воды, температуры окружающей среды и водного модуля. Водный модуль представляет количество воды в литрах на 1 кг сухого белья. В современных стиральных машинах оптимальное значение водного модуля для барабанных стиральных составляет 2,2–3,6 л/кг.

Чем больше водный модуль, тем больше времени требуется на нагрев воды. Время на нагрев воды, как правило, составляет 5–20 минут. Для снижения потери прочности ткани для основной стирки белья рекомендуется следующий режим механического воздействия: при нагреве раствора до 40 °С применять бережный режим; при нагреве раствора от 40 до 85 °С – нормальный, при достижении 85–90 °С – интенсивный. При достижении заданной температуры нагревательный элемент выключается, так как температура за это время снижается незначительно.

Полоскание. Процесс сводится к удалению из ткани остатков растворимых веществ, стирального раствора, отдельных частиц загрязнений, оставшихся в ткани. В процессе полоскания используется большое количество воды. Выбор правильной технологии полоскания может дать большую экономию воды. Для повышения качества полоскания во всех моделях предусмотрено интенсивное механическое воздействие. Эффективным методом повышения качества полоскания является введение промежуточного отжима между полосканиями длительностью 1–2 мин.

Отжим влаги из ткани. В СМА отжим является самой сложной технологической операцией. Отжим осуществляют при частоте вращения барабана от 630 до 1200 мин–1. При отжиме необходимо обеспечить равномерную раскладку белья в барабане. Поэтому используют специальные способы выхода на режим отжима с заданной частотой. К таким способам относится прерывистый режим, состоящий из нескольких простых фаз отжима, прерываемых во времени для обеспечения равномерного распределения массы белья вдоль обечайки барабана.

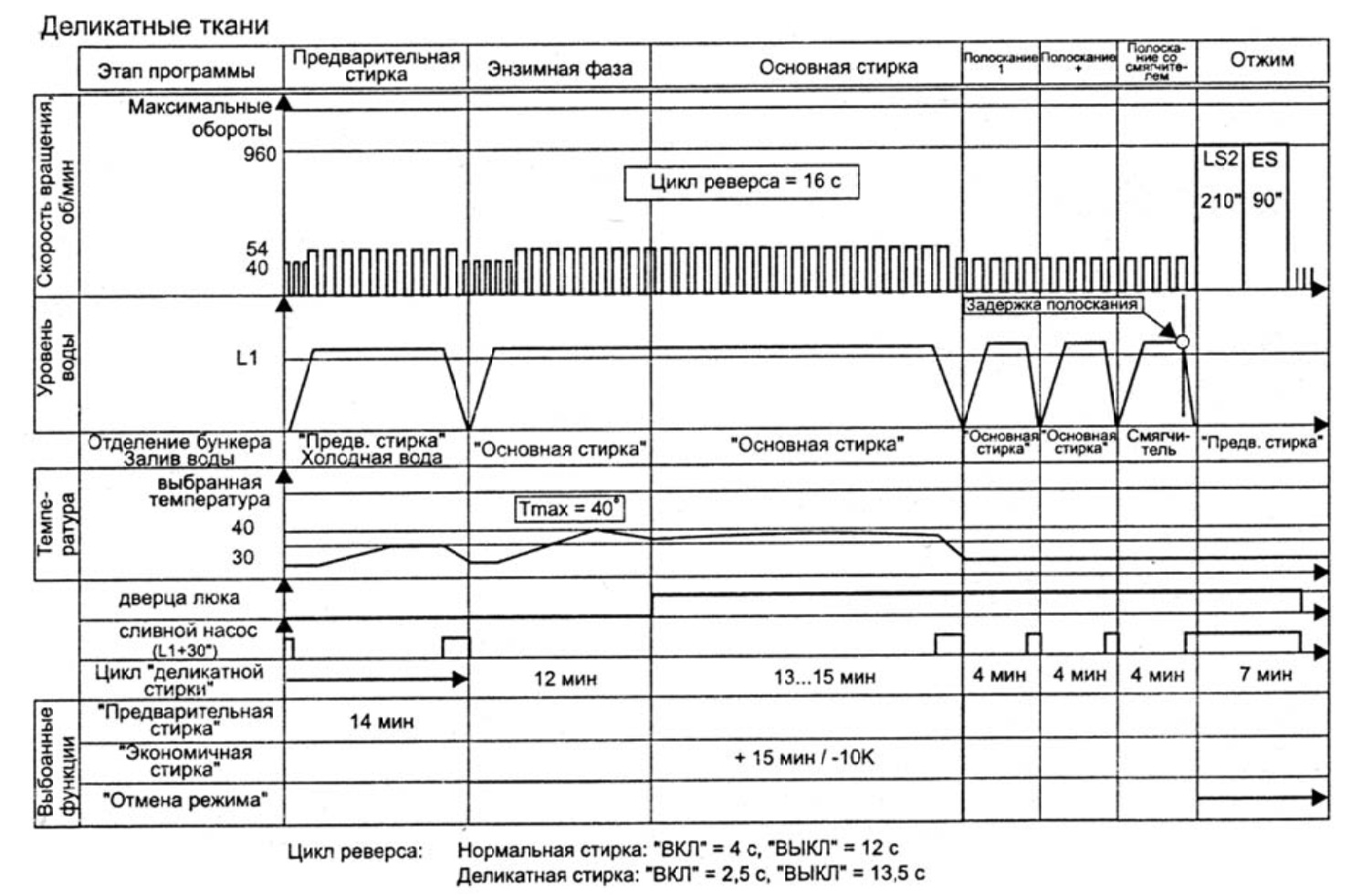

Для определения наиболее оптимальных параметров процесса стирки на основании многочисленных исследований были разработаны циклограммы стирки для различных типов белья, разной степени загрязнения и при различных температурах. Пример циклограммы стирки представлен на рис. 16.

Рис. 16. Пример циклограммы для режима деликатной стирки

3. Особенности стиральных машин с вертикальной загрузкой

Автоматические стиральные машины с люком вверху по своим функциям ничем не уступают СМА с горизонтальным люком. Они имеют все основные узлы, которые могут несколько отличаться своими конструктивными особенностями. Стиральные машины с вертикальной загрузкой делятся на машины с вертикальной осью вращения барабана и с горизонтальной осью вращения.

СМА с вертикальной осью вращения. Делятся на машины активаторного типа и машины с лопастными мешалками. Модели активаторного типа отличаются минимальными вибрациями и небольшим уровнем шума. В активаторной стиральной машине основные функции выполняет винтообразная деталь сложной формы. При вращении она интенсивно перемешивает белье, что обеспечивает высокую эффективность стирки. Однако она недостаточно бережно обращается с вещами. Белье быстро скручивается в жгуты. В некоторых ситуациях происходит блокировка электропривода. Отмеченные проблемы решают с применением импеллера. Крыльчатка этого типа вращается в разные стороны с высокой скоростью и может совершать качательные движения.

Производители специально подбирают размеры и места размещения лопастей для перемешивания без чрезмерного механического воздействия на вещи. В таком режиме приводной механизм выполняет свои функции бесперебойно. Повышают эффективность стирки с применением принудительной аэрации. Именно в активаторных модификациях устанавливают прозрачные крышки для оперативного наблюдения за процессом стирки. Следует отметить другие особенности техники этого типа, которые конструкторы часто применяют на практике: вместо классического ТЭНа используют подключение к магистрали с горячей водой. Это сокращает время рабочих циклов и уменьшает затраты на электроэнергию. В такой технике не нужна тщательная балансировка, как в барабанных моделях. Поэтому при высокой надежности допустима загрузка более 10 кг белья (с учетом ограничений конкретного производителя).

При вертикальном расположении оси упрощается равномерное распределение нагрузок, продлевается срок службы, уменьшается уровень шумов. Однако такие машины не получили широкого распространения. Меньший объем выпуска подразумевает большие производственные затраты, увеличение себестоимости. Также для объективности следует отметить скромный ассортимент

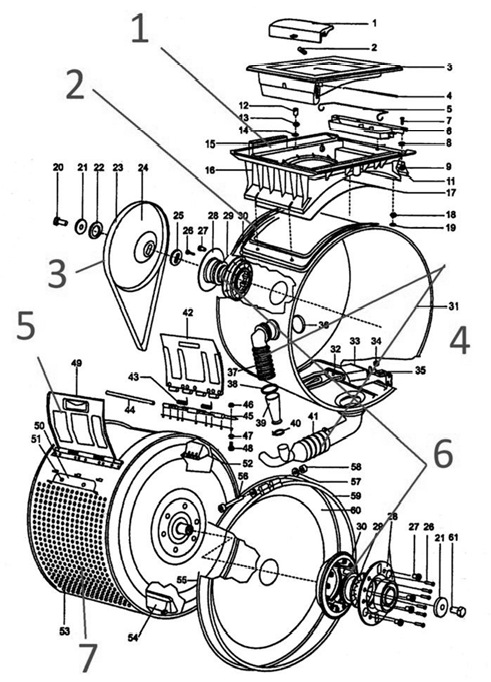

СМА с горизонтальной осью вращения. Компоненты барабанной стиральной машины с вертикальной загрузкой с горизонтальной осью вращения представлены на рис. 17. На этом чертеже крупными цифрами отмечены основные детали конструкции: специальный корпус бака (2) с вырезом в верхней части образует рабочий объем. К нему подсоединены шланги (4) для подачи воды и удаления отработанной жидкости вместе с загрязнениями и моющими средствами. Люк (1) в некоторых моделях делают прозрачным для оперативного контроля. Барабан (7) создают из надежной нержавеющей стали с перфорацией. Он закреплен горизонтально на двух опорах (6), которые не препятствуют вращению. Для загрузки вещей применяют люк (5) с двумя створками. В простейшем варианте пользователь сам поворачивает его в нужное положение. Дорогие модели техники выполняют аналогичную операцию автоматически. Ременной передачей (6) бак соединен с электрическим двигателем.

Рис. 17. Компоненты СМА с вертикальной загрузкой с горизонтальной осью вращения

Такие машины имеют ряд достоинств:

- Компактные размеры. Несмотря на то, что вместительность белья в данных стиральных машинах аналогична моделям с горизонтальной загрузкой, они имеют меньшие габариты. Это позволяет установить их в ограниченных пространствах без ущерба качеству работы.

- Экономичность пространства. Если для стиральных машин с горизонтальной загрузкой белья необходимо предусмотреть некоторое пространство для открытия дверцы люка, то при установке агрегатов с вертикальной загрузкой этого не нужно. Ведь люк открывается сверху.

- Удобство использования. Чтобы достать или уложить белье в барабан, не нужно многократно наклоняться или присаживаться, поскольку вещи загружаются сверху.

- Надежность конструкции. Барабан в стиральной машине держится на двух подшипниках, это снижает шанс выхода их из строя от перегруза или возникновения дисбаланса белья в барабане.

4. Принцип действия стиральной машины

Все СМА в своем составе имеют одинаковые функциональные цепи. Рассмотрим функциональную схему автоматической стиральной машины. Следует иметь в виду, что работа машины во всех режимах возможна только при закрытой дверце, поэтому во все цепи входит микро-выключатель блокировки дверцы (люка).

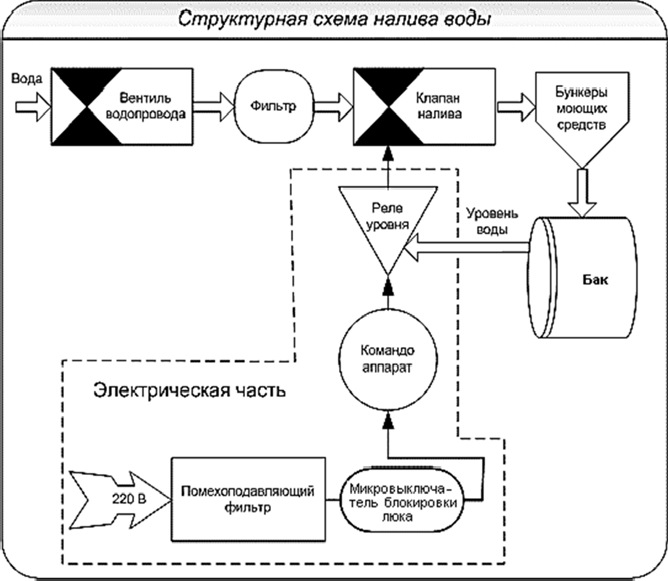

Система налива воды. От водопровода через открываемый вручную вентиль или систему AQUA-STOP, через фильтр грубой очистки вода подается на клапан налива. Этим клапаном управляет непосредственно реле уровня. Команды на срабатывание этого реле подает командоаппарат (рис. 18). Пройдя открытый клапан налива, вода смывает в бак стиральный порошок из соответствующего отдела бункера моющих средств. По заполнению бака моющим раствором до нужного объема срабатывает реле уровня. Клапан налива перекрывает воду.

Рис. 18. Структурная схема налива воды

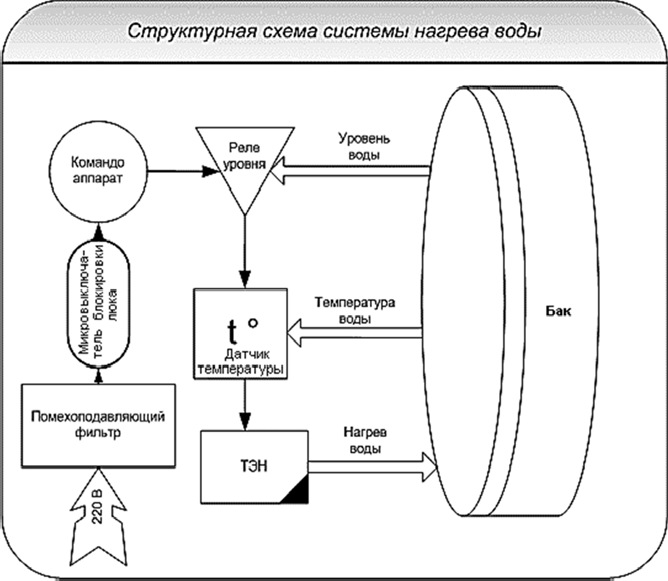

Система нагрева воды. В машину заливается, как правило, холодная вода. Поэтому воду для эффективной стирки необходимо подогреть до нужной температуры. Ее значение определяется заданным режимом стирки, и она лежит в пределах 40–90 градусов. Исполнительным устройством служит ТЭН (электронагреватель).

Командоаппарат дает команду на включение нагрева после заполнения бака, а на выключение – по срабатыванию датчика температуры (рис. 19).

Рис. 19. Структурная схема системы нагрева воды

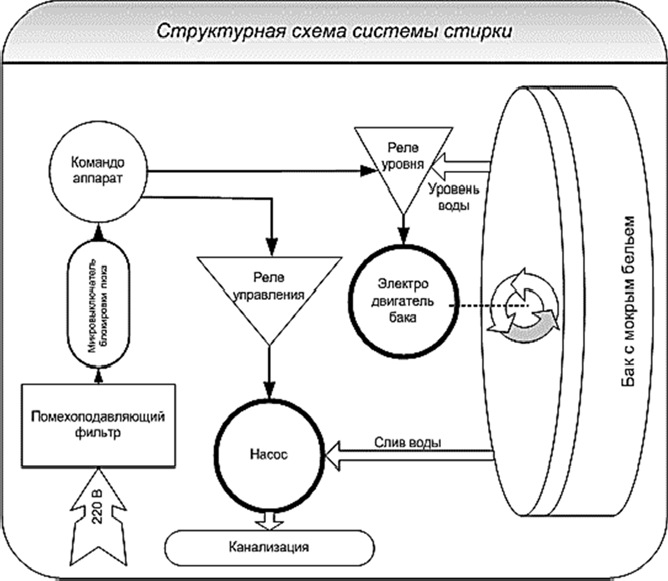

Система стирки. Задача данной системы – обеспечивать вращение барабана по заданной программе (сначала в прямом, затем после паузы в обратном направлении) в течение определенного времени (рис. 20). Барабан вращается в частично заполненным водой со стиральным порошком баке. Белье подхватывается ребрами, поднимается наверх, затем падает в воду. Процесс напоминает отбивание белья о воду. Кроме того, перфорированные ребра зачерпывают воду, проворачиваются в верхнее положение и выливают ее сверху на белье, имитируя дождь. При этом могут применяться дополнительные подрежимы, обеспечивающие повышение качества стирки. Например, в дорогих моделях система впрыска, при которой за счет специального насоса вода бьет сильной струей в белье, распластанное на стенках барабана. Вода принудительно прокачивается через ткань. Систему впрыска производители называют по разному: Актива, Джет, Душ, Гейзер.

Рис. 20. Структурная схема системы стирки

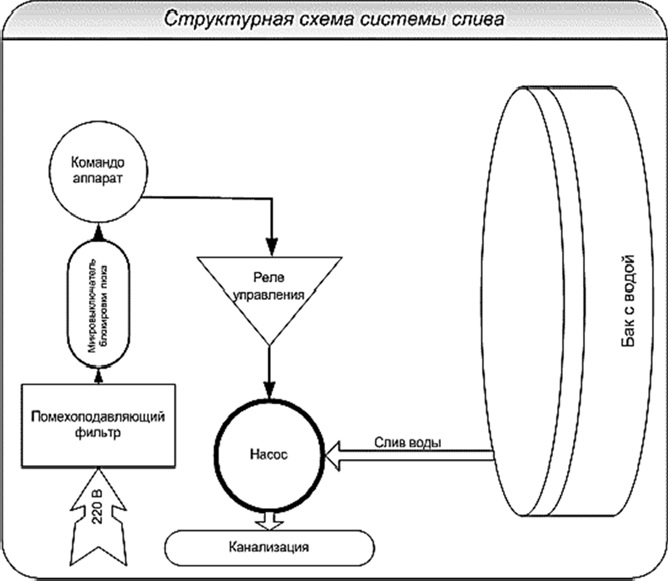

Система слива грязной воды (рис. 21). Ее исполнительной частью является насос, который включается по сигналу командоаппарата. При этом происходит перекачка воды из бака в канализацию. Режим слива включается как при окончании цикла стирки, так и в ходе отжима белья. Следует отметить, что длина сливного шланга должна быть минимально возможной и не превышать 2 метра. Для откачки воды в более удаленную канализацию двигатель должен постоянно работать в состоянии перегрузки.

Рис. 21. Структурная схема системы слива

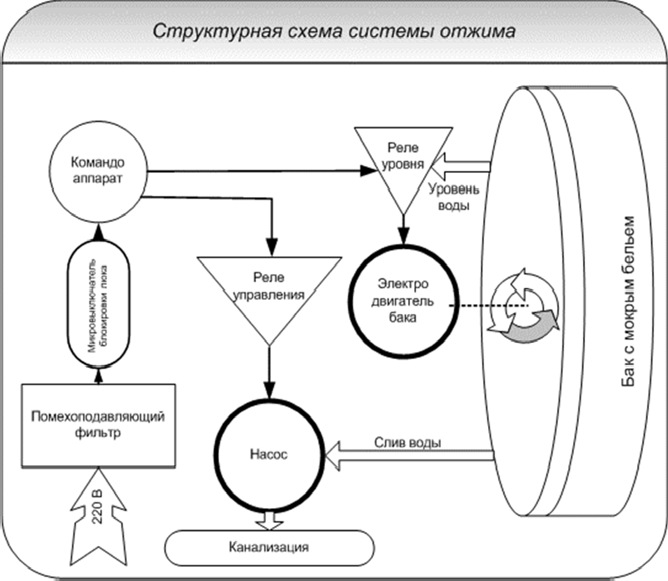

Система отжима. Исполнительным элементом этой системы является двигатель (рис. 22), вращающий с большой скоростью барабан с мокрым бельем. Чем выше эта скорость, тем суше белье выходит после отжима. У большинства автоматических стиральных машин число оборотов при отжиме лежит в пределах 400–1600 об/мин. У ряда машин число оборотов отжима может быть установлено пользователем, исходя из типа стираемого белья. Ступенчатая регулировка скорости вращения характерна для машин с асинхронным двигателем, а плавная – для машин с коллекторным двигателем. Команду на двигатель формирует командоаппарат и через реле уровня подает ее на двигатель. Последний начинает вращать барабан, разгоняя его до номинальной (или заданной пользователем) скорости. При накоплении в баке отжатой воды определенного объема срабатывает реле управления насосом отлива. Насос начинает перекачку отжатой воды в канализацию. По истечении заданного программой времени отжима командоаппарат отключает двигатель вращения бака и насос.

Рис. 22. Структурная схема системы отжима и слива отжатой воды

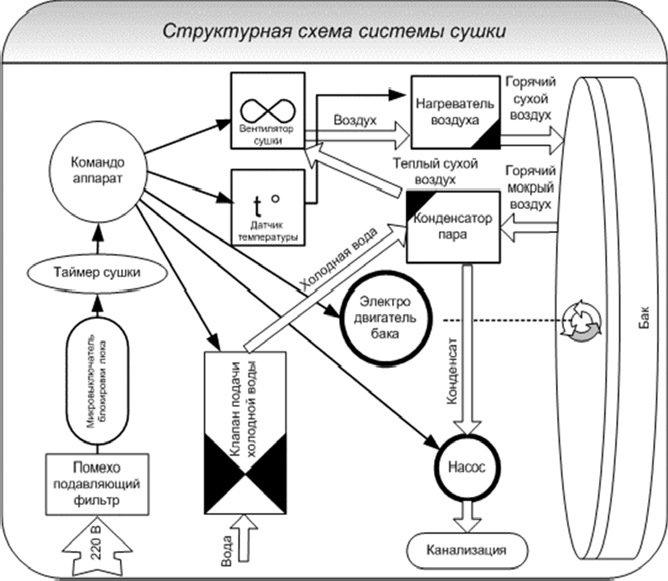

Система сушки. Представлена лишь в некоторых машинах, называемых стирально-сушильными (рис. 23). Сушка происходит горячим воздухом. Нагрев воздуха производится специальным нагревательным элементом. Вентилятор гонит мощный поток горячего воздуха в бак и барабан стирально-сушильной машины. Белье нагревается. Исходящий от горячего белья пар потоком воздуха увлекается в конденсатор пара. Для лучшей конденсации влаги через конденсатор пара прокачивается холодная вода. Пар конденсируется, а образовавшийся конденсат откачивается насосом в канализацию. Осушенный горячий воздух вновь поступает в барабан с бельем, и процесс повторяется Температуру воздуха при сушке можно выбирать в зависимости от вида ткани. В течении всего цикла сушки барабан вращается с переменной скоростью и направлением, чтобы белье сохло равномерно, без заминов. Степень остаточной влажности можно регулировать: от слегка влажного для немедленной глажки до полностью сухого, если белье не нужно гладить. Система сушки предусматривает сушку половинного объема от максимальной загрузки барабана. Полная сушка длится до трех часов.

Рис. 23. Структурная схема системы сушки

5. Гидромеханические процессы в барабанных стиральных машинах

При барабанном способе стирки механическое воздействие на ткань осуществляется не в результате движения потока моющего раствора, а путем механического перелопачивания изделий в стиральном барабане. Механическое воздействие заключается в том, что изделия при вращении в барабане захватываются расположенными внутри гребнями, поднимаются и под действием собственной массы падают в жидкость. Очевидно, что механическое воздействие тем больше, чем больше кинетическая энергия будет сообщена массе ткани, а, следовательно, определяется диаметром барабана, уровнем воды в баке, частотой вращения барабана, размером и числом гребней.

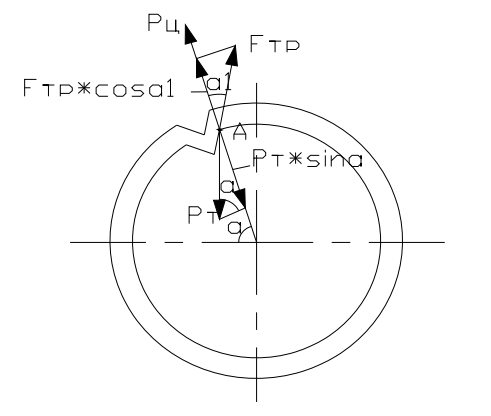

Рассмотрим силы, действующие на материальную точку А на внутреннем гребне барабана (рис. 24).

Рт = m · g — сила тяжести;

Рц = m · ω2 · R — центробежная сила;

Fтр = р · f — сила трения,

где р – давление материала на гребень; f – коэффициент трения; ω – угловая скорость барабана.

Рис. 24. Силы, действующие на материальную точку в барабане стиральной машины с горизонтальной осью вращения

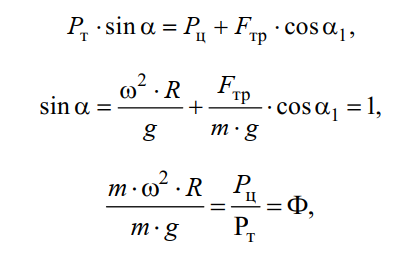

Угол подъема α точки А соответствует моменту, когда она начинает соскальзывать с гребня. При этом справедливо равенство:

где Ф – критерий Фруда или фактор разделения.

Критичный угол подъема:

где D – диаметр барабана.

Практически установлено, что оптимальный фактор разделения Фруда Ф для стиральных машин барабанного типа должен быть 0,85–0,9 при частоте вращения 50–60 об./мин.

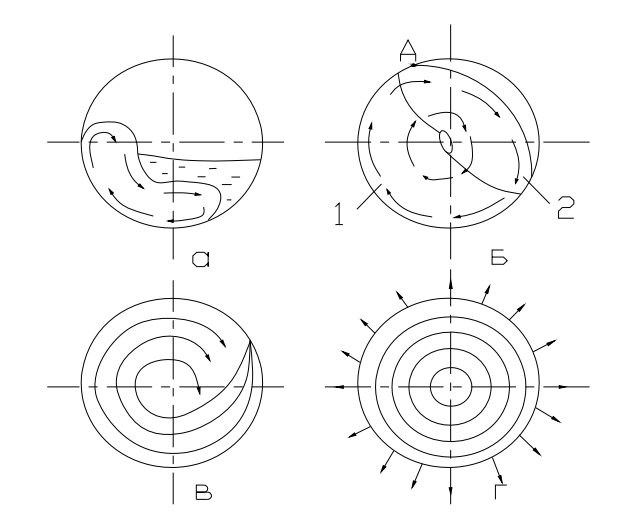

При небольшой частоте вращения (рис. 25, а) имеет место скользящий (лавинообразный) режим, при котором происходит постепенное соскальзывание верхних слоев ткани. При этом режиме Ф << 1, ω << ωкр .

С увеличением частоты вращения барабана ткань не соскальзывает, а поднимается на максимальную высоту и падает с максимальной кинетической энергией (рис. 25, б) – лавинно-водопадный режим (Ф < 1, ω < ωкр ).

Рассмотрим движение потока в этом режиме, различая две его части: восходящую 1 и нисходящую 2.

Рис. 25. Движение ткани в барабане стиральной машины: а – лавинообразный режим; б – лавинно-водопадный режим; в – критический режим; г – закритический режим

Восхождение потока изделий вместе с частью жидкости происходит из левого верхнего квандранта окружности барабана в правый нижний квандрант. При подъеме, выше горизонтального диаметра, положение точки А соответствует максимальной кинетической энергии. При отрыве точки от поверхности барабана часть энергии идет на деформацию изделия при ударе и создание динамического напора жидкости. При подъеме и падении изделий происходит обтекание их поверхности рабочей жидкостью под действием силы тяжести. Это вызывает резкое увеличение поверхностных сил трения. Силы трения, действуя на поверхностные загрязнения изделий, способствуют их сдвигу и удалению в раствор.

При дальнейшем увеличении частоты вращения, когда центробежные силы превышают силу тяжести, действующую на массу мокрой ткани, ткань прижимается к барабану в виде кольца и вращается вместе с ним (рис. 25, в) критический (водопадный) режим стирки (Ф = 1, ω = ωкр ).

При дальнейшем значительном увеличении частоты вращения происходит отжим воды из белья (рис. 25, г) закритический режим стирки (Ф >> 1, ω >> ωкр ).