Содержание страницы

3D-печать приобрела статус революционного подхода, который позволяет переместить процесс изготовления объекта (деталь, узел, конструкция) из традиционной сферы крупного производства в высокоэффективные малые предприятия и даже в домашнее производство. При этом речь идёт не только об изготовлении оригинальных или мелкосерийных деталях, но и о полноценном серийном производстве.

Сегодня 3D-печать используется от получения самых простых «поделок» до изготовления сложных медицинских протезов и производства деталей в авиационной, автомобильной и судостроительной областях.

Появление технологии 3D-печати следует отнести к 80-м гг. прошлого столетия. Именно в это время появились и стали развиваться процессы изготовления деталей, которые использовали в отличие от традиционного производства не удаление материала при механической обработке (фрезеровка, резка и т.п.), а наоборот – его постепенное добавление к изготавливаемой детали до тех пор, пока она не принимала требуемую форму или функциональное назначение. При этом в основе этих технологий всегда лежала трёхмерная модель детали, которая формировалась в САПР или её получали, используя специальные технические и программные средства.

Такие технологии назвали аддитивным производством (Additive Manufacturing), которое основывалось на синтезе детали путём послойного наращивания материала, что в последствии получило название 3D-печати. В отличие от такой технологии, традиционная технология обработки деталей называется «субтрактивное производство».

Таким образом, 3D-печать представляет собой группу технологических методов создания трёхмерных объектов любой формы посредством поэтапного добавления материала на основу (заготовку). В соответствии с этим 3D-принтеры – это станки с числовым программным управлением, изготавливающие детали аддитивным способом.

Решающую роль в быстром развитии технологии аддитивного производства определило развитие компьютерной техники и математического аппарата компьютерной графики. Сегодня рынок аддитивного производства ориентировочно оценивается около двух млрд долларов. В эту сумму включаются не только само производство изделий и специального оборудования, но и оказание услуг.

Лидером по применению и развитию технологий аддитивного производства являются США, доля которых на мировом рынке составляет 40 %. Далее следуют Япония с долей в 13 %, Германия и Китай с долей по 8 %. Россия пока отстаёт от этих стран и её доля рынка оценивается примерно в 1,5 %. Несмотря на то, что технология 3D-печати известна уже более сорока лет, коммерческая эксплуатация 3D-принтеров началась после 2010 г. Создателем первого 3D-принтера является Чарльз Халл, один из основателей корпорации 3D-Systems.

В настоящее время технологии аддитивного производства позволяют изготавливать из практически любых материалов объекты, которые не требуют финальной доработки и используются для прототипирования в широком спектре областей:

- архитектуры и промышленного строительства;

- машиностроения, включая его отрасли;

- приборостроения, медицины (протезы) и биоинженерии;

- производства изделий лёгкой и пищевой промышленности (еда, одежда, обувь, ювелирные изделия) и во многих других областях, где востребовано производство высокоточных изделий и их прототипов в сжатые сроки времени.

1. Технологии 3D-печати

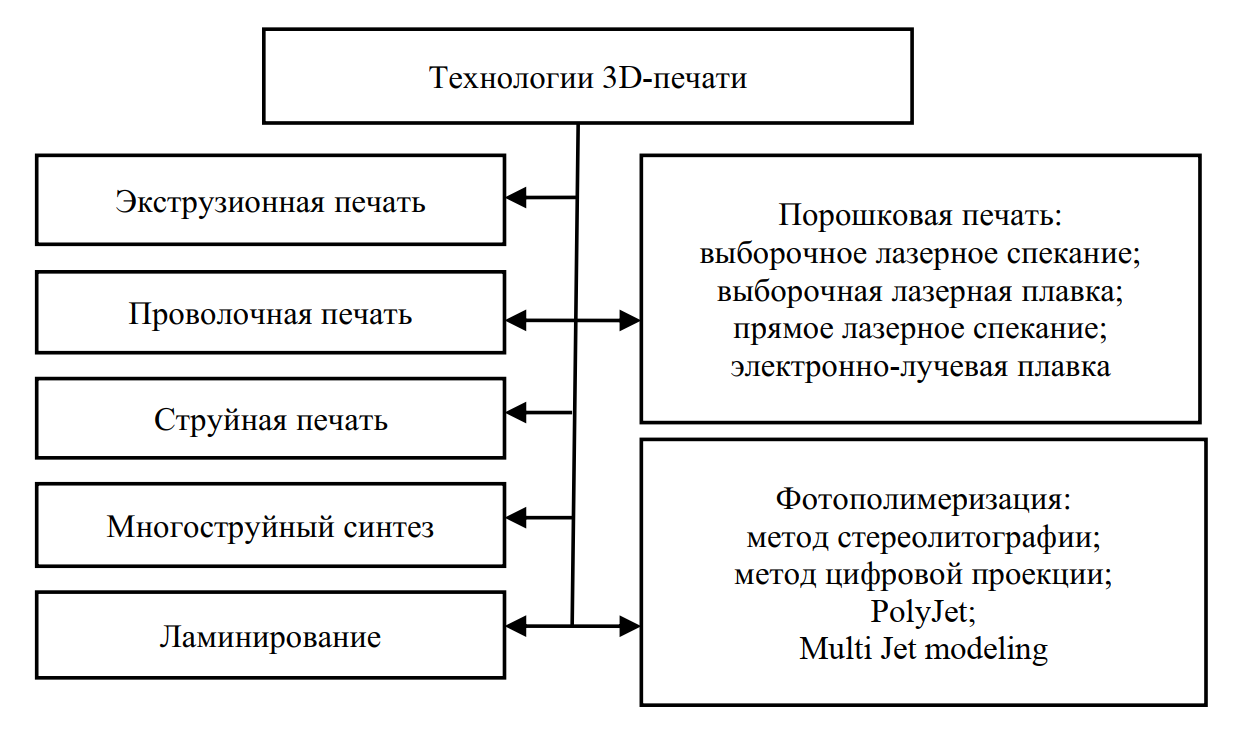

За 30 лет развития методов аддитивного производства появилось много технологий создания реальных объектов средствами 3D-печати. При этом 3D-печать выполняется различными способами, используя различные материалы. Однако в основе всех способов лежит процесс послойного наращивания твёрдого объекта. Главные отличия среди множества технологий 3D-печати состоят в способах формирования слоёв и разновидностях материалов, которые при этом используются. На рис. 1 отражены известные технологии 3D-печати.

Рис. 1. Технологии 3D-печати

Как видно из рис. 3.1, в основе, например порошковой технологии печати, лежат процессы, связанные с размягчением применяемого материала или с его расплавлением. Примерами таких процессов являются:

- лазерное спекание или лазерная плавка;

- послойное наплавление.

Направление печати, известное как фотополимеризация, использует полимеризацию жидких материалов, например стереолитографию.

В технологии 3D-печати, которая называется ламинирование, слои материала вырезаются до необходимого контура, затем соединяются в единое целое.

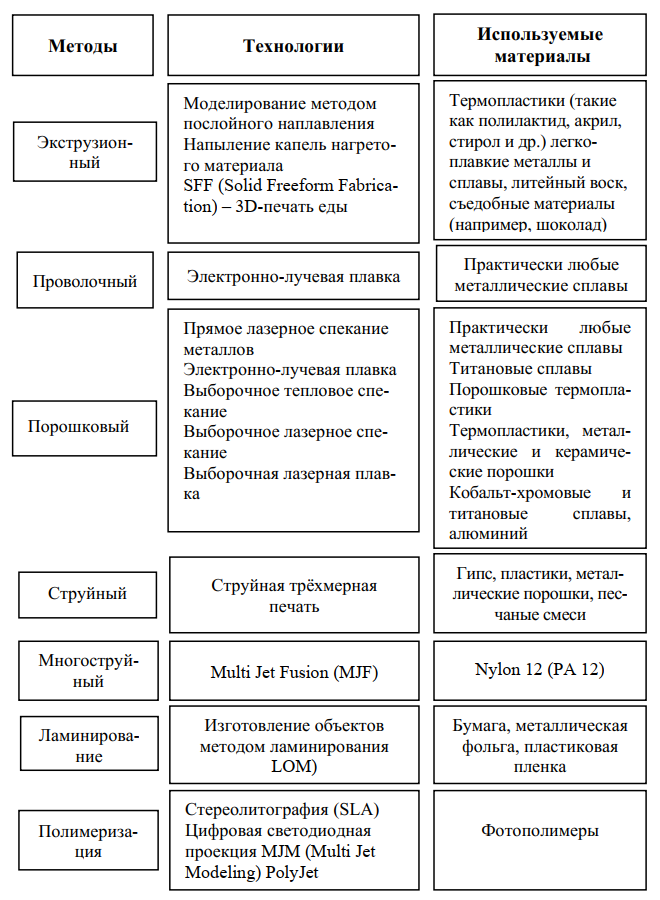

Все технологии 3D-печати (рис. 1) имеют свои преимущества и недостатки, которые отметим при более подробном знакомстве с основными методами и соответствующими им технологиями аддитивного производства, которые представлены на рис. 2.

Рис. 2. Основные методы аддитивного производства

Отметим, что при выборе 3D-принтера под соответствующую технологию, как правило, обращают внимание на стоимость 3D-принтера, скорость печати, себестоимость изготавливаемых объектов, а также на доступность и стоимость расходных материалов.

Рассмотрим более детально наиболее распространенные технологии.

1.1. Экструзионная печать

Технология, которая получила название моделирование методом послойного наплавления (англ. fused deposition modeling, FDM), появилась в конце 1980-х гг. благодаря работам С. Скотта Крампа изобретателя технологии послойного наплавления (FDM). В 2005 г. была разработана модификация FDM-технологии, которая получила название производство способом наплавления нитей (Fused Filament Fabrication, FFF).

Печать с использованием FDM-технологии основана на формировании слоёв изделия посредством выдавливания (экструзии) расходного материала (например, термопластик) из специального устройства, которое называется экструдером. При этом термопластик или другой исходный материал должен иметь свойство быстрого застывания. Поэтому, расплавляясь в экструдере, исходный материал далее поступает микрокаплями или тонкими струйками через сопло на рабочую поверхность. Позиционирование экструдера выполняется в трёх плоскостях за счёт использования высокоточных шаговых двигателей. Управление перемещением экструдера осуществляется соответствующим программным обеспечением.

Одним из недостатков FDM-принтеров являлся нагрев всей камеры установки. Поэтому в 2005 г. FDM-технологии была модифицирована в FFF-технологию с целью снижения стоимости принтеров и печати. В результате в FFF-принтерах исчезла нагревательная камера и расходный материал, проходя через горячий экструдер и холодную среду, попадал на разогретый рабочий стол. В связи с этим образовалась цепочка прохождения материала по температурным средам: горячая – холодная – горячая.

В результате в готовом изделии появляются остаточные напряжения, что является нежелательным эффектом. Поэтому изделия, выполненные по FDM-технологии и FFF-технологии, могу различаться по своим эксплуатационным свойствам. Это определило ориентацию этих технологий на то или иное производство. Так FDM-технологии ориентированы на производство высококачественных промышленных прототипов, к которым предъявляются повышенные требования по нагрузкам. В свою очередь FFF-технология ориентирована на любителей, выполняющих в основном прототипирование.

Расходные материалы, которые применяются в обеих технологиях FDM/FFF, представлены широким спектром полимеров, например акрил, стирол, поликарбонат, полилактид, полиэтилен, смеси поликарбоната и многие другие. Сегодня довольно много отходов из пластика, и недаром организован раздельный сбор мусора с целью переработки использованного пластика в материалы для 3D-печати. Для этого применяются шредеры и переплавляющие устройства. Промышленные шредеры представляют собой устройства, которые служат для измельчения отходов, обычно до 15–20 мм, после чего дальнейшее измельчение отходов до нужного размера выполняется устройствами, которые называются дробилками.

Отметим, что технологии FDM/FFF малоэффективны для изготовления объектов определённых геометрических форм, например производство конструкций типа сталактитов. Однако сегодня это ограничение обходят за счёт введения опорных элементов, которые после окончания печати удаляются.

1.2. Проволочная печать

Электронно-лучевая плавка (Electron Beam Melting, EBM) – инновационный процесс в производстве, который был разработан исследовательским центром NASA в Лэнгли. В этом процессе металлический порошок или нить полностью расплавляется концентрированным пучком электронов. При этом в вакуумной камере используются высокомощные электронные излучатели для плавки металла. Сам процесс формирования объекта состоит в том, что электронный пучок, в соответствии с контурами цифровой модели, передвигается по рабочей поверхности. Вместе с передвижением электронного пучка в точку его фокусировки подаётся металлическая проволока, которая плавится, а затем застывает, создавая слои в соответствии с цифровой моделью.

С помощью технологии EBM возможно изготавливать как очень маленькие объекты миллиметровых размеров, так и большие – метровых размеров.

Так как процесс протекает в вакуумной камере, то обеспечивается гарантия, что используемые исходные материалы, например титан, не будут подвергнуты окислению. Создание вакуума является необходимым условием, чтобы электроны не сталкивались с молекулами газа. Электронные плавильные печи имеют большую мощность электронного пучка, которой можно управлять для получения разных режимов плавки. При этом можно получить температуру расплава больше чем температура плавления материала. Вакуумная камера и электронный пучок не могут внести загрязнение расплавляемого материала примесями, поэтому электронно-лучевая плавка практически идеально подходит для плавки особо чистых материалов, например стали и титана, а также материалов с высокой температурой плавления.

EBM-технология ориентирована на производство изделий с экономичным расходованием исходного материала. Вследствие этого практически не требуется механическая обработка и при использовании точных трёхмерных цифровых моделей получаются практически готовые формы.

Сравнительно недавно технология EBM была только иллюстрацией возможностей аддитивного производства, а в настоящее время её потенциал практически реализован и она с успехом применяется для печати комплектующих деталей во многих отраслях промышленности.

В настоящее время в работе по совершенствованию EBM-технологии участвуют несколько исследовательских центров NASA и частная аэрокосмическая промышленность США. При этом NASA планирует применить эту технологию как экологичную и эффективную при изготовлении металлических изделий в условиях отсутствия гравитации и использовать её в космосе.

1.3. Порошковая печать

Метод порошковой печати реализован в таких технологиях, как прямое и выборочное лазерное спекание, электронно-лучевая плавка, выборочная лазерная плавка и выборочное тепловое спекание. Среди названных технологий наиболее востребована технология выборочного лазерного спекания для работы с металлами и полимерами и технология прямого лазерного спекания для работы с металлами.

Выборочное лазерное спекание (Selective Laser Sintering Method, SLS). Технология разработана в США и основана на применении лазера, обеспечивающего спекание порошкообразных материалов (пластик, керамика, стекло, металл) в трёхмерную структуру. В этой технологии после завершения процесса спекания очередного слоя порошка рабочая поверхность принтера перемещается вниз и формируется следующий слой порошка. Далее такая последовательность действий зацикливается до тех пор, пока не будет получена готовая деталь.

Отличительная особенность этой технологии заключается в том, что в качестве исходного материала используется порошковая смесь частиц металла, покрытых полимером. Затем полученную в результате спекания деталь переносят в печь, где под воздействием высокой температуры полимер выгорает. При этом выгоревший полимер замещается легкоплавкой бронзой.

Принтеры, реализующие SLS-печать, имеют вакуумную камеру или камеру с инертной средой. Такие принтеры громоздки, дорогостоящие и в домашних условиях не применяются.

Преимущества SLS-технологии:

- не нужны дополнительные материалы, поддерживающие нависающие детали в изделии;

- большое разнообразие в выборе расходных материалов;

- относительно высокая скорость печати. Недостатки SLS-технологии:

- небольшая шероховатость изделий, которая устраняется дополнительной обработкой;

- существенное время нагрева до стабильной температуры для подготовки принтера к рабочему режиму;

- в случае металла невозможно организовать печать дома.

Выборочная лазерная плавка (Selective laser melting, SLM). Основное отличие SLM-технологии от SLS-технологии заключается в плавлении порошка, а не в его спекании. Эта особенность процесса обеспечивает высокую плотность материала изделия, сравнимую с деталями, созданными традиционными методами.

Использование SLM-технологии позволяет изготавливать точные детали из металла, а также конструкции, которые могут менять свою геометрию в процессе эксплуатации.

Как и в SLS-технологии, процесс заключается в том, что на рабочий стол наносят тонкий слой порошкообразного материала. При этом рабочий стол может перемещаться вверх и в низ. В SLM-принтере имеется камера, которая содержит какой-либо инертный газ, обычно аргон. Наличие инертного газа в рабочей камере предотвращает реакцию оксидации расходного материала. В связи с этим становится возможной работа с таким расходным материалом, как титан. Плавка расходного материала выполняется лазерным лучом, который изменяет своё направление по горизонтали и вертикали с помощью двух зеркал, меняющих угол своего наклона. При этом мощность лазерного луча позволяет расплавить порошок и получить однородный материал.

Преимущества технологии:

- изготовление деталей сложной геометрии с наличием внутренних полостей и каналов;

- производство деталей сложной геометрии без изготовления дорогостоящей оснастки;

- экономия материала за счёт обеспечения безотходного процесса.

Основной недостаток SLM-технологии связан с использованием вредного газа и невозможностью организации работы дома.

Лазерная прямая обработка металла (Laser-aided Direct Metal Tooling, DMT). Главное отличие DMT-технологии от SLM-технологии заключается в том, как подаётся металлический порошок в рабочую область.

В SLM-технологии каждый раз при опускании рабочего стола наносится очередной слой порошка, который сплавляется лазерным лучом. В DMT-технологии материал доставляется непосредственно в область плавления на поверхности заготовки. В результате происходит совмещение процессов доставки порошка и его плавления.

Технология прямой подачи порошка имеет несколько преимуществ:

- предоставляет возможность печатать объёмные металлические детали и конструкции «с нуля»;

- предоставляет возможность создавать изделия из разных сплавов, в том числе изготавливать биметаллические изделия;

- возможность восстановления технологической оснастки;

- нет ограничений на толщину защитных покрытий с жаропрочными и износостойкими свойствами;

- возможность автоматического воссоздания поверхности заготовки;

- нет ограничений по габаритам изготавливаемых изделий.

Электронно-лучевая плавка (EBM). В EBM-технологии вместо лазеров используется электронный пучок для плавки металлических порошков в вакуумной камере. В отличие от спекания плавка обеспечивает монолитность и высокую прочность. При этом в изготовлении деталей повышенной точности применяют материал, который называется металлоглина. Этот материал является смесью органического клея, металлического порошка и воды.

Сегодня на рынке 3D-печати имеются только промышленные EBM-принтеры, основной сферой применения которых является оборонная, космическая, автомобильная и медицинская промышленность.

Преимущества технологии:

- высокоскоростная и высококачественная печать с мелкими деталями;

- улучшенная микроструктура детали по сравнению с методом литья;

- возможность параллельного изготовления нескольких деталей.

Основной недостаток EBM-технологии заключается в том, что в настоящее время она имеет ограниченную точность, примерно 0,2 мм, что связано с достигнутыми размерами электронного пучка, и в результате получается небольшая шероховатость готовой детали.

Прямое лазерное спекание металлов (direct metal laser sintering, DMLS). Разработчик DMLS-технологии – немецкая компания EOS.

Процесс, реализуемый DMLS-технологией, заключается в следующем.

Для создания температуры, необходимой для спекания металлов, используются лазеры, мощность которых обычно составляет 200 Вт. Расходный материал в виде порошка из металла доставляется в рабочую камеру для печати очередного слоя и равномерно покрывает слой. При этом излишки порошка удаляются из камеры, а лазер спекает нанесённый слой порошка. Далее этот процесс повторяется до окончания печати.

Резерв повышения производительности DMLS-процесса заключается в увеличении скорости управления зеркалами, изменяющими ход лазерного луча. Особенностью рассматриваемой технологии является повышенное разрешение печати и отсутствие необходимости в создании опор для нависающих деталей конструкции.

Преимущества метода DMLS:

- нет ограничений на геометрическую сложность деталей;

- вес деталей легче по сравнению с литьевым методом;

- прочность создаваемых объектов и безотходность производства;

- низкая стоимость печати. Недостатки метода:

- невысокая скорость печати относительно аналогичных методов;

- ограниченность типов принтеров для DMLS-технологии.

Основное применение DMLS-технология находит в производстве мелкими партиями изделий небольших габаритов для медицины и аэрокосмической отрасли, а также для выполнения быстрого прототипирования.

Распространёнными расходными материалами для DMLS-принтеров являются сплавы кобальта и хрома, нержавеющая сталь и другие.

1.4. Струйная печать

Стуйная 3D-печать – одна из наиболее старых технологий 3D-печати, существующих в мире. Название расшифровывается как Three-Dimensional Printing, что обозначает «трёхмерная печать». Такой формат стал продолжением развития технологии двумерной печати.

Главный принцип 3DP-технологии стандартен: печать изделий производится через сопла экструдеров. При этом в полном соответствии с цифровой моделью детали слои порошкообразного гипса или пластика покрываются связующим материалом. Выполнение этой процедура производится до тех пор, пока не будет получена готовая деталь. При необходимости прочность конструкции можно повысить, выполнив её пропитку воском или полимерами.

3DP-технология имеет обширную сферу применения. При этом возможно производство цветных изделий, навесных конструкций и использование полимеров, которые имеют высокоэластичные свойства и вязкость.

Эта технология была разработана двумя студентами Массачусетского технологического института (MIT) Тимом Андерсоном и Джимом Бредтом в 1993 г. В 1995 г. Тим Андерсон и Джим Бредт организовали фирму Z Corporation, благодаря которой и появилась на рынке усовершенствованная 3DP-технология. В 2012 г. эту технологию вместе с фирмой приобрела корпорация 3D-Systems.

Выделяется два типа технологий струйной печати:

- Разбрызгивание материала. Расходный материал выдавливается через сопла и затем приобретает твёрдую форму.

- Разбрызгивание связующего материала. Выполняется процесс нанесения специального клея на тонкий слой из гипса, полимера или металла.

Камера 3D-принтера состоит из двух элементов: первый элемент заполняется расходным материалом для изготовления предмета, а во втором элементе выполняется весь процесс принтинга.

Этапы выполнения 3D-печати:

- синтез трёхмерной цифровой модели на компьютере;

- формирование слоя порошка на рабочей поверхности принтера;

- нанесение связующего материала по границам первого слоя модели;

- опускание рабочей поверхности на один уровень и подъём камеры со связующим материалом на один уровень;

- формирование следующего слоя на рабочей поверхности.

Завершается процесс печати очищением модели от порошка. Среди преимуществ технологии 3DP можно отметить:

- высокую производительность (6 мм в высоту за час);

- относительно низкую стоимость расходных материалов. Недостатки технологии 3DP в основном обусловлены:

- хрупкостью моделей из гипса, что ограничивает их использование;

- одноразовостью пресс-форм;

- появлением пыли при работе с порошком из гипса.

Струйная трёхмерная печать находит применение в разнообразных сферах. Например, биопечать и кондитерское дело. В процессе биопечати из живых клеток послойно формируют в соответствии с цифровой моделью необходимый объект органической ткани. Кондитеры могут использовать такие принтеры для производства трёхмерных моделей из сахара для украшения тортов и других изделий.

Так как в качестве расходных материалов часто используется гипс, то струйную 3D-печать иногда называют гипсовой трёхмерной печатью. Кроме гипса в качестве расходных материалов можно применять разновидности пластика, металлы, смеси песка. При этом большое значение имеет требование, чтобы материалы были в порошкообразной форме.

Эксплуатационная практичность изделий зависит от выбранного варианта постобработки (обжигание, спекание, выплавка).

1.5. Многоструйное сплавление

Технология многоструйного сплавления (Multi Jet Fusion, MJF) использует мелкозернистый материал PA 12, который позволяет получать ультратонкие слои толщиной 80 мк. Это приводит к деталям с высокой плотностью и низкой пористостью по сравнению с деталями PA 12, произведёнными с помощью лазерного спекания. Это также приводит к исключительно гладкой поверхности прямо из принтера. А функциональные детали требуют минимальной последующей обработки. Это означает короткие сроки поставки, идеально подходит для функциональных прототипов и небольших серий.

Технологию MJF презентовала компания Hewlett Packar, которая также предложила перерабатывающее оборудование для подготовки отходов расходного материала к повторному использованию. Разработчики этого оборудования указывают, что в изделии около 80 % расходного материала будет составлять повторно использованный порошок, что существенно сокращает естественные отходы технологии до минимальных значений.

Оборудование для подготовки расходного материала к повторному использованию разработчики предлагают в двух вариантах, которые различаются между собой скоростью охлаждения готовых моделей и неиспользованных порошков перед переработкой. При этом операции по удалению порошка, смешиванию отходов с новым материалом и просеивания образовавшейся смеси, а также зарядка картриджей являются практически полностью автоматизированным, что позволяет использовать одного оператора для одновременного обслуживания нескольких систем.

Среди преимуществ технологии MJF можно отметить:

- повышенные точность и скорость печати;

- возможность работы в практически безотходном режиме;

- наличие единой интегрированной системы для работы.

- Недостатками технологии являются:

- относительно высокая стоимость расходных материалов;

- большие габариты используемого оборудования.

1.6. Технология ламинирования

Технология изготовления ламинированного объекта (Laminated object manufacturing, LOM). LOM-технология – это процесс быстрого прототипирования, патентом на использование которой владеет компания Helisys Inc. В качестве расходных материалов применяются такие общедоступные материалы, как пластик, композиты, металлическая фольга, керамика, бумага, полимерная пленка.

При реализации LOM-процесса выполняется последовательность склеиваний листового расходного материала с одновременной лазерной обрезкой контуров каждого слоя. После окончания процесса готовые изделия, как правило, нуждаются в финальной механической обработке.

Вариантом LOM-технологии является SDL-технология, т.е. «Выборочное ламинирование». Такую технологию, например, использует компания Mcor Technologies. В отличие от стандартного LOM-процесса, в котором применяется лазерная резка, в SDL-процессе благодаря специальному способу нанесения клея стало возможным применять механическую резку высокопрочным лезвием. В результате удалось снизить стоимость оборудования для SDL-технологи. Процесс SDL-печати представляет собой следующую последовательность действий.

- Очередной слой материала с клейким составляющим в разогретом виде наносится на предыдущий слой.

- Внешний контур слоя обходится и режется лазером, а образовавшиеся отходы материала удаляются.

- Рабочая поверхность с очередным готовым слоем перемещается вниз и в камеру вводится следующий лист материала.

- Рабочая поверхность поднимается вверх и последовательность действий повторяется до окончания печати изделия.

После этого выполняют финальную механическую обработку изделия.

Преимущества SDL-печати:

- расходные материалы являются общедоступными, что обеспечивает низкую себестоимость изделия;

- изделия на основе бумажных материалов похожи по физическим свойствам на древесину, что допускает их механическую обработку;

- возможность изготовления крупногабаритных изделий.

1.7. Фотополимеризация

Метод стереолитографии (Stereolithography Method, SLA). Технология SLA запатентована в 1986 г. и отличается высокой производительностью при создании объектов. В основе технологии лежит процесс перевода жидкого материала в твёрдую фракцию в результате воздействия луча лазера. Поэтому в SLA-технологии на явлении фотополимеризации основано изготовление твёрдых объектов из жидких материалов.

Рабочая поверхность, способная перемещаться по вертикали, находится в ёмкости с жидким фотополимером. В этой же ёмкости находится сетчатая платформа как основа для «выращивания» прототипа. В начале процесса сетку должен покрывать очень тонкий слой полимера, примерно 0,05–0,13 мм. Эта величина фактически определяет толщину слоя в лазерной стереолитографии.

Далее лазерный луч воздействует на слой полимера в тех участках, которые определяют стенки изделия. В результате эти участки становятся твёрдыми. На следующем шаге процесса рабочая поверхность вместе с сеткой перемещается вниз на 0,05–0,13 мм и сетка снова погружается в полимер на толщину слоя. Процесс повторяется до готовности объекта, после чего его помещают в отдельную ёмкость для полной очистки. Последней стадией процесса является облучение готового объекта ультрафиолетом для его окончательного затвердевания.

Преимущества технологии:

- создание деталей любой сложности;

- лёгкая обработка созданного изделия;

- повышенная точность и качество созданной поверхности;

- пониженный шум при изготовлении деталей.

Недостатки технологии:

- деформируется под действием атмосферной влаги;

- механическое удаление стержней поддержки в прототипах;

- выполнение финальной засветки для окончательного отвердевания.

Метод цифровой светодиодной проекции (Digital Light Processing, DLP). Технология DLP является разновидностью стереолитографической 3D-печати. Здесь в качестве расходных материалов применяются полимеры, которые под воздействием ультрафиолета становятся твёрдыми. В отличие от SLA-технологии, где для затвердения полимера используется лазерный луч, в DLP-процессе применяются цифровые светодиодные проекторы (DLP). Лазерный луч сканирует поверхность полимера, а в DLP-процессе светодиодные проекторы засвечивают сразу весь слой полимера до его затвердевания. Затем наносится новый слой полимера и процесс повторяется. Такой подход привел к удешевлению 3D-печати.

Сегодня DLP-принтеры используются в производстве изделий машиностроения, стоматологии, ювелирных изделий и в других отраслях.

Преимущества технологии:

- относительно высокая точность 3D-печати;

- широкая номенклатура применяемых расходных материалов (от твердых пластиков до резины) и их низкая стоимость.

Недостатки:

- одноцветная печать, но ограничений по цветам нет;

- относительно низкая скорость печати.

PolyJet-технология трёхмерной печати, в которой в качестве расходного материала используется жидкий фотополимер, а для его отверждения применяются ультрафиолетовые лампы.

В технологии PolyJet применяются принтеры серии Objet. В этих принтерах печатающая головка совмещает функции распыления тонкого слоя полимера и его отверждения под воздействием ультрафиолета. При этом каждый нанесённый слой практически сразу подвергается полимеризации ультрафиолетом. После этих операций готовое изделие, как правило, не требует финальной механической обработки поверхности и практически готово к использованию.

В зависимости от применяемого расходного материала изделию можно придать различные свойства с теми или иными механическими, термическими, электрическими или химическими характеристиками.

Преимущества технологии:

- достаточно гладкая поверхность изделий, которая практически готова к покраске;

- точные и стабильные геометрические размеры изделий и их хорошие механические свойства.

Недостатком является довольно высокая себестоимость печати.

Многоструйное моделирование (Multi Jet modeling, MJM). Эта технология трёхмерной печати похожа на струйную технологию, но печатающий блок MJM-принтера состоит из множества от 96 до 448 очень маленьких сопел, сгруппированных в несколько рядов. Причём размеры сопла соответствуют принципу: одно сопло – одна мельчайшая капля расходного материала для создания объекта.

В MJM-процессе печатающая головка перемещается вдоль рабочего стола и наносит слой жидкого фотополимера. За печатающей головкой синхронно движется ультрафиолетовая лампа, под воздействием которой нанесённый слой жидкого фотополимера отвердевает. Этот процесс повторяется до создания готового объекта.

В качестве расходного материала наиболее широко используются:

- высокоточный полупрозрачный пластик (VisiJet Crystal);

- высокоточный белый пластик (VisiJet X).

При MJM-печати, кроме перечисленного расходного материала, применяется вспомогательный материал (VisiJet S300), который представляет собой восковую структуру для создания опор под навесные элементы объекта. В конце процесса печати восковой материал выплавляется.

MJM-технологию выгодно отличают следующие преимущества:

- готовые объекты отличаются гладкостью поверхности и качественной детализацией;

- большой выбор исходных материалов (в том числе, восковых);

- высокая механическая прочность готовых изделий, выдерживающих температуру до 100 °С.

В качестве недостатков можно отметить относительно низкую скорость печати и большой вес принтеров.

2. Расходные материалы для 3D-печати

Познакомимся с наиболее представительными группами расходных материалов, которые используются при создании различных объектов в процессе 3D-печати – полимерами и металлами.

2.1. Фотополимеры

Фотополимеры представляют собой универсальные пластики, которые в целом отличаются прочностью, упругостью, температурной устойчивостью, прозрачностью, что обеспечивает создание качественных изделий с заданными свойствами. Рассмотрим наиболее популярные, протестированные пластики, широко применяемые в современной 3D-печати.

ABS-пластик. Наиболее широко среди расходных материалов для процесса трёхмерной печати применяется ABS-пластик, который является ударопрочным. Вследствие этого он способен противостоять интенсивному механическому воздействию.

Другими положительными моментами является тот факт, что ABS-пластик выдерживает температуру 100°C, не создаёт трудностей при механической обработке. Кроме того, пластик легко растворяется в ряде растворителей. Это позволяет применять композиционный метод изготовления моделей, т.е. их формирование из составных частей путем склеивания. Свойство легкой растворимости используют также для сглаживания поверхностей модели и обеспечения её герметичности за счёт воздействия парами растворителя на готовый объект. Указанные достоинства позволяют использовать данный материал для создания всевозможных объектов, находящих практическое применение.

Наряду с указанными достоинствами ABS-пластик имеет относительно высокую способность к усадке. В результате создаются некоторые технологические трудности, а также могут возникать деформации и расслоения модели. Этот недостаток в основном устраняют за счёт организации подогрева рабочих поверхностей и климатического контроля в камере 3D-принтера.

PLA-пластик. Популярным расходным материалом, применяемым в процессе 3D-печати, является PLA-пластик или полилактид. Этот термопластичный полиэфир среди других расходных материалов самый экологически чистый. Сырьём для его производства являются биологические отходы, например сахарная свекла или силос кукурузы. В связи с этим свойством (очень низкая токсичность) PLA-пластик широко применяется в производстве детских игрушек. Недостаток пластика обусловлен его недолговечностью и постепенным разложением.

При регулярной эксплуатации изделия из PLA со временем изнашиваются. Поэтому для добавления прочности его смешивают с ABS. Материал отлично подходит для печати объектов различных размеров.

Фотополимер Clara A. Большинство фотополимеров – это белые непрозрачные материалы. Высокие требования к прозрачности, бесцветности и отсутствию пузырьков пока определяют их высокие цены, что увеличивает себестоимость 3D-печати. В связи с этим важно создание бесцветных фотополимеров с высокими показателями прозрачности, не образующих пузырьков и конкурентоспособных по стоимости.

В результате разработки материала Clara A получился полимер с очень высокими показателями прозрачности, водостойкости и геометрической стабильности, с течением времени не меняет цвет, а при формовке не образуются пузырьки. Готовые объекты имеют гладкую поверхность, отличаются точными размерами, прочностью и удароустойчивостью. Clara A используется для изготовления комплектующих деталей в автомобильной, электронной и электротехнической отраслях.

Фотополимеры Formula L1 и Formula W. Эти материалы можно назвать альтернативой ABS-пластику, сходство с которым – непрозрачный белый цвет, влагостойкость и устойчивость к изменению цвета. Не вдаваясь в подробности, можно сказать, что оба пластика Formula являются высокопрочными, термостойкими и хорошо поддающимися обработке материалами. Такие показатели позволяют использовать фотополимеры серии Formula как многоцелевые материалы – от создания функциональных прототипов до производства небольших партий изделий.

Фотополимеры серии Magna. Отличительная черта – термостойкость (до 70–90)°C, что объединяет их с ABS-пластиком и по внешнему виду и по физическим характеристикам. Простота изготовления и высокая детализация позволяют применять фотополимеры Magna для различных целей в автомобилестроении, производстве термостойких объектов, в электротехнике и электронике, в ортодонтии и во многих других сферах. При этом поверхности готовых объектов отличаются гладкостью и практически не нуждаются в постобработке, что сокращает производство готовых изделий. Кроме того, например, материал Magna L100 имеет устойчивость к растворителям и маслам, а Magna W120 выдерживает температуры до 90°C и агрессивным средам.

Фотополимеры Robusta (G и LR). Фотополимер Robusta G отличается высокой точностью и прочностью, фактически может заменить полипропилен или ABS-пластик. Является хорошим материалом для изготовления функциональных прототипов, различного вида крепежа и других целей. Полимер Robusta LR имеет повышенные характеристики на разрыв, термостойкость и ударную прочность.

Фотополимер Flexa W. Практически является аналогом полипропилена с высокой гибкостью, прочностью и влагоустойчивостью. Применяется в производстве зажимных деталей с точной подгонкой. Имеет яркий, глянцевый, белый цвет, что всегда выделяет его на общем фоне.

Называя в качестве материала для технологии 3D-печати гипс, имеют в виду специальный мелкодисперсный композитный порошок на гипсовой основе, который окрашивается в заданный цвет во время склеивания слоев. Толщина слоя печати – 100 микрон. Этот материал позволяет получать изделия высокой степени детализации. К тому же для построения сложных объектов не нужен отдельный материал поддержки. Неиспользованный при печати порошок затем просеивается и используется для прототипирования новых изделий.

2.2. Металлические порошки

Металлический порошок также часто используется как материал для 3D-печати. Очевидный плюс моделей из металла – более высокая прочность в сравнении с другими типами материалов.

3D-печать металлами уже зарекомендовала себя как эффективное решение, способное в разы сократить временные и материальные издержки при производстве прототипов, небольших деталей и геометрически сложных объектов. Использование металла в качестве расходного материала в процессе 3D-печати позволяет заменить технологию литья с механической обработкой на получение непосредственно изделия с заданными эксплуатационными параметрами. При этом изготовление металлопорошков с определёнными свойствами становится важнейшим направлением в совершенствовании технологий трёхмерной печати на основе металла. Рассмотрим некоторые основные особенности металлических порошков.

- Металл для 3D-печати представляет собой мелкодисперсные гранулы, а размер гранул (зерна) напрямую влияет на толщину изготавливаемого объекта. В связи с этим для металлического порошка необходимо задавать размер зерна и процентное соотношение крупных и мелких зерен. Эти два показателя влияют на текучесть металла. Например, при очень мелком зерне возникают проблемы с подачей порошка через воронку на рабочую поверхность принтера, что снижает качество изготавливаемого изделия.

- Производители 3D-принтеров, могут использовать разные способы нанесения порошка на рабочую поверхность, поэтому они определяют свои требования к текучести.

- Разные металлы нуждаются в разной термообработке, что часто реализуется посредством подогревания рабочей поверхности. Так как процесс плавления металла связан с выделением большого количества тепла, то возникает вопрос его эффективного отвода.

- Структура объектов, выполненных трёхмерной печатью, определяется технологией выращивания и настройками оборудования. Ведущие компании освоили плотности металла до 99,9 %. Однако используются и менее эффективные технологии, обеспечивающие меньшую плотность.

- Так как внутренняя структура металла является мелкозернистой, то необходимо учитывать, что чем мельче зерно, тем сложнее его уплотнить. Как правило, плотность объектов 3D-печати до (10–15) % меньше, чем плотность, достигаемая при прокате металла, но на 50 % выше плотности металлов, полученных литьём.

В настоящее время в технологиях 3D-печати применяются более двух десятков материалов, среди которых инструментальные, нержавеющие, жароупорные сплавы, а также алюминиевые, титановые и сплавы из кобальта и хрома. При этом у технолога есть возможность выбора сплава с необходимыми свойствами для изготовления конкретного объекта.

Наиболее распространённой технологией, обеспечивающей требуемый размер зерна и некоторые дополнительные параметры при производстве металлопорошков, является газовая атомизация. Основу технологии газовой атомизации составляет плавление металла в специальной камере с последующим его распылением в струе инертного газа под давлением. При этом одним из важных показателей получаемого порошка служит средний размер частиц и количество частиц примерно одинакового размера. Порошок, в котором преобладают частицы одного размера, всегда лучшего качества. Поэтому в производстве порошков всегда применяют их сортировку по размеру частиц. Качество используемого порошка – главный фактор для качества конечного изделия.