В настоящее время интенсивность растениеводства все более оптимизируется, чтобы в соответствии с севооборотом и преобладающими климатическими условиями работать экономически эффективно. Вместе с высокими ожиданиями роста урожайности всех культур требуется надежная, удобная в обслуживании и точная в применении техника для защиты растений и внесения жидких удобрений.

Успешное управление защитой растений — это одно из важнейших условий получения хорошего урожая. Современные и высокопроизводительные опрыскиватели оказывают специалисту-растениеводу поддержку в ежедневном преодолении постоянного вопроса разумного соотношения между сокращением затрат и повышением урожая при одновременной защите окружающей среды.

На основе изучения отечественной и иностранной научной литературы, анализа материалов международных выставок, результатов патентного поиска установлено, что среди машин для защиты растений по-прежнему первое место по числу инновационных технических решений занимают штанговые опрыскиватели.

В их развитии сохраняются следующие основные тенденции:

- повышение качества внесения рабочей жидкости благодаря совершенствованию конструкций машин в целом и ее основного рабочего органа – штанги с распылителями, а также внедрению средств автоматизации управления технологическим процессом;

- обеспечение высокопроизводительной и долговечной работы путем увеличения ширины захвата и вместимости рабочих баков, широкого использования электронных средств управления, улучшения качества изготовления;

- снижение экологической нагрузки на окружающую среду благодаря совершенствованию технологий опрыскивания, дозированного и адресного внесения химических средств защиты, систем промывки, использованию новых конструкционных материалов для снижения массы машин и оснащения ходовой части шинами со сниженным давлением на почву.

Наряду с этим прослеживается тенденция преимущественного развития систем регулирования рабочих параметров с компьютерной поддержкой. Практически все ведущие зарубежные фирмы-изготовители встраивают в свои опрыскиватели электронные средства, чтобы повысить функциональность, производительность и комфортабельность машин. На конструктивном совершенствовании опрыскивателей отражается также и наблюдающееся в последние годы развитие систем точного земледелия, в связи с чем наряду с традиционными электронными системами опрыскиватели стали оснащаться оборудованием, позволяющим работать по сигналам спутниковых навигационных систем.

Навесные опрыскиватели имеют ширину захвата до 28 м и вместимость рабочего бака до 1800 л. Эти баки оформлены компактно, оснащены устройствами для очистки и промывочными баками. Органы управления заполнением, очисткой и опорожнением расположены в одном месте. На опрыскивателях используются различные типы штанг (стальные, алюминиевые, с воздушным рукавом и др.), которые гидравлически складываются в виде пакета в горизонтальное или вертикальное положение. При ширине захвата более 13 м они снабжаются системами стабилизации.

Прицепные опрыскиватели имеют ширину захвата до 45 м и вместимость рабочего бака до 7000 л. Элементы регулировок, контрольно-измерительные устройства размещены так, что они легко доступны водителю. Распределительный трубопровод обычно выполняется кольцевым, в результате чего в начальный момент опрыскивания на всех распылителях имеют место полная концентрация рабочего раствора и установленное давление.

При очистке внутренних коммуникаций опрыскивателя считается наиболее выгодным предусмотреть систему циркуляции жидкости. Для очистки внешней поверхности предлагаются брандспойты со специальными насадками, которые могут запитываться либо от насоса опрыскивателя, либо через отдельный насос высокого давления. При транспортных переездах прицепные опрыскиватели могут перемещаться со скоростью 40-50 км/ч.

В общем, повышение эффективности химической защиты растений с использованием штанговых опрыскивателей связано с тремя основными проблемами:

- повышение эффективности использования опрыскивателей как машинно-тракторных агрегатов в реальных условиях эксплуатации;

- повышение эффективности распыляемых пестицидов;

- повышение экологической безопасности.

При решении этих проблем подлежат исследованию четыре участвующих в технологическом процессе субъекта:

- опрыскиватель, как машиннотракторный агрегат;

- рабочий раствор пестицида;

- окружающая среда, характеризуемая состоянием почвы, температурой, влажностью, характером движения и скоростью воздушных потоков;

- целевой объект обработки, характеризуемый пространственным расположением, свойством поверхности и т.д. Рассмотрим кратко основные направления совершенствования опрыскивателей в разрезе поставленных проблем.

Для повышения эффективности использования опрыскивателей, как машинно-тракторных агрегатов, используется достаточно глубоко разработанная и проверенная на практике теория эксплуатации машинно-тракторного парка.

При этом в качестве критерия оптимизации чаще принимается минимум приведенных эксплуатационных затрат и учитываются как природноклиматические условия, форма хозяйствования, так и энергетические, кинематические, технологические, прочностные особенности агрегатов. Результатом работы в этом направлении в России и за рубежом явилось производство большого типажа опрыскивателей к тракторам различного класса тяги и для различных способов агрегатирования.

Это высокопроизводительные самоходные большегрузные широкозахватные, способные работать на повышенных рабочих и транспортных скоростях отечественные («Сумо-24», «Туман», ОП-24 и т.д.) и зарубежные («Альбатрос 65», «Hardi Commander», и т.д.) опрыскиватели. Известны высокопроизводительные широкозахватные прицепные опрыскиватели («Супер 2500, «ОПП-27570», «ОП-24 Ураган», «ОПШ-3-24» и т.д.). Такие опрыскиватели эффективно используются в крупных по территории хозяйствах с большой средней площадью полей, большой длиной гона, с большим радиусом внутрихозяйственных переездов. Они позволяют сократить разрыв в производительности по сравнению с авиационным способом опрыскивания.

Для работы в хозяйствах с более ограниченными площадями и мелкоконтурными полями производятся навесные опрыскиватели с широким диапазоном вместимости бака (от 220л. у «ОН-220/5» до 2500 у «ОП-2500-28») и шириной захвата от 5 до 28 метров. Диапазон производительности у них ниже, чем у самоходных и прицепных и составляет 5…20 га/ч.

Аналогичные типы опрыскивателей производят и зарубежные фирмы. Например, уже в течение девяти лет на полях Ленинградской области успешно зарекомендовали себя опрыскиватели Датской фирмы «Hardi International A/S».

Это навесные модели NK и NV с баком ёмкостью от 300 до 800 л., модели «Master» с баком ёмкостью от 600 до 1200 л. и прицепные модели «Hardi Commander» с ёмкостью бака до 4200 л.

Кроме приведенных отличий, на опрыскивателях могут иметься приспособления, повышающие производительность и техническую надёжность. Это система отключения отдельных секций штанги, гидравлическая система перевода штанги в рабочее и транспортное положение, предохранительные системы, система контроля и сигнализации и т.д.

Такое разнообразие конструктивных решений хорошо отвечает требованиям повышения эффективности использования опрыскивателей как машиннотракторных агрегатов за счёт снижения эксплуатационных затрат, но усложняет и сдерживает решение проблем повышения эффективности распыляемых пестицидов и повышения экологической безопасности.

Многолетними испытаниями установлено, что с увеличением величины емкости бака выше оптимальной усложняется конструкция машины, возрастает материалоемкость конструкции и уплотнение почвы сверх нормативного показателя, ухудшаются условия вождения агрегата, качество химзащитных работ резко падает. В опытно-конструкторских и научно-исследовательских работах в направлении снижения эксплуатационных затрат не проводится комплексное исследование опрыскивающих агрегатов как динамических систем, недостаточно глубоко рассматривается влияние изменяемых конструктивных параметров на качество работ.

Вопросы повышения эффективности распыляемых пестицидов и повышения экологической безопасности тесно связаны между собой. Оба эти фактора улучшаются при снижении потерь пестицидов в окружающую среду в виде испарения, сноса из рабочей зоны, непопадания на обрабатываемый объект, скатывания в почву с поверхности обрабатываемого объекта, неравномерности нанесения по поверхности обрабатываемого объекта и т. д. Поэтому проанализируем направления решения проблемы повышения эффективности распыляемых пестицидов, подразумевая и одновременный положительный эффект в области экологической безопасности.

Рассмотрим основное положение из области эффективности распыляемых пестицидов. Исследованиями установлено, что биологическая активность применяемых средств защиты растений и условие успешного подавления объектов, от которых производится защита полезных растений, связаны с густотой и равномерностью покрытия поверхности обрабатываемого объекта каплями пестицидов. Существует установленная экспериментально минимально допустимая плотность (густота) покрытия (МДПП) для обрабатываемых объектов, ниже которой не достигается достаточная биологическая эффективность применения средств защиты растений.

Для гербицидов этот показатель составляет 30 капель на 1 см2, инсектицидов – 50 и фунгицидов – 50. Летальное количество препарата, необходимое для экологически безопасного подавления объекта, при условии поддержания постоянной заданной концентрации раствора, как правило, во много раз меньше того количества химического вещества, которое обычно содержится в МДПП. Однако, для имеющихся в настоящее время опрыскивателей, условно можно принять, что заключенное в МДПП количество препарата – это и есть летальная норма (доза) для данного объекта.

В идеальном случае вся поверхность объекта должна быть покрыта равномерно с МДПП каплями рабочего раствора заданной концентрации. Причём, эффективность не зависит от величины капель, а зависит только от МДПП. Следовательно, для достижения максимальной экономической эффективности идеальный опрыскиватель должен равномерно покрывать поверхность обрабатываемого объекта мелкими каплями с МДПП.

Выше приведенные предпосылки являются основополагающими и им подчинены все направления совершенствования опрыскивателей. Рассмотрим в таком контексте основные направления совершенствования опрыскивателей.

Центральным направлением совершенствования опрыскивателей является снижение норм расхода пестицидов за счёт совершенствования распыливающих систем. Распылители должны обеспечивать распыливание рабочей жидкости равномерно, с заданным расходом, независимо от скорости агрегата на капли оптимального диаметра.

Размер капель рабочей жидкости является важнейшим фактором. С одной стороны, как было уже сказано, биологическая эффективность препарата не зависит от величины капель. Крупные капли имеют негативные свойства. Во-первых, для достижения МДПП с помощью крупных капель требуется большая норма внесения пестицида, чем с помощью мелких. Так, при уменьшении размера капель в 2 раза густота покрытия увеличивается в 8 раз.

Во-вторых, крупные капли, имея большую скорость падения и кинетическую энергию, отражаются от поверхности обрабатываемого объекта и падают на почву. Большинство из крупных капель, имеют крутую траекторию падения, меньше увлекаются воздушными потоками и покрывают в основном верхнюю поверхность растений.

В третьих, имея больший вес, крупные капли плохо удерживаются на поверхности растений и скатываются на почву.

Единственным преимуществом крупных капель является меньший их снос ветром из рабочей зоны. Однако, при уменьшении размера капель увеличивается их испарение и снос из рабочей зоны. Испаряются в основном мелкие (до 25 мкм) капли. Оптимальным при гидравлическом способе распыла является размер капель 80-360 мкм [6, 11, 12, 13]. В связи с этим во всём мире проводятся активные исследования по совершенствованию дозирующих, распределительных и распыливающих устройств.

В связи с этими особенностями основным направлением совершенствования опрыскивателей явилось снижение нормы внесения рабочей жидкости при сохранении МДПП за счёт снижения размера капель и получения монодисперсного распыла. По этому показателю опрыскиватели можно разделить на четыре поколения.

К первому поколению относят опрыскиватели, используемые в технологиях полнообъёмного опрыскивания с традиционными нормами расхода рабочей жидкости 300…3000 л/га. Такие опрыскиватели мало приспособлены для снижения потерь пестицидов. На них используются гидравлические распылители, дающие полидисперсный распыл жидкости с наличием как крупных, так и слишком мелких капель, уносимых воздушным потоком за пределы обрабатываемого объекта.

Приспособлений для поддержания равномерности дозирования, регулирования размера капель, повышения точности и равномерности нанесения на объект у опрыскивателей первого поколения нет. Поэтому для них отраслевым документом РД 10 6.1 – 89 допускаются потери препаратов от сноса ветром и осаждения на почву до 81%. Частично модернизированные представители технической базы этого поколения используются в сельском хозяйстве по настоящее время (ОПШ-15-01, ПОМ-630, ОПВ-1200А и т.д.).

Второе поколение опрыскивателей было рекомендовано к серийному выпуску в 1982…1984 годах для реализации технологий мало- и ультрамалообъ- ёмного опрыскивания с сокращёнными нормами расхода пестицидов в 1,5…2 раза (ОП-2000-2-01, ОПВ-2000, ОМ-630-2, ОУМ-4, ОМ-320-2, ОП-2000-2-01, ОМ-630-2, ОМП-601-ПЭМЗ и т.д.).

К третьему поколению относятся опрыскиватели для мало- и ультрамалообъёмного опрыскивания с контролируемым размером капель и с сокращенными в 2-3 раза нормами расхода пестицидов на базе пневмомеханического диспергирования рабочих жидкостей и электрозарядки капель. (технология проходит широкую производственную проверку).

Завершены НИР и начинается серийный выпуск мало- и ультрамалообъёмного контролируемого опрыскивания с сокращёнными в 2…5 раз нормами расхода пестицидов на базе монодисперсного диспергирования рабочих жидкостей и сепарации мелких капель для предотвращения сноса их ветром. Для реализации этой технологии на «Подольском электромеханическом заводе» начат серийный выпуск базовых модификаций опрыскивателей чет- вёртого поколения (монодисперсный, ультра малообъёмный с сепарацией мелких капель ОСК-200 и т.д.).

Таким образом достигнуто снижение норм расхода рабочей жидкости с 300…3400 до 1…20 л/га. Однако внедрение современных технологий опрыскивания в России происходит медленно. Примерно 30% средств защиты растений используется при полнообъёмном опрыскивании, 45% — при малообъёмном и 0,5% — при ультра малообъёмном. Остальные 25% используются при протравливании, аэрозольной обработке, опыливании и т.д.

Более того, в ряде регионов России осуществляется серийное воспроизводство морально устаревших и экологически опасных опрыскивателей образца 70-80-х годов. Некоторые НИИ рекомендуют использовать такую технику при условии её модернизации комплектами (модулями) запасных частей зарубежного производства, например американской фирмы «Spraying Sistems».

При серийном производстве отечественных опрыскивателей второго и третьего поколений также широко используются наиболее ответственные узлы иностранного производства. Так в базовой модели отечественного малообъёмного опрыскивателя ОМП-601-ПЭМЗ устанавливается диафрагменный насос «Комет» итальянского производства и распылители «XR Титжет» восьми типоразмеров и «DG Титжет» шести типоразмеров. По заказу может оснащаться комплектом автоматизированного управления.

В мировой практике защиты растений сейчас присутствует весь спектр технологий опрыскивания: полнообъемное с нормой расхода рабочей жидкости 300-1000 л/га и более, малообъемное с расходом жидкости 75-300 и ультрамалообъёмное с расходом 1-10 л/га на полевых культурах и 5-50 л/га на многолетних насаждениях. Основная часть работы по защите растений осуществляется с помощью навесных штанговых опрыскивателей с расходом рабочей жидкости 75-300 л/га.

Гидравлические опрыскиватели, оснащенные традиционными распылителями щелевого, вихревого или дефлекторного типа, исчерпали свои технологические возможности, и в своем развитии достигли конструктивного предела по снижению нормы расхода рабочей жидкости и степени ее диспергирования. Поэтому они не соответствуют современному мировому уровню развития химии и экологии пестицидов и не могут быть рекомендованы для внесения современных средств защиты растений с нормами расхода, например, 5-30 л/га.

Однако до сих пор широкое распространение в зарубежных штанговых опрыскивателях находят щелевые, дефлекторные, инжекторные, струйные распылители. Обычно на одну вращающуюся головку устанавливают по 3-4 распылителя разных типоразмеров. В последнее время популярностью пользуются комбинированные пневмогидравлические насадки типа «Турбо-дроп», «Эйр тек» и др. С их помощью нормы внесения регулируются в пределах 30-125 л/га, а спектр дисперсности капель находится в пределах 100-450 мкм.

Принципиально новым или, скажем так, революционным направлением снижения потерь пестицидов и уменьшения нормы их расхода является создание и распространение в мире вращающихся распылителей, обеспечивающих узкий спектр размеров капель и на этой основе — монодисперсной ультрамалообъемной технологии с контролируемым размером и осаждением капель. Поскольку вращающиеся, прежде всего дисковые, распылители дают наиболее узкий спектр размеров капель, они легко, обеспечивают регулирование их размеров (путем изменения диаметра диска или частоты его вращения).

В настоящее время научными учреждениями России (ВИЗР и ВНИИФ) созданы современные, отвечающие самым высоким требованиям, уникальные образцы опрыскивающей техники, способной работать с ультрамалыми расходами рабочей жидкости. Их высокие агрономические, техникоэксплуатационные, экономические и экологические показатели подтверждены результатами широкомасштабных полевых технологических испытаний.

Такие распылители устанавливаются в частности на опрыскивателе ОСК-200.

Другой важной проблемой является борьба с потерями пестицидов на их пути от распылителей до поверхности обрабатываемого объекта. В этой области следует отметить следующие основные направления.

Обеспечение монодисперсного диспергирования с получением спектра капель оптимального размера. Монодисперсности диспергирования добиваются применением дисковых распылителей с сепарацией мелких капель Капли размером меньше 100 мкм, в которых более 98% воды, при неблагоприятных метеоусловиях (высокая температура и низкая влажность воздуха, ветер, наличие восходящих потоков) практически не достигают обрабатываемой поверхности.

Оптимальными считаются капли размером 200-250 мкм, а с добавлением антииспарителей – 100-150 мкм, которые обеспечивают минимальный снос при максимальном эффекте. Наиболее благоприятные метеорологические условия при обработке вегетирующих растений – устойчивое состояние приземного слоя атмосферы при ветре < 2 м/с, температуре 10-25°С и относительной влажности более 40%. В настоящее время больше всего вариантов разработок в мире предложено именно в этом направлении: дисковые распылители с вертикальной осью вращения; дисковые распылители с горизонтальной осью вращения; дисковые распылители, заключенные в специальный кожух для ограничения угла факела распыла и обеспечения возврата в бак отсепарированной части жидкости; дисковые распылители с сепарацией капель и без сепарации и др. К этому типу распылителей относятся Girojet-412, Microdrop-11 и др.

Например, самоходные опрыскиватели «СУМО-24» (ЗАО Агроцентр «Плодородие») и «Туман» (ОАО «ОПТРОН»), ОПШ-224 «Роса-МЭ» (Коркинский авторемонтный завод) конструктивно отличаются от остальных штанговых опрыскивателей рабочими, органами, выполненными в виде вращающихся дисковых распылителей с электроприводом [6]. Рабочая жидкость, попадая в центр диска, под действием центробежной силы поступает на внешнюю его окружность и распыляется. При этом обеспечивается ультрамалообъемное распыление пестицидов с оптимальным размером капель (80-250 мкм). Капли рабочего раствора плотно обволакивают поверхность растений, значительно уменьшается вероятность их скатывания на землю и сноса ветром. Обеспечивается экономия пестицидов на 25-30%.

Разработка способов внесения пестицидов и устройств, препятствующих испарению и сносу капель. Предпринимаются попытки решить эту проблему с помощью хосбоксов, пористых экранов или козырьков. Оригинальный опрыскиватель разработала фирма «Gambetti». Благодаря специальной штанге с фартуком предотвращается снос препарата в окружающую среду. Отличительной конструкционной особенностью опрыскивателя ОП-24 «Ураган» является наличие ограждения по всей длине штанги в виде перфорированных пластмассовых козырьков, позволяющих на 80% уменьшить снос ядохимикатов.

Снижению потерь пестицидов способствует применение турбопенного и пневматического способов опрыскивания. За рубежом нашли применение турбопенные распылители. Они создают направленный поток насыщенных воздухом капель. Пенные капли, содержащие пузырьки воздуха, крупные и сравнительно тяжелые, не сносятся воздушным потоком. Соприкасаясь с обрабатываемой поверхностью, они лопаются и покрывают тонкой пленкой 95% поверхности обрабатываемых растений. Это позволяет использовать препарат на 90- 95%, т.е. практически без потерь, так как пенные капли не скатываются с поверхности, а мелкие капли при турбопенном распылении отсутствуют, и таким образом, нет потерь препарата от испарения и сноса ветром.

Турбопенные распылители (турбодроп) выпускаются такими фирмами, как «Agrotor» и «Lechler» (Германия), «Teejet» (США), «Albuz» (Франция). Расход жидкости у них примерно в 2 раза меньше, чем у такого же типа щелевого распылителя. В ряде стран (Дания, Германия, США, Великобритания, Франция и др.) разработаны пневматические полевые опрыскиватели. Установленный над полевой штангой осевой вентилятор подаёт воздух в оболочку из синтетической ткани с выходными отверстиями над распылителями. Расход рабочей жидкости и препарата снижается при этом на 25-30%. Ширина захвата у них составляет 12-36 м. Применение пневмоштанги способствует равномерному распределению капель по обеим сторонам листьев, а также по любой обрабатываемой поверхности даже при скорости ветра до 9 м/с. (для гидравлических пределом является 4 м/с).

Возможны штанги с дисково-вентиляторными распылителями и гидравлическим приводом.

Конструкции пневматических штанговых опрыскивателей широкого применения в нашей стране, в отличие от других европейских стран, не нашли. Поэтому направления, касающиеся создания, исследования и освоения новых конструкций пневматических штанговых опрыскивателей остаются в нашей стране пока перспективными.

Ведутся исследования электростатического опрыскивания с использованием индукционного, контактного или коронного разряда. Данная технология интенсивно разрабатывается в США, Великобритании, Франции, Германии, ряде других развитых стран, а также и в России (в ВИЗРе, МЭИ, АОЗТ «Инвестэлектро» и др.).

Большую роль в повышении эффективности пестицидов играет равномерное распределение капель по поверхности обрабатываемого объекта. В общем случае равномерность распределения капель по поверхности обрабатываемого объекта зависит от точности попадания капель в цель, от проникающей способности диспергированной среды от точности настройки и подготовки к работе опрыскивателей.

Путём исследований выявлено, что распылители даже одной марки могут на практике отличаться по расходу на 25-30% (по ГОСТу не более чем на 5%). Чтобы получить равномерность распределения химиката не более 20%, необходимо подобрать комплект распылителей, отличающихся по расходу не более чем на 2%, а по ширине факела распыла – не более 10%.

Общеизвестно, что при внесении препаратов необходимо выдерживать правильное соотношение между скоростью передвижения опрыскивателя и нормой расхода препарата на единицу площади. Для этого служат полуавтоматические и автоматические системы настройки и управления технологическим процессом. Обычно они состоят из набора первичных преобразователей контролируемых параметров (датчиков), усилительно-преобразующего блока, обеспечивающего унифицированный выходной сигнал для различных типов датчиков, пульта со звуковой или световой сигнализацией и цифровой индикацией контролируемого канала, на котором фиксируются нарушения технологического процесса или отклонения от заданного режима. Для дистанционного обслуживания и регистрации измеряемых величин используется арматура с электрическим дистанционным управлением (фирмы «Лурмарк», «Спреинг Системз» и др.).

Наиболее активно используют компьютерные системы или их отдельные элементы фирмы «Muller Electronik», «Micotron GmbH», «RDS Technology Ltd», «Dickey John», «Spraying Systems» и др. Последнее время в сельском хозяйстве зарубежных стран намечается тенденция оснащать опрыскиватели электронными устройствами, использующими возможности спутниковых навигационных систем для определения географических координат положения машины в конкретный момент времени и для управления технологическим процессом. Бортовой компьютер опрыскивателя имеет постоянную связь с искусственным спутником Земли и получает информацию о местоположении опрыскивателя на поле с точностью до 2 м.

Система предусматривает проведение инфракрасной аэросъемки поля, которая позволяет определить содержание органических веществ, тип почвы и др. На основании этих данных составляется карта поля либо карта распространения сорняков, вредителей, болезней, наличия удобрений. Карта переводится в цифровую форму и записывается в блок памяти компьютера.

Для внесения средств защиты растений или удобрений штанговый опрыскиватель комплектуется бортовым компьютером, а также локатором, который действует по принципу навигационной системы. Бортовой компьютер в зависимости от местонахождения машины определяет оптимальную для данного участка норму внесения пестицидов, скорость движения машины и другие параметры. В результате каждый участок получает именно те препараты и в таком количестве, которые ему необходимы.

На основе достижений передового опыта в России разработаны монодисперсный УМО-опрыскиватель с сепарацией капель ОСК-200, опрыскиватель с электрозарядкой капель и протравливатели типа ПУМ-30-МИП.

На основании вышеизложенного можно выделить основные направления исследований в области технологии опрыскивания, которые останутся актуальными на ближайший период времени. Это, прежде всего, теоретические и практические работы по созданию опрыскивающих устройств, способных работать с ультрамалыми нормами расхода рабочей жидкости и образовывать капельные струи с заданным фракционным составом капель. Другое направление связано с повышением эффективности функционирования технологических процессов опрыскивателей за счет равномерного распределения распыленной рабочей жидкости на обрабатываемой поверхности и сокращения потерь рабочей жидкости, в том числе и за счет оперативного контроля. Это в свою очередь тесно связано с проблемой стабилизации штангового рабочего органа опрыскивателей.

В итоге своего многопланового развития штанговые опрыскиватели превратились в сложные многомассовые динамические системы. Отдельные звенья этих систем обладают разнообразием и имеют между собой различного рода внутренние связи. Без учёта характеристик этих звеньев и их связей невозможно описать движение систем в пространстве состояний и в конечном итоге установить влияние на качественные показатели технологического процесса. Рассмотрим кратко структурные звенья современных опрыскивателей как динамических систем с точки зрения их влияния на колебания штанги.

Ходовые системы передают возмущающее воздействие профиля поверхности поля на раму опрыскивателя с одновременным амплитудно-частотным преобразованием. Они различаются типами колёс и подвесок. В зависимости от вида обрабатываемых культур и проводимых операций прицепные и самоходные зарубежные опрыскиватели оснащаются колёсами с обычными шинами, широкопрофильными и узкопрофильными, позволяющими опрыскивателю проезжать в междурядьях культур, а также увеличенного диаметра при технологиях с использованием технологической колеи.

Отечественные самоходные опрыскиватели на базе автомобиля-вездехода ГАЗ-66 имеют возможность изменять давление в шинах на ходу автомобиля. Это позволяет повышать проходимость, снижать уплотнение почвы.

Опрыскиватель ОП-2500-28 оборудован колесами повышенной несущей способности с колеей, изменяемой от 1,4 до 1,8 м.

Подвески осей колёс отечественных опрыскивателей бывают жёсткие, либо с качающимися тандемными осями, регулируемыми на ширину 1,7-2,57 м. (опрыскиватель ОП-24 «Ураган»). Зарубежные опрыскиватели, например Датской фирмы «Hardi International A/S» могут иметь, кроме того, амортизированную подвеску колёс.

Такое разнообразие конструкций ходовых систем приводит к изменению их жесткостных и диссипативных свойств в широком диапазоне, что невозможно не учитывать при исследованиях. Для автомобильных пневматических колёс установлено, что коэффициент неупругого сопротивления изменяется в широких пределах в зависимости не только от типа колеса, нагрузки на него, но и от частоты возмущающих воздействий. Здесь же приведены зависимости, показывающие, что коэффициент жёсткости пневматических колёс значительно зависит от типа колёс и от нагрузки на них.

Масса опрыскивателей и вмещаемого ими рабочего раствора также изменяется в широком диапазоне. Вместимость емкостей отечественных опрыскивателей варьирует: от 2000-3780 л. у прицепных, до 220-2500 л. — у навесных. У самоходных опрыскивателей этот показатель находится в пределах до 3500- 6000 л, а в моделях «Альбатрос 65» фирмы РТС «Альбатрос» — 6500 л. Собственная масса опрыскивателей также изменяется в широких пределах от 200 до 3100 кг. Рабочая жидкость в емкостях оказывает большое влияние на характер колебаний рамы и штанги опрыскивателя. Обладая подвижностью и собственной частотой колебаний, жидкость приводит к изменениям таких важных показателей динамических систем, как перемещения центра масс агрегата, изменения моментов инерции по осям, изменения диссипативных свойств и т.д.

К тому же, меняющаяся в процессе работы масса жидкости придаёт динамической системе нелинейный характер. Существуют отдельные попытки снизить это влияние. Например, опрыскиватель ОП-2500-28 оборудован баком с постоянным центром тяжести, а опрыскиватель ОПШ-3-24-1 оборудован успокоителем рабочей жидкости. Но в целом вопрос остаётся мало изученным.

Штанговые рабочие органы опрыскивателей обладают большим разнообразием конструктивных исполнений. Например, у представленных на выставке «Агротехника 2001» зарубежных опрыскивателей штанги с ручным управлением имели длину 3-20м (13 типоразмеров), с гидравлическим управлением — 18-40 м (более 20 типоразмеров). Ширина штанг самоходных опрыскивателей в основном достигает 28-36 м, а некоторые модели самоходных опрыскивателей, например «Матро» (Франция), имеют ширину захвата 38, 40, 42, 44 и 48 метров. К тому же на штангах устанавливаются различные по массе рабочие органы, устройства и приспособления (щитки, рукава, массивные распыливающие устройства и т.д.). Применяются также облегчающие и упрочняющие материалы, например, полимерные армированные стекловолокном, дюралюминиевые. Штанга из «суперлайтта» на 30% легче, чем стальная, но дороже.

Это приводит к изменению в широком диапазоне массы и момента инерции штанг. При проектировании штанг опрыскивателей и их подвесок должны синтезироваться оптимальные статико-динамические характеристики.

Подвески штанг. Для снижения вертикальных и горизонтальных колебаний штаг опрыскивателей используются разнообразные подвески. Чаще всего штанги навешиваются с помощью маятниковых устройств, которые оснащены пружинными и гидравлическими гасителями колебаний, либо с использованием шарнирно-рычажных подвесок.

Всероссийским НИИ защиты растений совместно с конструкторским бюро химавтоматики (Воронеж) и НИИСХ Юго-Востока (Саратов) разработана конструкция универсальной штанги, которую можно монтировать на опрыскиватели ОПШ-15, ОП-2000-2, а также на автомобиль-вездеход ГАЗ-66. Штанга состоит из пяти секций. Средние секции крепятся к внутренней посредством поворотных кронштейнов с возможностью вертикальных перемещений и подпружиненных тросовых растяжек. Сочленение крайних секций с внутренними выполнено в виде блокировочно-роликового соединения с пружинным механизмом и фиксатором.

Штанга опрыскивателя ОП-2500-28 отличается параллелограммной гидромеханической подвеской и наличием пневмотормозной системы. Модель ОПП- 27570 имеет маятниковую систему стабилизации штанги и возможность дистанционного управления подъемом и опусканием последней, углом ее наклона, переводом в рабочее положение и обратно.

Опрыскиватель А-24 имеет защитный механизм для предохранения штанги от повреждений при наезде на препятствие и механизм гидравлической регулировки высоты ее положения, который автоматически устанавливает рабочие распылители в вертикальное положение.

Штанга опрыскивателя ОМП-601 снабжена оригинальной и эффективной системой навески и стабилизации при движении агрегата по неровностям обрабатываемых участков за счет применения в конструкции рычажно-шарнирных соединений и амортизаторов.

Горизонтальное положение штанги у ОПМ-2001 обеспечивается демпфирующим устройством, у ОП-2500-28 – специальным гидроцилиндром.

Штанга опрыскивателя «Супер-2500» имеет полунезависимую подвеску с вертикальной рессорной и газовой амортизацией. ОАО «Турбомоторный завод» (г. Екатеринбург) производит восемь моделей опрыскивателей, среди них прицепные (ОП-3,0/18, ОП-550/ ОП-1,5/16), навесные (ОПН-800/12, ОН-220/5) и монтируемые (ОП-2,0/18, ОПН-1, ОМ-630/16). Для стабилизации штанг используются пружинные амортизаторы.

У опрыскивателей Датской фирмы «Hardi International A/S» модели «Hardi Commander» имеется балансирная подвеска с амортизатором колебаний и устройством по выравниванию уклона.

Зарубежные фирмы добились значительных успехов в вопросах управления и стабилизации штанг. Для активного выравнивания штанги ряд фирм («Гидро Чейфер», «Эврард» и др.) предлагают ультразвуковую систему с автоматическим управлением механизмами, изменяющими положение штанги. Система состоит из двух ультразвуковых датчиков, расположенных на концах штанги и соединенных с входом микропроцессора, а также блока преобразования. Сравнивая сигналы обоих датчиков, микропроцессор определяет фактическое положение штанги относительно растений. В случае его отклонения от заданного он вырабатывает управляющие сигналы, происходит срабатывание электрического исполнительного механизма, управляющего работой гидроцилиндров, и штанга наклоняется на необходимый угол.

На прицепных опрыскивателях «Харди» устанавливаются блоки управления «Харди Пилот 3570» или «Харди Пилот 3880», с помощью которых осуществляются все виды управления штангой, а также автоматическое регулирование нормы расхода. Некоторые фирмы оснащают свои модели ультразвуковой системой регулирования положения штанги относительно поверхности почвы, принцип действия которой состоит в автоматическом управлении механизмами, изменяющими положение штанги.

Ультразвуковые датчики, расположены на концах штанги. Блок преобразования усиливает эти сигналы после их отражения от поверхности почвы и передает исполнительному механизму для изменения положения штанги. По данным специалистов, испытания опрыскивателя с длиной штанги 40 м показали высокую эффективность этой системы. Ряд фирм («Гидро Чейфер», «Эдвард и др.») устанавливают ультразвуковую систему с автоматическим управлением механизмами, изменяющими положение штанги. Подобные системы разработали фирмы Англии и Германии. Таких результатов можно добиться только на основе глубоких теоретических исследований опрыскивателей как объектов автоматического управления.

Несмотря на указанные достижения в вопросах стабилизации движения штанговых рабочих органов, внедрение их результатов в практику незначительно. Высокой остаётся неравномерность распределения рабочей жидкости по площади основной массой применяемых штанговых опрыскивателей. При работе на неровных полях у опрыскивателей с недостаточно совершенными подвесками штанг наблюдаются колебания внесенной дозы в пределах от 0,1 до 5-кратного увеличения предусмотренной дозы. При заданной ширине захвата 15 м и более коэффициент вариации фактической ширины захвата по сравнению с заданной составляет более 30%.

Многочисленными полевыми испытаниями различных конструкций опрыскивателей с гидравлическими распылителями установлено, что на обрабатываемый объект попадает лишь 20-70% химических препаратов. До 40% их этого количества распределяется на обрабатываемой поверхности крайне неравномерно. В результате обобщения данных многочисленных полевых испытаний опрыскивателей установлено, что коэффициент вариации распределения препаратов по ширине захвата доходит до 50…60% (при нормативе до 25%).

Из приведенного анализа можно сделать следующие основные выводы.

- В мировой практике можно выделить в качестве основных такие направления повышения эффективности работы штанговых опрыскивателей, как:

- снижение доз внесения пестицидов и энергоёмкости опрыскивания за счёт перехода к мало и ультрамалообъёмному опрыскиванию; снижение потерь пестицидов за счёт получения монодисперсного распыла с регулируемым размером капель;

- снижение потерь пестицидов путём создания наилучших условий осаждения капель (применение защитных кожухов, пористых экранов, воздушных завес, турбопенного и пневмогидравлического способов опрыскивания, электрозарядки капель и т.д.);

- введение систем оперативного контроля и управления технологическим процессом и т. д.

- Повышение производительности и снижение эксплуатационных затрат опрыскивающих машинно-тракторных агрегатов достигается за счёт разработки широкой номенклатуры самоходных, прицепных и навесных опрыскивателей к тракторам различного класса, с учётом как природно-климатических условий, форм хозяйствования, так и энергетических, кинематических, технологических, прочностных особенностей агрегатов.

- В итоге своего многопланового развития штанговые опрыскиватели превратились в сложные многомассовые динамические системы. Отдельные звенья этих систем обладают разнообразием и имеют между собой различного рода внутренние связи.

- При всех рассмотренных способах опрыскивания значительное влияние на равномерность распределения пестицидов по ширине захвата наряду с соблюдением стабильности процесса распыливания оказывают вертикальные и горизонтальные колебания штангового рабочего органа.

- Наряду с достижениями зарубежных фирм по разработке эффективных систем стабилизации движения штанговых рабочих органов, в России этот вопрос мало изучен и такие системы не нашли широкого применения. Необходимы дальнейшие теоретические и экспериментальные исследования свойств опрыскивающих агрегатов и условий их функционирования.

Исследования технологических процессов штанговых опрыскивателей проводятся в основном методами натурных и полунатурных экспериментов. Теоретические исследования наиболее распространены применительно к механизму образования, распространения и оседания распылов рабочих жидкостей. Это разработка теории центробежной форсунки, применение теории турбулентной струи для процесса опрыскивания, теории испарения и характера движения капель в воздушной среде.

Особый интерес представляют работы направленные на повышение эффективности технологических процессов функционирования опрыскивателей за счет средств оперативного контроля и управления. Они позволяют при создании и совершенствовании сельскохозяйственных агрегатов учитывать вероятностный характер условий их функционирования и, на основе этого, определять рациональные режимы работы и конструктивно-технологические параметры мобильных сельскохозяйственных агрегатов, а также управлять технологическим процессом их работы. Эти работы основываются на теоретических и экспериментальных исследованиях по динамике сельскохозяйственных агрегатов проведенных А.Б. Лурье и его последователями, но таких работ крайне мало.

Многие авторы, как отечественные, так и зарубежные, рассматривали влияние колебаний штанги опрыскивателей на равномерность опрыскивания. Исследователи отмечают, что на равномерность опрыскивания по рабочей ширине больше влияют амплитуда, скорости и ускорения колебаний штанги в поперечно-вертикальной плоскости, а на продольную неравномерность – в основном продольные колебания.

Однако результаты этих исследований не дают количественной связи между колебаниями штанги и равномерностью опрыскивания. В некоторых работах приведены количественные характеристики при исследовании штанговых машин для внесения жидких комплексных удобрений, но их достоверность низка, т.к. исследования проводились в основном на искусственном треке, без учёта случайного характера внешних воздействий и применяемые методы оценки равномерности распределения жидкости предполагают большую погрешность.

Механизм возникновения неравномерности распределения рабочей жидкости при колебаниях штанги исследователи объясняют изменением рабочей ширины захвата и возникновением зон с различной кратностью перекрытия факелов у соседних распылителей. Рекомендации даются также неоднозначные. Так некоторые авторы рекомендуют выбирать такую высоту установки штанги, чтобы факелы соседних распылителей стыковались непосредственно на обрабатываемой поверхности.

Зарубежные исследователи выявили как экспериментально, так и теоретически влияние угловых колебаний штанги и различий во времени нахождения соседних факелов над учётными площадками на равномерность распределения рабочей жидкости по ширине захвата. В отдельных работах теоретически и экспериментально обосновано влияние колебаний штанги по высоте на величину испарения и сноса капель рабочей жидкости.

Вопросы равномерности распределения пестицидов при опрыскивании изучаются в основном эмпирическими и полуэмпирическими методами вследствие сложной физической природы процессов протекающих в ходе распыления жидкости и отсутствия до конца обоснованной и приемлемой теоретической базы для решения технических задач, связанных с распылением и распределением жидких пестицидов. В этом случае возникают трудно преодолимые проблемы. Необходимо обеспечить высокое качество измерений с минимальной погрешностью, что является технически сложной задачей. Большой процент диспергируемых капель сносится ветром, испаряется, дополнительно дробится при ударе об улавливающую поверхность, скатывается с улавливающих поверхностей. Это приводит к большой погрешности результатов измерений на этапе проведения эксперимента.

Второй этап трудностей возникает при обработке результатов эксперимента. До недавнего времени основным измерительным прибором для определения размеров капель служил микроскоп с размерной линейкой на окуляре (микроскопический анализ). Следы капель для анализа получают осаждением красящего препарата на улавливающие поверхности. В качестве улавливающих поверхностей используются индикаторные водочувствительные карточки; пятнообразующие коллекторы; прозрачные материалы (предметные стекла, полимерные пленки); реже бумажные карточки, покрытые силиконом (техническим диметилдихлорсиланом), на которых капли растекаются незначительно и имеют форму правильных плосковыпуклых линз; пластины, покрытые колларголом и иммерсионными средами.

При анализе возникают погрешности, связанные с малой площадью выборок и их ограниченного количества, связанного с трудоёмкостью измерений. Поэтому при измерении некоторых участков на одной и той же улавливающей поверхности полученные результаты могут отличаться друг от друга на 40% и более. Такие же недостатки присущи и колориметрическому методу. Было предложено и множество других методов, основанных на использовании химических, флуоресцирующих, а также радиоактивных веществ, которые, несмотря на точность, оказались достаточно сложными и не нашли широкого распространения в сельском хозяйстве.

Существуют способы анализа количества попавшей на улавливающие поверхности жидкости, размеров капель, густоты покрытия с помощью электронных приборов. Основными недостатками данных способов оказались невозможность измерения размеров следов капель менее 0,01 мм, использование дорогостоящей видеосистемы и специального оборудования для связи видеосистемы с компьютером. Кроме того, возможны погрешности измерений следов капель, связанные с недостаточной освещенностью улавливающей поверхности или непопадания ее в фокус оптической системы.

Проведенный анализ работ также показал, что при экспериментальных исследованиях и эксплуатации возникают трудности, связанные с отсутствием доступных для практики методов оценки качественных показателей процесса опрыскивания. Несмотря на разнообразные попытки решить эту проблему, вопросы технической реализации экспресс-методов, позволяющих быстро и с минимальной погрешностью определить качественные показатели процесса опрыскивания, еще остаются открытыми.

В целом необходимо отметить, что методы получения количественных показателей влияния колебаний штанги на равномерность опрыскивания дороги, трудоёмки и не обеспечивают высокую достоверность. На современном этапе, учитывая технический уровень используемых в России опрыскивателей, на наш взгляд допустимо ограничиться задачей поддержания колебаний штанги в диапазоне, не нарушающем установленную агротехническими требованиями неравномерность – 10%. Для распылителей с углом распыла 90…1500 и с шагом расстановки распылителей на штанге 0,75-1,5 м он составляет от 0,1 до 0,14 м.

Под руководством академика С.И. Назарова теоретически обоснованы допустимые значения кинематических параметров продольных колебаний секций штанги и оценено их влияние на неравномерность дозы рабочей жидкости [50]. Выявлен характер траектории движения конца штанги при различных соотношениях её скорости Vш и скорости машины Vо и обосновано наличие повторностей прохождения штанги над отдельными участками поверхности поля.

Установлено, что амплитуда продольных колебаний боковых секций штанги не должна превышать 180, что соответствует 2,5% некачественно обработанной поверхности. При этом амплитуда относительной скорости конца секции штанги не должна превышать 15% от скорости движения опрыскивателя. Эти ограничения следует учитывать при синтезе рациональных внутренних связей опрыскивателя как динамической системы.

В некоторых работах приведены амплитудно-частотные характеристики угловых колебаний штанги и рамы опрыскивателя. По данным ВИСХОМа, на угловые колебания штанги оказывает влияние тип подвески штанги, конструктивно-кинематическая схема агрегата (навесная, полуприцепная или самоходная машина), место установки штанги, ширина колеи, наличие демпфирующих устройств, давление в шинах. Уменьшение массы крайних секций штанги в 2 раза ведет к снижению удельных инерционных нагрузок в 3,5 — 4,5 раза, а установка демпфирующих устройств в тягах шарнирно-рычажной подвески — к уменьшению высокоамплитудной низкочастотной составляющей крутильных колебаний.

Для снижения колебаний штанги опрыскивателей исследователи предлагают различные методы. Так, отмечается, что гидравлические системы складывания, раскладывания, регулировки штанги по высоте, корректировка наклона и т.д. составляют жёсткую подвеску. Её негативным свойством является недостаточная долговечность и неравномерность внесения жидких веществ опрыскивателем. Автор предлагает ввести в систему гидроуправления виброизолирующие элементы, например гидроаккумулятор для одноконсольной и двухконсольной штанги. В качестве гидроаккумулятора предлагает использовать рычажно-пружинные устройства со сжатым и растянутыми гидроцилиндрами.

Жесткостные свойства такой подвески автор предлагает изменять числом пружин и величиной силы их натяжения, а демпфирующие – подбором дросселей. Таким образом, автор надеется обеспечить собственную частоту колебаний штанги относительно рамы машины хотя бы в 1,6 раза ниже собственной частоты колебаний рамы опрыскивателя относительно основания (поверхности поля).

Преобразование гидравлического привода штанги в подвеску в горизонтальной плоскости имеет ряд отличительных особенностей. Это объясняется тем, что величина ускорений рам опрыскивателей в направлении движения в несколько раз ниже, чем в вертикальной плоскости. Незначительны ускорения в направлении движения в режимах разгона, торможения и изменения скорости, продолжительность которых несколько секунд, а пройденный путь опрыскивателя составляет несколько метров.

Амортизаторы следует применять лишь в том случае, если путь торможения (или разгона) не больше хода системы амортизации. Однако обеспечить ход амортизации порядка нескольких метров для штанги в направлении движения машины не представляется возможным, поэтому использование привычных способов амортизации теряет смысл. В этом случае следует применить неподвижное крепление штанги к опрыскивателю в горизонтальной плоскости с использованием предохранительных механизмов.

Приведенные решения имеют существенные недостатки. Во-первых, автор не исследует работу опрыскивателя с предлагаемыми устройствами в реальных условиях и не приводит рациональных значений характеристик подвески. Во-вторых, не решён вопрос гашения крутильных колебаний штанги и поперечных перемещений штанги в горизонтальной плоскости. В третьих, предлагаемые системы состоят из большого числа элементов, металлоёмки, сложны в изготовлении и настройке, не позволяют оперативно менять жесткостные и демпфирующие свойства подвески и адаптировать агрегат к меняющимся условиям работы.

Различные по конструктивному исполнению подвески штанг предлагаются многими авторами и т.д. Практически все они разработаны по принципу изменения числа степеней свободы штанги, введения упругих и демпфирующих элементов по обобщённым координатам, изменения массы штанги. Однако взаимосвязь основных характеристик подвесок с характеристиками других элементов агрегата и внешними условиями работы не приводится.

Ряд фирм применяет системы автоматического регулирования положения штанги относительно поверхности поля. При этом неравномерность распределения распыленной рабочей жидкости снижается на 25-40%. Для разработки таких систем необходимо выполнить задачу анализа мобильного агрегата как объекта системы автоматического управления и задачу синтеза его рациональных внутренних связей.

В связи со сложностью опрыскивающих агрегатов как динамических систем и случайным характером внешних возмущений решить эти задачи возможно лишь методом компьютерного моделирования с использованием теории автоматического регулирования и статистической динамики. Такие методы достаточно широко разработаны применительно к почвообрабатывающим, посевным, посадочным и т.д. машинам. Все они основаны на усилении роли «моделирования» в широком смысле слова с использованием «машинной» математики и «компьютерного эксперимента».

Основы динамики сельскохозяйственных агрегатов были заложены академиком В.П. Горячкиным. Поиск рационального сочетания масс и их скоростей применительно указанным объектам В.П. Горячкин считал основной задачей земледельческой механики. Развили это учение И.И. Артоболевский и многие другие исследователи.

Известно два основных метода описания функционирования динамических систем. Первый из них разработан ещё в шестидесятые годы профессором А.Б. Лурье и его учениками. Он основан на описании агрегата как вероятностной системы передаточной функцией. При этом динамическая система представляется по принципу «вход-выход» и изучается по входным и выходным параметрам, динамике их прохождения и преобразования и др.

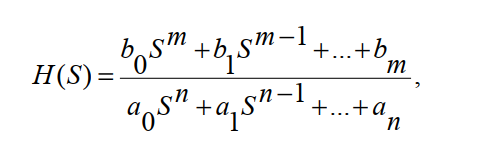

Согласно данной методике, в нормальных условиях функционирования пахотного агрегата записываются входные и выходные процессы. Записи обрабатываются на ЭВМ с получением их статистических характеристик, а по ним — передаточной функции агрегата. Так, в работах профессора А.Б. Лурье установлено, что передаточную функцию почвообрабатывающих агрегатов можно представить в дробно-рациональном виде

где b0, b1… bm; a0, a1… an — коэффициенты для установившегося режима работы агрегата. Далее составляется соответствующая электронная модель агрегата. Подавая на вход модели детерминированные сигналы (скачек, гармонические колебания и т.д.) или случайные процессы, эквивалентные по статистическим характеристикам реальным входным воздействиям на агрегат, меняют коэффициенты, добиваясь желаемых характеристик процессов на выходе модели.

Конечным результатом в большинстве случаев является определение величин коэффициентов передаточной функции (1) агрегата, соответствующих желаемым характеристикам процессов на выходе. Решение задачи оптимизации параметров агрегата в таком виде затрудняет его применение на практике при расчете конструктивных параметров, так как их связь с коэффициентами (1) не установлена и может быть не однозначной.

Учитывая это, в ряде работ на втором этапе проводятся дополнительные трудоемкие экспериментальные исследования зависимости коэффициентов передаточной функции от конструктивных параметров агрегата. При этом один и тот же параметр влияет одновременно на несколько коэффициентов. Решить задачу оптимизации параметров агрегата при этом до конца также не удается, так как можно предложить множество сочетаний конструктивных параметров, приводящих к найденным на первом этапе оптимальным коэффициентам передаточной функции (1).

Однако представителями этой школы сделан значительный шаг вперёд в разработке теории сельскохозяйственных агрегатов. Ими учтён вероятностный характер внешних воздействий на агрегат, получены и проанализированы статистические характеристики входных и выходных процессов, отражены динамические характеристики многих агрегатов через коэффициенты передаточных функций.

Другой, детерминистский, метод заключается в описании поведения динамической системы в пространстве состояний (фазовом). При этом агрегат представляется с некоторыми допущениями как детерминированная система и его движение описывается дифференциальными уравнениями, построенными по принципам Даламбера, Лагранжа, Гаусса. Чаще используют уравнения Лагранжа II-го рода. Работы А.Б. Лурье позволили динамику машинного агрегата в координатном пространстве описать векторно-матричным уравнением Такие уравнения, в отличие от первого метода, непосредственно связывают координаты системы, их массы, скорости и ускорения.

Коэффициенты этих уравнений имеют прямой физический смысл. При их моделировании на ЭВМ получают непосредственно оптимальные конструктивные параметры агрегата. Методика описания движения плугов с помощью уравнений Лагранжа -го рода по каждой из обобщенных координат широко освещена в работах А.И. Любимова. Однако дальнейшее их решение в условиях вероятностного характера внешних воздействий не приводится. Как видим, оба представленные метода имеют свои преимущества и недостатки.

Наиболее прогрессивным направлением является сочетание детерминистского и статистического методов исследований. В этих трудах нашли своё дальнейшее развитие также основы вычислительного эксперимента.

Из приведенного выше анализа состояния вопроса следует, что химическая защита растений является одной из основ количественного и качественного увеличения производства продовольствия. Самым распространённым способом химической защиты растений в настоящее время является опрыскивание.

Во всех развитых странах ведутся активные научно-исследовательские и опытно-конструкторские работы по совершенствованию опрыскивателей. Основными задачами при этом являются повышение экономической эффективности и экологической безопасности применения пестицидов. В решении этих задач можно выделить следующие основные направления:

- повышение производительности и снижение эксплуатационных затрат опрыскивающих машинно-тракторных агрегатов за счёт разработки широкой номенклатуры самоходных, прицепных и навесных опрыскивателей к тракторам различного класса, с учётом как природно-климатических условий, форм хозяйствования, так и энергетических, кинематических, технологических, прочностных особенностей агрегатов;

- снижение доз внесения пестицидов и энергоёмкости опрыскивания за счёт перехода к мало и ультрамалообъёмному опрыскиванию;

- снижение потерь пестицидов за счёт получения монодисперсного распыла с регулируемым размером капель;

- снижение потерь пестицидов путём создания наилучших условий осаждения капель (применение защитных кожухов, пористых экранов, воздушных завес, турбопенного и пневмогидравлического способов опрыскивания, электрозарядки капель и т.д.);

- введение систем оперативного контроля и управления технологическим процессом и т. д.

При всех рассмотренных способах опрыскивания значительное влияние на равномерность распределения пестицидов по поверхности поля наряду с соблюдением стабильности процесса распыливания жидкости оказывают вертикальные и горизонтальные колебания штангового рабочего органа. Многочисленными исследованиями аналитически и экспериментально выявлена количественная связь между колебаниями штанги и равномерностью распределения пестицидов по ширине захвата и в направлении движения агрегата. Установлен допустимый диапазон перемещений и скоростей движения штанги, при которых равномерность распределения пестицидов не выходит за пределы агротехнических требований.

Вопросы стабилизации и управления движением штанги решаются в основном по пути разработки различных конструктивных схем подвески и автоматических систем стабилизации и управления (АСУ). По результатам научноисследовательских, опытно-конструкторских и изобретательских работ предложены и внедрены в производство различные схемы подвесок штанги, следящие и управляющие системы. На этом направлении наибольших успехов достигли зарубежные фирмы. Разработанные ими подвески и системы автоматического регулирования положения штанги относительно поверхности поля позволяют снизить неравномерность распределения распыленной рабочей жидкости на 25-40%.

Наряду с достижениями зарубежных фирм по разработке эффективных систем стабилизации движения штанговых рабочих органов, в России этот вопрос мало изучен и такие системы не нашли широкого применения. На находящихся в эксплуатации отечественных опрыскивателях установлены жёсткие, тросово-пружинные, рычажно-шарнирные с амортизаторами подвески. Однако их эффективность недостаточно высока. При использовании существующей техники только от 1 до 40% действующего вещества препаратов попадает на целевой объект, а остальное количество рассеивается в окружающей среде, загрязняя её. Такое состояние вопроса связано с недостаточным подкреплением опытно-конструкторских работ надлежащего уровня теоретическими и экспериментальными исследованиями.

В итоге своего многопланового развития штанговые опрыскиватели превратились в сложные многомассовые динамические системы. Отдельные звенья этих систем обладают разнообразием и имеют между собой различного рода внутренние связи. Такие факторы, как структурная схема агрегата, конструктивные параметры, массы структурных единиц, кинематические, жесткостные и диссипативные свойства их внутренних связей, характер внешних воздействий на агрегат определяют режим движения штанги.

Отдельно следует отметить случайный в статистическом смысле характер внешних воздействий на агрегат. Их изучению и классификации посвящено много работ, но набранных сведений явно не достаточно. Например, характеристики профиля поверхности полей зависят не только от природных условий различных регионов, но и от конкретных систем земледелия, вида технологических операций. Классификация внешних воздействий зависит от типа и режимов работы исследуемого агрегата, цели исследований. В связи с этим возникает необходимость определения и учёта количественных характеристик внешних воздействий при проведении каждого конкретного эксперимента.

При исследовании технологических процессов мобильных опрыскивателей практикуются в основном методы натурного эксперимента. В связи с этим возникает множество объективных проблем, значительно обесценивающих полученные результаты. Во-первых, существующие методы экспериментального определения качественных показателей работы опрыскивателей либо обладают существенной погрешностью, либо дороги и недоступны исследователям.

Во-вторых, наличие большого числа влияющих на технологический процесс факторов, широкий диапазон изменения каждого из них обусловливает проведение большого числа многофакторных экспериментов. При этом изготовление большого количества опытных образцов дорого, трудоёмко, а часто и невозможно по техническим причинам. В связи с этим натурные эксперименты носят ограниченный информационный характер. Комплексное исследование агрегата обычно не проводится, а исследуются только отдельные его свойства.

В третьих, технически трудно в натурном эксперименте обеспечить весь диапазон характеристик случайных внешних воздействий. Поэтому эксперименты проводятся на стендах, искусственных треках, либо в естественных условиях, но с недостаточным количеством для получения статистически достоверной информации повторностей.

С другой стороны, в настоящее время имеются достаточно глубоко разработанные полунатурные методы исследования многомассовых динамических систем, функционирующих в условиях вероятностных внешних воздействий. Они базируются на методах общей и статистической динамики и реализуются с помощью компьютерного эксперимента. В результате успешно решаются задачи анализа, синтеза оптимальных значений конструктивных параметров, прогноза показателей и режимов работы агрегатов в конкретных условиях эксплуатации, задачи синтеза алгоритмов для систем управления процессами функционирования. Результатом такого рода исследований и явились используемые на зарубежных опрыскивателях системы стабилизации и управления движением штанговых рабочих органов.

В отечественной практике исследований сельскохозяйственных агрегатов такие методы наиболее разработаны в отношении почвообрабатывающих, посевных, посадочных и т.д. агрегатов. Только за счёт синтеза оптимальных параметров удалось значительно повысить “уровень функционирования” выше приведенных типов агрегатов. Применительно к штанговым опрыскивателям всесторонней разработки такие методы не получили. Задача создания теории, позволяющей комплексно решать вопросы анализа, синтеза оптимальных значений конструктивных параметров, прогноза показателей и режимов работы в конкретных условиях эксплуатации применительно к штанговым опрыскивателям остаётся в настоящее время актуальной.