Содержание страницы

1. Классификация машин для скашивания и удаления растительности

Растительность, произрастающую на мелиоративных объектах, можно разделить на травянистую мягкостебельную и грубую, а также древесно-кустарниковую. Древесно-кустарниковая растительность по рекомендациям ГО «Белводхоз» в зависимости от диаметра ствола делится на поросль, кустарник, мелколесье и лес. К поросли относится древесно-кустарниковая растительность высотой до 1,5 м и с диаметром стебля на уровне корневой шейки до 2 см, к кустарникам – с диаметром стебля 2…7 см, к мелколесью – 7…11 см, к лесу – свыше 11 см.

Нельзя допускать появления поросли и развития кустарниковой растительности на мелиоративных объектах. Появляющиеся растения следует незамедлительно вручную удалять вместе с корневой системой. На заросших каналах применяют соответствующие специализированные машины.

Машины данной группы предназначены для срезания травянистой растительности и кустарниковой поросли и растительности на бермах, откосах и дне каналов, извлечения ее из каналов или уничтожения непосредственно в канале. Некоторые специальные виды машин и рабочих органов могут использоваться для срезания кустарника, мелколесья и обрезки ветвей деревьев лесозащитных полос мелиоративных систем. Кроме того, обработка откоса канала сходна с обработкой откоса дамбы, дороги или грунтовой плотины, поэтому эти машины нередко используются на всех перечисленных объектах.

Классифицировать их можно следующим образом.

По технологическому назначению машины делятся на:

- косилки,

- подборщики срезанной растительности,

- косилки-подборщики,

- плавучие комбайны,

- косилки-измельчители,

- опрыскиватели,

- машины для электроискрового угнетения растительности,

- ручные косилки,

- обрезчики ветвей.

По типу воздействия на растительность – механического, химического и электроискрового действия.

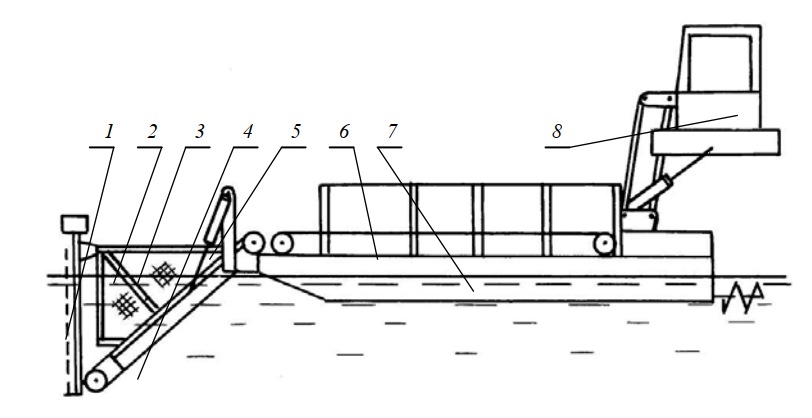

По виду базовой машины – навешенные на трактор колесный, трактор гусеничный, мотоблок, автомобиль, специальное колесное шасси, катер, мотобот, понтон.

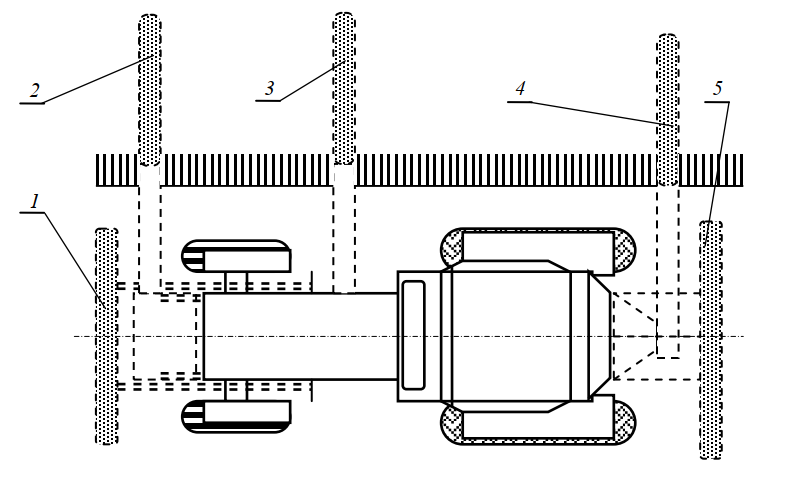

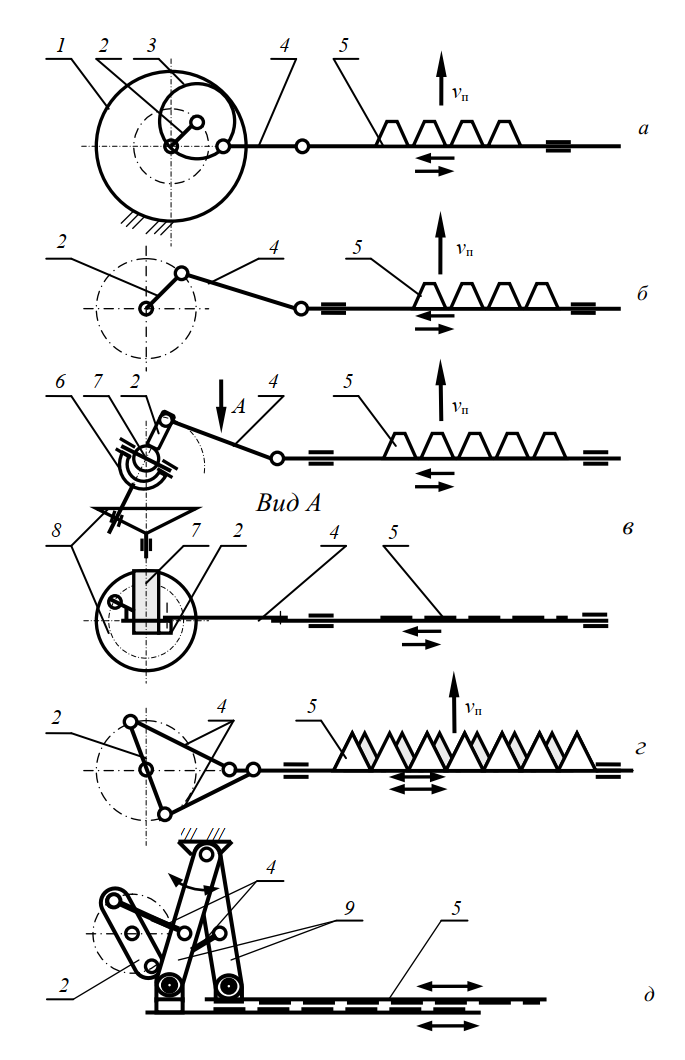

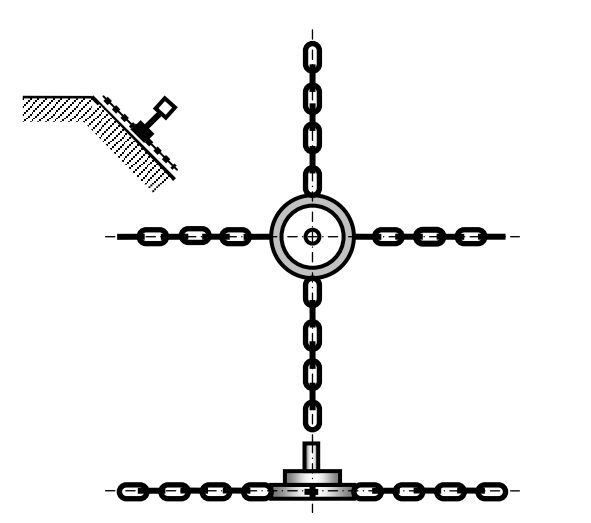

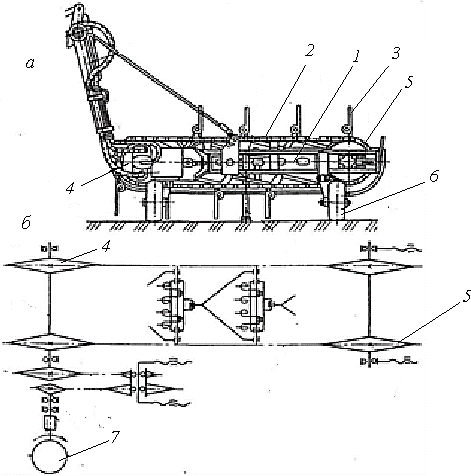

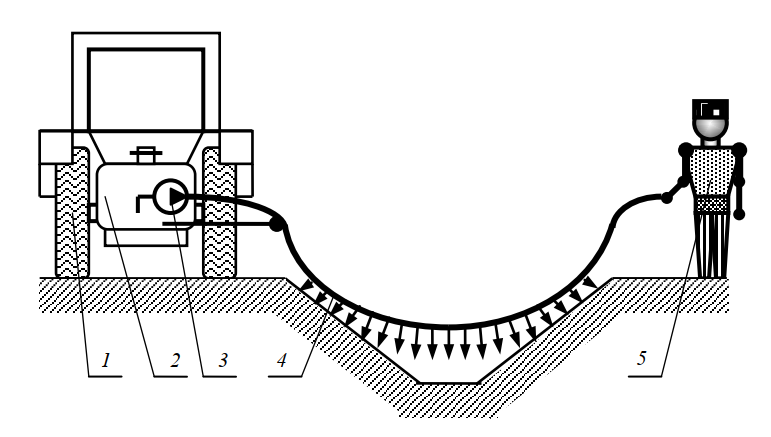

По месту навешивания рабочего органа – с фронтальной 1, передней боковой 2, боковой 3, задней боковой 4 и задней 5 схемой навешивания, а также навешенные на дополнительную опору, поворотную платформу или поворотную колонку. Данный классификационный признак применительно к тракторным косилкам пояснен на рис. 1.

Рис. 1. Варианты мест навешивания косилочного оборудования: 1 – фронтальное; 2 – переднее боковое; 3 – боковое; 4 – заднее боковое; 5 – заднее

Зоной их передвижения могут быть берма, откос, берма и откос, берма и дно, откос и дно, два откоса, русло канала (плавучие).

По обрабатываемому элементу поперечного сечения канала – для обработки бермы, откоса, дна, откоса и дна, полнопрофильные.

Косилки по типу режущего аппарата делятся на косилки с сегментным (двухножевым или беспальцевым), сегментно-пальцевым, стреловидным, с волочащейся косой, ротационным, роторным (дисковым), цепным или с барабанным режущим аппаратом и др.

Сегментные и сегментно-пальцевые косилки по форме режущего бруса бывают с прямым, изогнутым, Т-, П- и U-образным брусом.

Роторные косилки могут быть одно-, двух-, трех- и многороторными с цеповыми, поворотными (бильными), жестко закрепленными ножами и гибкими элементами (лесками).

По виду взаимодействия режущих элементов со срезаемой растительностью косилки делятся на косилки безопорного (рубящего, ударного или инерционного), опорного и ударно-скользящего действия.

Средства для удаления скошенной растительности делятся на инерционные, шнековые, пневматические, грабельные цепные, грабельные роторные, ковшовые, грейферные, ковши-косилки, шнекикосилки.

2. Косилки с сегментными и сегментно-пальцевыми режущими аппаратами

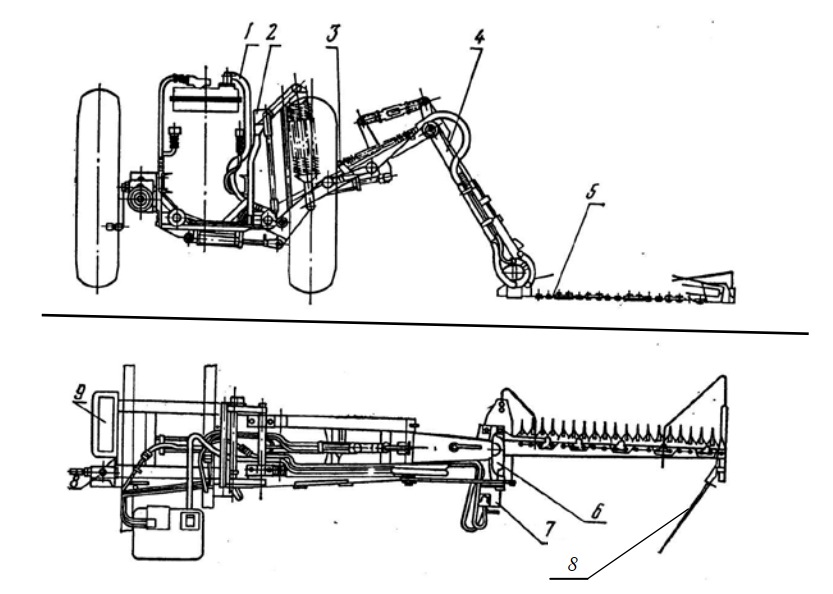

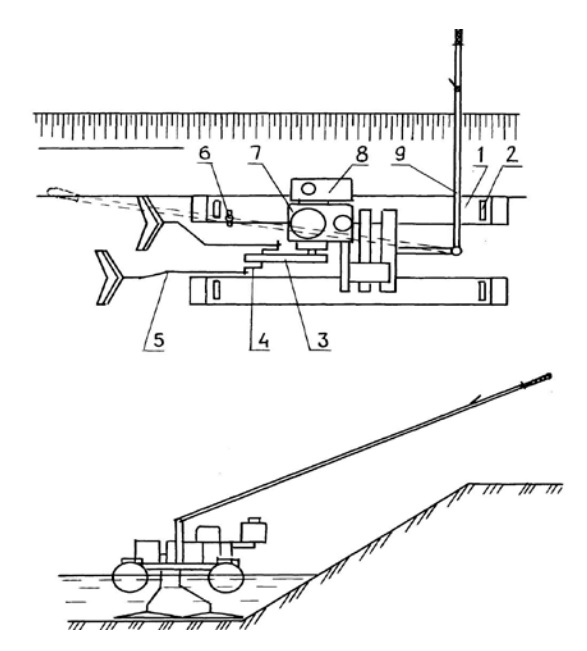

Одними из часто применяющихся на косилках режущих аппаратов являются сегментно-пальцевые. Они могут иметь механический привод от ВОМ или гидравлический – от гидромотора. Конструктивная схема рабочего оборудования сегментно-пальцевой косилки с гидроприводом показана на рис. 2.

Рис. 2. Схема рабочего оборудования сегментно-пальцевого режущего аппарата: 1 – гидросистема; 2, 3 – системы управления; 4 – стрела; 5 – режущий аппарат; 6 – редуктор привода; 7 – гидромотор; 8 – полевой делитель; 9 – рама

Оборудование состоит из гидросистемы 1, систем управления 2 и 3, стрелы 4, режущего аппарата 5 с редуктором привода 6 и гидромотором 7. Для образования валка срезанной растительности режущий аппарат может быть снабжен полевым делителем 8. Оборудование навешивается на трактор посредством рамы 9.

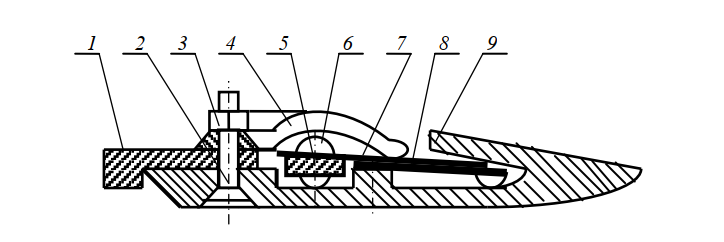

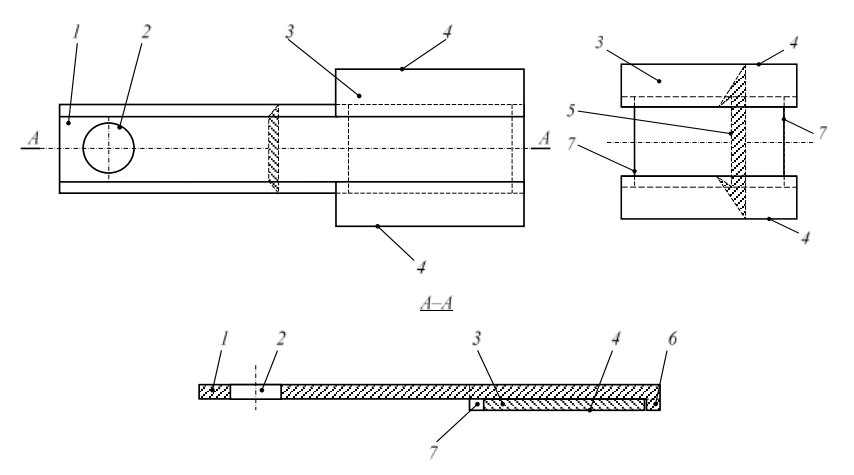

Продольный разрез по пальцу режущего аппарата косилки приведен на рис. 3.

Рис. 3. Разрез рабочего оборудования сегментно-пальцевого режущего аппарата: 1 – брус; 2 – пальцы; 3 – болты; 4 – прижимы; 5 – подвижная спинка; 6 – заклепки; 7 – режущие сегменты; 8 – противорежущие ножи; 9 – перо пальца

Основой режущего аппарата является брус 1, к которому крепятся пальцы 2 с противорежущими ножами 8, защищенными пером 9 пальца. Противорежущие ножи также называют противорежущими пластинами, или вкладышами. Вдоль бруса установлена подвижная спинка 5 с прикрепленными к ней заклепками 6 режущими сегментами 7. Для обеспечения прижатия режущих сегментов к противорежущим ножам служат прижимы 4, упруго прикрепленные к брусу болтами 3. Спинка соединена с приводом и в процессе работы вместе с сегментами совершает возвратно-поступательные движения. Пальцы упорядочивают процесс резания и защищают режущие сегменты от крупных посторонних предметов.

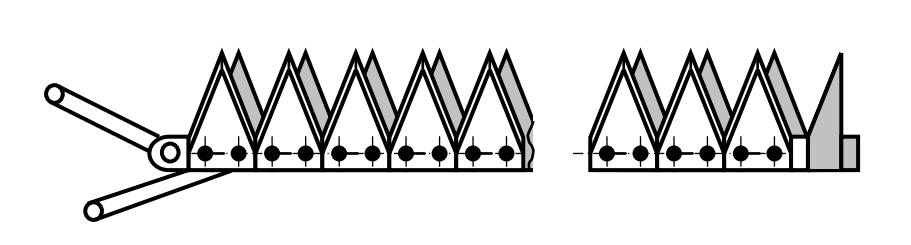

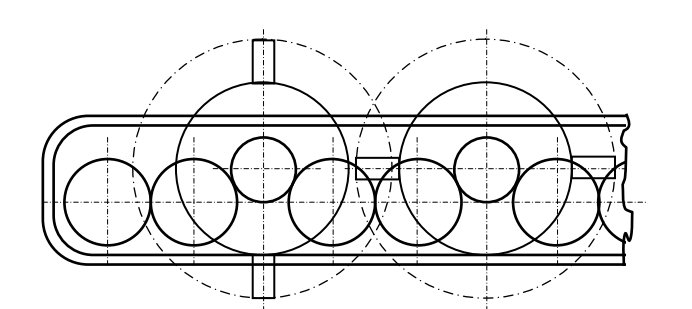

Сегменты движутся с большой частотой (до 500 двойных ходов в минуту), вызывая сильные инерционные нагрузки в рабочем органе. Этого недостатка лишен сегментный двухножевой режущий аппарат, у которого сегменты совершают встречно или противоположно направленные возвратно-поступательные движения, взаимно уравновешивающие силы инерции (рис. 4). Кроме того, он имеет возможность работать с повышенными поступательными скоростями, что почти в два раза позволяет увеличить производительность косилки с подобным аппаратом.

Рис. 4. Схема сегментного двухножевого режущего аппарата

Привод аппаратов обеспечивается от ВОМ или от гидромотора через планетарный или кривошипно-шатунный механизм с различными вариантами конструкций трансмиссий его привода. Их схемы приведены на рис. 5.

При использовании планетарного привода режущие сегменты 5 (рис. 5, а) приводятся в действие шатуном 4, совершающим возвратно-поступательное движение, благодаря тому, что делительный диаметр сателлита 3, приводимого во вращение кривошипом 2, в два раза меньше делительного диаметра корончатого колеса 1. Величина хода ножей равна двум радиусам кривошипа, или диаметру сателлита.

У сегментного аппарата с кривошипным приводом (рис. 5, б) шатун совершает сложное колебательно-возвратно-поступательное движение. Величина хода ножей равна двум радиусам кривошипа.

У сегментного аппарата с вилкой и кривошипом (рис. 5, в) вращающийся диск 8 вращает вал вилки 6. При этом происходит колебание относительно вертикальной оси вала 7. С ним связан шатун 4, который и обеспечивает возвратно-поступательное движение сегментов 5.

Сегментный двухножевой аппарат с кривошипным приводом (рис. 5, г) работает аналогично сегментному с кривошипным приводом, но верхние и нижние сегменты перемещаются одновременно в противофазе.

У сегментного двухножевого аппарата с кривошипно-кулисным приводом (рис. 5, д) ножи перемещаются кулисами 9, которые в противофазе совершают колебательные движения под воздействием шатунов 4, приводимых в движение кривошипами 2. Величина хода сегментов зависит от соотношения длин кривошипов и мест крепления шатунов к кулисам.

Схемы, приведенные на рис. 5, а, б, в, г являются схемами режущих аппаратов с центральным приводом. К ним относятся приводы, у которых ось спинки (ползуна) пересекает центр вращения кривошипа.

Рис. 5. Кинематические схемы сегментных режущих аппаратов: а – сегментного с планетарным приводом; б – сегментного с кривошипным приводом; в – сегментного с вилкой и кривошипом; г – сегментного двухножевого с кривошипным приводом; д – сегментного двухножевого с кривошипно-кулисным приводом; 1 – корончатое колесо; 2 – кривошип; 3 – саттелит; 4 – шатун; 5 – сегменты; 6 – вал вилки; 7 – вал; 8 – диск; 9 – кулисы

Для некоторого увеличения хода ножей и соответственно их скорости до 10 % центр вращения кривошипа может быть смещен на 7…8 радиусов кривошипа. Такое смещение называется дезаксиалом, а привод режущего аппарата – дезаксиальным.

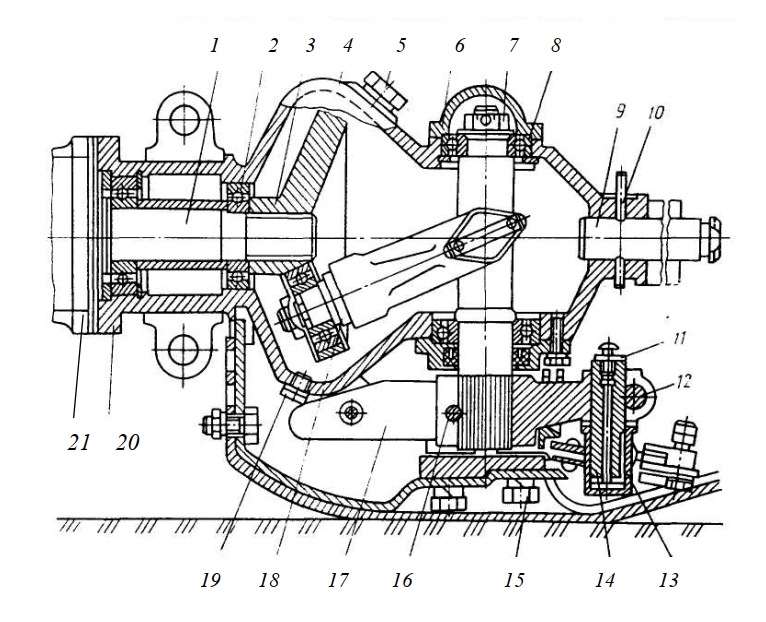

Один из вариантов привода мелиоративной сегментно-пальцевой косилки приведен на рис. 5, в. Конструкция варианта привода по рис. 5, в показана на рис. 6.

Рис. 6. Конструкция привода с вилкой и кривошипом сегментного аппарата: 1 – вал гидромотора; 2 – подшипники; 3 – диск; 4 – корпус; 5 – пробка; 6 – крышка; 7 – вертикальный вал; 8 – подшипники; 9 – палец; 10 – штифт; 11 – масленка; 12 – винт; 13 – цапфа; 14 – палец; 15 – болты; 16 – штифт; 17 – кривошип; 18 – вилка; 19 – пробка сливная; 20 – стакан; 21 – гидромотор

Режущий аппарат приводится в действие от гидромотора 21, установленного в стакане 20. Вал гидромотора 1 опирается на подшипники 2. На шлицах вала гидромотора установлен диск 3, с которым связана вилка 18, шарнирно соединенная с вертикальным валом 7, установленным в подшипниках 8, которые накрыты крышкой 6. На нижний конец вала насажен кривошип 17, зафиксированный штифтом 16.

Механизм привода смонтирован в корпусе 4, смазывающемся маслом, заливаемым через пробку 5. При необходимости масло может быть слито через отверстие, закрытое сливной пробкой 19. С навеской аппарат связан пальцем 9 со штифтом 10.

Вращение вала гидромотора приводит к вращению диска, вилки и поворотным движениям вертикального вала и колебательным движениям кривошипа с пальцем 14, входящим в цапфу 13, связанную с ножевым полотном. Палец в кривошипе зажимается винтом 12. Смазывание соединения пальца с цапфой производится маслом, нагнетаемым через масленку 11. Соединение привода с опорой производится болтами 15.

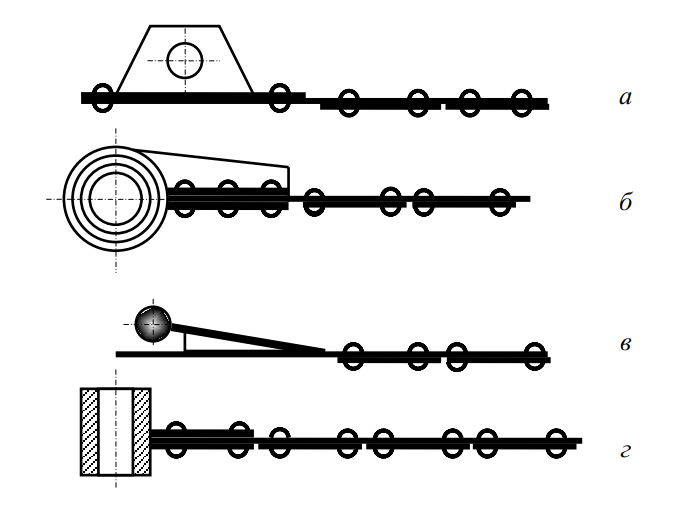

Основные варианты исполнения присоединения спинки сегментнопальцевого режущего аппарата к приводу показаны на рис. 7. Присоединения с горизонтальными осями (рис. 7, а и б) могут использоваться с кривошипно-кулисным приводом, присоединение с вертикальной осью (рис. 7, г) – с остальными, а присоединение с шаровым элементом (рис. 7, в) является универсальным.

Рис. 7. Основные варианты исполнения присоединения спинки режущего аппарата к приводу: а – с кронштейном с горизонтальной осью; б – с подшипником с горизонтальной осью; в – с шаровым соединением; г – с подшипником с вертикальной осью

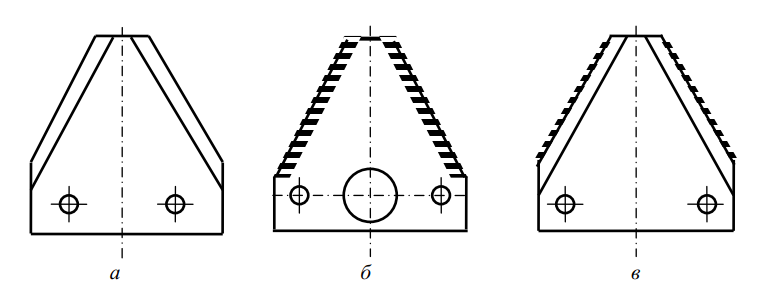

Для комплектования режущих аппаратов используются различные типы сегментов: с гладкой режущей кромкой (рис. 8, а), с рифленой режущей кромкой (рис. 8, б) и с режущей кромкой с зазубринами (рис. 8, в). Сегменты с гладкой режущей кромкой проще в изготовлении и легко затачиваются при затуплении лезвия, но сегменты с рифленой режущей кромкой и с режущей кромкой с зазубринами дают лучшее качество среза.

Рис. 8. Основные варианты исполнения сегментов сегментно-пальцевого режущего аппарата: а – с гладкой режущей кромкой; б – с рифленой режущей кромкой; в – с режущей кромкой с зазубринами

Основные варианты исполнения противорежущих пластин (вкладышей) сегментно-пальцевого режущего аппарата показаны на рис. 9. Их режущая кромка может быть гладкой или, что чаще, рифленой. К пальцу они крепятся посредством выступа, имеющегося в передней части пластины, и винта, для чего в пластине сделано отверстие, или двух винтов.

При относительно небольших окашиваемых площадях могут использоваться конные косилки, обычно имеющие ширину захвата около 1,1 м. Привод режущего аппарата у них осуществляется механической трансмиссией от вала колес косилки.

Для скашивания растительности на берме канала и других горизонтальных поверхностях может применяться фронтальная косилка, навешиваемая на мотоблок или колесный трактор.

Рис. 9. Основные варианты исполнения противорежущих пластин (вкладышей) сегментно-пальцевого режущего аппарата

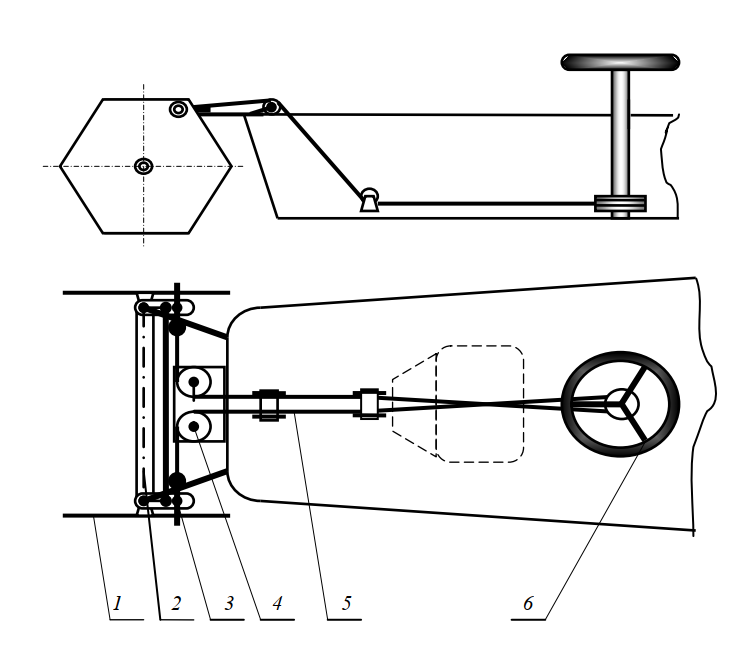

Компоновочная схема фронтальной косилки на тракторе показана на рис. 10.

Рис. 10. Схема косилки с фронтальным рабочим органом: а – вид сбоку; б – вид сверху; 1 – насосная станция; 2 – навеска; 3 – трактор; 4 – кронштейны; 5, 8, 12 – тяги; 6, 9 – рычаги; 7, 14 – гидроцилиндры; 10 – рама; 11 – режущий аппарат; 13 – цапфа; 15 – лонжероны; 16 – вал отбора мощности; 17 – гидромотор

В связи с большим расстоянием от рабочего органа до заднего

ВОМ привод у режущего аппарата 11 гидравлический, питающийся от насосной станции 1 с навеской 2. Станция приводится в действие валом отбора мощности 16 трактора 3. Рабочее оборудование навешивается на лонжероны 15 рамы трактора посредством кронштейнов 4. Навеска рабочего органа состоит из тяг 5, 8, 12, рычагов 6, 9, цапфы 13, рамы 10, гидроцилиндров 7, 14. Привод режущего аппарата обеспечивается гидромотором 17.

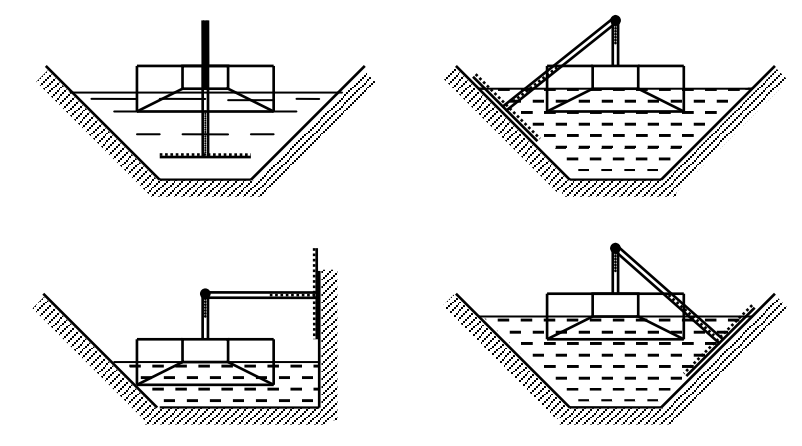

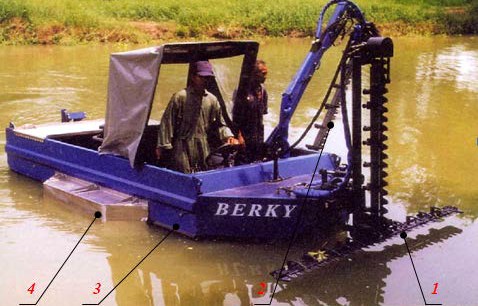

Для одновременной обработки откоса и дна канала предназначены косилки с изогнутым двухножевым режущим аппаратом. Общий вид варианта такой косилки, выпускаемой фирмой Berky, показан на рис. 11. Подобный навешиваемый сбоку сменный рабочий орган к каналоочистителю ОКН выпускается ОАО «Амкодор-КЭЗ».

Рис. 11. Косилка с изогнутым двухножевым режущим аппаратом

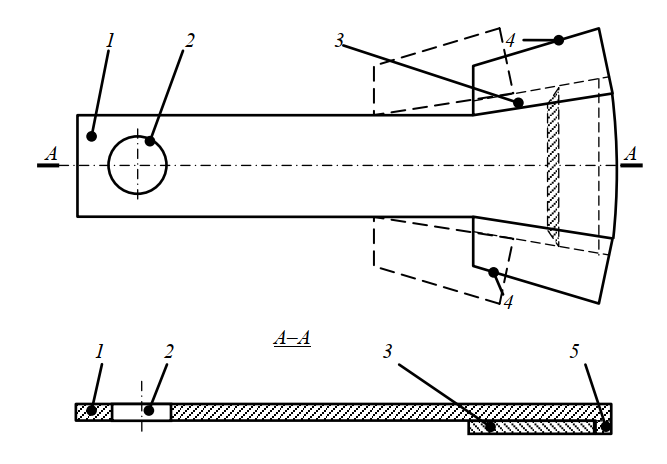

Схематически рабочий орган показан на рис. 12. Он состоит из основного прямого режущего бруса 6 и изогнутого участка 7. Режущий аппарат в рабочем положении опирается на колесо 1 и лыжу 5 и приводится в действие от гидромотора 2 посредством редуктора 4, обеспечивающего преобразование вращательного движения вала гидромотора в возвратно-поступательное движение ножей. С рукоятью навески режущий аппарат соединяется посредством узла присоединения 3.

Рис. 12. Схема рабочего органа косилки с изогнутым режущим аппаратом: 1 – колесо; 2 – гидромотор; 3 – узел присоединения; 4 – редуктор; 5 – лыжа; 6 – прямой режущий брус; 7 – изогнутый участок режущего бруса

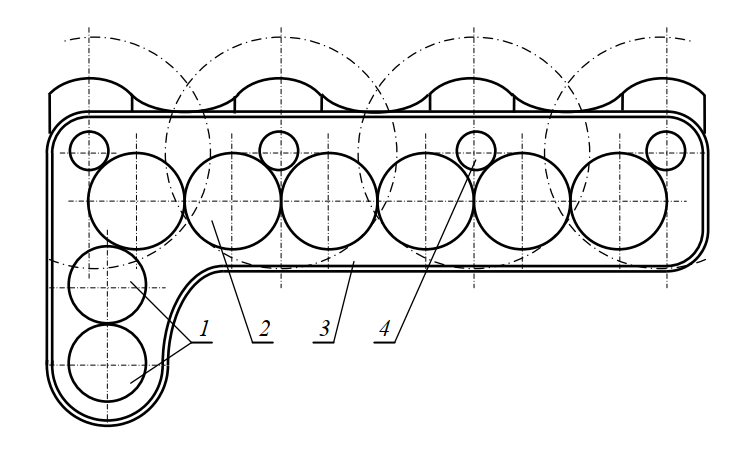

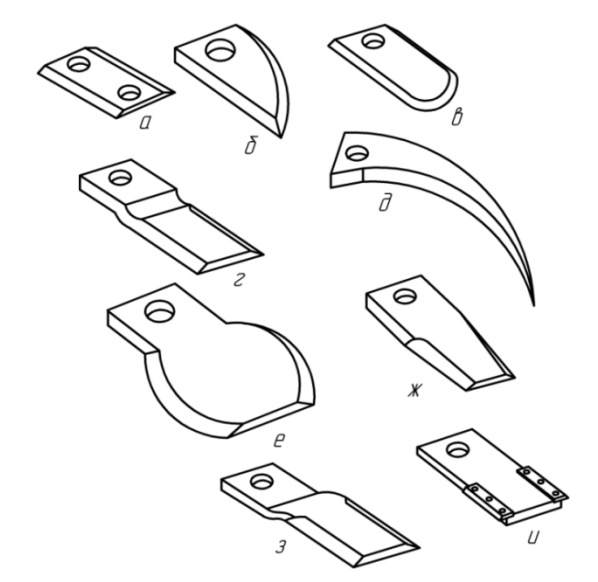

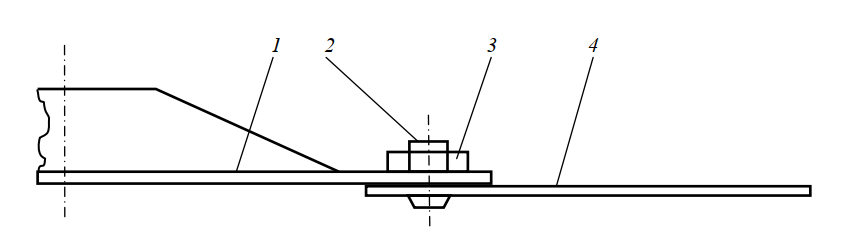

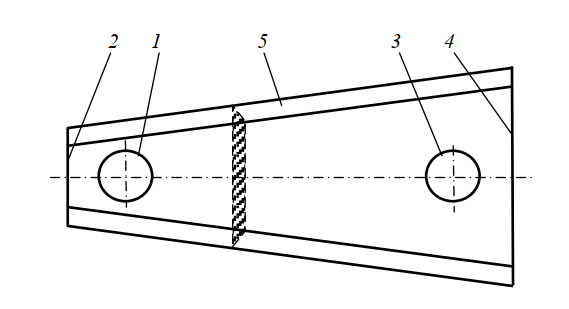

Конструкция режущего полотна косилки с изогнутым двухножевым режущим аппаратом показана на рис. 13.

Рис. 13. Схема спинки косилки с изогнутым режущим аппаратом: 1 – элемент соединения; 2 – кронштейн; 3 – сегменты; 4 – заклепки; 5 – спинка; 6 – цапфа

Режущее полотно косилки состоит из элемента 1 соединения с приводом кронштейна 2, сегментов 3, прикрепленных заклепками 4 к спинке 5. В группе ножей (сегментов) один из них снабжен цапфой 6 для обеспечения связи с приводом.

Форма сегментов, позволяющая установить в них цапфы, показана на рис. 14.

Рис. 14. Схема ножа косилки с двухножевым режущим аппаратом

Механизм перемещения сегментов двухножевого режущего аппарата показан на рис. 15. Здесь приведен разрез по нижнему шатуну и по плоскости, проходящей между сегментами и шатунами. Механизм имеет кривошипно-кулисный привод, перемещающий верхнее 6 и нижнее 7 ножевые полотна (спинки с прикрепленными к ним сегментами). Привод заставляет посредством тяг колебаться опоры 1, к которым крепятся нижний 3 и верхний 5 шатуны. Шатуны устанавливаются на каждом пятом сегменте. Основой аппарата является брус, состоящий из двух полос 2, стянутых болтами 4. Ножевые полотна прижимаются друг к другу упругими элементами 9 и 10. При необходимости верхнее полотно может быть поднято. Взаимная фиксация элементов обеспечивается штифтом 8.

Фирма «Беркенхегер» выпускает сменное рабочее оборудование, предназначенное для полнопрофильного окашивания каналов. Оно представляет собой два изогнутых сегментных режущих аппарата, устанавливаемых на самоходное колесное внутриканальное шасси. Машина одновременно окашивает оба откоса и дно канала и, кроме того, может быть оснащена грабельным аппаратом для удаления скошенной растительности за пределы канала.

Рис. 15. Схема привода сегментного двухножевого режущего аппарата: 1 – опоры; 2 – полосы; 3 – нижний шатун; 4 – болты; 5 – верхний шатун; 6 – верхнее ножевое полотно; 7 – нижнее ножевое полотно; 8 – штифт; 9, 10 – упругие элементы

При срезании грубой травяной растительности, стеблей кустарников или ветвей деревьев, что, например, имеет место при обрезке лесозащитных полос или шпалер, защемленный между режущими элементами стебель может выдавливаться вперед из зоны срезания. Этого недостатка лишены рабочие органы, представленные на рис. 16. На рис. 16, а показан рабочий орган, режущие сегменты 1 которого прикреплены к спинке 3, совершающей возвратно-поступательные движения. Противорежущие элементы 2 неподвижны. Срезание стеблей происходит при зажимании их между режущими кромками сегментов и противорежущих элементов. Благодаря форме режущих элементов рабочие участки режущих кромок почти параллельны друг другу, что предотвращает выталкивание стеблей. Такой аппарат срезает ветви диаметром до 30 мм.

Рис. 16. Схемы рабочих органов косилок для срезания грубой растительности: а – с возвратно-поступательным движением ножей; б – цепной с поступательным движением ножей; в – с колебательным движением ножей; 1 – режущие сегменты; 2 – противорежущие элементы; 3 – спинка; 4 – противорежущая часть; 5 – цепь; 6 – подвижные сегменты; 7 – ось; 8 – штифт; 9 – овальные режущие элементы; 10 – ползун; 11 – противорежущие части

На рис. 16, б показана схема цепного режущего аппарата, у которого подвижные сегменты 6 прикреплены к цепи 5, перемещающейся по раме. Срезание происходит при защемлении стебля между сегментом 6 и неподвижной противорежущей частью 4, имеющей клиновой выступ, предотвращающий выталкивание стебля.

У режущего аппарата (рис. 16, в) с качающимися овальными режущими элементами 9 срезание происходит при защемлении стебля между этими элементами и противорежущими частями 11. Качание элементов на осях 7 обеспечивается возвратно-поступательным движением ползуна 10 и связанными с ним штифтами 8. Данные аппараты срезают стебли и ветви толщиной до 20…25 мм.

Технические данные косилок приведены в табл. 1.

Таблица 1. Технические характеристики сегментно-пальцевых косилок

| Показатели | КФ-1,3 | КС-Ф-2,1Б | КБС-2400 | ККД-1,5 | РР-22 | КДП-4 |

| Агрегатируется с тракторами класса | Мотоблок 0,1 | 0,6…1,4 | 1,4 (К-78М) | 0,9…1,4 | 0,9…1,4 | 0,9…1,4 |

| Габариты (с трактором), мм: | Т-25А | МТЗ-82 | МТЗ-80 | МТЗ-80 | МТЗ-80 | |

| длина | 970 | 4320 | – | 3815 | – | 4350 |

| ширина | 1350 | 3910 | – | 3100 | – | 6050 |

| высота | 340 | 2500 | – | 2485 | – | 2470 |

| Масса, кг | 80 | 250 | 95 | 533 | 406 | 670 |

| Минимальная

высота среза, мм |

– | 60 | 50 | 6,4…13,8 | 9,3…13,8 | 60 |

| Шаг пальцев, мм | – | 76,2 | – | 76,2 | 76,2 | 76,2 |

| Ширина захвата, м | 1,3 | 2,1 | 2,4 | 1,5 | 2,1 | 4,0 |

| Рабочая скорость,

км/ч |

2,5 | До 12 | 2,37…7,0 | 0,9…2,5 | 0,9…2,5 | До 9 |

| Производительность за час основной работы, га | 0,3 | До 2,5 | 0,3…0,7 | 0,21 | 0,3…0,34 | 3,6 |

Большее распространение благодаря относительно простому устройству получили так называемые ножницы-кусторезы. На рис. 17 показана консоль режущего аппарата. По нижней неподвижной части 1 возвратно-поступательно перемещается посредством гидромотора подвижное режущее полотно 2. Его движение ограничивается штифтами 3. Выталкивание стеблей предотвращается благодаря форме ножей.

Ножницы-кусторез НК-2200 навешиваются на трактор «Беларус 82.1», имеют ширину захвата 2,2 м, частоту ходов ножа – один в секунду, диаметр срезаемых стволов – 80 мм, высоту среза – 10 м, производительность – 0,5 га/ч. Масса рабочего органа – 280 кг.

Такие режущие аппараты могут обрабатывать горизонтальные или пологонаклонные площади, выполнять вертикальную обрезку придорожных полос, живых изгородей, защитных лесополос, производить горизонтальную обрезку живых изгородей. В последних двух случаях высота обрезки нередко достигает 6 м и более.

Рис. 17. Схема режущего аппарата ножниц-кустореза: 1 – нижняя неподвижная часть; 2 – подвижное режущее полотно; 3 – штифты

На рис. 18 показаны ножницы-кусторез, навешенные на автомобиль.

Рис. 18. Ножницы-кусторез на базе автомобиля

3. Косилки с роторными рабочими органами

3.1. Однороторные косилки

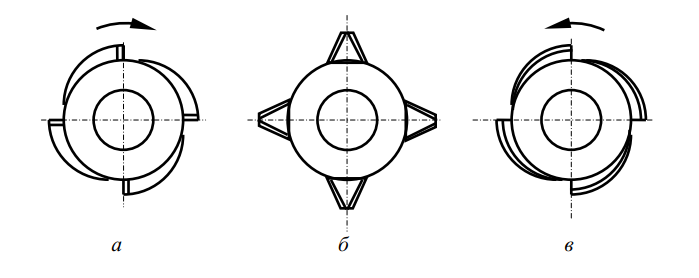

Наиболее распространенными аппаратами, применяющимися при окашивании откосов каналов, являются роторные аппараты с осью вращения ротора, перпендикулярной откосу. Они срезают растительность роторами-дисками с жестко или шарнирно закрепленными ножами.

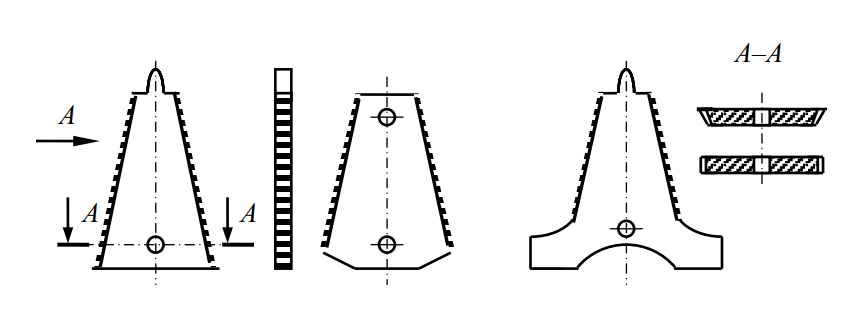

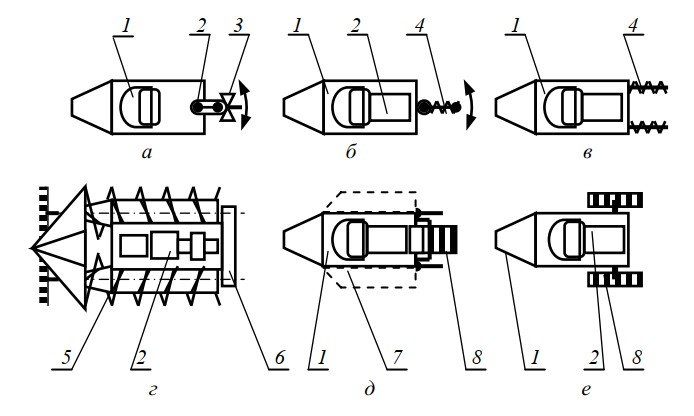

Ротор ударного резания с жестко прикрепленными режущими элементами изображен на рис. 19, а.

На рис. 19, б показан ротор, состоящий из тарельчатого диска и жестко закрепленных на нем сегментных ножей. Ротор также работает по принципу ударного, или инерционного, резания.

Ротор ударно-скользящего резания показан на рис. 19, в. В отличие от ротора ударного резания (рис. 19, а) он вращается в противоположном направлении и имеет другое расположение режущих кромок, выполненных по спирали Архимеда. Срезание растений происходит в результате скольжения режущей кромки по упругому стеблю.

Рис. 19. Схемы рабочих органов роторных косилок: а – ударного резания с жестко прикрепленными элементами; б – ударного резания с сегментными элементами; в – ударно-скользящего резания

Однороторный двухножевой рабочий орган с ножами 1, шарнирно установленными на серьгах 2 траверсы 4, показан на рис. 20. Рабочий орган навешивается сбоку на трактор посредством стрелы 6 и приводится в действие от ВОМ или гидромотора посредством редуктора 3 и служит для срезания за счет сил инерции и сил упругости грубостебельных растений, в основном кустарника. Для защиты машины от срубаемой растительности служит кожух 5, который может быть накрыт стальной сеткой.

Наличие сетки на кожухе режущей траверсы обеспечивает достаточную безопасность работы, не мешая водителю вести наблюдение за работой ножей. К стреле может крепиться опорная тарелка. Она позволяет режущему аппарату сохранять постоянный клиренс 0,3 м.

Рис. 20. Схема однороторной двухножевой косилки: 1 – ножи; 2 – серьги; 3 – редуктор; 4 – траверса; 5 – кожух; 6 – стрела

Сходным по назначению и принципу действия является однороторный четырехножевой рабочий орган с жестко закрепленными ножами. На рис. 21 показан общий вид косилки КР-1,3 с таким рабочим органом.

Рис. 21. Однороторная четырехножевая косилка КР-1,3

Схематически четырехножевой рабочий орган показан на рис. 22.

Рис. 22. Схема однороторной четырехножевой косилки КР-1,3: 1 – верхняя часть кожуха; 2 – гидроцилиндр; 3 – шланги; 4 – рукоять; 5 – верхняя часть кожуха; 6 – защитная дуга; 7 – дренажный шланг; 8 – ограждение; 9 – гидромотор; 10 – зубчатые ножи; 11 – ротор; 12 – задняя часть кожуха; 13 – цепной фартук

Рабочий орган служит для срезания травы и грубостебельных растений, в основном кустарника. Ротор 11 представляет собой пространственную конструкцию из полосовой стали. Режущими элементами являются жестко прикрепленные к нему зубчатые ножи 10. Рабочий орган посредством стрелы с рукоятью 4 навешивается на трактор и приводится в действие гидромотором 9. Для повышения удобства в работе рукоять выполнена телескопической. Изменение ее длины производится гидроцилиндром 2. Во вращение ротор приводится гидромотором 9, к которому подается рабочая жидкость по шлангам 3. Утечки ее из гидромотора отводятся по дренажному шлангу 7. Гидромотор защищен от возможного столкновения с растительностью ограждением 8.

Для защиты персонала и трактора от срубаемой растительности служит кожух, состоящий из цепного фартука 13, задней 12, верхней 5 частей, выполненных из листовой стали, и верхней части 1, выполненной из стальной сетки. Предохранение ротора от возможного попадания под кожух крупных растений осуществляется защитной дугой 6.

Срезание растительности таким ротором осуществляется по принципу ударно-скользящего резания. Для повышения эффективности срезания кустарника режущая кромка ножей изготовлена зубчатой. Форма ножей для срезания кустарника показана на рис. 23.

Рис. 23. Схема ножа косилки КР-1,3

Цеповый рабочий орган (рис. 24) срубает растительность благодаря высокой окружной скорости. Причем звенья, расположенные параллельно обрабатываемой поверхности, срубают растительность, а сориентированные перпендикулярно – выбрасывают ее за пределы канала. В связи с этим противоположно установленные цепи имеют звенья, расположенные так, чтобы за срубающим звеном предыдущей цепи следовало выбрасывающее звено последующей цепи.

Рис. 24. Цеповый рабочий орган

Существует однороторный рабочий орган Л-502Д с дисковым рабочим органом и механическим приводом от ВОМ трактора.

Рабочий орган имеет тарельчатую опору, ременной привод и дисковый ротор с четырьмя шарнирно прикрепленными к нему ножами.

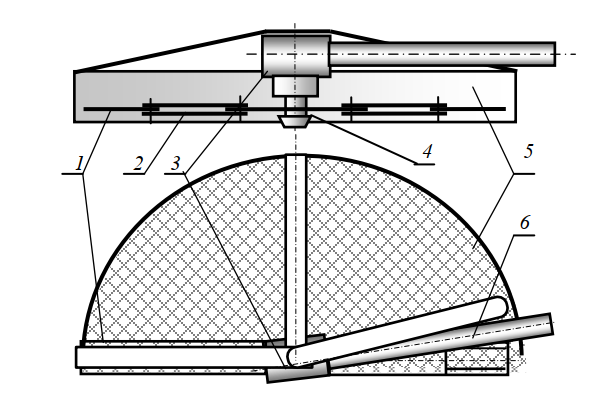

Общее устройство рабочего оборудования однороторной косилки, работающей по полунавесной схеме, т. е. опирающейся на обрабатываемую поверхность, показано на рис. 25.

Рабочее оборудование на базовый трактор навешивается сбоку спереди посредством основной рамы 10. К ней крепится рама рабочего органа 8, к которой, в свою очередь, с помощью пальцев 6 шарнирно присоединяется рукоять 5.

Соединение рукояти с ротором 2 осуществляется шаровым шарниром 4, позволяющим лыжам 13 с ротором копировать неровности откоса. Привод ротора осуществляется от гидромотора 12 через цилиндрический редуктор 3 и вал 11. Ротор накрыт кожухом 1, защищающим диск и ножи и обеспечивающим требуемое направление выброса срезанной растительности.

Подъем и опускание рабочего органа производятся гидроцилиндрами 7 и 9. В транспортном положении рабочий орган зафиксирован.

Рис. 25. Общее устройство однороторной полунавесной косилки: 1 – кожух; 2 – ротор; 3 – цилиндрический редуктор; 4 – шаровый шарнир; 5 – рукоять; 6 – пальцы; 7, 9 – гидроцилиндры; 8 – рама рабочего органа; 10 – основная рама; 11 – вал; 12 – гидромотор; 13 – лыжи

Технические данные однороторных косилок приведены в табл. 2.

Таблица 2. Техническая характеристика однороторных косилок

| Показатели | КР-1,3 | КТН-1,3М | Л-502 Д | КРЛ-2,0 |

| Агрегатирование | Навесная боковая задняя | Навесная боковая задняя | Полунавесная боковая задняя | Навесная боковая задняя |

| Базовый трактор тягового класса | 0,9…1,4 | 0,9…1,4 | 1,4 | 1,4…3 |

| Ширина захвата, м | 1,3 (кустарник) или 1,5 (трава) | 1,3 (кустарник)

или 1,5 (трава) |

0,85…0,95 | 2 |

| Рабочая скорость, км/ч | 2…10 | До 2 при срезании одиночных стволов; до 5,5 при срезании кустарника;

до 8 при срезании травы |

До 8 | До 15 |

| Производительность, га/ч | – | – | 0,74 | 5…9 |

| Диаметр стволов срезаемого кустарника, см | 8 | 8 | – | До 15 |

| Минимальная высота среза, см | – | – | 3…6 | 4…200 |

| Частота вращения ротора, мин–1 | 800 | 1600…1800 | 1900 | 750…900 |

| Масса рабочего органа, кг | 420 | 420 | 320 | 520+380 |

3.2. Двухроторные косилки

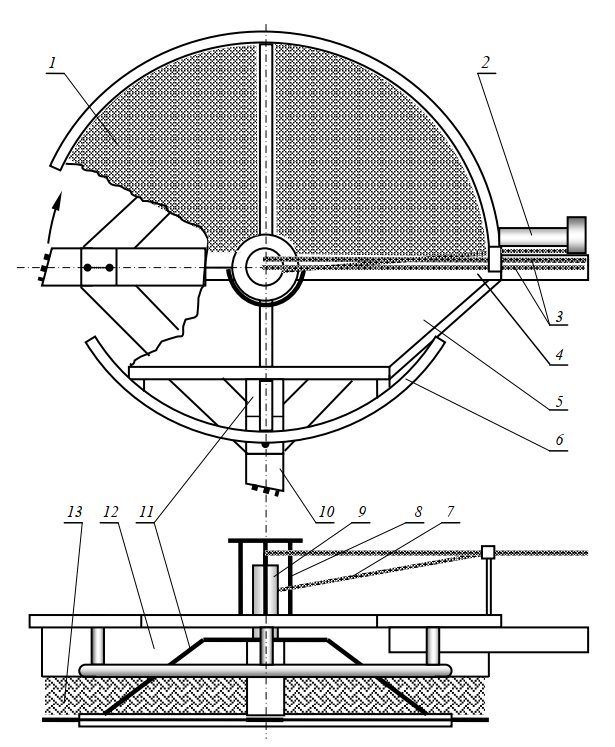

Двухроторный режущий аппарат с наложенными роторами (рис. 26) предназначен для срезания растительности под водой. При срезании подводной части растений обеспечить высокую скорость достаточно сложно, поэтому у данной косилки верхний и нижний роторы вращаются навстречу друг другу, захватывают, защемляют и срезают растительность.

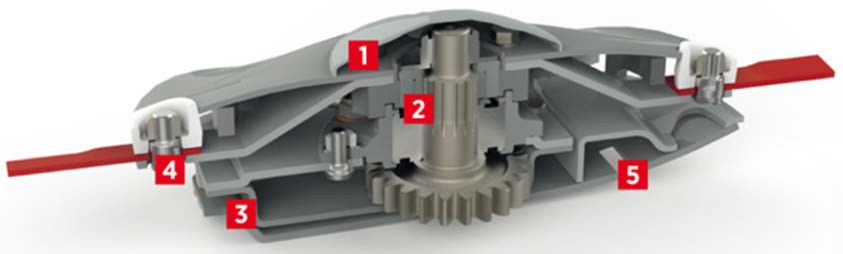

В настоящее время в основном используются роторные рабочие органы с шарнирно закрепленными ножами (рис. 27). Эти рабочие органы обычно не имеют противорежущих ножей и срезают растительность с использованием инерции покоя стеблей, поэтому скорость резания должна быть высокой. Она находится в пределах 20…90 м/с. Увеличение скорости повышает качество срезания и снижает повреждаемость корневой системы.

Рис. 26. Схема двухроторной косилки с наложенными роторами

Рис. 27. Схема ротора с шарнирно закрепленными на диске ножами: 1 – диск; 2 – ножи; 3 – привод; 4 – присоединительные пальцы; 5 – гайки

Ротор с шарнирно закрепленными на диске ножами состоит из диска 1, ножей 2 и присоединительных пальцев (осей) 4 с гайками 5. Вращение на роторы передается приводом 3.

В процессе работы благодаря центробежным силам ножи, шарнирно прикрепленные к диску, располагаются в радиальном направлении. При встрече с неперерезаемым стеблем ножи отклоняются и уходят под диск, что предотвращает их поломку. Для уменьшения высоты срезания растительности и уменьшения трения диска о стерню выпускаются косилки, у которых диск или редуктор наклонен вперед по ходу движения косилки или плоскость ножа выполняется с режущей кромкой, отклоненной вниз.

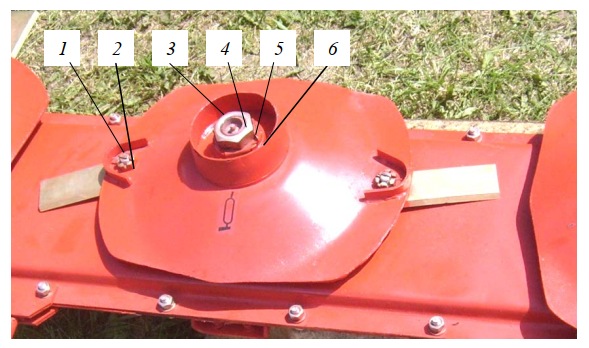

Вид типичного ротора многороторной косилки показан на рис. 28. Для снижения вероятности наматывания травы на ротор гайка 2 крепления пальца ножа защищена дужкой 1, а гайка 5 крепления диска вместе с пресс-масленкой 4 и шайбой 6 охвачена кольцом 3.

Рис. 28. Ротор многороторной косилки: 1 – дужка; 2 – гайка крепления пальца ножа; 3 – кольцо; 4 – пресс-масленка; 5 – гайка крепления диска; 6 – шайба

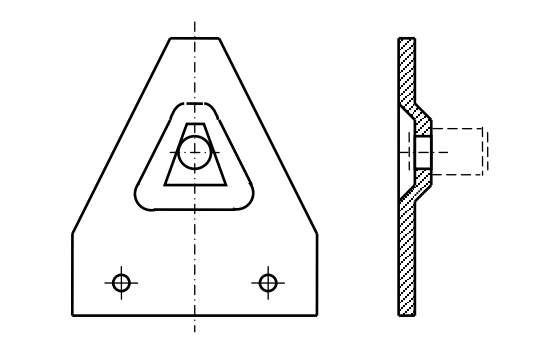

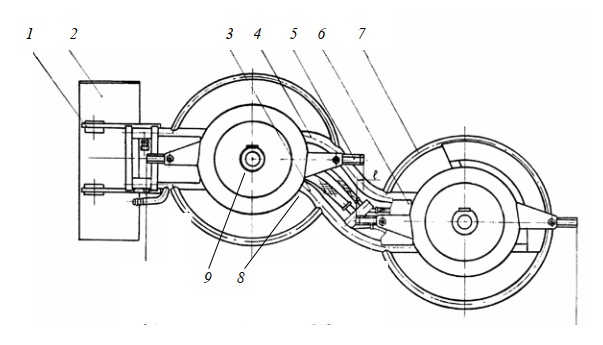

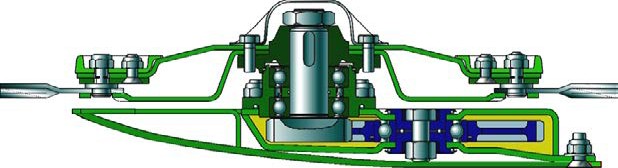

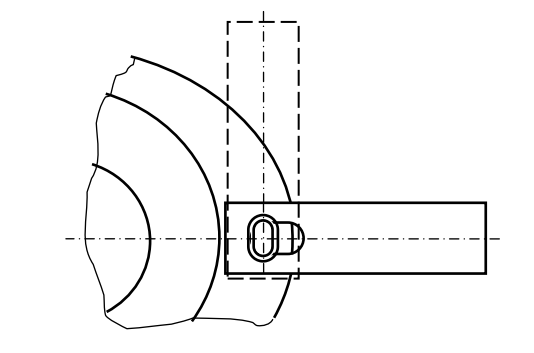

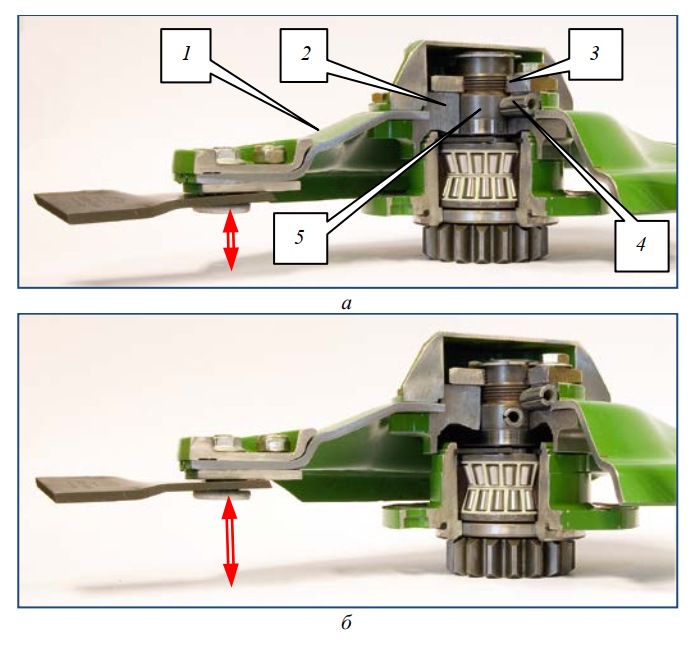

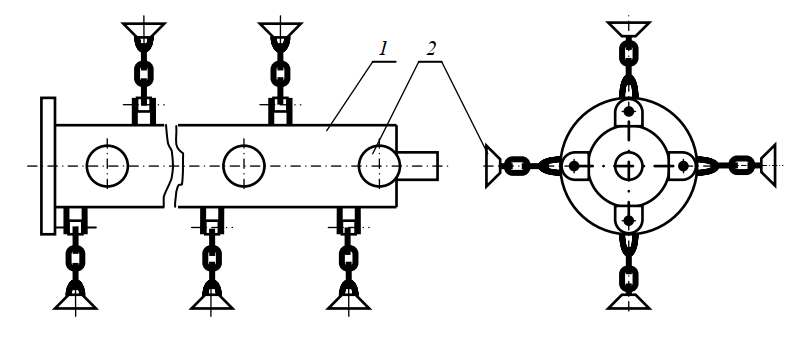

Двухроторный рабочий орган (рис. 29) для очистки от растительности откосов навешивается сбоку на трактор и соединяется с ним стрелой с рукоятью. Режущий аппарат связан с рукоятью соединительным звеном, предупреждающим воздействие стрелы на режущий аппарат при поперечных колебаниях базовой машины. В транспортное положение рабочий орган переводится посредством гидроцилиндра с тросовой тягой. Соединительное звено с режущим аппаратом сообщено с помощью узла присоединения 2, снабженного проушинами 1.

Режущий аппарат двухроторной косилки К-78 имеет роторы, приводимые во вращение гидромоторами, к которым по маслопроводам 3 и 4 подается от насоса рабочая жидкость. Роторы состоят из крестовины 8 с шарнирно закрепленными на ней ножами 5. Роторы с приводом накрыты колпаками 9 и посредством стаканов крепятся к корпусу 6. В процессе работы рабочий орган опирается на откос тарельчатыми опорами 7.

Поскольку привод от гидромоторов не обеспечивает полной синхронности вращения роторов, траектории концов ножей не должны перекрываться. Между ними должен быть зазор, но растительность должна гарантированно срезаться. Для этого корпус выполняется изогнутым, что обеспечивает перекрытие полос, захватываемых каждым из роторов. Кроме того, роторы имеют встречное вращение, обеспечивающее укладывание срезанной растительности в компактный валок, смещенный к берме канала.

Рис. 29. Двухроторный рабочий орган: 1 – проушины; 2 – узел присоединения; 3, 4 – маслопроводы; 5 – ножи; 6 – корпус; 7 – тарельчатые опоры; 8 – крестовина; 9 – колпаки

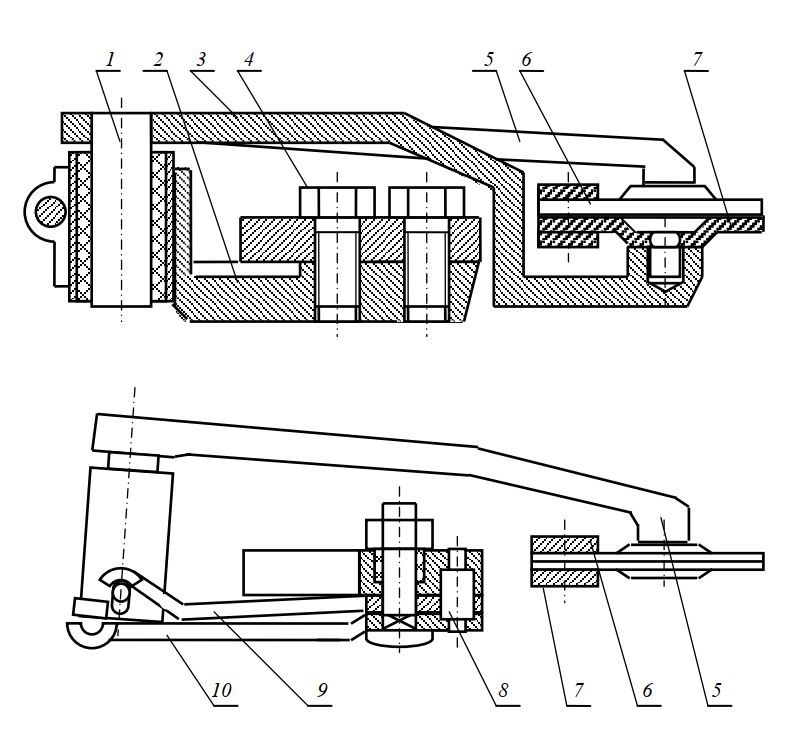

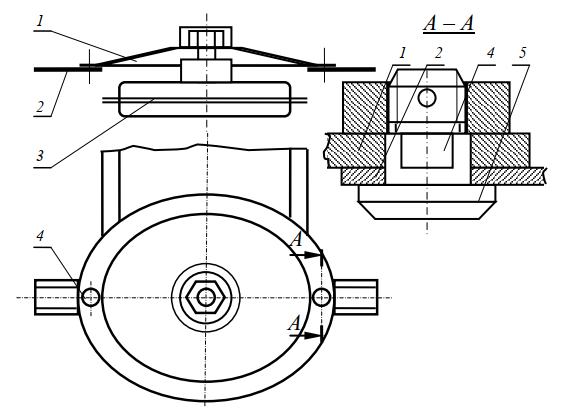

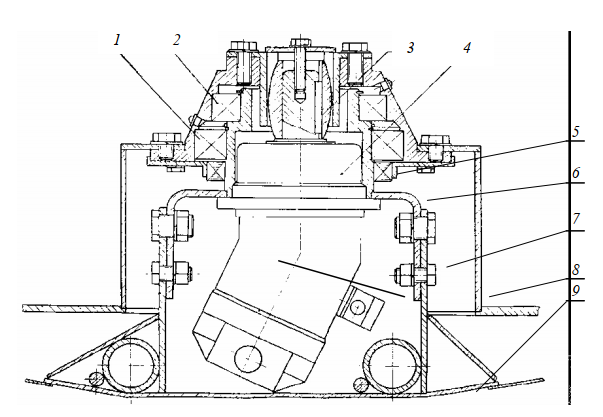

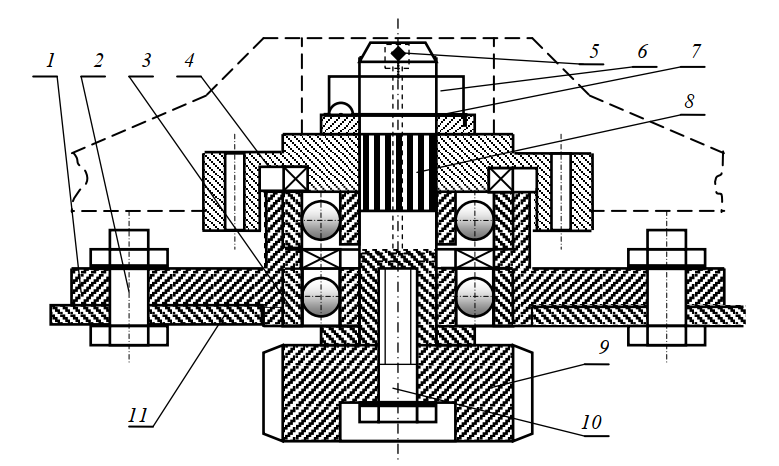

Конструкция привода роторов показана на рис. 30.

Рис. 30. Привод двухроторного рабочего органа: 1, 2 – подшипники; 3 – гидромотор; 4 – шлицевая втулка; 5 – уплотнение; 6 – стакан; 7 – болты; 8 – колпак; 9 – опора

Привод базируется на опоре 9. Гидромотор 3 привода установлен в стакане 6 и находится под колпаком 8 ротора. Гидромотор при отпущенных болтах 7 может перемещаться вместе со стаканом в осевом направлении, что позволяет регулировать высоту среза растений. В процессе работы вал гидромотора посредством сферической шлицевой втулки 4 передает вращение на ротор. Ротор вращается относительно стакана благодаря подшипникам 1 и 2. Подшипники смазываются пластичной смазкой, которая нагнетается через пресс-масленки. Для удержания смазки служит уплотнение 5.

Существуют двухроторные косилки с механическим приводом. Например, косилка Л-501Д навешивается на заднюю трехточечную систему и приводится в действие посредством механической трансмиссии от заднего вала отбора мощности колесного трактора, а роторы получают вращение от ременной передачи. Для предохранения от поломок при случайном наезде на препятствие косилка снабжена демпфирующим устройством. Вид рабочего оборудования косилки Л-501Д показан на рис. 31.

Рис. 31. Общий вид органа двухроторной косилки Л-501Д с механическим приводом

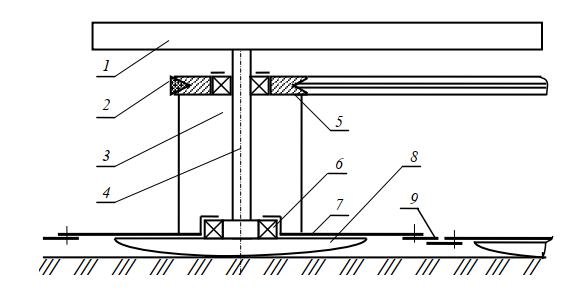

Конструктивная схема привода роторов показана на рис. 32. Роторы 7 с шарнирно закрепленными четырьмя ножами 9 опираются на тарелки 8. Тарелки соединены с рамой 1 стойками 4. Ремень 2 посредством шкива 5 передает вращение на трубчатый вал 3, опирающийся на подшипники 6. Трубчатый вал соединен с диском ротора, благодаря чему при вращении вала вращается и ротор.

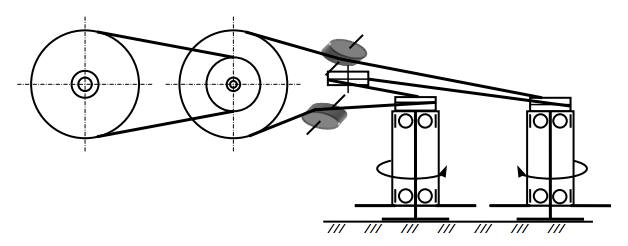

Рис. 32. Схема ротора двухроторной косилки с механическим приводом: 1 – рама; 2 – ремень; 3 – трубчатый вал; 4 – стойки; 5 – шкив; 6 – подшипники; 7 – роторы; 8 – тарелки; 9 – ножи

Кинематическая схема привода роторов двухроторной косилки, обеспечивающая встречное вращение роторов, приведена на рис. 33.

На валу ведущего шкива установлена обгонная муфта, позволяющая по инерции вращаться роторам и шкивам после отключения вала отбора мощности.

Рис. 33. Кинематическая схема привода роторов двухроторной косилки Л-501 с механическим приводом

Для скашивания растительности на берме может использоваться двухроторная фронтальная косилка Л-501-02, приводимая в действие от бокового вала отбора мощности.

В качестве сменного рабочего органа к мотоблоку выпускаются фронтальные двухроторные косилки «Заря», ТМ-36 и аналогичные им. Привод роторов осуществляется посредством валов и зубчатых передач от вала отбора мощности мотоблока.

Техническая характеристика основных двухроторных косилок приведена в табл. 3.

Таблица 3. Техническая характеристика двухроторных фронтальных косилок

| Показатели | Заря КР.0,5 | ТМ-36 | Л-501-02 |

| Базовый трактор | Мотоблок | Мотоблок | «Беларус 82» |

| Ширина захвата, см | 80 | 82 | 190 |

| Высота среза, см | Не более 7 | Не более 6 | 3…6 |

| Скорость вращения роторов, мин–1 | 1800…2400 | 1800…2400 | 1900 |

| Рабочая скорость, км/ч | 2…4 | 2…4 | 8 |

| Производительность, га/ч | 0,15…0,2 | Не менее 0,15 | 1,48 |

| Габаритные размеры, мм | 800×930×540 | 870×970×550 | 3650×1050×1150 |

| Масса, кг | 31 | 39 | 450 |

По основным двухроторным косилкам, навешенным сбоку, информация приведена в табл. 4.

Таблица 4. Техническая характеристика двухроторных косилок

| Показатели | Л-501Д | КРН-2 | К-78 (РР-33) | К-24АМ |

| Позиция навешивания | Задняя

боковая |

Задняя

боковая |

Боковая | Боковая |

| Базовый трактор класса | 1,4 | 1,4 | 0,9…1,4 | 1,4 |

| Ширина захвата, см | 190 | 186 | 160 | 160 |

| Высота среза, см | 3…6 | 3…6 | 4…12 | 8 |

| Частота вращения роторов, мин–1 | 1900 | – | 1800 | 1800 |

| Рабочая скорость, км/ч | 8 | – | 0,5…5 | 2,6 |

| Производительность, га/ч | 1,48 | 1,67 | 0,24 | 0,46 |

| Габаритные размеры, мм | 3650×1050×

×1150 |

– | 3560×2500×

×2450 |

3800×2400×

×2950 |

| Масса, кг | 500 | 450 | 680 | 490 |

3.3. Трех- и многороторные косилки

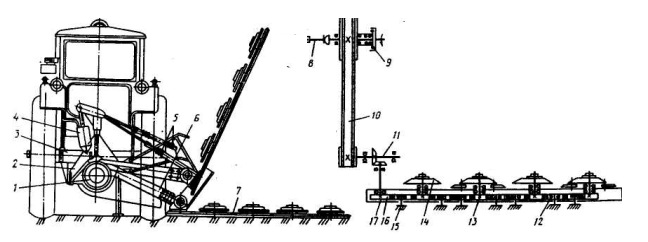

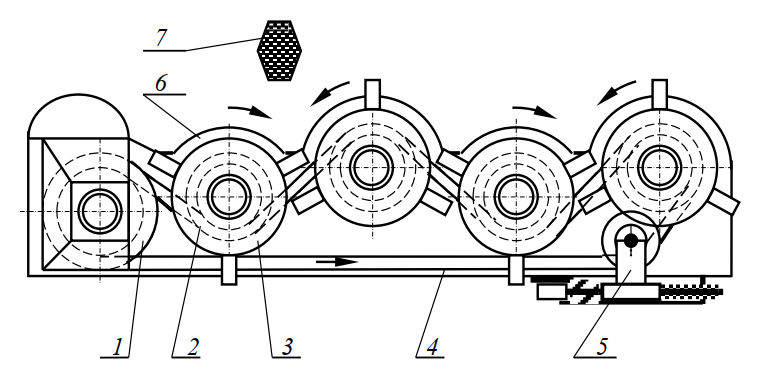

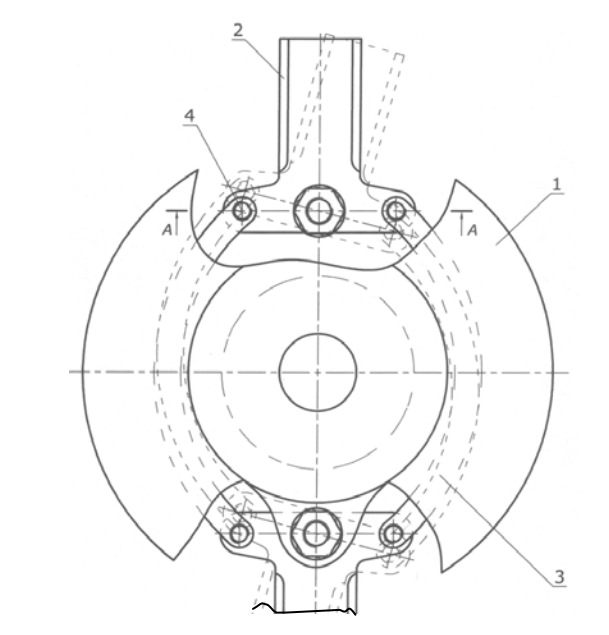

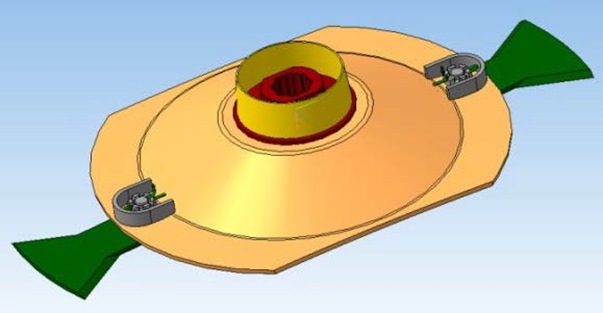

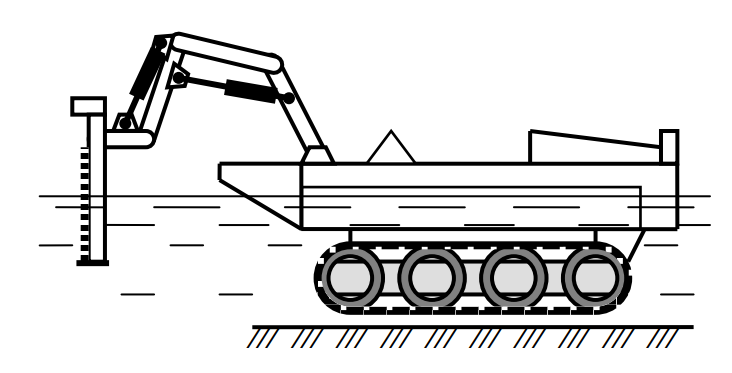

В настоящее время для ухода за мелиоративными системами наиболее широко применяются трех- и многороторные (в основном трех- и четырехроторные) косилки. Режущие аппараты навешиваются на колесный и реже гусеничный трактор или используются в качестве сменного рабочего органа к многоцелевым каналоочистителям.

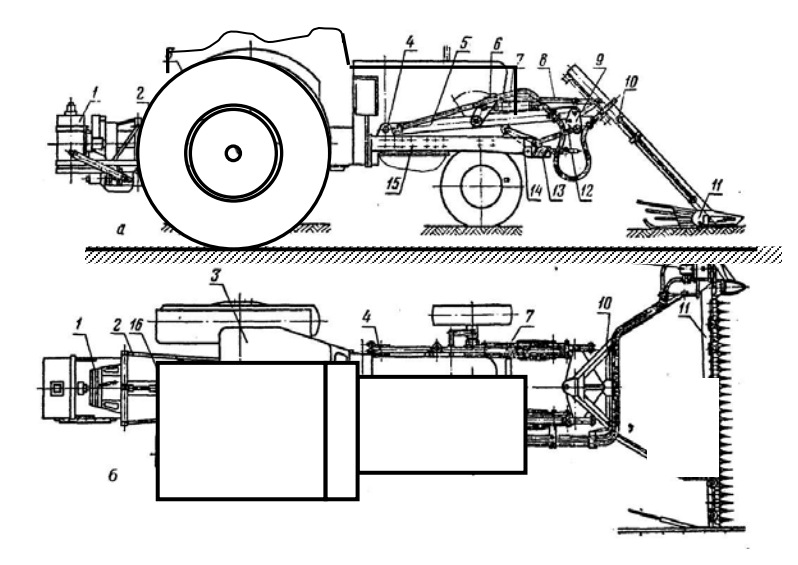

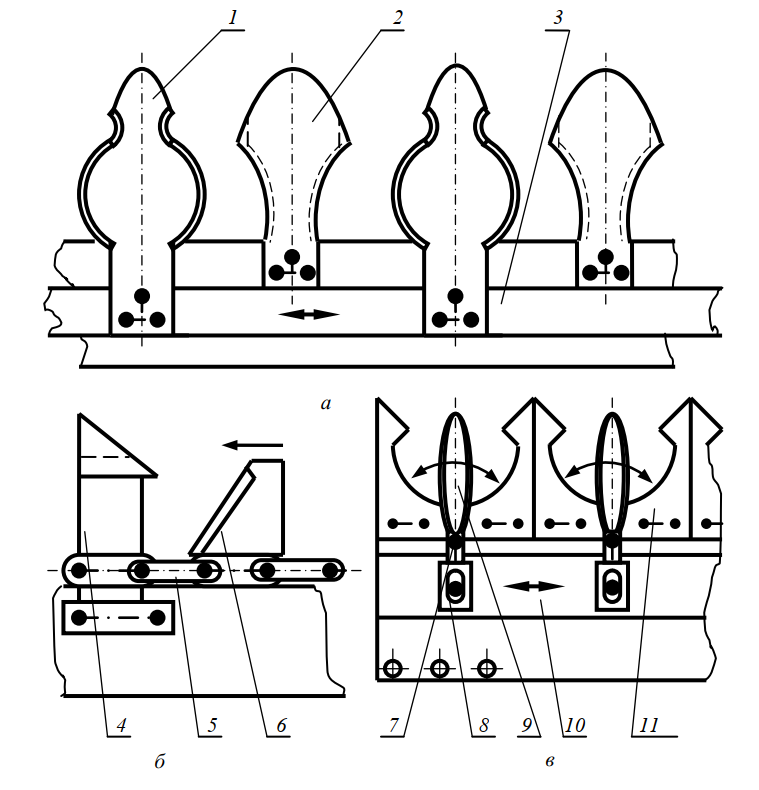

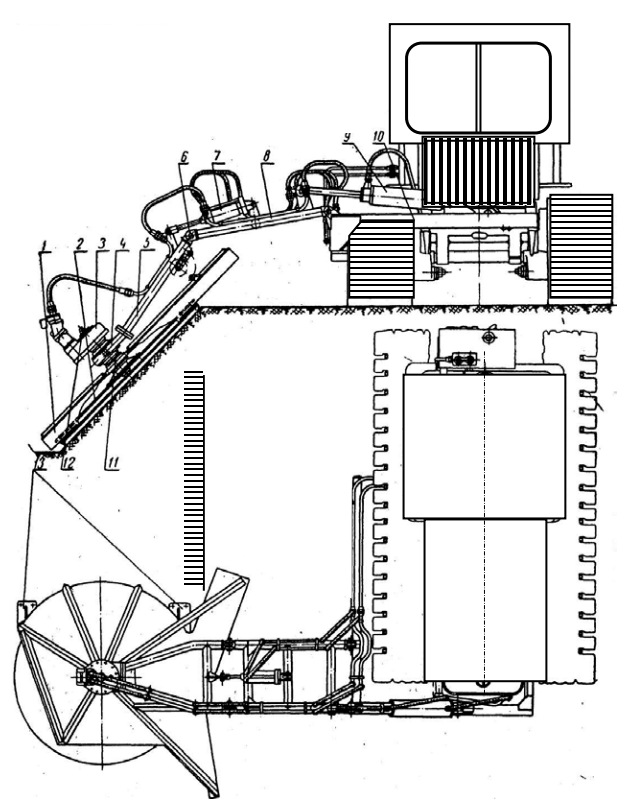

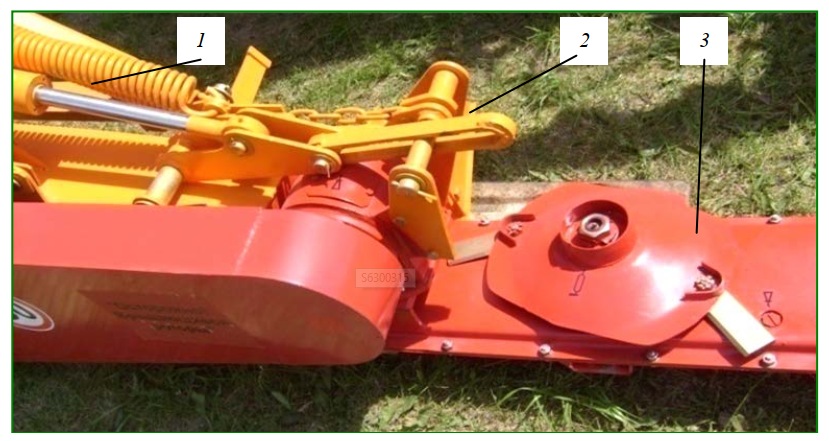

Общий вид и кинематическая схема многороторной косилки, имеющей механический привод и навешенной сзади сбоку на колесном тракторе, показаны на рис. 34.

Рис. 34. Четырехроторная косилка на базе колесного трактора: 1 – ременной привод; 2, 3 – кронштейны; 4 – гидроцилиндр; 5 – тяги; 6 – балка; 7 – режущий аппарат; 8 – карданный вал; 9 – центробежная обгонная муфта; 10 – ременная передача; 11 – конический редуктор; 12, 13 – зубчатые колеса; 14 – роторы; 15 – промежуточные шестерни; 16 – ведущая шестерня; 17 – вертикальный вал

У данной косилки роторы приводятся во вращение ременным приводом 1. Основой навески косилки являются кронштейны 2 и 3 и балка 6. Подъем и опускание режущего аппарата 7 выполняются гидроцилиндром 4 посредством тяг 5. Вращение на роторы передается от вала отбора мощности через карданный вал 8, центробежную обгонную муфту 9 и ременную передачу 10. В режущем аппарате с конического редуктора 11 вращение передается на вертикальный вал 17 с ведущей шестерней 16, далее на промежуточные шестерни 15 и с них на зубчатые колеса 12, 13 и роторы 14.

В качестве примера на рис. 35, а приведен вид достаточно распространенной косилки КДН-210, на рис. 35, б – режущий аппарат косилки АС-1.

Рис. 35. Четырехроторные косилки: а – КДН-210; б – АС-1

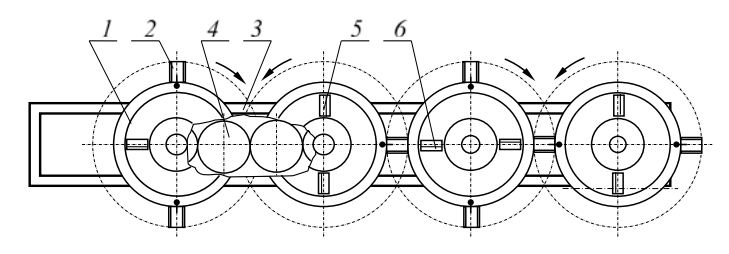

Роторы многороторных косилок обычно приводятся во вращение от вала отбора мощности или от гидромотора. Ведущий вал привода режущего аппарата может быть установлен в боковой или средней части режущего аппарата. Мелиоративные косилки обычно выносятся в сторону, поэтому для них предпочтительным является боковой привод.

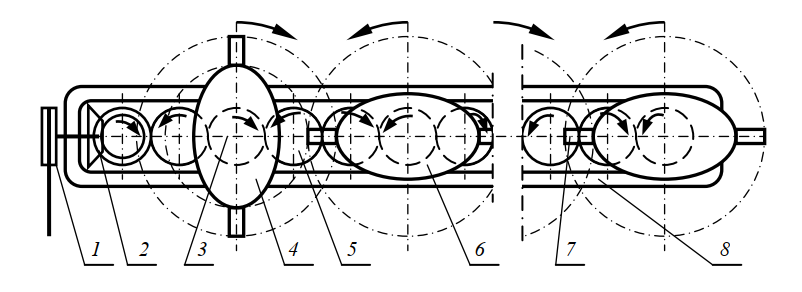

Для обеспечения попарного встречного вращения роторов их ведущие колеса соединены между собой двумя промежуточными цилиндрическими зубчатыми прямозубыми шестернями.

Данные косилки приводится в действие ременным приводом 1 (рис. 36) посредством конического редуктора 2. Ведущие шестерни 3, соединенные с дисками 4 и 6, которые оснащены ножами 7, приводят диски во вращение. Поскольку между ведущими шестернями установлены по две промежуточные шестерни 5, диски вращаются попарно навстречу друг другу. Шестерни смонтированы в корпусе 8.

Рис. 36. Кинематическая схема многороторного рабочего органа: 1 – ременный привод; 2 – конический редуктор; 3 – ведущие шестерни; 4, 6 – диски; 5 – промежуточные шестерни; 7 – ножи; 8 – корпус

Для обеспечения полного срезания растений траектории концов ножей у таких косилок должны частично перекрывать одна другую, причем точка их пересечения должна находиться за пределами корпуса редуктора режущего аппарата. Благодаря жесткой связи между валами роторов последние устанавливаются с частичным перекрытием траекторий концов ножей, которые на соседних дисках установлены по схеме согласно рис. 36.

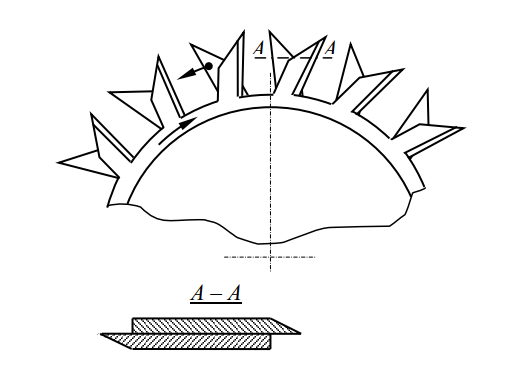

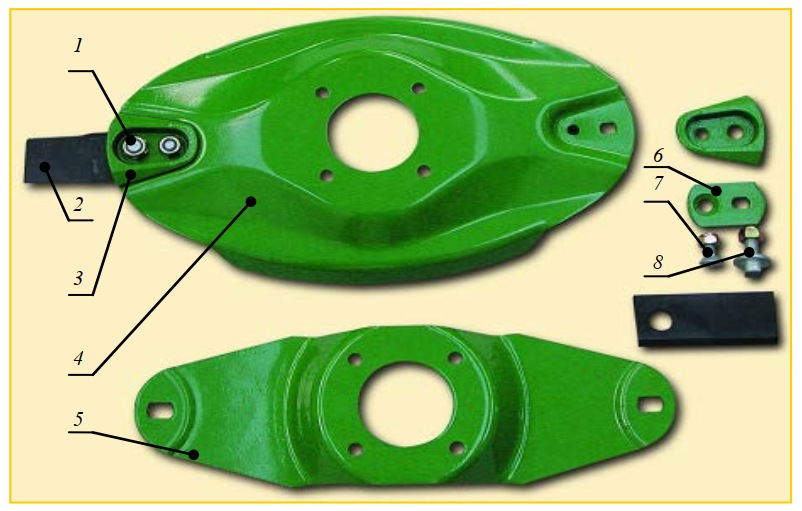

Роторы состоят из диска обычно с двумя, реже с тремя, шарнирно закрепленными ножами. Форма наиболее часто встречающихся дисков приведена на рис. 37.

Рис. 37. Формы дисков трех- и многороторных косилок: а – круглый с двумя ножами; б – то же с тремя ножами; в – эллипсный; г, д – комбинированной формы; е – треугольный

Круглые диски более тяжелые и имеют меньшие возможности по обеспечению перекрытия, но они создают меньшие перегрузки на привод в случае встречи диска с препятствием.

Для обеспечения перекрытия иногда используются схемы, показанные на рис. 38, а. За счет вынесения оси ротора вперед такая схема позволяет легче обеспечивать необходимое перекрытие роторов, а при наклоне режущего аппарата вперед достигается уменьшение высоты среза растений. Фрагмент такого режущего аппарата показан на рис. 38, б.

а

б

Рис. 38. Многороторный рабочий орган с вынесенными вперед осями вращения роторов: а – схема; б – фрагмент режущего аппарата

Такую схему применяет ОАО «Амкодор-КЭЗ» при выпуске модернизированных косилок типа К-78М и АС-1. Режущий аппарат имеет улучшенную форму дисков и увеличенную опорную поверхность режущего аппарата за счет наличия башмаков под каждым ротором. Кроме того, у указанных косилок после модернизации стало на один ротор больше, поэтому данные косилки можно рассматривать и как четырехроторные и пятироторные.

У сельскохозяйственных косилок, например, известных фирм Claas и Krone (Германия) оси роторов 4 по отношению к корпусу 3 и ведущим колесам 2 вынесены вперед еще в большей степени (рис. 39). Ведущие шестерни имеют больший диаметр, но количество их меньше. Роторы также попарно вращаются встречно, однако их можно перенастроить и на другую схему вращения. Порядок перенастройки описан ниже.

Рис. 39. Схема привода роторов рабочего органа косилок Claas и Krone: 1 – приводные шестерни; 2 – ведущие колеса; 3 – корпус; 4 – роторы

Приводные шестерни 1 для уменьшения габаритов аппарата установлены сзади за первым ротором. Такая схема, кроме того, позволяет уменьшить частоту вращения приводных шестерен. Ведущие колеса 2 имеют лучшие условия работы вследствие большего числа зубьев, находящихся в контакте друг с другом. Кроме того, часто такие режущие аппараты имеют возможность перевода ведомых шестерен в зацепление с другим колесом. Это позволяет менять направление вращения роторов.

Конструкция привода роторов косилок фирм Claas и Krone схематически показана на рис. 40.

Приводная шестерня 9 болтом 10 крепится к валу ротора 8, на шлицах которого гайкой 6 закреплен фланец 4 крепления диска ротора. Во избежание самоотвинчивания гайка стопорится шайбой 7.

Привод опирается на стакан 1 с подшипниками 3 и болтами 2 монтируется на верхней части корпуса редуктора 11.

Подшипники смазываются пластичной смазкой, нагнетаемой через пресс-масленку 5.

Рис. 40. Схема привода роторов рабочего органа многороторной косилки: 1 – стакан; 2 – болты; 3 – подшипники; 4 – фланец; 5 – пресс-масленка; 6 – гайка; 7 – шайба; 8 – вал ротора; 9 – приводная шестерня; 10 – болт; 11 – верхняя часть корпуса редуктора

Поперечный разрез по оси ротора косилок фирм Claas и Krone показан на рис. 41.

Рис. 41. Поперечный разрез по оси ротора косилок фирм Claas и Krone

На косилках фирм Claas, Krone и некоторых других устанавливаются роторы улучшенной конструкции. Детали, входящие в состав ротора, показаны на рис. 42.

Диски 4 имеют эллипсную форму, причем диск снизу закрыт пружинным днищем 5. Это снижает сопротивление воздуха вращающимся роторам. Кроме того, гайки 1 крепления ножа 2 утоплены в прижим 3, который крепится к диску болтом 7. Это снижает вероятность наматывания травы на роторы. Ножи 2 надеваются снизу на палец 8, вставляемый в отверстия прижима, диска и шайбы 6, которая прижимается гайками к нижней части диска. Пружинное днище удерживает ножи на пальцах, прижимая их снизу вверх.

Рис. 42. Детали ротора косилок фирм Claas и Krone: 1 – гайки; 2 – ножи; 3 – прижим; 4 – диски; 5 – пружинное днище; 6 – шайбы; 7 – болт; 8 – палец

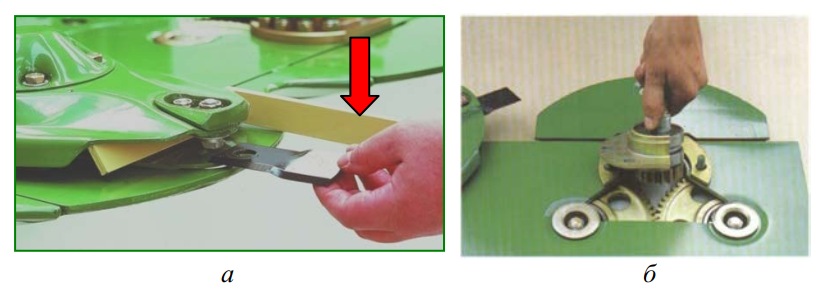

Такая конструкция позволяет легко менять изношенные ножи. Для этого достаточно простым рычажным приспособлением (рис. 43, а) отжать вниз пружинное днище.

Конструкция привода роторов позволяет за счет поворота блока привода любого из роторов вводить в зацепление ведомую шестерню со смежной ведущей. Это обеспечивает реверсирование вращения ротора. Таким образом, можно, в зависимости от требований к процессу скашивания, настроить режущий аппарат на нужное направление вращения роторов. Процедура поворота блока привода роторов показана на рис. 43, б.

Рис. 43. Приемы переналадки косилок фирм Claas и Krone: а – замена ножа; б – переустановка ведомой шестерни ротора

Существующие трехроторные косилки в рабочем положении устанавливаются перпендикулярно к направлению движения или, для улучшения перекрытия, под некоторым углом к направлению рабочего передвижения, подобно двухроторным. Однако известна трехроторная косилка (КМ-1) с центральным приводом, способная окашивать откосы и дно. При скашивании растительности на дне режущий аппарат может на рукояти разворачиваться вдоль оси канала. Данная косилка навешивается на гусеничный трактор тягового класса 3. Может очищать от растительности каналы, в том числе срезать растительность под водой, поэтому сегментные ножи к диску крепятся жестко.

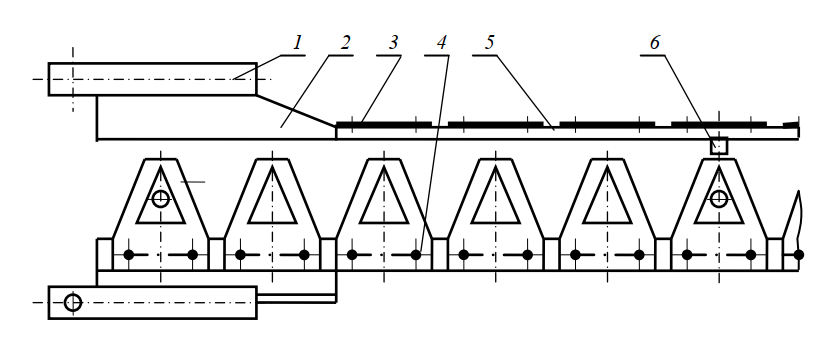

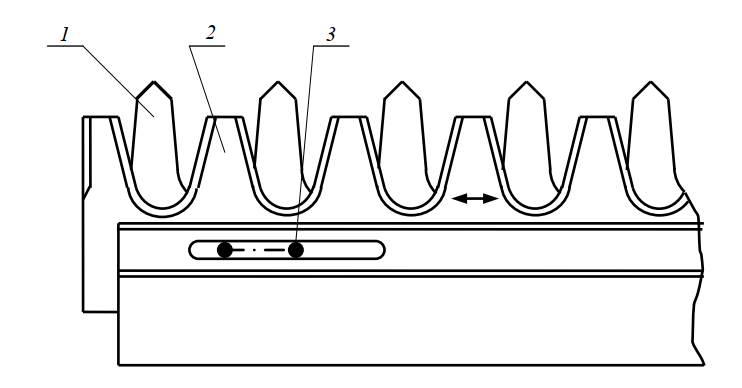

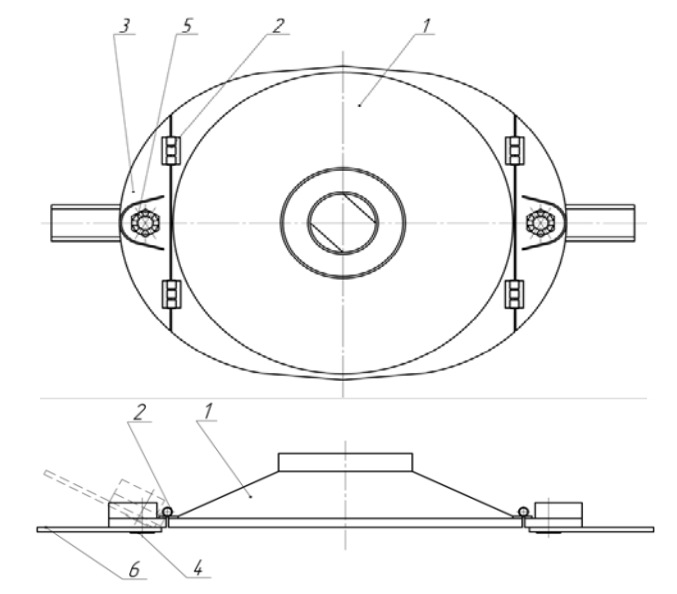

Выпускаемые фирмой Silvercut (Германия) задненавесные, прицепные и фронтальные роторные косилки оборудованы режущим аппаратом (рис. 44) со специально разработанной улучшенной формой дисков 1, обеспечивающих высокую пропускную способность.

Рис. 44. Фрагмент режущего аппарата косилки фирмы Silvercut: 1 – диск; 2 – предохранительное устройство; 3 – задняя часть режущего бруса; 4 – система быстрой замены ножей; 5 – башмаки скольжения

Каждый диск оборудован предохранительным устройством 2, защищающим режущий аппарат от поломок в случае критических перегрузок диска, например, при встрече с камнем, кочкой или другими посторонними предметами. Диски косилки дополнительно защищены в задней части режущего бруса 3. Конструкция предусматривает наличие системы 4 быстрой замены ножей, а закругленная форма башмаков скольжения 5 обеспечивает большой поверхностный контакт.

Более простую конструкцию привода при его меньшей массе имеют многороторные косилки с ременным приводом роторов (КР-1,9, КР-2,1М, КР-2,4, КР-2,8 и КР-3,2), выпускаемые компанией «Аграмак». Наиболее распространенная схема привода роторов данных косилок представлена на рис. 45.

Рис. 45. Кинематическая схема рабочего органа косилки с ременным приводом роторов: 1 – ведущий шкив; 2 – ведомые шкивы; 3 – роторы; 4 – клиновой ремень; 5 – винтовой механизм натяжения; 6 – кожух; 7 – сечение ремня

Вращение от ведущего шкива 1 роторам 3 передается от ведомых шкивов 2 клиновым двухсторонним (шестигранным) ремнем 4 (сечение ремня показано на позиции 7). Ременная передача закрыта кожухом 6, являющимся одновременно рамой и опорной частью режущего аппарата. Роторы установлены зигзагообразно, что позволяет обеспечить перекрытие траекторий ножей соседних роторов и увеличить угол обхвата шкивов ремнем. Для натяжения ремней предназначен подпружиненный ролик с винтовым механизмом натяжения 5. Изображенная схема запасовки ремня обеспечивает попарное встречное вращение роторов. Недостаток косилки – быстрое изнашивание приводного ремня при скашивании древесно-кустарниковой растительности, обусловленное возникающими значительными нагрузками.

Большинство описанных выше двух-, трех- и четырехроторных косилок являются косилками сельскохозяйственного назначения или созданы на базе сельскохозяйственных, для которых скашивание растительности на откосах и бермах каналов не является основной операцией. Угол наклона скашиваемой поверхности для них изменяется в довольно узких пределах.

В Федеральном государственном образовательном учреждении высшего профессионального образования «Кабардино-Балкарская государственная сельскохозяйственная академия им. В. М. Кокова» (Российская Федерация) разработана, запатентована и испытана косилка, предназначенная для окашивания откосов каналов при одновременном скашивании растительности в заполненном водой русле канала. Косилка выполнена четырехроторной, с механическим приводом от ВОМ трактора, навешиваемой на него сзади сбоку. Крайний удаленный ротор работает аналогично описанному выше двухроторному рабочему органу с наложенными роторами, вращающимися в противоположные стороны. Конструкция данной косилкаи основана на том же принципе резания с защемлением срезаемой растительности. Мероприятия по снижению массы рабочего оборудования являются крайне актуальными, так как в большинстве случаев косилки, предназначенные для очистки от растительности каналов, имеют вынесенный в сторону рабочий орган. При его завышенной массе снижается проходимость и устойчивость машины.

С целью снижения массы режущего аппарата авторами предложена конструкция режущего аппарата, роторы которого приводятся во вращение коленчатыми валами с шатунами, и режущий аппарат с последовательно уменьшающейся шириной зуба шестерни, начиная от приводной распределительной шестерни.

В ЕГУ им. И. А. Бунина разработана косилка с пневматическим приводом роторов.

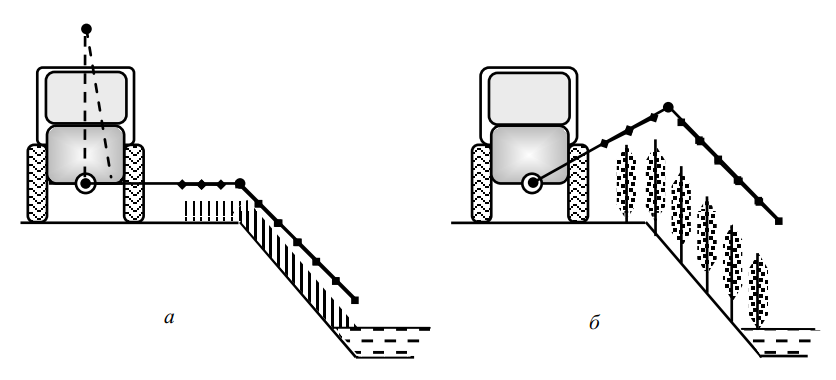

Для обеспечения в процессе обработки неровных поверхностей возможности наклона режущего аппарата 3 (рис. 46) косилки АС-1 подъемный гидроцилиндр 1 с режущим аппаратом соединяется посредством цепи или серьги 2 с продольным пазом, позволяющим опускать конец режущего аппарата ниже уровня стояния и свободно совершать вертикальные колебания. Тем не менее косилка может скашивать растительность только на части откоса, смежной с бермой.

Рис. 46. Вид шарнирного устройства косилки АС-1: 1 – подъемный гидроцилиндр; 2 – серьга; 3 – режущий аппарат

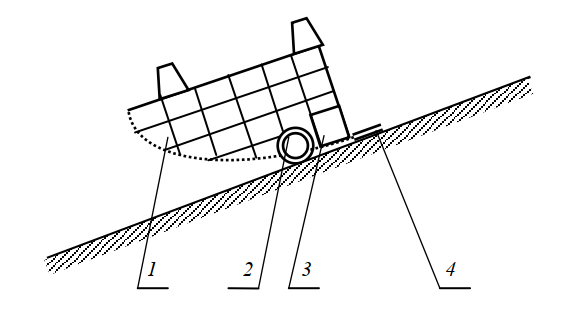

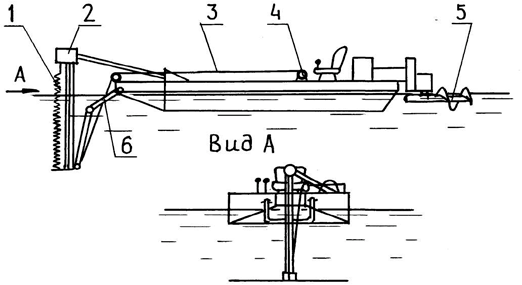

Более приспособленными для обработки откосов являются специальные косилки: мелиоративная трехроторная косилка К-78М и дорожная косилка КРД-1,5. Основные положения рабочего органа этих косилок схематически показаны на рис. 47.

Трехроторный косилочный аппарат 1 с помощью двухзвенной навески 2 агрегатируется с трактором 3 класса 1,4. Навеска управляется гидроцилиндрами и крепится к правому лонжерону трактора между его передним и задним колесами. Режущий аппарат приводится в действие от гидромотора.

Рис. 47. Схема косилки КРД-1,5: 1 – трехроторный косилочный аппарат; 2 – двухзвенная навеска; 3 – трактор; 4 – противовес

Для повышения устойчивости косилка КРД-1,5 снабжается боковым противовесом 4, управляемым гидроцилиндром, а у косилки К-78М сбоку установлен дополнительный бак гидросистемы. Технические данные трехроторных мелиоративных и дорожных косилок с гидроприводом приведены в табл. 5.

Таблица 5. Техническая характеристика трехроторных косилок

| Показатели | КМ-1 | К-78М | КРД-1,5 |

| Конструктивная ширина захвата, м | 0,8…2,4 | 1,6 | 1,5 |

| Агрегатируется с тракторами класса | 3 | 1,4 | 1,4 |

| Масса, кг | 400 (режущего аппарата) | 850 | 900

(с противовесом) |

| Частота вращения роторов, мин–1 | 450…600 | 1500 | 2000 |

| Диаметр перерезаемых стволов, см | − | 2 | 2 |

| Число ножей на роторе | 2 | 2 | 2 |

| Минимальная высота среза, см | Изменяемая | 4…8 | 6…10 |

| Рабочая скорость, км/ч | 1,63…2,85 | 0,5…5 | До 12 |

| Техническая производительность, га/ч | 2500 м/ч | 0,3 | 1,8 |

Технические данные наиболее распространенных четырехроторных косилок с механическим приводом приведены в табл. 6.

Таблица 6. Техническая характеристика четырехроторных косилок

| Показатели | КРР-1,9 | ЭД-345 | АС-1 | КРН-2,1Б | КДН-210 |

| Конструктивная ширина захвата, м | 1,9 | 2,0 | 2,1 | 2,1 | 2,1 |

| Схема навешивания | Задняя боковая | Задняя боковая | Задняя боковая | Задняя боковая | Задняя боковая |

| Частота вращения

роторов, мин–1 |

2700…

3250 |

2500 | 2365 | 1980…

2060 |

2365 |

| Диаметр стеблей скашиваемого

кустарника, см |

2 | 2 | 2 | 2 | 2 |

| Число ножей на роторе | 3 | 2 | 2 | 2 | 2 |

| Минимальная высота

среза, см |

8±2 | 8 | 6…8 | 6…8 | 4 |

| Рабочая скорость, км/ч | До 15 | До 10 | До 15 | До 15 | До 15 |

| Техническая производительность, га/ч | 1,1…2,4 | 2,5 | 2,85 | 2,85 | 2,85 |

При фронтальном навешивании режущего аппарата (рис. 48) многороторная косилка может быть использована для окашивания берм каналов.

Рис. 48. Многороторная косилка с фронтально навешенным режущим аппаратом

3.4. Пути совершенствования роторных косилок

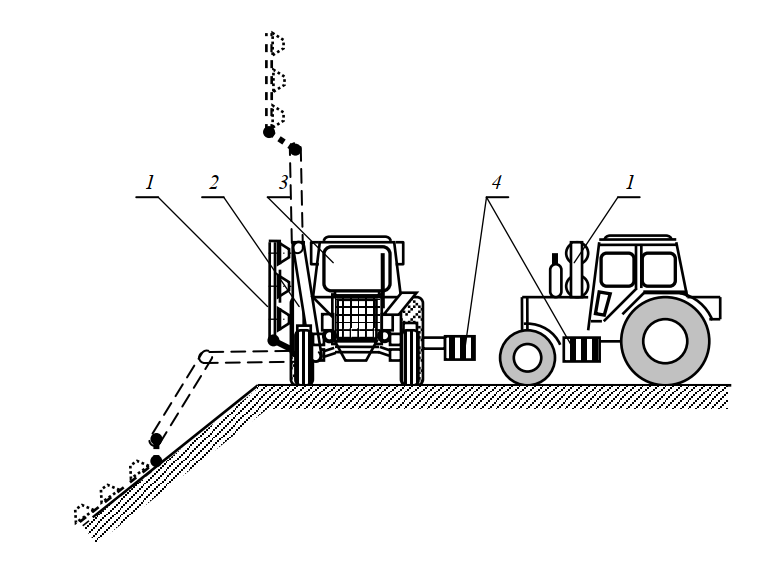

Срезание растительности роторными косилками обычно осуществляется шарнирно прикрепляемыми к несущей части (диску) посредством осей, в специальной литературе часто называемых болтами, ножами. Ножи представляют собой стальную прямоугольную пластину с отверстием для оси. По боковым сторонам пластины выполнены режущие кромки.

Для бесподпорного динамического срезания травянистой растительности установлены оптимальные по усилиям срезания значения угла заострения режущей кромки 0,35…0,7 рад (20…40°).

К числу известных способов повышения эффективности работы ножей можно отнести следующие: применение резания со скольжением; повышение окружной скорости вращения роторов; оптимизация массы и геометрических параметров ножей.

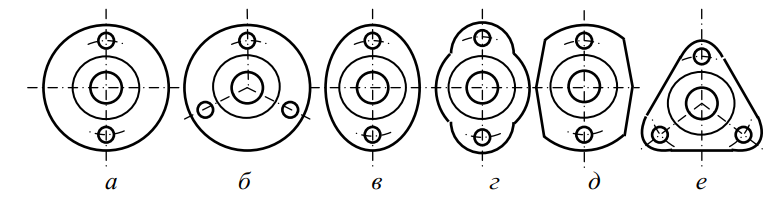

Несмотря на достаточно продолжительный опыт эксплуатации роторных режущих аппаратов, ножи современных машин для скашивания трав имеют большое разнообразие форм (рис. 49), что говорит о продолжающемся поиске ножей оптимальной формы и с оптимальными параметрами.

На рис. 49, а представлена конструкция ножа, используемая следующими производителями косилок: Fahr, Krone, Claas, Taarup, Welger, Rasspe, NewHolland, Kuhn, Busatis, Zwegers, Farendlose, J-F, M-F, Kemper. Достоинства этого ножа состоят в простоте конструкции, а также в том, что при износе одной режущей кромки есть возможность ее замены путем поворота ножа на 180°. Кроме того, переставляя нож на ротор с противоположным направлением вращения, можно получить дополнительное рабочее положение.

У некоторых ножей (рис. 49, б) рабочие режущие кромки выполнены по архимедовой спирали для обеспечения чистого скашивания (резания со скольжением). Его недостатком является сложность выполнения заострения. Кроме того, из-за снижения массы к периферийной части он недостаточно устойчиво сохраняет рабочее положение.

Торцовая периферийная кромка ножа, показанного на рис. 49, в, выполнена дугообразной с целью повышения технологических возможностей: трава срезается прямолинейной частью ножа, кустарник и мелколесье − выпуклой. Недостаток этой конструкции состоит в том, что при износе прямолинейной части ножа дугообразная часть будет терять свою форму.

Конструкция ножа (рис. 49, г) уменьшает высоту срезания растений и сопротивление, возникающее при трении ножа о стерню. Используется фирмами Farendlose, I-H-C.

Рис. 49. Виды ножей роторных косилок: а – нож, используемый фирмами Krone, Claas и др.; б – нож с режущей кромкой, выполненной по архимедовой спирали; в – нож с дугообразной торцовой режущей кромкой; г – нож, используемый фирмами Farendlose, I-H-C; д – нож, выполненный в виде косы; е – нож, используемый фирмой Kuhn; ж – нож, используемый фирмами NewHolland, Kuhn; з – нож, используемый фирмами Fahr, Farendlose, Zwegers; и – нож в виде основания с прикрепленными режущими кромками

На рис. 49, д представлен нож, выполненный в виде косы с целью снижения энергоемкости процесса скашивания и обеспечения чистого среза растений. В процессе рабочего хода нож повторяет движение ручной косы. К недостаткам следует отнести сложность конструкции ножа, а также то, что его можно использовать только для тонкостебельной податливой травянистой растительности.

Увеличение ширины рабочей зоны ножа (рис. 49, е) позволяет увеличить ресурс его, а криволинейные режущие кромки обеспечивают резание со скольжением. Используется фирмой Kuhn.

Винтообразная конструкция, представленная на рис. 49, ж, позволяет снизить трение ножа о стерню за счет уменьшения высоты срезания. Используется фирмами NewHolland, Kuhn.

Подъем режущих кромок ножа (рис. 49, з) диктуется конструктивной особенностью крепления к ротору. Его недостатком является увеличение высоты срезания растений. Такой нож используют фирмы Fahr, Farendlose, Zwegers.

Известна конструкция ножа (рис. 49, и), представляющего собой основание, на которое посредством штифтового соединения прикреплены режущие накладки. Недостатком данной конструкции является то, что при скашивании растительности существенно выступающее вниз по отношению к режущей кромке основание сталкивается со стерней, приводя к отклонению ножа от радиального положения и снижая тем самым эффективность скашивания.

Фирма Radura предлагает ножи для сельскохозяйственных косилок (рис. 50). Они имеют разнообразную форму, в том числе с облегченным периферийным концом. Часть ножей имеет зазубренную режущую кромку или кромки.

Рис. 50. Ножи роторных косилок Radura

Все представленные выше конструкции ножей роторных косилок используются в косилках сельскохозяйственного назначения при скашивании травянистой растительности на относительно ровных поверхностях. При таких условиях масса и геометрические параметры ножей перестают играть главенствующую роль. Однако косилки на мелиоративных объектах работают в специфических условиях, описанных выше, поэтому совершенствование конструкции ножей их режущих аппаратов, позволяющее производить эффективное скашивание как травянистой, так и кустарниковой растительности, является актуальной задачей.

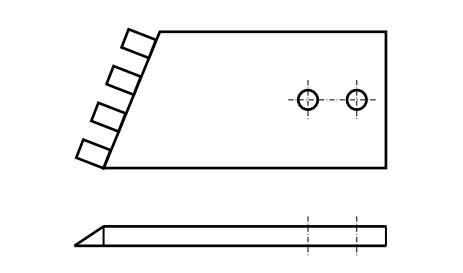

Для устранения основного недостатка ножа, представленного на рис. 49, и, авторами предложена и запатентована усовершенствованная конструкция ножа, показанного на рис. 51.

Рис. 51. Нож роторной косилки с неподвижной режущей накладкой: 1 – прямоугольное основание; 2 – режущая накладка; 3 – винты; 4 – выступы

Нож сделан в виде сборной конструкции, включающей в себя прямоугольное основание 1 и режущую накладку 2, выполненную с заточкой по двум боковым сторонам и имеющую ширину, большую ширины основания, и прикрепленную винтами 3 к нижней его плоскости.

На нижней плоскости основания имеются выступы 4, а в торцовых краях режущей накладки – вырезы, в которые входят выступы 4 основания. Использование ножа приведенной конструкции позволит повысить эффективность скашивания за счет уменьшения отклонения ножа во время работы, а также снизить нагрузку на винты крепления режущей накладки.

Недостатком ножа такой конструкции является то, что при скашивании растительности при столкновении ножа с грубыми стеблями растений или возможными посторонними предметами на режущую кромку действует усилие, воспринимаемое как выступами основания, так и винтами и разрушающее последние, что снижает надежность конструкции.

Для устранения этого недостатка предлагается использовать запатентованную авторами конструкцию ножа роторной косилки (рис. 52).

Рис. 52. Нож роторной косилки с подвижной режущей накладкой: 1 – прямоугольное основание; 2 – отверстие; 3 – режущая накладка; 4 – режущая кромка; 5 – паз; 6 – выступ; 7 – вырез

Нож работает следующим образом. Режущая накладка 3 устанавливается на прямоугольное основание 1 путем насаживания и последующего перемещения ее от внутреннего конца основания с отверстием 2 вдоль основания до упора выреза 7 накладки в выступ 6. Шарнирно прикрепленный к ротору посредством болта, вставляемого в отверстие 2, и вращающийся вместе с ротором нож, встречая растительность, срезает ее режущей кромкой 4 накладки 3. Соединение типа «ласточкин хвост», образуемое благодаря трапецеидальному сечению основания 1 и паза 5, предотвращает спадание вниз режущей накладки, а действующая центробежная сила прижимает накладку 3 к выступу 6 и устанавливает ее в крайнее периферийное (наиболее удаленное от центра вращения) положение.

При изнашивании или повреждении режущей кромки 4, срезающей растительность, нож отсоединяется от ротора, режущая накладка 3 сдвигается с основания 1, переворачивается в горизонтальной плоскости на 180° и снова надевается на основание и перемещается вдоль него до упора в выступ 6. Срезание растительности после этого будет производиться другой, неизношенной режущей кромкой 4.

В процессе работы изнашиванию подвергается в основном периферийная часть режущей кромки 4 накладки 3. При затуплении периферийной части режущей кромки 4 накладка 3 может быть переставлена на нож ротора, вращающегося в противоположную сторону. Таким образом, накладка может быть использована в четырех положениях, что позволяет увеличить срок ее службы.

Недостатком ножа такой конструкции является то, что при перестановке или замене режущей части необходимо отсоединить нож от диска, что увеличивает трудоемкость технического обслуживания.

Для устранения этого недостатка авторами предложена и запатентована конструкция ножа, приведенная на рис. 53.

Рис. 53. Нож роторной косилки с трапециевидной подвижной режущей накладкой: 1 – основание; 2 – отверстие; 3 – режущая накладка; 4 – режущая кромка; 5 – выступ

Нож предложенной конструкции работает следующим образом. Режущая накладка 3 устанавливается на основание 1 путем надевания и последующего перемещения ее от внутреннего конца основания до упора накладки в выступ 5. Шарнирно прикрепленный к ротору посредством болта, вставляемого в отверстие 2, и вращающийся вместе с ротором нож, встречая растительность, срезает ее режущей кромкой 4 накладки 3. Соединение типа «ласточкин хвост», образуемое благодаря трапецеидальному сечению основания 1 и паза в накладке, предотвращает спадание вниз последней, а действующая центробежная сила прижимает накладку 3 к выступу 5 и устанавливает ее в крайнее периферийное (наиболее удаленное от центра вращения) положение.

При изнашивании или повреждении режущей кромки 4, срезающей растительность, нож переустанавливается на ротор, вращающийся в противоположную сторону. При этом срезание растительности производится другой, неизношенной режущей кромкой. При необходимости замены режущей накладки на новую изношенная накладка 3 перемещается по основанию 1 по направлению к отверстию для болта, опускается на узком участке основания вниз и удаляется. На ее место в обратном порядке устанавливается другая режущая накладка.

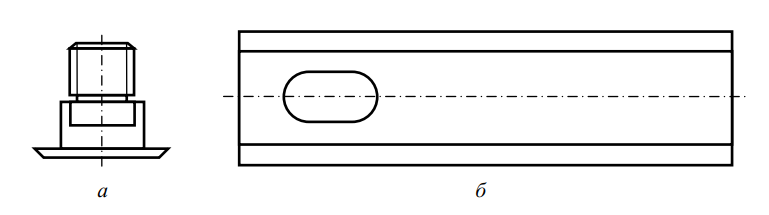

Наиболее просто замена ножей производится в запатентованном авторами роторе косилки (рис. 54).

Рис. 54. Ротор косилки с легко заменяемыми ножами: 1 – диск; 2 – ось; 3 – гайка; 4 – нож

В данном роторе нож 4 крепится к диску 1 осью 2 со шляпкой, причем отверстие в ноже выполнено в форме продолговатой прорези с изготовленными по полуокружности меньшими торцами и продольная ось симметрии прорези совпадает с продольной осью симметрии ножа, а шляпка оси также имеет в плане продолговатую форму с изготовленными по полуокружности меньшими торцами и выполнена с возможностью ее прохождения в прорезь в ноже, продольная ось симметрии шляпки сориентирована перпендикулярно к радиусу диска. Ось к диску крепится гайкой 3.

На рис. 55, а показана ось ножа, а на рис. 59, б – нож с отверстием под ось.

Рис. 55. Детали ротора: а – ось ножа; б – нож

Вид снизу на ротор представлен на рис. 56.

Рис. 56. Ротор косилки с легко заменяемыми ножами (вид снизу)

Расширить технологические возможности ножей роторных косилок позволяет конструкция ножа, приведенная на рис. 57.

При необходимости скашивания грубой растительности, например, мелкого кустарника и бурьяна, нож присоединяется к ротору посредством болта, вставляемого в отверстие 1 у меньшего основания 2 трапеции. Шарнирно прикрепленный к ротору и вращающийся вместе с ним нож, встречая растительность, срезает ее режущей кромкой 5 более широкой и более тяжелой части ножа.

При скашивании тонкостебельной растительности, например, сеяных трав, нож присоединяется к ротору посредством болта, вставляемого в отверстие 3 у большего основания 4 трапеции. Шарнирно прикрепленный к ротору и вращающийся вместе с ним нож, встречая растительность, срезает ее режущей кромкой 5 узкой и менее тяжелой части ножа. В случае повышения сопротивления срезанию растительности нож отклоняется от радиального положения назад по ходу вращения. При этом работающая режущая кромка начинает выполнять резание со скольжением, снижая за счет этого силу воздействия на растительность и уменьшая повреждение ее корневой системы.

Рис. 57. Нож роторной косилки трапециевидной формы: 1 – отверстие; 2 – меньшее основание трапеции; 3 – отверстие; 4 – большее основание трапеции; 5 – режущая кромка

В процессе работы многороторных косилок шарнирно закрепленный нож режущего аппарата при встрече с растительностью отклоняется от радиального положения под действием сил сопротивления растений срезанию, второй нож в это же время остается в радиальном положении. В связи с этим расстояние между центром тяжести отклонившегося ножа и осью вращения ротора уменьшается, что приводит к разбалансировке ротора и возникновению вибрации.

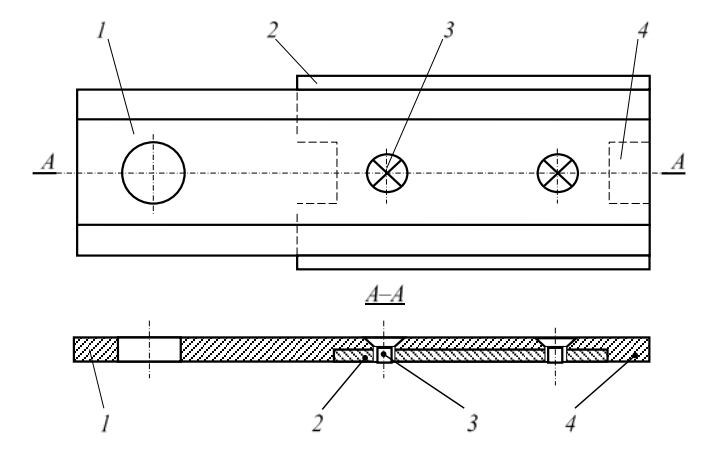

Для устранения этого недостатка в УО БГСХА предложен режущий аппарат (рис. 58), состоящий из вращающихся дисковых роторов 1 с шарнирно закрепленными на каждом двумя пластинчатыми ножами 2, двух жестких связей 3, прикрепленных к ножам и соединяющих оба ножа на роторе посредством специальных болтов 4.

Режущий аппарат работает следующим образом. При встрече с растительностью нож дискового ротора поворачивается вокруг оси, в то же время соединенный с ним посредством жестких связей второй нож также синхронно поворачивается в противоположную сторону, следовательно, расстояние между центрами тяжести ножей и осью вращения дискового ротора уменьшается на одинаковую величину. В этом случае разбалансировка дискового ротора и вибрация возникать не будут, что обеспечивает более надежную работу режущего аппарата.

Рис. 58. Режущий аппарат с жестко связанными ножами: 1 – дисковые роторы; 2 – пластинчатые ножи; 3 – жесткие связи; 4 – специальные болты

Одним из наиболее эффективных и легкореализуемых способов усовершенствования режущих аппаратов роторных косилок является оптимизация массы и геометрических параметров ножей, а также увеличение кинетической энергии, передаваемой ножом за счет удаления центра тяжести ножа от центра отверстия для болта крепления.

Нож при взаимодействии со скашиваемой растительностью (особенно с древесно-кустарниковой) отклоняется от радиального положения против направления вращения. Возникающая вследствие этого на режущей кромке сила трения создает момент, дополнительно поворачивающий нож относительно центра отверстия для болта и способствующий еще большему отклонению ножа, которое ведет к снижению энергии воздействия ножа на стебли растительности и, как следствие, эффективности скашивания.

Для эффективного скашивания как травянистой, так и древеснокустарниковой растительности на мелиоративных объектах в

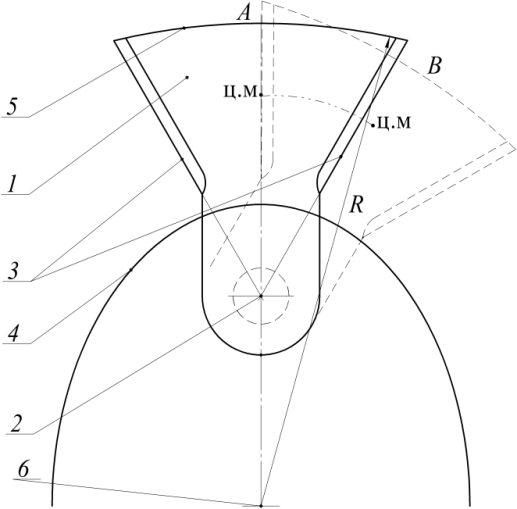

УО БГСХА была разработана, запатентована и испытана конструкция трапециевидного ножа (рис. 59).

Рис. 59. Конструкция трапециевидного ножа роторной косилки: 1 – нож; 2 – отверстие; 3 – режущие кромки; 4 – ротор; 5 – внешняя торцовая кромка; 6 – центр ротора

Нож 1 шарнирно крепится к ротору 4, режущие кромки 3 расположены радиально по отношению к отверстию 2 для болта крепления и выполнены расширяющимися к периферии, а внешняя торцовая кромка 5 изготовлена по дуге окружности с центром, совпадающим с центром 6 ротора. Выступающая за пределы ротора часть ножа имеет форму, близкую к форме равнобедренной трапеции.

Работает нож следующим образом. Вращающийся вместе с ротором шарнирно присоединенный к нему нож, благодаря действию центробежных сил, располагается в радиальном положении А. При встрече с растительностью нож срезает ее заостренной режущей кромкой. Возникающая при этом сила сопротивления, действующая на режущую кромку со стороны растительности, отклоняет нож назад против направления вращения к положению В. Возникающее скольжение режущей кромки по скашиваемой растительности не приводит к увеличению отклонения ножа, так как сила трения режущей кромки о растительность не создает отклоняющего нож момента вследствие того, что плечо силы трения относительно центра отверстия 2 в пластине равно нулю, так как режущая кромка расположена радиально.

Благодаря тому что выступающая за пределы диска трапециевидная часть ножа выполнена расширяющейся к периферии, центр масс (ц. м.) ножа также смещен к периферии, что увеличивает плечо центробежной силы, действующей на нож, и тем самым способствует стабилизации его положения.

Во избежание трения внешней торцовой кромки 5 о нескошенную растительность кромка изготовлена по дуге окружности с центром, совпадающим с центром ротора, и при срезании растительности отклонение ножа приводит к соответствующему повороту внешней кромки и ее удалению от несрезанной растительности.

Вид ротора с предложенными ножами представлен на рис. 60.

Использование ножа роторной косилки предлагаемой конструкции позволит стабилизировать положение ножа во время работы и, как следствие, повысить эффективность скашивания жесткостебельной, в том числе древесно-кустарниковой растительности.

Проведенные исследования подтвердили высокую эффективность данного вида ножей.

Рис. 60. Вид ротора с трапециевидными ножами

Существующие косилки обеспечены различными устройствами, предназначенными для предохранения режущего аппарата от поломок, однако эти устройства не всегда способны выполнить свое назначение.

Фирмы Krone, Claas, Silvercut и некоторые другие выпускают косилки, режущие аппараты которых снабжены системой защиты, предохраняющей привод роторов и роторы от перегрузок (рис. 61).

При перегрузке ротора, например, при встрече его с препятствием, происходит срезание предохранительного штифта 4, соединяющего ведущий вал 5 ротора со ступицей 2 диска 1. При срезании штифта вал проворачивается относительно ступицы и гайки 3. Гайка перемещается вверх по резьбовой части вала и поднимает диск. Благодаря этому ротор поднимается над препятствием или отбрасывает его в сторону, а ножи ротора не сталкиваются с ножами соседних роторов.

Рис. 61. Вид ротора с системой защиты: 1 – диск; 2 – ступица диска; 3 – гайка; 4 – предохранительный штифт; 5 – ведущий вал ротора до срабатывания системы защиты (а) и после ее срабатывания (б)

На рис. 61, а показано положение ротора до срезания штифта, на рис. 61, б – после срезания штифта и срабатывания системы защиты.

Другим вариантом защиты является вариант, запатентованный в УО БГСХА (рис. 62).

В соответствии с описанием конструкция ротора отличается тем, что ротор состоит из центральной 1 и периферийной 3 частей, соединенных с помощью петель 2. При встрече ножа 6 с препятствием, форма и размеры которого заставляют нож наползать на препятствие и отгибаться вверх, периферийная часть 3 поворачивается на петлях 2 вверх, тем самым разгружая нож от изгибающих нагрузок. Нож 6 установлен на пальце 4 и закреплен на нем с помощью гайки 5.

Рис. 62. Модернизированный ротор косилки: 1 – центральная часть ротора; 2 – петли; 3 – периферийная часть ротора; 4 – палец; 5 – гайка; 6 – нож

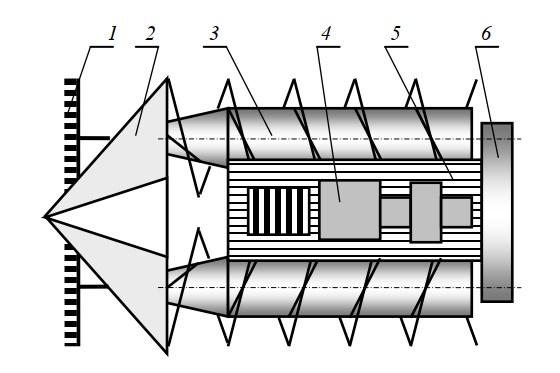

Для ухода за мелиоративными каналами в основном используются многороторные косилки с нижним приводом, осуществляемым посредством редукторов с цилиндрическими зубчатыми колесами. Смазывание редукторов производится минеральным маслом или смесью двух масел. В процессе работы температура смазки повышается в несколько раз по сравнению с исходной. Это приводит к падению вязкости смазки и ухудшению ее смазывающих свойств. Для снижения температуры масла нами предложен и запатентован режущий аппарат косилки, в дисках роторов которого предусмотрено наличие радиальных прорезей (рис. 63).

Использование данного режущего аппарата позволит снизить нагревание смазки внутри корпуса редуктора 3.

При вращении роторов 1 с ножами 2 посредством имеющихся на них радиальных прорезей 5 и 6 воздух будет дополнительно нагнетаться под ротор 1 непосредственно на корпус 3 и таким образом охлаждать корпус и соответственно находящуюся в нем смазку.

Рис. 63. Режущий аппарат с роторами, имеющими радиальные прорези: 1 – роторы; 2 – ножи; 3 – корпус редуктора; 4 – шестерни; 5, 6 – радиальные прорези

Главнейшей причиной изнашивания зубьев шестерен привода является наличие в смазке абразивных частиц. Основным процессом, обеспечивающим их поступление в смазку, является изнашивание материала шестерен, которые изготавливаются из качественной углеродистой стали. Отделяющиеся от зубьев шестерен частицы обычно обладают ферромагнитными свойствами и имеют плотность выше плотности смазки. С учетом их свойств авторами обоснованы и запатентованы устройства для магнитного улавливания частиц стали и для центробежной очистки смазки встроенным в редуктор очистителем в виде цилиндрической вставки.

При вращении шестерен часть смазки с частицами износа деталей привода попадает внутрь цилиндрической вставки. В цилиндрической вставке смазке, за счет сил вязкостного трения, сообщается вращательное движение, и под действием центробежных сил частицы износа отбрасываются к стенке цилиндрической вставки и оседают на ней. Для облегчения поступления смазки внутрь цилиндрической вставки по ее контуру выполнены радиальные отверстия, через которые часть смазки выходит из цилиндрической вставки, освобождая место для поступления новой смазки.

3.5. Косилки-измельчители

К ротационным косилкам относятся барабанные косилки-измельчители. Они имеют спиральные ножи или ротационные барабаны с шарнирными ножами. Ось вращения рабочего органа параллельна обрабатываемой поверхности.

Срезание растительности барабаном со спиральными ножами происходит благодаря защемлению ее между вращающимися спиральными ножами и неподвижным противорежущим ножом.

Так, например, фирма Bomford выпускает косилки-измельчители со спиральными ножами. У данной косилки барабан образуется плоскими изогнутыми по спирали ножами, защемляющими и измельчающими растительность между прямым противорежущим ножом.

Косилка с шарнирно закрепленными ножами является косилкойизмельчителем, которая барабаном 1 (рис. 64) с ножами 2 срезает, измельчает и, благодаря высокой скорости резания, выбрасывает измельченную растительность через кожух за пределы канала или при отсутствии такого кожуха оставляет ее на откосе.

Рис. 64. Схема ротора косилки-измельчителя с шарнирно закрепленными чашечными ножами: 1 – барабан; 2 – ножи

По такому же принципу работают косилки-измельчители с Г-образными ножами. Наиболее часто применяющиеся ножи схематически показаны на рис. 65.

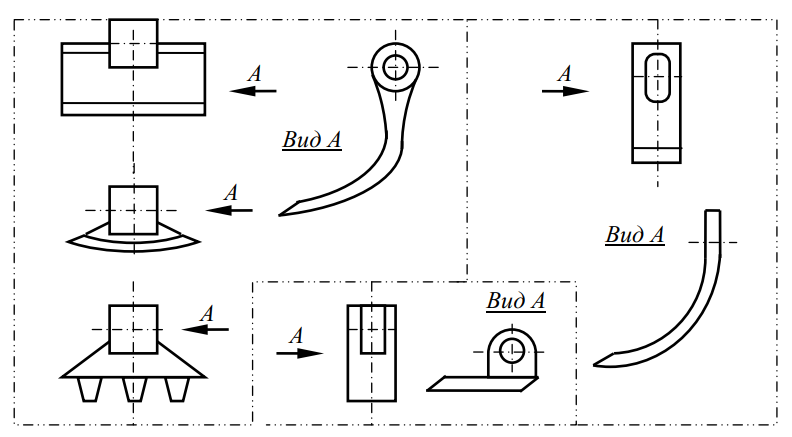

Виды рабочих органов мелиоративных косилок-измельчителей показаны на рис. 66. Все рабочие органы имеют боковой привод и возможность изменять с помощью гидроцилиндра угол наклона режущеизмельчающего аппарата.

Рис. 65. Ножи косилки-измельчителя с шарнирно закрепленными Г-образными ножами

Особенностью косилочного органа фирмы ORSI (Италия) (рис. 66, а) является возможность его крепления к кронштейну рукояти как консольно, так и по центру.

Рис. 66. Рабочий орган косилки-измельчителя: а – фирмы ORSI; б – фирмы Berky; в – фирмы Spearhead

На рис. 66, б и в представлены сменные навесные рабочие органы фирм Berky и Spearhead, которые крепятся к рукояти по центру аппарата.

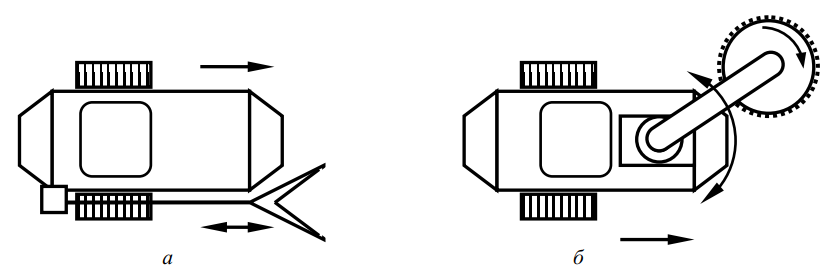

Используются различные варианты навешивания косилок-измельчителей. Так, например, фирма Berky выпускает тракторную косилкуизмельчитель с рабочим органом, установленным на поворотной платформе (рис. 67, а), косилку-измельчитель с рабочим органом, навешенным сбоку, навешенным сзади на поворотной колонке, навешенным фронтально и сбоку (рис. 67, б).

Рис. 67. Косилки-измельчители с рабочими органами: а – на поворотной платформе; б – навешенными фронтально и на поворотной колонке

Технические данные некоторых зарубежных косилок-измельчителей приведены в табл. 4.7. Мощность, потребляемая рабочими органам, перечисленными в табл. 7, находится в пределах 14,7…25,7 кВт. Белорусской системой машин для скашивания растительности на бермах предусмотрено использование бильной фронтальной косилки КБФ-2,5, имеющей ширину захвата 2,5 м. Рабочий орган косилки может смещаться вправо или влево на 0,5 м.

Выпускаются полнопрофильные внутриканальные косилки на наклоняемых колесах. Такая машина скашивает растительность на дне горизонтальным барабанным, а на откосах – наклонными сегментными или роторными аппаратами. Известна также гусеничная надканальная машина, которая за один проход срезает растительность на обоих откосах канала сегментным косилочным аппаратом и очищающает дно канала многоковшовым цепным рабочим органом продольного копания.

Таблица 7. Техническая характеристика зарубежных косилок-измельчителей

| Фирма-изготовитель

и марка машины |

Ширина

захвата, м |

Диаметр

ротора, мм |

Частота

вращения ротора, мин–1 |

Высота

среза, мм |

Число

ножей, шт. |

Масса,

кг |

| «Интернэйшнел Харвестер» В 20-2 | 1,01 | 635 | 1050 | 30…200 | 40 | 740 |

| «Бамфорд» ФШ-40 (Англия) | 1,01 | 725 | 1400…1500 | 0…240 | 26 | 900 |

| «Ахис Кидд» | 1,22 | 610 | 1000…1850 | 30…190 | 17 | 760 |

| «Джон Уайлдер» | 1,32 | 750 | 1500 | 0…260 | 33 | 870 |

| «Массей Фергюсон» 760 (Англия) | 1,47 | 610 | 1500…1800 | 30…350 | 28 | 900 |

| «Берки Мотрас» 3800 (Германия) | 1,50 | 600 | 2400 | 80…130 | 28 | 490 |

| «Брэди» 606 (США) | 1,50 | 585 | 1650…1750 | 25…250 | 28 | 510 |

| «Ланделе» Супер 606 (США) | 1,50 | 610 | 1500 | 50…400 | 28 | 988 |

| «Шульц» 21-46 | 1,95 | 650 | 1500 | 0…280 | 44 | 757 |

| «Спиди» 600 С | 2,05 | 508 | 1400 | 0…180 | 64 | 454 |

| «Аллис-Чалмерс» 56 Ф (США) | 2,3 | 610 | 1230 | 40…280 | 36 | 1145 |

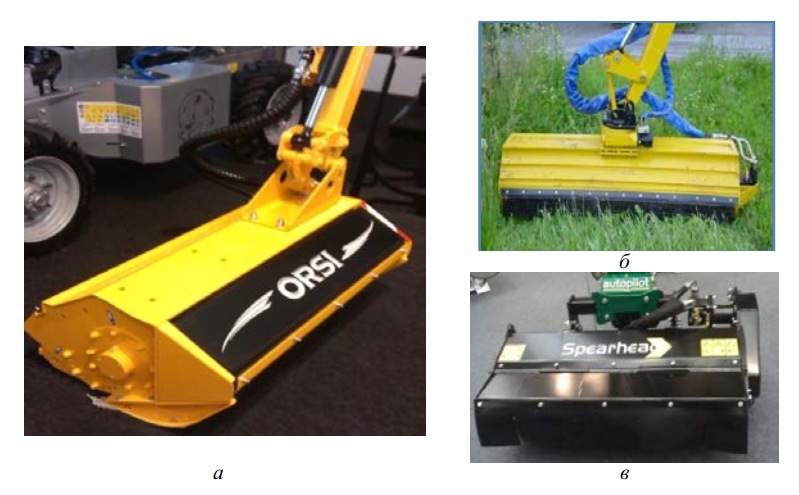

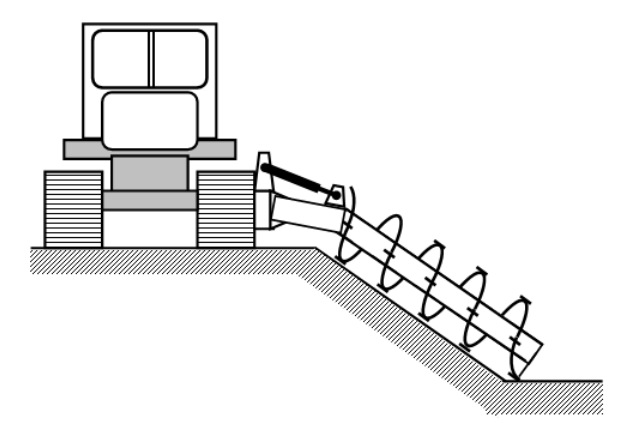

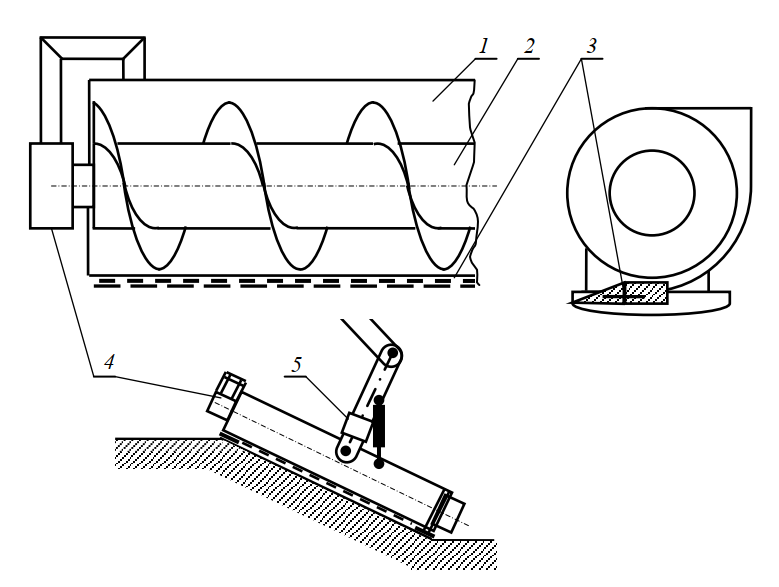

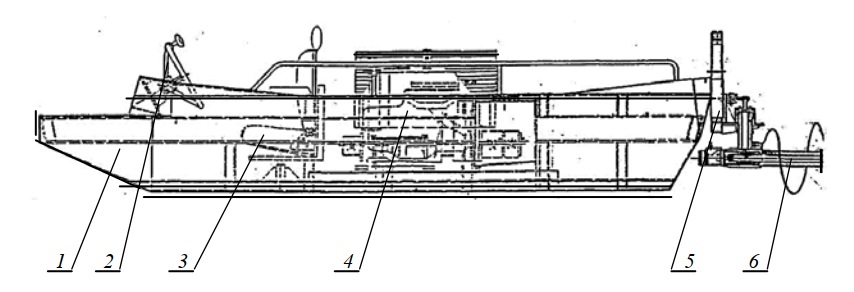

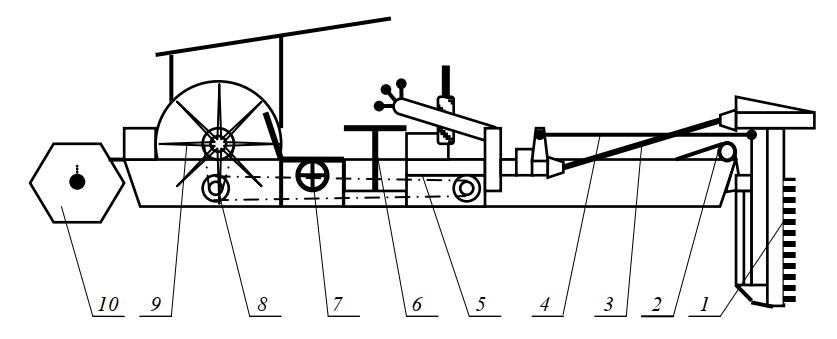

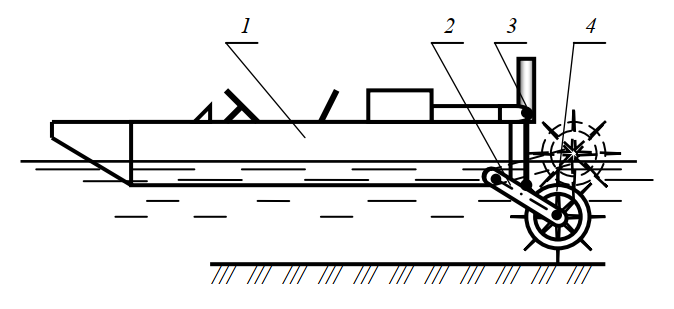

По другому принципу работают шнековые косилки-измельчители. Так, шнековая косилка-измельчитель имеет навешенный сбоку режущий аппарат (рис. 68), изготовленный в виде ленточного шнека, по периферии которого закреплены ножи.

Рис. 68. Схема рабочего органа шнековой косилки

Позади шнека установлен кожух. Косилка скашивает, измельчает и частично выносит на берму растительность. Способна удалять грубостебельную травянистую растительность практически при любой густоте травостоя. По такой схеме работает косилка КОС-2,5, навешиваемая на гусеничный трактор тягового класса 3.

3.6. Рабочие органы, совмещающие процессы срезания и удаления растительности

Существуют рабочие органы, совмещающие процессы срезания и удаления растительности.

Совмещение операций скашивания и удаления скошенной растительности производят шнеком-косилкой, ковшом-косилкой или корзиной-косилкой.

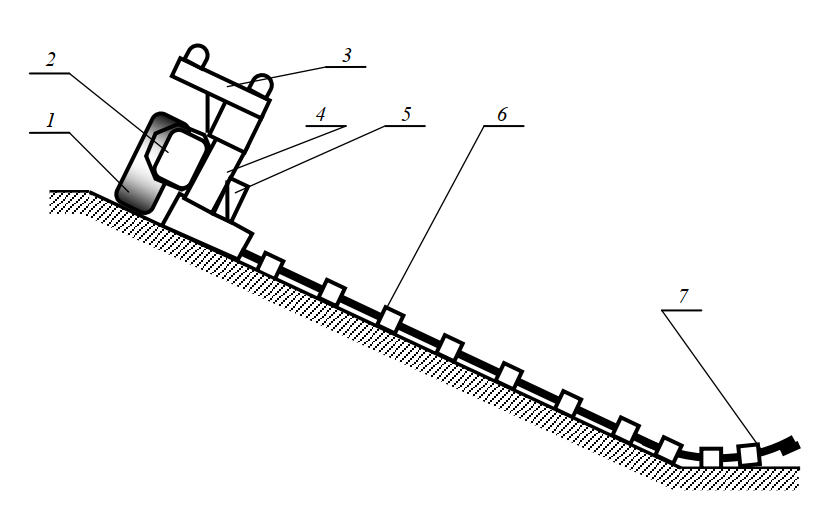

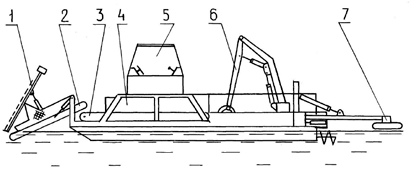

Рабочий орган шнека-косилки (рис. 69) навешивается сбоку и при кошении опускается на откос перпендикулярно оси канала. Срезание растительности производится сегментно-пальцевым аппаратом 3, а ее транспортирование на берму – шнеком 2, охваченным кожухом 1.

Рис. 69. Рабочий орган шнека-косилки: 1 – кожух; 2 – шнек; 3 – сегментно-пальцевый режущий аппарат; 4 – гидромотор; 5 – амортизирующий узел

Привод шнека и режущего аппарата осуществляется от гидромотора 4 посредством редуктора. Для предотвращения передачи вибрации на базовую машину в рукояти установлен амортизирующий узел 5.

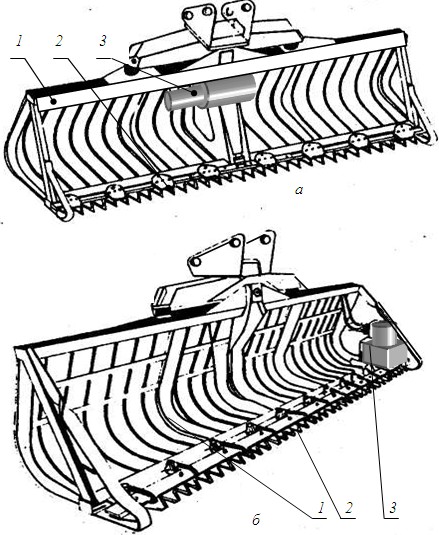

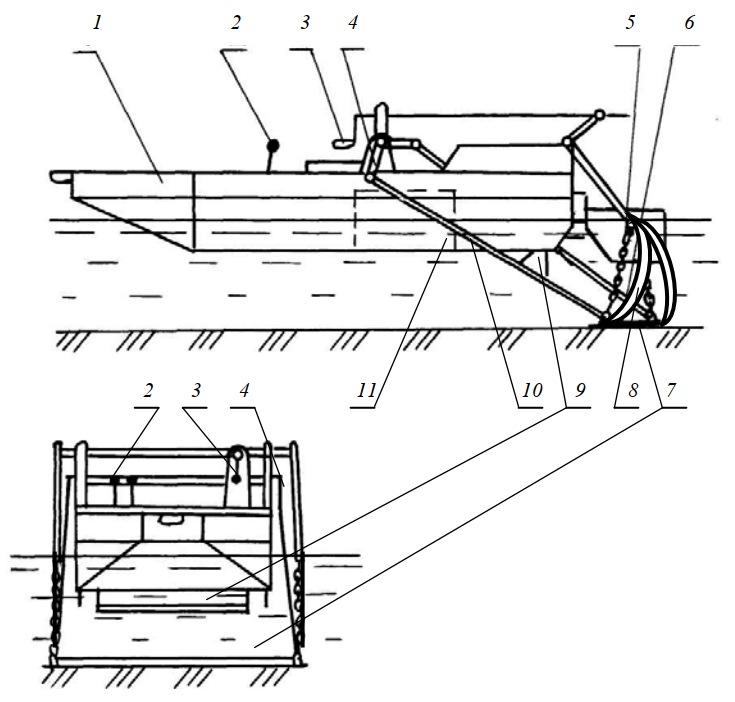

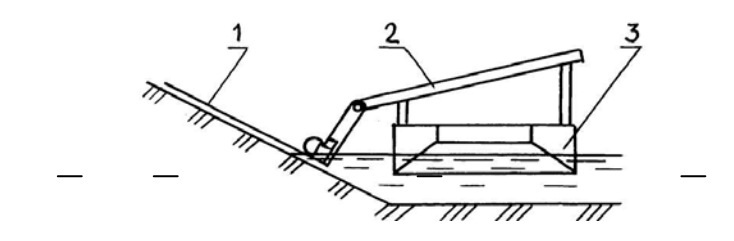

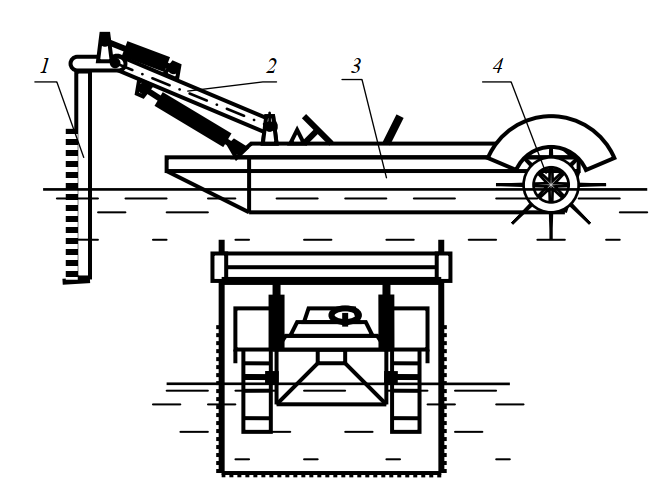

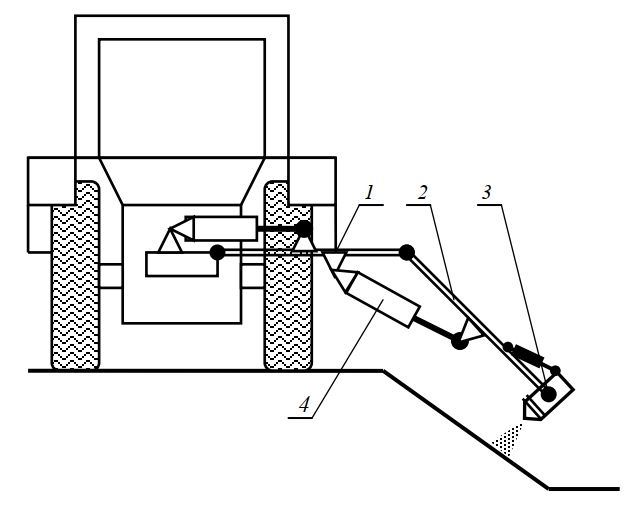

Ковш-косилка (рис. 70) навешивается на экскаватор или каналоочиститель по схеме обратной лопаты с наличием на рукояти амортизирующего устройства и параллелограммного звена, обеспечивающего требуемую траекторию ковша.

Рис. 70. Рабочий орган ковша-косилки: а – с центральным расположением привода; б – с боковым; 1 – ковш; 2 – режущий аппарат; 3 – гидромотор с редуктором

Ковш 1 выполняется решетчатым или иногда из синтетической ткани. Режущий аппарат 2 применяется, как правило, сегментнопальцевый или реже многороторный. Привод 3 – гидромотор с редуктором – устанавливается в средней части ковша (рис. 70, а) или сбоку (рис. 70, б).

Причем данные рабочие органы обычно имеют возможность поперечного наклона ковша.

Разновидностью ковша-косилки является корзина-косилка с сегментно-пальцевым аппаратом, схематически показанная на рис. 71. Она имеет увеличенную вместимость ковша 1, облегченную его конструкцию и опорные колеса 2, позволяющие режущему аппарату 4 с приводом 3 копировать возможные неровности откоса канала.

Рис. 71. Схема рабочего органа корзины-косилки: 1 – ковш; 2 – опорные колеса; 3 – привод; 4 – режущий аппарат

Косилка имеет следующие технические характеристики:

- глубина окашиваемого канала – до 2 м;

- заложение откосов – 1:1…1:2;

- максимально допустимая высота стерни – 8…10 см;

- максимальный диаметр стебля срезаемой растительности – 20 мм;

- максимальная густота травостоя – 5000 шт/м2;

- максимальная ширина обрабатываемого откоса – 4,5 м;

- рабочая скорость передвижения – 1…5 км/ч;

- техническая производительность – 0,45 га/ч.

Известны также машины с ротационными барабанами-измельчителями с пневматическим отсасыванием или транспортированием растительной массы. Системой машин для окашивания откосов каналов глубиной до 2 м предусмотрено использование полуприцепной косилки-измельчителя КПП-1,5, имеющей ширину захвата 1,5 м. Рабочий орган и вентилятор отсасывания измельченной массы приводятся в действие гидромотором.

Под руководством профессора В. Н. Кондратьева разработано и испытано аналогичное полуприцепное оборудование – косилкаподборщик НО-20, предназначенная для скашивания и измельчения

травянистой и кустарниковой растительности с возможностью погрузки измельченной растительности в транспортное средство. Базовой машиной является трактор класса 1,4…3.

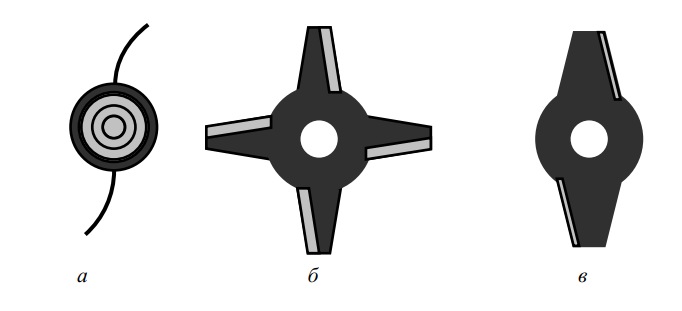

3.7. Ручные машины для скашивания растительности