Содержание страницы

1. Причины нарушения и способы восстановления работоспособности дренажа

Типичными и наиболее часто встречающимися причинами нарушения работоспособности закрытого трубчатого дренажа являются:

- ошибки при проектировании (недостаточный уклон или неправильно назначенная конструкция дрены);

- нарушения технологии строительства (отклонение от требуемого уклона, несоблюдение прямолинейности дна траншеи, несоблюдение величины зазора в стыках керамических трубок, неправильная укладка фильтрующих материалов, сдвигание, передавливание и разрушение труб и др.);

- заиливание;

- зарастание, т. е. проникновение в полость дрены корней растений;

- заохривание, т. е. заполнение сечения дрены карбонатами железа, алюминия, кремния, марганца;

- изменение соосности или уклона дрены в результате проседания грунта;

- подмывание дрены, или суффозия;

- забивание (кольматация) водоприемных отверстий и пор фильтрующих материалов.

В зависимости от причин нарушения работоспособности дрен и особенностей дренажной сети применяются химический, биохимический, механический, гидравлический, гидромеханический и ультразвуковой (гидроакустический) способы очистки.

Химический способ применяется для борьбы с заохриванием в грунтах, богатых железистыми соединениями. Обычно проводится раз в 4–5 лет. При проведении очистки дрен с применением данного способа вскрывается начало дрены, а устье закрывается пробкой. После этого в дрену подается водный раствор, содержащий 0,3 % серной кислоты и 2 % бисульфата натрия (NaHSO4), или нагнетается газообразная двуокись серы (SO2) в количестве 18,6 кг на 1 м3 полости дрены. В дрену может подаваться и вода с предварительно растворенной в ней двуокисью серы из расчета 1 кг двуокиси на 57 л воды. Не менее чем через сутки раствор из дрены сливается. Способ экологически опасен.

Биохимический способ предназначен для борьбы с зарастанием дрен и заключается в обработке полости дрены веществами, подавляющими или уничтожающими растительность. Он также требует особых мер предосторожности и пока трудноприменим из-за вымывания используемых средств.

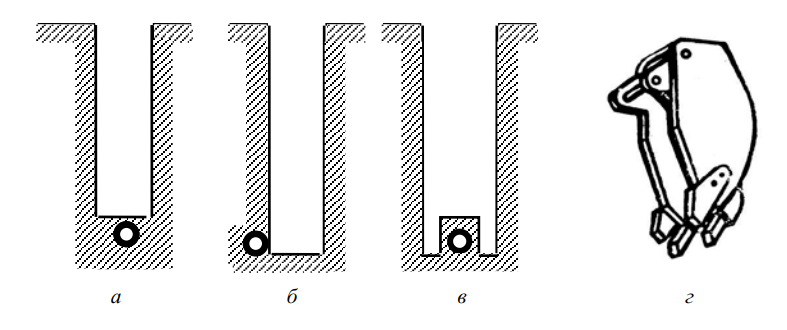

При механической очистке используется несколько вариантов работ. При необходимости вскрытия дрены, что выполняется при местных повреждениях, дрена вскрывается с недобором (рис. 1, а), с прокладкой траншеи рядом с дреной (рис. 1, б) или с прокладкой траншеи специальным ковшом (рис. 1, в). По первым двум вариантам могут использоваться как многоковшовые, так и одноковшовые экскаваторы, по третьему варианту применяется одноковшовый экскаватор со специальным ковшом (рис. 1, г) с удлиненными крайними зубьями. Трубки из траншеи выкапываются вручную, прочищаются, повреждение устраняется.

Рис. 1. Схемы вскрытия дрены: а – с недобором; б – рядом с дреной; в – специальным ковшом; г – специальный ковш с удлиненными крайними зубьями

По другой технологии при зарастании или сильном заилении дрена вскрывается через каждые 25…30 м, затем из нее извлекают две или три трубки и по дрене против стока воды проталкивают проволоку или трос со спиралью на конце и с проволочным ершом. Для сокращения объемов работ используется способ с применением гибкого вала, состоящего из быстросоединяемых отрезков троса диаметром 8…32 мм и длиной 10…30 м. Рабочим инструментом является специальный проволочный спиральный рыхлитель, закрепленный на рабочем конце гибкого вала. Рыхлитель вводится в дрену, трос приводится во вращение вручную или посредством двигателя, устанавливаемого у устья дрены. Вращающийся рыхлитель ввинчивается в дрену и рыхлит отложения. По мере необходимости трос удлиняется. При наличии воды в дрене рыхлые наносы выносятся водой, и способ можно классифицировать как гидромеханический.

Существуют специальные приспособления и установки для механической очистки канализационных сетей. Они также могут использоваться и для очистки дрен. Процесс очистки состоит во введении в очищаемую трубу или дрену приводимого во вращение гибкого вала (троса), на конце которого закреплена специальная механическая насадка. На рис. 2 приведены варианты приспособлений с ручным приводом.

Приспособление по первому варианту исполнения (рис. 2, а) имеет внутри пластмассового корпуса гибкий вал длиной 10 м, к выходному концу которого крепятся рыхлящие насадки, или так называемые ловилки, предназначенные для извлечения посторонних, закупоривающих трубу предметов. Приспособление можно приводить в действие вручную или насадить на дрель или шуруповерт.

Ручное механическое устройство (рис. 2, б) предназначено для чистки труб диаметром от 40 до 100 мм, длиной до 15 м посредством гибкого вала диаметром 16 мм с соединительной муфтой, благодаря которой используются разнообразные насадки, включая крестообразный зубчатый бурав диаметром 35 мм.

Рис. 2. Приспособления для ручной механической прочистки труб длиной: а – до 10 м; б – до 15 м

Близкое к этим устройство с ручным приводом, названное корнерезом, разработано в РУП «Институт мелиорации». Оно предназначено для очистки устьевой части коллекторов диаметром до 150 мм от корней растений. Длина гибкого вала – до 31,5 м, диаметр – 32 мм. При транспортировке гибкие валы наматываются на два барабана.

В РУП «Институт мелиорации» также разработано устройство для ручной очистки коллекторно-дренажной сети с диаметром труб до 150 мм. Устройство представляет собой упругий стеклопластиковый стержень диаметром 10 мм, к концу которого крепится рыхлящая насадка. Стержень вводится в дрену, и насадка рыхлит отложения, которые выносятся потоком движущейся по дрене воды. Длина стержня – 40 м. В транспортном положении он наматывается на барабан.

Электрическое устройство (рис. 3, а) для чистки труб диаметром 30…75 мм, длиной до 10 м приводится в действие электродвигателем мощностью 360 Вт. Имеется бесступенчатое регулирование частоты вращения от 0 до 1000 об/мин. Управление спиралью производится вручную с помощью рукоятки автоматической подачи и обратного выталкивания спирали.

В качестве рыхлящих насадок используются спирали диаметром 8 или 10 мм и грушевидная головка со спиралью диаметром 10 мм, длиной 10,6 м, а также крестообразное сверло диаметром 28 мм.

Рис. 3. Приспособления с электроприводом для механической прочистки труб длиной: а – до 10 м; б – до 80 м

Приспособление для чистки труб (рис. 3, б) предназначено для прочистки труб диаметром до 200 мм. Оно имеет электромеханический привод спирали. Управляется с помощью центральной прижимной ручки. Используются сменные спирали диаметром 8, 10, 16, 22 и 32 мм. Электродвигатель имеет мощность 1,0 кВт. Чистит трубы длиной до 80 м со спиралью 32 мм, обслуживается одним человеком. Используется также на таких сложных работах, как очистка внутренних стенок труб от ржавчины и известкового налета, разрушение камней, кирпичей и бетонных пробок в трубах с помощью специальной насадки, фрезерование и резание корней.

Для прочистки труб диаметром от 50 до 250 мм предназначены передвижные установки, представленные на рис. 4.

Они легко транспортируются как вручную, так и в легковой машине. Могут перемещаться по ступенькам лестниц.

Рис. 4. Установки с электроприводом для механической прочистки труб длиной: а – до 80 м; б – до 100 м

Первая из них (рис. 4, а) имеет реверсируемый привод от электродвигателя мощностью 1,4 кВт. Чистит трубы длиной до 80 м.

На рис. 4, б представлена усовершенствованная установка. Она имеет двигатель мощностью 1,4 кВт. Чистит трубы длиной до 100 м.

Для прочистки труб на упомянутых выше установках используются насадки, показанные на рис. 5.

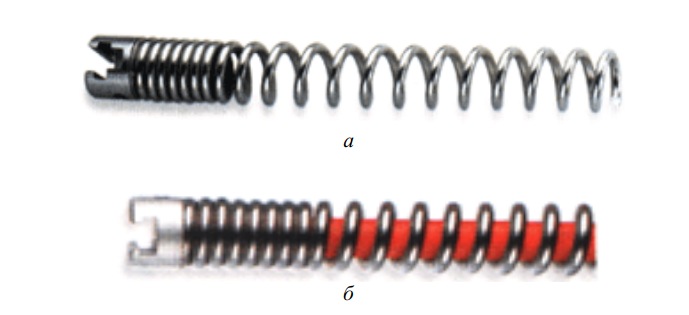

Наиболее часто используются различные спирали. Так называемые стандартные спирали, или прямые буры, часто навиваются из углеродистой проволоки и обычно имеют диаметр 8 или 16 мм.

Применяются для устранения непрочных закупорок в относительно коротких, в том числе изогнутых, трубах (рис. 5, а).

Стандартные спирали с пластмассовым сердечником (рис. 5, б) обладают более высокой прочностью и устойчивостью к кручению по сравнению со стандартными спиралями без сердечников.

Рис. 5. Спиральные стандартные насадки для механической прочистки труб: а – без стержня; б – с пластмассовым стержнем

Спиральные насадки-ловилки используются для прочистки труб и извлечения закупоривающих трубу материалов или оборвавшегося инструмента. К ним относятся: конусообразная ловилка (рис. 6, а), грушевидная (рис. 6, б), грушевидная с зацепом (рис. 6, в) и крюкообразная (рис. 6, г) насадки. Последняя предназначена для извлечения из трубопроводов ветоши, тряпок, а также отсоединившихся рабочих насадок и спиралей.

Рис. 6. Спиральные насадки для механической прочистки труб: а – конусная; б – грушевидная; в – грушевидная с зацепом; г – крюкообразная

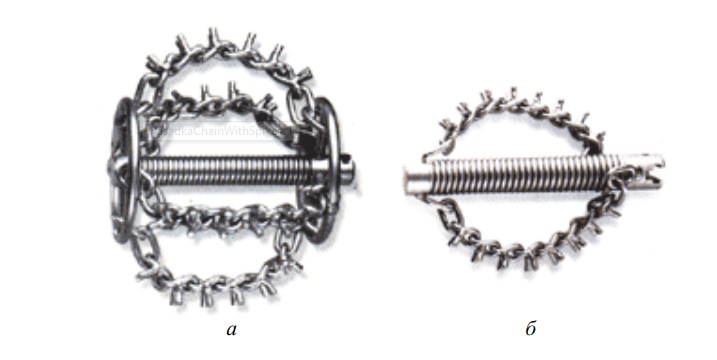

Для разрушения закупориваний из достаточно мягких материалов и очистки внутренней поверхности трубы диаметром 50…200 мм от ржавчины и известкового налета используются цепные насадки с цепями без шипов и с шипами. На рис. 7 показаны цепные насадки с шипами с четырьмя (рис. 7, а) и с двумя (рис. 7, б) цепями.

Рис. 7. Цепные насадки с шипами: а – с четырьмя цепями; б – с двумя цепями

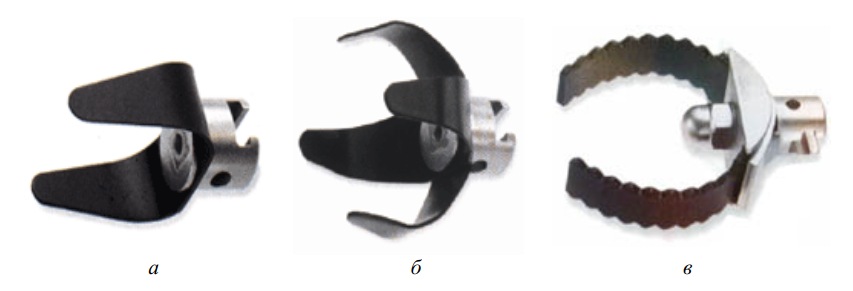

Для очистки внутренних поверхностей труб предназначены вильчатые скребки. В их числе гладкий вильчатый скребок (рис. 8, а), двойной гладкий вильчатый скребок (рис. 8, б) и вильчатый зубчатый скребок (рис. 8, в), причем последний называют универсальной рабочей головкой. Зубчатые лепестки данной головки могут быть заменены в зависимости от диаметра трубопроводов (100…200 мм).

Гладкие вильчатые скребки очищают трубы внутренним диаметром 40…75 мм, а двойные – 50…75 мм.

Рис. 8. Вильчатые скребки для механической очистки труб: а – гладкий; б – гладкий двойной; в – зубчатый

Для удаления песка и ила из трубопроводов, а также в качестве насадки второго захода используется насадка, называемая лопаточным изогнутым буром (рис. 9, а).

Специальной рабочей насадкой для прохода затвердевших засоров являются крестообразный зубчатый бур (рис. 9, б) и усовершенствованный крестообразный зубчатый бур (рис. 9, в).

Рис. 9. Насадки для механической прочистки труб: а – лопаточный изогнутый бур; б – крестообразный зубчатый бур; в – усовершенствованный крестообразный зубчатый бур

Одной из причин потери пропускной способности дрен и трубопроводов является их забивание прорастающими внутрь корнями растений. Насадки для их удаления называются резчиками корней.

Двухходовый резчик корней (рис. 10, а) крепится к гибкому валу и в полости трубы вращается и проталкивается вперед. Зубья насадки при этом перерезают корни. Двухходовый резчик корней – это специальная рабочая насадка для резки корней при перемещении ее в обоих направлениях. Она пригодна также для удаления твердых засоров.

Рис. 10. Насадки для резки корней: а – двухходовый резчик корней; б – зубчатый спиральный нож

Зубчатый спиральный нож (рис. 10, б) – это спиральная рабочая насадка для измельчения засоров из корней и прочих волокнистых материалов. Применяется для труб диаметром 50…100 мм.

Для дробления засоров из камней, кирпича, цементных пробок, солевых отложений применяются буры с насадками из твердых сплавов с регулируемыми и нерегулируемыми режущими пластинками.

2. Машины для промывания и ремонта дрен

Гидравлический способ реализуется по различным вариантам. По одному из них в устье дрены или коллектора нагнетается вода до давления 0,1…0,2 МПа, которое затем резко сбрасывается. Вытекающая после этого из дрены вода смывает и удаляет наносы. Для повышения интенсивности очистки в дрене может дополнительно после сбрасывания давления создаваться вакуум. Толчки давления в дрене частично восстанавливают пропускную способность фильтрующего материала.

Промывка дрен может производиться путем подачи воды в дрену от ее истока. При этом исток дрены вскрывается путем отрывки шурфа, или для промывки используются колодцы дренажной системы. Расход воды, подаваемой в дрену, должен быть таким, чтобы скорость течения воды в дрене была не менее 2 м/с.

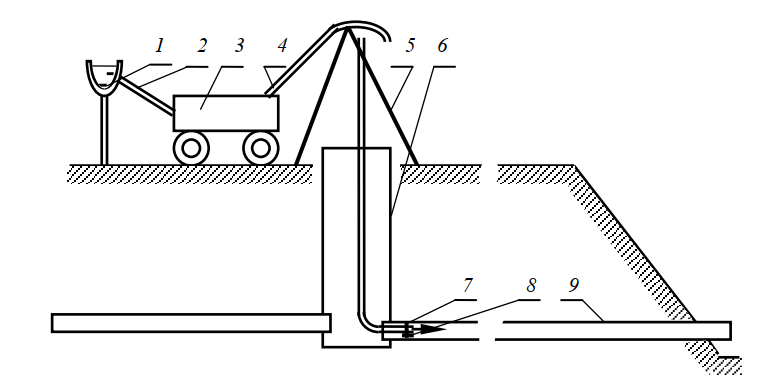

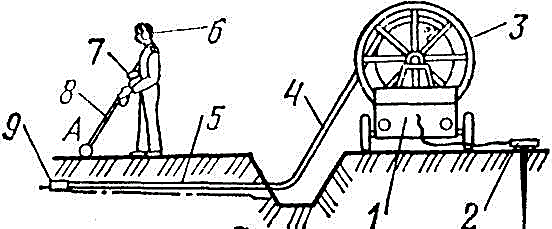

В зоне орошения может применяться устройство, схема работы которого показана на рис. 11.

Рис. 11. Устройство для очистки закрытых трубопроводов: 1 – ороситель; 2 – всасывающий шланг; 3 – насос; 4 – нагнетательный шланг; 5 – стремянка; 6 – колодец; 7 – герметизирующий диск; 8 – вихреобразующий патрубок; 9 – закрытый трубопровод

Устройство для очистки закрытых трубопроводов (коллекторов) состоит из насоса 3 с всасывающим 2 и нагнетательным 4 шлангами, стремянки 5, герметизирующего диска 7 с вихреобразующим патрубком 8, помещенным внутри закрытого трубопровода 9.

Сущность способа очистки заключается в том, что воду из оросителя 1 подают в закрытый трубопровод под давлением водяного столба, создаваемого с помощью насоса и стремянки. При этом за счет гидравлического удара и вихреобразующего положения патрубка достигается завихрение воды у входа в трубопровод, что обеспечивает разрыхление наносов и унос их водой к следующему колодцу 6 (или шурфу, открытому коллектору и т. д.).

Наиболее производительным и широко применяющимся является способ с использованием дренопромывочных машин, производящих промывку реактивными головками.

Сущность работы дренопромывочных машин состоит в том, что в дрену вводится шланг с головкой, имеющей отверстия, из которых истекает вода, подаваемая по шлангу. Вода размывает и выносит отложения и за счет реактивных сил, создаваемых вытекающими через отверстия струями, протягивает по дрене головку вместе со шлангом. Оператор машины может вручную помочь продвижению шланга в дрену. Некоторые машины облегчают продвижение головки за счет принудительного вращения барабана со шлангом специальным механизмом с гидроприводом, или шланг проталкивается специальным механизмом.

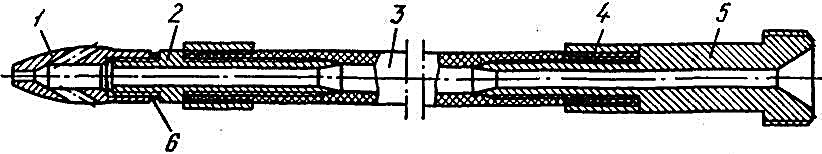

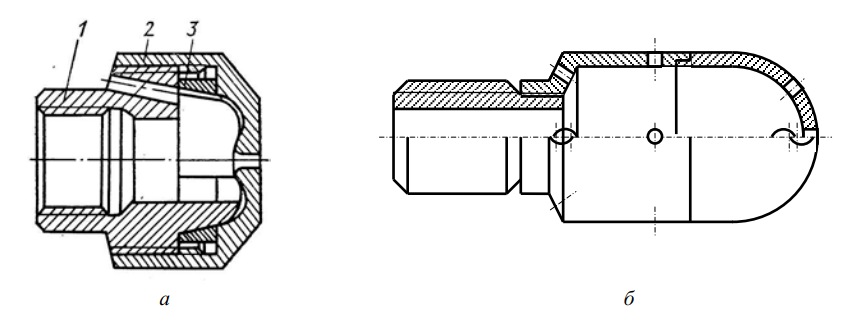

Наиболее распространенная конструкция шланга с головкой показана на рис. 12.

Рис. 12. Конструкция шланга с головкой: 1 – головка; 2, 5 – штуцеры; 3 – шланг; 4 – кольцо; 6 – прокладка

При незначительном заиливании дрены применяется головка без переднего отверстия.

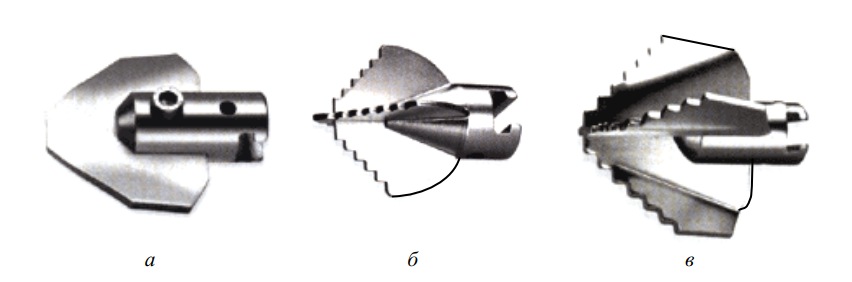

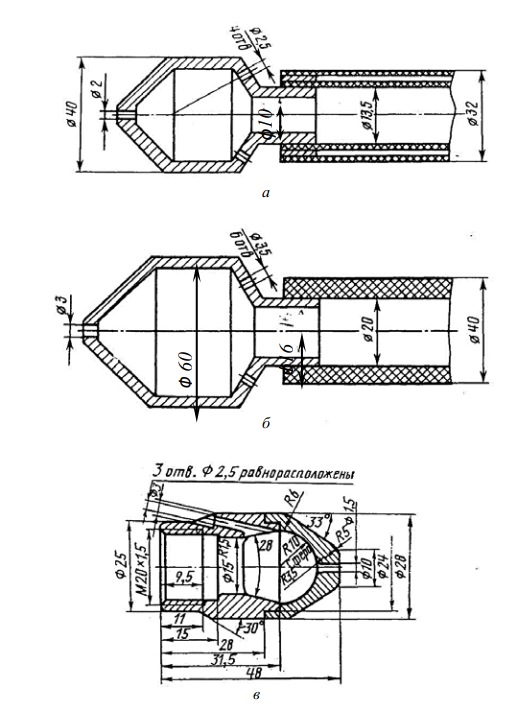

Конструктивные размеры наиболее распространенных головок и напорных шлангов приведены на рис. 13.

Рис. 13. Конструктивные размеры головок: а – с двухслойным шлангом; б – для промывания коллекторов; в – для промывания дрен

Головка с двухслойным шлангом, предназначенная для промывания дрен диаметром не менее 50 мм, показана на рис. 13, а.

Для промывания коллекторов предназначена головка большего размера (рис. 13, б).

Головка, предназначенная для промывания дрен малого диаметра, показана на рис. 13, в. Она имеет улучшенную форму и сменную переднюю часть. Это позволяет подбирать переднюю часть с фронтальным отверстием нужного диаметра.

Головка с уменьшенным углом отклонения задних отверстий показана на рис. 14, а. У данной головки имеется возможность замены передней части с отверстием.

В США применяется головка с боковыми отверстиями, показанная на рис. 14, б. Такая головка более интенсивно очищает стенки дрены, но требует большего расхода воды.

Рис. 14. Головки: а – улучшенной формы с отверстиями; б – с боковыми отверстиями; 1 – корпус; 2 – головка; 3 – кольцо

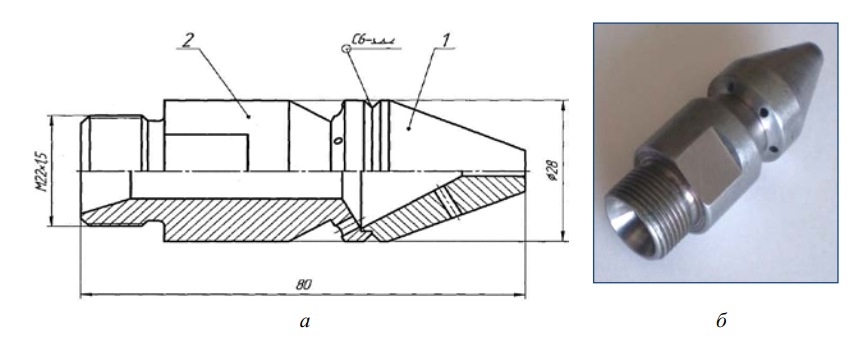

В машине УПД-120 применяется головка с боковыми, наклоненными вперед отверстиями (рис. 15).

Рис. 15. Конструкция реактивной головки машины УПД-120: а – головка в сборе; б – общий вид головки; 1 – корпус; 2 – передняя часть

Она состоит из корпуса 1 (рис. 15, а), соединяемого резьбовой частью со штуцером напорного шланга, и передней части 2 с боковыми и передним отверстиями. Создающаяся при работе такой головки реактивная сила, противодействующая продвижению головки вперед, преодолевается специальным проталкивающим механизмом, который описан ниже. Данная головка является неразборной. Ее общий вид приведен на рис. 15, б.

Для промывания дрен большого диаметра и коллекторов предназначена головка с увеличенным углом наклона задних отверстий и сменным соплом с передним отверстием (рис. 16).

Рис. 16. Головка с увеличенным углом наклона задних отверстий

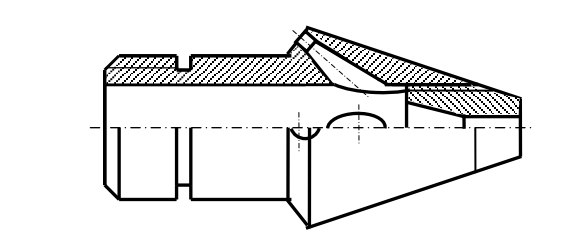

При сильном заилении дрены могут использоваться головки с несколькими передними отверстиями или для дрен большого диаметра – головка с вращающимся корпусом, показанная на рис. 17.

Рис. 17. Головка с вращающимся корпусом: 1 – штуцер; 2 – заднее сопло; 3 – корпус; 4 – подшипниковый узел; 5 – переднее сопло; 6 – тангенциальное сопло

Вода в головку поступает по штуцеру 1 в корпус 3 с тангенциальным 6, задним 2 и передним 5, отклоненным от оси вращения, соплами. Вода, истекающая из сопла 5, размывает наносы, из сопла 6 – вращает головку, из сопла 5 – продвигает головку по дрене.

Возможность вращения корпуса относительно штуцера обеспечивается подшипниковым узлом 4.

Для активизации процесса разрушения отложений используются машины с пульсирующей подачей воды или головки, создающие пульсацию давления, машины, обеспечивающие промывку водовоздушной смесью, а также машины с гидроакустическими и гидромеханическими головками.

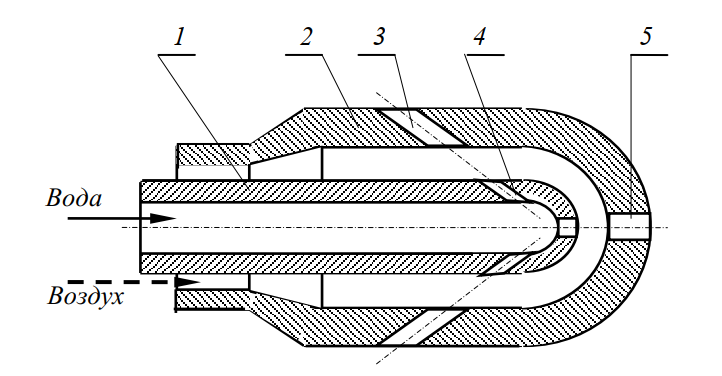

Схема головки для водно-воздушной промывки дрен показана на рис. 18. Для работы такой головки необходим двойной шланг. По внутреннему шлангу во внутренний корпус 1 подается вода, а по охватывающему в наружный корпус 2 – воздух. Вода истекает из сопл 4, смешивается внутри головки с воздухом и в виде водовоздушной смеси истекает из переднего отверстия 5 и задних 3.

Рис. 18. Схема головки для водно-воздушной промывки дрен: 1 – внутренний корпус; 2 – наружный корпус; 3 – задние отверстия; 4 – сопла; 5 – переднее отверстие

Такой способ работы интенсифицирует процесс очистки и снижает расход воды, однако усложняет конструкцию машины.

Гидроакустические головки снабжаются генераторами ультразвуковых колебаний большой амплитуды. Ультразвуковые колебания в зоне расположения головки ведут к образованию и захлопыванию пузырьков в воде, заполняющей дрену. Микрогидроудары, сопровождающие захлопывание пузырьков, разрушают отложения. Похожий процесс протекает и при использовании головок, подающих в дрену водовоздушную смесь.

Пульсация давления воды или прерывистость струй, истекающих из сопл головки, меняет режим истечения и силу воздействия струй на наилок. Это повышает эффективность размывания наилка и снижает расход воды. При пульсирующей подаче воды от насоса вследствие эластичности шланга и большой его длины происходит сглаживание пульсаций, что снижает эффективность работы машины. Поэтому более перспективным представляется способ, при котором пульсация давления или прерывистость струй, обеспечивается самой промывочной головкой. Одна из конструктивных схем, предложенных А. В. Михеевым, А. А. Коршиковым и Л. И. Назаренко, приведена на рис. 19.

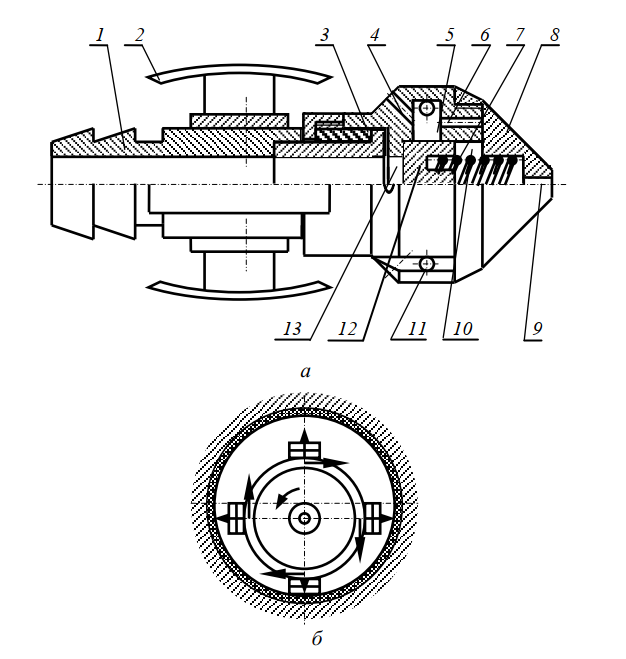

Рис. 19. Головка с импульсной подачей воды: а – вид сбоку; б – расположение головки в дрене; 1 – штуцер корпуса; 2 – направляющие лыжи; 3 – подшипник скольжения; 4 – выходные задние отверстия; 5, 10, 13 – камеры; 6 – продольные каналы; 7 – пружина; 8 – вращающаяся головка; 9 – переднее отверстие; 11 – тангенциальные отверстия; 12 – поршень

Головка с импульсной подачей воды (гидравлический насадок) работает следующим образом. По шлангу вода подается в штуцер 1 корпуса (рис. 19, а) и поступает в камеру 13, воздействуя при этом на поршень 12. При достаточном давлении воды поршень преодолевает сопротивление пружины 7 и перемещается в крайнее правое положение. При этом камера 13 сообщается с кольцевой камерой 5 и вода начинает истекать из выходных задних отверстий 4 и тангенциальных отверстий 11. Благодаря тангенциальному расположению отверстий 11 истекающая из них вода создает вращающий момент, и вращающаяся головка 8, соединенная с корпусом 1 посредством подшипника скольжения 3, начинает вращаться. Истекающие струи воздействуют благодаря вращению на всю внутреннюю поверхность дренажной трубы. Кроме того, вода из камеры 5 по продольным каналам 6 поступает в камеру 10 и истекает через переднее (лобовое) отверстие 9.

Суммарная площадь поперечного сечения продольных каналов 6 значительно превосходит площадь поперечного сечения отверстия 9, в результате чего давление в камерах 5 и 10 начинает выравниваться. Тогда поршень 12 под действием пружины 7 переместится в крайнее левое положение и перекроет кольцевую камеру 5. Вследствие этого прекратится истечение воды из отверстий 4, 9 и 11. Резкое перекрытие отверстий 4 и 9 ведет к возникновению гидроудара, что значительно повышает давление в камере 13, а в камере 10 давление оказывается ниже благодаря тому, что она сообщена с внешней средой посредством отверстия 9. Разность давлений приводит к перемещению поршня 12 в крайнее правое положение, после чего вода вновь начнет истекать из отверстий 4, 9 и 11, но с более высокой скоростью. Далее цикл повторяется.

Для предотвращения заклинивания вращающейся головки за счет ее возможного трения о трубу или наносы головка оснащена направляющими лыжами 2.

Положение головки в дрене показано на рис. 19, б. Стрелками показано направление вращения головки и направление истечения струй из задних и тангенциальных отверстий.

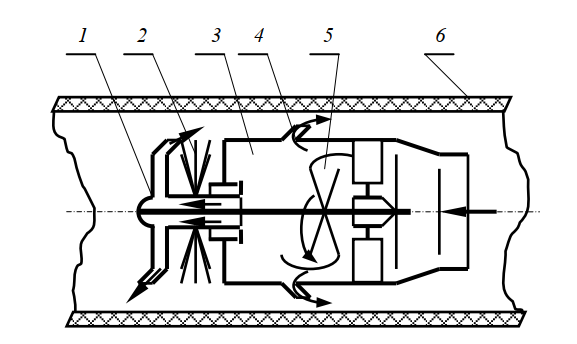

Гидромеханические головки совмещают механическое рыхление наносов с гидравлическим удалением их из дрены. Один из вариантов такой головки схематически показан на рис. 20. Вода поступает в корпус 1 и действует на турбинку 2, соединенную посредством валика 3 с тангенциальными соплами 5 и ершом 4. Движение воды заставляет вращаться турбинку, а вместе с ней тангенциальные сопла и ерш,

разрушающий отложения в дрене. Вода, истекающая из тангенциальных сопл, увеличивает силу воздействия ерша на наносы и выносит их из зоны разрушения. Истекающая из боковых сопл 5 вода продвигает головку вдоль дрены 6.

Рис. 20. Схема гидромеханической головки: 1 – корпус; 2 – турбинка; 3 – валик; 4 – ерш; 5 – тангенциальные сопла; 6 – дрена

Оборудование дренопромывочных машин базируется на колесных или гусеничных тракторах, иногда на грузовых автомобилях. Оно также может входить в состав комплекса для эксплуатационно-ремонтных работ, основой для которого обычно служит одноковшовый экскаватор на базе колесного трактора.

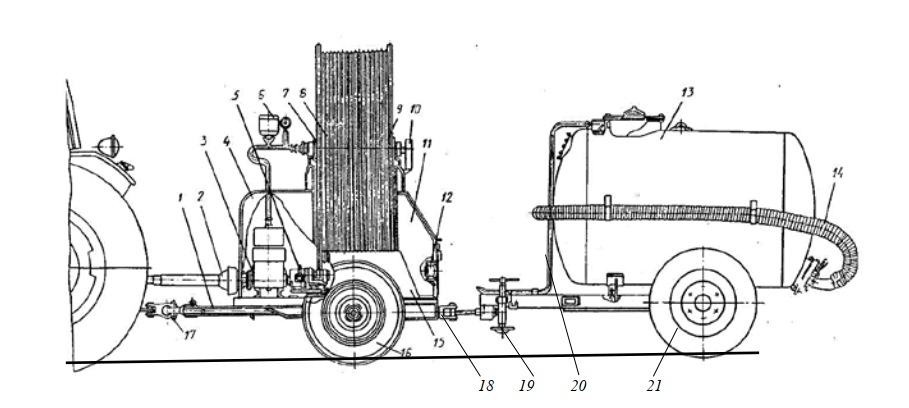

Для зоны осушения предназначена машина МР-18 (рис. 21), которая агрегатируется с гусеничным или колесным трактором тягового класса 2…3.

Рабочее оборудование состоит из прицепа 1, карданной передачи 2, трехплунжерного насоса 3, капота 4, привода 5, барабана 6 напорного трубопровода, барабана 7 со шлангами 8 и 9, установки тормоза 10 и 12 для фиксации положения барабана 7, инструментального ящика 11, крыльев 15, колес 16, соединительной серьги 17 и цистерны 13 с заборным рукавом 14, узлом присоединения 18, опорой 19, системой заполнения цистерны 20 и опорными колесами 21.

Трехплунжерный насос приводится в действие карданным валом от ВОМ трактора и забирает воду из цистерны вместимостью 1,8 м3, подавая в дрену под давлением 2 МПа при подаче 1,42 л/с. Вода от насоса поступает по напорному трубопроводу в полую ось барабана, перед которой установлен манометр и воздушный демпфирующий барабан.

Рис. 21. Дренопромывочная машина МР-18: 1 – прицеп; 2 – карданная передача; 3 – трехплунжерный насос; 4 – капот; 5 – привод; 6 – барабан напорного трубопровода; 7 – барабан; 8, 9 – шланги; 10, 12 – установка тормоза; 11 – инструментальный ящик; 13 – цистерна; 14 – заборный рукав; 15 – крылья; 16 – колеса; 17 – соединительная серьга; 18 – узел присоединения; 19 – опора; 20 – система заполнения цистерны; 21 – опорные колеса

К оси барабана подключены два шланга из полиэтилена ПВП-1. Шланги имеют диаметр 20 и 26 мм и толщину стенки 2,3 и 2,9 мм соответственно. К концу шланга крепится соответствующая реактивная головка. Длина шлангов – 100 и 120 м. К ним во время работы из оси барабана поступает вода, очищая дрену. Управление подачей воды в шланги производится трехходовым краном, а ограничение давления воды обеспечивается предохранительным клапаном, установленным на нагнетательной линии. Давление нагнетания воды устанавливается дросселем-регулятором по манометру.

Для облегчения подачи шланга в дрену барабан имеет привод в виде ролика, прижимающегося к кольцу барабана. Ролик приводится во вращение посредством гидромотора, кроме того, барабан может приводиться во вращение вручную.

Заполнение водой цистерны производится путем создания в ней разрежения с помощью вакуум-насоса двигателя трактора.

Для промывания цистерны внутри ее смонтировано барботирующее устройство в виде Г-образной трубы с двумя рядами отверстий. Вакуум-насос создает разрежение над водой. При этом через Г-образную трубу засасывается воздух, который, попадая в воду, находящуюся в цистерне, интенсивно перемешивает ее, взмучивая донные отложения, удаляемые затем при сливе воды. Для этого труба должна быть обеспечена отстойником, грязевым насосом и осветлителем воды.

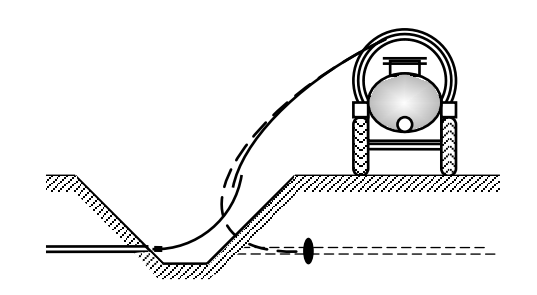

Схема расположения дреноочистителя по отношению к каналу или колодцу показана на рис. 22.

В процессе работы двигатель трактора имеет очень низкую загрузку, так как он в основном приводит в действие только водяной насос дренопромывочной машины. Для более рационального использования оборудования в отношении загрузки двигателя существует конструкция машины с дополнительно установленным на раме промывочного оборудования двигателем малой мощности. Она работает как и МР-18, но оборудование приводится в действие не от ВОМ трактора, а от дополнительного двигателя.

Рис. 22. Схема расположения дреноочистителя по отношению к каналу

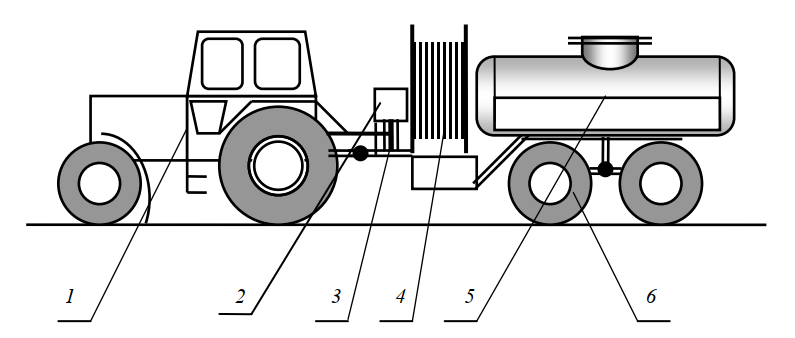

Дренопромывочное оборудование, агрегатируемое с колесным трактором 1 класса 1,4, представлено на рис. 23.

Рис. 23. Компоновочная схема дренопромывочной машины ДП-10А: 1 – трактор; 2 – насос; 3 – пульт управления; 4 – барабан; 5 – цистерна; 6 – колесная тележка

Оборудование базируется на полуприцепной одноосной четырехколесной тележке 6, на которой установлена цистерна 5 вместимостью 3 м3, односекционный барабан 4 с промывочным шлангом с внутренним диаметром 25 мм и длиной 150 м и пульт управления 3. Машина способна промывать дрены и коллекторы диаметром 100…400 мм и длиной до 150 м, а также смотровые колодцы диаметром до 500 мм. Насос 2 машины приводится в действие от ВОМ трактора и создает давление до 10 МПа, которое необходимо при промывании канализационных сетей. При промывании мелиоративных систем устанавливается давление 5 МПа, бытовой канализации – 10 МПа. Подача насоса – 2,22 л/с.

Общий вид дренопромывочной машины ДП-10А представлен на рис. 24.

Рис. 24. Общий вид дренопромывочной машины ДП-10А

Для промывания коллекторов выпускается машина МПД-10, аналогичная машине ДП-10А. На базе МПД-10 создано оборудование для гидроакустической очистки. На реактивной головке этого оборудования установлен ультразвуковой излучатель, разрушающий отложения в дрене.

Исследовался способ интенсификации процесса очистки дрен путем введения в цисцерну с водой раствора высокомолекулярного водорастворимого полимера – полиакриламида (ПАА), который оказывает стабилизирующее действие на движение воды. При этом происходит ламиниризация потока, снижение гидравлических сопротивлений в шланге, увеличение компактности струй и интенсивности их воздействия на осадок.

Проведенными исследованиями установлено, что добавка в промывную воду полиакриламида малой концентрации (60…70 мг/л) в 1,5 раза повышает скорость промывки дрен. Кроме того, в этом случае в 1,5–2 раза сокращается удельный расход воды на единицу промытой дрены и на единицу вымываемого из дренажных труб осадка. Фильтрация использованной для промывки дрен воды улучшает структуру почвы и способствует повышению урожайности сельскохозяйственных культур.

В Голландии предприятие SS Enginering производит к колесным тракторам несколько типоразмеров навесного дренопромывочного оборудования: Professional, Senior, MD-80, MD-100. Наиболее распространенным является оборудование Professional, схема которого приведена на рис. 25.

Рис. 25. Навесное дренопромывочное оборудование Professional: 1 – дугообразные направляющие; 2 – душевая насадка; 3 – телескопическая штанга; 4, 7 – гидроцилиндры; 5 – блок; 6 – базовый трактор; 8 – барабан; 9 – водозаборник; 10 – фильтр; 11 – реактивная головка; 12 – знаки; 13 – насос; 14 – рамная стойка

Основное назначение машины – промывание дренажных систем, в каналах которых имеется достаточно воды. При промывании базовый трактор 6 ориентируется вдоль канала. Рабочее оборудование опускается на землю и опирается при работе на рамную стойку 14. Водозаборный шланг с поплавками и водозаборником 9 с фильтром 10 опускается в канал с водой, а промывной нагнетательный шланг с реактивной головкой 11 заправляется в дрену. Нагнетательный шланг разматывается с барабана 8 и проходит внутри телескопической штанги 3. Длина штанги может изменяться с помощью гидроцилиндра 4, а ее положение с помощью гидроцилиндра 7. В блоке 5 смонтирован четырехроликовый механизм принудительного перемещения шланга. Механизм приводится в действие от гидромотора. Шланг изготовлен из полиэтилена и имеет длину 300 м, внутренний диаметр 27 мм, толщину стенки 3,3 мм. Для обеспечения нужного положения и направления шланга телескопическая штанга снабжена дугообразными направляющими 1 с роликами.

Продвижение реактивной головки по дрене происходит благодаря реактивным силам струй, вытекающих из головки, но главным образом за счет усилия, создаваемого роликовым механизмом, приводящимся в действие гидромотором, подключенным к гидросистеме трактора. Забор воды из канала и нагнетание ее в дрену производится насосом 13, соединенным с валом отбора мощности. Часть воды от насоса поступает в душевую насадку 2, предназначенную для смыва загрязнений с нагнетательного шланга. Габарит машины по ширине указывается знаками 12.

Насос установки трехкамерный, мембранный, с производительностью до 140 л/мин. Может создавать давление 5 МПа. Рабочим является давление 3,0…3,5 МПа. Насос машины Senior MD-80 имеет производительность 164 л/мин, развиваемое давление – 9 МПа, рабочее – 8 МПа. Масса навесного оборудования – 300 кг.

В настоящее время на базе дренопромывочной машины Senior в Беларуси выпускается навесная установка для промывки дренажа УПД-120.

Она навешивается на колесный трактор с задним валом отбора мощности и гидросистемой. Забор воды производится из канала или дополнительной емкости четырехкамерным мембранным насосом производительностью до 120 л/мин, создающим давление 5 МПа. Установка насоса показана на рис. 26, а. Насос создает рабочее давление на головке 1,0…1,5 МПа. Вода к ней подается по напорному шлангу с внутренним диаметром 17 мм. Длина промываемой дрены – до 300 м. Cкорость рабочего перемещения реактивной головки – 0,05…0,5 м/с.

Органы управления рабочим оборудованием вынесены из кабины и установлены рядом с барабаном (рис. 26, б).

В качестве шланга используется достаточно жесткая полиэтиленовая трубка, которую для обеспечения промывки дрен большой длины с помощью гидромотора с роликовым механизмом, охватывающим шланг, принудительно проталкивают в дрену. Барабан имеет активный привод от гидромотора, позволяющий разматывать шланг при промывке дрены и наматывать его при извлечении из нее. Для упорядочивания намотки шланга на барабан на машине установлен челнок, обеспечивающий укладку шланга виток к витку.

Рис. 26. Агрегаты установки для промывки дренажа УПД-120: а – насосная установка; б – блок управления рабочим оборудованием

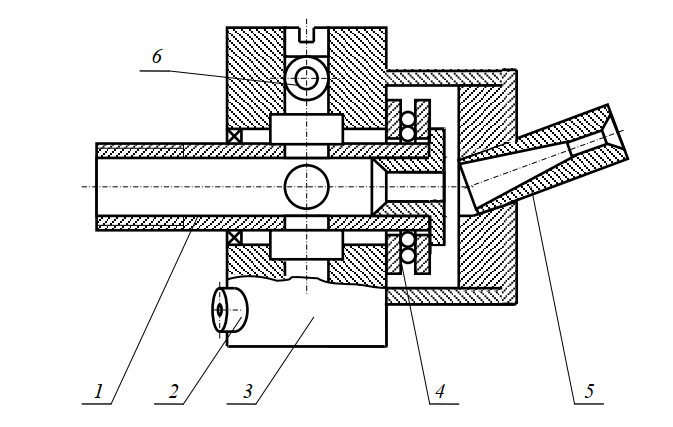

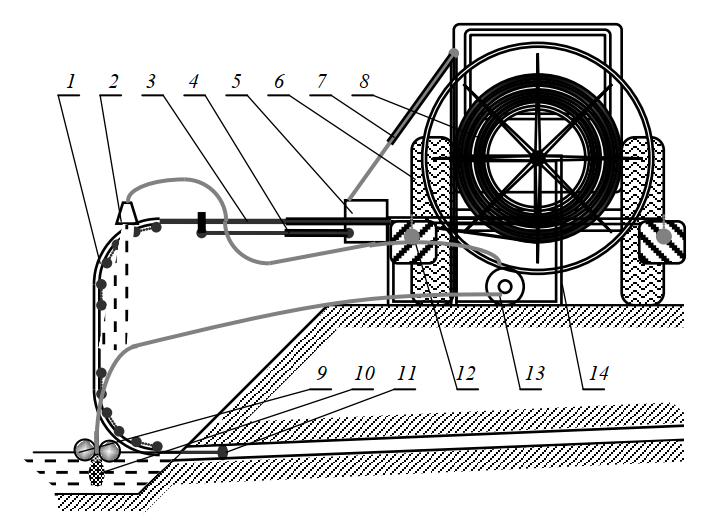

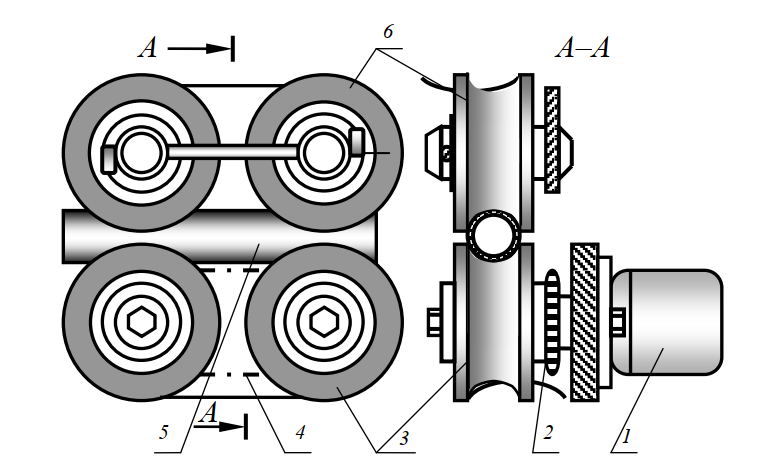

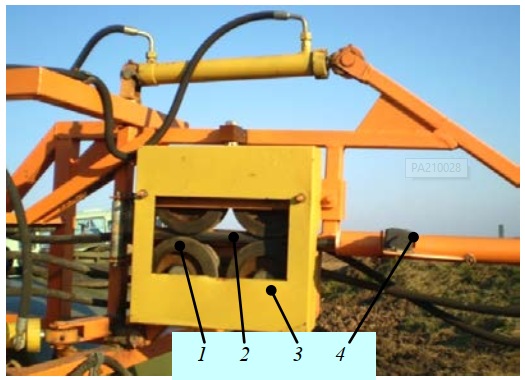

Схема механизма для перемещения напорного шланга приведена на рис. 27.

Шланг 5 находится между ведущими роликами 3, сообщенными цепной передачей 4, и ведомыми роликами 6. Благодаря своей форме ролики надежно обхватывают шланг. Во вращение ролики при необходимости приводятся гидромотором 1, соединенным с ведущей звездочкой 2 цепной передачи.

Рис. 27. Схема механизма для перемещения напорного шланга: 1 – гидромотор; 2 – ведущая звездочка; 3 – ведущие ролики; 4 – цепная передача; 5 – шланг; 6 – ведомые ролики

Вид механизма для перемещения напорного шланга приведен на рис. 28. Здесь отмечены ролики 1, напорный шланг 2, кожух 3 механизма. Кроме того, на машине имеется приспособление (счетчик) 4 для определения длины шланга, вошедшего в дрену.

Рис. 28. Вид механизма для перемещения напорного шланга: 1 – ролики; 2 – напорный шланг; 3 – кожух механизма; 4 – счетчик

Вид счетчика представлен на рис. 29, а.

Рис. 29. Вид счетчика (а) для определения длины напорного шланга, вошедшего в дрену, и дугообразной направляющей (б)

Для удобства подачи шланга в дрену при расположении дренопромывщика над ней он может комплектоваться специальной дугообразной направляющей. Работа с такой направляющей показана на рис. 29, б.

РУП «Институт мелиорации» для облегчения подачи напорного шланга дренопромывочной машины в дренажный коллектор разработано направляющее устройство, состоящее из пяти пластиковых труб длиной 0,5, 1,0 и 2,0 м, внутренним диаметром 50 мм, механизма их фиксации в нужном положении и семи опорных штырей для труб. Напорный шланг с дренопромывочной головкой пропускается сквозь трубы, уложенные на штырях, и направляется в промываемый коллектор.

При промывке дрены или коллетора от шурфа может быть использована муфта промывочная (МП). Длина муфты, внутренний и наружный диаметры соответствуют размерам дренажной трубки. Муфты могут применяться при промывке дрен диаметром 50 мм и от 75 до 250 мм.

Муфта состоит из цилиндрического корпуса с торцевыми уплотнениями, направляющих роликов, выдвигающейся части с рычажным механизмом и фиксирующих штырей. Выдвигающаяся часть, после установки муфты вместо изъятой трубки, с помощью рычажного механизма прижимается к соседней трубке дрены. При применении промывочной муфты предварительно на месте повреждения дрены отрывается шурф и ремонтируется поврежденный участок дрены.

Дренопромывочная машина устанавливается поперек трассы очищаемой дрены так, чтобы барабан находился в створе шурфа. На место вынутой трубки устанавливается и закрепляется промывочная муфта, между направляющими роликами которой в промываемую дрену заправляется шланг с установленной на нем реактивной головкой. При этом муфта облегчает заправление шланга в дрену, его перемещение в ней и позволяет снизить объем вынимаемого грунта при отрывке шурфа.

При заборе воды из канала при промывке дрен для создания подпора воды в нем может использоваться разработанная РУП «Институт мелиорации» мягкая плотина, укладываемая в русло канала при ширине русла до 3 м и прикрепляемая штырями к дну и откосам канала. Мягкая плотина способна поднимать уровень воды до 0,6 м.

Для забора воды из канала или водотоков с глубиной не менее 15 см может применяться специальное устройство для забора воды. Оно состоит из корпуса с решетчатым ограждением и закрепленного в устройстве плоского фильтра. Устройство крепится на необходимой высоте к предварительно забиваемому в дно штырю. Вода забирается из верхней зоны водотока и очищается фильтром.

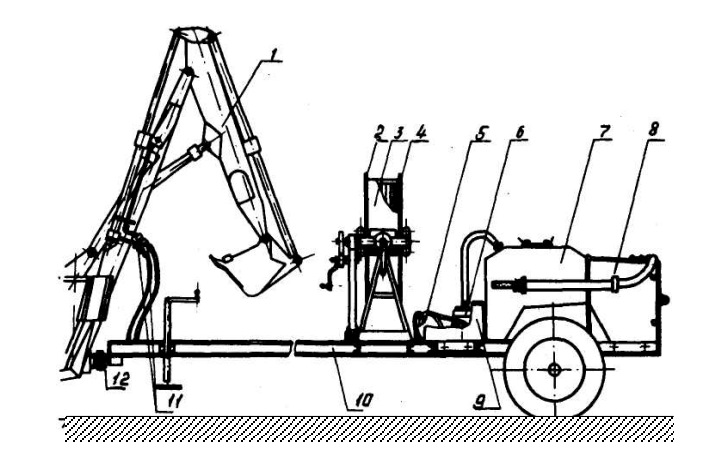

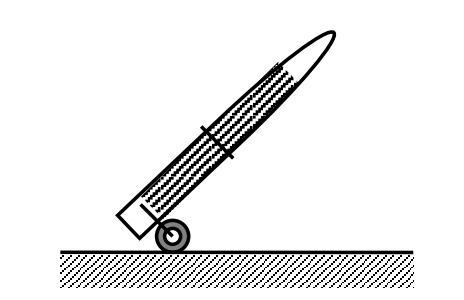

Дренопромывщики являются узкоспециализированными машинами. Выполнение нескольких видов работ может производиться ремонтными комплексами. Например, комплекс К-68А (рис. 30) базируется на одноковшовом экскаваторе 1 типа ЭО-2626, которым при необходимости можно производить вскрытие дрены и ее засыпку.

Рис. 30. Ремонтный комплекс К-68А: 1 – экскаватор; 2 – барабан; 3 – шлаги; 4 – реактивная головка; 5 – привод насоса; 6 – насос; 7 – бак; 8 – насадка; 9 – капот; 10 – тележка; 11 – шланги гидросистемы; 12 – шарнир

К экскаватору цепляется одноосная двухколесная тележка 10 с установленными на ней насосом 6 и барабаном 2 с полиэтиленовыми шлангами 3 с реактивной головкой 4. Тележка с экскаватором соединяется с помощью шарнира 12. Гидросистема рабочего оборудования запитана от гидросистемы экскаватора шлангами 11. Комплекс также оснащен ершом для механической прочистки дрен и трассоискателем для обнаружения мест повреждения дрен. Насос 6 и его привод 5 закрыты капотом 9. Посев трав производится оборудованием гидросеялки, основными частями которой являются бак 7 и шланг с насадкой 8.

При небольших объемах работ, особенно в городских условиях, могут применяться компактные самовсасывающие агрегаты. Наиболее известны агрегаты фирмы Rothenberg марки HD (рис. 31) для чистки труб диаметром от 30 до 200 мм и длиной в зависимости от модели от 10 до 40 м. Они также могут использоваться для чистки поверхности транспортных средств, машин, зданий, фундаментов. Насос подачи воды имеет три керамических плунжера, движущихся в масляной ванне.

Рис. 31. Компактные самовсасывающие агрегаты для чистки труб: а – HD 11/90; б – HD 17/190

Техническая характеристика машин приведена в табл. 1.

Таблица 1. Техническая характеристика агрегатов для чистки труб

| Показатели | HD 11/90 | HD 13/100 | HD 17/190 |

| Рабочее давление, МПа | 9 | 10 | 19 |

| Производительность насоса, л/мин | 11 | 13 | 17 |

| Рабочая длина шланга, м | 10 | 20 | 40 |

| Диаметр промываемых труб, мм | 30…150 | 30…150 | 40…200 |

| Мощность электродвигателя, кВт | 1,5 | 2,3 | 5,0 |

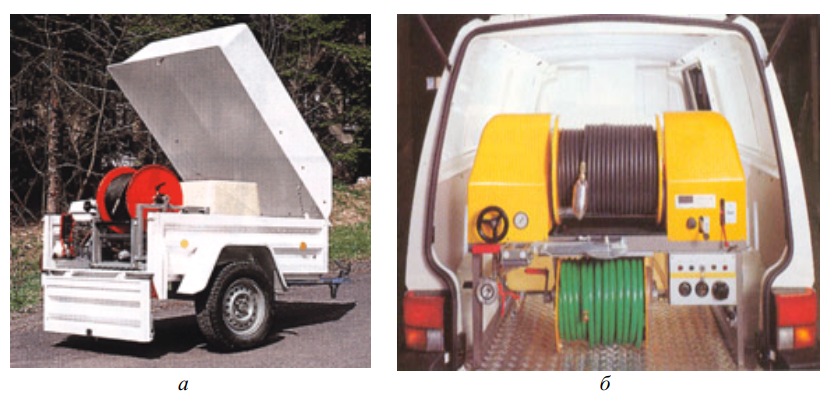

Более широкий диапазон размеров промываемых труб, большую мобильность и независимость от наличия источника воды имеют устройства для чистки труб под высоким давлением РО-ДЖЕТ. Они монтируются на прицепе или в легковом автомобиле. Для запаса промывной воды устанавливается пластмассовый бак. Они имеют привод от дополнительного бензинового или дизельного двигателя, электростартерную систему пуска двигателя и оснащены в основном двумя барабанами со шлангами разных диаметров.

На рис. 32, а показан вид оборудования на базе автомобильного прицепа, а на рис. 32, б – в салоне легкового автомобиля.

Рис. 32. Оборудование для чистки труб: а – на базе прицепа; б – на базе автомобиля

Техническая характеристика основных моделей приведена в табл. 2.

Таблица 2. Техническая характеристика машин на базе легковых автомобилей

| Показатель | РОДЖЕТ 40/100 | РОДЖЕТ 50/120 | РОДЖЕТ 70/140 | РОДЖЕТ 85/160 | РОДЖЕТ 100/200 |

| Рабочее давление, МПа | 10 | 12 | 14 | 16 | 20 |

| Производительность насоса, л/мин | 40 | 50 | 70 | 85 | 100 |

| Рабочая длина шланга, м | 50 | 80 | 80 | 80 | 80 |

| Диаметр промываемых труб, мм | 40…200 | 40…300 | 40…400 | До 500 | До 600 |

| Мощность двигателя внутреннего

сгорания, кВт |

8 | 15 | 25 | 32 | 45 |

| Вместимость бака для воды, л | 200 | 400 | 400 | 400 | 1000 |

Достаточно широко, особенно в коммунальном хозяйстве, для промывания канализационных сетей в Российской Федерации используются так называемые каналопромывочные машины на базе грузовых автомобилей, оснащенных цистерной. Промывочное оборудование – барабан со шлангом, водяной насос, гидросистема и органы управления – устанавливаются позади цистерны и закрываются капотом. Производителем является ОАО «Коммаш», г. Арзамас.

Техническая характеристика машин приведена в табл. 3.

Таблица 3. Техническая характеристика каналопромывочных машин на базе грузовых автомобилей

| Показатели | КО-502Б-2 | КО-502Д | КО-514-1 |

| Базовый автомобиль | ЗИЛ-433362 | ЗИЛ-497442,

ЗИЛ-432932 |

МАЗ-533702 |

| Мощность двигателя, кВт | 110 | 96 | 132 |

| Вместимость цистерны, м3 | 4,9 | 4,9 | 8 |

| Максимальное давление, МПа | 16 | 16 | 16 |

| Производительность насоса, м3/ч | 10 | 10 | 12,5 |

| Рабочая длина шланга, м | 100 | 100 | 100 |

| Диаметр промываемых труб, мм | 150…1000 | 150…1000 | 150…1000 |

| Масса, кг | 11000 | 11000 | 18000 |

3. Способы поиска мест закупоривания и повреждения дрен. Трассоискатели и диагностическое оборудование

Дренопромывочные машины удаляют из дрены ил и рыхлые отложения. В случае плотных образований, передавливания трубок или зарастания дрен гидравлическая головка не может проводить полную очистку. Поэтому необходимо обнаружить место закупорки, раскопать его и восстановить пропускную способность. Расстояние до места закупорки от устья определяется по длине шланга, вошедшего в дрену. Для этого на шланге через 2 м наносятся деления. При отсутствии достоверной проектной документации необходимо определить направление оси дрены. С этой целью дренопромывочные машины комплектуются трассоискателями.

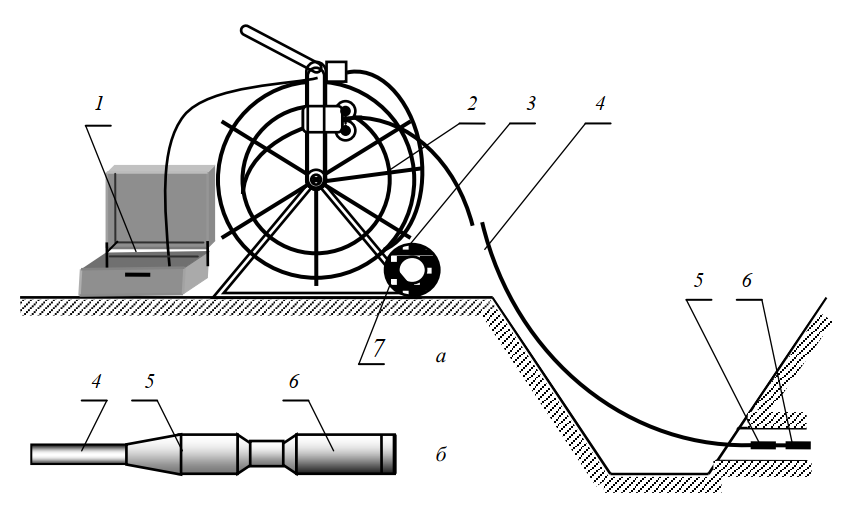

Схема диагностирования дренажной системы с помощью трассоискателя показана на рис. 33.

Рис. 33. Схема диагностирования дренажной системы с помощью трассоискателя: 1 – дренопромывочное оборудование; 2 – заземляющий штырь; 3 – барабан; 4 – шланг; 5 – электрический провод; 6 – головные телефоны; 7 – индикатор; 8 – поисковый контур; 9 – штуцер присоединения головки

Дренопромывочное оборудование 1 заземляется штырем 2. В шланг 4 через штуцер 9 присоединения головки вводится электрический провод 5, который через токосъемник, имеющийся на оси барабана, подключается к генератору, вырабатывающему переменный ток частотой около 1000 Гц. По другому варианту провод крепится снаружи шланга. Введенная в дрену головка продвигается вдоль нее. После того как головка упрется в препятствие, по проводу пропускается ток, создающий вокруг провода электромагнитное поле. Оператор, пользуясь поисковым контуром 8 с усилителем и индикатором 7 и головными телефонами 6, отыскивает направление дрены от устья. Для этого он перемещает поисковый контур поперек предполагаемой оси дрены и, ориентируясь на максимальные показания индикатора и силы звука в телефонах, определяет направление дрены. Затем, двигаясь вдоль нее, определяет место нахождения головки, т. е. место закупорки или повреждения дрены. Ось дрены и места повреждений отмечаются колышками с соответствующими отметками. Результаты заносятся в журнал. Полученная информация используется при составлении проекта ремонтных работ на объекте.

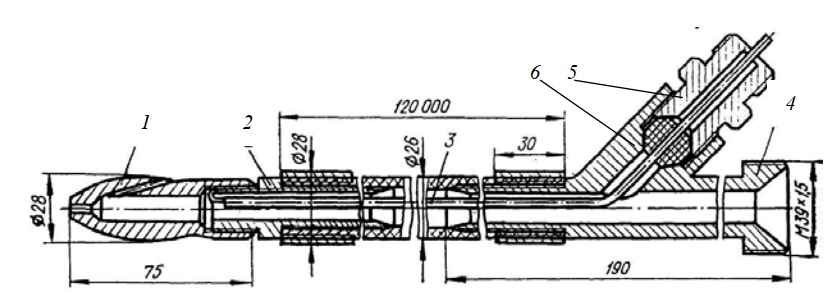

Конструкция напорного шланга с электрическим проводом показана на рис. 34. Головка 1 крепится к штуцеру 2, внутри которого на всем протяжении шланга проходит провод 3. Шланг к оси барабана присоединяется штуцером 4. Герметизация провода производится ввинчиванием штуцера 5, деформирующего при этом уплотнение 6.

Рис. 34. Конструкция напорного шланга: 1 – головка; 2, 4, 5 – штуцеры; 3 – провод; 6 – уплотнение

Трассу дрены также можно обнаружить, проложив борозду поперек предполагаемых осей дрен. В месте засыпки траншеи грунт имеет цвет, отличающийся от соседнего.

Для этих же целей могут использоваться стальные щупы. Щуп вонзается в землю, и по силе сопротивления внедрению щупа определяется место, где производилась засыпка траншеи. Усилие может определяться субъективно или с использованием специального щупа с динамометром.

По характеру взаимодействия щупа с дреной и по окраске его конца можно определять вид материала дрены (керамическая, пластмассовая, деревянная, каменная).

Известен также способ, по которому в дрену со стороны устья нагнетается вода, и по увлажнению почвы определяют трассу дрены. Дренажная сеть может обнаруживаться и с помощью аэрофотосъемки, по которой можно оценить и эффективность работы системы.

Трассу дрены также находят, направляя в дрену мощный звуковой сигнал (свыше 10 Вт), и с помощью специального прибора прослушивают его с поверхности земли.

Применяются, кроме того, переносные радиолокаторы, позволяющие определять различные пустоты под землей.

Используется также свойство повышенной электропроводимости дрены, заполненной водой. Для этого замеряется и сопоставляется проводимость участков земли между электродом, устанавливаемым у устья, и электродом, устанавливаемым в месте поиска дрены.

Используется также способ, по которому при строительстве дренажа вдоль линии истоков дрен на небольшой глубине прокладывается тонкий полиэтиленовый шланг с отверстиями диаметром около 3 мм, расположенными рядом с истоками дрен. При ремонте в трубку подается вода, которая через несколько минут рядом с истоком дрены вымывает заметную воронку, позволяющую найти исток дрены.

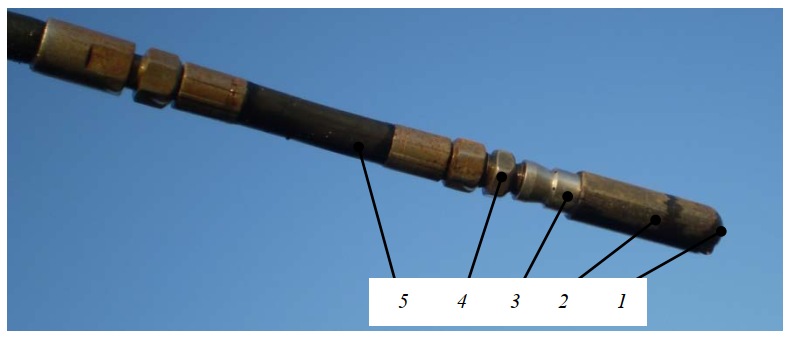

Упоминавшиеся ранее машины Senior и УПД-120 обеспечиваются дополнительной насадкой, крепящейся к реактивной головке и вырабатывающей радиосигнал. Она состоит из оголовка 1 (рис. 35), излучателя сигнала 2 с находящимся в нем источником питания, корпуса головки 3 с соплами, штуцера 4 и присоединительного рукава 5.

Рис. 35. Дренопромывочная головка машины УПД-120, оснащенная излучателем сигнала: 1 – оголовок; 2 – излучатель сигнала; 3 – корпус головки; 4 – штуцер; 5 – присоединительный рукав

Сигнал специальным прибором TRACKA с наушниками (рис. 36) улавливает движущийся вдоль трассы дрены оператор. Точность определения местоположения головки составляет несколько сантиметров. Фиксация положения головки производится по сигналу в наушниках или по миганию красной лампочки на панели прибора.

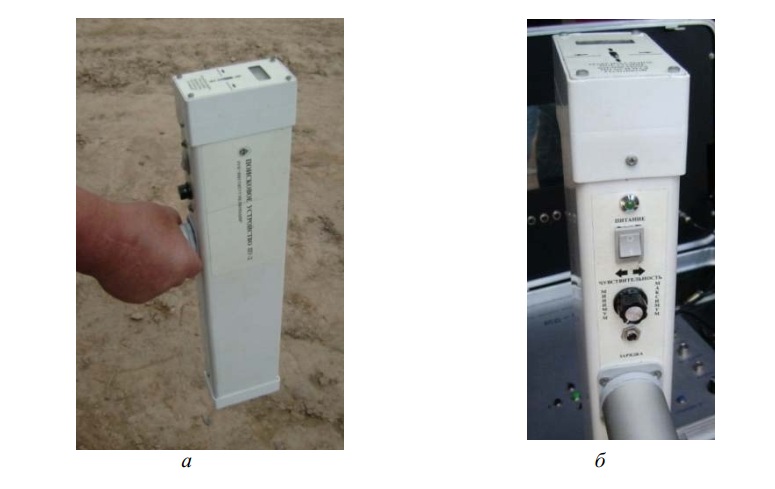

Рис. 36. Прибор для определения положения дренопромывочной головки

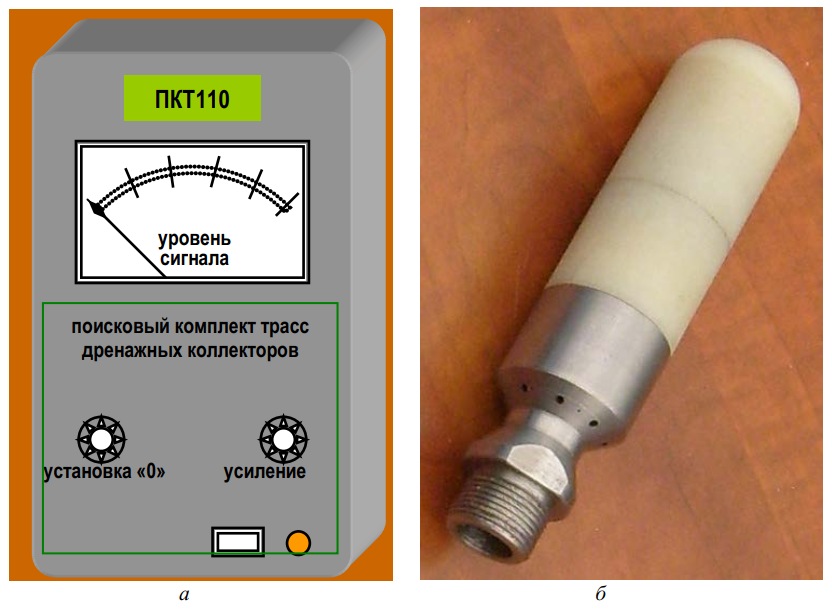

В РУП «Институт мелиорации» НАН Беларуси разработан аналогичный поисковый комплект трасс дренажных коллекторов ПКТ-110, предназначенный для обнаружения с поверхности земли мест закупорки коллекторно-дренажной сети. Комплект является дополнительным оборудованием к дренопромывочной машине УПД-120. В его состав входят два основных элемента: приемное устройство (рис. 37, а) и генератор сигнала (рис. 37, б), смонтированный в корпусе реактивной головки. Генератор сигнала питается от вставляемой в герметичный отсек дренопромывочной головки аккумуляторной батареи напряжением в 3 В.

Оператор, перемещаясь вдоль оси дрены и наблюдая за поведением стрелки индикатора, способен определить местоположение головки с точностью ±5 см при глубине нахождения головки до 10 м. Масса комплекта – около 1 кг.

Рис. 37. Состав поискового комплекта трасс дренажных коллекторов ПКТ-110: а – приемное устройство; б – реактивная головка с генератором сигнала

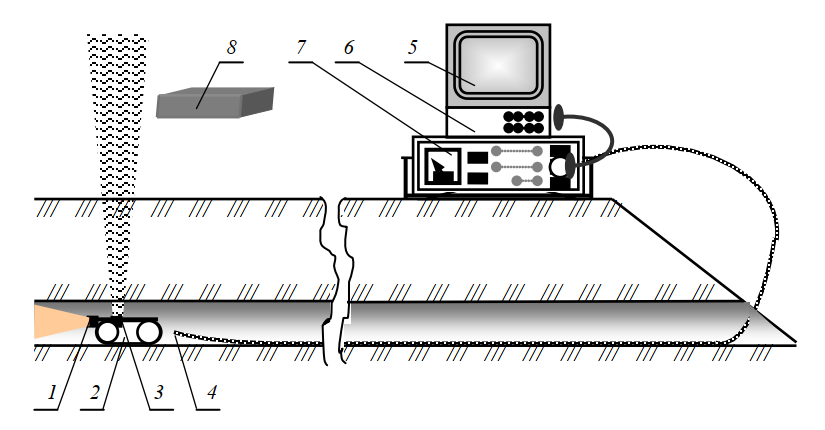

Существует оборудование для обнаружения мест повреждения и осмотра внутренних полостей коллекторно-дренажной сети. К такому оборудованию относится разработанный РУП «Институт мелиорации» дренажный трассоискатель с самодвижущейся системой видеоконтроля. Трассоискатель (рис. 38) состоит из гусеничного движителя 2, на котором установлена мини-видеокамера 1 с системой подсветки с инфракрасным светодиодом. В корпусе движителя установлены электропривод хода и генератор 3 электромагнитного излучения. Движитель кабелем 4 соединен с блоками питания 7 и управления 6, к которым подключен и видеомонитор 5. В комплект оборудования также входит приемное устройство 8 регистрации электромагнитного излучения.

Трассоискатель работает следующим образом. Видеомонитор подключается к пульту управления и блоку питания. К видеомонитору кабелем подключается движитель. Движитель устанавливается в устье коллектора, и тумблером включается подача питания. Движитель начинает перемещаться по коллектору, передавая изображение полости коллектора на видеомонитор и вырабатывая электромагнитное излучение.

Рис. 38. Дренажный трассоискатель с самодвижущейся системой видеоконтроля: 1 – мини-видеокамера; 2 – гусеничный движитель; 3 – генератор; 4 – кабель; 5 – видеомонитор; 6 – блок управления; 7 – блок питания; 8 – приемное устройство

Оператор у пульта управления оценивает состояние коллектора и мест подсоединения к нему дрен, останавливая движитель в местах повреждений и подсоединения дрен. Второй оператор в это время идет по трассе коллектора с приемным устройством и по максимальному значению электромагнитного сигнала, излучаемого генератором, фиксирует положение движителя, отмечая его установкой колышков на поверхности земли и записывая на них необходимую информацию.

Движитель имеет размеры 210 × 58 × 65 мм, массу 2 кг, угол обзора видеокамеры 75º, перемещается со скоростью 0,05…0,20 м/с и может обслуживать коллектор диаметром не менее 100 мм.

Другим вариантом системы диагностирования, также разработанным, а затем усовершенствованным в РУП «Институт мелиорации», является более простой и надежный комплекс средств диагностики внутреннего состояния коллекторной сети и обнаружения мест повреждений КСД-160, схематически представленный на рис. 39. На рис. 39, а показана схема комплекса, на рис. 39, б – видеокамера с излучателем сигнала. Комплекс состоит из барабана 2 с намотанным на нем упругим стеклопластиковым трубчатым стержнем 4, станины 3, закрывающегося крышкой пульта 1 с блоком питания и управления и видеомонитора, генератора сигнала 5 и видеокамеры 6, прикрепленных к концу стеклопластикового стержня, и приемного устройства системы обнаружения, хранящегося в корпусе пульта. Видеокамера и генератор сигнала проводом, проходящим внутри стеклопластикового стержня, соединены с пультом и видеомонитором. В блоке с видеокамерой смонтировано устройство подсветки. Для перемещения комплекса к другой дрене служат колеса 7.

Рис. 39. Комплекс средств диагностики внутреннего состояния коллекторной сети и обнаружения мест повреждений КСД-160: а – схема комплекса; б – видеокамера с генератором сигнала; 1 – пульт; 2 – барабан; 3 – станина; 4 – трубчатый стержень; 5 – генератор сигнала; 6 – видеокамера; 7 – колеса

При обнаружении повреждения или закупорки включают генератор системы обнаружения. Оператор включает приемное устройство, становится у устья коллектора, располагает антенну приемного устройства вдоль коллектора и, перемещая приемное устройство вправо и влево, по максимальному показанию индикатора определяет положение коллектора. Найдя коллектор, он начинает двигаться вдоль его оси, следя за показаниями индикатора. Уменьшение показания свидетельствует об отклонении от трассы коллектора, резкое возрастание уровня сигнала говорит о том, что приемное устройство находится над генератором сигнала.

Поворачивая приемное устройство, находят точное положение генератора сигнала. Оператор фиксирует положение генератора, отмечая его установкой колышков на поверхности земли и записывая на них необходимую информацию. Данные обследования системы заносятся в журнал, по которому затем составляется план работ на мелиоративной сети. Продвижение видеокамеры с генератором вдоль коллектора производится оператором вручную. Возможность их перемещения обеспечивается упругостью стеклопластикового стержня.

Видеомонитор позволяет не только рассматривать, но и хранить нужные изображения в электронном виде.

Вид барабана со стеклопластиковым стержнем показан на рис. 40, а, а пульта управления с видеомонитором – на рис. 40, б.

Рис. 40. Вид комплекса КСД-160: а – барабан со стеклопластиковым стержнем; б – пульт управления с видеомонитором

Техническая характеристика комплекса КСД-160 приведена в табл. 4.

Таблица 4. Техническая характеристика комплекса КСД-160

| Показатели | Значение |

| Внутренний диаметр обследуемых дрен, мм | 50…250 |

| Длина проталкиваемого стержня, м | 150 |

| Диаметр стержня, мм | 12 |

| Угол обзора видеокамеры, град | 75 |

| Глубина обнаружения от поверхности земли, м | 5 |

| Масса оборудования, кг | 80 |

| Габаритные размеры, мм | 1000 × 380 × 1250 |

Генератор сигнала с видеокамерой выпускается в разных исполнениях, что показано на рис. 41, а и б.

Рис. 41. Видеокамера с генератором сигнала комплекса КСД-160 в разных исполнениях

РУП «Институт мелиорации» для диагностирования дрен путем поиска дренопромывочной головки с излучателем сигнала разработано поисковое устройство ПУ-2. На рис. 42, а показан общий вид устройства в рабочем положении, на рис. 42, б – передняя панель.

Рис. 42. Поисковое устройство ПУ-2: а – общий вид; б – передняя панель

Им пользуются так же, как и описанными выше поисковыми устройствами. Оператор включает ПУ-2, становится у устья дрены и располагает приемное устройство вдоль оси дрены, ориентируясь по изображению поисковой головки на верхней панели устройства (рис. 43). Затем, перемещая приемное устройство вправо и влево, по максимальному показанию индикатора, расположенного на верхней панели, определяет положение дрены. Найдя ее, он начинает двигаться вдоль оси дрены, следя за показаниями индикатора.

Рис. 43. Верхняя панель поискового устройства ПУ-2

Уменьшение показания говорит об отклонении от трассы дрены, резкое возрастание уровня сигнала свидетельствует о нахождении прибора над генератором сигнала. Оператор фиксирует данное положение установкой колышков на поверхности земли.

Поисковую головку можно по такому же принципу и в том же порядке обнаруживать и с помощью комплекта ТЕСТА (рис. 44).

Рис. 44. Поисковое устройство ТЕСТА: а – вид в футляре; б – цифровая панель

При более компактном исполнении он обладает теми же возможностями, что и ПУ-2.

Для оценки состояния коллекторов до очистки, очистки коллекторов и определения качества промывки может использоваться устройство для диагностики и очистки коллекторной сети ОД-100, разработанное в РУП «Институт мелиорации». По своей компоновке и использованию ОД-100 сходно с комплексом КСД-160, но опорные колеса установлены поперек барабана с пластиковым стержнем, поэтому с позиции на позицию ОД-100 перемещают на колесах, наклонив его в сторону (рис. 45).

Рис. 45. Вид устройства ОД-100 в транспортном положении

Устройство может использоваться для очистки коллекторов, их устьев, удаления корней растительности из коллекторов, диагностических работ.

Техническая характеристика устройства приведена в табл. 5.

Таблица 5. Техническая характеристика устройства ОД-100

| Показатели | Значение |

| Внутренний диаметр обследуемых дрен, мм | 50…250 |

| Длина обследования, м | 100 |

| Диаметр стержня, мм | 12 |

| Количество сменных диагностических головок, шт. | 6 |

| Количество очистных насадок, шт. | 3 |

| Масса оборудования, кг | 35 |

| Габаритные размеры, мм | 1000 × 560 × 1260 |

| Поисковое устройство (по заказу), шт. | 1 |

| Обслуживающий персонал, чел. | 2 |