Содержание страницы

Кроме приведенных выше классических методов усиления конструкций, существуют композитные материалы и технологии их применения для усиления железобетонных и деревянных конструкций, а также иные инновационные технологии.

Традиционные методы усиления конструкций посредством использования железобетонных и стальных обойм, устройства разгружающих и шпренгельных конструкций, наращивания сечения и т. п. являются весьма трудоемкими и, что не менее важно, далеко не всегда предоставляют возможность выполнять усиление без вывода конструкций из эксплуатации на время осуществления работ.

В связи с этим в зарубежной практике получило распространение использование композитных материалов, созданных на основе различного рода волокон. Изначально подобные технологии применялись в аэрокосмической и военной промышленности.

Принцип усиления строительных конструкций композитными материалами базируется на четырех методах:

- создание обоймы обертыванием элементов лентами из композитов;

- увеличение площади сечения продольной рабочей растянутой

- арматуры вклеенными в штрабы жесткими композитами (ламинатами);

- увеличение площади сечения продольной рабочей растянутой арматуры внешним армированием, т. е. приклеенными к поверхности конструкции лентами из композитных материалов;

- повышение трещиностойкости внешним армированием из композитных лент и холстов, ориентированных перпендикулярно площадкам образования нормальных и наклонных трещин.

Для ремонта и усиления конструкций применяются композитные материалы двух типов:

- формируемые на стройплощадке (холсты и ткани из однолибо разнонаправленных волокон, скатывающиеся в рулоны и использующиеся для усиления «мокрым» способом, т. е. при наклеивании их на поверхность усиливаемого элемента с помощью адгезивов с послойной пропиткой; в процессе отверждения смолы образуется композит);

- заводского изготовления (жесткие ламинаты — материалы заводского изготовления, получаемые путем пропитки тканей полимерными составами с формированием блок-пакета и прессованием до полного отверждения смолы).

Наиболее эффективны с точки зрения усиления композитные материалы, производимые на основе углеродных волокон. Это объясняется их улучшенными физико-механические характеристиками. Так, они обладают низкой деформативностью и высокой прочностью. Однако углеродные композиционные материалы не лишены недостатков, это прежде всего довольно высокая стоимость и низкая огнестойкость.

Тем не менее первый их указанных недостатков компенсируется массой преимуществ в вопросах усиления зданий и сооружений, таких как: небольшой вес и габариты усиливающих элементов, возможность проведения комплекса ремонтно-восстановительных работ без остановки производства, легкость монтажа, стойкость к агрессивному воздействию внешней среды. Огнестойкость углепластиковых усиливающих элементов следует повышать наружным монтажом полужестких минераловатных плит (или ГКЛО) либо нанесением на элементы усиления огнестойких покрытий.

С точки зрения эффективности наиболее рациональным является предварительное напряжение углеродных волокон, поскольку благодаря их высоким физико-механическим характеристикам это позволяет снизить деформативность усиленной конструкции и повысить трещиностойкость, а также более рационально использовать расчетное сопротивление материала усиления. Несмотря на то что технологические аспекты данного метода все еще представляют сложность для реализации в условиях реконструкции, они, однако, применяются для усиления конструкций.

Специфика применения композиционных материалов для ремонта и восстановления конструкций заключается в том, что условием эффективной работы системы усиления напряженнодеформированным состояния композита является растяжение.

Следует обратить внимание, что на сжатие композитные элементы усиления работают хуже, поскольку, как было доказано по результатам проведения ряда экспериментов, при продольном сжатии причиной разрушения элементов усиления являются деформации поперечного растяжения, потеря устойчивости волокон на микроуровне или срез. При этом расчетное сопротивление сжатию композита не превышает: для углеродных волокон 78 %, для стеклянных волокон 55 %.

Преимущества композитов (в частности, углепластиков) перед альтернативными методами усиления заключаются в следующем:

- отсутствие необходимости вывода сооружения из эксплуатации на время работ;

- минимальное нарушение целостности конструкции; простота и скорость монтажа;

- незаметность на конструкции;

- малое увеличение толщины и веса усиливаемой конструкции.

1. Внешнее армирование композитными материалами

В современной практике реконструкционных работ наметилась тенденция все более активного использования в целях внешнего армирования конструкций углеродного волокна. Это композитнополимерный линейно-упругий материал искусственного происхождения. Его структурные элементы — тонкие углеродные нити диаметром 3…15 мкр, которые состоят из атомов углерода, объединенных в кристаллы микроскопических размеров, благодаря выравниванию расположенных параллельно друг другу. Выравнивание способствует повышению прочности волокна на растяжение.

По своим техническим характеристикам, в частности по твердости, углеродное волокно в несколько раз превосходит металл, вследствие чего широко используется в оборонной промышленности, аэрокосмическом производстве и строительной сфере. Уникальные характеристики углеродного волокна дают основание считать его инновационным материалом, но между тем оно уже давно используется в авиа- и ракетостроении, а с конца XX века и в строительстве. Впервые в этой сфере углеродное волокно было использовано в 1980 году, когда в Калифорнии все здания и сооружения стали возводиться с использованием углеродного волокна, что позволило укрепить постройки, расположенные на сейсмически активной территории.

Популярность углеродного волокна по сравнению с другими композитными материалами объясняется тем, что оно на 30 % легче алюминия и на 75 % легче железа, его прочность на разрыв в четыре раза превосходит лучшие марки стали. Изготовленное на основе углерода, углеродное волокно имеет низкий удельный вес и при нагревании незначительно расширяется, при этом оно не подвержено воздействию агрессивных химических веществ. С учетом вышеперечисленных характеристик, углеродное волокно можно считать универсальным материалом, адаптированным для использования в различных климатических зонах.

Итак, выделим основные сферы применения внешнего армирования:

- при проектировании и строительстве — повышение сейсмостойкости, прочности и надежности возводимых конструкций с увеличением межремонтных сроков при сохранении материалоемкости, при этом необходимо учитывать требования нормативного документа;

- при реконструкции — усиление несущих конструкций для восприятия повышенных нагрузок или обеспечения работоспособности по измененной конструктивной схеме;

- при усилении — устранение последствий разрушения бетона и коррозии арматуры в результате длительного воздействия природных факторов и агрессивных сред или механического воздействия.

Углеродное волокно состоит из полиакрилнитрита, прошедшего предварительную обработку высокими температурами (до 3…5 тыс. град.). В силу технических особенностей углеродное волокно используется для внешнего армирования, в процессе которого его пропитывают связующим веществом (двухкомпонентная эпоксидная смола) и аналогично обоям наклеивают на поверхность конструкции, нуждающейся в укреплении. Целесообразность применения именно этого связующего вещества доказана тем, что, вопервых, эпоксидная смола обладает высокой адгезией к железобетону, а во-вторых, после вступления в химическую реакцию со смолой углеродное волокно превращается в жесткий пластик, приобретая прочность, в шесть-семь раз превосходящую прочность стали.

Углеродное волокно является основой для изготовления большого количества материалов, используемых в строительстве для армирования: углеродные сетки, ламели и ленты.

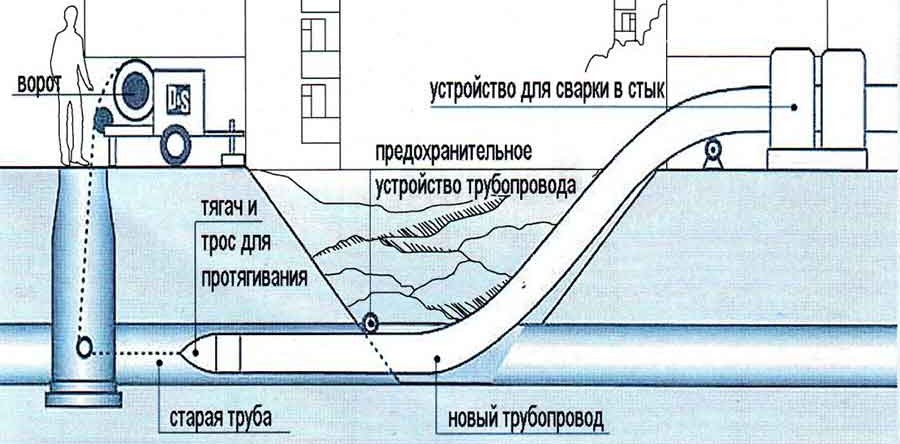

В последнее время имеет большое распространение система внешнего армирования углеродной тканью FibARM Tape (рис. 1, а) и углеродным нетканым полотном FibARM® Spread Tape (рис. 1, б), углепластиковым ламелью FibARM Lamel (рис. 1, в), углеродной сеткой FibARM Grid (рис. 1, г).

Рис. 1. Основные элементы системы внешнего армирования FibARM

Cистема FibARM Tape состоит из одно- и двунаправленных углеродных лент различной ширины. Углеродная ткань FibARM Tape модели 530/150 предназначена для усиления ребристых плит перекрытия, тавровых балок с малой шириной ребра, балочных элементов рамных конструкций, ферм и малогабаритных конструкций, а модели 530/600 — для покрывающего усиления колонн и пилонов, широкополосного усиления плит, конструкций с повышенными требованиями к шовности усиления, укрывающего усиления бетонов с масштабным сеточным трещинообразованием.

Длительный эксплуатационный срок материалов системы FibARM Tape FibARM® Spread Tape обусловлен совокупностью его преимуществ, среди которых:

- высокие гидроизоляционные характеристики благодаря глянцевой поверхности углепластика, за счет которой материал не вступает в реакцию с водой;

- высокая адгезия к различным поверхностям; устойчивость к коррозионным процессам;

- легкость, в результате чего система армирования не создает дополнительных нагрузок на постройку (при этом, неесмотря на то, что углеродное волокно весит намного меньше, чем сталь, оно обладает высокими прочностными характеристиками);

- возможность нанесения армирующего материала в несколько слоев.

Важным преимуществом является также и то, что в процессе выполнения ремонтных работ можно не прекращать эксплуатацию усиливаемого здания.

Углеродное волокно — это универсальный материал, поскольку может применяться для армирования конструкций любой сложности и конфигурации, в том числе на закругленных и угловых поверхностях, на ребристых плитах перекрытий, балочных элементах рамных конструкций, а также тавровых балок мостовых пролетов, которые характеризуются малой шириной ребра; материал этот характеризуется как экологически чистый и токсически безопасный, отличается огнеупорностью и ударопрочностью.

Для обеспечения эффективного усиления конструкции технология армирования должна гарантировать выполнение ряда условий:

- естественная влажность конструкций не должна быть препятствием для монтажа армирующих элементов;

- элементы армирования должны надежно приклеиваться к любым строительным материалам, благодаря чему будет осуществляться эффективная передача усилий с усиливаемой конструкции на армирующие элементы;

- все материалы, используемые в процессе армирования, в том числе и монтажный клей, должны характеризоваться свойствами, стабильными во времени, что позволит повысить эффективность армирования;

- в связи с тем, что армированию подлежат конструкции из различных материалов, модуль упругости и прочность армирующих элементов должны быть представлены достаточно широким диапазоном.

При реконструкции и капитальном ремонте зданий и сооружений углеродное волокно используется для армирования железобетонных, бетонных, металлических, каменных и деревянных конструкций.

При армировании перекрытий посредством углеродное волокно наклеивается на нижнюю грань конструкции в зонах наибольшей нагрузки, т. е. в центральной части пролета. Благодаря этому приему значительно повышается несущая способность конструкции по изгибающим моментам. В зависимости от деформации конструкций можно применять ламели, ленты или сетки.

В процессе усиления балок зачастую возникает необходимость в усилении приопорных зон, что позволяет повысить несущую способность конструкции при воздействии поперечных сил. С этой целью наклеивают U-образные хомуты, изготовленные из углеродных сеток или лент.

Благодаря схожести способов монтажа и адгезивных составов, углеродные ленты и ламели, как правило, монтируются вместе, тогда как использование углеродных сеток, в силу монтажа материала «мокрым» способом, исключает применение лент и ламелей.

Для усиления колонн (рис. 2) и простенков применяют устройство внешнего армирования в виде обойм (бандажей) по периметру сечения элементов с волокнами, расположенными перпендикулярно продольной оси усиливаемого элемента.

Рис. 2. Внешне армированная углеродным волокном железобетонная колонна

Обоймы могут устраиваться непрерывно по всей высоте конструкции, либо с разрывами по высоте. Такое усиление позволяет создать ограниченное поперечное деформирование. Переход напряженнодеформированного состояния колонны из одноосного в трехосное сжатие увеличивает ее несущую способность. Помимо создания непрерывной по высоте колонны обоймы применяют и раздельные обоймы, локально усиливающие участки сечения колонны.

При усилении внецентренно сжатых конструкций, помимо устройства обойм, происходит и усиление растянутой грани путем наклейки композитного материала, при этом ориентация волокон соосна с направлением действия главных растягивающих напряжений, т. е. вертикально. При усилении кирпичных и блочных простенков, а также при организации новых проемов в кладке сущность усиления заключается в монтаже композитных холстов и лент в зонах действия растягивающих напряжений и изгибающих моментов. Внешнее армирование в данном случае позволяет создать конструктивный элемент, состоящий из кладки и элементов усиления, работающий как балочная конструкция (перемычка) над проемом, воспринимающий изгибающие моменты.

Особенности технологии внешнего армирования. Прежде чем приступить к монтажу системы внешнего армирования с использованием углеродного волокна, необходимо произвести разметку конструкции, отчертив зоны, в которых будут располагаться элементы усиления. Произведя размеры, очистите поверхность от остатков отделочных материалов, цементного молочка с помощью углошлифовальной машинки с алмазной чашкой или водопескоструйной установки до тех пор, пока не обнажится крупный заполнитель бетона.

В процессе подготовки основания, необходимо обратить внимание на следующие параметры:

- целостность и прочность материала, из которого изготовлена конструкция, подлежащая усилению;

- ровность поверхности, на которую будет монтироваться углеволокно;

- температуру и влажность поверхности, на которую будет наклеиваться углеродный материал;

- отсутствие пыли и других загрязнений.

Подготовка армирующих материалов. Углеродное волокно продается смотанным в рулоны, упакованные в полиэтиленовую пленку. В процессе подготовки рабочей поверхности важно следить за тем, чтобы на армирующий материал не попала пыль, в большом количестве образуемая в процессе шлифования бетона, так как это приведет к тому, что материал не пропитается связующим веществом и станет причиной производственного брака.

Чтобы предотвратить это, перед раскроем материала необходимо застелить рабочую поверхность полиэтиленом и только после этого осуществляьь замеры. Для обрезки углеродных сеток и лент можно использовать канцелярский нож или ножницы по металлу, ламелей — углошлифовальной машинкой, оснащенной отрезным кругом по металлу.

В качестве адгезивов рекомендуют использовать двухкомпонентные составы, в связи с чем, неотъемлемым этапом их подготовки будет смешивание двух компонентов в определенной пропорции. Чтобы случайно не нарушить их соотношение, в процессе их дозирования необходимо использовать мерную посуду или весы. Существует важное правило подготовки смеси — компоненты смешивают, постепенно добавляя друг к другу и перемешивая полученную массу строительным миксером, оснащенной специальной насадкой. Ошибки, допущенные в процессе подготовки смеси, могут привести к закипанию адгезива.

На современном строительном рынке можно найти адгезивы, поставляемые в комплекте, т. е. в двух ведрах, в которых уже дозирован необходимый объем компонентов. Таким образом, работая с уже дозированными смесями, достаточно содержимое одного ведра смешать с содержимым другого (для удобства работы одно из ведер поставляется большего объема и остается полупустым).

Для углеродных сеток используют полимерцементный адгезив, который поставляется в мешках и перед работой разводятся водой в соответствии с инструкцией.

Технология монтажа армирующей системы существенно отличается в зависимости от типа используемого материала.

Углеродные ленты можно наклеивать в несколько слоев, однако при их наклеивании на поверхность потолка не рекомендуется наносить более двух слоев, что предотвратит «сползание» материала под тяжестью собственного веса.

После полимеризации адгезионного материала, его поверхность становится идеально гладкой и ровной, что сделает его отделку практически невозможной. В связи с этим, не дожидаясь затвердевания связующего вещества, еще на «свежую» поверхность наносят слой крупного песка. В процессе монтажа углеродных ламелей слой связующего вещества наносят не только на усиливаемую конструкцию, но и на монтируемый элемент армирования. В завершение работ ламель прикатывают валиком или шпателем.

Монтируя углеродную сетку, в процессе армирования ленточного фундамента ее крепят на увлажненную бетонную поверхность.

После нанесения первого слоя полимерцементного адгезива ручным или механизированным способом, не дожидаясь его высыхания раскатывают углеродную сетку, слегка вдавливая ее в нанесенный состав. Для удобства работы можно использовать шпатель. Затем необходимо дождаться первичного схватывания состава, время наступления которого зависит от характеристик выбранного состава и температуры окружающей среды. Чтобы убедиться в том, что состав начинает затвердевать, надавите на его поверхность пальцем — он должен продавливаться с большими усилиями. После этого наносят заключительный слой полимерцемента.

К наиболее значимым преимуществами системы внешнего армирования можно вполне обоснованно отнести следующие:

- сокращение временных затрат;

- сокращение трудовых затрат (отсутствие необходимости привлекать тяжелую технику);

- возможность выполнения работ без остановки производства или движения транспорта;

- сокращение расходов на ремонт; увеличение межремонтного периода;

- возможность исправления ошибок при проектировании и строительстве;

- возможность избежать утяжеление исходной конструкции.

2. Инновационный подход к усилению деревянных стропил и балок

Так получилось, что дерево, наряду с камнем и глиной, тысячелетиями используется человечеством как строительный материал. Трудно представить старинные замки и кафедральные соборы, которые много сотен лет радует человечество, да и современные постройки без применения деревянных строительных конструкций и изделий. Однако деревянные конструктивные элементы зданий и сооружений со временем теряют свои эксплуатационные качества и нуждаются в замене или в усилении, тогда когда остальные части могут надежно эксплуатироваться. При этом особую опасность представляют узлы конструкций и места, где находятся сучки.

Анализ некоторых отечественных и зарубежных исследований за последние шесть лет показал, что деревянные конструкции усиливаются не только традиционными методами, но и с применением композитных и наноматериалов. Часто особое предпочтение отдается усилению деревянных конструкций углепластиком, стекловолокном или композитными материалами, применяющимися для усиления конструкции из различных материалов, синтетическими смолами. Многие работы посвящены защите конструкций ансамблей деревянного зодчества от различных стихийных бедствий, где не исключаются и традиционные методы выполнения работ.

Необходимо отметить, что во всем мире реконструкция жилых зданий рассматривается как одна из форм обеспечения граждан жильем. Реконструируются даже промышленные здания под жилые и гражданские, для временного размещения граждан после стихийных бедствий. Особый интерес представляют работы, где приводятся не только различные технологии выполнения работ по усилению, но и даются расчеты балок на изгиб, жесткость, рассматривается создание моделей и проводится их экспериментальное исследование с использованием конкретных пород древесины.

Во всем мире вопросы усиления деревянных конструкций в основном связаны с реконструкцией и санацией старинных зданий и сооружений, повышением эксплуатационных характеристик промышленных и гражданских зданий.

Итак, усиление конструкций, в том числе и деревянных, при реконструкции зданий и сооружений обеспечивает не только безопасность и комфортность проживания людей, но и передачу будущим поколениям шедевров деревянного зодчества наших предков.

Усиление деревянных балок производят в основном следующими методами: устройством деревянных накладок с двух сторон, металлическими накладками или прутковыми протезами, углепластиком, установкой деревянных и металлических протезов на торцах, из обрезков арматурной стали, шпренгельными затяжками.

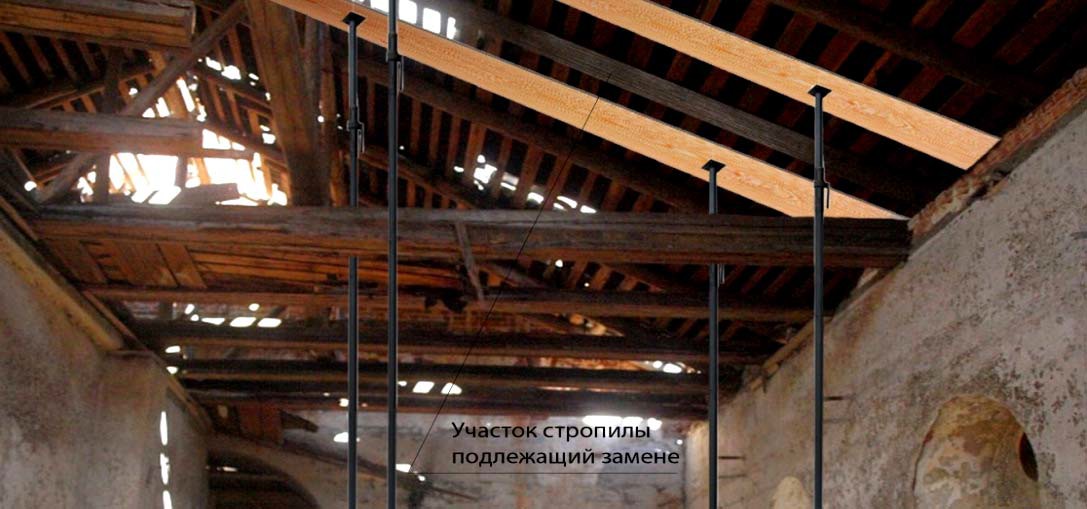

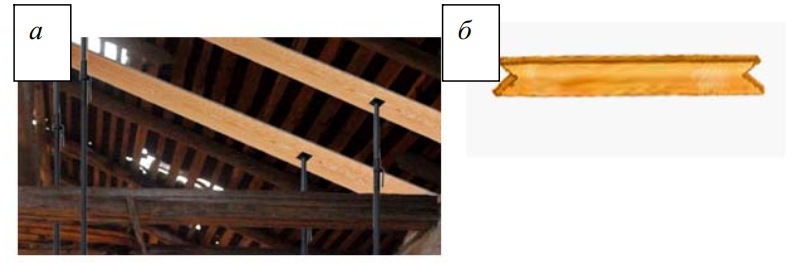

Часто деревянные стропила кровель из натуральной черепицы и сланца теряют свою несущую способность, когда сами кровельные материалы отвечают эксплуатационным требованиям. В таких случаях необходимо обследовать и выявить те участки, где необходимо срочное усиление деревянной конструкции. При усилении приходится удалять те участки, которые не подлежат к восстановлению: пораженные гнилью, насекомыми, сильно провисавшие и т. д. Чтобы убрать ненужные участки, необходимо устанавливать временные стропила с двух сторон удаляемого участка — для восприятия нагрузок от обрешетки и самого кровельного материала (рис. 3).

Рис. 3. Временные крепления для разгрузки веса существующих обрешетки и кровельных материалов: 1 — стойки; 2 — балка, закрепленная к стойкам; 3— участок старого стропила, подвергающегося усилению

В качестве опор для временных стропил можно использовать как деревянные стойки, так и телескопические. После приступают к удалению дефектной части и изготовления новых деревянных вкладышей для замены. Предлагается при удалении в оставшейся части стропил сделать V-образные выступающие части: клиновые выступы (рис. 4, а). Новые деревянные вкладыши с торцов, наоборот, должны иметь V-образные углубленные части и представлять форму «бабочки» (рис. 4, б).

Рис. 4. Внешний вид старого стропила после удаления дефектного участка и нового деревянного вкладыша: а — оставшиеся части старого стропило с V-образными углублениями; б — внешний вид деревянного вкладыша

Как видно из рис. 3 и 4, старая и новая части деревянного стропила собираются, как пазлы. Размеры углубленной и выступающей V-образных частей определяется расчетом.

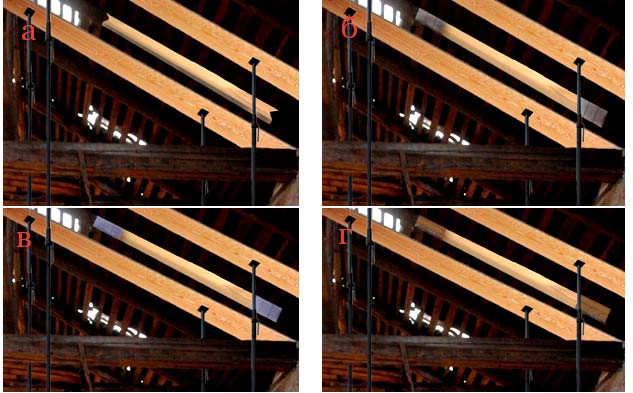

До вставки деревянного вкладыша обрабатывают V-образные участки обоих участков старого стропила и выступающие V-образные части деревянного вкладыша любым клеем на основе эпоксидной смолы — в зависимости от применяемой породы древесины и температуры воздуха помещения, где выполняются работы. Вкладыш вставляют в пустое пространство старого стропило снизу, постукивая резиновым молотком (рис. 5, а).

Вторым шагом (рис. 5, б) является обматывание V-образных стыков мебельным скотчем со всех сторон. Далее предварительно нагретая строительным феном поверхность скотча обматывается композитной сеткой и еще раз скотчем (рис. 5, в). Последним шагом усиления деревянного стропила по предлагаемой технологии является склеивание кусков фанеры на видимые участки скотча (рис. 5, г).

Рис. 5. Пошаговая инструкция усиления деревянного стропила: а — вставка деревянного вкладыша; б — первоначальное закрепление стыка мебельным скотчем; в — насадка композитной сетки и окончательное закрепление мебельным скотчем; г — склеивание фанеры

Данная технология подтверждена экспериментально для кровель из керамической черепицы и из асбестоцементного листа. В первом случае вся технология усиления соответствовала описанной выше. Во втором случае, учитывая, что вес асбестоцементных листов меньше веса керамической черепицы, композитная сетка была укреплена с боковых сторон и снизу. К скотчу снизу приклеивали заранее изготовленный из фанеры по необходимым размерам П-образный короб. Временные телескопические стойки и стропила были демонтированы после семи дней. В местах стыков были устроены дополнительные пригрузы, чтобы проверить их прочность. Наблюдения, проведенные в течение двух лет, показали, что предлагаемая технология имеет право на существование, она оправдана и в полной мере может быть использована при усилении деревянных стропил.

Усиление деревянных конструкций можно выполнять не только традиционными и инновационными методами, но и комплексно, с использованием деревянных вкладышей и композитных материалов. Предлагаемая технология позволяет осуществлять усиление с минимальными затратами, так как после обследования и нахождения дефектных участков можно без снятия верхнего кровельного материала и обрешетки усиливать стропила. Универсальность технологии и прикладная значимость заключается в ее применении для усиления других деревянных конструкций, в частности балок перекрытий и покрытий.