Содержание страницы

1. Методы реконструкции трубопроводных систем без разрушения старого трубопровода

Бестраншейные технологии реконструкции трубопроводов имеют широкое применение в связи с множественными преимуществами, обеспечивающими экологическую безопасность и экономическую эффективность технологии: их можно использовать при условиях плотной городской застройки, с минимальными объемами выполнения земляных работ, без особых повреждений существующих подземных коммуникаций, а также при выполнении работ в нестабильных грунтовых условиях.

Кроме того, актуальность применения бестраншейных технологий объясняется неуклонным ростом объемов по освоению подземного пространства, развитием инфраструктуры мегаполисов, ежегодным увеличением объемов по замене утративших полностью свой расчетный ресурс и частично изношенных трубопроводов подземных инженерных коммуникаций.

Отметим, что в настоящее время существует множество методов выполнения работ по бестраншейным технологиям и для выбора оптимального метода не только рассчитывают различные эколого-экономические коэффициенты, но и разработан пакет программ, учитывающий определенные факторы и их количество по выявлению лучшего метода. В силу своего постоянного совершенствования бестраншейные технологии относятся к инновационным технологиям.

Различают два метода бестраншейных технологий реконструкции и капитального ремонта (санации) подземных трубопроводов: релайнинг (без разрушения старой трубы) и реновация (с разрушением старой трубы).

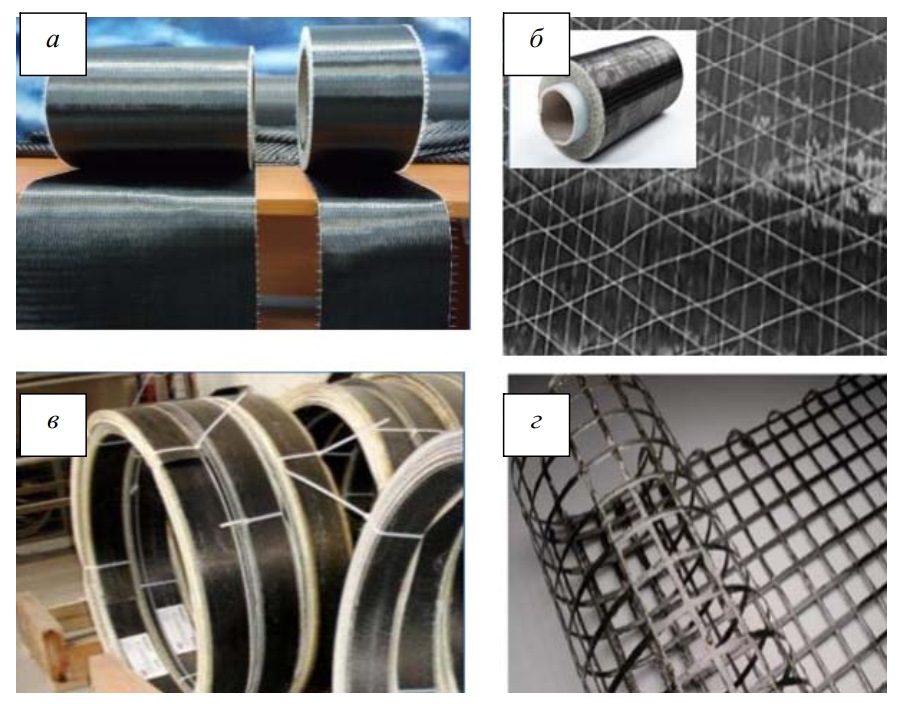

При релайнинге в старый трубопровод протаскивается новый, т. е. происходит облицовка внутренней полости старой трубы, которая предварительно очищается от отложений и инородных предметов.

Существуют несколько способов релайнинга:

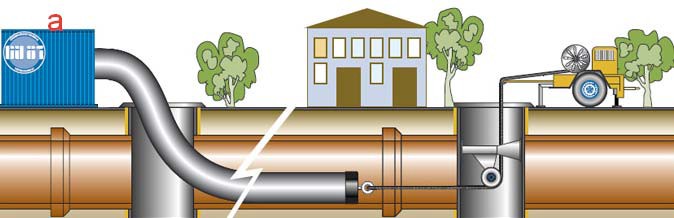

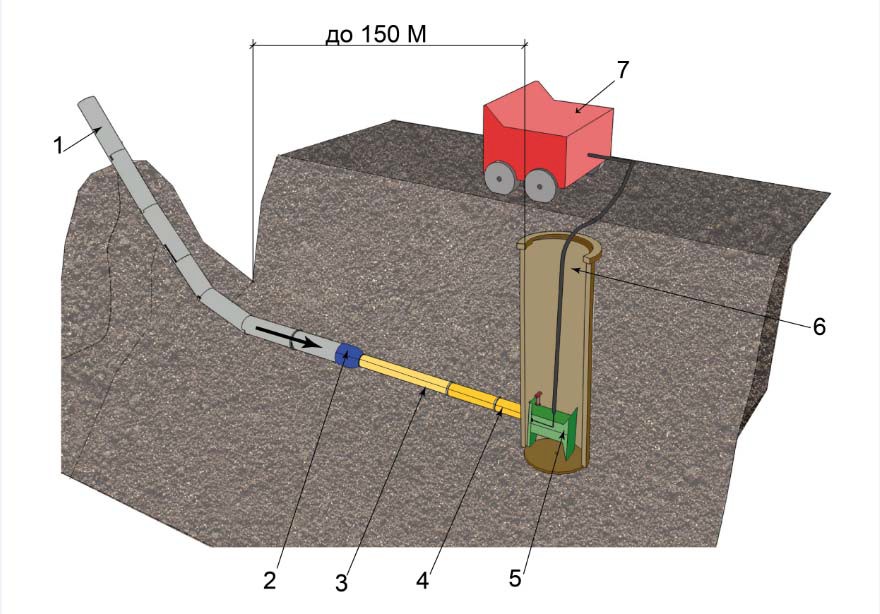

- протаскивание полиэтиленовой трубы в старый трубопровод, при котором получается «труба в трубе» (рис. 1);

- протаскивание рукава, изготовленного из нетканого синтетического полотна, ламинированного синтетической пленкой, и пропитанного полимерной композицией холодного или горячего отвердения;

- нанесение композитных материалов на внутреннюю стенку старого трубопровода.

Рис. 1. Способ релайнинга «труба в трубе»

Способ без разрушения старой трубы применяется при небольшом изменении диаметра трубы или в случаях, когда улучшается пропускная способность нового трубопровода. Происходит это благодаря низкому гидравлическому сопротивлению вставляемой трубы из полиэтилена низкого давления (ПНД-трубы), т. е. полиэтиленовой трубы, произведенной методом полимеризации этилена при низком давлении. Диаметр ПНД-трубы должен быть меньше диаметра реконструируемого или ремонтируемого трубопровода, связано это с тем, что при сварке полиэтиленовых труб в местах стыков образуется бурт высотой до 15 мм.

На дневной поверхности земли из полиэтиленовых труб длиной 10…12 м сваривается участок трубопровода, рекомендуемая продолжительность которого не более 700 м, который впоследствии вводится в старый трубопровод.

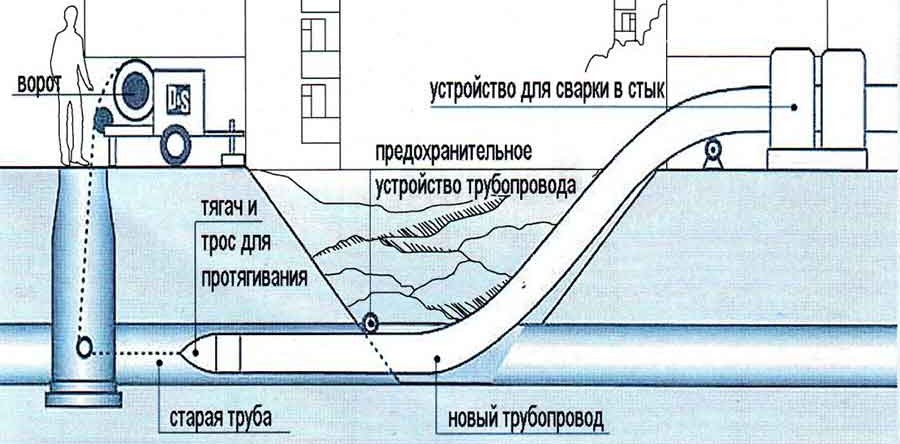

На рис. 2 приведена технологическая последовательность сварки полиэтиленовых (ПЭ) труб, а именно:

- подготовка и центровка;

- торцевание;

- контроль сборки и торцевания;

- установка нагревателя;

- нагрев и оплавление торцов труб и осадка соединения после удаления нагревателя.

Рис. 2. Технологическая последовательность сварки полиэтиленовых труб: а — подготовка и центровка полиэтиленовых труб; б — торцевание; в — контроль сборки и торцевания; г — установка нагревателя; д — нагрев и отопление торцов труб; е — осадка соединения после удаления нагревателя: 1 — соединяемые трубы; 2 — торцеватель; 3 — зажимы; 4 — нагреватель

Протаскивать ПЭ трубу в старый трубопровод можно не только с поверхности земли (см. рис. 1), но и через стартовый котлован или рабочий колодец (рис. 3).

Рис. 3. Протаскивание полиэтиленовых труб через стартовый колодец

Протаскивается ПЭ труба при помощи сцепного устройства и лебедки с контролируемым тяговым усилием, установленной в приемном котловане или другом рабочем колодце.

Промежуток между внутренним диаметром старой и наружным новой трубы заполняется цементным раствором или эпоксидным отвердителем.

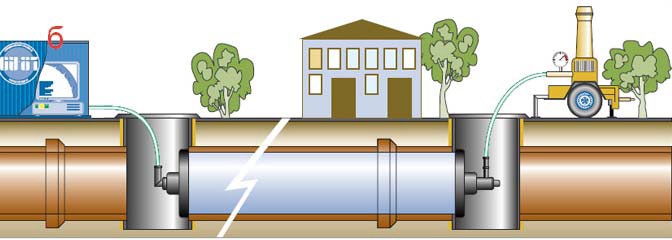

Инновационным способом релайнинга без разрушения старой трубы, где отпадает необходимость применения цементного раствора или эпоксидного отвердителя, является способ Swagelining (Великобритания) (рис. 4).

Рис. 4. Способ релайнинга Swagelining

Через матрицу Swagelining (рис. 5) уменьшающий наружный диаметр трубы протягивается новая труба.

Рис. 5. Матрица Swagelining

Далее труба с уменьшенным диаметром протягивается в старую трубу при помощи головки для протягивания, закрепленной на новой трубе. Труба протаскивается при помощи тянущей машины (см. рис. 4, а). После установки новой трубы в необходимое положение в старой новая труба расширяется до момента приобретения наружного диаметра, соответствующего внутреннему диаметру старой трубы. Таким образом обеспечивается плотное соединение двух труб.

Способ Swagelining имеет несколько разновидностей.

Способ U-Liners (Германия), сущность которого заключается в следующем: в старый трубопровод с помощью лебедки протаскивается высокопрочная ПЭ труба, у которой предварительно термомеханическим способом сокращено поперечное сечение. После протаскивания ПЭ труба обрезается нужной длины, концы которой с двух сторон закрываются специальными задвижками, и нагнетания через специальное отверстие сжатой паровоздушной смеси ПЭ труба расширяется, принимая первоначальный диаметр, и плотно прилагает к стенкам старой.

Способ Upex (Великобритания). Идентичен предыдущему способу по технологии выполнения работ. Конструктивное отличие заключается в том, что применяются стандартные ПЭ трубы средней и высокой плотности, наружный диаметр которых наоборот немного больше наружного диаметра реконструированного (ремонтируемого) участка трубопровода. После временного уменьшения поперечного сечения ПЭ трубы (примерно на 25 %) и протаскивания ее в старый трубопровод концы закрываются с двух сторон задвижками для подачи теплого воздуха внутрь. В результате труба расширяется и плотно прилипает к стенкам старой трубы. Отметим, что ПЭ труба расширяется не до первоначальной формы и за счет этого увеличивается толщина стенки трубы.

Способ Rolldawn (Великобритания), сущность которого заключается в том, что уменьшенная в диаметре полиэтиленовая труба в старом трубопроводе принимает первоначальную форму в процессе подачи воды. Для этого торцевые участки ПЭ трубы механическим путем принимают первоначальную форму и плотно прилагают к торцам реконструируемого (ремонтируемого) участка старого трубопровода. После заделки концов труб подается вода под высоким давлением и в течение некоторого времени весь участок новой трубы плотно прилагает к стенкам старой.

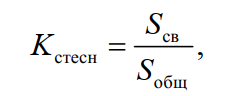

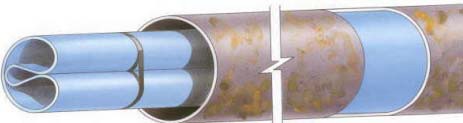

Часто при релайнинге вместо ПНД-труб используются рукава из композитных материалов соответствующих характеристик по транспортировке теплоносителей. Рукав протягивает робот, оснащенный ультрафиолетовой лампой. Рассмотрим инновационные технологии: GFK-лайнер (Германия) и Insuituform (Великобритания).

GFK-лайнер представляет собой бесшовный рукав из стекловолокна (гласс, фибер), пропитанного высококачественными светоотверждаемыми смолами — полиэфирной и винилэфирной.

Перед началом основных видов работ выполняют подготовительные: старая труба с помощью гидродинамической промывки очищается от грязи, и производится дальнейшая телеинспекция внутренней полости трубы (рис. 6). При необходимости с помощью роботизированных инструментов выравнивается и сглаживается внутренняя поверхность трубы.

Рис. 6. Телеинспекция внутренней полости трубопровода

При способе GFK-лайнер с помощью тянущего устройства рукав из стекловолокнистого материала через отверстие в реконструируемой (ремонтируемой) трубе протягивается внутрь (рис. 7, а). При этом концы рукава герметично закрываются заглушками, оснащенными патрубками, для накачивания горячего водяного пара (рис. 7, б), вследствие чего рукав расправляется и, принимая очертание внутренней полости старой трубы, плотно прилагает к ее стенкам. Данную технологию принимают для труб диаметром более 900 мм.

Рис. 7. Протягивание стекловолокнистого рукава (а) и накачивание горячего водяного пара (б) при способе GFK-лайнер

Контроль и регулирование отвердения стекловолокнистого рукава выполняется с помощью компьютера.

Для трубопроводов диаметром 100…900 мм отвердение стекловолокнистого рукава выполняется под воздействием ультрафиолетового излучения (рис. 8).

Рис. 8. Отвердение стекловолокнистого рукава выполняется под воздействием ультрафиолетового излучения

До процесса отвердения с помощью специального механизма распрямляется протянутый стекловолокнистый рукав, прижимая его к внутренней стенке ремонтируемого трубопровода. Восстановленный трубопровод из рукава GFK-лайнер обладает высокой коррозионной стойкостью и огнеупорной устойчивостью, так как материал, из которого изготовлен рукав, имеет высокое химическое и механическое сопротивление при минимуме потерь поперечного сечения и устойчив к агрессивным средам.

Способ Insuituform (Великобритания). Сущность заключается в том, что изготовленный из нетканого синтетического полотна, ламинированного синтетической пленкой и пропитанного полимерной композицией холодного или горячего отвердения, рукав вводится в реконструируемый (ремонтируемый) участок трубопровода (рис. 9, а) и далее проталкивается под давлением воды (рис. 9, б).

Полимерная композиция, отвердевая в трубе, образует жесткую самонесущую конструкцию, не требующую обязательного приклеивания к стенкам трубы. Значительно уступает способу GFKлайнера, так как используется шовный рукав и полимеризация производится только водой и паром.

Для удобного и быстрого протаскивания ПЭ труб или рукавов они перематываются в барабаны в U-образной форме (рис. 10).

Рис. 9. Релайнинг трубопровода способом Insuituform

Рис. 10. Протаскивание труб с барабана труб U-образной формы

Существующие методы релайнинга трубопроводов, несмотря на приведенные выше преимущества, имеют определенные недостатки, которые прежде всего связаны с уменьшением пропускной способности трубопровода. Поэтому в настоящее время ведутся активные поиски по устранению данных проблем.

2. Методы реконструкции трубопроводных систем с разрушением старого трубопровода

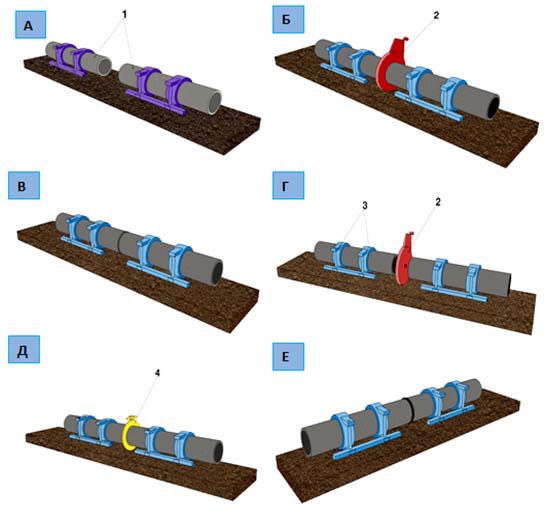

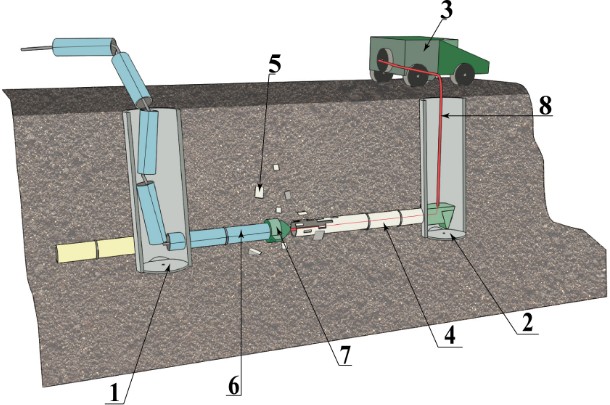

В связи с тем, у каждого из перечисленных способов релайнинга есть определенные недостатки, которые в первую очередь они связаны с уменьшением пропускной способности трубопровода, при реконструкции трубопроводов используют также метод реновации, при котором старая труба разрушается. На месте старой трубы укладывается новая усиленная полиэтиленовая труба (рис. 11).

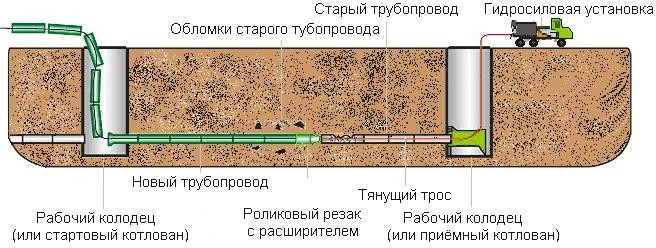

Согласно технологии, проиведенной на рис. 11, разрушение старого трубопровода производится ножами и расширителем. На обоих концах реконструируемого участка трубопровода разрабатываются стартовый и приемный котлованы. В стартовый котлован

опускается толкающее приспособление, снабженное ножами и расширителем. В старый трубопровод вставляется толкающее приспособление, которое приводится в действие от гидростанции. Комплект оборудования состоит также из тяговых штанг и других дополнительных механизмов. Гидравлической силой тяги приспособление разрушает старую трубу, одновременно втягивая по штангам новую полиэтиленовую трубу. Остатки старой трубы вдавливаются в грунт.

Рис. 11. Способ реновации трубопровода с обустройством двух котлованов: 1 — стартовый котлован; 2 — приемный котлован; 3 — гидростанция; 4 — старый трубопровод; 5 — обломки старого трубопровода; 6 — старый трубопровод; 7 — роликовый резак с расширителем; 8 — тянущий трос

Существует также технология реновации, когда со стороны приемного котлована через реконструируемый участок старого трубопровода пропускаются штанги. В стартовом котловане на конце штанг крепится нож-расширитель, который через вертлюг соединен с протягиваемой трубой. Гидравлические домкраты, размещенные в приемном котловане, затягивают штанги, которые циклически вынимаются. Процесс протяжки продолжается до полного выхода ножа в приемный котлован. При этом поврежденная труба одновременно разрезается ножом, расширяется, и в нее затягивается новая труба.

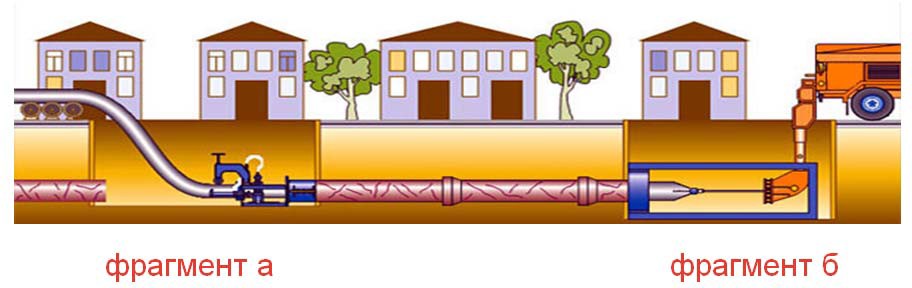

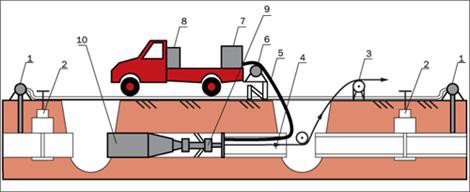

Существует способ реновации трубопроводов, когда отпадает необходимость разработки и обустройства стартового котлована (рис. 12).

Итак, в процессе проведения работ по реновации происходит комплексная замена старого трубопровода путем его разрушения статическим методом. Разрезание участка трубопровода осуществляется роликовыми ножами, увеличение диаметра тоннели расширителем. Протягивается новый участок как из отдельных модулей (см. рис. 11), так и из цельной трубопроводной конструкции, работающей с помощью гидросиловой установки тяговым приспособлением.

Рис. 12. Способ реновации трубопровода с обустройством одного котлована: 1 — новая труба; 2 — расширитель с ножами; 3 — старая труба; 4 — тянущий трос; — тяговое устройство; 6 — рабочий котлован; 7 — гидросиловая установка

Использование пневмоударных машин-пневмопробойников и раскатчиков для разрушения старого трубопровода, с одной стороны, позволяет увеличить диаметр нового трубопровода, так как осколки старого разрушенного трубопровода плотно вдавливаются в грунт, образуя горизонтальную скважину большого диаметра, где впоследствии протаскивается новый трубопровод большого диаметра. С другой стороны, работы сопровождаются вибрацией и толчками окружающего грунта, что может привести к аварийности близ находящихся трубопроводов других коммуникаций.

Учитывая недостатки применения пневмопробойников и раскатчиков, зарубежными фирмами разработаны технологии, позволяющие избегать процессов вибрирования грунтов.

К примеру, при технологии Berst-Lining ветхий трубопровод разрушается с помощью расширителя, включающего четыре раздвижных лепестков. При разведении лепестков разрушается ветхий трубопровод, осколки плотно вдавливаются в окружающий грунт, увеличивая диаметр новой скважины. Далее лепестки смыкаются, и расширитель свободно передвигается к приемному котловану.

Разработана также безвибрационная технология разрушения старого трубопровода с помощью разрезающего наконечника, когда труба разрезается на две равные половинки с уплотнением в грунт (Германия).

Технология Con Split, разработанная фирмой Fusion Group (Великобритания), идентична вышеуказанной технологии: труба разрушается путем дробления.

Крупнейшими европейскими производителями в настоящее время выпускается оборудование для бестраншейной прокладки и реконструкции трубопроводов с учетом устранения недостатков существующих оборудований. Однако все инновации направлены на повышение производительности труда при выполнении строительно-монтажных работ. При разрушении ветхого трубопровода осколки втрамбовываются в окружающий грунт.

К примеру, компания TERRA AG (Швейцария) предлагает следующие технологии реновации трубопровода:

- замена старого трубопровода с помощью гидравлического штангового разрушителя;

- замена старого трубопровода с помощью пневмопробойника («земляной ракеты»);

- замена старого трубопровода с помощью тросовой лебедки.

При замене с помощью гидравлического штангового разрушителя разрушитель марки TERRA-HYDROCRACK HC при одновременном безударном разрушении старого трубопровода из стали, полиэтилена и других материалов протягивает новую трубу того же или большего (в 1,5…2,0 раза) диаметра.

В стартовом котловане устанавливается штанговый разрушитель (рис. 13), после чего штанги последовательно соединяются друг с другом и проталкиваются через старый трубопровод в приемный котлован.

Чтобы разрушить старый трубопровод, при обратном ходе с приемного котлована в стартовый на ведущую штангу в зависимости от диаметра трубопровода монтируются раскалывающий инструмент или роликовый нож, расширитель и новая протаскиваемая труба.

При замене старого трубопровода с помощью пневмопробойника в стартовом котловане размещается пневмопробойник с расширительной гильзой, к которому присоединяются пневматический шланг и трос лебедки, протянутый через участок трубопровода, подлежащий замене. Проходя через старый трубопровод, пневмопробойник разрушает его, одновременно затягивая в скважину новый трубопровод. При этом осколки старой трубы вдавливаются в грунт. Технология применима для замены трубопроводов диаметром до 450 мм.

Рис. 13. Штанговый разрушитель TERRA-HYDROCRACK HC

При замене старого трубопровода с помощью тросовой лебедки тросовая лебедка марки TERRA-EXTRACTOR работает в комплекте со специальными расширительными гильзами и пневмопробойниками TERRA-RAMMEN TR. Для распределения натяжения троса лебедки под нагрузкой и без нагрузки на передней части гильзы предусмотрен пружинный механизм, состоящий из нескольких пружин. При нагрузке (рабочем ходе) пружины сжимаются, при отсутствии нагрузки пружины обеспечивают необходимое натяжение троса лебедки. Устанавливается тросовая лебедка над стартовым котлованом.

3. Реконструкция трубопроводных систем с нанесением покрытий на внутреннюю полость трубопровода

К бестраншейным технологиям реконструкции трубопроводов, кроме релайнинга и реновации, относится нанесение различных покрытий на внутренние стены старого трубопровода:

- нанесение цементно-песчаных покрытий (ЦПП) на внутреннюю поверхность восстанавливаемого трубопровода с помощью набрызга (методы ZM (Германия), Taite (Австралия, Великобритания), Preloud (США);

- напыление быстро затвердевающих на воздухе специальных составов, стойких к агрессивным веществам (метод «Трайтон» (США) и др.);

- использование рулонной навивки (бесконечной профильной ленты) на внутреннюю поверхность старого трубопровода (метод Panel Lok (Австралия) и др.);

- нанесение точечных (местных) покрытий. В данном случае применяют жидкие и полужидкие растворы, твердеющие после нанесения на поврежденные поверхности; волокнистые материалы с пропиткой смолами; профильные резиновые уплотнителей; эластичные рукавные заготовки в трубчатых вкладышах и т. д.

Выбор способа зависит от состояния реконструируемого трубопровода, его диаметра, вида транспортируемой среды, окружающей подземной инфраструктуры, типа грунтов, наличия подземных вод. Поэтому предварительно производят детальную техническую экспертизу, основанную на диагностических обследованиях.

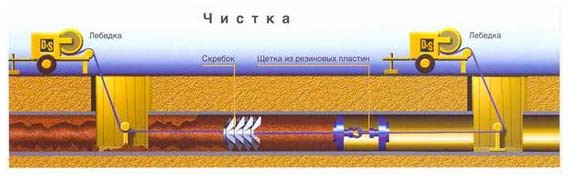

Перед нанесением на внутреннюю полость трубопровода различных покрытий реконструируемый участок очищается от отложений и ржавчины (рис. 14).

Рис. 14. Схема механической очистки трубопровода

Нанесение цементно-песчаных покрытий на внутренние стенки трубопроводов с целью восстановления их работоспособности может выполняться методом центрифугирования или центробежного набрызга с использованием разглаживающих устройств (рис. 15).

На рис. 16 представлен фрагмент трубопровода с размещенным в нем устройством, предназначенным для центробежного набрызга.

Рис. 15. Схема нанесения внутреннего цементно-песчаного покрытия методом центрифугирования на трубопроводы малого диаметра: 1 — насос для временного отвода сточной жидкости; 2 — временный запорный орган; 3 — лебедка; 4 — подлежащий обработке трубопровод; 5 — трубопровод транспортировки раствора; 6 — дозировочный насос для цементного раствора; 7 — емкость для цементного раствора; 8 — электрошкаф; 9 — разбрызгивающее устройство; 10 — обработанный участок трубы

Рис. 16. Внутритрубное устройство для центробежного набрызга цементно-песчаных покрытий

По истечении 3…5 сут с момента нанесения цементнопесчаного раствора трубопровод может быть введен в эксплуатацию. Таким образом, технологический цикл рассматриваемого процесса является весьма продолжительным. Показательно, что покрытие сохраняет стабильность на протяжении длительного срока эксплуатации (до 50 лет).

Контроль качества санации при нанесении цементно-песчаных покрытий состоит из контроля качества внутренней защитной изоляции и проведения приемо-сдаточных испытаний. Как правило, он должен включать:

- визуальный осмотр (при диаметре трубопровода более 900 мм) и телеинспекцию с помощью видеокамер (при диаметре трубопровода менее 800 113 мм), позволяющих выделить усадочные трещины, отслоения облицовок, вздутие, пустоты и другие дефекты, подлежащие ликвидации ручным или механизированным способом с повторным нанесением покрытия;

- измерение толщины защитного слоя путем использования механического способа — прокола специальным щупом в виде пластины размером 100 × 5 × 0,8 мм неотвердевшего покрытия или ультразвуковых и электромагнитных толщиномеров (допускаемая погрешность +10 %); покрытие должно быть сплошным и гладким: на поверхности допускаются продольные борозды (гребни) глубиной (высотой) не более 1 мм, образованные заглаживающим устройством;

- измерение механической прочности покрытия (через 72 ч после нанесения раствора); прочность образца (кубика) на сжатие (или на изгиб) должна составлять не менее 22,5 МПа;

- проверку прочностных свойств должна производиться как минимум однократно при каждом нанесении покрытия, — гидравлические испытания, т. е. натурные измерения расходов воды и давлений (в том числе, для определения истинного значения коэффициента гидравлического трения).

После проведения всех перечисленных выше процедур трубопровод вводится в эксплуатацию.

Основными преимуществами бестраншейной реконструкции трубопроводов, независимо от способа выполнения работ, являются: экономия материальных и трудовых ресурсов, снижение экономических затрат за счет сокращения сроков выполнения работ и уменьшения объемов земляных работ.

Бестраншейные технологии реконструкции трубопроводов выполняются с минимальным количеством техники и считаются экологозащитными. Отметим, что относительно экологозащитными по сравнению с открытой и особенно канальной и бесканальной технологиями, так как после реновации осколки старой трубы остаются в окружающем грунте и практически весь технологический процесс без привлечения машин и механизмов невозможен. То есть воздействие вредных выбросов от работающих машин на атмосферу неизбежно.