Содержание страницы

1. Технологии заготовки кормов и агротехнические требования

Технологии заготовки кормов. Существуют следующие способы заготовки травянистых кормов: заготовка сена в рассыпном и прессованном виде; заготовка сенажа и силоса, заготовка травяной муки.

Заготовка сена в рассыпном виде включает следующие операции: скашивание (с плющением или без него), естественная сушка в поле, ворошение прокосов, сгребание массы и оборачивание валков, подбор валков с образованием копен или стогов, активное вентилирование.

Заготовка сена в прессованном виде включает скашивание с плющением или без него, ворошение, сгребание, оборачивание и подбор валков с прессованием сена в тюки или рулоны, сбор и транспортировку тюков (рулонов, кип), укладку на хранение. При этой технологии механические воздействия на сено сокращаются и качество его повышается.

Заготовка сенажа включает кошение с плющением, ворошение, сгребание и оборачивание валков, подбор валков с измельчением. Измельченную массу транспортируют к сенажным башням или траншеям, закладывают, утрамбовывают и после заполнения герметизируют.

Заготовка силоса включает скашивание с измельчением и погрузкой, транспортировку и закладку массы в силосные траншеи.

Травяная мука готовится путем искусственного высушивания измельченной растительной массы на специальных агрегатах.

Наибольшее распространение в республике получили технологии уборки трав и силосных культур в виде сенажа и силоса. Применяется уборка трав на рассыпное сено с естественной сушкой массы в прокосах или валках. Однако общие потери питательных веществ при этом весьма значительны и составляют 30–40 %, а потери каротина – 70–90 %. Если вести заготовку рассыпного сена с применением плющения и активного вентилирования, сбор урожая повышается на 15–20 %, а потери каротина снижаются в 3–4 раза. При необходимости досушивания сена рекомендуется использовать вентиляционные установки.

Меньше затрат труда, особенно на транспортировку сена, требует технология его заготовки с прессованием.

При своевременной и качественной уборке сено является наиболее дешевым и высокопитательным кормом. Невысокая стоимость сена обусловлена тем, что заготовка его ведется на естественных и многолетних искусственных сенокосах. Хорошо подготовленное сено только в два раза уступает по питательности овсу и ячменю.

Агротехнические требования. Работа машин для заготовки кормов определяется биологическими особенностями убираемых растений, принятой технологией уборки и зоотехническими требованиями к качеству корма. Соотношение массы листьев, стеблей, цветов и семян, а также химический состав отдельных фракций изменяются в процессе роста. Для улучшения качества корма следует использовать оптимальные сроки уборки и хорошие условия консервирования, не допускать чрезмерно высокого содержания клетчатки и обусловленного этим недостаточного усвоения энергии питательных веществ. Благоприятными для уборки травосмесей, бобовых и злаковых культур считается время, когда содержание клетчатки в сухом веществе составляет от 22 до 26 %. Это время при средних климатических условиях ограничено максимум десятью днями.

Косилки должны обеспечивать ровный срез на высоте 6 см для естественных и 8 см для сеяных трав. Валки образуют при влажности травы 40–50 %, а копны и стога – при влажности массы 25 %, скирдуют сено при влажности 18 %. Прессование тюков ведут при влажности сена не более 20–22 %.

При сгребании, ворошении и оборачивании валков граблями-ворошилками и валкообразователями трава не должна загрязняться землей, общие потери массы не должны превышать 2 %, в том числе листьев – 1 %. Оборот валка должен быть полным, при сгребании формируемый валок должен быть прямолинейным, рыхлым, однородным по влажности и плотности.

При заготовке сенажа скошенную траву подвяливают и подбирают при влажности 50–55 % с измельчением на частицы длиной 20–30 мм.

Заготовку силоса производят при влажности растений 70–80 %, при этом длина резки должна составлять 40–50 мм.

2. Косилки

В зависимости от способа агрегатирования различают навесные и прицепные косилки, также они могут быть самоходными. По типу режущего аппарата могут быть с подпорным срезом (сегментнопальцевые) или для бесподпорного среза (роторные). При заготовке зеленой массы на подкормку используют роторные косилкиизмельчители.

Сегментно-пальцевые режущие аппараты. Наиболее распространенными аппаратами косилок подпорного резания являются сегментно-пальцевые, работающие при скоростях резания 1,5– 3,0 м/с. В зависимости от соотношения между шагом режущей, противорежущей части и ходом ножа различают режущие аппараты нормального, низкого и среднего резания.

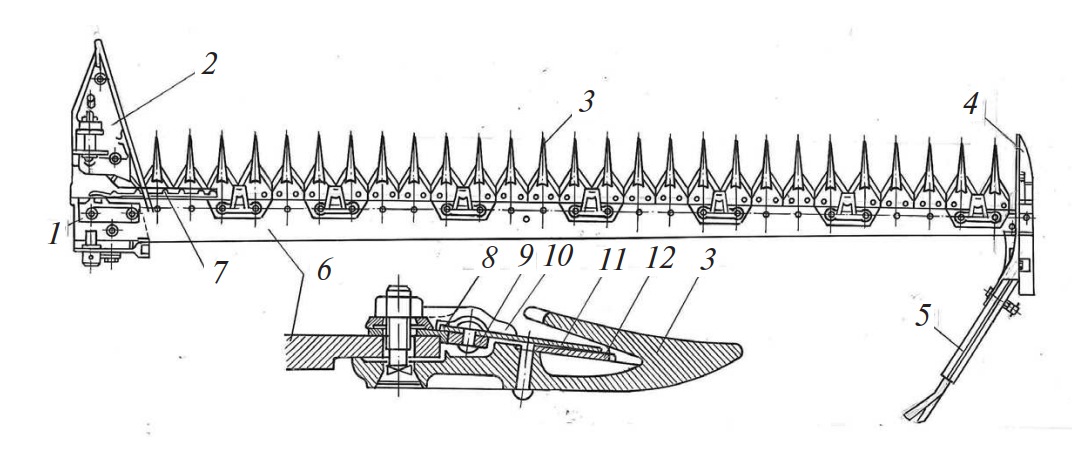

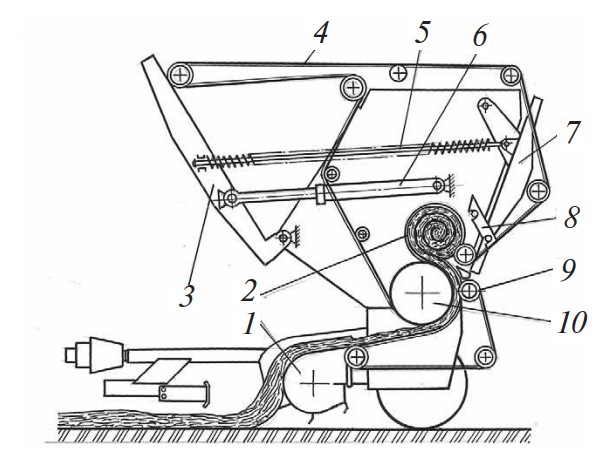

Сегментно-пальцевые режущие аппараты применяются на косилках различных типов, самоходных кормо- и зерноуборочных комбайнах. Основой режущего аппарата является пальцевый брус, представляющий собой стальную полосу переменного сечения (рис. 1). К нему болтами с потайными головками прикреплены пальцы. К пальцам приклепаны стальные противорежущие пластины (вкладыши). Кромки вкладышей могут иметь насечку, которая препятствует выскальзыванию стеблей при срезании.

Рис. 1. Режущий аппарат с разрезом по пальцу: 1 – направляющая головки ножа; 2 – башмак внутренний; 3 – палец; 4 – башмак наружный; 5 – доска полевая; 6 – пальцевый брус; 7 – головка ножа; 8 – пластина трения; 9 – спинка ножа; 10 – прижим ножа; 11 – сегмент ножа; 12 – вкладыш пальца

Нож, состоящий из спинки, головки и сегментов, размещается в пазах пальцев и движется в них возвратно-поступательно. Задней частью головки и сегментов нож лежит на пластинах трения, а передней частью – на вкладышах. Для плотного прилегания сегментов ножа к вкладышам к пальцевому брусу прикреплены прижимы, которые не позволяют ножу подниматься вверх.

Во время работы режущий аппарат скользит по почве на внутреннем и наружном башмаках, регулированием расположения которых устанавливают требуемую высоту среза растений. На внутреннем башмаке укреплены направляющие головки ножа, а также отводной пруток. К наружному башмаку шарнирно крепится полевая доска, отводящая срезанную массу.

Поверхность среза стеблей должна быть ровной, без заусенцев, для этого регулируют зазоры между сегментами ножа и противорежущими пластинами пальцев. Они должны быть по возможности меньше: в задней части сегмента не более 1,5 мм, в передней – 0,5 мм, иначе в месте среза будет происходить не сдвиг-срез, а затягивание стеблей в зазоры, что может привести к забиванию.

Навесная однобрусная косилка КС-2,1 (КС-Ф-2,1Б-4) предназначена для скашивания естественных и сеяных трав, а также для уборки бобовых культур. Режущий аппарат нормального резания. Стальные пальцы снабжены вкладышами с насечками для предотвращения скольжения массы при резании.

Режущий аппарат скользит по почве на наружном и внутреннем башмаках. Под башмаками расположены стальные полозки для установки режущего аппарата на требуемую высоту среза и для подъема его при работе на комковатой или каменистой почве. К наружному башмаку шарнирно прикреплена отводная доска, отгребающая срезанную траву влево.

Режущий аппарат присоединен к раме косилки тяговой штангой, которая позволяет наклонять пальцевый брус вперед или назад. Шпренгель удерживает режущий аппарат в рабочем положении. Изменением длины шпренгеля можно регулировать смещение наружного конца режущего аппарата.

Режущий аппарат приводится в действие от карданного вала трактора при помощи шкива-эксцентрика и клиноременной передачи.

Регулировки. Косилку навешивают по трехточечной схеме на трактора тягового класса 0,6–0,9. Режущий аппарат поднимают гидромеханизмом трактора. Внутренний башмак должен подниматься над почвой раньше, чем наружный, что регулируют рычагом. Давление режущего аппарата на почву регулируют натяжением пружины так, чтобы режущий аппарат не подпрыгивал и не отрывался от почвы. Чтобы отделить срезанную траву от несрезанной и очистить полосу для скольжения внутреннего башмака при последующем заезде, необходимо отрегулировать отгиб двух верхних прутков отводной доски в зависимости от состояния травостоя.

Режущий аппарат устанавливают так, чтобы нож и шатун составляли одну прямую линию, а наружный конец бруса был вынесен на 35–55 мм вперед относительно линии, проведенной параллельно оси задних колес трактора через носок крайнего внутреннего пальца. В крайних положениях ножа оси симметрии сегментов должны совпадать с осями симметрии пальцев. Этого достигают изменением длины шатуна. Подгибанием прижимов добиваются, чтобы передние концы сегментов соприкасались с противорежущими пластинами, а между задним концом сегментов и противорежущими пластинами был зазор 0,3–0,5 мм.

Высоту среза регулируют перестановкой башмаков по отверстиям.

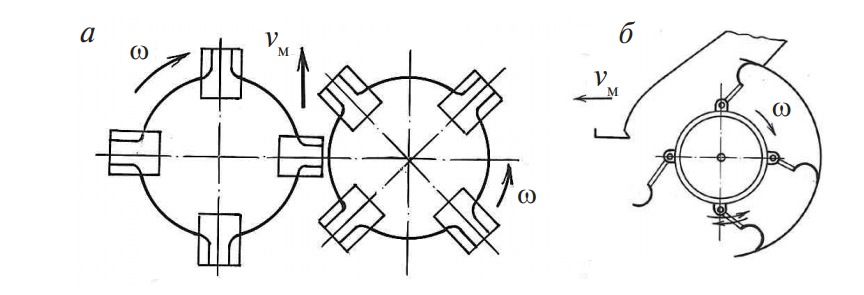

Аппараты бесподпорного резания (рис. 2) по конструкции могут быть ротационно-дисковыми или ротационно-барабанными. Они работают при скоростях резания 50–80 м/с.

Пластинчатые ножи ротационных косилок должны быть заточены, потому что тупые лезвия дают рваный срез и повреждают корневую систему растений. При этом косилка расходует на 20 % больше мощности на кошение. Должны быть заточены ножи и на валу ротационно-барабанных косилок-измельчителей. Конструкции машин предусматривают изменение высоты среза перестановкой щек и кронштейнов ходовых колес.

Рис. 2. Ротационный (а) и ротационно-барабанный (б) режущие аппараты

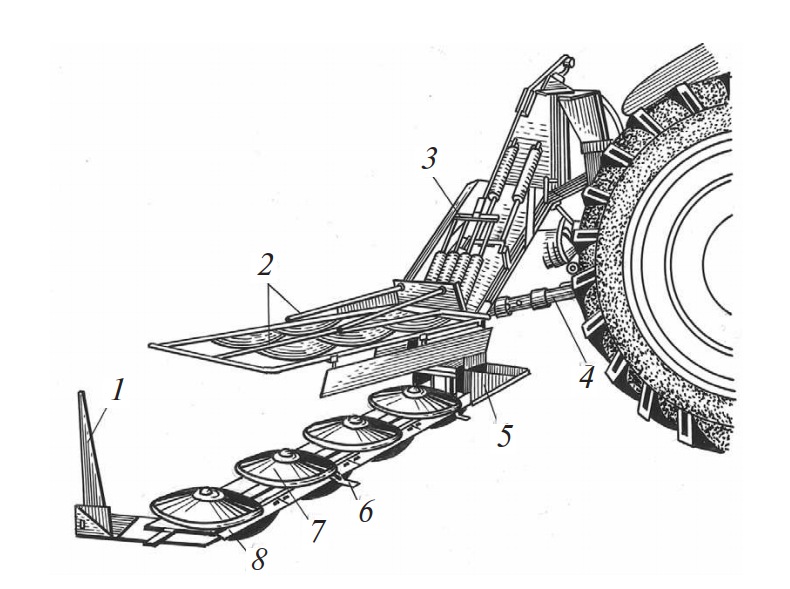

Ротационные навесные косилки КРН-2,1, КДН-210 (рис. 3) предназначены для скашивания высокоурожайных, в том числе и полеглых, сеяных и естественных трав на скоростях до 15 км/ч, с укладкой скошенной массы в прокос. Они могут быть использованы на сильно заросших участках, при скашивании грубостебельного травостоя и мелкого кустарника. Ширина захвата 2,1 м. Косилки агрегатируют с колесными тракторами тяговых классов 0,9 и 1,4.

Рис. 3. Ротационно-навесная косилка: 1 – полевой делитель; 2 – ограждение; 3 – подрамник с механизмом уравновешивания; 4 – тяговый предохранитель; 5 – башмак опорный; 6 – пластинчатый нож; 7 – ротор; 8 – брус режущего аппарата

Косилка состоит из рамы навески, присоединяемой к навесному устройству трактора. На правой стороне рамы навески имеется ось для крепления тягового предохранителя, удерживающего косилку в рабочем положении фиксатором с пружиной.

К раме навески шарнирно присоединен подрамник с механизмом уравновешивания, представляющий собой сварную конструкцию коробчатого сечения. Второй конец подрамника шарнирно соединен с цапфами режущего аппарата.

Давление режущего аппарата на почву ограничивается механизмом уравновешивания, который служит также для перевода косилки в транспортное положение. Последний состоит из гидроцилиндра, корпус которого шарнирно закреплен на раме навески, а шток связан с рычагом. К нему присоединены тяги с пружинами механизма, второй конец которого крепят к кронштейну режущего аппарата.

Шарнирное соединение звеньев механизма уравновешивания обеспечивает свободный поворот режущего аппарата в цапфах подрамника. В транспортном положении для переездов режущий аппарат фиксируется тягой.

Технологический процесс работы косилки заключается в следующем. Стебли срезаются пластинчатыми ножами, шарнирно закрепленными на роторах, которые вращаются навстречу друг другу со скоростью 65 м/с. Ножи срезают траву по принципу безопорного резания, подхватывают ее и выносят из зоны резания, перемещая над брусом. Траектории ножей соседних роторов пересекаются, благодаря чему срез происходит без огрехов.

Скошенная масса полевым делителем укладывается в прокос и освобождает место для прохождения колес трактора при следующем проезде.

Регулировки. Давление башмаков на почву устанавливают, регулируя механизм уравновешивания. Натяжение пружин механизма уравновешивания должно быть таким, чтобы сила давления внешнего башмака на почву составляла 100–200 Н, внутреннего – 300–700 Н. Натяжение пружин изменяют винтами.

Режущий аппарат в рабочем положении должен располагаться параллельно поверхности поля и опираться на башмаки. Высоту среза изменяют, наклоняя режущий аппарат вперед по ходу движения в пределах до 7°. Наклон режущего аппарата регулируют изменением длины верхней тяги навесной системы трактора.

Поломки режущего аппарата при встрече с препятствием предотвращает тяговый предохранитель, который должен срабатывать при усилии 3 кН, приложенном посередине режущего аппарата. Тяговый предохранитель регулируется изменением силы сжатия пружины.

Роторная навесная косилка Л-501 предназначена для скашивания травы и укладки ее в прокос на полях и лугах, очищенных от камней и твердых предметов. Косилка агрегатируется с тракторами класса 0,9–1,4. Состоит из рамы, навески, механизма привода, двух роторов с ножами, гидроцилиндра, предохранительного фартука с каркасом и демпфирующего устройства. Роторы связаны между собой и с механизмом привода посредством клиноременных передач. Осуществляемый косилкой технологический процесс работы аналогичен описанному для машины КРН-2,1.

Ротационно-барабанная косилка-измельчитель КИР-1,5 предназначена для уборки трав на силос или при непосредственном скармливании убранной массы животным, подбора скошенных растений из валков с одновременным измельчением, а также уборки ботвы картофеля и сахарной свеклы. Состоит из рамы, измельчающего барабана, переднего щита, колесного хода, направителя с удлинителем и козырьком, а также механизма привода (рис. 4).

Рис. 4. Косилка-измельчитель КИР-1,5: 1 – измельчающий барабан; 2 – передний щит; 3 – механизм привода; 4 – направитель; 5 – верхний кожух; 6 – козырек

Технологический процесс работы состоит в следующем. При движении косилки передний щит с противорежущими ножами наклоняет растения вперед. Шарнирно закрепленные ножи барабана, встречая при движении стебли растений, скашивают, измельчают и выбрасывают массу в направитель. Измельченная масса с помощью козырька направляется в транспортное средство. При помощи опорных колес раму машины устанавливают так, чтобы вал барабана располагался параллельно поверхности поля, а молотковые ножи не задевали почву.

Полунавесная роторная косилка-измельчитель «Полесье-1500» (КИН-Ф-1500 «ПАЛЕССЕ СН15») предназначена для кошения трав на зеленый корм и кукурузы высотой до 2 м с измельчением и погрузкой в транспортные средства. Может быть использована для скашивания ботвы картофеля. Агрегатируется с тракторами класса 1,4. Пропускная способность машины составляет 4,5 кг/с при длине резки 10–200 мм.

Косилка состоит из рамы с двумя пневматическими колесами, ротора, ускорителя выброса, силосопровода и механизма привода (рис. 5). Ротор ножевой секции косилки имеет Г-образные ножи. Ускоритель выброса обеспечивает доизмельчение растительной массы и снижение потребности в транспортных средствах.

Рис. 5. Косилка-измельчитель «Полесье-1500»: а – общий вид; б – схема техпроцесса при уборке трав; в – схема техпроцесса при уборке ботвы картофеля; 1 – ускоритель выброса; 2 – силосопровод; 3 – приводной ремень; 4 – серьга; 5 – контрпривод; 6 – рама; 7 – опора; 8 – редуктор; 9 – ротор; 10 – устройство для наклона стеблей; 11 – корпус; 12 – заслонка

Самоходные косилки. Среди косилок наиболее производительными являются самоходные машины, обеспечивающие одновременно срезание стеблестоя, плющение массы и укладку ее в валок. Косилки имеют жатку с мотовилом, режущим аппаратом и шнеком. При необходимости срезанная масса пропускается между плющильными вальцами. Это обеспечивает равномерное высыхание листьев и стеблей.

Косилка-плющилка ротационная КПР-6 агрегатируется с универсальным энергосредством (УЭС) «Полесье-250». Предназначена для кошения трав с одновременным разрушением стеблей скошенных растений и укладкой их в одинарный или сдвоенный валок. Косилка состоит из рамы с навеской и шарнирно закрепленных на ней правой и левой секций с технологическим оборудованием (рис. 6).

В процессе движения косилки ограждение наклоняет стебли, ротационный режущий аппарат срезает растения, производит предварительное сужение потока скошенной массы и подает ее в зону работы бильного устройства. Устройство бильное переламывает и расщепляет стебли растений и подает массу на валкообразователь, который укладывает ее в одинарный (положение I) или сдвоенный (положение II) валок в зависимости от положения направляющего закрылка.

Рис. 6. Технологическая схема работы косилки-плющилки КПР-6: а – вид сбоку; б – вид сверху; 1 – ограждение; 2 – валкообразователь; 3 – закрылок; 4 – бильное устройство; 5 – режущий аппарат

Режущий аппарат каждой секции косилки-плющилки представляет собой цилиндрический редуктор, выполненный в виде плоского коробчатого бруса. Сверху установлены шесть штампованных роторов, повернутых относительно друг друга на угол 90°. Данная схема позволяет производить предварительное сужение потока скошенной массы. С каждой стороны на двух крайних роторах установлены подающие барабаны. Режущий аппарат опирается снизу на съемные лыжи и шарнирно прикреплен к раме.

Бильное устройство представляет собой вал с шарнирно закрепленными V-образными бичами, отклонение которых ограничивается резиновыми демпферами. Бичи расположены на валу по двум винтовым линиям с разворотом на 180° и осевым смещением на половину шага, что обеспечивает равномерное перекрытие бичами всей зоны прохода массы.

Привод рабочих органов осуществляется от вала отбора мощности через центральный конический редуктор и ременную передачу. Режущие аппараты приводятся от центрального вала контрпривода через карданные валы и конические редукторы секций. Привод бильного устройства осуществляется от центрального конического редуктора через ременные передачи и карданные валы.

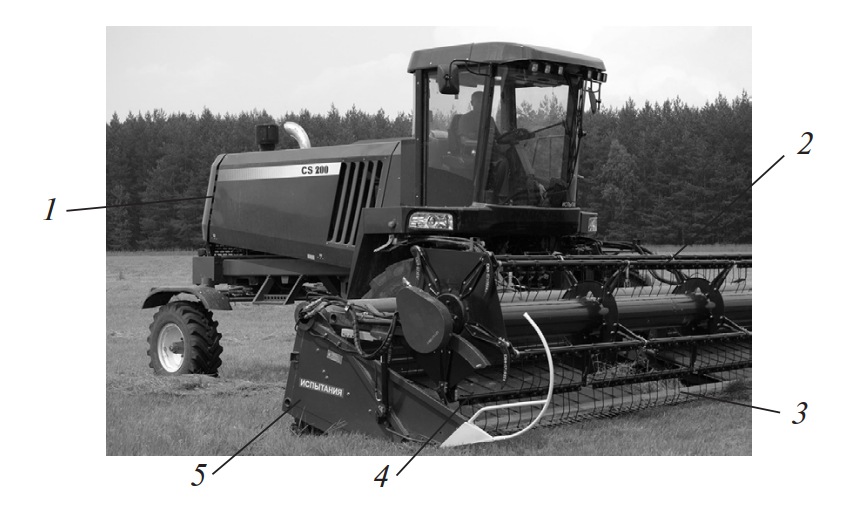

Самоходная косилка КС-200 «ПАЛЕССЕ GS200». Использование самоходной косилки «ПАЛЕССЕ CS200» позволяет эффективно решать задачи раздельной уборки зерновых колосовых, зернобобовых, крупяных культур, а также заготовки кормов из трав. Косилка с валковой транспортерной жаткой (захватом 9,2 м) обеспечивает скашивание растений и их укладку в центральный, левосторонний или правосторонний валок, может с двух проходов формировать сдвоенный валок шириной до 4 м. Для кошения трав, кроме валковой жатки, предусмотрена возможность работы с 4-метровой роторной жаткой.

Просторная кабина самоходного шасси оснащена кондиционером, комфортабельным рабочим креслом на пневматической подвеске, дополнительным сиденьем, удобным пультом управления и терминалом бортового компьютера. Оператор из кабины устанавливает высоту среза, управляет изменением скорости движения ножей режущего аппарата, скорости и направления движения транспортерных лент.

Высокая энергонасыщенность (двигатель мощностью 147 кВт/200 л. с.) и скоростной режущий аппарат обеспечивают высокопроизводительную работу самоходной косилки на скашивании различных культур.

Косилка состоит из самоходной части, жатки для скашивания трав и дополнительного оборудования (рис. 7). На самоходной части установлены двигатель, кабина. Самоходная часть состоит из рамы, ведущего и управляемого мостов, двигателя, трансмиссии, механизма привода рабочих органов, гидро- и электрооборудования.

Рис. 7. Основные узлы самоходной косилки: 1 – самоходная часть; 2 – мотовило; 3 – режущий аппарат; 4 – транспортер; 5 – жатка

Технологический процесс работы косилки осуществляется следующим образом. При движении машины мотовило подводит растения к режущему аппарату, срезанная масса сбрасывается на транспортер и укладывается на почву в валок.

Регулировки. Давление башмаков жатки на почву должно составлять 900–1500 Н. Оно регулируется поддерживающими пружинами. В режущем аппарате регулируют зазор между противорежущими пластинами и сегментами. Высота среза травы изменяется установкой фиксатора на кронштейнах башмаков жатки. При работе на неровной или каменистой почве необходимо увеличить высоту расположения пальцевого бруса относительно почвы.

У косилок с использованием в приводе ножа механизма качающейся шайбы особое внимание следует обратить на регулировку подшипников наклонной шайбы привода ножа: важно не допустить биения вала-колебателя, что обычно приводит к поломке пластины опоры вала. В крайних положениях ножа середины сегментов должны совпадать с серединами пальцев.

Положение мотовила и шнека жаток регулируют для равномерной подачи массы в плющильные вальцы. Регулировка давления плющильных вальцов осуществляется натяжением пружин в зависимости от вида и урожайности трав. Качество плющения проверяют в поле, начиная с минимального давления.

Регулировку наклона зубьев граблин производят поворотом беговой дорожки вокруг оси мотовила в продолговатых отверстиях боковины жатки. Одну из граблин устанавливают над режущим аппаратом и поворотом беговой дорожки, зубья этой граблины устанавливают вертикально или немного назад. При высокой урожайности трав зазор между шнеком и днищем жатки увеличивают с помощью установочных тяг, а при малой – уменьшают.

Регулировку ширины валка производят в зависимости от способа уборки и машины, которая будет подбирать эти валки. При уборке на сено формируются валки шириной до 1,5 м, чтобы ускорить их просушивание. Высокие узкие валки формируют в пасмурную погоду. Регулируют ширину валка перестановкой боковых щитков валкообразователя.

3. Грабли

Важной технологической операцией в заготовке высококачественных травянистых кормов является сушка скошенной массы. После скашивания зеленой массы начинаются интенсивные процессы испарения, при которых в первую очередь теряются легкорастворимые углеводы клеточного сока. Данный процесс прекращается, когда доля сухого вещества достигает 80 %. Однако чем дольше скошенная масса остается на поле, тем выше потери и вероятность вымывания питательных веществ в случае осадков. Быстрое подсушивание и сбор массы в валки технически осуществимы за счет ее широкой раскладки при скашивании, переворачивании, ворошении и последующем сгребании. Для этих целей используются роторные грабли различных конструкций.

Роторные грабли-ворошилки ГВЦ-3 отличаются простотой конструкции и надежностью работы. Они имеют активные роторы с пружинными зубьями (рис. 8). Передача движения на роторы осуществляется от вала отбора мощности через промежуточные карданные или ременные передачи. При работе секции граблей опираются на колеса, и зубья поочередно входят в обрабатываемую массу, обеспечивая ее активное ворошение.

Рис. 8. Схема рабочего процесса роторных граблей: 1 – обод; 2 – пружинный зуб; 3 – нижний палец; 4 – верхний палец

При работе вращение от ВОМ трактора передается роторам рабочих секций, которые вращаются навстречу. Грабли работают в режиме сгребания в валки и режиме ворошения, для чего изменяется положение пружинных пальцев (граблин). При работе в режиме ворошения валкообразователи снимают.

Рама представляет собой сварную конструкцию, на которую устанавливаются рабочие секции, прицеп, вал приводной, шкив натяжной, опора, ограждение, кожух, кронштейны.

Рабочая секция правого и левого исполнений состоит из ротора, опорного колеса, фиксатора колеса и ворошителей. Ротор представляет собой сварную конструкцию из труб, на которые приварены пластины с ворошителями. На верхней части ротора имеется шкив для приводного ремня. На оси ротора крепится опорное колесо.

Регулировка наклона ворошилки относительно поверхности поля осуществляется при помощи центральной тяги навески трактора.

Высота расположения ворошилки регулируется перестановкой фиксаторов колес в месте крепления кронштейна опорного колеса к рабочей секции.

Высоту и наклон ворошилки устанавливают такими, чтобы граблины сгребали траву, не задевая почву. В этом случае нагрузка на пальцы является минимальной и исключается попадание в траву земли и камней.

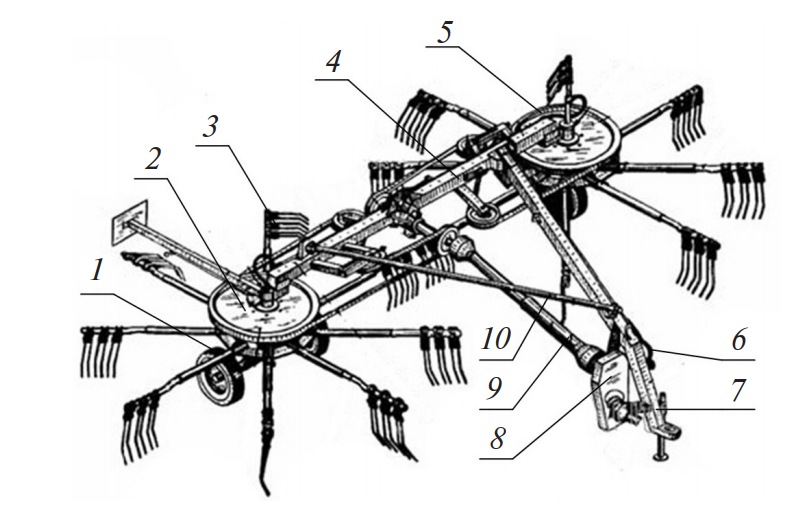

Роторные грабли ГВР-630 с поворотными граблинами предназначены для сгребания сена в валки, ворошения травы в прокосах, оборачивания валков и разбрасывания травы из валков.

Грабли состоят из левого и правого роторов, соединенных поперечиной, сницы, растяжки и граблин (рис. 9). Роторы приводятся в действие от ВОМ трактора через карданную передачу и двухскоростной цилиндрический и конические редукторы. На диске ротора крепится восемь граблин.

Рис. 9. Роторные грабли-ворошилка-вспушиватель ГВР-630: 1 – колесо; 2, 5 – левый, правый роторы; 3 – граблина; 4 – поперечный брус; 6 – гидросистема; 7 – сница; 8 – редуктор; 9 – карданная передача; 10 – растяжка

При вращении ротора ролик кривошипа, перемещаясь по направляющим профильным дорожкам, обеспечивает поворот граблин от вертикального положения до горизонтального и обратно. Пальцы граблин в зонах нахождения растительной массы опускаются на поверхность поля и сгребают траву к центру, а в нужный момент поднимаются вверх и выходят из соприкосновения с валком. Щитки при этом формируют валок. Для оборачивания валка по нему направляют правый ротор, который перемещает его к центру и переворачивает. Ворошение травы осуществляют за счет увеличения частоты вращения роторов и изменения момента перевода граблин в горизонтальное положение.

Механизм управления граблинами герметично закрыт головкой, а стальные направляющие ролики перемещаются в масляной ванне. Каждое несущее плечо граблины установлено на двух подшипниках, расстояние между которыми обеспечивает достаточную прочность конструкции. Подобное устройство опоры граблин гасит образующийся момент сил и смягчает вертикальные нагрузки. Это позволяет защитить направляющие ролики и ограничить их задачи функцией управления положением граблин.

Специальная тандемная конструкция опорных колес с их смещением в стороны позволяет граблям хорошо копировать поверхность почвы и подбирать растительную массу без потерь. Кроме того, колеса выполнены качающимися вокруг вертикальной оси, что позволяет машине на поворотах следовать точно за трактором и избежать проволакивания колес по поверхности поля. Данная система получила название «контурное шасси».

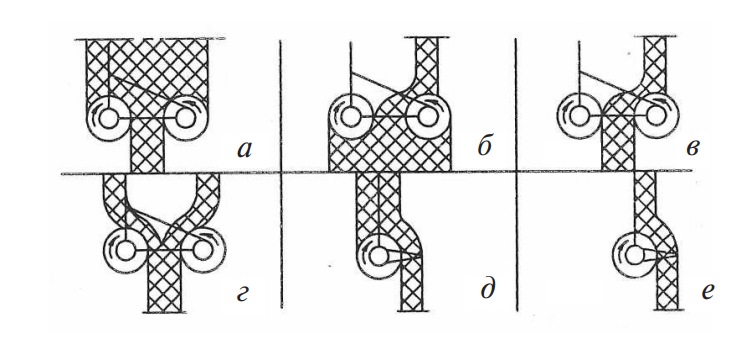

При работе граблей-валкообразователей возможны различные варианты образования валков (рис. 10). Ширина валка может варьировать от 1,15 до 1,95 м.

Рис. 10. Технологические операции, выполняемые машиной ГВР-630: а – сгребание из прокосов в валки; б – ворошение в прокосах, разброс валков; в – оборачивание валков; г – сдваивание валков; д – сгребание в валок одним ротором; е – оборачивание валка одним ротором

Работа валкователя должна согласовываться с уборочными машинами, следующими за ними в технологической цепочке.

Колесно-пальцевые грабли ГВК-6,0А и их современные аналоги (Л-503, зарубежные модели) представляют собой агрегат из одинаковых по устройству левой и правой секций, рамы сцепки с двумя центральными рабочими пальцевыми колесами (рис. 11). Грабли работают в агрегате с любым колесным трактором. Предварительно их настраивают на выполнение требуемой операции (ворошение прокосов или сгребание скошенной травы в валки двумя секциями, сгребание одной секцией или оборачивание валков, ворошение одной секцией).

Рис. 11. Колесно-пальцевые грабли-валкообразователи ГВК-6,0А: 1, 7, 10 – левая, средняя, правая секции; 2 – рама секции; 3 – опорное колесо; 4, 6 – передний, задний брусья; 5 – опорная труба; 8 – сцепка; 9 – рабочее колесо; 11 – механизм подъема рабочих колес; I и II – схемы работы при сгребании в валок и ворошении

Устройство левой и правой секций одинаково. Каждая секция состоит из рамы, опорной трубы, переднего и заднего брусьев, трех опорных пневматических колес, шести пальцевых рабочих колес с пружинами, механизма подъема с трубой и рукояткой. Правая и левая секции могут работать раздельно. Кроме того, колеснопальцевые грабли могут иметь еще центральную секцию из нескольких роторов.

При движении граблей по прокосу пальцевые колеса вращаются от сцепления с массой. Благодаря расположению пальцевых колес под углом к направлению движения и вращению их сено перемещается перпендикулярно плоскости колес. Захваченное сено первым колесом перемещается на величину захвата колеса. Затем оно подхватывается вторым, третьим и т. д. колесами. Таким образом, после прохода всех колес образуется валок. При ворошении за счет поворота секции граблей положение колес изменяется и при движении по прокосу сено вспушивается. При движении одной секции по валку последний сдвигается в сторону и оборачивается.

Рабочими органами граблей являются пальцевые колеса. На каждой секции установлено по шесть таких колес. Два аналогичных колеса установлены и на задней поперечной трубе рамы сцепки для проворачивания массы по центру прохода граблей.

Пальцевое колесо состоит из каркаса (представляющего собой сварной комплект из обода, шести спиц, втулки и шести секторов), пружинных пальцев наружных и внутренних, а также из сварной изогнутой оси с приваренными кронштейнами с отверстиями для крепления пружин и упором для ограничения вертикального хода рабочих колес. Во втулку сварного каркаса колеса вставлены две капроновые втулки. Пружинные пальцы крепятся к секторам каркаса болтами и специальными прижимными шайбами.

Регулировки. После установки граблей на выполнение соответствующей операции до выезда в поле производят регулировку давления рабочих колес на почву после опускания в рабочее положение натяжением пружин так, чтобы пальцы колес не зарывались в землю. Хомут первого по ходу колеса на переднем конце трубы механизма подъема закрепляют так, чтобы в момент отрыва колеса от земли пружинными весами они показывали 30 Н, второго – 40, третьего – 50, четвертого – 60, пятого – 70, шестого – 80. Усилие отрыва от земли центральных колес должно быть около 40 Н.

Ширину образуемого валка регулируют путем изменения длины задней и передних растяжек.

4. Пресс-подборщики

Один из прогрессивных способов заготовки грубых кормов – прессование в тюки и рулоны. При применении этой технологии значительно повышается сохранность массы, снижаются расходы на транспортировку и хранение корма. Для заготовки прессованных кормов используют пресс-подборщики.

По форме образуемых тюков пресс-подборщики делятся на два типа:

- поршневые – для образования прямоугольных тюков или кип (отличаются повышенной плотностью прессования – 150–200 кг/м3);

- рулонные – для формирования цилиндрических рулонов.

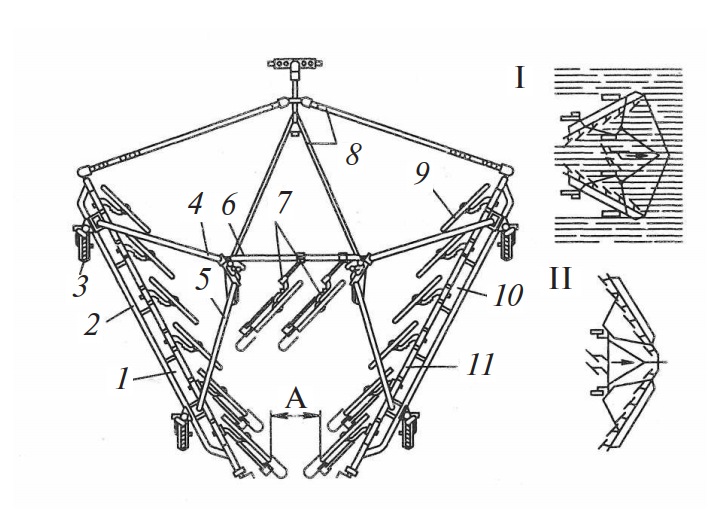

Рулонные пресс-подборщики получили наибольшее распространение. Современные конструкции рулонных пресс-подборщиков можно разделить на две группы: с постоянным объемом прессовальной камеры и с прессовальными камерами переменного объема.

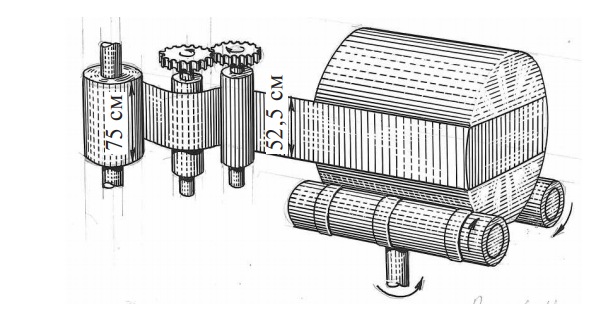

Пресс-подборщики с постоянным объемом прессовальной камеры имеют камеру прессования, образованную замкнутым цепочноскалочным транспортером или стальными вальцами. Получаемые рулоны имеют более рыхлую сердцевину и плотные наружные слои. Это благоприятствует досушиванию рулонов активным вентилированием. Основными недостатками данной схемы являются большие потери вследствие перетирания массы при прессовании и значительная энерогоемкость процесса, поскольку сжимается весь объем материала, находящийся в прессовальной камере, а не подаваемый слой сена, как у пресс-подборщиков других схем.

Рулонные пресс-подборщики с цепочно-скалочным прессующим механизмом ПР-Ф-110/145/180 предназначены для подбора и прессования в рулоны скошенных грубых кормов и соломы. Прессподборщики ПР-Ф-110 и ПР-Ф-145 кроме перечисленных операций выполняют также качественное прессование в рулоны льна с равномерной укладкой льнотресты, что обеспечивает возможность их дальнейшей переработки на льнозаводах.

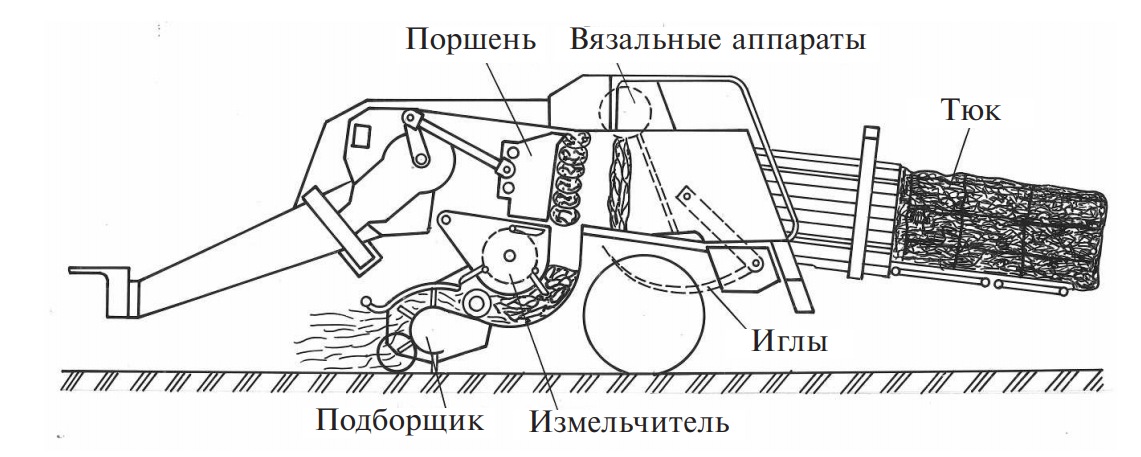

Пресс-подборщик состоит из лобовины, подборщика, основания камеры с колесным ходом, камеры прессования, прессующего механизма, обвязывающего аппарата, механизмов привода, гидросистемы и электрооборудования (рис. 12). Дополнительное приспособление для прессования льна представляет собой четыре дополнительные стенки, закрепляемые на внутренних боковых поверхностях камеры прессования с целью ее сужения до 1 м.

Рис. 12. Технологическая схема работы пресс-подборщика с постоянным объемом камеры прессования: а – сцепочно-скалочный прессующий механизм; б – вальцевый прессующий механизм; 1 – подборщик; 2 – прижимная решетка; 3 – указатель плотности прессования; 4 – гидроцилиндр; 5 – задняя камера; 6 – механизм прессования; 7 – рамка; 8 – барабан; 9 – прессовальная камера

Пресс-подборщик работает следующим образом. При поступательном движении в агрегате с трактором масса из валка поднимается подборщиком и подается в прессовальную камеру, где посредством барабана и механизма прессования закручивается в рулон. Обвязывание рулона и обрезка шпагата происходят автоматически при остановленном агрегате с включенным ВОМ трактора. После обмотки рулона шпагатом открывается задняя камера, и рулон выкатывается назад по рамке. Закрытие камеры прессования после выгрузки рулона осуществляется автоматически.

За счет использования в конструкции пресс-подборщиков прессовальных камер закрытого типа практически исключены потери от просыпания материала, что позволяет производить подбор и прессование скошенной хлебной массы с последующим обмолотом на стационарных токах.

Диаметры прессуемых рулонов составляют 1100, 1450 и 1800 мм. Все модификации пресс-подборщиков могут снабжаться электронной системой слежения за ходом технологического процесса и автоматической обвязкой рулонов шпагатом.

Дальнейшее совершенствование рулонных пресс-подборщиков направлено на обеспечение одинаковой плотности тюка по всему диаметру. Для обвязывания тюка наряду со шпагатом на многих зарубежных машинах используется сетка или пленка. Обвязочная сетка изготовлена из полиэфирной пленки высокого давления, которая с помощью специального приспособления оборачивается вокруг тюка по всей его ширине до четырех раз. Существуют также пресс-подборщики с возможностью обвязки рулонов синтетической пленкой. Имеется два варианта обвязки пленкой: пленка толщиной 0,08 мм один раз с четвертью оборачивается вокруг рулона и затягивается шпагатом; пленка толщиной 0,025 мм три раза оборачивается вокруг рулона, а свободный конец закрепляется на рулоне.

Рулонные пресс-подборщики с переменным объемом камеры прессования закручивают массу в рулоны за счет действия прессующих ремней. Основными узлами и механизмами пресса являются карданная передача с редуктором, подборщик с механизмом подъема, прессующие ремни с роликами и рамкой, клапан, барабан, транспортер, колесный ход со сницей и обвязывающий аппарат (рис. 13). Привод осуществляется от ВОМ карданной передачей к редуктору и на рабочие органы пресс-подборщика.

Рис. 13. Схема пресс-подборщика с переменным объемом камеры прессования: 1 – подборщик; 2 – формируемый рулон; 3 – рамка; 4 – прессующий ремень; 5 – подпружиненная штанга; 6 – гидроцилиндр; 7 – задний клапан; 8 – защелка; 9 – транспортер; 10 – барабан

Транспортер предназначен для предварительного уплотнения прессуемой массы и подачи ее в прессовальную камеру.

Барабан служит для привода прессующих ремней, выполняющих основную операцию – прессование массы в рулоны.

Обвязывающий аппарат предназначен для автоматической обвязки рулонов шпагатом. Он состоит из механизма привода с муфтой включения, иглы, кассет, механизма обрезки шпагата и рычага открывания защелки с механизмом повторной обвязки.

Гидросистема состоит из гидроцилиндра натяжения, клапана с манометром, пневмогидроаккумулятора и гидроцилиндра подъема подборщика. Сигнализация питается от электрооборудования трактора и служит для передачи звукового сигнала трактористу о начале обвязки рулона шпагатом.

На загоне перед началом работы включают обвязывающий аппарат и проверяют его работу поворачиванием механизмов прессподборщика на малых оборотах вала отбора мощности трактора. При движении агрегата вдоль валка подборщик пальцами подхватывает массу и направляет ее на транспортер под прессующие ремни, которые вместе с валиком и барабаном уплотняют массу и подают в петлю, образующую рулон. Когда рулон достигает заданного размера, включается обматывающий аппарат.

Обвязывание рулона шпагатом производят при остановленном агрегате. После обмотки рулона защелка, удерживающая клапан, открывается, клапан пружинами штанги поднимается вверх, и рулон выбрасывается на землю. Затем гидроцилиндры автоматически возвращают натяжную рамку в исходное положение, натягивая прессующие рамки, и штангой закрывают клапан. Агрегат снова двигается вдоль валка.

При работе пресс-подборщиков следят за чистотой подбора сена из валков, работой вязального и обвязывающего аппаратов.

Регулировки. Плотностьпрессования (впределах 100–120 кг/м3) обеспечивается установкой маховичка клапана. При максимальной плотности прессования показания манометра не должны превышать 4–5 МПа (40–50 кгс/см2). Давление воздуха в пневмогидроакуумуляторе должно быть 0,8–0,9 МПа (6–8 кгс/см2).

Регулировку диаметра рулона от 500 до 1500 мм производят поворотом сектора включения, закрепленного на левой балке натяжной рамки. При повороте сектора вправо (по часовой стрелке) диаметр рулона уменьшается, а при повороте влево (против часовой стрелки) – увеличивается.

Положение подборщика регулируют по высоте так, чтобы расстояние от концов пружинных зубьев до почвы составило 20–25 мм. В обвязывающем аппарате добиваются того, чтобы длина свисающего с конца иглы шпагата была 300–400 мм. В крайнем нижнем положении иглы расстояние от стенки прессовальной камеры до отверстия на конце иглы для выхода шпагата должно быть 220–270 мм. Регулировку производят изменением длины тяги в механизме привода иглы.

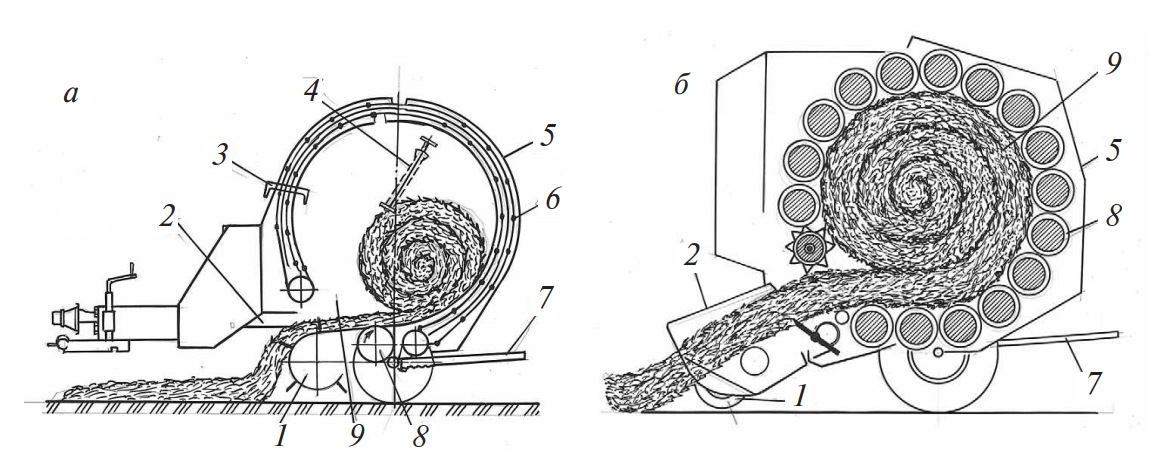

Упаковка рулонов. Все большее распространение находит технология заготовки кормов в рулонах с герметичной упаковкой в пленку (рис. 14). Процесс работы упаковщика заключается в одновременном вращении рулона вокруг горизонтальной и вертикальной осей. При этом подаваемая из рулона пленка растягивается и плотно оборачивается вокруг рулона. Закрепление пленки происходит после окончания процесса обматывания.

Рис. 14. Схема устройства для герметичной упаковки рулонов в пленку

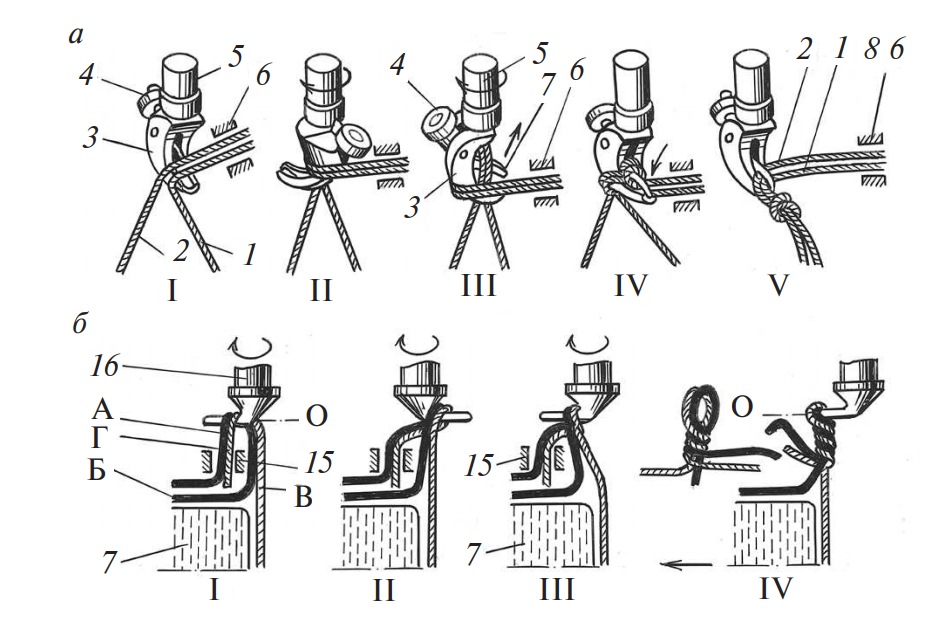

Пресс-подборщики для образования прямоугольных тюков применяются в технологиях заготовки прессованных сена и соломы. Основными узлами и механизмами пресс-подборщика являются главная карданная передача с редуктором главной передачи, прессовальная камера с поршнем и шатуном, подборщик с прижимной решеткой, копирующим колесом и механизмом подъема подборщика, механизм упаковщиков, колесный ход, сница, маховик и вязальный аппарат. При движении агрегата пружинные пальцы подборщика подбирают массу из валка и подают в камеру упаковщиков.

Передний и задний упаковщики работают поочередно и передают массу в прессовальную камеру во время холостого хода поршня. При рабочем ходе поршня передний упаковщик выходит из прессовальной камеры. К поршню прикреплен нож-отсекатель, а к прессовальной камере – противорежущий нож, отделяющие подаваемые порции. Когда длина формируемого тюка увеличивается, шпагат вытягивается из мотка и охватывает тюк с трех сторон: сверху, сбоку (между уже связанным и вновь формируемым тюком) и снизу. Формируемый тюк при движении на выход из прессовальной камеры проворачивает мерительное колесо, которое поднимает дугу мерителя в нужный момент и освобождает собачку муфты включения вязального аппарата. В работе вязального аппарата различают следующие последовательные рабочие фазы:

- зажатый в шнуроуловителе шпагат охватывает тюк при его дальнейшем продвижении вперед с трех сторон;

- игла доставляет шпагат к вязальному аппарату и охватывает тем самым четвертую сторону тюка;

- прижим шпагата обеспечивает определенное положение шпагата перед клювом узловязателя: шнуроуловитель поворачивается, защемляя оба конца шпагата; остаток шнура от предыдущей увязки выпадает из шнуроуловителя; клюв узловязателя поворачивается, игла возвращается в исходное положение;

- клюв узловязателя полностью открывается и захватывает оба конца шнура, зажатые в шнуроуловителе. Шнуроуловитель при этом поворачивается;

- поворот клюва узловязателя закончен, и вследствие его закрытия языком узловязателя зажаты оба конца шпагата. Поворот узловязателя закончен. Узловязатель начинает отход в исходное положение;

- оба конца шпагата обрезаются с помощью ножа, закрепленного на узловязателе;

- образование узла происходит вследствие перехлеста петли шпагата вокруг клюва узловязателя. Язык узловязателя удерживает захваченные концы шнура, в то время как узловязатель стягивает петлю шнура с клюва;

- узел завязан. Зажатые языком узловязателя концы шнура выпадают. Процесс вязки начинается снова;

- при движении тюка на выход узлы сдергиваются с крючка, и тюк оказывается перевязанным вдоль длинной стороны. Поступающими в прессовальную камеру порциями сена тюк выталкивается из камеры на лоток, а затем падает на землю.

При использовании пресс-подборщиков типа ПС-1,6, ППЛ-Ф-1,6 (рис. 15) плотность прессования в зависимости от влажности массы находится в пределах 150–200 кг/м3. Добиваются этого поджатием (увеличение плотности) или ослаблением (уменьшение плотности) пружин винтовым устройством, установленным в конце прессовальной камеры. Изменение длины тюка от 600 до 1000 мм производят перемещением хомутика по дуге мерителя в механизме включения вязального аппарата. Для получения тюка необходимой длины совмещают нижнюю кромку хомутика с соответствующей риской на дуге.

Рис. 15. Пресс-подборщик ППЛ-Ф-1,6: а – схема рабочего процесса: 1 – сница; 2 – шатун; 3 – подборщик; 4 – опорное колесо; 5 – упаковщики; 6 – тюк; 7 – прессовальная камера; 8 – поршень; 9 – главный редуктор; 10 – маховик; 11 – обгонная роликовая и предохранительная муфта; б – прессовальная камера с вязальным аппаратом; в – схема процесса обвязки тюка: 1 – прессовальная камера; 2 – поршень; 3 – шатун; 4 – кассета проволоки; 5 – проволока или шпагат; 6 – иглы; 7 – тюк; 8 – винтовое устройство; 9 – мерительное колесо; 10 – палец; 11 – рычаг включения; 12 – собачка; 13 – муфта; 14 – вал; 15 – зажимной нож; 16 – крючок-вязатель; 17 – направляющая проволоки; 18 – пазообразователь; 19 – палец направляющей; А, Б, В – ветви проволоки: I – исходное положение; II – формирование тюка; III – обвязка тюка

Схема процесса вязки узла проволоки и шпагата показана на рисунке 5.16.

Рис. 16. Схема процесса вязки узла пресс-подборщика ППЛ-Ф-1,6: а – схема процесса вязки узла шпагата: I – укладка шпагата на крючок; II – образование петли, III – вход концов шпагата в открытый зев; IV – зажатие шпагата и стягивание узла с подвижной челюсти; V – затягивание узла; 1 и 2 – ветви шпагата; 3 – неподвижная челюсть; 4 – ролик; 5 – крючок-вязатель; 6 – зажим; 7 – подвижная челюсть; 8 – ветвь шпагата для следующего тюка; б – схема процесса вязки узла проволоки: А, Б, В, Г – ветви проволоки: I – перегиб и удержание проволоки; II – образование петли; III – образование узла двойной скрутки; IV – снятие узла с крючка; О–О – плоскость вращения крючка-вязателя (остальные обозначения те же, что в позиции а)

Регулировки. При настройке вязального аппарата регулируют тормоз аппарата, силу сжатия зажимных дисков, усилие зажатия челюсти клюва. Кроме того, обращают внимание на согласованность хода игл и поршня (в момент совмещения носика иглы с верхней кромкой пазообразователя крайнее ребро поршня должно подходить к носикам игл или заходить за них не более чем на 30 мм). Зазор между роликами игл и кромкой прижимного диска должен быть 0–2 мм, а зазор между корпусом секции и плоскостью иглы в момент прохода игл в зоне секции не должен превышать

3 мм. При проходе игл к крайнему верхнему положению ролик иглы должен заходить за нижнюю плоскость прижимного диска на 5–10 мм. Упор муфты включения должен опускаться ниже собачки на 1–3 мм, а при выключении вязального аппарата – перекрывать собачку на 6–10 мм.

Зазор между подвижным ножом поршня и неподвижным ножом прессовальной камеры должен быть 0,4–2,0 мм. После достижения нормального зазора прижимают нож винтами к внутренним торцам футорок и затягивают гайками.

При мощности валка 2–4 кг на 1 м зубья переднего упаковщика по высоте устанавливают на третье и шестое сверху отверстия. При валке малой мощности их устанавливают на верхнее отверстие (зубья опущены), а при повышенной – на нижнее (зубья подняты). Движение переднего упаковщика должно быть строго согласовано с движением поршня. Для проверки согласованности взаимодействия переднего упаковщика с поршнем отвинчивают три болта, соединяющие фланцы, после регулировки соединяют их теми же болтами, вставляя в совпавшие три отверстия, и закрепляют. После этого проверяют согласованность движения игл и поршня, при необходимости регулируют.

Для правильного взаимодействия переднего и заднего упаковщиков их кривошипы должны быть направлены навстречу и расположены на одной линии. При регулировке снимают цепь, устанавливают кривошипы в нужном положении и вновь соединяют цепь.

Подборщик должен свободно подниматься при усилии 200 Н, приложенном к трубе прижимной решетки, а опускаться от собственной массы. Регулировку производят натяжением или ослаблением пружины. Перестановкой тяги на соответствующие отверстия устанавливают подборщик в рабочее положение, при котором расстояние от концов пружинных зубьев до поверхности ровной площадки при горизонтальном положении сницы должно быть равно 10–20 мм. Плотность тюков регулируют изменением выходного отверстия прессовальной камеры вращением рукоятки.

Для предупреждения поломок в приводе упаковщиков предусмотрены срезные шпильки диаметром 7,9–8,0 мм, в вязальном аппарате – 5,9–6,0 мм, в маховике – 9,9–10 мм.

Пресс-подборщик крупногабаритных тюков. Перспективным направлением совершенствования пресс-подборщиков является создание машин для образования крупногабаритных тюков или кип массой до 360–500 кг. Анализ технологического процесса работы подобного пресса (рис. 17) показывает его преимущества.

Убираемая масса поднимается из валка и направляется на роторный транспортер с кулачковым приводом, где принимается тремя пальчатыми валами и подается после предварительного уплотнения порциями в прессовальный канал.

Рис. 17. Схема работы пресс-подборщика для образования крупногабаритных тюков-кип

Прессовальным поршнем в сочетании с прессовальными заслонками убираемая масса прессуется в крупногабаритные тюки высокой плотности. При достижении заданной длины срабатывает автоматическое связывание. Связанные тюки из прессовального канала с помощью листа для сбрасывания укладываются на землю. При этом тюк формируется за относительно небольшое количество ходов поршня без значительного перетирания и с минимальными потерями убираемой массы. Дополнительная установка измельчителя позволяет подать на прессование уже срезанную массу с шагом резки около 4,5 см. Обеспечивают процесс резки четыре ряда V-образных кулачков ротора, которые принимают растения с подборщика и равномерно протягивают их сквозь противорежущие ножи. При этом достигается не только чистый аккуратный срез, но и дополнительное уплотнение. Ножи устройства снабжены предохранительным механизмом для отвода при попадании посторонних предметов и возврата в рабочее положение. Число установленных ножей можно изменять и получать необходимую длину резания. Прессуемая масса поршнем проталкивается в прессовальную камеру, где происходит ее объемное сжатие. После достижения установленной длины тюк обвязывается вязальными аппаратами и выталкивается по роликовому лотку.

Для последующего подбора и укладки рулонов и тюков применяются приспособления ППУ-0,5(0,75), навешиваемые вместо грабельной решетки на погрузчик ПФ-0,5.

Прицепной размотчик-раздатчик рулонов грубых кормов РГК-1 (РРП-1) обеспечивает размотку и резку спрессованных рулонов (или тюков) с одновременной раздачей измельченной массы в кормушки при движении агрегата по проходу животноводческой фермы. Производительность агрегата 1,2 т/ч основного времени, грузоподъемность – 750 кг.

5. Кормоуборочные комбайны

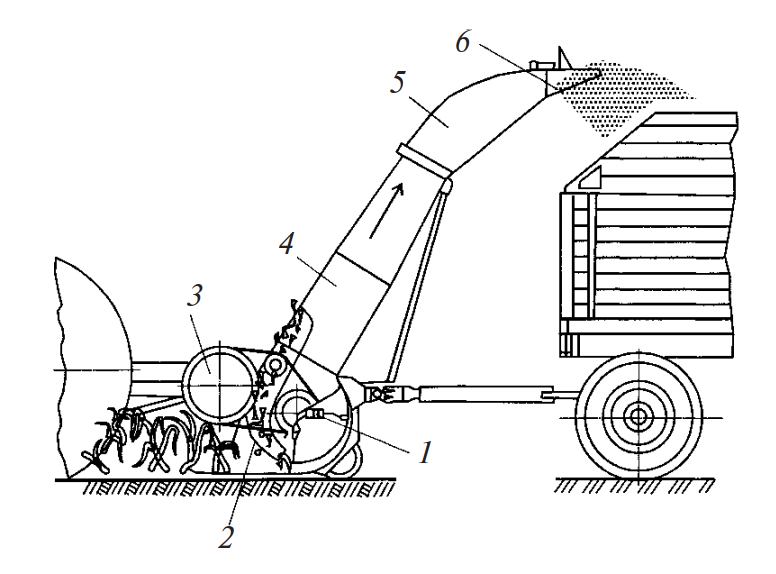

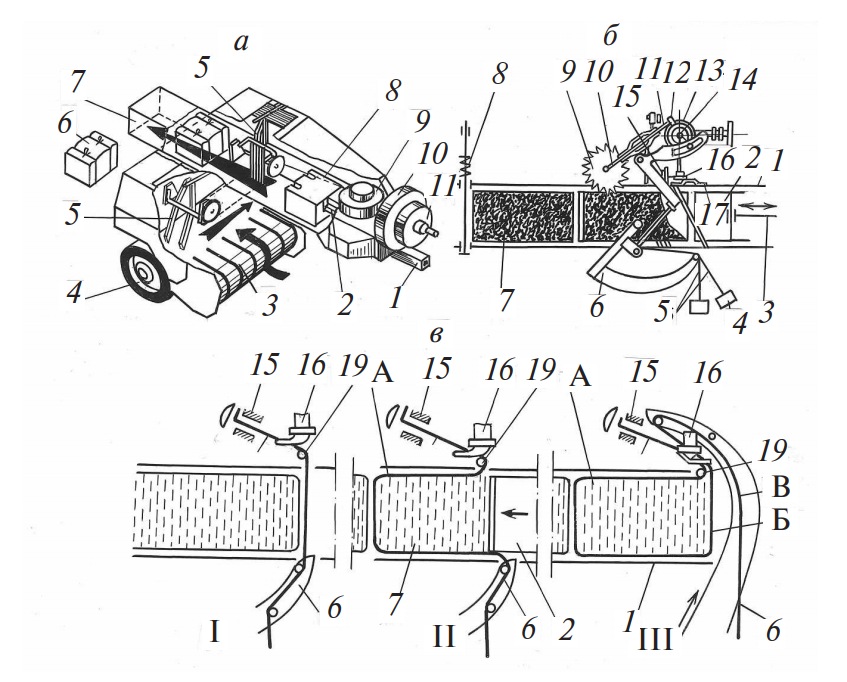

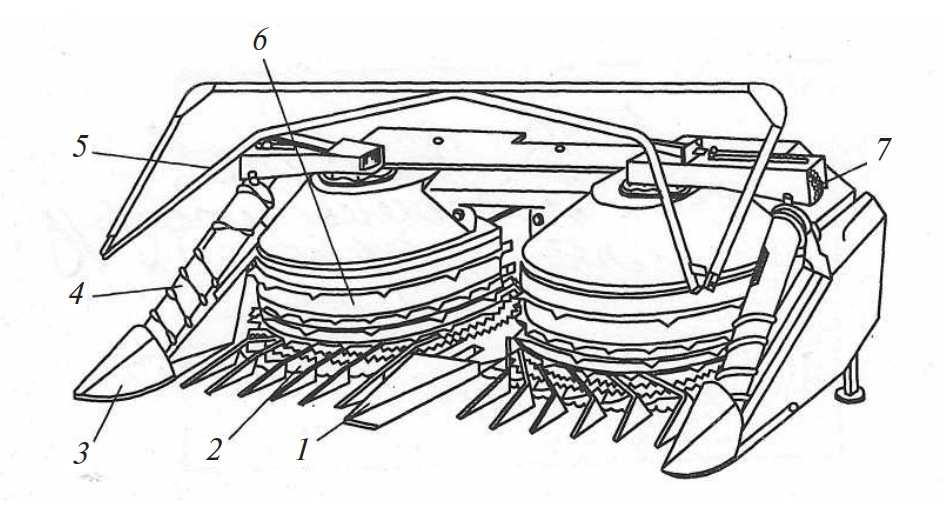

Самоходный кормоуборочный комбайн (КСК-100А и модификации) предназначен для скашивания или подбора из валков сеяных и естественных трав, скашивания кукурузы и других силосных культур с одновременным измельчением и погрузкой массы в транспортные средства. Используется в технологии приготовления сенажа, брикетированных и гранулированных кормов, травяной муки, силоса, измельченных сена и соломы.

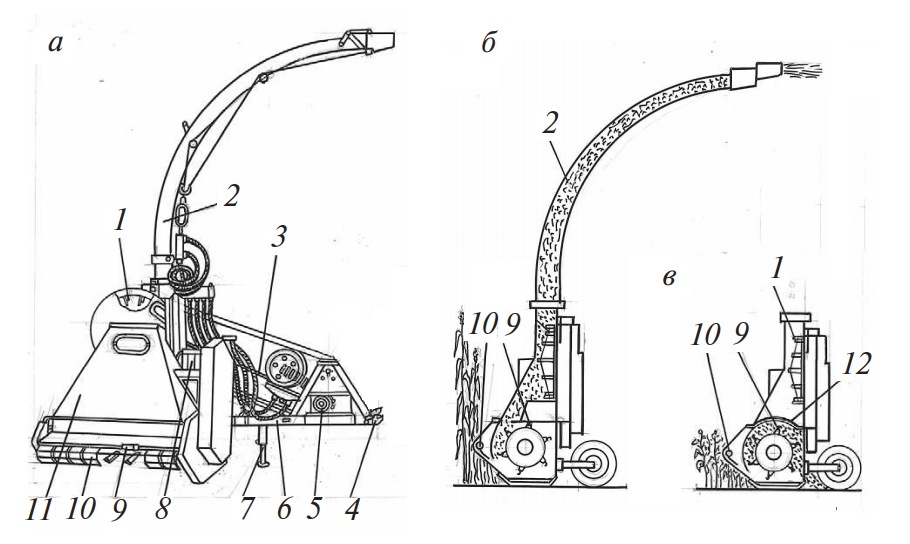

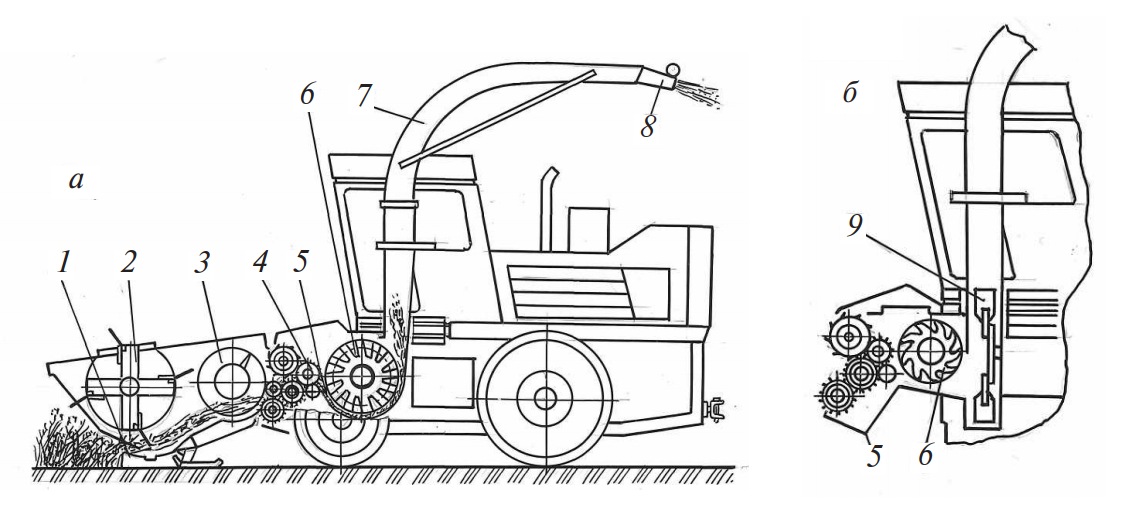

Комбайн включает самоходный измельчитель, состоящий из рамы, моста ведущих колес, моста управляемых колес, моторной установки, кабины, питающе-измельчающего аппарата, силосопровода, приводов и механизмов управления, гидро- и электрооборудования (рис. 18, а). В зависимости от назначения в зонах применения комбайн комплектуется сменным измельчающим аппаратом со швырялкой (рис. 18, б).

Рис. 18. Технологическая схема кормоуборочного комбайна с жаткой для уборки трав: а – основная комплектация; б – вариант применения сменного измельчающего аппарата со швырялкой; 1 – режущий аппарат; 2 – мотовило; 3 – шнек; 4 – питающий аппарат; 5 – противорежущий брус; 6 – барабан измельчающий; 7 – силосопровод; 8 – козырек; 9 – швырялка

Технологический процесс работы комбайна заключается в скашивании или подборе массы кормовых культур, ее измельчении и погрузке в транспортные средства. В зависимости от выполняемой операции на комбайн навешиваются сменные рабочие органы (адаптеры), которые включают жатку для уборки трав, подборщик и жатку для уборки кукурузы.

Основной измельчающий аппарат предназначен для подачи, уплотнения и измельчения массы и состоит из двух частей – питающей 4 и измельчающей 6. Питающий аппарат включает пружинный механизм подпрессовки и пять вальцов: два верхних (зубчатые), задний нижний (гладкий), передний нижний и средний (ребристые). Опоры нижних вальцов закреплены на раме неподвижно, а верхние могут перемещаться вверх в зависимости от толщины проходящей массы. Рычаги верхних вальцов связаны с пружинным механизмом подпрессовки массы. Равномерность подпрессовки с обеих сторон питающего аппарата обеспечивается торсионным валом механизма подпрессовки. Поэтому растения поступают к ножам измельчающего барабана в виде компактного уплотненного слоя.

Измельчающий аппарат состоит из измельчающего барабана, рамы, противорежущего бруса, поддона, чистика и отсекателя. Измельчающий барабан представляет собой трубчатый вал с приваренными к нему стальными дисками со смонтированными на них ножами. Измельчающий барабан не только измельчает массу, но и сообщает ей кинетическую энергию для движения по силосопроводу в транспортные средства. Привод барабана производится от главного конического редуктора через вал, проходящий через трубу измельчающего барабана и обгонную муфту справа на валу барабана. Противорежущий брус представляет собой прямоугольную полосу с упрочненными твердым сплавом рабочими кромками. Ножи измельчающего барабана работают во взаимодействии с противорежущей пластиной, расположенной между вальцами и барабаном.

Сменный измельчающий аппарат отличается от основного измельчающего наличием швырялки и конструкцией измельчающего барабана. В нем разделены процессы измельчения и швыряния массы. По силосопроводу измельченная масса направляется в транспортные средства. Регулируют направление массы козырьком из кабины с помощью гидроцилиндра через систему рычагов. Одновременно этот гидроцилиндр служит для перевода на 180° откидной части силосопровода в транспортное положение и обратно.

Адаптеры комбайна включают подборщик для подбора подвяленной травы из валков высотой до 0,6 м и шириной до 1,8 м (масса 1 м валка не более 6 кг), жатку для уборки тонкостебельных культур высотой до 1,5 м или жатку для уборки кукурузы и других культур высотой до 4,0 м. В комплект оборудования комбайна входят две тележки для перевозки жаток.

Подборщик состоит из рамы, подбирающего барабана, шнека, прижимного приспособления и механизмов передач. В подбирающий барабан входит вал с дисками, в которых закреплены пять граблин с пружинными зубьями. На левых цапфах граблин смонтированы кривошипы с роликами, перекатывающимися в направляющей дорожке. Они придают пружинным зубьям определенное положение, обеспечивающее подачу подбираемой массы к шнеку.

Жатка для уборки трав состоит из рамы, четырехлопастного копирующего мотовила, режущего аппарата, шнека и механизмов передач. Мотовило состоит из четырех граблин с пружинными зубьями и металлических планок, которые крепятся к держателям, приваренным к валу мотовила. На левой стороне каждой граблины установлен ролик, который перемещается по направляющей дорожке и придает пружинным зубьям определенное положение, обеспечивающее подвод растений к режущему аппарату, удерживание в момент срезания и подачу к шнеку. Режущий аппарат включает пальцевый брус и два ножа, получающие привод от механизма с качающейся шайбой.

Жатка для уборки кукурузы состоит из рамы, двух активных полевых делителей с сегментным режущим аппаратом, основного режущего аппарата, мотовила, двух цепочно-планчатых транспортеров, шнека и механизмов передач. Жатка представляет собой платформу, ограниченную с обеих сторон боковинами, в передней части которых смонтированы делители.

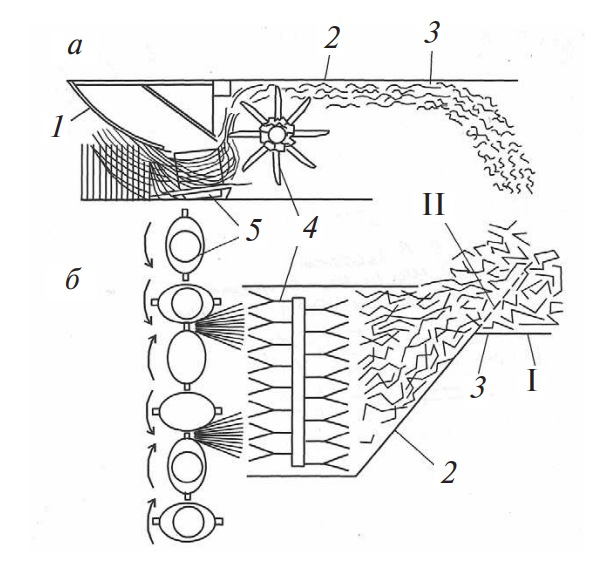

При уборке зерна кукурузы масса может подаваться к модулю измельчителя зерна кукурузы «корн-крекер» (рис. 19). Его ребристые вальцы вращаются навстречу с разной окружной скоростью и обеспечивают качественное дробление зерен. Степень дробления регулируется путем изменения расстояния между плющильными вальцами. При уборке трав «корн-крекер» выводится из рабочей зоны выкатыванием назад и фиксируется в этом положении. Плющильное устройство может состоять из трех вальцов. Во всех случаях измельченная масса поступает на барабан ускорителя, ширина которого ненамного меньше ширины измельчающего барабана. Мощным потоком измельченная масса выбрасывается в транспортную тележку.

Рис. 19. Питающе-измельчающий аппарат кормоуборочного комбайна с доизмельчением зерен «корн-крекер» и ускорителем массы: 1 – плющильное устройство; 2 – противорежущий брус; 3 – измельчающий барабан; 4 – измельчитель «корн-крекер»; 5 – барабан ускорителя

Моторная установка служит для привода ходовой системы комбайна и его рабочих органов. Она состоит из двигателя с муфтой сцепления и других вспомогательных узлов. Двигатель четырехтактный шестицилиндровый, V-образный (с турбонаддувом), с запуском от пускового двигателя. Управление двигателем производится с рабочего места водителя.

Мост управляемых колес представляет собой балку с установленными на ней колесами. Балка моста соединена с рамой измельчителя и может поворачиваться вокруг оси шарнира. Поворот колес моста осуществляется двумя гидроцилиндрами.

Мост ведущих колес состоит из корпуса моста, коробки перемены передач, главной передачи с дифференциалом, полуосей, бортовых редукторов с колесными тормозами и колес. Коробка перемены передач обеспечивает включение трех диапазонов скоростей комбайна. На комбайне КСК-100А-1 применен механизм блокировки дифференциала.

Объемный гидропривод ведущих колес состоит из реверсивного регулируемого насоса, нерегулируемого гидромотора, масляного бака, фильтров грубой и тонкой очистки и двух секций масляного радиатора. На корпусе фильтра тонкой очистки установлен вакуумметр контроля степени засоренности фильтра. Контроль температуры рабочей жидкости осуществляется с помощью термодатчика. Привод насоса осуществляется от двигателя комбайна через карданный вал. Насос крепится к подмоторной рамке, гидромотор – к коробке перемены передач моста ведущих колес. Изменение подачи насоса (изменение скорости движения машины) и реверсирование осуществляется поворотом рычага, управление из кабины.

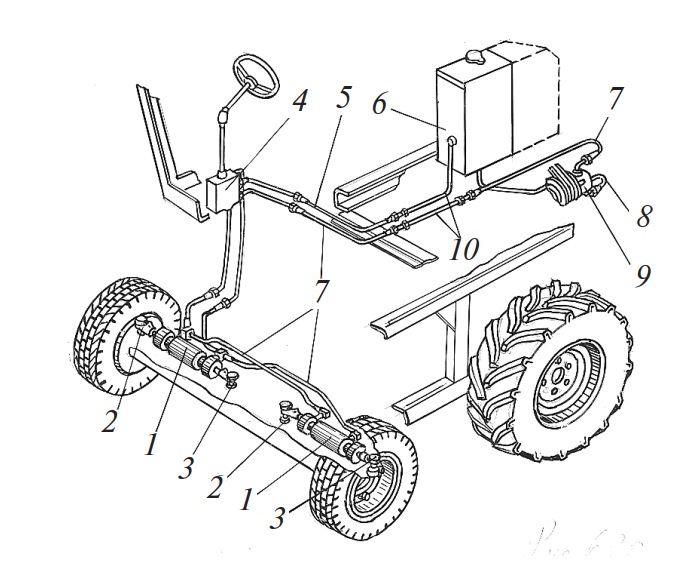

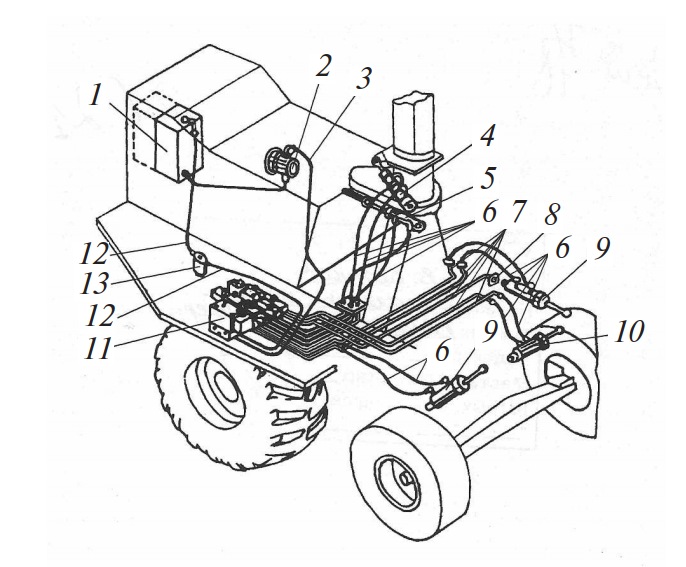

Гидравлическая система рулевого управления предназначена для осуществления поворота колес управляемого моста. На комбайне применено гидрообъемное рулевое управление, в котором отсутствует механическая связь между рулевым колесом и мостом управляемых колес. Такое управление обеспечивается благодаря насосу-дозатору, имеющему гидравлическую связь с рулевым колесом. В гидросистему рулевого управления входят шестеренный насос, насос-дозатор, гидроцилиндры и секция масляного бака (рис. 20).

Рис. 20. Гидросистема рулевого управления: 1 – гидроцилиндры; 2 – наконечники правые; 3 – наконечники левые; 4 – насос-дозатор; 5, 8 – рукава низкого давления; 6 – секция бака масляного; 7 – рукава высокого давления; 9 – насос шестеренный НШ10Е-Л; 10 – маслопроводы

Забор масла для гидросистемы рулевого управления из бака осуществляется насосом, который по трубопроводу нагнетает масло к насосу-дозатору. При вращении рулевого колеса насос-дозатор подает по трубопроводам определенное количество масла к гидроцилиндрам, которые поворачивают колеса. Если рулевое колесо находится в покое, масло через насос-дозатор по трубопроводу подается на слив в бак. В случае аварийного режима (дизель или насос не работают) насос-дозатор автоматически переходит на ручной режим работы.

Гидросистема силовых цилиндров (рис. 21) предназначена для подъема и опускания подборщика жаток и мотовила кукурузной жатки, управления фрикционной муфтой привода питающего аппарата поворота силосопровода и изменения положения козырька, а также для перевода откидной части силосопровода в рабочее и транспортное положения и для включения муфты блокировки дифференциала.

Рис. 21. Гидросистема силовых цилиндров: 1 – бак масляный; 2 – насос шестеренчатый НШ32; 3, 6 – рукава высокого давления; 4 – гидроцилиндр управления козырьком; 5 – гидроцилиндр поворота силосопровода; 7 – гидроцилиндр включения муфты реверса; 8 – трубопровод; 9 – гидроцилиндр; 10 – гидроцилиндр управления реверсом; 11 – гидроблок; 12 – рукава низкого давления; 13 – фильтр тонкой очистки масла

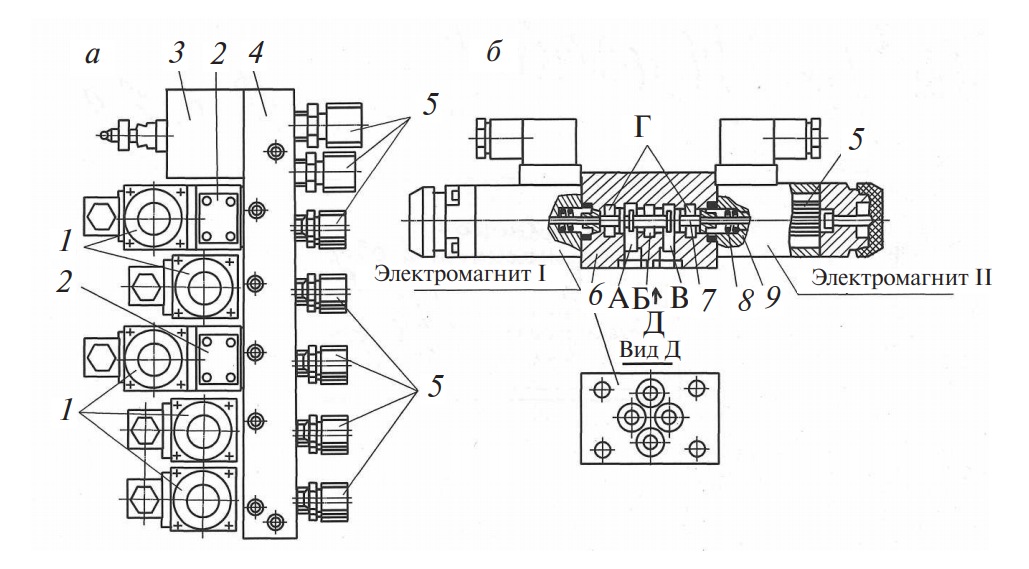

Управление силовыми цилиндрами осуществляется гидроблоком типа БСК 40М-6/1, устройство которого показано на рисунке 5.22, а. Гидроблок состоит из набора гидрораспределителей типа ВЕ6, гидрозамков, предохранительного клапана, установленных на монтажной плите. Гидрораспределители (рис. 22, б) обеспечивают подачу, изменение направления и остановки потока рабочей жидкости, тем самым осуществляются возвратнопоступательные перемещения или остановка требуемого гидроцилиндра.

Рис. 22. Гидроблок (а) и гидрораспределитель ВЕ6 (б): 1 – гидрораспределитель; 2 – гидрозамок; 3 – клапан предохранительный; 4 – плита монтажная; 5 – штуцер; 6 – корпус; 7 – золотник; 8 – толкатель; 9 – пружина центрирующая; А, В – отводы цилиндровые; Б – подвод рабочей жидкости; Г – слив

Регулировки. Установку высоты среза производят с помощью копирующих башмаков, фиксируя их на требуемом отверстии. В отрегулированной жатке витки шнека должны быть расположены от уголкового чистика на ветровом щите на расстоянии 2–10 мм, а от нижнего чистика – на 10–13 мм. Регулируют эти зазоры перемещением опор вала шнека.

Мотовило жатки для уборки трав регулируют перемещением в овальных отверстиях так, чтобы зазор между пружинными зубьями и витками шнека, а также между пружинными зубьями и пальцами режущего аппарата был 15–35 мм. Это позволяет избежать забиваний и наматывания массы.

Транспортер жатки для уборки кукурузы регулируют перемещением передней балки натяжными болтами.

Для того чтобы ножи измельчающего аппарата не вытаскивали стебли из общего потока и не происходило забивания выгрузной трубы, регулируют натяжение пружин механизмов подпрессовки массы. Большее натяжение пружин механизма подпрессовки улучшает резку и приводит к снижению удельных затрат мощности.

Зазор между противорежущим брусом и ножами измельчающего аппарата устанавливают в пределах 0,8–1,5 мм. Зазор должен быть тем меньше, чем тоньше стебли перерезаемого материала. Малые зазоры обычно невозможно установить из-за наличия биения вала барабана в подшипниках. Регулируют зазоры перестановкой противорежущего бруса. Контроль зазоров производят специальным щупом.

Длину резки устанавливают в зависимости от вида приготавливаемого корма: для заготовки травяной муки растения нужно измельчать до длины 10–20 мм, при закладке массы в сенажные башни длина резки должна быть 30–50 мм, при хранении сенажа в траншеях она может быть 7,5–100 мм. Не следует без нужды снижать длину резки, так как это приводит к возрастанию затрат мощности, влияет на качество корма и сохранность питательных веществ. Литературные источники описывают средний прирост клетчатки на 7, 12 и 19 г/кг сухого вещества, если длина резки составляет соответственно 5, 10 и 20 мм.

Длину резки регулируют изменением скорости подающих рабочих органов путем смены звездочек. Регулировка длины резки с помощью изменения числа ножей на барабане связана с риском нарушения балансировки и появления вибрации.

При установке сменного измельчающего аппарата регулируют зазор между лопастями крылача швырялки и дном швырялки, между лопастями и отсекателем.

Кормоуборочный комплекс «ПАЛЕССЕ» агрегатируется с универсальными энергетическими средствами (УЭС) «ПАЛЕССЕ-250», «ПАЛЕССЕ-280» с двигателями СМД-31 мощностью 184 и 207 кВт. Предназначены УЭС для работы в составе уборочных комплексов и для агрегатирования с другими машинами сельскохозяйственного и коммунального назначения. Машины снабжены передним и задним навесным устройствами, валом отбора мощности. Это дает возможность осуществлять навеску агрегатируемых машин с двух сторон энергосредства и использовать их в едином комплексе, что сокращает количество проходов по полю. На заднюю навеску могут присоединяться машины массой до 3,6 т. Мост ведущих колес с гидроприводом и четырехступенчатой коробкой диапазонов имеет раздельно-агрегатное исполнение. Бортовые редукторы позволяют устанавливать широкопрофильные шины с внутренним давлением 0,10–0,15 МПа, обеспечивающие эффективное использование энергосредства на почвах с низкой несущей способностью.

Во внеуборочный период комбайн может быть переоборудован в универсальное энергосредство путем демонтажа измельчителя и установки навесного устройства с валом отбора мощности. После переоборудования УЭС «ПАЛЕССЕ-250» может использоваться для предпосевной обработки почвы, обработки почвы с внесением минеральных удобрений и посевом, кошения трав, транспортировки кормов и других грузов, погрузки органических удобрений или грубых кормов, а также других работ.

С УЭС «ПАЛЕССЕ-250» агрегатируется кормоуборочный комбайн «ПАЛЕССЕ-3000» с набором адаптеров. Комбайн снабжен роторной жаткой захватом 3 м для уборки кукурузы любой высоты и урожайности независимо от схем и способа посева. В конструкции комбайна использован измельчитель радиально-дискового типа, обеспечивающий высокое качество измельчения листостебельной массы и доизмельчение зерен, что повышает их питательную ценность на 20 %. Пропускная способность комбайна на уборке зеленой массы кукурузы составляет до 90 т/ч (25 кг/с). На комбайне может устанавливаться жатка для трав с шириной захвата 5,4 м или подборщик с шириной захвата 2,8 м. Питающий аппарат комбайна имеет электронную систему защиты измельчающего аппарата от попадания посторонних металлических предметов, что предотвращает аварийные поломки.

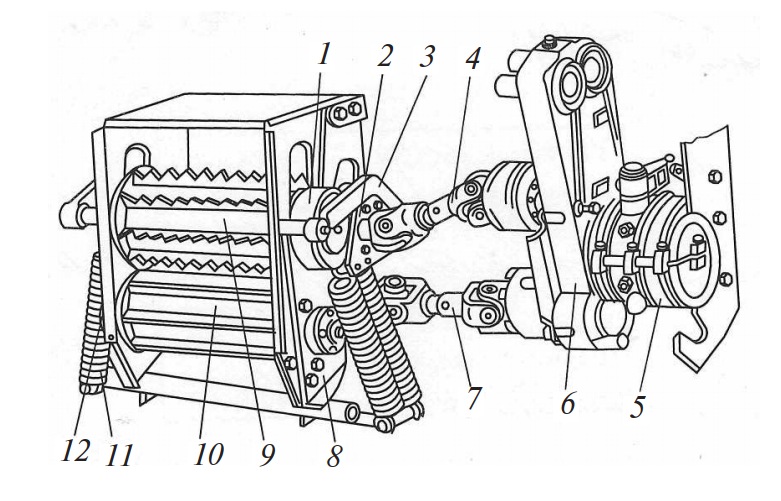

Питающий аппарат (рис. 23) предназначен для подпрессовывания растительной массы, поступающей от жатки или подборщика, и подачи ее в измельчающий аппарат. Он состоит из корпуса, двух нижних (ребристого и гладкого) и двух верхних подпрессовывающих (зубчатых) вальцов, механизма подпрессовки и механизма привода.

Рис. 23. Питающий аппарат: 1 – редуктор подпрессовывающих вальцов; 2 – навеска; 3 – рычаг; 4, 7 – карданные валы; 5 – коробка передач; 6 – редуктор; 8 – корпус; 9 – верхний валец; 10 – нижний валец; 11 – пружина; 12 – редуктор нижних вальцов

Для обеспечения доступа к противорежущим пластинам измельчающего аппарата корпус с вальцами может откидываться вверх, поворачиваясь вокруг горизонтальной оси относительно рамы измельчителя.

Верхние вальцы с помощью рычагов закреплены на корпусе аппарата шарнирно, что обеспечивает независимое перемещение их при неравномерном потоке растительной массы. Для подпрессования массы они подпружинены.

Передние (верхний и нижний) вальцы изготовлены из немагнитной нержавеющей стали, во внутренней полости нижнего вальца установлен датчик металлодетектора. Для очистки гладкого вальца от налипания и наматывания над ним имеется регулируемый чистик.

Привод вальцов питающего аппарата осуществляется карданными валами от трехскоростной коробки передач и цилиндрического редуктора через редукторы подпрессовывающих и нижних вальцов. В карданные валы встроены предохранительные муфты быстрого останова.

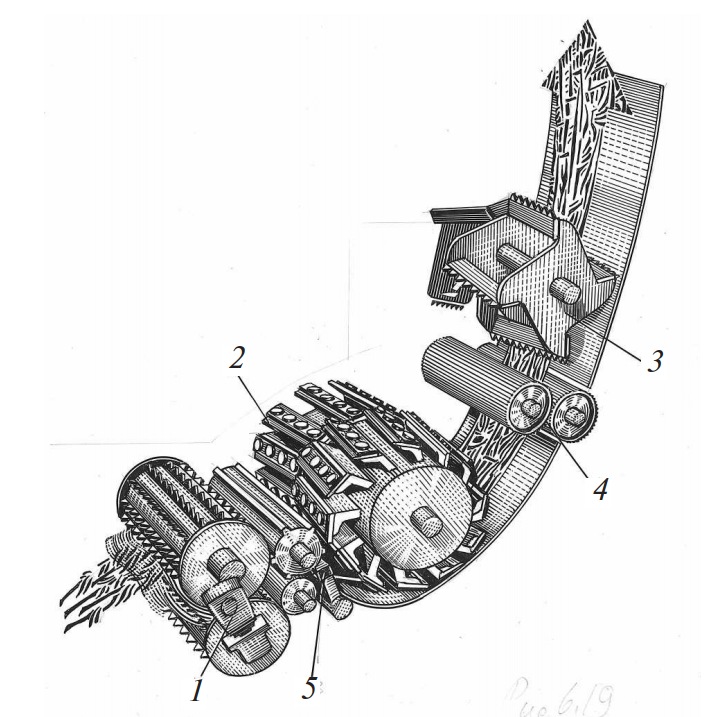

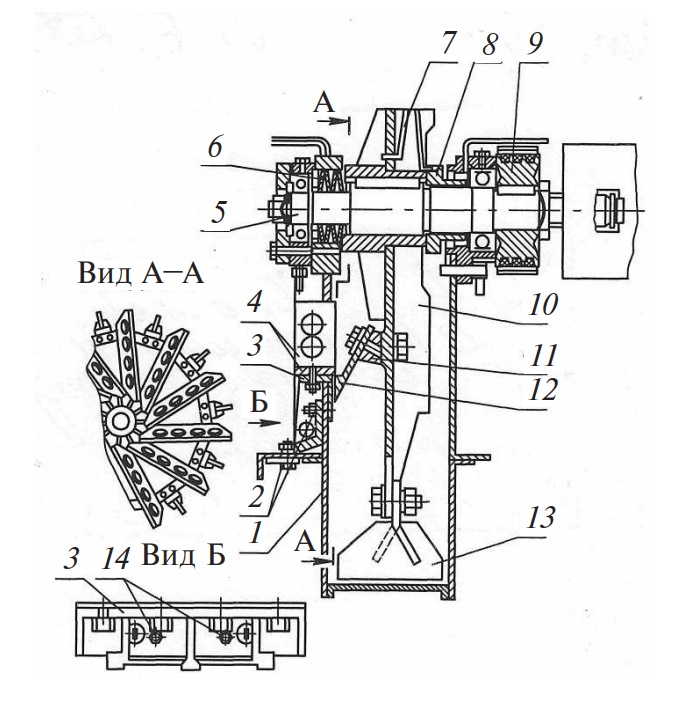

Измельчающий аппарат (рис. 24) предназначен для измельчения растительной массы и сообщения ей ускорения, обеспечивающего перемещение по силосопроводу и выгрузку в кузов транспортного средства. Он состоит из камеры, ротора и подбрусника с противорежущей пластиной.

Рис. 24. Измельчающий аппарат: 1 – камера; 2 – болты крепления подбрусника; 3 – подбрусник; 4 – противорежущие пластины; 5 – вал; 6 – тарельчатая пружина; 7 – стопорная пружина; 8 – гайка; 9 – шкив; 10 – ротор; 11 – опора; 12 – нож; 13 – лопатка; 14 – регулировочные болты

Камера образована передней и задней стенками рамы измельчителя, верхним откидным и нижним съемным кожухами и боковым регулируемым поддоном. В передней части камеры имеется окно шириной 450 мм, через которое растительная масса поступает в измельчающий аппарат.

Верхний откидной кожух обеспечивает доступ к ножевому диску при регулировании измельчающего аппарата.

Нижний кожух представляет собой сварную конструкцию, в которой в зависимости от условий работы устанавливается либо гладкий лист, либо лист с отверстиями – терка. Сменные терки используются при уборке кукурузы восковой и полной спелости для измельчения и перетирания зерна.

Ротор измельчающего аппарата вращается в двух подшипниках, установленных на задней и передней стенках камеры.

На валу 5 ротора между корпусом переднего подшипника и ступицей ножевого диска установлена тарельчатая пружина, а между задним подшипником и ступицей – регулировочная гайка 8, с помощью которой ножевой диск перемещается вдоль вала. От произвольного проворачивания гайку удерживает стопорная пружина. На ножевом диске установлены двенадцать ножей 12 с опорами 11 и двенадцать швыряющих лопаток 13.

Подбрусник с противорежущей пластиной болтами закреплен на передней стенке камеры и с помощью регулировочных болтов может перемещаться относительно ножевого диска для регулировки зазора в режущей паре.

Для заточки ножей измельчающего аппарата имеется заточное устройство.

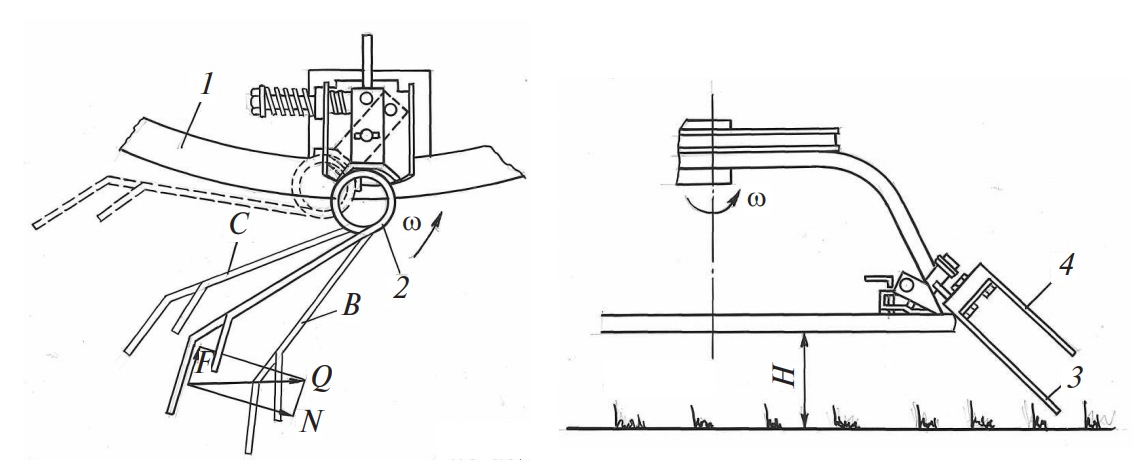

Привод ротора измельчающего аппарата осуществляется с помощью карданного вала от ВОМ энергосредства. Для передачи вращения к трехскоростной коробке на валу ротора установлен шкив. Основными рабочими органами жатки для грубостебельных культур являются два подающих барабана, в нижней части которых установлены режущие роторы (рис. 25). Роторы срезают, а барабаны подают растительную массу к измельчителю. Два боковых активных делителя 4 и средний пассивный 1 служат для разделения убираемых рядков и подъема полеглых растений. Вращение ротору, барабанам и активным делителям передается от карданного вала измельчителя через цилиндрический и два конических редуктора.

Рис. 25. Жатка для грубостебельчатых культур: 1 – средний делитель; 2 – нож; 3 – носок бокового делителя; 4 – боковой делитель; 5 – заламывающий брус; 6 – барабан; 7 – клиноременный привод делителя

Регулировки. Перед началом работы необходимо произвести заточку ножей измельчающего аппарата. После установки ножей на ножевой диск необходимо убедиться, что между ними и противорежущими пластинами имеется зазор и что лезвия ножей лежат в одной плоскости. В случае необходимости устанавливают требуемый зазор между лезвиями и противорежущими пластинами.

Установка зазора между лезвиями ножей и противорежущими пластинами производится перемещением ножевого диска вдоль приводного вала с помощью специальной регулировочной гайки или перемещением подбрусника с противорежущими пластинами относительно ротора измельчителя.

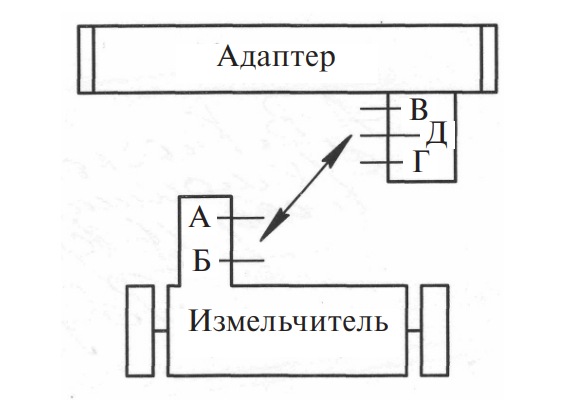

Длина резки растительной массы измельчителем определяется скоростью подачи материала в измельчающий аппарат, которая изменяется за счет переключения передач трехскоростной коробки привода питающего аппарата, и количеством ножей, устанавливаемых на ножевом диске (табл. 1). При этом вариант установки карданного вала, соединяющего один из выходных валов (А или Б) измельчителя (рис. 26) с входным валом адаптера (В или Г – для жаток, Д – для подборщика), должен соответствовать рекомендуемому, обеспечивая тем самым при различных режимах работы питающего аппарата необходимую частоту вращения для привода рабочих органов адаптера. Другие варианты подсоединения карданного вала (кроме рекомендуемых) недопустимы, так как могут привести к выходу адаптера из строя.

Рис. 26. Схема подсоединения карданного вала привода рабочих органов адаптера

Таблица 1. Установка длины резки комбайном «ПАЛЕССЕ-3000», мм

| Номер передачи | Варианты соединения валов | Количество ножей

на диске, шт. |

||||

| грубостебельная

жатка |

травяная

жатка |

подборщик | 12 | 6 | 3 | |

| 1 | Б–Г

А–В |

Б–В | Б–Д | 5 | 10 | 20 |

| 2 | А-Г

Б-В |

Б–Г | А–Д | 10 | 20 | 40 |

| 3 | А–В

А–Г |

А–Г | А–Д | 15 | 30 | 60 |

Необходимая передача устанавливается рукояткой переключения скоростей, которая может находиться в одном из трех положений. Чем выше номер передачи, тем больше скорость подачи массы в измельчающий аппарат.

Ножи снимают так, чтобы оставшиеся на ножевом диске были равномерно расположены по диаметру. При снятии и установке ножей следует учитывать, что ножевой диск с двенадцатью ножами отбалансирован на предприятии-изготовителе. Поэтому для поддержания балансировки следует монтировать ножи, прижимы ножей, опоры ножей и лопатки лишь одной группы, попарно, с разницей в массе не более 20 г.

Зазор между чистиком и гладким вальцом регулируют за счет радиального зазора в болтовом соединении. Он должен быть не более 0,5 мм.

Необходимую высоту среза растений жаткой для трав обеспечивают установкой копирующих башмаков в одно из четырех положений. Одновременно производят установку высоты колес измельчителя (табл. 2).

Таблица 2. Установка колес измельчителя и высоты среза жаткой для трав

| Номер отверстия

(считая от подошвы) |

Высота среза, мм | Расстояние от земли до

оси нижней точки навески, мм |

| 1 | 40 | 360 |

| 2 | 60 | 370 |

| 3 | 80 | 400 |

| 4 | 120 | 450 |

Копирующие башмаки подборщика устанавливают в зависимости от параметров валков на одно из двух отверстий: 30 или 60 мм от зубьев подборщика до почвы.

Давление копирующих башмаков адаптера на почву должно быть в пределах 300–500 Н. Необходимое давление устанавливают с помощью блоков пружин механизма вывешивания.

Прицепной кормоуборочный комбайн КДП-3000 «ПАЛЕССЕ» агрегатируется с тракторами класса 3,0. По особому заказу может быть изготовлен для агрегатирования с трактором мощностью более 180 кВт.

Один комбайн КДК-3000 «ПАЛЕССЕ» обеспечивает заготовку силоса для фермы с количеством 50–100 голов крупного рогатого скота.

Прицепной комбайн оснащен металлодетектором и реккатерами (терками) для дробления зерна. Кроме того, имеется специальная муфта-гаситель крутильных колебаний и оригинальное приспособление, которое увеличивает ресурс вала отбора мощности трактора, а также удлиненный силосопровод, улучшающий условия загрузки транспортных средств.

С целью более надежного и долговременного хранения сенажа и силоса кормоуборочные и силосоуборочные комбайны могут быть оборудованы приспособлениями для внесения в зеленую массу химических консервантов. Если комбайны работали без указанных приспособлений, химические консерванты могут быть внесены в процессе разравнивания и уплотнения массы в траншее. На трактор устанавливают специальную штангу по ширине колеи трактора, которая крепится к гидронавеске, а консерванты подаются из специальной емкости.