Содержание страницы

1. Способы уборки зерновых культур и агротехнические требования

Способы уборки. В зависимости от климатических условий, состояния стеблестоя, урожайности и других факторов применяется прямое комбайнирование или раздельная уборка. Оба способа хорошо дополняют друг друга. Важно умело их использовать и ими маневрировать.

Прямое комбайнирование включает скашивание стеблестоя с одновременным обмолотом скошенной хлебной массы и разделением ее на зерно, солому и полову. В Беларуси прямым комбайнированием убирают 80–90 % площадей зерновых. Прямое комбайнирование применяют:

- для уборки чистых хлебов, достигших полной зрелости;

- на уборке полеглых хлебов;

- на уборке редких и низкорослых хлебов, когда валок не может удерживаться на стерне.

Варианты раздельного способа уборки: типичная раздельная уборка и двухфазная.

Типичная раздельная уборка – это когда хлеба скашивают жатками в валки и спустя 3–4 дня валки подбирают и обмолачивают. При раздельной уборке продолжительность нахождения массы в валке не должна превышать 5 дней.

Двухфазная уборка – это когда скошенные в валки хлеба подбирают и обмолачивают в день скашивания.

Важными условиями повышения эффективности уборки зерновых являются высокая культура земледелия, соблюдение оптимальных сроков уборки, применение прогрессивных технологий и форм организации работ. При этом можно выделить технологические, технические и организационные условия. Правильное сочетание раздельной уборки и прямого комбайнирования зачастую позволяет повысить производительность техники, сократить сроки уборки, уменьшить потери зерна и сохранить его качество.

Типичная раздельная уборка эффективна, если соблюдаются условия: благоприятный прогноз сухой погоды, начало совпадает с концом восковой спелости, густота стеблестоя не менее 350 растений на 1 м2, высота не меньше 70 см, урожайность зерна не менее 25 ц/га. Скашивание ведут на высоте среза 18–25 см с таким расчетом, чтобы толщина валка не превышала 20–25 cм. Продолжительность скашивания от трех до пяти дней. Лучший результат получается, если скашивание выполняют в начале и в конце дня (меньше выбивается зерна). Основное требование – подбор валков спустя 3–4 дня после скашивания. Затягивание недопустимо. Можно применять на озимых, ячмене, зернобобовых, гречихе.

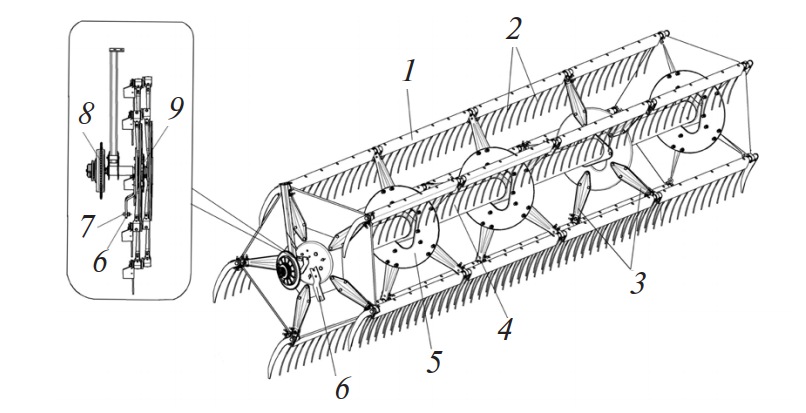

Двухфазная уборка не требует перечисленных «тепличных» условий. Ее назначение – обеспечить и облегчить уборку в сложных условиях неустойчивой погоды, сильной полеглости и засоренности. Единственное требование – валки должны быть подобраны и обмолочены в день скашивания. Скашивание выполняют жатками с шириной захвата до 4 м, приспособленными для уборки длинностебельных, влажных и полеглых хлебов. Лучшие результаты получают при применении бобовых жаток (ЖБР-4,2, ЖСБ-4,2) а также ЖСК-4В.

Применяют на любых культурах в фазе восковой и полной спелости. Важно, чтобы объемы убираемых раздельным способом хлебов были соизмеримы с возможностями подбора валков в отведенные сроки (наличием комбайнов с подборщиками, их работоспособностью).

Основное требование – обеспечение агротехнически допустимого качества уборки, обусловленного величиной допустимых потерь зерна.

Агротехнические требования к уборке зерна. Потери зерна за валковой жаткой допускаются до 0,5 %. Валки должны быть подобраны полностью.

Допустимые потери зерна за подборщиком – до 1 %, за молотилкой комбайна – не более 1,5 %. Дробление фуражного зерна при обмолоте допускается не более 2 %, семенного – не более 1 %. Дробление зернобобовых и крупяных культур не должно превышать 3 %.

Прямое комбайнирование начинают, когда 90–95 % зерна находится в конце восковой – начале полной спелости, а стебли пожелтели. Влажность зерна должна быть не больше 20 %. Высоту среза устанавливают в зависимости от густоты, состояния растений и длины стеблей. Для поникших растений высоту среза уменьшают на 10–30 %, а для хлебов с подсевом многолетних трав или зеленым подгоном ее устанавливают не менее 18–20 см.

Чистота зерна в бункере при уборке незасоренных хлебов должна быть не ниже 95 %.

Потери зерна в соломе и полове не должны превышать 1 %, за жаткой при скашивании прямостоящих хлебов – 1 %, а полегших и поникших – 1,5 %.

Допустимые общие потери зерна при уборке раздельным способом не должны превышать 2,5 % на прямостоячем стеблестое и 3,5 % на полеглом, а при прямом комбайнировании – 2 % для прямостоячего хлебостоя и 3 % для полеглого.

Важно провести уборку в лучшие агротехнические сроки, так как при затягивании сроков зерно осыпается, к тому же увеличиваются его потери за комбайнами. Попытки значительно сократить сроки уборки за счет увеличения количества уборочной техники приводят к увеличению расходов на дополнительное приобретение техники, ее эксплуатацию и амортизацию. Поэтому необходимо определить наилучшие сроки уборки и состав комбайнового парка. Несмотря на широкое использование, постоянное совершенствование и модернизацию зерноуборочных комбайнов и других машин, входящих в уборочный комплекс, традиционные технологии уборки имеют существенные недостатки.

При влажности зерна 17–22 % создаются наиболее благоприятные условия для качественной уборки (кондиционная влажность – 14–15 %).

Засоренность посевов отрицательно сказывается на работе зерноуборочной техники. При наличии зеленых сорняков увеличиваются потери и влажность зерна. Засоренность оценивают по количеству сорных растений в срезанной хлебной массе. Засоренность в зоне среза до 5 % не влияет на работу зерноуборочной техники. При засоренности 5–26 % увеличиваются потери зерна, но уборка возможна на пониженной скорости и при соблюдении режимов работы. Если засоренность посевов превышает 26 %, то качественная работа уборочных машин невозможна. Поэтому борьба с засоренностью посевов – важнейший резерв повышения урожайности и эффективности использования зерноуборочных машин.

2. Общее устройство и принцип работы комбайнов

Зерноуборочные комбайны предназначены для уборки зерновых колосовых культур. Комбайнами, оборудованными специальными приспособлениями, убирают кукурузу на зерно, просо, гречиху, рапс, подсолнечник, сою, семенные посевы трав, семенники сахарной свеклы, овощных и лекарственных культур.

Уборка этих культур сопровождается выполнением комбайнами следующих технологических процессов:

- скашивание или подбор стеблей из валков и транспортирование их в уборочной машине;

- вымолот зерна из колосьев и сепарация его из соломы;

- очистка зерна от примесей и транспортировка его в бункер;

- сбор соломы в цельном, измельченном, прессованном виде или разбрасывание ее на поле.

Зерноуборочный комбайн – машина, которая скашивает и обмолачивает хлеб, подает зерно в бункер, собирает солому и полову в копнитель или сбрасывает на поле. Зерноуборочный комбайн убирает зерновые, зернобобовые, масличные культуры, семенники трав, люпин, кукурузу на зерно и т. д. по методу прямого комбайнирования (одновременно скашивают и обмолачивают хлеб) или по методу раздельного, двухфазного комбайнирования (скашивают жаткой стебли и укладывают в валок, а затем подбирают и обмолачивают валки).

Различают самоходные и прицепные зерноуборочные комбайны. Рабочие органы прицепного зерноуборочного комбайна, буксируемого трактором, приводятся в действие от установленного на комбайне двигателя или от вала отбора мощности трактора. Самоходный зерноуборочный комбайн перемещается от двигателя, который приводит в действие все рабочие органы. Наиболее распространены самоходные комбайны.

По типу молотильно-сепарирующих рабочих органов комбайны делят на две группы: с классической и аксиально-роторной молотилкой.

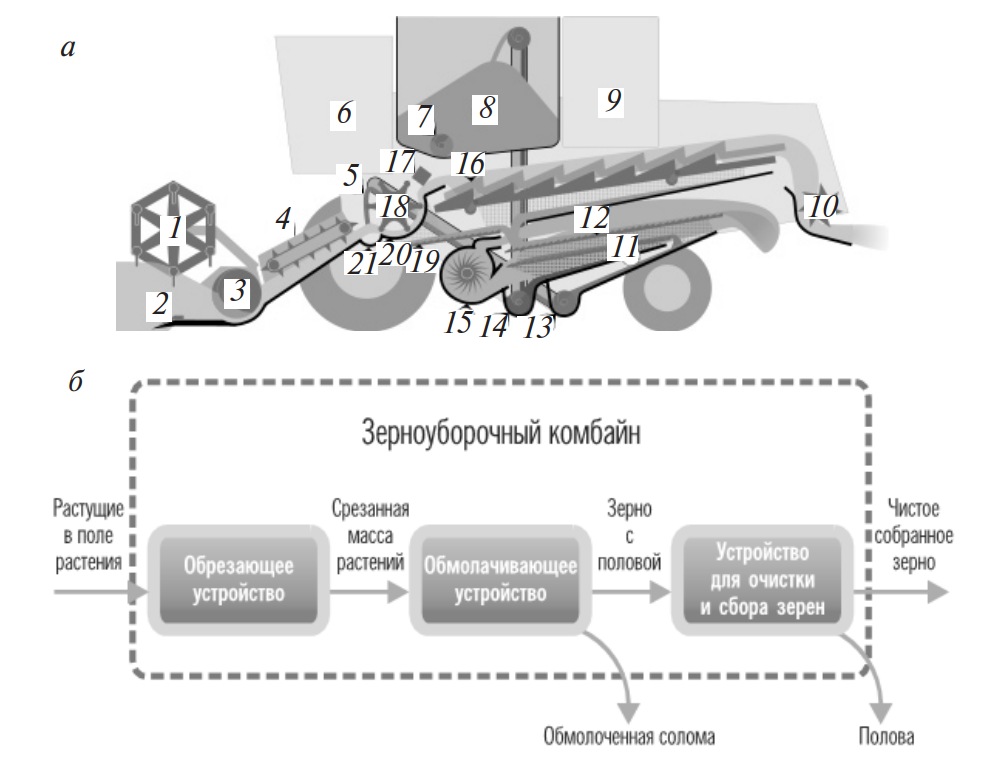

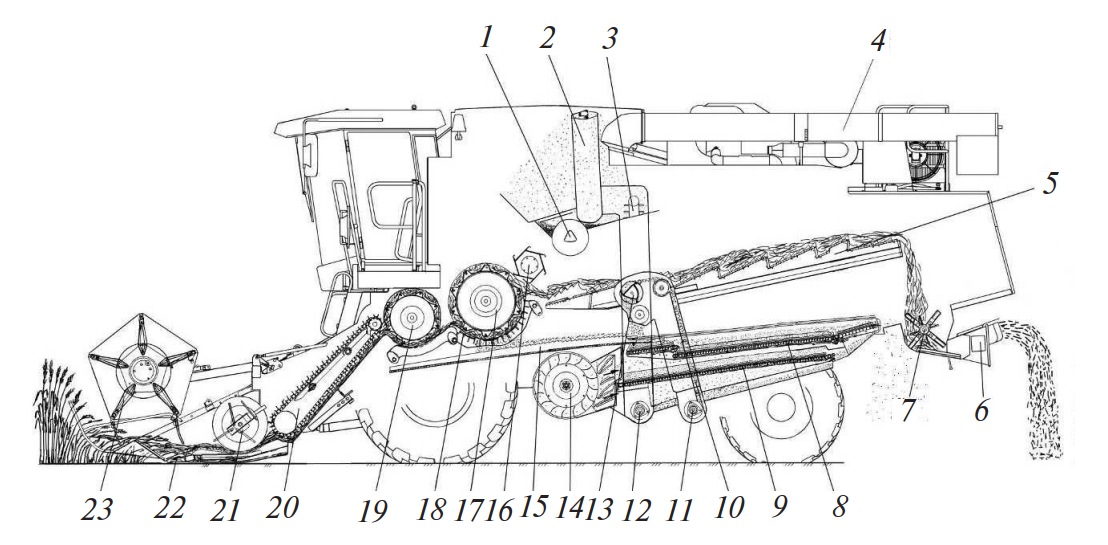

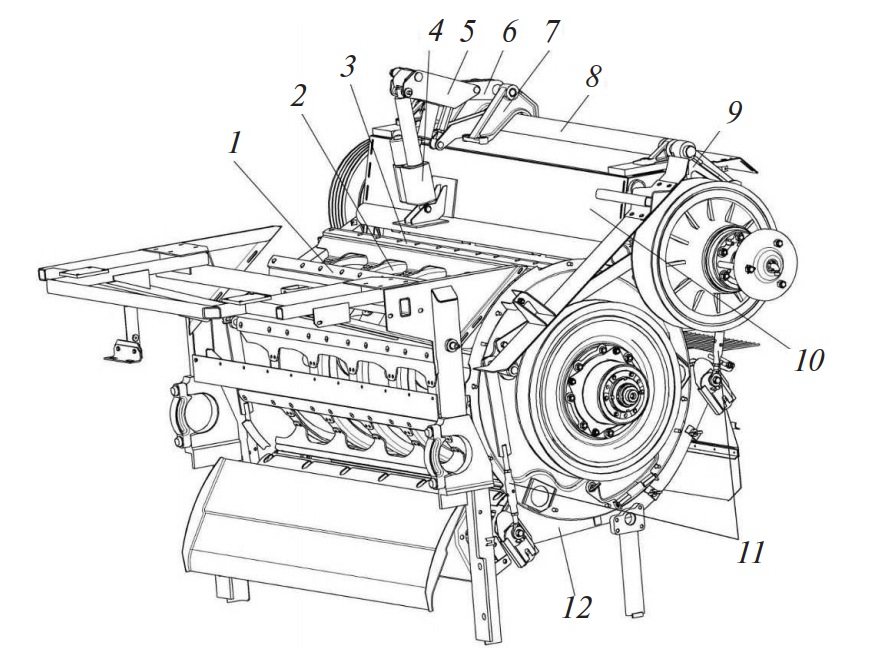

Устройство. Комбайн состоит из жатки, молотилки, копнителя, бункера, двигателя, кабины или площадки с органами управления и ходовой части; при раздельной уборке на жатке монтируют подборщик (рис. 1, а).

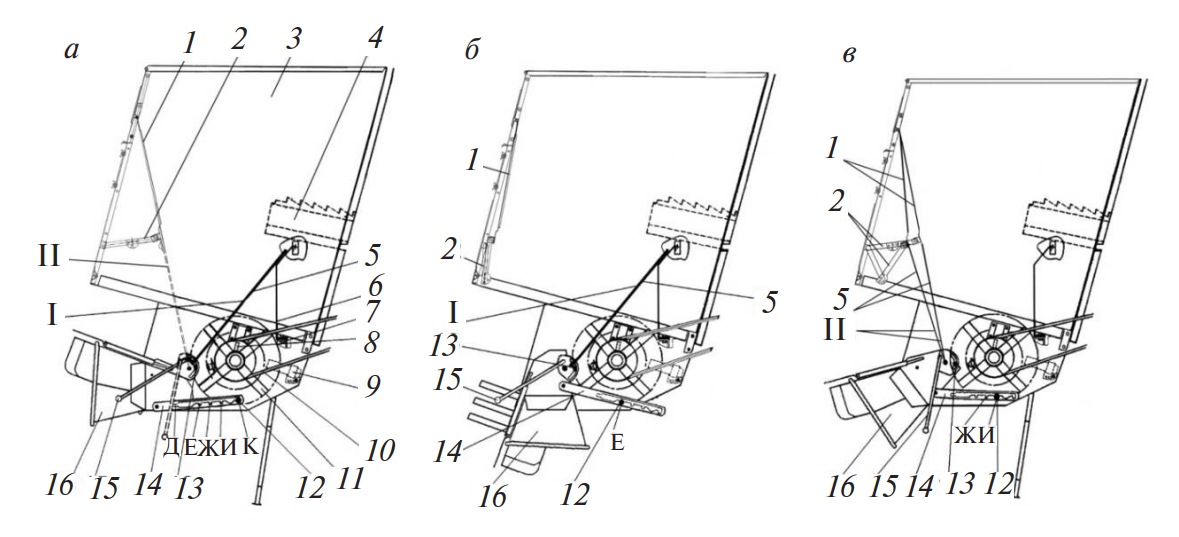

Рис. 1. Устройство классического зерноуборочного комбайна: а – схема рабочего процесса; б – принципиальная технологическая схема; 1 – мотовило; 2 – режущий аппарат; 3 – шнек; 4 – транспортер; 5 – колосовой элеватор; 6 – кабина; 7 – выгрузной шнек; 8 – бункер; 9 – двигатель; 10 – соломоизмельчитель; 11 – нижнее решето; 12 – верхнее решето; 13 – колосовой шнек; 14 – зерновой шнек; 15 – вентилятор; 16 – соломотряс; 17 – отбойный битер; 18 – молотильный барабан; 19 – стрясная доска; 20 – подбарабанье; 21 – камнеуловитель

Принцип работы классического зерноуборочного комбайна заключается в следующем (рис. 1, а). Режущий аппарат жатки срезает стебли, а мотовило укладывает их на платформу жатки. Двусторонний шнековый транспортер перемещает стебли к середине платформы, к пальчиковому механизму, подающему массу к наклонному транспортеру, который переносит ее в приемную камеру молотилки. Приемный битер молотильного аппарата равномерно подает стебли в молотильный аппарат. Вращающийся барабан во взаимодействии с подбарабаньем обмолачивает зерно. Основная часть вымолоченного зерна и мелкие примеси просыпаются сквозь просветы подбарабанья на транспортную доску.

Барабан выбрасывает солому с оставшимся зерном на прутковую решетку. Отбойный битер сбрасывает солому на решетчатый соломотряс, выделяющий оставшееся зерно и мелкие примеси. Солома поступает в камеру копнителя, по заполнении которой комбайнер специальным механизмом опускает днище, и копна сползает на землю. Транспортная доска подает смесь на верхнее решето очистки. Вентилятор нагнетает под решета очистки струю воздуха. Верхнее решето очистки выделяет крупные, а также легкие примеси, которые воздушным потоком направляются в камеру копнителя. Зерно просыпается на нижнее решето очистки, выделяющее оставшиеся примеси. Очищенное зерно по скатной доске ссыпается в кожух шнекового транспортера, подающий зерно в бункер.

При раздельной уборке для обмолота хлеба, подсушенного в валках, на жатке крепят (сняв мотовило) подборщик, который сбрасывает валок на наклонный транспортер, перемещающий подобранные стебли в приемную камеру молотилки. Вместо копнителя на зерноуборочный комбайн можно навесить измельчитель соломы, подающий измельченные стебли вместе с половой в прицепную тележку.

Для управления комбайном на ходу и регулировки его рабочих органов служит гидравлическая система, которой поднимают и опускают жатку, перемещают мотовило и изменяют число его оборотов, а также скорость движения комбайна. Механизмы управления и контрольные приборы размещены на площадке комбайнера.

Известны модификации комбайнов, предназначенные для работы в различных почвенно-климатических зонах, на почвах различного состава и влажности. Кроме того, для уборки семенников трав, кукурузы на зерно, гречихи, проса, масличных, бобовых и других культур выпускаются приспособления, монтируемые на зерноуборочный комбайн. При работе на почвах повышенной влажности вместо ведущих колес устанавливаются гусеничные движители. Некоторые зерноуборочные комбайны для уборки риса снабжены вторым молотильным аппаратом штифтового типа. Масса, обмолоченная штифтовым аппаратом, поступает для домолота в бильный молотильный аппарат.

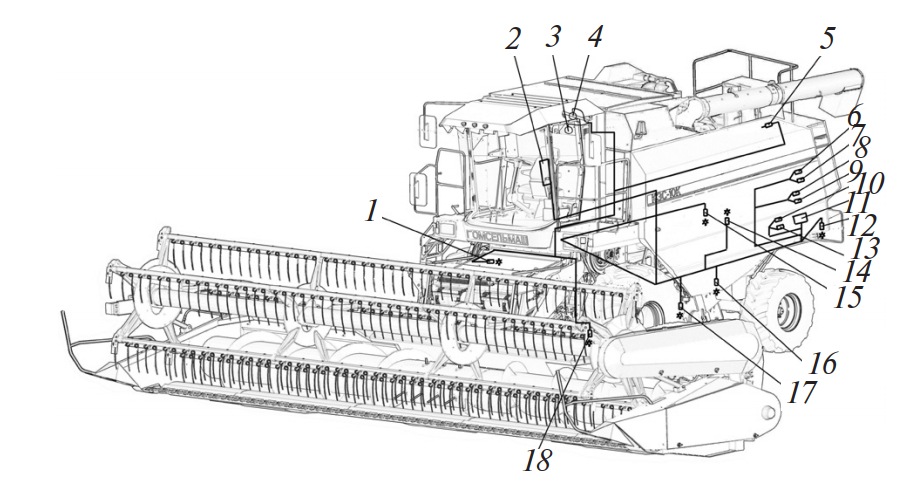

3. Комбайны «Палессе GS»

В Республике Беларусь основу комбайнового парка составляют комбайны зерноуборочные самоходные КЗС-10К «ПАЛЕССЕ GS10» и КЗС-1218 «ПАЛЕССЕ GS12». Они предназначены для прямой и раздельной уборки зерновых колосовых культур, а с применением комплектов оборудования или специальных приспособлений, поставляемых по отдельному заказу, – для уборки кукурузы на зерно, подсолнечника, зернобобовых, крупяных культур, семенников трав и рапса на равнинных полях с уклоном до 8°.

Комбайны производят срез убираемой культуры, ее обмолот, сепарацию и очистку зерна, накопление зерна в зерновом бункере с последующей выгрузкой в транспортное средство, а также обеспечивают уборку незерновой части урожая по следующим технологическим схемам:

- укладка соломы в валок;

- измельчение и разбрасывание соломы по полю.

Обе модели комбайнов комплектуются одинаковыми жатками захватом 6 или 7 м. Ширина молотилки составляет 1500 мм, диаметр основного молотильного аппарата – 800 мм. Устройство систем очистки и некоторых других систем обеих моделей тоже аналогично. Существенное отличие имеется в конструкции молотильных аппаратов: комбайн КЗС-10К оснащен одним молотильным барабаном с отбойным битером, комбайн КЗС-1218 – двумя молотильными барабанами и отбойным битером.

На комбайнах КЗС-10К устанавливаются двигатели ЯМЗ-238БК-2 мощностью 213 кВт или двигатель Д-260.7С-504 мощностью 184 кВт.

Комбайны КЗС-1218 оборудуются тремя типами двигателей:

- ЯМЗ-238ДЕ-22 мощностью 234 кВт;

- ЯМЗ-238ДЕ2-27 мощностью 246 кВт;

- International DTA 530E (1-308) мощностью 246 кВт.

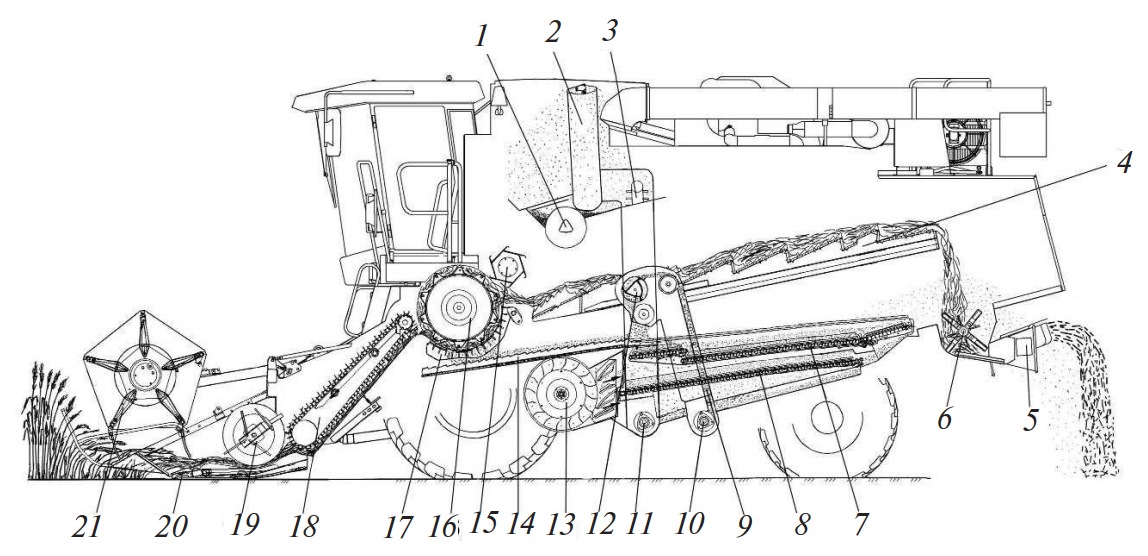

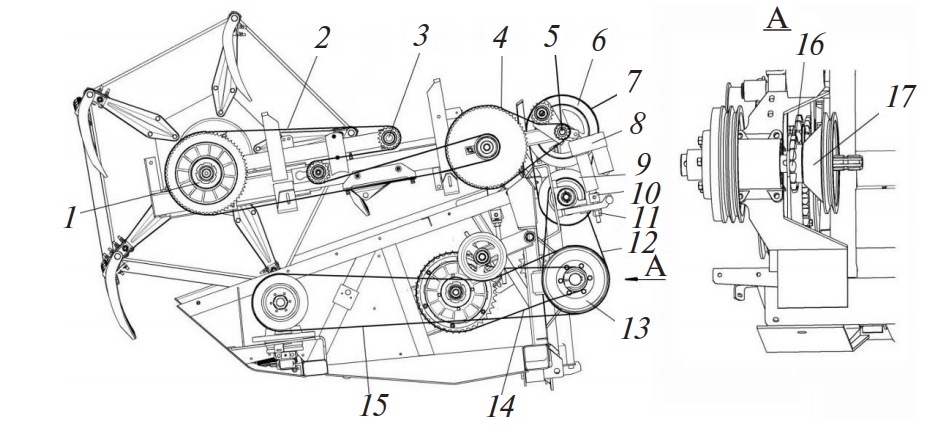

3.1. Технологический процесс

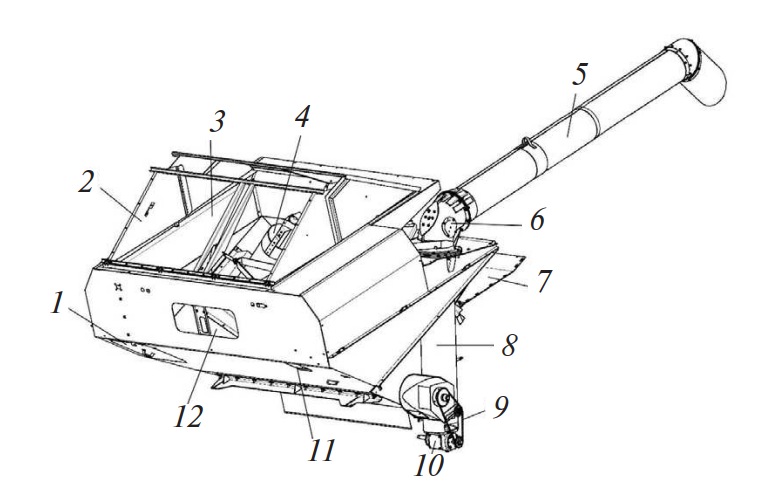

Технологический процесс работы комбайна КЗС-10К «ПАЛЕССЕ GS10» при прямом комбайнировании осуществляется следующим образом (рис. 2). При движении комбайна лопасти мотовила жатки для зерновых культур захватывают и подводят порции стеблей к режущему аппарату, а затем подают срезанные стебли к шнеку 19. Пальчиковый механизм шнека захватывает их и направляет в окно жатки, из которого масса отбирается к транспортеру наклонной камеры, который подает поток хлебной массы в молотильный аппарат к молотильному барабану. В процессе обмолота зерно, полова и мелкий соломистый ворох просыпаются через решетку подбарабанья на стрясную доску, остальной ворох отбрасывается отбойным битером на соломотряс, на клавишах которого происходит дальнейшее выделение зерна из соломистого вороха.

Рис. 2. Схема технологического процесса работы комбайна КЗС-10К «ПАЛЕССЕ GS10»: 1 – шнек горизонтальный; 2 – шнек загрузной зерновой; 3 – элеватор зерновой; 4 – соломотряс; 5 – дефлектор; 6 – соломоизмельчитель; 7 – верхний решетный стан; 8 – нижний решетный стан; 9 – элеватор колосовой; 10 – шнек колосовой; 11 – шнек зерновой; 12 – домолачивающее устройство; 13 – вентилятор; 14 – стрясная доска; 15 – отбойный битер; 16 – барабан молотильный; 17 – подбарабанье; 18 – транспортер наклонной камеры; 19 – шнек; 20 – режущий аппарат; 21 – мотовило

Солома транспортируется клавишами соломотряса к заднему капоту, с которого в зависимости от настройки соломоизмельчителя формируется в валок или измельчается ротором соломоизмельчителя и через дефлектор разбрасывается по полю.

Полова и легкие примеси воздушным потоком вентилятора выдуваются из очистки на поле.

Зерновая смесь, попавшая на стрясную доску, подается на решетные станы очистки, откуда очищенное зерно ссыпается через поддон к шнеку зерновому 11 и загружается в бункер элеватором зерновым и шнеком загрузным 2. После заполнения бункера зерно выгружается шнеком 2 в транспортное средство.

Технологический процесс работы комбайна КЗС-1218 «ПАЛЕССЕ GS12» при прямом способе уборки урожая осуществляется следующим образом (рис. 3). При движении комбайна лопасти мотовила жатки для зерновых культур захватывают и подводят порции стеблей к режущему аппарату, а затем подают срезанные стебли к шнеку 21. Пальчиковый механизм шнека захватывает их и направляет в окно жатки, из которого масса отбирается к транспортеру наклонной камеры, который подает поток хлебной массы в молотильный аппарат к барабану-ускорителю, а затем к молотильному барабану. В процессе обмолота зерно, полова и мелкий соломистый ворох просыпаются через решетку подбарабанья на стрясную доску, остальной ворох отбрасывается отбойным битером на соломотряс, на клавишах которого происходит дальнейшее выделение зерна из соломистого вороха.

Рис. 3. Схема технологического процесса работы комбайна КЗС-1218 «ПАЛЕССЕ GS12»: 1 – шнек горизонтальный; 2 – шнек загрузной зерновой; 3 – элеватор зерновой; 4 – шнек выгрузной; 5 – соломотряс; 6 – дефлектор; 7 – соломоизмельчитель; 8 – верхний решетный стан; 9 – нижний решетный стан; 10 – элеватор колосовой; 11 – шнек колосовой; 12 – шнек зерновой; 13 – домолачивающее устройство; 14 – вентилятор; 15 – стрясная доска; 16 – отбойный битер; 17 – барабан молотильный; 18 – подбарабанье; 19 – барабан-ускоритель; 20 – транспортер наклонной камеры; 21 – шнек; 22 – режущий аппарат; 23 – мотовило

Солома транспортируется клавишами соломотряса к заднему капоту, с которого в зависимости от настройки соломоизмельчителя формируется в валок или измельчается ротором соломоизмельчителя и через дефлектор разбрасывается по полю.

Полова и легкие примеси воздушным потоком вентилятора выдуваются из очистки на поле.

Зерновая смесь, поступающая на стрясную доску, попадает на решетные станы очистки, откуда очищенное зерно ссыпается через поддон к шнеку зерновому 12 и загружается в бункер элеватором зерновым и шнеком загрузным 2. После заполнения бункера зерно выгружается в транспортное средство шнеком 4.

Процесс раздельного способа уборки урожая при работе обоих типов комбайнов отличается от прямого тем, что стебельную массу убираемой культуры сначала скашивают в валки, а затем с помощью навешиваемого на комбайн подборщика валки подбирают и обмолачивают таким же образом, как описано выше.

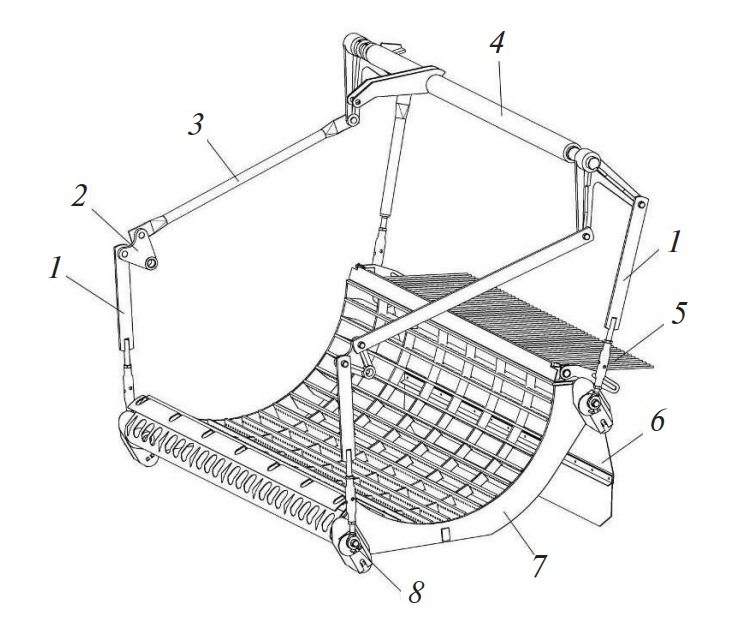

3.2. Жатка и наклонная камера

Жатка предназначена для среза (при прямом комбайнировании) или подбора (при раздельном способе уборки) и подачи убираемой массы в молотилку. Жатка современного зерноуборочного комбайна представляет собой достаточно сложное устройство с системами автоматики и настройки на качественную работу в любых условиях уборки. К остову молотилки жатка присоединена посредством наклонной камеры.

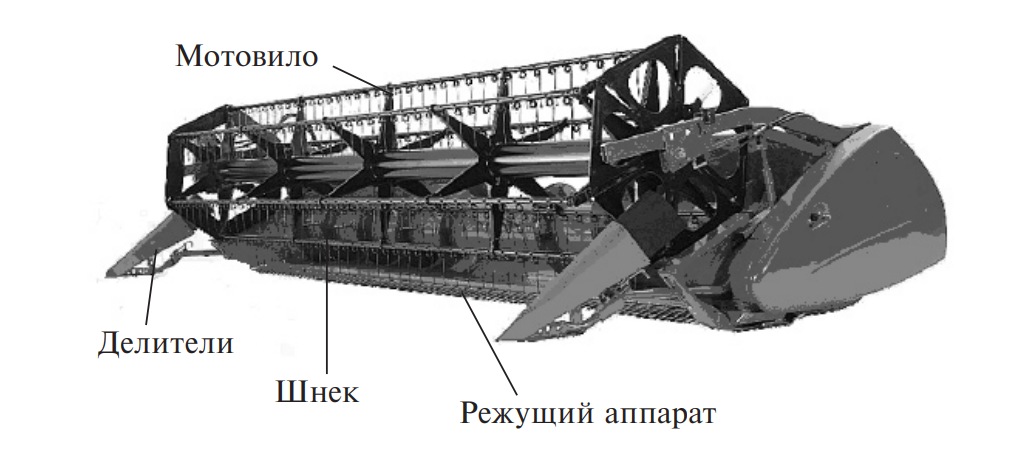

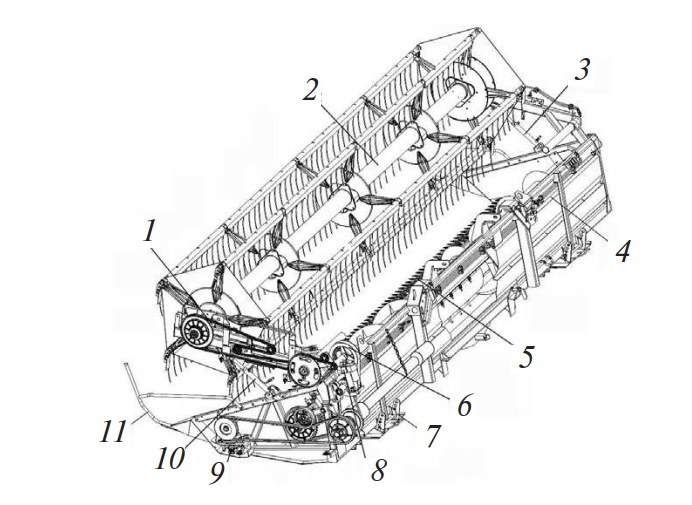

Общее устройство жатки комбайна. Подающие рабочие органы и устройства объединены на жатке комбайна (рис. 4). Основной их задачей является отделение убираемой полосы от массива поля, подвод стеблей к режущему аппарату, срезание и равномерная подача на дальнейшую обработку. В данном процессе участвуют делители и стеблеподъемники, мотовило, режущий аппарат, шнек с пальцевым механизмом и транспортер наклонной камеры.

Рис. 4. Общее устройство жатки зерноуборочного комбайна

Наиболее ответственную роль играет мотовило, граблины которого захватывают растения, подводят их к режущему аппарату и сбрасывают срезанные стебли на платформу жатки. Для достижения хорошего качества обмолота и уменьшения колебаний потребляемой мощности большое значение имеет обеспечение равномерной подачи убираемой массы на дальнейшую обработку. Также необходимо обеспечить устранение потерь зерна за жаткой.

Делители предназначены для отделения срезаемой полосы растений от массива поля. Они установлены на боковинах жатки и имеют внутренние и внешние стеблеотводы. При регулировке делителей выбирают такое положение стеблеотводов, чтобы они разделяли стебли до их подвода к режущему аппарату и отводили от боковин жатки без обрыва колосков.

Стеблеподъемники предназначены для подъема и подвода полеглых стеблей к режущему аппарату и в зону действия граблин мотовила. Основой стеблеподъемника является корпус из пружинной стали, к которому прикреплены перо и устанавливаемый на палец режущего аппарата наконечник. Обычно стеблеподъемники устанавливают через 3, 4 или 5 пальцев. Их применение при уборке полеглых участков позволяет сократить потери зерна на 8–10 %. Стеблеподъемник не имеет регулировок.

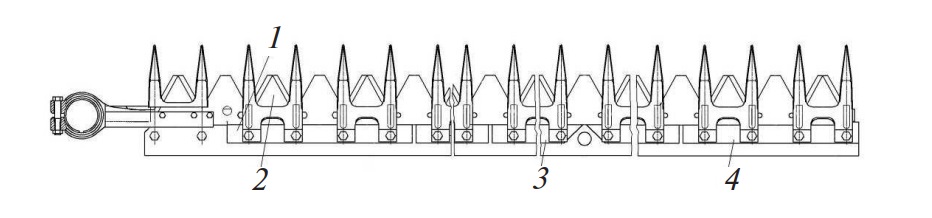

Режущий аппарат предназначен для срезания стеблей убираемой культуры. Жатки комбайнов оборудованы сегментно-пальцевым режущим аппаратом, который состоит из пальцевого бруса и подвижного ножа. Привод ножа осуществляется с помощью планетарного редуктора через клиноременную передачу. Для нормального среза зазор между рабочими плоскостями пальцев и сегментов ножа должен составлять 0,5–1,5 мм, чтобы сохранялся достаточно легкий ход ножа.

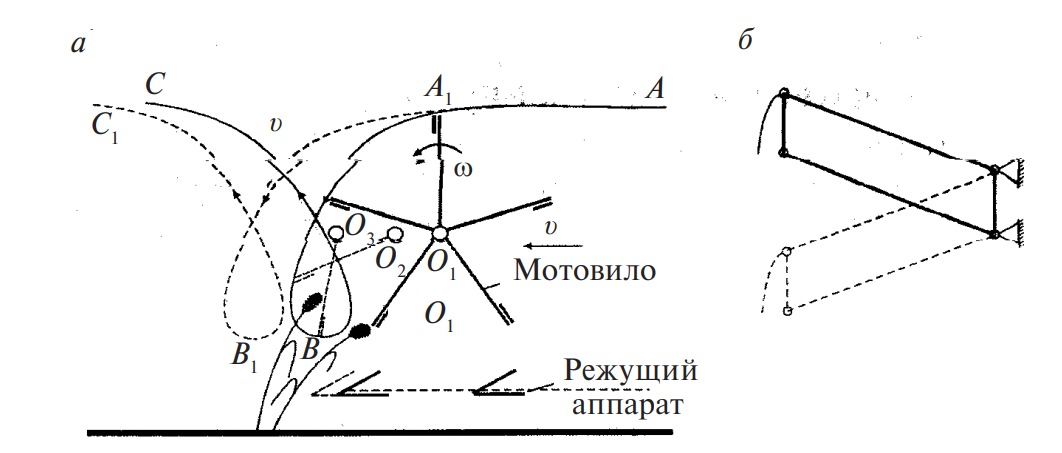

Мотовило предназначено для подвода стеблей к режущему аппарату, поддерживания их во время среза, подачи на платформу жатки и шнек, очистки режущего аппарата. Используется универсальное эксцентриковое мотовило. При настройках в зависимости от состояния поля выбирают высоту установки мотовила, частоту его вращения и угол установки граблин (рис. 5).

Рис. 5. Схема работы мотовила (а) и его параллелограммный механизм (б): А, В, С – точки траектории планки; О – траектория вала мотовила

Высота установки мотовила регулируется с пульта комбайнера посредством гидроцилиндров. При уборке полеглых полей оно устанавливается ниже, при прямостоящих – выше (граблина захватывает стебли на 1/3 от колоса). По горизонтали мотовило устанавливают так, чтобы граблины не только подводили стебли к режущему аппарату, но и прижимали их к спиралям шнека.

Скорость вращения мотовила зависит от скорости движения комбайна и бесступенчато регулируется с пульта в кабине в пределах 12–57 мин–1. При небольших скоростях комбайна отношение линейной скорости граблин к скорости комбайна должно составлять 1,7–2,0, а при скорости комбайна выше 2 м/с – 1,2–1,3. Граблины должны обеспечивать минимально необходимое воздействие на стебли.

Угол наклона пружинных пальцев граблин для нормальных условий уборки должен быть вертикальным, допускается наклон вперед по ходу движения комбайна. При полеглых посевах или короткой длине стеблей пальцы граблин поворачивают с наклоном назад перемещением специального рычага по отверстиям регулировочного механизма.

Подающий шнек перемещает срезанные стебли к середине жатки и подает их к транспортеру наклонной камеры. В средней части шнека размещен пальчиковый механизм. Расстояние между витками шнека и днищем жатки должно составлять примерно 15 мм. Положение пальцев зависит от толщины подаваемого слоя (меньшее выдвижение для слоя большей толщины).

Транспортер наклонной камеры перемещает убираемую массу от жатки к молотильному аппарату. Цепи транспортера следует натянуть равномерно на обеих сторонах с таким усилием, чтобы подающие планки слегка касались направляющих шин на днище камеры.

Реверс жатки позволяет при забиваниях вращать в обратную сторону все органы жатки. Получает привод от электродвигателя, который включается из кабины.

Наклонная камера служит для подачи массы от жатки к молотильному аппарату. При этом обеспечивается формирование равномерного слоя одинаковой толщины.

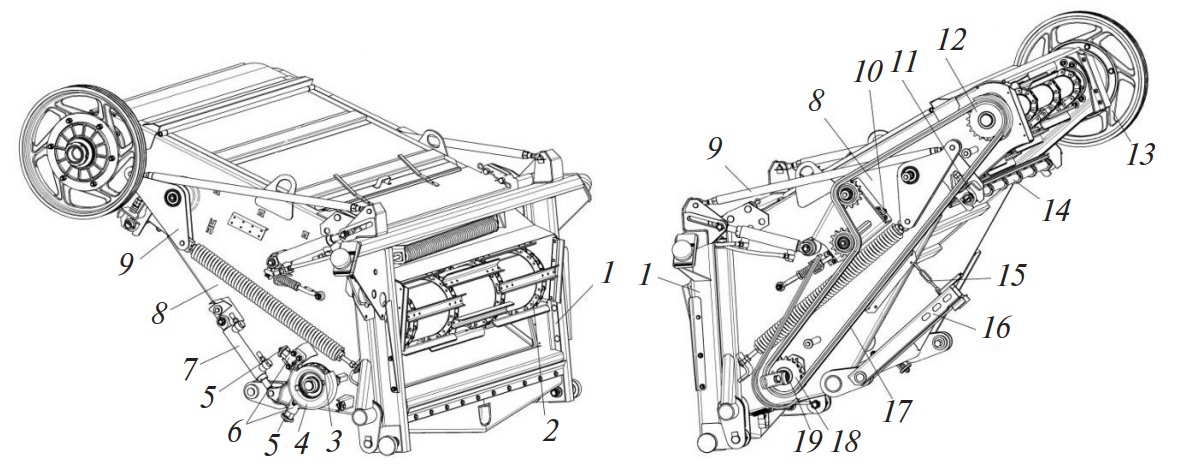

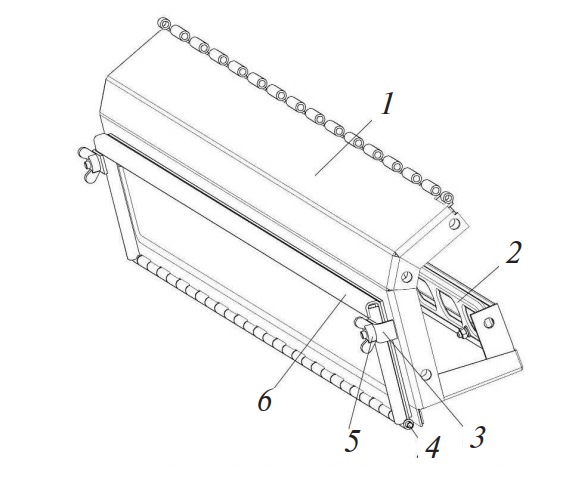

Наклонная камера состоит из рамки переходной, механизма продольного копирования, рамы, цепочно-планчатого транспортера механизма реверса и механизмов приводов (рис. 6).

Рис. 6. Наклонная камера: 1 – рамка переходная; 2 – цепочно-планчатый транспортер; 3 – храповик; 4 – рычаг; 5 – маховики; 6 – фиксаторы; 7 – гидроцилиндр; 8 – рама; 9 – механизм продольного копирования; 10 – винт натяжной; 11 – крюк; 12, 18 – звездочки; 13 – шкив; 14 – труба; 15 – цепочка; 16 – упор; 17 – цепная передача; 19 – вал

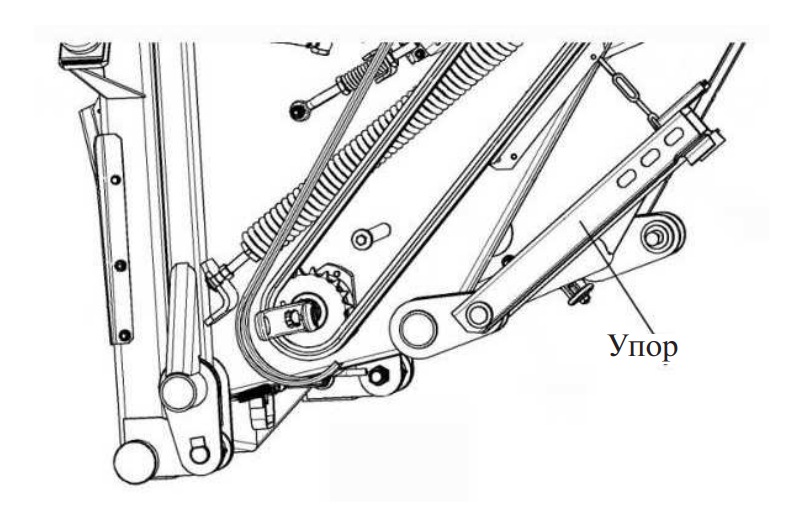

Упор служит для фиксации жатки с наклонной камерой в поднятом положении, при регулировках и ремонтных работах. Для установки упора необходимо поднять наклонную камеру с жаткой в верхнее положение, снять упор с цепочки и опустить на выдвинутый шток гидроцилиндра подъема наклонной камеры.

Механизм реверса предназначен для обратного прокручивания механизмов в случае забивания. Он установлен на трансмиссионном валу наклонной камеры и состоит из храповика, рычага, подпружиненных фиксаторов, имеющих маховики, и гидроцилиндра. Один из фиксаторов служит для поворота храповика, а второй – для удержания храповика в повернутом положении.

Привод механизма осуществляется с помощью гидроцилиндра. При нормальной работе жатки маховики должны быть установлены в мелких пазах стакана, и поэтому храповик вращается свободно.

При забивании наклонной камеры хлебной массой необходимо выполнить следующие действия:

- отключить привод жатки;

- потянуть и повернуть маховики так, чтобы они опустились в глубокие пазы стакана, а фиксаторы 6 под действием пружин соприкасались с храповиком;

- с помощью кнопки реверса наклонной камеры пульта управления включить гидроцилиндр на прямой и обратный ход, вращая храповик и рабочие органы;

- очистив рабочие органы, потянуть и повернуть маховики так, чтобы они опустились в мелкие пазы стакана, а фиксаторы не касались храповика.

Конструктивные особенности жаток комбайнов «ПАЛЕССЕ GS». На жатке для зерновых культур комбайнов «ПАЛЕССЕ GS» установлены прутковые делители, которые отделяют убираемую полосу стеблей (рис. 7). В нижней части рамы жатки установлены копирующие башмаки, на которые жатка опирается при работе с копированием рельефа поля, при ремонте, хранении и обслуживании. Башмаки могут быть установлены в одно из пяти положений, обеспечивая необходимую высоту среза стеблей.

Рис. 7. Жатка комбайнов «ПАЛЕССЕ GS»: 1 – гидроцилиндр выноса мотовила; 2 – мотовило; 3, 10 – гидроцилиндры подъема мотовила по высоте; 4 – рама; 5 – режущий аппарат; 6 – вариатор; 7 – копирующий башмак; 8 – исполнительный электромеханизм; 9 – угловая передача; 11 – прутковый делитель

Для уменьшения пассивной зоны между режущим аппаратом и шнеком и для предотвращения попадания камней в молотильный аппарат комбайна между режущим аппаратом и шнеком установлен съемный отбойник. Он необходим при уборке низкостебельных культур.

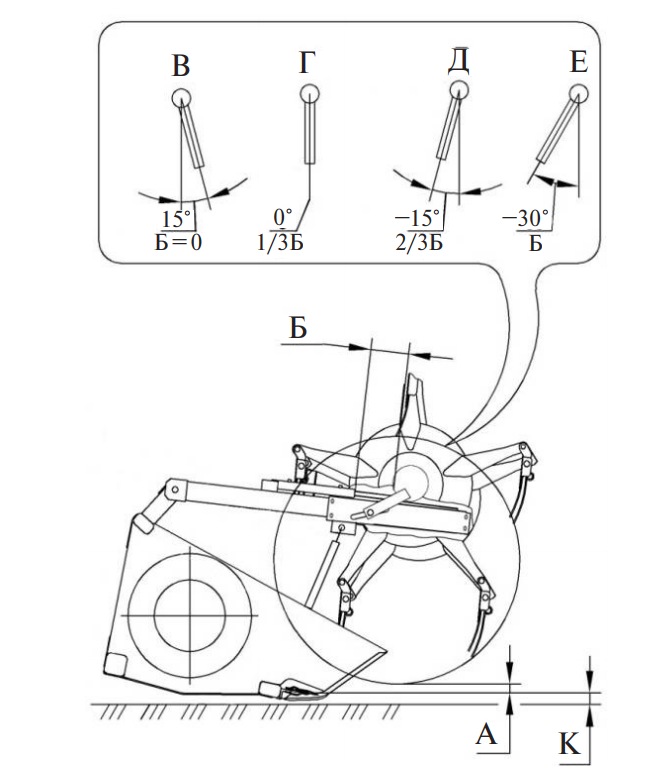

В процессе работы мотовила (рис. 8) граблины могут занимать различное положение – от +15° (наклон вперед при прямостоящем стеблестое) до –30° (наклон назад при уборке полеглых участков). Этот наклон граблин обеспечивается автоматически благодаря особой конфигурации копира, закрепленного на поддержках, с которым взаимодействует ролик эксцентрикового механизма. Эксцентриковый механизм обеспечивает заданный (постоянный) наклон граблин при вращении мотовила.

Рис. 8. Мотовило: 1 – граблина; 2 – зуб пружинный; 3 – луч; 4 – вал мотовила; 5 – диск; 6 – поводок; 7 – ролик; 8 – приводная звездочка с предохранительной муфтой; 9 – эксцентриковый механизм

Наклон граблин изменяется автоматически при перемещении мотовила в горизонтальном направлении (при выносе мотовила).

Для обеспечения нормального режима работы жатки при различных условиях уборки мотовило имеет следующие технологические регулировки:

- по высоте – с помощью двух синхронно действующих гидроцилиндров 3 и 10 (см. рис. 7);

- по выносу вперед – с помощью двух синхронно действующих гидроцилиндров 1.

Управление перемещением мотовила осуществляется из кабины комбайна переключателем на рукоятке управления скоростью движения пульта управления.

Включение и изменение частоты вращения мотовила осуществляется с помощью клиноременного вариатора, управляемого исполнительным электромеханизмом.

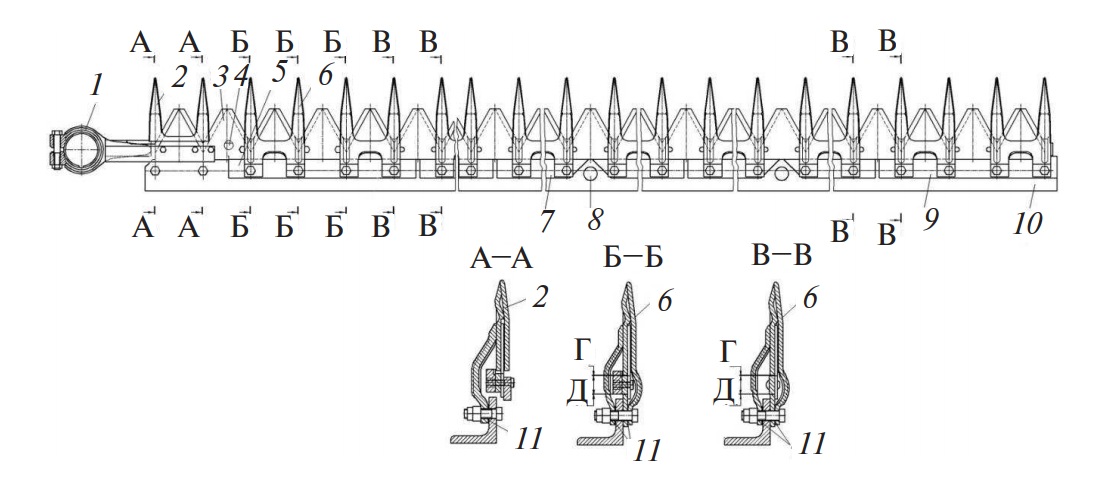

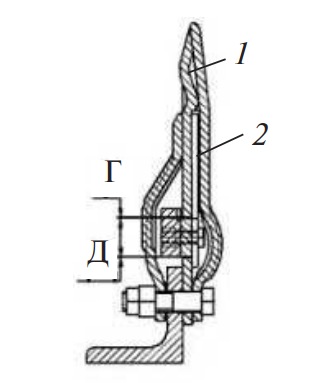

Сегменты режущего аппарата (рис. 9) установлены попарно с чередованием: насечка – вверх, насечка – вниз (система Шумахера).

Рис. 9. Режущий аппарат: 1, 3, 4 – пластины трения; 2 – сегмент

Привод режущего аппарата осуществляется от угловой передачи (см. рис. 7).

На шнеке имеются витки левого и правого направлений, которые выполняют функции транспортера. Пальчиковый механизм предназначен для подачи стеблевой массы на цепочно-планчатый транспортер наклонной камеры комбайна. Управление пальчиковым механизмом производится рычагом, расположенным на правой боковине жатки.

Стеблеподъемники служат для разделения и подъема путаных и полеглых стеблей убираемой культуры перед их скашиванием. Стеблеподъемники крепятся на пальцах режущего аппарата.

Тележка предназначена для транспортирования жатки. Крепится жатка на тележке с помощью четырех зацепов. При транспортных переездах комбайна тележка с установленной на ней жаткой присоединяется к молотилке при помощи тягового устройства.

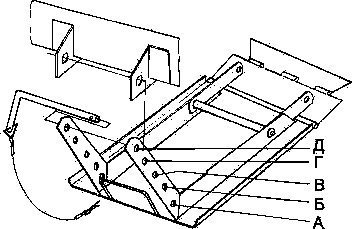

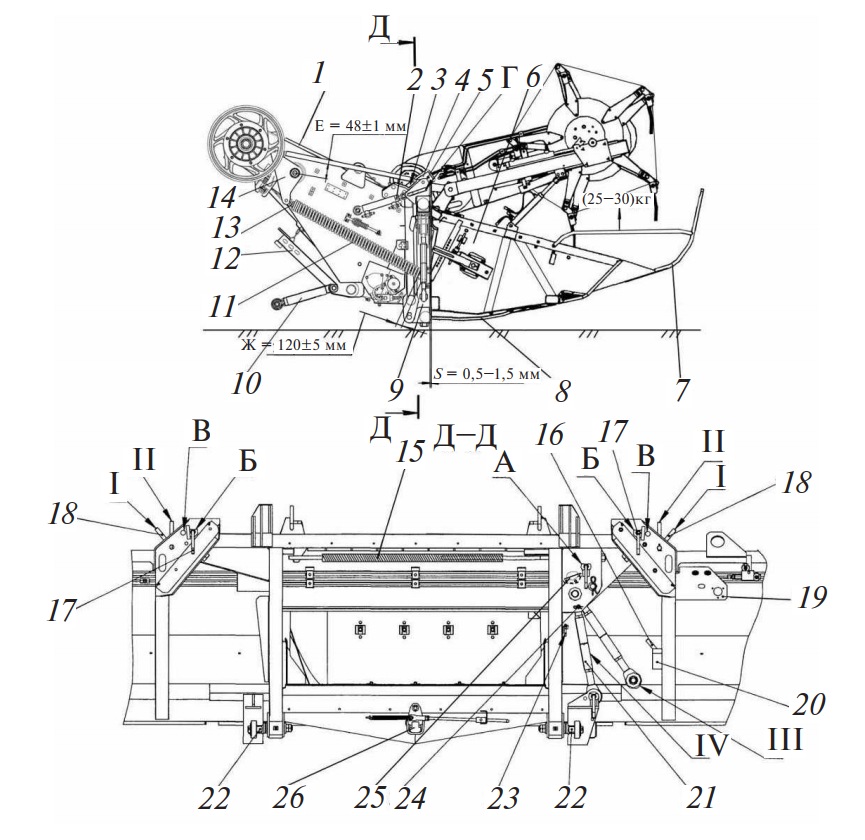

Регулировки. Установка высоты среза при работе жатки с копированием рельефа поля проводится путем перестановки копирующих башмаков в соответствии с таблицей 1.

Таблица 1. Установка высоты среза в зависимости от перестановки копирующих башмаков

| Высота среза, мм | Отверстие на башмаке |  |

| 55 | А | |

| 90 | Б | |

| 120 | В | |

| 160 | Г | |

| 195 | Д |

При работе жатки без копирования рельефа поля следует зафиксировать продольный и поперечный механизмы копирования, соединив серьги с отверстиями на раме жатки и зафиксировав с помощью осей и шплинтов, затем приподнять наклонную камеру гидроцилиндрами для установки режущего аппарата на необходимую высоту среза.

При уборке полеглых хлебов рекомендуется настроить жатку следующим образом:

- установить копирующие башмаки на высоту среза 90 мм (отверстие Б – табл. 1);

- выдвинуть мотовило максимально вперед и опустить его до касания граблинами поверхности почвы. Если требуется опустить мотовило еще ниже, а ход гидроцилиндров подъема мотовила по высоте уже выбран, тогда приподнять наклонную камеру – жатка наклонится вперед, а граблины мотовила опустятся;

- выбрать положение и частоту вращения мотовила с таким расчетом, чтобы граблины мотовила активно захватывали (поднимали) стебли и подводили их к режущему аппарату и шнеку. Рекомендованная производителем частота вращения мотовила – 20–30 мин–1 при скорости движения комбайна 1,5–5 км/ч;

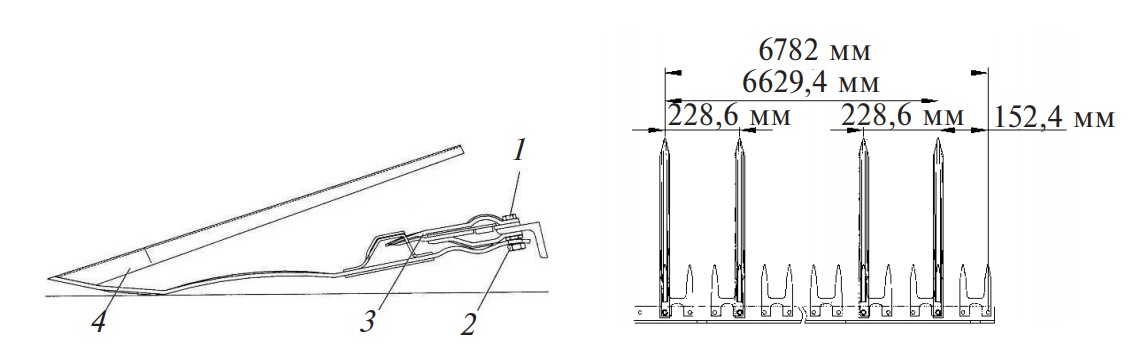

- при уборке сплошных полеглых хлебов необходимо дополнительно установить стеблеподъемники (рис. 10) на пальцы режущего аппарата жатки, начиная со второго пальца от левой боковины жатки с шагом 230 мм, и закрепить их при помощи контргаек, имеющихся на режущем аппарате.

Рис. 10. Установка стеблеподъемников: 1 – болт крепления стеблеподъемника; 2 – гайка крепления стеблеподъемника; 3 – палец режущего аппарата; 4 – стеблеподъемник

Регулировки мотовила. Положение мотовила по высоте и выносу регулируется с помощью гидроцилиндров и зависит от условий уборки и вида убираемой культуры. Схема установки мотовила и граблин показана на рисунке 11.

Наклон граблин мотовила устанавливается автоматически в зависимости от величины выноса мотовила.

Зазор между пальцами граблин и режущим аппаратом должен быть 10–25 мм. Регулировку следует производить поворотом проушины гидроцилиндра относительно штока гидроцилиндра, после чего гайку гидроцилиндра затянуть с моментом от 110 до 140 Н∙м.

Зазор меньше 10 мм не допускается, поскольку может вызвать поломки вследствие попадания граблин в зону резания.

При задевании крайними граблинами мотовила боковин жатки необходимо переместить мотовило относительно боковин путем перестановки регулировочных шайб.

Для увеличения количества оборотов на валу мотовила необходимо заменить установленную звездочку (z = 12) на звездочку (z = 17), находящуюся в комплекте ЗИП. Обороты мотовила регулируются бесступенчато с помощью вариатора.

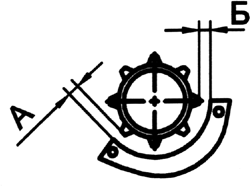

Рис. 11. Схема установки мотовила и граблин при работе жатки: А – величина расположения по высоте; Б – ход штока гидроцилиндра перемещения мотовила по горизонтали; В, Г, Д, Е – положение граблин; K – высота среза стеблей

Рекомендации по установке мотовила изложены в таблице 2.

Таблица 2. Рекомендации по исходной настройке рабочих органов жатки

| Состояние стеблестоя | Мотовило | Шнек | Высота

среза стеблей, K, мм |

|||

| Высота А

траектории граблин |

Вылет Б

штоков гидроцилиндров |

Положение

граблин |

Зазор А

между шнеком и днищем, мм |

Зазор Б

между пальцами и днищем, мм |

||

| Нормальный прямостоящий или частично поникший | 1/2 длины срезанных стеблей | От 0 до 50 мм | Г | 10–15 | 12–20 | 90 |

| Высокий (свыше 80 см), густой | 1/2 длины срезанных стеблей | Штоки полностью втянуты | В | 20–25 | 20–30 | 90 |

| Низкорослый (30–40 см) | От 1/3 длины срезанных стеблей до уровня среза | Штоки полностью втянуты | Д | 10–15 | 12–20 | 50 |

| Полеглый | Концы граблин должны слегка касаться почвы | Штоки выдвинуты на максимальную величину | Е | 1015 | 12–20 | 50–125 |

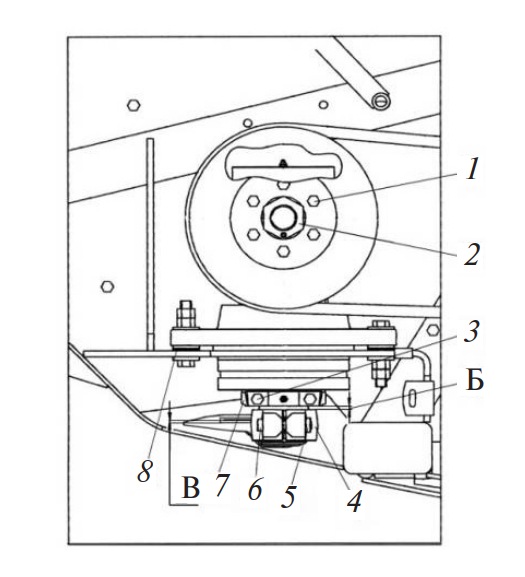

Регулировка режущего аппарата. Суммарный зазор Г и Д – не более 1 мм. Регулировку производят перемещением пластин трения (рис. 12).

Рис. 12. Режущий аппарат: 1 – головка ножа; 2 – палец направляющий; 3 – сегмент; 4 – полоса ножевая; 5, 7, 9 – пластины трения; 6 – сдвоенные пальцы; 8 – заглушка; 10 – уголок; 11 – регулировочные прокладки

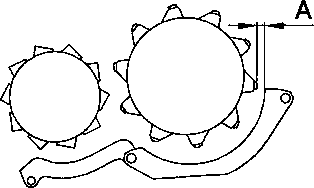

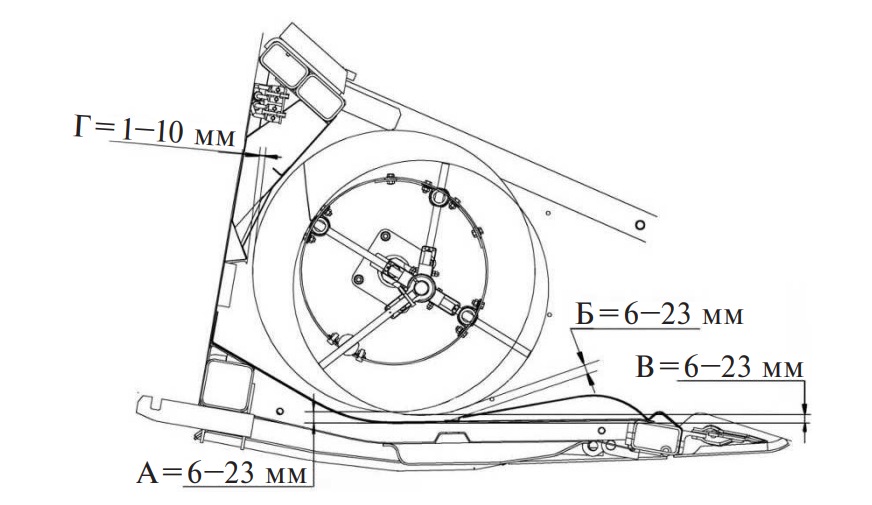

Регулировки шнека. Исходные настройки зазоров шнека показаны на рисунке 6.13. В случае забивания шнека хлебной массой указанные зазоры следует увеличить.

Регулировка зазора А между витками шнека и днищем жатки производится поворотом опор тягами с двух сторон жатки.

Регулировку зазоров Б и В между пальцами шнека и днищем производят поворотом рычага на правой боковине жатки.

Регулировку зазора Г между витками шнека и чистиками осуществляют перемещением чистиков по овальным отверстиям на раме. Зазор Г должен быть минимальным с учетом радиального биения шнека и составлять 1–10 мм.

Рис. 13. Схема регулировки шнека и его пальчикового механизма: А – зазор между витками шнека и днищем жатки; Б, В – зазоры между пальцами шнека и днищем жатки; Г – зазор между витками шнека и чистиками

Регулировка цепных передач. Звездочки цепных передач должны лежать в одной плоскости. Отклонение – не более 1 мм.

Регулировка цепной передачи 2 производится перемещением муфты фрикционной и звездочки 3 с помощью набора шайб (рис. 14).

Рис. 14. Регулировка цепных и ременных передач жатки: 1 – муфта фрикционная; 2, 4, 14 – цепные передачи; 3, 5 – звездочки; 6, 13, 17 – шкивы; 7, 12, 15 – ременные передачи; 8 – исполнительный электромеханизм; 9 – вариатор; 10 – скоба; 11 – гайка; 16 – звездочка контрпривода

Регулировка цепной передачи 4 производится перемещением звездочки 5 шайбами, а регулировка цепной передачи 14 – перемещением звездочки 16 прокладками.

Стрелы провисания цепей 2, 4, 14 от усилия 160±15 Н в средней части цепей должны быть соответственно 30±7, 3±1 и 6±2 мм.

Регулировку натяжения производят перемещением натяжных звездочек по пазам.

Регулировка ременных передач. Канавки шкивов ременной передачи 15 (рис. 14) должны лежать в одной плоскости. Отклонение – не более 1 мм. Регулировку производят осевым перемещением шкива 13.

Прогиб ремня 15 в средней части ветви от усилия 100±10 Н должен быть 18–20 мм.

Канавки шкивов ременных передач 7, 12 должны лежать в одной плоскости. Отклонение – не более 0,5 мм. Регулировку производят соответственно перемещением шкива 17 шайбами и шкива 6 прокладками.

Натяжение ремня 7 осуществлять вращением скобы 10. Ремень должен войти в ручей шкива вариатора до совпадения наружной поверхности ремня и поверхности раздвижных дисков вариатора. При этом расхождение дисков должно составить 2±1 мм. После регулировки натяжения ремня необходимо затянуть гайку 11 с моментом от 80 до 100 Н∙м.

Прогиб ремня 12 в средней части от усилия 75±7 Н должен быть 13–15 мм.

Регулировка режущего аппарата. Для замены ножа режущего аппарата следует:

- демонтировать нож вместе с водилом угловой передачи, вывернув болты 6 (рис. 15);

Рис. 15. Угловая передача режущего аппарата жатки: 1 – винт крепления шкива; 2 – центральная гайка; 3, 6 – болты; 4 – головка ножа; 5 – гайка; 7 – водило; 8 – регулировочные прокладки

- установить водило в головку запасного ножа, не зажимая клемму;

- установить нож с водилом в режущий аппарат жатки;

- проконтролировать зазоры Г и Д (max 1 мм) первого пальца режущего аппарата (рис. 16), в случае необходимости отрегулировать их перемещением угловой передачи вдоль овальных отверстий опорной поверхности рамы, установить болты и затянуть гайки с моментом от 70 до 90 Н∙м;

- проконтролировать размер Б (рис. 15). В случае необходимости отрегулировать его прокладками;

- выставить размер В = 0,15– 0,65 мм между нижней противорежущей кромкой первого пальца и режущей плоскостью сегмента ножа. Регулировка обеспечивается перемещением головки ножа вдоль (вверх-вниз) подшипника водила. Зафиксировать положение головки ножа болтом 3 (момент затяжки болта 44–55 Н∙м, смыкание клеммы головки ножа не допускается), установить гайку и затянуть ее с моментом 44–55 Нм. Головка ножа после затяжки клеммы не должна перемещаться вдоль подшипника водила;

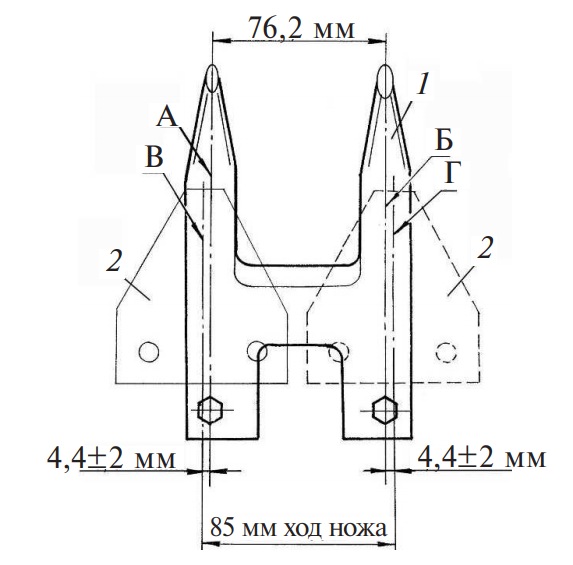

- обеспечить перебег осей сегментов ножа в крайних положениях (рис. 17) относительно осей пальцев (4,4±2 мм). Регулировку производить перемещением пальцевого бруса по овальным пазам;

- затянуть болты крепления режущего аппарата к раме жатки с моментом от 70 до 90 Н·м.

Центральнаягайка(см. рис. 15) затянутасмоментом 140–150 Нми посажена на герметик Loсtite-270. В случае необходимости демонтажа следует открутить гайку после подогрева, а при последующей установке наносить герметик (Loсtite-270 или УГ-6) заново.

Рис. 16. Режущий аппарат: 1 – палец; 2 – нож

Рис. 17. Регулировка перебега режущего аппарата: 1 – сдвоенный палец; 2 – сегмент; А, Б – оси сдвоенного пальца; В, Г – оси сегмента

В процессе работы угловой передачи, особенно в первые часы после смазывания, из-под уплотнений подшипниковых узлов угловой передачи может выступать смазка. Количество выделившейся смазки зависит от объема заправленной смазки и температуры нагрева угловой передачи. Рабочая температура составляет 70–80 °С. Если количество выступающей смазки увеличивается, а температура при работе остается в обычных пределах, последующее смазывание нужно ограничить до двух-трех качков шприца.

При первом запуске в работу и после длительного хранения комбайна необходимо провести прокрутку предохранительных муфт привода шнека и мотовила жатки, приводов зернового и колосового элеваторов молотилки для ликвидации залипания фрикционных накладок муфты. Для этого требуется на фрикционных муфтах:

1. привода шнека и мотовила жатки:

- завернуть три болта до упора в ступицу муфты и дополнительно довернуть на один-два оборота, тем самым расслабив пакет пружин;

- прокрутить звездочки жатки несколько минут при пониженных оборотах двигателя, устранив таким образом залипание контактирующих поверхностей звездочки и фрикционных накладок муфт;

- вывернуть болты в первоначальное положение и зафиксировать их контргайками. Крутящий момент, передаваемый предохранительной муфтой мотовила, составляет 600–650 Нм, предохранительной муфтой шнека – 800–900 Н·м;

2. привода колосового элеватора молотилки:

- завернуть три болта до упора в диск блока звездочки и дополнительно довернуть их на один-два оборота, тем самым обеспечив зазор между фрикционными накладками муфты;

- прокрутить цепной привод колосового элеватора несколько минут при пониженных оборотах двигателя, устранив залипание контактирующих поверхностей диска нажимного и фрикционных накладок муфты;

- вывернуть болты в первоначальное положение и зафиксировать их контргайками. Крутящий момент, передаваемый предохранительной муфтой привода колосового элеватора, составляет 100±10 Н·м;

3. привода зернового элеватора:

- завернуть три болта, прилагаемые к комплекту инструмента и принадлежностей комбайна, до упора во фланец шкива и дополнительно довернуть их на один-два оборота, тем самым обеспечив зазор между фрикционными накладками муфты;

- прокрутить привод зернового элеватора несколько минут при пониженных оборотах двигателя, устранив таким образом залипание контактирующих поверхностей диска нажимного и фрикционных накладок муфты;

- вывернуть болты и уложить их обратно в комплект инструмента и принадлежностей. Крутящий момент, передаваемый предохранительной муфтой привода зернового элеватора, составляет 350±35 Н·м.

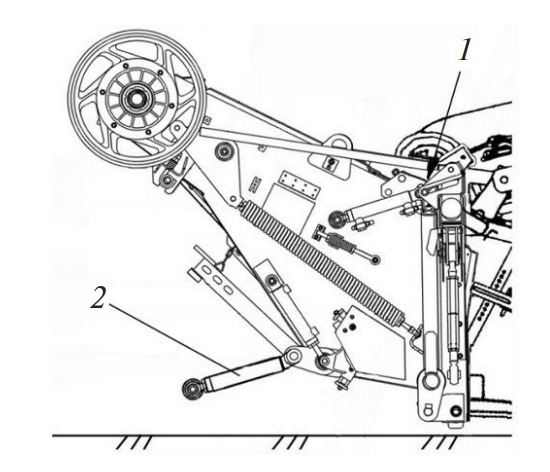

Навеска жатки на молотилку. Для навески жатки на наклонную камеру молотилки необходимо:

- отсоединить вилку электрооборудования транспортной тележки от розетки на молотилке, снять страховочную цепь и отсоединить тележку от тягового устройства молотилки;

- установить транспортную тележку с жаткой на ровной горизонтальной площадке, под правое заднее колесо тележки с двух сторон установить противооткатные колодки;

- проконтролировать положение откидных упоров верхних ловителей жатки. Рукоятки упоров должны быть в положении II (вертикально), пальцы-фиксаторы – в отверстиях Б;

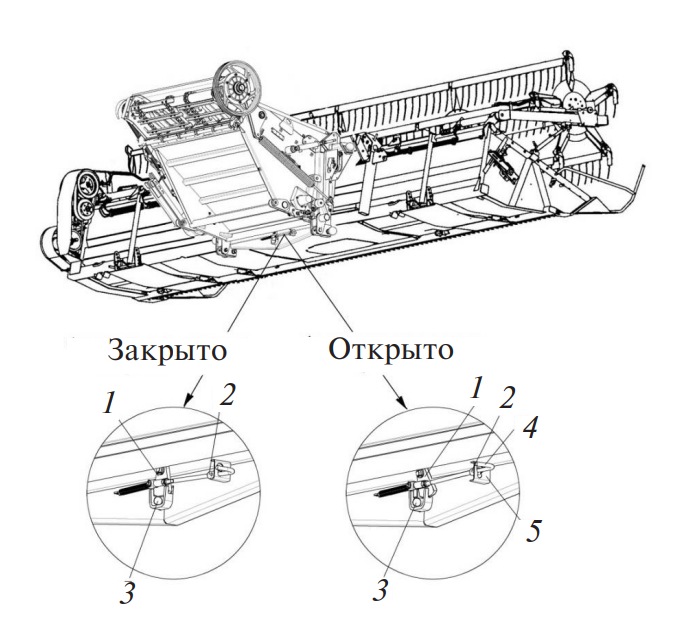

- проконтролировать положение нижнего центрального фиксатора Г переходной рамки. Поворотный язычок (рис. 18) должен быть в положении «Открыто» (втулка фиксатора должна опираться на кронштейн);

Рис. 18. Фиксация центрального шарнира жатки с наклонной камерой: 1 – поворотный язычок; 2 – втулка; 3 – центральный палец жатки; 4 – фиксатор; 5 – кронштейн

- убедиться в том, что штоки гидроцилиндров втянуты;

- подъехать к жатке со стороны ветрового щита;

- опустить наклонную камеру таким образом, чтобы верхние ролики переходной рамки прошли под ловителями жатки. Подъехать к жатке до упора верхней балки переходной рамки в раму жатки и начать медленный подъем наклонной камеры. При этом необходимо контролировать, чтобы оба верхних ролика переходной рамки вошли в верхние ловители жатки;

- расфиксировать четыре зацепа на транспортной тележке, отвернув зажимы. Снять зацепы со скоб на жатке и утопить вовнутрь лонжерона;

- поднимать наклонную камеру дальше (при этом жатка начнет поворачиваться относительно верхних роликов переходной рамки) до полного прилегания жатки к передней поверхности переходной рамки. При этом нижний центральный палец жатки должен войти в отверстие переходной рамки. Продолжать подъем наклонной камеры до ее максимального верхнего положения;

- после отъезда заглушить двигатель и опустить упор (рис. 19) на штоке гидроцилиндра;

Рис. 19. Наклонная камера

- зафиксировать нижний центральный палец (см. рис. 18) жатки. Для этого втулку тяги пропустить внутрь кронштейна. При этом поворотный язычок переходной рамки под действием пружины должен повернуться в вертикальное положение и войти в паз центрального пальца жатки (положение «Закрыто»);

- расфиксировать толкатель (рис. 20) при помощи оси со шплинтом. Ось установить в кронштейн 23;

Рис. 20. Соединение жатки с переходной рамкой наклонной камеры: 1 – регулируемая тяга; 2, 10 – гидроцилиндр; 3 – серьга; 4, 14, 19, 23 – кронштейны; 5 – ось; 6 – жатка; 7 – прутковый делитель; 8 – башмак; 9 – переходная рамка наклонной камеры; 11, 15 – блоки пружин; 12 – упор; 13 – винт; 16, 17 – пальцыфиксаторы; 18 – рукоятка упора; 20 – втулка; 21 – толкатель; 22 – эксцентрик; 24 – ось со шплинтом; 25 – рычаг двуплечий; 26 – фиксатор; I, II – положения рукоятки упора; III – положение толкателя перед навеской и снятием жатки с наклонной камеры, транспортное положение; IV – рабочее положение толкателя

- соединить толкатель с рамой жатки при помощи пальцафиксатора 16 (положение IV), фиксатор находится во втулке;

- расфиксировать двуплечий рычаг механизма копирования, для чего освободить палец-фиксатор из отверстия A, изменяя длину толкателя вращением его средней части. Установить палецфиксатор в освободившееся место во втулке;

- переставить правый палец-фиксатор 17 из отверстия Б в отверстие В, при этом рукоятку упора перевести в положение I;

- повернуть жатку таким образом, чтобы ее правая боковина опустилась вниз, а левая – поднялась вверх. Освободить палецфиксатор 17 с левой стороны и переставить его из отверстия Б в отверстие В, при этом рукоятку упора перевести в положение I. Установка пальца-фиксатора производится в отверстие «КЗС-10К»;

- поднять упор и опустить жатку на землю;

- в случае невозможности демонтажа пальца-фиксатора 17 переставить левый башмак на максимальную высоту среза, правый – на минимальную высоту среза, опустить жатку на землю и демонтировать палец. Перестановку башмаков производить при опущенном упоре;

- подсоединить карданный вал привода жатки к валу контрпривода наклонной камеры. Вилки шарниров карданного вала должны лежать в одной плоскости, при этом страховочная цепь кожуха карданного вала должна свободно провисать;

- соединить гидравлические рукава молотилки самоходной с гидровыводами жатки и вилку электрооборудования с электрической розеткой, находящейся на кронштейне рамы жатки;

- установить необходимую высоту среза (см. табл. 2);

- запустить двигатель;

- проверить функционирование гидросистемы. Если гидроцилиндры управления подъемом мотовила будут работать не синхронно, подниматъ и опускать мотовило до тех пор, пока гидроцилиндры не заработают синхронно. Произвести те же операции с гидроцилиндрами управления выносом мотовила жатки;

- максимально выдвинуть штоки гидроцилиндров;

- для работы жатки с копированием рельефа поля приподнять наклонную камеру (жатка качнется вперед) и продолжать подъем до появления зазора между трубой наклонной камеры и переходной рамки около 80 мм.

При первой навеске жатки необходимо отрегулировать зазор S между жаткой и переходной рамкой в пределах 0,5–1,5 мм поворотом осей эксцентриков.

После навески жатки на наклонную камеру производят регулировку механизмов поперечного и продольного копирования.

Для регулировки механизма поперечного копирования нужно покачать жатку, взявшись за рукоятку. Механизм поперечного копирования должен быть расфиксирован. Если жатку легче поднять, чем опустить, следует натянуть пружину винтом, если же опустить легче – ослабить пружину.

Механизм поперечного копирования отрегулирован правильно, если поднимать и опускать жатку одинаково легко.

Для регулировки механизма продольного копирования нужно установить мотовило в среднее положение (комбайн находится на ровной горизонтальной поверхности). Механизм продольного копирования отрегулирован правильно, если жатку можно приподнять за прутковые делители в их средней части с усилием 250–300 Н на каждом. Если требуемое усилие более 300 Н, следует натянуть пружины 11 винтами, если меньше 250 Н – отпустить пружины.

При работе комбайна с копированием рельефа поля переходную рамку следует расфиксировать относительно жатки, а при переездах – вновь зафиксировать.

Для перевода жатки в ближнее транспортное положение (для переездов на короткие расстояния в пределах одного участка) необходимо:

- опустить и придвинуть к шнеку вал мотовила жатки;

- полностью втянуть штоки гидроцилиндров, при этом жатка прижмется к рамке наклонной камеры;

- перевести наклонную камеру в верхнее положение, выдвинув штоки плунжерных гидроцилиндров. Жатка готова к транспортированию.

Для перевода жатки в транспортное положение для переездов с одного участка на другой:

- опустить и придвинуть к шнеку мотовило жатки;

- полностью втянуть штоки гидроцилиндров, при этом жатка прижмется к раме наклонной камеры;

- приподнять жатку на высоту не более 150 мм;

- зафиксировать механизм поперечного копирования жатки, вставив палец-фиксатор 16 в отверстие А. При несовпадении отверстия А с аналогичным отверстием в двуплечем рычаге качнуть жатку в поперечном направлении;

- зафиксировать механизм продольного копирования, соединив серьги (рис. 21) с отверстиями на раме жатки и закрепив их с помощью осей и шплинтов;

- перевести наклонную камеру в верхнее положение, выдвинув штоки плунжерных гидроцилиндров. Жатка готова к транспортированию.

Снятие жатки с наклонной камеры молотилки и установку ее на транспортную тележку производят в обратной последовательности.

Рис. 21. Регулировка механизма продольного копирования: 1 – серьга; 2 – гидроцилиндр

3.3. Молотильный аппарат

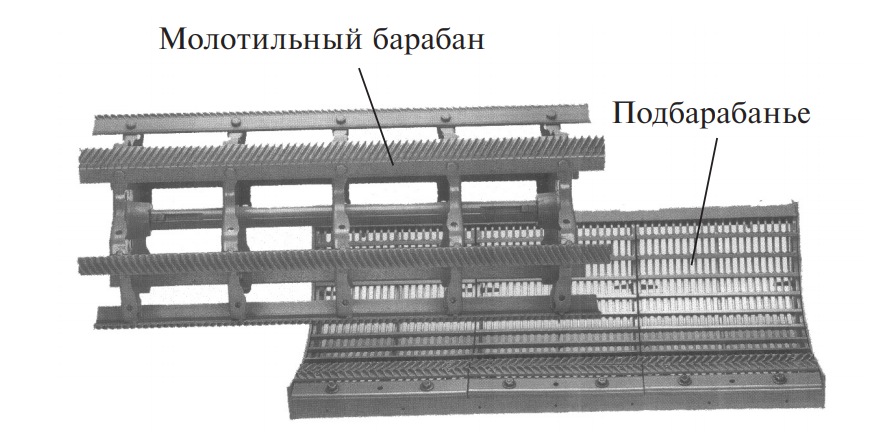

Основным процессом зерноуборочного комбайна является вымолот зерна из колосьев и их отделение от примесей. Молотильный аппарат (рис. 22) – «сердце» любого зерноуборочного комбайна.

Рис. 22. Основные узлы бильного молотильного аппарата

Вымолот зерна осуществляется при многократных ударных воздействиях бичей молотильного барабана по обмолачиваемой массе. Видеосъемка данного процесса показала, что бичи при ударах изгибают слой соломы. За счет более высокой скорости движения бичи проходят над слоем соломы, прижимая его к подбарабанью, при этом обеспечивается передвижение обмолачиваемого слоя. Процесс движения соломистой массы подобен тому, как ползет гусеница. Наблюдаются радиальная пульсация и передвижение обмолачиваемого слоя со следующими фазами: удар бича, радиальная деформация слоя, волнообразное движение в молотильном зазоре. За счет отверстий в подбарабанье происходит сепарация вымолоченного зерна и части мелких примесей, и они подаются на очистку, а солома с некоторым количеством застрявших зерен (до 10 %) поступает на соломотряс.

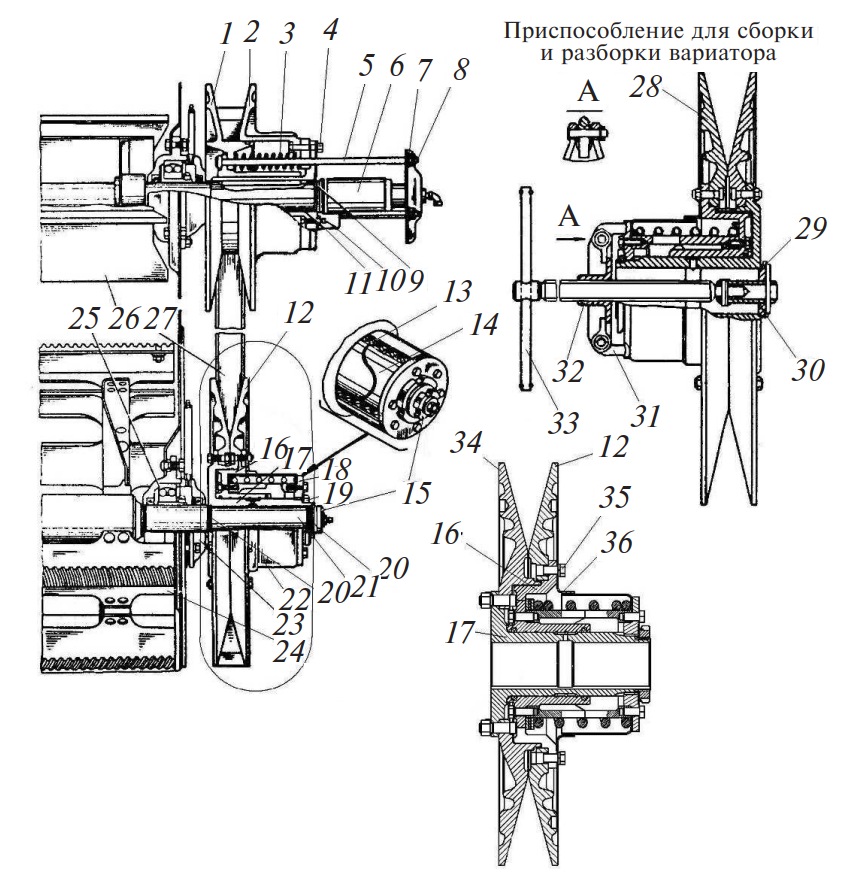

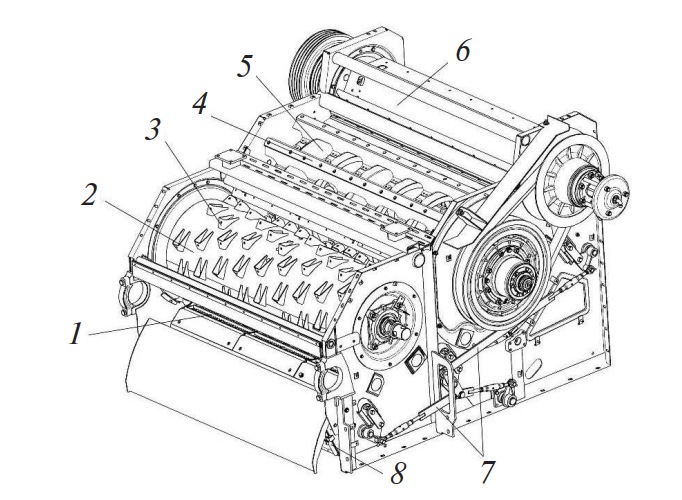

Молотильный аппарат комбайна КЗС-10К «ПАЛЕССЕ GS10» состоит из корпуса, камнеуловителя, бильного молотильного барабана, подбарабанья, механизма регулировки подбарабанья, отбойного битера и механизмов привода рабочих органов (рис. 23).

Основание и щит камнеуловителя образуют полость для улавливания посторонних предметов, попадающих в молотильный аппарат с убираемой массой. Очистка полости камнеуловителя осуществляется через откидную крышку, которая фиксируется прижимами с гайками-барашками.

Рис. 23. Аппарат молотильный однобарабанный: 1 – бич правый; 2 – барабан молотильный; 3 – бич левый; 4 – электромеханизм подбарабанья; 5 – кронштейн; 6, 9 – рычаги; 7 – опора; 8 – вал торсиона; 10 – битер отбойный; 11 – подвески подбарабанья; 12 – подбарабанье

Подбарабанье (рис. 24) односекционное, сварной конструкции, подвешено на валу торсиона с помощью подвесок.

Рис. 24. Подбарабанье: 1 – стяжки; 2 – рычаг; 3 – тяга; 4 – вал торсиона; 5 – решетка пальцевая; 6 – щиток отражательный; 7 – каркас подбарабанья; 8 – фиксатор

Изменение (увеличение или уменьшение) зазоров между бичами барабана и подбарабаньем производится электромеханизмом подбарабанья (рис. 23). Изменение зазора осуществляется кнопкой на пульте управления в кабине комбайна.

На комбайне КЗС-10К применен клиноременной вариатор привода молотильного барабана с устройством для автоматического натяжения ремня при увеличении передаваемого крутящего момента. Вариатор состоит из ведущего шкива, установленного на валу 11 отбойного битера, ведомого шкива, установленного на валу 21, молотильного барабана и механизма управления (рис. 25).

Рис. 25. Вариатор молотильного барабана: 1 – диск подвижный ведущего шкива; 2 – диск неподвижный; 3, 13 – пружины; 4, 5 – болты специальные; 6 – гидроцилиндр; 7 – фланец; 8, 19 – гайки; 9 – шайба стопорная; 10, 35 – болты; 11 – вал битера; 12 – диск ведомого шкива; 14 – кулачковая муфта; 15 – гайка; 16 – ступица неподвижная; 17 – ступица подвижная; 18 – крышка; 20 – шайбы регулировочные; 21 – вал барабана; 22 – кожух; 23 – опора вала; 24 – барабан молотильный; 25 – подшипник опорный; 26 – битер отбойный; 27 – ремень; 28 – вариатор; 29 – шайба упорная; 30 – труба; 31 – упор; 32 – головка; 33 – винт с рукояткой; 34 – диск ведомого шкива неподвижный; 36 – кольцо защитное

Механизм управления вариатором включает плунжерный гидроцилиндр, фланец, установленный на проточке гидроцилиндра и соединенный с подвижным диском тремя спецболтами 5. Шток гидроцилиндра соединен с валом отбойного битера и зафиксирован шайбой 9 и гайкой. Пружины 3 служат для преодоления сопротивления гидроцилиндра.

Ведомый шкив состоит из дисков 12, ступиц, крышки, пружины 13, кулачковой муфты и кожуха. Кинематически диски соединены кулачковыми муфтами. Подвижный диск совершает осевое перемещение с поворотом. Для ограничения хода гидроцилиндра при работе на новом ремне предназначен болт 10.

Регулировки. Исходную настройку молотильного аппарата комбайна КЗС-10К рекомендуется производить в соответствии с данными таблицы 6.3. При сухой обмолачиваемой массе зазор на входе «А» увеличивают, при влажной – уменьшают.

Таблица 3. Настройка молотильного аппарата комбайна КЗС-10К

| Культура | Обороты барабана, мин–1 (об/мин) | Зазоры между барабаном и подбарабаньем, мм

|

Примечание | |

| на входе «А» | на выходе «В» | |||

| Пшеница | 650–800 | 18–20 | 3–7 | |

| Ячмень | 600–700 | 18–20 | 3–7 | |

| Овес | 550–650 | 20–25 | 4–8 | |

| Рожь | 700–850 | 18–20 | 2–6 | |

| Люцерна | 800–870 | 7–9 | 3–5 | С приспособлением для уборки семенников трав |

| Клевер | 800–870 | 7–9 | 3–5 | |

| Гречиха | 422–435 | 20–30 | 12–18 | С приспособлением для уборки крупяных культур |

| Рапс | 600–850 | 14–20 | 4–8 | |

| Примечание. В таблице приведены предварительные настройки. Окончательная настройка выбирается в зависимости от влажности, высоты стеблестоя, урожайности в процессе выполнения технологического процесса | ||||

Установка механизма регулирования зазоров молотильного аппарата. Для правильной работы механизма на предприятииизготовителе устанавливаются зазоры: на входе на второй планке подбарабанья 18 мм, на выходе – 2 мм (по максимально выступающему бичу).

Если по какой-либо причине указанная регулировка оказалась нарушенной, ее следует восстановить. Для этого:

- определить максимально выступающий бич на молотильном барабане;

- установить длину передних тяг на размер 584 мм, а задних – на размер 644 мм;

- установить на экране дисплея бортового компьютера зазор 2 мм при помощи кнопки;

- проверить зазоры между барабаном и подбарабаньем на входе и выходе (они должны соответствовать указаниям компьютера), несоответствие устранить регулировкой тяг. Произвести трехкратный сброс и подъем до упора подбарабанья, после чего вновь проверить зазор на входе и выходе между бичами барабана и планками подбарабанья. При необходимости произвести регулировку;

- провернуть барабан на 360° и убедиться в отсутствии задевания бичей за подбарабанье и элементы рамы молотильного аппарата.

Операции регулировки необходимо повторять до тех пор, пока не будет достигнута стабильность зазоров.

В процессе работы увеличение или уменьшение технологических зазоров производится при помощи кнопки на экране дисплея бортового компьютера.

Для экстренного сброса подбарабанья необходимо нажать ногой педаль сброса подбарабанья. Возвращение подбарабанья в исходное положение производится кнопкой; при этом на экране дисплея бортового компьютера должно быть установлено показание «50 мм», а потом – требуемое значение зазора.

Во избежание аварии от касания бичами барабана о подбарабанье в процессе работы молотилки изменение длины регулируемых тяг следует производить только при полностью втянутом положении штока электромеханизма регулировки, а регулировку зазоров производить по максимально выступающему бичу.

Молотильный аппарат комбайна КСЗ-1218 «ПАЛЕССЕ GS12» состоит из корпуса, барабана-ускорителя, камнеуловителя, бильного молотильного барабана, подбарабанья, механизма регулировки подбарабанья, отбойного битера и механизмов привода рабочих органов (рис. 26).

Рис. 26. Аппарат молотильный комбайна КЗС-1218: 1 – подбарабанье; 2 – барабан-ускоритель; 3 – колпак; 4 – бич; 5 – барабан молотильный; 6 – отбойный битер; 7 – подвески подбарабанья; 8 – камнеуловитель

Рифленые бичи закреплены на подбичниках остова молотильного барабана поочередно с направлением наклона рифов.

Основание и щит камнеуловителя (рис. 27) образуют полость для улавливания посторонних предметов, попадающих в молотильный аппарат с убираемой массой.

Рис. 27. Камнеуловитель: 1 – основание; 2 – щит; 3 – прижим; 4 – ось; 5 – гайка-барашек; 6 – крышка

Очистка полости камнеуловителя осуществляется через откидную крышку 6, которая фиксируется прижимами и гайкамибарашками.

Подбарабанье двухсекционное – состоит из переднего и заднего подбарабаньев, подвешено с помощью тяг стяжек и рычагов (рис. 28).

Рис. 28. Подбарабанье: 1 – деки переднего подбарабанья; 2, 8, 10, 13 – тяги; 3 – дека заднего подбарабанья; 4 – решетка пальцевая; 5 – фиксаторы; 6 – стяжки; 7, 11 – рычаги; 9 – каркас заднего подбарабанья; 12 – каркас переднего подбарабанья; 14 – электромеханизм; 15 – кронштейн

Вал шестилопастного отбойного битера является одновременно контрприводом наклонной камеры и молотильного барабана.

Изменение (увеличение или уменьшение) зазора в зоне переднего и заднего подбарабанья производится электромеханизмом – путем включения кнопки увеличения/уменьшения зазора подбарабанья на пульте управления в кабине комбайна.

Регулировки. Исходную настройку молотильного аппарата комбайна КСЗ-1218 рекомендуется производить в соответствии с данными таблицы 4.

Таблица 4. Настройка молотильного аппарата комбайна КЗС-1218

| Культура | Частота вращения

молотильного барабана, мин–1 (об/мин) |

Зазор А между декой и молотильным барабаном, мм

|

Примечание |

| Пшеница | 650–800 | 3–7 | |

| Ячмень | 600–700 | 3–7 | |

| Овес | 550–650 | 4–8 | |

| Рожь | 700–850 | 2–6 | |

| Люцерна | 800–870 | 3–5 | С приспособлением для уборки семенников трав |

| Клевер | 800–870 | 3–5 | |

| Гречиха | 422–435 | 12–18 | С приспособлением для уборки крупяных культур |

| Рапс | 600–850 | 4–8 | |

| Примечание. В таблице приведены предварительные настройки. Окончательная настройка выбирается в процессе выполнения технологического процесса в зависимости от влажности, высоты стеблестоя, урожайности | |||

При сухой обмолачиваемой массе зазор А на входе рекомендуется увеличивать, при влажной – уменьшать.

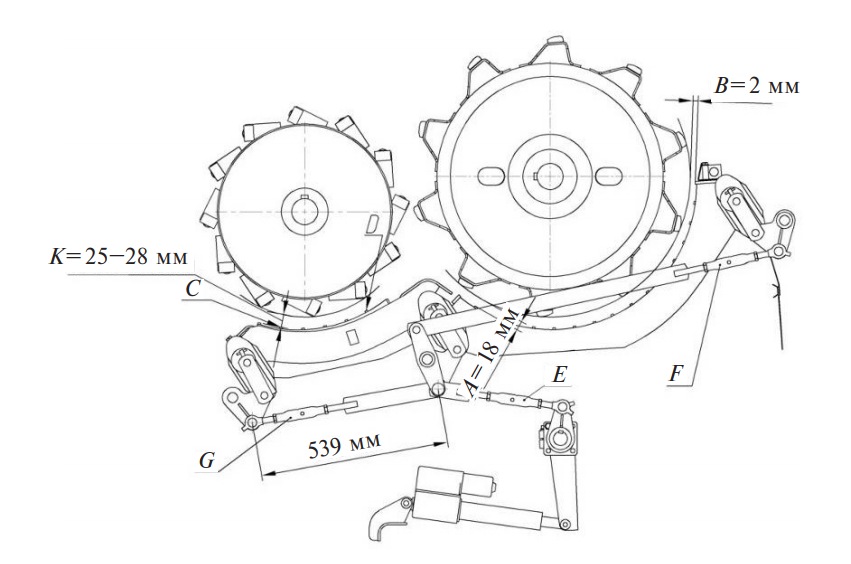

Базовые регулировки зазоров молотильного аппарата устанавливаются на предприятии-изготовителе по максимально выступающему бичу согласно приведенной схеме (рис. 29):

на входе основного барабана – А = 18 мм; на выходе основного барабана – В = 2 мм.

Рис. 29. Зазоры и установочная длина регулируемых тяг в механизмах молотильного аппарата

Если по какой-либо причине указанная регулировка оказалась нарушенной, ее следует восстановить. Для этого:

- определить максимально выступающий бич на молотильном барабане;

- установить длину тяг Е на размер 359 мм, а тяг F – на размер 1057 мм;

- установить на экране блока контроля и индикации в кабине комбайна зазор 2 мм;

- проверить зазоры между барабаном и подбарабаньем на входе и выходе (должны быть А = 18 мм, В = 2 мм). В случае несоответствия указанным значениям следует произвести регулировку сначала зазора А – изменением длины тяг Е с обеих сторон, а затем зазора В – изменением длин тяг F;

- произвести трехкратный сброс и подъем до упора подбарабанья, после чего вновь проверить зазоры на входе и выходе между бичами барабана и планками подбарабанья. При необходимости произвести регулировку. Следует помнить, что данные зазоры являются установочными, а во время работы они должны выбираться в соответствии с условиями работы;

- провернуть барабан на 360° и убедиться в том, что бичи не задевают подбарабанье и элементы рамы молотильного аппарата. При необходимости произвести регулировку.

Операции регулировки необходимо повторять до тех пор, пока не будет достигнута стабильность зазоров.

Во избежание аварии от касания бичами барабана о подбарабанье в процессе работы молотилки изменение длины регулируемых тяг следует производить только при полностью втянутом положении штока электромеханизма регулировки, а регулировку зазоров – по максимально выступающему бичу.

В точках С и D устанавливается параллельность барабана и подбарабанья в пределах ±2 мм. Длина тяг G устанавливается равной 539 мм. Параллельность регулируется изменением длины одной из тяг G в пределах, необходимых для обеспечения требуемой параллельности.

Регулировку оборотов молотильного барабана производят при помощи переключателя управления оборотами молотильного барабана на пульте управления в кабине.

При уборке высокостебельных культур следует установить максимальную частоту вращения молотильного барабана (800– 870 мин–1), обеспечивающую приемлемый уровень потерь зерна.

3.4. Система очистки

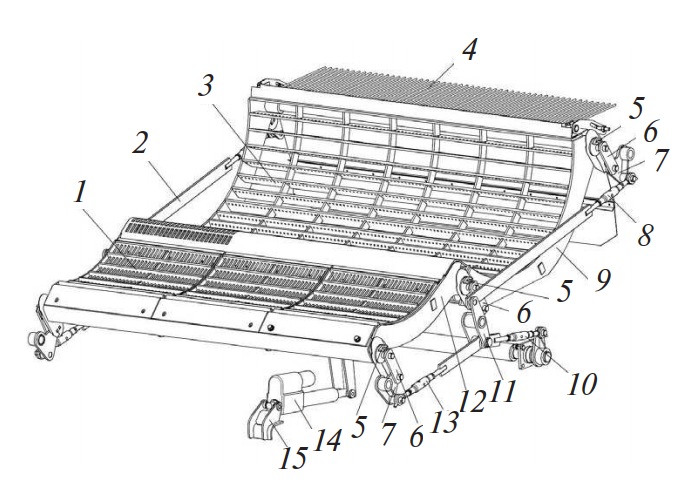

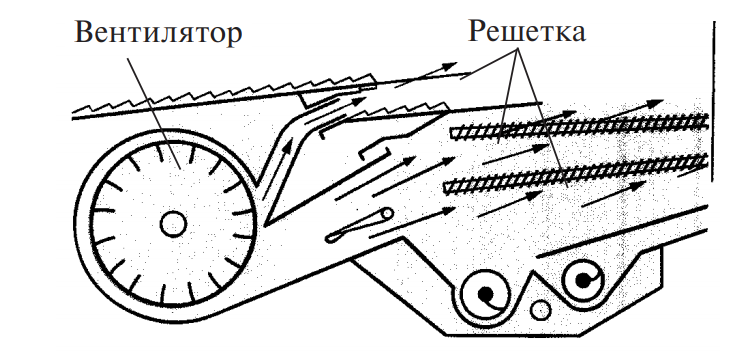

Система очистки комбайнов «ПАЛЕССЕ GS» имеет жалюзийные решета и вентилятор (рис. 30). Решета отделяют от зерна более крупные примеси, а воздушный поток вентилятора уносит легкие частицы.

Рис. 30. Общее устройство системы очистки комбайна

Очищенное от примесей зерно шнеками и транспортерами направляется в бункер комбайна, из которого периодически отгружается.

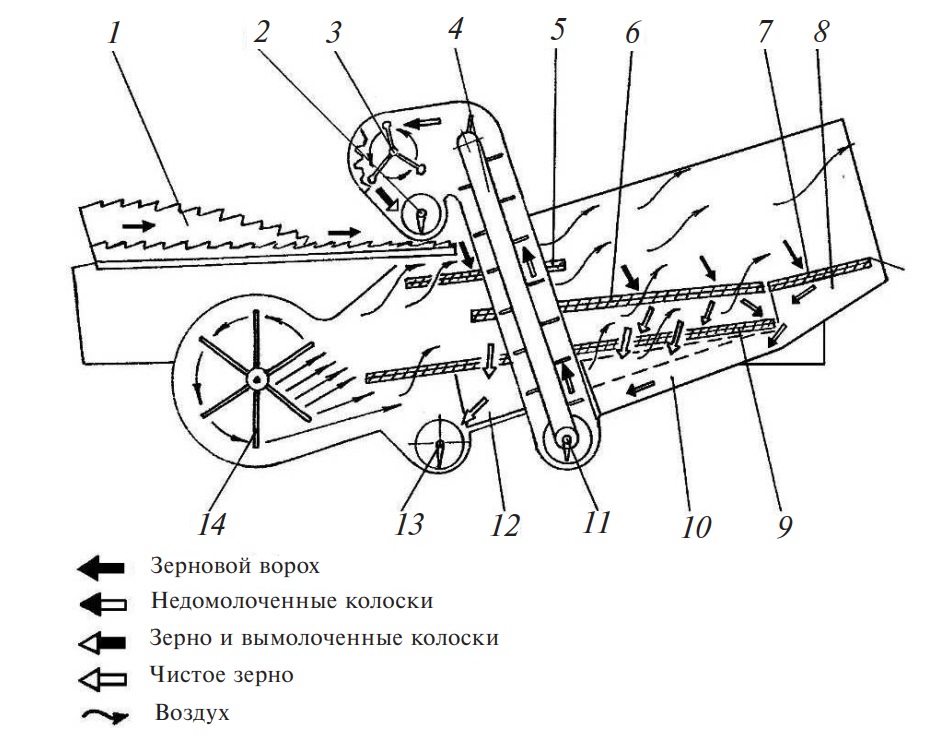

На комбайнах «ПАЛЕССЕ GS» применена унифицированная система очистки, достаточно устойчиво работающая при уборке различных культур в разных условиях. Схема очистки представлена на рисунке 31.

Рис. 31. Схема работы системы очистки комбайна: 1 – стрясная доска; 2 – шнек распределительный; 3 – устройство домолачивающее; 4 – элеватор колосовой; 5 – дополнительное решето; 6 – решето верхнее; 7 – удлинитель; 8 – поддон удлинителя; 9 – решето нижнее; 10 – поддон колосовой; 11 – шнек колосовой; 12 – поддон зерновой; 13 – шнек зерновой; 14 – вентилятор

Зерновой ворох, попавший после обмолота на стрясную доску, совершающую колебательные движения, предварительно перераспределяется: зерно и тяжелые соломистые частицы опускаются вниз и движутся в нижней зоне слоя, а легкие и крупные соломенные частицы перемещаются в его верхней части. На пальцевой решетке стрясной доски идет дальнейшая сепарация вороха: зерно, движущееся в нижней зоне слоя, поступает на дополнительное и верхнее решета верхнего решетного стана, а крупные соломенные частицы проходят по пальцевой решетке над решетами. Полова и легкие примеси под действием воздушной струи вентилятора выдуваются из очистки и оседают на поле.

Крупные соломенные частицы, идущие сходом с верхнего решета и удлинителя, также попадают на поле. На удлинителе выделяются недомолоченные колоски, которые поступают в колосовой шнек. Зерно, очищенное на верхнем решете, поступает на нижнее решето нижнего решетного стана, где очищается окончательно. Очищенное зерно по поддону зерновому подается в зерновой шнек и далее зерновым элеватором и загрузочным шнеком в бункер зерна. Сходы с нижнего решета поступают по поддону колосовому в колосовой шнек, после чего транспортируются колосовым элеватором на повторный обмолот в домолачивающее устройство, а затем распределительным шнеком распределяются повторно по ширине стрясной доски.

Регулировки. Регулировка жалюзи решет. Регулировка открытия жалюзи решет осуществляется в зависимости от количества и состояния зернового вороха. При небольших нагрузках, когда воздушного потока достаточно, чтобы вынести большую часть легких примесей, жалюзи следует открыть больше, чтобы не допустить потерь зерна.

Если при рекомендуемых оборотах вентилятора потерь нет, зерно в бункере сорное и сходы в колосовой элеватор небольшие, следует уменьшить открытие жалюзи решет до получения требуемой чистоты зерна.

В случае появления потерь недомолотом следует увеличить открытие жалюзи удлинителя.

Жалюзи решет в закрытом положении должны свободно, без напряжения прилегать друг к другу. Не допускается прилагать усилия на маховике для закрытия жалюзи. Размеры зазоров приведены в таблице 6.5.

Регулировку положения жалюзи решет следует производить при отсутствии вороха. С целью исключения возможности закрывания жалюзи после регулировки рекомендуется вращением регулировочного ключа против часовой стрелки предварительно установить зазор на 4 мм меньше настраиваемого, а затем вращением по часовой стрелке добиться требуемой величины зазора в жалюзи.

Таблица 5. Настройка рабочих органов системы очистки

| Культура | Положение жалюзи решет, А, мм | Обороты вентилятора,

мин–1 |

|||

| дополнительное | верхнее | удлинитель | нижнее | ||

| Пшеница | 14 | 12 | 9 | 8 | 650–800 |

| Ячмень | 14 | 12 | 9 | 8 | 550–700 |

| Овес | 14 | 12 | 9 | 8 | 550–650 |

| Рожь | 14 | 12 | 9 | 8 | 600–750 |

| Люцерна | 9 | 7 | 0 | Пробивное

ø 3 |

360–600 |

| Гречиха | 12 | 10 | 12 | Пробивное

ø 6,5 |

360–550 |

| Клевер | 9 | 7 | 0 | Пробивное

ø 3 |

360–600 |

| Рапс | 12 | 9 | 6 | Пробивное

ø 5 |

400–600 |

|

|||||

Регулировка частоты вращения вентилятора оказывает влияние на величину воздушного потока, поступающего на очистку. Производится только при включенном главном контрприводе. Изменение частоты вращения вентилятора и натяжения ремня контрпривода вариатора осуществляется электроприводом, который вращает втулку в прямую и обратную сторону.

Установленный на подшипниках упор воздействует пальцами на подвижный шкив. Числовую величину частоты вращения вентилятора показывает экран дисплея бортового компьютера в кабине молотилки. Числа оборотов вентилятора в зависимости от убираемой культуры приведены в таблице 5.

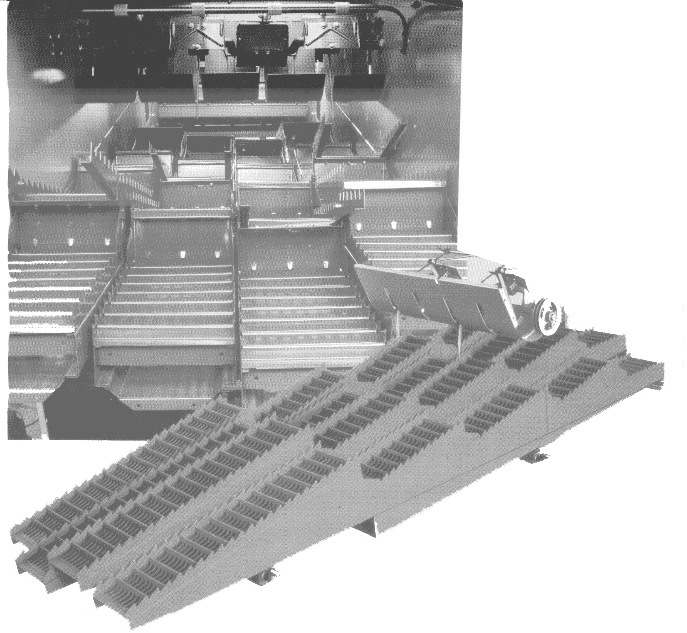

3.5. Соломотряс и соломоизмельчитель

Рис. 32. Устройство клавишного соломотряса

Соломотряс имеет колеблющиеся клавиши с жалюзийной поверхностью (рис. 32). За счет специально подобранного режима колебаний обеспечивается постоянное ударное воздействие клавиш на массу и ее продольное перемещение вдоль соломотряса.

Выделенное клавишами зерно направляется на очистку, а солома поступает на выход из комбайна и укладывается в валок или измельчается и разбрасывается по полю.

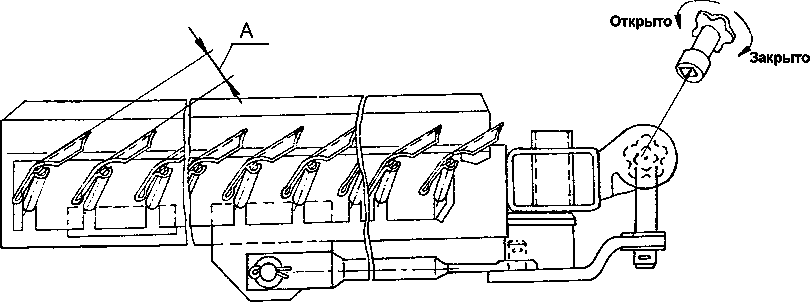

Соломоизмельчитель с входящим в него дефлектором предназначен для измельчения и распределения соломы по полю. При необходимости его можно без демонтажа с комбайна перенастроить в положение для укладки соломы в валок. Соломоизмельчитель представляет собой сварной корпус, на боковинах которого в подшипниках установлен ротор соломоизмельчителя с шарнирно закрепленными на нем ножами и приваренными лопатками (рис. 33).

На боковинах корпуса закреплена ножевая опора с установленными на ней противорежущими ножами. В ножевой опоре предусмотрены овальные отверстия, позволяющие поворачивать ее совместно с ножами для изменения длины измельчения. На боковинах корпуса закреплена также опора противореза, на которой имеется поперечный нож с продольными отверстиями для регулировки зазора между поперечным ножом и ножами ротора.

Дефлектор шарнирно навешивается на корпус, фиксируется полозами на одном из пазов Д, Е, Ж, И, К в положении а, б или в и закрепляется на боковинах корпуса гайками. Между боковинами корпуса на оси шарнирно закреплена заслонка, имеющая рукоятку. С помощью рукоятки заслонку можно поворачивать в положение I или II и фиксировать гайками на осях, приваренных к боковинам корпуса и проходящих через продольные пазы секторов заслонки. В положении II заслонка ложится на отражатель, который закрепляется планкой на одно из трех отверстий – в зависимости от настройки работы соломоизмельчителя (с измельчением соломы или с укладкой в валок).

Привод вала ротора осуществляется посредством двух клиноременных передач от главного привода, расположенного на правой стороне молотилки самоходной. В положении I заслонки и положениях а, б дефлектора при включении главного контрпривода клиноременная передача от главного контрпривода к контрприводу соломоизмельчителя должна быть отключена путем отвода натяжного ролика.

В конструкции соломоизмельчителя предусмотрена блокировка запрета включения главного контрпривода. Главный контрпривод нельзя включить в следующих случаях: 1) заслонка откинута вперед, привод соломоизмельчителя включен; 2) заслонка откинута назад, привод соломоизмельчителя выключен.

Рис. 33. Соломоизмельчитель с положениями дефлектора: а – транспортное; б – при укладке в валок; в – при разбрасывании измельченной массы на поле; 1 – отражатель; 2 – планка; 3 – капот; 4 – соломотряс; 5 – заслонка; 6 – щиток; 7 – опора противореза; 8 – флажок; 9 – ножевая опора; 10 – ременная передача соломоизмельчителя; 11 – ротор соломоизмельчителя; 12 – ручка; 13 – гайки; 14 – полоз; 15 – рукоятка; 16 – дефлектор (I, II – положения заслонки; Д, Е, Ж, И, К – пазы установки полоза дефлектора)

Регулировки. Длину измельчения можно регулировать поворотом ножевой опоры. При измельчении соломы рапса рекомендуется устанавливать противорежущие ножи прямо вниз. Для этого необходимо ослабить болты крепления ножевой опоры с обеих сторон корпуса соломоизмельчителя и с помощью ключа повернуть ножевую опору. При подъеме ножевой опоры вверх длина измельчения уменьшается, при опускании – увеличивается. После регулировки нужно затянуть болты крепления ножевой опоры.

Высота среза стеблей рапса при прямом комбайнировании должна составлять 30–40 % от средней высоты растений, но не выше первого бокового ответвления. Кроме того, при уборке рапса направляющие лопатки дефлектора следует установить на максимальную ширину разброса измельченной соломы.

Для настройки противорежущего бруса необходимо ослабить болты его крепления к уголку и установить зазор 5–6 мм между крайней точкой полностью отведенного ножа ротора и кромкой противорежущего бруса. Закончив регулировку, затянуть болты крепления бруса.

Ширину разброса измельченной соломы можно регулировать двумя способами: изменением угла наклона дефлектора соломоизмельчителя относительно земли (угол наклона больше – ширина разброса меньше и наоборот) и путем поворота разбрасывающих лопаток, что дает возможность предотвратить попадание измельченной массы в еще нескошенную культуру.

Для укладки соломы в валок необходимо провести следующие операции:

- отключить ременный привод от главного контрпривода молотилки путем отвода натяжного ролика и его фиксации в отведенном положении;

- дефлектор соломоизмельчителя повернуть раструбом вниз в крайнее положение, зафиксировать его гайками;

- граблины, установленные на дефлекторе, повернуть вокруг их осей и зафиксировать таким образом, чтобы они обеспечивали укладку соломы, сходящей с соломотряса в валок. Заслонку и отражатель, находящиеся внутри заднего капота комбайна, расфиксировать и перевести заслонку в крайнее переднее положение, а отражатель – в крайнее заднее положение и зафиксировать их.

Для блокировки включения главного контрпривода при неправильно установленной заслонке на боковине очистки и на стенке соломоизмельчителя установлены концевые выключатели, которые должны быть включены при отключении ременной передачи и переводе заслонки в переднее положение. После проведения этих операций необходимо включить двигатель и проверить работу комбайна на холостом ходу.

На роторе соломоизмельчителя установлены ножи одинаковой весовой группы, поэтому затупленные ножи перетачивать нельзя. Изношенные с одной стороны ножи следует перевернуть, не изменяя порядка их установки. При замене изношенного или поврежденного ножа необходимо также заменить нож, расположенный диаметрально заменяемому. При этом ножи должны быть одной весовой группы. В противном случае будет нарушена балансировка ротора.

Для замены ножа ротора требуется отвернуть гайку болта крепления ножа, снять шайбу и нож; заменив нож, установить шайбу, болт и гайку, затянув ее с моментом 70 Нм. При замене болтов и гаек необходимо применять только специальные болты и гайки из комплекта ЗИП комбайна. Использование других крепежных изделий может привести к аварии.

Для замены ножей ножевой опоры следует ослабить болты крепления ножевой опоры и повернуть ее таким образом, чтобы ось ножей находилась против отверстия в корпусе измельчителя, после чего извлечь шплинт, установленный на оси. Затем, перемещая ось, снять нож, требующий замены, и вновь собрать ножевую опору. После замены ножа установить требуемую длину измельчения.

3.6. Бункер зерновой и выгрузное устройство

Бункер зерновой предназначен для сбора зерна во время работы комбайна. Объем зернового бункера комбайна КЗС-10К составляет 7 м3, а комбайна КЗС-1218 – 8 м3. Для удобства наблюдения за заполнением и выгрузкой зерна из бункера на передней боковине корпуса размещено смотровое окно (рис. 34). Для взятия пробы зерна из бункера в процессе работы комбайна предназначено окно пробоотборника. На передней боковине в бункере расположены датчики АСК для звуковой и световой сигнализации о заполнении бункера зерна на 70 и 100 %. Крышка закрывает лаз бункера. Крыша бункера предназначена для защиты от атмосферных осадков и увеличения объема бункера за счет ее трансформации.

Рис. 34. Бункер зерновой: 1 – крышка; 2 – крыша бункера; 3 – бункер; 4 – шнек загрузной; 5 – шнек поворотный выгрузной; 6 – отвод с редуктором; 7 – настил; 8 – шнек наклонный выгрузной; 9 – цепная передача привода шнека горизонтального; 10 – редуктор; 11 – окно пробоотборника; 12 – смотровое окно

Выгрузное устройство предназначено для выгрузки зерна из бункера в транспортное средство. Шнек поворотный выгрузной может быть установлен при помощи гидроцилиндра в рабочее и транспортное положения, управление осуществляется из кабины комбайна. В транспортном положении выгрузной шнек поддерживается опорой. Для осуществления выгрузки зерна устройство снабжено приводом шнека с механизмом включения.

3.7 Гидросистемы

Гидросистема рулевого управления комбайна предназначена для осуществления поворота колес управляемого моста самоходной молотилки. Связь гидроцилиндра поворота колес с насосомдозатором, установленным в рулевой колонке, осуществляется посредством рабочей жидкости, а насос-дозатор имеет механическую связь с рулевым колесом.

Гидросистема силовых гидроцилиндров предназначена для управления гидроцилиндрами:

- включения главного привода;

- изменения оборотов вариатора молотильного барабана;

- включения выгрузного шнека;

- поворота выгрузного шнека;

- включения вибродна;

- подъема жатки (наклонной камеры);

- привода наклонной камеры;

- горизонтального перемещения мотовила жатки;

- перемещения жатки относительно наклонной камеры;

- вертикального перемещения мотовила жатки;

- реверса наклонной камеры.

Управление гидроцилиндрами комбайна КЗС-10К осуществляется электроуправляемыми гидрораспределителями гидроблоков (у КЗС-10К 5- и 2-секционных, а у КСЗ-1218 – 4-, 5- и 2-секционных или, как вариант, односекционного).

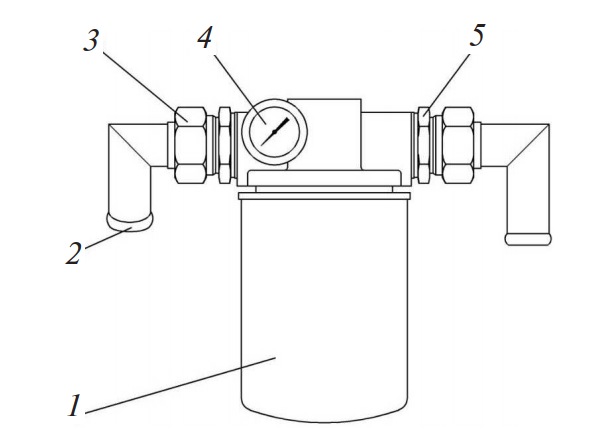

Для очистки масла гидросистемы рулевого управления и силовых гидроцилиндров применяются сливной и напорный фильтры. Информация о давлении масла в гидросистеме силовых гидроцилиндров не выводится на экран бортового компьютера – контроль давления масла производят по манометру, установленному на площадке входа комбайна.

Гидросистема привода ходовой части выполнена на базе объемного гидропривода. Изменение скорости движения комбайна и реверсирование осуществляются изменением производительности аксиально-поршневого насоса.

Контроль температуры рабочей жидкости осуществляется датчиками. Датчик аварийной температуры установлен в масляном баке, датчик указателя температуры – на тандеме насосов.

Масляный бак – общий для гидросистемы привода ходовой части и гидросистемы рулевого управления и силовых гидроцилиндров.

Для очистки масла применен фильтр всасывающий (рис. 35), на корпусе которого установлен вакуумметр.

Рис. 35. Фильтр всасывающий: 1 – стакан; 2 – угольник; 3 – гайка; 4 – вакуумметр; 5 – штуцер

3.8. Электрооборудование

Электрооборудование комбайна включает источники электроснабжения, пусковые устройства, контрольно-измерительные приборы, приборы наружного и внутреннего освещения, световой и звуковой сигнализации, устройства управления гидроблоками, автоматическую систему контроля технологического процесса и состояния комбайна, коммуникационную аппаратуру, датчики, жгуты, провода.

Источниками электроснабжения являются две аккумуляторные батареи, соединенные последовательно, и генератор. Система электрооборудования комбайна однопроводная напряжением 24 В.

Автоматическая система контроля (АСК) предназначена:

- для измерения частоты вращения молотильного барабана, вентилятора очистки, колосового и зернового шнеков, соломотряса, соломоизмельчителя и для измерения скорости движения комбайна;

- выявления отклонений от номинала частоты вращения основных агрегатов комбайна;

- звуковой и световой сигнализации об отклонениях от нормы режимов работы основных рабочих органов комбайна, заполнения бункера зерна;

- индикации потерь зерна.

АСК состоит из следующих устройств (рис. 36):

- блок контроля и индикации технологического режима работы комбайнов (БКИ-01 или «ВулКан-023»);

- датчики (ПрП-1М, ВК2А2 и др.);

- пьезоэлектрические датчики потерь зерна (ДПЗП-1);

- модуль потерь;

- соединительные кабели.

Рис. 36. Автоматическая система контроля комбайна: 1 – датчик оборотов барабана; 2 – компьютер бортовой; 3, 4 – указатели заполнения бункера зерна; 5 – датчик забивания соломотряса; 6, 7, 8, 9 – пьезоэлектрические датчики потерь зерна за соломотрясом; 10, 13 – пьезоэлектрические датчики потерь зерна за очисткой; 11 – усилитель-формирователь (УФИ); 12 – датчик оборотов соломоизмельчителя; 14 – датчик оборотов соломотряса; 15 – датчик оборотов колосового шнека; 16 – датчик оборотов зернового шнека; 17 – датчик оборотов вентилятора; 18 – датчик скорости движения

Датчики ДПЗП-1 предназначены для преобразования кинетической энергии падающих зерен в электрические сигналы и установлены в конце решет системы очистки и в МСУ.

Модуль потерь установлен на боковине комбайна возле гидроблока и предназначен для усиления электрических сигналов, поступающих с датчиков ДПЗП-1 и формирования импульсов, обеспечивающих работу БКИ-01 или «ВулКан-023».

Показания убранной площади на бортовом компьютере типа «ВулКан» или блоке контроля и индикации типа БКИ-01 являются справочной информацией и имеют погрешность измерения площади в сторону увеличения. Погрешность вносят такие факторы, как уборка не всей шириной жатки, развороты комбайна при включенном главном контрприводе, выгрузка зерна с включенным главным контрприводом и другие действия.