Содержание страницы

1. Типы зерноочистительных машин. Способы очистки и сортирования

В процессе послеуборочной обработки зерно очищают, сортируют, сушат, производят активное вентилирование.

Очистка – это удаление из зернового материала, полученного при уборке урожая, примесей (сорняки, пыль, полова и др.).

Сортирование – это разделение очищаемой культуры на сорта. В зависимости от назначения зерно сортируют на семенное, продовольственное и фуражное. К каждому материалу, полученному после очистки и сортирования, предъявляются определенные агротехнические и зоотехнические требования. Самые высокие требования предъявляются к семенному зерну.

Классификация машин. Зерно- и семяочистительные машины, применяемые в сельском хозяйстве, подразделяются:

-

- по составу рабочих органов:

- на воздушные;

- воздушно-решетные;

- триерные;

- воздушно-решетно-триерные;

- специальные;

- по подвижности:

- на стационарные;

- передвижные (могут перемещаться от посторонней тяги или от собственного двигателя – самопередвижные).

- по составу рабочих органов:

Воздушные и воздушно-решетные машины производят предварительную очистку и частично сортирование зерна после обмолота комбайнами и доводят его обычно до норм, установленных для продовольственного зерна.

Воздушно-решетно-триерные машины (а также воздушно-решетные совместно с триерными) производят очистку и сортирование семян различных культур до норм посевного материала. Все они относятся к сложным и комбинированным машинам универсального назначения, в которых последовательно сочетаются рабочие органы, основанные с различными принципами действия. Скорость воздушного потока у этих машин регулируется, они имеют сменный набор решет и триерных цилиндров.

Специальные машины (горка, змейка, электромагнитные машины и др.) применяют для дополнительной очистки семян от примесей, которые нельзя выделить при помощи универсальных машин, а также для дополнительного калибрования и сортирования семян. В специальных машинах используются рабочие органы, работающие, как правило, только по одному принципу.

К зерноочистительным машинам предъявляются следующие основные требования:

- за один пропуск они должны давать очищенное зерно в соответствии с требованиями к семенному или продовольственному материалу;

- величина отходов семян не должна превышать допустимых значений;

- рабочие органы машин не должны повреждать зерно;

- машины должны быть универсальными, высокопроизводительными и удобными в эксплуатации.

Способы очистки и сортирования сельскохозяйственных материалов основаны на различии признаков, определяющих материалы основной культуры и примесей. К таким признакам относятся следующие физико-механические свойства:

- геометрические размеры частиц;

- аэродинамические свойства;

- форма поверхности;

- удельный вес (плотность);

- электропроводность;

- цвет;

- упругость;

- механическая прочность.

Зерновой ворох очищают и сортируют с учетом различных свойств очищаемой культуры, сорняков и примесей.

В современных зерноочистительных машинах разделение зерновой смеси происходит в основном по геометрическим размерам и аэродинамическим свойствам.

Разделение по размерам. У зерен различают длину, ширину и толщину. Длина – наибольший размер, толщина – наименьший.

По толщине зерновая смесь разделяется на решетах с продолговатыми отверстиями (рис. 1, а). Рабочим размером продолговатых отверстий является ширина, так как длина их значительно больше длины зерен. Через продолговатые отверстия проходят зерна, толщина которых меньше ширины ячеек. Для прохода через отверстие зерно на решете должно повернуться на ребро и расположиться вдоль отверстия. Это происходит при движении зерен по решету. Решета с продолговатыми отверстиями более производительны по сравнению с другими, и процесс разделения на них менее энергоемок.

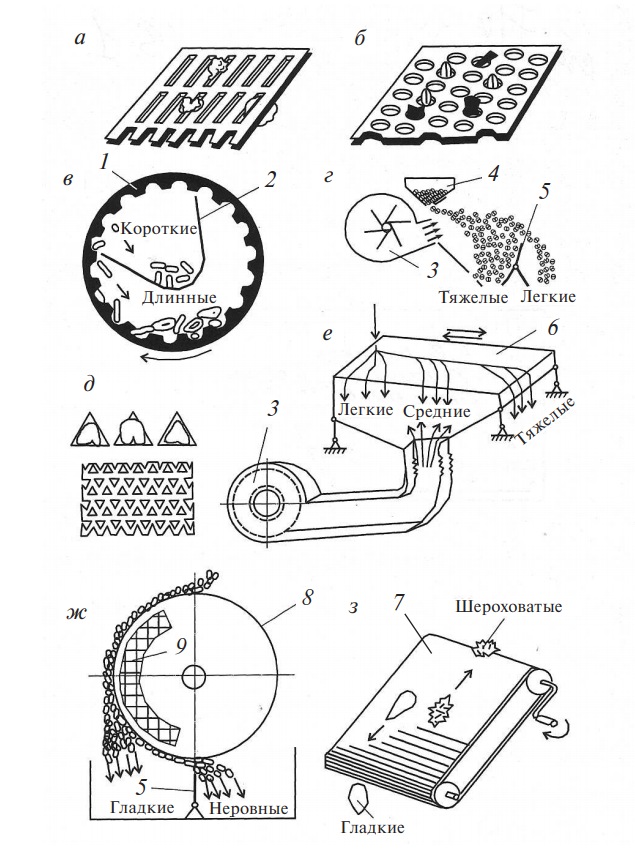

Рис. 1. Основные принципы разделения и сортирования зерна: а – по толщине; б – по ширине; в – по длине; г – по аэродинамическим свойствам; д – по плотности; е – по форме; ж – по шероховатости; з – по состоянию поверхности; 1 – триерный цилиндр; 2 – лоток; 3 – вентилятор; 4 – бункер; 5 – делительная заслонка; 6 – колеблющаяся дека; 7 – ворсистое полотно; 8 – барабан; 9 – магнит

По ширине зерновая смесь разделяется на решетах с круглыми отверстиями (рис. 1, б). Зерна, ширина которых меньше диаметра отверстий, проходят через решето, а более крупные компоненты зерновой смеси перемещаются по решету и сходят с него.

Для эффективного разделения смеси на решетах с круглыми отверстиями необходимо, чтобы зерна своей продольной осью располагались перпендикулярно плоскости решета. Это достигается вертикальными колебаниями решета, создающими режим движения смеси на решете с подбрасыванием. Если длина зерен превышает ширину менее чем в два раза, для разделения смеси достаточно горизонтальных колебаний решет.

По длине зерновая смесь разделяется в триерных цилиндрах (рис. 1, в). Различают кукольные и овсюжные цилиндры – для выделения соответственно коротких и длинных примесей. Внутренняя поверхность триерного цилиндра снабжена ячейками, имеющими форму ковша. Цилиндр вращается вокруг оси, расположенной под небольшим углом к горизонту. В кукольных триерах в ячейки попадают короткие примеси.

Зерна основной культуры, длина которых больше диаметра входного отверстия ячейки, не могут полностью уместиться в них и скользят по поверхности триера. Благодаря уклону эти зерна постепенно передвигаются к выходу из триерного цилиндра. Короткие примеси поднимаются ячеистой поверхностью на определенную высоту и выпадают в лоток, расположенный внутри цилиндра, из которого шнеком выносятся за пределы триера. В овсюжном триере в лоток вычерпываются зерна основной культуры, длинные примеси идут сходом с триерного цилиндра. Качество очистки достигается изменением положения лотка.

Разделение смеси по длине может происходить и на решетах с круглыми отверстиями. Для этого параллельно решету с крупными отверстиями на расстоянии, превышающем ширину длинных составляющих смеси, устанавливается глухое решето без отверстий. Смесь проходит между решетами. Короткие составляющие смеси проходят отверстия, а длинные идут сходом с решета.

Очистка зерна по аэродинамическим свойствам (рис. 1, г) происходит благодаря воздействию воздушного потока, который создается в зерноочистительно-сортировальных машинах вентилятором. В аспирационных каналах воздух, пронизывая материал, увлекает вверх легкие частицы. Часть из них оседает затем в отстойной камере, где напор и скорость воздушного потока снижаются.

В некоторых случаях достичь хорошего качества разделения зерновых смесей не удается, поэтому приходится прибегать к дополнительным способам очистки.

По плотности семена разделяются на пневмосортировальных столах (рис. 1, д). Принцип их работы заключается в следующем. Зерновая смесь подается на решетчатую деку, совершающую колебательные движения. Слой материала на деке продувается снизу воздушным потоком. Частицы смеси приводятся во взвешенное состояние и распределяются следующим образом: менее плотные зерна всплывают на поверхность, а более плотные оседают вниз к поверхности деки. Установленные на деке рифы направляют за счет колебаний деки зерна различной плотности в разные приемники.

Разделение зерновых смесей по форме частиц производится на винтовых сепараторах – змейках (рис. 1, е). Зерна под действием центробежных сил в винтовом сепараторе движутся по различным траекториям. Округлые зерна, получившие большую скорость, перебрасываются через борт винтовой поверхности, более плоские – сходят по ней вниз. На змейках хорошо отделяются горох и вика от овса.

Семена гречишки (кырлыка), имеющие треугольную форму, достаточно хорошо отделяются от семян пшеницы на решетах с треугольными отверстиями. На подобных решетах, но с другими размерами и отверстиями, можно выделить из тимофеевки щавель мелкий.

Отделение семян с различными фрикционными свойствами поверхностей происходит на горках с поперечным или продольным движением (рис. 1, ж). Семена с большим коэффициентом трения уносятся горкой, с меньшим – скатываются вниз.

В магнитных сепараторах поверхности семян обрабатываются магнитным порошком (рис. 1, з). Смесь семян с магнитным порошком подается на вращающийся цилиндр. Поверхность цилиндра находится под воздействием магнитного поля. Шероховатые семена с приставшим порошком удерживаются на вращающемся цилиндре магнитным полем. Гладкие семена скатываются с цилиндра, как только достигают его горизонтального диаметра. Так происходит очистка семян клевера, люцерны, льна. Хорошо удерживают магнитный порошок на своей поверхности семена повилики, подорожника, а также битые и поврежденные семена основных культур.

На триерах с ворсистой поверхностью смеси очищаются от шероховатых семян. Так отделяют, например, семена овсюга.

В игольчатых барабанах семена разделяются в зависимости от их твердости. Пораженные брухусом семена с меньшей твердостью накалываются на иголки, установленные в шахматном порядке на внутренней поверхности барабана, а затем выносятся из смеси и счищаются щеткой в лоток.

Ведутся работы по разделению зерновых смесей по электрофизическим свойствам, по цвету и т. д. Однако пока эти способы широкого практического распространения не получили.

2. Воздушно-решетные зерноочистительные машины

Общее устройство. К основным рабочим органам воздушнорешетных зерноочистительных машин универсального назначения относятся решетная часть, состоящая из набора плоских решет, образующих решетные станы; триерная часть; воздушная часть, включающая воздушные каналы, камеры и вентиляторы; устройства для загрузки и разгрузки машины.

Решета подразделяют:

- по способу изготовления — на пробивные, тканые и плетеные;

- конструктивному оформлению – плоские и цилиндрические;

в зависимости от рода выполняемой работы:

- колосовые (имеют наибольшие отверстия и предназначены для выделения крупных примесей);

- подсевные (имеют, как правило, мелкие круглые отверстия, через которые просеиваются мелкие примеси);

- сортировальные (служат для разделения основной культуры на сорта).

Решета размещаются в решетных станах, которые во время работы совершают колебания в продольном и поперечном направлениях (решета с продолговатыми отверстиями – в продольном). При колебаниях решета зерно приводится в движение, путь его увеличивается, и вероятность попадания зерен в отверстия возрастает.

Решетные станы различных зерноочистительных машин разработаны на основании общей классической схемы (рис. 2).

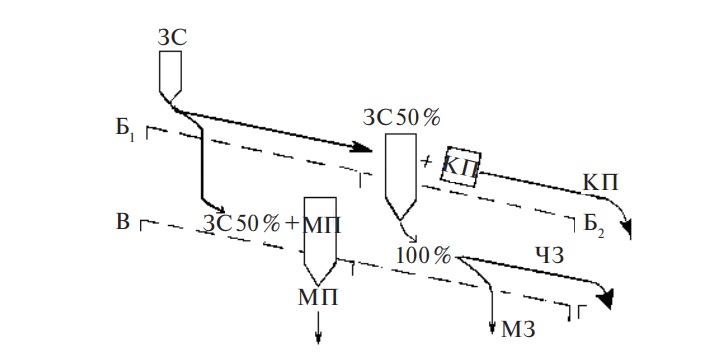

Рис. 2. Принципиальная схема работы решетного стана: ЗС – зерновая смесь; КП – крупные примеси; МП – мелкие примеси; ЧЗ – чистое зерно; МЗ – мелкое зерно; Б1, Б2, В, Г – решета

Такой решетный стан состоит из четырех решет: Б1, Б2, В, Г. При работе зерновая смесь подается на решето Б1, которое подбирают с такими отверстиями, чтобы сквозь них проходило 50 % зерновой смеси (в том числе зерно и мелкие примеси). Вторая часть зерновой смеси сходит с решета Б1 и поступает на решето Б2 (колосовое). Решето Б2 подбирают с такими отверстиями, чтобы все зерно проходило через его отверстия, а крупные примеси сходили с решета.

Зерновая смесь, прошедшая через решето Б1, поступает на решето В. Решето В (подсевное) подбирают с такими отверстиями, чтобы сквозь них проходили мелкие примеси (песок, семена сорняков). Зерно (в том числе половинки дробленого зерна) сходит с решета В на решето Г (сортировальное). На решето Г поступает также зерно, которое прошло сквозь решето Б2. Решето Г подбирают с такими отверстиями, чтобы через них прошли мелкие и щуплые семена (в том числе половинки дробленых вдоль зерен). Чистые, полноценные семена сходят с решета Г.

В зависимости от целей и условий очистки возможны различные варианты осуществления технологического процесса.

Подбор решет для каждой культуры предварительно осуществляется по таблице, а затем уточняется опытным путем (с использованием наборов лабораторных решет).

Данные для предварительного выбора решет

| Очищаемая культура | Ширина или диаметр отверстия решета, мм | |||

| Б1 □ | Б2 □ | В, ø | Г □ | |

| Пшеница | 2,3–3,0 | 3,0–3,5 | 1,7–2,3 | 1,7–2,0 |

| Рожь | 2,3–2,5 | 3,0–3,5 | 1,5–2,0 | 1,5–2,0 |

| Ячмень | 2,5–3,0 | 3,5–4,5 | 1,7–2,0 | 1,7–2,0 |

| □ – прямоугольные отверстия; ø – круглые отверстия | ||||

Чтобы решета не засорялись, все зерноочистительные машины имеют приспособления для их очистки. Наиболее эффективны щеточные очистители. Для цилиндрических решет применяют круглые щетки и деревянные ролики.

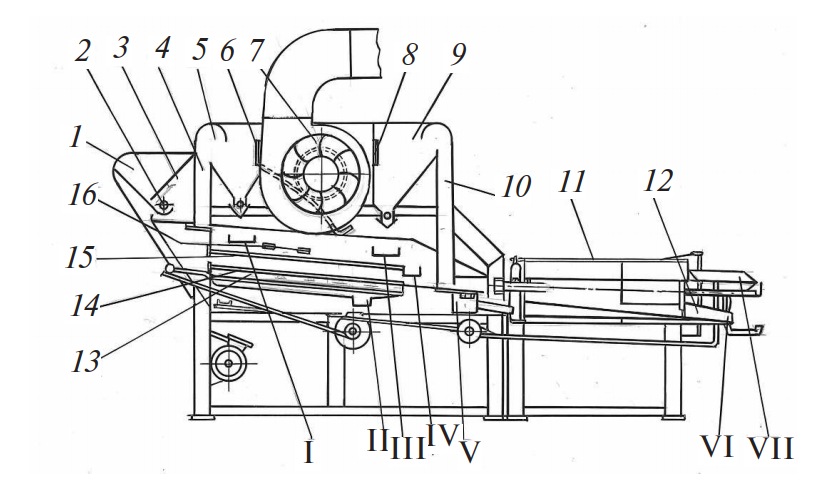

Воздушно-решетная машина ОВС-25 используется для первичной очистки и характеризуется высокой производительностью. Машина оборудована двумя одинаковыми решетными станами, приемной камерой с двумя питающими валиками и подпружиненными клапанами, а также воздушной системой, работающей в сочетании с централизованной воздушной системой (рис. 3).

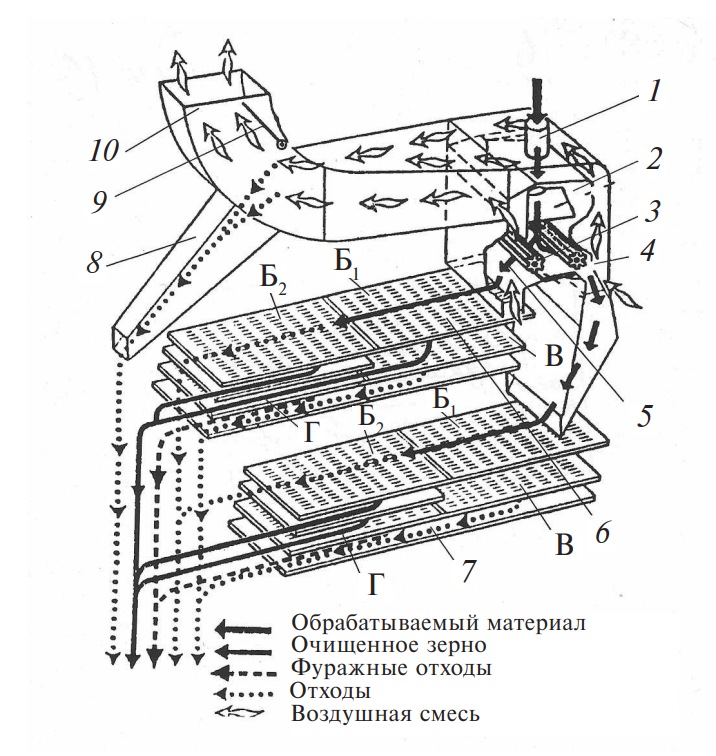

Рис. 3. Технологическая схема работы воздушно-решетной зерноочистительной машины: 1 – загрузочное окно; 2 – приемная камера; 3 – питающий валик; 4, 5 – воздушные каналы; 6, 7 – решетные станы; 8 – выход легких примесей; 9 – заслонка регулировки воздушного потока; 10 – воздушный канал

Воздушная система состоит из воздушных каналов, переходника и колена. В верхней части колена имеется заслонка. Внизу к колену прикреплен закрытый сужающийся к выходу лоток 8 для отвода легких примесей. На выходе он перекрыт тремя шарнирно подвешенными воздушными клапанами, которые при работе периодически открываются под действием силы тяжести накапливающихся в лотке примесей.

Решетный стан (каждый) состоит из корпуса и четырех решет Б1, Б2 и В, Г с очистительными щетками. Решета Б1 и Б2 подбирают по ранее рассмотренному принципу. Решето В выбирается с таким

расчетом, чтобы сквозь его отверстия проходили мелкие примеси. Под решето Г должны проходить только мелкие и дробленые зерна (фураж) основной культуры.

Рабочий процесс машины протекает следующим образом. Зерновой материал через загрузочное окно подается в приемную камеру, где делителем равномерно распределяется по ширине камеры, заполняя ее полностью. Далее питающие валики подают зерновой материал двумя одинаковыми потоками в воздушные каналы, где из него выделяются легкие примеси. Крупные легкие примеси, отсасываемые воздухом, осаждаются в лотке, из которого периодически выпадают через клапаны. Другая часть мелких пылевидных примесей выносится воздухом в центробежный отделитель примесей централизованной воздушной системы зерноочистительного агрегата. Очищенный от легких примесей зерновой материал из одного канала поступает на верхний, а из другого – на нижний решетный стан, где отделяются крупные и мелкие примеси, мелкие и дробленые зерна основной культуры.

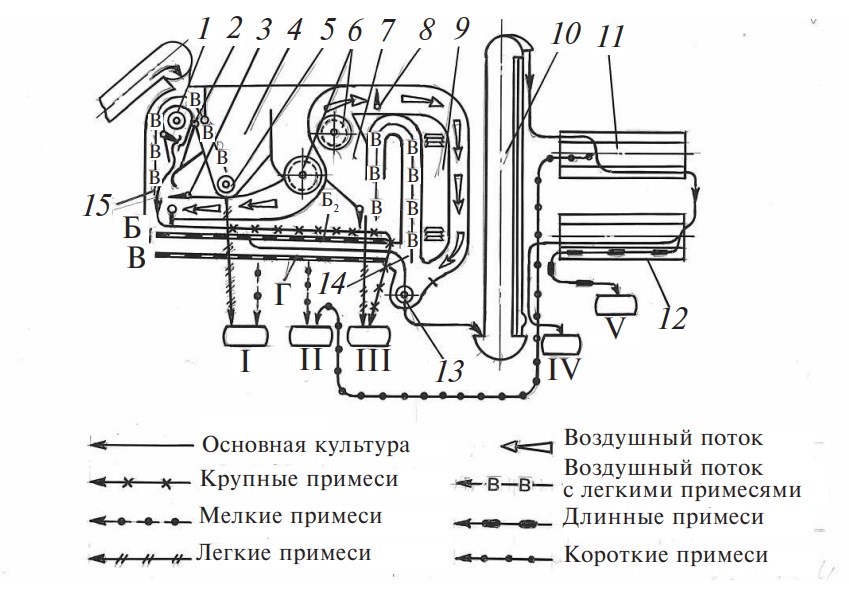

Воздушно-решетно-триерная машина СМ-4 довольно широко применяется для очистки семян и продовольственного зерна. Рабочий процесс очистки и сортирования семян выполняется следующим образом (рис. 4). Зерновой материал загрузочным транспортером подается в питающее устройство. Шнек 1 распределяет материал по ширине машины и подает его в аспирационный канал 15, из которого легкие примеси выносятся воздухом в осадочную камеру 4, где осаждаются и выводятся наружу шнеком 5. После очистки в аспирационном канале материал попадает на решетный стан, где из него решетами Б1, Б2, В и Г выделяются мелкие и крупные примеси, мелкие и дробленые зерна.

Очищенный на решетах зерновой материал проходит через второй аспирационный канал 14, в котором извлекаются оставшиеся легкие примеси и щуплые легковесные зерна. Они транспортируются воздухом в осадочную камеру 7. Далее зерновой материал шнеком чистого зерна 13 выводится в первую ветвь отгрузочного элеватора 10, который транспортирует зерно на обработку в триерные цилиндры 11 и 12. Чистые отсортированные семена из триерных цилиндров попадают во вторую ветвь отгрузочного транспортера и выгружаются в бурт или транспортное средство. Короткие примеси собираются вместе с мелкими зернами, просеявшимися сквозь отверстия решета Г. Длинные примеси (овсюг) собираются отдельно (выход IV).

Рис. 4. Технологическая схема работы воздушно-решетно-триерной семяочистительной машины: 1 – распределительный шнек; 2 – клапан-питатель; 3, 8 –воздушные заслонки; 4, 7 – осадочные камеры; 5 – шнек; 9 – фильтр; 10 – элеватор; 11, 12 – триеры; 13 – зерновой шнек; 14, 15 – аспирационные каналы; I – выход легких и мелких примесей; II – выход мелких и коротких примесей; III – выход крупных и легких примесей; IV – выход длинных примесей; V – выход очищенного зерна

При очистке продовольственного зерна триерные цилиндры отключают, а очищенное воздухом и решетами зерно поступает непосредственно во вторую ветвь отгрузочного элеватора.

Подача зернового материала в машину регулируется изменением натяжения пружины клапана-питателя. Кроме того, у подпружиненного конца клапана установлен отключающийся упор. Изменяя его положение относительно выключателя механизма самопередвижения, можно изменять положение срабатывания выключателя в зависимости от угла отклонения клапана. При переполнении кожуха распределительного шнека клапан, преодолевая сопротивление пружины, отжимается поступающим материалом и выключает упором конечный выключатель. Машина останавливается.

По мере переработки зернового материала стоящей неподвижно машиной подача в загрузочное устройство уменьшается. Клапан освобождается и вновь включает механизм самопередвижения.

Воздух внутри каждой воздушной системы циркулирует по замкнутому кругу: вентилятор → нагнетающий канал → аспирационный канал → осадочная камера → вентилятор. В общей стенке обеих воздушных систем имеется окно для перетока части воздуха из нагнетательного канала первой системы во всасывающую (осадочную) камеру второй системы. Из нагнетательного канала второй воздушной системы часть запыленного воздуха выводится наружу через фильтр. Его периодически очищают встряхиванием. Пыль оседает со стенок в емкость под фильтром, а удаляют ее скребком при неработающей машине.

Семяочистительные машины Petkus обеспечивают высокие технико-экономические показатели. Машина «Petkus Gigant» К535 предназначена для работы в составе технологических линий агрегатов и комплексов для вторичной очистки и сортирования зерновых, бобовых и масличных культур. Она представляет собой стационарную установку, состоящую из загрузочного устройства, решетного и воздушного сепараторов, смонтированных на раме объемной конструкции (рис. 5).

Рис. 5. Схема семяочистительной машины «Petkus Gigant»: 1 – приемный бункер; 2 – питающий валик; 3 – регулируемая заслонка; 4, 10 – аспирационные каналы; 5, 9 – осадочные камеры; 6, 8 – воздушные заслонки; 7 – вентилятор; 11 – триерный цилиндр; 12 – лоток; 13 – щетки; 14 – нижнее решето; 15 – верхнее решето; 16 – колотушки-очистители; I, III – легкие примеси; II – мелкие семена и примеси; IV – крупные примеси; V – зерно с воздушно-решетной очистки; VI – короткие примеси

Технологический процесс осуществляется следующим образом. Зерно, поступающее на очистку в загрузочное устройство, распределяется по ширине приемной камеры 1 и через регулируемую шибером 3 щель подается в канал предварительной воздушной аспирации 4. В аспирационном канале под воздействием разрежения отделяются легкие примеси и щуплое зерно.

Прошедший предварительную очистку материал поступает на решета, где производится разделение семян по толщине и ширине. В расположенном за решетным станом главном воздушном сепараторе выделяются и выносятся в отстойную камеру частицы, которые отличаются от семян большей парусностью. Выходящие из главного воздушного сепаратора чистые семена поступают в приемную воронку и направляются на дальнейшую обработку в триерный блок. Регулирование качества очистки осуществляется подбором решет и скоростью воздуха в каналах воздушного сепаратора.

3. Зерносушилки и бункеры активного вентилирования

Сушка – это процесс удаления влаги (воды) из материала. В сельскохозяйственном производстве сушат зерно, зеленые корма (сено), льнотресту, льноворох, фрукты, овощи и другие продукты.

Цель сушки – повышение стойкости продуктов при хранении. При этом одновременно улучшается качество продуктов, уменьшается зараженность их вредителями, снижается вес.

Для сельскохозяйственных материалов применяют солнечную сушку; сушку воздухом без подогрева (активное вентилирование); термическую сушку (подогретым воздухом или смесью подогретого воздуха с дымовыми газами); химическую сушку (зернобобовых сульфатом натрия); электрическую сушку (в поле токов высокой частоты).

При солнечной сушке зерно насыпают слоем толщиной 13–15 см и перелопачивают. За одно перелопачивание получают съем влаги 0,8–1 %. Сушат зерно на открытых площадках или крытых токах.

Сушка воздухом без подогрева производится продувкой зерна вентиляторами (вентилирование). Ее осуществляют только в том случае, если воздух сухой и необходимо снять влажность не более чем на 3 %.

Термическая сушка осуществляется подогретым воздухом в специальных сушилках. Подогретый воздух увеличивается в объеме, поэтому съем влаги из зерна происходит лучше. Этот способ применяют, когда необходимо обеспечить большой съем влаги (более 3 %).

При термической сушке должен соблюдаться определенный режим. Он определяется совокупностью трех параметров:

- температура теплоносителя, подаваемого в сушильную камеру;

- температура нагрева зерна в процессе сушки;

- время пребывания зерна в нагретом состоянии.

Перегрев понижает всхожесть семян или полностью убивает зародыши, ухудшает хлебопекарные качества зерна. Опытным путем установлено, что для зерновых злаков нагрев зерна не должен превышать 40–50 °С с выдержкой в нагретом состоянии не более 20–30 мин.

Температура теплоносителя для шахтных зерносушилок не должна превышать 65 °С при первой ступени сушки и 70 °С – при второй.

При сушке семенного зерна в барабанных сушилках температура теплоносителя не должна превышать 145–160 °С, при сушке продовольственного – 180–210 °С. Назначать максимальные режимы не рекомендуется.

При сушке зернобобовых (горох, фасоль) режимы сушки «мягче». Температура нагрева зерна не должна превышать 25 °С, так как при более высокой температуре оболочка трескается, и зерно теряет посевные качества. Для этих культур вводят ступенчатые режимы сушки, т. е. пропускают зерно через сушилку несколько раз, причем сначала на «мягком» режиме, а в последующих пропусках применяют более «жесткие» режимы.

Зерносушилки. Сушилки бывают периодического и непрерывного действия. Загрузка и разгрузка сушилок периодического действия производятся через определенные промежутки времени. Такие сушилки используют преимущественно для материалов, требующих длительной сушки.

В сушилках непрерывного действия загрузка, процесс сушки и разгрузка материала производятся непрерывно. Обязательным признаком таких сушилок является принудительная подача воздуха или газовой смеси.

По конструкции сушильной камеры различают шахтные, барабанные, камерные и другие сушилки. Наибольшее распространение в сельском хозяйстве получили шахтные зерносушилки.

Общее устройство. Любая зерносушилка состоит из основных (топка, сушильная камера, охладительная камера) и вспомогательных узлов (приводные механизмы, нории, диффузоры, трубопроводы, вентиляторы, механизмы загрузки и разгрузки сушилки).

В топке сгорает топливо и образуется газовоздушная смесь (агент сушки, или теплоноситель). Топки зерносушилок работают на твердом, жидком или газообразном топливе. Практикуют и применение местных видов топлива (солома, отходы деревообработки, дрова). Различают топки прямого действия, в которых воздух нагревается в результате непосредственного смешивания с топочными газами, и непрямого действия – с нагревом воздуха в калорифере. Поскольку первые примерно в два раза экономичнее, они получили преимущественное распространение, хотя последние экологически более чистые.

Топки зерносушилок во многом сходны с топками котельных установок и отличаются от них, главным образом, наличием смесительной камеры, где образуется газовоздушная смесь.

В сушильной камере протекает технологический процесс сушки, заключающийся в тепловом влагообмене между теплоносителем и зерном.

Сушильная камера барабанной зерносушилки представляет собой наклоненный к горизонту стальной цилиндр (барабан), внутри которого расположены лопасти и полочки. Барабан приводится во вращение. Охладительные камеры барабанных сушилок выполнены отдельно от сушильных камер в виде барабанов меньшего размера или в виде охладительных колонок.

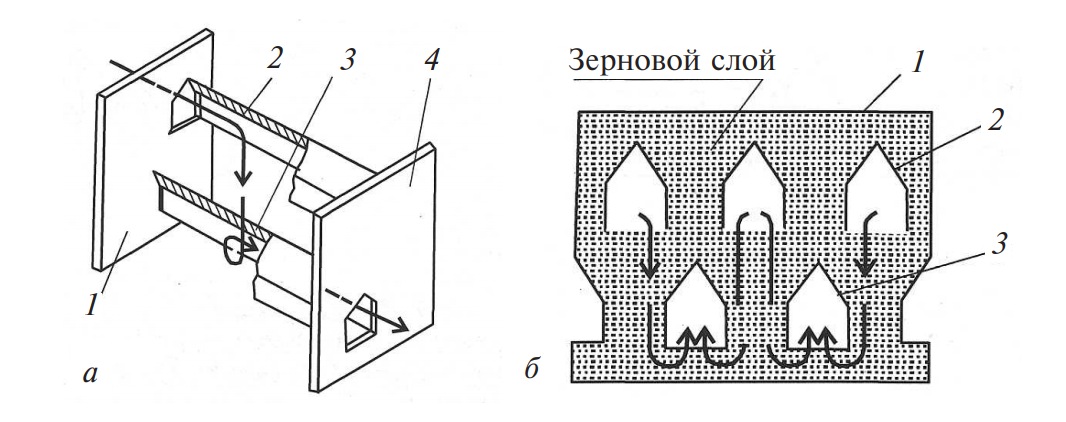

Сушильная и охладительная камеры шахтной зерносушилки выполнены в виде вертикальной шахты прямоугольного сечения, пронизанной горизонтальными рядами коробов. Короб имеет вид желоба, который установлен открытой частью вниз и своими торцами упирается в стенки шахты (рис. 6). Один из торцов каждого короба закрыт стенкой, а другой имеет окно в стенке шахты. Короба делятся на подводящие и отводящие. Подводящие короба имеют окна со стороны подачи теплоносителя (или воздуха), отводящие – с противоположной стороны. Верхняя часть шахты, куда подается теплоноситель, является сушильной, а нижняя, в которую поступает наружный воздух, служит для охлаждения зерна.

Рис. 6. Расположение коробов в шахтных зерносушилках (а) и схема взаимодействия теплоносителя с зерновым слоем (б): 1 – стенка сушильной камеры; 2 – подводящий короб; 3 – отводящий короб; 4 – стенка шахты

Скорость движения зерна в шахтных зерносушилках регулируется выпускными механизмами, в барабанных – изменением угла наклона барабана и скорости движения теплоносителя.

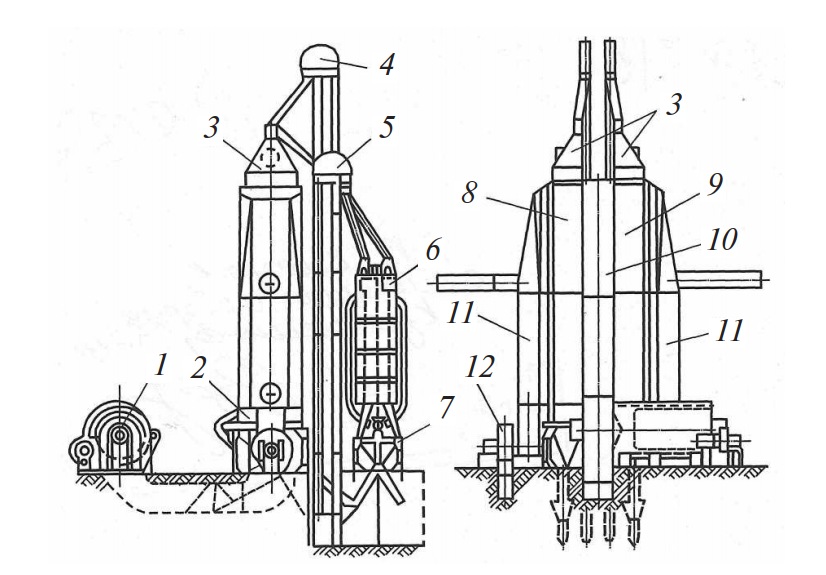

Стационарная шахтная зерносушилка (СЗШ-8, СЗШ-16, СЗШ-16Р). Шахтные сушилки работают по единому принципу и различаются производительностью и габаритами отдельных узлов. Основными узлами сушилки являются топка, две шахты, смонтированные на общей станине, две охладительные колонки, система диффузоров, зернопроводов, трубопроводов и норий (рис. 7). Для подачи сырого зерна в сушилку используются нории 4, сухого зерна в охладительные колонки – нории 5.

Рис. 7. Стационарная шахтная зерносушилка: 1 – топка; 2 – выпускное устройство высушенного зерна; 3 – надсушильные бункеры; 4, 5 – нории; 6 – охладительные колонки; 7 – промежуточный бункер; 8, 9 – шахты; 10 – подводящий диффузор; 11 – отводящие диффузоры; 12 – вентилятор сушильной камеры

Шахты прямоугольные, каждая состоит из двух секций, поставленных одна на другую. Секции заполнены горизонтальными рядами пятигранных коробов по схеме. Теплоноситель по трубопроводу подается в сушильные камеры обеих шахт.

Рабочий процесс сушки зернового материала протекает следующим образом. Влажный материал загрузочными нориями 4 через надсушильные бункеры подается в шахты и заполняет их. В противном случае агент сушки будет свободно проходить в местах отсутствия зернового материала, а заполненная часть не будет продуваться. Излишки подаваемого норией зерна по зернопроводом возвращаются в приемный бункер загрузочных норий. Зерновой материал, медленно опускаясь по шахте, пронизывается теплоносителем и просушивается.

Теплоноситель от топки по воздухопроводу поступает в пространство между шахтами и одновременно подается к обеим шахтам.

Высушенное зерно выводится из шахт разгрузочными устройствами и с помощью норий 5 направляется в охладительные колонки. Скорость движения зернового материала по шахте вниз, а следовательно, и время сушки регулируют изменением размаха движения выгрузной каретки из одного крайнего положения в другое.

Сушильные шахты могут работать параллельно и последовательно.

При параллельной работе сушка зернового материала ведется двумя параллельными потоками. Каждый поток проходит сушку в шахте, а затем охлаждение в охладительной колонке. При последовательной работе зерновой материал пропускают через первую сушильную шахту и охладительную колонку, затем во вторую сушильную шахту для повторной сушки. После охлаждения во второй охладительной колонке зерно отправляют на очистку. Перестройка шахт с параллельной работы на последовательную и наоборот достигается перестановкой клапанов распределителей в зернопроводах.

Многократная сушка зернового материала возможна и при параллельной работе шахт. В этом случае после заполнения шахт и охладительных колонок подачу влажного зерна прекращают, а подсушенное после первого прохода и охлажденное зерно возвращают обратно в сушильные шахты. По достижении требуемой влажности циркуляцию прекращают и подают зерно на обработку в зерноочистительные машины.

При сушке по замкнутой системе необходимо периодически добавлять в шахты сырое зерно, так как в процессе сушки объем зерна уменьшается, соответственно уровень материала в шахтах снижается.

Производительность сушилки СЗШ-16 на сушке продовольственной пшеницы при съеме влаги за один пропуск от 20 до 14 % составляет 16 т/ч. На шахтных зерносушилках (СЗШ-8, СЗШ-16, СЗШ-16Р) зерно влажностью до 22 % сушат при параллельной, более 22 % – при последовательной работе шахт.

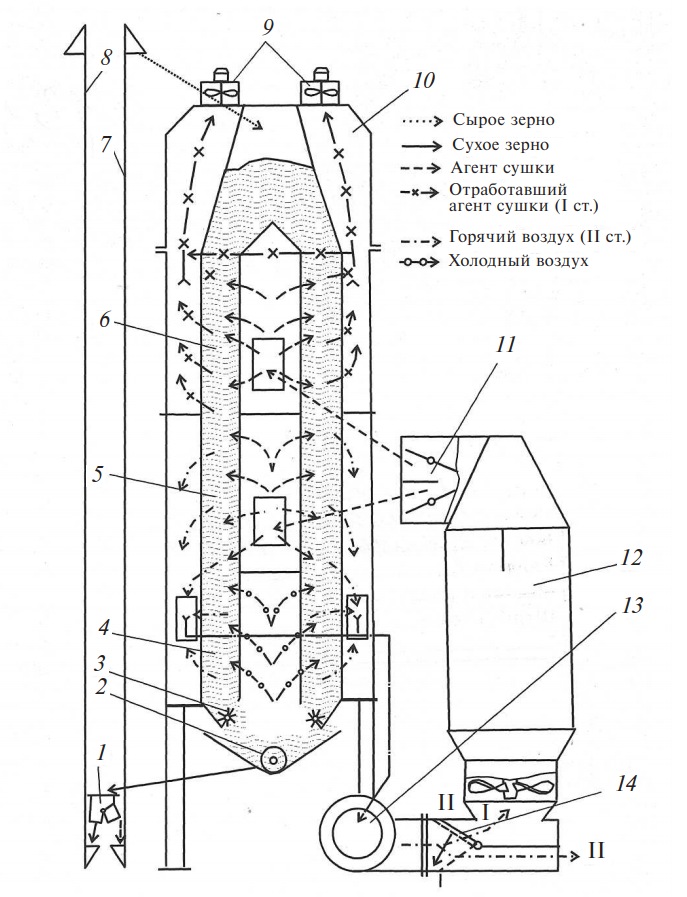

Шахтная зерносушилка М-819 непрерывного действия используется в очистительно-сушильных комплексах для сушки продовольственного, семенного и фуражного зерна. Сушилка открытого типа, состоит из топки, сушильной колонны, нории и пульта управления (рис. 8).

Рис. 8. Технологическая схема зерносушилки М-819: 1, 2 – мешки для примесей; 3 – выпускной механизм; 4 – подсушильный бункер; 5 – скребковый транспортер; 6 – надсушильный бункер; 7 – шахта; 8 – напорно-распределительная камера; 9 – диффузор; 10 – выгрузной шнек; 11 – вентилятор; 12 – нория; 13 – мультициклон; 14 – инерционный пылеотделитель; 15, 16 – заслонки; А, Б, В – сушильная, промежуточная и охладительная камеры

Топка в сушилке М-819 работает на жидком топливе и выполнена в виде цилиндра, внутри которого находятся камера сгорания и теплообменник. В передней части топки расположена горелка с отдельной коробкой управления. Для создания тяги в камере сгорания и выведения газов за пределы сушилки служит дымовая труба высотой 20 м.

Сушильная колонна состоит из двух параллельно расположенных шахт с напорно-распределительной камерой между ними и общим надсушильным бункером, диффузора и конфузора (на рисунке не показан), выпускных механизмов с общим для обеих шахт подсушильным бункером, выгрузного шнека, четырех вентиляторов и пылеотделительного устройства.

Надсушильный бункер предназначен для создания необходимого запаса зерна. В бункере установлен скребковый транспортер, который помещен в желоб с ситовым дном. Транспортер равномерно распределяет зерно по шахтам и выводит крупные примеси, выделенные ситом. Для предотвращения перегрузки и завала нории уровень зерна в бункере контролируется датчиком мембранного типа.

Каждая шахта состоит из сушильной А, промежуточной Б и охладительной В камер. Сушильная камера включает пять одинаковых по высоте секций с подводящими и отводящими коробами, а охладительная камера – две секции аналогичной конструкции. Промежуточная камера оснащена датчиками для контроля температуры нагрева зерна и задвижкой с ручным приводом. Зерно в промежуточной камере предотвращает смешивание теплоносителя с атмосферным воздухом.

Выпускные механизмы лоткового типа расположены отдельно под каждой шахтой. Сухое зерно, выведенное из шахт выпускными механизмами, отгружается шнеком. В передней части его корпуса имеются выгрузное окно и заслонка, с помощью которых можно направлять зерно в норию для повторной сушки.

Вентиляторы служат для протягивания наружного воздуха через теплообменник топки и камеры сушки, а также для протягивания холодного воздуха через охладительные камеры шахт. В воздуховодах вентиляторов имеются заслонки 8 и 9 для регулировки расхода теплоносителя и холодного воздуха.

Пылеотделительное устройство служит для очистки отработавшего теплоносителя и воздуха от пыли и включает инерционные пылеотделители и мультициклоны, расположенные с двух сторон от шахт. Пыль из мультициклонов собирается в мешки для примесей, а очищенный воздух выбрасывается в атмосферу. Вентиляторы и пылеотделители расположены внутри корпуса сушилки.

Пульт управления сушилкой служит для подачи электроэнергии к потребителям и регистрации температуры нагрева зерна в сушильных шахтах. В систему управления также включена цепь автоматической подсыпки зерна в шахты, для чего в надсушильном бункере имеется датчик максимального уровня.

Перед сушкой обязательно производят предварительную очистку зернового материала. Чистота зернового материала должна быть не ниже 94 %. Наличие соломы и других примесей длиной более 50 мм в зерне не должно превышать 0,2 %.

Предварительно очищенное зерно подается норией в надсушильный бункер, где скребковым транспортером распределяется по всей ширине колонны в обе шахты. Крупные примеси отводятся по каналу в мешок, а зерно самотеком последовательно проходит через сушильную, промежуточную, охладительную камеры и выпускной механизм. Во время работы сушилки камеры охлаждения и сушки должны быть загружены зерном, а в надсушильном бункере должен быть запас зерна высотой не менее 0,5 м.

Теплоносителем в сушилке служит нагретый воздух. Наружный атмосферный воздух вентиляторами протягивается через теплообменник топки, нагревается, по конфузору проходит в напорнораспределительную и далее в сушильные камеры, нагревает зерно, увлажняется и по диффузору через пылеотделители, очищаясь от легких примесей, выносится в атмосферу. Высушенное зерно охлаждается в охладительных камерах наружным воздухом, выводится из сушилки выпускными механизмами и отгружается шнеком.

Пуск сушилки производится в такой последовательности: закрывают промежуточные камеры и регулировочные заслонки вентиляторов; закрепляют мешки под выпускными каналами мультициклонов и скребкового транспортера надсушильного бункера; приводят в движение загрузочную норию и скребковый транспортер; устанавливают на регуляторе горелки требуемую температуру теплоносителя.

После заполнения сушилки зерном включают вентиляторы, постепенно открывая заслонки теплого воздуха до предела «выноса зерна» (в отработавшем теплоносителе зерна не должно быть). Затем включают топку и в течение 50 мин сушат зерно над промежуточными камерами; открывают промежуточные камеры и одновременно заполняют сушилку зерном; открывают регулировочные заслонки охлаждающего воздуха и охлаждают зерно в течение 20 мин.

После охлаждения зерна включают выпускные механизмы, выгрузной шнек и приспособление приема зерна из сушилки; регулируют количество теплоносителя и холодного воздуха, доведя его поток до максимального значения, но так, чтобы не было «выноса зерна». По мере выгрузки сухого зерна шахты загружаются свежим. С этого момента процесс сушки считается установившимся.

По окончании сушки:

- прекращают подачу зерна в сушильные шахты и выключают выпускные механизмы;

- досушивают зерно, находящееся в сушильных камерах (10–30 мин);

- выключают горелку и закрывают регулировочные заслонки теплоносителя;

- охлаждают зерно, находящееся в камерах охлаждения, в течение 20 мин;

- включают выпускные механизмы и опорожняют сушильные камеры;

- выключают выпускные механизмы, оставляя зерно в камерах охлаждения, и в течение 20 мин охлаждают оставшееся зерно.

После охлаждения:

- выключают вентиляторы и включают выпускные механизмы до полного опорожнения охладительных камер;

- открывают заслонки горячего воздуха и в течение 10 мин проводят продувку шахт для удаления пыли и водяного пара;

- после этого все механизмы сушилки отключают.

Режимы работы. При эксплуатации сушилки М-819 очень важно правильно выбрать нужный режим сушки, который зависит от максимально допустимой температуры нагрева зерна и устанавливается с учетом культуры, целевого использования и начальной влажности зернового материала.

Температура нагрева зерна пшеницы на продовольственные цели не должна превышать 55 °С, так как перегрев зерна приводит к снижению содержания незаменимых аминокислот (лизина, триптофана), ухудшает хлебопекарные свойства, пищевую и кормовую ценность.

Рожь и ячмень сушат при верхнем значении допустимых температур нагрева, а овес, у которого легко отделяются цветочные пленки и возможно их воспламенение, нагревают до температуры не более 50 °С. При сушке зерновых колосовых на семена температура нагрева зерна не должна превышать 49 °С. Семена зернобобовых (горох, люпин, вика и др.) сушат при температуре 25 °С.

При повышенной влажности зерна температуру нагрева уменьшают, так как чем больше влажность, тем ниже устойчивость зерна к температуре.

Разовый съем влаги на сушилке М-819 для продовольственного зерна составляет 6 %, семян зерновых культур – 5–6 %, а для бобовых – 2–4 %. Если исходная влажность зерна высокая, целесообразно применять ступенчатую сушку (за несколько пропусков). Для каждой ступени устанавливают определенный температурный режим.

Основными показателями, определяющими режим сушки зерна, являются температура подаваемого теплоносителя и время пребывания зерна в сушильных шахтах (экспозиция сушки).

Температуру теплоносителя на сушилке М-819 устанавливают подачей топлива в горелку топки с помощью регулятора (1-й режим – до 80 °С; 2-й – до 110 °С; 3-й – до 140 °С). Температура теплоносителя может превышать допустимую температуру нагрева семенного зерна на 20–30 °С, продовольственного – на 50–65 °С, но не должна превышать температуру окружающей среды более чем на 110 °С.

Время сушки регулируется выпускными механизмами (рис. 9). Изменением длины коромысла устанавливается амплитуда колебаний лотков и тем самым – количество выпускаемого из сушилки зерна. Производительность выпускного механизма изменяется от 10 до 50 т/ч.

Рис. 9. Схема лоткового выпускного механизма зерна сушилки М-819: 1 – рассекатель зерна; 2 – коромысло; 3 – шатун; 4 – эксцентриковый механизм; 5 – лотки

Перед выгрузкой зерна из сушилки его температура должна быть выше температуры окружающей среды на 5–10 °С. Если влажность атмосферного воздуха выше 70 %, то во избежание вторичного увлажнения зерна охлаждение его необходимо уменьшить. Количество подаваемого в сушилку охлаждающего воздуха регулируется заслонками (см. рис. 8) в воздуховодах вентиляторов.

Колонковая сушилка СЗК-8-1 предназначена для сушки зерна и семян зерновых колосовых, зернобобовых, крупяных и рапса в составе зерноочистительно-сушильных комплексов. Производительность сушилки 10 т/ч, максимальный расход топлива – не более 80 кг/ч, удельный расход электроэнергии – не более 4,3 кВт∙ч/т.

Сушилка содержит следующие основные узлы и агрегаты: надсушильный бункер, секция нагрева зерна, секция сушки, охладитель, станина с выпускными устройствами, привод выпускных устройств и механизмы управления, система воздухообмена, топочный агрегат, нории сырого и сухого зерна, силовое электрооборудование, средства технологического контроля и автоматики (приборы) (рис. 10).

Рис. 10. Конструктивно-технологическая схема сушилки СЗК-8-1: 1 – переключаемый зернопровод; 2 – бункер и шнек сухого зерна; 3 – ротор (катушечный); 4 – охладитель; 5 – секция сушки; 6 – секция нагрева; 7 – нория сырого зерна (загрузки); 8 – нория сухого зерна (выгрузки); 9 – вентиляторы вытяжные; 10 – бункер надсушильный; 11 – распределитель теплоносителя; 12 – топочный агрегат АТ-0,7; 13 – вентилятор рекуперации; 14 – заслонка

Сушилка позволяет за один проход высушить зерно с начальной влажностью 30 % до кондиционной (14 %). Функциональная схема сушилки обеспечивает сушку по двум способам использования теплоносителя:

- прямоточную, когда отработавший теплоноситель из секций нагрева, сушки и охладителя выпускают в атмосферу (заслонка в положении II);

- с рекуперацией тепла, когда теплоноситель, отработавший в секции сушки, и воздух, подогретый в охладителе, направляют на вход теплогенератора (заслонка в положении I), где смесь подогревают до заданной температуры; таким образом, неиспользованное тепло возвращают в цикл сушки.

Конструкция сушилки позволяет осуществлять сушку зерна в следующих режимах:

- непрерывный – одновременно с выпуском высушенного зерна осуществляют дозасыпку в надсушильный бункер сырого зерна;

- порционный – сушилку полностью засыпают зерном и эту порцию сушат до кондиционной влажности без выпуска сухого и дозасыпки сырого зерна при одновременном перекачивании материала по технологическим путям сушилки (цикл «сушилка на сушилку»);

- затем высушенное зерно выгружают и засыпают новую порцию;

- прерывистый – перемещение зерна по колонкам сушилки задерживают на определенное время, а затем по мере готовности сухого зерна выпуск и дозагрузку возобновляют;

- смешанный – через секцию нагрева зерна прокачивают теплоноситель, а через секцию сушки – атмосферный воздух (или наоборот) в сочетании с различным движением зерна (непрерывным, порционным и др.);

- вентилирование неподогретым воздухом, когда теплогенератор отключают, а продувку сушильных колонок осуществляют атмосферным воздухом.

Основной вид работы – сушка зерна с рекуперацией тепла в непрерывном или порционном режиме. Прямоточный способ в сочетании с порционным или прерывистым режимом предусмотрен для сушки особо влажного зерна (30 % и более) люпина, гречихи, гороха и подобных культур. Вентилирование и смешанный режим применяют по необходимости.

Топочный агрегат АТ-0,7 работает с автономным управлением и автоматически поддерживает температуру теплоносителя на заданном уровне в пределах 40–120 °С. Конструктивно АТ-0,7 размещен в вертикальной плоскости, что позволило уменьшить количество и длину нагнетательных воздуховодов и потери тепла в окружающую среду и соответственно увеличить тепловую мощность и производительность сушилки. В воздуховоде топочного агрегата установлено распределительное устройство теплоносителя в камерах сушки и нагрева зерна.

Управление сушилкой осуществляют изменением пропускной способности (производительности), температуры и подачи теплоносителя. Температуру и подачу теплоносителя регулируют в отдельности для каждой из секций (нагрева и сушки зерна) путем переключения топочного агрегата на «малый» или «большой» огонь и изменением положения заслонок распределительного устройства в воздуховоде топочного агрегата.

Перед сушкой сырое зерно должно пройти предварительную очистку. Допускается наличие сорных примесей не более 2 %, в том числе соломистых – не более 0,5 % при длине соломин не более 50 мм.

Сушку зерна с рекуперацией тепла в непрерывном или порционном режиме осуществляют по схеме, показанной на рисунке 7.10. Предварительно очищенное сырое зерно норией 7 подают в надсушильный бункер, где создается возобновляемый запас, и материал равномерно распределяется по сушильным колонкам (правой и левой). В дальнейшем по технологическим путям секций нагрева, сушки и охлаждения зерно перемещается под действием собственного веса. Количество выпускаемого из колонок зерна (производительность) регулируют изменением частоты вращения катушечных роторов. Производительность задают в зависимости от вида культуры, начальной и конечной влажности зерна с помощью механизма управления, включающего трехступенчатый ременной контрпривод и вариатор.

Теплоноситель, приготовленный в топочном агрегате, подается через распределитель в секцию нагрева и секцию сушки. В секции нагрева теплоноситель, пройдя поперек слоя зерна в колонках, вентиляторами 9 отсасывается (из-за повышенного влагосодержания) в атмосферу. Теплоноситель, направленный в секцию сушки, также проходит через зерновые колонки и отсасывается вентилятором 13, который одновременно отсасывает свежий воздух, подогретый горячим зерном в охладителе. Полученная тепловая смесь после отделения пыли в осадочной камере направляется на вход топочного агрегата. Таким образом, недоиспользованное тепло может вновь возвращаться в цикл сушки (режим рекуперации). Это существенно (на 9–15 %) понижает расход топлива. Сухое зерно шнеком через переключаемый зернопровод подается на вход нории сухого зерна и далее по назначению.

При прямоточной сушке выхлопной патрубок вентилятора рекуперации 13 сообщают с атмосферой: открывают заслонку.

Барабанные зерносушилки используют для сушки различных зерновых и масличных культур любой степени влажности и засоренности без предварительной очистки. В сельском хозяйстве применяют сушилки зерна стационарные барабанные СЗСБ-8А и передвижные барабанные СЗПБ-2,5.

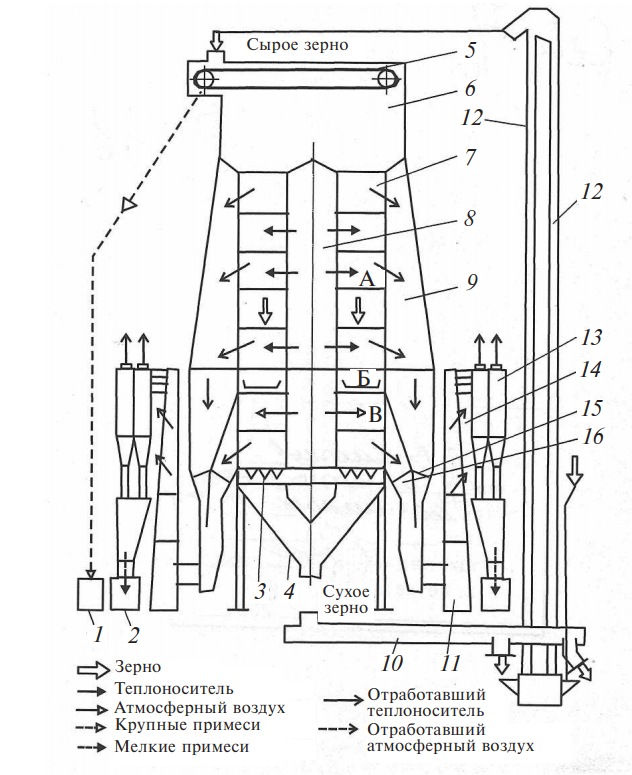

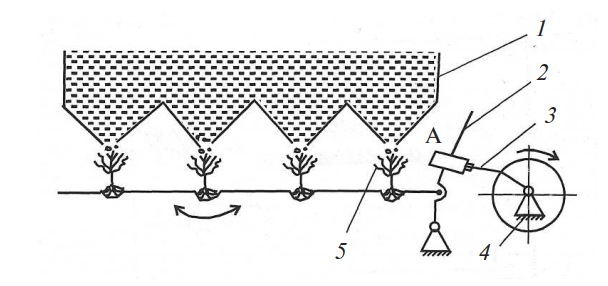

Бункеры активного вентилирования. Активным вентилированием называют принудительное продувание зерна воздухом без его перемещения, что возможно вследствие скважистости зерновой массы. Нагнетаемый вентиляторами воздух вводится в зерновую массу через систему каналов или труб и пронизывает ее в различных направлениях (рис. 11).

Рис. 11. Технологическая схема активного вентилирования зерна

Используя холодный воздух, можно за несколько часов охладить всю зерновую массу и тем самым ее консервировать. Это особенно важно, если нужно ликвидировать самосогревание. При малой влагонасыщенности воздуха различной температуры можно снизить относительную влажность воздуха межзерновых пространств и даже подсушить зерно, что также понизит его физиологическую активность. Периодическая смена воздуха в партиях семенного зерна способствует сохранению всхожести, а продувание свежеубранного зерна сухим теплым воздухом – его послеуборочному дозреванию.

Способом активного вентилирования можно обеспечить предпосевной тепловой обогрев семян, а также легко и быстро осуществить дегазацию зерновых масс после обработки фумигантами.

Активное вентилирование применяют в складах, на площадках, в специальных бункерах и силосах элеваторов.

В настоящее время распространены установки:

- стационарные напольные с устройством постоянных каналов в полу склада или площадки;

- напольно-переносные – представляют собой систему переносных воздухораспределительных каналов, укладываемых в нужном месте на пол. Такие установки обычно применяют в складах и на площадках с хорошими полами, не оборудованными каналами при строительстве;

- бункерные;

- трубные.

В стационарных напольных и напольно-переносных установках воздух в каналы попадает через диффузор, соединенный с осевым или центробежным вентилятором достаточной мощности и производительности. Вентиляторы присоединяют к диффузору за пределами склада, по его продольной или торцовой стене. Часто в складе достаточно иметь всего один-два вентилятора – их перемещают к нужным в данный момент диффузорам, поставив на колеса. Воздухораспределительная сеть должна быть рассчитана так, чтобы во всех частях поддерживался нужный напор воздуха. В противном случае продувание будет неравномерным; как следствие, образуются застойные и недостаточно вентилируемые участки зерновой насыпи, что ведет к образованию очагов порчи зерна.

Бункерные установки («вентилируемый бункер») представляют собой цилиндрические или прямоугольные бункеры высотой до 8–12 м или силосы элеватора высотой до 30 м, оборудованные специальными каналами для нагнетания воздуха в насыпь зерна. Системы их устройств различны. В одних воздух нагнетается снизу и проходит через всю высоту насыпи, в других продувание производится радиально или послойно. При большой высоте насыпи применяют вентиляторы высокого давления.

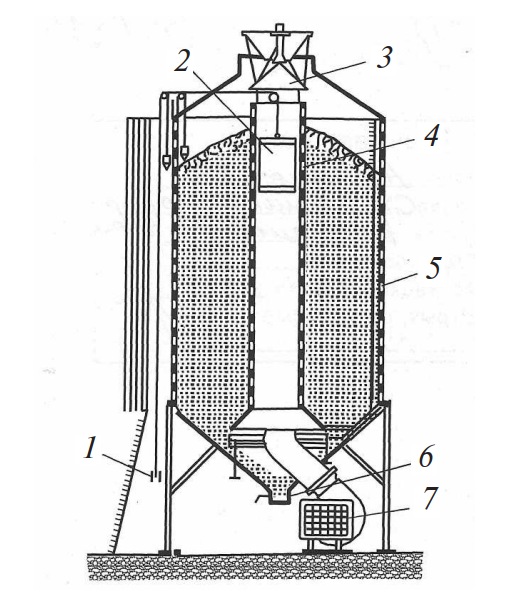

Наиболее широко используются цилиндрические бункеры из стали с радиальной подачей воздуха. Внутри по центру бункера вертикально установлен цилиндрический канал, стенки которого, как и самого бункера, имеют выштампованные отверстия для прохода воздуха. Нагнетаемый при помощи вентилятора воздух поступает во внутренний цилиндр, из него попадает в зерновую массу и через перфорированные стенки выходит наружу. Внутри воздухораспределительного канала имеется перемещаемый запорный клапан, обеспечивающий равномерное распределение воздуха в зерновой массе. Бункеры такого типа оснащены электрическими воздухоподогревателями. При необходимости длительного хранения зерновую массу охлаждают. Загрузка бункеров зерном производится нориями, а выгрузка – самотеком.

Бункер активного вентилирования имеет вентилятор с тепловым электрокалорифером, наружный и внутренний перфорированные цилиндры и воздушный клапан (рис. 12)

Рис. 12. Бункер активного вентилирования зерна: 1 – регулятор клапана; 2 – воздушный клапан; 3 – распределитель зерна; 4 – внутренний цилиндр; 5 – наружный цилиндр; 6 – выгрузное устройство; 7 – электрокалорифер с вентилятором

В верхней части бункера находится устройство для равносторонней загрузки зерна, состоящее из распределителя зерна и конуса. Внизу бункера предусмотрено выгрузное устройство, состоящее из заслонки и регулируемого кольца. Под бункером установлен вентилятор с электрокалорифером. Вентилятор соединен с патрубком бункера гибким рукавом.

Внутри внутреннего цилиндра подвешен воздушный клапан, положение которого по вертикали регулируют трособлочной системой 1.

Снаружи бункера установлены два пробоотборника – для отбора проб зерен на влажность и замера температуры. Вверху размещен датчик для автоматического выключения вентиляции при снижении влажности до кондиционной.

Кольцевое пространство между цилиндрами заполняют зерном по высоте полностью, если влажность материала не превышает 22 %. С повышением исходной влажности зернового материала на каждые последующие 2 % объем подаваемого материала снижают до 10 %. При влажности зерна 30 % бункер засыпают только наполовину. Перед заполнением бункера воздушный клапан поднимают лебедкой, а после заполнения до заданного уровня опускают с таким расчетом, чтобы его верхняя плоскость была на 150–200 мм ниже уровня зерна. В бункер подают холодный или подогретый воздух.