Соединение полимерных труб между собой может выполняться двумя основными способами:

- с помощью сварки;

- с применением фланцев.

1. Сварка полимерных труб «встык»

Неразъемные соединения полиэтиленовых труб между собой получают сваркой. Хорошая свариваемость материала является одним из основных факторов, который определил широкое применение полиэтиленовых труб для сооружения инженерных сетей.

При строительстве напорных полиэтиленовых трубопроводов в основном используется сварка нагретым инструментом «встык». При использовании такого варианта получается качественная сварка, имеющая равнопрочность сварных швов труб, которая в отличие от сварки в раструб не требует дополнительных деталей (муфт) и выполняется одним швом. Выделение вредных газообразных продуктов разложения полимерного материала при сварке «встык» незначительно. Сварка «встык» производится с помощью специального оборудования (рис. 1). Сварка труб между собой и с фасонными деталями может выполняться в условиях строительства.

При сварке нагретым инструментом «встык» трубы соединяются между собой оплавленными торцами (контактная тепловая сварка). Этот способ сварки является доминирующим при соединении труб с толщиной стенки более 5 мм. Для нагрева инструмента используется электрический ток.

Рис. 1. Механический сварочный аппарат kdy63–200–4

Сварка нагретым инструментом встык применяется для соединения полиэтиленовых труб диаметром от 50 до 1200 мм. Работы по стыковой сварке должны производиться при температуре воздуха от –10 до + 30 °C. На приведенные температурные интервалы, как правило, рассчитаны стандартные технологические режимы сварки. При более широком интервале температур сварочные работы следует выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного интервала.

Производство сварочных работ заключается в подготовительных операциях и собственно сварке труб.

Подготовительные операции включают:

- подготовку и проверку работоспособности сварочного оборудования;

- подготовку места сварки и размещение сварочного оборудования;

- выбор необходимых параметров сварки;

- закрепление и центровку труб и деталей в зажимах центратора сварочной машины;

- механическую обработку торцов свариваемых поверхностей труб и деталей.

Закрепленные и сцентрированные концы труб и деталей перед сваркой подвергают механической обработке торцов (торцеванию) с целью очистки и выравнивания свариваемых поверхностей непосредственно в сварочной машине.

Обработка концов труб под стыковую сварку производится при помощи специального торцевателя из комплекта сварочной машины. После механической обработки загрязнение поверхности торцов не допускается. Удаление стружки изнутри трубы или детали производят с помощью кисти, а снятие заусенцев с острых кромок торцов с помощью ножа.

Сварка труб нагретым инструментом «встык» ведется в следующей последовательности:

- замеряют давление (или усилие), необходимое на перемещение подвижного зажима с установленной в нем трубой (Рх);

- устанавливают между торцами труб нагретый инструмент (нагреватель), имеющий заданную температуру;

- проводят процесс оплавления, для чего прижимают торцы труб к нагревателю и создают требуемое давление Роп с учетом давления холостого хода (Роп + Рх);

- выдерживают Роп в течение времени tоп, необходимого для появления по всему периметру оплавляемых торцов первичного грата высотой от 0,5 до 2,0 мм;

- после появления первичного грата 1 снижают давление до величины, соответствующей Рн с учетом давления холостого хода (Рн + Рх), и выдерживают его в течение времени, необходимого для прогрева торцов труб (tн);

- по окончании процесса прогрева отводят подвижный зажим центратора на 5…6 см назад и удаляют нагреватель из зоны сварки (tтп);

- сводят торцы труб до соприкосновения и создают требуемое давление при осадке Рос с учетом давления холостого хода (Рос + Рх); 1 Грат — избыточный материал, выдавленный при сварке давлением.

- выдерживают давление осадки в течение времени tохл, необходимого для остывания стыка, и визуально контролируют полученное сварное соединение по размерам и конфигурации грата;

- извлекают трубы из зажимов центратора и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Контроль давления при сварке ведут при помощи манометра гидравлического насоса (насосной станции), контроль за временем — по секундомеру. Изменение величины давления в процессе сварки производят по циклограмме.

На рис. 2 показан аппарат для сварки и сваренная полиэтиленовая труба.

Рис. 2. Аппарат для стыковой сварки и сваренная труба

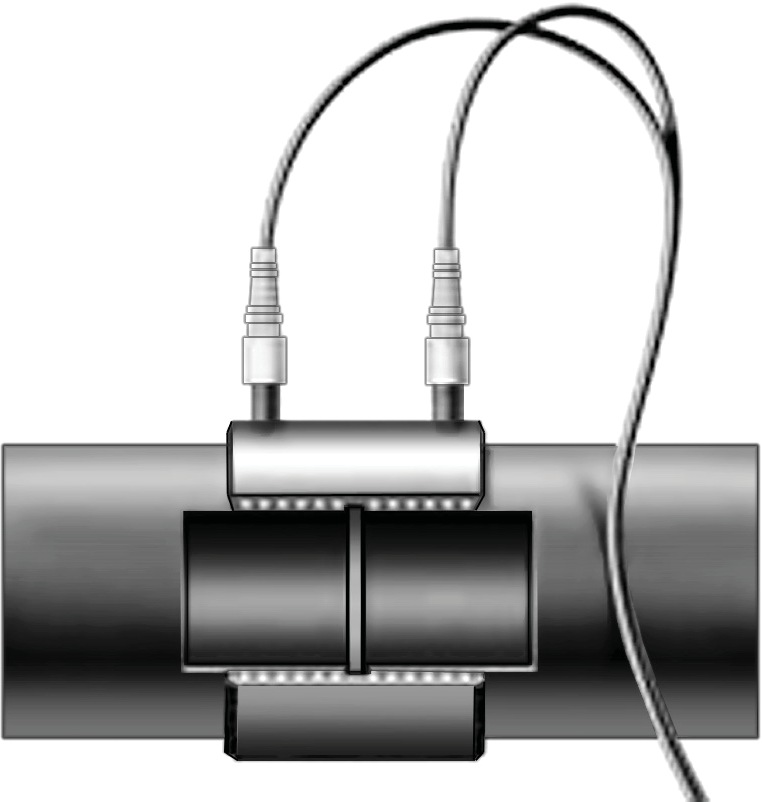

2. Электромуфтовая сварка полиэтиленовых труб

Электромуфтовая сварка — один из видов соединения полиэтиленовых труб (ПНД), особенностью которого является использование специального нагревательного элемента — электромуфты.

Данный метод сварки обходится дороже, чем применение сварки «встык», при работе в стесненных условиях (например, в узкой траншее) без этого способа не обойтись.

Сварка полиэтиленовых труб с помощью такого метода предъявляет особые требования к проведению работ. Перед началом электромуфтовой сварки необходимо зачистить поверхности, подлежащие свариванию, следя за тем, чтобы не оставалось никакой грязи или окисной пленки. Когда проводится электромуфтовая сварка, труба и фасонный элемент должны оставаться абсолютно неподвижными, причем не только во время соединения, но и в процессе остывания.

Технологический процесс при электромуфтовой сварке труб с помощью соединительных деталей с закладными нагревателями ведется в следующей последовательности:

- обработанные концы труб вводят внутрь соединительной детали до упора (для седловых отводов надевают отвод на трубу);

- закрепляют трубы вместе с соединительной деталью в специальном центрирующем и фиксирующем приспособлении (позиционере);

- подсоединяют аппарат к электрической сети или автономному электрогенератору, обеспечивающему необходимое напряжение и мощность (рис. 3);

- присоединяют сварочный кабель к выводам закладного нагревателя;

- вводят в память аппарата требуемый режим сварки (предпрогрева) и контролируют по его дисплею заданное напряжение и время;

- запускают процесс сварки (предпрогрева) нажатием кнопки «пуск» (после запуска цикла весь необходимый технологический процесс проходит в автоматическом режиме);

- визуально контролируют прохождение процесса сварки (по дисплею аппарата) и образование сварного соединения (по выдвижению индикаторов сварки);

- после окончания сварки и естественного остывания полученного соединения извлекают трубы из зажимов позиционера и проставляют на сварном соединении его порядковый номер краской или маркерным карандашом.

Рис. 3. Схема электромуфтовой сварки