Механизмы непрерывного транспорта широко применяются в металлургическом производстве для механизации и автоматизации вспомогательных операций по транспортировки руды, топлива, сырья, деталей машин и т. д.

Устройства механизмов непрерывного транспорта более упрошены в эксплуатации и имеют расширенное применение, от перемещения грузов, материалов до перевозки пассажиров (эскалаторы). По количеству и длине трасс механизмы непрерывного транспорта нередко могут успешно конкурировать с автомобильным и железнодорожным транспортом.

Наиболее распространенными механизмами непрерывного транспорта являются конвейеры различных типов, конструкция которых определяется характером перемещаемых грузов, массой и скоростью их движения. Сыпучие грузы перемещаются ленточными конвейерами, штучные — пластинчатыми, роликовыми и подвесными. На промышленных предприятиях применяются ленточные и подвесные цепные конвейеры. Ленточные используются главным образом на металлургическом производстве, в горных разработках, топливоподачах теплоэлектростанций, в строительной и пищевой промышленности, подвесные цепные — на машиностроительных и химических заводах.

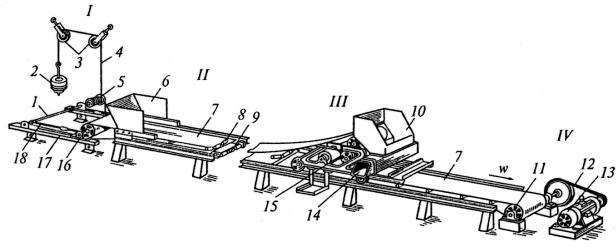

Рассмотрим конструкцию ленточного конвейера (рис. 1). Основными узлами его являются: I — натяжная станция; IIнесущая конструкция с верхними 8 и нижними 9 опорными роликами, по которым движется текстильная прорезиненная лента 7; III, IV – разгрузочная и при водная тележки.

Двигатель 13 через ременную передачу 12 приводит во вращение ведущий барабан 11. Натяжная станция, обеспечивающая предварительное натяжение ленты, состоит из барабана 16, подшипники которого могут перемещаться вдоль горизонтальных направляющих 17, шкива 5, промежуточных блоков 3 и груза 2. Усилие, создаваемое грузом с помощью отводных тросов 4, передается шкиву 5. Последний поворачивается, вследствие чего тросы 18 наматываются на вал 1 и подтягивают к себе подшипники натяжного барабана 16. Загрузка конвейера осуществляется через бункер 6, выгрузка — с помощью разгрузочной тележки III в бункер 10 и отводящие рукава 14. Перемещение тележки вдоль направляющих часто осуществляется с помощью ведущей ленты 7, при этом вращаются барабаны 15, которые через систему передач приводят в движение валы ведущих колес тележки III. Иногда для привода разгрузочной тележки применяют отдельный двигатель.

Рисунок 1. Ленточный конвейер

Такие конструктивные узлы, как приводная и натяжная станции, характерны не только для ленточного конвейера. Они являются необходимой частью цепных, канатных и других механизмов непрерывного транспорта.

Наиболее важной и дорогостоящей частью ленточных конвейеров является его ведущая часть -лента. Она ограничивает возможности конвейера в отношении температуры окружающей среды, характера транспортируемых грузов, т.к. легко подвергается термическому воздействию, пробоям, разрывам и износу. В связи с этим ленточные конвейеры применяются главным образом для транспортировки сыпучих грузов: руды, концентратов, топлива и других различных сыпучих материалов.

Условия эксплуатации:

- продолжительный режим работы без пауз за время включения

- редкие пуски и неизменное направление вращения

- преодоление статических моментов при пуске под нагрузкой (после внезапной аварийной остановки)

- влияние окружающей среды (перепад температур, агрессивная среда, запыленность и т. п.).

Требования к электроприводу:

- повышенный пусковой момент (Мmax/Мном = 1,6…1,8)

- плавный пуск и торможение (для предотвращения пробуксовывания ленты или раскачивания груза у ленточных и подвесных)

- небольшое регулирование скорости в диапазоне 1:2 (для изменения темпа работы у поточных линий)

- согласованное вращение электроприводов (для нескольких конвейеров).

Электродвигатели с КЗ-ротором и повышенным пусковым моментом, односкоростные или многоскоростные (с переключением числа пар полюсов). Примечание — Для регулирования скорости однодвигательного привода конвейера применяются дополнительные вариаторы механические или регулируемые электрические и гидравлические муфты.

Электродвигатели с фазным ротором:

- на конвейерах, требующих повышенного пускового момента

- при многодвигательном приводе конвейеров (для выравнивания нагрузок отдельных двигателей)

- при обеспечении согласованного движения конвейеров.

Многодвигательный привод применяется при большой протяженности конвейеров.

Использование нескольких приводных станций позволяет избежать больших напряжений в механизмах, перегрузки участков, уменьшить габариты тягового органа и величину тяговых усилий.

При этом тяговый орган каждой приводной станции передает усилие, пропорциональное статическому сопротивлению только одного участка, а не всего конвейера.

Выбор места установки приводных станций определяется в соответствии с диаграммой изменения усилий натяжения.

Оптимальное количество приводных станций определяется техникоэкономическими расчетами.

Приводные асинхронные электродвигатели с КЗ-ротором должны иметь одинаковые параметры, у асинхронных электродвигателей с фазным ротором характеристики в соответствие можно привести введением дополнительных сопротивлений в цепь их роторов.

Электропривод синхронного вращения.

Есть механизмы, привод которых состоит из одинаковых двигателей (два и более), требующих вращения с равными скоростями.

Примерами могут быть механизмы башенных кранов, створов разводных мостов, ворот шлюзов, конвейеров, где требуется согласованное вращение электродвигателей, а соединение их механическим валом невозможно.

В этом случае применяется электрическая связь между роторами асинхронных или синхронных двигателей, называемая электрическим валом.

Достичь этого можно, применяя специальные схемы.

При обосновании и выборе системы электропривода конвейерных установок следует принять во внимание, что наибольшее применение находит электропривод переменного тока на основе асинхронных двигателей. При коротких конвейерах небольшой производительности обычно используют асинхронные двигатели с глубокопазным короткозамкнутым ротором, имеющие повышенный пусковой момент. Предельная мощность этих электроприводов не превышает 100 — 200 кВт, так как вследствие падения напряжения в сети происходит значительное снижение пускового момента, что затрудняет запуск гружёного конвейера.

Релейно-контакторные устройства плавного пуска обладают существенным недостатком — большими потерями электрической энергии в процессе пуска, которая рассеивается в виде тепловой энергии на пусковых резисторах. В настоящее время всё большее распространение получают устройства плавного пуска, в ряде модификаций которых заложены также

функции торможения. Применение УПП обеспечивает: плавный пуск асинхронного двигателя с ограничением пускового тока и углового ускорения, защиту от механических ударов исполнительного механизма, позволяет регулировать время разгона и торможения. Устройства плавного пуска имеют множество применений: насосы, вентиляторы, компрессоры, конвейеры, тяжело нагруженные и инерционные механизмы.

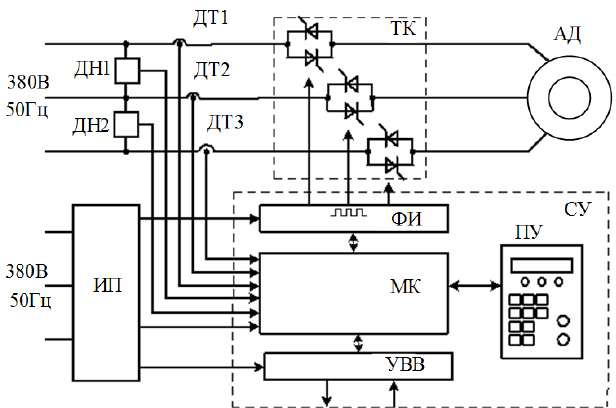

Устройство плавного пуска представляет полупроводниковый регулятор напряжения на зажимах статора двигателя. Изменение напряжения осуществляется путём регулирования угла отпирания тиристоров, включённых по схеме встречно-параллельного соединения в каждой фазе обмотки статора двигателя. Функциональная схема УПП приведена на рис. 2, на котором приняты следующие обозначения:

ТК — тиристорный коммутатор; АД — асинхронный электродвигатель; СУ — система управления, включающая в себя формирователь управляющих импульсов; ФИ — драйверы, служащие для управления тиристорами, а также гальванического разделения силовых цепей и цепей управления; МК — микроконтроллер; УВВ — устройство ввода-вывода; ПУ — пульт управления; ИП — источник питания; ДТ1, ДТ2, ДТ3 — датчики тока, предназначенные для контроля, регулирования пускового тока и защиты от токов перегрузки и КЗ; ДН1, ДН2 — датчики напряжения, предназначенные для защиты от недопустимого превышения и снижения напряжения и регулирования напряжения на зажимах статора асинхронного двигателя.

Микроконтроллер является основным устройством УПП, управляет отпиранием тиристоров, работой встроенных в УПП реле, выполняет функции программной защиты и контроля как самого УПП, так и двигателя. Блок ФИ подаёт на тиристоры отпирающие импульсы, которые сдвинутые на изменяемый угол относительно момента естественной коммутации, благодаря чему напряжение на выходе УПП изменяется от нормально рабочего до нуля.

Запирание тиристоров происходит естественно — при изменении полярности синусоидального напряжения на его зажимах анод-катод.

Рисунок 2. Функциональная схема устройства плавного пуска

Устройство плавного пуска осуществляет пуск электродвигателя плавным нарастанием напряжения на статоре при одновременном регулировании тока или момента. Преимуществом УПП по сравнению с традиционными способами пуска является предоставление пользователю широких возможностей программными средствами осуществлять настройку устройства для конкретного применения. Эти возможности обеспечиваются широким диапазоном регулирования параметров изменения напряжения на зажимах статора двигателя и выбором способа управления.

В УПП могут быть реализованы следующие способы управления: напряжением на зажимах статора, током двигателя, моментом двигателя.

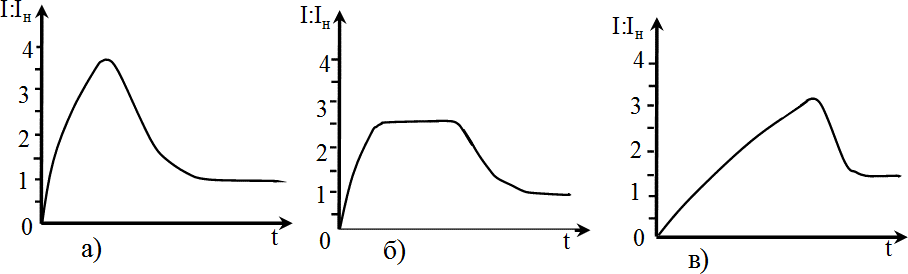

Управление напряжением обеспечивает плавный пуск двигателя, однако ток и момент двигателя при пуске не контролируются. Поскольку отсутствует обратная связь по току и контроль момента двигателя, при пуске возможны броски тока (рис. 3(а)). Данный способ управления не пригоден для электроприводов с тяжёлым пуском.

Управление током обеспечивает при пуске ограничение пускового тока. Изменение напряжения на зажимах статора происходит таким образом, что в течение большей части времени пуска ток двигателя поддерживается постоянным (рис. 3(б)). Уровень ограничения пускового тока является основным параметром пуска и устанавливается пользователем в зависимости от конкретного применения.

Управление моментом является наиболее совершенным способом пуска. В этом случае УПП следит за требуемым значением момента, обеспечивая пуск с минимально возможным значением тока (рис. 3(в). Применение системы управления с контролем момента двигателя обеспечивает линейный график изменения скорости во времени, т.е. пуск при постоянном ускорении.

Рисунок 3. Графики изменения во времени тока при пуске электродвигателя от УПП при способах управления: а — напряжением на зажимах статора; б — током; в -моментом двигателя

Основные особенности работы электроприводов машин непрерывного транспорта для этих приводов, характерна продолжительная работа в течение значительных промежутков времени (смены или нескольких смен). Этим большинство электроприводов машин непрерывного транспорта резко отличается от других подъемно-транспортных машин, для которых характерен циклический повторно-кратковременный режим работы. Загрузка машины, транспортирование и снятие груза в машинах непрерывного транспорта осуществляются, как правило, без остановок самой машины и без пауз в ее работе. Это существенно сказывается на расчете и выборе двигателей.

Для этих механизмов характерны относительно редкие пуски, которые обычно происходят несколько раз в сутки. Продолжительность их мало влияет на производительность машины. Во многих случаях продолжительность пуска специально увеличивают, чтобы при разгоне уменьшить перегрузки, ускорение груза на ленте, просыпание его, а также пробуксовывание ленты.

Направление вращения механизмов, вала электропривода машин непрерывного транспорта не изменяется. Конвейер обычно длительное время транспортирует сыпучие и кусковые материалы или штучные грузы в одном направлении, лишь некоторые машины непрерывного транспорта, например маятниковые канатные дороги, требуют частого реверса механизмов.

Конвейер, элеватор и другие машины непрерывного транспорта работают при определенной стабильной нагрузке. Переходы от холостого хода к предельным нагрузкам являются весьма редкими. Стабильна нагрузка линии непрерывного транспорта в машиностроении, приборостроении, при сборке радиоаппаратуры. Значительные перегрузки, особенно длительные, возникают в конвейерах, работающих на открытом воздухе в сложных атмосферных условиях. Они могут быть связаны со смерзанием материала, изменением температуры смазки механизмов.

Большое значение при выборе системы управления электроприводом ленточных конвейеров имеет правильный расчет упругих деформаций тягового органа и ускорений, которые могут возникнуть при переходных процессах.

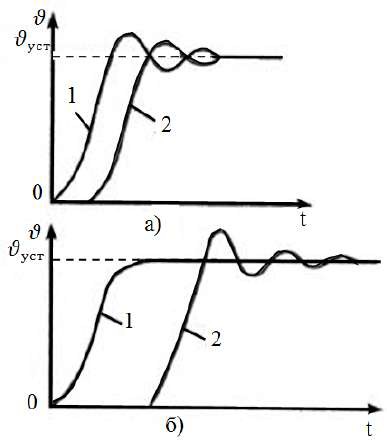

Рисунок 6. Диаграмма скорости различных участков ленточного конвейера при пуске: а — при малой длине конвейеров; б — при большой длине конвейеров

Рассмотрим графики изменения скорости при пуске двигателя на набегающей 1 и сбегающей 2 ветвях ленты (рис. 6).

Конвейер приводится в движение асинхронным короткозамкнутым двигателем, статический момент на валу двигателя принят постоянным. Характер изменения скорости в ветвях 1 и 2 конвейера в значительной степени зависит от протяженности ленты. При малой длине конвейеров (около нескольких десятков метров) графики изменения скорости ветвей 1 и 2 во времени будут близки друг к другу (см. рис. 6,а). При этом ветвь 2 начинает двигаться с некоторым отставанием по отношению к ветви 1 за счет упругой деформации ленты, однако скорости ветвей довольно быстро выравниваются, правда, с некоторыми колебаниями.

Несколько иначе происходит пуск ленточных конвейеров большой протяженности (около сотен метров). В этом случае трогание с места сбегающей ветви 2 конвейера может начаться после того, как приводной двигатель достигнет установившейся скорости (см. рис. 6,б). На ленточных конвейерах большой протяженности можно наблюдать отставание начала движения участков ленты на расстоянии 70…100м от набегающей ветви при установившейся скорости двигателя. При этом в ленте создается дополнительное упругое натяжение, а тяговое усилие к последующим участкам ленты прикладывается рывком.

По мере достижения всеми участками конвейера установившейся скорости снижается упругое натяжение ленты. Возврат запасенной энергии может привести к возрастанию скорости ленты по сравнению с установившейся и к ее колебаниям (см. рис. 6,б). Такой характер переходного процесса в тяговом органе крайне нежелателен, так как приводит к повышенному износу ленты, а в некоторых случаях и к ее разрыву.

В электроприводах ленточных конвейеров длиной до 3000м и мощностью до 100кВт, как правило, используются асинхронные короткозамкнутые двигатели. Достоинствами таких электроприводов являются простота и относительно низкая стоимость, недостатками — повышенный пусковой момент, следовательно, возможность появления больших натяжений и пробуксовки ленты.

Получили распространение и асинхронные электроприводы с муфтами скольжения (гидромуфты, электромагнитные муфты). Такие системы обеспечивают равномерное распределение нагрузки между двигателями в многодвигательном электроприводе и плавный пуск конвейера. В зарубежной практике находит применение двухдвигательный электропривод, в котором, кроме главного двигателя, устанавливается и вспомогательный меньшей мощности, который обеспечивает плавный разгон конвейерной ленты с уменьшенным ускорением. Мощность электропривода с короткозамкнутым асинхронным электродвигателем может достигать 200кВт.

Для более мощных электроприводов ленточных конвейеров наибольшее распространение получили асинхронные электродвигатели с фазным ротором. В таких приводах можно обеспечить одинаковую жесткость характеристик, что крайне важно для конвейерных электроприводов.

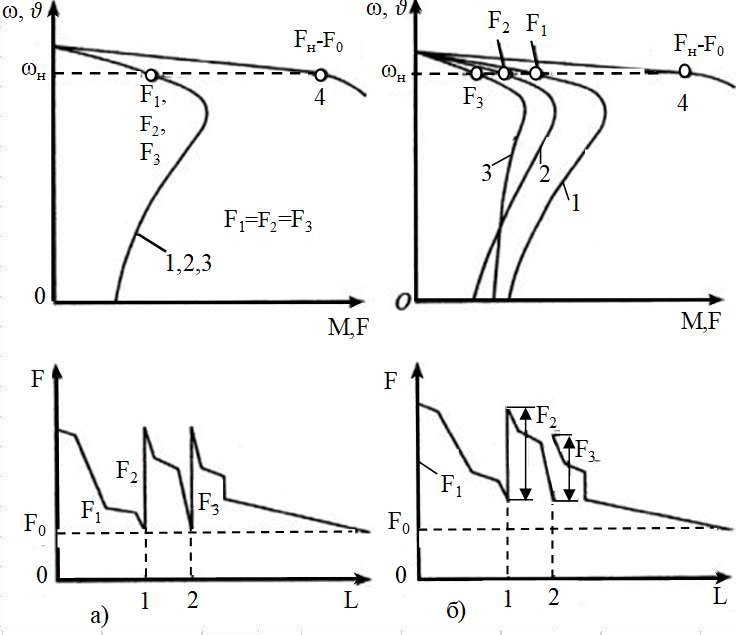

В случае, если характеристики двигателей неодинаковы, каждая машина может создавать тяговое усилие, отличающееся от расчетного. Рассмотрим механические характеристики трех двигателей одинаковой мощности, имеющих одинаковые параметры (рис. 7,а), и характеристики двигателей, имеющих разные параметры (см. рис. 7,б). Усилия, которые создают двигатели, находят построением суммарной характеристики 4. Так как роторы всех двигателей конвейера жестко связаны тяговым органом, то их скорость соответствует скорости движения конвейера, а суммарное усилие равно FH — F0. Тяговое усилие каждого двигателя легко рассчитать, проведя горизонтальную прямую, соответствующую номинальной скорости и пересекающую характеристики 1, 2, 3 и 4.

На рисунке. 7 кроме механических характеристик двигателей приведены диаграммы тяговых усилий. В тяговом органе при разных характеристиках двигателей может создаваться дополнительное натяжение, обусловленное разностью тяговых усилий, развиваемых двигателями конвейера.

Рисунок 7. Механические характеристики электродвигателей а – с одинаковыми характеристиками; б – с разными характеристиками

При выборе двигателей приводных станций конвейера следует проверять их характеристики и по возможности добиваться совпадения. Поэтому целесообразно применять асинхронные электродвигатели с фазным ротором, где соответствие характеристик может быть получено введением дополнительных сопротивлений в роторную цепь.

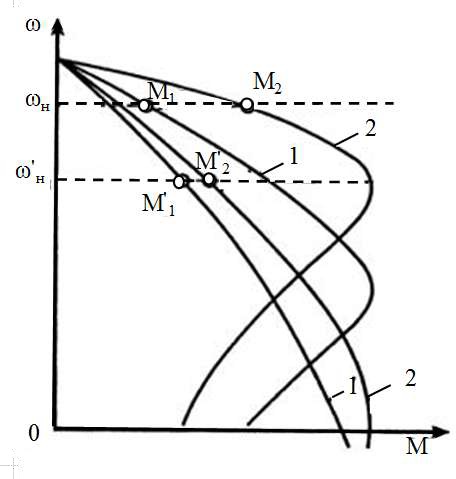

На рис. 7 приведены механические характеристики двухдвигательного электропривода конвейера. Характеристики 1 и 2 являются естественными, характеристики 1′ и 2′ получены введением в цепь ротора дополнительного сопротивления.

Суммарный момент и тяговое усилие, развиваемое двигателями, будут одинаковыми как при жестких (1,2), так и при мягких (1′,2′) характеристиках. Однако нагрузка между двигателями при мягких характеристиках распределяется более благоприятно.

Таким образом, при включении резисторов в роторные цепи асинхронного электродвигателя обеспечивается плавный пуск конвейера, а в случаях применения многодвигательного электропривода — равномерное распределение нагрузки между двигателями.

Рисунок 8. Механические характеристики двухдвигательного электропривода конвейера.

Для конвейеров во многих случаях следует использовать регулируемые электроприводы, перспективными из которых являются системы с асинхронными двигателями и частотным управлением, асинхронные вентильные каскады, электроприводы постоянного тока с тиристорными преобразователями. Применение линейных двигателей позволяет ликвидировать сложные и металлоемкие редукторные механические передачи и создать бесконтактные и безредукторные электроприводы.

Конвейерный транспорт широко применяется при проведении горных и геологоразведочных работ. В настоящее время на карьерах используются

конвейерные линии производительностью до 10 000м3/ч и протяженностью до 10…15км. Так как число конвейеров на линии может быть весьма значительным, применяется централизованное управление приводами конвейерных установок с автоматизированным пуском. В этом случае оператор подает только начальный командный импульс на пуск первого конвейера, а двигатели остальных конвейеров включаются автоматически в заданной последовательности.

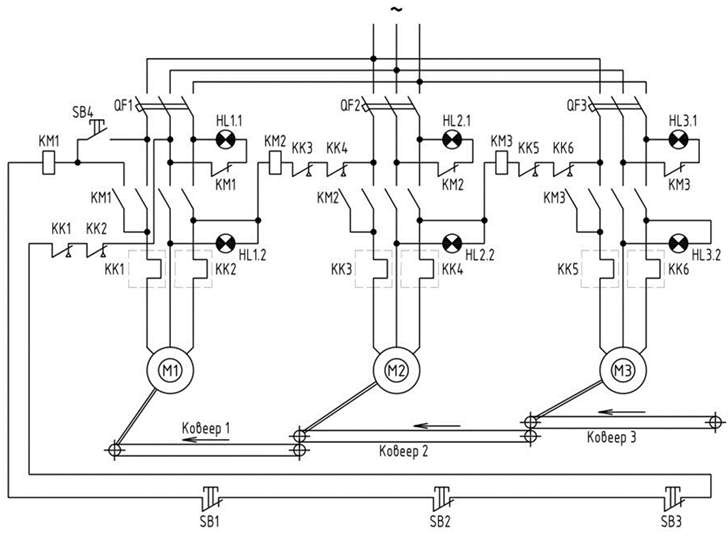

Рассмотрим на примере основные принципы автоматизации конвейерных линий (рис. 9).

Конвейерная линия состоит из трех последовательно расположенных ленточных конвейеров. В качестве привода используется асинхронный электродвигатель с короткозамкнутым ротором.

Рисунок 9. Схема автоматизации конвейерных линий.

Во избежание завалов перегрузочных устройств в многосекционном ленточном конвейере требуется определенная последовательность включения и отключения его двигателей. При пуске секции конвейера включаются поочередно, начиная с хвостового участка разгрузки, в порядке, противоположном направлению грузопотока. Команда на запуск следующего конвейера выдается после того, как грузонесущий орган включившегося конвейера разогнался до номинальной скорости. Такая блокировка осуществляется с помощью реле скорости, контролирующего движение грузонесущего органа.

Схема управления содержит блокировку, которая обеспечивает при аварийной остановке одного из конвейеров автоматическую остановку всех конвейерных линий, подающих груз на аварийно-остановившийся.

Остальные конвейеры продолжают работать, чтобы освободить тяговый орган от груза.

Время пуска конвейеров контролируется. При затянувшемся пуске конвейер должен отключиться и предотвратить запуск остальных конвейеров. Затянувшийся пуск свидетельствует о неисправности электропривода либо о проскальзывании ленты, которое может привести к ее возгоранию.

Схема управления должна обеспечивать аварийную остановку конвейера и всех конвейеров, подающих груз на аварийно-остановившийся при затянувшемся пуске конвейера, снижении скорости ленты конвейера, обрыве тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приводных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера. Она также должна обеспечивать возможность остановки конвейерной линии из нескольких точек.

Схема содержит следующие средства автоматического контроля и защиты конвейерной линии (см. рис. 9):

- реле максимального тока КА1…КА6;

- тепловые реле FR1…FR6 для защиты от перегрузки электродвигателей;

- тепловые реле FR7…FR9 для защиты от перегрева приводных барабанов;

- реле скорости, состоящее из тахогенераторов BR1…BR3 и реле напряжения KV1… KV3, необходимые для контроля скорости ленты и ее защиты от обрыва;

- датчики контроля схода ленты КСЛ1…КСЛЗ;

- датчики контроля SQ1…SQ3 для защиты от завала мест пересыпа горной массы с конвейера на конвейер.

В схеме управления предусмотрена световая сигнализация. Включенные красные лампы HL2, HL4, HL6 указывают на отключенное состояние электродвигателя и конвейера, зеленые HL1, HL3, HL5 — на рабочее состояние.

Остановить конвейерную линию можно из нескольких точек трассы воздействием на одну из кнопок SB5…SB7.

Перед пуском конвейерной линии должны быть включены автоматы QS1…QS3. На схему управления подается напряжение, что приводит к срабатыванию реле времени КТ1…КТЗ и замыканию нормально разомкнутых контактов КТ1.1…КТ3.1.

Отметим, что реле времени является реле постоянного тока. Поэтому напряжение на катушки реле времени КТ1…КТЗ подается через выпрямительные диоды VD1…VD3.

Рассмотрим пуск конвейерной линии. Сначала нажатием на кнопку SB1 запускается электродвигатель Ml. По цепи SB2, SB1, КТ1.1, КМ1, КА1, КА2, FR1, FR2, КСЛ1, SQ1, FR7, KV1.3, SB5, SB6, SB7 подается напряжение на катушку контактора КМ1. Контактор КМ1 срабатывает и замыкает свои линейные контакты КМ1.1 в цепи статора электродвигателя Ml. Двигатель запускается и приводит в движение ленту конвейера. Одновременно с этим замыкаются блок-контакты KM1.2, шунтирующие кнопку SB1 и контакт КМ1.3, включающий лампу сигнализации HL1, указывающую на рабочее состояние первого конвейера. Размыкание контакта КМ1.4 приводит к снятию напряжения с катушки реле времени КТ1, которое контролирует время, необходимое для разгона двигателя до максимальной частоты вращения.

Лента конвейера, пришедшая в движение, приводит во вращение вал тахогенератора BR1. По достижении лентой конвейера максимальной скорости реле KV1 срабатывает и замыкает свои контакты KV1.1 в цепи, шунтирующей контакт реле времени КТ1.1, и KVI.2 в цепи управления следующего конвейера.

Реле времени КТ1 контролирует время пуска. По истечении заданного времени реле КТ1 отпускает свой якорь и вызывает размыкание своего контакта КТ1.1 в цепи контактора КМ1. Однако контактор КМ1 продолжает получать питание через замкнутый контакт KV1.1.

Если лента за время, необходимое для пуска, по каким-либо причинам не достигнет своей максимальной скорости, то контакт КТ1.1 разомкнется до того, как замкнется контакт КУ1.1. Двигатель Ml остановится, так как цепь питания катушки контактора КМ1 разомкнется.

В случае нормального пуска первого конвейера замкнется контакт KV1.2 в цепи управления второго конвейера. По цепи SB3, KV1.2, КТ2.1, КМ2, FR4, FR3, КА4, KV3, КАЗ, КСЛ2, FR8, SQ2 подается напряжение на катушку контактора КМ2. Последний срабатывает и замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Пуск второго конвейера контролирует реле времени КТ2 и скорости KV2 аналогично рассмотренному случаю.

Таким образом, блокировки из реле скорости KV1…KV3 и реле времени КТ1…КТЗ позволяют осуществить контроль времени пуска конвейеров.

Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5, SB6 или SB7 либо из пункта управления кнопкой SB2.

При срабатывании одного из видов защиты останавливается не только конвейер, на котором произошла авария, но и конвейеры, подающие груз на аварийно остановившийся. Например, остановка второго конвейера приводит к отключению реле скорости KV2 и размыканию его контакта KV2.2 в цепи питания контактора КМЗ, вследствие чего останавливается третий конвейер. Первый конвейер, который находится после второго по направлению потока груза, остается работающим.

Перспективным направлением в области автоматизации конвейерного транспорта является использование микропроцессорной техники. Микропроцессорная техника позволяет уменьшить размеры и массу аппаратуры управления, расширить диапазон решаемых задач управления, обеспечить контроль технического состояния различных узлов конвейерной установки и системы управления.

Наиболее эффективно применение микропроцессорной техники на крупных разветвленных конвейерных линиях с большим числом маршрутов и конвейеров. В этом случае микроЭВМ, получая информацию о количестве вырабатываемой горной массы, может подавать команды на изменение скорости движения ленты каждого конвейера и маршрутов, обеспечивая равномерную загрузку магистральных конвейеров большой мощности. Одновременно микроконтроллер, получая информацию от соответствующих датчиков, своевременно определяет причину и место. Для ограничения бросков тока в сети, а также некоторого снижения момента двигателя и ускорения электропривода при пуске в цепь статора двигателя вводится дополнительное сопротивление.

Для конвейеров, которые выполняют часть функций в общем технологическом процессе производства, автоматизация подчинена задачам комплексной автоматизации данного производства. Входящие в технологические комплексы конвейерные установки могут представлять собой сложные поточно-транспортные системы большой протяженности.

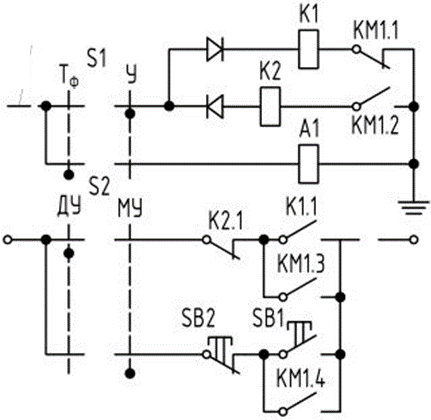

Элементы схемы управления приводом конвейера, расположенные на пульте местного управления, приведены на рис. 10. При централизованном управлении из диспетчерского пункта включение и отключение контактора пуска КП выполняется соответственно с помощью реле РУВ и РУО. При переводе переключателя ПР в положение МУ (местное управление) приводную станцию можно отдельно включать и выключать с помощью кнопок «Вкл.» и «Откл.». Переключатель ПУ позволяет, отключив привод от дистанционного управления, связаться по телефону ТФ с диспетчерским пунктом.

В общем случае в зависимости от характера технологического процесса система автоматизации комплекса конвейерных линий промышленного предприятия должна осуществлять, включение и отключение различных конвейеров в определенной последовательности в строгом соответствии с производственным процессом; обеспечение требуемой скорости транспортировки грузов и при крайне важности согласование значений скорости различных конвейеров, а также технологические и аварийные блокировки оборудования.

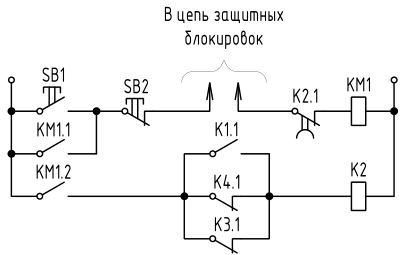

SB1-кнопка «пуск» SB2-кнопка «стоп» КМ1-контактор пуска

S1-переключатель телефонной связи с диспетчером

S2-переключатель местного и дистанционного управления

К1-реле включения К2-реле отключения

А1- телефон связи с диспетчерском пунктом

Рисунок 10. Элементы схемы управления пуском и остановкой конвейера на пульте местного управления

SB1-кнопка «пуск» SB2-кнопка «стоп» КМ1-контактор пуска К1-реле перегрузки

К2-реле контроля пуска К3-реле скорости

К4-контактор последней ступени ускорения

Рисунок 11. Схема узла контроля пуска конвейера

Первые две защиты реализуются с помощью конечных выключателей и реле скорости. Следует иметь в виду, что из-за возможного проскальзывания каната или ленты на привод ном шкиве или барабане скорость двигателя еще не характеризует скорость тягового элемента͵ в связи с этим датчики скорости должны фиксировать движение именно тягового элемента. Для этого они устанавливаются либо на опорном ролике для конвейеров (обычно на его обратной нерабочей ветви) либо на отводном шкиве для канатных дорог.

В качестве датчика скорости широко используются бесконтактные индукционные датчики, в которых вращающийся ротор — постоянный магнит создает в неподвижной статорной обмотке ЭДС, пропорциональную скорости. При обрыве тянущего элемента реле скорости дает сигнал на отключение электропривода. В механизмах, транспортирующих людей (к примеру, канатные дороги), дополнительно включаются ловители, не позволяющие кабине разогнаться под уклон. Защита от чрезмерного увеличения скорости работает аналогично и выполняется с помощью реле центробежного типа.

Пуск конвейеров из-за больших инерционных масс и статических нагрузок отличается значительной продолжительностью и сопровождается существенным нагревом двигателей. Перегрузка конвейера, пониженное напряжение питания, некоторые виды неисправности в механическом и электрическом оборудовании могут приводить к дополнительному затягиванию процесса пуска и вследствие этого к недопустимому превышению температуры двигателя.

Вместе с тем перегрузка ленточных или канатных конвейеров может привести к пробуксовыванию тягового элемента на приводном органе. При этом закончившийся процесс пуска двигателя не выводит конвейер на рабочую скорость, а затянувшееся буксование приводит к порче тягового элемента͵ в связи с этим во всех случаях затянувшегося пуска конвейера сверх регламентированного времени привод крайне важно отключить. Это осуществляется автоматически с помощью узла контроля пуска (рис 11).

Контактор пуска КП включает силовую цепь двигателя, а также реле контроля пуска РКП, выдержка времени срабатывания, которого незначительно превышает время нормального пуска. В конце процесса пуска цепь РКП разрывается контактом контактора последней ступени ускорения при условии ток двигателя снизился до расчетного значения и реле перегрузки РП отключилось; тяговый элемент приобрел рабочую скорость и размыкающий контакт реле скорости PC разомкнулся.

При отключении цепи питания реле РКП оно прекращает отсчет времени и его контакт в цепи КП остается замкнутым. При затянувшемся пуске цепь питания РКП остается включенной через контакт РП при перегрузке двигателя или через контакт PC при буксовании приводного элемента. По истечении выдержки времени РКП оно срабатывает, отключает контактор и пуск прекращается.

Чтобы избежать завалов перегрузочных устройств в многосекционном ленточном конвейере, требуется определенная последовательность включения и отключения его двигателей. При пуске секции конвейера включаются поочередно, начиная с хвостового участка разгрузки, в порядке, противоположном направлению грузопотока. При остановке секции конвейера отключаются в порядке следования участков по направлению грузопотока, начиная от головного участка загрузки.

Поочередное включение двигателей позволяет одновременно уменьшить пусковые токи в питающей сети. Поочередный пуск конвейерных линий целесообразно выполнять в функции скорости тягового элемента. Это гарантирует включение каждой последующей секции после выхода предшествующей на уровень рабочей скорости. Остановка конвейеров при условии полной разгрузки всех секций и исключения завалов перегрузочных бункеров выполняется по принципу времени. При этом сначала прекращается загрузка головной секции, а выдержки времени на поочередное отключение секций соответствуют длительности, крайне важной для полной разгрузки каждой секции. В случае если в процессе работы отключится одна из линий, то должны поочередно отключиться все предшествующие по направлению грузопотока линии.

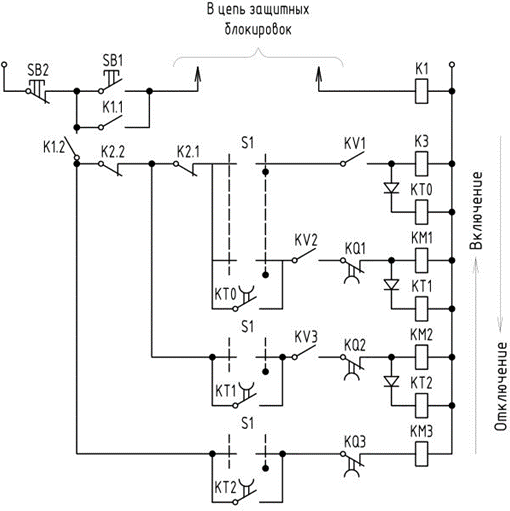

Принципиальная схема управления, обеспечивающая указанные операции для трех конвейерных линий, изображена на рис. 3. Пуск конвейера осуществляется с центрального пульта универсальным переключателем УП при условии, что защитная цепь реле готовности пуска РГП замкнута. При этом, как следует из схемы, вначале включается пусковой контактор двигателя хвостового участка КП3. Двигатель второго участка включится после того, как скорость третьего участка достигнет рабочего значения и сработает реле скорости РС3.

Двигатель загрузочного участка включится после окончания пуска второго участка, когда сработает реле скорости РС2 и получит питание КП1. В последнюю очередь включается реле загрузочного бункера РЗБ, подающее команду на загрузку конвейера.

Отключение двигателей с помощью УП происходит в обратном порядке, но уже в функции времени. С начала отключается РЗБ, дающее команду на закрывание загрузочного бункера, далее через выдержки времени реле РВ0, РВ1, РВ2 поочередно отключаются КП1, КП2, КПЗ и соответствующие им двигатели.

В схеме предусмотрена защита от завалов перегрузочных бункеров, отключающая с помощью контактов РБ1 и РБ2 участки конвейеров, которые предшествуют переполненному бункеру, а также загрузочный бункер.

SB1-кнопка «пуск»

SB2-кнопка «стоп»

S1- универсальный выключатель К1- реле готовности

К2- реле защиты от завалов перегрузки бункеров

К3- реле загрузочного бункера

КV1- реле скорости первого участка КV2- реле скорости второго участка КV3- реле скорости хвостового участка КQ1- реле контроля пуска первого участка

КQ2- реле контроля пуска второго участка

КQ3- реле контроля пуска хвостового участка

КМ1- реле пуска первого участка КМ2- реле пуска второго участка КМ3- реле пуска хвостового участка КТО – реле времени

КТ1 – реле времени КТ2 – реле времени

Рисунок 12. Схема управления поочередным пуском многосекционного ленточного конвейера

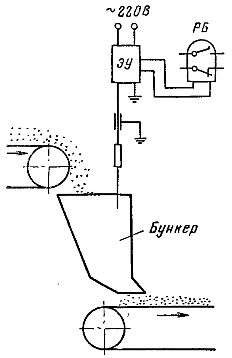

Для данной защиты находит применение электродный датчик уровня материала в бункере (рис.13.). При замыкании электрода на землю транспортируемым материалом срабатывает реле РБ, подключенное к выходу усилительного устройства датчика ЭУ. Высокая чувствительность датчика (до 30 мОм) позволяет его использовать практически для любого транспортируемого материала.

Рисунок 13. Электродный датчик уровня загрузки бункера.

Нарушения в работе оборудования могут привести к нарушению всего технологического процесса (конвейеры) или к опасности для жизни людей (канатные дороги, эскалаторы). По этой причине в схемах автоматизации данных установок применяется большое число защитных блокировок. Наиболее типовые из них, обусловленные особенностями работы данных механизмов, выполняют следующие функции:

- Контроль исправного состояния тягового элемента (ленты, каната͵ цепи) и отключение установки при чрезмерной вытяжке тягового элемента͵ слабом натяжении, сходе с направляющих роликов, отводных барабанов и шкивов.

- Отключение установки при чрезмерном повышении скорости.

- Отключение установки при затянувшемся пуске.

- Предупреждение завалов бункеров загрузочных и перегрузочных устройств.

- Обеспечение требуемой последовательности пуска и остановки механизмов технологического комплекса.