Насосные установки применяются на производстве для обеспечения технологического процесса предприятия и жизнедеятельности работающего коллектива.

Насосы работают в системе водоснабжения и канализации, перекачивают агрессивные, нефтехимические продукты, технологические жидкости и т.п.

По принципу действия насосные установки можно разделить на три группы:

- поршневые,

- центробежные,

- вихревые и оседиагональные.

Поршневые предназначены для перекачивания жидкости при больших высотах всасывания (до 6 м) с небольшой производительностью.

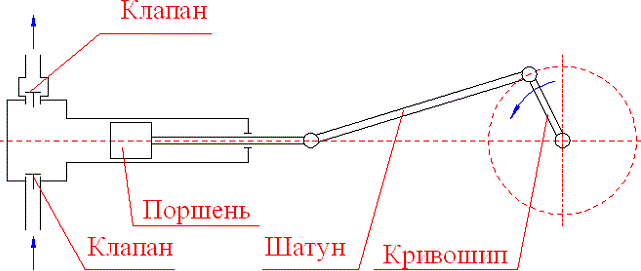

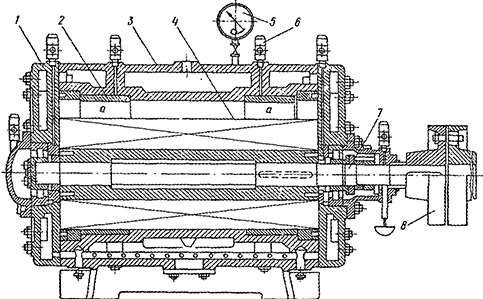

Рисунок 1. Вид поршневого насоса

Простейший принцип работы определяет длительную и стабильную работу. Стоит учитывать, что поток, создаваемым подобным устройством, может двигаться с различной скоростью. Слишком большой объем рабочей камеры приводит к тому, что поток будет передвигаться скачками. Для того чтобы исключить появление подобного эффекта проводится установка устройства с несколькими поршнями.

Принцип работы поршневого насоса:

- Механизм имеет подвижный элемент, который совершает возвратнопоступательное движение. Он изготавливается при применении современных материалов, за счет которых существенно повышаются изоляционные качества.

- Подвижный элемент находится в изоляционном контейнере цилиндрической формы. При движении поршень создает разряженный воздух в рабочей камере, за счет чего происходит всасывание жидкости из трубопровода.

- Обратное движение подвижного элемента приводит к выдавливанию жидкости в отводящую магистраль. Устройство клапанов не позволяет попасть жидкости во всасывающую магистраль на момент ее выталкивания.

Рисунок 2. Принцип действия поршневого насоса

Все поршневые насосы характеризуются неравномерностью хода и пульсации нагрузки (при всасывании жидкости — холостой ход, а при сжатии — рабочий), поэтому жидкость в напорном трубопроводе течет неравномерно.

Для сглаживания пульсаций нагрузки и повышения равномерности хода в одном насосе применяют несколько рабочих цилиндров, а на валу устанавливают маховик. Поршневые насосы во избежание гидроудара и поломки пускаются только при открытых задвижках на напоре. Поршневой насос запускается в ход под нагрузкой, что требует установку электропривода с повышенным пусковым моментом. Для нормальной эксплуатации поршневых насосных установок необходимы вспомогательные системы (системы водяного охлаждения и смазки). Центробежные предназначены для перекачивания жидкости при малых высотах всасывания с большой производительностью.

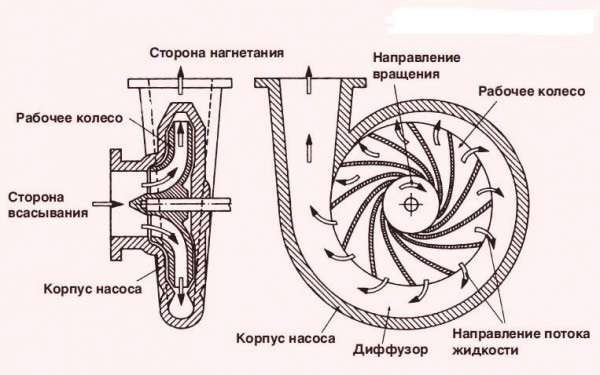

Рисунок 3. Вид центробежного насоса

В данном виде устройств основным рабочим элементом является диск, на котором зафиксированы лопатки. Они имеют наклон в сторону, противоположную направлению движения. Лопатка закрепляется на валу, который приводится в движение электрическим двигателем. В конструкции может быть использовано одно или два колеса. Во втором случае лопатки соединяют их между собой.

Принцип действия центробежного насоса основан на том, что вода через входной патрубок поступает в рабочую камеру. Среда, захваченная вращающимися лопатками, начинает двигаться вмести с ними.

Центробежная сила перемещает воду от центра колеса к стенкам камеры, где создается повышенное давление. За счет него вода выбрасывается через выходное отверстие. Благодаря тому, что вода движется постоянно, насосы такого типа не создают пульсацию в водопроводе.

Особенностью насосов является необходимость заполнения полости жидкостью перед пуском, в противном случае, насос не будет перекачивать жидкость из-за «разрыва струи».

Производительность центробежных насосов можно регулировать следующими способами:

- дросселированием трубопровода (например, закрывать задвижки на напорной магистрали);

- изменением угловой скорости, приводного электродвигателя, напримеризменением напряжения в цепи статора АД;

- изменением числа работающих на магистраль агрегатов;

- изменением положения рабочего органа механизма (поворот лопаток рабочего колеса).

На насосных агрегатах небольшой мощности обычно применяют асинхронные двигатели с короткозамкнутым ротором, питаемые от сети 380 В. Для привода насосов мощностью свыше 100 кВт устанавливают асинхронные и синхронные двигатели на 6 и 10кВ с прямым пуском, т. е. с включением на полное напряжение сети.

В настоящее время для возбуждения СД применяют только полупроводниковые статические или бесщеточные системы возбуждения.

Наряду с аппаратурой общего назначения для пуска, переключения и управления, в системах автоматизации применяется специальная аппаратура. Электрооборудование и автоматизация компрессоров. Наибольшее применение для приводов компрессоров получили асинхронные двигатели с короткозамкнутым ротором и синхронные двигатели. Регулирование производительности компрессоров в этих случаях осуществляется путем автоматического открывания всасывающих клапанов с помощью регулятора давления. Регулирование производительности может осуществляться периодическим включением компрессорных агрегатов с учетом графика нагрузки и давления в воздухопроводах, которое контролируется специальным манометром, контакты манометра вводятся в схему управления двигателем.

Компрессоры предназначены для получения сжатого воздуха или газа с повышенным давлением с целью его использования в пневматических устройствах (пневмоустановки, пневмоинструмент, пневмоавтоматика и т.п.).

Центробежные компрессоры создают давление воздуха на напоре от 1,5 ÷ 10,5 МПа при высокой производительности и не требуют дополнительных систем для обеспечения нормальной работы. Они просты по устройству, надежны в эксплуатации.

Турбинные и ротационные центробежные компрессоры отличаются конструкцией роторов и корпусов.

Пластинчатые компрессоры выполняются для подач до 500 м3/мин и при двух ступенях сжатия с промежуточным охлаждением создают давление до 1,5 МПа.

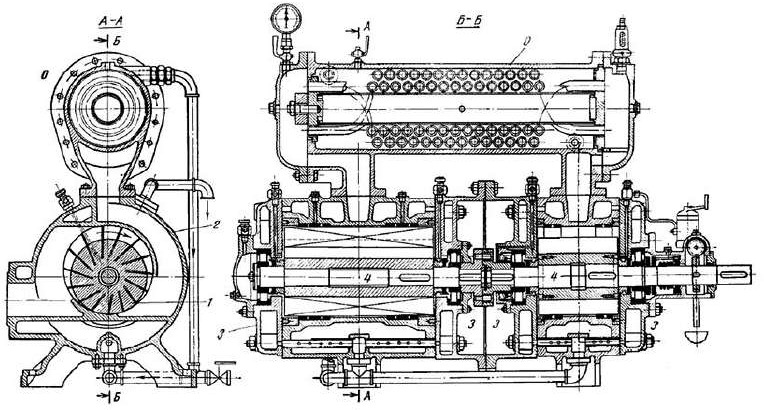

Рисунок 6. Вид центробежного компрессора

Основные элементы конструкции: ротор 1, корпус 2, крышки 3, охладитель О и валы 4. Корпус и крышки компрессора охлаждаются водой. У конструктивных элементов имеются некоторые особенности. Для уменьшения потерь энергии механического трения концов пластин о корпус в нем располагают два свободно вращающихся в корпусе разгрузочных кольца.

С целью уменьшения сил трения в пазах, пластины располагают не радиально, а отклоняя их вперед по направлению вращения. При этом направление силы, действующей на пластины со стороны корпуса и разгрузочных колец, приближается к направлению перемещения пластины в пазах и сила трения уменьшается.

Винтовые компрессоры стоят на подаче до 20 000 м3/ч.

Роторно-лопастной компрессор чаще всего соединяют с электродвигателем напрямую, и частота его вращения составляет 1450, 960, 750 об/мин. Для регулирования подачи в этом случае требуется добавить между валами двигателя и компрессора вариатор скорости.

Частота вращения винтовых компрессоров очень высокая, достигающая в случае привода от газовых турбин 15 000 об/мин. Такой воздушный роторный компрессор обычного исполнения способен работать с частотой вращения 3000 оборотов в минуту.

Рисунок 7. Электродвигатели винтовых компрессоров

Ротационные компрессоры работают по тому же принципу, что и поршневые машины, т.е. по принципу вытеснения. Основная часть энергии, передаваемой газу, сообщается при непосредственном сжатии.

Сущность действия ротационного компрессора заключается в том, что независимо от его конструктивных особенностей, всасывание газа или воздуха производится той полостью компрессора, объем которой увеличивается при вращении ротора. Засасываемый газ попадает в замкнутую камеру, объем которой, перемещаясь при вращении ротора, уменьшается. Сжатие за чет уменьшения объема приводит к увеличению давления и выталкиванию газа в нагнетательный патрубок.

Ротационные нагнетатели, развивающие избыточное давление до 0,28 — 0,3 МПа (при атмосферном давлении на входе), называют воздуходувками, а создающие более высокое давление — компрессорами.

Ротационный компрессор и воздуходувки имеют ряд преимуществ перед поршневыми:

- уравновешенный ход из-за отсутствия возвратнопоступательного движения;

- возможность непосредственного соединения с электродвигателем;

- равномерная подача газа;

- меньший вес конструкции;

- отсутствие клапанов.

Вместе с тем, по сравнению с поршневыми, ротационные компрессоры имеют более низкий механический КПД, развивают более низкое давление, требуют более высокой точности изготовления.

Наибольшее распространение в различных отраслях пищевой промышленности получили два типа ротационных машин:

Ротационно-пластинчатые компрессоры – применяются для создания относительно высокого давления до 0,4 МПа. Если установить последовательно два ротационных пластинчатых компрессора с промежуточным охлаждением воздуха, то можно обеспечить давление до 0,7 МПа и более. Одноступенчатый пластинчатый компрессор работая как вакуум-насос, может создавать вакуум до 90%, а при особой тщательности изготовления и монтажа – до 95%.

Рисунок 8.. Вид ротационного винтового компрессора

Ротационный винтовой компрессор в настоящее время в основном используется в холодильной технике. Принцип его работы схож с работой винтового насоса и состоит в следующем. Когда вращаются винты, то на стороне выхода зубьев из зацепления освобождаются так называемые впадины – полости между зубьями. Из-за создаваемого компрессором разрежения эти полости заполняются паром, поступающим из всасывающего патрубка. В момент, когда на противоположном торце роторов полости полностью освобождаются от заполняющих их зубьев, объем полости всасывания достигает максимальной величины. Пройдя всасывающее окно, полости разъединяются с камерой всасывания.

По мере входа зуба ведомого ротора во впадину ведущего занимаемый газом объем уменьшается и газ сжимается. Процесс сжатия паров в парной полости продолжается до тех пор, пока уменьшающийся объем со сжатым паром не подойдет к кромке окна нагнетания.

Ротационный компрессор с двумя вращающимися поршнями используется как низконапорные воздуходувки с избыточным давлением 0,06 – 0,08 МПа. Такой компрессор, работая как вакуум насос, создает вакуум до 70%.

Рисунок 9.. Принцип работы ротационного компрессора.

Ротор компрессора расположен эксцентрично в цилиндре. В роторе сделаны радиальные прорези, в которых свободно перемещаются пластины. При вращении ротора по часовой стрелке через патрубок 1 происходит всасывание, а через патрубок 6 — нагнетание газа.

Благодаря эксцентричному расположению ротора при его вращении образуется серповидное пространство, разделенное пластинами на отдельные камеры. Пластины выходят из пазов ротора вследствие действия центробежной силы и прижимаются к стенкам цилиндра, т.к. крышки компрессора примыкают к торцевым поверхностям ротора с малым зазором, отдельные камеры, на которые делится серповидное пространство, оказываются изолированными, увеличивающимися до некоторого объема, а затем уменьшающимися.

Вследствие того, что объем газа в камерах левой части серповидного пространства увеличивается, всасывание происходит через патрубок 1, а нагнетание через патрубок 6, так как при дальнейшем перемещении ротора происходит уменьшение объема газа в камерах и его выталкивание. Для уменьшения трения центробежная сила пластин воспринимается двумя разгрузочными кольцами 2, которые охватывают пластины и свободно вращаются в цилиндре. В зазор между внешней поверхностью разгрузочных колец и внутренней поверхностью выточек в цилиндре через отверстия подается масло. Число пластин в таких компрессорах обычно бывает не менее двадцати, чтобы уменьшить перепад давления между камерами и этим ослабить перетекание газа и увеличить объемный КПД.

Рисунок 10. Вид пластинчитового компрессора

Для предотвращения чрезмерного износа цилиндра и пластин окружная скорость на внешней кромке пластин должна быть не больше 10 – 12 м/с. Для обеспечения плотного прилегания пластин к внутренней поверхности цилиндра необходимо, чтобы минимальная окружная скорость была в пределах 7-7,5 м/с. Поэтому изменение частоты вращения ротационных компрессоров допустимо только в определенных пределах.

Для обоих типов оборудования в составе компрессорной установки применяются способы регулирования подачи дросселированием на всасывании, перепуском сжатого газа во всасывающий трубопровод и периодическими остановками.

Устройства автоматизации. Основным устройством, контролирующим давление воздуха в магистрали и формирующим сигнал в схему управления является электроконтактный манометр. Компрессорные установки большой мощности и большого давления (поршневые) обслуживаются вспомогательными системами, обеспечивающие защиту компрессорной установки при отказе.

Отказ системы водяного охлаждения контролируется струйным реле, а системы смазки — реле давления масла. При сжатии воздух нагревается, то необходимо не только его охлаждать, но и контролировать температуру воздуха датчиками температуры и формировать аварийно-предупредительные сигналы.

Все сигналы, сформированные устройствами автоматизации, вводятся в релейно-контактные схемы управления электроприводом.

Электрооборудование и автоматизация вентиляторов

Вентиляторы предназначены для вентиляции производственных помещений, отсасывания газов, подачи воздуха или газа в камеры электропечей и поддерживания температуры в заданных пределах подразделяются на приточные, вытяжные и приточно-вытяжные.

Устройство вентиляционной установки приточного типа имеет свои конструктивные особенности. В стандартную комплектацию приточной установки входят:

- вентилятор (осевой, центробежный, радиальный);

- воздухозаборный клапан (ручной или с электроприводом), перекрывающий поступление наружного воздуха при отключении системы вентиляции;

- фильтр очистки приточного воздуха;

- водяной или электрический калорифер (нагреватель);

- в отдельных случаях – охладитель;

- шумоглушитель;

- автоматика.

Вытяжная установка предназначена для удаления из помещения отработанного воздуха. Она может быть общей или локальной. Локальные вытяжки устанавливаются в местах повышенного скопления вредных веществ (над плитами, духовыми шкафами, мойками, в цехах с вредными факторами производства и т.п.)

Самая простая механическая система вытяжной вентиляции состоит из одного канального вентилятора, «высасывающего» воздух из помещения через вытяжной воздуховод. Более сложная конструкция предусматривает прокладку разветвленной сети воздуховодов, через которые с помощью канального вентилятора удаляется отработанный, загрязненный воздух из помещений.

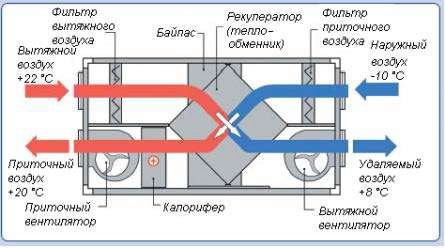

Рисунок 11. Схема приточновытяжной системы

Оптимальным вариантом устройства вентиляционной установки является монтаж приточно-вытяжной вентиляции.

Приточно-вытяжная вентиляция обеспечивает требуемый уровень воздухообмена и наиболее эффективный расход электроэнергии. Приточновытяжная установка – многофункциональное устройство, при помощи которого одновременно удаляется отработанный воздух, происходит теплообмен между входящим и исходящим воздушным потоком, приточный воздух очищается от загрязнений и нагревается (охлаждается) до нужной температуры и только после этого попадает в помещение.

Устройство вентиляционной установки приточно-вытяжного типа включает в себя:

- приточный и вытяжной вентиляторы;

- водяной или электрический калорифер;

- приточный и в некоторых случаях – вытяжной фильтр очистки;

- шумоглушитель;

- воздушные клапаны (приточный и вытяжной).

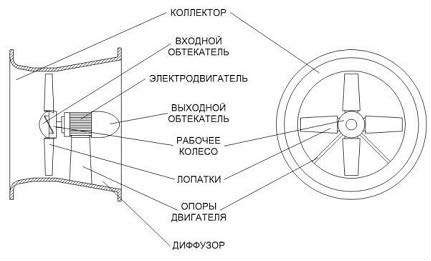

Центробежные и осевые вентиляторы отличаются конструкцией воздушной полости и расположением приводного электродвигателя.

У осевого — электродвигатель расположен внутри воздушной полости (раструба), что обеспечивает его охлаждение потоком воздуха. У центробежных воздушная полость выполнена в виде «улитки» при расположении электродвигатель вне этой полости.

Рабочее колесо осевого вентилятора по форме сходно с воздушным или гребным винтом, которые создают тягу (поток) воздуха через раструб.

Конструкция моделей осевого вентилятора характеризуется простотой исполнения и малыми габаритами. Основные элементы: цилиндрический корпус, колесо с лопастями и привод. Внутренний диаметр цилиндра должен обеспечивать беспрепятственные обороты рабочего колеса. Интервал между лопастями и корпусом ограничивается 1,5% длины вращающейся лопатки.

Рисунок 12. Конструктивный вид осевого вентилятора.

С целью понижения гидравлических потерь и улучшения аэродинамических характеристик конструкцию дополняют коллектором, диффузором и обтекателем с двух сторон рабочего колеса.

Принцип действия: вращающиеся лопасти захватывают воздух и выталкивают его вдоль оси крыльчатки. Перемещение воздушных потоков в радиальном направлении почти отсутствует. Производительность оборудования регулируется поворотом лопаток.

Отличительные особенности аксиальных моделей:

- не требуют большой площади для установки;

- экономное потребление электроэнергии;

- низкий уровень шума;

- простота эксплуатации и ремонта;

- невысокая стоимость.

Преимущества работы и использования осевых вентиляторов обусловили их широкую популярность в быту. Массово применяются корпусные модели для охлаждения электроприборов и переносные аксиальные агрегаты с решеткой.

Для усиления воздухообмена в стеновые проемы и другие несущие конструкции устанавливаются осевые вентиляторы с настенной панелью. Приборы способны функционировать в двух режимах: всасывание и нагнетание воздуха.

Рабочее колесо центробежного вентилятора расположено в корпусе эксцентрично, что позволяет повысить давление на напоре.

Центробежные вентиляторы являются основным элементом различных вентиляционных установок.

Центробежные (радиальные) вентиляторы высокоэффективны — агрегаты способны генерировать высокие давления и эксплуатироваться в жестких условиях. Конструкция оборудования включает следующие элементы.

Корпус: кожух-диффузор изготовляется из листового металла клепанным или сварным. Пустотелый корпус имеет спиралевидную форму улитки, в конструкции предусмотрены всасывающий и нагнетательный патрубки. Для придания жесткости кожух усиливается оребрением или поперечными полосами

Рисунок 13. Конструктивный вид насоса.

Рисунок 15. Внешний вид вентиляционной системы.

Центробежные агрегаты применяются в приточно-вытяжных комплексах крупных предприятий, различныного рода помещений, гаражах, торговых центрах и зд0аний, где требуется непрерывная мощная вентиляция.

Они обеспечивают технологический процесс производства (подача газа в рабочие объемы) и условия трудовой деятельности (кондиционеры, общецеховая система вентиляции).

Вентиляционные установки достаточно просто поддаются автоматизации по сигналам изменения режима и реагируют на них без участия обслуживающего персонала путем переключения в схемах управления.

Это позволяет задачи обслуживающего персонала свести к периодическому контролю за установками и плановой профилактике.

Основным параметром регулирования таких установок, на который надо воздействовать, является угловая скорость приводного электродвигателя. Процесс регулирования сводится к изменению количества воздуха (газа) на выходе вентиляционной установки.

Для механизмов данной группы типичен продолжительный режим работы, поэтому их электроприводы, как правило, нереверсивные с редкими пусками. В отличие от механизмов непрерывного транспорта компрессоры и вентиляторы имеют небольшие пусковые статические моменты до 20-25% от номинального. В зависимости от назначения, мощности и характера производства, где установлены механизмы этой группы, они могут требовать или небольшого, но постоянного подрегулирования производительности при отклонении параметров воздуха или газов от заданных значений, а также регулирования производительности в широких пределах.

Для вентиляционных установок цеховых помещений и большинства поршневых компрессоров не требуется регулирования угловой скорости приводных двигателей, поэтому здесь применяют асинхронные двигатели с короткозамкнутым ротором и синхронные двигатели. При мощности более 50-100кВт привод с синхронным двигателем обычно оказывается экономически выгоднее, чем привод с асинхронным двигателем. Хотя синхронные двигатели сложнее по устройству и дороже, чем асинхронные, применение их целесообразно для одновременного улучшения соsφ предприятия.

Для привода вентиляторов низкого и среднего давления и малой производительности обычно применяют асинхронные двигатели с короткозамкнутым ротором. Для вентиляторов большой производительности и высокого давления устанавливают асинхронные двигатели с короткозамкнутым ротором высокого напряжения и синхронные двигатели.

Производительность вентиляционной установки можно регулировать следующими способами:

- изменением скорости приводного электродвигателя (для среднего диапазона регулирования);

- изменением количества работающих вентиляторов на общую магистраль (для широкого диапазона регулирования);

На производстве они применяется как наиболее эффективны.

Для изменения скорости приводного асинхронного двигателя обычно изменяют подводимое к статору напряжение ступенчатым переключением отпаек автотрансформатора или дросселя, включенных в цепь статора. Регулятор температуры является основным устройством поддержания заданной температуры в помещении изменением расхода воздуха.