Содержание страницы

1. Значение, общая характеристика и классификация муки

Мука представляет собой порошкообразный продукт различного гранулометрического состава, получаемый путем избирательного измельчения зерна различных сельскохозяйственных культур. В настоящее время в Беларуси для производства муки наиболее широко используется зерно пшеницы, ржи, тритикале, ячменя, овса.

Мука является основным сырьем для хлебопекарной и макаронной промышленности. Кроме того, ее используют для производства бараночных, сухарных, кондитерских изделий и пищевых концентратов. Для хлебопечения, производства макаронных, кондитерских изделий используют в основном пшеничную муку, составляющей ¾ объемов продукции мукомольной промышленности. В меньшей степени используют ржаную муку и тритикалевую.

Для нужд кулинарии, пищевой, текстильной и других отраслей промышленности в меньших количествах вырабатывают муку из ячменя, кукурузы, тритикале, овса, гречихи, гороха, сои. Из зерна риса, овса, гречихи получают муку, которую используют для производства продуктов детского и диетического питания. Наконец, зерно ячменя, овса, тритикале, зернобобовых, кукурузы в основном, а зерно других культур в меньшей степени, используют в комбикормовой промышленности.

Классификация муки предусматривает ее деление на виды, типы и сорта.

Вид муки получил название, идентичное культуре (пшеничная, ржаная, соевая и т. д.).

Тип муки устанавливается в пределах вида и характеризует технологические достоинства муки и ее дальнейшее целевое назначение. Например, мука гречневая выпускается 2 типов – диетическая и блинная, а ржаная только одного – хлебопекарная.

Сорт муки определяется количественным соотношением содержащихся в ней анатомических частей зерна и выходом муки, что влияет на цвет, зольность и химический состав. В пределах одного вида и типа может быть несколько сортов муки.

Наиболее целесообразно рассмотреть классификацию на примере пшеничной муки, составляющей около ¾ всей продукции мукомольной промышленности. Основную часть из общего количества пшеничной муки занимает хлебопекарная. Значительно меньше выпускается муки для макаронной промышленности из зерна твердой или сильной мягкой пшеницы.

Хлебопекарная пшеничная мука выпускается пяти сортов: крупчатка, высший, 1-й, 2-й и обойная. Сорта отличаются цветом, размером частиц (консистенцией), химическим составом, потребительскими достоинствами или свойствами.

Крупчатку вырабатывают при так называемом крупчатом высокосортном помоле (макаронном). Для нее характерны относительно крупные однородные по размеру частицы эндосперма (0,3–0,4 мм) высокостекловидной пшеницы. Цвет муки кремово-желтый или кремовый. Крупчатка вырабатывается из мягкой пшеницы со стекловидностью не менее 40 % с добавлением твердой пшеницы в количестве 15– 20 % или только из зерна мягкой пшеницы со стекловидностью не менее 60 %.

Мука высшего сорта состоит из тонкоизмельченных частиц центральной части эндосперма размером 0,1–0,2 мм. Она имеет мягкую консистенцию, белый цвет.

Мука 1-го сорта состоит из тонкоизмельченных частиц эндосперма и небольшого количества (3–4 % от массы муки) измельченных оболочечных частиц. Поэтому она несколько темнее муки высшего сорта, обычно белого цвета с желтоватым или сероватым оттенком.

Мука 2-го сорта состоит из измельченных частиц эндосперма со значительной примесью (8–10 % от массы муки) оболочечных частиц. Цвет заметно темнее муки 1-го сорта, обычно белый с желто-серым оттенком.

Обойную муку получают без отсева отрубей или отсеивают 1 % отрубей, и она имеет неоднородные по качеству и размеру частицы эндосперма и оболочек. Цвет бело-коричневый.

Мука высшего сорта и 1-го сорта содержит меньше белков по сравнению с обойной и мукой 2-го сорта, но усвояемость ее значительно выше. Зато мука обойная и 2-го сорта обладает более высокой биологической ценностью, так как содержит больше витаминов группы В, минеральных веществ, каротина и клетчатки.

В зависимости от количества получаемых сортов муки помолы пшеницы бывают разных типов: трехсортными (суммарный выход муки 78 %), двухсортными (выход муки 70 или 78 %) и односортными (выход муки 72, 85 или 96 %).

В каждом помоле установлен стандартный выход муки по сортам. Например, один из вариантов трехсортного помола мягкой пшеницы: мука высшего сорта – 10 %, мука 1-го сорта – 45 %, 2-го сорта – 23 % или крупчатка – 10 %, 1-й сорт – 35 %, 2-й сорт – 33 %. Варианты двухсортного помола: мука высшего сорта – 40 %, 2-го сорта – 38 % или крупчатка – 10 %, 1-го сорта – 60 %. Вариант односортного помола: 1-й сорт – 72 % или 2-й сорт – 85 %, или обойная – 96 %. Таким образом, правилами организации и ведения технологического процесса на мельницах установлены базисные нормы выхода муки, побочных продуктов (отруби) и отходов.

Макаронную муку выпускают трех сортов: высший сорт (крупка), 1-й сорт (полукрупка), 2-й сорт. Она состоит из довольно крупных и однородных частиц эндосперма твердой или высокостекловидной мягкой пшеницы (общая стекловидность не менее 60 %). Такая мука имеет кремовый цвет и крупитчатую структуру. Муку этого типа получают специальным макаронным трехсортным помолом при суммарном выходе муки 78 %. Например, один из вариантов такого помола: высший сорт (крупка – 25 %, 1-й сорт (полукрупка) – 30 %, 2-й сорт – 23 %).

Мука высшего сорта (крупка) состоит из частиц внутренних слоев эндосперма зерна твердой пшеницы размером 0,3–0,4 мм кремовогоцвета с желтым оттенком.

Мука 1-го сорта (полукрупка) состоит из частиц периферийного эндосперма с небольшим количеством оболочечных частиц, цвет светлокремовый.

Мука 2-го сорта более тонкого помола кремового цвета с желтоватым оттенком. Ее используют в качестве добавки к хлебопекарной муке.

По химическому составу мука близка к химическому составу зерна, из которого она выработана. Поэтому мука любого вида и сорта содержит в своем составе углеводы (крахмал, сахара, клетчатка), азотистые вещества (белки), жиры, витамины, зольные вещества, воду. Содержание отдельных химических веществ определяется сортом муки.

Надо отметить, что из муки из твердой пшеницы получают тесто, обладающее упруго-пластическими свойствами. Что обеспечивает получение макаронных изделий стекловидной консистенции янтарного цвета, неклейких в сваренном состоянии. Несмотря на высокое содержание в муке белка (15–16 %), мука обладает невысокой водопоглотительной способностью, так как состоит из крупных однородных частиц эндосперма.

Макаронная мука из мягкой пшеницы (крупчатка) обычно белая с кремовым оттенком. Макаронные изделия из такой муки получаются белого цвета, менее прозрачные, в процессе варки дают более мутный отвар, а сваренные макароны получаются более клейкими. Поэтому такую муку целесообразнее использовать в хлебопечении, например при приготовлении сдобного теста или высококачественных кулинарных изделий.

А для получения качественных макаронных изделий нужно использовать муку высшего и 1-го сортов, полученную из зерна твердой пшеницы.

В мукомольной промышленности Республики Беларусь на втором месте по объему производства стоит ржаная мука. Вырабатывается она одного типа – хлебопекарная и 3 сортов – сеяная, обдирная и обойная. Сеяную и обдирную муку вырабатывают при сортовых помолах, а обойную – при разовых.

Сеяная мука – наиболее высокий по качеству сорт ржаной муки. Она состоит из тонкоизмельченного эндосперма (0,2 мм) с небольшойпримесью оболочечных частиц (4 % от массы муки). Это белая мука с сероватым оттенком. Получают ее при односортном (63 % выход) и двухсортном (15 % сеяной и 65 % обдирной) помолах.

Обдирная мука состоит из частиц эндосперма и примерно 10 % периферийных частей зерна. Она крупнее сеяной, темнее по цвету (серовато-белый цвет). Выход ее при односортном помоле 87 %, а при двухсортном – 65 %. В этом случае получают еще 15 % сеяной муки.

Обойную муку вырабатывают при обойном помоле путем измельчения всех частей зерна. Она имеет серый цвет с заметными частицами оболочек. Получается при односортном 95%-ном помоле.

Вырабатывается также ржано-пшеничная обойная мука (60 % ржи + 40 % пшеницы) с выходом 95 % и пшенично-ржаная (70 % пшеницы + 30 % ржи) с выходом 96 %.

2. Технология производства муки

Для получения муки применяют различные виды и типы помолов.

Помолом принято называть совокупность связанных между собой в определенной последовательности технологических операций по переработке зерна в муку. Другими словами, помол – это способ получения муки.

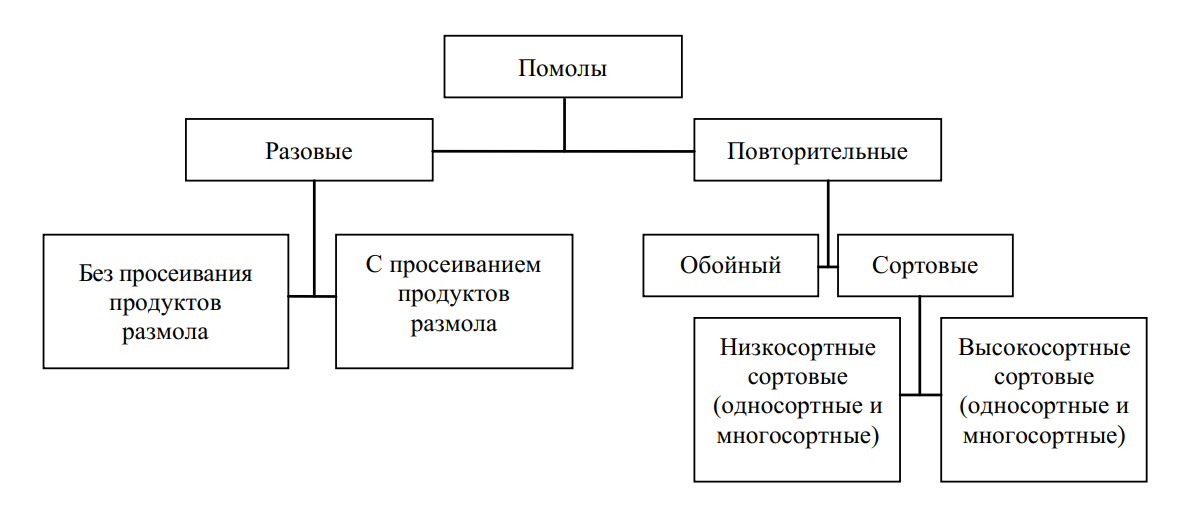

Помолы бывают разовые и повторительные (рис. 1). При разовом помоле муку получают путем однократного пропуска зерна через измельчающие механизмы. Так получают обойную муку. При повторительных помолах измельчение зерна и производство муки достигается его неоднократным пропуском через измельчающие машины. При этом получают более качественную сортовую муку. Повторительными или сортовыми помолами перерабатывают в основном зерно пшеницы.

Рис. 1. Виды помолов

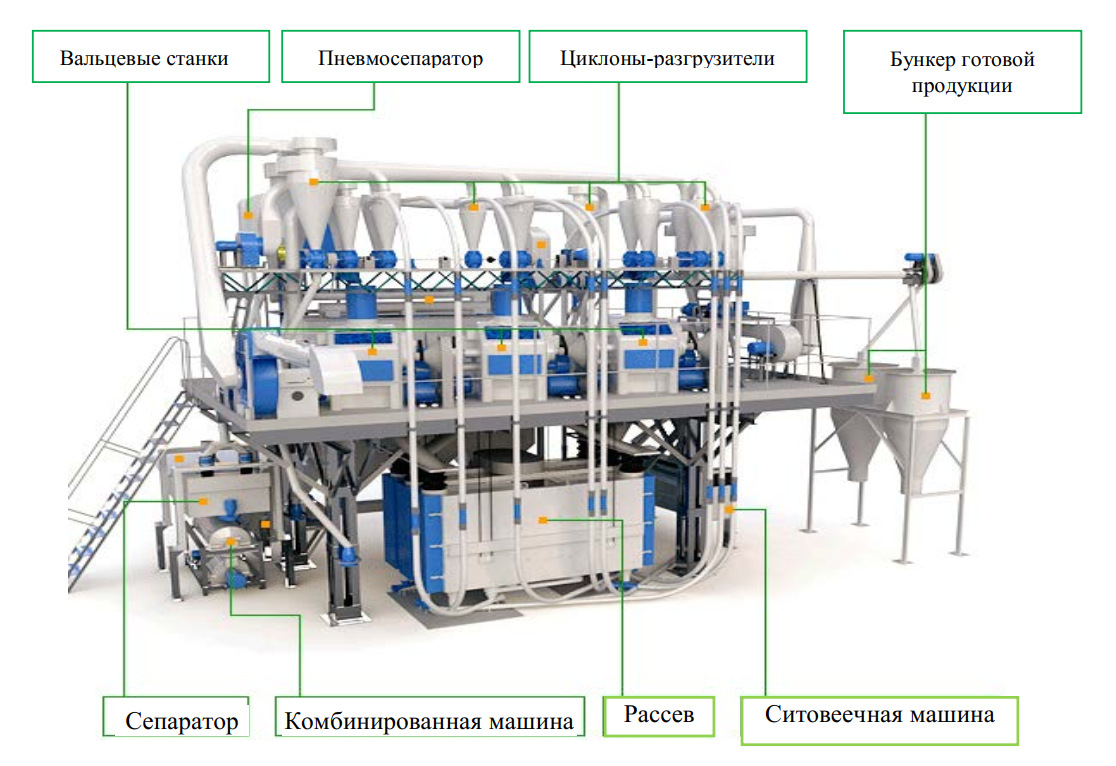

Технологический процесс производства сортовой муки представляет собой сложный комплекс взаимосвязанных операций, которые осуществляются на специализированном оборудовании (рис. 2) в несколько этапов.

1 этап – очистка зерна от примесей. Очистка зерна осуществляется в подготовительном отделении завода и включает очистку от сорных, зерновых и металломагнитных примесей, очистку поверхности зерна, его увлажнение и отволаживание. Очистка осуществляется на сепараторах (рабочие органы – сита, пневмообработка, магниты) и триерах (ячеистая поверхность). После сепарирования проводится очистка поверхности зерна от минеральной пыли и микроорганизмов. Для этого применяют обоечные машины с абразивной поверхностью, щеточные (сухой способ очистки) и моечные машины (мокрый способ очистки).

В обоечной машине в результате удара зерновки об абразивную поверхность и трения происходит разрушение поверхностного слоя зерна. Благодаря многократному механическому воздействию на зерно с его поверхности стирается минеральная пыль, загрязнения, а также частицы плодовых оболочек. Но полностью удалить пыль, особенно органического происхождения, такой обработкой нельзя. Для этого используют щеточные машины.

Рис. 2. Оборудование современной мельницы

Далее зерно подвергается гидротермической обработке (кондиционированию) – его увлажняют в моечных машинах до влажности 15– 18 % и отволаживают (выдерживают) несколько часов (холодное кондиционирование). Кондиционирование может также производиться горячим и скоростным способом с пропариванием увлажненного зерна (в последнем случае под давлением), что сокращает время ГТО. Увлажнение и отволаживание улучшает физические и биохимические свойства зерна. Оболочки становятся более эластичными и легче отделяются от эндосперма.

2 этап технологического процесса включает размол зерна. Зерно из подготовительного отделения завода попадет в размольное, где сразу обрабатывается на вальцовых станках. Рабочими органами вальцового станка являются два цилиндрических рифленых вальца, вращающихся с различными скоростями навстречу друг другу. Зерно или его части, попав в зону измельчения, подвергается одновременно деформации сжатия вследствие постепенно уменьшающегося расстояния между поверхностями вальцов и сдвига в результате разности их скоростей. Такой характер воздействия рабочих органов вальцового станка на измельчаемое зерно обеспечивает в начале процесса разворачивание и раскалывание зерна на крупки, а в последующем – отделение эндосперма от оболочек и измельчение его крупных частиц в более мелкие фракции.

Процесс, при котором зерно постепенно разворачивается и из него выкрашиваются крупки, состоящие из эндосперма с оболочками, а эндосперм частично измельчается до состояния муки, называют драным. В этом процессе участвуют 4–6 систем вальцовых станков (I драная система, II драная система и т. д.). Чем больше номер системы, тем меньше (мельче) нарезка рифлей у вальцов и тем меньше расстояние между вальцами.

При размоле получают следующие продукты: муку, крупки (мелкую, среднюю и крупную) и дунсты (среднее между мукой и мелкой крупкой). Для того чтобы в полученных продуктах частицы разделить по крупности их пневмотранспортером направляют на просеивание в рассевы, где продукты группируют в отдельные потоки и в дальнейшем крупки домалывают на вальцовых станках, получая муку различного качества.

Для сортировки крупок по качеству применяются ситовеечные машины, после которых наиболее добротные крупки, содержащие эндосперм, направляются на домалывание в вальцовые станки.

Товарный продукт, именуемый манной крупой, представляет собой часть средних крупок после II драной системы. Эти крупки после ситовеечных машин не домалывают, а направляют в склад готовой продукции. Вся мука, полученная с рабочих рассевов, поступает на контрольные рассевы (для предупреждения попадания посторонних предметов, неразмолотого зерна, оболочечных частиц). После контрольных рассевов муку направляют в склад готовой продукции.

3. Ассортимент и показатели качества круп

Крупа является вторым по значимости после муки продуктом питания. Крупу так же, как и муку, человек с незапамятных времен использует в пищу. Это обусловлено высокой питательностью и хорошей усвояемостью белков и углеводов зерна. Предпочтительнее крупы из гречихи, риса, овса и бобовых, поскольку их белки обладают повышенной биологической ценностью.

При учете пищевой ценности крупы, как продукта повседневного потребления, принимается во внимание не только общее количество в ней белка, но и его качественный состав, т. е. содержание незаменимых аминокислот. По содержанию метионина, треонина и лизина первое место занимает крупа из гречихи, затем из риса, ячменя, проса и кукурузы. Все крупы богаты крахмалом. Наибольшее содержание углеводов отмечается у следующих видов круп: рисовой, кукурузной, перловой, манной, гречневой (продела).

Крупа широко используется в домашнем хозяйстве и общественном питании для приготовления каш, супов и других кулинарных изделий, имеет большое значение в детском и диетическом питании и служит сырьем для производства пищевых концентратов и некоторых видов консервов. Особенно необходимы крупы в рационе питания детей. Физиологические нормы питания человека предусматривают включение в рацион питания 24–35 г различных круп ежедневно. Крупа пригодна для длительного хранения в обычных неохлажденных складах и для перевозки на дальние расстояния.

Ассортимент крупы весьма разнообразен, что объясняется использованием для их производства многих зерновых культур и применением различных способов механической и гидротермической обработки.

По виду крупы различают в зависимости от культуры, из зерна которой они получены (гречневая, рисовая, овсяная, ячневая, кукурузная, пшеничная и др.).

В зависимости от изменений продукта в процессе обработки крупа может состоять только из эндосперма зерна или содержать зародыш, алейроновый слой, семенные и плодовые оболочки. Крупа может быть цельной, дробленой и плющеной. Цельная крупа бывает нешлифованной, шлифованной и полированной; дробленая – нешлифованной и шлифованной.

Крупа той или иной разновидности может подразделяться на более мелкие классификационные группы: сорта (по чистоте), номера (по размеру частиц), марки (в зависимости от типа зерна).

В настоящее время на крупозаводах перерабатывают зерно восьмидесяти крупяных культур. Три культуры – гречиху, просо и рис – называют собственно крупяными культурами, так как они используются в основном для производства крупы. Кроме того, крупу вырабатывают из зерна ячменя, овса, пшеницы, гороха, кукурузы.

На крупозаводах более широко вырабатываются нижеперечисленные виды и сорта крупы (таблица).

Ассортимент круп

| Культура | Вид крупы |

| Гречиха | Ядрица первого и второго сортов, продел |

| Овес | Овсяная недробленая первого и второго сортов, овсяная дробленая, толокно, хлопья «Геркулес» |

| Ячмень | Перловая пяти номеров, ячневая трех номеров, ячменная плющеная |

| Горох | Горох целый и горох колотый первого и второго сортов, горох полированный |

| Пшеница | Манная, «Полтавская», «Артек» |

| Просо | Пшено шлифованное первого, второго и третьего сортов |

| Кукуруза | Крупа шлифованная пятиномерная, крупа крупная для хлопьев, крупа мелкая для палочек, воздушная кукуруза |

| Рис | Крупа шлифованная и полированная высшего, первого, второго и третьего сортов. Крупа дробленая, рисовые хлопья, рис воздушный |

Крупы повышенной пищевой ценности представляют собой быстроразваривающиеся прессованные изделия. Для обогащения круп применяют обезжиренное сухое молоко, яичные продукты, бобовые продукты, витамины, минеральные и ароматические вещества. Крупы повышенной пищевой ценности применяются также в детском и диетическом питании.

Качество крупы и способы его определения нормируются стандартами. К обязательным показателям при оценке качества круп относятся сенсорные показатели: цвет, запах, вкус. Эти органолептические показатели характеризуют свежесть крупы. Она должна иметь нормальный запах, свойственный данному виду крупы, без затхлости, плесени и др. Вкус должен соответствовать вкусу нормальной крупы данного вида. Цвет крупы зависит от природных особенностей зерна перерабатываемой культуры. Поэтому в стандарте требования к цвету установлены в зависимости от вида крупы. Она должна быть однородной по окраске, свойственной данному виду.

Не допускается присутствие в крупе вредителей. Влажность разных круп нормируется в пределах 12,0–15,5 %. Строго нормируется наличие в крупе количества минеральной, органической и металломагнитной примесей.

Доброкачественность ядра определяется минимальным содержанием желтых и битых ядер основной культуры, из которой получена крупа. В зависимости от доброкачественности ядра крупу подразделяют на сорта.

Размер и состояние поверхности крупинок позволяют определить вид крупы и способы ее обработки (шлифованная, полированная). Выравненность крупы обеспечивает лучший товарный вид и более высокие потребительские свойства.

Для каждого вида крупы также определяют кулинарные достоинства. В эту оценку включают цвет, вкус и структуру сваренной каши, продолжительность варки и коэффициент разваримости, под которым понимают отношение объема каши (мл) к объему крупы (мл), взятой для варки. В зависимости от вида культуры, сортовых особенностей и способов обработки коэффициент разваримости круп колеблется в следующих пределах: у овсяных – 3,3–4,1; гречихи – 3,2–4,0; пшена – 4,0–5,2; риса – 4,3–5,2; перловых – 5,5–6,6.

Государственными стандартами нормируются показатели качества для каждого вида и сорта крупы.

4. Общая технологическая схема производства круп

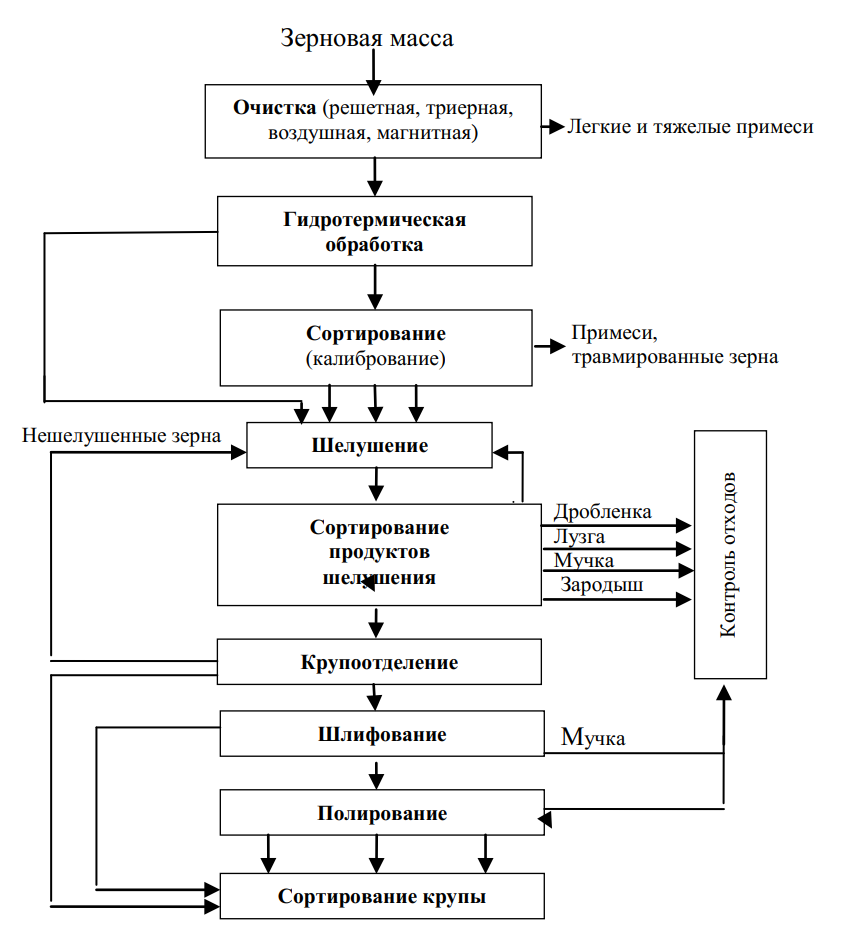

Технологический процесс производства крупы можно разделить на два основных этапа: подготовка зерна и переработка его в крупу. Принципиальная технологическая схема производства крупы приведена на рис. 3.

Очистка. Отделение примесей, отличающихся от зерна размерами, производят на ситах. Примеси, отличающиеся от зерна по длине, выделяют в триерах. Триеры, выделяющие короткие примеси, называют куколеотборниками, а выделяющие длинные – овсюгоотборниками. Размеры и форма ячеек триеров различны и их подбирают для каждой культуры и каждой партии зерна. Примеси, отличающиеся от зерна по аэродинамическим свойствам, выделяют в воздушных сепараторах, аспираторах, пневмоаспираторах и др. Для выделения металломагнитных примесей применяют магнитные сепараторы со статическими магнитами и электромагнитами.

Гидротермическая обработка. Гидротермическая обработка зерна заключается в воздействии на него влагой и теплом. В результате такого воздействия происходит направленное изменение свойств составных частей зерна – ядра и оболочек. При применении рациональных способов и режимов ГТО оболочка легче отделяется от ядра, ядро меньше дробится, увеличивается выход крупы, улучшаются потребительские свойства (внешний вид, пищевые и вкусовые достоинства), повышается стойкость крупы при хранении.

Рис. 3. Технологическая схема переработки зерна в крупу

Применяются в основном два способа гидротермической обработки. Первый способ заключается в пропаривании зерна, его кратковременном отволаживании, сушке и охлаждении. Этот способ используют при переработке гречихи, овса, гороха. Второй способ включает увлажнение зерна с последующим отволаживанием. Он применяется для пшеницы и кукурузы.

Гидротермическая обработка зерна является важнейшим средством улучшения его технологических свойств, влияющим на повышение выхода крупы и ее качество, уменьшение выхода дробленой крупы и побочных продуктов. Параметры ГТО зависят от вида зерна, способов шелушения и ассортимента выпускаемой продукции.

Сортирование (калибрование). Для более качественного проведения данной операции целесообразно калибровать зерна на фракции перед шелушением. Калибрование зерна особенно эффективно, когда его шелушат в машинах между двумя твердыми поверхностями. Расстояние между этими поверхностями устанавливают в соответствии с размерами откалиброванных зерен. Оно должно быть меньше размеров зерна, но больше размеров ядра. Сортирование способствует также дополнительному отделению примесей.

Шелушение. Является основной операцией, от эффективности которой в значительной степени зависит выход и качество крупы. Сущность данного процесса заключается в отделении наружных оболочек (цветковых, плодовых и семенных) от ядра. В связи с большим разнообразием свойств зерна различных культур применяют разные способы шелушения. Выбор способа шелушения зависит от нескольких факторов: прочности связи оболочки с ядром (прочная – оболочка срослась с ядром, непрочная – оболочка с ядром не срослась), прочности ядра, ассортимента выпускаемой крупы (целая, дробленая).

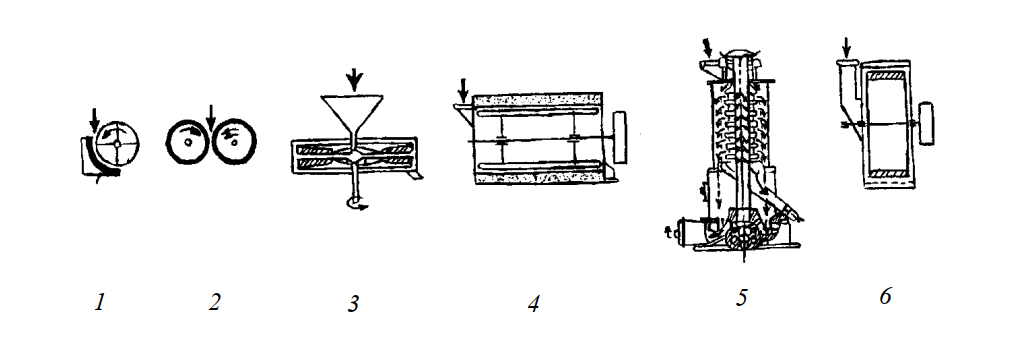

В современных шелушильных машинах используются следующие способы шелушения: сжатие и сдвиг, однократный или многократный удар, продолжительное истирание (соскабливание) оболочек. Для шелушения зерна применяют следующие шелушильные машины: шелушильные постава, вальцедековые станки, шелушители с обрезиненными валками, бичевые и обоечные машины, центробежные шелушители, шелушители типа ЗШН (рис. 4).

Рис. 4. Типы оборудования для шелушения: 1 – вальцедековые станки; 2 – станок с резиновыми валками; 3 – шелушильный постав; 4 – наждачная обойка; 5 – шелушитель ЗШН; 6 – голлендр

Сжатие и сдвиг эффективны для зерна, у которого оболочки не срослись с ядром (рис, гречиха, просо, овес). По этому принципу работают вальцедековые станки, шелушильные постава, шелушители с обрезиненными валками.

Шелушение путем удара применяется в тех случаях, когда зерно имеет нехрупкое ядро (овес). При ударе оболочки раскалываются и ядро освобождается. Если же оболочки плотно срослись с ядром, то в результате многочисленных ударов, сопровождающихся трением зерна об ударяющую поверхность, оболочки постепенно отделяются. Кроме того, многократный удар можно применять для шелушения культур, у которых оболочки не срослись с ядром, и для шелушения зерна, у которых оболочки срослись с ядром, но при его переработке получают дробленую крупу (из ячменя, пшеницы, кукурузы). На принципе многократного удара основана работа бичевых обоечных машин, однократного – центробежного шелушителя.

Продолжительным истиранием шелушится зерно тех культур, у которых оболочки плотно срослись с ядром (ячмень, горох, кукуруза, пшеница). При шелушении этим способом наблюдается меньшее дробление, чем при шелушении многократным ударом. С использованием этого принципа работают вертикальные шелушильно-шлифовочные машины типа ЗШН.

Сортирование. Проводится на просеивающих машинах для отделения мучки и дробленки, на воздушных сепараторах для отделения лузги, машинах для разделения смеси шелушеных и нешелушеных зерен (крупоотделения).

Шлифование крупы. После шелушения на поверхности ядра еще остаются частички плодовых и семенных оболочек, алейронового

слоя, которые содержат значительное количество клетчатки и минеральных веществ. Некоторые оболочки имеют разную окраску, что придает ядру нетоварный вид. Неудаленный зародыш содержит большое количество жира, что способствует быстрой порче крупы. Поэтому зародыш необходимо удалить.

Ядро шлифуют на специальных шлифовальных машинах либо используют для этой цели некоторые шелушильные машины. Принцип действия большинства машин заключается в интенсивном трении зерна о движущиеся абразивные или другие поверхности, а также во взаимном интенсивном трении ядер.

Полирование крупы. Проводится с целью улучшения ее товарного вида. При полировании удаляется оставшаяся на поверхности мучка, заглаживаются царапины, большая часть крупинок приобретает сферическую форму. Эта операция осуществляется либо на специальных полировальных машинах, либо на шлифовальных.

Дробление. Применяют в технологии производства некоторых видов крупы. Высокую эффективность дробления достигают лишь при измельчении ядра с хрупким эндоспермом.

Контроль крупы. Проводится с целью выделения из нее оставшихся примесей, разделения крупы по номерам и видам (целой, дробленой). Схема включает просеивающие машины, воздушные сепараторы, магнитные сепараторы. Дробленую номерную крупу подразделяют на три-пять номеров, отличающихся друг от друга крупностью.

Результат переработки зерна в крупу характеризуется фактическим выходом продукции, определяемым отношением количества полученных продуктов к количеству перерабатываемого зерна.

5. Характеристика сырья для производства хлебобулочных изделий

Хлеб является важнейшим продуктом питания человека. Ежедневная норма потребления хлебопродуктов взрослым человеком колеблется от 300 до 500 г и зависит от национальных особенностей, характера труда, экономического положения и других причин. В Беларуси потребление хлебопродуктов на одного человека составляет 150–160 кг в год, что превышает рекомендуемые нормы (102 кг в год на человека).

Хлебобулочные изделия подразделяют на следующие основные группы: хлеб из ржаной муки различных выходов, хлеб из пшеничной муки различных выходов, хлеб из смеси ржаной и пшеничной муки, булочные и сдобные изделия, бараночные изделия, сухари и т. д. Хлебом называют изделия массой более 500 г; булочными изделиями – массой 500 г и менее, выпекаемые из пшеничной муки; мелкоштучными булочными изделиями – массой 200 г и менее.

Используемое в хлебопечении сырье подразделяют на две группы: основное и дополнительное. К основному сырью относят муку, воду, дрожжи или закваски, соль. Дополнительное сырье вводится в рецептуру для повышения пищевых достоинств хлеба: молоко, сахар, яйца и яйцепродукты, маргарин, растительное и животное масло, крахмальную патоку, мед, орехи, пищевые кислоты, пряности, желирующие вещества и др.

Мука. Наиболее широко в хлебопечении используется мука пшеничная и ржаная всех сортов. В последнее время все шире используется тритикалевая мука. Иногда в виде добавки применяется кукурузная. Белки кукурузной муки не образуют клейковины, поэтому при ее добавлении отмечается уменьшение объемного выхода хлеба.

Пшеничная мука наиболее широко используется в хлебопечении. Хлебопекарные свойства муки определяются крупностью помола, количеством и качеством клейковины, газоудерживающей и водопоглотительной способностями, цветом и другими факторами.

Ржаная мука отличается от пшеничной по составу и свойствам. В ржаной муке выше активность амилолитических ферментов, крахмал легче расщепляется и имеет более низкую температуру клейстеризации, чем крахмал пшеничной муки. В ней содержится больше сахара, поэтому газообразующая способность ржаной муки достаточно высокая. Зачастую способность расщепления крахмала ферментами в ржаной муке так велика, что в хлебе накапливается очень много декстринов. Мякиш становится липким на ощупь, заминающимся, неэластичным.

Хлеб из муки тритикале по содержанию незаменимых аминокислот лучше, чем хлеб из пшеничной муки первого и второго сортов, но несколько уступает ржаному хлебу.

Соевая мука применяется при активизации прессованных дрожжей, а иногда в виде добавки к пшеничной и ржаной муке. Она характеризуется отсутствием крахмала и большим содержанием белка и жира.

Вода, применяемая для приготовления теста, должна отвечать требованиям, предъявляемым к питьевой воде. Санитарная пригодность воды для пищевых целей устанавливается по наличию в ней общего количества микроорганизмов и отдельно кишечной палочки. Повышенная жесткость воды, применяемой в хлебопечении, не является недостатком, так как жесткая вода благоприятно влияет на физические свойства теста, укрепляя его консистенцию.

Хлебопекарные дрожжи. При приготовлении теста основными разрыхлителями являются дрожжи. Дрожжевые клетки выделяют диоксид углерода, насыщают ими тесто и в результате создающегося давления газа разрыхляют его. В хлебопекарном производстве используются прессованные и сухие дрожжи. Подъемная сила дрожжей характеризуется временем подъема теста до 70 мм. Этот промежуток времени должен быть не более: для прессованных дрожжей – 75 мин, для сушеных в зависимости от сорта – 70–90 мин.

Для приготовления ржаного хлеба используют закваски, представляющие собой комплекс молочнокислых бактерий, дрожжей и других микроорганизмов.

Поваренная соль. Подразделяется на четыре сорта: экстра, высший, первый и второй. Соль не только придает вкус хлебу. Она улучшает коллоидные свойства теста, повышает температуру клейстеризации крахмала.

Сахаристые и крахмалистые вещества. Используются с целью повышения пищевых достоинств хлеба. В хлебопекарном производстве применяются сахар, крахмал (картофельный и кукурузный), патока, натуральный мед.

Жиры. Для повышения энергетической ценности хлебобулочных изделий применяются жиры животного и растительного происхождения. Наиболее широко применяются коровье масло, растительные масла (рапсовое, подсолнечное, горчичное), кондитерские и кулинарные жиры, маргарин.

Яйца и яйцепродукты. Повышают энергетическую ценность, содержание белка и витаминов. В рецептурах хлебопекарного производства используют куриные яйца, мороженые яичные продукты (яичный меланж мороженый, яичный желток и яичный белок мороженые), яичный порошок.

Молоко и молочные продукты. Повышают энергетическую ценность и вкусовые качества хлебобулочных изделий. В производстве используются молоко, пастеризованное молоко, цельное сгущенное молоко с сахаром, стерилизованное молоко в банках, нежирное сгущенное молоко с сахаром, сухое цельное коровье молоко, сливки из коровьего молока, сгущенные сливки с сахаром, сливки сухие и сухие с сахаром, сметана, творог, молочная сыворотка, свежая пахта.

Плодово-ягодное сырье (повидло, варенье, джем, цукаты, изюм). Используется при выработке кондитерских изделий, булочек, батонов и др.

Орехи. Повышают вкусовые качества, увеличивают содержание аминокислот и витаминов.

Пищевые кислоты (лимонная, виннокаменная и молочная). Определяют вкусовые качества хлебобулочных изделий.

Пряности. Используют с целью придания изделиям определенных вкусовых свойств, аромата, окраски корок и мякиша (мак, тмин, анис, кориандр, мускатный орех, корица, шафран, кунжут, гвоздика, кардамон, ванилин или ванильный сахар и т. д.).

В зависимости от рецептуры при выпечке определенных сортов хлебобулочных изделий могут использоваться желирующие вещества (пищевой желатин, агар), пищевые красители (шафран, кармин, эпокраситель, каротин, хлорофилл и др.), пищевой фосфатидный концентрат, заменители сахара (ксилит, сорбит), химические разрыхлители (углекислый аммоний для пищевых целей, двууглекислый натрий). Для повышения пищевой ценности в хлеб добавляют пшеничные зародыши, в белке которых содержится много незаменимых аминокислот.

Ассортимент хлебобулочных изделий, вырабатываемых в республике, составляет несколько сотен наименований. Это объясняется тем, что хлебобулочные изделия вырабатывают из муки разных выходов и сортов по различным рецептурам и с применением разных технологий. В последнее время во многих странах разрабатываются технологии и расширяется ассортимент с целью придания хлебу лечебных и профилактических свойств.

6. Основы технологии производства хлеба

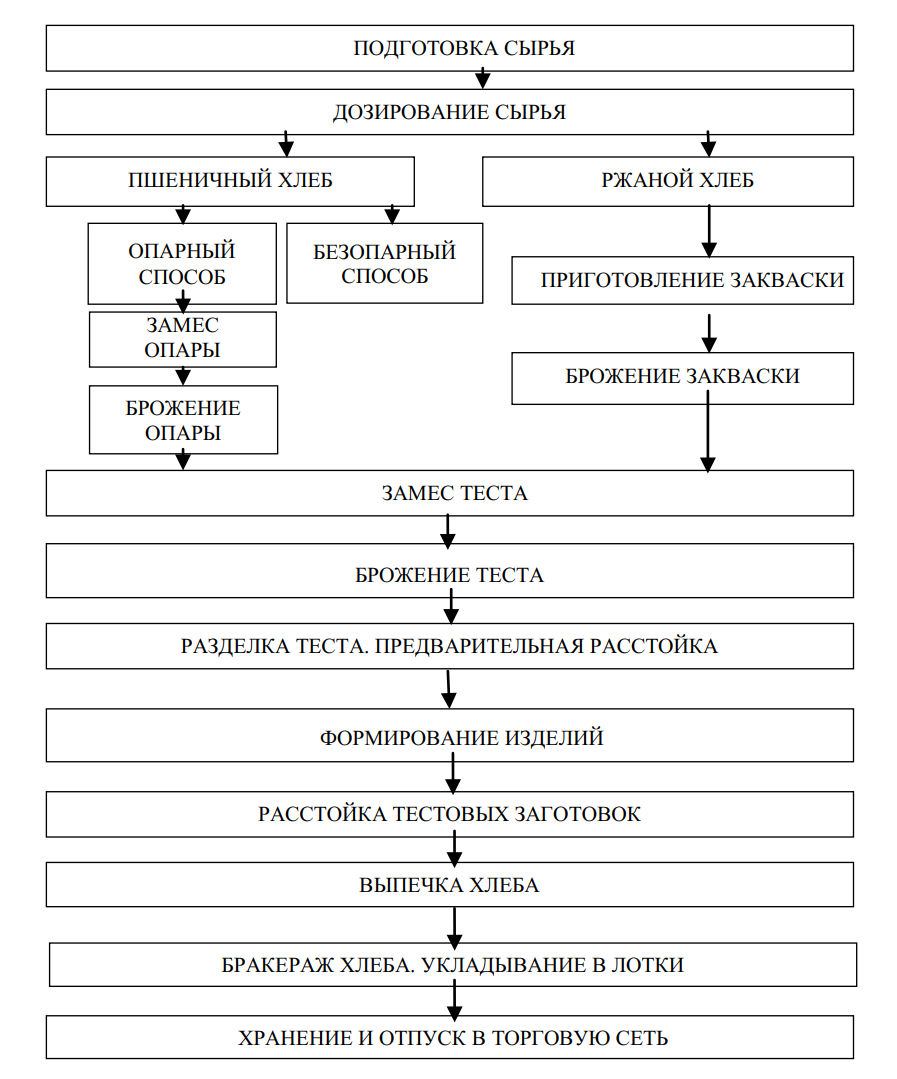

Технологический процесс производства хлеба можно разделить на три этапа: подготовка, дозирование сырья и приготовление теста; обработка и расстойка теста; выпечка (рис. 5).

Необходимое количество компонентов для образования теста в хлебопечении исчисляют на 100 кг муки. Способ приготовления теста выбирают в зависимости от вида и сорта перерабатываемой муки, ее хлебопекарных свойств, метода разрыхления, применяемого оборудования. Наиболее широкое распространение получили два способа приготовления теста из пшеничной муки: безопарный и опарный.

При безопарном способе приготовления теста все количество муки, воды, дрожжей, соли и другого сырья, необходимого по рецептуре, вносится и замешивается одновременно. В результате замеса получают тесто густой консистенции. В связи с тем, что тесто густое и в нем находится вся норма соли, развитие дрожжей происходит в менее благоприятных условиях и поэтому их вводят в большем количестве – обычно 1,5 %. Продолжительность брожения составляет 3,0–3,5 ч.

Этот способ приготовления теста применяют при переработке муки высшего и первого сортов, изделия из которых должны иметь низкую кислотность.

Рис. 5. Технологическая схема производства хлеба

Опарный способ приготовления теста состоит из двух фаз. Сначала замешивается опара из части муки (25–70 %), воды и всего количества дрожжей, которая бродит 3–5 ч. Затем на опаре замешивается тесто, добавляется остальное сырье. Тесто бродит 0,5–2,5 ч. В связи с тем, что у опары более жидкая консистенция, дрожжей требуется в 2 раза меньше (около 0,75 %).

Тесто, получаемое опарным и безопарным способами, существенно различается по своим свойствам. Опарное тесто бродит дольше и имеет большую гидрофильность. Вязкость его меньше, упругость и прочность больше. Хлеб, получаемый из опарного теста, отличается лучшей пористостью мякиша и структурой пор, корки хлеба лучше окрашены и гладкие. Недостатки: требуется больше оборудования, потери сухого вещества муки больше, что уменьшает выход хлеба примерно на 0,5 %.

Одним из основных факторов, позволяющих регулировать скорость брожения является температура. Тесто обычно готовится в диапазоне температур 26–32 °С.

В ржаном тесте отсутствует клейковинный каркас, понижена газоудерживающая способность. Поэтому ржаное тесто не обладает упругостью и легко расплывается, а во время выпечки накапливающиеся в большом количестве декстрины могут делать мякиш липким и влажным. Только многоступенчатое приготовление ржаного теста с многократным добавлением порций муки, длительным сроком брожения позволяет повысить его газоудерживающую способность и формоустойчивость. Для торможения действия ферментов и улучшения физических свойств теста ржаной хлеб вырабатывают с повышенной кислотностью – на заквасках. Общее время приготовления ржаного теста составляет 10–12 ч и более.

Обработка теста. Начинается еще в период брожения. Скапливающийся во время брожения диоксид углерода распределяется по тесту неравномерно, образуя крупные пузыри. Для лучшего разрыхления всей массы теста и его аэрации во время брожения проводят однодва перемешивания (обминки). Выбродившее тесто разделывают на куски. В процессе округления, закатки и формования тесту придается необходимая форма.

Расстойка теста. При малой ее продолжительности тесто с хорошей газоудерживающей способностью не достигает нужного объема. Передержка теста приводит к его опаданию, если не во время расстойки, то при выпечке. Предварительная расстойка заключается в выдержке теста в течение 3–5 мин, при которой тесто после механического воздействия снова становится однородным. Окончательная расстойка проводится перед подачей в печь. В тесте в это время продолжается брожение, оно увеличивается в объеме. Предварительная расстойка проводится при температуре 30–32 °С, окончательная – 35–40 °С. Продолжительность расстойки колеблется в пределах 25–120 мин.

Выпечка. Является заключительным этапом приготовления хлеба. Выпекают хлеб на поду и в формах. Для смазывания хлебных форм обычно применяют растительное масло. В зависимости от вида изделия выпекают при температуре 220–280 °С. Если температура пекарной камеры недостаточна, то тесто прогревается медленно, образуются малопористые или беспористые участки мякиша, изменяется форма хлеба, корка остается бледной. При избыточной температуре возможно быстрое образование влагонепроницаемой корки и отрыв ее от остальной части теста. В результате корка высыхает и пригорает, а мякиш деформируется.

Продолжительность выпечки меньше при переработке пшеничной муки, более слабой консистенции теста, меньшей массе, выпечке на поду, а также при более высокой температуре и относительной влажности среды в пекарной камере. Средняя продолжительность выпечки мелкоштучных изделий составляет 8–12 мин, пшеничных батонов массой 0,5 кг – 15–20 мин, хлеба массой 1 кг – 50–60 мин. При выпечке хлебобулочных изделий отмечается некоторая потеря массы – упек (6–14 %).

После выемки хлеба из печи влажность корки в течение 1–1,5 ч повышается до 12 %, а влажность мякиша после охлаждения становится меньше влажности теста на 0,5–1,5 %. Чтобы уменьшить величину усушки и предотвратить заболевание хлеба картофельной болезнью, необходимо как можно быстрее охладить его на стеллажах до температуры 20–25 °С. Остывание хлеба сопровождается усушкой (2–4 %).

Под выходом хлеба понимают массу готовых изделий, выраженную в процентах к массе израсходованной муки. Выход хлеба нормирован для каждого сорта и колеблется в значительных пределах – 120– 150 % и более.