Содержание страницы

1. Классификация методов переработки и консервирования плодоовощной продукции

При переработке плоды и овощи претерпевают существенные изменения. В них прекращаются процессы жизнедеятельности, инактивируются ферменты, изменяется химический состав. При некоторых видах переработки повышается калорийность готовых продуктов за счет добавления масла, сахара, изменения концентрации сухих веществ.

Выделяют физические, микробиологические и химические методы переработки плодов и овощей.

К физическим методам консервирования относят тепловую стерилизацию, сушку, глубокое замораживание, консервирование с помощью соли и сахара, стерилизацию облучением, механическую стерилизацию.

К микробиологическим методам консервирования, основанным на накоплении молочной кислоты и спирта, относят квашение, соление, мочение и виноделие.

Химические методы консервирования основаны на применении антисептиков. К ним относят сульфитацию, применение бензойной и сорбиновой кислот. Кроме того, применяют этиловый спирт, уксусную (маринование) и молочную кислоты.

С помощью вышеназванных методов или в сочетании их друг с другом перерабатывающей промышленностью производится большое разнообразие консервов. Вся консервная продукция подразделяется на следующие группы:

- овощные консервы (без соков и томатных консервов) – закусочные (фаршированные, резанные в соусе, салаты, винегреты, закуски, овощная икра); обеденные (первые и вторые блюда); натуральные (сахарная кукуруза, зеленый горошек, стручковая фасоль, консервированные огурцы, натуральные томаты, консервированные кабачки и патиссоны, сладкий натуральный перец, цветная капуста); маринады (томаты, огурцы, чеснок и др.); для детского и диетического питания; полуфабрикаты для общественного питания (соленая зелень, заправки для обеденных блюд, тушеная капуста, пюре из шпината и др.); консервы из квашеных и соленых овощей;

- томатные консервы, овощные соки, напитки, сиропы и овощные приправы (сок, пюре, паста, соусы, детские, соусы и приправы);

- плодовые и ягодные (фруктовые) консервы – компоты, плоды и ягоды в натуральном соке, повидло, желе, пюре, соусы, пасты, приправы, а также плоды и ягоды, протертые или дробленые с сахаром, варенье, джем, конфитюры, цукаты, плодово-ягодные смеси, плодовые и ягодные соки, сиропы и напитки, консервы для детского, диетического и диабетического питания, маринады;

- сушеные овощи, грибы, картофель, плоды;

- быстрозамороженная продукция (кроме картофеля);

- продукты из картофеля;

- соленые, квашеные и моченые овощи, плоды, грибы;

- плодовые и ягодные полуфабрикаты – плоды, ягоды, пюре и соки (консервированные диоксидом серы, бензоатом натрия, сорбиновой кислотой), подварки, начинки, пюре-полуфабрикаты, экстракты, сиропы-полуфабрикаты.

2. Способы подготовки сочной продукции к переработке

Для сохранения исходного качества сырья его следует как можно быстрее перерабатывать после уборки. Установлены следующие предельные сроки хранения сырья на неохлаждаемых площадках перерабатывающих предприятий: земляника и малина – не более 5 ч, вишня – 12, томаты, кабачки, баклажаны – 36, яблоки, груши, крыжовник – 48, корнеплоды, капуста, лук – 72 ч. В холодильных камерах сроки хранения сырья могут быть значительными и определяются особенностями плодов и овощей.

При подготовке плодов и овощей для переработки существует много общих операций, не зависящих от вида производимой продукции. К ним относятся мойка, инспекция, сортировка, калибровка, очистка, измельчение и резка, бланширование.

Мойка. Является одной из самых ответственных операций при переработке всех видов плодов и овощей. Во время мойки с поверхности сырья удаляются механические загрязнения (песок, пыль, земля), микроорганизмы, химические препараты, оставшиеся на поверхности плодов и овощей после соответствующих обработок. На 1 кг сырья расходуется от 1 до 4 л воды.

В зависимости от механической прочности и степени загрязнения сырья мойку проводят на различных установках: барабанных, лопастных, элеваторных, вентиляторных.

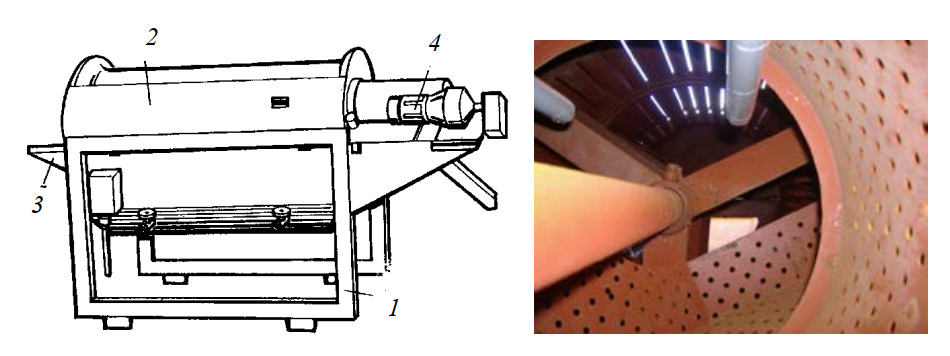

Барабанные моечные машины предназначены для мойки плодов и овощей с твердой структурой. Принцип действия этих машин заключается в непрерывном движении сырья по решетчатому барабану в горизонтальном направлении. При этом отдельные экземпляры продукции трутся друг о друга и о стенки барабана, одновременно орошаясь водой из душевого устройства (рис. 1).

Рис. 1. Барабанная моечная машина А9-КМ-2: 1 – станина; 2 – ванна; 3 – лоток; 4 – привод

Лопастные моечные машины предназначены для первичной мойки корнеплодов, картофеля и очистки их от кожицы после парового бланширования. Машина состоит из станины, лопастного вала, барабана и привода. Станина включает загрузочный бункер и три отсека: первичной мойки, основной мойки, ополаскивания. В отсеке первичной мойки продукт перемешивается лопатками и посредством взаимного трения очищается от грязи. Далее он поступает в отсек основной мойки, а затем в отсек ополаскивания, после чего идет на выгрузку (рис. 2).

Рис. 2. Лопастная моечная машина А9-КЛА/1: 1 – станина; 2 – барабан

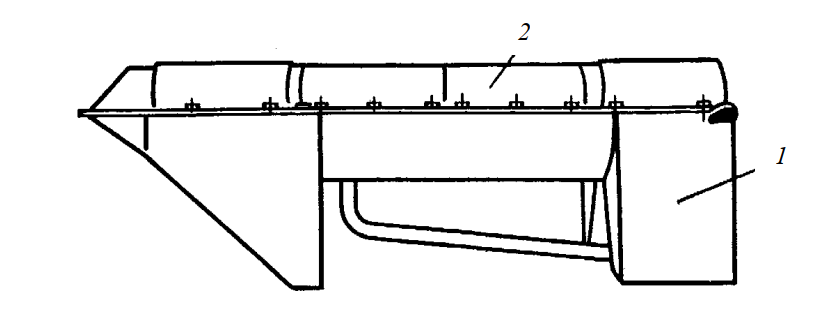

Элеваторные мойки пригодны для мытья томатов, огурцов, свеклы, моркови, яблок и других плодов, выдерживающих слабые удары. Моечная машина КУМ-1 состоит из ванны, внутри которой под углом 25–35° установлен транспортер (элеватор), который одним концом выходит из ванны. Элеватор изготавливается из металлической сетки или из металлических прутков. Над верхней выходной частью установлен водяной душ. В ванну заливают воду и загружают около 100 кг подлежащего мойке сырья. Лента элеватора движется со скоростью около 0,2 м/с, захватывает поперечными планками продукт и выносит его из ванны (рис. 3).

Рис. 3. Моечная машина КУМ-1: 1 – люк; 2 – редуктор; 3 – душевая установка; 4 – ванна; 5 – воздушный компрессор

Вентиляторные мойки (рис. 4) предназначены для мытья ягод, томатов, грибов и других механически непрочных объектов. Принцип работы таких моек состоит в том, что в емкость с водой подведена труба с отверстиями, через которые нагнетается воздух, вызывающий сильную циркуляцию воды (бурление). Загружаемое в ванну сырье хорошо промывается, не подвергаясь повреждениям.

Рис. 4. Вентиляторная моечная машина

Инспекция и сортирование. Для удаления дефектных экземпляров (гнилых, битых, мягких, плесневелых) и посторонних примесей сырье инспектируют. Эту операцию обычно проводят до мойки. Затем его сортируют, чтобы разделить по степени зрелости, цвету, пятнистости, ожогам, и получить однородные партии по этим признакам. Сортирование плодов и ягод по цвету обычно применяют при выработке компотов.

При небольшом масштабе производства плоды и овощи сортируют по качеству на столах, имеющих бортики, препятствующие скатыванию сырья (рис. 5).

Рис. 5. Ленточный инспекционный стол

На крупных перерабатывающих предприятиях инспекцию и сортирование проводят на специальном конвейере – ленточном или роликовом транспортере, имеющем скорость движения ленты 0,08– 0,18 м/с. Сырье, подлежащее сортировке, в один слой движется по ленте транспортера, по обе стороны которого находятся рабочие.

Основные части конвейеров – сварная станина с карманами с обеих сторон, приводная и натяжная станции, сортировочная лента, элеватор с ополаскивающим устройством или без него, перегрузочное устройство (между сортировочной лентой и элеватором), привод, электрооборудование. Над рабочим полотном сортировочной ленты вдоль конвейера крепятся планки, делящие полотно на три зоны, средняя из которых предназначена для отсортированного продукта. При инспекции сырья планки, как правило, снимаются и сырье выгружается в одну емкость.

Калибровка. При многих видах переработки требуются плоды и овощи одинакового размера. Продукты, получаемые из отсортированного по размеру сырья, имеют привлекательный внешний вид (компоты, варенье), более равномерно прогреваются при тепловой обработке (для плодов разного размера применяется различный режим варки). Сортировка по размеру не требуется только при таких видах переработки, при которых сырье подвергается сильному измельчению (пасты, пюре, соки и т. д.).

Сортировку по размеру проводят вручную или механизированным способом. Вручную калибруют только сырье крупных размеров. Механическую калибровку осуществляют преимущественно на барабанных, роликовых и дисковых калибрователях, реже – на шнековых, тросовых, вибрационных калибровочных машинах.

Барабанная сортировочная машина (рис. 6) представляет собой сетчатый вращающийся барабан, разделенный на три части.

Рис. 6. Барабанная сортировочная машина

Каждое отделение барабана обтянуто сеткой с ячейками разного размера. Под барабаном имеются сборники для отсортированного сырья. Барабанные машины применяются для разделения по величине зерен зеленого горошка, плодов вишни, черешни, клубней картофеля.

Принцип действия роликовых калибрователей заключается в том, что сырье из бункера поступает на роликовый конвейер, имеющий три зоны, в каждой из которых сферические канавки на валках образуют определенного размера проемы между соседними валками, соответствующие размерам первой, второй и третьей фракций. Сверхразмерное сырье удаляется из машины. Роликовые калиброватели применяются в основном для калибровки клубней картофеля на четыре фракции (до 30 мм, от 30–50, от 50–70, свыше 70 мм), но могут работать и на другом сырье подобной формы и плотности.

Очистка. Кожица плодов и овощей очень богата клетчаткой, протопектином и кутином, поэтому многие плоды и овощи имеют грубую кожицу, которую необходимо иногда удалять. В зависимости от вида сырья применяют механическую, термическую и химическую очистки. Механическая очистка является наиболее простой и распространенной. Ее можно осуществлять, срезая кожицу вручную или применяя специальные машины. Вручную обычно очищают такие плоды, как груши, а из овощей – спаржу и ревень.

Для механической очистки сырья от кожицы используют следующие машины: МОК-125, МОК-250, МОК-350, МОК-400, МОК-1200, Ш12-КХЛ/3, КНА-600М. Эти машины обеспечивают полную очистку от кожицы клубней картофеля округлой или слегка овальной формы (с последующим удалением глазков вручную) и очистку моркови (рис. 7).

Рис. 7. Очистительная машина МОК-125

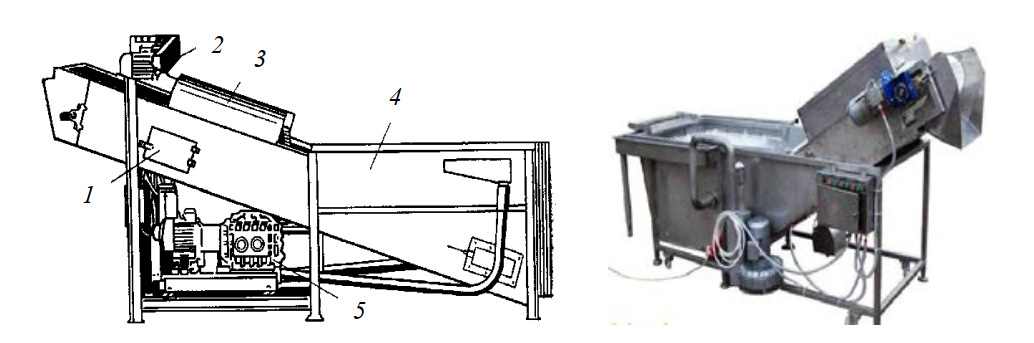

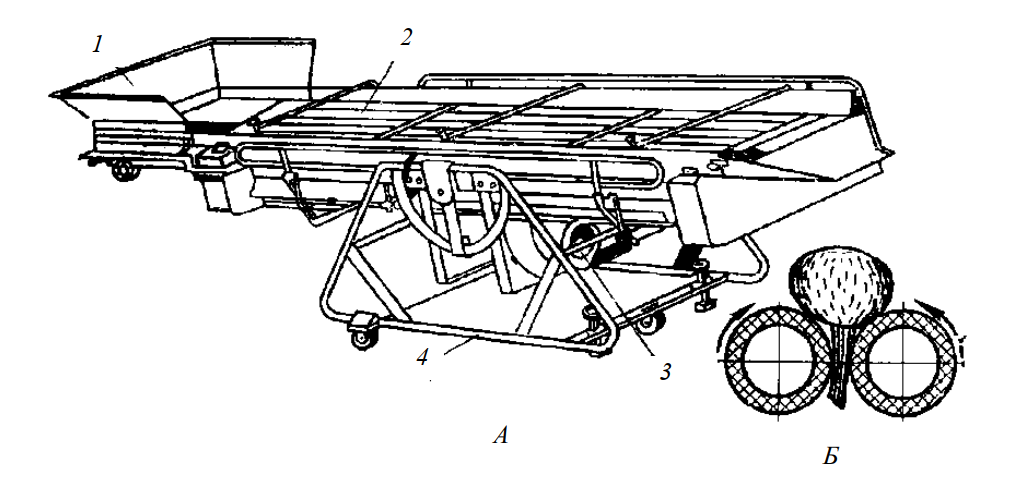

Плодоножки и чашелистики у малины, черной смородины, клюквы, крыжовника и плодов косточковых культур удаляют на машинах М8-КЗП, А9-КЧЭ при помощи валиков, вращающихся навстречу друг другу (рис. 8). Для приготовления отдельных видов консервов из плодов удаляют косточки на косточковыбивальных машинах 1-08-3, АЕ-63, 2F-63 (Польша), С183/а (Венгрия) и др.

Способы очистки, связанные с нагреванием, подразделяются на нагревание паром, нагревание в воде или в растворах, нагревание сухим жаром.

Для очистки плодов томатов применяют способ обработки паром в течение 10–20 с или в воде при температуре 95–98 °С в течение 1–2 мин, после чего плоды быстро охлаждают водой, и томаты легко очищаются от кожицы.

Рис. 8. Машина для удаления плодоножек М8-КЗП: А – общий вид; Б – принцип действия; 1 – загрузочный бункер; 2 – валики; 3 – привод; 4 – тележка

Очистку можно проводить нагреванием овощей (морковь, свекла, картофель) в насыщенном растворе поваренной соли, имеющем температуру кипения около 108 °С. В результате такой обработки, например картофеля, в течение 6 мин тонкий слой клеточек, прилегающий к кожуре, легко удаляется сильной струей воды.

При очистке картофеля и лука применяют метод обработки сухим жаром (обжигом). Для этой цели служит обжигательный аппарат, который представляет собой барабан, нагреваемый мощной газовой горелкой, или электропечь. Температуру в рабочей камере можно довести до 1100 °С. Время обработки картофеля составляет 20–30 с, лука – 3–5 с.

Химическая очистка плодов и овощей основана на том, что протопектин кожицы при нагревании в щелочной среде быстро подвергается расщеплению, связь между клетками нарушается и кожица может быть легко смыта водой. Щелочным способом очищают груши, морковь, картофель. Например, морковь очищают кипячением в 3%-ном растворе щелочи в течение 30 с. Для щелочной очистки разработаны разнообразные режимы, в которых комбинируются концентрации щелочи, температура и продолжительность обработки.

Дробление и резка. Для разрушения тканей сырье измельчают дроблением или резкой.

Дробление – это тонкое измельчение сырья для дальнейшего получения соков, пюреобразных продуктов, крахмала, патоки и т. д. Дробят сырье на дробилках (КДП-4 М, Т1-КОС-7,5 ВРД-5 и т. д.), протирочных машинах (Т1-КПХ, Т1-КП 2У, Т1-КП 2Д и т. д.), картофелетерках (СТМ-25, СТМ-100) и др. (рис. 9).

в

Рис. 9. Дробилки (а, б), протирочная машина для пюре (в)

Резка – измельчение плодов и овощей на части определенной формы и размеров. Для резки овощей применяют корнерезки, рабочей частью которых является диск, вращающийся в горизонтальной или вертикальной плоскости. Если корнерезка предназначена для резки овощей на кружки, то на диске делают прорезь, над которой устанавливают гладкий нож, несколько выступающий над плоскостью диска.

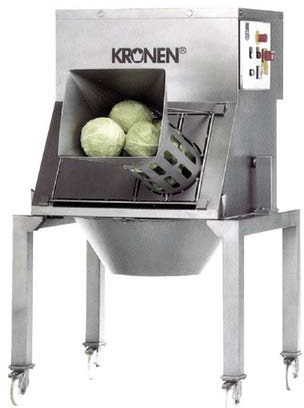

Толщина резки будет определяться зазором между ножом и диском. Если корнерезка предназначена для резки на столбики, то на диске ставят гребенчатые ножи, состоящие из плоского ножа, и устанавливают над ними гребенки. Гребенка состоит из набора поперечных мелких ножей, рассекающих кружочки, полученные при разрезании плоскими ножами. Наиболее распространенными машинами для резки овощей являются: универсальная корнерезка А9-КРВ «Ритм», А9-КР-2В, ЦС-125, А9-КИП. Резка яблок на дольки с одновременным удалением сердцевины осуществляется на машине Р3-КРА. Для измельчения капусты применяются шинковальные машины (рис. 10).

Рис. 10. Шинковальная машина

Бланширование. Применяется тепловая обработка сырья в кипящей воде или паром, при которой инактивируются ферменты. В результате предотвращается потемнение сырья, стабилизируется химический состав, из тканей удаляется воздух. Этим достигается лучшее сохранение легкоокисляемых составных частей продукта и витаминов. При сушке быстрее испаряется вода, а при варке варенья растительная ткань быстрее пропитывается сиропом. Одновременно уменьшается объем обрабатываемого сырья, оно становится эластичнее и не разрывается. При бланшировании погибает значительная часть поверхностной микрофлоры, что способствует предварительной стерилизации продукта.

Основным недостатком бланширования является потеря ценных компонентов химического состава сырья – углеводов, кислот, минеральных солей, витаминов. Особенно много растворимых веществ теряется при бланшировании в воде. Потери растворимых сухих веществ можно уменьшить, применяя бланширование паром. Режим бланширования для каждого вида плодов и овощей различен и устанавливается опытным путем. В большинстве случаев бланширование продолжается от 2 до 5 мин.

Применяемая для бланширования аппаратура разнообразна и зависит от размеров и степени механизации производства. Самым простым способом бланширования является опускание сырья, помещенного в проволочные корзины, в ванну с кипящей водой. На промышленных предприятиях преимущественно используют непрерывно действующие барабанные или ковшовые бланширователи (рис. 11).

Рис. 11. Барабанный и ковшовый бланширователи

В барабан бланширователя, наполовину заполненного кипящей водой, подается подготовленное сырье. При вращении барабана сырье продвигается от загрузочного люка к выгрузному на противоположном торце (барабан имеет некоторый уклон). Кроме того, продвижение сырья достигается за счет того, что с внутренней стороны барабана укреплена спиральная направляющая. Барабанные бланширователи предназначены для термообработки зеленого горошка, нарезанных овощей, фруктов, стручковой фасоли.

В ковшовых бланширователях перфорированные ковши, в которые загружают подготовленное сырье, смонтированы на непрерывной конвейерной цепи, натянутой на барабанах. Один из них ведущий. При его вращении ковши продвигаются через камеру бланширователя, где продукция подвергается действию подаваемого сюда пара или воды. Режим бланширования регулируется изменением скорости продвижения ковшей и температуры воды (пара). В ковшовых бланширователях (БК, А9-КБГ, А9-КБЕ, КБТ-400 и др.) обрабатывают целые или нарезанные плоды и овощи горячей водой или водяным паром.

3. Физические методы переработки плодов и овощей

Тепловая стерилизация. Основана на прекращении биохимических процессов в сырье и на уничтожении болезнетворной микрофлоры воздействием высокой температуры.

Главной задачей тепловой стерилизации является уничтожение микроорганизмов. Но устойчивость микроорганизмов к тепловому воздействию различна. Если для одних губительно нагревание до 90 °С, то для других требуется более высокая температура (100 °С и более). Особенно устойчивы к высокой температуре спорообразующие бактерии, для уничтожения которых необходимо нагревание до 120 °С.

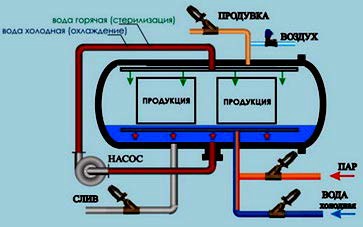

Стерилизующий эффект при нагревании зависит от свойств продукции, в первую очередь от кислотности клеточного сока (рН) и обсемененности микрофлорой. В кислых продуктах гибель микрофлоры достигается при нагревании до 85–90 °С (пастеризация). В кислой среде микроорганизмы погибают быстрее. Поэтому приготовление таких плодово-ягодных консервов возможно в открытых ваннах. Большая часть овощей нуждается в прогревании выше 100 °С в автоклавах (рис. 12) при повышенном давлении (стерилизация).

а

б

Рис. 12. Стерилизация продукции в автоклаве: а – вид снаружи; б – в разрезе

При стерилизации банки с подготовленной продукцией, залитой соответствующей заливкой, устанавливают на деревянную решетку или толстую прокладку из ткани, помещенную на дно ванны. Вода должна доходить до плечиков банок. Банки прикрывают крышками, пригнетая грузом или фиксируя пружинными зажимами. Нагревание осуществляют так, чтобы вода кипела непрерывно, но не слишком бурно. Температуру контролируют водяным термометром, который вставляется внутрь банки с консервами. Отсчет времени пастеризации начинают с того момента, когда температура продукта достигнет 80 °С.

По окончании пастеризации банки быстро вынимают из ванны, ставят на деревянный стол и сразу же герметично укупоривают. После укупорки банки переворачивают вверх дном, при этом крышка дополнительно прогревается и проверяется герметичность укупорки.

Для соков и томатопродуктов применяется особый вид тепловой стерилизации – горячий розлив. Продукт нагревают до кипения, немедленно разливают в стерильную нагретую тару (не менее 3 л) и укупоривают. Методом тепловой стерилизации получают следующие группы консервов: овощные натуральные, овощные закусочные, томатопродукты, плодово-ягодные компоты и пюре, плодово-ягодные соки, маринады, при приготовлении которых сочетается консервирующее действие тепловой стерилизации и пищевого консерванта – уксусной кислоты.

Консервирование сахаром или солью. Основано на создании высокого осмотического давления среды, в результате чего из клеток микроорганизмов выводится влага, протоплазма коагулирует и они погибают.

Концентрация сахара должна быть очень высокой (не ниже 65 %), однако продукт при этом становится приторно-сладким. Поэтому предпочтительнее вносить меньшее количество сахара и пастеризовать варенье. При использовании соли в качестве консерванта для соления зелени пряных растений концентрация ее должна быть 15–20 %.

При консервировании с помощью соли промытые и измельченные листья зелени пересыпают сухой солью (концентрация 15–20 %) при укладке их в стеклянные банки. Кроме овощной зелени можно консервировать с помощью соли и многие другие виды овощей и плодов. Подготовленные овощи (очищенные и измельченные) заливают солевым раствором с концентрацией не ниже 15 %. Такие заготовки используют чаще всего в качестве полуфабрикатов (после вымачивания) для приготовления маринадов.

Быстрое замораживание. Является прогрессивным и перспективным методом консервирования плодов и овощей. В замороженном при температуре –25…–30 °С продукте полностью прекращаются биохимические процессы и развитие микроорганизмов. Быстрое охлаждение до температуры значительно ниже криоскопической приводит к тому, что кристаллизация льда происходит как в межклеточном пространстве, так и внутри клеток. Кристаллы льда очень мелкие, и значительного нарушения оболочек клеток не наблюдается. При оттаивании замороженных фруктов и овощей белки клеток быстро поглощают влагу, и продукт в той или иной мере восстанавливает свою форму.

Продукты высокого качества получаются при замораживании зеленого горошка, перца, фасоли, томатов, моркови, свеклы, картофеля, шпината, грибов, земляники, малины, вишни, слив, смородины, винограда, яблок, груш. Малопригодны для замораживания салат, огурцы, арбузы.

Подготовка сырья состоит из сортировки, мойки, очистки, измельчения и бланширования. Бланшируют овощи (кроме перцев, томатов) и плоды семечковых пород. Не бланшируют ягоды и отдельные виды косточковых (вишня, черешня, слива). Бланширование приводит к инактивации ферментов, в результате чего качество замороженной продукции повышается. Для сохранения цвета и вкуса замороженных плодов при длительном хранении, а также для уменьшения потерь витамина С сырье обрабатывают антиокислителями (0,1–0,2%-ный раствор аскорбиновой, лимонной кислот).

Коробки из плотной бумаги и картона являются наиболее распространенной тарой для замораживания. Применяют замораживание в стеклянной таре (однако это замедляет процесс, так как стекло имеет низкую теплопроводность), а также россыпью (на лентах транспортеров или противнях) с последующей расфасовкой во влагонепроницаемую упаковку.

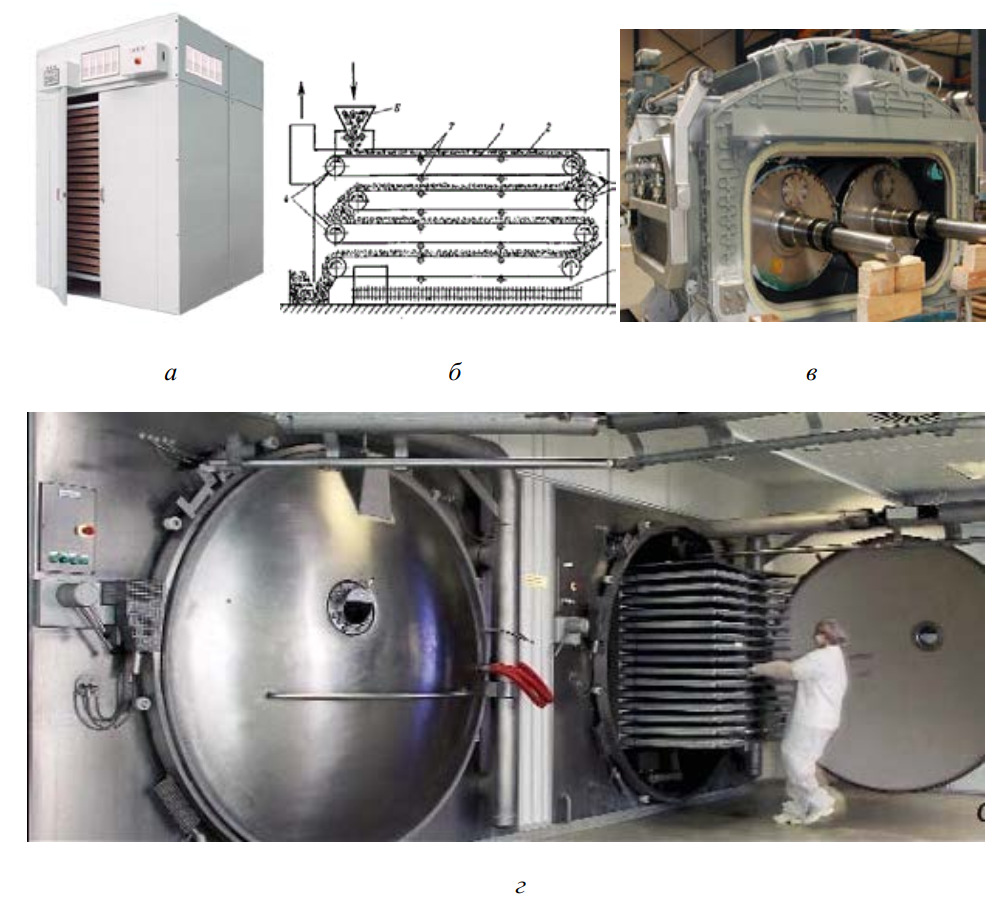

Для замораживания плодоовощной продукции применяют конвейерные, тоннельные, многоплиточные, флюидозационные и другие скороморозильные аппараты (рис. 13). Замороженные продукты хранят при температуре –18 °С и высокой влажности воздуха до 9 мес, в некоторых случаях (плоды и ягоды в сиропе) – до 12 мес.

Рис. 13. Морозильные аппараты: а – конвейерный спиральный; б – многоплиточный; в – флюидизационный

Сушка плодов и овощей. При сушке из плодов и овощей удаляется большая часть содержащейся в них влаги. Концентрация клеточного сока и его осмотическое давление увеличивается во много раз. В результате развитие микроорганизмов становится невозможным. Биохимические процессы также прекращаются, так как ферменты инактивированы. Продукт становится законсервированным, если содержание влаги довести в овощах до уровня 12–14 %, а в плодах – 15–20 %. Однако сушка – это не просто физическое удаление влаги из продукта. В сушеных продуктах изменяется химический состав, происходят потери витаминов, ухудшаются органолептические показатели.

Влага, содержащаяся в плодах и овощах, связана с тканями поразному. В крупных межклетниках она свободная, удерживается слабо и испаряется при сушке со скоростью, близкой к испарению со свободной поверхности. Влага в мелких капиллярах (гигроскопическая) удаляется труднее, так как удерживается за счет адсорбирующей способности продукта. Химически связанная вода входит в состав молекул и при сушке не удаляется.

Скорость сушки зависит не только от температуры и скорости движения теплоносителя, но также от особенностей строения и химического состава плодов и овощей, степени их измельчения, способов предварительной подготовки. При правильной технологии сушки в плодах и овощах хорошо сохраняются основные питательные вещества, а калорийность продукта увеличивается в 9–10 раз.

Для сушки могут быть использованы все виды плодов и овощей, но в основном яблоки, груши, сливы, картофель, капуста, морковь, свекла, лук, зеленый горошек. Производят также сухие порошки из томатного, яблочного и других соков. Значительная доля переработки грибов приходится на сушеный продукт. Сырье должно быть доброкачественным, соответствовать требованиям стандарта. Плоды и овощи с дефектами (подмороженные, вялые, поврежденные вредителями и болезнями, в сильной степени поврежденные механически) отбраковывают.

Подготовка сырья такая же, как и при производстве консервов тепловой стерилизацией. Сортированную и калиброванную продукцию моют. У многих овощей удаляют кожицу, чешуи, несъедобные части. Картофель и корнеплоды очищают. Сухие чешуи лука удаляют обжиганием в печах с высокой температурой, а затем луковицы промывают. У яблок и груш удаляют сердцевину, иногда кожицу.

Большую часть плодов и овощей измельчают: яблоки и груши разрезают на кружочки, пластинки, картофель и другие овощи – на кубики, брусочки и т. д. Чем выше степень измельчения, тем быстрее высушивается продукт, его легче брикетировать, он лучше разваривается при кулинарной обработке. Некоторые плоды и овощи сушат без измельчения (слива, вишня, зеленый горошек). Измельченную продукцию перед сушкой подвергают бланшированию, что значительно сокращает время сушки. Лук, чеснок, пряную зелень не бланшируют. Некоторые виды плодов (яблоки, груши) вместо бланширования обрабатывают сернистым ангидридом (SО2) – сульфитация. Сернистый ангидрид инактивирует ферменты, благодаря чему при сушке плоды не темнеют.

Различают естественную сушку на открытом воздухе и искусственную (тепловую и сублимационную).

Воздушно-солнечная сушка плодов и овощей. Для этого отводят специальные площадки с ровной поверхностью и твердым грунтом. Подносы с подготовленными плодами устанавливают на землю или на стеллажи высотой 30–40 см. На площадках устанавливают навесы (теневая сушка) и камеры для окуривания SО2. Сушку продолжают до содержания влаги 16–18 % (обычно 5–10 дн. в зависимости от условий).

Сначала плоды сушат на прямом солнце, затем в тени. Подносы, составленные в штабеля, меняют местами, т. е. верхний переставляют вниз так, чтобы каждый из них определенное время подвергался действию солнечных лучей, а затем оказывался в тени. Этим добиваются равномерной сушки всей партии. Высушенные плоды подвергаются заводской обработке: дополнительной дезинсекции, очистке, калибровке, сортировке, мойке, досушке.

Искусственная сушка. Для сушки плодов и овощей применяют сушилки разных типов: шкафные, паровые ленточные, вальцовые, распылительные, сублимационные и др. (рис. 14).

Шкафная сушилка представляет собой камеру, в которой продукт размещают на стеллажах, имеющих сетчатые поверхности. Воздух подогревается с помощью калориферов и высушивает продукт.

Паровые ленточные сушилки предназначены для сушки картофеля, моркови, лука и других овощей. В камеру вмонтированы валы таким образом, что при натяжении на них лент они образуют 4 или 5 ленточных транспортеров, расположенных один над другим. Каждая лента обогревается трубчатыми паровыми калориферами, вмонтированными между валами (барабанами).

Подготовленное для сушки сырье подается загрузочным транспортером на верхнюю ленту и равномерно распределяется на ней. Для ускорения сушки под лентами установлены ворошители. С верхней ленты сырье ссыпается на следующую и, пройдя все ленты полностью, высушивается. Свежий воздух, поступающий снизу сушилки, нагревается калориферами, высушивает сырье и удаляется через вытяжную трубу.

Рис. 14. Типы сушилок: а – шкафная; б – ленточная; в – вальцовая; г – сублимационная

Шкафная сушилка представляет камеру, в которой продукт

Вальцовые сушилки предназначены для производства хлопьев из картофельного пюре. Сушилки бывают одно- и двухвальцовые. Двухвальцовая сушилка состоит из двух вальцов-барабанов большого диаметра, обогреваемого изнутри паром. На барабаны подается картофельное пюре, которое тонкой пленкой забирается на их горячую поверхность. Барабаны вращаются в противоположные стороны. За один оборот пюре высыхает до влажности 4–6 % и снимается в виде хлопьев с нижней стороны при помощи ножей.

Распылительные сушилки чаще всего применяют для сушки соков. В этих сушилках диспергированный продукт (в виде аэрозоля) подается в поток горячего воздуха, нагретого до 120–180 °С, и почти мгновенно высушивается. Кратковременность сушки обусловливает получение сушеных порошков высокого качества, которые после восстановления дают соки, близкие по свойствам к исходным. В зависимости от способа подачи сушильного агента распылительные сушилки могут быть прямоточные, в которых продукт и воздух движутся в одну сторону, противоточные, где продукт и воздух движутся в противоположные стороны, и комбинированные.

Сублимационная сушилка. Сублимационная сушка основана на принципе возгонки (сублимации), при которой влага из твердой фазы (льда) переходит в газообразную (пар), минуя жидкую. Сублимационную сушку ведут при температуре ниже 0 °С в вакууме. При этом в продуктах происходят незначительные изменения химического состава, хорошо сохраняются витамины, летучие ароматические вещества, цвет, не происходит усадки и деформации продукта; лишь пространства, занятые водой, освобождаются.

Сублимационную сушку можно разделить на три периода. В первый период в сушилке создается глубокий вакуум. За счет этого из продукта испаряется вода и продукт охлаждается до –5…–15 °С. Удаляется до 20 % влаги. Во второй период в камеру подводится тепло, замороженная влага сублимируется и удаляется из продукта в виде пара. Удаляется до 70 % влаги. Третий период представляет собой тепловую досушку при глубоком вакууме, при которой удаляется до 10 % влаги.

В сушеных плодах и овощах при хранении могут происходить химические превращения, в первую очередь окисление – потемнение, изменение вкуса и аромата, потеря витаминов. Превращения усиливаются при повышенной температуре хранения (15 °С) и почти полностью прекращаются при 0 °С. Сушеные плоды и овощи гигроскопичны, и их следует предохранять от увлажнения. Для этих целей используют герметическую упаковку. Сушеные плоды и овощи при хранении могут повреждаться вредителями, прекратить развитие которых можно тепловой обработкой, окуриванием SO2. Хорошие результаты получаются при дезинсекции сухих продуктов радиоактивным облучением.

4. Микробиологические методы переработки плодов и овощей

Квашение, соление и мочение. Овощи, плоды и ягоды консервируют на основе образования естественного консерванта – молочной кислоты, образующейся в результате сбраживания сахаров молочнокислыми бактериями. Параллельно с молочнокислым брожением в заквашиваемых продуктах происходит и спиртовое. Дрожжи хорошо развиваются в кислой среде и выдерживают большую концентрацию соли.

При микробиологическом методе консервирования создаются анаэробные условия в продукте, что препятствует развитию в нем большей части вредной микрофлоры. Этого достигают содержанием продукта в собственном соку или растворах соли, сахара, которые создают повышенное осмотическое давление.

Группу квашеных продуктов, в которые вводят значительное количество соли, называют солено-квашеными (капуста, огурцы). В заквашиваемых продуктах развиваются различные группы микроорганизмов, влияющих на ход ферментации (брожения).

На подготовительной стадии бурно развиваются аэробные микроорганизмы (дрожжи, палочковидные бактерии и др.), что вызывает обильное пенообразование. Продолжительность стадии 1–3 сут. Аэробные микроорганизмы поглощают кислород и создают условия для развития анаэробов.

Основная стадия начинается развитием молочнокислых кокковидных бактерий, которые становятся основными к концу 2–3 сут. К концу этой стадии общая кислотность продукта повышается до 0,7–1,0 % (в пересчете на молочную кислоту) и развитие гнилостных бактерий становится невозможным. Кроме молочной образуется также уксусная кислота, этиловый спирт, эфиры, диоксид углерода, маннит, присутствие которого придает продукту горьковатый привкус.

Через 4–6 сут ферментации кокковую форму сменяют молочнокислые палочковидные бактерии. Они обеспечивают основной процесс ферментации, так как при сбраживании углеводов образуют только молочную кислоту. Наиболее благоприятная температура для их развития составляет 18–21 °С. Содержание молочной кислоты в этот период достигает 1,5–2 %. Lactobacillus plantarum усваивает маннит, что устраняет горький привкус продукта. Завершается основная стадия примерно через 3 нед, когда представителей Lactobacillus plantarum начинает угнетать накопившаяся молочная кислота. В данный период наблюдается активная жизнедеятельность дрожжей, накапливающих до 1 % спирта, который, соединяясь с кислотами, дает эфиры.

Конечная стадия ферментации начинается после накопления 1,5–2 % молочной кислоты. Среди микроорганизмов преобладают молочнокислые палочковидные бактерии, слабо чувствительные к кислотности. Концентрация молочной кислоты достигает 2,0–2,5 %. Наряду с молочной кислотой в продукте содержатся 0,25 % этилового спирта, маннит, декстран и другие продукты. Брожение заканчивается, когда все углеводы использованы. Однако ферментацию не ведут до конечной стадии, так как лучшие вкусовые качества квашеной капусты отмечаются при содержании молочной кислоты 0,7–1,3 %, что соответствует требованиям стандарта для 1-го сорта.

Развитие нежелательных микроорганизмов стремятся задержать быстрым проведением брожения при более высоких температурах (18– 22 °С). Температура выше 22 °С также нежелательна, так как при этом развиваются маслянокислые бактерии, продуцирующие масляную кислоту, портящую продукт.

На практике применяют чистые культуры молочнокислых бактерий (закваски), которые готовят в специальных лабораториях. Она содержит не менее 100 млн. бактерий в 1 см3. Срок ее хранения составляет не более 2,5 мес. Перед употреблением закваску можно разбавить двадцатикратным количеством кипяченой и охлажденной воды (0,5 л закваски на 10 л воды). Полученной бактериальной взвеси достаточно, чтобы заквасить 5 т капусты.

Таким образом, при квашении, солении и мочении плодоовощной продукции основным принципом консервирования является ацидоценоанабиоз, когда консервантом является молочная кислота, вырабатываемая в процессе жизнедеятельности молочнокислыми бактериями. Осмоанабиоз – вспомогательный принцип, который обеспечивает благоприятную среду для действия молочнокислых бактерий и достигается путем введения в продукт соли. Термоанабиоз – принцип, позволяющий сохранить продукцию длительное время без снижения качества.

Плодово-ягодное виноделие. Плодово-ягодным вином называется продукт, приготовленный путем спиртового брожения сока или мезги свежих плодов и ягод с добавлением сахара, а также спирта (кроме вин, содержащих избыток углекислого газа, столовых и некрепленых). Столовые некрепленые вина и вина, насыщенные углекислым газом, отличаются от других плодово-ягодных вин тем, что требуемую крепость в них получают за счет брожения (естественного наброда).

Остальные вина (крепленые, медовые, ароматизированные) приготавливают как из свежих, так и из сброженно-спиртованных соков.

Все плодово-ягодные вина подразделяются на сортовые (из одного или нескольких сортов одного вида плодов и ягод) и купажные (из смеси соков различных видов плодов и ягод). Вина также подразделяют на тихие, не содержащие избытка углекислого газа, игристые и шипучие (газированные), насыщенные углекислым газом. Тихие вина, в свою очередь, подразделяют на ординарные (без выдержки) и марочные. По технологии приготовления и составу выделяют также плодовоягодные вина столовые (сухие, полусухие и полусладкие), некрепленые (сладкие и ликерные), крепленые (крепкие, сладкие и ликерные), медовые (сладкие и ликерные), ароматизированные (крепкие, сладкие, ликерные).

Технологическая схема производства столовых вин включает следующие этапы.

Получение осветленного сока. После купажирования осветленный сок подвергается сбраживанию. Для увеличения отделения сока наибольшее распространение получило применение пектолитических ферментов. Обработка такими препаратами мезги яблок, груш и особенно слив обусловливает значительное увеличение выхода сока благодаря тому, что разрушаются пектиновые комплексы. В твердом виде ферментный препарат вносят в количестве 0,3–0,1 % от массы плодов. Срок ферментации при обычной температуре составляет 17–18 ч.

Приготовление сусла. Для снижения кислотности применяют разбавление соков водой или купажирование с малокислыми соками до кислотности 0,7–0,9 % (по яблочной кислоте). Дальнейшее исправление плодово-ягодных соков, особенно после их разведения водой, заключается в добавлении сахара, так как содержание его часто оказывается недостаточным для получения вина нужной спиртуозности и сахаристости. При расчете количества добавляемого сахара исходят из того, что при сбраживании 1 г сахарозы получается около 0,6° спирта (объемных, т. е. 1 мл спирта на 100 мл вина). Для получения 1 % спирта в каждом литре сока должно содержаться 17 г сахара. Сначала определяют сахаристость исходного сока. Общее количество сахара, содержавшееся в соке и добавляемое, должно быть достаточным для получения крепости вина 14–16 %. Сахар рекомендуется добавлять в несколько приемов по мере его сбраживания.

Брожение. При спиртовом брожении сахар сусла сбраживается дрожжами, в результате чего образуется спирт, углекислота и некоторые побочные продукты брожения.

При сбраживании сусла главнейшая роль принадлежит эллиптическим дрожжам (настоящие винные дрожжи). Непременным условием является применение при брожении чистых культур дрожжей. Предварительно готовят разводку дрожжей, которую вносят в чаны с суслом в количестве 2–3 %. В колбу или бутыль наливают стерилизованный сок на 1/3 объема, затем добавляют сахар до 20%-ной концентрации и хлористый или фосфорнокислый двузамещенный аммоний в количестве до 5 г на 1 дал. В охлажденный сок вносят чистую культуру дрожжей. При температуре 20–25 °С сок быстро начинает бродить, после чего его переливают в бочонок со стерильным соком. Сбраживание осуществляют в закрытых емкостях (рис. 15), которые заполняют на 2/3–3/4 объема, при температуре сусла 20 °С. Емкости закрывают бродильными шпунтами, которые не задерживают выхода наружу углекислого газа, но препятствуют попаданию в чан или бочку наружного воздуха. Конструкции бродильных шпунтов разные, но наибольшее распространение получили гидравлические затворы.

Рис. 15. Бродильные емкости

Если брожение проводят в открытых емкостях, то в конце главного (бурного) брожения поверхность бродящего сусла заливают парафином, который препятствует доступу воздуха к вину и этим задерживает развитие пленчатых дрожжей и уксуснокислых бактерий. При накоплении в сусле 11–11,5 % об. спирта и наличии около 1–1,5 % несброженного сахара, когда заканчивается бурное брожение, вносят вторую порцию сахара, и сбраживание продолжается. Главное (бурное) брожение длится 30–50 дн., тихое брожение, при котором дображивается сахар, – 30–70 дн. Общая продолжительность сбраживания сусла – до 120 дн. Брожение считается законченным, если в сусле осталось около 0,5 г на 100 мл несброженного сахара. При 2 г сахара на 100 мл и прекращении брожения проводят открытую переливку или продувают сусло воздухом для омоложения дрожжей. После окончания брожения, когда в сусле накапливается 14–17 % об. спирта, виноматериал осветляют отстаиванием и осторожно сливают с осадка, т. е. проводят первую переливку.

Обработка вина. На данном этапе проводятся такие технологические приемы, как переливка, оклейка и фильтрование.

Вторую переливку проводят через 10–15 дн. после первой. Вино после окончания дображивания самоосветляется. В осадок выпадают оставшиеся в нем дрожжи, белковые, красящие и другие вещества. Если в этот период вино не осветлилось, необходимо принимать меры к его быстрейшему осветлению, применяя оклейку и фильтрование.

Для осветления плодово-ягодных вин широко применяют бентониты (бентонитовые глины). Они имеют большую сорбционную способность. Если бентонит не обеспечил требуемой прозрачности, обработку ведут бентонитом в сочетании с желатином. В некоторых случаях совместное применение бентонита с желатином не обеспечивает достаточной прозрачности вина. Тогда проводят оклейку бентонитом в сочетании с полиакриламидом (ПАА). Полиакриламид является полиэлектролитом и способствует интенсивной коагуляции веществ. Без бентонита полиакриламид применять нельзя.

В получении прозрачного и стабильного вина большое значениеимеет фильтрация. При этом процессе происходит быстрое физическое отделение мути от вина в процессе его прохождения через мелкопористые перегородки. Вместе с мутью, т. е. с осадком, удаляется и значительная часть микроорганизмов. Фильтрация через обеспложивающие пластины дает возможность полностью удалить микрофлору.

Для очистки плодово-ягодных вин чаще всего используют фильтры марки ЦМФ, пластинчатые фильтр-прессы типа «Прогресс», тарельчатые фильтры, а также горизонтальную центрифугу ОГШ-321-Н-5.

Спиртование. Плодово-ягодные вина – напитки с небольшим содержанием спирта естественного наброда, которые являются биологически нестойкими при хранении. Прочным, не способным к повторному забраживанию, является вино, содержащее 80 консервирующих

единиц. За одну консервирующую единицу принимается содержание 1 г сахара в 100 мл вина; 1 % об. спирта приравнивается к 4,5 консервирующей единицы. Поэтому для стабилизации столовые вина пастеризуют или добавляют к нему антисептики (сорбиновую кислоту, сернистый ангидрид). К крепленым винам добавляют спирт.

Требуемое количество спирта постепенно вливают в вино и перемешивают около 2 ч. После этого ставят вино на отдых, а затем переливают и фильтруют. Следует иметь в виду, что спирта необходимо добавлять на 0,3 % больше установленной нормы с учетом снижения спиртуозности при технологической обработке вина.

Купажирование. Виноматериал доводят до требуемых кондиций по сахаристости. Для сортовых вин подсахаривают виноматериал одной культуры (возможно добавление не более 20 % виноматериалов других наименований). Для производства купажных вин смешивают виноматериалы двух или нескольких наименований, купаж подсахаривают до требуемых кондиций по сладости вина.

Выдержка. После подсахаривания купажа вино выдерживают в течение определенного периода согласно технологическим инструкциям. Например, при производстве натуральных вин этот период должен составлять 210 дн. В период выдержки необходимо через каждые дватри месяца прозрачный виноматериал сливать с осадка.

Розлив в бутылки. После выдержки вино осторожно сливают с осадка, фильтруют и проводят лабораторный анализ. Если вино по заключению лаборатории отвечает кондициям, то его направляют на розлив.

Вино разливают в чистые стеклянные бутылки и закупоривают корковыми пробками. Для розлива и укупорки применяют машины различных конструкций. На закупорочные бутылки наклеивают этикетки.

Бутылки с вином следует хранить в лежачем положении на полках в подвалах. Лучшей температурой для хранения столовых вин является 8–10 °С, а для крепких – 10–15 °С.

5. Химические методы переработки плодов и овощей

Химическое консервирование наиболее часто используют, вопервых, для продления периода переработки продукции и, во-вторых, для хранения пюреобразных консервов и соков, расфасованных в тару, не выдерживающую обработку высокими температурами (стерилизацию). При переработке плодов и овощей в местах производства химическому консервированию подвергают продукцию после первичной обработки – плодоовощные пюре, соки, которые в дальнейшем можно использовать для последующей переработки на месте или реализовывать в виде полуфабрикатов на консервные заводы. Действие химических консервантов основано на их способности проникать в микробную клетку и инактивировать ферментную систему и белки микроорганизмов, тем самым прекращая их жизнедеятельность.

К веществам, применяемым в пищевой промышленности в качестве антисептиков (соединений, полученных химическим путем и обладающих антимикробными свойствами), предъявляют строгие требования: антисептики должны подавлять жизнедеятельность микроорганизмов при небольших концентрациях (сотые, десятые доли процента); оказывать губительное действие на микроорганизмы и не оказывать токсичного воздействия на организм человека; не образовывать токсичные соединения при разложении в организме человека и при взаимодействии с материалом технологических емкостей, в которых смешивают продукт и антисептик, а также с материалом консервной тары; не оказывать ощутимого влияния на органолептические показатели продукта; легко удаляться при необходимости из продукта. Перед разрешением использования консервантов в промышленности разрабатывают и стандартизируют доступные методы контроля их содержания в продуктах.

В разных странах существуют различные законодательства, регламентирующие применение консервантов при производстве плодоовощных консервов. Основная тенденция направлена к ограничению их применения, особенно в продукции, которая не подлежит дальнейшей переработке. Основными антисептиками, имеющими мировое признание, являются муравьиная, сорбиновая, бензойная кислоты и диоксид серы. Спорно мнение о возможности применения диэтилового эфира пироугольной кислоты, так как последними токсикологическими исследованиями установлена возможность его канцерогенного воздействия. Поэтому некоторые страны, такие как США и Германия, отказались от его использования.

В пищевой промышленности в качестве антисептиков применяют борную кислоту и ее натриевую соль, а также уротропин. Однако для консервирования плодоовощной продукции их не используют, так как для этого требуются большие дозы, вызывающие негативное влияние на организм человека. Данные антисептики в небольших дозах используют только для консервирования зернистой икры.

Антибиотики (вещества, полученные в результате культивирования микроорганизмов) обладают в сотни раз более высокой антимикробной активностью и оказывают консервирующее действие в концентрациях, измеряемых в тысячных долях процентов, но их применение для консервирования пищевых продуктов очень ограничено, так как они отрицательно влияют на организм человека (убивают естественную микрофлору кишечника, могут вызывать аллергические реакции организма и др.), а также в связи с тем, что антибиотиками лечат многие заболевания и их употребление вызывает появление устойчивых форм болезнетворных микроорганизмов. Для консервирования сырья животного происхождения (мяса, рыбы и битой птицы), которое в дальнейшем подвергают температурной обработке, в нашей стране разрешено применение только двух антибиотиков, предназначенных для лечебных целей, – нистатина и биомицина.

Для консервирования пищевых продуктов целесообразно применение специальных антибиотиков, которые не применяют в медицине. Например, антибиотик низин, вырабатываемый некоторыми молочнокислыми стрептококками, наиболее эффективен в кислых субстратах. Низин используют при производстве отдельных видов консервов для снижения термоустойчивости бактериальных спор в стерилизуемых продуктах, а также при изготовлении сгущенного молока и плавленых сыров.

Из антибиотиков растительного происхождения (фитонцидов) наиболее приемлемы для консервирования эфирное масло семян горчицы, аллиловое масло (изородановый эфир аллилового спирта). Добавление данного фитонцида в концентрации 0,002 % при производстве маринадов в герметичной таре помогает сохранить продукцию в течение года даже без пастеризации.

Однако не существует химических веществ, которые бы полностью удовлетворяли всем требованиям, предъявляемым к консервантам. В нашей стране наиболее широко применяют: диоксид серы, сорбиновую и бензойную кислоты или их натриевые соли. При консервировании некоторых видов продукции разрешено использование антибиотика низина.

Сульфитация свежих и переработанных плодов и овощей сернистым ангидридом. Сульфитацию целых плодов, ягод, пюреобразных полуфабрикатов, соков и других продуктов наиболее часто применяют на предприятиях небольшой мощности, расположенных в сельской местности. Наиболее восприимчивы к диоксиду серы плесневые грибы и бактерии, включая уксусно- и молочнокислые, а дрожжи менее чувствительны. Дрожжи рода Saccharomyces более чувствительны, чем пленчатые аэробные представители рода Pichia Hansenula.

Ингибирующее действие сернистого ангидрида на микроорганизмы объясняют его реакцией с альдо- и кетогруппами моносахаров, что лишает микроорганизмы возможности использования этих соединений в метаболизме, а также восстановлением SH-групп, содержащихся в протеинах клеточных ферментов.

Эффект асептического действия во многом зависит от рН среды. При рН > 4 диоксид серы переходит в связанное состояние, например, в серную кислоту. Диоксид серы в слабокислых растворах быстрее связывается глюкозой и другими химическими компонентами плодовоягодного сырья и сильнее инактивируется, чем в кислых. Добавление аскорбиновой кислоты (особенно в соки) позволяет уменьшить дозировку сернистого ангидрида. Кроме того, диоксид серы ингибирует некоторые ферменты в растительном сырье и тем самым предупреждает побурение при хранении.

Сульфитацию пюре и соков обычно на предприятиях с небольшой производительностью осуществляют жидким диоксидом, полученным из газообразного. С этой целью предварительно готовят рабочий раствор 5–6%-ной концентрации. Количество, необходимое для растворения газа, рассчитывают заранее и контролируют, взвешивая баллон с двуокисью серы в момент подачи газа в раствор. При этом важно медленно растворять двуокись серы, так как при быстрой подаче газа в раствор он не успевает растворяться и его излишек в виде пузырьков поднимается через слой воды и выходит наружу в помещение. Скорость растворения газа зависит от температуры раствора. Чем она ниже, тем лучше проходит растворение. Готовить рабочий водный раствор сернистого ангидрида рекомендуют при температуре 15–20 °С. В этом случае растворимость диоксида серы составляет 5–7 %.

Фактическую концентрацию сернистого ангидрида в воде контролируют по плотности раствора. Так, при концентрации сернистого ангидрида 5 % плотность раствора составляет 1,0275, а при концентрации 6 % – 1,0328. Рабочий раствор готовят в день сульфитации продукции, так как газ обладает сильной летучестью.

Технологические инструкции предусматривают допустимые нормы внесения сернистого ангидрида (в зависимости от вида сырья), обеспечивающие его сохранность. Для пюре из яблок, слив и алычи допускается содержание ангидрида 0,1–0,18 % к массе продукта, для земляники, малины и других ягод – 0,1–0,15, для вишни и смородины (целые плоды) – 0,2 и для целых плодов сливы – 0,15 %. Объем рабочего раствора, вносимого в пюре, определяют по вычисленному количеству сернистого ангидрида в граммах, которое необходимо внести в соответствии с технологической инструкцией в пюре определенной массы, и пересчитывают с учетом содержания сернистого ангидрида в готовом рабочем растворе.

Фруктовые полуфабрикаты часто сульфитируют в крупных стационарных бассейнах, цистернах вместимостью 10, 25, 50 т и более. При этом готовое горячее пюре охлаждают в вакуум-аппарате до температуры 30–40 °С. Охлажденное пюре подают в смесительсульфитатор определенной вместимости, заполняя его на 20–25 %, после чего в смеситель поступает сернистый ангидрид из баллона, установленного на весах. Включают мешалку для равномерного распределения сернистого ангидрида в продукте. Рассчитывают массу сернистого ангидрида на 1 т пюре, (кг): для яблочного и сливового – 1–1,8, для ягодного – 1–1,5, для персикового, абрикосового и др. – 1,2–2. Сульфитированный продукт немедленно разливают в деревянные бочки вместимостью до 200 л, в деревянные чаны или железобетонные бассейны вместимостью до 20–25 т.

Хранить сульфитированные плоды, ягоды, плодово-ягодное пюре и соки в бочках лучше всего в хорошо закрываемых помещениях при температуре 0–25 °С. Допустимо хранение бочек, уложенных в два-три ряда по высоте под навесом. В жаркие дни бочки укрывают соломенными матами, которые поливают холодной водой. Сульфитированные продукты токсичны, и в пищу их не используют. Большое достоинство консервирования диоксидом серы – возможность проведения десульфитации продукции в процессе ее последующей доработки. При нагревании сульфитированного продукта диоксид серы практически полностью улетучивается.

Десульфитацию проводят в двутельных котлах или деревянных чанax, в которые по барботеру подают пар и тем самым нагревают продукт. В процессе десульфитации восстанавливается первоначальная окраска сырья. В готовой продукции обязательно определяют остаточное содержание сернистого ангидрида. Сульфитированные полуфабрикаты не используют в детском, диетическом питании, производстве напитков.

При консервировании с помощью сернистого ангидрида необходимо соблюдать правила техники безопасности. Сернистый газ ядовит. Он раздражающе действует на органы дыхания, слизистые оболочки человека, вызывает удушье. Газообразная двуокись серы значительно (в 2,25 раза) тяжелее воздуха, поэтому она концентрируется в нижней части помещения. При работе с сернистым ангидридом обязательно использование противогаза.

При производстве сульфитированных продуктов нельзя использовать оборудование, тару и инвентарь из железа (стали). Все детали аппаратов и машин, соприкасающиеся с сернистым ангидридом, должны быть изготовлены из некорродирующих материалов: латуни, алюминия, полимеров, дерева, стекла или эмалированных металлов.

Консервирование бензойной кислотой. Бензойная кислота – белое кристаллическое соединение, трудно растворимое в воде, поэтому для консервирования применяют бензойнокислый натрий (бензоат натрия) С6H5COONa, который хорошо растворяется в воде, не имеет ни запаха, ни вкуса и оказывает консервирующее действие в концентрации 0,1 %, что разрешено органами здравоохранения в консервной промышленности. Он удовлетворяет почти всем требованиям, предъявляемым к антисептикам, за исключением легкого привкуса, специфического для бензоата, удалить который невозможно.

Бензоат натрия оказывает сильное антисептическое действие на дрожжи и плесени и слабо тормозит развитие уксусно-, молочнокислых и некоторых других бактерий. Консервирующее действие проявляется только в продуктах с кислотностью не менее 0,4 %. Естественная кислотность всех плодов и ягод выше (исключение составляют груши и некоторые летние сорта яблок). Для консервирования готовят 5%-ный раствор бензоата в горячей воде или соке. Затем, перекачав рабочий раствор в мерник, дозируют раствор в смеситель, куда подают приготовленное горячее пюре или сок, и тщательно перемешивают.

На каждую тонну пюре добавляют 20 л раствора. Содержание бензоата в пюре не должно превышать 0,1 %. В процессе хранения постоянно проверяют содержание консерванта. При снижении концентрации ниже 0,1 % пюре дополнительно консервируют или направляют на переработку. Оптимальная температура для хранения пюре от –1 до +10 °С. При консервировании соков с применением бензоата натрия его содержание нормируют в зависимости от вида сырья: для клубничного, малинового, черносмородинового – не более 0,1 %, для всех остальных соков – не более 0,12 %. Консервированный сок перекачивают в отстойник и выдерживают 15–20 сут, затем декантируют и фасуют в бочки вместимостью не менее 300 л или другие емкости (емкости не доливают на 5 % их вместимости).

Консервирование сорбиновой кислотой. В последние годы в консервном производстве начали широко использовать сорбиновую кислоту СН3(СН)4СООН или ее соли, которые считают безвредными для человека, в связи с чем она занимает особое место среди разрешенных консервантов. Сорбиновая кислота, подобно естественным жирным кислотам, при участии лимонной кислоты разлагается в организме на углекислый газ и воду; она не сообщает продуктам посторонний привкус и запах, обладает консервирующим эффектом в небольших концентрациях – (0,05–0,1 %). Сорбиновая кислота – белое кристаллическое вещество с характерным запахом, которое при длительном хранении на солнечном свету приобретает желтый оттенок. Поэтому ее рекомендуют хранить в защищенном от света месте в герметичной упаковке.

Сорбиновая кислота и ее соли подавляют развитие дрожжей, плесеней и многих бактерий, за исключением молочно- и уксуснокислых, на которые они практически не оказывают воздействия. Антисептическое действие в большей степени проявляется в кислой среде. Сорбиновую кислоту и ее соли как консервант применяют при производстве соков плодовых и ягодных натуральных, с сахаром, с мякотью, концентрированных, осветленных и неосветленных, компотов, плодовоягодных экстрактов, джемов, варенья, плодов и ягод дробленых и протертых с сахаром, фруктовых соусов, повидла, томатной пасты, томатных соусов, квашеной капусты, соленых огурцов и томатов, полуфабрикатов пюре.

Применение сорбиновой кислоты позволяет значительно снизить температуру и время нагрева продукции, использовать для фасовки тару, не выдерживающую обработку высокими температурами (тетрапаки, ламистерная упаковка) при горячем розливе. При длительном нагревании сорбиновая кислота может частично улетучиваться, поэтому ее добавляют в конце варки перед фасовкой. При консервировании сырья с низкой кислотностью в продукт можно добавлять лимонную или яблочную кислоту.

В процессе производства сначала готовят 10%-ный раствор сорбиновой кислоты или сорбатов в горячем соке или сиропе (при 85 °С), который затем дозируют в основную массу продукта. Температура при фасовке должна быть для соков всех видов, соусов, джемов, варенья, повидла 80–85 °С, экстрактов и концентрированных соков – 55 °С.

Хранят консервированную продукцию при температуре 0–25 °С: томат-пюре – не более 1 года, соленые и квашеные овощи – 2 мес, фруктовые полуфабрикаты – 6 мес.

По качеству сульфитированные плоды и ягоды в соответствии с отраслевым стандартом подразделяют на 1-й и 2-й сорта. При оценке качества учитывают однородность по размеру и форме, прозрачность раствора, массовую долю сухих веществ в зависимости от вида сырья, количество целых плодов, наличие косточек и др.

Качество пюре, консервированных химическими консервантами, устанавливают в соответствии с отраслевыми стандартами, в которых нормируются массовая доля сухих веществ с учетом вида сырья и остаточное содержание консервантов.

Качество соков, консервированных с применением антисептиков, также нормируется отраслевыми стандартами. В соках в зависимости от вида используемого сырья нормируются массовая доля сухих веществ, общая кислотность (в пересчете на яблочную), количество осадка и содержание консервантов.

Остаточное содержание консервантов в сырье и готовой продукции относится к обязательным показателям при проведении сертификации. Для сушеных фруктов и овощей нормативное содержание диоксида серы зависит от вида продукции и составляет 150–1000 мг/кг. Для повидла и джемов содержание диоксида серы не должно превышать 20 мг/кг, сорбиновой кислоты – 500 мг/кг; для плодово-ягодных пюре, пульпы (полуфабрикаты) двуокиси серы – до 1000–3000 мг/кг, бензойной кислоты – не более 1000 мг/кг, томат-продуктов из сульфитированной массы (сухих веществ 30 %) двуокиси серы – не более 380 мг/кг. В продукции, консервированной низином (картофель, зеленый горошек, томаты, цветная капуста и др.), массовая доля низина в заливке не должна превышать 100 мг/кг.