Содержание страницы

1. Назначение и классификация систем и механизмов

Системы и механизмы, предназначенные для обеспечения требуемых уклона, глубины и прямолинейности дрен или каналов независимо от рельефа пути машины, можно классифицировать следующим образом.

По способу задания уклона системы бывают копирными, бескопирными и комбинированными.

Копирные системы поддерживают уклон, реагируя на отклонение рабочего органа от копирной (базовой) прямой. В качестве базовой прямой используются копирный трос, луч лазерного излучателя, модулированный луч светового излучателя, оптическая ось наблюдательного прибора, воображаемая прямая, проходящая через центры визирок.

Бескопирные системы поддерживают уклон, перемещая рабочий орган по заданной программе в зависимости от времени или пройденного пути или используя реакцию грунта на рабочий орган, а также датчики уклона, реагирующие на наклон машины или специального базового элемента. Последние также называют самоориентирующимися.

Комбинированные системы включают в себя элементы бескопирных и копирных систем, например, копирный трос и датчик уклона.

При использовании на машине одновременно нескольких систем общую систему в целом называют многокомпонентной.

По способу управления системы делятся на автоматические, с ручным и смешанным управлением.

По расположению оператора по отношению к машине системы с ручным управлением делятся на системы с непосредственным и дистанционным управлением.

2. Копирные системы

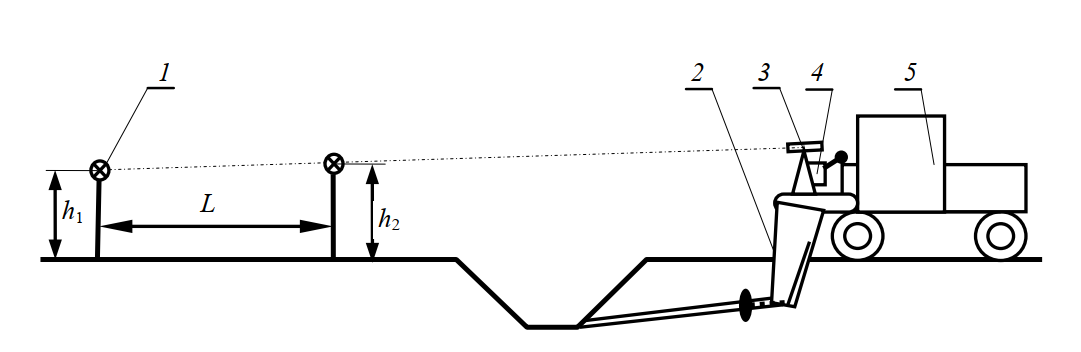

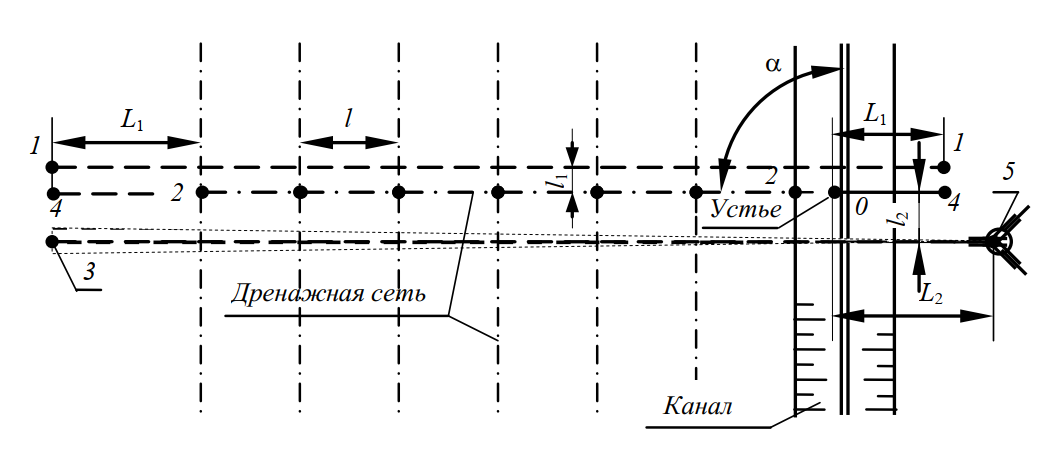

Наиболее простой копирной системой является система с использованием визирок и непосредственным ручным управлением рабочим органом. Схематически она изображена на рис. 1. Условно в качестве дренажной машины здесь принята кротодренажная.

Рис. 1. Схема копирной системы с использованием визирок: 1 – визирка; 2 – рабочий орган дренажной машины; 3 – наблюдательное приспособление; 4 – пульт управления; 5 – дренажная машина

Для задания копирной линии сзади по ходу дренажной машины 5 устанавливаются две визирки 1 по оси будущей дрены. Исходная глубина дрены определяется высотой установки визирок. Чем большая требуется начальная глубина дрены, тем меньшей будет высота установки визирок. Требуемый уклон дрены i в таком случае определяется по формуле

i = (h2 – h1) / L, (1)

где h2 и h1 – высоты ближней к машине и дальней визирок; L – расстояние между визирками.

При прокладке дрены дренажная машина 5 устанавливается в ее начале и ориентируется вдоль оси будущей дрены. Рабочий орган 2 опускается на требуемую глубину, о чем судят по совпадению центров визирок и оси наблюдательного приспособления 3, устанавливаемого на раме рабочего органа. При движении машины оператор посредством пульта управления 4 обеспечивает совпадение центров визирок и наблюдательного прибора, тем самым выдерживая требуемые глубину и уклон дрены. Используя систему управления поворотами машины и следя за положением визирок, оператор задает и нужное направление дрены.

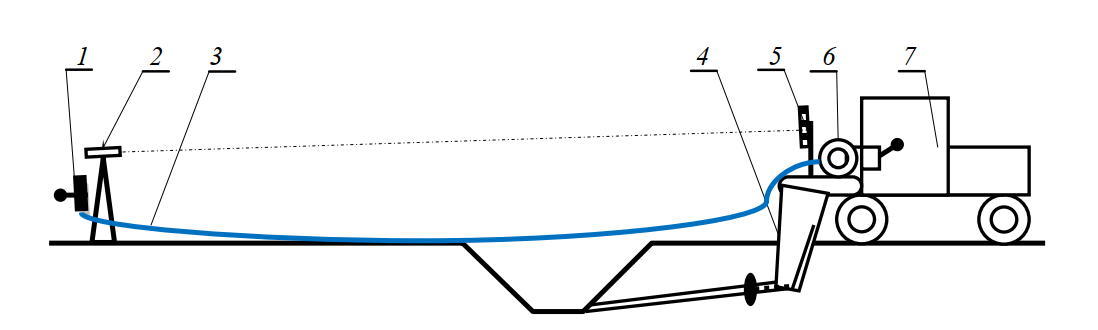

При использовании в качестве базовой линии оптической оси наблюдательного прибора применяется дистанционный ручной способ управления. Схема работы приведена на рис. 2.

В этом случае наблюдательный прибор 2 устанавливается сзади по ходу дреноукладчика 7. Уклон оптической оси прибора и его высота назначаются в соответствии с параметрами дрены. Дренажная машина устанавливается в ее начале и ориентируется вдоль оси будущей дрены. Рабочий орган 4 заглубляется до попадания в перекрестие зрительного поля прибора нужного деления линейки 5, установленной на раме рабочего органа. Команды на перемещение рабочего органа дает оператор, находящийся у наблюдательного прибора. Для передачи сигнала он имеет пульт 1, электрическим проводом 3 соединенный с катушкой 6 для наматывания провода. Провод присоединен к подвижному контакту катушки для передачи управляющего сигнала в электрогидросистему дренажной машины.

Рис. 2. Схема копирной системы с использованием оптической оси наблюдательного прибора: 1 – пульт управления; 2 – наблюдательный прибор; 3 – электрический провод; 4 – рабочий орган дренажной машины; 5 – линейка; 6 – катушка; 7 – дренажная машина

Существуют подобные системы с беспроводной передачей сигнала от оператора, т. е. радиоуправляемые системы.

Направление дрены при данной схеме обеспечивается передвижением машины по предварительно размеченной вешками линии.

Использование описанных систем требует постоянного наблюдения за положением рабочего органа, что достаточно утомительно. Кроме того, для управления системой необходим дополнительный работник.

К числу широко используемых систем относятся системы, использующие в качестве базовой прямой копирный трос.

При использовании копирного троса предварительно производится подготовка трассы и его установка.

Перед работой экскаватора необходимо на трассе траншеи предварительно провести следующие работы:

- освободить трассу от густых камышовых зарослей, кустарников и мелколесья;

- выкорчевать и удалить пни, валуны и прочие крупные предметы; при необходимости спланировать бульдозером трассу; обозначить вешками ось траншеи;

- на расстоянии 1550 мм справа от оси траншеи на всем ее протяжении разбить пикеты через 10…20 м;

- произвести нивелирование трассы по установленным пикетам. Записать на пикетах расстояние от дна будущей траншеи до поверхности пикета;

- установить у каждого пикета штатив для копирного троса; натянуть на штативах и закрепить копирный трос.

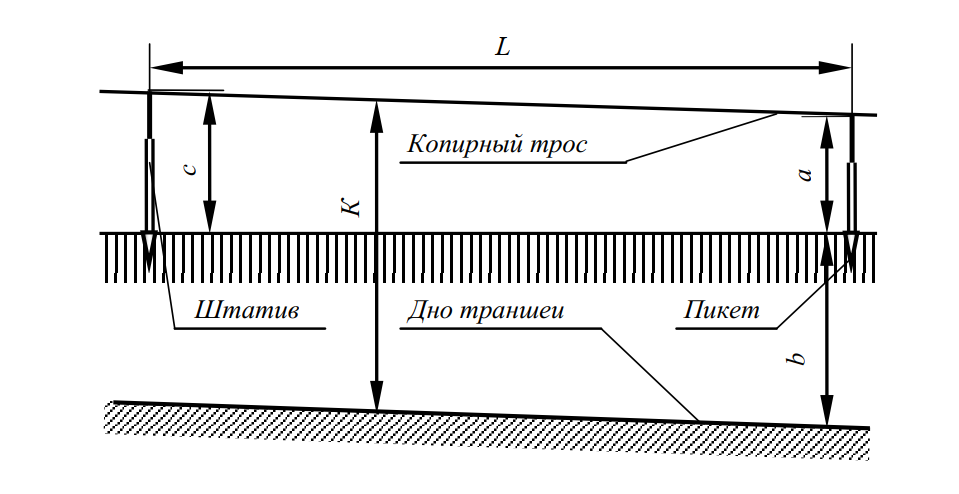

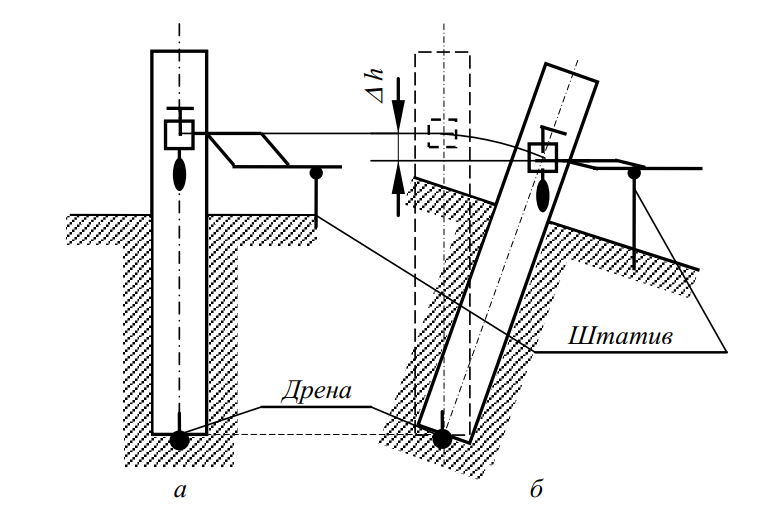

Расстояние от поверхности пикета до конца штатива, т. е. до копирного троса, определяется в соответствии с рис. 3.

Рис. 3. Схема к определению высоты установки штативов

Расчет ведется по следующей формуле:

а = К – b, (2)

где а – расстояние от поверхности пикета до конца штатива; К – параметр (коэффициент) экскаватора, равный расстоянию от копирного троса до дна траншеи. Для экскаваторов-дреноукладчиков ЭТЦ-202 и ЭТЦ-2011 оно примерно равно 2550 мм; b – расстояние от поверхности пикета до дна траншеи.

При этом уклон i копирного троса составит

i = (с – а) / L, (3)

где с – высота последующего штатива; L – расстояние между штативами.

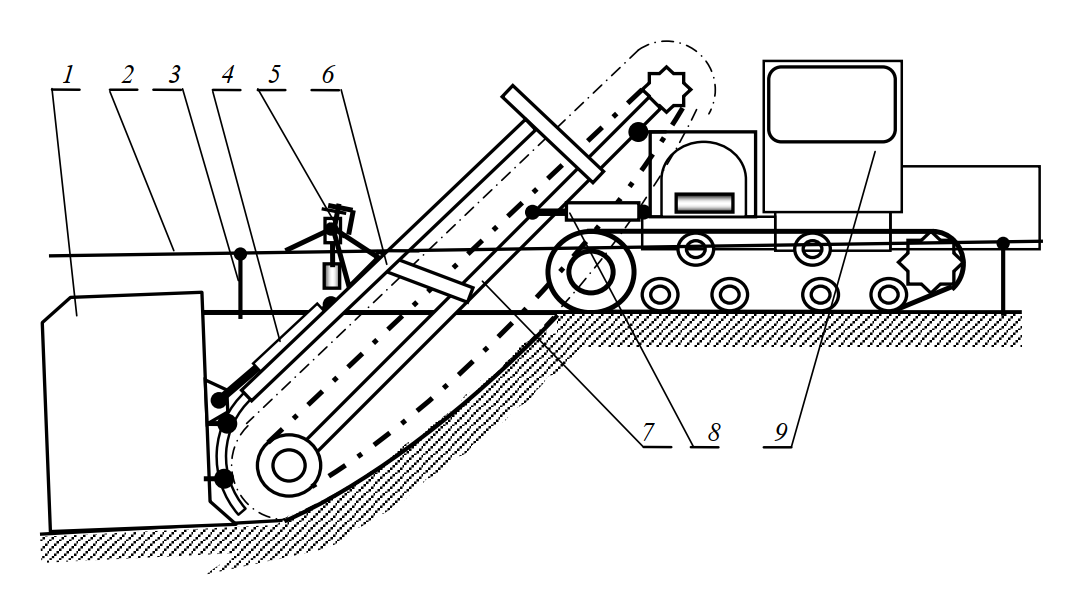

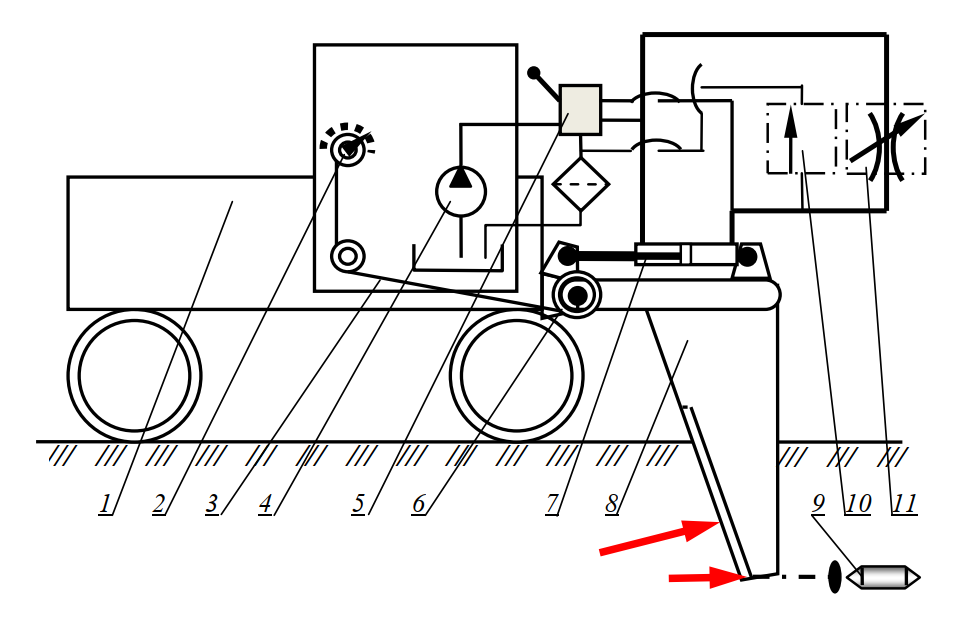

Для примера рассмотрим принцип действия копирной системы, использующейся на экскаваторах-дреноукладчиках (рис. 4).

Рис. 4. Схема работы многоковшового цепного экскаватора-дреноукладчика при использовании копирного троса: 1 – трубоукладчик; 2 – копирный трос; 3 – штатив; 4 – гидроцилиндр трубоукладчика; 5 – датчик уклона; 6 – верхняя рама рабочего органа; 7 – рабочий орган дреноукладчика; 8 – гидроцилиндры подъема-опускания рабочего органа; 9 – экскаватор

Экскаватор 9 в начале будущей траншеи становится вдоль ее оси и с помощью гидроцилиндров 8 опускает рабочий орган 7, на верхней раме 6 которого установлен датчик уклона 5. Гидроцилиндром 4 трубоукладчик 1 опускается на дно траншеи. Ковши рабочего органа при этом прокапывают траншею по длине, достаточную для размещения в ней трубоукладчика. Рабочий орган заглубляется до тех пор, пока щуп датчика не ляжет на копирный трос 2 и не повернется в положение, соответствующее размыканию контактов датчика. Для прокладки траншеи включается рабочее передвижение экскаватора, а в трубоукладчик подается дренажная труба. При отклонении глубины траншеи от требуемой датчик вместе с рабочим органом меняет свое положение относительно копирного троса, опирающегося на штативы 3. Это приводит к замыканию контактов датчика 5 и поступлению сигнала на подъем или опускание рабочего органа.

В зависимости от грунтовых условий после заглубления рабочего органа выбирается и включается вариант поддержания требуемой глубины. При наличии в грунте камней используют вариант поддержания глубины посредством гидроцилиндров 9 рабочего органа, которые при необходимости обеспечивают принудительный подъем или заглубление рабочего органа. На легких грунтах может использоваться вариант, при котором гидроцилиндры 9 переводятся в плавающее положение, заглубление осуществляется под действием силы тяжести рабочего оборудования, а выглубление – за счет гидроцилиндра 4 трубоукладчика.

При необходимости уменьшения глубины рабочая жидкость гидросистемы подается в бесштоковую полость, шток гидроцилиндра воздействует на трубоукладчик, который днищем упирается в дно траншеи и вынуждает приподниматься рабочий орган. Данный вариант обеспечивает высокую точность уклона, но не применим в условиях, когда невозможно опереться трубоукладчиком на дно траншеи из-за слабых грунтов. На прочных грунтах резко снижается производительность экскаватора.

Наиболее универсальным является вариант, при котором заглубление обеспечивается принудительно гидроцилиндрами 9, а выглубление – гидроцилиндром 4.

Управление гидросистемой может осуществляться вручную или автоматически. При включении ручного способа управления замыкание контактов датчика вызывает загорание одной из сигнальных ламп, указывающих на необходимость выглубления или заглубления рабочего органа. Машинист, ориентируясь на сигнал ламп, нажимает на кнопку подъема или опускания рабочего органа. При автоматическом способе управления замыкание контактов датчика вызывает загорание сигнальной лампы и одновременно направление потока рабочей жидкости гидросистемы в соответствующую полость гидроцилиндров, заглубляющих или выглубляющих рабочий орган.

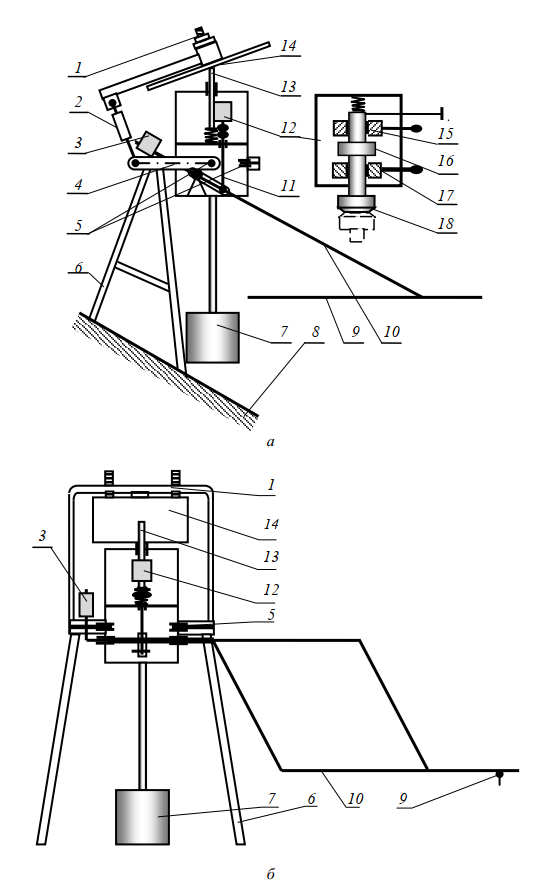

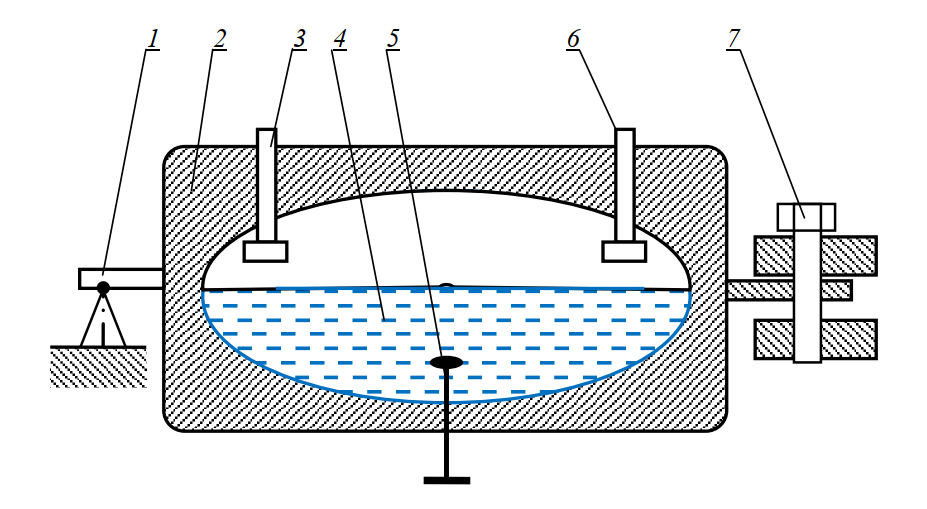

Датчик (рис. 5) представляет собой электромеханическое переключающее устройство, установленное на рабочем органе 8 экскаватора и предназначенное для управления системой выдерживания заданного уклона дна траншеи. Он состоит из корпуса, к нижней крышке которого подвешен груз 7, поддерживающий датчик в вертикальном положении. Подвешивается датчик к кронштейну 6 при помощи центров 5, в которых он может качаться в поперечной и продольной плоскостях экскаватора. Щуп 10 установлен в корпусе с возможностью поворота вокруг горизонтальной оси. На щуп опирается толкатель 11.

Рис. 5. Схема работы электромеханического датчика: а – вид сбоку; б – вид сзади

Во время работы щуп ложится на копирный трос 9 и при изменении положения рабочего органа датчик поднимается или опускается вместе с кронштейном, что заставляет щуп поворачиваться. При повороте щупа перемещается толкатель и замыкает одну пару контактов микропереключателя 12, прикрепленного к пальцу 13. Если глубина траншеи уменьшается, т. е. рабочий орган уходит вверх, то щуп поворачивается вниз, толкатель опускается, вслед за ним опускается соединенный с массой электрической системы стержень 18 с закрепленным на нем контактом 16. При соединении контактов 16 и 17 поступает сигнал на заглубление рабочего органа. Заглубление рабочего органа вызывает поворот щупа в противоположную сторону и последующее размыкание контактов микропереключателя по достижении нужной глубины траншеи. В случае увеличения глубины больше требуемой щуп поворачивается против часовой стрелки, толкатель поднимается и замыкается пара контактов 15 и 16, давая сигнал на выглубление рабочего органа.

Щуп 10 имеет противовес 3 для уменьшения и регулирования давления конца щупа на трос. Сила действия щупа на трос должна быть около двух ньютонов. Стержень щупа, лежащий на копирном тросе, должен находиться в горизонтальном положении.

Корректирующая пластина 14 посредством регулировочной тяги 2, скобы 4 и стойки 6 жестко связана с рабочим органом. Поэтому при продольном наклоне экскаватора или изменении положения рабочего органа происходит изменение наклона пластины 14. При наклоне пластины палец 13 скользит по ней и одновременно перемещается вверх или вниз в зависимости от направления наклона пластины. Вертикальное перемещение пальца вызывает такое же перемещение микропереключателя 12, прикрепленного к пальцу. Микропереключатель удаляется или приближается к толкателю 11. Такое перемещение микропереключателя позволяет обеспечить постоянство расстояния от дна траншеи до копирного троса независимо от глубины траншеи, т. е. выдержать постоянным значение К, а также обеспечить более четкую работу датчика и избежать ложных сигналов датчика при поперечном наклоне экскаватора.

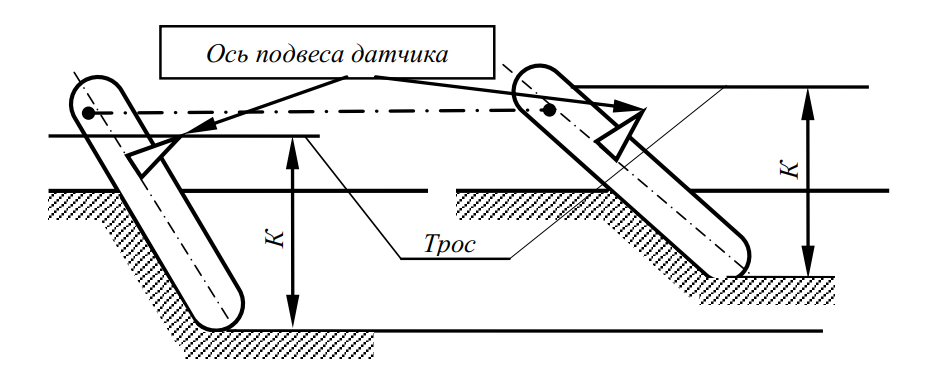

На рис. 6 видно, что взаимное расположение троса и датчика при разных глубинах траншеи непостоянно и чем меньше глубина траншеи, тем больше щуп повернут вверх. В этом случае при отсутствии пластины происходило бы замыкание верхней пары контактов микропереключателя и чрезмерное выглубление рабочего органа, но благодаря пластине при уменьшении глубины траншеи происходит перемещение микропереключателя вверх, так как при уменьшении глубины увеличивается угол наклона пластины. И поэтому, несмотря на поворот щупа и перемещение толкателя вверх, контакты микропереключателя не замыкаются.

Рис. 6. Схема к пояснению работы корректирующей пластины датчика

При поперечном наклоне экскаватора (рис. 7), когда наклон его не сопровождается опусканием рабочего органа, а только приводит к наклону последнего, датчик не должен подавать сигнала на выглубление. Но поскольку рабочий орган наклоняется, то датчик, двигаясь по дуге, опускается на величину h, а копирный трос остается на прежней высоте. Это приводит к повороту щупа 10 (см. рис. 5) и подъему толкателя 11. Если бы в этом случае микропереключатель был неподвижным, то произошло бы замыкание верхней пары контактов и датчик дал бы ложный сигнал на выглубление, что привело бы к ненужному уменьшению глубины траншеи. Но благодаря подвижности микропереключателя этого не происходит, так как при наклоне рабочего органа наклоняется пластина 14 и микропереключатель перемещается вверх, удаляясь от толкателя на такую же величину, на какую щуп перемещает вверх толкатель.

Значение К следует определять при получении нового экскаватора, перед началом мелиоративного сезона, при замене ковшовой цепи, после регулировки натяжения ковшовой цепи, при значительном износе зубьев ковшей или при их замене.

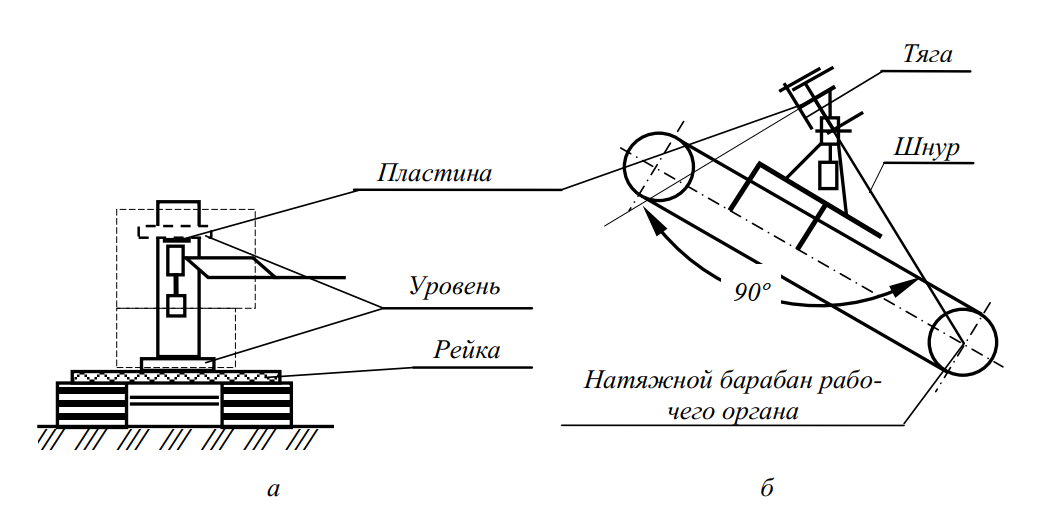

Для нормальной работы датчика необходимо правильно установить пластину и отрегулировать давление щупа на копирный трос.

Тягой 2 (см. рис. 5) корректирующая пластина устанавливается так, чтобы она была перпендикулярна прямой, проходящей через центр натяжного барабана рабочего органа и ось 5 подвеса датчика.

В поперечной плоскости пластина винтами 1 устанавливается горизонтально и проверяется строительным уровнем. При этом предварительно проверяется по уложенной поперек гусениц рейке горизонтальность установки самого экскаватора тем же уровнем.

Рис. 7. Схема к пояснению работы корректирующей пластины датчика при поперечном наклоне экскаватора: а – движение по горизонтальной поверхности; б – движение по косогору

Схема, поясняющая процесс регулирования пластины, приведена на рис. 8.

Рис. 8. Схема к регулированию пластины датчика: а – в продольной плоскости; б – в поперечной плоскости

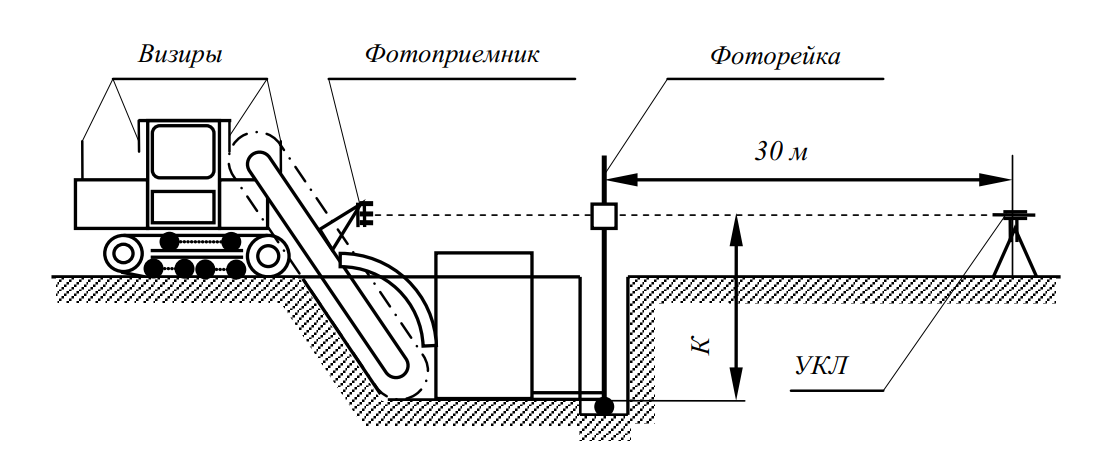

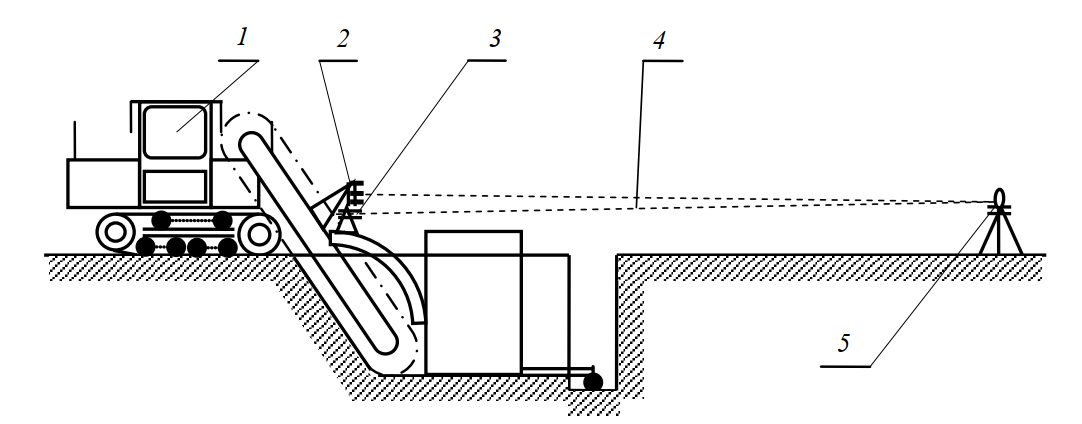

Применение копирного троса для поддержания требуемой глубины, направления и уклона дрены связано с большими затратами труда при разметке трассы дрены, установке копирного троса и его переносе. Неизбежное провисание троса приводит к соответствующему искривлению дна дрены. Этих недостатков лишена лазерная система автоматического регулирования глубины копания (ЛСАР), включающая в себя лазерный указатель с источником питания, фоторейку, фоточувствительную головку (ГФЧ) с механизмом навески, блок выработки команд (БВК) и четыре визира.

Лазерный светоизлучатель (указатель) УКЛ-1 вместе с аккумуляторной батареей устанавливается сзади по ходу экскаватора и служит для задания нужной глубины и уклона дрены. Фоточувствительная головка навешивается посредством специальной навески на стойку рабочего органа вместо датчика уклона и служит для приема луча и передачи сигнала к БВК, который устанавливается в кабине экскаватора и подключается к его электрической системе. Блок выработки команд в автоматическом или ручном режиме дает команды на выглубление или заглубление рабочего органа.

Фоторейка используется для установки УКЛ на необходимую высоту и требуемый уклон луча, а также периодического контроля глубины дрены.

Визиры нужны для выдерживания направления курса машины по предварительно расставленным вешкам. Один визир ставится впереди на платформе экскаватора, второй – у переднего стекла кабины, третий – у заднего стекла кабины, четвертый – на раме рабочего органа.

Лазер – это аббревиатура от английских слов, обозначающих эффект оптической квантовой генерации – Light Amplification by Stimulated Emission of Radiation, что переводится как усиление света в результате вынужденного излучения.

Работа с ЛСАР ведется в следующем порядке.

По плану дренажной сети (рис. 9) находят местоположение устья коллектора, и на местности устанавливают нулевой пикет (точка 0). От оси канала по теодолиту отмеряют угол сопряжения коллектора с каналом α и находят направление оси коллектора. Вдоль этой оси с шагом l в точках пересечения с осями дрен устанавливают вешки (линия 2–2) высотой 1,5 м.

На расстоянии L2 = 30 м от нулевого пикета и L1 = 12 м от конца коллектора или дрены устанавливают дополнительные вешки 4, относительно которых производится дальнейшая разметка. От оси дрены на расстоянии l1 = 0,75 м устанавливаются вешки 1 (линия 1–1), по которым определяется направление курса экскаватора, а на расстоянии l2 = 1,4 м устанавливается вешка 3 направления оси пучка лазерного излучения. Вешкой 5 отмечают точку установки светоизлучателя.

Рис. 9. Схема расстановки вешек и лазерного указателя

Установку излучателя на требуемые высоту и уклон луча выполняют с помощью фоторейки в приведенном ниже порядке (рис. 10).

Рис. 10. Схема работы с лазерным указателем

Фоторейку устанавливают на трубу коллектора при прокладке дрен или на отметку дна устья при прокладке коллектора.

Механизмом поворота УКЛ вертикальная ось его зрительной трубы наводится на вешку задания направления оси пучка лазерного излучения.

После этого необходимо установить требуемый уклон луча.

Затем рукояткой подъема необходимо навести горизонтальную линию перекрестия зрительной трубы на центр окна фотоприемного устройства фоторейки, которую после этого убирают.

Устанавливают экскаватор в начале траншеи, для чего машинист по курсовым вешкам, маневрируя задним ходом, устанавливает экскаватор так, чтобы курсовые визиры, расположенные на экскаваторе, располагались на одной прямой с вешками, расположенными на смещенной вправо оси траншеи.

Задают нужный вариант работы экскаватора.

Включают привод ковшовой цепи экскаватора и транспортера. Нажимают кнопку «Опускание» на БВК, при этом должна загореться зеленая сигнальная лампа «Вверху» и электрогидравлическая система экскаватора начнет опускать рабочий орган на заданную лазерным лучом глубину копания.

Рабочий орган опускают до попадания в луч среднего фотоэлемента фотоприемника.

После загорания желтой сигнальной лампы «Норма» рабочий орган должен прекратить перемещение по глубине. После этого включают рабочий ход экскаватора.

При отклонении в процессе прокладки траншеи рабочего органа от заданного положения в зону действия луча попадает верхний или нижний фотоэлемент фотоприемника, что приводит к выработке соответствующего электрического сигнала и автоматическому возврату или возврату в ручном режиме рабочего органа в нужное положение.

В конце дрены машинист экскаватора отключает БВК, устанавливая тумблер «Сеть» в положение «Откл.», поднимает золотником распределителя рабочий орган и устанавливает его в транспортное положение. Оператор отключает светоизлучатель, устанавливая тумблер «Аккумул.» датчика уклона в положение «Откл.», переносит его на новую позицию.

В головке светоизлучателя расположен газовый гелиево-неоновый лазерный излучатель, коллиматор и преобразователь напряжения для питания излучателя. Преобразователь напряжения служит для повышения напряжения. Преобразователь состоит из задающего генератора, ждущего мультивибратора, генератора импульсов, усилителя мощности, умножителя и стабилизатора напряжения. Преобразователь обеспечивает модуляцию лазерного излучения с частотой не менее 70 Гц. Длительность световых импульсов составляет 0,5…2,0 мс.

Модуляция излучения позволяет фотоприемнику выделять световые сигналы на фоне внешней освещенности, улучшает его помехозащищенность и уменьшает потребление энергии от аккумуляторной батареи.

Коллиматор служит для формирования луча с требуемыми геометрическими характеристиками. Луч света от излучателя лазера рассеивается линзой и развертывается в горизонтальной плоскости цилиндрической линзой. Окончательно формируется собирающей линзой, способной перемещаться в осевом направлении.

Фоточувствительная головка подает сигнал на БВК и служит для обеспечения требуемых глубины и уклона дрены. ГФЧ состоит из трех одинаковых каналов, каждый из которых включает в себя фотодиод, транзисторный усилитель и микросхему. Фотодиоды, защищенные от естественного света блендами, установлены на лицевой части корпуса ГФЧ. Два крайних фотодиода закреплены на подвижных платформах, которые можно перемещать по направляющим, регулируя тем самым чувствительность ГФЧ. Для повышения устойчивости ГФЧ к помехам перед фотодиодами установлены оптические интерференционные светофильтры, рассчитанные на пропускание света с длиной волны, близкой к длине волны лазерного излучателя (0,63 мкм).

Фотоприемное устройство фоторейки устанавливается на опорную рейку, которая представляет собой разборный трехэлементарный алюминиевый полый стержень. Два верхних элемента имеют шкалу с оцифровкой через один сантиметр. Нижний элемент снабжен стальным щупом и шкалы не имеет. Фотоприемное устройство на опорной рейке в необходимом месте может быть зафиксировано стопорным винтом. Положение фотоприемного устройства обычно соответствует постоянной экскаватора К.

Питание фотоприемного устройства осуществляется от аккумуляторной батареи, представляющей собой кассету с комплектом из восьми аккумуляторов Д-0,25. Над кассетой 4 расположено окно фотодиода. Ток фотодиода, вызванный направленным в окно лучом лазера, усиливается согласующим усилителем и регистрируется миллиамперметром. Кроме того, ток через делитель частоты поступает на два фотодиода, вспышки которых видны в окне. Делитель служит для снижения частоты миганий светодиодов до 5…8 Гц и снижения потребляемой ими мощности. Таким образом, появление вспышек в окне свидетельствует о том, что луч лазера попадает в окно фотодиода.

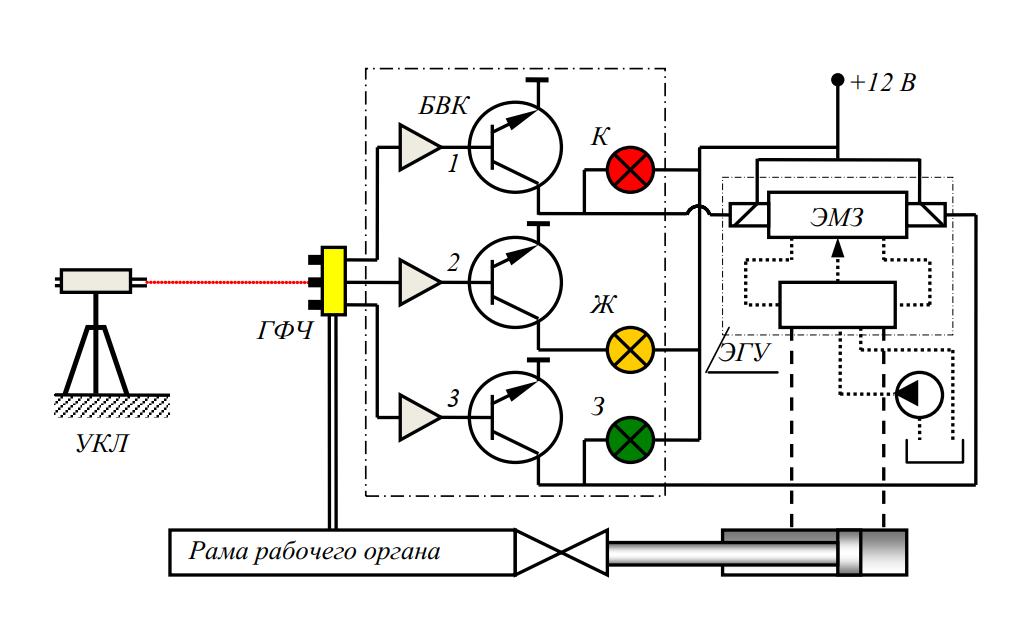

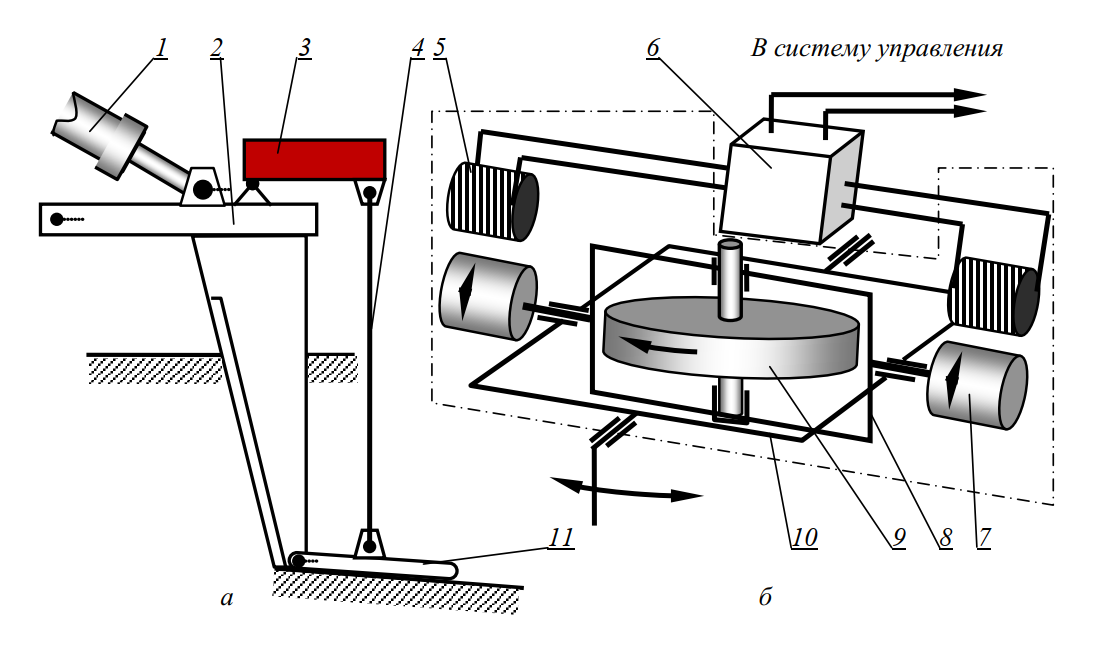

Принцип действия ЛСАР можно рассмотреть с использованием функциональной схемы (рис. 11).

Рис. 11. Функциональная схема работы ЛСАР

Примем для рассмотрения за исходное положение следующее: УКЛ включен, но луч не попадает ни на один из светодиодов (фотоэлементов) ГФЧ; БВК подключен к источнику питания +12 В; гидроцилиндр рабочего органа находится в запертом положении.

В этой ситуации насос гидросистемы забирает масло из бака и подает его на электрогидроусилитель (ЭГУ) гидросистемы экскаватора. Из ЭГУ масло идет на слив в бак, поскольку золотники ЭГУ находятся в нейтральном положении. Нейтральное положение золотников обусловлено тем, что транзисторы (ключи) 1, 2 и 3 заперты, ток через них не идет, сигнальные лампочки красная (К), желтая (Ж) и зеленая (З) не горят, и ток по обмоткам электромагнитного золотника (ЭМЗ) не протекает.

При начале прокладки траншеи рабочий орган нажатием кнопки на БВК заглубляется до введения среднего светодиода ГФЧ в луч лазера, что соответствует требуемой глубине копания в начале траншеи.

Под действием энергии луча фотодиод вырабатывает слабый электрический ток, который поступает на транзистор 2 и отпирает (делает электропроводным) его. При этом ток от плюса аккумуляторной батареи идет через желтую лампочку, транзистор и на массу. Транзисторы 1 и 3 заперты. Ток по обмоткам ЭМЗ не идет. Масло от насоса НШ-10 поступает в ЭГУ и возвращается в бак. Гидроцилиндры управления рабочим органом по-прежнему находятся в запертом положении.

При заглублении рабочего органа выше нормы, т. е. при его опускании происходит опускание и ГФЧ. В плоскость лазерного луча попадает верхний фотодиод. При этом отпирается транзистор 1 и ток от плюса аккумуляторной батареи поступает через красную лампочку, транзистор 1 на массу. Одновременно ток поступает на левый электромагнит ЭГЗ. Под действием электромагнита происходит переключение ЭГУ, масло от насоса по трубопроводам поступает к гидроцилиндрам и рабочий орган выглубляется до тех пор, пока центральный фотодиод снова не окажется в плоскости луча лазера. При этом БВК формирует сигнал «норма» и загорается желтая лампочка. Верхний ключ закрывается, электромагнит обесточивается, и ЭГУ возвращается в нейтральное положение, при котором поступление рабочей жидкости в гидроцилиндры перекрывается и они устанавливаются в запертое положение.

При выглублении рабочего органа ГФЧ поднимается вверх и в плоскость излучения попадает нижний фотодиод. При этом отпирается транзистор 3, загорается зеленая лампочка и ток подается в правый электромагнит ЭГЗ. Происходит заглубление рабочего органа до тех пор, пока в плоскость излучения снова не попадает средний фотодиод.

Таким образом, при вертикальных отклонениях рабочего органа ГФЧ от лазерного луча БВК вырабатывает соответствующие команды управления электрогидравлической системой, которая автоматически корректирует положение рабочего органа по глубине в процессе движения экскаватора, обеспечивая требуемую глубину и уклон устраиваемой траншеи.

Одним из недостатков описанной системы является необходимость выдерживания курса по вешкам и визирам, что требует постоянного внимания от машиниста. Существуют системы с использованием УКЛ не с веерообразным, а с нитевидным лучом, направляемым на матричный фотоприемник. Он регистрирует отклонение не только рабочего органа по высоте, но и отклонение экскаватора от заданного курса и дает соответствующие сигналы БВК. Тем самым обеспечивается как требуемый уклон и глубина траншеи, так и направление ее оси. Однако такие системы значительно сложнее описанной выше ЛСАР с веерообразным лучом.

Другим недостатком ЛСАР является необходимость вместе с излучателем переносить и достаточно тяжелую аккумуляторную батарею, которая, помимо прочего, требует периодической подзарядки. Известна ЛСАР с переносным зеркалом, у которой лазерный указатель 3 (рис. 12) устанавливается на рабочем органе и питается от электрической системы экскаватора 1. Луч 4 направляется на зеркало 5, устанавливаемое под необходимым наклоном, и, отразившись, попадает на фотоприемник 2. Но данная система из-за удваивания расстояния, проходимого лучом, имеет меньшую точность, требует лазера повышенной мощности, и, кроме того, на излучатель передаются вибрации и колебания экскаватора.

Рис. 12. Схема работы с лазерным указателем и переносным зеркалом: 1 – экскаватор-дреноукладчик; 2 – фотоприемник; 3 – лазерный указатель; 4 – лазерный луч; 5 – зеркало

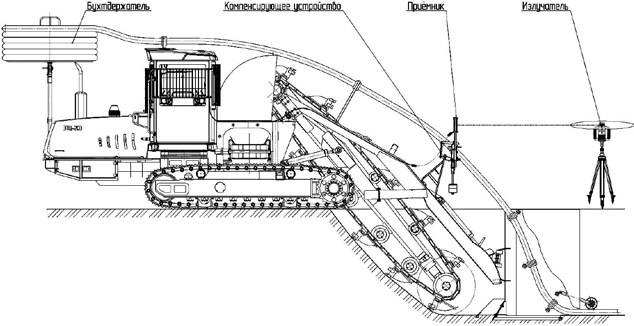

На ЭТЦ-203 может монтироваться система, использующая копирный трос или лазерный излучатель. Во втором случае принципиальной особенностью является использование вращающегося лазерного излучателя, создающего на заданной высоте плоскость с требуемым уклоном. Плоскость образуется устанавливаемой на переносном треногом штативе вращающейся головкой, испускающей нитевидный лазерный луч.

На рис. 13, а показан лазерный излучатель на треноге, на рис. 13, б – увеличенное изображение вращающейся головки. Здесь также виден пульт управления головкой. На рис. 13, в приведен в транспортном положении вид приемника лазерного луча. Проведенные испытания показали, что для обеспечения требуемой точности выдерживания уклона дрены приемник лазерного луча целесообразно монтировать в кронштейн электромеханического датчика уклона. В этом случае схема расположения основных элементов лазерной системы и последовательность их работы, представленная на рис. 14, становится близкой к ЛСАР с излучателем УКЛ-1.

Рис. 13. Элементы лазерной системы ЭТЦ-203: а – лазерный излучатель; б – вращающаяся головка лазерного излучателя; в – приемник лазерного луча

Рис. 14. Схема расположения элементов лазерной системы на ЭТЦ-203

Управление рабочим органом с целью обеспечения требуемых глубины и уклона дрены производится в ручном или автоматическом режиме переносным пультом (рис. 15), находящимся в кабине экскаватора (показан в горизонтальном положении).

Рис. 15. Пульт управления лазерной системы ЭТЦ-203

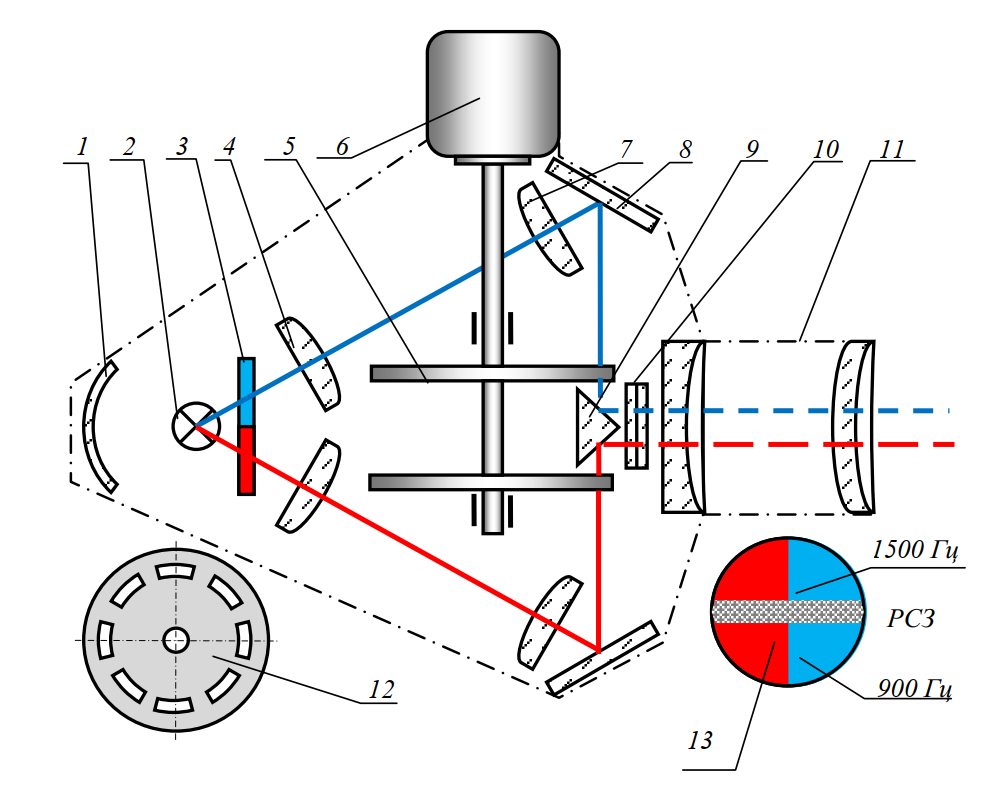

Системой, способной задавать не только уклон, но и указывать нужное направление движения экскаватора, является система, использующая в качестве базовой прямой модулированный световой луч. Световой излучатель, или, иначе, прибор управления лучом (ПУЛ), устанавливается по схеме, подобной изображенной на рис. 14. Световой излучатель схематически показан на рис. 16.

Излучатель подключается к аккумуляторной батарее. В корпусе ПУЛ установлен источник света 2. Для усиления светового потока предназначен отражатель 1. Световой поток, проходя через стекло 3, окрашивается в красный (левая часть) и синий (правая часть) цвета. Линзы-конденсоры 4 и 7 фокусируют потоки и направляют их на зеркала 8. Лучи, отраженные зеркалами, проходят сквозь отверстия в модулирующих дисках 5. Диски насажены на вал электродвигателя 6, который питается от преобразователя напряжения, подключенного к аккумулятору и подающего на электродвигатель ток напряжением 24 В и частотой 100 Гц.

Форма диска показана на позиции 12. Диски вращаются с одинаковой скоростью, но имеют разное количество отверстий. Благодаря этому лучи прерываются (модулируются) и имеют разную частоту модуляций – верхняя зона светового потока модулируется частотой 1500, нижняя – 900 Гц. Зоны частично перекрываются, поэтому посередине образуется равносигнальная зона (РСЗ). Разделительная призма 9 направляет световой поток через светофильтр 10 на объектив 11. Объектив окончательно формирует луч. Угол расхождения луча составляет около 1,5°. Форма светового пятна показана на позиции 13.

Рис. 16. Схема излучателя модулированного светового луча: 1 – отражатель; 2 – источник света; 3 – стекло; 4, 7 – линзы-конденсоры; 5 – модулирующий диск; 6 – электродвигатель; 8 – зеркало; 9 – разделительная призма; 10 – светофильтр; 11 – объектив; 12 – диск модулирующий; 13 – световое пятно

Модулированный и окрашенный луч с заданным уклоном направляется на приемное устройство, устанавливаемое на рабочем органе и снабженное фотодиодом. Если фотодиод находится в РСЗ, то значение сигнала, вырабатываемого фотодиодом, равно нулю. При отклонении рабочего органа от требуемого положения фотодиод оказывается в зоне светового пятна с частотой колебаний 900 или 1500 Гц. В этом случае фотодиод вырабатывает сигнал, поступающий на усилитель, затем на избирательный усилитель, разделяющий сигнал на два канала в соответствии с их частотами. Далее сигнал расшифровывается, усиливается и выполняет переключение электромагнитов золотника, управляющего исполнительными гидроцилиндрами. Экскаватор также снабжается боковым зеркалом, на которое попадает луч после приемного устройства. По смещению окраски луча машинист судит о правильности направления движения машины и при необходимости корректирует его.

Дальность действия системы – до 500 м, точность выдерживания уклона составляет ± 20″ на местности с неровностями до ± 3 см на длине 10 м.

Существует система с вертикально расположенным цилиндрическим модулятором, имеющим два ряда отверстий, однако в настоящее время большее распространение находят лазерные системы.

3. Бескопирные и комбинированные системы

Одним из вариантов бескопирных систем являются системы, поддерживающие уклон в зависимости от пройденного пути. Они имеют различные конструктивные и кинематические схемы, но в целом все обеспечивают получение требуемого уклона за счет того, что подъемный механизм рабочего органа кинематически связан с ходовым колесом базовой машины или прицепного оборудования. Например, на рис. 17 показана схема работы машины с приводом подъемного механизма от колеса привода ходовой части базового трактора.

Рис. 17. Схема поддержания уклона в зависимости от пройденного пути: 1 – рабочий орган; 2– гайка; 3 – редуктор; 4 – вал; 5 – цепь привода редуктора; 6 – коническая передача; 7 – приводная звездочка; 8 – дренажная машина

При перемещении машины 8 вперед от звездочки 7 посредством цепи 5 вращение передается на редуктор 3. С помощью цепной передачи вращение с редуктора передается на коническую пару 6. Винтовой вал передачи проходит сквозь гайку 2, шарнирно закрепленную на раме рабочего органа 1. Вращение винтового вала приводит к перемещению гайки и повороту рабочего органа вокруг горизонтального вала 4. При этом происходит постепенное уменьшение глубины, что обеспечивает требуемый уклон дрены. Изменение уклона производится путем изменения передаточного отношения редуктора.

Привод может осуществляться и от вала отбора мощности.

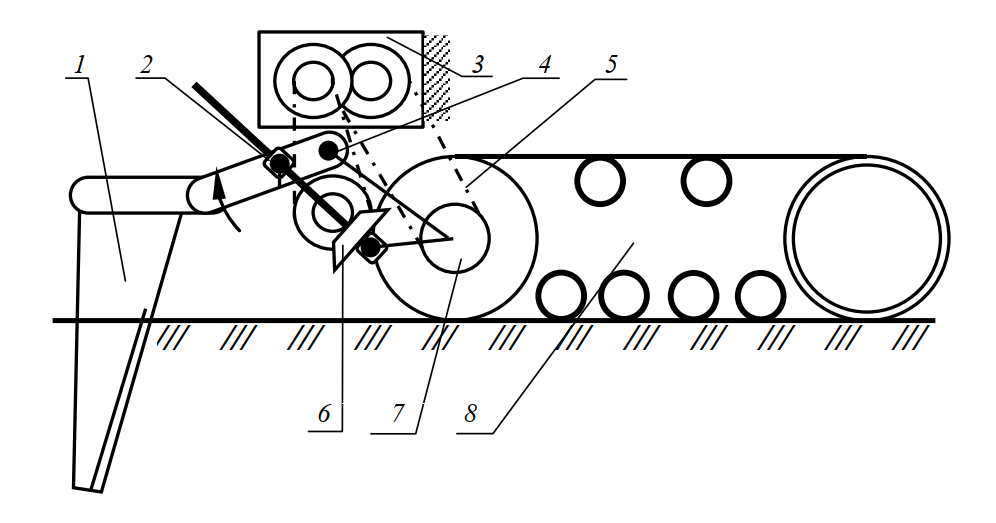

Вариант схемы системы, использующей реакцию грунта на рабочий орган, приведен на рис. 18. Система работает следующим образом.

Рис. 18. Схема системы, поддерживающей уклон, с использованием реакции грунта на рабочий орган: 1 – базовый трактор; 2 – указатель глубины; 3 – трос указателя глубины; 4 – насос; 5 – распределитель; 6 – барабан; 7 – гидроцилиндр; 8 – нож; 9 – дренер; 10 – предохранительный клапан; 11 – дроссель

С помощью гидроцилиндра 7, управляемого распределителем 5, направляющего масло от насоса 4 к потребителям, нож 8 вместе с дренером 9 внедряют в землю на необходимую глубину. После этого трактор 1 начинает движение. Нож и дренер при этом испытывают сопротивление. Действующие на них реакции стремятся выглубить рабочий орган и тем самым уменьшить глубину прокладываемой дрены. Выглубление рабочего органа приводит к перемещению корпуса гидроцилиндра и вытеснению масла из его бесштоковой полости. Вытесняемое масло проходит через регулируемый дроссель 11 в штоковую полость гидроцилиндра. Согласование расходов масла и предохранение рабочего органа от перегрузок осуществляется клапаном 10.

Регулируемый дроссель установлен в кабине трактора и предназначен для создания сопротивления выходящему маслу и регулирования уклона дрены. Лимб дросселя имеет две шкалы, проградуированные в единицах уклона. По одной шкале устанавливают требуемый уклон при работе на торфяниках, по другой – на минеральных грунтах.

Для контроля глубины дрены на рабочем органе может устанавливаться линейка, по которой можно определить положение рабочего органа и соответствующую ему глубину дрены.

Более удобным является приспособление, состоящее из барабана 6 с тросиком 3 и указателя глубины 2. Барабан связан с рабочим органом. Поворот рабочего органа при выглублении приводит к повороту барабана, перемещению тросика и повороту стрелки указателя глубины. Таким образом, по положению стрелки на шкале указателя глубины оценивается текущая глубина дрены. При отклонении глубины от требуемой она может быть исправлена вручную с помощью распределителя 5.

Самоориентирующиеся системы могут быть основаны на использовании жидкостных или механических датчиков уклона, реагирующих на наклон машины или специального базового элемента. При отклонении рабочего органа от требуемого положения происходит наклон датчика уклона и подача сигнала на необходимое перемещение рабочего органа.

Простейший жидкостной датчик показан в разрезе на рис. 19.

Рис. 19. Жидкостной датчик системы, поддерживающей уклон: 1 – опора датчика; 2 – корпус датчика; 3, 6 – контакты; 4 – токопроводящая жидкость; 5 – масса; 7 – регулировочный винт

Корпус 2 датчика выполнен из диэлектрического материала и заполнен токопроводящей жидкостью 4. После установки рабочего органа в исходное рабочее положение винтом 7 поворачивают корпус относительно опоры 1 таким образом, чтобы контакты 3 и 6 находились на одном расстоянии над токопроводящей жидкостью. При отклонении рабочего органа от требуемого положения корпус датчика наклоняется и один из контактов касается поверхности жидкости. При этом от источника энергии через массу 5 ток идет по жидкости на касающийся ее контакт и далее к органу, управляющему гидроцилиндрами перемещения рабочего органа. Его перемещение идет до размыкания цепи, т. е. возвращения рабочего органа в заданное положение.

Механический датчик уклона схематически показан на рис. 20.

Рис. 20. Механический датчик системы, поддерживающей уклон: 1 – опора датчика; 2 – корпус датчика; 3 – ось маятника; 4 – маятник; 5 – подвижный контакт; 6 – регулировочный винт; 7 – потенциометр

Датчик устанавливается на рабочем органе посредством шарнирной опоры 1 и регулируемой опоры 6. В корпусе 2 датчика на оси 3 шарнирно подвешен маятник 4 с закрепленным в нем потенциометром 7. С корпусом жестко связан контакт 5. В исходном положении рабочего органа корпус с помощью винта 6 устанавливается так, чтобы контакт находился посередине потенциометра. В этом случае датчик сигнала не вырабатывает. При наклоне рабочего органа в продольном направлении происходит наклон корпуса датчика и перемещение контакта, вызывающее разбалансировку потенциометра и подачу сигнала в гидросистему на возвращение рабочего органа в требуемое положение.

Для предохранения маятника от возможных колебаний корпус датчика заполняется трансформаторным маслом.

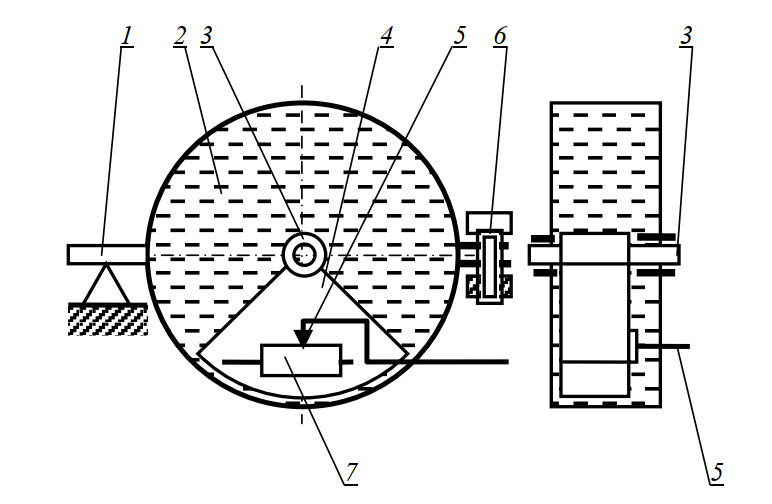

На рис. 21 приведена схема системы, использующей в качестве датчика интегрирующий гироскоп.

Рис. 21. Схема системы, поддерживающей уклон и использующей интегрирующий гироскоп: а – вариант установки гироскопа на рабочем органе; б – схема работы датчика: 1 – гидроцилиндр; 2 – рабочий орган; 3 – гироскоп; 4 – система тяг; 5 – электромагнитные катушки; 6 – усилитель; 7 – магнит; 8 – рамка гироскопа; 9 – диск гироскопа; 10 – корпус гироскопа; 11 – базовый элемент

В данном случае принцип действия показан на примере использования системы на бестраншейном рабочем органе 2 с базовым элементом 11, связанным системой тяг 4 с корпусом гироскопа 3. Изменение глубины производится гидроцилиндрами 1.

Система работает следующим образом. При отклонении глубины дрены от проектной, базовый элемент меняет свое положение и системой тяг наклоняет корпус гироскопа. На рис. 21, б корпус гироскопа условно показан в виде рамки 10. Диск 9 гироскопа имеет собственный электропривод, вращающий диск в процессе работы с большой скоростью. При наклоне корпуса наклоняется ось диска, что приводит к проявлению гироскопического эффекта, вследствие которого рамка 8 поворачивается в своих опорах вместе с магнитами 7. Поворот магнитов индуцирует слабый электрический ток в электромагнитных катушках 5. Электрический сигнал поступает на усилитель 6 и затем – в систему управления рабочим органом.

Иногда на машине используются два и более датчика. Например, на автогрейдере может быть установлена система, которая выдерживает положение основного отвала по высоте с помощью лазерного указателя с вращающимся лучом, а поперечный наклон отвала – посредством механического бескопирного датчика уклона (см. рис. 20), или на бестраншейном дреноукладчике применяется система, обеспечивающая нужное положение по высоте рабочего органа с помощью щупового датчика и копирного троса, а положение ножа и трубоукладчика – с помощью упомянутого выше механического датчика уклона (измерителя угла). Такие системы относятся к комбинированным.

4. Достоинства и недостатки систем

Копирные системы обладают высокой точностью обеспечения глубины и уклона, однако они сложны по конструкции, требуют значительных затрат труда при их установке и настройке. Оптические системы требуют дополнительного источника питания, имеют ограниченную дальность, особенно в условиях плохой видимости.

Бескопирные системы компактны и достаточно просты по устройству, не требуют больших трудозатрат на их настройку, способны работать в любую погоду. Однако точность выдерживания уклона у них невысокая, они обычно не реагируют на перемещение машины в целом в вертикальном направлении, например, при проседании грунта. В ходе работы возможно накопление ошибок. Для обеспечения необходимого качества работы системы требуется хорошая подготовка трассы дрены. Системы, поддерживающие уклон в зависимости от пройденного пути и использующие реакцию грунта на рабочий орган, не учитывают возможное буксование ходового устройства, а также возможные существенные колебания механических свойств грунта.

____________________________________________________

Авторы:

Мелиоративные машины: учебное пособие.

Мажугин, Евгений Иванович; Казаков, Андрей Леонидович