Содержание страницы

- 1. Назначение, основные требования и классификация

- 2. Экскаваторы-каналокопатели с активными рабочими органами

- 3. Каналокопатели с пассивными рабочими органами

- 4. Устройство каналов с применением взрывчатых веществ

- 5. Машины для укрепления (стабилизации) откосов каналов

- 6. Машины для уплотнения дна и откосов каналов

- 7. Облицовка каналов бетоном

1. Назначение, основные требования и классификация

В соответствии с ГОСТ 26333–84 «Машины мелиоративные. Термины и определения» каналокопатель – это мелиоративная машина для рытья открытых каналов пассивным рабочим органом.

Экскаватор-каналокопатель – мелиоративная машина для рытья открытых каналов активным рабочим органом.

Обычно это машины непрерывного действия, которыми роют каналы глубиной до трех метров. Более глубокие каналы роют универсальными землеройными машинами.

Экскаваторами-каналокопателями разрабатывают грунт в выемках или насыпях для образования канала, перемещают грунт в сторону для образования кавальеров или разбрасывают его по прилегающей к каналу площади с обеих сторон или только с одной. К экскаваторамканалокопателям предъявляются следующие требования.

При прокладке оросительных каналов они должны разрабатывать канал проектного сечения в насыпи, полувыемке, полунасыпи или в выемке. Канал должен иметь спланированное дно и откосы. Каналокопатель при необходимости должен формировать дамбы, укладывать кавальеры или очищать бермы, не допуская осыпания грунта на дно и откосы канала. При прокладке должен обеспечиваться требуемый уклон дна канала.

Экскаваторы-каналокопатели для прокладки осушительных каналов должны разрабатывать каналы требуемого поперечного сечения с ровными откосами и дном, разрезать дерн и погруженные древесные остатки, иметь достаточную проходимость при движении по грунтам с низкой несущей способностью, разбрасывать извлекаемый из канала грунт слоем определенной ширины, обеспечивать требуемый уклон дна канала.

Классифицировать экскаваторы-каналокопатели и каналокопатели можно следующим образом.

По форме поперечного сечения каналов – для прокладки каналов:

- трапецеидального,

- параболического,

- комбинированного сечений.

По способу использования энергии основным рабочим органом различают каналокопатели и экскаваторы-каналокопатели с активным, пассивным и активно-пассивным рабочим органом.

По способу выгрузки грунта машины бывают с инерционной и гравитационной выгрузкой.

Инерционная выгрузка – это выгрузка, осуществляемая при достаточно высоких окружных скоростях рабочего органа, превышающих обычно 6…7 м/с. Рабочий орган в этом случае считается фрезерным. При меньших окружных скоростях преобладающей силой, предопределяющей выгрузку грунта, становится сила его тяжести. Рабочие органы в этом случае относят к роторным.

По типу рабочего органа их делят на машины с:

- плужным,

- отвальным,

- двухфрезерным,

- двухроторным,

- фрезерным с копирующей фрезой,

- фрезерным с отражающими щитами,

- шнекороторным,

- плужнофрезерным или плужно-роторным и прочими рабочими органами.

По способу агрегатирования рабочего органа с базовой машиной они бывают с:

- навесным,

- полунавесным,

- прицепным и полуприцепным рабочим оборудованием.

По типу ходового оборудования различают гусеничные, в том числе четырехгусеничные, колесные, гусенично-колесные.

По типу привода рабочего органа экскаваторы-каналокопатели и каналокопатели бывают с механическим, гидравлическим, электрическим и комбинированным приводом.

2. Экскаваторы-каналокопатели с активными рабочими органами

Перечень современных экскаваторов-каналокопателей и их технические характеристьики приведены в табл. 1.

Таблица 1. Экскаваторы-каналокопатели

| Марка | Тип рабочего

органа |

Назначение | База, мощность,

кВт |

Глубина канала, м | Ширина канала по

дну, м |

Производительность, м3/ч |

| ЭТР- 206В | Шнекороторный | Отрытие оросительных каналов в грунтах 1…3-й категорий | Перекомпонованный трактор Т-170М.01 | 2 | 0,6…1,5 | 300 |

| ЭТР- 207 | Шнекороторный,

параболический |

То же | Перекомпонованный трактор Т-170М.01 | 2 | – | 318 |

| ЭТР- 208 | Шнекороторный | То же | Унифицированное гусеничное шасси, 220 | 2,5 | 0,8…2,0 | 580 |

| ЭТР- 125А | Двухфрезерный | Отрытие осушительных каналов с заложением откосов 1:1 в торфяных и минеральных грунтах 1-й категории | Трактор Т-170М.01 | 1,4 | 0,25 | 300 |

| ЭТР- 153 | Двухфрезерный параболический | Отрытие осушительных параболических каналов в торфяных и минеральных грунтах 1-й категории | Трактор Т-170М.01 | 1,5 | – | 350 |

| ЭТР- 173 | Двухфрезерный | Отрытие осушительных и оросительных каналов в торфяных и минеральных грунтах | Унифицированное гусеничное шасси, 220 | 1,7 | ||

| МК- 23 | Плужнофрезерный (плужнороторный) | Отрытие оросительных каналов с коэффициентом заложения откосов 1,0 в грунтах 1…3-й категорий с выбросом грунта на одну сторону | Трактор ДТ-75БВ-С4 | 0,5 | 0,4 | 210 |

Двухфрезерные экскаваторы-каналокопатели применяются в основном в зоне осушения. Это обусловлено тем, что фрезы, благодаря высокой окружной скорости, разбрасывают извлеченный грунт достаточно тонким слоем рядом с каналом. Это позволяет попадать в канал поверхностным водам. Кроме того, высокая окружная скорость фрез позволяет работать в грунтах, содержащих погребенные древесные остатки и покрытых дерном.

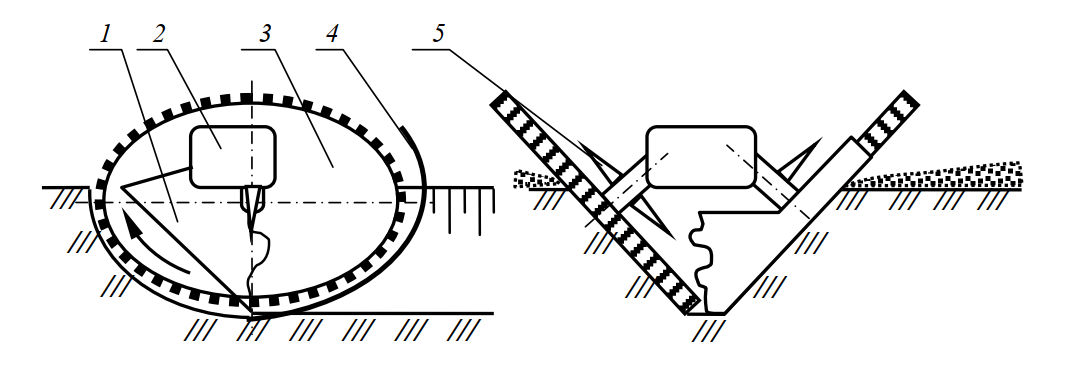

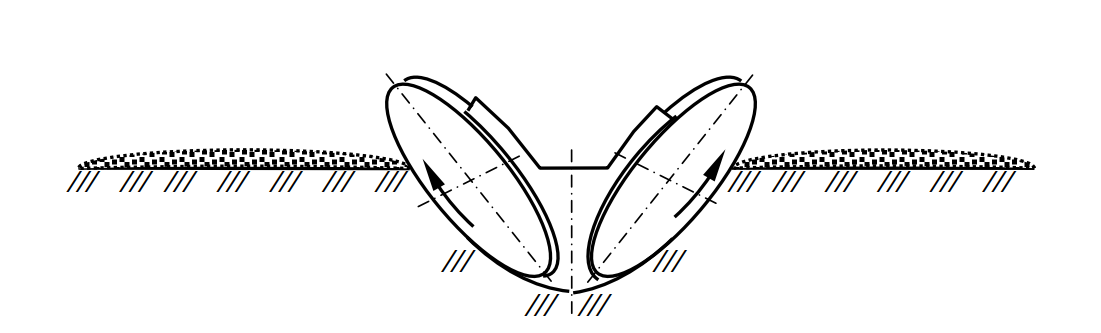

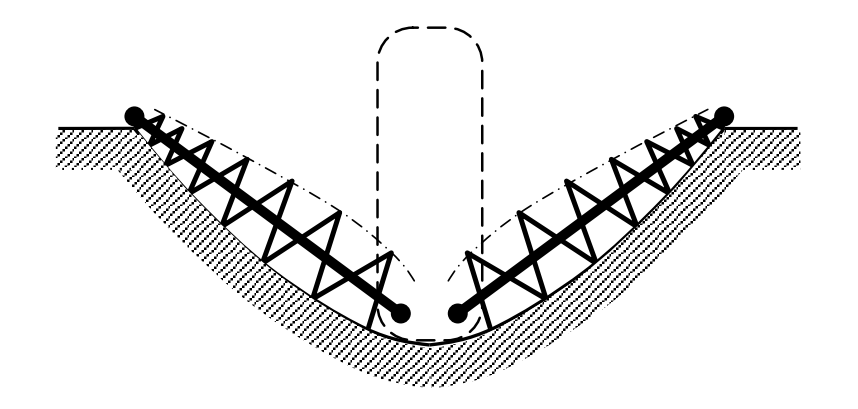

Схема работы двухфрезерного экскаватора-каналокопателя представлена на рис. 1.

Рабочий орган состоит из двухотвального клина и симметрично расположенных по его бокам под углом 45° к горизонту двух дисковых фрез 3. Фрезы 3 в процессе работы приводятся во вращение от редуктора 2, на который передается вращение от вала отбора мощности базовой машины или от гидромотора. Существуют двухфрезерные экскаваторы-каналокопатели с электрическим приводом фрез. Фрезы вырезают две наклонные щели в грунте и выбрасывают его за пределы канала. Остающаяся между ними призма грунта измельчается рыхлителями 5 и распределяется на обе стороны двухотвальным клином 1. Дно канала формируется лемехом, установленным в нижней части отвалов 4, верхняя часть которых предохраняет канал от забрасывания в него части грунта, слетающего с фрез.

Рис. 1. Схема рабочего органа двухфрезерного экскаватора-каналокопателя: 1 – двухотвальный клин; 2 – редуктор привода; 3 – дисковая фреза; 4 – отвал; 5 – рыхлители

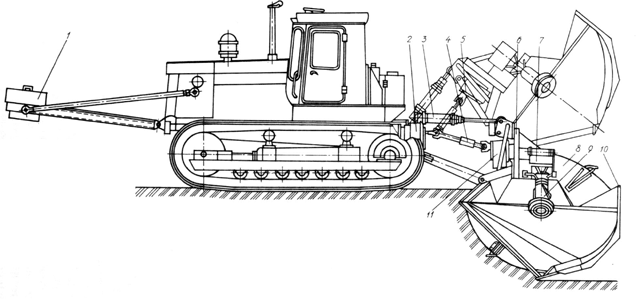

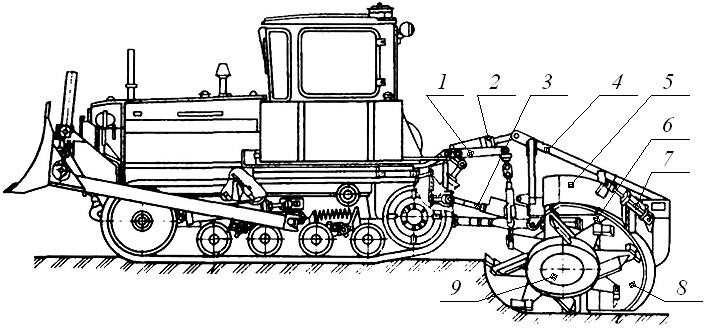

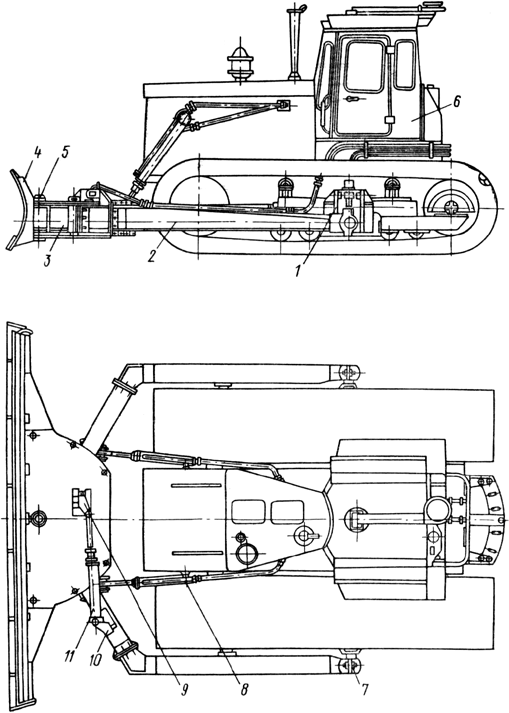

Двухфрезерный экскаватор-каналокопатель ЭТР-125А представлен на рис. 2.

Рис. 2. Двухфрезерный экскаватор-каналокопатель ЭТР-125А: 1 – противовес; 2 – ходоуменьшитель; 3 – гидроцилиндр подъема; 4 – карданный вал; 5 – фиксирующее устройство; 6 – рама; 7 – редуктор привода фрез; 8 – фрезы; 9 – рыхлитель; 10 – отвал; 11 – раздаточный редуктор

ЭТР-125А состоит из базового трактора Т-170М.01 с ходоуменьшителем 2, рамы 6, двух фрез 8 с рыхлителями 9, отвала 10, карданного вала 4, гидроцилиндра 3 подъема (опускания) рабочего оборудования, фиксирующего устройства 5 и редукторов (раздаточного 11, двух конических 7 привода фрез). В передней части трактора установлен противовес 1.

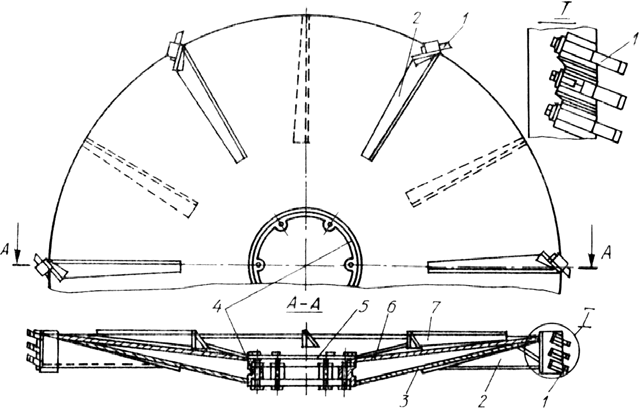

Вид фрезы экскаватора-каналокопателя типа ЭТР-125А представлен на рис. 3.

Рис. 3. Фреза двухфрезерного экскаватора-каналокопателя: 1 – ножи; 2 – внешние лопатки; 3 – внешний диск; 4 – ступица фрезы; 5 – крышка; 6 – внутренний диск; 7 – внутренние лопатки

Фрезы сварены из листовой стали и представляют собой конические диски коробчатого сечения. Внутри между дисками установлены ребра жесткости. Фрезы ступицей 4 крепятся к фланцу наружной трубы планетарного редуктора болтами. Место крепления закрывается крышкой 5. К каждому диску 3, 6 приварено по шесть радиально расположенных внутренних 7 и внешних 2 лопаток. Наружные лопатки зачищают откосы, а внутренние выбрасывают грунт, поступающий на них от рыхлителей и двухотвального клина. К периферии фрезы приварены площадки с державками и установленными в них ножами 1. Блок ножей представляет собой единый гребенчатый нож.

В каждом последовательно расположенном блоке ножи отклонены в противоположные стороны, что увеличивает ширину прорезаемой щели. Кроме того, каждый резец ножа срезает гребень грунта, остающийся после предыдущего резца. Фрезы с такими ножами желательно применять в задернелых грунтах и грунтах с содержанием древесных включений.

Существуют фрезы с прямыми плоскими ножами, как, например, у экскаватора-каналокопателя ЭТР-173 (рис. 4).

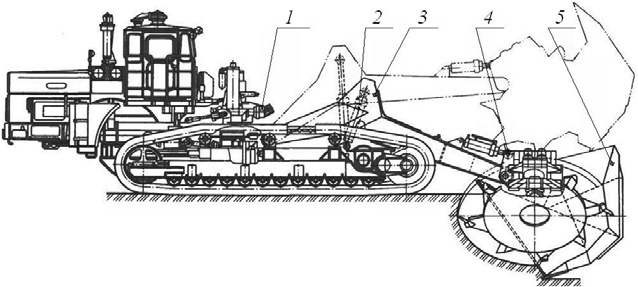

Рис. 4. Двухфрезерный экскаватор-каналокопатель ЭТР-173: 1 – приводная насосная станция; 2 – гидроцилиндры подъема; 3 – стрела; 4 – роторы; 5 – нож зачистной

ЭТР-173 состоит из унифицированного гусеничного шасси (УШ), рабочего органа, состоящего из двух роторов 4 и зачистного ножа 5, стрелы рабочего органа 3, гидроцилиндров подъема (опускания) рабочего оборудования 2, приводной насосной станции 1.

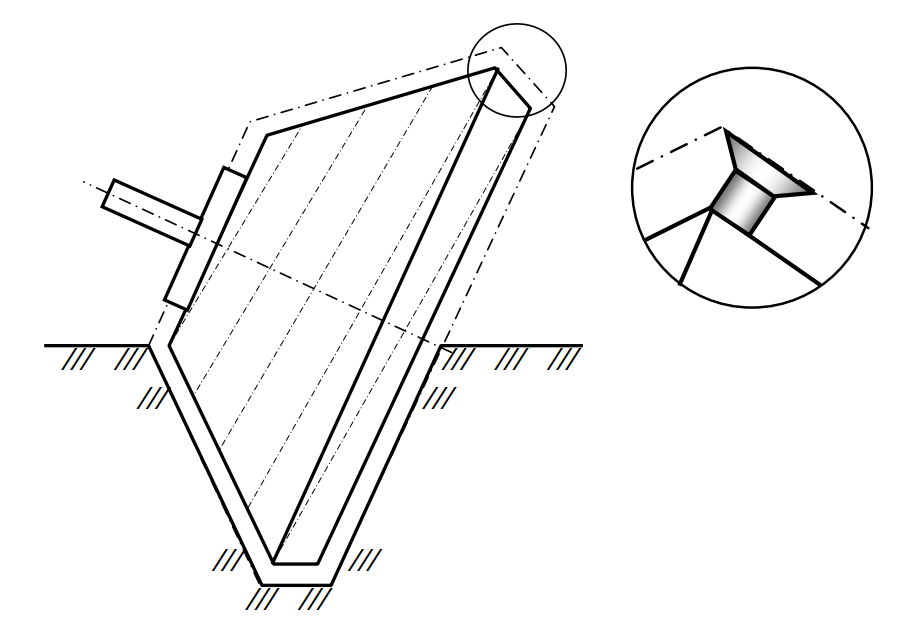

Существуют двухфрезерные экскаваторы-каналокопатели, используемые для прокладки каналов параболического поперечного сечения. У таких каналокопателей используются фрезы, конструктивно исполненные таким же образом, как и фрезы экскаватора-каналокопателя ЭТР-125, но они наклонены под углом порядка 52° к горизонту и развернуты в плане на угол 14° к оси разрабатываемого канала так, как это показано на рис. 5. Дно канала образуется пассивной частью рабочего органа. При этом глубина канала получается большей, чем у экскаватора-каналокопателя, прокладывающего канал трапециевидного сечения фрезами такого же диаметра.

Рис. 5. Схема рабочего органа двухфрезерного экскаватора-каналокопателя для прокладки каналов параболического поперечного сечения

Для предварительного осушения торфяников путем прокладки каналов с большим углом наклона откосов к горизонту могут использоваться фрезерные экскаваторы-каналокопатели с копирующей фрезой (рис. 6).

Рис. 6. Схема копирующей фрезы

Форма фрезы соответствует поперечному сечению будущего канала. Режуще-транспортирующими элементами являются чашечные ножи, устанавливаемые по спирали по всей поверхности корпуса фрезы.

Близкое назначение имеют экскаваторы-каналокопатели с двухфрезерным рабочим органом с отражающими щитами (рис. 7).

Рис. 7. Схема двухфрезерного рабочего органа с отражающими щитами

Вид рабочего органа такого каналокопателя фирмы Cosmeco (Италия) представлен на рис. 8.

Рис. 8. Вид рабочего органа каналокопателя фирмы Cosmeco

В зоне орошения для рытья каналов в минеральных грунтах применяются двухроторные экскаваторы-каналокопатели (рис. 9). Скорость вращения роторов не превышает 3…4 м/с, поэтому извлеченный грунт располагается рядом с каналом. В зависимости от ситуации грунт или разравнивается, или из него формируется дамба или, например, дорожная насыпь.

Рис. 9. Схема рабочего органа двухроторного экскаватора-каналокопателя

Экскаваторы-каналокопатели с комбинированными рабочими органами имеют большое количество конструктивных схем, однако в настоящее время наиболее распространенными являются шнекороторные с коническими шнеками и плужно-роторные или плужнофрезерные экскаваторы-каналокопатели.

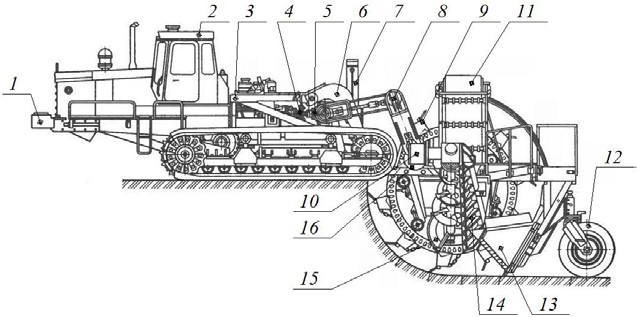

Шнекороторный экскаватор-каналокопатель с коническими шнеками ЭТР-206А представлен на рис. 10. Он состоит из гусеничного тягача 2 с навешенным на нем рабочим органом в виде ковшового ротора 9, по бокам которого симметрично расположены два конических наклонных ленточных шнека 15. За ротором и за шнеками располагаются задние 13 и боковые 14 зачистные устройства. Рабочее оборудование перемещается относительно рамы тягача 3 при помощи поворотной рамы 6 и гидроцилиндра 7. При работе рабочий орган опирается на заднюю опору 12. Привод ковшового ротора осуществляется от трансмиссии тягача через муфту предельного момента 4, дифференциальный редуктор 5, шарнирную цепную передачу 8, вал привода 16. Привод шнеков 15 осуществляется от редукторов 10. Грунт из ковшей ротора поступает на ленточные конвейеры 11 и отбрасывается в боковые отвалы. В передней части тягача установлен противовес 1.

а

б

Рис. 10. Шнекороторный экскаватор-каналокопатель ЭТР-206А: а – вид сбоку; б – вид сзади: 1 – противовес; 2 – тягач; 3 – рама тягача; 4 – муфта предельного момента; 5 – дифференциальный редуктор; 6 – поворотная рама; 7 – гидроцилиндр подъема; 8 – шарнирные цепные передачи; 9 – ротор с ковшами; 10 – редуктор привода шнека; 11 – конвейеры; 12 – задняя опора; 13, 14 – зачистные устройства; 15 – шнек; 16 – вал привода ротора

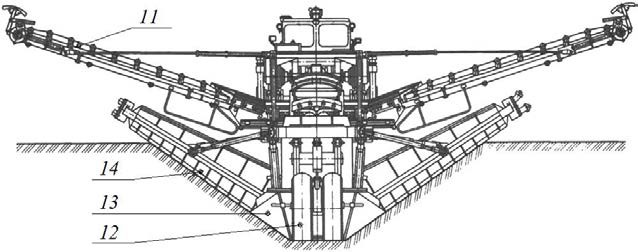

Схема разработки поперечного сечения канала шнекороторным экскаватором-каналокопателем приведена на рис. 11.

Рис. 11. Схема разработки поперечного сечения канала шнекороторным экскаватором-каналокопателем: 1 – кавальеры; 2 – верхняя часть грунта в поперечном сечении канала; 3 – средняя часть грунта, разрабатываемая ковшовым ротором; 4 – грунт, разрабатываемый шнеками

Ковшовым ротором разрабатывают среднюю часть 3 поперечного сечения канала на ширину дна. Коническими шнеками разрабатывают грунт 4 вниз к ковшам ротора. Часть грунта 2, не захватываемая ротором и шнеками, обрушивается под действием силы тяжести и захватывается ковшами. Из ковшей ротора грунт поступает на два ленточных конвейера 11 (см. рис. 10), которые при помощи направляющих козырьков подают его в кавальеры 1. Задние 13 и боковые 14 зачистные устройства зачищают и окончательно планируют дно и откосы канала.

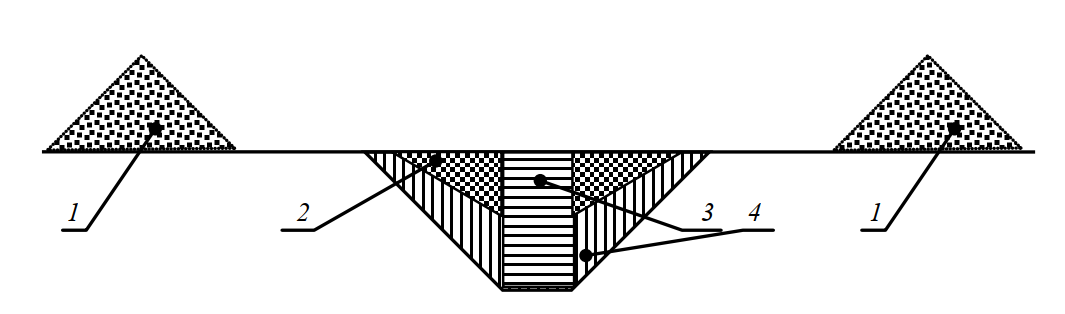

Более совершенным является экскаватор-каналокопатель ЭТР-208 (рис. 12). Его основные технические данные приведены в табл. 1.

Рис. 12. Шнекороторный экскаватор-каналокопатель ЭТР-208: 1 – тягач; 2 – поворотная рама; 3 – редуктор привода ротора; 4 – цепная передача; 5 – гидроцилиндры подъема рабочего органа; 6 – конвейеры; 7 – ковшовый ротор; 8 – рама рабочего органа; 9 – колесная опора; 10 – зачистное устройство; 11 – боковые зачистные устройства; 12 – шнеки

ЭТР-208 состоит из тягача 1 в виде унифицированного гусеничного шасси УШ, рабочего органа, состоящего из ковшового ротора 7 по бокам которого симметрично расположены два конических наклонных шнека 12. На ЭТР-208 установлены не ленточные, а прерывистые шнеки. Их рабочая поверхность образована набором режущих элементов, прикрепленных к стойкам, установленным на валу шнека, по винтовой линии. Такая конструкция шнеков менее подвержена перегрузкам при обрушении призмы грунта на шнеки, причем они более устойчиво работают в грунтах, содержащих камни.

За ротором располагается заднее зачистное устройство 10, а за шнеками – боковые зачистные устройства 11. Рабочее оборудование перемещается относительно рамы тягача при помощи поворотной рамы 2 и гидроцилиндров подъема (опускания) 5. Рабочий орган расположен на раме 8 и при работе опирается на заднюю опору 9. Привод ковшового ротора осуществляется от редуктора привода ротора 3, цепных передач 4. Привод шнеков осуществляется аналогично, как и у ЭТР-206А. Грунт из ковшей ротора поступает на ленточные конвейеры 6 и отбрасывается в боковые отвалы.

Шнекороторный экскаватор-каналокопатель для прокладки каналов параболического сечения ЭТР-207 создан на базе экскаватора ЭТР-206. Его основным отличием являются бочкообразные шнеки, форма которых соответствует форме поперечного сечения параболического канала (рис. 13).

Рис. 13. Схема рабочего органа шнекороторного экскаватораканалокопателя для рытья каналов параболического поперечного сечения

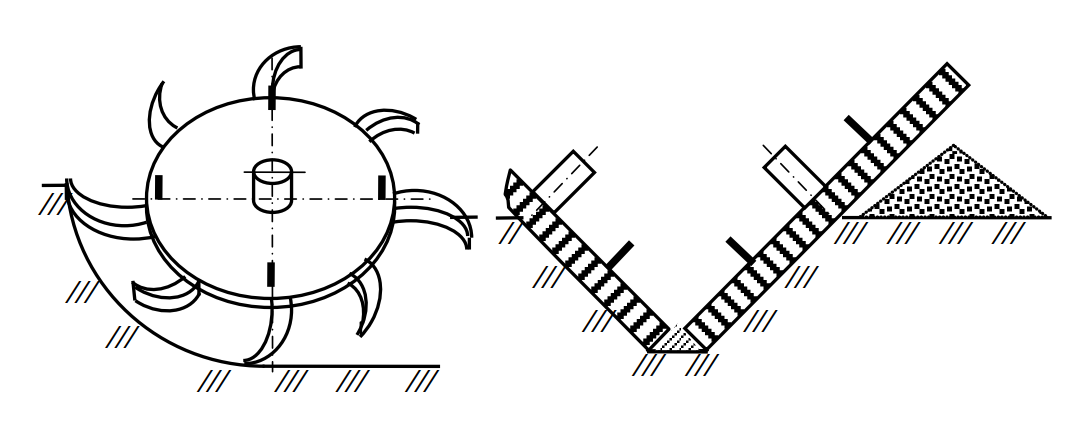

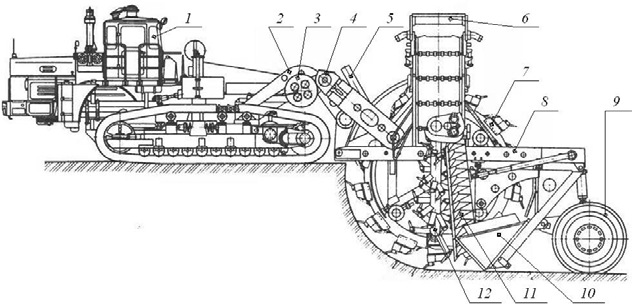

Плужно-фрезерные (плужно-роторные) экскаваторы-каналокопатели с односторонним выбросом грунта (рис. 14) имеют рабочий орган, состоящий из наклонной фрезы 9 и плуга 8. Рабочий орган крепится к навесной системе 1 базового трактора ДТ-75БВ-С4 при помощи рамы 4. Подъем (опускание) рабочего органа осуществляется гидроцилиндром 2. Привод фрезы механический от ВОМ трактора через карданный вал 3 и конический редуктор 6. Для регулирования дальности выброса грунта рабочий орган имеет направляющий кожух 5, положение которого может меняться гидроцилиндром управления 7.

Рис. 14. Плужно-фрезерный экскаватор-каналокопатель МК-23: 1 – навесная система трактора; 2 – гидроцилиндр подъема рабочего органа; 3 – карданный вал; 4 – рама рабочего органа; 5 – направляющий кожух; 6 – конический редуктор; 7 – гидроцилиндр управления отбойным щитком; 8 – плуг; 9 – фреза

Схема рабочего органа МК-23 приведена на рис. 15.

Рис. 15. Схема плужно-фрезерного (плужно-роторного) рабочего органа: 1 – плуг; 2 – фреза; 3 – лопатки; 4 – рушители; 5 – ножи

При движении машины плужный рабочий орган 1 разрабатывает часть сечения канала, профилирует один из откосов и подает грунт к фрезе 2 с осью вращения, перпендикулярной откосу, находящейся впереди плужного рабочего органа. Фреза, снабженная рушителями 4, ножами 5 и лопатками 3, профилирует второй откос, выносит весь разработанный грунт из канала и частично разбрасывает его или образует кавальер.

3. Каналокопатели с пассивными рабочими органами

Каналокопатели с пассивными рабочими органами используются в основном в зоне орошения. К ним относятся плужные и отвальные каналокопатели, бороздоделатели и ложбиноделатели.

Плужные каналокопатели предназначены для прокладки осушительных или оросительных каналов глубиной 0,4…1,2 м. Дно канала образуется плоским горизонтальным лемехом. С лемехом симметрично сопряжены две криволинейные подъемно-отвальные поверхности, поднимающие грунт вверх и выворачивающие его на бермы канала. Над криволинейными подъемно-отвальными поверхностями устанавливаются верхние отвалы, раздвигающие поднятый грунт в стороны. Для очистки бермы осушительные каналы оснащаются бермоочистителями, а оросительные для образования дамб – открылками.

Отвальные каналокопатели прокладывают за несколько проходов каналы глубиной до 2,4 м. Они являются прицепными и в процессе прокладки канала буксируются несколькими тягачами. Рабочий орган состоит из двух симметричных групп отвалов грейдерного типа. Каждая из них состоит из плужка, горизонтального отвала, наклонного отвала и бермоочистителя или дамбообразователя. Плужки и горизонтальные отвалы послойно разрабатывают грунт на дне канала, а наклонные – на откосах. Последние также перемещают грунт вверх по откосам на берму. Бермоочистители разравнивают кавальеры и планируют бермы. Дамбообразователи при необходимости формируют дамбы.

Бороздоделатели прокладывают одну или три трапецеидальные борозды шириной по дну 0,1…0,2 м, глубиной 0,2…0,5 м при коэффициенте заложения откосов 1,0. Борозды предназначены для отвода поверхностных вод или являются временными оросителями или отводными бороздами. Бороздоделатели являются, как правило, плужными рабочими органами.

Для образования гребней, удерживающих воду на орошаемом напуском воды участке (полосе), применяются палоделатели, отвальными рабочими органами формирующие земляные валики. По окончании оросительного сезона их разравнивают мала-выравнивателями, заравнивателями или перенастраиваемыми палоделателями.

Ложбиноделатели предназначены для нарезки неглубоких каналов (до 0,5 м) с очень пологими откосами, так называемых ложбин. Коэффициент заложения откосов обычно равен пяти, а ширина по дну 0,5…0,6 м. Каналы с такими параметрами предназначены для местного отвода поверхностных вод. Благодаря пологим откосам они не препятствуют движению сельскохозяйственных машин.

Плужные каналокопатели просты по конструкции, имеют небольшую массу, обладают большой производительностью, однако они имеют очень высокое тяговое сопротивление, неудовлетворительно работают в грунтах с каменистыми и древесными включениями, не всегда обеспечивают требуемое качество работ.

4. Устройство каналов с применением взрывчатых веществ

Строительство каналов с применением взрывчатых веществ целесообразно производить в плотных, мерзлых, каменистых и скальных грунтах, а также в тех местах, куда трудно доставить землеройную технику.

Взрывчатые вещества используются в виде единичных зарядов (патронов или шашек), рассыпных порошкообразных или гранулированных веществ, или шланговых зарядов. Во влажных грунтах применяют водостойкие взрывчатые вещества, например, аммонит № 6 ЖВ или тротил. Шланговые заряды изготавливаются в заводских условиях. Для изготовления зарядов используются порошкообразные или гранулированные взрывчатые вещества, а в качестве оболочки – полиэтиленовые шланги диаметром от 30 до 100 мм.

При применении единичных, обычно двухсотграммовых зарядов в грунте по оси будущего канала через каждый метр бурятся шпуры глубиной, несколько большей проектной глубины канала. Заряды оснащаются электродетонаторами, соединяются проводом, закладываются на дно шпуров, присыпаются грунтом и взрываются. Глубина закладки взрывчатого вещества несколько превышает глубину будущего канала.

Для механизации работ по укладке зарядов применяются щелерезные и щелезарядные машины.

Щели в твердых грунтах нарезаются машинами с баровыми цепными или дисковыми рабочими органами.

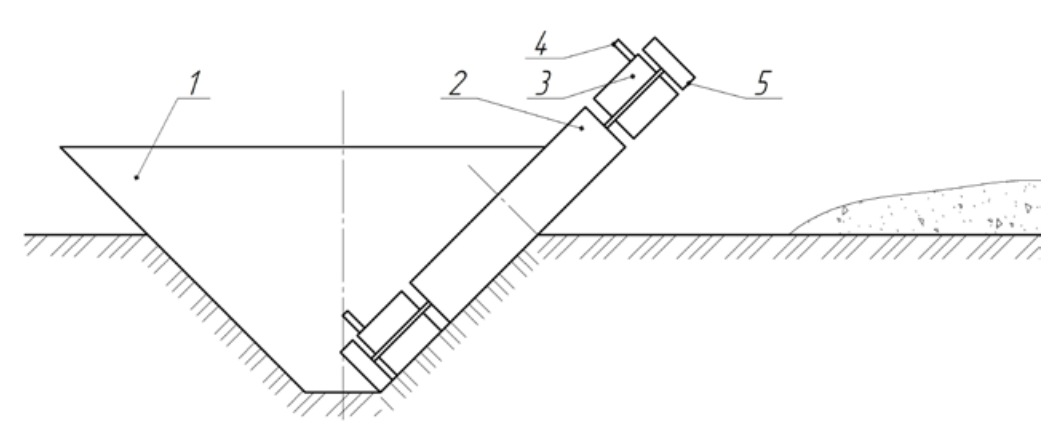

Щелезарядные машины укладывают шланговые заряды или рассыпные взрывчатые вещества. Например, на базе скребкового цепного траншеекопателя ЭТЦ-165А создана щелезарядная машина для укладки рассыпных взрывчатых веществ. Схематически она показана на рис. 16.

Рис. 16. Схема щелезарядной машины для укладки рассыпных взрывчатых веществ: 1 – рабочий орган; 2 – бункер; 3 – шнек; 4 – спускной желоб

Взрывчатое вещество засыпается в бункер 2, из которого забирается шнеком 3, приводимым во вращение от вала отбора мощности, и подается в спускной желоб 4. Взрывчатое вещество высыпается на дно траншеи, прокладываемой рабочим органом 1. Толщина слоя взрывчатого вещества регулируется скоростью движения машины. Толщина слоя и глубина закладки предопределяют параметры канала.

На базе бестраншейного дреноукладчика МД-12 создана машина для укладки шланговых зарядов. Шланговый заряд укладывается на дно щели, прорезаемой пассивным ножевым рабочим органом, так же, как и пластмассовая дренажная труба. Машина используется для прокладки каналов параболического сечения глубиной до 3,5 м и шириной по верху 7…12 м. Скорость прокладки – до 1000 м/ч.

К достоинствам способа прокладки каналов с применением взрывчатых веществ относится высокая производительность, превышающая в 10…15 раз производительность каналокопателей, возможность производства работ в твердых и мерзлых грунтах.

Недостатками способа являются необходимость достаточно больших объемов доделочных работ и повышенная опасность при работе с взрывчатыми веществами.

5. Машины для укрепления (стабилизации) откосов каналов

Для длительной и устойчивой работы откосы каналов, дамб, дорожных насыпей и плотин крепятся различными способами. К ним относятся уплотнение грунта на откосах и дне, укладка дерна (одерновка), укладка торфяных ковров, укладка синтетических ковров с внедренными в них семенами растений, посев трав механическими сеялками и гидропосевом, укладка сеток, бетонирование.

При прокладке каналов одноковшовыми экскаваторами для доведения поперечного сечения каналов до требуемых параметров используются неполнопрофильные и полнопрофильные планировщики и профилировщики. Это машины непрерывного действия с активными рабочими органами – многоковшовыми или реже скребковыми цепными поперечного копания. При прокладке крупных каналов они перемещаются по рельсовому пути, уложенному с уклоном, соответствующим уклону дна канала. Они могут планировать оба откоса и дно одновременно (полнопрофильные) или только дно и откос (неполнопрофильные).

Для планировки откосов небольших каналов иногда к трактору цепляют раскатанную и располагаемую на откосе тракторную гусеничную ленту, железобетонную балку или стальной швеллер, т. е. так называемую рельсу-волокушу.

Существуют также специальные отвальные откосопланировщики, представляющие собой навешиваемый сбоку под острым углом к направлению движения на гусеничный трактор отвал, управляемый гидросистемой и перемещающийся вдоль канала по откосу. В процессе перемещения трактора отвал срезает выступы и присыпает впадины. Грунт при этом в основном перемещается по откосу снизу вверх. Основной отвал может дополняться отвалом для отодвигания извлеченного из канала грунта от бровки канала, т. е. бермоочистителем.

Кроме того, для планировки каналов могут использоваться одноковшовые экскаваторы, оснащенные специальным сменным планировочным оборудованием. Оно может дополняться системой управления траекторией движения рабочего органа, обеспечивающей прямолинейность и требуемый угол наклона откоса к горизонту.

После прокладки осушительных каналов машинами, не разбрасывающими грунт, необходимо разравнивать образующиеся кавальеры с использованием специальных бульдозеров с поворотным отвалом – кавальероразравнивателей.

Кавальероразравниватель МК-21 (рис. 17) представляет собой базовый трактор 6 и рабочее оборудование, состоящее из отвала с ножами, охватывающей рамы, механизма перекоса отвала, механизма поворота отвала в плане и гидросистемы.

Рис. 17. Кавальероразравниватель МК-21: 1 – механизм перекоса отвала; 2 – охватывающая рама; 3 – тумба; 4 – отвал; 5 – центральный шарнир; 6 – базовый трактор; 7 – шаровая опора; 8 – гидроцилиндр подъема-опускания отвала; 9, 10 – кронштейны; 11 – гидроцилиндр поворота

Отвал 4 является рабочим органом кавальероразравнивателя. Он представляет собой сварную металлоконструкцию, состоящую из изогнутого лобового листа и коробок жесткости, расположенных с тыльной стороны отвала. Вдоль отвала приварены несущие и направляющие узлы тумбы 3. На верхнем листе тумбы размещен кронштейн 9, к которому крепится шток гидроцилиндра 11 поворота отвала. В корпусе тумбы находятся втулки центрального шарнира 5 и пальцев. Отвал снабжен сменными бульдозерными ножами. Средние ножи в случае износа могут перемещаться вперед.

В передней части охватывающей рамы 2 подковообразной формы смонтированы кронштейн центрального шарнира и кронштейн 10 крепления гидроцилиндра поворота отвала. Охватывающая рама соединена с рамами гусеничных тележек трактора посредством шаровых опор 7 через механизм перекоса отвала 1.

Отвал поворачивается в плане на центральном шарнире 5 в обе стороны. Поворот осуществляется гидроцилиндром 11. После поворота отвала в необходимое положение он фиксируется пальцами.

Управление отвалом во время работы кавальероразравнивателя производится гидроцилиндрами 8.

Такую же схему и принцип действия имеет кавальероразравниватель МК-24.

При осуществлении рабочего процесса кавальероразравниватели движутся вдоль канала и сдвигают грунт кавальера в сторону от бровки с одновременным его разравниванием за один или несколько проходов. Основные требования, предъявляемые к машинам, заключаются в том, чтобы при разравнивании не было осыпания грунта в канал, а также повреждения рабочим органом верхней части откосов, бровки и дернового покрова бермы канала. Ширина захвата рабочего органа должна быть такой, чтобы перекрыть след движущейся машины.

Наиболее эффективно разравнивание кавальеров машинами с пассивным отвальным рабочим органом, установленным под углом захвата 42…45° для торфа и 48…50° для минеральных грунтов. Применяют машины главным образом с передним отвалом со складной и поворотной рамами.

Унитарным предприятием «ЭППИМиЛ НАН Беларуси» изготавливается машина МИК-500, предназначенная для создания непроросших травяных ковров (биоковров). Это прицепная машина, позволяющая заменить крепление откосов каналов одерновкой при их реконструкции или ремонте.

Гидропосев трав осуществляется следующим образом: на откос направляется струя воды со взвешенными в ней семенами растений. Семена внедряются в грунт и впоследствии прорастают, скрепляя корневой системой верхний слой грунта. Такой метод реализуется применением машин ПО-2, МК-14, АУГ-3.

Перед внесением семян укрепляемая поверхность может быть подготовлена путем ее рыхления и образования канавок, задерживающих стекающую воду с семенами.

Для интенсификации ремонта и восстановления откосов каналов и других земляных сооружений, проведения мелкого ремонта откосов без выброса грунта на берму канала перед перезалужением может быть применен планировщик-рыхлитель активного действия (рис. 18), являющийся сменным навесным оборудованием к экскаватору ЭО-3223.

Рис. 18. Планировщик-рыхлитель на ЭО-3223: а – работа фрез; б – планировщик-рыхлитель в работе

Сменное оборудование имеет марку НО-10 и представляет собой планировщик-рыхлитель активного действия. Оно состоит из рамыредуктора с фрезами, уплотняющего и опорного катков. Рыхление и перераспределение грунта осуществляется ножами, установленными на концах пустотелых балок. Взрыхленные полосы в сечении имеют вид трапеции с малым нижним основанием. Необработанные полосы между взрыхленными удерживают грунт от сползания в русло канала. Трапециевидное сечение необработанных перемычек увеличивает их прочность. Глубина рыхления регулируется установкой уплотняющего и опорного катков на необходимую высоту. Поверхность уплотняющего катка гофрированная, что позволяет при укатывании откоса канала создавать специальные продольные борозды, препятствующие размыву во время гидропосева трав, а также размывающему действию паводковых и дождевых вод.

Техническая характеристика планировщика-рыхлителя представлена в табл. 2.

Таблица 2. Техническая характеристика планировщика-рыхлителя НО-10

| Показатели | Размерность | Значение |

| Производительность | га/ч | До 0,7 |

| Рабочая скорость | км/ч | До 5 |

| Ширина полосы рыхления | м | 2,5 |

| Глубина рыхления | м | До 0,15 |

| Расстояние между ножами | м | 0,5 |

| Частота вращения фрез | мин –1 | 150…200 |

| Число фрез | шт. | 4 |

| Глубина каналов | м | До 3,0…3,5 |

Одним из вариантов производства крепежного материала, снижающего ущерб, наносимый природе при нарезании дерна при его заготовке, является выращивание на торфяниках травяных ковров. На срезанных участках производится повторный их засев травами и выращивание новых ковров. Заготовка, транспортировка и укладка торфяных травяных ковров более технологична по сравнению с естественным дерном, поскольку торфяные ковры тоньше, легче и прочнее естественного дерна. Кроме того, их можно нарезать значительно большими по площади, чем естественный дерн.

Еще более технологичным крепежным материалом является полотно нетканое геотекстильное с внедренными семенами многолетних трав. Согласно СТБ 1030-2008 в качестве сырья для изготовления полотна нетканого геотекстильного с семенами многолетних трав применяют следующие виды волокон: полиамидные (ПАВ), полипропиленовые (ППВ), полиэфирные (ПЭВ), полиакрилнитрильные (ПАН) и лубяные волокна льна (ЛВЛ). Для производства полотна используют семена трех-четырех видов, включая семена многолетних злаковых рыхлокустовых (тимофеевка луговая, овсяница луговая, райграс пастбищный, ежа сборная), корневищных (костер безостый, канареечник тростниковидный, полевица белая) и корневищно-рыхлокустовых (овсяница красная, мятлик луговой, овсяница тростниковая, лисохвост луговой) культур по ГОСТ 19449.

Полотно в зависимости от вида исходного сырья подразделяют на следующие виды:

- С – из синтетических волокон и отходов синтетических волокон;

- СЛ – из синтетических и натуральных (лубяных) волокон и их отходов;

- Л – из натуральных (лубяных) волокон и их отходов.

В зависимости от поверхностной плотности полотно подразделяют на типы:

- полотно типа I с плотностью от 200 до 400 г/м2;

- полотно типа II – 400–600 г/м2;

- полотно типа III – 600–800 г/м2.

По исполнению полотно может быть однослойным (О) и двухслойным (Д).

Иногда используется рассев трав вручную или с использованием механических травяных сеялок, приспособленных для распределения семян по откосам, т. е. посев механическим способом.

Устройства для забивки кольев при укреплении дна и откосов в настоящее время в Беларуси не используются из-за сложности в последующем работ по обслуживанию каналов с закрепленным руслом.

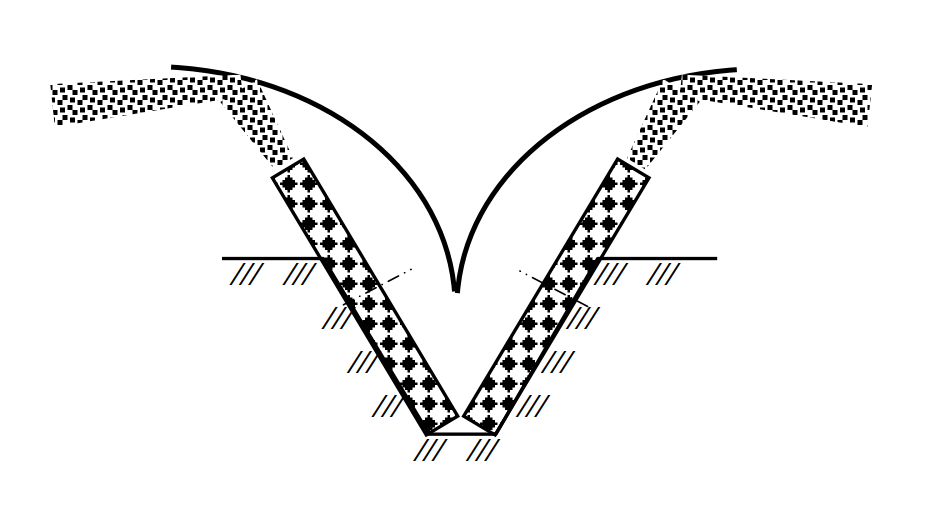

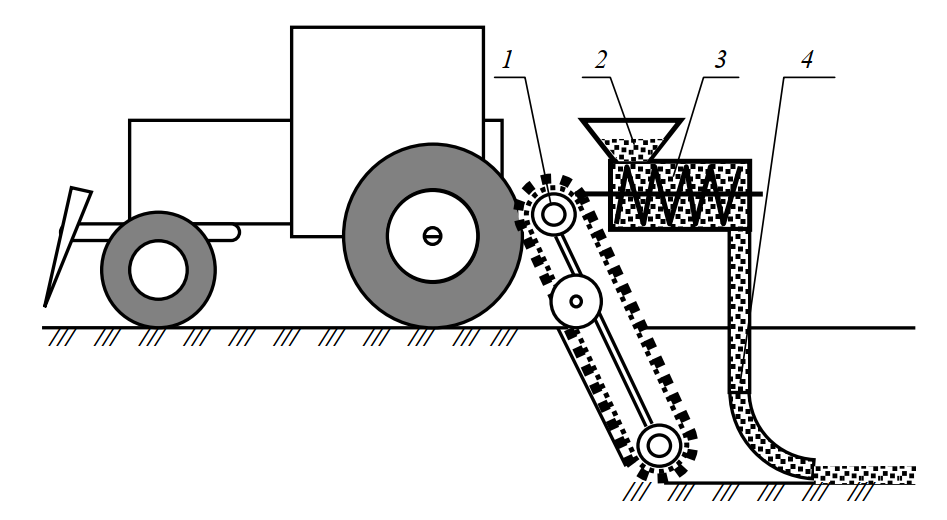

6. Машины для уплотнения дна и откосов каналов

Машины для уплотнения дна и откосов каналов применяются для создания антифильтрационных экранов в виде слоя уплотненного грунта по периметру канала. Данный способ создания антифильтрационных экранов является наиболее доступным и простым способом борьбы с потерями воды на фильтрацию. Дно и откосы каналов глубиной до 3 м можно уплотнять при помощи поворотной вибротрамбовки с гидроприводом, установленной на рукояти экскаватора (рис. 19).

Рис. 19. Вибротрамбовка

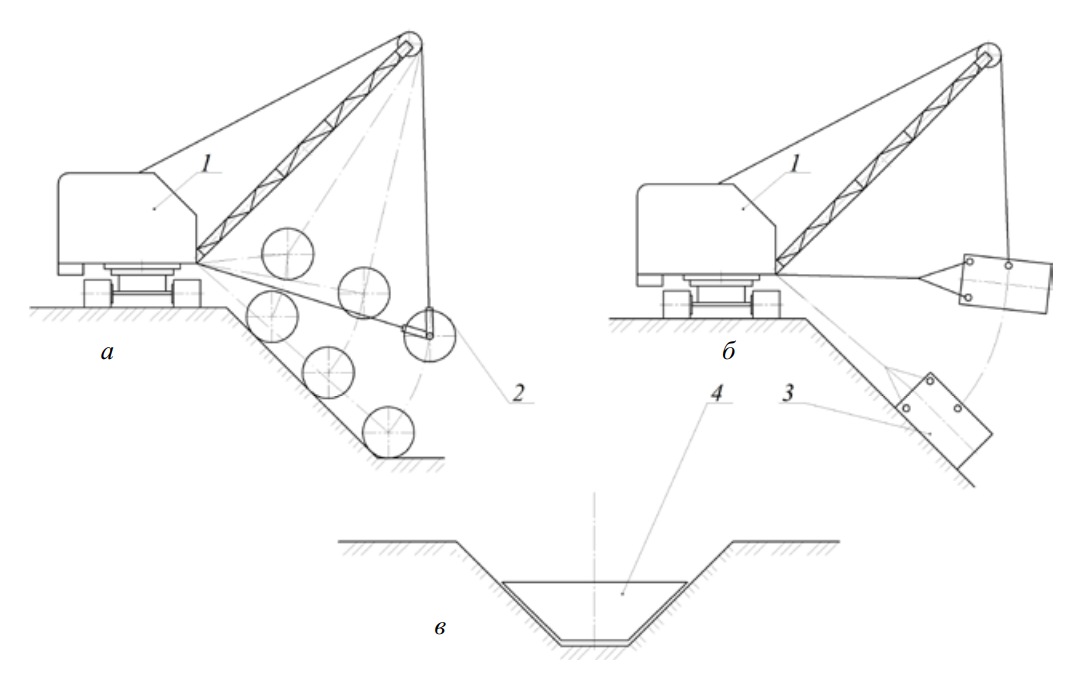

Откосы каналов глубиной более 3 м уплотняют с помощью вальцовых 2 (рис. 20, а) или плоских трамбовок 3 (рис. 20, б), применяемых на экскаваторах 1 в качестве сменного оборудования, а дно каналов – с помощью общестроительных трамбующих машин.

Рис. 20. Схема рабочих органов и машин для уплотнения грунта в каналах: а – вальцовая трамбовка на экскаваторе; б – плоская трамбовка; в – профильная трамбовка; 1 – экскаватор; 2 – вальцовая трамбовка; 3 – плоская трамбовка; 4 – профильная трамбовка

Для малых каналов с шириной по дну менее 1,5…2 м может быть использован метод штампования при сбрасывании продольной трамбовки 4 (рис. 20, в) с высоты 1…1,5 м.

7. Облицовка каналов бетоном

Облицовка каналов бетоном применяется для создания антифильтрационных экранов. В настоящее время находят применение экраны из монолитного и сборного бетона и железобетона, а также асфальтобетона.

Основным разработчиком оборудования для устройства бетонных покрытий является АОЗТ «ВНИИЗемМаш». Действующие технологии предусматривают применение машин, перечисленных в табл. 3.

Таблица 3. Машины для устройства бетонных покрытий

| Наименование | Марка машины | База или

мощность, кВт |

Глубина канала, м | Производительность, м3/ч | Выполняемые операции |

| Комплект машин для устройства бетонных покрытий каналов | МБ-29 МБ-30 МБ-31 МБ-32 | 124 | 3,0 | 90 | Профилирование канала, укладка и уплотнение бетона, устройство швов, уход за покрытием |

| То же | – | 2 шт.

Т-170М.01 |

1,5 | 20…30 | Укладка слоя монолитного бетона, устройство швов |

| То же | МБ-38 МБ-39

МБ-40 (КРБ-121) |

133,5 | – | – | Профилирование канала, укладка и уплотнение бетона, устройство швов |

| Бетоноукладчик | – | 2 шт.

ДТ-75Д |

1,0 | 15 | Укладка слоя монолитного бетона |

| Плитоукладчик | МБ-8А | Кран

МКГ-25 |

5 | 180 м2/ч | Укладка плит на дно и откосы каналов |

| Заливщик

швов |

ДС-67 | УАЗ-452Д | 5 | 148 м/ч | Герметизация стыков облицовки |

| Склад

цемента |

СБ-33Г | Вместимость

28 т |

Подача до

50 м |

20 | Прием, хранение и перегрузка цемента |

| Установка бетоносмесительная | СБ-134А | 36 | – | 20 | Приготовление бетонных смесей |

| Установка бетоносмесительная | СБ-140А | 42 | – | 12 | Приготовление бетонных смесей |

Машины для устройства монолитных бетонных и железобетонных облицовок должны выполнять следующие операции: распределение и разравнивание бетонной смеси слоем определенной толщины, уплотнение вибрированием, выглаживание поверхности.

Бетоноукладчики по способу бетонирования бывают поперечного (позиционного действия) и продольной укладки (работающие в движении).

По типу укладочно-разравнивающего оборудования бетоноукладочные машины бывают бункерные и безбункерные. Бункерные укладывают и разравнивают бетон специальными передвижными укладочными устройствами (бункерами), а безбункерные разравнивают скребковыми или шнековыми рабочими органами бетон, подаваемый на

поверхность дна и откосов канала различными транспортерами или загрузочными бункерами.

Различают откосные (неполнопрофильные) бетоноукладчики – машины для бетонирования откосов или откосов с частью дна, полнопрофильные бетоноукладчики – машины, бетонирующие за один проход дно и откосы канала, донные – машины для бетонирования дна, которые применяются в комплекте с откосными бетоноукладчиками.

По типу ходового оборудования различают машины, передвигающиеся по рельсам, проложенным по дну и бермам, по откосам – на опорных поверхностях скольжения (скользящие формы), а также машины на гусеничном и пневмоколесном ходу.

Для укладки железобетонных плит на дно и откосы канала применяются специальные машины – плитоукладчики, созданные на базе стреловых гусеничных кранов.

____________________________________________________

Авторы:

Мелиоративные машины: учебное пособие.

Мажугин, Евгений Иванович; Казаков, Андрей Леонидович