Содержание страницы

1. Классификация камней по размерам. Засоренность почв камнями

Засоренность почв камнями является одним из важнейших факторов, препятствующим в сжатые сроки окультуриванию почв из-за невозможности использования скоростных широкозахватных сельскохозяйственных, землеройных и культуртехнических машин.

Наличие камней ведет к резко возрастающим динамическим нагрузкам на рабочие органы, что обусловливает их износ и поломки. Обусловленные этим простои техники составляют до 60 % сменного времени. Увеличение тяговых сопротивлений и возрастающие динамические нагрузки снижают производительность агрегатов на 10…39 %.

При обработке почвы, засоренной камнями, неизбежны огрехи, которые зарастают сорняками, распространяющимися по всему полю.

Засоренность поля камнями объемом 10 м3/га, что составляет порядка 125 м2 площади, ведет к потерям урожая зерновых около 0,2 ц/га, при объеме камней 25 м3/га площадь составляет уже 570 м2, а недобор урожая – почти 1 ц/га. К тому же на каменистых почвах снижается и эффективность химических способов борьбы с сорняками, ростки которых закрыты наружной поверхностью камня и защищены от химикатов. Вместе с тем собранные камни сами по себе представляют определенную ценность, так как являются хорошим строительным материалом.

Проблема очистки земель от камней чрезвычайно актуальна не только для нашей страны, но и для таких, уделяющих большое внимание аграрной отрасли, государств, как Австралия, Великобритания, Германия, Италия, Канада, Российская Федерация, Соединенные Штаты Америки, Финляндия и др.

В соответствии с ГОСТ 26333–84 камнеуборочная машина – мелиоративная машина для уборки камней с поверхности пахотного слоя.

С позиций технологий уборки камни классифицируют на очень крупные (валуны диаметром более 2 м), крупные (0,6…2 м), средние (0,3…0,6 м) и мелкие (0,03…0,3 м), а по глубине нахождения они делятся на поверхностные, полускрытые и скрытые.

Крупные округлые камни – это валуны и булыжники.

На территории Беларуси крупнейшими валунами, охраняемыми как памятники геологической истории и природы, являются Большой камень (размеры 11×5,6×2,8 м), находящийся у деревни Горка Шумилинского района, Камень филаретов (4,1×1,9×3 м), расположенный у деревни Карчова Барановичского района, Камень Богушевича (2,6×1,3×1,5 м), размещающийся у деревни Кушляны Сморгонского района, камень-исполин (3,4×2,5×3,5 м), находящийся у деревни Васевичи Дятловского района, валуны (7×4×1,5 и 5×3×2 м), лежащие у деревни Каменное Узденского района и др.

Завалуненностью и каменистостью почвы называется засоренность почв округлыми глыбами (валунами) и более мелкими обломками горных пород (камнями).

Степень засоренности почв камнями характеризуется объемом камней в 30-сантиметровом (пахотном) слое почвы или процентном ее покрытии камнями. По этим показателям почвы делятся на слабо-, средне-, сильно- и очень сильнозасоренные.

Градацию земель по степени засоренности камнями удобно представить в табличной форме (табл. 16).

Таблица 16. Градация земель по степени засоренности камнями

| Степень

засоренности |

Слабозасоренные | Среднезасоренные | Сильнозасоренные | Очень сильнозасоренные |

| Объем камней в пахотном

слое, м3/га |

5…20 | 20…50 | 50…100 | Свыше 100 |

| Площадь, занятая камнями, % | 5…10 | 10…20 | 20…40 | Свыше 40 |

Распределение засоренных камнями сельскохозяйственных площадей по областям Республики Беларусь представлено в табл. 17.

Таблица 17. Степень засоренности сельскохозяйственных угодий камнями

| Области | Площади сельскохозяйственных угодий

по степени засоренности камнями, тыс. га |

|||

| слабая | средняя | сильная | очень сильная | |

| Брестская | 23,0 | 19,3 | 2,6 | 0,6 |

| Витебская | 391,1 | 2,9 | – | – |

| Гомельская | 1,7 | 1,9 | – | – |

| Гродненская | 368,7 | 149,1 | 19,1 | 1,0 |

| Минская | 503,0 | 37,8 | 2,3 | – |

| Могилевская | 13,0 | 0,6 | – | – |

| Всего по Беларуси | 1300,5 | 211,6 | 24,0 | 1,6 |

2. Классификация камнеуборочных машин

В зависимости от характера засоренности почв и размерномассовых характеристик камней применяются различные способы уборки и средства механизации для их выполнения. Применительно к условиям Беларуси возможными и известными способами очистки почв от камней или удаления камней в зависимости от их размеров являются следующие:

- очень крупные и крупные камни – захоронение, т. е. погружение на глубину, при которой камни не мешают проведению сельскохозяйственных работ, и раскалывание камней с целью облегчения их дальнейшей транспортировки и переработки;

- крупные и средние камни – извлечение или корчевка полускрытых и скрытых камней, погрузка в транспортные средства или перемещение к месту временного складирования или утилизации;

- мелкие камни – извлечение, валкование, сбор, погрузка в транспортные средства, вывоз к месту временного складирования или утилизации, измельчение камней на месте их нахождения.

В зависимости от назначения и последовательности выполнения технологических операций машины можно подразделить на группы:

- машины и приспособления для извлечения крупных валунов диаметром более 70 см;

- машины и оборудование для раскалывания камней;

- машины и приспособления для извлечения средних камней размером более от 30 до 70 см;

- машины для уборки мелких камней диаметром от 5 до 30 см; погрузочные средства;

- транспортные средства;

- средства механизации для измельчения камней на месте их размещения;

- оборудование для дробления камней и сортировки щебня.

Для захоронения, корчевания, раскапывания, перемещения волоком очень крупных и крупных камней зачастую применяются общестроительные (одноковшовые экскаваторы, бульдозеры, рыхлители, мелиоративные корчеватели) или специальные камнеуборочные машины.

Для уборки средних и мелких камней обычно применяются специальные камнеуборочные машины. Их можно разделить на следующие группы: машины для извлечения камней, рыхлители-вычесыватели камней, подборщики-транспортировщики камней, валкователи камней, подборщики камней из валков, валкователи-подборщики камней, машины для очистки верхнего слоя почвы с просеиванием почвы, машины для дробления камней на месте их расположения.

По схеме агрегатирования они бывают навесными, полунавесными, прицепными и полуприцепными.

По схеме работы бывают циклического и непрерывного действия.

Привод активной части рабочего оборудования может осуществляться от ВОМ или от гидромоторов.

Система машин Республики Беларусь предполагает использование машин, приведенных в табл. 18.

Таблица 18. Камнеуборочные машины, включенные в Систему машин Республики Беларусь

| Наименование | Марка | Тяговый

класс трактора |

Производительность, га/ч | Технические данные |

| Подборщиктранспортировщик валунных камней | ПВК-2,0 | 1,4; 2,0 | 2…4 | Ширина захвата 2,0 м, размер убираемых камней 30…70 см |

| Валкователь камней | ВМК-3,0 | 1,4; 2,0 | 0,6…1,0 | Ширина захвата 3,0 м, размер убираемых камней 5…40 см |

| Подборщик камней из валков | ПКВ-1,5 | 1,4; 2,0 | 0,1…0,45 | Ширина захвата 1,5 м, размер убираемых камней 5…40 см |

| Валковательподборщик камней | МПК-4 | 3,0 | 1,5…2,0 | Ширина захвата 5 м, глубина подбора камней до 15 см, размер убираемых камней 3…30 см, емкость бункера 1,5 м3 |

Все машины производятся в РУП «Станкостроительный завод им. С. М. Кирова».

3. Раскалывание крупных камней

Крупные и очень крупные камни трудно транспортировать или утилизировать. В связи с этим производится предварительное раскалывание камней на месте их расположения или на специально оборудованных полигонах.

Раскалывание производится с применением взрывчатых веществ, электрогидравлических установок или гидромолотов.

Для взрыва камня в нем с помощью перфоратора бурят шпур, в который закладывают заряд и взрывают. На территории Беларуси очаговые скопления крупных и очень крупных камней встречаются крайне редко, а раскалывание требует особых мер безопасности, поэтому этот процесс обычно экономически невыгоден.

Полигонное дробление валунов взрывом вследствие трудности организации работ и негативных экологических последствий повсеместно прекращено.

Беcполигонная технология с использованием электрогидравлических установок К-52 более эффективна. У данной установки все энергетические агрегаты, пульт управления и другие узлы находятся в фургоне грузового автомобиля. Сверление шпуров в камнях производится электроперфоратором ИЭ-4707 с воздуходувкой для отвода тепла. Производительность установки – 8…10 м3/ч. Однако вследствие сложности обслуживания установки и затрат ручного труда, включая устройство шпуров в камне, эта технология не получила распространения.

Наиболее доступным является применение гидромолотов. Обычно гидромолот является сменным рабочим органом к универсальному одноковшовому гидравлическому экскаватору.

Так, например, для раскалывания камней может применяться экскаватор ЭО-4121 с гидромолотом СП-62. Он способен раздробить до 20 т/ч камней до размера в 0,3 м.

Следует отметить, что гидромолот – это широко распространенный сменный рабочий орган, которым комплектуется большинство гидравлических одноковшовых экскаваторов второй и более высоких размерных групп.

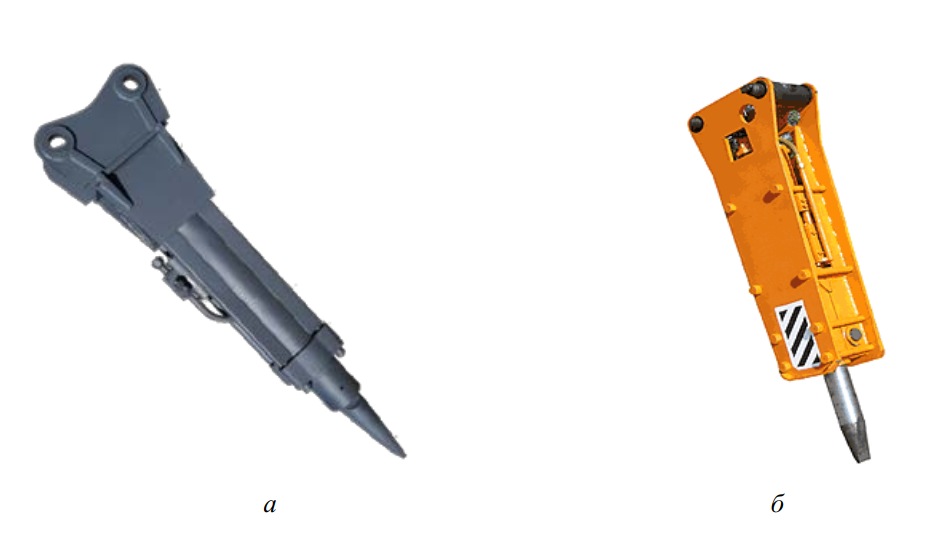

На одноковшовых гидравлических экскаваторах второй размерной группы типа ЭО-2621 предусмотрено применение гидромолота ГПМ-120. Тверской экскаваторный завод к экскаватору ЕК-8 предлагает гидромолот МГ-120, но наиболее распространенными гидромолотами, предназначенными для использования на экскаваторах массой 12…18 т являются гидромолоты МГ-300 (рис. 40, а) и более совершенные МГ-306 для экскаваторов массой 12…15 т (рис. 40, б).

Рис. 40. Гидромолоты МГ-300 (а) и МГ-306 (б)

Гидравлический молот МГ-306 имеет энергию удара 2500 Дж, массу 630 кг, частоту ударов 100…400 мин–1, расход рабочей жидкости 50…220 л/мин, давление в гидросистеме 16 МПа, длину 2200 мм, рабочую длину пики 500 мм, диаметр пики 124 мм.

Некоторые производители оснащают гидромолотами мини-погрузчики (рис. 41).

Рис. 41. Мини-погрузчик с гидромолотом IMPULSE 120

Мини-погрузчики АМКОДОР 211 могут снабжаться гидромолотом АМКОДОР 208-46.36.000-01 в качестве одного из сменных рабочих органов. Гидромолот имеет массу 310 кг, энергию удара 500 Дж и частоту ударов 720 мин–1.

4. Машины циклического действия для уборки крупных камней

Очень крупные скрытые камни могут предварительно раскапываться одноковшовыми экскаваторами или бульдозерами с последующим их перемещением волоком или на транспортном средстве к месту временного складирования.

В зависимости от размеров, глубины залегания камней, почвенных условий и других факторов применяют корчевальные машины с различными принципами действия.

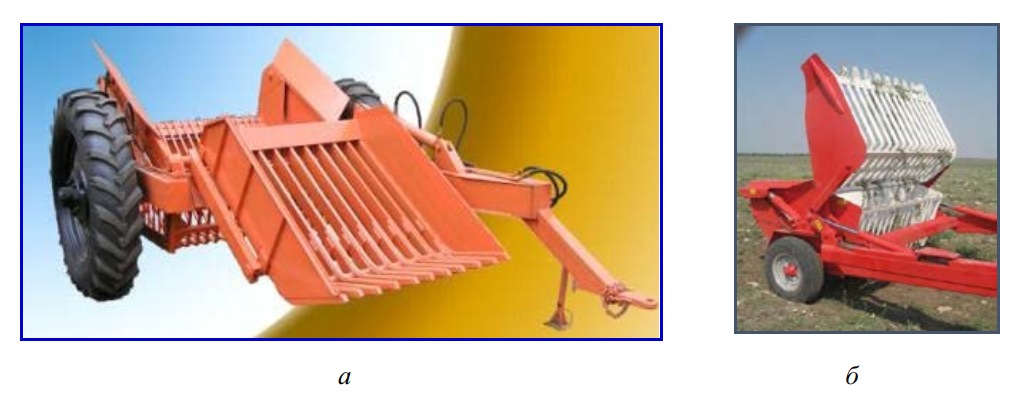

При необходимости корчевания с последующим транспортированием камней на зубьях применяются корчующие рабочие органы, имеющие зубья специальной формы (рис. 42, а), а также рабочие органы с зубьями специальной формы и прижимными рычагами, предотвращающими возможное сваливание транспортируемого груза (рис. 42, б).

Рис. 42. Корчующие рабочие органы с зубьями специальной формы (а) и с зубьями специальной формы и прижимными рычагами (б)

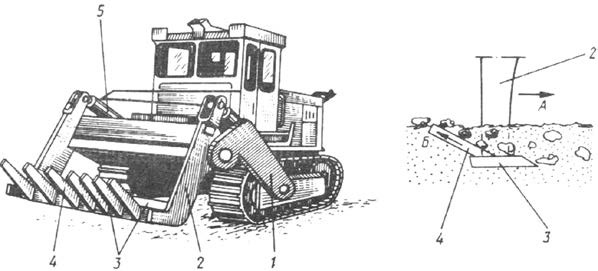

Извлечение из почвы скрытых средних камней может также производиться корчевальной бороной, навешиваемой на трактор К-701, чизельным орудием К-85, плоскорезом МП-9 (рис. 43).

а б

Рис. 43. Плоскорез МП-9: а – общий вид; б – схема работы: 1 – рама; – стойки вертикальные; 3 – нож плоскорежущий; 4 – кронштейны

Плоскорез МП-9 предназначен для извлечения на поверхность средних и мелких камней, находящихся на глубине до 0,5 м. Рабочее оборудование (рис. 43, а) навешивается на гусеничный трактор тягового класса 10. Оно состоит из рамы 1, вертикальных стоек 2, плоскорежущего ножа 3, к которому на расстоянии 50 см друг от друга приварены выталкивающие элементы 4 – кронштейны. Управление оборудованием производится гидроцилиндрами 5.

Работает плоскорез следующим образом (рис. 43, б). Рабочий орган гидроцилиндрами заглубляется в грунт и плоскорез перемещается вперед. Стойки 2 прорезают две вертикальные щели и воспринимают тяговое сопротивление. Плоскорежущий нож 3 подрезает слой грунта, а кронштейны 4 выталкивают на поверхность почвы встречающиеся камни 6, производя одновременно глубокое безотвальное рыхление почвы.

Ширина захвата машины – 2,3 м, производительность – 0,3…0,7 га/ч. По похожей схеме работает машина МИК-2,5, имеющая ширину захвата 2,5 м, техническую производительность – 0,6 га/ч, извлекающая камни с глубины 0,5 м.

Машина МИК-2,5 и рыхлитель-вычесыватель камней РВК-2 за два прохода во взаимно перпендикулярных направлениях извлекают камни диаметром 30…100 см с глубины до 0,35 м.

При условии высокой каменистости для перемещения средних камней на небольшие расстояния применяется способ извлечения и транспортировки их собирателем камней СКН-3,2. Производительность на сборе скрытых камней с глубины 0,2 м при этом достигает 0,28 га/ч.

Для уборки средних камней с поверхности почвы предназначены подборщики средних камней ПСК-1,0, ПСК-1,2 и ПСК-1,5, имеющие один и тот же принцип действия. Подборщик ПСК-1 агрегатируется с трактором класса 3 и предназначен для уборки камней диаметром 0,30…1,0 м (рис. 44).

Рис. 44. Подборщик средних камней ПСК-1,0: 1 – кузов; 2 – грабельный орган; 3 – гидроцилиндр подъема грабельного органа; 4 – балка опорная; 5 – рама; 6 – опора пневмоколесная; 7 – гидроцилиндры опрокидывания кузова

Рабочее оборудование состоит из грабельного органа 2, навешиваемого сбоку трактора и управляемого гидроцилиндром 3, и полуприцепной самосвальной тележки, имеющей опорную балку 4, раму 5, пневмоколесную опору 6 и кузов 1, управляемый гидроцилиндрами 7.

При малой засоренности участка камнями или наличии крупных камней они подбираются поодиночке. Подборщик подъезжает к камню, проталкивает под ним зубья грабельного органа и забирает его. После этого гидросистемой грабельный орган поднимается вверх и запрокидывается. Находящиеся на нем камни сваливаются в кузов.

После заполнения кузова камни отвозятся к месту складирования и выгружаются.

Рабочее оборудование ПСК-1,5 навешивается на колесный трактор тягового класса 4 (К-701). Производительность машины ПСК-1,5 на 20…25 % больше, чем ПСК-1,0, но проходимость вследствие агрегатирования с колесным трактором ниже, поэтому применяют ее на непереувлажненных землях или агрегатируют с гусеничным трактором тягового класса 10.

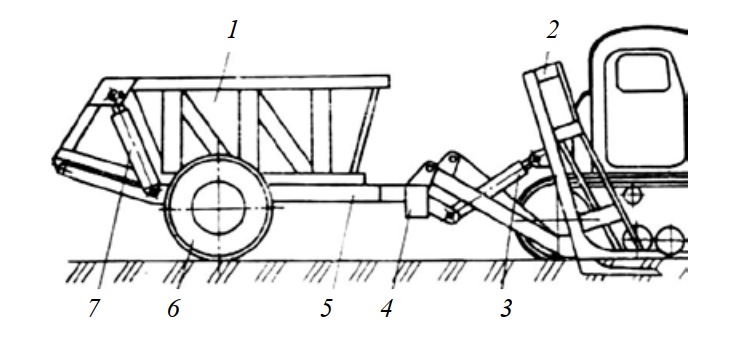

Камнеуборочная машина УКП-0,7А (рис. 45), агрегатируемая с трактором БЕЛАРУС 82, применяется для удаления камней размером не более 0,6 м и не менее 0,12 м.

Полускрытые камни диаметром до 0,6 м извлекают корчующим приспособлением машины УКП-0,7А.

Рис. 45. Подборщик средних камней УКП-0,7: 1 – рама; 2 – бункер; 3 – гидроцилиндр опрокидывания бункера; 4 – колеса опорные; 5 – гидроцилиндр управления гребенкой; 6 – прицепное устройство; 7 – маслопроводы; 8 – гребенка

Машина прицепным устройством 6 рамы 1 присоединяется к трактору, к которому посредством маслопроводов 7 подключаются гидроцилиндры 3 управления бункером 2 и 5 управления гребенкой 8. Опирается оборудование на пневматические колеса 4. Гребенка, состоящая из девяти зубьев и имеющая ширину захвата 1,25 м, вычесывает камни и накапливает их. После заполнения гребенки ее с помощью гидроцилиндров 5 запрокидывают назад и камни сваливаются в бункер. При заполнении бункера камни выгружают из него посредством гидроцилиндров 3 в месте складирования.

Аналогично устроен и работает подборщик камней ПВК-1. Он агрегатируется с тракторами класса 1,4 и 2,0. Вид подборщика валунных камней ПВК-1 представлен на рис. 46, а.

На рис. 46, б показан сходный подборщик JYMPA-AC-210 в момент перегрузки камней с решетки в бункер.

Рис. 46. Подборщики камней: а – ПВК-1; б – JYMPA-AC-210

Подборщик имеет следующие данные: техническая производительность – 1,9…2,7 м3/ч; рабочая ширина захвата – 1,2 м; грузоподъемность бункера – 2 т; глубина выборки камней – 10 см.

Полнота выборки камней – не менее 95 %; содержание почвы и растительных остатков в убираемой массе камней – не более 10 %. Подборщик предназначен для работы на всех типах минеральных почв с абсолютной влажностью не более 20 % и твердостью почвы в поверхностном слое – не более 2 МПа. Рельеф поверхности почвы должен быть ровный. На склонах работа должна производиться в направлении, близком к горизонталям рельефа местности движением вверх склона. Уклон местности должен быть не более 8°.

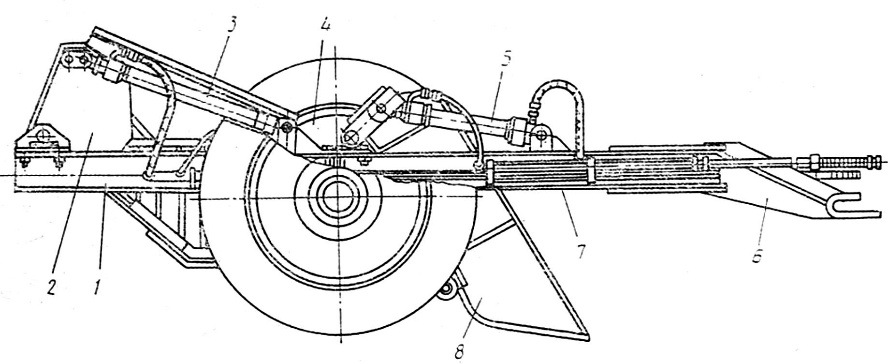

Для сбора и погрузки поверхностных валунных камней предназначен подборщик валунных камней К-1,8, навешиваемый на заднюю навесную систему колесного трактора класса 1,4. Вид рабочего оборудования представлен на рис. 47.

Рис. 47. Подборщик валунных камней К-1,8

Подборщик имеет рабочую ширину захвата 1,8 м, скорость рабочего передвижения до 5 км/ч, размер убираемых камней 0,2…0,6 м, массу 400 кг. При подборе камней зубья задвигаются под камень при движении задним ходом, затем рабочий орган поднимается и камень, находящийся на зубьях, отвозится к месту складирования и сбрасывается.

5. Машины непрерывного действия

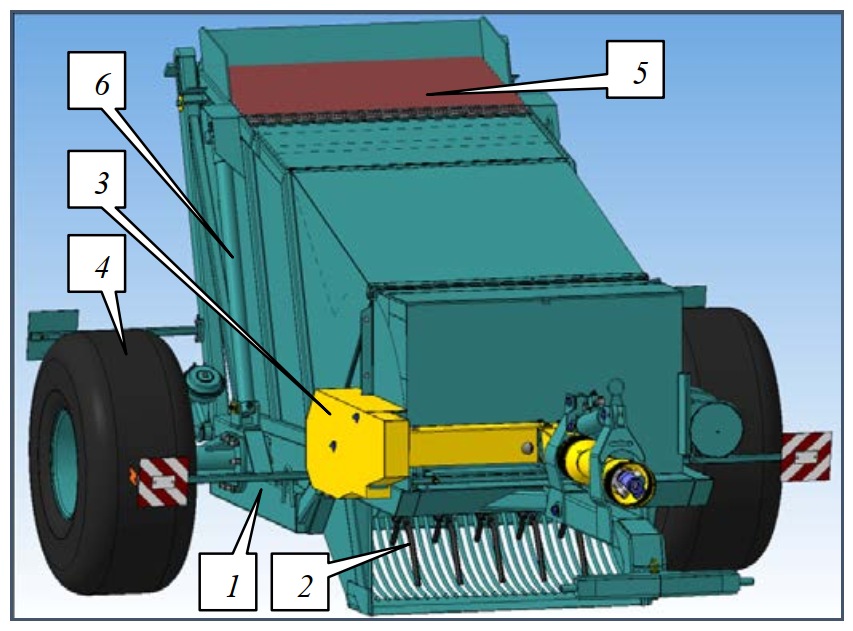

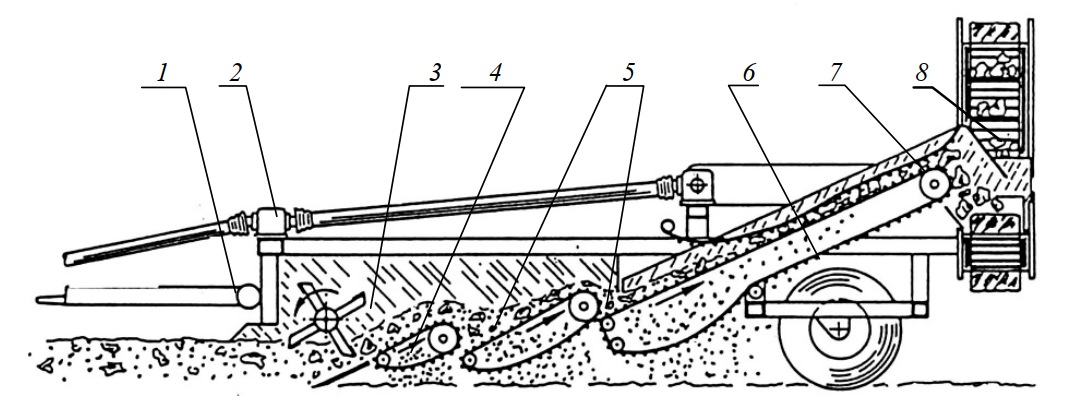

Подборщики непрерывного действия собирают камни из валка, сформированного валкователем. Одним из таких подборщиков является подборщик ПВК-1,5. Подборщик (рис. 48) состоит из рамы 1, барабана подъемного 2, трансмиссии 3, ходовой части 4, бункера 5, гидрооборудования 6.

Ширина валка, сформированного валкователем камней, не должна превышать 1,3 м. Удельный расход топлива – от 2,0 до 4,5 т/га, глубина хода рабочих органов – 0…5 см.

Рис. 48. Схема подборщика ПВК-1,5: 1 – рама; 2 – барабан подъемный; 3 – трансмиссия; 4 – колеса опорные; 5 – бункер; 6 – гидроцилиндры опрокидывания бункера

Подъемный барабан (рис. 49) предназначен для подъема камней из валка и транспортировки их в бункер.

Рис. 49. Барабан подъемный: 1 – вал; 2 – диски; 3 – планки; 4 – кронштейны; 5 – пальцы пружинные

Барабан представляет собой ротор, состоящий из вала 1, двух дисков 2, планок 3, на которых приварены в шахматном порядке кронштейны 4. Пальцы 5 выполнены пружинными и закреплены в кронштейнах.

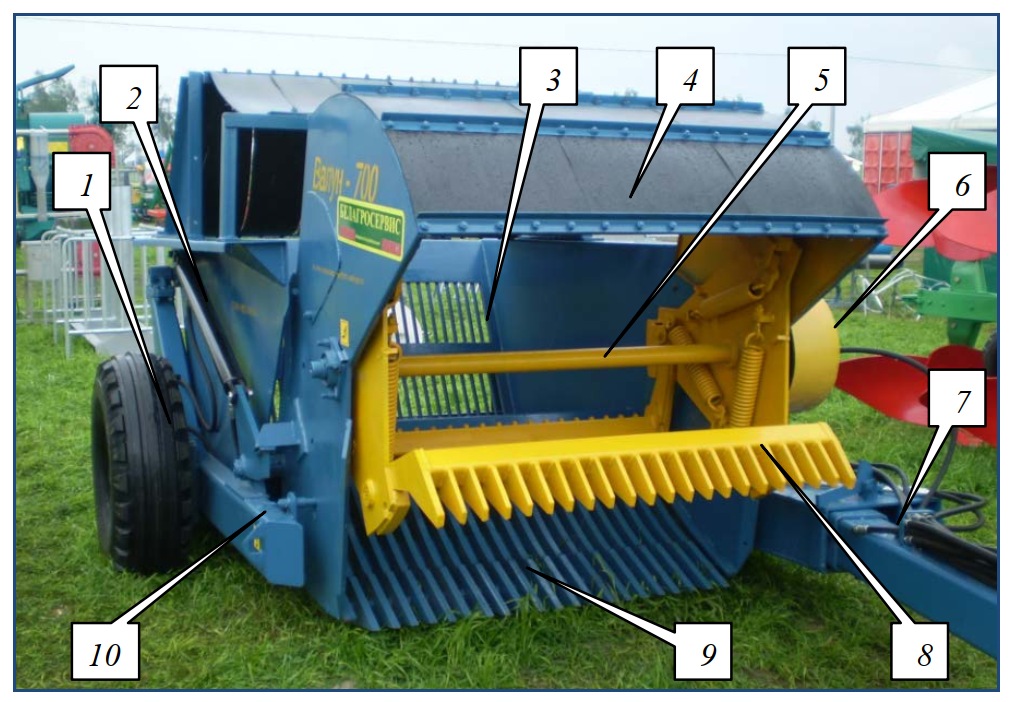

Другим, более распространенным вариантом принудительной подачи камней в бункер является использование подающего ротора с подпружиненными гребенками. К таким машинам относится подборщик «Валун-700», представленный на рис. 50.

Подборщик производства ОАО «Минский Агросервис» «Валун- 700» состоит из пневмоколесной ходовой части 1, соединенной с рамой 10, которая в передней части снабжена дышлом 7 для соединения камнеуборочной машины с базовым трактором. На раме находится рабочее оборудование, в которое входит грабельный орган 9, а также ротор (зубчатое мотовило), основными частями которого являются вал 5 с двумя треугольными дисками, к которым шарнирно крепятся подпружиненные гребенки 8. Ротор, защищенный козырьком 4, приводится во вращение гидроприводом 6. Подборщик «Валун-700» работает так же, как и ПВК-1,5. Ротор забрасывает камни в бункер 3 с просеивающим решетчатым дном. После заполнения бункер для выгрузки опрокидывается гидрооборудованием 2. В процессе вращения зубья подпружиненных гребенок очищают прозоры между зубьями основной гребенки.

Рис. 50. Общий вид подборщика «Валун-700»: 1 – колеса опорные; 2 – гидроцилиндры опрокидывания бункера; 3 – бункер накопительный; 4 – козырек; 5 – вал ротора; 6 – гидропривод ротора; 7 – дышло прицепное; 8 – гребенки подпружиненные; 9 – грабельный орган; 10 – рама

Технические характеристики камнеподборщиков приведены в табл. 19.

Таблица 19. Технические характеристики камнеподборщиков

| Показатели | ПВК-1,5 | «Валун-700» |

| Рабочая ширина захвата, м | 1,4 | 1,4 |

| Ширина убираемого валка, м | 1,3 | 1,2 |

| Потребная мощность трактора, кВт | – | 90 |

| Техническая производительность, га/ч | 2,0…6,0 | 1,02…2,45 |

| Эксплуатационная производительность, га/ч | 1,82…5,48 | 0,62…1,54 |

| Размер убираемых камней, см | До 30 | 5…63,5 |

| Вместимость бункера, м3 | 1,5 | 1,9 |

| Рабочая скорость, км/ч | 2,0…4,0 | 3…6 |

| Транспортная скорость, км/ч | – | До 20 |

| Масса машины, кг | 4500 | 2500 |

| Чистота подбора камней, %, не менее | 85 | 80 |

| Габаритные размеры, мм | 6300×3600×2600 | 5200×2900×1800 |

Подобные машины выпускают финская фирма Kivi-Pekka, канадские фирмы Highline, Schulte и Degelman, фирмы Vermeer и Summers (США), Kirpy (Франция) и др.

Они в основном имеют гидропривод ротора и снабжены заглаживающими гребенками для предохранения от поломок рабочего оборудования при встрече с крупными полузахороненными камнями.

Во время эксплуатации камнеуборочной машины скорость должна быть не выше 8 км/ч. В условиях сильной засоренности камнями требуется более медленная скорость передвижения для эффективной очистки решетки. Поле должно быть достаточно твердым и сухим для получения хорошего результата в уборке камней.

Некоторые камнеподборщики имеют поворотное дышло, что позволяет за счет смещения рабочего оборудования в сторону обеспечить необходимое положение камнеподборщика позади трактора при уборке камней и при транспортном передвижении. К таким машинам, например, относится камнеподборщик SRW1400 ROCK WINDROWER, показанный на рис. 51. Кроме того, он имеет привод ротора от гидромотора.

Рис. 51. Камнеподборщик SRW1400 ROCK WINDROWER

При механизированной уборке для сбора поверхностных или полускрытых камней в основном применяют специальные машины – валкователи и валкователи-подборщики. Их также иногда называют соответственно валкообразователями и камнеподборщиками.

Технологический процесс валкования заключается в следующем. При поступательном движении вперед с включенным ВОМ трактора ротор валкователя, установленный под углом к направлению движения, захватывает камни, находящиеся в зоне его работы и перемещает их в сторону, образуя валок. Работа машины обычно осуществляется челночным способом в свал. Схема работы не отличается от схемы работы валкователя древесных остатков (см. рис. 32).

В зависимости от засоренности поля валок может образовываться за несколько проходов. При этом расстояние между валками будет соответственно увеличиваться.

Ротор валкователя обеспечивает сбор камней в валок и представляет собой цилиндрический вал, на котором радиально установлены зубья, клыки или штыри. Для того чтобы они более равномерно загружали привод валкователя и активнее сдвигали камни в сторону, на валу их устанавливают по винтовой линии. Существуют также роторы, у которых к валу крепятся винтовые ленты, обеспечивающие сдвигание камней в сторону.

Зубья ротора обычно бывают круглого поперечного сечения (штыри) или близкого к прямоугольному (клыки). Клыки обычно бывают трапецеидальными и прямоугольными. Зубья подвергаются ударным нагрузкам, причем работают они в абразивной среде, поэтому требуют частой замены, в связи с чем их зачастую делают съемными.

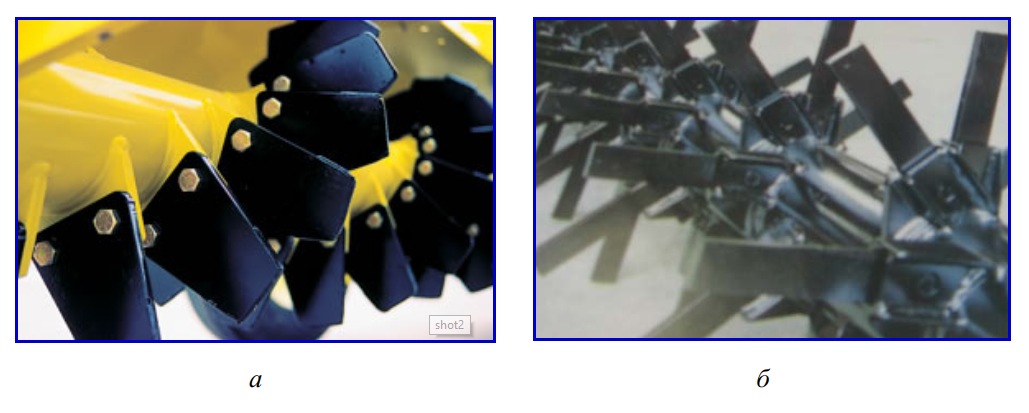

На рис. 52 показаны съемные трапецеидальные (а) и прямоугольные (б) зубья ротора валкователя камней.

Рис. 52. Съемные трапецеидальные (а) и прямоугольные (б) зубья ротора валкователя камней

Сверху ротор обычно огражден кожухом или отражающей панелью.

Фирма Kirpy выпускает валкователи, у которых перед ротором, под углом к его оси, устанавливается отражающая панель. Камни в случае их выбрасывания ротором вперед ударяются в панель и отскакивают в сторону по направлению к валку.

Засоренность поверхности почвы мелкими камнями размером 5…30 см не должна превышать 20 т/га. Камни размером более 30 см, скопления соломистых, пожнивных и древесных остатков должны быть удалены с поверхности поля. При этом ширина валка должна составлять 1,3 м.

В Республике Беларусь используются валкователи марок ВМК-3, ВК-4 и «Морена-4200». Валкователь камней ВК-4 агрегатируется с трактором класса 1,4, имеет ширину захвата 4 м, производительность 1,5…2,5 га/ч, размер убираемых камней 5…30 см, массу 860 кг.

Валкователь ВПК-4,5 имеет ширину захвата 4,4 м; производительность за час основного времени 0,7 т; рабочую скорость 1,6…3,1 км/ч; массу 4500 кг; полноту уборки камней 19…95 %; глубину хода рабочих органов до 8 см.

Близким по назначению и показателям является валкователь «Морена-4200». Он имеет механический привод ротора от ВОМ. Зубья ротора трапецеидальные. На рис. 53, а показан ротор с приводом.

Рис. 53. Валкователь «Морена-4200»: а – привод ротора; б – валкователь в транспортном положении

Машина легко переводится в транспортное положение, при котором существенно уменьшается габарит по ширине, что крайне важно для транспортного перемещения машины. На рис. 53, б приведен вид машины «Морена-4200» в транспортном положении.

Полуприцепной валкователь камней «Морена-4200» предназначен для сбора камней размером от 50 до 635 мм с поверхности почвы и с глубины 5…10 см в валок. Также может применяться для разбивания комьев, выравнивания поверхности поля и заделки растительных остатков. Валкователь работоспособен при влажности почвы до 20 %, ее твердости не более 4,5 МПа, засоренности камнями до 300 м3/га и при уклоне поля не более 8°. Его основные технические характеристики приведены в табл. 20.

Таблица 20. Технические характеристики валкователей

| Показатели | ВМК-3 | «Морена-4200» |

| Рабочая ширина захвата, м | 3,0 | 4,26 |

| Рабочая скорость движения, км/ч | 3,0…5,0 | 3,0…6,0 |

| Тяговый класс трактора | 1,4 | 1,4 |

| Ширина образуемого валка, м | Не более 1,3 | 0,6…1,0 |

| Производительность за 1 ч основного времени, га | 0,9…1,4 | 1,26…3,36 |

| Масса валкователя, кг | 1000 | 1900 |

Достаточно широко распространены валкователи камней французской фирмы Kirpy. Их роторы могут быть оснащенными плоскими зубьями или зубьями Y-образной формы. Технические характеристики валкователей фирмы Kirpy представлены в табл. 21.

Таблица 21. Технические характеристики валкователей фирмы Kirpy

| Показатели | AN32 | AN3R | AN5R |

| Общая ширина, м | 4,00 | 4,00 | 5,00 |

| Рабочая ширина захвата, м | 3,00 | 3,00 | 4,50 |

| Масса, кг | 840 | 1400 | 2500 |

| Требуемая мощность, кВт | 37 | 81 | 74 |

| Число зубьев | 96 | 96 | 136 |

| Ширина в транспортном положении, м | 2,30 | 2,50 | 2,50 |

| Привод ротора | Цепной | Цепной | Цепной |

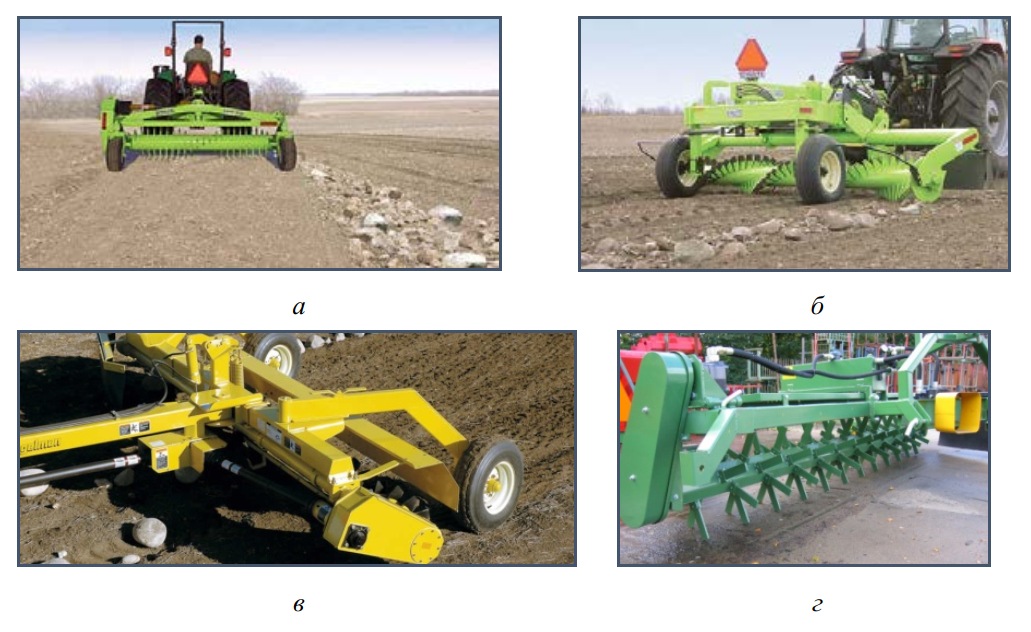

Одним из основных производителей камнеуборочных машин является канадская фирма Sсhulte, выпускающая, в частности, валкователи SRW 800 и SRW 1400 ROCR WINDROWER. Вид ряда зарубежных валкователей приведен на рис. 54, а их технические данные – в табл. 22.

Рис. 54. Валкователи: а – SRW 800 ROCK WINDROWER; б – SRW 1400 ROCK WINDROWER; в – DEGELMAN; г – TSR-4000

Таблица 22. Технические характеристики зарубежных валкователей

| Показатели | SRW 800

ROCK WINDROWER |

SRW 1400

ROCK WINDROWER |

RR 1500 |

| Рабочая ширина захвата, м | 2,215 | 4,27 | 4,27 |

| Масса, кг | 613 | 1590 | 1590 |

| Требуемая мощность трактора, кВт | 30…60 | 30…60 | 37 |

| Размер собираемых камней, см | 5…60 | 5…60 | – |

| Максимальная рабочая скорость, км/ч | 8 | 8 | – |

| Рекомендуемая рабочая скорость, км/ч | 3 | 2 | – |

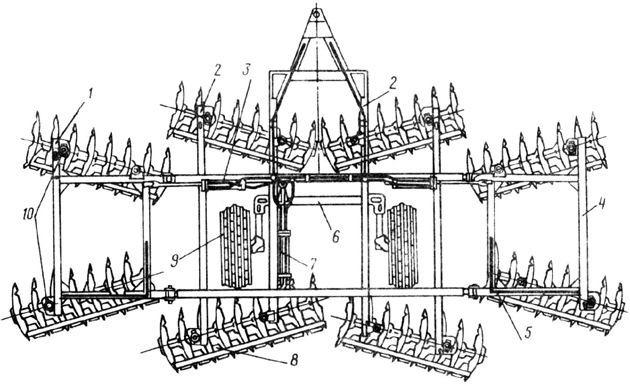

Валкователи-подборщики, как правило, производят сбор мелких и средних камней с поверхности почвы до глубины 15 см и одновременно – первичную подготовку почвы.

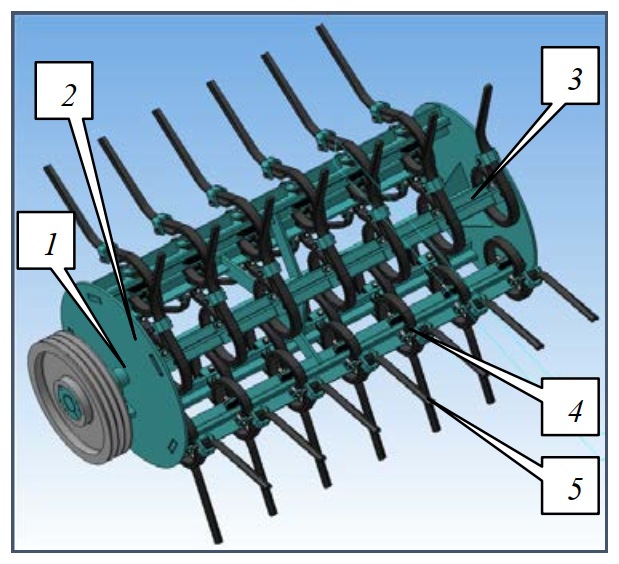

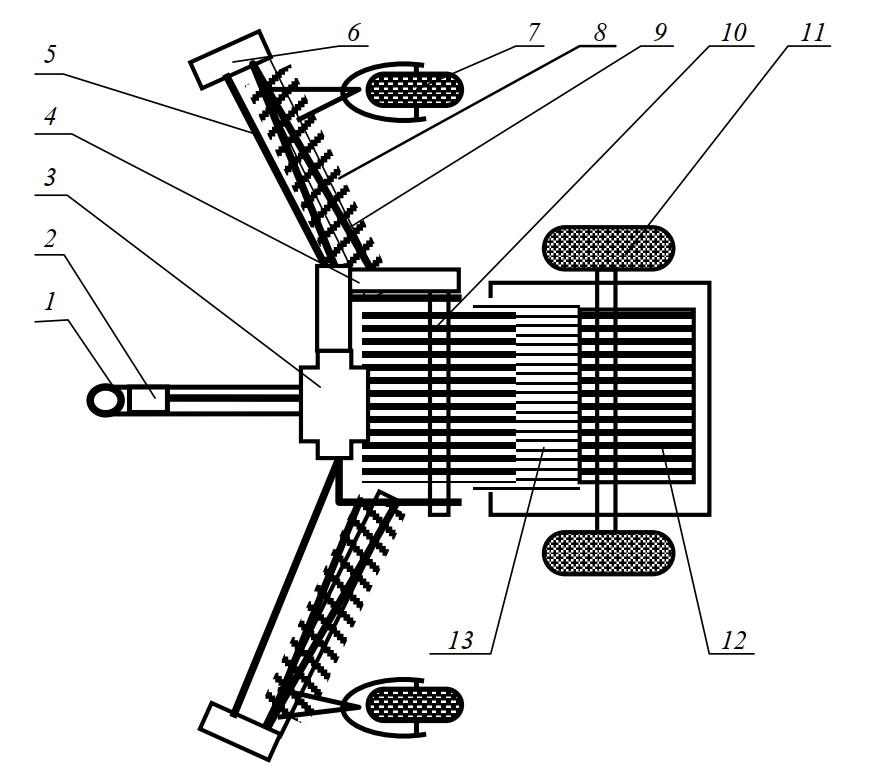

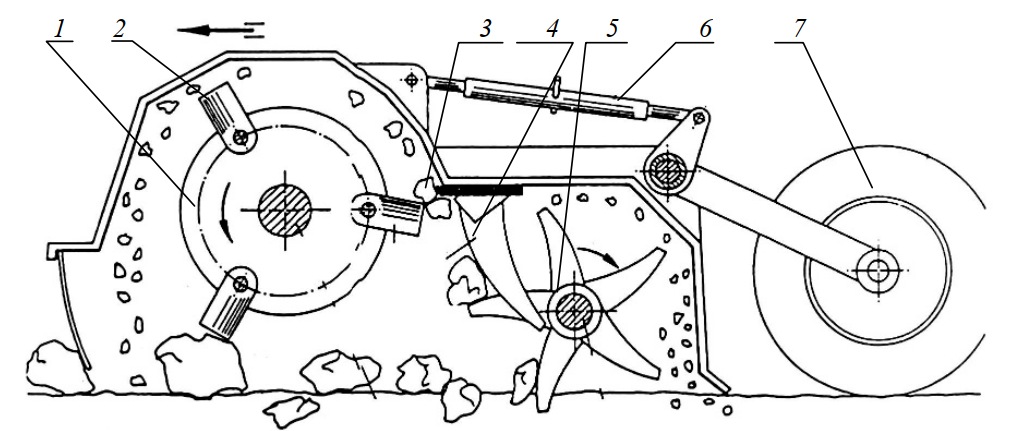

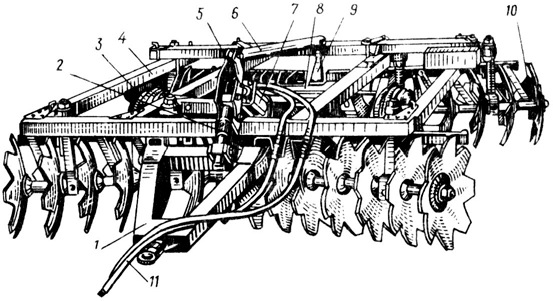

Основными частями машины (рис. 55) являются: дышло 1, соединяемое с двухточечной навеской трактора; карданный вал 2, подключаемый к ВОМ трактора; раздаточный редуктор 3; привод подбирающего ротора 4; карданный вал 5 привода валкующих роторов 8; редукторы 6 привода валкующих роторов; опоры 7 валкующих роторов; балки 9; подбирающий ротор 10; опоры 11 бункера 13; сито 12. Активными элементами рабочего органа машины являются валкующие и подъемный роторы. Они приводятся в действие от ВОМ трактора посредством вала 2, раздаточного редуктора 3, валов 5 и редукторов 6 привода валкующих роторов и редуктора 4 привода подъемного ротора.

Рис. 55. Схема валкователя-подборщика камней: 1 – дышло прицепное; 2 – вал карданный; 3 – редуктор раздаточный; 4 – привод ротора подбирающего; 5 – вал карданный привода роторов валкующих; 6 – редуктор привода роторов валкующих; 7 – опоры роторов валкующих; 8 – роторы валкующие; 9 – балка; 10 – ротор подбирающий; 11 – опора бункера; 12 – сито; 13 – бункер накопительный

Принцип действия машины состоит в следующем. По убираемому участку машина перемещается тяговым усилием трактора. Роторы 8 по обеим сторонам машины вращаются в направлении, противоположном направлению движения машины, постепенно перемещая камни к ее центру, где зубья подбирающего ротора 10 захватывают их и по ситу 13 передают в сборный бункер 12 с решетчатым днищем. При прохождении камней по ситу и падении их в бункер большая часть земли осыпается обратно на поле. Колесные опоры 7 могут регулироваться по высоте, что позволяет изменять глубину извлечения камней.

После заполнения бункера с помощью гидроцилиндров, питаемых от гидросистемы трактора, бункер опрокидывается назад – и камни выгружаются.

Некоторые валкователи-подборщики имеют четырехколесную опору бункера. Иногда валкующие роторы также имеют по два опорных колеса каждый.

Привод подбирающего ротора обычно механический, последней ступенью которого может быть цепная, ременная или шестеренная передача. Кроме того, существуют машины с приводом подбирающего ротора от гидромотора, подключаемого к гидросистеме трактора.

Выгрузка камней производится или путем опрокидывания бункера назад или его опрокидыванием с подъемом. В последнем случае возможна выгрузка камней в тракторный прицеп. Такую схему выгрузки имеет большинство современных валкователей-подборщиков.

Валкующие роторы при транспортном передвижении поднимаются двумя гидроцилиндрами вверх.

ОАО «Витебский мотороремонтный завод» на основе машин фирмы Kivi-Pekka (Финляндия) выпускает валкователи-подборщики. Валкователь-подборщик МПК-4 в транспортном положении показан на рис. 56.

Рис. 56. Валкователь-подборщик МПК-4 производства ОАО «Витебский мотороремонтный завод»

Техническая характеристика валкователя-подборщика МПК-4 представлена в табл. 23.

Таблица 23. Техническая характеристика валкователя-подборщика МПК-4

| Показатели | Значение |

| Рабочая ширина захвата, м | 4,0 |

| Рабочая скорость, км/ч | 2,0…4,0 |

| Объем приемного бункера, м3, не менее | 1,5 |

| Грузоподъемность бункера, т | 2,0 |

| Глубина хода рабочих органов, см | 0…7 |

| Диаметр убираемых камней, см, не более | 30 |

| Удельный расход топлива, кг/га | От 17,0 до 18,5 |

| Техническая производительность, м3/ч | От 1,2 до 2,0 |

| Масса подборщика, кг, не более | 4500 |

Технологический процесс работы валкователя-подборщика МПК-4 заключается в следующем. При поступательном движении валкователя-подборщика вперед с включенным ВОМ трактора роторы валкователей перемещают камни от периферии к центру машины в рабочую зону подборщика, ротор подборщика захватывает камни пружинными зубьями и перемещает их по ситу, забрасывая в бункер. При этом происходит сепарация почвы через сито и заднюю стенку. После заполнения бункера производится выгрузка камней в транспортное средство или в места складирования на краю поля.

Валкователь-подборщик КПП-4, производимый ОАО «Белкард», показан на рис. 57.

Рис. 57. Валкователь-подборщик КПП-4

Подборщики-валкователи марок ПК (рис. 58), созданные на основе продукции фирмы Kivi-Pekka, имеют возможность установки двухили четырехколесной опоры бункера и валкующего ротора. Кроме того, подъем валкующих роторов в транспортное положение производится одним вертикально расположенным гидроцилиндром, воздействующим на рычажную систему с тягами.

Рис. 58. Валкователь-подборщик ПК-6 (KIVI-PEKKA 6)

Машина камнеуборочная комбинированная ККМ-1 (рис. 59) предназначена для сбора камней с поверхности почвы и глубины до 10 см, накопления их в бункере с последующей выгрузкой в транспортное средство либо в специально отведенные места при влажности почвы не более 20 %. Машина работает на почвах, засоренных камнями размером от 50…500 мм.

Рис. 59. Машина камнеуборочная комбинированная ККМ-1

Основные технические характеристики отечественных машин приведены в табл. 24.

Таблица 24. Основные технические характеристики отечественных валкователей-подборщиков

| Показатели | ПК-4 | ПК-5 | ПК-6 | ВПК-4,5 | КПП-4 | ККМ-1 |

| Рабочая ширина захвата, м | 4 | 5 | 6 | 4,4 | 4 | 5,1 |

| Размер убираемых камней, см | 2,5…30 | 2,5…30 | 2,5…30 | 5…30 | 3…30 | 5…50 |

| Производительность, кг/мин | 700 | 1000 | 1200 | 0,7…1

га/ч |

0,4…2,4

га/ч |

1…4

га/ч |

| Масса, кг | 3200 | 3400 | 3500 | 4500 | 3200 | 4800 |

| Емкость бункера, м3 | 1,5…2 | 1,5…2 | 1,5…2 | 3,42 | 2 | |

| Необходимая мощность трактора, кВт | 19 | 21 | 23 | Класс 1,4 | 88 | 88 |

| Рабочая скорость, км/ч | 2…6 | 2…6 | 2…6 | – | 1…6 | – |

| Количество пальцев подъемного барабана | 18 | 28 | 28 | – | – | – |

Технические характеристики некоторых зарубежных машин приведены в табл. 25.

Таблица 25. Технические характеристики камнеуборочных машин фирм Kongskilde SB и Kivi-Pekka

| Показатели | STONEBEAR SB4000 | STONEBEAR SB5200 | KIVIPEKKA 4 | KIVIPEKKA 5 | KIVIPEKKA 6 |

| Ширина захвата, м | 4,0 | 5,2 | 4,0 | 5,0 | 6,0 |

| Транспортная ширина, м | 2,6 | 2,6 | – | – | 2,7 |

| Глубина выборки камней,

см |

7…14 | 7…14 | До 15 | До 15 | До 15 |

| Емкость бункера м3 | 1,8 | 1,8 | 1,5…2 | 1,5…2 | 1,5…2 |

| Высота, м | 2,3 | 2,3 | – | – | 2,6 |

| Длина, м | 5,2 | 5,2 | – | – | 5,8 |

| Масса, кг | 3350 | 3620 | 3200 | 3400 | 3500 |

| Размер убираемых камней, см | 2,8…30 | 2,8…30 | 2,5…30 | 2,5…30 | 4…30 |

| Производительность, кг/мин | 0,5…1 га/ч | 0,6…1,2 га/ч | 700 | 1000 | 1200 |

| Рабочая скорость, км/ч | – | – | 3…6 | 2…6 | 3…6 |

| Необходимая мощность трактора, кВт | – | – | 19 | – | Класс 2 |

| Количество зубьев ротора подъемного, шт. | 18 | 24 | 18 | – | – |

Устранение засоренности почвенного слоя мелкими камнями выполняется камнеуборочными машинами, работающими по следующим основным технологическим схемам:

- очистка верхнего слоя почвы валкующим ротором, подающим камни частично с почвой в сепарирующий ротор, который отделяет их от почвы и подает в бункер;

- снятие верхнего очищаемого слоя почвы вместе с камнями, ее подача в сепарирующий (просеивающий) барабан, отделяющий камни от почвы и направляющий их в бункер, валок или транспортное средство;

- снятие верхнего очищаемого слоя почвы вместе с камнями, ее подача на сепарирующий транспортер, отделяющий камни от почвы и направляющий их в накопительный бункер, валок или транспортное средство;

- дробление камней непосредственно на месте их расположения на очищаемом участке.

По первой схеме, подобной работе валкователя-собирателя, работает машина HAYBUSTER 3106 ROCK-EZE (рис. 60).

Рис. 60. Камнеуборочная машина HAYBUSTER 3106 ROCK-EZE: а – машина в агрегате с трактором; б – вид справа; в – вид спереди; г – вид слева

На рис. 60, а показана машина во время работы в агрегате с трактором, на рис. 60, б – вид машины справа, на рис. 60, в – вид спереди, на рис. 60, г – вид слева.

Валкующий ротор машины собирает камни на рабочей ширине и подает их во вращающийся с небольшой скоростью сепарирующий ротор. Поступающая в ротор масса перемешивается, камни отделяются от почвы и мелких камней размером меньше прозора между прутьями ротора. Очистившиеся камни ротором поднимаются в его верхнюю часть и ссыпаются в бункер.

Машина имеет высоту выгрузки камней, достаточную для их выгрузки непосредственно в транспортное средство. Она имеет высокую производительность, однако глубина очистки почвы невысокая.

Данная камнеуборочная машина имеет следующие технические данные: ширина захвата – 3,05 м; длина – 4,96 м, ширина – 3,96 м; высота – 2,31 м; высота выгрузки камней – 2,13 м; масса машины – 2087 кг; диаметр ротора – 1,82 м; вместимость бункера – 0,765 м3; размер убираемых камней – 5…38 см; необходимая мощность трактора – 59 кВт.

По второй технологической схеме работают машины с барабанными сепарирующими органами. У этих машин снимаемый слой очищаемой от камней почвы поступает в медленно вращающийся вокруг собственной оси протяженный цилиндрический барабан. Боковая поверхность барабана образована параллельно расположенными стальными прутьями. Расстояние между соседними прутьями предопределяется минимальным размером камней, наличие которых в очищенной почве считается допустимым. Почвенная масса вместе с камнями переворачивается и разрушается в барабане. При этом почва и мелкие камни просыпаются между прутьями и падают на землю. Почвенная масса в процессе очистки постепенно продвигается к задней части барабана, так как ось его вращения обычно наклонена таким образом, чтобы передняя часть была выше задней. Оставшиеся в барабане и достигшие его задней части камни высыпаются в валок на землю или в транспортное средство, а иногда – в накопительный бункер.

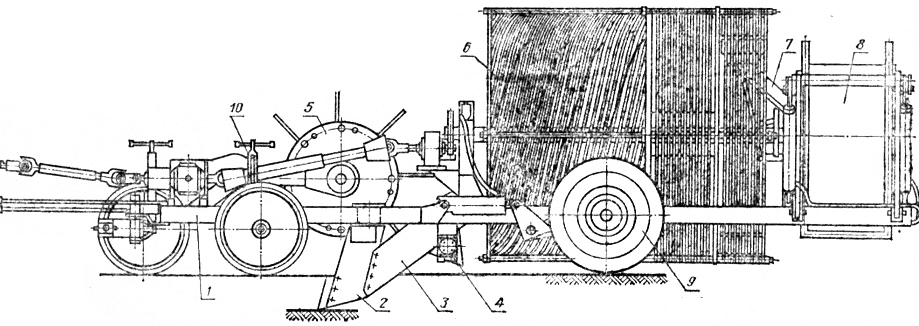

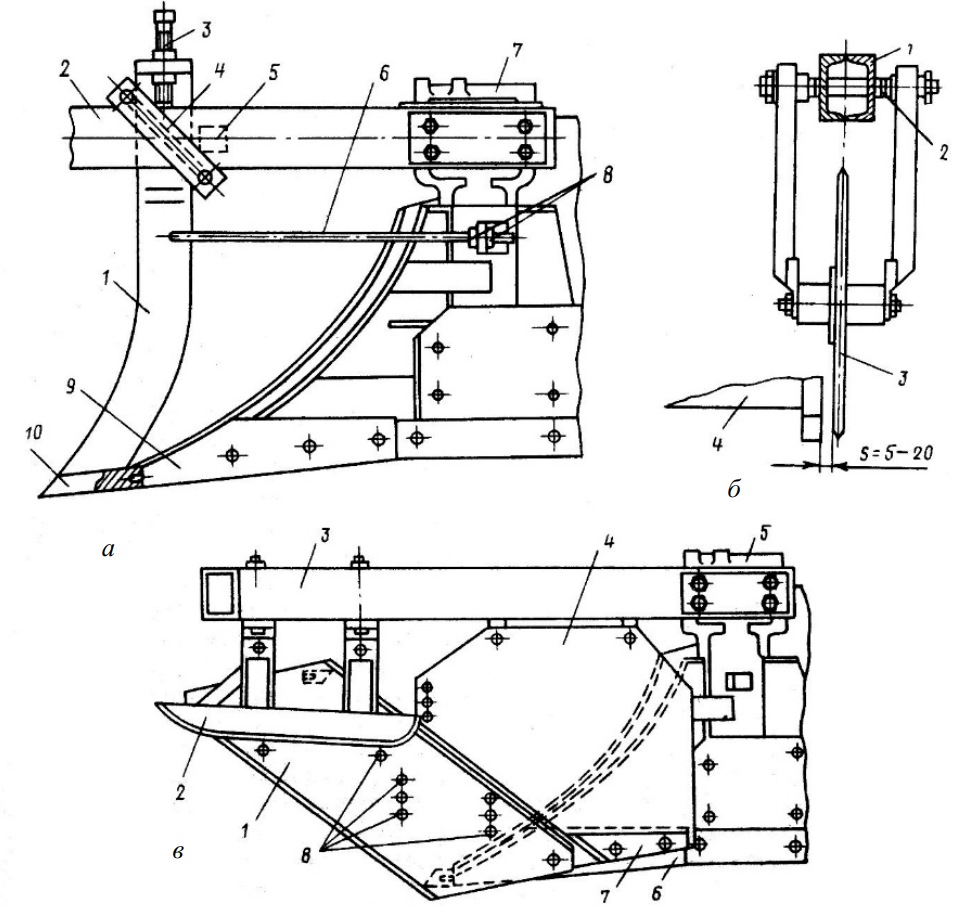

По несколько иной схеме работает машина с просеивающим барабаном КБМ-1,4, которая была разработана в РУП «НПЦ НАН Беларуси по механизации сельского хозяйства». Она предназначена для очистки почвы от камней на глубину до 25 см. Ее основные сборочные единицы размещены на сварной раме 1 (рис. 61) с прицепным устройством. Плоский лемех 2 выполнен из листовой стали толщиной 12 мм, усилен ребрами и снабжен вертикальными ножами.

Прутковая решетка 3 установлена под углом 35° к горизонту. Продольные стальные прутки диаметром 20 мм служат направляющими при перемещении почвенного пласта от лемеха к сепарирующему барабану 6.

Рис. 61. Схема камнеуборочной машины КБМ-1,4: 1 – рама; 2 – лемех плоский; 3 – решетка прутковая; 4 – вал измельчительный; 5 – ротор; 6 – барабан сепарирующий; 7 – устройство направляющее; 8 – бункер накопительный

Измельчитель 4 представляет собой вал, расположенный под решеткой, с набором пластин, входящих в зазоры между ее прутками и выступающими над ними на 120 мм.

Ротор 5 плавающего типа с пружинными пальцами осуществляет принудительную подачу отделенного лемехом почвенного пласта от лемеха к измельчителю и сепарирующему барабану.

Сепарирующий барабан состоит из двух (винтовой и кольцевой) секций, изготовленных из прутковой стали диаметром 16 мм и соединенных продольными стяжками. Зазор между прутками – 30 мм. Поверхность винтовой секции содержит транспортирующие и сепарирующие витки, а выходная часть кольцевой секции снабжена выгрузными лопатками.

Направляющее устройство 7 обеспечивает направленное перемещение камней из выгрузных лопаток в бункер 8, который оборудован гидроцилиндрами для его подъема и боковой выгрузки камней в транспортное средство. Высота разгрузки до – 2 м.

Пневматические ходовые колеса снабжены гидроцилиндрами для перевода машины в рабочее или транспортное положение, а также для регулирования положения сепарирующего барабана при работе на склонах. Механизмом регулирования глубины 10 изменяют толщину снимаемого слоя почвы от 0 до 25 см. Механизм состоит из опорных металлических колес с винтовыми приспособлениями.

Привод активных частей машины (измельчителя, ротора и сепарирующего барабана) осуществляется от ВОМ трактора через карданную, зубчатую и цепную передачи. Машина агрегатируется с колесными тракторами тягового класса 3…5.

Работает машина следующим образом. При ее движении вперед заглубленный в почву лемех срезает почвенный пласт, который пружинными зубьями ротора по прутковой решетке подается к дисковому измельчителю. Здесь пласт измельчается и частично просеивается, а камни вместе с почвенными и растительными остатками поступают в сепарирующий барабан. При его вращении поступающая масса поднимается вверх и по сепарирующим виткам винтовой секции барабана скатывается вниз, одновременно перемещаясь вдоль оси барабана. При этом основная масса почвы просыпается сквозь зазоры между витками, а оставшаяся часть поступает в кольцевую секцию, где под ударами камней непросеившиеся комья почвы и растительные остатки дробятся и просыпаются сквозь зазоры между кольцами секции. Отсепарированные камни поступают на выгрузные лопатки, которые поднимают их и подают в направляющее устройство, откуда камни ссыпаются в приемный бункер. По мере заполнения бункер выгружают.

Машина КБМ-1,4 имеет следующие основные технические данные: ширина захвата машины – 1,4 м; объем бункера – 1 м3; масса – 6400 кг; техническая производительность на средних суглинках влажностью 20 % при засоренности до 40 м3/га – 0,35 га/ч; габаритные размеры в транспортном положении – 6400×3200×2900 мм.

Группа машин, выполняющая снятие верхнего очищаемого слоя почвы вместе с камнями, ее подачу на сепарирующий транспортер, отделяющий камни от почвы и направляющий их в накопительный бункер, валок или транспортное средство, представлена машинами разных производителей. Типичная схема работы таких машин показана на рис. 62.

Машина посредством дышла 1 цепляется к трактору, а карданный вал 2 присоединяется к его ВОМ. При движении вперед лемех 4 снимает слой почвы вместе с камнями, а ротор 3 измельчает его и подает на сепарирующие транспортеры 5. Транспортирующая лента состоит из набора стальных прутьев, сквозь щели между которыми в процессе передвижения просыпаются почва и мелкие камни. У некоторых машин сепарирующие транспортеры совершают еще и колебательные движения для активизации процесса сепарирования. Далее камни с остатками почвы поступают на выгружающий транспортер 6, на котором процесс отделения камней продолжается. Для улучшения процесса отделения камней над выгружающим транспортером расположена гибкая ворошилка 7. Камни, проходя под ней, переворачиваются и окончательно освобождаются от остатков почвы и мелких камней. Отсепарированные камни через направляющее устройство 8 поступают на поперечный конвейер и далее – в транспортное средство или иногда в валок. Оборудование смонтировано на раме, опирающейся на ходовые колеса. Некоторые машины могут быть оснащены бункеромнакопителем.

Рис. 62. Схема работы машины для очистки почвы от камней: 1 – дышло прицепное; 2 – вал карданный; 3 – ротор измельчительный; 4 – лемех; 5 – транспортеры сепарирующие; 6 – транспортер выгружающий; 7 – ворошилка; 8 – устройство направляющее

Бункер-накопитель устанавливается на машине МКП-1,5А. Кроме того, машина имеет четырехколесную пневматическую опору, в передней части перед лемехом установлен копирующий барабан, поддерживающий необходимую глубину подкапывания почвы, а сам лемех для снижения тягового сопротивления выполнен колеблющимся, поэтому его еще называют вибрационным лемехом.

Сепарирующий орган машины МКП-1,5А представляет собой набор из 15 параллельно установленных вращающихся валов, на которых через каждые 30 мм насажены квадратные диски. Над сепарирующим органом установлены сетчатые гасители, о которые ударяются камни и комья земли. Комья разрушаются и вместе с мелкими камнями (менее 30 мм) просыпаются между дисками и падают на землю, а отсепарированные камни падают в бункер, имеющий гидравлический механизм выгрузки.

По подобным схемам работают зарубежные машины, например, камнеуборочная машина TS-1500 датской фирмы Thyregod A/S (рис. 63).

Рис. 63. Камнеуборочная машина TS-1500: а – общий вид; б – сепарирующие транспортеры

Рис. 63. Камнеуборочная машина TS-1500: а – общий вид; б – сепарирующие транспортеры

Технические характеристики отечественных камнеуборочных машин для очистки пахотного слоя от мелких камней приведены в табл. 26.

Таблица 26. Технические характеристики камнеуборочных машин для очистки пахотного слоя от мелких камней

| Показатели | КУМ-1,2 | МКП-1,5А | МКУ-1,5 | КМК-2 |

| Ширина захвата, м | 1,2 | 1,5 | 1,5 | 2,0 |

| Глубина очистки почвенного слоя, см | 15 (до 25) | 20 | 20 | 15 |

| Диаметр убираемых камней, см | 6…40 | 5…30 | 5…30 | 3…30 |

| Вместимость бункера, м3 | – | 0,5…0,6 | 0,5…0,6 | – |

| Производительность, га/ч | До 47,6 т/ч | 0,4 | – | 0,4 |

| Рабочая скорость, км/ч | До 6 | До 4 | – | – |

| Масса, кг | 4550 | – | 3500 | – |

| Класс трактора | 1,4 | 4 | 4 | 3…10 |

Дробление мелких камней на месте их расположения производят камнедробилками-измельчителями на глубине 0,05…0,07 м. Существуют также комбайны, которые дробят камни на глубине до 0,2 м и одновременно сепарируют почву.

Дробление камней на месте их расположения производят рабочими органами с шарнирно или жестко присоединенными к валу молотками. На рис. 64 показана схема машины для дробления камней. Согласно этой схеме машина перемещается справа налево. Встречающиеся на ее пути камни на первой стадии разбиваются ротором 1 с шарнирно закрепленными молотками 2. В это же время ротор 5 с жестко прикрепленными клыками извлекает камни из почвы и дробит их, защемляя между клыками и зубьями 4 неподвижной решетки. Недостаточно измельченные камни выпадают и встречаются с молотками 2, которые их окончательно измельчают за счет собственных ударов и ударов камней о неподвижную пластину 3.

Рис. 64. Схема машины для дробления камней: 1 – ротор измельчительный; 2 – молотки; 3 – пластина отбойная; 4 – решетка сепарирующая; 5 – ротор извлекающий; 6 – упор винтовой; 7 – колеса опорные

Машина опирается на пневматические колеса 7, положение которых для регулирования глубины очистки почвы изменяется винтовым упором 6.

Более простой и распространенной является схема, используемая фирмой Kirpy. Выпускаемые ею машины измельчают камни, защемляя их между ротором с жестко закрепленными зубьями и неподвижной пластиной. Рабочий орган машины в целом с трубчатым и с облегченным ротором показаны соответственно на рис. 65, а и б.

Рис. 65. Измельчающие роторы камнеуборочных машин фирмы Kirpy: а – с трубчатым ротором; б – с облегченным ротором

Фирма Kirpy также выпускает навесные дробильные машины камней. Машины имеют ширину захвата 1,5 м; 2,0 м и 2,5 м и соответственно массу 2250 кг, 3060 кг и 4200 кг.

Рабочими органами дробилок являются усиленные молотки из стали с малым содержанием углерода. Количество молотков – 16, 24 и 32 шт. Ротор имеет большой диаметр, что позволяет измельчать камни на большей глубине. Машины оснащены двойной защитой и имеют ременной привод ротора с автоматическим натяжением ремней. Необходимая мощность для работы машин – соответственно 96 кВт, 110 кВт и 132/184 кВт.

Камнедробильные машины могут использоваться для подготовки полей под виноградники, на сельскохозяйственных площадях и строительных объектах.

Итальянская фирма FAE Group S.p.A. выпускает линейку многоцелевых машин Prime Tech на базе самоходного гусеничного тягача с фронтально навешиваемым рабочим органом.

С камнедробильным рабочим органом машина может применяться для дробления камней при строительстве и обслуживании дорог и горнолыжных трасс, а также при очистке сельскохозяйственных полей и пастбищ. Измельчающий ротор машин аналогичен роторам машин фирмы Kirpy. Машины моделей РТ-175, РТ-300, РТ-400, РТ-600 выполняются с обычными гусеницами и с увеличенной опорной поверхностью – болотоходный вариант, ширина гусениц – от 500 до 1200 мм. Мощность двигателей – от 119 до 447 кВт, масса машин – от 8150 до 26300 кг, давление на грунт – от 23 до 50 кПа. Машины гидрофицированы, давление в гидросистеме 38 МПа. Камнедробильные рабочие органы имеют в зависимости от модели и исполнения ширину захвата от 1960 до 2560 мм.

9. Машины для первичной обработки мелиорируемых земель

Первичная обработка мелиорируемых земель является составной частью культуртехнических работ. Она включает в себя фрезерование земель, их глубокое рыхление, запашку кустарника, разделку пластов после вспашки, прикатывание и некоторые другие операции.

Одним из технологических приемов борьбы с древесно-кустарниковой растительностью является подрезание их корневой системы. Эта операция выполняется плоскорезами.

Мелиоративный плоскорез – мелиоративная машина для подрезания слоя почвы с растительностью.

Обычно это пассивное оборудование, навешиваемое на заднюю навесную систему трактора и представляющее собой стойки с прикрепленными к ним плоскими горизонтальными ножами.

Запашку кустарника производят на минеральных и болотных, слабо засоренных камнями, не замерзших грунтов при высоте кустарника не более 5 м и диаметром ствола у корневой шейки до 8 см с последующим дискованием и прикатыванием поверхности поля. Она выполняется кустарниково-болотными плугами.

Кустарниково-болотный плуг – мелиоративная машина для первичной вспашки болотных, торфяных и минеральных грунтов, заросших кустарником и содержащих древесные остатки.

При вспашке должны быть полная заделка древесины, древесных остатков, кочек и крупных болотных трав на заданную глубину. На поверхности пашни в местах стыков пластов не должно оставаться не заделанной древесины, способной к отрастанию. Особенно тщательно должна быть заделана верхняя растительность и корневища трав. Под свальными гребнями не должна оставаться недопаханная дернина. Глубину первичной вспашки устанавливают в зависимости от мощности почвенного слоя в пределах 30…50 см. Вспашку минеральных почв производят при мощности гумусного слоя не менее 16 см.

Глубина первичной вспашки на торфяных почвах должна быть 35…40 см, на минеральных – от 15 до 25 см, а оборот пласта – не менее 145º с полной заделкой под пласт древесных остатков.

Плуг кустарниково-болотный ПКБ-75 является прицепным однокорпусным плугом, предназначенным для первичной вспашки осушенных торфяных и минеральных земель, заросших кустарником высотой до 2 м, без предварительного его среза кусторезом, а также для обработки земель после раскорчевки. Он состоит из рамы с прицепным устройством, опирающейся на полевое, бороздное и заднее колеса.

Плуг комплектуется черенковым ножом для работы на заболоченных минеральных почвах, плоским ножом и опорной лопатой – для работы на торфяных и минеральных почвах; почвоуглубителем – для углубления пахотного слоя до 15 см и кустоукладчиком.

Плуг кустарниково-болотный ПБН-75 – навесной однокорпусный. Рабочие органы его унифицированы с прицепным плугом ПКБ-75 и аналогичны по назначению, отличаются лишь способом соединения с трактором. При вспашке чистых торфяников на плуг устанавливают дисковый нож.

Плуг кустарниково-болотный ПБН-100А навесной однокорпусный предназначен для первичной вспашки осушенных торфяных почв и заболоченных минеральных земель, заросших кустарником высотой до 4 м, без предварительного срезания его кусторезом. Отличается от плуга ПБН-75 размерами и шириной захвата.

Плуг кустарниково-болотный ПБН-3-35 навесной трехкорпусный предназначен для вспашки окультуренных торфяных почв и первичной обработки болотной и луговой целины без кустарника и древесных остатков. Состоит из рамы с одним опорным колесом. Перед каждым корпусом плуга устанавливается дисковый нож.

Технические характеристики плугов приведены в табл. 27.

Таблица 27. Технические характеристики кустарниково-болотных плугов

| Параметры | ПКБ-75 | ПБН-75 | ПБН-100А | ПБН-3-35 |

| Ширина захвата, см | 75 | 75 | 100 | 135 |

| Производительность, га/ч | 0,35 | 0,35 | 0,41 | 0,59 |

| Рабочая скорость, км/ч | 3,4…4,5 | 3,4…4,5 | 2,3…3,1 | 5,4…7,8 |

| Глубина вспашки, см | 35 | 35 | 45 | 35 |

| Диаметр опорного колеса, мм | – | 700 | 700 | 700 |

| Диаметр дискового ножа, мм | 800 | 800 | – | 800 |

| Дорожный просвет, см | 20 | 29 | 20 | 20 |

| Габаритные размеры, мм | 5600×2650

×1875 |

2900×2200×

1700 |

3700×2840×

2000 |

3510×2330×

1620 |

| Масса, кг | 1350 | 730 | 1000 | 800 |

| Класс трактора | 3 | 3 | 3 | 6 |

Перед присоединением плуга к трактору вначале перенастраивают прицепное или навесное устройство трактора применительно к плугам (прицепным или навесным), с которыми будет агрегатироваться трактор.

В зависимости от типа почвы и состояния площадей, подлежащих обработке, на болотно-кустарниковых плугах марок ПКБ-75, ПБН-75 и ПБН-100А устанавливают ножи черенковые, дисковые или плоские с опорной лыжей.

Для работы на минеральных почвах после расчистки от кустарника, мелколесья и пней на плугах устанавливают черенковый нож-резец 1 (рис. 66, а). Крепят его в продольной раме хомутом и планкой 4. Ножрезец углублением насаживают на цилиндрический конец планки лемеха 9. Положение резца в вертикальной плоскости регулируют болтом 3. Наклон ножа регулируют натяжным прутом 6 с помощью гаек 8.

Рис. 66. Установка и регулировка ножей: а – черенкового: 1 – черенковый нож-резец; 2 – рама плуга; 3 – болт; 4 – планка; 5 – кронштейн; 6 – натяжной прут; 7 – стойка корпуса плуга; 8 – гайки; 9 – лемех; 10 – носок; б – дискового: 1 – рама; 2 – шайба; 3 – нож дисковый; 4 – лемех с долотом; в – плоского: 1 – нож; 2 – лыжа; 3 – рама; 4 – щит; 5 – корпус; 6, 7 – планки; 8 – отверстия

При вспашке торфяных и переувлажненных минеральных почв на плугах устанавливают дисковый нож 3 (рис. 66, б) и лемех 4 с долотом. Зазор между плоскостями дискового ножа и долота регулируют установкой шайб 2 между рамой 1 плуга и кронштейном дискового ножа. Причем на тяжелых почвах устанавливают зазор 15…20 мм, на средних – 10…15 мм и на легких – 5…10 мм.

При запашке кустарника на заболоченных и закустаренных почвах перед корпусом 5 (рис. 66, в) плуга устанавливают плоский нож 1 с опорной лыжей 2. Просвет между рамой и ножом закрывают щитом 4.

При установке плоского ножа на корпусе плуга монтируют лемех с планкой 11 так же, как при установке черенкового ножа. Опорное колесо у плуга ПБН-100А при этом демонтируют.

Предварительную настройку прицепного или навесного плуга на заданную глубину вспашки проводят до выезда в поле на ровной площадке с твердым покрытием.

Трактор с навешенным плугом устанавливают на подкладку, равную глубине вспашки за минусом величины погружения гусеницы в почву на 3…5 см. Подкладку одинаковой высоты подкладывают под обе гусеницы и опорное колесо. Практически, заехав на подкладку, винтовым механизмом опускают опорное колесо до касания корпуса плуга с поверхностью площадки. Правым раскосом навески выравнивают горизонтальность рамы в поперечном направлении, а в продольном – верхней центральной тягой навески трактора. После регулировки на стойке механизма опорного колеса на винтах раскоса и верхней тяги делают заметки, по которым в полевых условиях устанавливают плуг на заданную глубину вспашки.

Глубину вспашки проверяют по открытой борозде линейкой или бороздомером. Для этого дно борозды очищают от насыпи почвы, а бровку выравнивают от образовавшегося валика и производят 15…20 замеров в начале, середине и конце загона. Средняя глубина вспашки не должна отклоняться от заданной более чем на 4 см. Оборот пласта, заделку дернины и древесно-кустарниковой растительности, отсутствие недорезов и огрехов определяют визуально.

Вспашка должна осуществляться при полном обороте пласта с наклоном 160…180° к горизонту. Пласты с наклоном к горизонту менее 135° считаются недоваленными. Недоваленных пластов допускается не более 0,5 %.

Нож плуга должен перерезать все корни диаметром 10…12 см. Степень заделки древесных остатков и наличие огрехов определяют визуально. Количество незаделанных корней и отвалов не должно превышать 2…3 % от числа всех корней и отвалов на учетной делянке до вспашки. Незаделанной древесно-кустарниковой растительности на поверхности поля допускается оставлять не более 0,5 %.

Для разделки пластов, поднятых кустарниково-болотными плугами на торфяно-болотных и минеральных почвах, применяют прицепные и навесные тяжелые бороны с гидравлическим и механическим управлением. Наиболее широкое распространение получили прицепные бороны.

Разделка пласта тяжелыми дисковыми боронами за два прохода на минеральных почвах должна составлять до 16 см, на торфяных почвах – до 25 см, при этом количество почвенных частиц размером 5…10 см не должно превышать 10…15 %. Торфяные почвы после обработки следует прикатывать для предупреждения пересыхания и воздушной эрозии почвы.

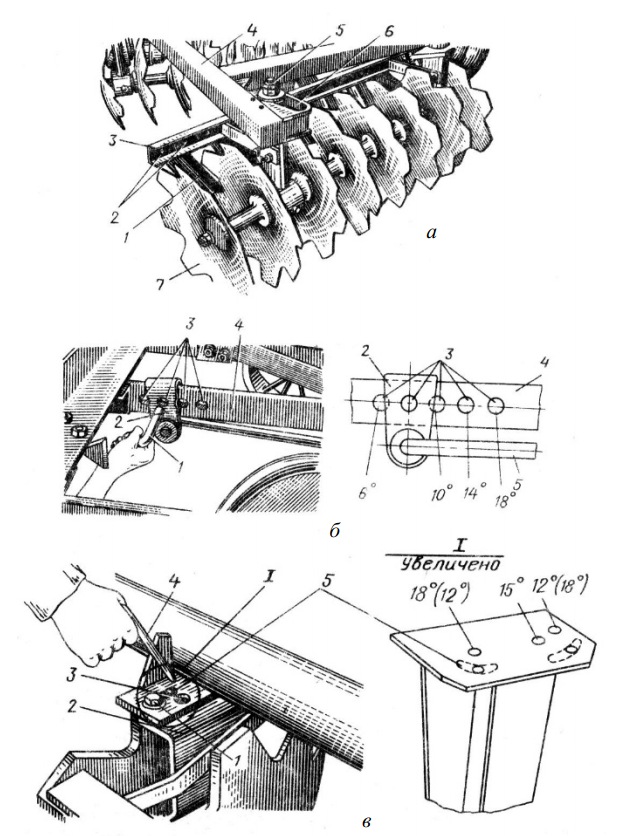

Борона дисковая тяжелая БДТ-7,0 прицепная предназначена для разработки пластов целинных земель, разделки пластов, поднятых кустарниково-болотными плугами, и для ухода за лугами и пастбищами (рис. 67).

Рис. 67. Борона тяжелая дисковая БДТ-7,0: 1, 2, 4 – секции левая, средняя и правая; 3 – гидроцилиндр подъема левой секции; 5 – стяжка транспортная; 6 – ось коленчатая; 7 – гидроцилиндр поворота оси; 8 – чистики; 9 – колеса опорные; 10 – овальное отверстие для регулировки угла атаки дисков

Борона состоит из трех секций: средней 2 и двух боковых 1 и 4, шарнирно соединенных со средней секцией. В транспортное положение борона переводится тремя гидроцилиндрами 3. Средним гидроцилиндром 7 поворачивается коленчатая ось с пневматическими колесами 9, заставляя их подкатывать раму. Крайними гидроцилиндрами 3 поднимают боковые секции в вертикальное положение. При разделке дернины, сухих плотных древесных остатков работают только средней секцией, а боковые переводят в транспортное положение и закрепляют стяжками.

Агрегатируется борона БДТ-7,0 с тракторами класса не ниже 4.

Борона дисковая тяжелая БДТ-3,0 прицепная применяется для разделки и рыхления пласта после вспашки кустарниково-болотными плугами, при уходе за лугами и пастбищами, подготовки торфяников при послойно-поверхностной добыче торфа на удобрение. Она состоит из рамы 4 (рис. 68), четырех дисковых батарей, прицепа, механизма выравнивания рамы 6, пневматического колесного хода и гидроцилиндра 7 для перевода бороны в транспортное положение. Агрегатируется с гусеничными тракторами класса 3.

Рис. 68. Дисковая тяжелая борона БДТ-3,0: 1 – прицеп; 2 – регулировочный винт; 3 – колесо; 4 – рама; 5 – рычаг; 6 – механизм выравнивания рамы; 7 – гидроцилиндр перевода бороны в транспортное положение; 8 – коленчатая ось; 9 – кулак; 10 – чистики; 11 – шланг высокого давления

Борона дисковая мелиоративная БМН-2,5 навесная предназначена для первичной обработки осваиваемых торфяных и минеральных земель, имеющих камни диаметром до 20 см и древесные остатки до 10 см. Борона может быть использована для первичной обработки земель, заросших мелким кустарником высотой до 2 м (с измельчением и заделкой кустарника в пласт), для рыхления дернины, разделки земляных кочек при улучшении лугов и пастбищ. Агрегатируются данные бороны с тракторами колесными и гусеничными класса не ниже 5.

Вид тяжелой дисковой многосекционной гидроуправляемой бороны в агрегате с трактором приведен на рис. 69.

Рис. 69. Вид тяжелой дисковой бороны

Глубину обработки почвы тяжелыми дисковыми боронами регулируют изменением угла атаки дисковых батарей относительно направления движения агрегата, а у прицепных борон – еще и равномерным распределением балласта в ящиках и перемещением колес в вертикальной плоскости.

Угол атаки дисковых прицепных борон регулируют поворотом подвижных секций относительно шарнирно закрепленных концов.

У бороны БДТ-7,0 предусмотрено изменение угла атаки на 12, 15 и 18°. Для их регулировки ослабляют гайки 5 (рис. 70, а) винтом крепления секции батарей к раме. Подают трактором агрегат на необходимый угол атаки.

У борон БДТ-2,5 (рис. 70, б) для установки угла атаки выглубляют батареи из почвы, вынимают штырь 1 и вручную передвигают секцию вперед или назад до совмещения отверстия в ползуне с одним из отверстий в брусе 4.

Угол атаки дисковых батарей навесных борон регулируют отдельно по каждой батарее.

Принцип регулирования угла атаки секций бороны БДТН-2,2 показан на рис. 70, в. Отворачивают болт 1, вынимают штырь 4 и поворачивают кронштейн 2 на нужный угол. Затем штырь вставляется в нужное отверстие 3 паза 5. Болт 1 возвращается на место и затягивается.

Рис. 70. Регулировка угла атаки у борон: а – БДТ-7,0: 1 – чистик; 2 – прорези для установки чистиков; 3 – брус рамы; 4 – рама; 5 – регулировочные гайки; 6 – проушина; 7 – диск; б – БДТ-2,5: 1 – штырь; 2 – ползун; 3 – отверстия; 4 – брус; 5 – тяга; в – БДТН-2,2: 1 – болт; 2 – кронштейн; 3 – отверстие; 4 – штырь; 5 – паз

Угол атаки дисковых батарей выбирают в зависимости от условий работы. При разделке пластов на чистых торфяниках угол атаки устанавливают в пределах 14…18°, после запашки кустарниковой растительности на торфяно-болотных почвах – 6…12°.

Увеличение угла атаки свыше 10…14° приводит к выворачиванию запаханного кустарника на поверхность и ухудшает качество разделки пласта. Для предотвращения такого дефекта угол атаки передних батарей рекомендуется устанавливать до 6°, а задних – 10…15°. Дискование после запашки кустарниково-болотными плугами проводят в 1…2 следа сначала вдоль борозды, чтобы исключить возможность извлечения древесины на поверхность, а затем под некоторым углом. При первом проходе агрегата угол атаки устанавливают 9°, при втором – 10…12° и третьем – 14…15°.

Разделанные и высохшие верхние слои почвы могут, особенно на торфяниках, подвергаться ветровой эрозии. Для ее предотвращения мелиорированные площади уплотняют, прикатывая различными типами мелиоративных или сельскохозяйственных катков. Катки для прикатывания торфяников являются, как правило, прицепными. Используются планчатые катки, у которых цилиндрическая часть образована прикрепленными к кольцам планками, или стальные водоналивные катки.

Одной из заключительных операций культуртехнических работ является окончательное выравнивание почвы. Для этих целей используются различного рода выравниватели, в том числе собственного производства, а также длиннобазовые планировщики. Длиннобазовый полуприцепной планировщик в работе показан на рис. 71.

Рис. 71. Полуприцепной длиннобазовый планировщик в работе

На рис. 72 показанен глубокорыхлитель-кротователь ГК-4 производства ОАО «Грушевский ремонтно-механический завод», способный выполнять рыхление почвы с одновременной прокладкой кротовых дрен.

Рис. 72. Навесной глубокорыхлитель-кротователь ГК-4

На тяжелых почвах, переуплотненных землях – мелиорируемых или требующих разуплотнения – выполняется глубокое рыхление почв, например, машиной, представленной на рис. 72, или машинами, описанными в разделе 2, т. е. мелиоративными рыхлителями.

В соответствии с действующим определением мелиоративный рыхлитель – это мелиоративная машина для рыхления подпочвенного слоя грунта.

____________________________________________________

Авторы:

Мелиоративные машины: учебное пособие.

Мажугин, Евгений Иванович; Казаков, Андрей Леонидович