Содержание страницы

- 1. Состав культуртехнических работ. Типы машин по назначению

- 2. Машины для срезания кустарника (кусторезы)

- 3. Кусторезы-измельчители и измельчители древесины

- 4. Машины для валки и срезания леса

- 5. Машины для корчевания пней (корчеватели)

- 6. Машины для подборки древесных остатков

- 7. Машины для глубокого сплошного фрезерования земель

1. Состав культуртехнических работ. Типы машин по назначению

Культуртехнические работы, или культуртехнические мелиорации, проводятся с целью создания условий для производительного использования сельскохозяйственной техники и окультуривания корнеобитаемого слоя почвы.

В состав работ входят расчистка земель, занятых древеснокустарниковой растительностью, корчевка пней, кустарников и мелколесья, срезка кочек, уборка камней, планировка поверхности, первичная обработка почвы, другие мероприятия по сохранению и повышению плодородия почв.

В соответствии с Системой машин для выполнения этих работ предусмотрены следующие типы машин по назначению:

- землеройные машины (одноковшовые экскаваторы, бульдозеры, скреперы, грейдеры, погрузчики);

- планировщики и выравниватели;

- машины для расчистки земель от древесно-кустарниковой растительности (корчеватели, корчевальные агрегаты, роторные корчеватели, кусторезы и кусторезы-измельчители, валочно-пакетирующие машины, машины для сводки леса и мелколесья, валкователи и подборщики древесных остатков, кустарниковые грабли, измельчители пней, измельчители древесины, щеповозы, фрезерные машины и др.);

- машины для уборки камней;

- машины для первичной обработки и улучшения земель (катки, плуги специальные, бороны дисковые, кочкорезы, рыхлители, фрезы болотные, машины для ухода за лугами и пастбищами и др.).

2. Машины для срезания кустарника (кусторезы)

Кусторез – мелиоративная машина для срезания надземной части древесно-кустарниковой растительности.

Максимальный диаметр перерезаемых стволов, как правило, не превышает 15 см.

По способу использования мощности кусторезы делятся на активные и пассивные.

Пассивные бывают с ножевым барабаном и горизонтальными ножами. Последние выпускаются двухотвальными и одноотвальными.

В настоящее время кусторезы имеют гидравлическое управление.

Ножевой барабан представляет собой стальной каток с радиально установленными плоскими ножами. Барабан перекатывают по очищаемой от растительности площади. Благодаря большой силе тяжести, барабан пригибает растительность и измельчает ее радиально расположенными ножами.

Пассивные рабочие органы с горизонтальными ножами навешиваются на гусеничные или реже колесные тракторы. Они срезают растительность горизонтальными ножами при движении машины вперед (рис. 1).

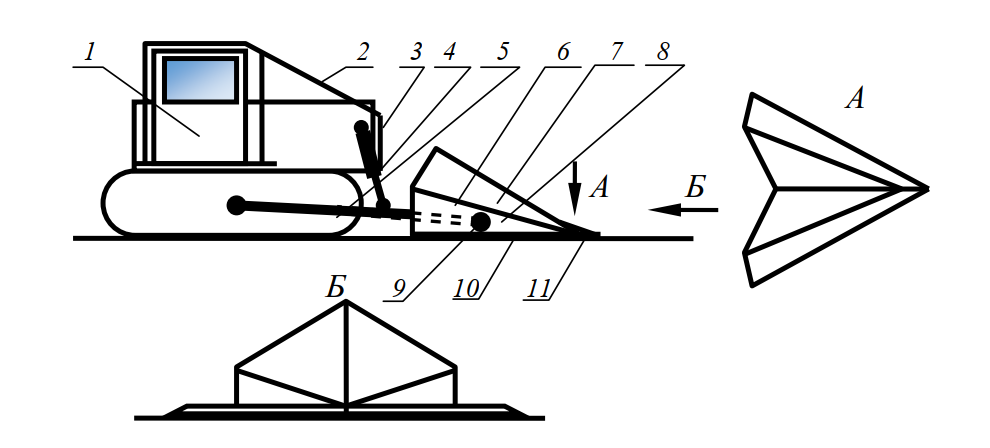

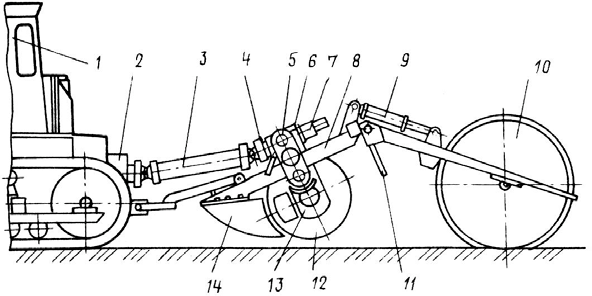

Рис. 1. Схема двухотвального кустореза: 1 – трактор базовый; 2 – ограждение; 3 – лист броневой; 4 – гидроцилиндры; 5 – рама толкающая; 6 – рабочий орган; 7 – щиты наклонные; 8 – щиты вертикальные; 9 – шарнир шаровой; 10 – ножи горизонтальные; 11 – клин-колун

На базовый трактор 1 для защиты от падающей срезанной растительности устанавливается ограждение 2. Двигатель защищается броневым листом 3. Управление рабочим органом 6 производится гидроцилиндрами 4. Рабочий орган соединяется с базовым трактором толкающей рамой 5 с шаровым шарниром 9. Растительность срезается горизонтальными ножами 10, падает на верхние наклонные щиты 7, сползает по ним и раздвигается в стороны вертикальными щитами 8. Раскалывание небольших пней или деревьев, с которыми может встретиться вершина рабочего органа, производится клином-колуном 11. Угол установки ножей в плане составляет 60…64°.

Известны рабочие органы с волнообразной режущей кромкой, имеющие меньшее сопротивление срезанию растительности.

Двухотвальные кусторезы имеют большую длину и увеличенную массу при достаточно низком сопротивлении срезанию. Последнее время большее распространение получили одноотвальные или односторонние кусторезы.

Одноотвальные кусторезы имеют большее сопротивление срезанию, худшее качество среза, но имеют меньшие габариты по длине, меньшую массу и собирают в валок в два раза больше срезанной растительности, что облегчает дальнейшую с ней работу. Наилучшим временем для срезания растительности является наступление первых морозов, но при отсутствии глубокого снега. При небольших объемах работ, например, для расчистки строительной площадки могут использоваться бульдозеры.

Из-за сокращения мелиоративных работ выпуск кусторезов с пассивными рабочими органами практически прекращен. Тем не менее действующие стандартные технологии предусматривают применение двухотвального кустореза ДП-24, одноотвального МП-14 и корчевального комплекса МП-18, в состав которого входит и одноотвальный кусторезный рабочий орган типа МП-14. Их основные технические данные приведены в табл. 1.

Кусторез МП-14 предназначен для срезания надземной части кустарника и мелколесья с диаметром стволов до 15 см и укладки в вал срезанной древесины на обработанную площадь.

Кусторез применяется для расчистки мелиорируемых земель в зимнее время на минеральных и торфяных грунтах при высоте снежного покрова не более 50 см и глубине промерзания почвы до 10 см.

Таблица 1. Технические данные кусторезов

| Показатели | ДП-24 | МП-14 | МП-18-5 |

| Тип | Двухотвальный | Одноотвальный | Одноотвальный |

| Базовый трактор | Т-130.1.Г-1 | Т-130МБГ-1 | Т-170 |

| Ширина захвата, м | 3,6 | До 4,5 | 3,8 |

| Максимальный диаметр срезаемых деревьев, см | 12 | 15 | 15 |

| Масса рабочего оборудования, кг | 3320 | 21000 | |

| Производительность, га/ч | – | 0,9…1,0 | 0,75 |

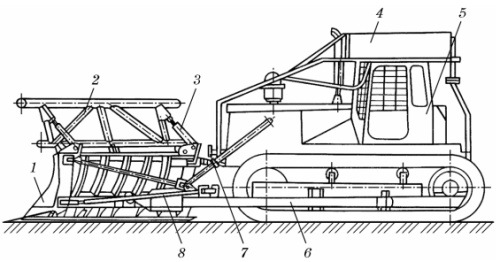

Кусторез МП-14 (рис. 2) состоит из базового трактора 5 с гидросистемой 7, рабочего органа – отвала 1 с отклоняющим брусом 2 и талрепами 3, универсальной рамы 6, винтовых раскосов 8, ограждения 4.

Рис. 2. Кусторез МП-14: 1 – отвал; 2 – брус отклоняющий; 3 – талреп; 4 – ограждение; 5 – трактор базовый; 6 – рама универсальная; 7 – гидроцилиндр подъема рабочего органа; 8 – раскос винтовой

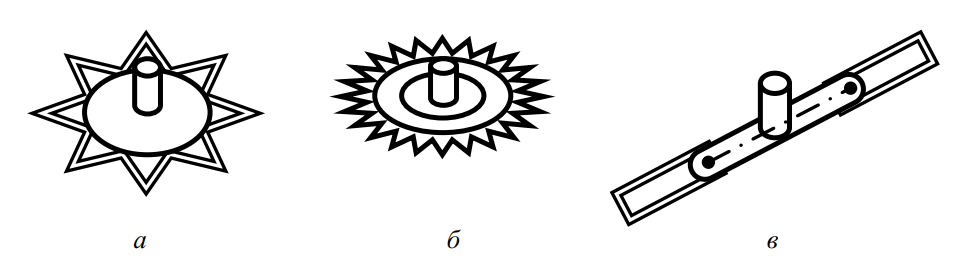

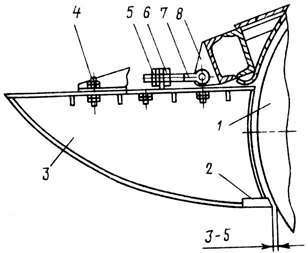

Рабочий орган (рис. 3) состоит из отвала 1, уширителей 2 и 3, ножевого устройства 4, шарнирно соединенного с отвалом, регулировочной стяжки 5.

Рис. 3. Рабочий орган кустореза МП-14: 1 – отвал; 2, 3 – уширители; 4 – устройство ножевое; 5 – стяжка регулировочная

Шарнирное соединение ножевого устройства с отвалом дает возможность изменять угол резания с помощью регулировочных стяжек.

По своей конструкции лобовая часть кусторезного отвала имеет геометрию бульдозерного отвала. Наружные боковые стенки каркасов уширителей закрыты сплошными листами, расположенными под углом 30º к поперечной оси. Отклоняющий брус 2 (рис. 3) устанавливается в верхней части отвала 1 и представляет собой сваренный из труб каркас, состоящий из верхних и нижних поперечин, соединенных между собой стойками.

Талрепы 3 обеспечивают надежное крепление отклоняющего бруса на отвале и регулировку его вылета относительно режущей кромки кусторезного устройства.

Кинематика одноотвального кустореза допускает производить поперечный перекос отвала до 6º и устанавливать его с углом захвата в плане 0…30º (путем перестановки положения винтовых раскосов 8 на универсальной раме 6).

Ограждение 4 предохраняет трактор 5 и защищает машиниста во время работы машины от падающих кустарника и мелколесья. Отдельные части ограждения трактора представляют собой сваренные из труб решетчатые конструкции, перекрытые на отдельных участках (перед радиатором и над крышей кабины) металлическими листами.

Производство работ по срезке кустарника и мелколесья осуществляется при движении кустореза с установленным отвалом на уровне земли. Высота срезания не должна превышать 3…5 см от поверхности земли, на неровностях – до 15 см. Золотник распределителя при этом находится в положении «нейтральное».

На участках с резко выраженным микрорельефом, большим количеством поверхностного и полускрытого валунного камня и пней срезку и одновременное сгребание кустарника и мелколесья следует выполнять с использованием сменных бульдозерных ножей.

Срезку кустарника целесообразно производить в зимнее время по мерзлому грунту и при незначительной толщине снежного покрова. При низкой температуре стволы становятся более хрупкими и мерзлый грунт обеспечивает качественную срезку древесной растительности.

К каждому кусторезу придается устройство заточное, служащее для заточки ножей. Оно состоит из шлифовальной головки с абразивным кругом, приводимым во вращение от шкива привода шлифовальной головки через гибкий вал привода. Шкив получает привод через ременную передачу от вентилятора двигателя трактора (хвостовик вала привода выходит с передней стороны бампера трактора). После окончания заточки ножей гибкий вал снимают, а хвостовик вала привода закрывают заглушкой.

Для срезания кустарника и мелколесья используются машины с активными рабочими органами – сегментными с возвратно-поступательным движением режущих элементов и ротационными с вращательным движением.

Из-за многократного перерезания стволов и заклинивания рабочего органа машины с сегментными рабочими органами не нашли широкого применения.

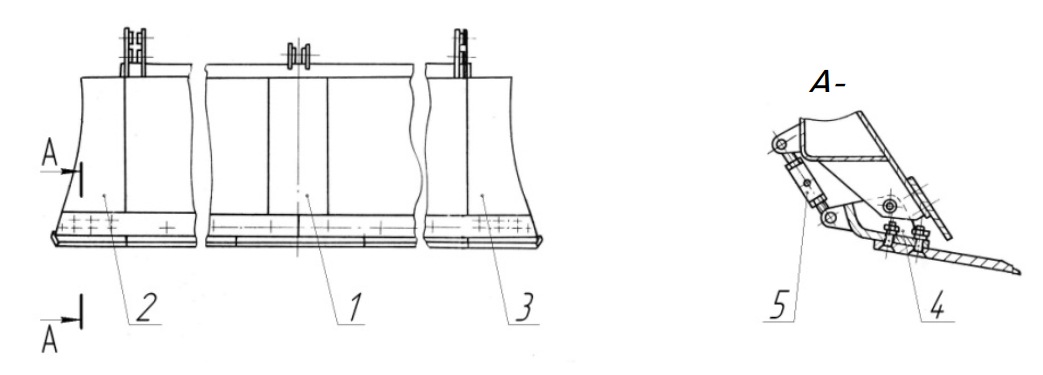

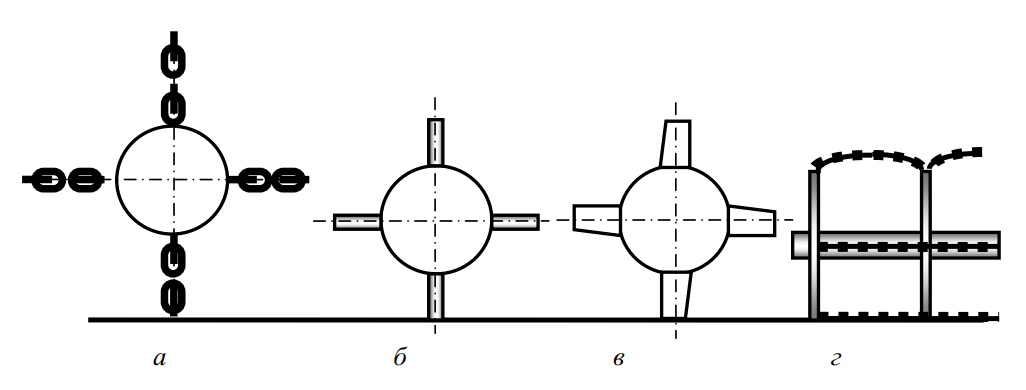

Машины с ротационными рабочими органами (рис. 4) снабжаются дисками с жестко закрепленными сегментными ножами (рис. 4, а), многозубыми дисковыми пилами (рис. 4, б), роторами с шарнирно прикрепленными ножами (рис. 4, в).

Рис. 4. Схемы ротационных рабочих органов: а – с дисками с жесткозакрепленными сегментными ножами; б – с многозубыми дисковыми пилами; в – с роторами с шарнирно прикрепленными ножами

Срезание небольших одиночных деревьев и обрезка сучьев производятся вручную обрезчиками ветвей и бензокосилками с дисковыми пилами.

3. Кусторезы-измельчители и измельчители древесины

Для срезания древесно-кустарниковой растительности и мелколесья с их измельчением используются кусторезы-измельчители, измельчители мелколесья, выполняющие и мульчирование почвы, а для утилизации срезанной древесины могут использоваться измельчители древесины.

Кусторезы-измельчители активным рабочим органом срезают растительность и измельчают ее.

Достаточно широко распространенными являются машины Российского производства ИК-1,8, КФ-2,8 и КИД-202. Их технические данные приведены в табл. 2.

Таблица 2. Технические данные кусторезов-измельчителей

| Показатели | ИК-1,8 | КФ-2,8 | КИД-202 |

| Базовый трактор | ДТ-75 | ДТ-75В | К-701 |

| Ширина захвата, м | 1,8 | 2,8 | 2,0 |

| Максимальный диаметр

измельчаемой растительности, см |

10 | 15 | 12 |

| Производительность, га/ч | 0,05…0,1 | 0,1…0,2 | 0,06…0,16 |

| Высота срезания, см | 5…30 | 5…26 | 5…30 |

| Диаметр фрезы, мм | 700 | 100 | 800 |

| Число ножей или молотков | 25 | 3 | 3 |

| Масса оборудования, кг | 1300 | 1630 | 4820 |

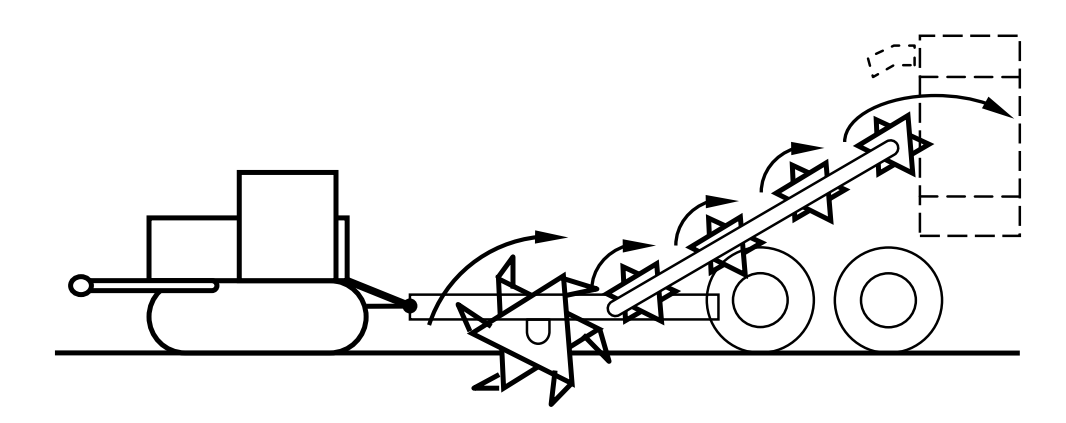

Схематически ИК-1,8 представлен на рис. 5.

Рис. 5. Схема кустореза-измельчителя ИК-1,8

Молотковая фреза приводится в действие от ВОМ трактора. Измельчаемая растительность предварительно наклоняется пригибающим брусом.

Одним из прогрессивных способов дальнейшей переработки срезанных кустарников и мелколесья является их измельчение.

Измельчители древесины или рубильные машины бывают стационарные, перемещаемые и самоходные. К первым подвозится срезанная древесина и измельчается фрезой, приводимой в действие электродвигателем. Полученная мелкая щепа накапливается в виде кучи и отправляется на утилизацию – сжигание, обсыпание дрен, химические или деревоперерабатывающие предприятия.

Перемещаемые или самоходные, в том числе навесные, обычно переводятся в место заготовки или срезания древесины и на месте перерабатывают древесину на щепу с последующим ее транспортированием к месту утилизации. Измельчители древесины выпускаются различными предприятиями разных стран. Технические данные наиболее распространенных измельчителей древесины приведены в табл. 3.

Таблица 3. Технические данные измельчителей древесины

| Показатели | МРН-1 | МРС-1 | МР-25

KESLA |

МР-40

KESLA |

МТП-82 |

| Страна-производитель | Беларусь | Беларусь | Беларусь,

Финляндия |

Беларусь,

Финляндия |

Россия |

| Тип | Навесная | Стационарная | Перемещаемая с манипулятором | Перемещаемый с манипулятором | Навесная с манипулятором |

| База или мощность | БЕЛАРУС 82 | 37 кВт | БЕЛАРУС

Л1221-03 |

155 кВт | К-701 |

| Максимальный диаметр перерабатываемых стволов, мм | 100 | 100 | 270 | 450 | 380 |

| Производительность, м3/ч | До 9,5 | До 9,5 | Не менее 25 | 40…100 | 55 |

| Размеры получаемой

щепы, мм (длина/ толщина, не более) |

10…60/37 | 10…60/37 | – | – | – |

| Масса, кг | 770 | 960 | 17500 | 9600 | 26400 |

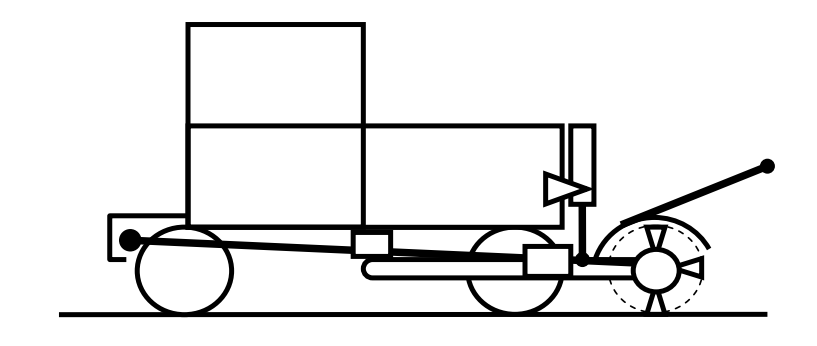

Вид рубильной машины МРН-1 представлен на рис. 6.

Рис. 6. Машина рубильная навесная МРН-1

Машина рубильная предназначена для переработки древесных отходов, вершин деревьев, сучьев, некондиционных кусков древесины на технологическую и топливную щепу. По желанию заказчика машины рубильные могут поставляться двух моделей: МРН-1 – машина рубильная навесная, которая монтируется на трехточечную навеску трактора БЕЛАРУС 80/82, Т-150К и их модификации приводится в действие от ВОМ трактора; МРС-1 – машина рубильная стационарная, приводимая в действие через ременную передачу от электродвигателя (поставляется без электродвигателя).

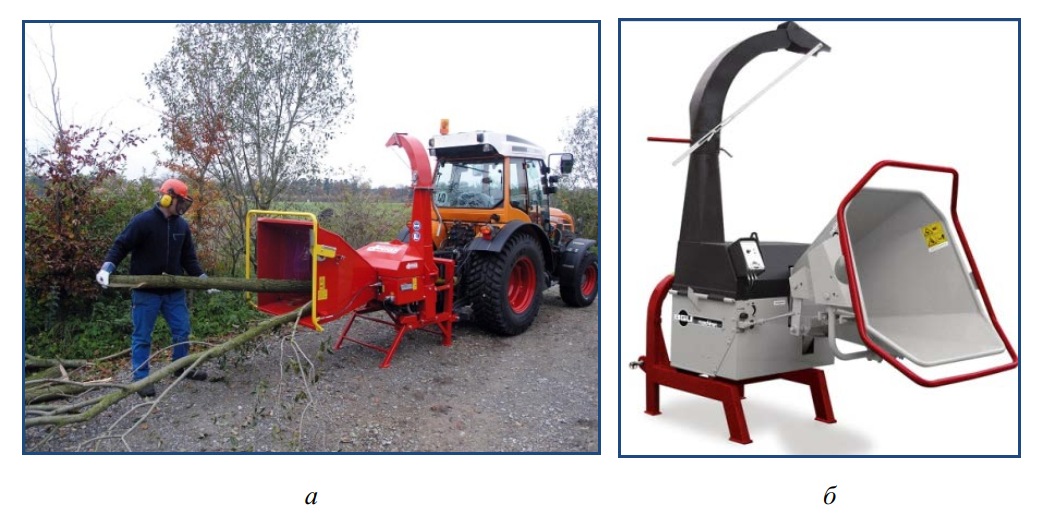

Навесные машины в транспортном положении подняты, а при работе навесное оборудование опускается на землю и опирается на собственную раму или стойки. Для примера на рис. 7, а показана навесная машина WOODCHIPPER H 160 в работе, а на рис. 7, б – ее рабочее оборудование.

Измельчение древесины, подаваемой в приемное окно вручную, производится быстровращающейся фрезой, приводимой в действие от ВОМ трактора. Измельченная древесина за счет силы инерции выбрасывается по выгрузному поворотному патрубку в кучу или в транспортное средство. Дальность выброса щепы регулируется установленным на выгрузном патрубке козырьком.

Рис. 7. Машина WOODCHIPPER H 160 в работе (а) и рабочее оборудование без трактора (б)

Также работают стационарные машины. Стационарная машина с приводом от электродвигателя показана на рис. 8.

Рис. 8. Стационарная машина DP 660 Е с электроприводом в работе

Для измельчения крупных стволов используются машины оснащенные гидравлическими манипуляторами и подающими конвейерами. На рис. 9 показана такая машина марки CH 380 HFC в работе.

Рис. 9. Рубильная машина CH 380 HFC c гидравлическим манипулятором (а) и подающим конвейером (б)

На Минском тракторном заводе в нескольких модификациях на основе финского прототипа FORESTERI C4560 фирмы Kesla создана машина МР-40-01 (рис. 10).

Рис. 10. Машина рубильная БЕЛАРУС МР-40-01

Машина рубильная БЕЛАРУС МР-40-01 с приводом от автономного двигателя предназначена для производства топливной щепы из круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки. Для транспортировки машины должен использоваться трактор тягового класса не менее 2.

Машина рубильная БЕЛАРУС МР-25 может поставляться в следующих модификациях: МР-25-02 – с контейнером-накопителем (бункером) для щепы; МР-25-03 – без контейнера-накопителя (бункера) для щепы. Модификации машины показаны на рис. 11.

Рис. 11. Машина рубильная БЕЛАРУС МР-25: а – МР-25-02 – с контейнеромнакопителем (бункером) для щепы; б – МР-25-03 – без контейнера-накопителя

Машины являются перемещаемыми автономными, поскольку приводятся в действие собственным двигателем.

Крупным производителем автономных машин является финская фирма Laimet. Технические данные основных машин приведены в табл. 4.

Таблица 4. Технические данные измельчителей древесины фирмы Laimet

| Показатели | НР-21 | НР-25 | НР-35 | НР-50 | PS-10 |

| Тип машины | Перемещаемая автономная | Перемещаемая автономная | Перемещаемая автономная | Перемещаемая автономная | Стационарная с

электроприводом |

| Максимальный диаметр перерабатываемых стволов, мм | 170 | 230 | 280 | 500 | 100 |

| Производительность, м3/ч | 20…40 | 40…120 | 80…140 | 100…200 | 2…6 |

| Размеры получаемой щепы, мм | 15…150 | 10…40 | 10…40 | 20…150 | 10…15 |

Данные других характерных машин приведены в табл. 5.

Таблица 5. Технические данные измельчителей древесины

| Показатели | R-70 | DP 660 Т | DP 660 Е | JUNKKARI HJ 200

Mobil |

SKORPION 120 SD |

| Тип | Перемещаемая с электроприводом | Навесная | Стационарная с электроприводом | Перемещаемая автономная | Перемещаемая автономная |

| База или мощность, кВт | 2,2 | БЕЛАРУС

80/82 |

30 | 31,3 | 21 |

| Максимальный диаметр перерабатываемых стволов,

мм |

70 | 160 | 160 | 170 | 120 |

| Производительность, м3/ч | 4 | До 4 | До 4 | 4…10 | 12 |

| Размеры получаемой щепы, мм

(длина не более) |

80…110 | 10…40 | 10…40 | 3…15 | 9…11 |

| Масса, кг | 350 | 760 | 960 | 1190 | 820 |

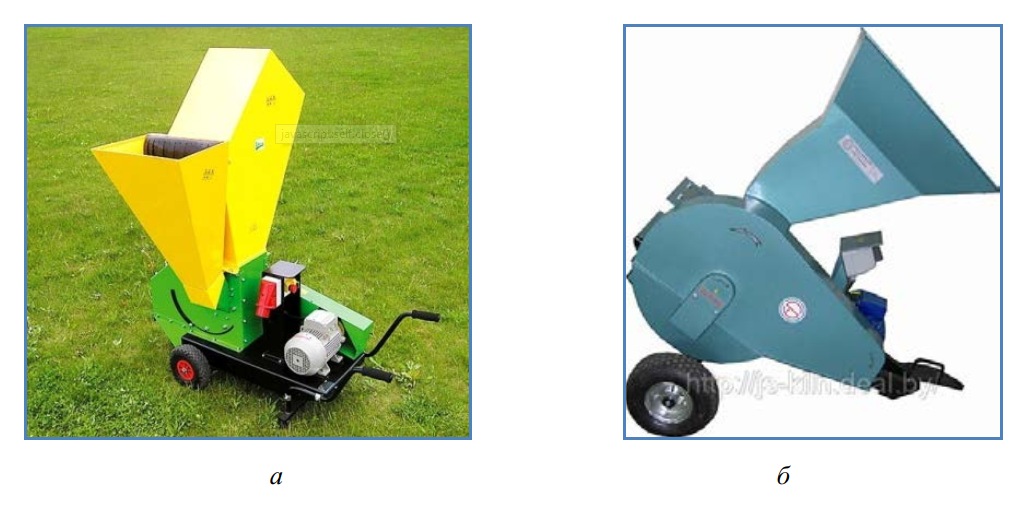

Вид некоторых автономных машин представлен на рис. 12.

Крупным производителем рубильных машин является Dynamic Manufacturing Corporation. У машины CH 310 максимальный диаметр перерабатываемого материала составляет 200 мм, длина щепы – от 6 до 25 мм, толщина щепы – до 5 мм. Автономная рубильная машина CH 585 имеет цепной гидравлический движущийся конвейер подачи материала, максимальный диаметр переработки древесины до 560 мм и привод от дизельного двигателя.

Рис. 12. Прицепная (мобильная) рубильная машина SKORPION 120 SD (а), то же LASKI LS 120 D (б), JAVASCRIPT (в), перемещаемая вручную LASKI KDO 85/12 (г)

Измельчитель сучьев KDO 85/12 предназначен для измельчения древесных материалов диаметром до 80 мм с целью последующего использования полученной щепы для компостирования.

Перемещаемые и приводимые от электродвигателей и предназначенные для переработки небольших объемом сучьев, древесных обрезков, кустарника машины представлены на рис. 13.

Рис. 13. Рубильные перемещаемые машины с электроприводом JAVASCRIPT (а) и R-70 (б)

Рубильные машины предназначены для быстрой переработки веток в лесах и садах, а также древесных отходов на пилорамах и в столярных мастерских. Переработанные древесные отходы являются очень хорошим топливом с длиной щепы 8…11 см и могут использоваться во всех топках как твердое топливо.

Для перевозки щепы используются специализированные прицепы с увеличенным объемом кузова, так называемые щеповозы. Системой машин предусмотрено применение щеповозов, например, полуприцепного саморазгружающегося щеповоза ЛТ-191 к седельному тягачу МАЗ-54331. Щеповоз имеет грузоподъемность 13,3 т и вместимость кузова с дополнительными бортами 40,8 м3.

4. Машины для валки и срезания леса

Сводка леса может производиться двумя параллельно движущимися тракторами, соединенными стальным канатом или траловой цепью, в центре которой крепится чугунный или бетонный шар. К цепи для выдирания корней могут крепиться крючья.

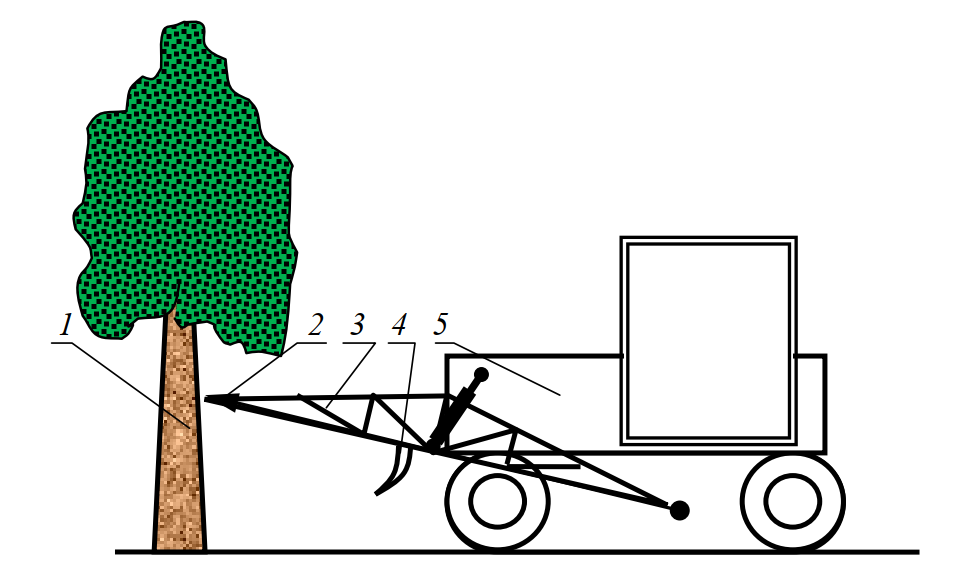

Для валки деревьев поодиночке предназначен древовал-корчеватель с толкающей рамой (рис. 14).

Древовал упирается рамой 3 с наконечником 2 в ствол дерева 1 на высоте около трех метров и силой тяги трактора 5 валит дерево. Корни поваленного дерева докорчевываются установленными на раме зубьями 4.

Рис. 14. Древовал с толкающей рамой: 1 – дерево; 2 – наконечник; 3 – рама толкающая; 4 – зубья корчевальные; 5 – трактор

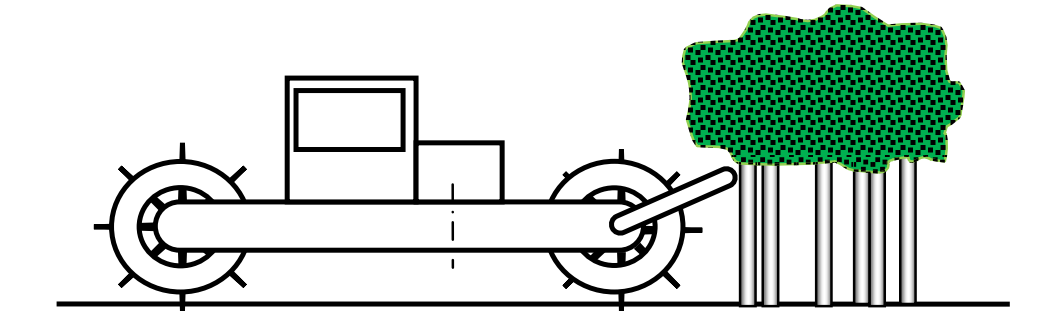

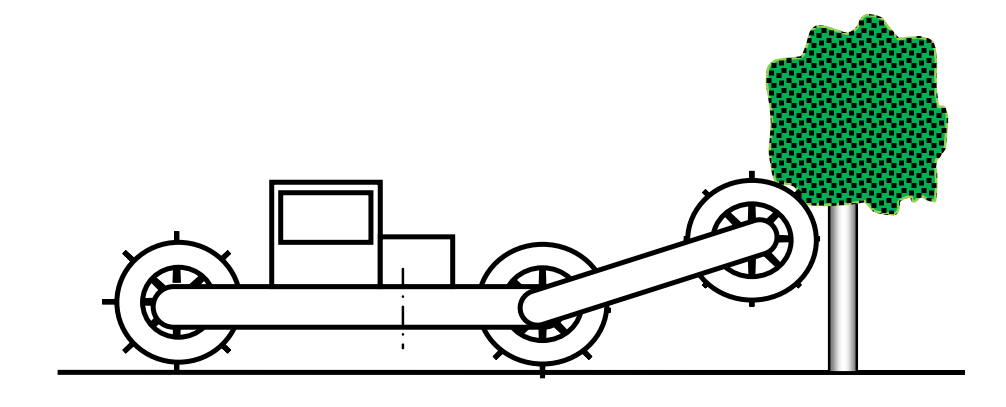

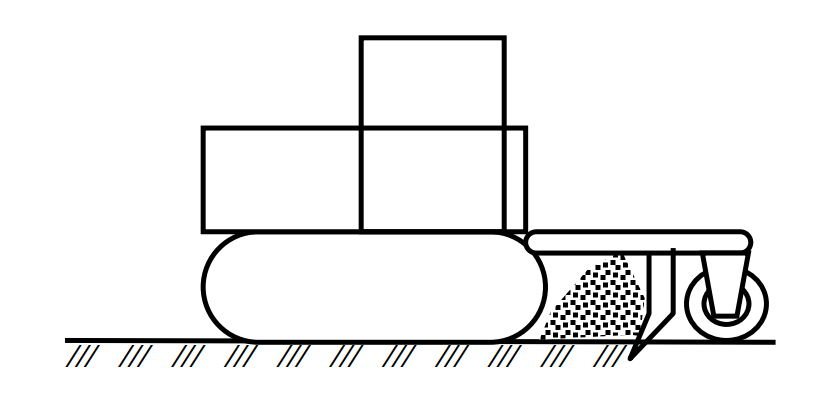

Самоходные древовалы (рис. 15) валят деревья катками с радиально установленными на них ножами. Проезжая по поваленным деревьям, измельчают их.

Рис. 15. Самоходный древовал

При наезде передним катком на дерево каток поднимается. Вместе с катком поднимается и опускается силовая установка вместе с кабиной, что усложняет работу оператора. Этого недостатка лишен древовал с дополнительным катком, представленный схематически на рис. 16.

Рис. 16. Самоходный древовал с дополнительным катком

Известны конструкции машин, которые выдергивают деревья, захватывая их клещезахватным органом. Корчующее усилие обеспечивается или силой тяги базовой машины или ее гидросистемы. В последнем случае могут применяться гидродомкраты, в которые масло нагнетается насосом гидросистемы.

Для сводки леса и укладки деревьев в упорядоченные кучи или так называемые пакеты служат валочно-пакетирующие машины. Системой машин предусмотрено использование валочно-пакетирующих машин (табл. 6).

Таблица 6. Технические данные валочно-пакетирующих машин

| Показатели | МТП-13А | МЛ-72 | МЛ-135 | МЛ-119А |

| База или мощность, кВт | ЭО-3221А | Т-151К (121,4) | 165 | 125 |

| Максимальный диаметр срезаемых стволов, мм | 350 | 500 | 560 | 900 |

| Ширина срезаемой полосы, м | 13 | 16 | 18,8 | 18,5 |

| Производительность, м3/ч | 0,08…0,13 | – | 170 шт/ч | 130 шт/ч |

| Масса, кг | 25 000 | 12 500 | 22 690 | 26 250 |

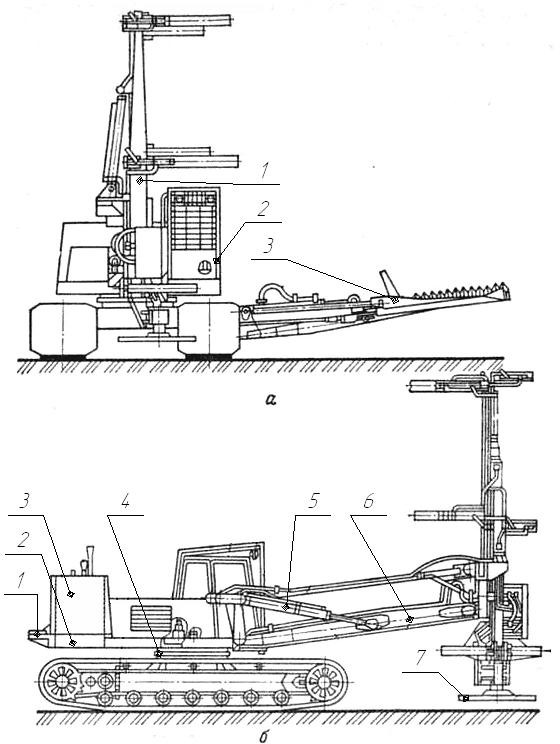

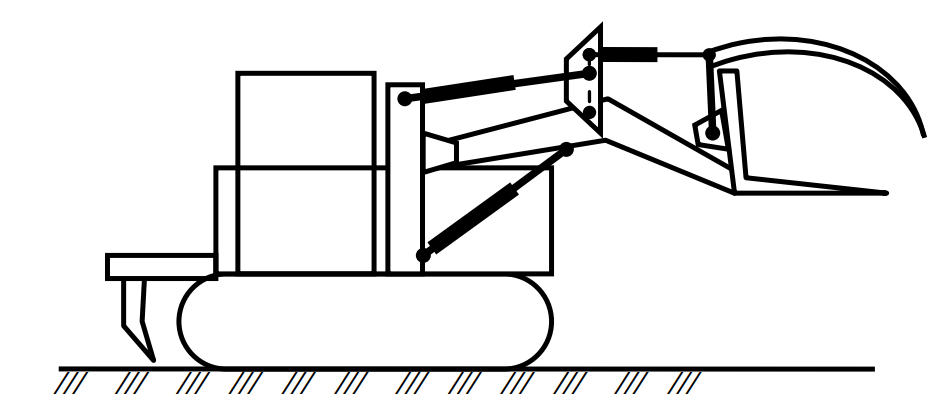

Машина МТП-13А (рис. 17) создана на базе экскаватора ЭО-4221 (МТП-71). Она используется для сводки кустарника и деревьев с диаметром стволов до 35 см и состоит из базовой машины 2 – экскаватора с гидроприводом ЭО-4221, установленного на нем оборудования для срезки древесной растительности 1, пакетирующего устройства 3 и дополнительного гидрооборудования.

Рабочее оборудование машины состоит из стрелы 6 с поворотным откладчиком 1 и рабочего органа 7 (дисковой пилы) с приводом от гидромотора. Подъем и опускание стрелы, наклон откладчика и поворот клыков откладчика производятся с помощью гидроцилиндров.

МТП-13А имеет пакетирующее устройство 3, которое обеспечивает накопление срезанной древесины и формирование ее в пакеты, которые укладываются периодически на поверхности осваиваемого объекта.

Рис. 17. Машина для сводки мелколесья МТП-13А: а – вид спереди: 1 – стойка с поворотным откладчиком; 2 – экскаватор; 3 – устройство пакетирующее; б – вид сбоку: 1 – противовес; 2 – платформа поворотная; 3 – двигатель; 4 – опорно-поворотное устройство; 5 – гидроцилиндры; 6 – стрела; 7 – пила дисковая

Процесс работы машины протекает следующим образом. При повороте платформы 2 дерево должно срезаться вращающейся дисковой пилой 7. Срезанное дерево комлем опирается на защитный диск, расположенный над дисковой пилой, и прислоняется к клыкам откладчика. После поворота платформы на 180° дерево укладывается на правый край полосы в вал параллельно ходу машины. По окончании рабочего хода дисковая пила опускается до уровня земли и при возвращении в исходное положение подрезает пни и кочки. После поворота платформы в крайнее положение машина передвигается вперед на расстояние, примерно равное диаметру дисковой пилы.

Машина МЛ-119А создана на самоходной гусеничной базе с увеличенной опорной поверхностью. Машина гидравлическим захватом фиксирует ствол дерева и срезает его маятниковой пилой.

МЛ-72 имеет валочно-сучкорезно-раскряжевочную головку. Объем пачки равняется 8…10 м3, вылет манипулятора – до 8 м, скорость хода – 3,4…35 км/ч.

Существуют машины, перекусывающие стволы деревьев гидравлическими ножницами.

5. Машины для корчевания пней (корчеватели)

Корчеватель – мелиоративная машина для извлечения пней, кустарника вместе с корневой системой, скрытых древесных остатков и валунных камней.

Корчеватели классифицируются следующим образом.

По способу корчевания их можно разделить на следующие группы:

- машины с канатной тягой;

- машины, корчующие зубьями или рычагами при неподвижной машине;

- машины, корчующие зубьями, рычагами или крюками при поступательном движении;

- машины, корчующие зубьями или рычагами при комбинированном перемещении, т. е. поступательном движении машины при одновременном подъеме или повороте рабочего органа;

- манипуляторные машины;

- корчевальные комплексы;

- машины, подрезающие корни и измельчающие пни;

- роторные корчеватели.

По виду базовой машины бывают корчеватели на гусеничном или колесном тракторе или одноковшовом экскаваторе.

По способу управления корчеватели делятся на машины с гидравлическим и канатно-блочным управлением.

По схеме агрегатирования корчеватели обычно бывают навесными, а роторные – прицепными или полуприцепными.

По месту установки рабочего органа корчеватели подразделяются на машины с передним и задним расположением рабочего органа, с установкой рабочего органа на поворотной платформе или прицепленным сзади.

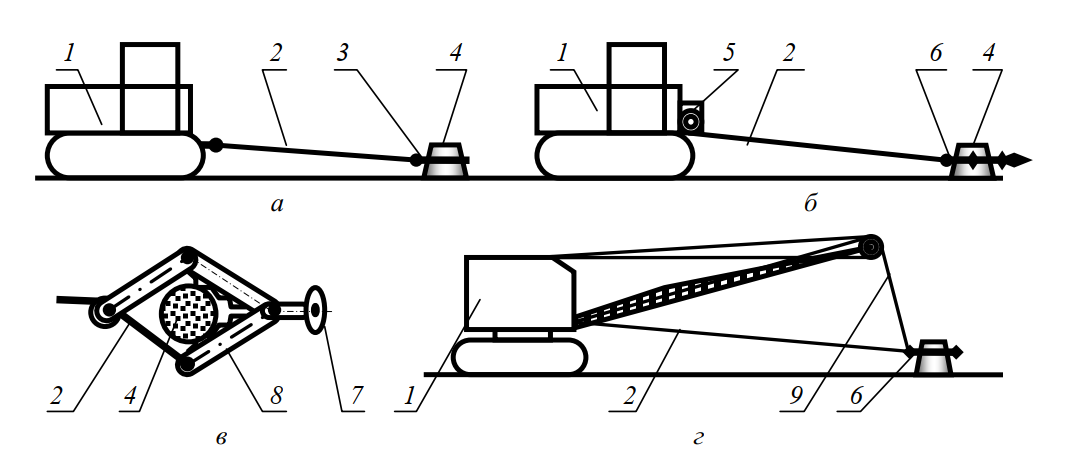

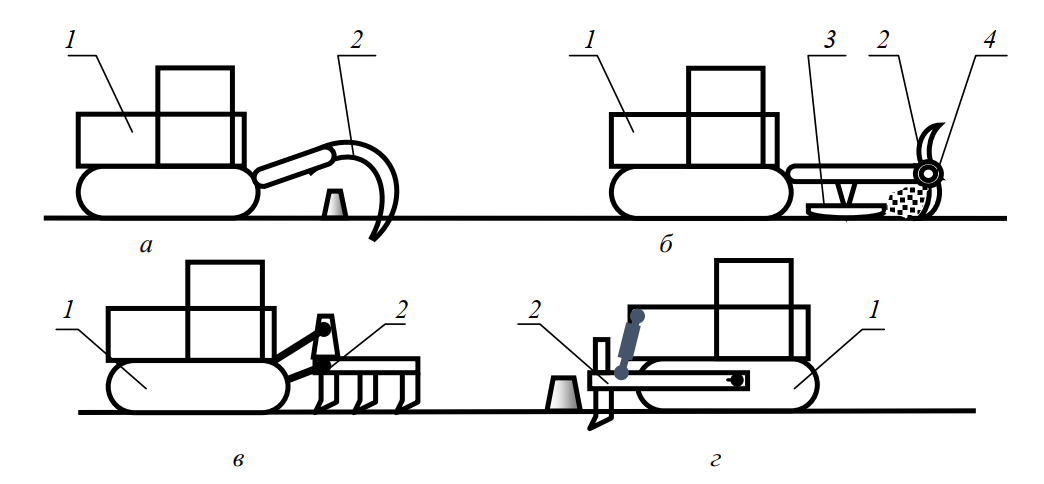

Cхемы корчевателей с канатной тягой представлены на рис. 18.

Рис. 18. Основные схемы корчевателей с канатной тягой: а – корчующего поступательным движением машины; б – корчующего при неподвижной машине; в – рычажный захват; г – драглайн с рычажным захватом: 1 – трактор; 2 – канат; 3 – петля; 4 – пень; 5 – лебедка; 6 – захват рычажный; 7 – рукоять; 8 – рычаги с зубьями; 9 – канат тяговый

Трактор 1 (рис. 18, а), к которому прикреплен стальной канат 2, имеющий петлю 3 на конце, охватывающую корчуемый пень 4, производит корчевание собственным поступательным движением вперед.

На рис. 18, б показана схема, по которой трактор 1, снабженный двухскоростной лебедкой 5, приводимой в действие от ВОМ, стальным канатом 2, имеющим на конце рычажный захват 6, накидываемый на корчуемый пень 4, производит корчевание лебедкой при неподвижном тракторе. Первая пониженная скорость используется для корчевания, а повышенная – для укладки выкорчеванных пней.

Рычажный захват (рис. 18, в) накидывается на пень 4 помощником, который накидывает и снимает приспособление с пня, держась за рукоять 7. Натяжение каната 2 приводит к захвату пня рычагами с зубьями 8.

Такое приспособление может применяться на одноковшовом экскаваторе с канатно-блочным управлением. Например, при оборудовании драглайном вместо ковша к тяговому канату 9 (рис. 18, г) и подъемному 10 крепится рычажный захват 6. Машину обслуживают два человека. К одноковшовым экскаваторам выпускаются сменные одно- и многозубые рабочие органы для корчевания пней и кустов.

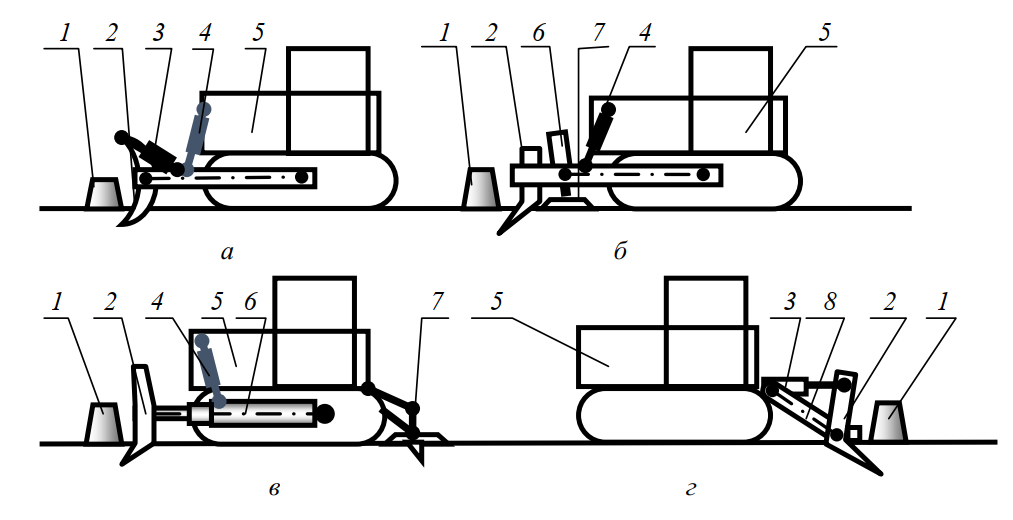

Схемы машин, корчующих зубьями, рычагами или крюками при поступательном движении представлены на рис. 19.

Рис. 19. Основные схемы корчевателей, корчующих поступательным движением машины: а – крюковой; б – роторный; в – корчевальные грабли; г – корчеватель, навешенный спереди: 1 – машина базовая; 2 – рабочий орган; 3 – лыжа опорная; 4 – муфта предельного момента

Крюковой корчеватель (рис. 19, а) в основном корчует пни движением базовой машины 1 вперед. Рабочий орган 2 имеет 1 или 3 зуба.

Рабочий орган 2 роторного корчевателя (рис. 19, б) имеет 2 или 3 ряда зубьев, прикрепленных к горизонтальному поворотному валу, на котором установлена муфта 4 предельного момента. В процессе корчевания рабочее оборудование опирается на лыжу 3. При движении машины вперед перед заглубленными в грунт зубьями накапливается растительная масса, что приводит к увеличению сопротивления на зубьях. По достижении усилия, на которое отрегулирована муфта 4, вал рабочего органа вместе с рядом зубьев проворачивается, выкорчеванная масса остается позади рабочего органа, и в работу вступает другой ряд зубьев. При необходимости муфтой можно управлять из кабины.

Также поступательным движением трактора 1 (рис. 19, в) вперед выполняет корчевание корней, мелких пней и древесных остатков корчевальная борона 2. Борона в плане представляет собой треугольную или трапециевидную раму, к которой жестко крепятся зубья.

Корчеватель, навешенный спереди (рис. 19, г), выполняет корчевание при движении машины 1 вперед корчующим рабочим органом 2, состоящим из толкающей рамы и щита с зубьями. При необходимости движение вперед может совмещаться с подъемом рабочего органа. У крупных пней корчеватель может предварительно разрушить боковые корни для облегчения корчевания. Обычно такие корчеватели выкорчевывают камни до трех тонн и пни диаметром не более 60 см.

Более широкие возможности имеют корчеватели, схематически представленные на рис. 20.

Рис. 20. Основные схемы корчевателей: а – с комбинированным перемещением рабочего органа; б – с корчующей плитой; в – с телескопической толкающей рамой; г – рычажный корчеватель: 1 – пень; 2 – рабочий орган; 3 – гидроцилиндры поворота рабочего органа; 4 – гидроцилиндры подъема рабочего органа; 5 – трактор базовый; 6 – гидроцилиндр телескопический; 7 – устройство якорное; 8 – рама подъемная

Представленный на рис. 20, а корчеватель мелкие пни 1 корчует поступательным движением базового трактора 5. Также перемещается выкорчеванная масса. Крупные пни при необходимости могут выкорчевываться при поступательном движении с одновременным подъемом рабочего органа 2 гидроцилиндрами 4. Наиболее крупные пни могут корчеваться заглублением зубьев под корни с одновременным поворотом рабочего органа гидроцилиндрами 3. При этом благодаря клиновой форме зубьев или клыков развивается большое корчующее усилие.

Корчеватель с корчующей плитой (рис. 20, б) мелкие пни 1 также корчует поступательным движением базового трактора 5. Крупные пни 1 корчуются путем заглубления зубьев 2 под пень гидроцилиндрами 4. После заглубления зубьев гидроцилиндры 4 переводятся в

плавающее положение, а рабочая жидкость гидросистемы начинает нагнетаться в гидроцилиндры 6 опорной корчующей плиты 7. Плита упирается в землю, а ее гидроцилиндры 6 начинают выглублять рабочий орган, выкорчевывая при этом пень.

Корчеватель ЛД-9 с таким рабочим органом развивает корчующее усилие до 500 кН и способен выкорчевывать пни диаметром до 130 см дерева любой породы.

Корчеватель с телескопической толкающей рамой (рис. 20, в) также корчует крупные пни 1 при неподвижной базовой машине 5. Для этого гидроцилиндрами 4 заглубляют зубья 2 под корчуемый пень, затем рабочую жидкость гидросистемы начинают нагнетать в гидроцилиндры 6, образующие телескопическую толкающую раму. Выдвигающиеся штоки перемещают зубья 2 и выкорчевывают пень. Чтобы при этом корчеватель не отъезжал, его оснащают якорным устройством 7, которое при корчевке крупных пней внедряют в грунт.

Рычажный корчеватель (рис. 20, г) предназначен для корчевания крупных пней. Для этого подъезжают задним ходом к пню 1, с помощью гидросистемы навески внедряют зубья 2 под корчуемый пень и переводят гидросистему навески в плавающее положение. При этом нижний опорный конец рамы 8 ложится на землю. Втягивая шток гидроцилиндра 3, поворачивают зубья 2, которые, используя принцип рычага, выкорчевывают пень.

Работающий по такому принципу корчеватель ДП-21 развивает корчующее усилие до 550 кН. Угол поворота зубьев составляет 60°. Рабочий орган имеет, кроме поворотных, два крайних неповоротных зуба, которыми он упирается в землю и которые могут использоваться для предварительного разрушения корней пня перед его корчеванием.

Для выполнения комплекса работ по удалению древесной растительности выпускаются корчевальные агрегаты. Например, корчевальный агрегат МП-18 состоит из базового трактора и универсальной рамы рабочего оборудования, на которую могут монтироваться: бульдозерный поворотный отвал, одноотвальный кусторез, корчевальный рабочий орган, корчевальный рабочий орган с четырьмя дополнительными зубьями, кустарниковые грабли для сбора древесной массы. На заднюю навеску предусмотрена установка корчевальной бороны или корчевальных грабель. Техническая характеристика корчевального агрегата приведена в табл. 7.

Таблица 7. Техническая характеристика корчевального агрегата МП-18

| Показатели | Навесное оборудование | |||

| Корчевальное | Кусторезное | Корчевальная борона | Кустарниковые грабли | |

| Тип рабочего органа | Поворотный отвал с зубьями | Отвал с отклоняющим

брусом |

||

| Базовая машина | Трактор Т-170.00-3 | |||

| Мощность двигателя, кВт | 121,4 | |||

| Скорость передвижения

вперед (назад), км/ч |

2,8…10,4 (3,07…10,02) | |||

| Наибольшее заглубление зубьев, мм | 450 | – | 400 | 100 |

| Наибольшая высота подъема над опорной поверхностью | 1250 | – | – | – |

| Расстояние между осями зубьев, мм | 480 ± 20 | – | 375 ± 20 | 355 ± 20 |

| Наибольший диаметр удаляемой ДКР, мм: мелколесья и пней без предварительной срезки

кустарника и мелколесья |

До 120

До 120 |

–

До 150 |

–

До 80 |

До 250

До 150 |

| Техническая производительность, га/ч, не менее:

при штучной корчевке пней, шт/га при сплошной корчевке кустарника и мелколесья с образованием валов и куч без образования валов и куч при срезке кустарника и мелколесья на грунтах I–II категорий при сгребании при сплошной корчевке кустарника за один проход на грунтах I–II категорий |

56

0,207 0,28 – – – |

–

– – 0,8 – – |

–

– – – – 0,95 |

–

– – – 0,65 – – |

| Масса машины, кг, не более | 17200 | 18350 | 19300 | 17600 |

Корчевальный агрегат МП-18 состоит из базового трактора, сменных рабочих органов, навешиваемых на трактор с помощью универсальной рамы. Навесное оборудование может состоять из корчевального органа, кустарниковых граблей, корчевальной бороны или кусторезного органа со сменными бульдозерными ножами.

Кабина и силовая установка трактора имеют ограждение для защиты машины от падающих деревьев и кустарника. Для навески корчевальной бороны используется стандартный трехточечный механизм навески. Для фиксации бороны в транспортном положении используется фиксирующее устройство.

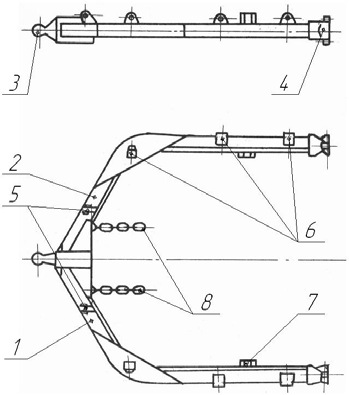

Рама универсальная (рис. 21) состоит из двух изогнутых толкающих брусьев 1 и 2 коробчатого сечения, сваренных из равнобоких уголков. Между изогнутыми передними концами брусьев закреплена с помощью болтов шаровая опора 3. Для соединения универсальной рамы с трактором служат шарниры 4.

Рис. 21. Рама универсальная: 1, 2 – брусья толкающие; 3 – опора шаровая; 4 – шарниры соединительные; 5 – кронштейны для гидроцилиндров подъема-опускания; 6 – кронштейны винтовых раскосов; 7 – буфер; 8 – цепи фиксирующие

Сверху толкающих брусьев приварены кронштейны 5 для соединения со штоками гидроцилиндров механизма навески трактора и кронштейны 6 для присоединения винтовых раскосов. На внутренних боковых сторонах толкающих брусьев приварены буферы 7, исключающие возможность задевания рамой гусениц трактора. С внутренней стороны передней части рамы приварены цепи 8, фиксирующие раму с навешенным рабочим оборудованием в транспортном положении.

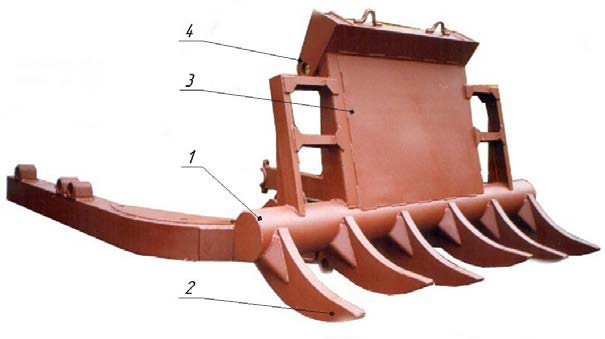

Орган корчевальный (рис. 22) представляет собой поворотный отвал с зубьями и состоит из силовой балки 1, снизу которой приварены шесть корчующих зубьев 2, лобового щита 3, на стойках которого приварены кронштейны 4 для присоединения гидроцилиндров поворота отвала.

Рис. 22. Орган корчевальный в сборе с рамой универсальной: 1 – балка силовая; 2 – зуб корчующий; 3 – щит лобовой; 4 – кронштейн крепления гидроцилиндра поворота отвала

Грабли кустарниковые выполнены в виде решетчатой рамы, на нижней балке которой имеется ряд зубьев. С тыльной стороны грабли через кронштейны соединяются с универсальной рамой. Для крепления граблей к универсальной раме и регулировки их в вертикальной и горизонтальной плоскостях решетчатая рама по краям соединена с винтовыми раскосами 10.

Древесина, не представляющая ценности, сгребается кустарниковыми граблями после ее подсушки в валы и кучи. В рабочем положении отвал скользит на лыжах, при этом рычаг гидрораспределителя находится в плавающем положении.

Работа граблями может производиться как при навешенной бороне, при этом последняя должна быть установлена в транспортное положение и зафиксирована, так и без нее.

Борона корчевальная представляет собой сварную раму треугольной формы, по периметру которой в специальных кронштейнах закреплены корчующие зубья. Для соединения со сцепкой к передней части рамы бороны приварена стойка, имеющая форму усеченного открытого снизу треугольника, выполненного из швеллерного профиля.

На боковых плоскостях рамы крепятся ножевые устройства, предназначенные для срезания кустарника, мелколесья и пней.

Корчевание кустарника и мелколесья корчевальной бороной производится при заглубленных в почву зубьях. Зубья бороны заглубляются в грунт самозатягиванием. Если зубья не заглубляются самозатягиванием, то их следует заглублять принудительно.

Подъем и опускание корчевальной бороны осуществляются гидроцилиндрами задней навесной системы трактора. Дополнительный подъем или опускание при транспортировке и в процессе работы при забивании бороны древесиной осуществляется гидроцилиндром, установленным вместо центральной тяги и соединенным со стойкой.

При работе агрегата с корчевальной бороной гидроцилиндры подъема механизма навески должны быть в плавающем положении. В случае самопроизвольного выглубления бороны при тяжелых условиях работы рукоять распределителя задней навески после заглубления рабочего органа устанавливается в нейтральное положение.

Для пригибания стволов кустарника и предохранения трактора от наезда на крупные камни и пни работа осуществляется при навешенном спереди отвале корчевателя. Зубья отвала устанавливаются над поверхностью почвы, при этом корчеватель частично вычесывает и обламывает кустарник, а встречающиеся камни, крупные пни и деревья выкорчевывает.

При забивании передней части корчевальной бороны выкорчеванной древесиной борону поднимают на ходу, извлекая зубья из земли, и вновь заглубляют, чтобы осталось, по возможности, меньше невыкорчеванных полос. Если борона с трудом освобождается от древесины, то дополнительно поднимают и опускают борону.

Орган кусторезный аналогичен по конструкции рабочему оборудованию кустореза МП-14.

Гидросистема корчевального агрегата состоит из двух гидроцилиндров, закрепленных спереди на боковых цапфах трактора и соединенных штоками с универсальной рамой; двух гидроцилиндров, закрепленных на универсальной раме и соединенных штоками с корчующим органом; гидроцилиндра, установленного вместо верхней тяги механизма навески трактора; гидрораспределителя с рукояткой управления, выведенной в кабину трактора; рукавов высокого давления и системы трубопроводов. Питание и управление гидросистемой осуществляется от распределителя гидросистемы трактора. Ввиду того что управление гидроцилиндром, установленным вместо верхней навески трактора, и гидроцилиндрами корчующего органа осуществляется от одной секции тракторного распределителя, в гидросистему введен гидрораспределитель, дающий возможность переключать управление с секции тракторного распределителя на цилиндры соответствующего рабочего органа.

Корчевальный комплекс МП-19 имеет в качестве базы трактор с увеличенной опорной поверхностью типа Т-170Б. Комплекс по устройству и назначению близок к МП-18. Техническая характеристика МП-19 приведены в табл. 8.

Таблица 8. Техническая характеристика корчевального агрегата МП-19

| Показатели | Рабочий орган | ||

| Корчевательный | Кусторезный | Кустарниковые

грабли |

|

| Базовая машина | Трактор Т-170Б.00 | ||

| Максимальная транспортная скорость, км/ч | 10 | ||

| Масса конструктивная (без массы ЗИП), кг | 19540 | 20520 | 18990 |

| Ширина захвата, мм | Не

менее 4550 |

Не

более 4000 |

Не более 2350 |

| Техническая производительность на участках со средней зарослью: | |||

| при штучной корчевке пней диаметр 220…450 мм свежей рубки, шт/ч | Не менее 56 | ||

| при сплошной корчевке кустарника и мелколесья на грунтах I–II категорий без образования валов и куч, га/ч | Не менее 0,202 | ||

| при срезании кустарника и мелколесья на промерзших грунтах, га/ч | Не менее 0,9 | ||

| при сгребании древесно-кустарниковой массы в кучи, га/ч | Не менее 0,65 | ||

Для строительства и содержания лесовозных дорог применяется комплекс ЛД-10, состоящий из гусеничного трактора тягового класса 10 и комплекса оборудования: бульдозера, корчевателя с корчующей плитой, одноотвального кустореза.

В качестве корчевального рабочего оборудования к подъемным кранам, одноковшовым экскаваторам, трелевочным тракторам выпускаются манипуляторные корчеватели, которые также называют виброкорчевателями. Рабочим органом является клещевой рычажный захват с установленным на нем вибраторе, приводимом в действие гидромотором. Рычажный захват через пружинную подвеску, защищающую машину от колебаний вибратора, крепится к рукояти. При корчевании клещами рабочего органа захватывают пень и гидросистемой выкорчевывают его. Для облегчения процесса включают вибратор, который к тому же освобождает извлеченный пень от остатков почвы. Извлеченный пень укладывается в нужном месте или помещается в транспортное средство.

Существуют манипуляторные корчеватели, у которых рабочий орган дополнительно оснащен двумя гидродомкратами. При корчевании пень захватывается рабочим органом, затем включаются гидродомкраты, опоры которых, упираясь в землю, поднимают рабочий орган вместе с удерживаемым пнем. При этом может быть включен и вибратор. Так работает корчеватель ЛП-52 на тракторе ТДТ-55, развивающий корчующее усилие до 390 кН и способный выкорчевывать пни диаметром до 120 см.

При небольших объемах работ целесообразным является применение машин, подрезающих корни и измельчающих пни.

Рабочие органы монтируются на навеску трактора или крепятся к рукояти одноковшового экскаватора. Привод обеспечивается от ВОМ или гидромотора.

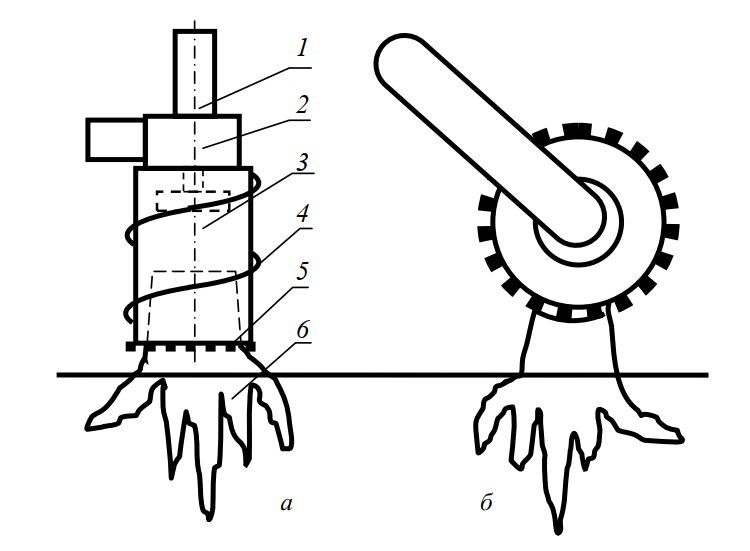

Цилиндрическая трубчатая фреза (рис. 23, а) состоит из трубчатого корпуса 3 с зубьями из твердого сплава 5 и шнековой поверхности

Фреза, вращаемая приводом 2, ориентируется по оси пня 6 и опускается вниз. При этом зубья обрезают корни, шнековая поверхность выносит измельченные корни и почву на поверхность. После заглубления фрезы на нужную глубину пень фиксируeтся и проворачивается для обрыва остатков корней. Отделенный пень извлекается, перевозится машиной к месту укладки и выталкивается из фрезы гидравлическим выталкивателем 1.

Рис. 23. Схемы рабочих органов измельчителей пней: а – цилиндрическая трубчатая фреза: 1 – выталкиватель; 2 – привод фрезы; 3 – корпус фрезы трубчатый; 4 – шнек; 5 – зубья фрезы; 6 – пень; б – дисковая фреза

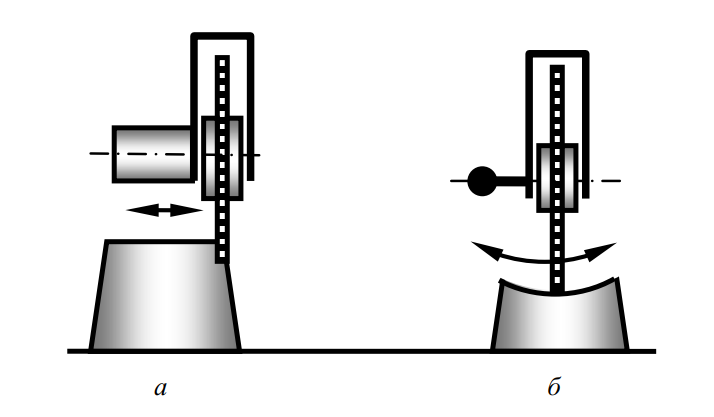

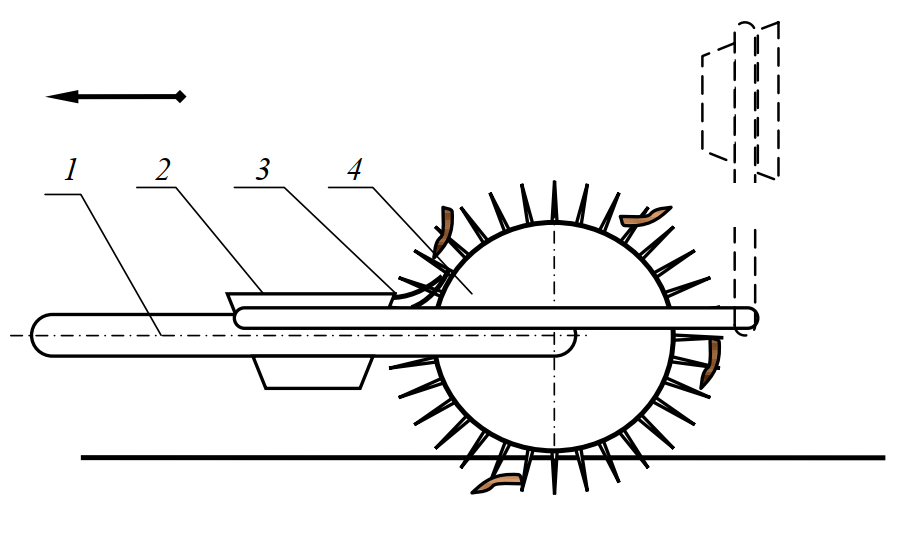

Дисковая пила (рис. 23, б) представляет собой диск с зубьями из твердого сплава. Она устанавливается на заднюю навесную систему трактора или монтируется на рукоять экскаватора или каналоочистителя. Приводится во вращение от ВОМ или гидромотора. В процессе измельчения пня пила перемещается со стороны в сторону (рис. 24, а) или наклоняется туда и обратно справа налево (рис. 24, б).

Рис. 24. Схемы работы измельчителей пней с дисковой фрезой: а – поворачиваемой со стороны в сторону; б – наклоняемой

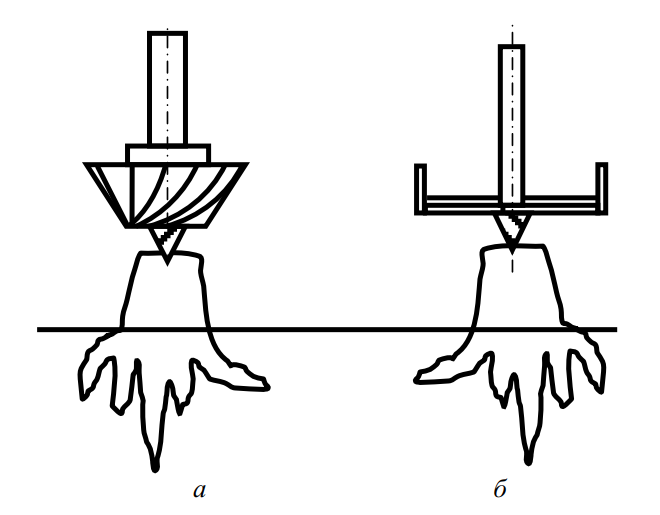

Более широкое применение нашли измельчители пней с вертикальной осью вращения с конической фрезой (рис. 25, а) и ножевые (рис. 25, б).

Рис. 25. Схемы рабочих органов измельчителей пней: а – конической фрезы; б – ножевого рабочего органа

Фрезы, вращаясь и перемещаясь вниз, измельчают пень и его корни. При этом древесная масса перемешивается с почвой.

Наиболее компактным является рабочий орган, представляющий собой цилиндрическую фрезу с горизонтальной осью вращения (рис. 26, а). Такой рабочий орган навешивается на заднюю навесную систему трактора и приводится во вращение от ВОМ. В процессе работы (рис. 26, б) фреза навеской может перемещаться вниз, а трактор – совершать продольное перемещение.

Рис. 26. Измельчитель пней с цилиндрической фрезой: а – вид сзади; б – схема работы

Роторные корчеватели непрерывного действия выполняют за один проход комплекс работ. Они выкорчевывают пни диаметром до 20 см, отряхивают их от почвы, складывают в бункер, транспортное средство или валок, рыхлят почву и выравнивают ее, а некоторые модели машин еще и прикатывают почву. Схема работы полуприцепного роторного корчевателя МП-12 непрерывного действия представлена на рис. 27.

На вале насажены 12 роторов диаметром 1300 мм, вращающихся с частотой 18 мин–1. Ширина захвата 3 м, глубина рыхления почвы 0,25 м. На торфяных почвах подобные корчеватели рыхлят почву на глубине 0,4 м.

Рис. 27. Схема работы роторного корчевателя пней

Техническая характеристика корчевателей роторных представлена в табл. 9.

Таблица 9. Техническая характеристика корчевателей роторных

| Параметры | МТП-81А | МП-12 |

| Производительность (пнистость до 3 %), га/ч | 0,53 | 0,40 |

| Рабочая ширина захвата, мм | 3000 | 3000 |

| Глубина корчевания, мм | 400 | 250 |

| Диаметр корчующего ротора по клыкам, мм | 1300 | 1300 |

| Диаметр корчуемой древесины, мм | 100…200 | 100…200 |

| Частота вращения ротора, мин–1 | 3,4 | 3,4 |

| Количество роторов сепаратора, шт. | 4 | 4 |

| Рабочая скорость, м/с | 0,25…0,65 | 0,06…0,4 |

| Мощность двигателя, кВт | 79,5 | 79,5 |

| Габаритные размеры машины без

трактора, мм: длина ширина высота |

10700

8110 5210 |

8750

6950 4710 |

| Масса машины, кг | 16780 | 14000 |

| Давление на грунт в рабочем положении, кПа | 21 | 40 |

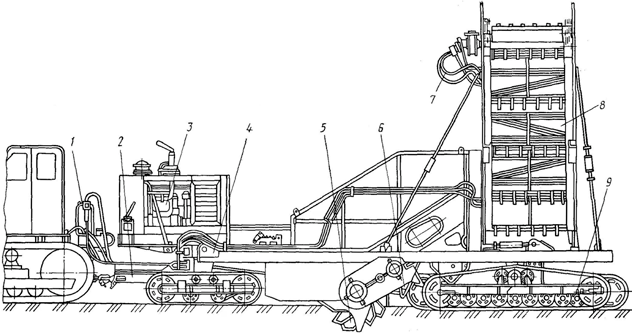

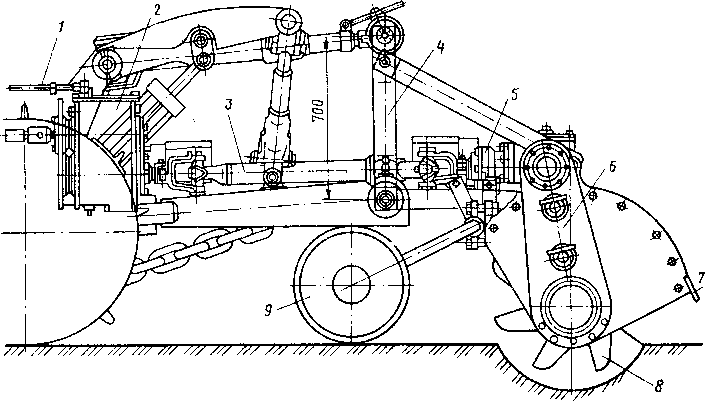

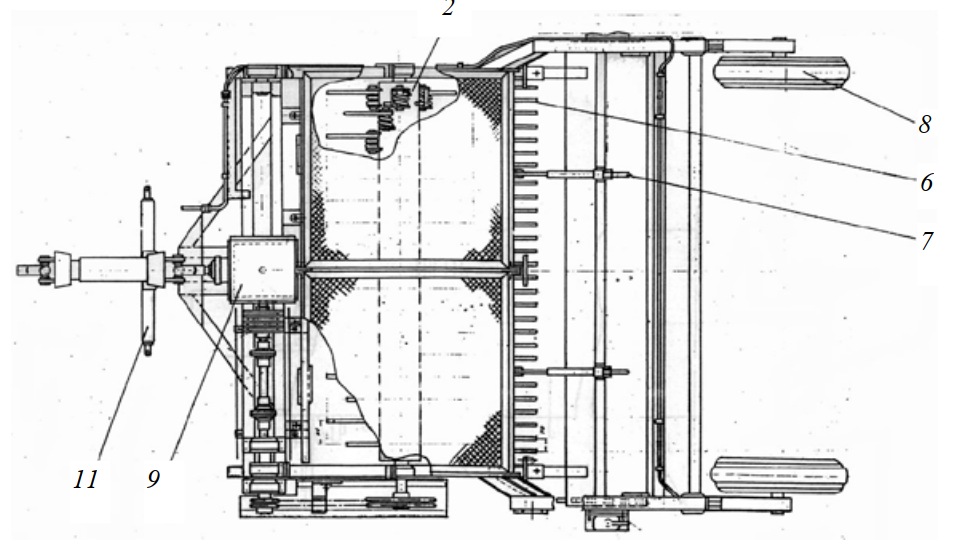

Корчеватель пней МТП-81А (рис. 28) является прицепной машиной. Корчеватель имеет роторный рабочий орган и состоит из рамы 4,

прицепа 2, балансирных тележек 9, энергетического модуля 3, ходоуменьшителя 1, корчующего 5, съемного и транспортирующих роторов 6, гидросистемы 7 и сменного оборудования в виде транспортера 8 или формирователя валка или бункера-накопителя. Привод рабочего органа и транспортирующих роторов осуществляется от автономного двигателя типа СМД-14.

Рис. 28. Корчеватель пней МТП-81А: 1 – ходоуменьшитель; 2 – прицеп; 3 – модуль энергетический; 4 – рама; 5 – ротор корчующий; 6 – ротор съемный и транспортирующий; 7 – гидросистема; 8 – транспортер скребковый; 9 – тележки гусеничные балансирные

Принцип работы машины заключается в следующем: вращающийся корчующий ротор 5 извлекает из почвы пни, которые снимаются с клыков съемным ротором и транспортируются назад по ходу машины. Проходя по транспортирующим роторам 6, пни встряхиваются, очищаются от грунта и подаются на ленточный транспортер, после чего поступают в кузов транспортного средства и отвозятся за пределы обработанной площади.

Корчующий, съемный и транспортирующие роторы получают привод от ходоуменьшителя трактора. Подъем корчующего рабочего органа в транспортное положение осуществляется двумя гидроцилиндрами, управляемыми распределителем трактора.

Существуют также роторные машины, одновременно выполняющие корчевание кустарника и мелколесья и их измельчение. Такие машины называются корчевателями-измельчителями.

Общим требованием к кусторезам и корчевателям является максимальное сохранение естественного плодородия осваиваемых земель. При работе кустореза с пассивным рабочим органом допускается срезание гумусового слоя не более 25 м3/га, а с активным рабочим органом срезания и сволакивания в кучи гумусового слоя не должно быть. Срезание кустарника и мелколесья следует производить вровень с поверхностью почвы, при этом срезанную древесно-кустарниковую растительность необходимо укладывать в валки. Минимальный диаметр срезаемых стволов составляет 1,5…2,0 см, максимальный в зависимости от технических возможностей машин – до 15 см. При сгребании срезанной древесной массы не допускается сволакивание гумусового слоя почвы.

6. Машины для подборки древесных остатков

Для подборки древесных остатков наиболее широко применяются кустарниковые грабли или собиратели-погрузчики.

Кустарниковые грабли – мелиоративная машина для собирания и транспортирования срезанной растительности.

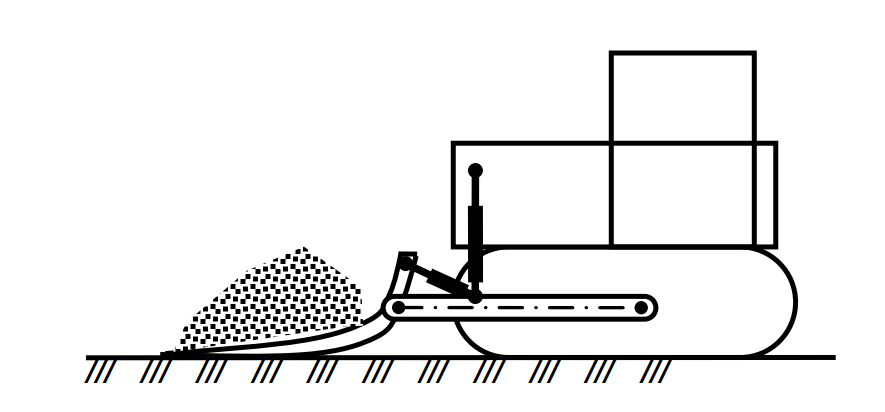

Они могут быть навешенными спереди или сзади на базовый трактор. Схема работы кустарниковых граблей, навешенных спереди, показана на рис. 29.

Рис. 29. Схема работы кустарниковых граблей

Для предотвращения сваливания набранной растительной массы подобные грабли могут снабжаться захватом, сверху удерживающим массу. Однако данные грабли имеют небольшую высоту выгрузки растительной массы. Нелидовский завод «Торфмаш» предлагает собиратели-погрузчики МП-15 и СП-3,2, имеющие захват и обладающие большой высотой выгрузки. Рабочее оборудование навешивается спереди на гусеничные тракторы. Техническая характеристика собирателей-погрузчиков приведена в табл. 10.

Таблица 10. Техническая характеристика собирателей-погрузчиков

| Показатели | МП-15 | СП-3,2 |

| Тяговый класс трактора | 3 | 10 |

| Ширина захвата, м | 3 | 3,2 |

| Грузоподъемность, т | 2 | 3 |

| Производительность, га/ч | 0,3 | 0,6 |

| Высота разгрузки, м | 2,6 | 3,3 |

| Число зубьев | 6 | 8 |

| Расстояние между зубьями, мм | 400 | 520 |

| Число прижимных зубьев | 1 | 3 |

| Масса навесного оборудования, кг | 2800 | 3860 |

Схема собирателя-погрузчика СП-3,2 приведена на рис. 30.

Рис. 30. Схема собирателя-погрузчика СП-3,2

Схема кустарниковых граблей, навешенных сзади, приведена на рис. 31.

Рис. 31. Схема работы кустарниковых граблей, навешенных сзади

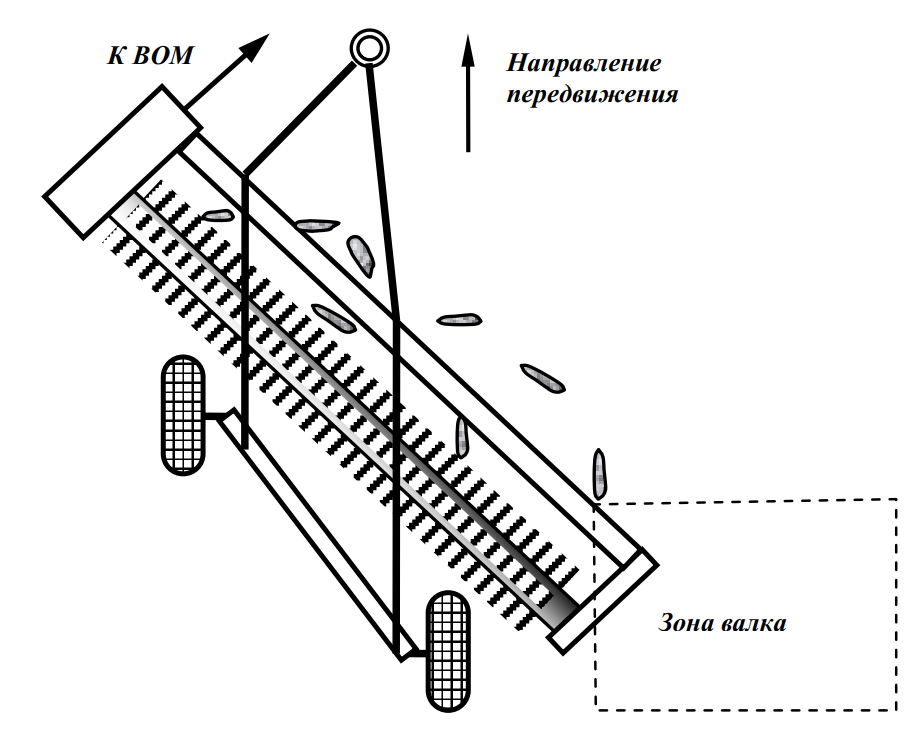

Валкователи древесных остатков предназначены для собирания в валки лежащих на поверхности или погруженных в почву на глубину до 10 см древесных остатков. Схема работы валкователя древесных остатков представлена на рис. 32.

Рис. 32. Схема работы валкователя древесных остатков

Различные типы рабочих органов валкователей представлены на рис. 33.

Рис. 33. Схемы рабочих органов валкователей древесных остатков: а, г – с цепями; б – со штырями; в – с клыками

Существуют машины, валкующие древесные остатки и накапливающие их в бункере.

Для собирания поверхностных и полупогруженных древесных остатков предназначена машина с игольчатым барабаном, схема работы которой представлена на рис. 34.

Рис. 34. Схема работы машины с игольчатым барабаном: 1 – рама; 2 – бункер; 3 – гребенка; 4 – барабан игольчатый

Машина, базирующаяся на раме 1, перемещается тягачом по очищаемой от древесных остатков площади. Благодаря большой массе машины иглы барабана 4 проникают в почву и накалывают встречающиеся поверхностные и полупогруженные древесные остатки. Катящийся барабан извлекает наколотые на иглы куски древесины. По мере передвижения по полю барабан перемещает куски древесины к гребенке 3, которая снимает с игл куски древесины и сбрасывает их в бункер 2. Ширина бункера равна ширине игольчатого барабана (6,2 м у машины МТП-22А). При заполнении бункера он с помощью гидросистемы опрокидывается и опорожняется.

Не описанные выше машины для расчистки земель от древеснокустарниковой растительности, но используемые или рекомендованные к использованию в технологических процессах перечислены в табл. 11.

Таблица 11. Машины для расчистки земель от ДКР

| Наименование | Марка | Назначение | Конструктивные особенности | База или

мощность, кВт |

Ширина

захвата, м |

Производительность, га/ч |

| Кусторезизмельчитель | ИК-1,8 | Срезание и поверхностное измельчение ДКР диаметром до 8 см | Роторный рабочий орган | Трактор гусеничный, кл. 3 | 1,8 | 0,05…0,1 |

| Подборщикизмельчитель | МТП- 82 | Измельчение древесины диаметром до 35 см с погрузкой в ТС | Манипуляторный | Трактор колесный, кл. 5 | – | 56 м3/ч |

| Собиратель-погрузчик древесины | МП-15 | Собирание и погрузка выкорчеванной ДКР | Рабочий орган в виде граблей с захватом | Трактор гусеничный, кл. 3 | 3,0 | 0,12 |

| Подборщик-валкователь древесных остатков | ПВ-5,5 | Сбор поверхностных древесных остатков в валки | Полуприцепной | Трактор колесный, кл. 5 | 5,5 | 2,0…2,4 |

| Валкователь древесных остатков | ПДО-2 | То же | То же | Трактор гусеничный, кл. 3 | 2,0 | 0,8 |

| Подборщик древесных остатков | ПВ-1,5 | Подбор из валков и вывоз древесных остатков | То же | То же | 1,5 | До 0,8 |

| Щеповоз | ЛТ-191 | Перевозка и самовыгрузка щепы, древесных остатков и мелких камней | То же | Тягач МАЗ- 54331 | – | – |

| Валочнокорнерезная машина | ВКМ- 0,6 | Валка деревьев с подрезкой пней | Навесная с фрезой | ЭО-4121Б | – | 40 шт/ч |

| Измельчитель древесины и пней | МЭ- 9003 | Измельчение древесины и пней на щепу на объекте | Валковый измельчитель с манипулятором | Т-170М.01 | – | 15 м3/ч |

7. Машины для глубокого сплошного фрезерования земель

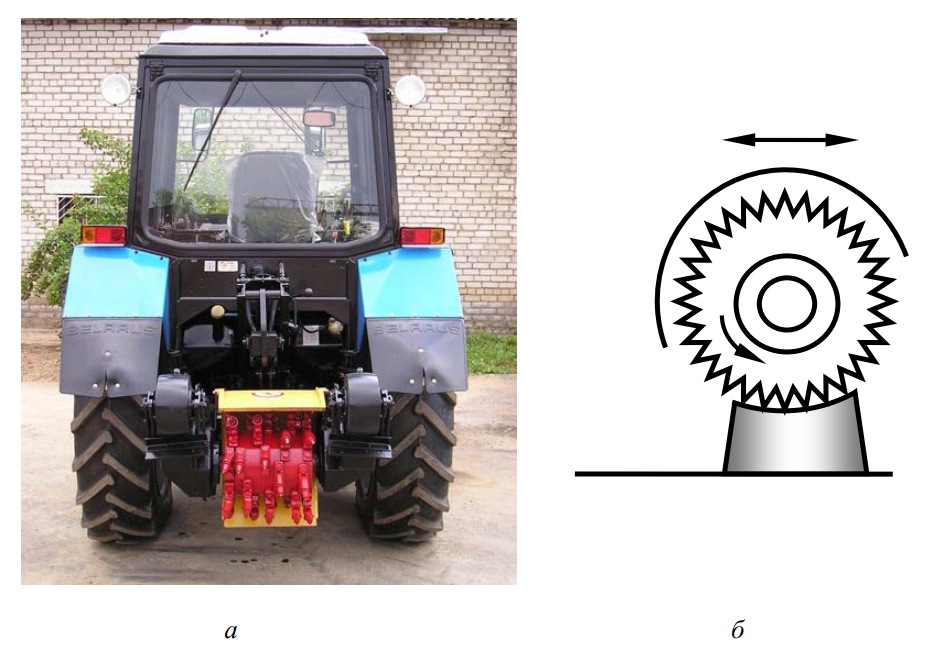

Фрезерная мелиоративная машина – машина для измельчения древесно-кустарниковой растительности и скрытых древесных остатков.

При освоении торфяно-болотных и минеральных земель, заросших кустарником и мелколесьем, применяют прицепные, полунавесные и навесные фрезерные машины. Эти машины за один проход выполняют все операции по освоению земель, заменяя комплекс машин, состоящий из кусторезов, корчевателей, кустарниковых граблей, кустарниково-болотных плугов и дисковых тяжелых борон.

Машина МТП-44А предназначена для сплошного фрезерования закустаренных земель (без предварительной срезки леса и кустарника диаметром не более 12 см или после сводки крупного леса), уничтожения кочек, мохового очеса, измельчения погребенной древесины.

Глубокое сплошное фрезерование древесно-кустарниковой растительности вместе с ее корневой системой разрыхляет почву.

Допускается работа машины в зимнее время года при условии промерзания минерального грунта не более 5 см, торфяного – не более 10 см и при высоте снежного покрова не более 20 см.

Техническая характеристика машины МТП-44А представлена в табл. 12.

Таблица 12. Техническая характеристика МТП-44А

| Параметры | Значение |

| Производительность на торфяных грунтах, га/ч | 0,10 |

| Рабочая ширина захвата, мм | 1700 |

| Глубина фрезерования, мм:

минерального грунта торфяного грунта |

250

400 |

| Максимальный диаметр измельчаемых стволов, см | 13 |

| Диаметр фрезы, мм | 1030 |

| Число ножей на фрезе | 115 |

| Частота вращения фрезы, с–1 | 2,3 и 3,4 |

| Рабочая скорость (с ходоуменьшителем), м/с | 0,03…0,27 |

| Масса навесного оборудования, кг | 6000 |

| Масса машины, кг | 22400 |

| Давление на грунт в рабочем положении, кПа | 31 |

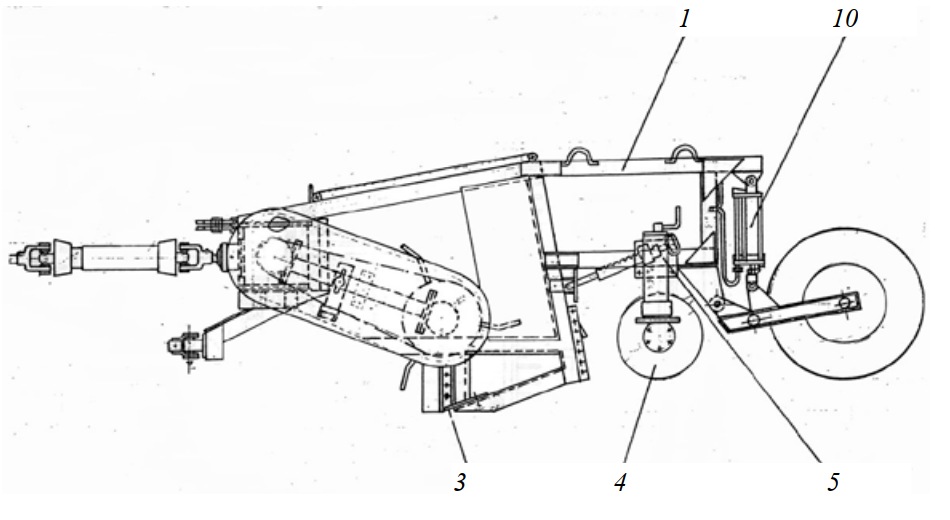

Машина МТП-44А (рис. 35) является полуприцепной к гусеничному трактору 1, в передней части которого устанавливается толкающая поперечная балка для пригибания растительности. Рабочее фрезерное оборудование состоит из рамы 8, редуктора бортового 5, плиты отбойной 14, гребенки сепараторной 11, фрезы 12 с редуктором 13, редуктора

бортового 5, редуктора конического 6, муфты фрикционной 7, карданного вала 3, дышла 6, гидроцилиндров подъема и опускания рабочего органа 9, катка заднего 10, ходоуменьшителя 2, демпфера 4.

Рис. 35. Машина для фрезерования земель МТП-44А: 1 – трактор базовый; 2 – ходоуменьшитель; 3 – карданная передача; 4 – демпфер; 5 – редуктор бортовой; 6 – редуктор конический; 7 – муфта фрикционная; 8 – рама; 9 – гидроцилиндр; 10 – каток задний; 11 – гребенка сепараторная; 12 – фреза; 13 – редуктор фрезы; 14 – плита отбойная

Рабочий орган (фреза) приводится во вращение от вала отбора мощности через карданные валы, редуктор конический, редуктор бортовой, редуктор фрезы.

Фреза состоит из корпуса фрезы и встроенного в него бортового редуктора фрезы.

Сама фреза представляет собой стальной цилиндрический барабан с горизонтальной осью вращения, к внешней поверхности которого крепятся тарельчатые ножи.

Самозатачивающиеся тарельчатые ножи с режущей кромкой диаметром 95 мм расположены на барабане в восемь рядов по двенадцать ножей в ряду. Ножи крепят болтами. При затуплении ножей крепление ослабляют и поворачивают ножи на 120°.

Плита отбойная служит для ограничения глубины фрезерования, копирования микрорельефа в рабочем положении (рис. 36). Машина комплектуется двумя плитами разной высоты.

Рис. 36. Регулировка плиты отбойной: 1 – фреза; 2 – кромка ножа; 3 – плита отбойная; 4, 5, 6 – гайки; 7 – болт; 8 – рама

Для фрезерования кустарников на минеральном грунте устанавливают плиту отбойную высокую, для фрезерования на торфяном грунте – плиту отбойную низкую. При этом глубина обработки составит соответственно 25 и 40 см.

При нормальной работе зазор между кромкой ножа 2 отбойной плиты 3 и режущими кромками ножей фрезы должен быть в пределах 3…5 мм. Если зазор не соответствует требуемому, то отпускают гайки 4 на всех крайних болтах, крепящих отбойную плиту к раме. Для уменьшения зазора на двух регулировочных болтах 7 одновременно отпускают гайки 5 и навертывают гайки 6. После окончания регулировки гайки 4 на всех крайних болтах затягивают.

Рабочие скорости агрегата при фрезеровании закустаренных земель выбираются в зависимости от степени закустаренности и объема погребенной древесины.

При густом кустарнике и отсутствии в верхнем слое залежи погребенной древесины мелкое фрезерование может проводиться на глубину до 25 см в сочетании со вспашкой на глубину, обеспечивающую заделку щепы, с последующим дискованием и прикатыванием.

При большом количестве погребенной древесины проводится предварительная срезка и удаление наземной части растительности в зимнее время с последующим глубоким фрезерованием торфяной залежи летом.

Фрезы болотные предназначены для обработки пласта осушенных земель после первичной вспашки кустарниково-болотными плугами для улучшения лугов и пастбищ. Применяют прицепные и навесные болотные фрезы (табл. 13). Рабочие органы их (фрезерные барабаны) по конструкции и назначению аналогичны. На каменистых почвах и участках, имеющих пни и отдельные древесные остатки толщиной более 5 см, болотные фрезы не применяются.

Таблица 13. Техническая характеристика болотных фрез и фрезерного барабана

| Параметры | ФБК-2,0 | ФБН-2,0 | ФБН-1,5 |

| Ширина захвата, м | 2 | 2 | 1,5 |

| Производительность, га/ч | 1,09 | 0,54 | 0,55 |

| Глубина обработки (до), см | 20 | 25 | 25 |

| Рабочая скорость (до), км/ч | 6 | 3,9 | 6,7 |

| Дорожный просвет, см | 30 | 50 | 40 |

| Масса оборудования кг, | 2500 | 1680 | 960 |

| Частота вращения, мин–1 | 165; 235 | 234 | 240 |

| Число секций, шт. | 16 | 16 | 11 |

| Расстояние между секциями, мм | 134 | 135 | 135 |

| Диаметр по концам ножей, мм | 800 | 710 | 640 |

| Число правых ножей, шт. | 80 | 64 | 48 |

| Число левых ножей, шт. | 80 | 64 | 40 |

Первичную обработку почвы болотными фрезами проводят в два следа с интервалом 7…10 дней. При первом проходе фрезу заглубляют на 10…12 см, при последующем – на 15…20 см. Такая обработка создает рыхлый слой почвы, покрывающий дернину на 2…4 см. Глубина обработки почвы под следующую вспашку при первом проходе фрезы должна быть 7…8 см, а при последующем – 10…12 см. Огрехи и пропуски на обработанном участке не допускаются.

Фреза болотная ФБК-2,0 прицепная предназначена для рыхления дернины луга на минеральных и торфяных почвах, разрушения растительных и земляных кочек на лугах, обработки пластов при первичной вспашке осваиваемых болот и коренного улучшения лугов с одновременным прикатыванием. Агрегатируется фреза с гусеничным трактором класса 4 и состоит из рамы, фрезерного барабана, конического и цилиндрического редукторов, катка, транспортных пневматических колес, граблей и карданного вала.

Фрезерный барабан представляет собой вал с лыской, на котором поочередно насажены ведущие и ведомые диски с закрепленными на них Г-образными правыми и левыми ножами. Соединение ведущих и ведомых дисков фрикционное. Фрикционы предохраняют рабочие органы от перегрузок. Осевое сжатие дисков создают пружины, регулируемые сжатием гайки, расположенной на конце вала барабана.

Глубину обработки почвы фрезой ФБК-2,0 регулируют изменением положения прикатывающего катка относительно рамы фрезы. Это достигается перестановкой штыря в одно из отверстий штанги, которые совмещены с отверстием кронштейна. Положение отверстий фиксируют штырем. Такой же штырь вставляют в отверстие на конце штанги для ограничения высоты в транспортном положении.

Фреза болотная навесная ФБН-2,0 (рис. 37) предназначена для выполнения тех же работ, что и ФБК-2,0 и состоит из рамы с навеской 4, фрезерного барабана 8, грабельной решетки 7, опорных колес 9, конического 5 и цилиндрического 6 редукторов, понижающего редуктора 2 и механизма передачи 3. Фреза агрегатируется с гусеничными тракторами тягового класса 10.

Рис. 37. Фреза болотная навесная ФБН-2,0: 1, 3 – карданные валы; 2 – редуктор понижающий; 4 – рама с навеской; 5 – редуктор конический; 6 – редуктор цилиндрический; 7 – решетка грабельная; 8 – барабан фрезерный; 9 – опорные колеса

Фреза болотная навесная ФБН-1,5 предназначена для рыхления дернины на осушенных болотах, торфяниках, лугах и пастбищах, обработки пластов при первичной вспашке болот и коренного улучшения лугов и пастбищ. Агрегатируется фреза с гусеничными тракторами тягового класса 3, оборудованными ходоуменьшителями. Основными сборочными единицами фрезы являются рама, фрезерный барабан, конический и цилиндрический редукторы, карданная передача и грабли.

При работе на торфяно-болотных почвах ставят уширители, увеличивающие опорную поверхность в два раза.

Глубину обработки почвы фрезой ФБН-1,5 регулируют изменением положения опорных колес относительно рамы. При этом переставляют в отверстиях регулировочные тяги.

Одновременно с изменением глубины обработки почвы изменяют и положение граблей с помощью регулировочной стяжки. С увеличением глубины фрезерования увеличивают и наклон граблей.

Для предохранения рабочих органов фрезы от поломок при перегрузках фрикционное устройство регулируют так, чтобы предельный момент срабатывания фрикционов фрезы ФБК-2,0 составлял 300…400 Н·м, а фрезы ФБН-1,5 – 450…500 Н·м.

Для установления предельного момента срабатывания фрикционов на средней секции фрезерного барабана снимают нож и на его место закрепляют рычаг определенной длины. Затем на конец рычага прикладывают усилие, под действием которого секция повернется, и замеряют это усилие. Произведение силы на расстояние от оси барабана до точки приложения усилия на рычаге и даст величину момента срабатывания фрикционов.

Для ухода за лугопастбищными угодьями и предпосевной подготовки почвы предназначена машина роторная почвообрабатывающая МРП-2,1, представленная на рис. 38.

Машина выполнена полунавесной и агрегатируется с тракторами класса 1,4…2,0, оборудованными задним ВОМ с частотой вращения 1000 мин–1. Основными сборочными единицами машины являются: рама 1, ротор 2, лемех 3, каток 4, подвеска катка 5, дека 6, амортизаторы 7, колеса ходовые 8, механизм привода 9, гидросистема 10 и прицепное устройство 11.

Принцип работы машины заключается в следующем. При поступательном движении агрегата плоскорежущий лемех отделяет пласт от массива и частично его разрушает. Установленный над лемехом ротор, воздействуя на пласт пружинными пальцами, измельчает почву, перемешивая ее с растительными остатками. Ворох, вылетая из-под ротора и отражаясь от регулируемой деки, укладывается на дно борозды и уплотняется прикатывающим катком. Часть вороха, пролетая в зазор между декой и прикатывающим катком, укрывает прикатанную поверхность почвы мульчирующим слоем.

Рис. 38. Машина роторная почвообрабатывающая МРП-2,1: 1 – рама; 2 – ротор; 3 – лемех; 4 – каток; 5 – подвеска катка; 6 – дека; 7 – амортизаторы; 8 – колеса ходовые; 9 – механизм привода; 10 – гидросистема; 11 – прицепное устройство

Техническая характеристика машины роторной почвообрабатывающей МРП-2,1 представлена в табл. 14.

Таблица 14. Техническая характеристика болотных фрез и фрезерного барабана

| Параметры | Значение |

| Ширина захвата, м | 2,1 |

| Производительность, га/ч | 0,5…1,0 |

| Глубина обработки (до), см | 20 |

| Рабочая скорость (до), км/ч | 2,5…5,0 |

| Транспортная скорость (до), км/ч | 15 |

| Масса оборудования, кг | 1100 |

| Глубина обработки, см | 15…20 |

| Массовая доля фракций размером до 5 см, % | 95…99 |

| Заделка растительных остатков, % | 70…85 |

| Удельный расход топлива за 1 ч основного времени, кг/га, не более | 25 |

Для создания на почве защитно-удобряющего слоя из измельченной растительности используются мульчирующие косилки-измельчители или измельчители мелколесья. РУП завод «Могилевлифтмаш» выпускает измельчитель мелколесья (мульчировщик) МН25 (рис. 39).

Рис. 39. Измельчитель мелколесья МН25

Техническая характеристика измельчителя мелколесья МН25, представлена в табл. 15.

Таблица 15. Техническая характеристика измельчителя мелколесья МН25

| Показатели | Значение |

| Ширина фрезерования, мм | 2500 |

| Максимальная глубина фрезерования, мм | 250 |

| Мощность трактора, с которым агрегатируется мульчировщик, л. с. | 130 |

| Количество резцов, шт. | 90 |

| Число оборотов фрезы, об/мин | 345 |

| Давление в гидросистеме, МПа | 16 |

| Масса агрегата, кг | 2300 |

____________________________________________________

Авторы:

Мелиоративные машины: учебное пособие.

Мажугин, Евгений Иванович; Казаков, Андрей Леонидович