Содержание страницы

1. Технологические процессы лесосечных работ

Лесосечные работы выполняются с применением различных машин и механизмов, состав которых определяется принятой схемой технологического процесса.

Основным признаком, по которому принято классифицировать технологические процессы лесосечных работ, является вид вывозимой с лесосеки древесины (сырья). Вывозка древесины с лесосек может производиться в виде целых деревьев, хлыстов, сортиментов, щепы. В целом по России наиболее распространенной является технология лесосечных работ с вывозкой сортиментов. Это объясняется, прежде всего, истощенностью и снижением качественных характеристик древостоев в освоенных и многонаселенных регионах страны, ухудшением показателей, характеризующих уровень концентрации лесосечного фонда, развитием дорожнотранспортной сети лесоперерабатывающей инфраструктуры, вовлечением в эксплуатацию низкобонитетных, малоценных лесонасаждений и различных видов выборочных рубок.

Развитию сортиментной технологии лесосечных работ способствует также закрытие отечественных заводов лесного машиностроения и приход на российский рынок зарубежного лесозаготовительного оборудования, в частности многооперационных машин для лесосечных работ (харвестеры, форвардеры). К достоинствам сортиментной заготовки можно также отнести: качество заготавливаемой продукции, полезный выход сортиментов, мобильность комплексов, сортировка и легкая перенаправленность производимой продукции к рынку.

В зависимости от набора технологических операций, места их выполнения и вида продукции, вывозимой с лесосеки, технологические процессы лесосечных работ подразделяются на следующие основные группы: хлыстовая технология, сортиментная технология и технология с углубленной обработкой древесины.

В табл. 1 представлены наиболее распространенные технологические процессы всех групп лесосечных работ. Следует иметь в виду, что в группе технологических процессов с углубленной обработкой древесины теоретически возможно большее разнообразие получаемой продукции, однако в настоящее время эта группа процессов развита слабо.

Таблица 1. Технологические процессы лесосечных работ

| Группа | № тех. процесса | Операции, выполняемые на лесосеке | Вид трелюемого леса | Операции, выполняемые на верхнем складе или погрузочном пункте | Вид вывозимого леса |

| Хлыстовая | 1 | В-Фп | Д | П | Д |

| 2 | В-Фп | Д | Ос-П | Х | |

| 3 | В-Ос-Фп | Х | П | Х | |

| Сортиментная | 4 | В-Ос-Фп | Х | Р-П | С |

| 5 | В-Фп | Д | Ос-Р-П | С | |

| 6 | В-Ос-Р-Фп | С | П | С | |

| 7 | В-Ос-Р-Фп-П | — | — | С | |

| С углубленной обработкой | 8 | В-Фп | Д | Ос-Р-Пр-П | Пм |

| 9 | В-Ос-Ок-Р-Фп | С | Рщ-П | щтех | |

| 10 | В-Фп | Д | Рщ-П | щтоп | |

| 11 | В-Рщ-Фп | щтоп | П | щтоп |

условные обозначения: В — валка деревьев; Ос — очистка деревьев от сучьев; Р — раскряжевка; Фп — формирование пакета; П — погрузка на лесовозный транспорт; Дл — деление деревьев; Пд — полудеревья; Пр — продольная распиловка; Ок — окорка; Рщ — рубка в щепу; Д — деревья; Х — хлысты; С — сортименты; щтех — щепа технологическая; щтоп — щепа топливная; Пм — пиломатериалы.

Технологический процесс № 1 позволяет свести к минимуму число операций, выполняемых на лесосеке, и перенести их выполнение на более производительное стационарное оборудование нижних складов и бирж сырья деревоперерабатывающих предприятий. А также уменьшить трудозатраты на очистку лесосек и использовать сучья, вершины и ассимиляционный аппарат деревьев (хвоя и листья) на производство полезной продукции (топливной и технологической щепы, арболита, хвойно-витаминной муки и др.).

Однако при трелевке деревьев, особенно за комли, труднее сохранить подрост и предотвратить повреждения оставляемых на корню деревьев. Вывоз кроновой части делает менее плодородными лесные почвы. Главным недостатком технологии с вывозкой деревьев является крайне низкий коэффициент полнодревесности воза.

При технологическом процессе № 2 происходит концентрация порубочных остатков на территории верхнего склада, что уменьшает трудозатраты на очистку лесосеки, улучшаются условия для применения высокопроизводительных мобильных сучкорезных машин, лучше используется грузоподъемность лесовозного транспорта, однако происходит увеличение числа операций, выполняемых в лесу.

Достоинством технологического процесса № 3 является то, что трелевка хлыстов позволяет уменьшить степень повреждаемости подроста и оставляемых на корню деревьев, появляется возможность использования порубочных остатков для укрепления трелевочных волоков при слабой несущей способности грунтов. Но при этом увеличиваются затраты на последующую очистку территории лесосеки, затруднено и обычно невозможно последующее применение порубочных остатков для производства полезной продукции. При технологической схеме № 4 работы по валке деревьев, очистке их от сучьев и раскряжевке обычно выполняются при помощи ручного моторного инструмента — бензиномоторных пил.

Подобная технология распространена на выборочных рубках, при отсутствии у предприятия высокопроизводительных многооперационных машин, позволяет использовать порубочные остатки для укрепления трелевочных волоков и вывозить с лесосеки готовую продукцию. Основным недостатком является большая доля ручного труда при лесосечных работах.

Технологический процесс № 5 имеет недостатки, связанные с трелевкой леса деревьями, но позволяет использовать на верхнем складе многооперационные сучкорезно-раскряжевочные машины (также называемые процессорами).

Технологические процессы № 6 и 7 являются классическим примером так называемой «скандинавской» технологии заготовки леса. На валке леса используются либо бензиномоторные пилы, тогда на очистке деревьев от сучьев и раскряжевке применяются процессоры, либо валочно-сучкорезно-раскряжевочные машины (также называемые харвестеры). Хотя иногда все технологические операции выполняются при помощи бензиномоторной пилы.

На трелевке используются сортиментоподборщики (также называемые форвардеры) с колесным или гусеничным движителем. Технологический процесс № 7 предусматривает так называемую «прямую вывозку леса», т. е. без выделения специальной операции трелевки и перегрузки на лесовозный транспорт. Работа по такой схеме будет эффективной при небольшом расстоянии вывозки (до 10 км) и использовании в качества транспорта леса колесных форвардеров, например PONSSE Bison, или автолесовозов с хорошей проходимостью.

Технологию с углубленной обработкой древесины можно признать перспективной, ее развитие в настоящее время сдерживается отсутствием мобильной техники, способной качественно и с большой производительностью выполнять деревообрабатывающие операции — продольную распиловку, окорку, рубку в щепу. Разработка такой техники находится сейчас на стадии проектирования и экспериментальных исследований.

Технологический процесс № 8 предусматривает проведение на лесосеке и погрузочном пункте всех технологических операций по выработке пиломатериалов. В настоящий момент применяется в основном в мелких частных лесовладениях за рубежом. На данное время такая технология заготовки не получила промышленного распространения в связи с отсутствием высокопроизводительной техники, способной производить продольную распиловку круглых лесоматериалов в условиях лесосеки.

Технологический процесс № 9 позволяет получать технологическую щепу. Он перспективен в условиях плантационного лесовыращивания. Однако на современном этапе развития лесопромышленного комплекса получение технологической щепы в условиях лесосеки затруднено из-за отсутствия машин, способных производить качественную окорку в данных условиях.

Получение топливной щепы в условиях лесосеки активно внедряется в технологический процесс лесозаготовок в последние годы. При этом технологический процесс № 10 предусматривает в основном использование трехмашинного комплекса: валочно-пакетирующей машины (ВПМ), трактора с пачковым захватом (скиддера) и мобильной рубительной машины на верхнем складе. Вместо ВПМ и скиддера может использоваться валочно-трелевочная машина (ВТМ).

Технологический процесс № 1 предусматривает использование валочно-рубительно-трелевочной машины (чиппера) и применяется в основном при машинных рубках ухода за лесом за рубежом. Многообразие технологических процессов обусловлено разнообразием условий работы в зависимости от природно-производственных, лесотаксационных, экономических и других факторов. Технологический процесс на основе машинной скандинавской технологии, от заготовки древесины до поставки потребителю (лесопильный завод, целлюлозно-бумажный комбинат, фанерный завод и т. д.), включает (рис. 1):

- валку деревьев, обрезку сучьев и раскряжевку полученного хлыста на сортименты (пиловочник, балансы, фанерный кряж и т. д.), выполняемые обычно харвестером;

- сбор, трелевку и выгрузку сортиментов на лесопогрузочном пункте, выполняемые форвардером;

- погрузку сортиментов на подвижной состав, перевозку их с лесопогрузочного пункта потребителю. Перевозка может осуществляться автотранспортом или с использованием нескольких видов транспорта, например автотранспорта с последующей перегрузкой на железнодорожный транспорт.

Рис. 1. Схема технологического процесса, на основе машинной скандинавской технологии, от заготовки древесины до поставки потребителю

Высокий уровень механизации труда при машинной скандинавской заготовке древесины достигается при использовании харвестеров и форвардеров.

Харвестер — это многооперационная лесозаготовительная машина, которая производит валку деревьев, очистку их от сучьев, раскряжевку на сортименты (рис. 2) и подсортировку сортиментов (по породам, размерам, назначению и качеству). Операция перемещения сортиментов от места валки на лесопогрузочный пункт называется трелевкой, которая производится форвардерами. Общий вид с указанием основных узлов харвестера и форвардера представлен на рис. 3 и 4.

Рис. 2. Процесс заготовки древесины харвестером

Рис. 3. Общий вид харвестера: 1 — передняя полурама; 2 — задняя полурама; 3 — междурамное сочленение; 4 — кабина; 5 — манипулятор (5a — основание, 5b — стрела, 5c — рукоять, 5d — телескоп); 6 — серьга; 7 — ротатор; 8 — харвестерная головка

Мировыми лидерами в производстве комплексов машин для скандинавской технологии заготовки древесины являются — PONSSE, Джон Дир, Камацу. Каждая из этих фирм-производителей имеет свое фирменное цветовое оформление машин: Джон Дир — зеленый, PONSSE — желтый, Камацу — красный.

Рис. 4. Общий вид форвардера: 1 — передняя полурама; 2 — задняя полурама; 3 — передняя тележка; 4 — задняя тележка; 5 — кабина; 6 — междурамное сочленение; 7 — манипулятор (7a — основание манипулятора, 7b — колонна манипулятора, 7c — стрела, 7d — рукоять, 7e — телескоп); 8 — серьга; 9 — ротатор; 10 — захват; 11 — передняя решетка; 12 — стойка

2. Технологические схемы разработки лесосек харвестером и форвардером

Узкопасечная технология разработки лесосек на базе харвестера и форвардера приемлема для реализации всех видов сплошных рубок преимущественно в насаждениях с низко- и среднепроизводительными древостоями, при выполнении требований правил заготовки древесины по ограничению площади волоков за счет придания им извилистой формы, в том числе при проведении рубок зимой без ограничений, летом — исключая переувлажненные почвы.

Разработка лесосек с применением харвестеров предполагает применение двух возможных способов складирования сортиментов относительно направления движения машины: одностороннего и двустороннего. Двусторонний способ укладки сортиментов позволяет снизить объем работ по перетаскиванию деревьев при выполнении технологических операций, а также повысить производительность машины.

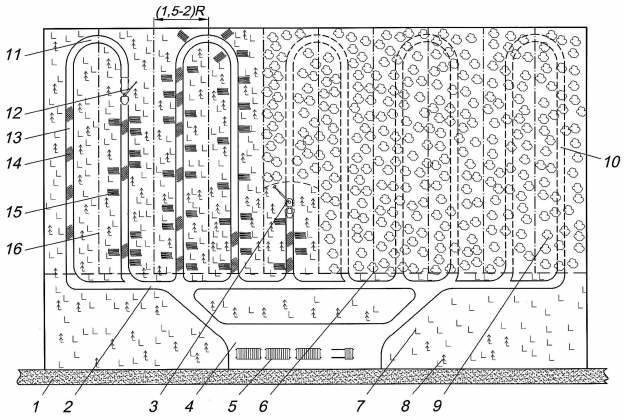

При сплошных рубках (рис. 5) харвестер разрабатывает лесосеку пасеками шириной до 1,5–2 величины вылета манипулятора. На технологической стоянке срезают деревья, валят их и подтаскивают на волок, очищают от сучьев и раскряжевывают стволы на сортименты. Поочередно срезают и обрабатывают все деревья, находящиеся в зоне действия манипулятора. При укладке сортиментов в пачки должна проводиться их сортировка.

Рис. 5. Схема разработки лесосек с использованием харвестера и форвардера: 1 — лесовозный ус; 2 — магистральный волок; 3 — харвестер; 4 — погрузочный пункт; 5 — штабель сортиментов; 6 — граница зоны безопасности; 7 — пни; 8 — сохраненный подрост; 9 — насаждения до рубки; 10 — намеченный пасечный волок; 11 — разворотное кольцо; 12 — форвардер; 13 — пасечный трелевочный волок; 14 — порубочные остатки; 15 — пачки сортиментов; 16 — граница пасек

Сбор и трелевка сортиментов на погрузочный пункт производится с помощью форвардера, где они укладываются в штабеля и должны быть также отсортированы. При выборочных рубках разработка лесосек может осуществляться путем комбинированной технологии, при которой деревья, расположенные в зоне действия манипулятора харвестера, обрабатывают машинным способом. Остальные деревья, назначенные в рубку, валят бензиномоторной пилой или харвестером, в просветы между деревьями на свободные от подроста места вершинами на волок.

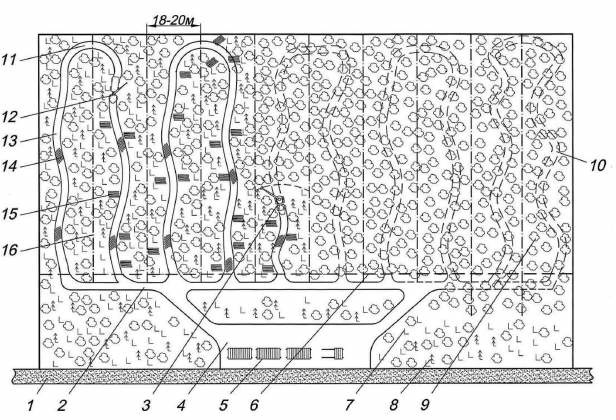

При рубках ухода лесосеки (рис. 6) разрабатывают пасеками шириной, равной 1,5–2 величины вылета манипулятора, но не более 30 м. Харвестер движется по визиру и на технологических стоянках убирает с пути следования (волока) деревья, мешающие движению, одновременно выбирая деревья на полупасеках. Для выборки деревьев по краям пасеки допускается съезд машины с волока. Форвардер движется по следам харвестера в направлении к погрузочному пункту, на технологических стоянках проводит набор воза и его трелевку на верхний склад. Отметим, что расстояние от закольцовки пасечного волока до границы делянки должно равняться ширине полупасеки. На погрузочный пункт форвардером формируют штабеля бревен определенного назначения, породы и размера.

Рис. 6. Схема разработки лесосеки с использованием харвестера и форвардера: 1 — лесовозный ус; 2 — магистральный волок; 3 — харвестер; 4 — погрузочный пункт; 5 — штабель сортиментов; 6 — граница зоны безопасности; 7 — пни; 8 — сохраненный подрост; 9 — насаждения до рубки; 10 — направление трелевочного волока; 11 — разворотное кольцо; 12 — форвардер; 13 — пасечный трелевочный волок; 14 — порубочные остатки; 15 — пачки сортиментов; 16 — граница пасек

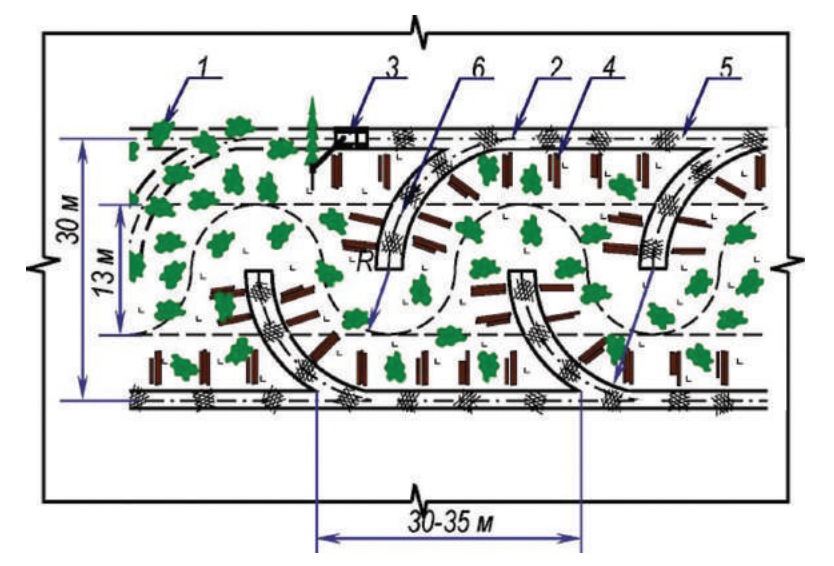

Известна технология с заездами харвестера на полупасеки, как вариант технологии с волоком по середине пасеки, с увеличением ширины пасеки до 30 м (рис. 7). Технология рекомендуется для реализации выборочных рубок с неравномерным распределением вырубаемой части древостоя. шаг примыкания заездов к волоку с каждой его стороны составляет около 30 м при равномерном изреживании по площади. При неравномерном размещении деревьев, отведенных в рубку, заезды выполняются в зоне их расположения. Заезды при этом выполняются по дуге, что обеспечивает их плавное примыкание к волоку. Но такая схема не совсем рациональна, и лучше заранее выбрать правильный маршрут движения харвестера.

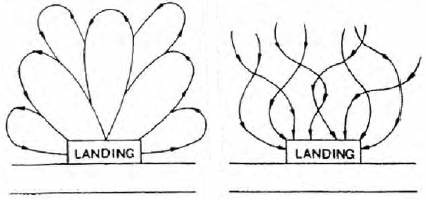

Для достаточно отличающихся друг от друга природно-производственных условий часто используются примерно одинаковые схемы расположения волоков при работе машинного комплекса на скандинавской заготовке древесины (рис. 8).

Рис. 7. Схема работы харвестера с заездами на полупасеки: 1 — растущий лес; 2 — волок; 3 — харвестер; 4 — пакет сортиментов; 5 — порубочные остатки; 6 — заезд на полупасеку

Рис. 8. Схемы расположения волоков при работе машинного комплекса на скандинавской заготовке древесины