Содержание страницы

1. Способы получения пиломатериалов

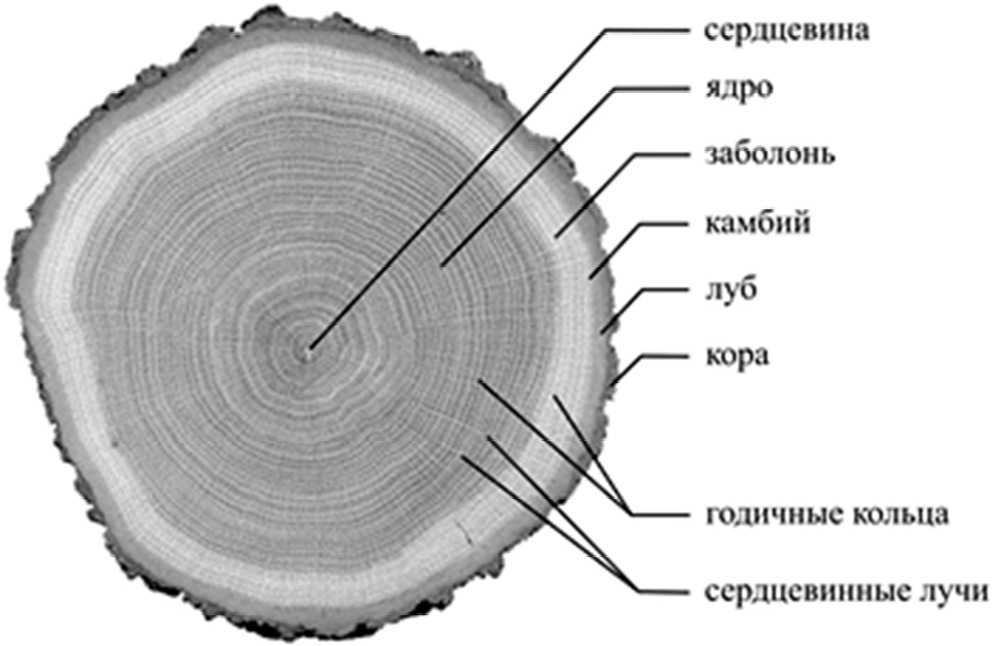

Пиломатериалы получают в результате продольной распиловки бревен.

К пиломатериалам относятся:

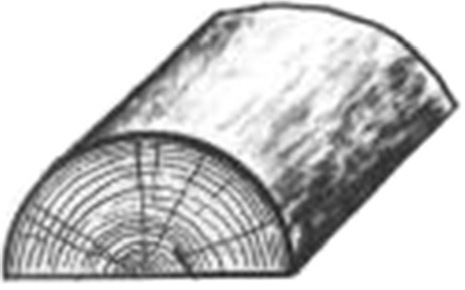

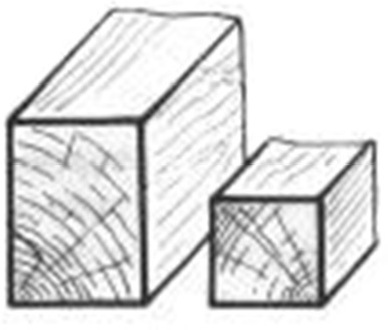

- пластины (рис. 1), образующиеся при распиливании бревна вдоль по диаметру на две равные половины;

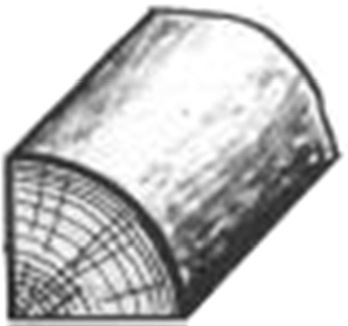

- четвертины (рис. 1), образующиеся при распиливании пластины воль по радиусу на две равные половины;

- брусья двухкантные и четырехкантные (рис. 1 и 3), получаемые при опиливании с двух или четырех сторон;

- бруски (рис. 4) при размере сторон меньше чем 100 мм;

- доски (рис. 5 и 6) – пиломатериал прямоугольного сечения толщиной до 100 мм и шириной, превышающей двойную толщину; доски бывают толстые – более 35 мм и тонкие – менее 35 мм;

- горбыли (рис. 7) – боковые части бревна, получаемые при распиливании его на доски и брусья;

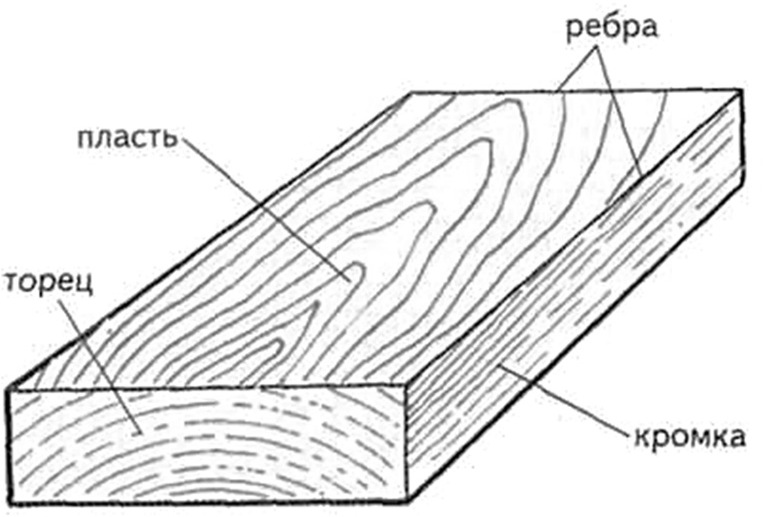

- рейки (рис. 8) – обрезки, получаемые при опиливании досок. Пиломатериалы имеют следующие элементы: пласти, кромки, ребра и торцы (рис. 9). Пластью называют широкую плоскость пиломатериала, а кромкой – узкую плоскость. Ребром является линия пересечения этих двух плоскостей. Торец – поперечная (торцовая) плоскость пиломатериала.

Рис. 1. Пластина и четвертина

Рис. 1. Двухкантный брус

Рис. 3. Четырехкантный брус

Рис. 4. Бруски

Рис. 5. Доска обрезная

Рис. 6. Доска необрезная

Рис. 7. Горбыль

Рис. 8. Рейка

Рис. 9. Элементы пиломатериалов

По характеру обработки доски могут быть обрезные и необрезные. У обрезных досок кромки пропилены по всей длине и удалена кора. Кромки необрезных досок или не пропилены совсем, или пропилены меньше, чем наполовину.

По обработке поверхности доски и бруски могут быть строганые и нестроганые.

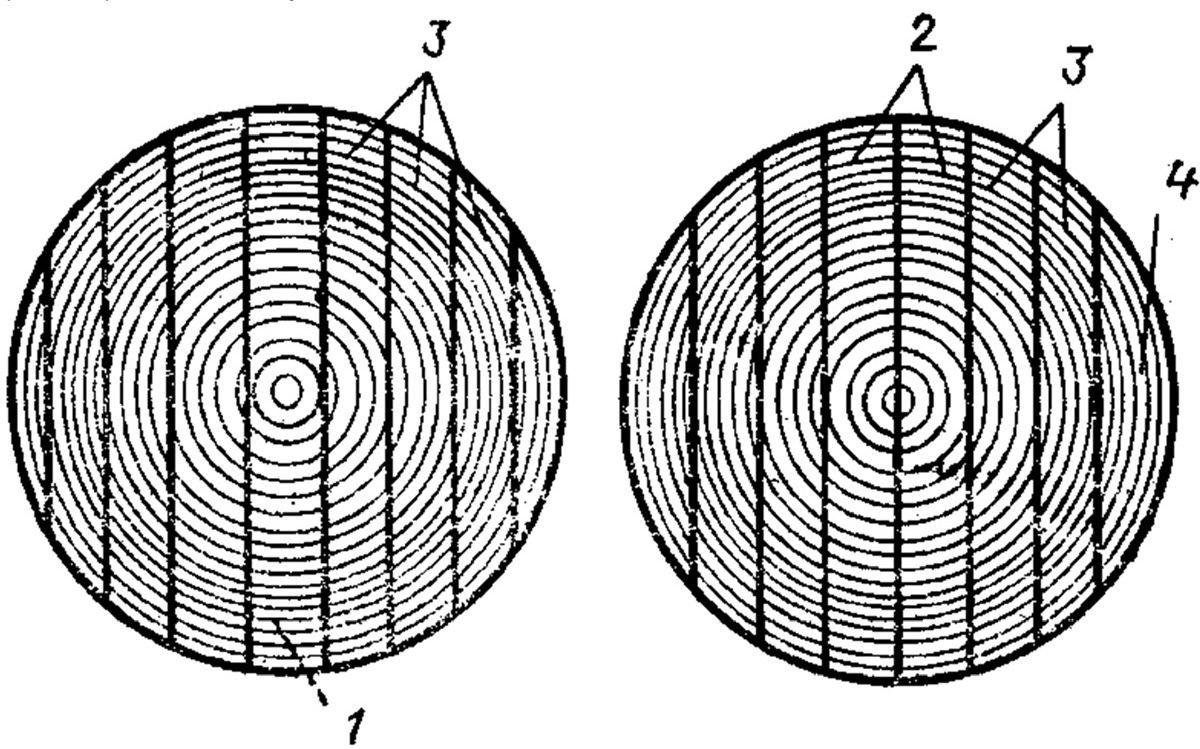

По виду распиловки различают сердцевинные, центральные и боковые доски (рис. 10).

Рис. 10. Виды распиловки досок: 1 – сердцевинная доска; 2 – центральные доски; 3 – боковые доски; 4 – горбыли

Пиломатериалы хвойных пород делятся на пять сортов (от отборного до четвертого), лиственных пород – на три сорта. Пиломатериалы имеют припуски (запас) на усушку, строгание и опиливание торцов.

2. Сушка древесины

Древесина может иметь различную степень влажности. Это вызвано способностью древесины поглощать влагу из воздуха. В зависимости от степени влажности древесину разделяют на следующие виды:

- мокрая древесина, длительное время находившая в воде (ее влажность – около 100 %);

- свежесрубленная (влажность – 50…100 %);

- воздушно-сухая, долгое время хранившаяся на воздухе (15…20 %);

- комнатно-сухая (8…12 %);

- абсолютно сухая (влажность 0 %).

Эксплуатационная (рабочая) влажность древесины, т. е. влажность, при которой можно выполнять изделия, предназначенные для использования внутри помещений, должна составлять (6…12 %). Влажность определяется при помощи специального прибора – влагомера.

Влажная древесина легко рубится, колется, гнется, но она тяжелая, слабо удерживает металлические крепления, плохо поддается обработке, склеиванию и отделке. Изделия из плохо просохшей древесины при высыхании изменяют размеры и форму, рассыхаются и трескаются. Сушка древесины повышает ее прочность, возможности отделки, позволяет предохранить древесину от грибных поражений, химических окрасок, покоробленности, продлевает срок службы изделий.

Сушкой называется процесс удаления влаги из древесины. В процессе высыхания быстрее всего влага испаряется из наружных слоев, а из внутренних – медленнее. Когда влажность наружных слоев становится ниже 30 %, начинается усушка, т. е. изменение линейных размеров и объема древесины. При этом внутренние слои с влажностью выше 30 % сохраняют свои размеры и объем. Из-за этого в древесине возникают внутренние напряжения, материал деформируется, появляются разрывы и трещины. Поэтому процесс сушки обязательно должен протекать постепенно, чтобы скорость испарения и движения влаги в слоях древесины была равномерной.

Применяют два основных метода сушки древесины: на открытом воздухе (атмосферная, или естественная, сушка) и в специальных сушильных камерах, или сушилках (искусственная, или камерная, сушка).

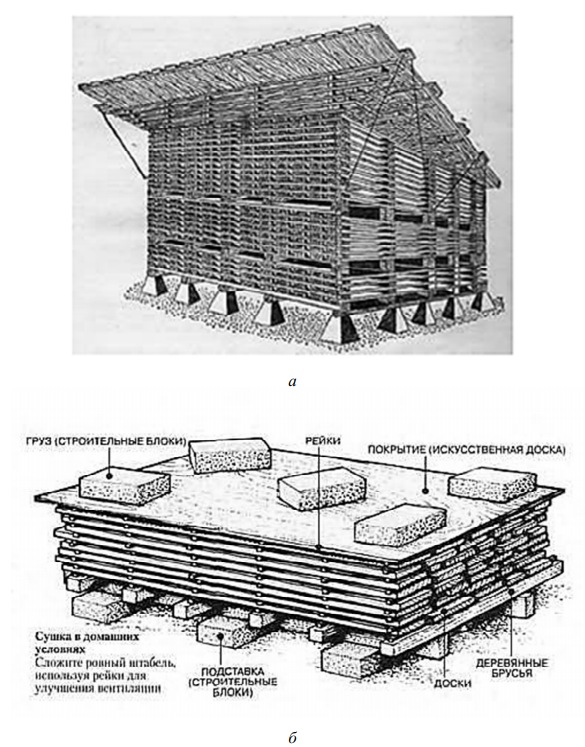

Атмосферная сушка (рис. 11) – самый древний и самый простой способ сушки древесины. Атмосферную сушку проводят на открытом воздухе под навесом. Пиломатериалы укладывают в штабеля на фундаменты и закрывают крышей для защиты от влаги и солнечных лучей. Между рядами досок обязательно должны быть прокладки из деревянных реек для свободного доступа воздуха. Если доски будут лежать плотно друг на друге, то они могут загнить. Атмосферная сушка позволяет снизить влажность древесины на 15…20 %. Продолжительность сушки зависит от температуры и влажности воздуха, времени года, породы и сечения материала, способа укладки.

Достоинства атмосферной сушки заключаются в экономии затрат на электроэнергию и в простоте ее проведения.

Недостатки:

- невозможность высушить материал до влажности ниже 15–20 %;

- большая длительность процесса;

- отсутствие возможности регулирования процесса сушки (температура, влажность).

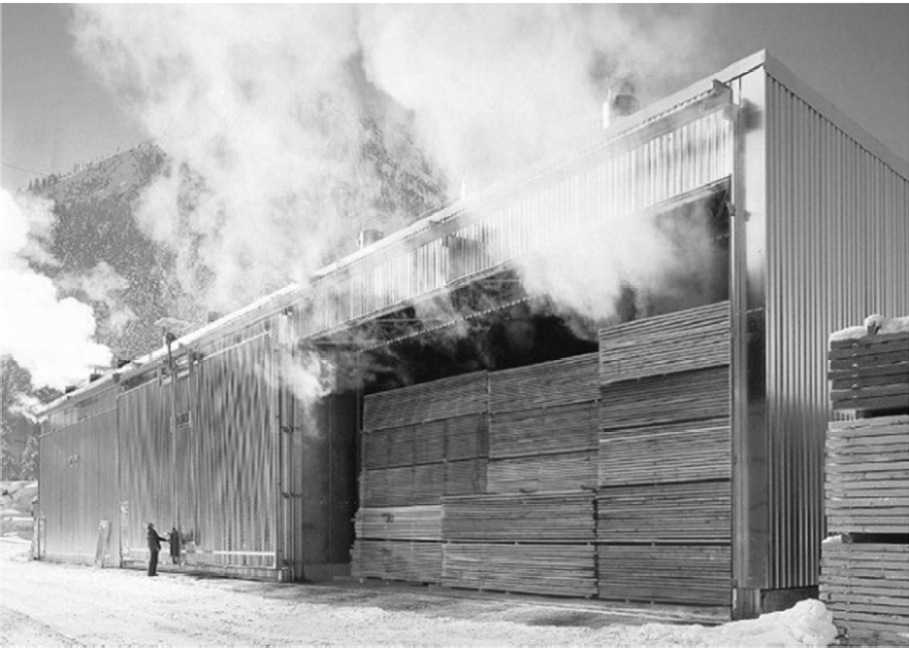

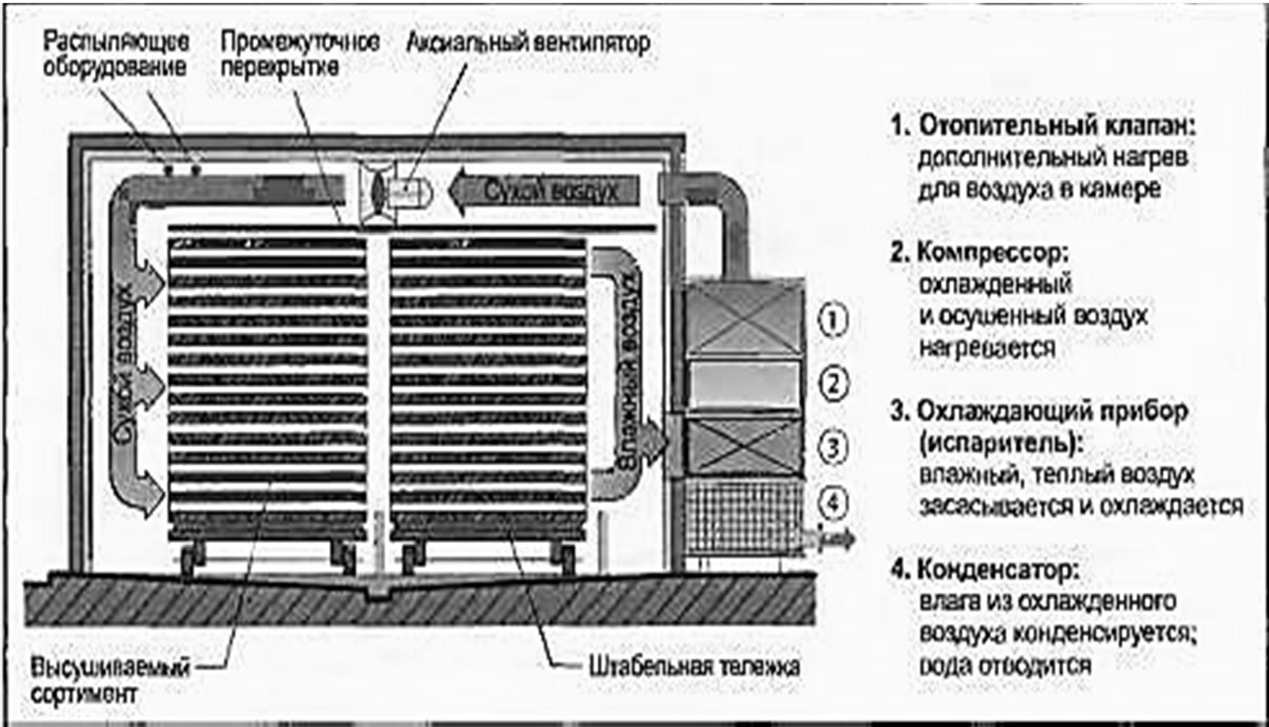

При камерной сушке (рис. 12) древесина сушится в специальных сушильных камерах при помощи горячего воздуха, пара или газа. Требующая просушки древесина укладывается в сушильную камеру штабелями. Температура в камере повышается, и нагретый воздух, подгоняемый вентилятором или путем естественной циркуляции, отдает тепло влажной древесине и одновременно забирает из дерева исходящую в виде пара влагу. Если воздух в камере слишком сухой или относительная влажность слишком низкая, то и процесс сушки будет протекать слишком быстро и может вызвать повреждения древесины, (например, образование трещин), поэтому очень важно выбрать правильный баланс влажности и температуры. Для поддержания процесса сушки необходим постоянный приток свежего сухого воздуха в сушильную камеру. В это время влажный воздух через вытяжной клапан отводится наружу.

Достоинства камерной сушки:

- возможность высушить материал до влажности ниже 15 %;

- возможность контролировать и регулировать процесс сушки;

- значительная экономия времени по сравнению с атмосферной сушкой (от трех до восьми дней);

- при сушке на высоких температурах в древесине погибают грибки, плесень и насекомые-вредители.

Рис. 11. Способы атмосферной сушки древесины

Рис. 12. Камерная сушка древесины

Самый современный и эффективный способ сушки – вакуумная сушка в специальных вакуумных сушильных камерах. После загрузки древесины в сушилке повышают температуру, затем из нее откачивается воздух, создается вакуум. При вакуумной сушке высыхание, т. е. перемещение влаги из внутренних слоев к внешним, происходит более равномерно, благодаря чему в древесине не возникает сильных внутренних напряжений и практически не появляются трещины. При правильно выбранном режиме сушки древесина может высохнуть до эксплуатационной влажности за несколько часов.

Существует такой способ сушки древесины, как вываривание. Он известен еще с давних времен и использовался для подготовки древесины к изготовлению из нее деревянной посуды (например, резных ложек). Заготовки будущих изделий из сырой древесины помещают в большую емкость с водой и варят на медленном огне в течение нескольких часов. В результате из древесины выходят все соки, она легко обрабатывается, а при окончательном высыхании становится очень прочной, не деформируется и не растрескивается. Иногда древесину вываривают в соленой воде, известен также способ вываривания древесины в масле или олифе, благодаря чему дерево приобретает красивый цвет, подчеркивается его текстура.

Иногда существует необходимость сушить древесину в кряжах, т. е. в виде чурбаков. При сушке кряжа без коры могут случаться разрывы в направлении от заболони к сердцевине. При сушке кряжа с корой в торцах тоже возникают разрывы и трещины. Это происходит потому, что из торца влага испаряется более интенсивно, чем в том месте, где древесина защищена корой. Во избежание этого нужно создать такие условия, чтобы испарение влаги с торцевых и боковых поверхностей происходило примерно с одной скоростью и как можно медленнее. Для этого нужно «закрыть» торцы: закрасить их масляной краской, клеем ПВА или парафином. Кору целиком лучше не снимать, но можно сделать на ней вырубки топором, чтобы через них испарялась влага. Иногда кору оставляют только в виде узких полос на самых краях кряжа.

3. Технология производства шпона

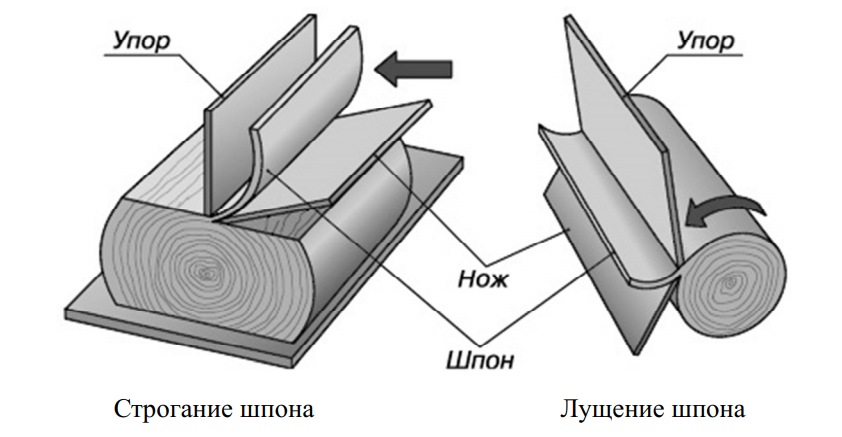

Шпон – это древесный материал, представляющий собой тонкие листы древесины толщиной от 0,1 до 10 мм, который служит для производства фанеры, облицовывания мебели и изготовления маркетри. Шпон получают двумя основными способами: лущением и строганием.

Производство лущеного шпона

Лущеный шпон получается в процессе срезания с цилиндрической поверхности отрезка древесины (чурака) тонкого слоя (рис. 13). Срезается шпон при одновременном вращении чурака вокруг оси и надвигании на него ножа. Таким образом, древесину режут по спирали, и изпод ножа выходит непрерывная лента шпона. Длина ленты зависит от диаметра чурака, а ширина ленты равна длине чурака. Длина ленты шпона может быть от одного до нескольких десятков метров, доходя при малой толщине шпона до сотен метров. Толщина шпона зависит от величины подачи ножа за один оборот чурака и может изменяться от 0,3 до 4 мм. Оставшаяся после срезания шпона часть чурака называется карандашом. Процесс резания при производстве лущеного шпона называется лущением.

Рис. 13. Строгание и лущение шпона

Производство строганого шпона

Строганый шпон получают путем последовательного сострагивания с поверхности отрезка древесины (ванчеса) тонких слоев (рис. 13). Строгание ведется в направлении, перпендикулярном длине волокон. Строганый шпон применяют как декоративный древесный материал для отделки мебельных и других изделий. Для получения наиболее красивого рисунка (текстуры) шпона необходимо срезать его в определенном (тангенциальном, радиальном, смешанном) направлении. Поэтому декоративный шпон получают не лущением, а строганием. Для производства строганого шпона применяют древесину различных пород, чаще твердых лиственных, обладающих разнообразной красивой текстурой. Толщина строганого шпона составляет 0,6; 0,8; 1 мм. Строганый микрошпон может быть толщиной от 0,04 мм.

Характеристика сырья

Для производства шпона используется древесина любых хвойных и лиственных пород. Наиболее распространенные породы для производства лущеного шпона – береза, ольха, липа, бук. В последнее время для производства лущеного шпона стали применять и хвойные породы – сосну, ель, пихту, лиственницу. Для производства строганого шпона наиболее широко используют твердые лиственные породы: ясень, дуб, бук, орех, клен, карагач. Применяют и ценные экзотические породы: палисандр, красное дерево, розовое дерево. Красивый узор получается при строгании комлевых (комель – часть дерева около корня) частей древесного ствола. Особо красивый, извилистый и разнообразный узор получается, когда в качестве сырья используются порочные части ствола – наплывы, капы.

Схема технологического процесса производства лущеного шпона

Сырье со склада поступает на тепловую обработку, которую выполняют для увеличения пластичности древесины. Затем кряжи (бревна) поступают на окорочный станок для удаления коры и вместе с ней грязи и песка, которые приводят к ускоренному затуплению лущильных ножей. Пилой кряжи раскраиваются на чураки заданных по длине размеров. Чурак предварительно оцилиндровывают и затем лущат. Лента шпона, выходящая с лущильного станка, укладывается на конвейер, который подает ее к ножницам для разрезания на листы определенных форматов и укладки в пачку.

Конвейером пачка выносится изпод ножниц и электропогрузчиком отвозится к сушилке. В роликовой сушилке шпон сушат, затем на конвейере сортируют и раскладывают по сортам в пачки. Неформатные, узкие листы шпона склеивают в форматные. Отсортированные листы шпона, имеющие сучки, поступают на шпонопочиночный станок, где сучки удаляют и образовавшиеся отверстия заделывают вставками из шпона. Пачки готового шпона поступают на склад или в клеильное отделение.

Для производства шпона используют и другие варианты. Например, раскрой кряжа на чураки делается до тепловой обработки, а после тепловой обработки чураки поступают на лущильный станок, где сразу одним ножом производят окорку, оцилиндровку и лущение. Для предотвращения затупления и зазубривания лущильного ножа твердыми частицами, встречающимися в коре, окаривание и оцилиндровку выполняют на специально выделенном для этого лущильном станке.

Схема технологического процесса производства строганого шпона

Со склада сырья кряжи поступают на поперечный раскрой, где они распиливаются на отрезки заданной длины. Каждый отрезок распиливается вдоль, при этом получается двухкантный брус. Если необходимо, брус распиливают на две половинки и полученные ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

На шпонострогальном станке ванчесы строгают. Строганый шпон сушат в роликовых сушилках, торцуют на торцовочных станках и упаковывают в пачки. В последующем из листов шпона будут набирать определенный рисунок для облицовывания мебели. Цвет, тон, характер рисунка должны быть в каждом наборе одинаковыми, поэтому листы шпона, получающиеся из каждого ванчеса в процессе строгания, складывают, сушат и упаковывают в пачки в том же порядке, в каком они поступали из строгального станка. Если строгались одновременно три ванчеса, шпон с каждого ванчеса складывают в три отдельные пачки. Скомплектованная, высушенная, упакованная и перевязанная шпагатом пачка шпона с сохранением текстуры каждого ванчеса называется кноль.

Сушка шпона

Начальная влажность шпона может колебаться в зависимости от условий доставки и хранения сырья от 50 до 100 %. Конечная влажность шпона в зависимости от назначения колеблется от 6 до 12 %. Для шпона используют три способа сушки: контактный, конвективный, комбинированный.

При контактном способе сушки тепло передается листу шпона от горячих плит пресса. Листы шпона, заложенные между плитами пресса, периодически сжимаются плитами (период нагрева) и освобождаются (период выхода влаги). Этот способ используется при сушке шпона в сушильно-дыхательных прессах и почти не применяется из-за низкого качества сушки и тяжелых условий работы.

Конвективный способ сушки используют в ленточных и камерных сушилках. Тепло при этом способе передается путем омывания шпона горячим воздухом или горячим газом. В конвективных сушилках шпон во избежание коробления зажимается между двумя непрерывно движущимися сетчатыми лентами. Подача шпона в такую сушилку возможна как вдоль, так и поперек волокон, вследствие чего ленточные сушилки преимущественно используют для сушки строганого шпона.

При комбинированной сушке тепло шпону передается конвекцией и контактом с горячими деталями сушильной камеры. Способ этот применяется при сушке шпона в роликовых сушилках, которые в настоящее время имеют широкое распространение.

4. Искусственные древесные материалы

Искусственные древесные материалы бывают трех видов: древесно-слоистые или ламинированные (фанера), древесно-стружечные (ДСП) и древесно-волокнистые (ДВП).

Фанера – это слоистый материал, сделанный из трех или более слоев лущеного или строганого шпона. Для изготовления фанеры может применяться древесина различных пород – как лиственных (береза, бук, липа, ольха), так и хвойных (сосна, пихта, кедр). Листы шпона склеиваются таким образом, что направление волокон в соседних листах взаимно-перпендикулярно, количество листов шпона в фанере обычно бывает нечетным – это помогает избежать деформации и коробления листов фанеры, придает ей стабильность. Наружные слои фанеры делаются из более качественного шпона. Если качество одной из сторон листа фанеры выше, то эту сторону называют лицевой. Листы фанеры бывают разных размеров, разной толщины (в зависимости от количества и толщины слоев шпона) и разных сортов по качеству. Обычно фанера представлена четырьмя сортами.

Фанера широко применяется в различных отраслях: в самолето- и судостроении, в строительстве и для отделки интерьеров, в производстве игрушек и мебели. От области применения фанеры зависит количество и качество шпона, использующегося при производстве фанерных листов. Так, например, главные требования к фанере, использующейся в строительстве, – прочность и износостойкость, а не внешний вид, поэтому для ее производства подходит лущеный шпон; декоративная фанера, применяющаяся для отделки мебели, должна выглядеть красиво, поэтому ее внешние слои производятся из строганого шпона ценных пород древесины (орех, дуб, тропические породы).

Эксплуатационные свойства фанеры зависят не только от качества и количества шпона, но и от вида клея, при помощи которого склеивают слои шпона. От вида клея зависит степень водостойкости фанеры.

По водостойкости различают следующие основные марки фанеры.

- ФБА. Склеивается натуральным альбумино-казеиновым клеем. Достоинство фанеры ФБА состоит в том, что она является экологически чистым строительным материалом, но небольшая влагостойкость ограничивает применения этой марки.

- ФК. Склеивается карбамидной смолой. Обладает невысокой водостойкостью. Используется внутри помещений.

- ФСФ. Склеивается фенольной смолой. Обладает высокой износо- и водостойкостью. Используется как внутри помещений, так и снаружи.

- ФБ. Бакелизированная фанера, которая пропитывается бакелитовым лаком, после чего склеивается. Обладает очень высокой водостойкостью. Можно использовать в тропическом климате, агрессивных средах и морской воде.

- ФОФ. Ламинированная березовая фанера. Облицована пленочным покрытием (бумагой, пропитанной синтетической смолой) с одной или двух сторон.

По степени обработки поверхности различают следующие виды фанеры:

- НШ – нешлифованная фанера;

- Ш1 – фанера, шлифованная с одной стороны;

- Ш2 – фанера, шлифованная с двух сторон.

Столярная плита – это вид слоистого древесного материала по типу фанеры. От обычной фанеры столярная плита отличается тем, что ее внутренняя часть состоит из деревянных брусков. Бруски могут быть как склеенными между собой в щит, так и не склеенными. С обеих наружных сторон столярная плита облицована в несколько слоев шпоном или фанерой. Толщина столярной плиты может составлять от 12 до 30 мм.

Древесно-стружечная плита (ДСП) изготавливается из мелких древесных частиц (стружек), спрессованных и склеенных при помощи синтетических смол. ДСП бывают однослойные, трехслойные и многослойные. Толщина листов ДСП может составлять от 8 до 38 мм.

Однослойные плиты изготавливаются из однородной стружки (одного размера), равномерно распределенной по всему объему плиты; имеют грубую рыхлую поверхность, не поддающуюся покраске.

Трехслойные ДСП имеют средний слой из более крупной стружки, а наружные слои – из более мелкой, благодаря чему плита имеет более плотную и ровную поверхность и поддается обработке отделочными материалами.

У пятислойных древесно-стружечных плит наружные слои изготовлены из самых мелких древесных частиц, а сердцевина – из более крупных. В отличие от трехслойных, в пятислойных ДСП переход от крупной стружки к мелкой более плавный.

Иногда ДСП облицовываются шпоном, а также различными пленками – пластиковыми или бумажными, пропитанными синтетическими смолами. ДСП, облицованные пленкой, не требуют дальнейшей обработки. Древесно-стружечные панели применяются в строительстве, для оформления интерьеров и в производстве мебели.

Древесно-волокнистая плита (ДВП, оргалит) производится из древесины, измельченной до состояния мелких волокон, или древесной пыли способом мокрого прессования. В зависимости от давления при прессовании и типа связующего вещества (клея) получаются ДВП различной степени плотности. Как правило, листы ДВП имеют меньшую толщину, чем ДСП (от 3 до 12 мм).

Существует еще один вид древесно-волокнистых плит – МДФ (MDF, от англ. medium density fibreboard – древесно-волокнистая плита средней плотности). В отличие от ДВП, МДФ производится методом сухого прессования и при помощи других связующих веществ, благодаря чему имеет однородную структуру, большую плотность и хорошо поддается обработке (например, фрезерованию). Толщина листа МДФ может составлять от 6 до 32 мм. Древесно-волокнистые плиты применяются в строительстве, для отделки интерьеров и в производстве мебели.