Содержание страницы

1. Разметка и разметочный инструмент

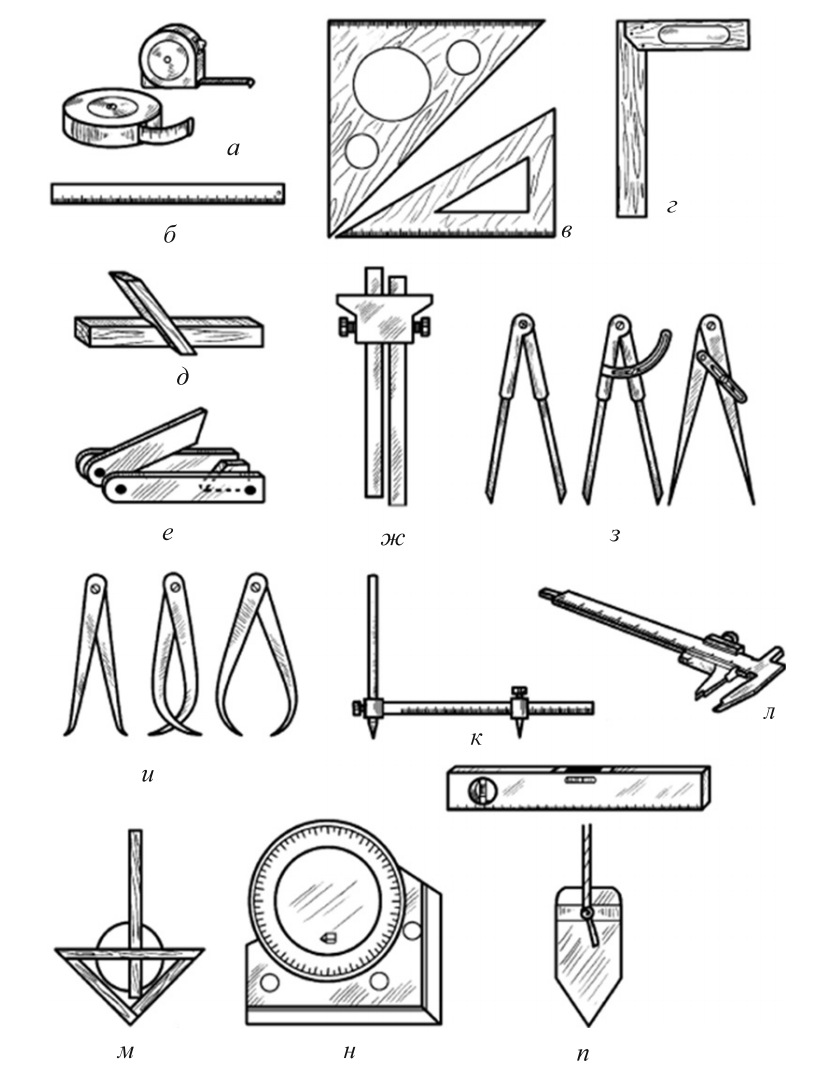

Разметка – это операция по перенесению на древесину размеров и контуров будущей заготовки. Разметка – один из важнейших этапов работы, от правильного выполнения которого зависит качество изделия, а также затраты материала и рабочего времени.

Разметка перед распиливанием досок на заготовки называется предварительной разметкой или разметкой черновых заготовок. При предварительной разметке заготовка обязательно должна иметь припуск (запас) на дальнейшую обработку (например, строгание и шлифование). Припуском называется разность между размером заготовки и размером готовой, обработанной детали. Припуски нужно рассчитывать точно: слишком маленькие припуски в заготовке не позволят получить из нее качественно обработанную деталь, а слишком большие приведут к бесполезным затратам древесины, труда и времени. В среднем припуски в заготовках сечением до 25 × 90 мм при длине до 800 мм составляют по ширине и толщине от 2 до 7 мм, а по длине – до 20 мм.

Начинают разметку с выбора базы – линии или плоскости, от которой будут откладывать размеры. Если есть обработанные поверхности, то за базы принимают их; у симметричных деталей за базы удобно принимать оси симметрии, центральные линии. Их наносят в первую очередь. Разметку большого количества одинаковых деталей или деталей, имеющих криволинейный контур, осуществляют с помощью шаблонов.

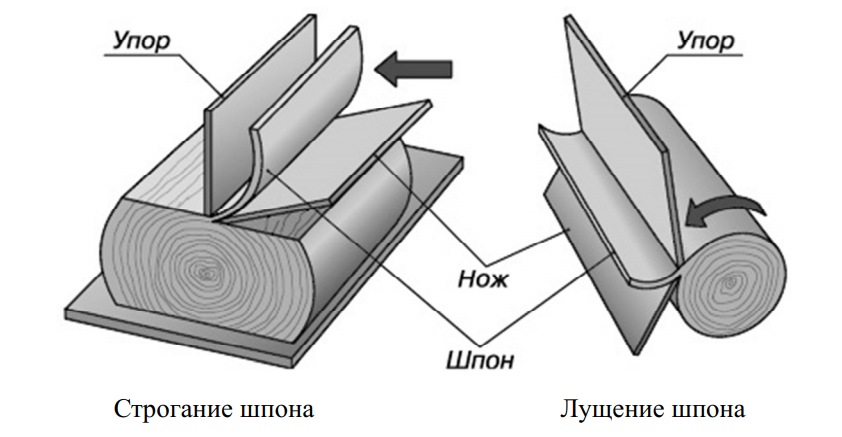

Разметку выполняют остро заточенным карандашом или шилом с помощью разметочных и измерительных инструментов (рис. 1).

Рис. 1. Инструмент для разметки: а – метр и рулетка; б – линейка; в – чертежные треугольники; г – столярный угольник; д – ерунок; е – малка; ж – рейсмус; з – циркули; и – нутромеры; к – циркуль с линейкой; л – штангенциркуль; м – делитель окружности; н – угломер; о – уровень; п – отвес

Самые распространенные разметочные инструменты:

Рулетка – инструмент для измерения и разметки пиломатериалов и заготовок.

Линейка – инструмент для измерения и разметки размеров и проведения ровных линий.

Угольник – инструмент для расчерчивания прямых углов при разметке, для проверки строгания смежных сторон под прямой угол, для проверки прямых углов в собранных изделиях.

Ерунок – инструмент для разметки углов и проведения параллельных линий под углом 45° и 135° к кромке детали (например, при разметке соединения на ус).

Малка – инструмент для нанесения линий, которые могут располагаться относительно кромки под различными углами.

Рейсмус – инструмент для нанесения линий, параллельных сторонам заготовки.

Циркуль – инструмент для разметки окружностей.

Кронциркуль – инструмент для измерения диаметра деталей.

Нутромер – инструмент для измерения внутренних диаметров деталей.

Штангенциркуль – инструмент для измерения как внутренних, так и внешних размеров деталей и заготовок, их толщины.

Шило – применяется при разметке для прочерчивания рисок, наколки центров, мест для шурупов.

Уровень – инструмент для проверки горизонтальности и вертикальности поверхности.

2. Резание древесины

Процесс изготовления изделий из древесины включает различные виды обработки: сушку древесины, механическую обработку, склеивание, сборку, отделку.

Механическая обработка древесины – это способ обработки, при котором получают изделия или их элементы заданных форм и размеров без изменения химического состава материала.

Механическая обработка древесины может производиться с нарушением волокон (пиление, строгание, фрезерование, долбление) и без нарушения волокон (гнутье, прессование). Большей частью обработка древесины производится с нарушением волокон, причем основной способ этого вида обработки – резание.

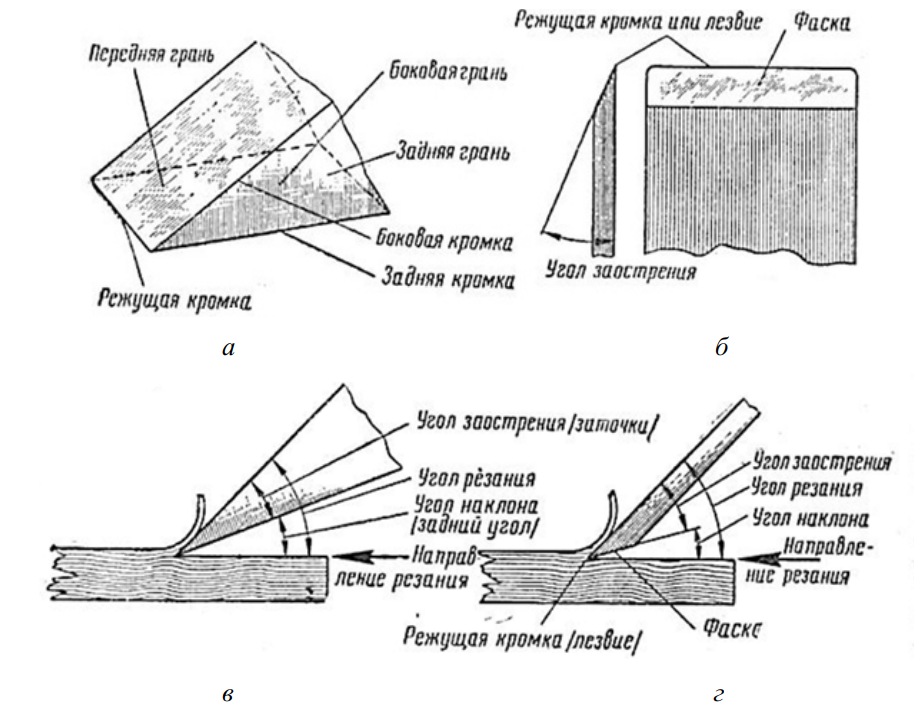

Различают резание с образованием стружки или опилок (пиление, строгание, фрезерование, долбление, сверление) и без отделения стружки (срезание шпона, раскрой шпона на ножницах, раскалывание древесины). Наиболее часто при механической обработке древесины применяют резание со стружкообразованием.

В рабочей части каждого инструмента столяра обязательно имеется резец (рубанок, прямая стамеска, долото) или несколько резцов (пила). Процесс резания состоит в следующем: под воздействием внешней силы резец, имеющий форму клина, при внедрении в древесину режущей кромкой перерезает волокна и отделяет их в виде стружки. Применение силы при резании необходимо для преодоления сопротивления древесины внедрению резца для отделения стружки. Эта сила называется силой резания и измеряется в килограммах.

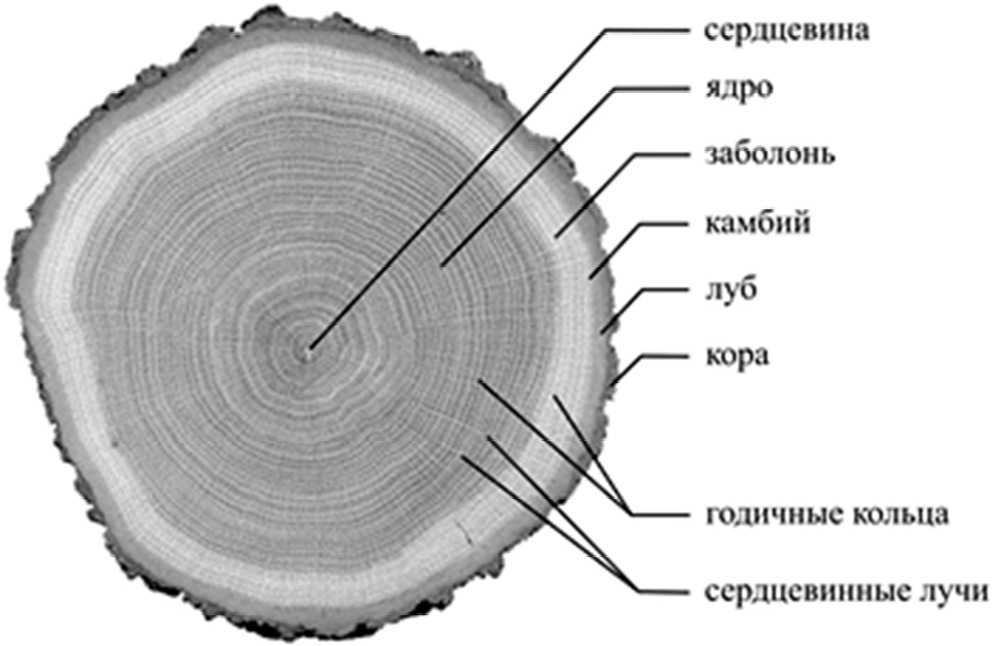

У резца различают переднюю, заднюю и боковую грани, а также переднюю, боковые и задние кромки (рис. 25). Линия пересечения передней и задней граней образует режущую кромку или лезвие резца.

Рис. 2. Элементы и углы резца: а – элементы резца; б – рабочая часть рубаночного ножа; в – углы резца; г – углы рубаночного ножа

У резца угол между его гранями, образующими режущую кромку, называется углом заострения или углом заточки. У работающего резца различают также угол резания, угол наклона, передний угол. Углом резания называется угол между передней гранью резца и плоскостью резания (рис. 2, в, г). Угол между задней гранью резца и плоскостью резания называется углом наклона, иногда задним углом.

Величина углов резца оказывает большое влияние на силу резания и качество (чистоту) обработки. Для быстрого и качественного резания важны не только острота резца, но и правильные передний и задний углы резания. Величины углов резания зависят от направления (вида) резания по отношению к волокнам древесины.

Три основных вида резания:

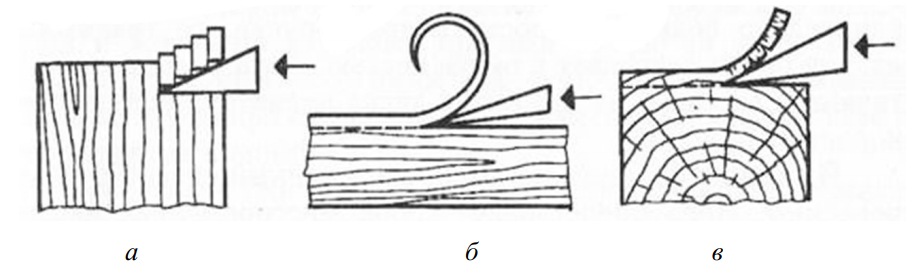

- резание в торец (торцевое) с перерезанием волокон поперек перпендикулярно их направлению (рис. 3, а);

- резание вдоль волокон (продольное), при котором резец движется по направлению волокон параллельно их длине, накалывает и разрывает их вдоль (рис. 3, б);

- резание поперек волокон (поперечное), которое производится в плоскости волокон, но в поперечном направлении, при этом резец не перерезает волокна, а отделяет их друг от друга (рис. 3, в).

Рис. 3. Виды резания

При торцевом резании древесина разрушается по годичным кольцам, стружка получается мелкая и рассыпчатая. Для уменьшения сопротивления резанию и получения гладкой поверхности уменьшают угол заточки резца.

При продольном резании резец раскалывает и разрывает волокна и отделяет стружку, которая получается длинной, тонкой, закручивающейся в спираль. Слои древесины легко разделяются, и поверхность получается гладкой.

При резании поперек волокон древесина режется частично вдоль волокон, частично отрывается, стружка получается ломкой, а поверхность – шероховатой.

От вида резания зависит сила резания. Наибольшее усилие предлагается при торцевом резании, в два-три раза меньше усилий требуется при продольном резании и меньше всего усилий (в пять-шесть раз) – при поперечном резании.

На силу резания влияет следующее.

- Порода древесины. Чем тверже древесина, тем больше усилий требуется для ее резания.

- Угол резания. Чем больше угол резания, тем больше давление стружки на переднюю грань резца и вызываемое ею трение, поэтому требуется больше усилий для резания. Однако сильно уменьшать угол резания нельзя: от этого будет понижена чистота обработки.

- Острота резца. При работе режущая кромка резца затупляется и становится заоваленной. Такая режущая кромка не перерезает волокна древесины, а вдавливает их, сминает и разрывает. При этом требуется больше усилий, чем при резании острым резцом.

- Толщина снимаемой стружки. Чем толще стружка, тем большее давление она оказывает на резец и тем большее усилие приходится прилагать при резании.

3. Пиление древесины

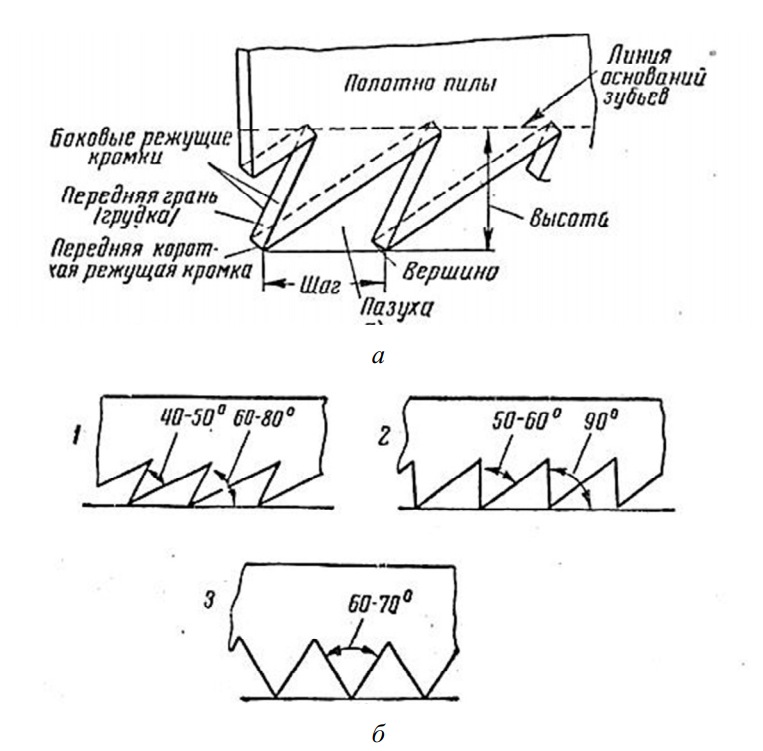

Пилением называют резание древесины пилами для разделения ее на части (заготовки и детали). При пилении образуется пропил, из которого часть древесины выходит в виде опилок. Пила представляет собой стальную полосу или ленту с рядом зубьев (резцов). Зубья имеют следующие параметры (рис. 4, а): расстояние между двумя смежными вершинами называется шаг, а расстояние между основанием и вершиной – высота зуба. Для удаления образующихся в процессе пиления опилок служит впадина (пазуха). Каждый зуб пилы имеет три режущие кромки: одну переднюю короткую и две боковые.

Различают пиление поперечное (поперек волокон древесины), продольное (вдоль волокон древесины) и смешанное (криволинейное или под углом менее 90° к волокнам древесины). Поэтому зубья пил имеют различную форму (рис. 4, б). Для продольного пиления применяют пилы с косоугольным (наклонным) зубом, для поперечного пиления – с зубом в виде равнобедренного или равностороннего треугольника, для смешанного пиления (по кривым очертаниям) – с зубом в виде прямоугольного треугольника.

Рис. 4. Элементы зуба пилы (а) и углы зубьев пил (б): 1 – для продольного; 2 – для смешанного; 3 – для поперечного пиления

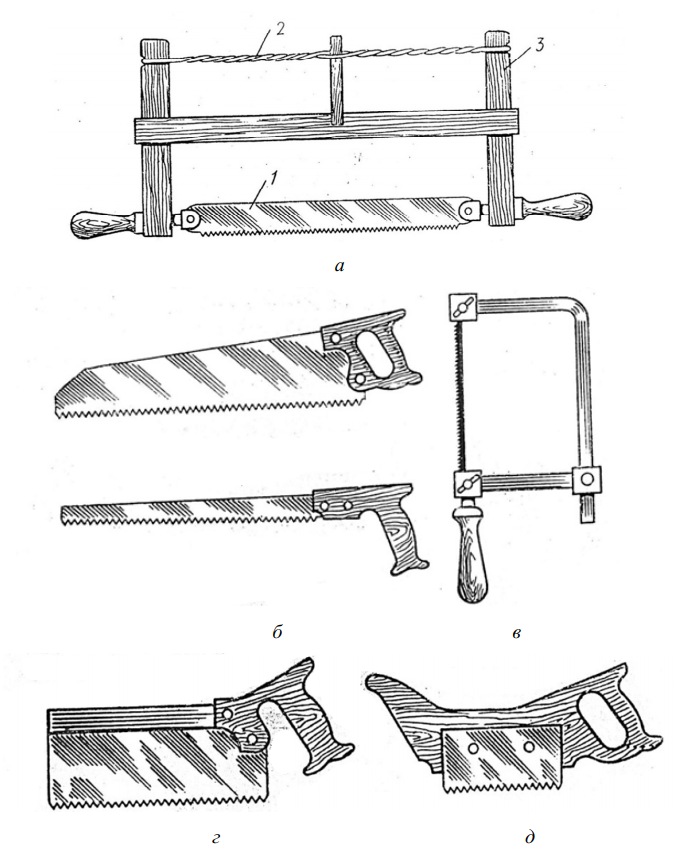

Ручные пилы различаются по форме и назначению. Существуют пилы для прямолинейного и криволинейного пиления, для распиливания тонких и толстых материалов, сквозных и несквозных пропилов (рис. 5).

Рис. 5. Ручные пилы: а – лучковая; б – ножовки; в – лобзик; г – обушковая; д – наградка; 1 – пильное полотно; 2 – тетива; 3 – стойка

Лучковая пила (рис. 5, а) предназначена для продольного и поперечного распиливания древесины. Пильное полотно этого инструмента с двух концов закреплено в станке (лучке) и натянуто, благодаря чему оно длиннее и тоньше, чем у ножовки. В процессе эксплуатации лучковой пилы ее полотно не гнется, пропил получается тоньше и чище, следовательно, точнее будет размер заготовки. Эта пила позволяет совершать движения на полный размах руки, что намного сокращает затраты времени. В зависимости от предназначения лучковые пилы могут иметь разные ширину полотна и шаг зубьев.

Ножовки (рис. 5, б, г) бывают широкие, узкие и с обушком. Широкую ножовку применяют для ручной распиловки древесины и древесных материалов при выполнении столярных и плотничных работ. Ножовки могут быть для продольного, поперечного и смешанного распиливания. Узкие ножовки применяются для криволинейного пиления и распиливания тонких материалов.

Ножовки с обушком (рис. 5, г) имеют мелкие зубья и тонкое полотно, верхняя часть которого усилена стальной полосой (обушком) для придания полотну жесткости. Такие ножовки предназначены для тонких работ, требующих точных и ровных пропилов, например, выполнения шиповых столярных соединений.

Наградки (рис. 5, д) предназначены для несквозного пропиливания пазов, а также для раскроя шпона и тонкой фанеры.

Лобзики (рис. 5, в) применяют для выпиливания мелких деталей из тонких дощечек и фанеры, криволинейного пиления с крутыми изгибами, а также для выпиливания отверстий в центральных частях досок.

Чтобы полотно пилы не зажималось в пропиле, зубья необходимо разводить.

Развод зубьев пилы заключается в том, что их поочередно отгибают: четные зубья в одну сторону, а нечетные – в другую. При разведении зубьев нужно отгибать на сторону не весь зуб, а только его верхнюю часть примерно на высоте до 2/3 от основания. При пилении древесины твердых пород зубья разводят на 0,25…0,5 мм в сторону, а мягких пород – на 0,5…0,7 мм. Зубья ручной пилы разводят следующим образом. Полотно пилы плотно зажимают в тиски, а затем разводкой отгибают зубья попеременно то в одну, то в другую сторону. Разводить зубья пилы нужно равномерно, без больших усилий и резких движений, так как иначе зуб можно сломать.

В процессе пиления зубья затупляются. Чтобы восстановить режущую способность зубьев, их затачивают напильниками. Заточку нужно производить ровно, без сильных нажимов (поскольку это может вызвать перегрев пилы), так, чтобы не было заусенцев. Пилы для поперечного раскроя имеют косую заточку, поэтому напильник при их затачивании держат под углом 60…70º. Заточив через один зубья с одной стороны, затачивают пропущенные зубья с другой стороны.

Работают ножовкой следующим образом. Размеченную заготовку кладут на верстак или стол так, чтобы отпиливаемый отрезок свисал с

него. Левой рукой прижимают заготовку, а правой делают запил – несколько коротких движений пилой на себя. После запиливания ножовку двигают на всю ее длину, совмещая с разметочной чертой пропила. Физических усилий при правильном пилении быть не должно: только небольшой равномерный нажим на ножовку во время плавных движений обеспечит ровный пропил. В конце пиления нажим на пилу ослабляют, чтобы не скалывать волокна древесины при выходе пилы. Заготовку лучше всего расположить так, чтобы отпиливаемый кусок находился с левой стороны: при завершении пиления свободная левая рука легче удержит ненужный кусок и не даст ему упасть на ноги.

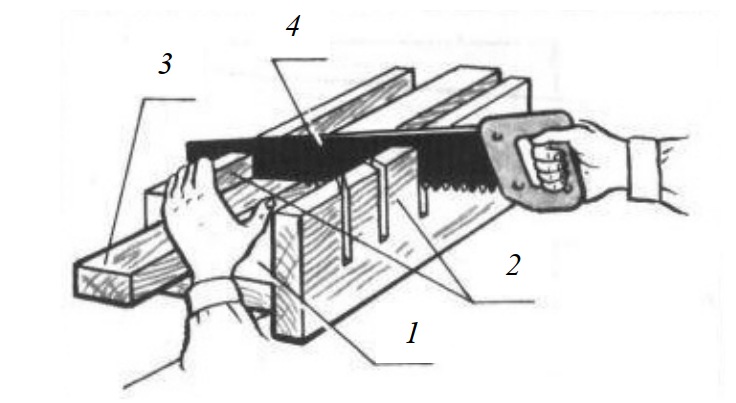

Для точной распиловки брусков и досок под определенными углами (90°, 45°, 60° и др.) применяют стусла (рис. 6). Стусло имеет желобчатую форму. Оно состоит из дна и двух боковин, между которыми зажимается распиливаемая заготовка. На боковинах выполнены пропилы под нужным углом. В эти пропилы вставляют полотно пилы, после чего и производят распиловку под нужным углом.

Рис. 6. Пиление в стусле: 1 – дно стусла; 2 – боковина; 3 – заготовка; 4 – пила

4. Строгание древесины

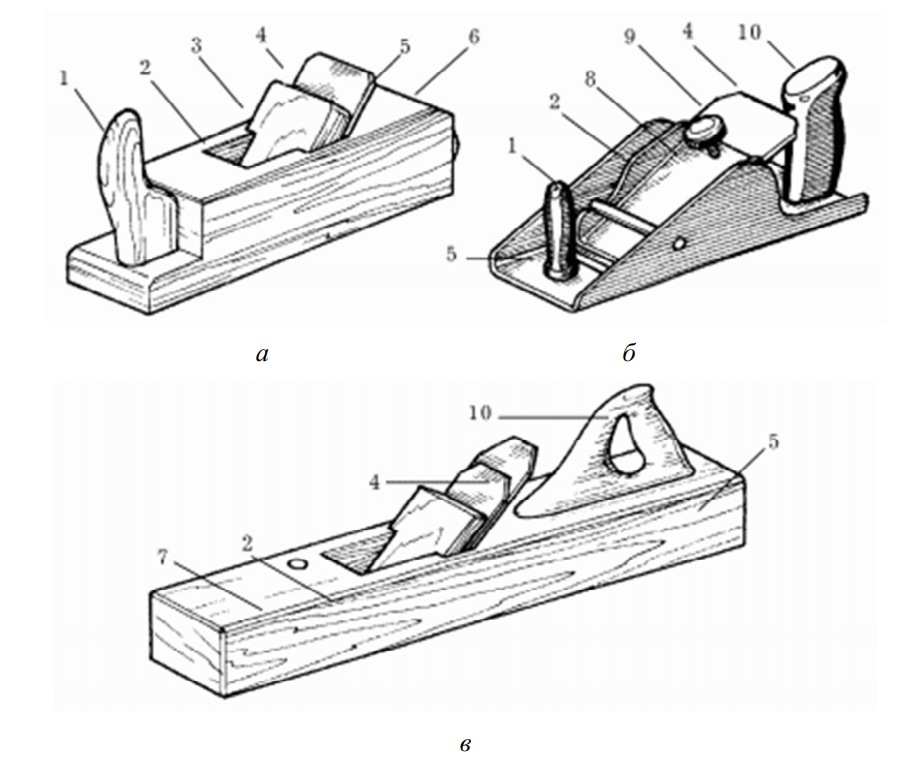

Для того чтобы придать заготовке из древесины нужные форму и размеры, а также получить ровную поверхность, выполняют строгание, которое заключается в снятии с поверхности заготовки тонких слоев древесины в виде стружки. Выполняют строгание ручными строгальными инструментами – рубанками с деревянной колодкой или металлическим корпусом. Все модификации рубанка (шерхебель, рубанок с одинарным и двойным ножом, фуганок) имеют принципиально одинаковое устройство (рис. 7). Они состоят из деревянной или металлической колодки (корпуса), ножа и клина (или винта) для закрепления ножа. Для удобства в работе некоторые виды рубанков в передней части имеют упор (державку) и ручку в задней части (у фуганка). Нижняя часть колодки называется подошвой и может быть прямой или профильной.

Рис. 7. Элементы строгального инструмента: а – деревянный рубанок; б – металлический рубанок; в – фуганок: 1 – державка (упор); 2 – леток; 3 – клин; 4 – нож; 5 – корпус (колодка); 6 – упор; 7 – пробка; 8 – прижим; 9 – винт; 10 – ручка

Рубанки отличаются в основном толщиной снимаемого слоя древесины и чистотой обработки поверхности заготовки. В зависимости от назначения рубанки имеют резцы различной конструкции. Так, у рубанка для чистового строгания лезвие резца заточено по прямой линии, а у шерхебеля – рубанка для первоначального (грубого) строгания – резец имеет узкое закругленное лезвие.

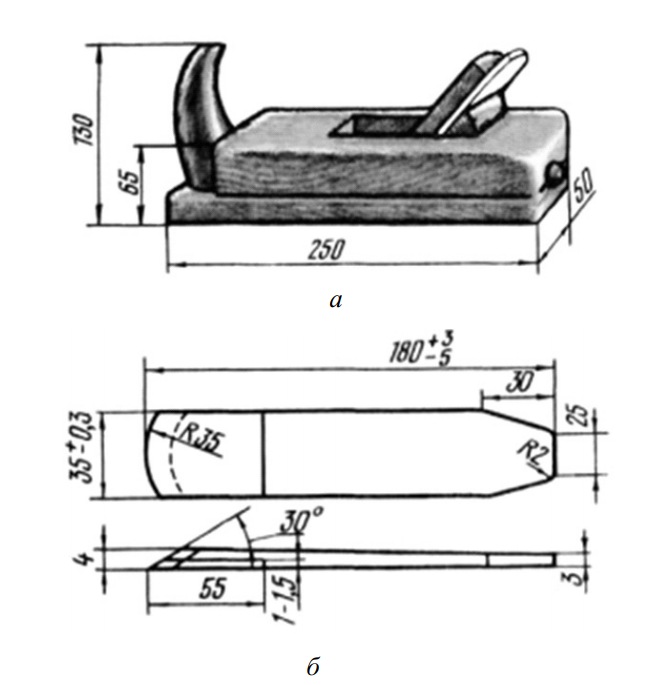

Шерхебель (рис. 8) применяют для первоначального, грубого строгания досок и заготовок, когда нужно снять толстый слой древесины. Резец в шерхебеле выпускают за плоскость подошвы до 3 мм; он имеет овальную режущую кромку, снимает толстую стружку, на обрабатываемой поверхности оставляет довольно глубокие ложбинки. Овальность режущей кромки позволяет строгать шерхебелем поперек волокон и под разными углами к ним без их продольного разрыва.

Рис. 8. Шерхебель и его нож

Нож рубанка (как и режущая часть всех столярных инструментов) в режущей части затачивают в виде острого клина. Две поверхности клина на пересечении образуют острую режущую кромку. Эта режущая кромка разрезает волокна древесины, а передняя грань ножа отгибает срезанный слой в виде стружки. У рубанка для чистового строгания нож должен выступать над подошвой на 0,3…0,6 мм, а у шерхебеля на 5…7 мм.

Рубанок одинарный применяют для выравнивания поверхности после распиливания или строгания шерхебелем. Лезвие ножа (железки) рубанка прямолинейное. Рубанок двойной отличается от одинарного тем, что имеет стружколом. Стружколом препятствует слишком глубокому вхождению ножа в древесину и образованию чрезмерно длинных стружек. Кромка стружколома параллельна режущей кромке. При этом чем ближе кромка стружколома к режущей кромке, тем строгание чище.

Фуганок необходим для окончательной, чистовой доводки поверхностей. Он сглаживает неровности и выравнивает поверхности больших размеров. Инструмент в три раза длиннее обычного рубанка, поэтому им легко строгать длинные доски. Длина ножа фуганка – 180 мм, ширина – 65 мм. Спереди у фуганки имеется устройство для удаления ножа из летка с помощью киянки.

Шлифтик – это укороченный двойной рубанок с уменьшенным пролетом и увеличенным углом присадки. Шлифтик служит для зачистки задиров, свилеватых мест, торцов; снимает очень тонкую стружку; годится для обработки прессованной древесины большой твердости.

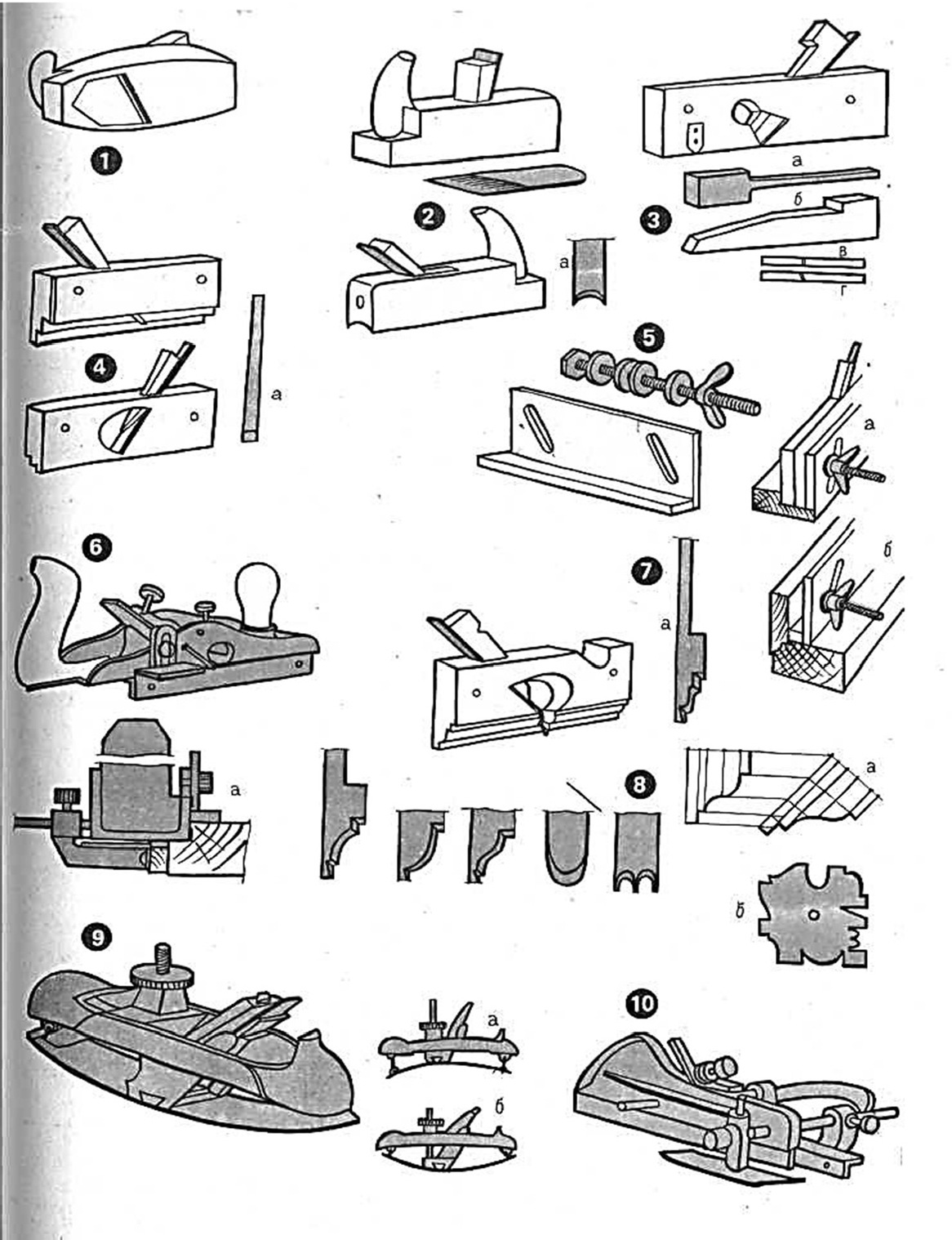

Существует большая группа рубанков, предназначенных для получения профильных поверхностей, например, выбора четвертей и пазов разной формы (рис. 9). Эти рубанки построены по общему принципу, но имеют определенные различия (в конструкции колодок либо в форме и креплении резца), позволяющие выполнять соответствующие операции.

Рис. 9. Рубанки специального назначения и их ножи: 1 – шлифтик с косым ножом; 2 – цинубель, а – нож цинубеля; 3 – зензубель, а – нож зензубеля, б – клин, в – прямой зензубель (вид снизу), г – косозубый зензубель; 4 – отборник (четверочник), а – нож четверочника; 5 – переставной универсальный упор, а, б – способы применения; 6 – универсальный отборник, а – схема действия (разрез); 7 – калевка, а – нож для калевки; 8 – ножи для калевок, а – схема расчерчивания профиля, б – калевочный шаблон; 9 – горбач универсальный, а, б – формы установки подошвы; 10 – шпунтубель малый металлический

При строгании важно правильно держать инструмент и сохранять рабочую позу. Обрабатываемую деталь закрепляют так, чтобы сострагиваемая сторона была направлена вверх. Правой рукой берут рубанок за ручку с задней стороны колодки, а левой – за колодку или ручку с передней стороны. Рубанок устанавливают на обрабатываемую деталь лезвием вниз и проталкивают вперед.

В начале строгания нажимают на переднюю часть рубанка, а в конце – на заднюю, чтобы обрабатываемая поверхность получалась плоской. При возвратном движении рубанка его поднимают над поверхностью. Так, совершая движение вперед и назад, постепенно сострагивают обрабатываемую поверхность до тех пор, пока она не станет ровной и гладкой. Если волокна на обрабатываемой поверхности задираются, то деталь следует строгать с другой стороны.

Рубанок надо держать крепко, чтобы руки не соскользнули с него и не ударились об острые боковые ребра заготовок. При этом возможны ушибы и порезы рук. Упоры заготовки не должны выступать выше обрабатываемой поверхности. Строгать следует на весь размах рук, с силой посылая рубанок вперед. В начале движения рубанок сильнее прижимают левой рукой, в конце – правой. Качество строганных поверхностей проверяют на просвет с помощью линейки или угольника.

5. Долбление и резание стамесками

Cамое простое соединение деревянных деталей состоит из шипа и гнезда (паза). Гнезда для шипов, проушины и другие сквозные и несквозные углубления выполняют долбежно-режущими инструментами – долотами и стамесками.

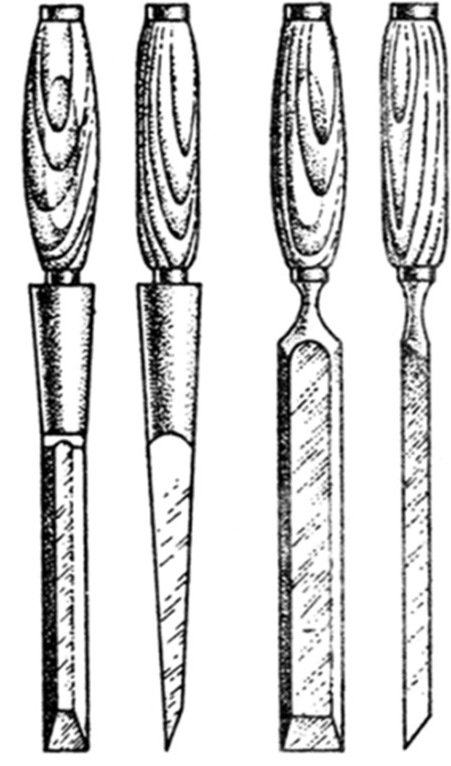

Долото (рис. 9) представляет собой металлическое полотно, нижняя часть которого заканчивается резцом, а верхняя часть – конусообразным хвостовиком, который крепится в рукоятке. Лезвие резца имеет одностороннюю заточку, угол заточки составляет 25…35º. Долотом долбят крупные отверстия в древесине, ударяя по рукоятке молотком или киянкой. Поэтому рукоятка долота в верхней части обжата стальным кольцом, это предохраняет рукоятку от раскалывания. К тому же в отличие от стамески долото имеет большую толщину лезвия.

Рис. 9. Долото: а – плотницкое; б – столярное

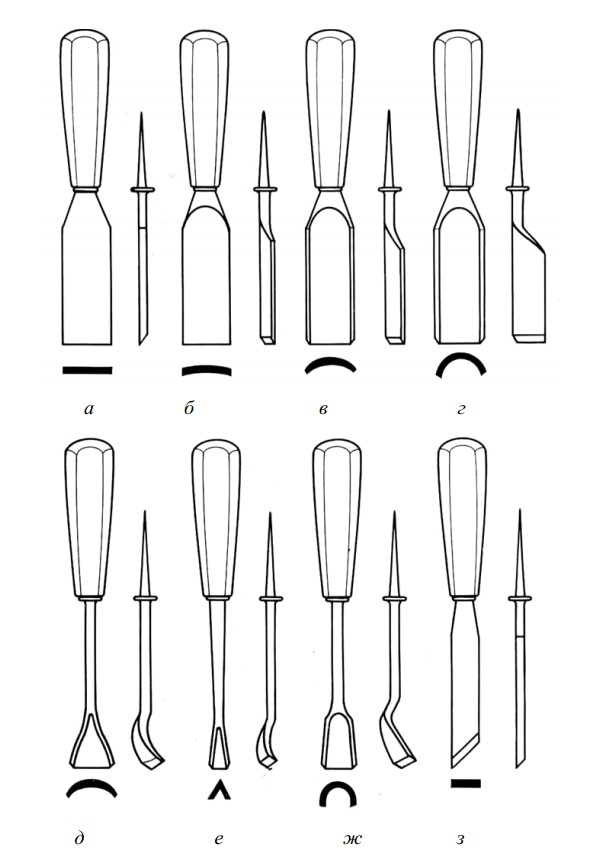

Стамески (рис. 10) бывают плоские и полукруглые. Стамеска как более тонкий инструмент, чем долото, служит для выборки древесины тонкими слоями. Плоские стамески применяют для долбления неглубоких или узких гнезд в тонких деталях, для зачистки гнезд и пазов, выполненных долотом, для обрезки торцов, снятия фасок с кромок деталей. Полукруглые стамески используются для выполнения криволинейных гнезд и отверстий, а также для обработки профильных поверхностей.

Рис. 10. Резчицкие стамески: а – прямая стамеска; б, в, г – отлогая, средняя и крутая полукруглые стамески; д – стамеска-клюкарза; е – стамеска-уголок; ж – стамеска-церазик; з – стамеска-косячок

Пазы и гнезда выбирают по предварительной разметке, причем при долблении сквозных отверстий разметку наносят с обеих сторон детали.

Разметку выполняют при помощи угольника, рейсмуса или шаблона. Деталь хорошо закрепляют в тисках или с помощью струбцин. При выполнении сквозных отверстий под деталь подкладывают доску или фанеру, чтобы не повредить крышку стола или верстака. Долото подбирают по ширине гнезда.

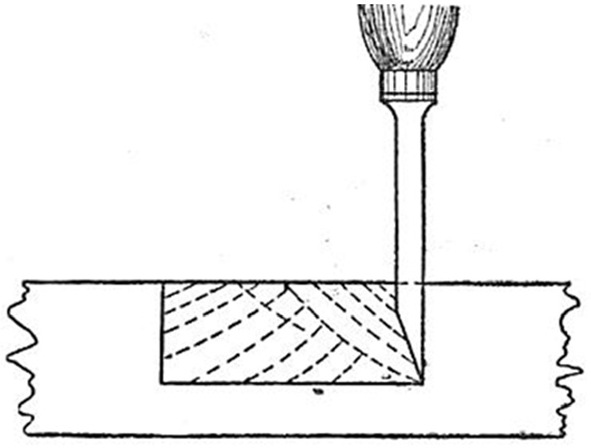

Лезвие долота ставят перпендикулярно поверхности детали на отметку, обозначающую короткую (торцевую) стенку гнезда. Фаска долота должна быть обращена к центру отверстия. Легкими ударами киянки долото углубляют в древесину на 3…5 мм. Затем долото ставят под углом, подрубают срезанный слой древесины и убирают стружку (рис. 11). Чередуя эти приемы, постепенно выдалбливают гнездо до нужной глубины, затем приступают к выдалбливанию противоположной части гнезда.

Рис. 11. Последовательность выдалбливания гнезда

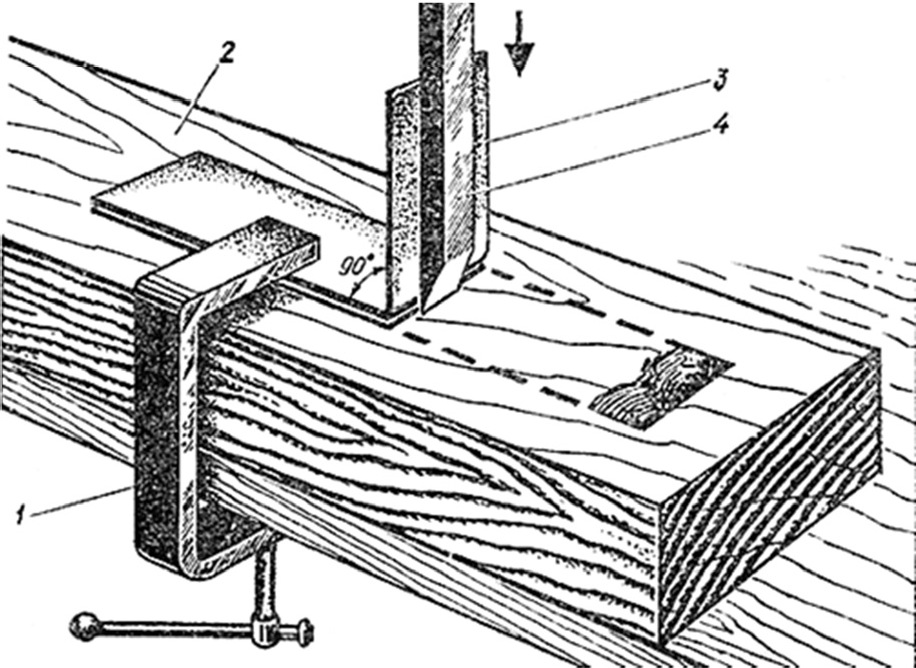

Если необходимо сделать сквозное гнездо, то выборка делается до половины глубины, затем деталь переворачивается и производится окончательная выборка с противоположной стороны. При долблении отверстия в толстой заготовке рекомендуется пользоваться упором (рис. 12), представляющим собой металлическую полоску толщиной 1…1,5 мм, выгнутую под углом 90°. Такой упор крепят на детали струбциной. Чтобы при зажиме не испортить поверхность детали, под полоску необходимо подложить прокладку. Если требуется, то стенки гнезда можно зачистить остро заточенной стамеской.

Рис. 12. Использование упора при долблении: 1 – струбцина; 2 – деталь; 3 – металлический упор; 4 – долото

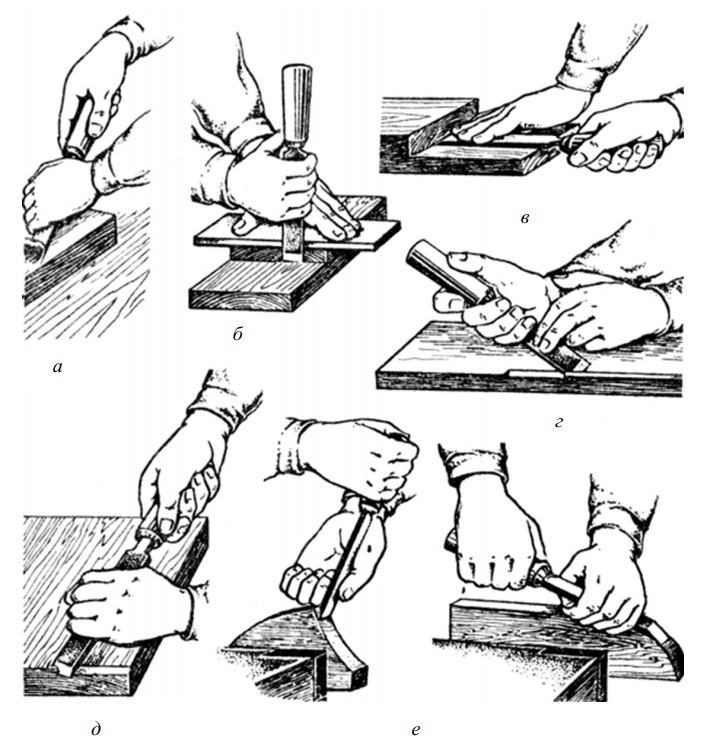

При работе стамеской киянку применяют только для долбления гнезд в тонких деталях. Во всех других случаях давление на стамеску производят нажимом руки. Правой рукой стамеску продвигают вперед, а левой – прижимают лезвие к материалу и направляют его. Режущая кромка при этом располагается не перпендикулярно к волокнам, а под некоторым острым углом к ним. Чем меньше этот угол, тем легче и чище резание. Приемы работы стамесками показаны на рис. 13.

Рис. 13. Работа стамеской: а – подстрагивание; б – поперечное подрезывание; в – подрезывание вдоль волокон; г – снятие фаски на ребре; д – снятие фаски на торце; е – зачистка торца

Во избежание получения травмы при работе стамеской нельзя резать в направлении поддерживающей руки, на себя, на весу, с упором детали на грудь и в том случае, когда деталь лежит на коленях. Оставлять долота и стамески лезвием к себе либо на краю стола или верстака нельзя, так как при падении инструмента можно получить травму.