Содержание страницы

1. Высокоскоростная обработка резанием

В зависимости от режимов резания различают три разновидности обработки:

- обычная,

- высокоэффективная,

- высокоскоростная.

Частоты вращения шпинделя составляют:

- при обычном резании — 30…2000 мин-1,

- высокоэффективном — 1000…12000 мин-1,

- высокоскоростном — 3000…40000 мин-1.

Скорости съема материала соответственно составляют: 1–20 см3/мин для обычной обработки , 1–150 см3/мин для высокоэффективной и 1–60 см3/мин для высокоскоростной обработки. Отличительной особенностью высокоскоростной обработки является малое сечение среза, снимаемое с высокой скоростью, и большая минутная подача.

Отработка режимов резания при высокоскоростной обработке привела к появлению разновидности этого вида обработки, которая называется высокоэффективной/высокопроизводительной. Высокоэффективная обработка отличается от высокоскоростной, уменьшенной в 2 раза частотой вращения шпинделя (скорости резания) и увеличенными в 3,5 раза, объемами снимаемого при резании материала.

В зависимости от скорости резания изменяется характер распределения температуры. При обычной обработке с возрастанием скорости резания повышается температура обрабатываемой заготовки, снимаемой стружки и инструмента. При резком увеличении скорости например в 5-10 раз, температура заготовки и инструмента изменяются незначительно, а стружки значительно возрастает.

Например, при скорости 100 м/мин температура удаляемой стружки не превышает 450°С, то при достижении скорости 1200 м/мин температура может приблизится к 1500 °С. Причина заключается в том, что скорость резания превышает скорость теплопроводности обрабатываемого материала. Основная доля тепла отводится стружкой, а в материал заготовки и инструмента тепло не успевает поступать.

Высокоскоростная обработка отличается следующими достоинствами:

- высокое качество обработанной поверхности (низкая шероховатость, уменьшенные остаточные напряжения);

- снижения сил резания, способствующие повышению точности обработки;

- снижение возможности возникновения вибраций;

- возможность обработки тонкостенных деталей;

- хорошее стружкоотделение;

- повышение стойкости инструмента.

1.1. Инструментальные материалы для высокоскоростной обработки

В процессе резания рабочие поверхности инструментов подвергаются интенсивному воздействию высоких контактных давлений и температур, а взаимодействие с обрабатываемым материалом приводит к интенсификации процессов адгезии, диффузии, окисления, вызывающих быстрый износ режущего инструмента. Силовые нагрузки приводят к поломкам и выкрашиванию режущей части инструмента.

Для снижения изнашивания и предотвращения разрушения материал инструмента должен отличатся высокой твердостью, теплостойкостью, износостойкостью, прочностью.

Основой инструментальной базы высокоскоростного резания являются твердые и сверхтвердые материалы.

Твердые сплавы выпускаются в виде стандартизованных пластин, которые припаиваются, приклеиваются или крепятся механически к державкам из конструкционной стали. Выпускаются также инструменты, рабочая часть которых целиком выполнена из твердого сплава (монолитные).

Применяемые твердые сплавы делятся:

- на вольфрамовые сплавы группы ВК (ВК3,ВК4,ВК6,ВК8 и др). В условном обозначении цифра показывает условное содержание кобальта;

- титановольфрамовые сплавы группы ТК (Т5К10, Т15К6, Т14К8, Т30К4, Т60К6 и др.). В условном обозначении цифра, стоящая после буквы Т, показывает процентное содержание титана, после буквы К — кобальта, остальное карбиды вольфрама;

- титанотанталовольфрамовые сплавы группы ТТК (ТТ7К12, ТТ8К6, ТТ20К9 и др.). В условном обозначении цифры, стоящие после буквы Т, показывают процентное содержание карбидов титана и тантала, после буквы К — кобальта, остальное – карбиды вольфрама.

В области разработки новых и совершенствования существующих марок твердых сплавов активно ведутся работы, связанные с созданием ультра- и особомелкозернистых сплавов, имеющих размер зерен в пределах 1,5 …3,5 мкм.

Разработка новых ультра- и особомелкозернистых твердых сплавов направлена на решение ряда современных технологических задач – экологически чистого высокоскоростного резания без применения смазывающе-охлаждающих технологических сред, обработки труднообрабатываемых материалов, изготовления цельных твердосплавных особо сложных инструментов.

Прямым результатом уменьшения размеров зерен является улучшение физико-механических свойств твердого сплава, в первую очередь, твердости и износостойкости при обеспечении достаточно высокой вязкости. Сплавы с такой структурой обладают повышенной сопротивляемостью хрупкому разрушению, что исключительно важно при использовании операций прерывистого резания.

Снижение размеров зерен обеспечивает возможность получения более острой режущей кромки инструмента, с уменьшенным радиусом закругления. В результате снижаются силы резания и температура в зоне резания.

Для повышения работоспособности твердосплавных инструментов используют износостойкие покрытия, которые позволяют повысить скорости резания на 20…40 % при той же стойкости или увеличить в 1,8…5 стойкость инструментов при той же скорости, что и у инструментов без покрытия.

Наносимые на инструменты покрытия представляют собой нитриды, карбиды, карбонитриды, оксиды металлов- Al2O3 , TiN, TiC, TiCN, TiAlN и др.

Помимо однослойных покрытий TiN, TiC или TiCN широко используются многослойные покрытия. Типичным представителем таких покрытий является покрытие TiNTiCN-Al2O3 . Наружный слой из Al2O3 служит термоизолирующим барьером и снижает окисление инструментального материала при повышенных температурах резания. Нитрид титана TiN обладает кристаллохимической совместимостью с твердосплавной подложкой, а карбонитрид титана TiCN повышает прочность адгезионной связи между инструментальным материалом и наружным слоем.

Применяются следующие разновидности многослойных покрытий, созданные путем комбинации различных одиночных слоев:

- многослойные со слоями различного функционального назначения с толщиной отдельных слоев 0,5…10 мкм;

- многослойные наноструктурированные с толщиной отдельных слоев от нескольких до 100 нм.

Сверхтвердые инструментальные материалы представляют собой синтетические или природные алмазы и композиты преимущественно на основе нитрида бора. Алмазные инструменты широко используются при обработке деталей из различных материалов. Для алмазов характерны исключительно высокие твердость и износостойкость.

По абсолютной твердости алмаз в 4-5 раз тверже твердых сплавов. Вследствие высокой теплопроводности алмазы лучше отводят тепло из зоны резания. Это гарантирует получение деталей без прижогов поверхности. Однако алмазы весьма хрупки, что сильно сужает область их применения. Кроме того, при повышенной температуре алмаз вступает в химическую реакцию с железом и теряет работоспособность.

Материалы на основе нитрида бора превосходят по теплостойкости все материалы, применяемые для лезвийной обработки: алмаз в 1,9 раза, быстрорежущую сталь — в 2,3 раза, твердый сплав – в 1,7.

Эти материалы изотропны, обладают близкой к алмазам микротвердостью, высокой теплопроводимостью, химической инертностью по отношению к железу.

Преимущество материалов на основе нитрида бора перед твердыми сплавами особенно заметно при сопоставлении при торцевом фрезеровании: скорость резания закаленной стали выше в 5 раз, чугунов — в 10-20 раз (в зависимости от твердости). Инструменты на основе нитрида бора позволяют в 3…6 раз повысить скорость резания по сравнению с твердосплавными.

1.2. Особенности станков для высокоскоростной обработки

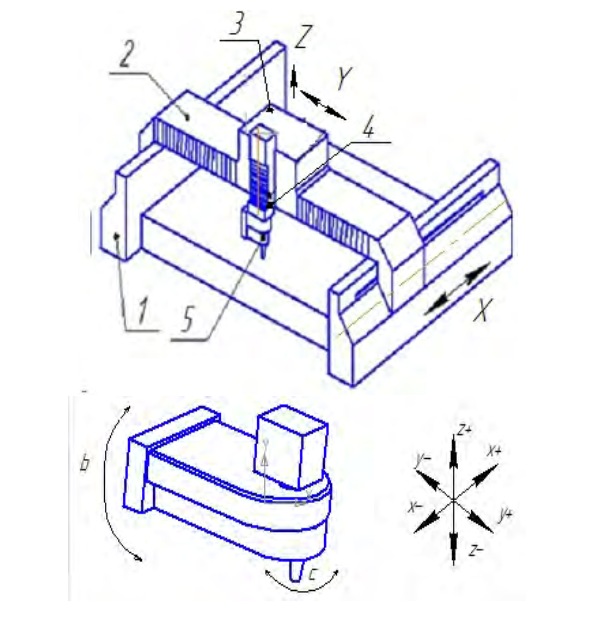

Специфические изменения станков для высокоскоростной обработки касаются шпиндельных узлов, приводов подач, системы удаления стружки.

Высокоскоростной шпиндельный узел – это основной компонент станка для высокоскоростной обработки. От его конструктивного решения зависит не только долговременная стабильность в работе станка, но и качественные характеристики выполняемых работ. Высокоскоростной шпиндель – это компромисс между частотой вращения и мощностью привода.

Так, при частоте вращения 15000 мин-1 мощность привода составляет 45 квт, а при частоте 40000 мин-1 понижается до 12 квт. Это означает, что на высокоскоростном оборудовании с повышением максимальных частот вращения необходимо переходить от силовых режимов обработки к более щадящим скоростным режимам резания, т. е скоростные станки более целесообразно использовать для чистовой обработки.

В настоящее время находят применение комбинированные шпиндельные узлы, в корпусе которых размещены два привода. Такая конструкция позволяет работать шпиндельному узлу в черновом режиме резания с частотой до 10000 с обеспечением большого крутящего момента или в чистовом режиме с частотой до 30000 мин-1 за счет второго высокоскоростного привода.

Приводы подач станков для высокоскоростной обработки обычно сопровождаются большими значениями подач. При изготовлении пресс-форм, штампов и других габаритных деталей станки должны обеспечивать частоту вращения шпинделя не менее 15000 мин-1, с величиной подачи как минимум 3000 мм/мин, отрабатывая при этом малые перемещения от 2 до 20 мкм. Наряду с такими высокими значениями подач необходимо, чтобы имелась возможность быстрого ускорения и замедления.

Система удаления стружки в станке для высокоскоростной обработки имеет особое значение. Образование стружки при высокоскоростной обработке осуществляется значительно интенсивнее, чем при обычной обработке. Поскольку тепло концентрируется преимущественно в стружке, то ее необходимо быстро удалять из зоны резания. В процессе удаления в зону резания подается смазывающеохлаждающая жидкость, которая оказывает на инструмент циклическое термическое воздействие. Поэтому в ряде случаев вместо смазывающеохлаждающей жидкости целесообразно использовать струю воздуха.

2. Комбинированные методы механической обработки

Традиционные способы механической обработки на предприятиях с высокой организацией труда достигли совершенства и практически не имеют резервов повышения производительности. Комбинированные способы механической обработки позволяют снизить энергические затраты, в 1,5-2 раза повысить загрузку и использование мощности станков, сократить производственные площади и оборудование. Они создают условия для организации непрерывных технологических процессов.

Комбинированные методы механической обработки основаны на комплексном воздействии на заготовку резанием, давлением, электрическим током или магнитным полем. Доминирующим процессом является резание. Соответственно процессы называются: деформационно-механическая обработка; вибромеханическое резание; электромеханическая обработка, магнитно-абразивная обработка.

2.1. Деформационно-механическая обработка

Деформационно-механическая обработка – это метод, совмещающий пластическую деформацию и резание. Сначала производится пластическая деформация, а затем резание. Метод получил название резание с опережающим деформированием.

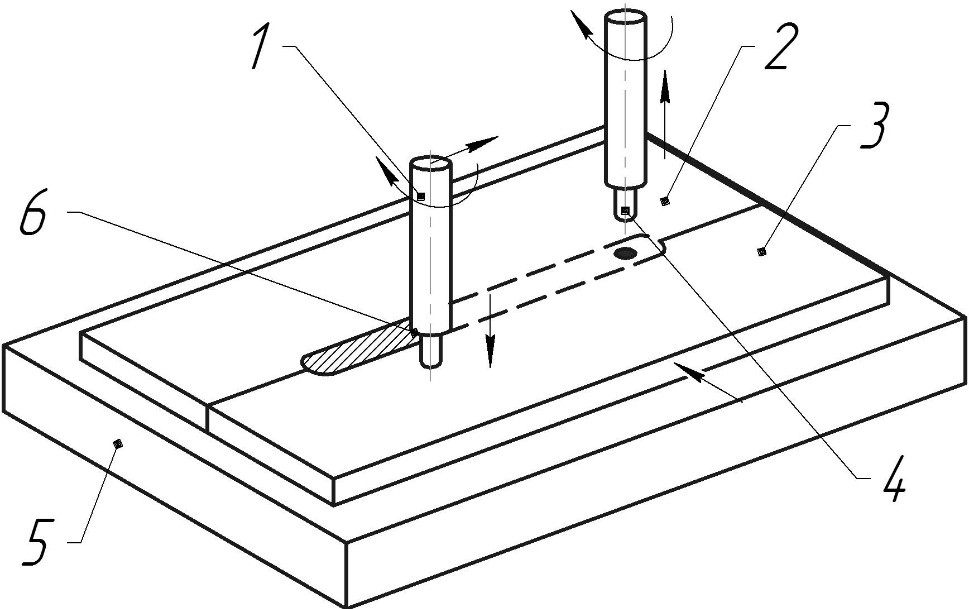

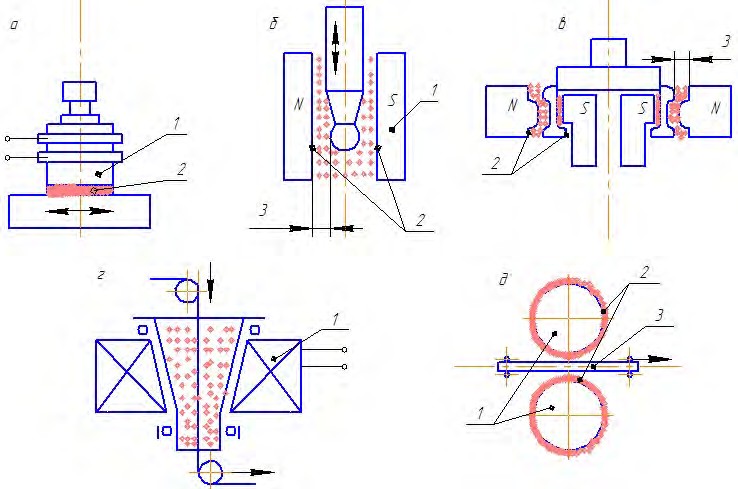

Схемы обработки резанием с опережающим пластическим деформированием применительно к типовым операциям резания представлены на рисунке 1

Рисунок 1 — Схемы комбинированной обработки с опережающим пластическим деформированием: а — точение; б — протягивание; в — шлифование; 1- деформирующий ролик; 2 — резец; 3 — протяжка; 4 — абразивный инструмент; t — глубина резания; tдеф – глубина деформируемого слоя; Vкр,Vпр — соответственно круговая и продольная скорости

Воздействие деформирующего инструмента может быть оказано на поверхность резания (рис. 1 а), или на обрабатываемую поверхность (рис. 1 б, в). На черновых операциях применение опережающей деформации приводит к повышению стойкости режущего инструмента и производительности.

На чистовых операциях, выполняемых абразивным инструментом, опережающую деформацию используют для повышения качества поверхности.

Процесс опережающей деформации может обеспечить эффективное стружкодробление с помощью рифленого ролика, применение которого повышает стойкость инструментов в 2,8-4,5 раза.

2.2. Вибромеханическое резание

Механическая обработка с наложением вибрации находит все более широкое применение. Можно выделить два направления наложения вибрации. Первое направление связано с гашением неблагоприятных вибраций при механической обработке, вызывающих снижение качества поверхности, точности обработки и стойкости инструмента. Особое значение это направление приобретает при резании труднообрабатываемых материалов.

Второе направление связано с достижением положительного эффекта в процессе наложения вибраций. Применение вибрационного резания обеспечивает эффективное дробление стружки, а также значительное улучшение обрабатываемости резанием разнообразных материалов.

Общими физическими особенностями резания с вибрацией являются:

- кратковременное периодическое увеличение скорости резания;

- переменная циклическая нагрузка на деформируемый материал;

- снижение сил трения на поверхностях контакта инструмента со стружкой и обрабатываемой заготовкой;

- повышенная эффективность применения смазочноохлаждающей жидкости.

По направлению действия вибрации могут быть осевые, радиальные или тангенциальные.

Резание с осевыми колебаниями применяют для дробления стружки. Основными особенностями вибрационного резания с осевыми колебаниями являются большое изменение подач (толщины среза) за один цикл колебаний инструмента, а также существенное изменение рабочих углов резания. Во всех случаях при точении глубина износа передней поверхности резцов уменьшается.

Наиболее эффективно применение осевого вибрационного резания при сверлении, в процессе которого значительно улучшаются условия дробления и удаления стружки. При обычном сверлении в процессе передвижения по винтовой канавке стружки происходит ее заклинивание и периодическое образование пробок, что вызывает необходимость остановки и вывода сверла из отверстия. Это обстоятельство затрудняет автоматизацию сверления.

Вместе с возможностью автоматизации вибрационное сверление позволяет увеличить производительность обработки в 2,5 раза и повысить стойкость инструмента в три раза.

Резание с радиальной вибрацией отрицательно сказывается на результатах обработки — увеличиваются параметры шероховатости, поскольку перемещение режущей кромки при вибрации непосредственно фиксируется на обработанной поверхности. Неудовлетворительны и условия работы режущей кромки, поскольку большая нагрузка при колебательном движении воспринимается режущей кромкой, как следствие, происходит повышенный износ и выкрашивание кромок.

Резание с тангенциальными колебаниями, т. е. с колебаниями в направлении окружной скорости резания, применяют для существенного повышения производительности и стойкости инструмента. Метод показал положительные результаты при точении, фрезеровании, развертывании, нарезании резьб, шлифовании, абразивной заточке инструмента.

2.3. Электромеханическая обработка

Сущность электромеханической обработки заключается в том, что через поверхность контакта инструмента и заготовки пропускается ток большой силы и низкого напряжения. Выступы микронеровностей поверхностного слоя подвергаются сильному нагреву и под силовым воздействием инструмента деформируются и сглаживаются, а поверхностный слой упрочняется за счет быстрого отвода тепла в основную массу металла и скоростного охлаждения. При этом нагрев до температур фазовых превращений является необходимым условием упрочняющих режимов обработки.

Эффект упрочнения достигается благодаря тому, что реализуются сверхбыстрые скорости нагрева и охлаждения и достигается высокая степень измельченности зерен.

Электромеханическая обработка характеризуется следующими особенностями:

- тепловое и силовое воздействие на поверхностный слой осуществляется одновременно;

- тепловыделение в зоне контакта инструмента и заготовки является следствием действия двух источников теплоты — внешнего и внутреннего;

- термический цикл (нагрев, выдержка и охлаждение) весьма кратковременны и измеряется долями секунды.

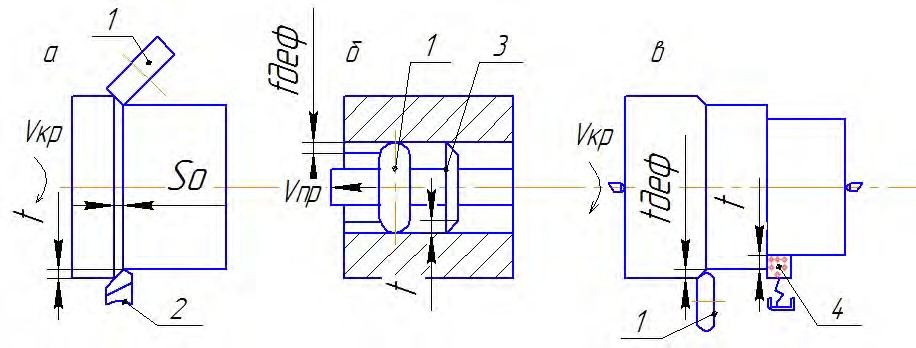

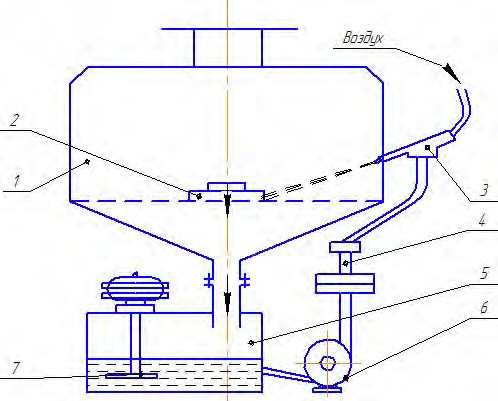

Существуют различные способы подвода электрического тока к месту контакта инструмента и заготовки (рис. 2).

Рисунок 2 — Способы подвода электрического тока: а — через неподвижный контакт; б — через вращающиеся элементы оборудования; в — через ролик; г — через сдвоенные ролики

Каждый из способов подвода тока обладает своими преимуществами и недостатками. В зависимости от назначения и типа оборудования для электромеханической обработки могут быть использованы токарные, фрезерные, сверлильные и другие металлорежущие станки. Различают следующие режимы электромеханического упрочнения.

Жесткий упрочняющий режим, предполагающий высокую поверхностную плотность тока (700…1500 А/мм²), низкую скорость обработки (0,5…5 м/мин) и невысокие требования к параметрам шероховатости. В поверхностном слое образуется мелкодисперсный мартенсит, при этом отсутствуют значительные пластические деформации.

Средний упрочняющий режим осуществляется при поверхностной плотности тока 800 А/мм² и характеризуется наличием ферритно — мартенситной структуры и значительных деформаций поверхностного слоя. Скорости обработки примерно равны или несколько больше скоростей при жестком режиме.

Отделочный режим характеризуется отсутствием фазовых превращений, невысокой поверхностной плотностью тока и высокими скоростями обработки (10..120 м/мин). Применяется при поверхностном упрочнении. При этом достигается высокая производительность.

Оптимальные режимы электромеханического упрочнения позволяют добиться не только требуемых параметров шероховатости, но и получить завершенную структуру поверхностного слоя с повышенной износостойкостью.

Сжимающие остаточные напряжения в поверхностном слое от сил деформирования оказывают упрочняющее влияние на различные виды разрушающих нагрузок. Упрочнение поверхностных слоев повышает их коррозионную стойкость. Это объясняется не только высокой степенью упрочняемости, особой структурой и дисперсностью поверхностного слоя, но и совокупностью благоприятных физикомеханических свойств этого слоя.

В связи с повышением эксплуатационных свойств электромеханическое упрочнение целесообразно применять для широкой номенклатуры деталей, работающих в различных условиях трения изнашивания.

2.4. Магнитно-абразивная обработка

Сущность магнитно-абразивной обработки заключается в абразивном удалении припуска путем создания непосредственно в зоне резания магнитного поля от внешнего источника. В качестве абразивного инструмента применяют: магнитно-абразивные порошки, абразивные суспензии, магнитно-реологические жидкости.

Перемещение металлической заготовки в магнитном поле сопровождается появлением в ней индукционных токов переменного направления при многократном перемагничивании.

Абразивное резание с наложением этих явлений имеет ряд особенностей. В результате действия магнитного и электропластического эффектов изменяются прочностные характеристики обрабатываемого материала, преимущественно в приповерхностном слое. Снижаются силы, необходимые для резания и пластического выглаживания обрабатываемой поверхности; облегчаются условия для формирования поверхности с малыми параметрами шероховатости и с увеличенной опорной площадью.

Электрическая заряженность обрабатываемой поверхности интенсифицирует электрохимические явления. Этим объясняется высокая эффективность применения химически и поверхностно активных смазочно-охлаждающих жидкостей в процессах магнитноабразивной обработки по сравнению традиционными видами абразивной обработки.

Механическими особенностями магнитно-абразивной обработки является:

- непрерывный контакт порошка с обрабатываемой поверхностью, позволяющий повышать точность геометрических размеров и формы, а так же снизить циклические нагрузки на систему «станок – приспособление — инструмент — деталь»;

- отсутствие жесткого крепления абразивного зерна в связке, способствует самопроизвольному нивелированию режущего инструмента относительно обрабатываемой поверхности;

- возможность управления жесткостью инструмента позволяет регулировать съем металла с формообразующей поверхности;

- отсутствие трения связки о поверхность изделия существенно снижает температуру в зоне абразивной обработки и шероховатость Ra с 1,25…0,32 до 0,08…0,01.

В процессах магнитно-абразивной обработки используют магнитно-абразивный порошок. Магнитное поле создают с помощью специальных магнитных индукторов. На активной поверхности магнитных индукторов и в рабочем зазоре порошок удерживается силами магнитного поля и силами трения порошка о поверхность индуктора. Необходимые для абразивного резания силы создаются благодаря сжатию порошковой среды в рабочей зоне магнитными силами и распорными давлениями. Силы трения в контакте порошка с заготовкой создают дополнительные давления в порошковой среде и на ее границах.

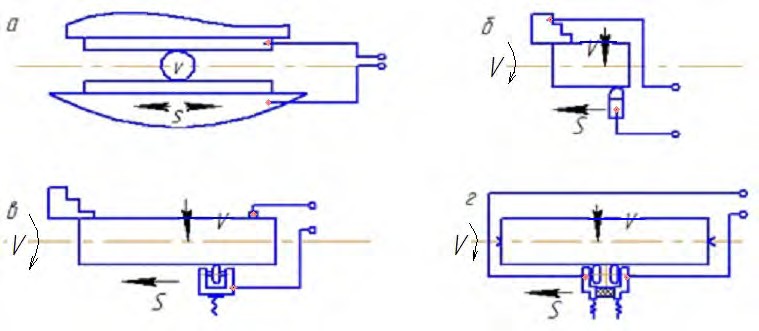

Схемы магнитно-абразивной обработки представлены на рисунке 3.

Рисунок 3 — Схемы магнитно-абразивной обработки порошком: а — плоских поверхностей; б — наружных цилиндрических поверхностей вращения с порошком в рабочей зоне; в — фасонных наружных и внутренних поверхностей с порошком в рабочих зазорах; г — проволоки путем протягивания через вращающуюся воронку; д — листового материала; 1- магнитный индуктор; 2 — активная поверхность; 3 — рабочий зазор

Магнитно-абразивную обработку осуществляют на специализированных станках, снабженных специальной технологической оснасткой для МАО. Конструкции станков предполагают наличие приводов рабочих и вспомогательных движений, магнитный индуктор, бункер для порошка с дозатором, устройство для очистки рабочей зоны от отработанного порошка.

Магнитно-абразивную обработку порошком применяют на отделочных технологических операциях для полирования поверхностей, их очистки от оксидных и химических пленок, удаления мелких заусенцев, скругления кромок, отделки и упрочнения режущих и штамповых инструментов.

3. Гидроабразивная обработка

3.1. Физические особенности гидроабразивной обработки

Гидроабразивная обработка представляет собой процесс ударного воздействия на обрабатываемую поверхность высокоскоростной гидроабразивной струи. Удар частицы о поверхность приводит к возникновению кратера. Вытесненный из кратера материал течет в направлении движения частицы с образованием вала. Движение вала сопровождается возникновением внутренних напряжений, которые приводят к растрескиванию вытесняемого материала.

При соударении частицы с поверхностью под прямым углом вал располагается вокруг кратера равномерно. При меньших углах атаки вал образуется по бокам кратера и по направлению движения частицы. Характер деформаций и форма вала зависят от формы частиц, угла ее соударения, а также от свойств материала частицы и обрабатываемой заготовки.

При ударе о поверхность остроугольной частицы наблюдается процесс микрорезания материала. Микрорезание производится только вершинами абразивных зерен. При ударе остроугольные частицы отделяют материал от поверхности заготовки. Процесс микрорезания становится возможным при напряжениях по линии скалывания, превышающих сопротивление материала срезу.

Износ материала заготовки одиночной частицей абразива определяется процессами стирания и резания. Стирание наблюдается при больших отрицательных передних углах резания. При положительных передних углах преобладает процесс резания.

Удаление материала при воздействии на обрабатываемую поверхность струи абразивных частиц происходит в результате взаимодействия нескольких одновременно протекающих процессов: соударение частиц между собой внутри набегающего потока; дробление отдельных частиц; экранирование обрабатываемой поверхности, отскакивающими от нее частицами; повреждение поверхностного слоя материала вследствие многократных ударов абразивными частицами.

Движение струи сопровождается бомбардировкой обрабатываемой поверхности абразивными частицами. Количество ударов абразивных частиц колеблется в зависимости от условий обработки от 2*106 до 25*106 в секунду.

3.2. Струйно-абразивная обработка поверхностей

Сущность данного способа заключается в воздействии высокоскоростной (30…70 м/с) суспензии на поверхность обрабатываемой заготовки.

Основными компонентами суспензии для гидроабразивной обработки являются рабочая жидкость (в основном вода) и абразивный материал. Особенность струйной гидроабразивной обработки состоит в сочетании процессов съема материала, смазки и охлаждении обрабатываемой поверхности.

Рабочая жидкость выполняет следующие функции:

- обеспечивает транспортировку абразивных частиц от расходной емкости до обрабатываемой поверхности;

- непрерывно очищает обрабатываемую поверхность, удаляя отработанные абразивные частицы и частички снятого материала;

- предотвращает образования пыли;

- является носителем поверхностно-активных веществ, создающих адсорбирующие слои полярных молекул и уменьшающих межатомные связи в поверхностном слое обрабатываемого материала и снижает, таким образом, твердость и сопротивляемость материала разрушению;

- регулирует тепловой режим в зоне обработки.

Рабочая жидкость должна не только обеспечивать интенсивность обработки поверхности, но и предотвращать прилипание частиц снятого материала к обрабатываемой поверхности, а так же проявлять антикоррозионные свойства.

Состав рабочей жидкости подбирают в зависимости от исходного состояния обрабатываемой поверхности и требуемого качества обработки. Как правило, основным компонентом абразивной суспензии является вода. Недостатком воды является коррозия деталей после обработки. Для уменьшения коррозии в суспензию добавляют поверхностно активные вещества на основе сульфосоединений, которые оказывают пассивирующее действие на поверхность, повышают коррозионную стойкость заготовок.

Объемное содержание абразивных частиц в суспензии подбирается опытным путем. Рекомендуется объемная концентрация абразивных частиц в суспензии 20…30 %.

Абразивные частицы в процессе ударного взаимодействия с обрабатываемой поверхностью изнашиваются, их рабочие грани округляются, что приводит к снижению абразивной способности. При непрерывной обработке в зависимости от вида абразивного материала срок действия суспензии составляет 40…70 часов.

На рисунке 4 приведена схема струйно-абразивной установки. Насос 6 подает суспензию из бака 5 по трубопроводу 4 к струйному аппарату 3, который направляет струю суспензии на заготовку 2. Обработка происходит в герметичной камере 1, откуда суспензия стекает в бак 5. Для размешивания смеси в баке предусмотрено устройство 7 с отдельным приводом.

Установки для струйно-абразивной обработки работают как при низком (0,5…0,8 МПа), так и при высоком (4…10 МПа) давлениях. Высокое давление используются для интенсификации обработки грубых поверхностей заготовок. Увеличение давления сжатого воздуха приводит к повышению производительности. Так, увеличение давления от 3 до 6 МПа повышает скорость съема металла более, чем в 3 раза.

Скорость движения подачи на предварительных операциях составляет 0,5…2 м/мин, на окончательных операциях 0,15…0,20 м/мин. Скорость съема металла изменяется в пределах 10-30 мкм.

Шероховатость обработанной поверхности составляет Ra=1,7…0,7 мкм.

Рисунок 4 — Схема струйно-абразивной обработки

Производительность и качество струйной обработки поверхностей зависит от энергетических возможностей гидроабразивной струи, формируемой струйным аппаратом. Основными требованиями, предъявляемыми к струйным аппаратам, являются: обеспечение максимальной скорости струи при минимальном расходе энергоносителя и максимальном расходе гидроабразивной суспензии; обеспечение равномерного распределения абразивных частиц по сечению струи. Первое требование определяет производительность, а второе — качество обработки.

В настоящее время наибольшее применение находят аппараты с принудительной насосной подачей суспензии в камеру смешения и последующим ее разгоном сжатым воздухом. Такие аппараты стабильно работают в широком диапазоне изменения давления воздуха и расхода суспензии, обеспечивают достаточно высокую производительность и качество обработки. Эффективность работы струйного аппарата определяется его геометрическими параметрами, основными из которых являются: размеры и соотношение площадей активного и смесительного сопел; расстояние между активным и смесительным соплами; длина сопел; угол сходимости смесительного сопла; размеры камеры смешения и др.

Разгон гидроабразивной суспензии осуществляется в смесительном сопле струйного аппарата. Длина сопла выбирается таким образом, чтобы обеспечить минимальные потери энергии при разгоне суспензии; равномерное поле скоростей на выходе из сопла и заданный угол распыла струи. Практически во всех конструкциях струйных аппаратов предусмотрено регулирование расстояния между выходным торцом активного сопла и входным торцом смесительного сопла.

Внутренняя поверхность смесительного сопла при работе струйного аппарата подвергается интенсивному абразивному воздействию. Поэтому материалы, из которых изготавливаются сопла, должны иметь повышенную износостойкость. Для изготовления сопел струйных аппаратов широко используются твердые сплавы и металлокерамика.

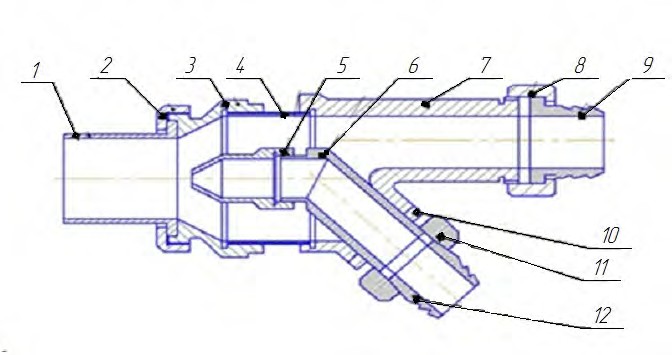

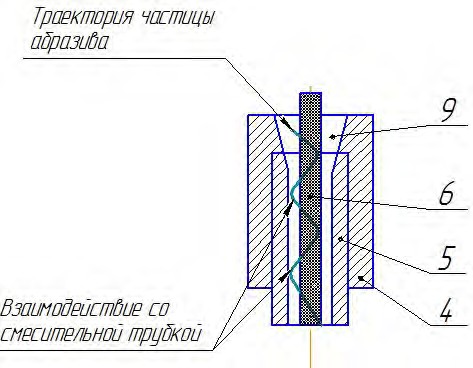

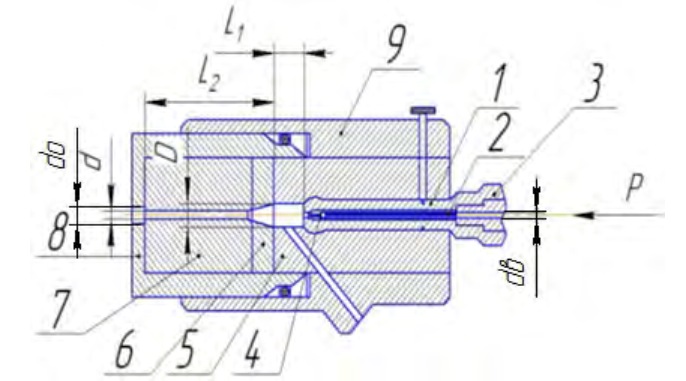

На рисунке 5 представлена конструкция струйного аппарата, позволяющая регулировать его геометрические параметры.

Рисунок 5 — Регулируемый струйный аппарат: 1- смесительное сопло; 2, 8, 10, 11- гайки; 3,4- корпусы; 5-активное сопло; 6-трубка; 9,12-штуцеры

На корпус 4, представляющий собой втулку с наружной резьбой, навертывается передний 3 и задний 7 корпусы. На переднем корпусе 3 гайкой 2 крепится смесительное сопло 1. В задний корпус 7 ввернута трубка 6, на конец которой навертывается активное сопло 5. Трубка в корпусе крепится гайкой 10. На нижнем конце трубки с помощью накидной гайки 11 крепится штуцер 12, по которому к струйному аппарату подводится сжатый воздух. К корпусу 7 накидной гайкой 8 присоединяется штуцер 9 для подвода суспензии.

Плоская гидроабразивная струя в отличие от осесимметричной обладает более широкими технологическими возможностями, особенно при обработке сложнопрофильных поверхностей. Применение струйных аппаратов, формирующих плоские гидроабразивные струи, позволяет значительно упростить схему обработки, обеспечить равномерный съем материала при стабильном получении заданных показателей поверхностного слоя обрабатываемой детали.

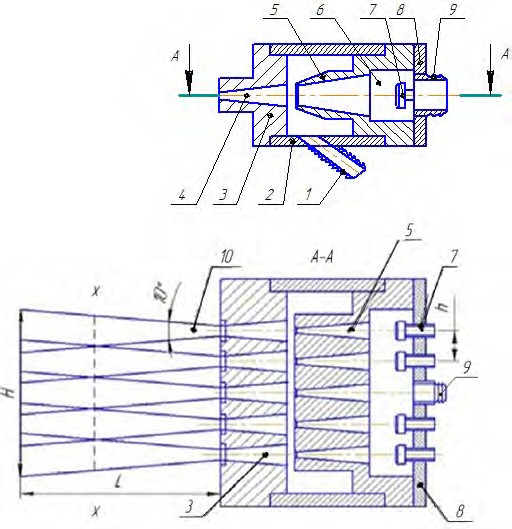

На рисунке 6 представлен многосопловый струйный аппарат, который формирует струю с равномерным по ширине профилем скорости за счет перекрытий, расположенных в ряд с определенным шагом струй круглого сечения.

Рисунок 6 — Многосопловый струйный аппарат: 1, 9 — штуцера; 2 — корпус; 3, 5 — соответственно смесительное и активное сопла; 4 — керамические вставки; 6 — распределительная камера; 7 — запорные устройства; 8 — крышка; 10 — гидроабразивные струи

Струйный аппарат состоит из корпуса 2 со штуцером 1, через который подается суспензия. В корпусе установлены секции активных 3 и смесительных 5 сопел. Секция активных сопел 5 имеет распределительную камеру 6, закрытую крышкой 8. На крышке установлены запорные устройства 7 активных сопел 5.

Струйный аппарат работает следующим образом. Воздух через штуцер 9 подается в распределительную камеру 6 и поступает в активные сопла 5, где разгоняется до звуковой скорости. Одновременно суспензия через штуцер 1 поступает к смесительным соплам 3, где происходит смешивание с потоком воздуха. Гидроабразивные струи 10, выходящие из смесительных сопел, имеют угол распыла β и пересекаются в плоскости Х-Х, за которой образуется сплошной гидроабразивный поток.

В результате наложения и взаимодействия отдельных гидроабразивных струй происходит выравнивание полей скоростей внутри сплошного потока. На некотором расстоянии L от смесительных сопел, которое зависит от угла распыла струи, выходного диаметра смесительных сопел и расстояния между их осями, скорости внутри потока выравниваются настолько, что обеспечивается равномерный съем материала с обрабатываемой поверхности.

Для обработки поверхностей различных размеров без изменения положения струйного аппарата активные сопла имеют запорные устройства 7. Перекрывая доступ воздуха к части активных сопел, можно регулировать размеры зоны обработки, что расширяет технологические возможности струйного аппарата.

3.2.1. Применение струйно-абразивной обработки поверхностей

Практика показала, что многие ручные слесарно-зачистные, слесарно-полировальные операции могут быть успешно заменены высокоэффективной механизированной или автоматизированной струйной гидроабразивной обработкой. Этот метод обработки обладает высокими технологическими возможностями.

Он может использоваться для различных видов обработки, например:

- для скругления острых кромок;

- полировки и шлифовки сложных поверхностей;

- удаление заусенцев и зачистки сварных швов;

- снятия со всей поверхности или локально дефектного слоя;

- подготовки поверхности под покрытие;

- снятия небольшого припуска;

- повышения качества поверхности;

- удаления оксидных пленок, нагара, различных повреждений с поверхностей изделий.

Особенностью струйно-абразивной обработки является активное использование воды, которая выполняет функции транспортирования абразивных частиц, демпфирования ударов частиц о поверхность изделия смазки и промывки. Применение воды позволяет избежать образования пыли при использовании очень мелких абразивных порошков. Для операции обезжиривания не требуется использование растворителей и других опасных веществ.

Технология струйно-абразивной обработки обеспечивает высокоэффективную очистку отливок из цветных сплавов, полученных литьем под давлением; удаление загрязнений с поверхностей.

Струйно-абразивный процесс достигает весомых преимуществ при обработке прессованных профилей, турбинных лопаток, сварных швов, матриц экструдерных прессов и многих других сложных деталей, для которых традиционная технология пескоструйной обработки не эффективна или не экологична.

Струйно-абразивная обработка обеспечивает матовую поверхность, идеальную для последующей полировки; облегчает последующее проведение дефектоскопии поверхности; устраняет повреждения краев изделия и эрозию основного слоя, минимизирует износ форм и увеличивает их долговечность.

Струйно-абразивная обработка также обеспечивает и другие значительные преимущества. Регулируя соотношение абразивных компонентов в суспензии можно выбирать различные режимы обработки от тонкого безразмерного хонингования до грубого шлифования и обдирки.

3.3. Гидроабразивная резка

3.3.1. Технологические основы гидроабразивной резки

По данным Международной ассоциации инженеров-технологов в мировой практике на мелкосерийное производство, единичное и среднесерийное производство приходиться 70-80 % общего объема выпуска изделий в машиностроении.

Сложность продукции машиностроительного производства за последние три десятилетия в среднем выросли в шесть раз. Из общего числа типоразмеров деталей производства наибольшая доля (более 2/3 общей номенклатуры изделий) приходится на плоские детали сложной конфигурации. Плоские детали сложного контура имеют значительное распространение (более 50 % номенклатуры), а их обработка составляет 20-30 % от общей стоимости механообработки. При месячной программе, измеряемой десятками и сотнями штук сложноконтурных плоских деталей, использование традиционных методов обработки становится экологически нецелесообразно. Выход из создавшегося положения заключается в использовании деталей из толстолистового проката, а для его обработки – резку гидроабразивной струей.

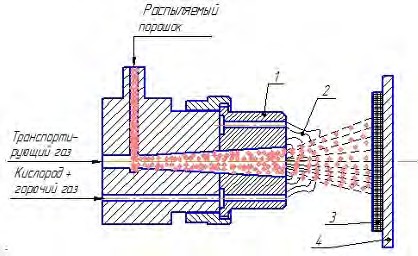

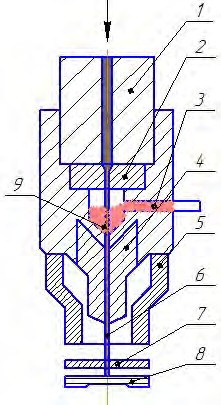

Процесс гидроабразивной резки иллюстрирует рисунок 7. От насоса сверхвысокого давления вода поступает в подводящий водовод 1 и фокусируется в отверстии сопла 2. Одновременно через подвод 3 в смесительную трубку 4 поступает абразивный порошок. Происходит смешивание струи воды, порошка и воздуха. Гидроабразивная струя направляется на поверхность обрабатываемого материала. В зоне резания образуется щель или сквозной паз. На выходе из паза разрушающая сила струи гасится водой, содержащейся в ванне 8.

а) б)

Рисунок 7 — Схемы режущей головки (б) и траектории движения частиц в смесительной трубке (а): 1 — подводящий водовод; 2 — сопло; 3 — подвод абразива; 4 -смесительная трубка; 5 — кожух; 6 — режущая струя; 7 — разрезаемый материал; 8 — гасящий слой воды; 9 — смесительная камера

В сопло 2 вода поступает под давлением 300…600 МПа и фокусируется отверстием сопла до размера Ø 0,01…0,025 мм. Скорость истечения струи воды на выходе из сопла превышает в 3…4 раза скорость звука. Такая струя воды становится режущим инструментом. С добавлением частиц она способна разрезать практически все материалы. Сфокусированная водяная струя с абразивом постепенно и с постоянной скоростью вводится в заготовку и прорезает в ней узкую щель. Скорость струи по толщине реза вследствие трения о поверхность

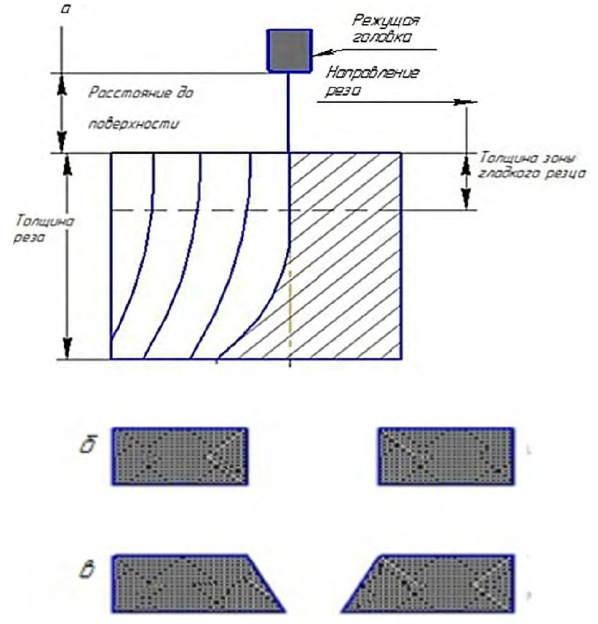

реза замедляется – на входе в заготовку скорость максимальная, на выходе минимальна. Съем материала по толщине также разный. В результате образуется изогнутая фронтальная поверхность реза. Угол между неискаженной водяной струей и поверхностью резания постепенно увеличивается (рис. 8 а)

Рисунок 8 — Форма струи в направлении движения головки (а) и формы паза на входе (б) и на выходе (в) реза

Форма стенок реза по толщине также неодинакова: на входе стенки реза расположены вертикально; на выходе наклонно (рис. 8 б, в).

Частицы абразива в процессе перемещений взаимодействуют (соударяются) с поверхностью смесительной трубки и вызывают увеличение диаметра вследствие интенсивного износа. В результате на выходе трубки уменьшается давление струи и ее скорость.

Обычно сопла изготавливают из сапфира, рубина или твердого сплава. Срок службы сапфировых и рубиновых сопел составляет 60…100 ч, твердосплавных сопел 80…150 ч. Смесительные трубки изготавливают из сверхпрочных материалов, и их срок службы составляет 100…200 часов.

Основными технологическими параметрами процесса гидроабразивной резки являются скорость перемещения режущей головки, скорость и давление гидроабразивной струи, толщина обрабатываемого материала; концентрация и размеры абразивных частиц; свойства разрезаемого материала. При завышенной скорости перемещения режущей головки происходит отклонение от прямолинейности водно-абразивной струи; заметно проявляется ослабевание струи и, как следствие, возникновение конусности реза.

При выборе параметров режима резания задаются следующие исходные данные:

- материал обрабатываемого изделия;

- толщина реза;

- состав и количество (расход) абразивного материала;

- диаметры водяного и рабочего сопел;

- давление воды на входе в рабочую головку;

- требуемые показатели качества поверхностного слоя.

Назначаемой величиной является подача головки, которую часто называют скоростью резания. В таблице 1 приведены рекомендуемые скорости резания некоторых материалов.

Таблица 1 – Рекомендуемые значения параметров режима резания различных материалов

| Условия обработки | Максимальная скорость резки, м/мин | ||||||||

| Давление 414 Мпа | Давление 276 МПа | ||||||||

| Соотношение диаметров

водяного и выходного сопел, мм |

0,254/0,762 | 0,355/1,016 | 0,457/1,50 | 0,254/0,762 | 0,33/,016 | ||||

| Расход воды (л/мин) | 2,27 | 4,36 | 7,27 | 1,91 | 3,23 | ||||

| Расход абразива, кг/мин | 0,4 | 0,63 | 1,13 | 0,27 | 0,45 | ||||

| Мощность, кВт | 25 | 50 | 80 | 11 | 25 | ||||

| Толщина, мм | Алюминий | ||||||||

| 6,25 | 1,36 | 1,93 | 2,56 | 0,68 | 1,01 | ||||

| 12,5 | 0,64 | 0,91 | 1,21 | 0,32 | 0,48 | ||||

| 25 | 0,29 | 0,41 | 0,54 | 0,14 | 0,21 | ||||

| Графит | |||||||||

| 6,25 | 3,69 | 5,24 | 6,95 | 1,86 | 2,73 | ||||

| Термореактивный пластик | |||||||||

| 12,5 | 1,75 | 2,48 | 3,29 | 0,83 | 1,29 | ||||

| 25 | 0,78 | 1,10 | 1,46 | 0,39 | 0,57 | ||||

| Никелевый сплав | |||||||||

| 6,25 | 0,46 | 0,65 | 0,86 | 0,23 | 0,34 | ||||

| 12,5 | 0,22 | 0,31 | 0,41 | 0,11 | 0,16 | ||||

| 25 | 0,01 | 0,14 | 0,18 | 0,05 | 0,07 | ||||

| Стекло | |||||||||

| 6,25 | 2,61 | 3,70 | 4,91 | 1,32 | 1,93 | ||||

| 12,5 | 1,24 | 1,76 | 2,33 | 0,62 | 0,91 | ||||

| 25 | 0,55 | 0,78 | 1,03 | 0,28 | 0,41 | ||||

| Сталь среднеуглеродистая | |||||||||

| 6,25 | 0,54 | 0,77 | 1,02 | 0,27 | 0,40 | ||||

| 12,5 | 0,26 | 0,36 | 0,48 | 0,13 | 0,19 | ||||

| 25 | 0,11 | 0,16 | 0,21 | 0,06 | 0,08 | ||||

| Сталь нержавеющая | |||||||||

| 6,25 | 0,50 | 0,71 | 0,95 | 0,25 | 0,37 | ||||

| 12,5 | 0,24 | 0,34 | 0,45 | 0,12 | 0,18 | ||||

| 25 | 0,10 | 0,14 | 0,20 | 0,05 | 0,08 | ||||

| Титановый сплав (6Al4V) | |||||||||

| 6,25 | 0,66 | 0,93 | 1,23 | 0,33 | 0,49 | ||||

| 12,5 | 0,31 | 0,44 | 0,58 | 0,16 | 0,23 | ||||

| 25 | 0,14 | 0,20 | 0,26 | 0,07 | 0,10 | ||||

По мере увеличения давления в струе с одной стороны происходит увеличение глубины резания, с другой стороны ускоряется износ элементов режущей головки.

Для каждого вида и толщины обрабатываемого материала подбираются оптимальные значения давления и концентрации абразива и размера частиц.

Максимальное рабочее давление обычно составляет 300…320, 380, 415 или 600 МПа.

Оптимальная концентрация абразива зависит от вида материала, а также степени износа сопла.

При малой концентрации абразива эффективность гидроабразивной резки будет невысокой, а повышенная концентрация вызывает скопление абразива, которое вызывает затруднение его удаления из зоны резания. При этом понижается эффективность обработки.

Размер абразивных частиц составляет 10-30 % диаметра режущей струи для обеспечения ее эффективного воздействия и стабильного истечения. Обычно размер частиц составляет 150..250 мкм, и в ряде случаев 75..100 мкм, если допустимо получение поверхности реза с низкой шероховатостью.

3.3.2. Технологическое оборудование для гидроабразивной резки

Технологическое оборудование выполнено по модульному принципу. Модули соединяются между собой гибкими связями. Это позволяет легко осуществлять монтаж и демонтаж отдельных модулей на подвижные платформы, в том числе и на автомобильные, осуществлять транспортировку к объектам обработки. Мобильность установок способствует увеличению их загрузки.

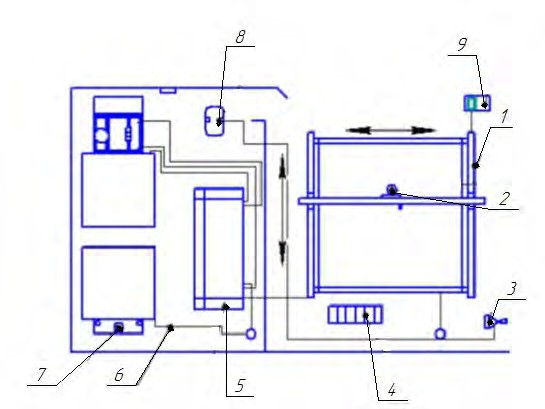

Модулями являются:

координатный стол 1; режущая головка 2; система подачи абразива 3; бак-отстойник 4; станция высокого давления 5; высоконапорная разводка 6; система водоподготовки 7; воздушный компрессор 8; система управления 9 (рис. 9).

Дополнительно в состав установки могут входить устройства для предотвращения столкновений режущей головки с заготовкой, механическая система предварительного просверливания, ловушка струи воды, гасящая ее энергию и служащая для сбора отработанного абразива.

Таким образом, установки обладают разной степенью универсальности и автоматизации. Они могут быть выполнены в виде роботизированных комплексов.

Рисунок 9 — Схема установки гидроабразивной резки: 1- координатный стол; 2 — режущая головка; 3 — система подачи абразива; 4 — бак-отстойник; 5 — станция высокого давления; 6 — высоконапорная установка; 7 — система водоподготовки; 8 — воздушный компрессор; 9 — система управления

Координатный стол предназначен для размещения обрабатываемого изделия и позиционирования режущей головки. Стол включает портал 1 (рис. 10), перемещающийся по осям Х, Y, Z. Вдоль портала по оси Y движется поперечная тележка 3, обеспечивающая подъем и опускание по оси Z вертикальной каретки 4. Режущая головка 5 имеет возможность вращения вокруг двух взаимно перпендикулярных осей.

Перемещение по каждой из осей осуществляется отдельным приводом. Положение головки определяется преобразователями координат или магнитной линейной системой.

Перемещение по осям ограничивается с помощью концевых датчиков. Опорные датчики гарантируют повторяемость перемещений на требуемую позицию даже при сбоях в системе электропитания.

Программное управление обеспечивает динамический наклон головки, что позволяет избежать конусности обрабатываемых поверхностей.

Под рабочей поверхностью стола находится уловитель остаточной энергии (ловушка струи). Как дополнительный вариант возможна установка оборудования для автоматической регулировки уровня воды, барботирования и откачки пульпы (шлама и использованных абразивных материалов) во внешний отстойный резервуар.

Рисунок 10 — Схема стола портального типа (а) и направления вращения режущей головки: 1 — продольные направляющие; 2 — портал; 3, 4 — соответственно поперечная и высотная каретки; 5 — режущая головка

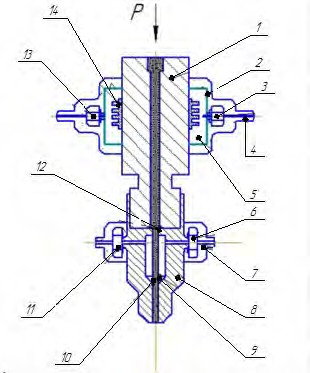

Режущая головка осуществляет окончательное формирование высоконапорной тонкой струи как режущего инструмента со своими геометрическими и энергетическими параметрами. Конструктивные особенности струйной головки: взаиморасположение деталей, характер их соединения, контакт формируемой струи определяют качество и надежность головки. Существует множество конструкций струйных головок. Наиболее совершенными из них считаются конструкции со свободным вводом абразива в рабочую зону с минимальным нарушением их гидродинамических характеристик (рис. 11).

Основными геометрическими параметрами проточной части гидроабразивной головки являются: dₒ — выходной диаметр струеформирующего сопла; dв — диаметр отверстия водовода; d — диаметр отверстия коллиматора; D — диаметр камеры мешивания; L1 — длина камеры смешения; — длина коллиматора.

Рисунок 11 — Схема конструкции гидроабразивной головки: 1- струеформирующее устройство; 2 — успокоитель; 3 — подводящий водовод; 4 — сопло; 5 — камера смешивания; 6 — переходник; 7 — коллиматор; 8 — корпус коллиматора; 9 — корпус головки

Существующие теоретические модели формирования абразивной струи базируются на представлении, что формирование гидроабразивной струи происходит только в коллиматоре головки. При этом с помощью уравнений гидродинамики описывается разгон смеси воздуха и абразивных частиц, как течение двух параллельных осесимметричных потоков воздушной струи и смеси воздуха с абразивными частицами. В соответствии с математической моделью формирования гидроабразивной струи параметры режущей головки подразделяются на три группы.

К первой группе относятся динамические и структурные характеристики струи высокого давления, влияющие на эффективность формирования гидроабразивной струи: диаметр сопла d0 и давление воды перед насадкой.

Вторая группа включает геометрические параметры проточной части гидроабразивного инструмента: диаметр D и длина L камеры смешивания и геометрические параметры коллиматора: диаметр d и длина L2.

К третьей группе относятся параметры системы дозирования подачи абразива в камеру смешивания в условиях гравитационной подачи абразива в камеру смешивания или путем самовсасывания за счет разряжения.

Повышением эффективности существующих режущих головок является их модернизация путем охлаждения режущей струи распылением жидкого азота в камере смешивания (криогенная резка). В результате происходит охлаждение высоконапорной струи жидкости с испаряющимся азотом, образование в ней частиц льда, выполняющих роль абразивных зерен, и возникновение на поверхности сопла ледяной корки, защищающей сопло от интенсивного износа. Гидроабразивная головка с охлаждением представлена на рисунке 12.

Головка функционирует следующим образом.

По трубопроводу 4 через форсунку расположенную в патрубке 3, внутрь камеры 5 подается вода и распыляется жидкий азот. Происходит интенсивное охлаждение корпуса режущей головки 1 и циркулирующей воды. Эффективность охлаждения повышается за счет оребрения 14.

Одновременно по трубопроводу 7 через форсунку, расположенную в патрубке 6, внутрь камеры смешивания 9 также поступает распыленный жидкий азот. В результате происходит непосредственное охлаждение высоконапорной струи жидкости испаряющимся азотом и образование в нем частиц льда, а также происходит кристаллизация водяной пыли, образующейся в камере 9. Выход газа из камер предварительного и окончательного охлаждения осуществляется через патрубки 11,13.

Криогенная резка позволяет разрезать сверхтолстые и прочные материалы, недоступные другим видам резки. Криогенная резка является конкурентам для других высокотехнологичных видов резки: лазерной, плазменной, гидроабразивной.

Достоинствами криогенной резки являются возможность резки всех видов материалов, высокая скорость реза, практически отсутствие ограничений на толщину разрезаемого материала, высокое качество реза толстого материала, относительная безопасность процесса.

Рисунок 15 — Гидроабразивная головка с охлаждением: 1– корпус режущей головки; 2, 8 — корпуса устройств соответственно предварительного и окончательного охлаждения; 3, 6 — входные патрубки; 4, 7 — входные трубопроводы; 5 — камера предварительного охлаждения; 9 — смесительная камера; 10 — струя высокого давления; 11, 13 — выходные патрубки; 12 — сопло; 14 — оребрение

Станция высокого давления включает насосы прямого действия или мультипликаторного. Насосы прямого действия основаны на создании давления жидкости кривошипно-шатунными механизмами, приводимыми в действие электрическими двигателям. Насосы прямого действия могут надежно и стабильно работать на уровне давления до 400 МПа. Практика использования установок для гидроабразивной резки показала, что процесс резки устойчиво и стабильно осуществляется в диапазоне давления 270…340 МПа. Кроме того, насосы прямого действия обладают высоким КПД — до 95 %.

Насосы мультипликаторного действия способны создавать давление 400…600 МПа.

Давление в таких насосах поднимается ступенчато. На первой ступени первичное давление создается гидравлическим насосом. При этом используется гидравлическая жидкость, которая последовательно поступает в левый и правый цилиндры мультипликатора. Площади цилиндров мультипликатора могут быть в 20 раз больше площади плунжеров мультипликатора. В результате давления воды, выталкиваемой плунжерами из каждого цилиндра в 20 раз выше первичного давления в гидравлическом насосе. Вода высокого давления последовательно из каждого цилиндра поступает в аттенюатор (аккумулятор), который сглаживает пульсации давления и обеспечивает ее непрерывный поток в режущую головку.

Разводка высокого давления используется для подачи воды от насоса высокого давления к режущей головке системой неподвижных и подвижных труб. Для обеспечения плотности соединений при движении портала и рабочей головки используются специальные шарниры, высокого давления или спиральные специальные конструкции.

Достоинства и недостатки гидроабразивной резки

Область применения гидроабразивной резки весьма обширна: высококачественные стали, цветные металлы, стекло, натуральный камень, керамика, материалы для авиационной и космической промышленности, пластмассы, комбинированные материалы и т. д. Гидроабразивной резкой можно разделять практически все материалы. При этом не возникает механических деформаций, поскольку воздействия струи составляет 1…100 Н, а температура в зоне реза не превышает 60…90 °С. Поэтому в материале отсутствуют термические напряжения. Исключается оплавление или пригорание кромок. Возможно обработка термочувствительных материалов. Обеспечивается экологическая чистота процесса, полное отсутствие вредных газовых выделений.

Гидроабразивная струя способна разрезать материалы, толщиной до 300 мм по сложному контору с высокой точностью. Возможна резка со скосом кромок. При резке возможны минимальные зазоры между деталями, что позволяет минимизировать расход обрабатываемого материала. Режущая головка обеспечивает перемещение абразивной струи в любом направлении. Поэтому возможно получение двухмерных плоских и трехмерных объемных изделий.