Содержание страницы

1. Фрикционная обработка материалов

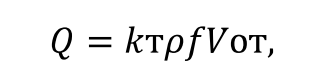

При относительном перемещении твердых тел, прижатых друг к другу силой Р, возникают силы трения и часть механической энергии, затрачиваемой на преодоление силы трения, превращается в тепловую. Количество выделяемой теплоты пропорционально скорости относительного перемещения Vот и величине нормального давления ρ

где kт — коэффициент, учитывающий долю механической энергии, превращающейся в теплоту; f — коэффициент трения.

При определенных условиях локальные участки поверхностных слоев трущихся тел могут нагреваться до высоких температур. Фрикционный нагрев используют при осуществлении таких технологических операций, как фрикционная отбортовка отверстий, фрикционная резка, фрикционная сварка.

1.1. Фрикционная резка

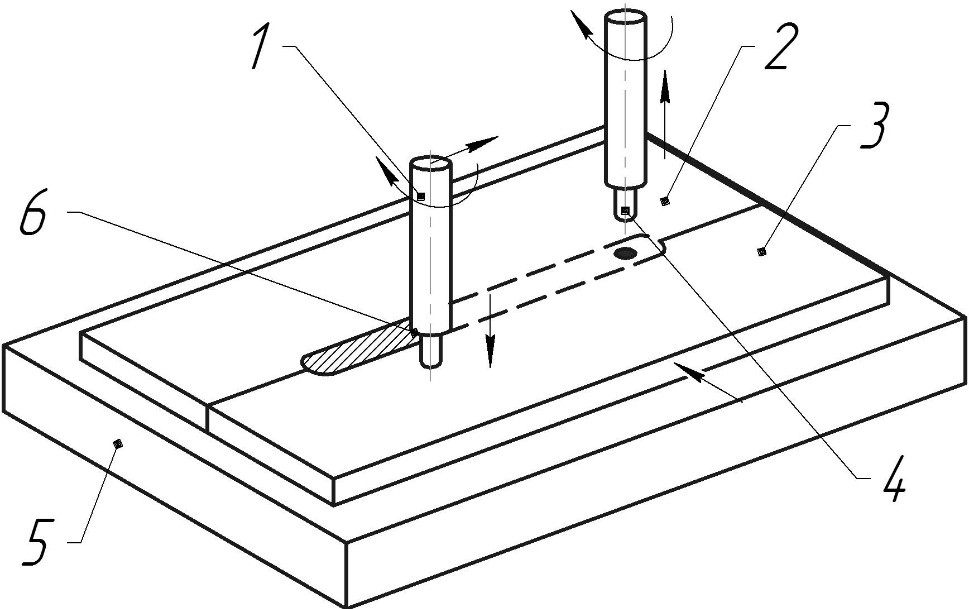

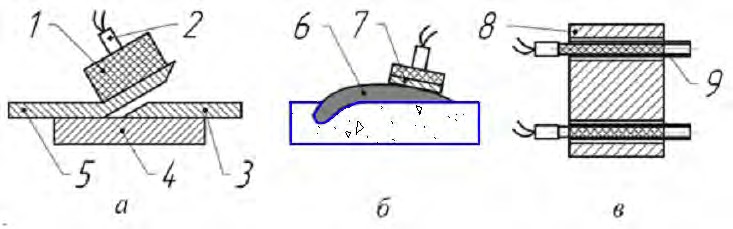

Фрикционная отбортовка отверстий. Фрикционная отбортовка позволяет получать безотходные отверстия в листовом материале. Отличительной особенностью этого вида отбортовки является образование двухстороннего буртика. На рисунке 1 представлены основные стадии формообразования отверстия.

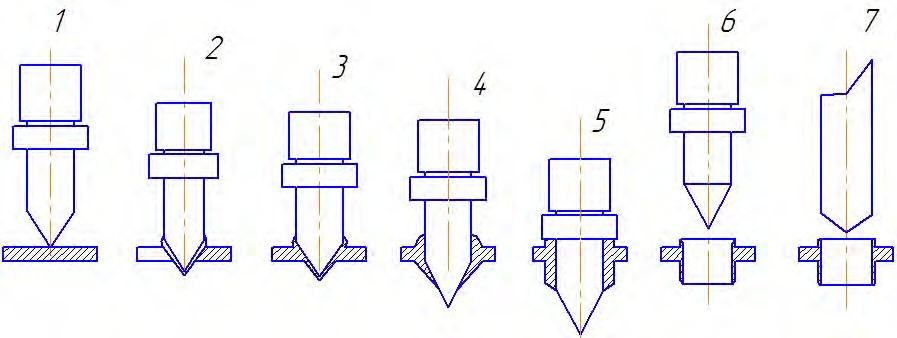

На первой стадии (1) инструмент из тугоплавкого и жаропрочного материала подводится к листовой заготовке и прижимается к ней, после чего инструменту сообщается вращательное движение. При дальнейшем поступательном движении инструмент своей конической частью внедряется в заготовку (2). В результате фрикционного тепловыделения пластичность материала заготовки повышается и начинается его деформация. Коническая часть инструмента проходит через материал заготовки (3) и формирует коническое отверстие в пластичном материале. В процессе дальнейшего перемещения инструмента его цилиндрическая (калибровочная) часть начинает формировать внутренний диаметр отверстия (4). В нижнем положении инструмента формообразование втулки завершается (5). После чего инструмент выводят из отверстия в исходное положение (6). При необходимости возможно нарезание резьбы метчиком (7).

Рисунок 1 — Основные стадии фрикционной обортовки

Технология фрикционной отбортовки отверстий находит все более широкое применение. Соответствующее оборудование и инструменты изготавливаются в Голландии, Германии, США.

Фрикционная отрезка. Операции фрикционной отрезки и прорезки пазов осуществляется с помощью вращающегося дискового инструмента. Диск поджимается к заготовке с некоторым усилием подпружиненного регулирующего устройства. Диск вращается вокруг собственной оси. В отдельных случаях к инструменту и заготовке подводят напряжение от сильного точного источника питания и резку осуществляют комбинированным электрофрикционным способом. Для интенсификации отвода тепла от диска-инструмента его добавочно обдувают струей сжатого воздуха.

1.2. Сварка трением с перемешиванием слоев.

Технологический процесс этой разновидности фрикционной сварки включает три основных стадии (рис. 2). На первой стадии – вращающийся с высокой скоростью инструмент 1 цилиндрической ступенчатой формы вводят в отверстие, расположенное на стыке свариваемых заготовок 2, 3. Когда торец инструмента 6 войдет в контакт с поверхностями заготовок, погружение прекращают и приступают ко второму этапу процесса – перемещению вращающегося инструмента по плоскости контакта заготовок. На третьем этапе (по окончании процесса соединения) вращающийся инструмент выводят из стыка.

Рисунок 2 — Технологическая схема сварки трением с перемешиванием слоев: 1 – корпус инструмента; 2, 3 – заготовки; 4 – наконечник инструмента; 5 – опорная плита; 6 – торец инструмента

Тепловая энергия, генерируемая трением стержня инструмента о поверхности заготовок, локализовано выделяется в непосредственной близости от будущего соединения и доводит металл до высокопластического состояния. Впереди инструмента возникает очаг деформации между двумя заготовками и инструментом, совершающим одновременно поступательное и вращательное движения. В очаге деформации возникает сложное объёмное перемещение слоев металла. С одной стороны металл деформируется нормальными контактными силами инструмента в направлении продольного перемещения инструмента, и с другой стороны тангенциальными (круговыми) силами трения.

Позади инструмента освобождается пространство, ограниченное поверхностями опорной плиты 5, заготовок 2, 3 и торцом инструмента 6. В это пространство из передней части перемещаются деформируемые слои. В результате позади инструмента происходит интенсивное, заполнение пространства, смешивание и соединение слоев заготовок с образованием единого цельного сварного шва.

К подготовке кромок, как и всей поверхности, а так же сборке элементов под сварку трением с перемешиванием не предъявляются какие-либо специальные требования. Нет необходимости в предварительном удалении оксидов. Оксидная пленка в процессе сварки разрушается, дисперсно упрочняется и равномерно распределяется по всему объему вращающимся инструментом.

Собранные под сварку стыки должны быть без зазоров. Отклонения инструмента в процессе его перемещения по линии должны быть строго регламентированы.

Свариваемые заготовки прижимают к опорной плите с помощью силовых приспособлений, которые предотвращают нарушения плоскостности и поперечного перемещения свариваемых элементов под воздействием контактных сил вращающегося инструмента. Плотное прижатие заготовок к опорной плите позволяет обеспечивать точную установку инструмента и контролировать глубину погружения инструмента в процессе сварки, что очень важно для качественного формирования зоны шва.

Основными параметрами являются: скорость сварки (скорость перемещения инструмента вдоль оси шва), частота вращения инструмента, усилие прижатия и перемещения инструмента, угол наклона инструмента и его размеры. Так же учитываются условия трения в зависимости от применяемого материала инструмента и напряжения течения материала заготовок при температуре деформации. Во избежание недогрева или перегрева металла необходимо назначать оптимальное соотношение скоростей поступательного и вращательного движения. Это соотношение зависит от множества факторов и на практике устанавливается экспериментально.

Существенное влияние на формирование швов оказывают частота вращения инструмента и скорость сварки. Тепловыделение в зоне сварки повышается с увеличением количества оборотов инструмента или уменьшением скорости его перемещения вдоль стыка. При определенном для каждого конкретного сплава соотношении частоты вращения инструмента и скорости сварки выделяемой за счет трения теплоты может оказаться недостаточным для пластификации требуемого объема металла, чтобы заполнить всю полость, образуемую наконечником инструмента.

В результате нарушается непрерывность потока, перемещающегося по сложной траектории металла, а в шве образуются внутренние незаполненные полости. При сохранении той же скорости вращения инструмента и уменьшении скорости его поступательного перемещения пластифицированного металла становится больше, благодаря чему качество сварного шва улучшается. При чрезмерном уменьшении скорости сварки происходит избыточное выделение тепла, приводящее к перегреву металла, оплавлению легкоплавких эвтектик на межзеренных границах и образованию внутренних дефектов в виде полостей и несплошностей.

Результаты экспериментальных исследований показали, что качество формирования швов, например, алюминиевых сплавов, главным образом зависит от таких параметров, как размер и конфигурация рабочих поверхностей бурта и наконечника инструмента, усилия прижатия инструмента к поверхностям листов. Чрезмерно большой диаметр бурта способствует формированию широкой лицевой поверхности шва, значительному короблению сварных соединений и образованию дефектов вследствие перегрева металла в зоне сварки.

Установлено, что для сварки алюминиевых сплавов толщиной 1,8–2,5 мм оптимальный наружный диаметр бурта инструмента должен находиться в пределах 10–12 мм. Кроме того, для обеспечения стабильности формирования швов на торцевой поверхности бурта необходимо делать небольшое кольцевое углубление, обеспечивающее плавное и непрерывное перемещение пластифицированного металла и формирование качественной лицевой поверхности швов. Размер его должен быть таким, чтобы при небольшом заглублении бурта инструмента перемещающийся металл постоянно находился под избыточным давлением.

Перемешивание металла по всей толщине свариваемых кромок в процессе сварки происходит за счет перемещения его вращающимся наконечником инструмента. Проведенные эксперименты показали, что получить качественное сварное соединение можно при использовании наконечника инструмента в виде простого усеченного конуса. Во избежание несплавления в корневой части шва длина наконечника должна составлять 0,9–0,95 толщины свариваемых материалов.

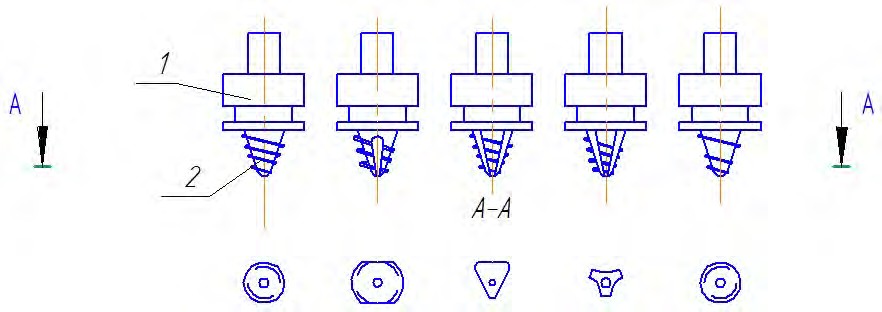

Хорошие результаты получены при использовании сборного инструмента с раздельным исполнением корпуса и наконечника (рис. 3). Этот вариант конструкции обеспечивает различные скорости и направления вращения друг относительно друга наконечника и корпуса.

Рисунок 3 — Разновидности инструмента с раздельным исполнением корпуса и наконечника: 1 – корпус; 2 – наконечник

Используемые установки для реализации этого метода позволяют предварительно задавать различные скорости вращения, либо автоматически их изменять в процессе, чтобы достичь желаемых условий сварки. При обычном методе сварки относительная скорость вращения точек изменяется от нуля в центре до максимума на краю фланца, что может вызвать значительный нагрев и оплавление поверхности, прилегающей к фланцу (бурту). Раздельное вращение составного инструмента применяется для снижения скорости вращения корпуса инструмента до соответствующего уровня и, следовательно, способствует уменьшению тенденции к перегреву и оплавлению, сохраняя при этом высокую скорость вращения наконечника.

Преимущество сварки с раздельным вращением состоит в том, что она снижает максимальную температуру, достигаемую в течение термического цикла сварки, что помогает избегать проблем ликвационных трещин. Так же более низкие температуры, достигаемые в сварном шве при сварке с раздельным вращением, уменьшают величину изменений механических свойств, которые происходят в процессе перемешивания материала. После двух месяцев естественного старения швы, выполненные с раздельным вращением корпуса инструмента и наконечника, показали более высокие значения твердости в зоне перемешивания и зоне термического влияния, чем при обычном методе сварки.

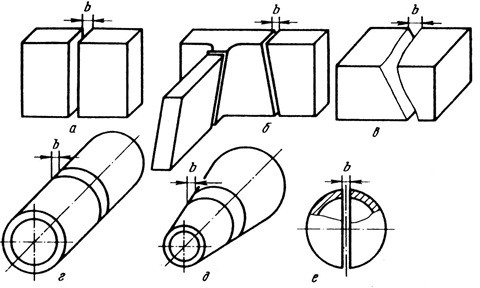

Предложено много вариантов конструкций инструментов, отличающихся, главных образом, конструктивными особенностями рабочего стержня. Рекомендуется стержень выполнять в виде усеченного конуса. Предложены различные варианты его поперечного сечения. Отмечается высокая эффективность винтовой нарезки на рабочем стержне с равномерным или переменным шагом и создание функционального рельефа на торце буртика.

В процессе сварки некоторое количество материала выдавливается на лицевую поверхность шва. Разработан инструмент, позволяющий в процессе сварки срезать лишний материал, зачищая поверхность.

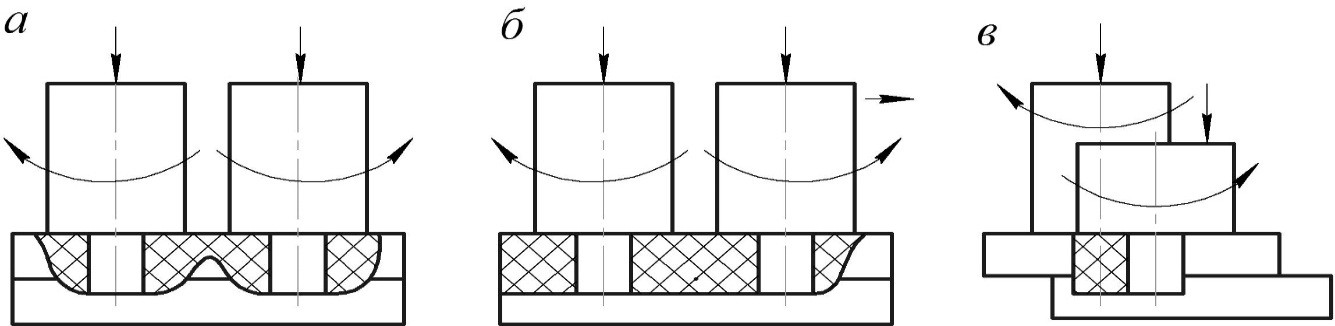

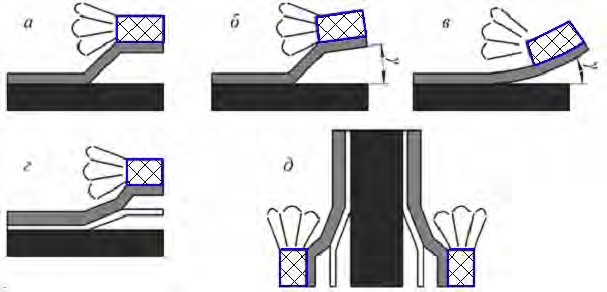

Целесообразно использование одновременно двух инструментов с поперечным, продольным или шахматным расположением (рис. 4). Вариант с поперечным расположением инструментов, вращающихся в противоположных направлениях, может существенно снизить реактивный момент.

Вариант с последовательным расположением инструментов предполагает следование одного инструмента за другим. Второй инструмент перемещается по уже размягченному шву, что позволяет использование менее износостойких материалов.

Шахматное расположение инструментов предполагает создание достаточно широкой площади сварного шва. Инструменты расположены один за другим со сдвигом в сторону так, что полоса второго сварного шва частично перекрывает первую полосу. Это позволяет избежать утонения заготовок после наложения первого шва. Преимущество шахматного расположения инструментов также проявляется при соединении внахлестку, так как образовавшаяся область сварного шва обеспечивает большую прочность, чем наложение одного шва.

Рисунок 4 — Варианты сварки трением двумя инструментами с поперечным (а), продольным (б) и шахматным (в) расположением инструментов

К основным достоинствам процесса сварки трением с перемешиванием относят следующие: не требуется специальная разделка кромок и удаление пленки перед сваркой; снижается вероятность образования пор, особенно при сварке сплавов алюминия; можно получать качественные соединения в любых пространственных положениях; достигается высокая эффективность использования электрической энергии; процесс идеально подходит для автоматизации; не требуется высокая квалификация оператора; отсутствие специфических вредных факторов, таких как шум, ультрафиолетовое излучение; сварка может выполняться в сильных электромагнитных полях.

Типы соединений, выполняемых сваркой трением с перемешиванием, характеризуются большим разнообразием: стыковые, угловые, тавровые, нахлесточные, а так же различные замковые и прорезные.

Швы могут быть получены на сплавах, склонных к горячим и холодным трещинам; появляется возможность сварки деталей больших толщин без применения последующей термической обработки; может достигаться более высокий уровень прочности для термически упрочняемых сплавов; формирование шва в твердой фазе позволяет сохранить свойства метастабильных сплавов, как композиты или сплавы, полученные быстрой кристаллизацией; легковесные прессованные панели, состоящие из многочисленных небольших профилей, которые практически невозможно или экономически нецелесообразно прессовать; сборка стыков не требует точных подгонок кромок.

К недостаткам способа сварки трением с перемешиванием можно отнести следующее: необходимость прочных подкладок, на которых должны надежно закрепляться свариваемые заготовки; образование в конце сварного шва отверстия, равного размеру диаметра штыря, и, как следствие, применение дополнительных способов сварки для заполнения отверстия, либо применение вводных и выводных планок; ограниченное применение по толщинам заготовок (невозможно

сваривать листы толщиной менее 1 мм); высокая стоимость оборудования для применения в мелкосерийном производстве; возникновение большого реактивного момента от вращения инструмента при сварке прочных материалов и деталей больших толщин.

2. Взрывные технологии

2.1. Общие сведения о явлении взрыва

Взрыв — это процесс очень быстрого совершения механической энергии при расширении сильно сжатых газов или паров. В зависимости от причин сжатия газов или паров и выделения энергии, за счет которой совершается работа, различают ядерные, физические и химические взрывы.

Взрывы, возникающие в результате выделения внутриядерной энергии при делении ядер тяжелых элементов или синтезе ядер легких элементов, называют ядерными.

Взрывы, вызываемые быстрым изменением физического состояния системы без протекания химических и ядерных реакций, называют физическими. Например, к таким взрывам относится электрический взрыв проводников, возникающий в результате образования сильно нагретых и сжатых паров металлов. Физические взрывы происходят при высокоскоростном ударе (скорость соударения около 10 км/с и более). В процессе соударения кинетическая энергия очень быстро преобразуется в тепловую. При этом образуются сильно сжатые газы и пары, совершающие при последующем расширении механическую работу. К физическим взрывам относят также взрывное разрушение сосудов высокого давления, возникающее под действием чрезмерного повышения давления или в результате механических повреждений.

Взрывы, происходящие в результате быстрой экзотермической реакции превращения веществ, называются химическими.

Взрывные технологии в зависимости от расположения заряда относительно объекта воздействия подразделяются на две основные группы: контактные и неконтактные. К первой группе относятся резание, сварка взрывом, ко второй – штамповка взрывом, детонационно-газовое напыление покрытий, компактирование взрывом порошков сверхтвердых материалов и др.

2.2. Взрывные технологии разделения конструкций

Взрыв заряда, имеющего выпуклую внешнюю поверхность, создает вокруг себя облако расширяющихся продуктов детонации. Характерной особенностью взрыва такого заряда является быстрое уменьшение значений основных параметров: скорости, давления и плотности. В непосредственной близости от поверхности заряда действие взрыва максимально. Независимо от исходной скорости заряда (шар, цилиндр, куб) облако продуктов детонации принимает форму сферы.

Если на поверхности заряда имеется углубление, то при взрыве создается сходящийся поток продуктов детонации. По мере увеличения в этом потоке схождения продуктов детонации плотность и давление возрастают и формируется высокоскоростная струя продуктов детонации, характеризующаяся высокой разрушающей и проникающей способностью. Такой эффект усиления действия взрыва заряда в направлении углубления получит название «кумулятивный эффект взрыва», а само углубление — название «кумулятивное углубление».

Открытие кумулятивного эффекта привело к широкому применению кумулятивных зарядов. Используемые в промышленности кумулятивные заряды можно условно подразделить на две группы: пробивающие и режущие.

Пробивающие заряды представляют собой компактные осесимметричные кумулятивные заряды с углублением в форме конуса или полусферы, покрытым металлической облицовкой. При взрыве таких зарядов формируется высокоскоростная кумулятивная струя, пробивающая глубокие отверстия в преграде. Такие заряды используются для пробивания глубоких отверстий в массивах горных пород, отверстий в плитах и т. д.

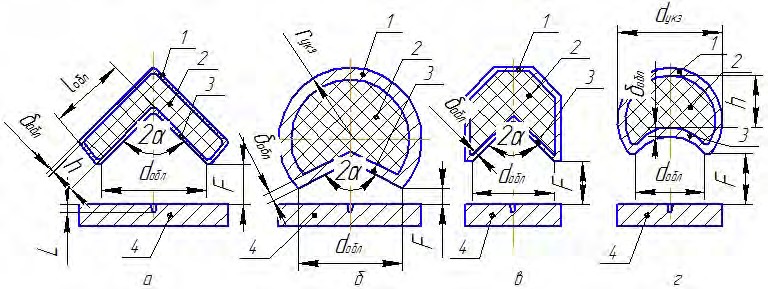

Режущие кумулятивные заряды представляют собой удлиненные заряды, имеющие удлиненное клиновидное или полуцилиндрическое углубление, покрытое металлической или металлополимерной облицовкой (рис. 5). При взрыве таких зарядов в результате схлопывания облицовки формируется плоская кумулятивная струя, которая разрезает преграду. Продольная ось удлиненных кумулятивных зарядов может быть искривлена и иметь, например, форму окружности или ее дуги.

В результате воздействия плоской кумулятивной струи на преграду образуется прорезь, глубина L которой зависит от конструктивных характеристик заряда; основных размеров – радиуса заряда rукз , диаметра заряда dукз , длины образующей клиновидной облицовки lобл, угла раствора облицовки 2α , диаметра облицовки dобл , толщина облицовки δобл , плотности облицовки ,плотности заряда ρз, толщина слоя заряда hз; расположения заряда относительно преграды, определяемого расстоянием F (рис. 5)

Рисунок 5 — Формы поперечных сечений удлиненных кумулятивных зарядов (УКЗ): а-в — клиновидная облицовка; г — полуцилиндрическая облицовка; 1 — оболочка; 2 — заряд; 3 — металлическая облицовка; 4 — преграда

Область применения удлиненных кумулятивных зарядоврезание взрывом трубопроводов, а также сложнопрофилированных и крупногабаритных металлоконструкций: резервуаров, железнодорожных конструкций, газо- и нефтехранилищ, химических реакторов, корпусов морских, речных и воздушных судов. Имеется опыт резания взрывом крупногабаритных шин карьерных самосвалов с толщиной резинокордного слоя 90 мм.

В зависимости от конкретных технологических задач удлиненному кумулятивному заряду как основному инструменту взрыва предъявляются различные требования.

В одних случаях важно обеспечить высокое качество поверхности реза и неизменность структуры металла (для последующей сварки), в других случаях – наибольшую дешевизну и эффективность; в третьих — защиту окружающей среды и оборудования от действия продуктов детонации. Этим объясняется многообразие имеющихся типов удлиненных кумулятивных зарядов.

2.3 Сварка взрывом

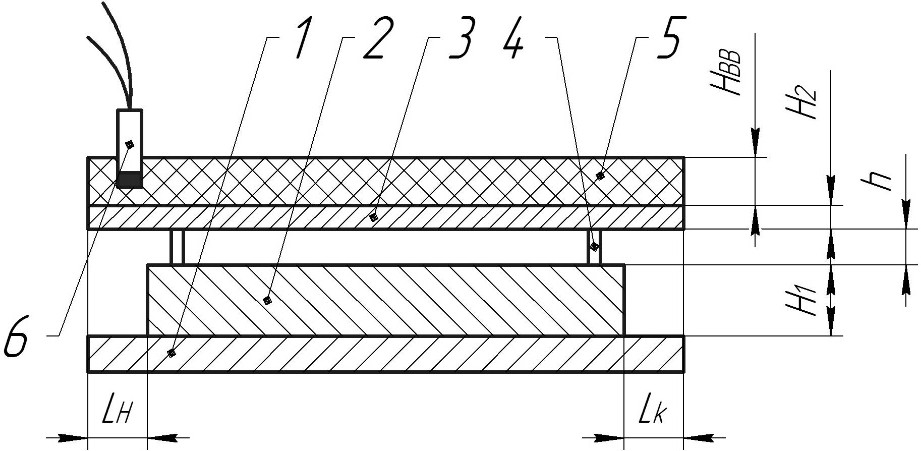

Сварка взрывом – процесс получения соединения двух или нескольких тел, происходящих при их соударении. Ускорение соударяющихся тел до необходимой скорости осуществляется энергией взрыва, выделяющейся при детонации заряда. Основная (базовая) схема сварки плоских изделий представлена на рисунке 6.

На основании 1 (земляной грунт, дерево, металл и т. п.) расположено одно из свариваемых изделий (в простейшем случае пластина 2), над которой параллельно с определенным зазором h на технологических опорах 4 расположено второе изделие 3. На внешней поверхности изделия 3 находится заряд взрывчатого вещества 5 заданной высоты Hвв и площадью, как правило, равной площади изделия 3. В одном из концов заряда находится детонатор 6.

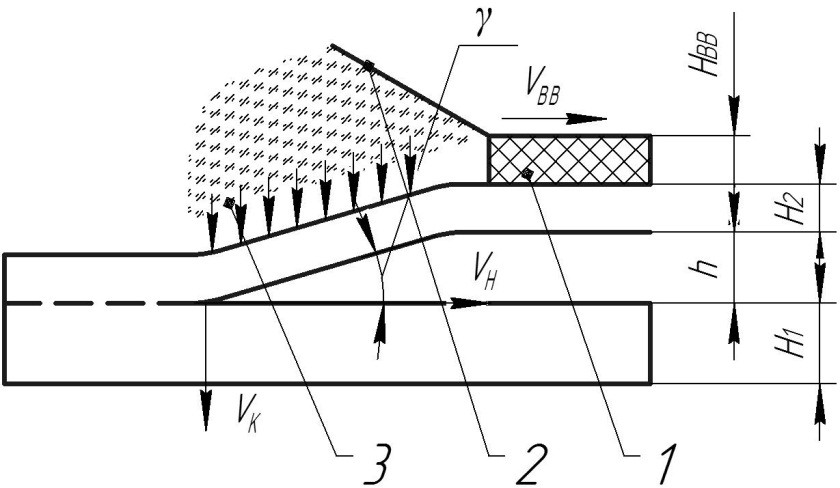

При инициировании заряда по нему распространяется фронт детонационной волны (рис. 7).

Рисунок 6 — Принципиальная схема сварки взрывом плоских изделий: 1 – основание; 2 – неподвижная пластина; 3 – подвижная пластина; 4 – технологические опоры; 5 – заряд взрывчатого вещества; 6 – детонатор; H1, H2, h – соответственно высоты неподвижной, подвижной пластин и толщины заряда; h – зазор между пластинами; Lн, Lк– соответственно – величины начального и конечного нависания верхней пластины над нижней; Hвв – высота заряда взрывчатого вещества

Рисунок 7 — Схема установившегося процесса сварки взрывом: 1 – фронт детонационной волны; 2 – фронт разлета продуктов взрыва ВВ; 3 – фронт волны разрежения; Vвв – скорость детонации ВВ; VК – нормальная составляющая скорости соударения контактирующих поверхностей; VН – скорость движения вершины динамического угла встречи контактирующих поверхностей в направлении сварки (Vн = Vвв)

Технологические параметры сварки взрывом разделяются на три группы: установочные, кинематические и параметры заряда ВВ.

К установочным параметрам относятся параметры, определяющие исходное взаимное расположение свариваемых пластин: расстояние между пластинами, зазоры, размеры краевых нависаний (рис. 7).

Кинематические параметры определяют конфигурацию соударения свариваемых пластин: скорость соударения контактирующих поверхностей Vн; скорость движения вершины динамического угла Vk ; угол соударения γ (рис. 7).

Параметры заряда ВВ определяют характер, кинетику разгона метаемого элемента и количество энергии, вводимой в систему соударяющихся пластин. Важнейшим параметром является скорость детонации заряда ВВ.

Скорость детонационной волны Vвв для существующих взрывчатых материалов составляет 2000-8000 м/сек. В результате действия высокого давления расширяющихся продуктов взрыва метаемая пластина приобретает импульс, под действием которого объемы метаемой пластины последовательно вовлекаются в ускоренное движение к поверхности неподвижной пластины. При установившемся процессе метаемая пластина на некоторой длине дважды перегибается, ее наклонный участок со скоростью Vк = Vвв движется за фронтом детонационной волны, а участок перед ее фронтом с непродетонированной частью заряда занимает исходное положение.

В окрестностях точки соударения развиваются высокие давления, на порядок превосходящие пределы прочности материалов. Деформация метаемой пластины в зоне соударения определяется углом соударения γ и скоростью точки контакта VK, которые связаны с исходными параметрами соударения и позволяют изменять режим сварки. В определенном диапазоне изменения этих параметров внутри точки контакта возникает стационарный поток массы соединяемых материалов в виде кумулятивной струи или облака дисперсных частиц. При этом производится самоочищение свариваемых поверхностей, а за точкой контакта создаются условия для их сближения под действием высоких давлений соударения и совместного пластического течения. Длительность процесса составляет 10-6–10-5 сек.

Перед сваркой соединяемые поверхности должны быть зачищены до металлического блеска или протравлены и обезжирены.

Исходные материалы не должны иметь внутренних дефектов (включений, пор, трещин), в противном случае возможно разрушение. Прогиб исходных заготовок не должен превышать 5-10 мм на погонный метр. Несоблюдение этого требования приводит к недопустимому колебанию сварочного зазора и, как следствие, к нестабильности свойств биметаллических заготовок по площади, вплоть до отсутствия прочности или появления непроваров.

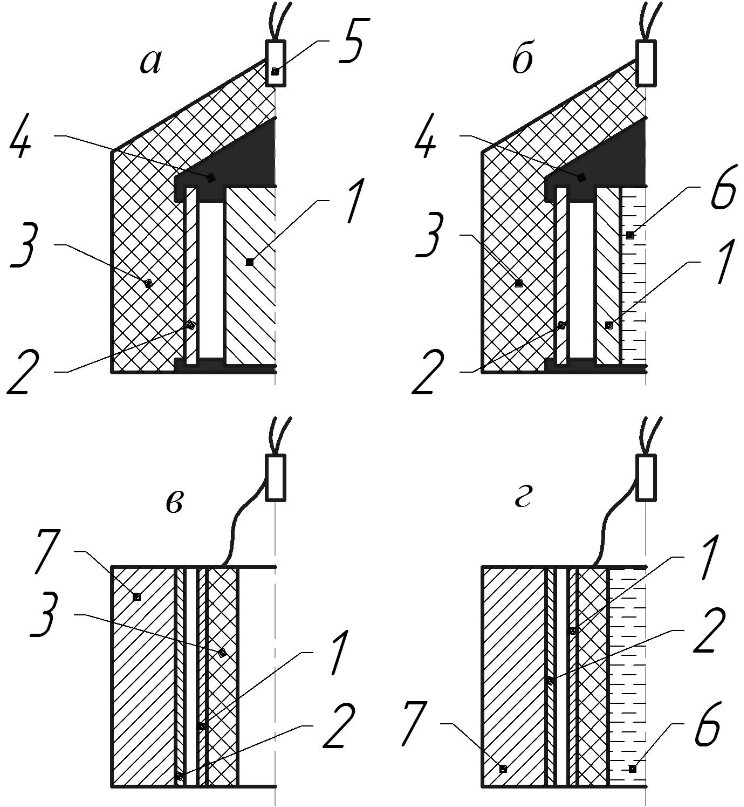

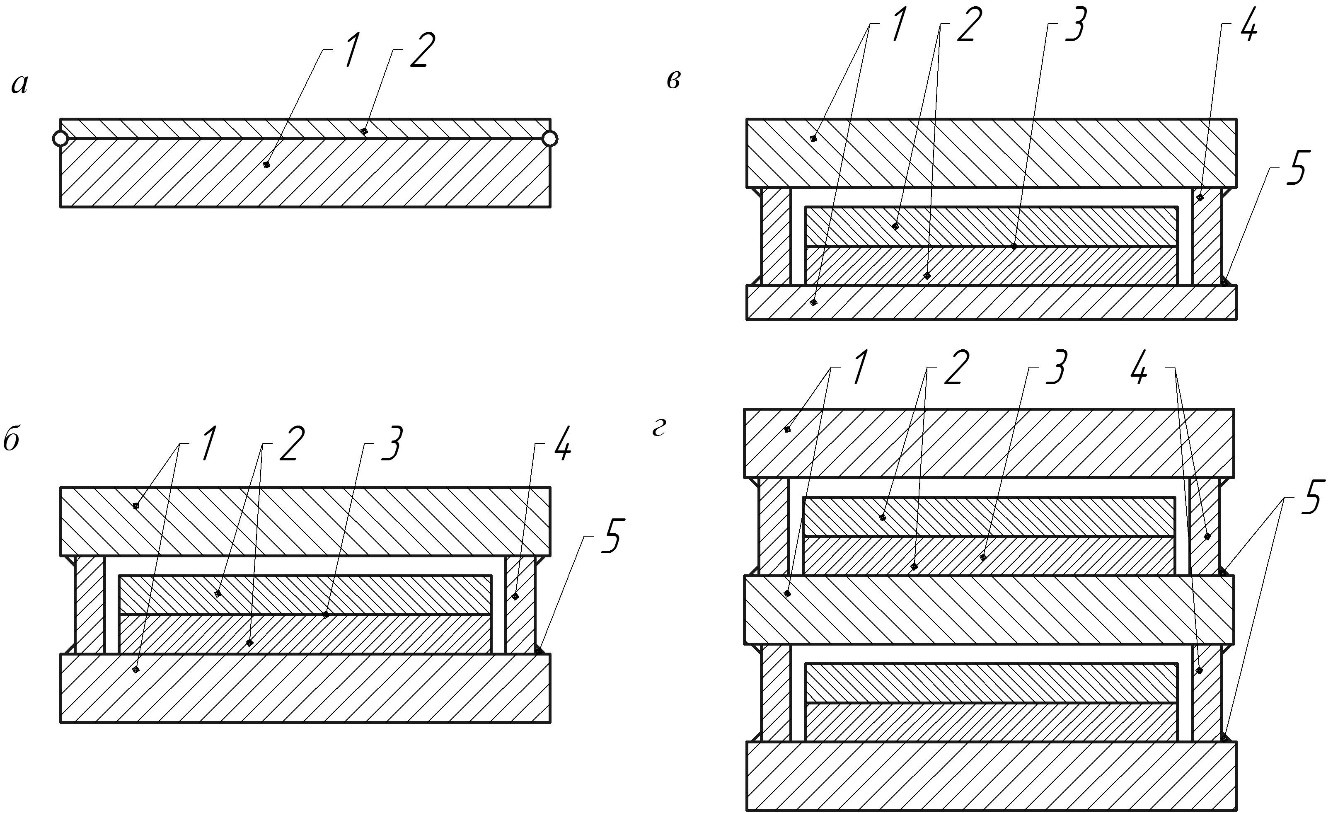

Многослойные композиционные изделия получают одним или двумя симметрично расположенными зарядами (рис. 8 г, д).

Рисунок 8 — Технологические схемы изготовления сваркой взрывом плоских биметаллических и многослойных изделий: а – плоскопараллельная; б, в – угловые с постоянным и переменным углом; г, д – плоскопараллельные многослойные с одним и двумя зарядами

Сварка взрывом коаксиальных биметаллических и многослойных заготовок предусматривает использование наружного, либо внутреннего зарядов (рис. 9). Сварка взрывом с использованием наружного заряда более предпочтительна из-за своей простоты и меньшей остаточной деформации получаемой заготовки. В этом случае внутренний объем трубных заготовок заполняется водой (рис. 9 б, г). Характерной особенностью рассматриваемых схем является применение направляющего металлического конуса 4. Заряд, обычно порошкообразного вида, формируется в картонном контейнере в вертикальном положении, в верхней части которого строго симметрично устанавливается детонатор 5.

Значительно более сложны в практическом использовании схемы изготовления полых коаксиальных заготовок с внутренним расположением заряда. Плакирование внутренних поверхностей обычно осуществляют в случаях, когда внутренняя труба значительно толще наружной. Основные проблемы в этих случаях сводятся к необходимости создания вокруг наружной поверхности внешней трубы массивной разборной опоры многоразового использования 7 и нестабильности работы заряда ВВ в опоре, а следовательно, нестабильности свойств соединений вдоль оси заготовки.

Рисунок 9 — Технологические схемы изготовления коаксиальных заготовок: а – сплошного сечения; б–г – полых; 1, 2 – свариваемые элементы; 3 – заряд ВВ; 4 – направляющий конус; 5 – детонатор; 6 – вода; 7 – разъемная опора

Основным отличительным признаком схем конструкционной сварки взрывом является применение локализованных и ограниченных по площади относительно всей конструкции зарядов ВВ. Сварка выполняется на готовой конструкции, а получаемое изделие не требует дальнейших переделов.

Соединение листовых заготовок встык выполняют плоским накладным зарядом, укладываемым на отбортованную кромку одного из листов (рис. 10 а). На противоположной кромке обеспечивают требуемый угол соударения. Сварку осуществляют на металлической подложке.

Освоена технология покрытия (рис. 10 б) отдельных участков криволинейных поверхностей ответственных конструкций. Таким образом, были покрыты участки лопастей гидротурбин кавитационностойкими сталями. С целью предупреждения возможных деформаций и появления трещин заготовку лопасти гидротурбин при сварке располагали на подушке из металлической дроби.

Взрывные технологии широко используют для закрепления труб в трубных дисках различного теплообменного оборудования тепловых и атомных электростанций, химического и нефтеперерабатывающего оборудования (рис. 10 в).

Рисунок 10 — Схемы конструкционной сварки: а – соединение в стык; б – плакирование криволинейных поверхностей; в – соединения труб и трубных дисков; 1 – заряд ВВ; 2 – детонатор; 3, 5 – листовые заготовки; 4 – подложка; 6 – лопасть гидротурбины; 7 – плакирующая заготовка; 8 – трубная плита; 9 – трубные заготовки

Основные области применения сварки взрывом

Сварка взрывом в силу присущих ей достоинств (высокая скорость процесса, а, следовательно, и производительность, сверхвысокие давления, отсутствие расплава) является одним из перспективных и ведущих процессов производства. Высокопроизводительный и экономичный процесс сварки взрывом позволяет получать соединения практически любых разнородных металлов и сплавов с прочностью на уровне свойств основных металлов. Для ряда металлических соединений сварка взрывом по уровню реализуемых служебных свойств, номенклатуре типоразмеров, производительности и себестоимости не имеет альтернативы.

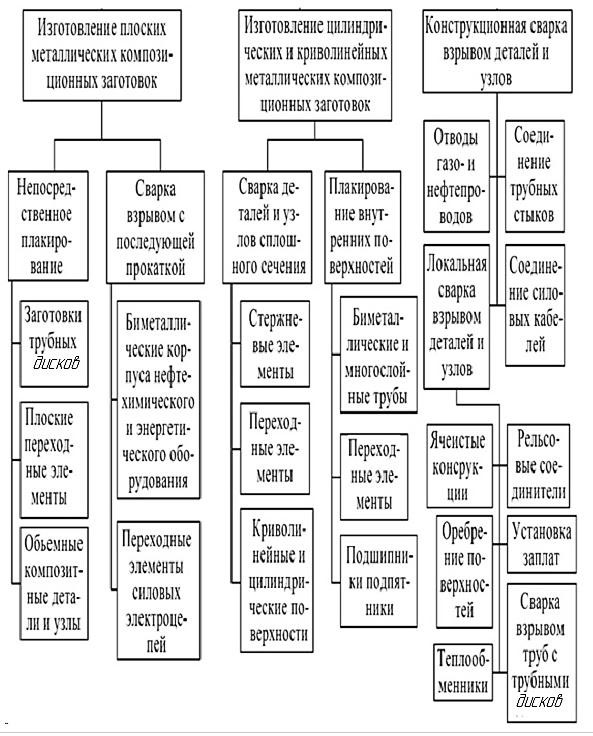

Области применения сварки взрывом приведены на рисунке 11.

Рисунок 11— Области применения сварки взрывом

В современных процессах металлообработки взрывом применяют заряды массой от нескольких граммов до нескольких тонн. Это обстоятельство обусловливает использование рассматриваемого процесса в следующих вариантах:

- сварка на открытых полигонах мощностью до 5 т ВВ и площадью от 5 до 200 Га применяется для изготовления крупногабаритных заготовок и узлов;

- сварка в переносных и стационарных взрывных камерах мощностью от 20 г до 120 кг ВВ;

- сварка взрывом в подземных каменоломнях и отработанных шахтах;

- точечная сварка взрывом с помощью ручных инструментов (используются малые заряды ВВ);

- в отдельных случаях возможно проведение сварочных работ непосредственно на готовом изделии в цеху, при его эксплуатации или монтаже;

- основным преимуществом работы на открытых полигонах при их достаточном удалении от жилых и промышленных объектов является возможность получения сваркой взрывом заготовок и изделий практически неограниченных габаритных размеров и массы.

Наличие нескольких площадок для ведения процесса может обеспечить высокую производительность при незначительных капитальных затратах.

Наиболее перспективна сварка взрывом для плакирования плоских изделий, особенно при большой толщине основного слоя. В частности, освоено плакирование листов толщиной 70-100 мм, площадью 10-20 м2 для сосудов давления ответственного назначения.

Освоено производство плакирования изделий со сложной криволинейной поверхностью. Плакировано взрывом и эксплуатируется свыше 150 рабочих колес радиально-осевых турбин на крупнейших гидроэлектростанциях. Номенклатура и объемы производства биметалла постоянно растут, что объясняется эффективностью его применения.

С помощью различных модификаций сварки взрывом освоены следующие соединения: трубопроводов, проводов контактной сети железных дорог, алюминиевых оболочек кабелей связи, шинопроводов, труб с трубными решетками теплообменников, рельсовых соединителей, сталеалюминевых анодных штырей электролизеров алюминия, ремонт крупногабаритных оболочечных конструкций, отвод к действующим газопроводам под давлением без стравливания и прекращения транспортировки газа и др.

3. Сварка прокаткой

Сварка прокаткой является разновидностью сварки давлением и осуществляется в условиях деформирования при малой длительности взаимодействия. Сварка может выполняться при нагреве соединяемых металлов (горячая сварка прокаткой) и в холодном состоянии при формировании слоистых материалов из пластичных металлов (холодная сварка прокаткой).

Сваркой прокаткой получают металлические конструкции, состоящие из двух или более слоёв (компонентов), которые выполняют различные функции. Слой, выполняющий функцию силового элемента, называется основным. Слой, имеющий специальные свойства, которые определяются требованиями конструкции, называется плакирующим. Основной слой, как правило, имеет большую по сравнению с плакирующим слоем толщину и изготавливается из более дешевого материала.

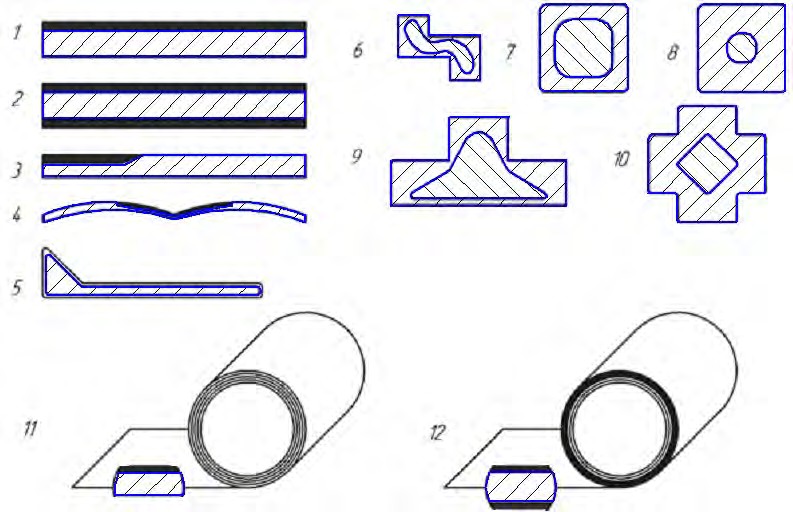

Исходной заготовкой служит пакет, состоящий из двух слоёв металла в виде пластин или слябов. Перед сборкой в пакеты заготовки правят, а их свариваемые поверхности механически обрабатывают, зачищают стальными щетками или подвергают травлению и обезжириванию. Применяют одинарные пакеты – для изготовления одного листа, двойные несимметричные пакеты – для изготовления двух листов разной толщины, тройные пакеты – для изготовления трех листов, два из которых – двухслойные, а один – трехслойный (рис. 12).

Рисунок 12 — Конструкция одинарного (а), двойного симметричного (б), двойного несимметричного (в) и тройного (г) пакетов: 1 – основной слой, 2 – плакирующий слой, 3 – промежуточный разделительный слой, 4 – планки из углеродистой стали, 5 – сварной шов

Для предотвращения окисления поверхностей заготовок при нагреве перед сваркой пакеты герметизируют по периметру сварным швом.

Для облегчения формирования сварного соединения, а также для уменьшения диффузии углерода из основного слоя в плакирующий, особенно при получении коррозионностойких материалов, в зону соединения вводят промежуточные прослойки.

Основными технологическими параметрами сварки прокаткой являются:

- температура заготовок перед сваркой;

- диаметр валков;

- частота вращения валков, величина обжатия.

Сварку прокаткой осуществляют на обычных прокатных станах, используемых для получения однослойных заготовок аналогичных размеров. Для нагрева пакетов перед сваркой используют нагревательные колодцы, методические, камерные газовые печи обычной конструкции.

Сваркой прокаткой получают коррозионностойкие, износостойкие, электропроводные, инструментальные, жаростойкие термоупругие, контактные, переходниковые, декоративные слоистые конструкции, поперечные сечения которых представлены на рисунке 13.

Рисунок 13 — Поперечные профили сварных конструкций, полученных прокаткой: 1 – толстолистовая коррозионностойкая; 2 – толстолистовая трехслойная износостойкая; 3 – листовая для режущего инструмента с местной плакировкой; 4 – сдвоенная для самозатачивающихся плужных лемехов; 5 – 10 – фасонная коррозионностойкая для судостроения; 11 – двухслойная лента Fe-Ni; 12 – трехслойная лента Al-Fe-Ni

Сварка прокаткой применяется в химической промышленности и судостроении для изготовления изделий, работающих в различных агрессивных средах; в сельскохозяйственном машиностроении при изготовлении деталей, подвергающихся в процессе эксплуатации сильному изнашиванию, например, плужных лемехов, лап культиваторов; дисков лущильников и других деталей, в которые должны сочетать поверхностную твердость и вязкость сердцевины. В электротехнической промышленности – для создания сверхпроводящих материалов; в приборостроении – для термоупругих материалов, предназначенных для измерения и регулирования температуры; защиты электрических цепей от перегрузки и других отраслях.

4. Диффузионная сварка

Диффузионная сварка – это разновидность сварки давлением, осуществляемая путем взаимной диффузии атомов контактирующих изделий при длительном нагреве и незначительной деформации. Процесс может осуществляться с использованием индукционного нагрева, нагрева в расплаве солей или нагрева тлеющим разрядом. Наиболее часто применяется индукционный нагрев. Как правило, диффузионную сварку проводят в вакууме. Однако принципиально возможно осуществление сварки в атмосфере защитных или восстановительных газов.

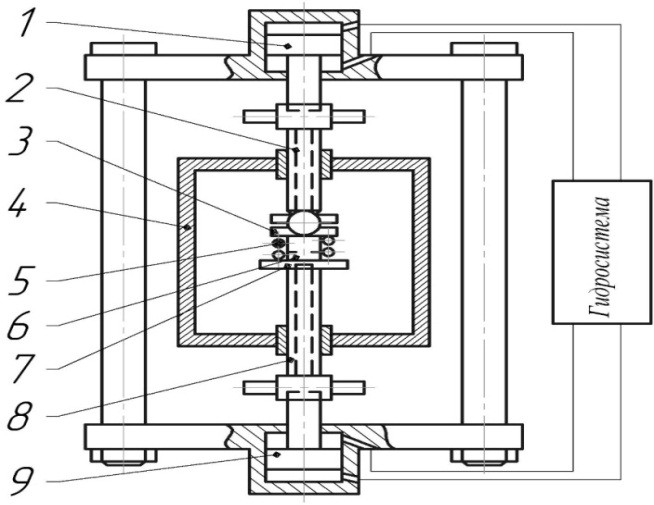

На рисунке 14 представлена принципиальная схема установки для диффузионной сварки.

Рисунок 14 — Схема установки для диффузионной сварки

Установка включает верхний 1 и нижний 9 силовые цилиндры, промежуточные штоки 2, 8, шаровую опору 3, вакуумную камеру 4, индуктор 5, водоохлаждаемый стол 7. Свариваемые изделия 6 устанавливаются на стол 7, расположенный в вакуумной камере 4 и сжимаются гидроцилиндрами. При необходимости свариваемые изделия могут перемещаться вверх или вниз относительно индуктора. Источником нагрева служит высокочастотный генератор. Сжимающее усилие обеспечивается гидросистемой. После сварки изделия охлаждаются в вакуумной камере до комнатной температуры. Технологическими параметрами являются температура, давление и время выдержки.

Температура сварки должна обеспечить большую скорость пластического деформирования и развитие диффузионных процессов, она составляет 0,5-0,7 от температуры плавления. Для жаропрочных сплавов и тугоплавких металлов температура сварки может быть несколько выше. Такая температура необходима для ускорения взаимной диффузии атомов материалов через поверхность стыка и для обеспечения некоторого размягчения металла, которое способствует смятию неровностей поверхности.

Давление призвано обеспечить полноту контакта поверхностей, исключить пустоты в области стыка, разрушить и удалить поверхностные окисленные слои. Оно должно быть достаточным, чтобы осуществить деформацию микронеровностей и обеспечить максимальную фактическую площадь контакта. Оптимальное значение давления примерно равно пределу текучести свариваемых материалов при температуре сварки.

Время выдержки при заданных температуре и давлении должно быть минимальным, что обосновано как физико-механическими, так и экономическими критериями. Для получения прочного соединения время выдержки определяется установлением плотного контакта между соединяемыми поверхностями и минимальной диффузией атомов через поверхность соединения. Значительная диффузия может привести к образованию пустот в зоне соединения, а при сварке разнородных металлов и сплавов к образованию интерметаллических связей.

В зависимости от свойств свариваемых материалов степень разрежения в вакуумной камере выбирают в диапазоне 1.3 · 10-2 — 1.3 · 10-4 Па. При сварке малоуглеродистых сталей, меди, никеля требования к остаточному давлению менее жесткие. Присутствие в сплавах хрома, алюминия, титана, вольфрама и других активных элементов приводит к необходимости снижения остаточного давления.

В качестве контролируемых атмосфер применяют осушенные аргон, гелий, очищенные водород, азот или смесь азота с 6–8 % водорода.

На воздухе сваривают малоуглеродистые и некоторые инструментальные стали. При этом контактные поверхности заготовок после механической обработки защищают от окисления консервирующим покрытием: эпоксидной смолой или глицерином. При нагреве зоны стыка в процессе сварки покрытие выгорает без остатка, а образующиеся газы защищают зону сварки от окисления.

Состав соляных ванн для диффузионной сварки определяется необходимой температурой, например, 850–870 0С при использовании расплава NaCl, 1000–1150 0С – при BaCl2.

Предварительная обработка поверхности должна обеспечить максимальную фактическую площадь контакта свариваемых поверхностей, шероховатость которых должна быть не более Ra 1,25 мкм. Предпочтительно применение механической обработки.

При сварке материалов, образующих в контакте интерметаллидные фазы, необходимо применение барьерных прослоек. Для этого могут быть использованы гальванические покрытия или фольговые прокладки, изготавливаемые по форме площади контактирования. Основное требование при выборе покрытий или прокладок – совместимость с каждым из свариваемых сплавов.

Особое место в технологии диффузионной сварки занимают расплавляющиеся прослойки. Жидкая фаза в зоне соединения образуется за счет применения прослоек, имеющих температуру плавления ниже температуры плавления свариваемых материалов. Наличие жидкой фазы в зоне контакта позволяет ограничить деформирующую нагрузку, снизить температуру сварки, активизировать процесс формирования контакта, что важно при соединении трудно деформируемых жаропрочных сплавов, керамик, сложнолегированных сплавов и других материалов.

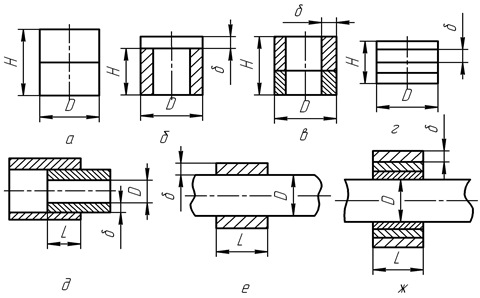

Диффузионной сваркой получают все типы соединений, известные в практике сварки (рис. 15). Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроении, при создании металлокерамических узлов, катодных узлов, полупроводниковых систем.

Рисунок 15 — Варианты соединений при диффузионной сварке: а – массивные детали (H/D≤6) (соединение по торцевой поверхности); б – листовые элементы и массивная деталь (H/δ<10); в – трубки, соединяемые по торцу (δ/D>0,2, H/D<6); г – многослойный пакет (δ/D>0,2, H/D<6); д – цилиндрические поверхности (L/D<5); е – то же (0,5<L/D<5, δ≥0,05); ж – то же для многослойной заготовки (0,5<L/D<5, δ≥0,05)

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкологично.

Путем соединения простых по форме элементов, изготовленных из стандартных полуфабрикатов, можно существенно повысить коэффициент использования металла, а в ряде случаев, получить сложные заготовки из разнородных металлов, которые практически невозможно изготовить другими методами сварки. Особенно эффективно применение диффузионной сварки в опытном и мелкосерийном производстве. При этом используются открытые прессы в сочетании с герметизированными камерами.

Диффузионная сварка позволяет создавать прочные соединения не только однородных, но и разнородных металлов и сплавов. Это надежный способ соединения твердых сплавов между собой и со сталями, пористых неметаллических, малопластичных, тугоплавких, нерастворимых друг в друге материалов. Диффузионной сваркой производится соединение сложных и точных конструкций для химической промышленности (высота 3 м, диаметр 1,8 м), металлокерамических герметичных вводов, высокостойких штампов, упругих элементов датчиков, вольфрамовых сопел, лопаток и дисков турбин, пористых труб и т. п.

5. Электронно-лучевая сварка

Электронно-лучевая сварка (ЭЛС) относится к методам сварки высококонцентрированными источниками энергии и обладает широкими технологическими возможностями, позволяя соединять за один проход металлы и сплавы толщиной от 0,1 мм до 400 мм.

Сущность процесса сварки электронным лучом состоит в использовании кинетической энергии, электронов, движущихся в глубоком вакууме. При бомбардировке электронами поверхности металла подавляющая часть кинетической энергии электронов превращается в тепловую и используется для расплавления металла.

Получение свободных электронов достигается применением раскаленного металлического катода, испускающего электроны. Ускорение электронов обеспечивается электрическим полем с высоким потенциалом между катодом и анодом. Фокусировка – концентрация электронов – осуществляется магнитным полем. Резкое торможение электронного потока происходит при соударении электронов с металлом.

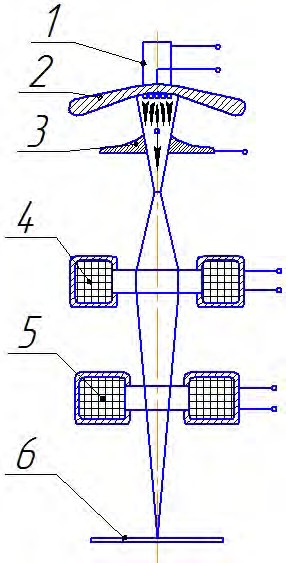

Принципиальная схема установки (пушки) для сварки электронным лучом представлена на рисунке 16. Устройство предназначено для получения узких электронных пучков высокой концентрации энергии.

Рисунок 16 — Схема установки для сварки электронным лучом: 1-высокотемпературный катод; 2-прикатодный электрод; 3-анод; 4-магнитная линза; 5-магнитная отклоняющая система; 6-изделие

Катод 1 нагревается до высоких температур. Он размещается внутри прикатодного электрода 2. На некотором расстоянии от катода размещается ускоряющий электрод (анод) 3 с отверстием. Прикатодный и ускоряющий электроды имеют форму, обеспечивающую такое строение электрического поля, которое фокусирует электроны в пучок с диаметром, равным диаметру отверстия в аноде. Положительный потенциал ускоряющего электрода может достигать нескольких тысяч вольт. Поэтому электроны, испускаемые катодом на пути к аноду, приобретают значительную скорость и энергию.

Электроны имеют одинаковый заряд и поэтому отталкиваются друг от друга. Диаметр пучка увеличивается, а плотность энергии в пучке уменьшается.

С целью увеличения плотности энергии в пучке электроны фокусируются магнитным полем в магнитной линзе 4 и высококонцентрированный пучок электронов с большой скоростью ударяется о малую ограниченную площадку изделия 6. Кинетическая энергия электронов, вследствие торможения в веществе, превращается в тепло, нагревая металл до высоких температур.

Управление пучком электронов по поверхности свариваемых изделий производится отклоняющей системой 5.

Для обеспечения свободного движения электронов от катода к изделиям, тепловой и химической изоляции катода, и также предотвращения возможности возникновения дугового разряда между электродами в установке создается глубокий вакуум порядка 10-2 Па.

Пучок электронов ускоряется в вакууме напряжением до 100кВ и более. При изменении напряжении от 30 до 200 кВ скорость электронов изменяется от 0,33 до 0,67 скорости света.

Кинетическая энергия электронов при торможении внутри металла и вблизи его поверхности превращается в тепловую, расходуемую на плавление свариваемых кромок и образование в жидком углублении (канала) на всю толщину свариваемого металла. Этот процесс характеризуется высоким КПД, достигающим 90 %.

Источник нагрева в виде пучка электронов сосредоточен на малом пятне, диаметром в десятые и даже сотые доли миллиметра. При мощности пучка в десятки КВт плотность энергии превышает плотность энергии электрической сварочной дуги на два-пять порядков (от 105 до 109 Вт/см2 ).

Такая концентрация энергии позволяет осуществить сварку с недостижимым для электродуговых методов отношения глубины к ширине проплавления (до 50:1).

Узкий шов, параллельность его границ и малая протяженность обусловливает незначительные линейные и угловые деформации свариваемых изделий. Практически отсутствует коробление. Это самое важное достоинство электронно-лучевой сварки.

Глубокое проплавление металла при низких значениях погонной энергии приводит к повышенной скорости кристаллизации малой по объему сварочной ванны, благодаря чему измельчается структура сварного шва.

Электронный луч является практически безынерционным источником тепловой энергии. Возможность тонкой регулировки мощности, фокусировки и положения луча на поверхности изделия позволяет широко использовать системы автоматизированного управления и программирования режимов сварки.

Сварку можно вести отдельными импульсами с различной скважностью, а перемещая луч непрерывно вдоль или поперек стыка, что позволяет сваривать с наименьшими производственными затратами крупные партии однотипных изделий. Номенклатура изделий свариваемых электронным лучом распространяется от деталей из тонкой фольги до деталей толщиной более 100 мм, соединяемых за один проход; от деталей микромеханики до сегментов корпусов самолетов и подводных лодок; от отдельных частей космических аппаратов до крупных серий в электро- и автомобилестроении.

При конструировании и выборе способа сварки следует учитывать следующие достоинства электронно-лучевой сварки.

- широкий диапазон толщин свариваемых изделий — от долей миллиметра до 100 мм и более;

- возможность получения узких швов с глубоким проплавлением;

- возможность регулирования отношения глубины проплавления к ширине шва;

- уменьшение роста зерна в шве;

- большие скорости нагрева и охлаждения металла в вакууме, что позволяет получать максимальную степень чистоты и высокие физикомеханические свойства соединения;

- возможность сварки соединений различных типов, в том числе принципиально новых не выполняемых известными способами сварки плавлением.

Широкое внедрение электронно-лучевой сварки в высокотехнологичное производство затрудняется ее экономическими и техническими особенностями:

- высокое капиталовложение;

- необходимость точной подгонки свариваемых элементов;

- ограниченный размер конструкций, поскольку сварку приходится выполнять в камерах;

- генерирование рентгеновского излучения.

6. Электрошлаковая сварка

Электрошлаковая сварка – принципиально новый способ получения неразъемного соединения металлов. В отличие от других способов сварки плавлением при электрошлаковой сварке источником нагрева служит тепло, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

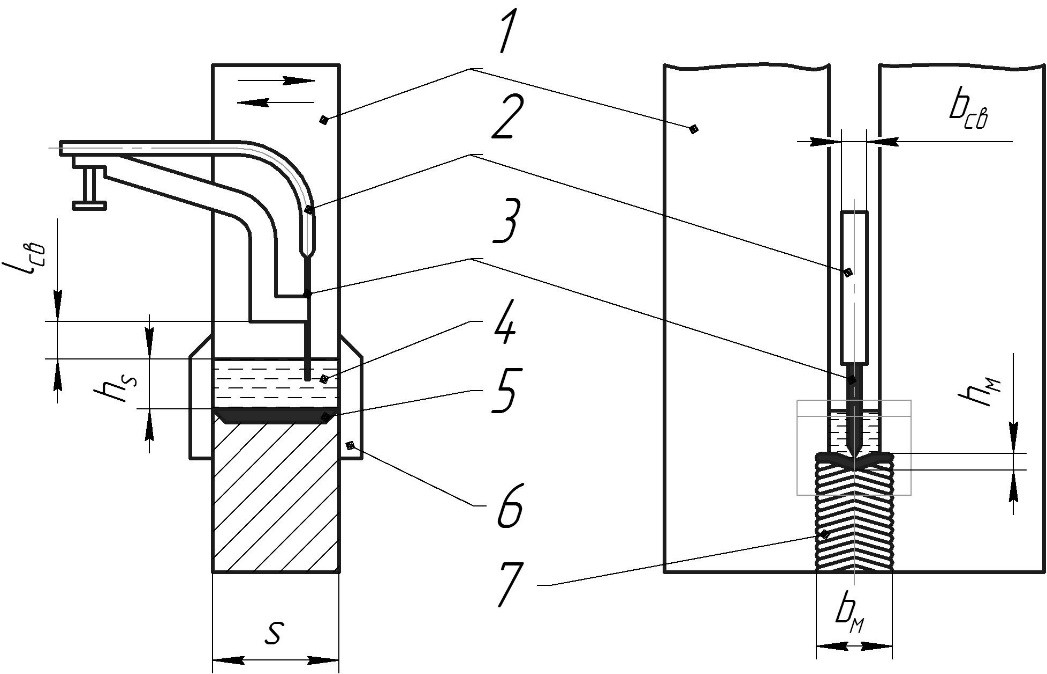

Электрошлаковый процесс реализуется следующим образом (рис. 17). Шлаковая ванна 4 образуется в результате расплавления сварочного флюса, который находится в этом состоянии в течение всего процесса сварки. Сварочный ток, проходя через шлаковую ванну 4 между погруженными в нее электродами 3 и металлической ванной 5, поддерживает высокую температуру и теплопроводность шлака. Объем и глубину шлаковой ванны сохраняют, как правило, постоянными. Для этого зазор между свариваемыми кромками закрывают с боков водоохлаждаемыми ползунами 6. Металлическая ванна 5, кристаллизуясь, образует сварной шов.

Рисунок 17 — Схема электрошлаковой сварки: 1 – свариваемые детали шириной s; 2 – мундштук для подачи электрода; 3 – электрод; 4 – шлаковая ванна глубиной hs; 5 – металлическая ванна глубиной hM; 6 – формующий ползун; bсв – зазор между деталями; lсв – сухой вылет электродов

При электрошлаковой сварке почти вся электрическая мощность передается шлаковой ванне, а от нее электроду и свариваемым кромкам. Устойчивый процесс возможен только при постоянной температуре шлаковой ванны. Рабочая температура шлаковой ванны может достигать под электродом 1900-2000 0С.

Общее количество генерируемого в шлаковой ванне тепла расходуется следующим образом: 20-25 % на плавление электродной проволоки; 55-60 % на плавление и нагрев основного металла; 4-6 % на плавление флюса и поддержание шлаковой ванны в жидком состоянии; 12-16 % – потери тепла через ползуны и теплоотвод в массу металла.

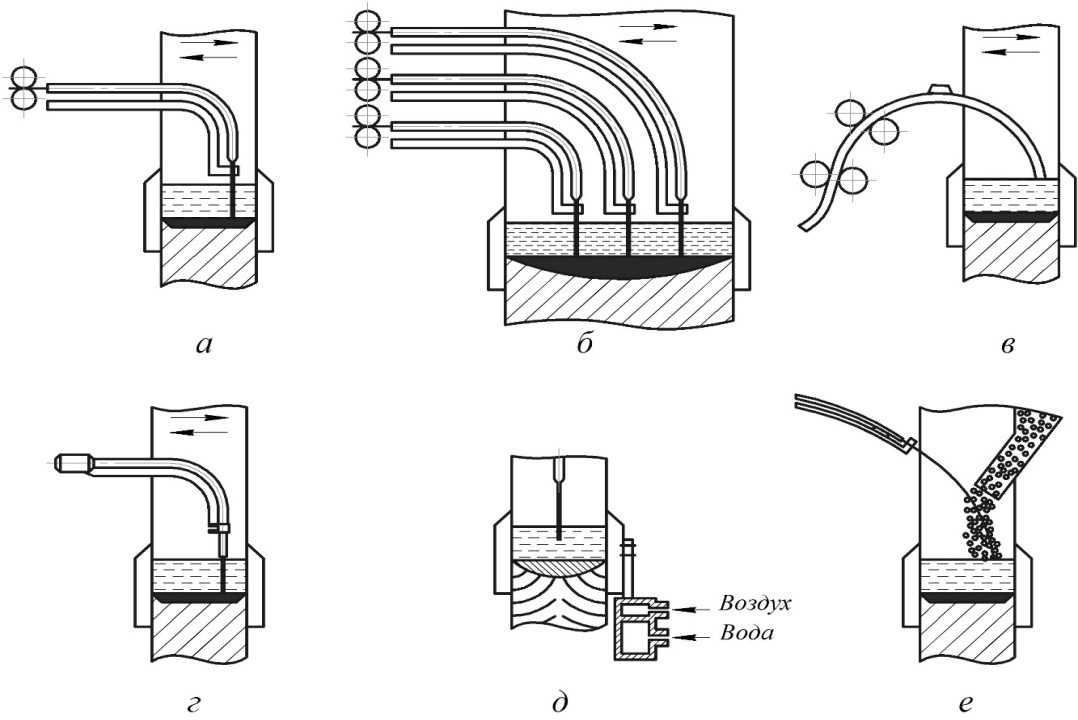

Электрошлаковая сварка проволочными электродами получила наибольшее применение в машиностроительных отраслях. Этот способ реализуется в соответствии со схемами (рис. 18).

Рисунок 18 — Электрошлаковая сварка проволочными электродами: а – одной проволокой без колебаний; б – одной, двумя или тремя проволоками с колебаниями; в – одной проволокой без введения мундштука в зазор; г – проволокой с увеличенным «сухим» вылетом; д – с использованием сопутствующего принудительного охлаждения; е – с присадкой порошкообразного материала

Наибольшее применение получили способы а, б (рис. 18). Этими способами можно сваривать металл толщиной от 20 до 450 мм, используя преимущественно 3-мм проволоку. Способом в можно сваривать металл толщиной до 120 мм. Способ г обеспечивает повышение скорости сварки в 1,5-2,0 раза по сравнению со способами а, б. Способ д можно рекомендовать для электрошлаковой сварки низколегированных сталей толщиной до 100 мм без последующей высокотемпературной термической обработки сварного соединения.

Способ е используется при монтаже крупногабаритных изделий, сварные соединения которых не подвергаются последующей высокотемпературной термической обработке. Толщина свариваемого металла до 60 мм. Способ характеризуется повышенной скоростью сварки и значительно лучшими механическими свойствами соединения. Все перечисленные способы осуществляются на стандартной сварочной аппаратуре.

Электрошлаковой сваркой можно получить стыковые, угловые и тавровые типы соединений и практически все виды швов. Прямолинейные швы встречаются в сварных соединениях всех типов и выполняются в вертикальном положении (рис. 19 а, б). Возможный наклон не должен превышать 15…20° (рис. 19 б). Кольцевые швы можно выполнять не только на цилиндрической поверхности (рис. 19 г), но и на конической (рис. 19 д), а так же сферической (рис. 19 е).

Рисунок 19 — Виды сложных швов, выполняемые электрошлаковой сваркой: а и б – прямолинейные на вертикальной и наклонной плоскостях; в – пространственной формы; г, д и е – кольцевые на цилиндрической, конической и шаровой поверхностях

Основными технологическими параметрами электрошлаковой сварки являются:

- падение напряжения на участке электрода;

- сила сварочного тока;

- скорость перемещения поверхности металлической ванны;

- глубина шлаковой ванны;

- скорость поперечного перемещения (колебания) электрода;

- количество электродов;

- зазор между кромками;

- расстояние между электродами, толщина свариваемого металла.

Достоинства электрошлаковой сварки. Электрошлаковая сварка – высокопроизводительный способ соединения металла практически неограниченной толщины. По скорости плавления присадочного материала он не имеет равных. Так, коэффициент наплавки при электрошлаковой сварке составляет 20…30 г/(А∙ч), при дуговой автоматической – 14…18 г/(А∙ч), а при дуговой ручной – всего 8…12 г/(А∙ч).

Выполнение в подавляющем большинстве случаев сварного соединения за один проход полностью исключает наиболее распространенный дефект многошовной сварки – шлаковые включения, а вертикальное положение оси шва значительно облегчает всплывание газовых пузырей, шлака, примесей и удаление их из металла.

Расход флюса при электрошлаковой сварке в 10…20 раз меньше, чем при дуговой сварке, и составляет около 5 % расхода электродной проволоки. Расход электроэнергии на плавление равных количеств электродного металла в 1,5…2 раза меньше, чем при автоматической сварке под флюсом и в 4 раза меньше, чем при ручной сварке.

Экономичность и эффективность электрошлаковой сварки возрастает с увеличением толщины свариваемого металла: при толщине 40…60 мм можно рекомендовать использование электрошлаковой сварки, а при 100…200 мм и более электрошлаковая сварка остается наиболее рациональным способом сварки в условиях как серийного, так и мелкосерийного производства.

Недостатком электрошлаковой сварки является необходимость последующей высокотемпературной термической обработки сварного соединения для восстановления высоких служебных характеристик сварной конструкции. Известно, что в процессе электрошлаковой сварки металл шва и околошовной зоны подвергается значительному перегреву. Это способствует снижению пластических свойств сварного соединения, особенно при отрицательных температурах. Весь опыт электрошлаковой сварки показывает, что вопросы необходимости применения высокотемпературной термической обработки, повышения качества сварных соединений и производительности процесса следует решать комплексно путем рационального выбора свариваемых и сварочных материалов, приемов и режимов сварки.

Электрошлаковая сварка получила широкое распространение в тяжелом, энергетическом, химическом машиностроении, судо- и авиастроении.

Электрошлаковым способом сваривают стали практически всех классов и марок, чугун, жаропрочные и никелевые сплавы, титан, алюминий, медь и сплавы на их основе.

Использование электрошлаковой сварки в тяжелом машиностроении, где этот способ стал одним из ведущих технологических процессов, позволило заменить крупные литые и кованые конструкции, габаритные размеры и масса которых ограничены техническими возможностями оборудования, на сварнолитые, сварно-кованые и прокатно-сварные, значительно снизив при этом металлоемкость конструкций и трудоемкость изготовления.

Замена цельнолитых деталей сварно-литыми считается целесообразной и эффективной при снижении одного из следующих показателей:

- массы сварно-литой металлоконструкции – не менее, чем на 10%;

- трудоемкости машинной формовки литых заготовок – на 30…40% по сравнению с трудоемкостью ручной формовки цельнолитой детали;

- брака производства цельнолитых конструкций – на 10…15 %.

Сварно-литые детали считают наиболее экономичными. В сварном варианте изготавляют станины прокатных станов, рамы щековых дробилок, крупногабаритные бандажи цементных и обжиговых печей, рабочие колеса мощных гидротурбин, форштевни крупных кораблей и многие другие детали.

Большой технико-экономический эффект достигается также при изготовлении сварно-кованых конструкций вместо цельнокованых: разнообразных цилиндров, колонн, валов гидротурбин, подштамповых плит, «баб» бесшаботных молотов, роторов турбогенераторов и др.