Содержание страницы

- 1. Вакуумная формовка

- 2. Производство высокоточных сложных отливок по разовым моделям

- 3. Суспензионное литье

- 4. Литье с направленной кристаллизацией

- 5. Производство отливок с монокристаллической структурой

- 6. Литье изделий с аморфной структурой

- 7. Литье под регулируемым давлением

- 8. Электрошлаковое литье

- 9. Непрерывное литье монолитных заготовок

- 10. Комбинирование процессов литейного производства и обработки давлением

1. Вакуумная формовка

Широко распространено производство отливок в разовых песчаных формах. Этот способ применяется для изготовления из различных сплавов отливок широкого диапазона размеров и конфигураций. Технологический процесс литья в песчаные формы состоит из ряда последовательных операций: подготовка материалов, приготовление формовочных и стержневых смесей, изготовление форм и стержней, установка стержней и сборка форм, плавка металла, и заливка его в формы, охлаждение металла и выбивка готовой отливки, очистка отливки, термообработки и отделки.

Материалы, применяемые для изготовления разовых литейных форм и стержней делятся на исходные формовочные материалы и на формовочные смеси; их масса равна в среднем 5-6 тонн на 1 тонну годных отливок. При изготовлении формовочной смеси используют отработанную формовочную смесь, выбитую из опок, свежие песчаноглинистые материалы, добавки, улучшающие свойства смеси, воду. Приготовление смеси производят в определенной последовательности на смесеприготовительном оборудовании: ситах, сушилах, дробилках, мельницах, магнитных сепараторах, смесителях и т. п.

Формы и стержни изготавливают на специальном формовочном оборудовании. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или совместно тем и другим способом. Крупные формы заполняют с помощью пескометов. Формы в опоках подвергаются тепловой сушке в литейных сушилах.

После заливки форм жидким металлом и его отвердения отливки обычно выбивают из форм на вибрационных решетках. Полученные отливки поступают в очистное отделение, в котором отделяют пригоревшую смесь, элементы литниковой системы, зачищают остатки литников. Крупные отливки очищают гидравлическим способом в специальных камерах.

Самым многооперационным процессом производства отливок является формовка, реализация которой требует применение большого количества по массе и номенклатуры исходных материалов, а также задействования парка специализированного оборудования.

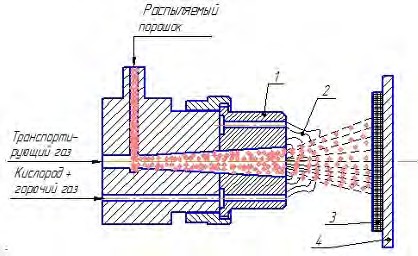

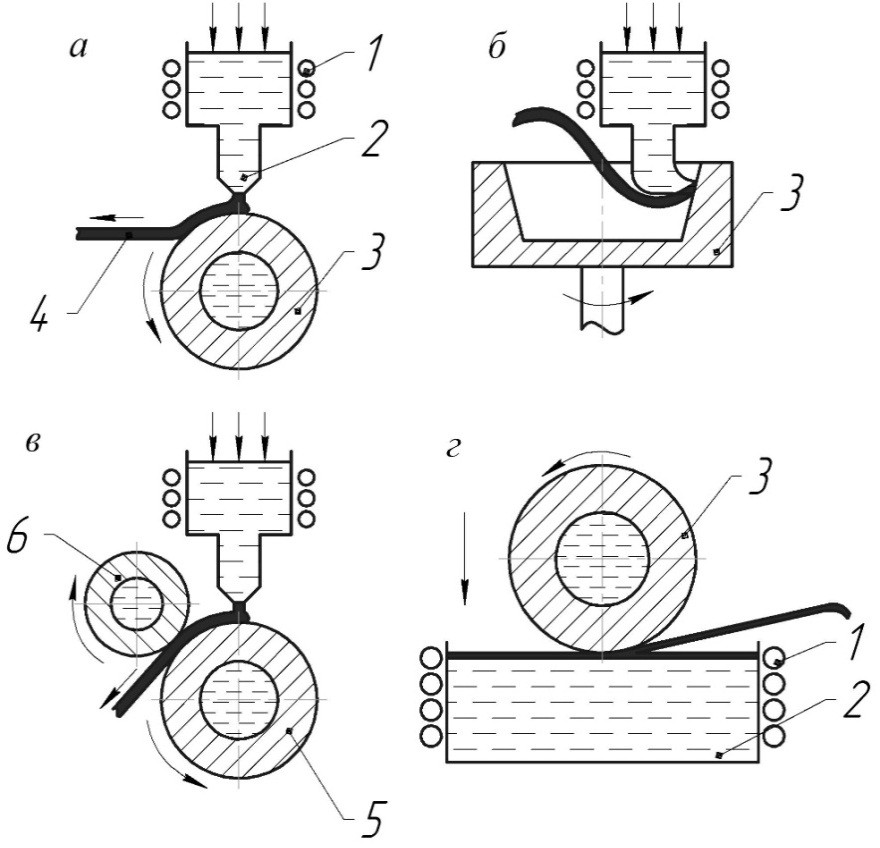

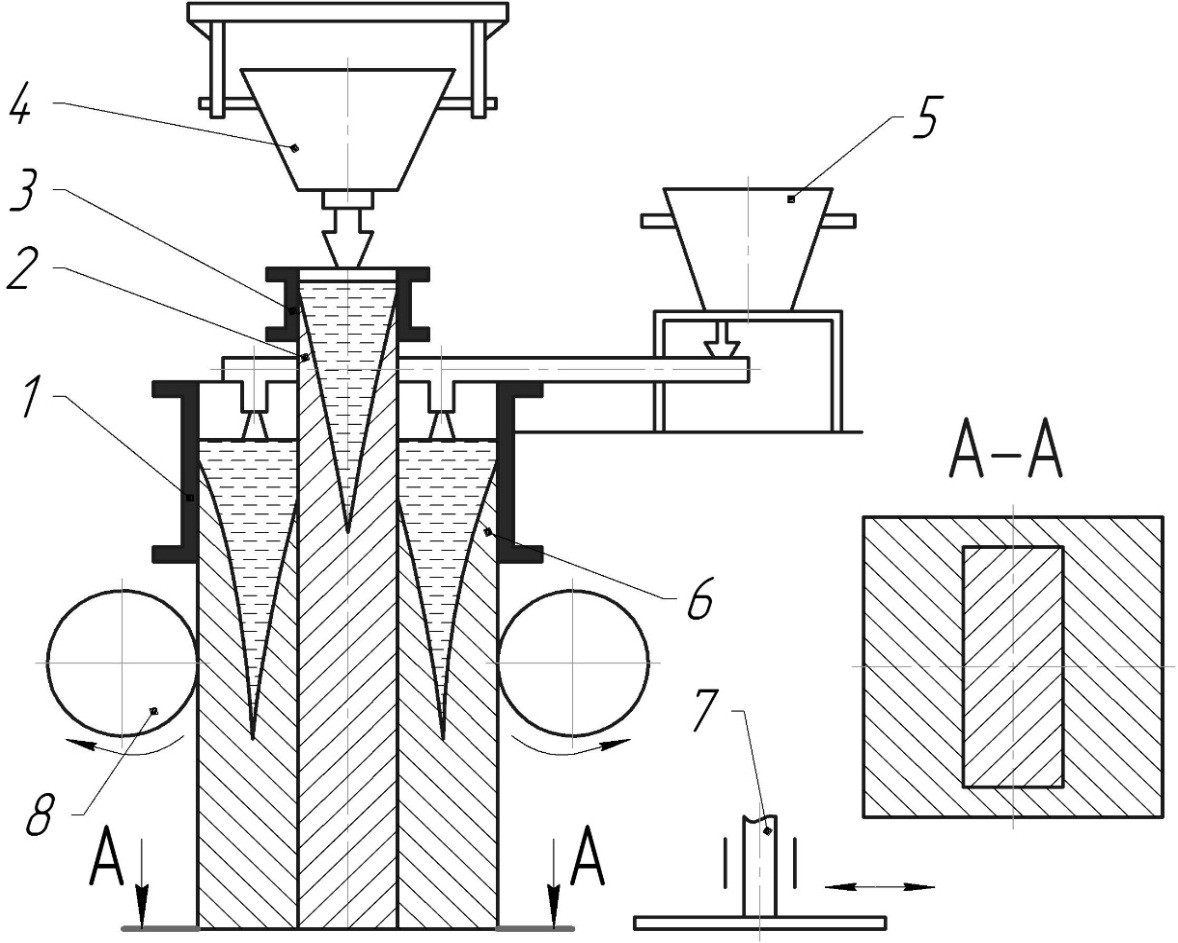

Особенностью вакуумной формовки является использование только кварцевого песка, пленки и вакуумного насоса. Сущность способа вакуумной формовки и последовательность операций иллюстрируется схемой, представленной на рисунке 1. Модельная плита 1 с закрепленной на ней моделью 2 монтируется на вакуумируемой камере 3, полость которой соединена сквозными каналами с поверхностью плиты и модели (рис. 1 а)

Полимерную пленку 4 толщиной 0,05-0,10 мм в течение нескольких секунд нагревают электрическим нагревателем 5 до перевода пленки в пластическое состояние (рис. 1 б).

Пленку накладывают сверху на модель (рис. 1 в), а полость камеры 3 подключают к вакуумному насосу. При этом пленка плотно облегает поверхность модельной плиты и модели, точно воспроизводя её контур.

На модельную плиту устанавливают опоку 6, которая через вытяжную камеру соединена с трубопроводом 7 и коллектором 8 (рис. 1 г). В опоку засыпают сухой мелкозернистый песок без связующего и предварительно уплотняют песок легкой вибрацией (рис. 1 д).

Далее отформовывают литниковую чашу, удаляют избыток песка из полуформы, накладывают на её поверхность полимерную пленку (без предварительного её нагрева) и уплотняют формовочный материал отсосом воздуха (вакуумированием формовочного материала) (рис. 1 е).

После вакуумирования полуформа приобретает необходимую прочность. Полуформу отключают от вакуумной системы и отделяют от модельной плиты (рис. 1 ж).

Вторую полуформу изготовляют аналогично, затем собирают из них форму. После сборки формы можно выполнять заливку. В процессе сборки формы, заливки металла и затвердевания отливки опоки подключены к вакуумному насосу (рис. 1 з). Как только температура отливки достигает значения, необходимого для сохранения её прочности, насос отключают, а песок, удаляемый из опок, через охладительное и пылеулавливающее устройство поступает в бункер (рис. 1 и).

Рисунок 1 — Последовательность операций при вакуумной формовке

При заливке пленка испаряется либо сгорает под влиянием заливаемого металла. Под воздействием вакуума продукты деструкции пленки проникают в форму и вместе с частицами песка образуют тонкую оболочку, которая упрочняет граничный слой формы. Это наряду с противопригарным покрытием обеспечивает получение отливок с низкой шероховатостью поверхности, что не требует дополнительных затрат на финишные операции очистки отливок.

Достоинства и недостатки вакуумной формовки

По сравнению с литьем в химически твердеющие или сырые песчаные формы при вакуумной формовке требуется практически в 2 раза меньше рабочих, а оборудование в 2 раза дешевле, чем оборудование для изготовления химически твердеющих форм.

Практически отпадает смесеприготовление, так как подготовка формовочного материала сводится лишь к просеиванию, охлаждению и регенерации использованного песка. Это резко сокращает затраты, связанные с использованием приготовительного оборудования. Значительный экономический эффект достигается за счет отсутствия в формовочном материале связующего вещества.

Производительность труда при формовке повышается в 2-5 раз. Так, цикл изготовления вакуумной формовкой двух полуформ размерами 1200×1400×250 мм составляет 10 мин. Цикл изготовления этих же форм по традиционной технологии составляет 40-60 мин.

По сравнению с встряхиванием и подпрессовкой вакуумная формовка обеспечивает равномерно высокую твердость, в результате разброс размеров уменьшается в среднем в два раза.

Полимерная пленка между моделью и песчаной формой обеспечивает снижение сопротивления трению, что позволяет извлекать модели с нулевым уклоном.

Высокая размерная точность отливок достигается путем использования отсортированного формовочного песка, отсутствием износа модельной оснастки, высокой равномерной степенью уплотнения песка, отсутствием литейных уклонов, отсутствием изменения размеров формы из-за улетучивающихся добавок формовочного материала.

В результате этого обеспечивается постоянство массы отливок больших размеров и сложной геометрической формы. Кроме того, обеспечивается высокая степень воспроизводимости при серийном производстве, от партии к партии не наблюдается каких-либо различий.

Способ вакуумной формовки можно использовать для получения отливок практически из любых сплавов, при любом уровне серийности, без каких-либо ограничений в отношении толщины стенок отливки. Однако имеются ограничения по сложности, высоте и конфигурации отливок.

Вакуумная формовка перспективна для получения отливок из сплавов, склонных к трещинообразованию при высокой температуре, поскольку этот способ позволяет регулировать прочность формы после образования на отливке твердой корки.

Область применения вакуумной формовки в отношении размеров отливаемых заготовок ограничивается практически только размерами опоки и мощностью вакуумного насоса.

Полученная вакуумной формовкой отливка массой 1000 кг размером 2020×405 мм заняла первое место на съезде литейщиков США в 2005 г. Отливка предназначена для гусеничного транспортера НАСА. Это стало заслуженным признанием способа вакуумной формовки и доверия к нему производителей литых деталей.

2. Производство высокоточных сложных отливок по разовым моделям

Особенность литья по разовым моделям заключается в однократном использовании модели, которая остается в форме и удаляется из нее путем выплавления, газофицирования, растворения, испарения или размораживания. Наиболее эффективными для применения в литейном производстве оказались выплавляемые и газофицируемые модели.

2.1. Литье по выплавляемым моделям

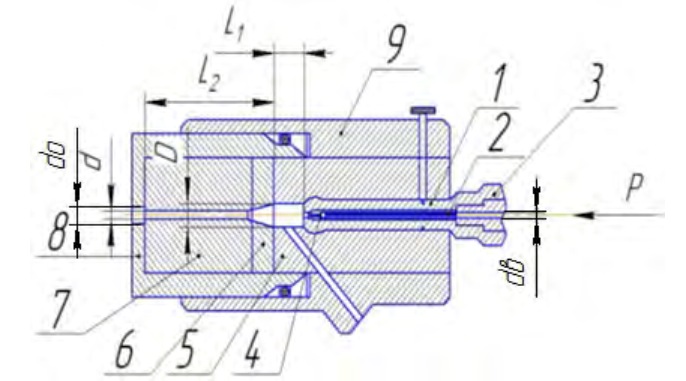

Сущность процесса заключается в следующем. Модели или звено моделей 2 изготовляют в разъемной пресс-форме 1, рабочая полость которой имеет конфигурацию отливки с припусками на усадку и обработку резанием (рис. 2 а).

Рисунок 2 — Последовательность изготовления многослойной оболочковой формы по выплавляемым моделям: а – изготовление модели; б – сборка блока; в — погружение блока в жидкую смесь; г – обсыпка; д – сушка; е – удаление модели; ж – засыпка; з – прокаливание; и – заливка; 1 – пресс-форма; 2 – модель; 3 – блок моделей; 4 – оболочка; 5 – огнеупорный материал; 6 – воздушный поток; 7 – вода; 8 – наполнитель; 9 – печь; 10 – прокаленная форма

Модель изготовляют из материалов, имеющих невысокую температуру плавления (воск, стеарин, парафин), способных растворяться (карбамид) или сгорать без образования твердых остатков (полистирол). Готовые модели или звенья моделей собирают в блоки 3 (рис. 2 б), включающие модели элементов литниковой системы из того же материала, что и модель. Блок моделей состоит из звеньев, центральная часть которых образует модели питателей и стояка.

Модели чаши и нижней части стояка изготовляют отдельно и устанавливают в блок при его сборке. Блок моделей погружают в емкость с жидкой формовочной смесью — суспензией для оболочковых форм, состоящей из пылевидного огнеупорного материала, например кварца или электрокорунда, и связующего (рис. 2 в). В результате на поверхности модели образуется тонкий (менее 1 мм) слой суспензии 4.

Для упрочнения этого слоя, увеличения его толщины на него наносят слои огнеупорного зернистого материала 5 (мелкий кварцевый песок, электрокорунд, зернистый шамот) (рис. 2 г). Операции нанесения суспензии и обсыпки повторяют до получения на модели оболочки требуемой толщины (3-10 слоев).

Каждый слой покрытия высушивают на воздухе или в парах аммиака 6, что зависит от связующего (рис. 2 д). После сушки оболочковой формы модель удаляют из нее выплавлением, растворением, выжиганием или испарением. На рисунке 2 е показан процесс удаления выплавляемой модели в кипящей воде 7. Так получают многослойную оболочковую форму по выплавляемой модели. Для упрочнения перед заливкой оболочковую форму помещают в металлический контейнер и засыпают огнеупорным материалом 8 (кварцевым песком, мелким боем использованных оболочковых форм) (рис. 2 ж).

Для удаления остатков моделей из формы и упрочнения связующего контейнер с оболочковой формой помещают в печь 9 для прокаливания (рис. 2 з). Форму прокаливают при температуре 1223- 12730 К. Прокаленную форму 10 извлекают из печи и заливают расплавом (рис. 2 и). После затвердевания и охлаждения отливки до заданной температуры форму выбивают, отливки очищают от остатков керамики и отрезают от них литники.

Во многих случаях оболочки прокаливают в печи до засыпки огнеупорным материалом, а затем для упрочнения их засыпают предварительно нагретым огнеупорным материалом. Это позволяет сократить продолжительность прокаливания формы перед заливкой. Малая шероховатость поверхности формы при достаточно высокой огнеупорности и химической инертности материала позволяет получать отливки с поверхностью высокого качества.

После очистки отливок от остатков оболочковой формы шероховатость их поверхности характеризуется величиной Rz = 40-10 мкм, а в отдельных случаях достигает Ra = 2,5 мкм.

Отсутствие операций разъема моделей и формы; использование для изготовления моделей материалов, позволяющих не разбирать форму при удалении модели; высокая огнеупорность материалов формы; нагрев ее до высоких температур перед заливкой – все это обеспечивает возможность получения отливок сложнейшей конфигурации, максимально приближающийся к конфигурации готовой детали практически из любых сплавов. Коэффициент точности отливок по массе может достигать 0,85-0,95, что резко сокращает объемы обработки резанием и отходы металла в стружку. Точность отливок соответствует 8-11-му квалитетам, а припуски на обработку резанием для отливок размером до 50 мм составляют около 1,4 мм, а размером до 500 мм — около 3,5 мм. Поэтому литье по выплавляемым моделям относится к прогрессивным материало- и трудосберегающим технологическим процессам обработки металлов.

Наряду с преимуществами способ обладает следующими недостатками:

- процесс изготовления формы многооперационный, трудоемкий и длительный;

- большое число технологических факторов, влияющих на качество формы и отливки, и соответственно сложность управления качеством;

- большая номенклатура материалов, используемых для получения формы (материалы для моделей, суспензии, обсыпки блоков, опорные материалы);

- сложность манипуляторных операций изготовления моделей и форм, автоматизации этих операций;

- повышенный расход металла на литники и поэтому невысокий технологический выход годного.

Указанные преимущества и недостатки определяют эффективную область использования литья в оболочковые формы по выплавляемым моделям:

- изготовление отливок, максимально приближающихся по конфигурации к готовой детали с целью снижения трудоемкости обработки металлов и сплавов резанием; замена трудоемких операций сварки или пайки для повышения жесткости, герметичности, надежности конструкций детали, узла;

- изготовление тонкостенных крупногабаритных отливок повышенной точности с целью снижения массы конструкции при повышении ее прочности, герметичности и других эксплуатационных свойств;

- изготовление отливок повышенной точности из сплавов с особыми свойствами и структурой.

Производство отливок по выплавляемым моделям находит широкое применение в различных отраслях машиностроения и в приборостроении.

Использование литья по выплавляемым моделям для получения заготовок деталей машин взамен изготовления их из кованых заготовок или проката позволяет в среднем уменьшить отход металла в стружку на 34-90 %; снизить трудоемкость обработки резанием на 25-85 %; себестоимость изготовления деталей на 20-80 %.

Однако следует учитывать, что экономическая эффективность существенно зависит от выбора номенклатуры отливок, изготовляемых этим способом. Только при правильном выборе номенклатуры деталей можно достичь высокой экономической эффективности производства.

Литье по выплавляемым моделям широко применяют для изготовления отливок сложной конфигурации массой от нескольких граммов до 10-15 кг. Для литья по выплавляемым моделям применяют различные металлы:

- среднеуглеродистые стали;

- конструкционные легированные стали;

- углеродистые инструментальные стали;

- литейные коррозионностойкие и кислотоупорные стали;

- жаропрочные стали и сплавы;

- латуни;

- бронзы;

- силумины и другие цветные сплавы.

Литьем по выплавляемым моделям получают точные отливки лопаток турбин, клапаны, форсунки, режущие инструменты.

Конструирование деталей, получаемых литьем по выплавляемым моделям, имеет некоторые особенности, связанные с наличием прогреваемой керамической оболочки.

Отношение толщин стенок отливки не должно превышать 4:1. Для получения кромки минимальной толщины следует предусматривать плавное уменьшение толщины сечения, чтобы избежать появления трещин при охлаждении. Практически минимальную толщину кромки можно принимать 0,3–0,4 мм; для деталей, работающих при повышенных температурах, допустимая толщина кромки должна быть не менее 0,6–0,7 мм.

При литье по выплавляемым моделям ребра жесткости располагают на наружных поверхностях отливки. Толщину ребер жесткости принимают 0,7–0,8 мм толщины стенки.

Радиусы закруглений могут изменяться в широких пределах. Минимальный радиус при одинаковых толщинах стенок обычно принимают 1–2 мм. При значительной разности толщин стенок радиусы закруглений увеличивают до 5–10 мм и более.

Отверстия можно получать сквозные и глухие. Сквозные литые отверстия диаметром d = 5 мм и длиной l = (4…6)d получают без затруднений; отверстия диаметром менее 3 мм, а также сквозные отверстия при d/l ≤ 0,5 получать затруднительно. Минимальный диаметр отверстия d = 0,5 мм в стенках толщиной 1 мм из цветных металлов и в стенках толщиной 1,5 мм из других сплавов.

2.2. Литье по газифицируемым моделям

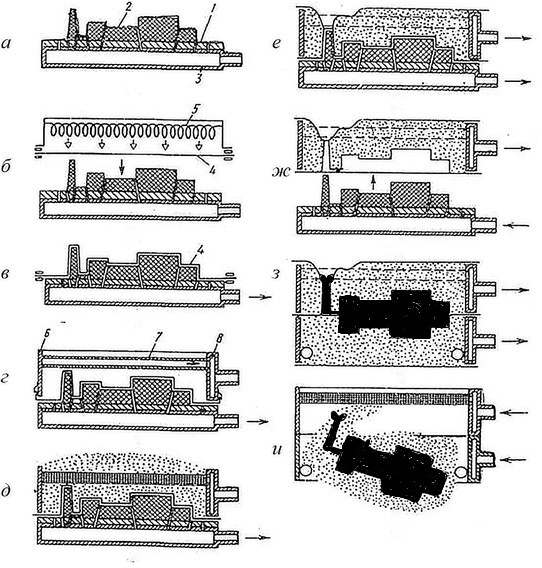

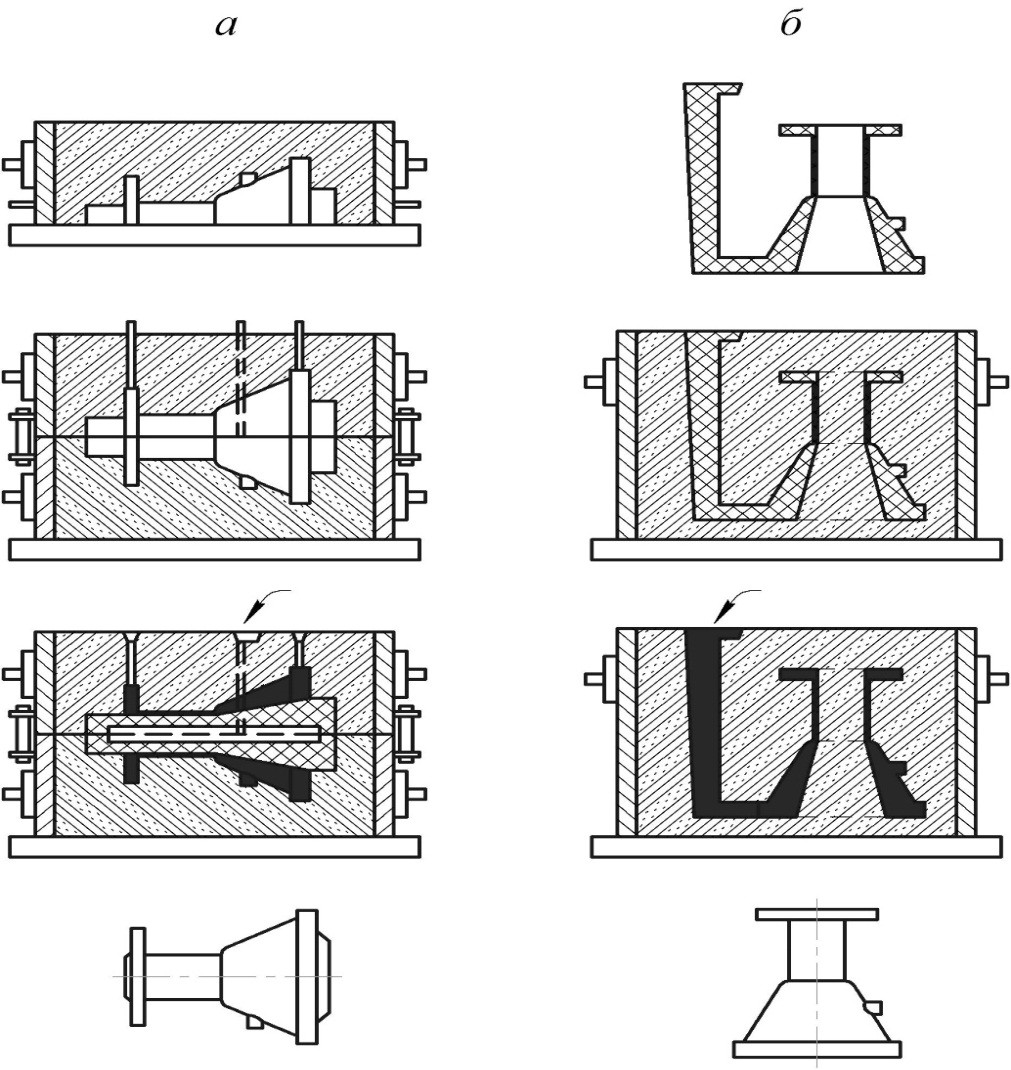

Литье по газифицируемым моделям в сочетании с такими технологическими процессами, как вакуумная формовка, литье под низким давлением и др., является одним из новейших способов производства отливок. Эта технология решает важнейшую задачу литейного производства – повышение точности отливок до уровня литья по выплавляемым моделям при минимальных издержках производства по сравнению с литьем по многоразовым моделям в песчано-глинистые формы (рис. 3 а).

Рисунок 3 — Схемы процессов получения отливок: а – литьем по разъемной многоразовой модели; б – литьем по разовой газифицируемой модели

Отличительной особенностью литья по газифицируемым моделям является то, что модель удаляют не до заливки металла, а в процессе заливки формы металлом, который вытесняя (замещая) «испаряющуюся модель» из формы, занимает освободившееся пространство формы.

Суть способов литья по газифицируемым моделям заключается в следующем (рис. 3 б).

Разовые пенополистироловые модели изготавливают либо засыпкой в специальные металлические формы (массовое и крупносерийное производство) суспензионного гранулированного полистирола, либо механической обработкой нормализованных пенополистироловых плит (мелкосерийное, единичное производство). Сложные модели делают по частям. Отдельные части модели и литниковую систему соединяют в единый блок склеиванием или сваркой.

Собранную модель окрашивают слоем огнеупорной краски и сушат на воздухе. В итоге получается огнеупорная газопроницаемая оболочка, прочно связанная с пенополистироловой моделью.

Готовую модель устанавливают в специальную опоку-контейнер, засыпают зернистым огнеупорным наполнителем без связующего, уплотняют его вибрацией, закрывают металлической крышкой с отверстиями.

При изготовлении сложных отливок, контейнер после подачи опорного материала, закрывают сверху полиэтиленовой пленкой и создают разрежение 0,04–0,05 МПа (вакуумная формовка).

Приготовленную форму заливают жидким металлом. Модель газифицируется, а полость заполняется жидким металлом.

После затвердевания и охлаждения отливки опоку-контейнер переворачивают, наполнитель высыпается, отделяясь от отливки, а отливка поступает на дальнейшую обработку.

Модельные материалы. В качестве материала для изготовления газифицируемых моделей служит вспенивающийся полистирол. Порообразователем чаще всего служит изопентан. При нагреве до 27,9 °С изопентан закипает и превращается в газ, а при 80-90 °С оболочка размягчается и под действием давления газа деформируется. Этот процесс называется «вспениванием гранул полистирола». При вспенивании гранул в замкнутом объёме они спекаются в монолитную пеномассу – пенополистирол — точно воспроизводя конфигурацию формы, ограничивающей его рост.

Изготовление газифицируемых моделей

Процесс получения моделей в массовом и крупносерийном производстве состоит из двух стадий: предварительное вспенивание в свободном состоянии исходных гранул полистирола и окончательное вспенивание гранул в замкнутой полости пресс-формы.

Предварительная тепловая обработка необходима для получения газифицируемой модели с заданной объёмной массой, которая определяет прочность модели и качество поверхности.

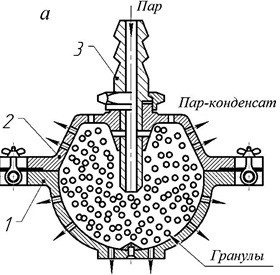

Подготовленные гранулы засыпают или задувают сжатым воздухом в смазанную специальной смазкой рабочую полость прессформы (рис. 4 а). Нагрев гранул осуществляют методом «теплового удара». Перегретый пар с температурой 125-135 °С под давлением 0,2- 0,35 МПа подают непосредственно в пресс-форму, заполненную гранулами полистирола (внутренний тепловой удар). Просачиваясь между гранулами, турбулентный поток пара интенсивно вытесняет воздух, находящийся в порах, и равномерно по всему объёму нагревает полимерный материал, который окончательно вспенивается. Образующийся конденсат под действием расширяющихся гранул отжимается к стенкам пресс-формы и удаляется через специальные дренажные отверстия.

б

б

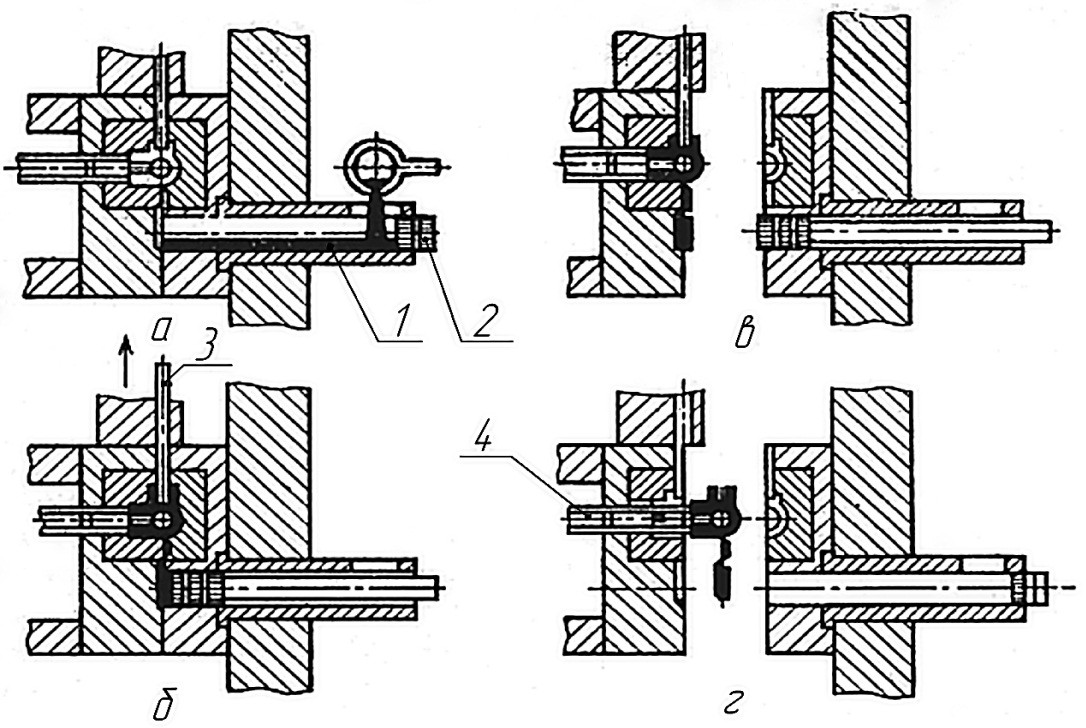

Рисунок 4 — Пресс-формы для изготовления газифицируемых моделей внутренним (а) и внешним (б) тепловыми ударами: а – 1, 2 – нижняя и верхняя части пресс-формы; 3 – инжектор; б – 1 – штуцер для подачи пара; 2 – отверстия для заполнения прессформы гранулами пенополистирола; 3 – камера; 4 – отвод пара; 5 – венты; 6 – форсунки; 7 – модель из пенополистирола

При внешнем тепловом ударе (рис. 4 б) пресс-форма окружена рубашкой, образующей камеру 3, в которую подается пар. Через венты 5 пар поступает в пресс-форму, предварительно заполненную гранулами пенополистирола. Пар нагревает гранулы, в результате чего происходит их расширение и формирование модели.

Технологический процесс изготовления моделей внешним тепловым ударом обеспечивает их высокое качество. На основе этого способа создано высокопроизводительное оборудование. Это позволило использовать процесс литья по газифицируемым моделям в крупносерийном и массовом производстве взамен традиционных методов литья.

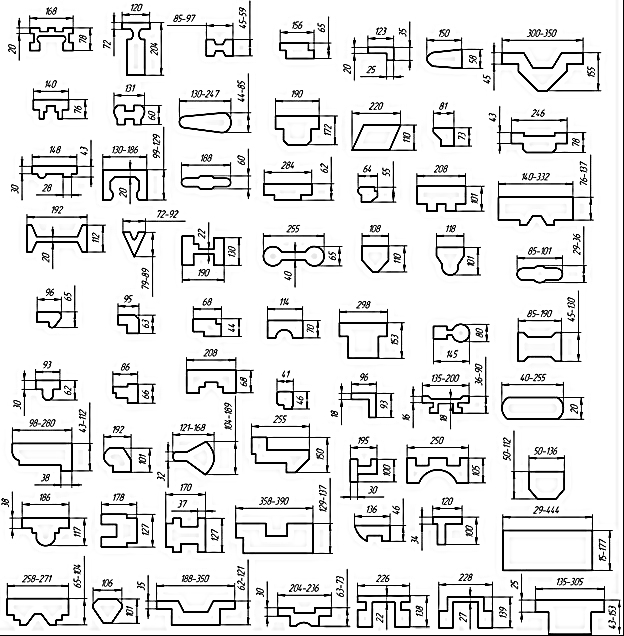

Изготовление литейных форм без связуещего. В крупносерийном и массовом производстве отливок по газифицируемым моделям используются сыпучие формовочные материалы: кварцевые, циркониевые пески, шамот, магнезит, электрокорунд. Их использование позволяет получать отливки при минимальных затратах на изготовление и выбивку форм, регенерацию формовочного материала.

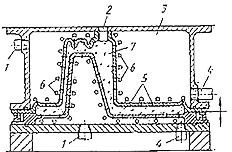

Процесс формовки осуществляют следующим образом (рис. 5). На дно опоки-контейнера насыпают слой сухого песка толщиной 100…150 мм и уплотняют вибрацией. Затем в опоку устанавливают модель или блок моделей и заполняют опоку песком при одновременной вибрации.

Опока-контейнер имеет в стенках отверстия для выхода газа. Для обеспечения высокой газопроницаемости желательно, чтобы частицы песка имели угловатую форму.

Формы для получения массивных и сложных отливок изготовляют из формовочных смесей, которые должны иметь повышенную газопроницаемость и пластичность. Из-за низкой прочности пенополистировых моделей встряхивание опоки с целью уплотнения смеси недопустимо.

Наиболее предпочтительны самотвердеющие жидкоподвижные смеси, которые имеют необходимую прочность, газопроницаемость и позволяют уменьшить опасность деформации модели при формовке.

Рисунок 5 — Изготовление формы с пенополистироловой моделью без связующего: 1 – керамический стояк; 2 – чаша; 3 – опока-контейнер; 4 – предварительная засыпка; 5 – вибратор; 6 – блок моделей

Эффективность литья по газифицируемым моделям

По сравнению с литьем в песчаные формы имеет место снижение затрат за счет ликвидации стержней, повышения точности отливок по размерам и массе и значительного снижения затрат при последующей механической обработке. Общая экономия составляет около 35 %.

Высокая экономическая эффективность достигается в единичном производстве отливок из черных сплавов, что подтверждается широким использованием данного способа для получения литых заготовок крупных штампов в автомобилестроении; отливок для ремонта машин и оборудования; экспериментальных и уникальных отливок в станкостроении.

Областями применения литья по газифицируемым моделям являются следующие:

- изготовление средних и крупных отливок в условиях опытного и мелкосерийного производства;

- изготовление сложных отливок массой до 50 кг с повышенной точностью размеров в условиях серийного и крупносерийного производства из черных и цветных сплавов.

Поистине неограниченные технологические возможности литья по газифицируемым моделям открывают технологии изготовления моделей из фотополимеров методом лазерной стереолитографии. На ОАО «Тушинский машиностроительный завод» (г. Москва) впервые в мировой практике решена задача получения качественных отливок типа «Рабочее колесо» гидротурбины массой до 5000 кг, диаметром 3500 мм, предназначенных для работы на гидроэлектростанции, мощностью от 500 кВт и выше. Такие технологии особенно привлекательны для изготовления опытных, единичных, эксклюзивных, уникальных образцов, поскольку не требуется изготовление специальной оснастки.

3. Суспензионное литье

Процесс кристаллизации жидкого металла в форме протекает в следующей последовательности. При начальном соприкосновении жидкого металла со стенками формы в прилегающем слое металла возникает резкий градиент температур и происходит переохлаждение, ведущее к возникновению большого количества центров кристаллизации. Образуется корка затвердевшего металла, характеризующаяся мелкозернистой структурой.

После образования корки условия теплоотвода изменяются, градиент температур в прилегающих слоях уменьшается. В результате из небольшого количества центров кристаллизации начинают расти столбчатые кристаллы, ориентированные по нормали к поверхности корки.

В середине отливки нет определенной направленности теплоотвода. Температура металла выравнивается по объему. В результате образуется равновесная структура.

Таким образом, в процессе кристаллизации в отливке образуются три зоны: наружная мелкозернистая корка, средняя зона столбчатых кристаллов и центральная зона с равновесной структурой. Такое строение затвердевшего металла отливки приводит к анизотропии свойств по объему отливки.

Сущность суспензионного литья состоит в том, что при заполнении литейной формы перегрев жидкого металла снимается благодаря внутренним теплоотводам, а по объему металла распределяются дополнительные активные центры кристаллизации, воздействие которых проявляется в увеличении скорости и развитии преимущественно объемного затвердевания и диспергировании структуры литого металла.

Различают два вида суспензионной разливки: эндогенную и экзогенную.

Эндогенную суспензионную разливку осуществляют путем наложения на кристаллизующуюся жидкую фазу внешних воздействий: механических, ультразвуковых или электромагнитных.

Экзогенную суспензионную разливку осуществляют введением в жидкий металл порошкообразных добавок. В качестве дисперсных добавок применяют стальную или чугунную дробь, гранулы различных металлов, ферросплавов или лигатур, железный порошок.

При изготовлении фасонных отливок различной массы от 200 кг до 40 т находит применение ввод дисперсных частиц с помощью тангенциального смесителя (вихревой воронки). Этот способ заключается в том, что в результате тангенциального подвода литника из приемной чаши в смесительную емкость в последней создается вращательное движение жидкого металла с образованием вихревой воронки. Дисперсные частицы из бункера подаются в центр воронки, захватываются вращающимся жидким металлом, распределяются им и уносятся в полость формы. Введенные данным способом дисперсные частицы равномерно распределяются по объему отливки.

При литье крупных отливок и слитков, когда разовая порция дисперсных частиц превышает 1-2 т, бункер-дозатор рекомендуется устанавливать стационарно для каждой заливаемой опоки над смешивающей воронкой. При литье мелких и средних отливок, когда масса порции дисперсных частиц не превышает 1 т, бункер подвешивают к разливочному ковшу или загрузочный бункер устанавливают коаксиально к заливочной чаше.

Весьма перспективным является метод суспензионного модифицирования расплава непосредственно в полости литейной формы. Технологический процесс суспензионного модифицирования осуществляется путем введения дисперсного порошка в полость формы с помощью пенополистироловых моделей. Дисперсный порошок вводят в пенополистироловую модель в виде плакированных металлическими частицами подвспененных полистироловых гранул, которые окончательно вспениваются в пресс-форме.

Технико-экономическая эффективность суспензионной заливки состоит в следующем:

- снижение брака по линейным дефектам на 30-50 % благодаря повышению качества отливок;

- сокращение объема прибылей на стальных отливках на 20-30 %, что обеспечивает увеличение выхода годных изделий на 5-10 %;

- снижение трудоемкости работ по устранению горячих трещин на 25-50 %;

- снижение брака в результате пригара на 25-30 % ,что обеспечивает уменьшение трудоемкости работ по обработке и очистке отливок на 10-15 %;

- сокращение времени выдержки отливок в форме на 15-20 %, что соответственно увеличивает производительность;

- повышение физико-механических и специальных свойств, приводящее к увеличению срока службы литых деталей на 10-20 %.

4. Литье с направленной кристаллизацией

Для получения плотных отливок из сплавов, характеризующихся большой объемной усадкой при кристаллизации, необходимо создать направленное затвердевание по направлению к прибыли. Кристаллизация является направленной, если процесс распространяется от тонких частей отливки к толстым или от наиболее удаленных мест отливки (периферии) по направлению к прибыли. В этом случае температурный градиент в системе «отливка – прибыль» остается по отношению к прибыли в течение всего процесса затвердевания положительным и прибыль затвердевает в последнюю очередь.

Литье с направленной кристаллизацией используют для изготовления отливок, у которых один габаритный размер превосходит два других в несколько раз, более 10, а так же при наличии технического требования направленности структуры в отливке.

Направленная кристаллизация предполагает направленный теплоотвод. Поэтому литейную форму, условия заливки и затвердевания отливки рассчитывают таким образом, чтобы теплоотвод был максимально интенсивным по требуемому направлению кристаллизации.

Литье с направленной кристаллизацией используют при изготовлении из алюминиевых и магниевых сплавов крупногабаритных фасонных отливок с толщиной стенок до 3…4 мм. Многие магниевые и высокопрочные алюминиевые сплавы имеют широкий интервал кристаллизации, и вследствие этого в отливках, полученных из таких сплавов, при затвердевании образуются усадочные дефекты (пористость, рыхлоты).

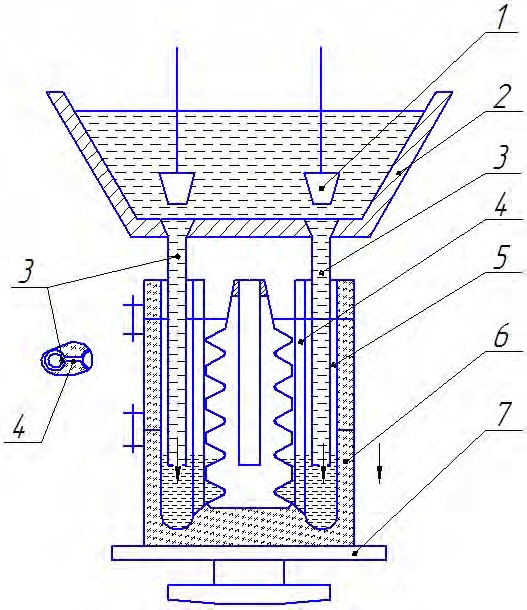

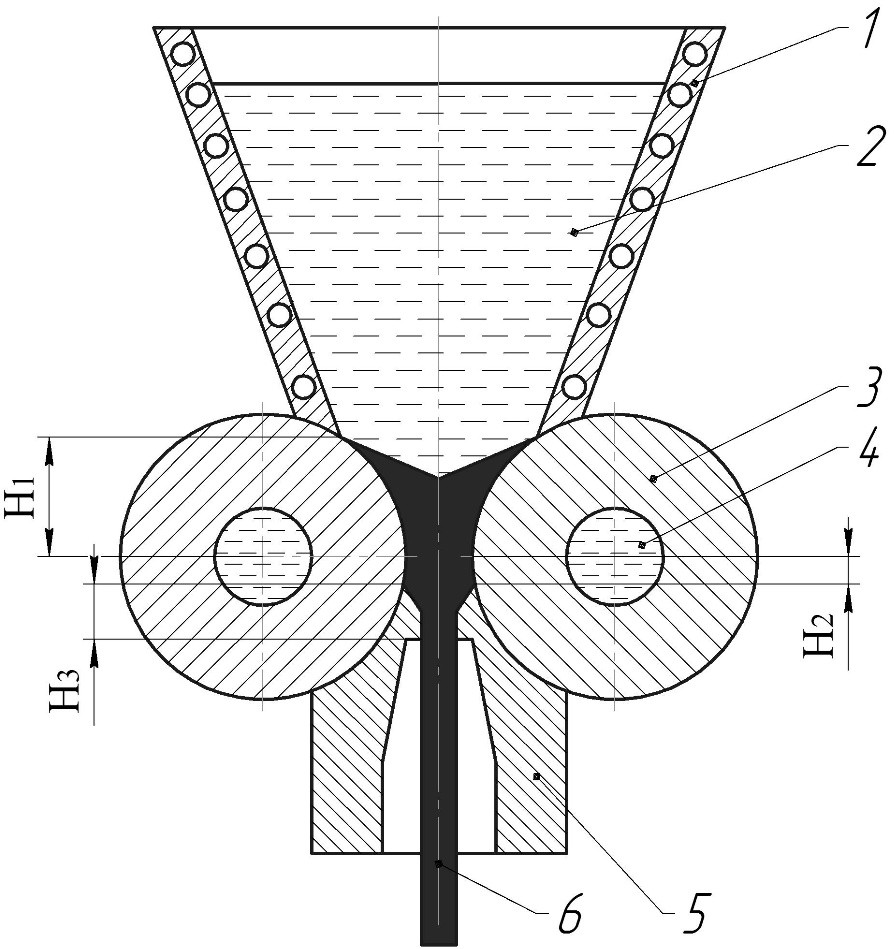

Существует три основных способа литья с направленной кристаллизацией. По первому способу (рис. 6) последовательное направленное затвердевание отливки происходит в процессе заливки сплава при непрерывном подводе к фронту затвердевания новых порций металла.

Литейную форму 6 крупногабаритной отливки устанавливают на столе 7, имеющем гидравлический привод. Литниковая система состоит из вертикальных щелевых питателей 4 и колодцев 5, расположенных по периметру отливки. Внутри колодцев находятся металлические трубки 3 для подвода расплава в форму, закрепленные в литниковой чаше 2. Отверстия трубок в чаше перекрываются коническими заглушками 1.

Литниковую чашу нагревают газовыми горелками до 200-250 °С, а литниковые трубки нагревают электроконтактным способом до 500- 800 °С. После заполнения литниковой чаши жидким металлом заглушки вынимают, а форму начинают опускать с определенной скоростью.

Процесс заключается в том, что расплав под действием гравитационной силы заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение (выдержку под давлением) до окончания затвердевания. После извлечения из пресс-формы отливку подвергают различным видам последующей обработки.

Рисунок 6 — Схема установки для направленной кристаллизации путем последовательного заполнения формы: 1 – заглушки; 2 – литниковая чаша; 3 – трубка для подвода расплава в форму; 4 – щелевой питатель; 5 – колодец; 6 – литейная форма; 7 – стол

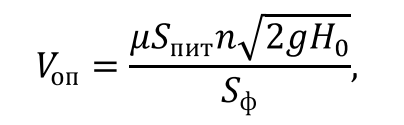

Скорость опускания формы определяют из условия неразрывности потока жидкого металла

где Vоп – скорость опускания формы, м/с; μ – коэффициент расхода (для стальных трубок диаметром 12-16 мм равен 0,6–0,8); Sпит – площадь поперечного сечения литниковой трубки, м2; n – количество литниковых трубок; g – ускорение свободного падения, м/с2; Но -высота отливки, м; Sф площадь поперечного сечения отливки, м2.

Размеры поперечного сечения литниковой трубки определяют из условия материального баланса в зоне затвердевания

где tз – время заполнения формы металлом, с.

По второму способу литейную форму, нагретую выше температуры ликвидуса сплава, устанавливают на охлаждаемый кристаллизатор 5 и заливают перегретым сплавом (рис. 7) . Форма при заливке находится внутри нагревающего устройства (индуктора). После небольшой технологической выдержки (3-5 с) форму опускают и выводят из зоны нагрева с определенной скоростью (3-50 мм/с) вместе с кристаллизатором. При этом в процессе затвердевания формируется направленная структура отливки.

Рисунок 7 — Схема установки для направленной кристаллизации путем нагрева формы: 1 – литейная чаша; 2 – форма; 3 – графитовая вставка; 4 – индуктор; 5 – кристаллизатор; 6 – устройство охлаждения кристаллизатора; 7 – шток

Получение направленной структуры требует задания определенного градиента температуры у фронта затвердевания, обеспечивающего динамическую устойчивость поверхности раздела твердой и жидкой фаз. Плоский фронт кристаллизации устойчив при отсутствии концентрационного переохлаждения, что определяется условием

где Тж – градиент температуры в жидкой фазе, °С/м; Vз – скорость затвердевания, м/с; ωл– тангенс угла наклона линии ликвидуса сплава; Ст – относительная концентрация второго компонента в твердой фазе;

kр – коэффициент распределения компонента, равный kр = Ст / Сж (Сж — относительная концентрация второго компонента в жидкой фазе); Dж – коэффициент диффузии второго компонента в жидкой фазе.

Максимальная скорость затвердевания из условия теплового баланса на фронте затвердевания в предположении Тж → 0 равна

где λт – коэффициент теплопроводности твердого металла, Вт/м °С; Тт – градиент температуры в твердой фазе °С/м; ρт– плотность твердой фазы кг/м3; L – удельная теплота кристаллизации, кДж/кг.

Этим способом получают литые заготовки из никелевых жаропрочных сплавов типа ЭЦ 765,ЭЦ 893 магнитных сплавов и др.

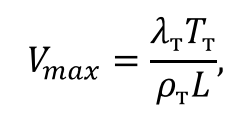

По третьему способу (рис. 8) направленную кристаллизацию осуществляют посредством одновременного охлаждения днища формы и нагрева металла в её верхней части.

Процесс затвердевания отливки в форме осуществляют следующим образом. В форму 1 заливают расплавленный металл и накрывают крышкой 2. Затем включают устройство распылительного водяного охлаждения 5, предназначенного для охлаждения днища формы. Одновременно включают электронагревательный элемент 3, который управляется автоматическим регулятором температуры металла в верхней части формы 1. Автоматический регулятор задает перепад температур по высоте формы и обеспечивает получение заданного вектора кристаллизации металла в форме и завершение процесса кристаллизации одновременным затвердеванием металла по всему объему формы.

Рисунок 8 — Схема установки для направленной кристаллизации путем одновременного охлаждения и нагрева частей формы: 1- форма; 2 — крышка; 3 — нагревательный элемент; 4 — водяное охлаждение

Процесс кристаллизации металла в форме сопровождается направленным ростом столбцов кристаллов металла по всему объему отливки от днища до поверхности верхней части формы. Последовательное уменьшение объема металла в форме (усадка) обеспечивает выдавливание из металла металлических включений на поверхность металла, затвердевающую в последнюю очередь. Это способствует очистке металла от неметаллических включений, повышению его однородности, достижению более плотной структуры и улучшению его физико-механических характеристик.

5. Производство отливок с монокристаллической структурой

К ряду изделий машиностроительного производства предъявляются особо высокие требования. Типичными представителями таких изделий являются энергетические установки и, в частности, лопатки газотурбинных двигателей. Условия работы лопаток сверхтяжелые: высокая температура, напряжения растяжения, вибрация, коррозия и эрозия. Разумеется, для изготовления лопаток используются только жаропрочные, жаростойкие, обладающие продолжительной прочностью материалы.

Температура газового потока реактивных турбовинтовых двигателей превышает температуру плавления материала лопаток. Поэтому в лопатках предусматривается система каналов для эффективного охлаждения. Наличие каналов обусловливает разностенность лопаток. Внутренние полости разнообразны по конфигурации. Толщина стенок сложных пустотелых отливок составляет 0,8 … 3,5 мм. При этом ресурс работы лопаток должен составлять не менее 10000 ч.

Разрушение материала лопаток происходит, главным образом, по межзеренным поверхностям. Значит, для обеспечения надежности лопаток необходимо устранить межзеренные поверхность, т. е. перейти к качественно новой структуре материала лопаток: от поликристаллической к монокристаллической. Такой переход требует применения новых высоких технологий.

Лопатки могут быть изготовлены сваркой, штамповкой или литьем. Преимущественно во всем мире применяется литье по выплавляемым моделям. Литые лопатки дешевле штампованных на 30% при меньшем количестве отходов. Литье позволяет сократить расход металла на 18…20 %, снизить трудоемкость на 40 %, себестоимость на 20…35 % и улучшить механические свойства на 30…40 % .

Сущность новых технологий заключается в применении бестигельной плавки в сочетании с объемной направленной кристаллизацией и регулируемой температурой при заливке и затвердевании металла в керамической форме.

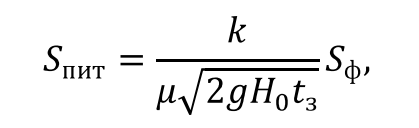

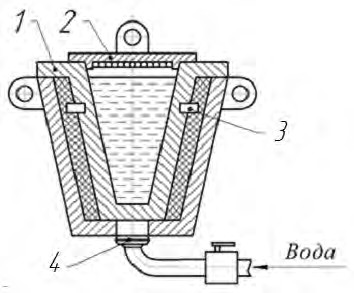

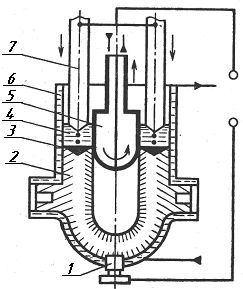

Схема установки для литья лопаток с монокристаллической структурой представлена на рисунке 9.

Рисунок 9 — Схема установки для литья монокристаллических лопаток: 1 – вакуумная камера; 2 – индукционная плавильная печь; 3 – механизм вертикального перемещения формы; 4 – керамическая форма; 5 – печь подогрева формы; 6 – нагреватель верхней зоны; 7 – нагреватель нижней зоны; 8 – раздвижной экран; 9 – тепловой экран; 10 – емкость для кристаллизации; 11 – нижняя часть емкости с жидкометаллическим охладителем; 12 – нагревательные элементы; 13 – водоохлаждаемая рубашка емкости с жидкометаллическим охладителем; 14 – затровка; 15 – литниковая чаша

Процесс производства монокристаллических лопаток состоит в следующем. Первоначально изготавливают керамическую оболочковую форму лопатки с расположенными внутри стержнями для формообразования внутренних полостей. В нижнюю часть формы помещают монокристаллическую затравку 14 заданной кристаллографической направленности.

Керамическую форму 4 с помощью вертикального механизма 3 опускают и устанавливают в печи подогрева форм 5 в необходимое по технологии положение относительно нагревателей верхней зоны 6 и нижней 7. Под нагревателем 7 перемещают в нужное горизонтальное положение раздвижной экран 8. В индукционную плавильную печь 2 помещают шихтовую заготовку требуемого веса.

Закрывают камеру печи 1 и вакуумируют. Включают печь подогрева форм 5. При достижении заданной температуры керамической формы включают нагрев индукционной плавильной печи 2, в которой расплавляют жаропрочный сплав и заливают его в керамическую форму 4. Включают механизм вертикального перемещения формы 3 и керамическая форма с заданной скоростью перемещается из зоны нагрева через раздвижной 8 и тепловой 9 экраны в емкость с жидкометаллическим охладителем 10.

Скорость погружения оболочковой формы в жидкометаллический охладитель определяется скоростью роста монокристалла внутри формы. Для каждого сплава этот параметр определяется экспериментально.

После того как форма с отливкой 4 погрузилась полностью в охладитель, нагреватели 6, 7 выключаются и при снижении температуры в печи подогрева форм 5 до 900–1000 °С керамическую форму с отливкой через экраны 8, 9 поднимают в исходное положение, где она охлаждается до температуры 100–200 °С, производят разгерметизацию установки и извлечение формы с отливкой. Далее процесс повторяется с другой формой.

6. Литье изделий с аморфной структурой

6.1. Аморфное состояние сплавов

Аморфное состояние – это одна из форм существования твёрдых тел. Веществом в аморфном состоянии называется твёрдое некристаллическое вещество, образующееся в результате охлаждения жидкости со скоростью, 104 — 106 °C/c при условии содержания достаточного количества аморфизаторов, которыми являются металлы и неметаллы: бор, фосфор, кремний, углерод.

Считается, что в принципе расплав любого вещества можно перевести в аморфное состояние, если создать необходимые условия переохлаждения. Однако некоторые металлы Pb, Cu, Ag, Zn не удаётся получить в аморфном состоянии даже при скорости охлаждения 1010 С°/с. При оценке склонности к образованию аморфной фазы очень важной является оценка критической скорости охлаждения, необходимой для предотвращения образования кристаллической фазы.

Большинство жидкостей при температурах, близких температуре ликвидуса, в условиях изотермической выдержки, должны переходить в кристаллическое состояние. Поэтому возможность перевода вещества из жидкого состояния в аморфное определяется скоростью, с которой это вещество охлаждается в той области температур, где вероятность кристаллизации наиболее высока.

При охлаждении жидкости ниже температуры плавления она либо кристаллизуется, либо аморфизируется. При кристаллизации вязкость, объём и энтропия изменяются скачкообразно, а при аморфизации – быстро и непрерывно.

Структура и свойства аморфного материала зависят от характера изменения предшествующего термического состояния, например от скорости охлаждения.

Аморфное состояние характеризуется двумя основными особенностями: его свойства (механические, тепловые, электрические и др.) в естественных условиях не зависят от направления (изотропность свойств). При повышении температуры вещество, размягчаясь, переходит в жидкое состояние постепенно т. е. отсутствует определённая точка плавления.

Эти особенности обусловлены отсутствием в аморфных телах дальнего порядка – характерной для кристаллов строгой повторяемости во всех направлениях одного и того же элемента структуры (атома, группы атомов). В тоже время в аморфных телах существует ближний порядок – согласованность в расположении соседних частиц, т. е. порядок, соблюдаемый на расстоянии, сравнимом с размерами молекул.

6.2. Обозначение и свойства аморфных материалов

Для маркировки аморфных сплавов используется буквенночисловая система обозначений. Элементы обозначаются буквами русского алфавита, так же, как это предусмотрено для сталей. Числа перед буквенным обозначением элемента указывают его среднее содержание в сплаве. Содержание кремния и бора в марочном обозначении не указывается, их общее содержание, как элементоваморфизаторов, равно 20-25 %.

Химический состав аморфных сплавов обозначают символами химических элементов с цифровыми индексами, которые указывают содержание данного элемента, например ![]() .

.

Очевидное преимущество аморфной структуры – отсутствие границ зёрен и как следствие – высокая прочность. Как известно, теоретическая прочность, т. е. напряжение, необходимое для разрыва всех межатомных связей в плоскости разрушения, составляет ˜10-1 E (Е — модуль Юнга). Прочность поликристаллов на два-три порядка ниже – лишь прочность монокристаллов приближается к теоретической. Для аморфных сплавов прочность приближается к теоретической.

Предел текучести аморфных сплавов ![]() ,

, ![]()

![]()

![]() составляет соответственно 2400, 3600, 4500 МПа, в то время как предел текучести высокопрочных сталей обычно составляет не более 2500 МПа.

составляет соответственно 2400, 3600, 4500 МПа, в то время как предел текучести высокопрочных сталей обычно составляет не более 2500 МПа.

Для аморфных сплавов характерна четкая линейная зависимость между твёрдостью и прочностью. Для сплавов на основе Fe, Ni, Co справедливо выражение Hv = 3.2 σт , что позволяет с достаточной точностью использовать показания твердомера для определения прочностных характеристик.

Энергия разрушения и ударная вязкость аморфных сплавов так же значительно превышают эти характеристики для обычных поликристаллических материалов.

Основным механизмом пластической деформации поликристаллических материалов является сдвиговое перемещение одних частей кристаллита (зерна) относительно других, осуществляемое с помощью многочисленных видов движения дислокаций. Сдвиговые механизмы пластической деформации разнообразны. Основными из них являются скольжение и двойникование внутри зёрен, также проскальзывание по границам зёрен. Существенную роль играют диффузионные процессы, облегчающие как внутризёренную, так и межзёренную пластическую деформацию.

Пластическая деформация аморфных сплавов может быть гомогенной, когда деформируется каждый элемент объёма и образец испытывает однородную деформацию и негомогенной, когда пластическое течение локализуется в тонких полосах сдвига.

Гомогенная деформация происходит при высоких температурах (близких, к температуре кристаллизации) и низких напряжениях. При этом скорость деформации пропорциональна приложенному напряжению. Степень пластической деформации при гомогенном течении практически не ограничена, и при правильно подобранных условиях можно добиться эффекта сверхпластичности с деформацией в сотни процентов.

Негомогенное пластическое течение происходит при низких температурах ( Т ≤ 0,8Ткр ) и высоких напряжениях ( τ > 0,02G),деформация сосредоточена в полосах сдвига, количество которых определяет пластичность сплава. Пластичность сильно меняется в зависимости от схемы нагружения. При растяжении она невелика – разрушение происходит после деформации в 1…2 %. При прокатке можно достигнуть деформации 50…60 %, а при изгибе радиус может быть сопоставим с толщиной ленты (30…40 мкм).

В отличие от полос сдвига в кристаллических металлах, в аморфных металлах полосы сдвига легко меняют свое направление и ветвятся. Толщина полос сдвига обычно составляет 10…50 нм.

Разрушение аморфных сплавов может быть хрупким и вязким. Хрупкое разрушение происходит сколом без внешних следов макроскопического течения и по плоскостям, перпендикулярным оси растяжения. Вязкое разрушение происходит после или одновременно с пластической деформацией. Оно развивается по плоскостям, где действуют максимальные касательные напряжения. Характерной особенностью вязкого разрушения аморфных сплавов является наличие на поверхности разрушения двух зон: почти гладких участков скола и следов выхода областей сильно локализованного пластического течения толщиной 0,1 мкм.

Важной особенностью многих аморфных сплавов является их охрупчивание после отжига выше некоторой температуры. В зависимости от различных факторов температура охрупчивания может меняться в пределах 180…350 °С.

Причинами возникновения охрупчивания может быть сосредоточение примесей в определенных областях аморфной структуры.

6.3. Способы получения аморфных металлических сплавов

6.3.1. Получение аморфной структуры методами закалки расплава

Аморфную структуру в металлических сплавах получают различными методами: закалкой из жидкого состояния; осаждением из газовой фазы или жидкого раствора; лазерной обработкой, распылением электрическим полем, обработкой электроискровым разрядом, ионной имплантацией.

Закалка из жидкого состояния является одним из наиболее распространенных способов получения аморфной структуры из жидкого состояния сплава. Осуществляется способ путем охлаждения расплава со скоростью порядка 105 — 108 К°/с.

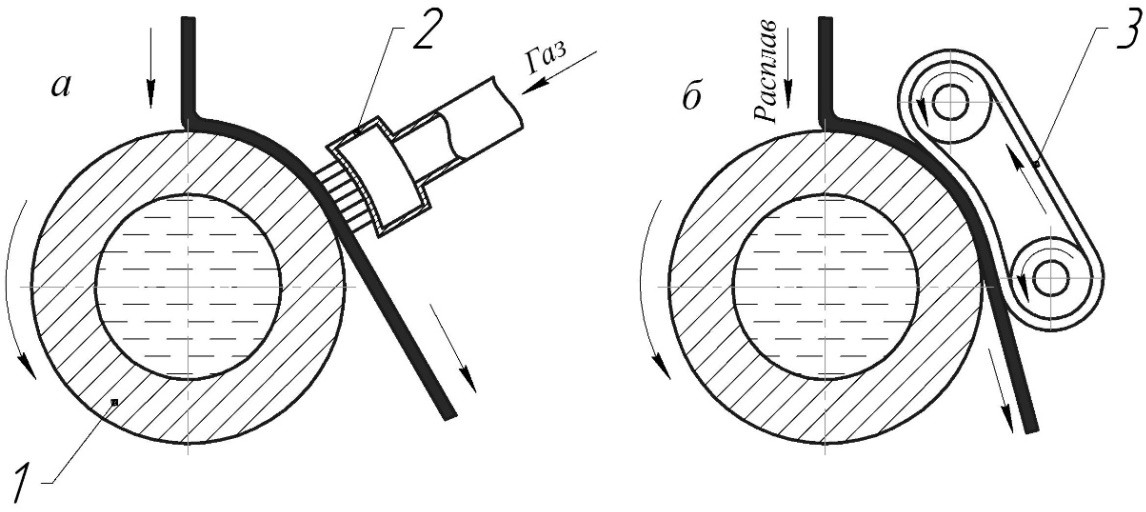

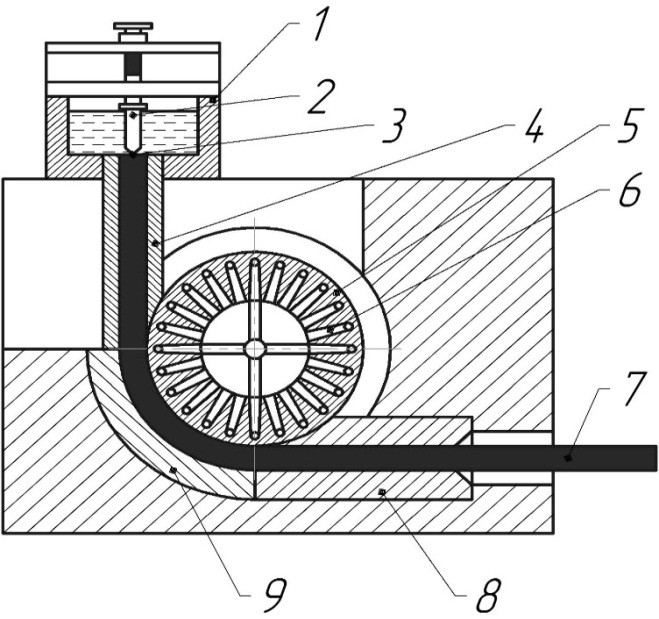

Практика показывает, что добиться предотвращения кристаллизации и зафиксировать аморфное состояние можно путём соприкосновения жидкого расплава с металлической холодной подложкой. Наиболее часто используются два метода: в одном из них жидкий металл наносится на внешнюю или внутреннюю цилиндрические поверхности вращающихся дисков, во втором расплав извлекается вращающимся диском. На рисунке 10. представлены принципиальные схемы устройств для реализации этих методов.

Рисунок 10 — Методы получения аморфной ленты закалкой расплава на внешней (а) и внутренней (б) поверхностях дисков; прокаткой в валках (в) и экстракцией расплава из тигля (г): 1 – нагревательное устройство; 2 – тигель; 3 – диск; 4 – аморфная лента; 5, 6 – валки

Обод металлических дисков должен изготавливаться из материалов, обладающих высокой теплопроводностью: медь, бериллиевая бронза, латунь и др. Нагрев расплава осуществляется индукционным нагревательным устройством или печью сопротивления. Расплав выдавливается под давлением через сопло на поверхность охлаждающего элемента (отсюда термин «спинингование»). Сопло изготавливается из плавленого кварца или окиси алюминия.

При центробежной закалке на внешней или внутренней поверхностях диска охлаждение расплава происходит только с одной стороны, а при охлаждении между двумя валками – с обеих сторон. В первом случае возникают трудности с обеспечением качества внешней поверхности ленты, а во втором – требуется более сложное оборудование.

Наиболее распространен метод закалки на внешней поверхности вращающегося диска. Как правило, скорость вращения диска подбирают таким образом, чтобы отвод тепла происходил быстрее, чем движется расплав, т. е. происходило вытягивание уже затвердевшей ленты. Обычно скорость вытягивания ленты составляет 10 … 50 м/с, при этом скорость охлаждения достигает 105 … 106 К /с, а толщина получаемой ленты 10 … 50 мкм.

Во всех установках закалки металл растекается тонким слоем по поверхности диска, быстро затвердевает. При постоянстве состава сплава скорость охлаждения зависит от толщины расплава и характеристик диска.

Скорость охлаждения зависит так же от свойств самого расплава, а также длительности контакта расплава с диском. Увеличение длительности контакта может быть достигнуто с помощью газовых струй, прижимающих ленту к диску или ремнем, движущимся с одинаковой скоростью с диском (рис. 11).

Рисунок 11 — Схемы устройств для увеличения продолжительности контакта ленты с диском путём использования газовых струй (а) и прижимного ремня (б): 1 – диск; 2 – струйная форсунка; 3 – подвижный ремень

Рисунок 12 — Методы получения тонкой проволоки закалкой расплава: а – протягивание расплава через охлаждающую жидкость; б – протягиванием капилляра; в – центробежной закалкой; 1 – тигель; 2 – трубка; 3 – охлаждающая жидкость; 4 – расплав; 5 – стеклянная трубка; 6 – форсунка; 7 – бобина; 8 – барабан

Вытягивание проволоки из расплава может осуществляться двумя способами. Первый способ (рис. 12 а) предполагает вытягивание проволоки через трубку, заполненную соляным раствором и помещенную в охлаждающую жидкость.

По второму способу (рис. 12 б) расплав поступает в стеклянную трубку, которая разогревается пламенем форсунки и вместе с полученным стеклянным капилляром, заполненным аморфитизированным волокном, сворачивается в бобину. Главная трудность в данном случае состоит в отделении волокна от покрывающего стекла, что ограничивает номенклатуру составов, аморфизируемых данным способом.

Центробежный способ (рис. 12 в) предполагает подачу струи расплава в охлаждающую жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана. Затвердевшая нить сматывается затем в бобину.

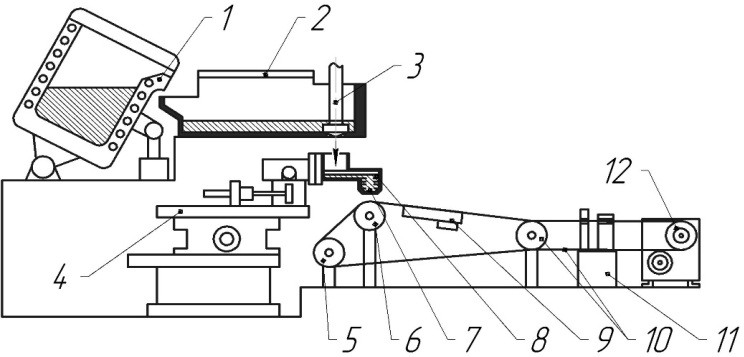

Схема промышленной установки для производства аморфной ленты представлена на рисунке 13. Установка работает следующим образом. Выплавленный в индукционной печи 1 сплав поступает в тигель-накопитель 2 и при открытии запорного клапана 3 сливается в литейную насадку 8. Температура сплава, находящегося в насадке 8, термостабилизируется с помощью специального нагревателя.

Перед разливкой положение литейной насадки по отношению к закалочному диску 6 выставляется с помощью регулятора положения 4. Производится выпуск сплава на закалочный диск 6. Сплав затвердевает и по ременной системе 10 перемещается к холодильной камере 9 и к намоточному устройству 12. На основе данных о геометрических размерах и свойствах ленты, непрерывно получаемых с помощью измерительного стенда 11, через систему обратной связи производится корректировка технологических параметров: скорости вращения диска, положения литейной насадки, температуры сплава и др.

Рисунок 13 — Схема промышленной установки для производства аморфной ленты: 1 – индукционная печь; 2 – тигель-накопитель; 3 – запорный клапан; 4 – регулятор положения; 5 – приводной ролик; 6 – закалочный диск; 7 – сопловая система; 8 – литейная насадка; 9 – холодильная камера; 10 – ременная система; 11 – измерительный стенд; 12 – намоточное устройство

6.3.2. Физические методы получения аморфной структуры

Осаждение на охлаждаемые подложки при ионно-плазменном и термическом напылении дает возможность создания аморфных структур сложного состава толщиной до 1 см на охлаждаемых подложках. Данная методика позволяет создать материалы широкого диапазона составов. Следует отметить, что используя ионноплазменное напыление, можно получить в массивном аморфном состоянии также и те вещества, которые невозможно получить методом закалки из жидкого состояния.

Формирование аморфизированных металлических слоев лазерной обработкой. Процесс получения аморфной структуры осуществляется путем взаимодействия вещества за короткий период времени с лазерным высокоэнергетическим излучением. Основная часть энергии лазерного излучения ( ˜ 103 — 1010 Вт/см2) в зависимости от материала расходуется на быстрое расплавление поверхностного слоя вещества. Вследствие кратковременности процесса основная масса материала остается холодной. Сохранение холодной поверхности на границе контакта с тонким слоем расплава приводит к охлаждению со скоростями 105 — 108 К°/с. При скоростном расплавлении и охлаждении образуется аморфная структура. Процесс образования на поверхности металлических материалов подобной структуры получил название «лазерного стеклования».

Распыление электрическим полем. Если между поверхностью жидкого расплава и какой-либо поверхностью создать достаточно сильное электрическое поле, то на поверхности расплава возникает острый выступ, который может испускать как поток ионов атомов расплава, так и капли размером от 0,1 до 20 мкм, которые быстро охлаждаются с образованием аморфного сплава.

Ионная имплантация. Аморфная структура создается путем внедрения ионов с высокой энергией в поверхностный слой металлического сплава. Способ хорош для создания коррозионностойких и упрочненных поверхностей. Основной недостаток – малая толщина аморфизированного слоя, который обычно не превышает 1–2 мкм.

Аморфизация электроискровым разрядом. Суть этого метода заключается в том, что поток энергии, сконцентрированный в канале искрового разряда, за короткий промежуток времени (˜ 10-3 c) выделяется и расплавляет поверхностные участки материала на глубину до 3–5 мкм.

6.4. Применение аморфных изделий

Около 80 % промышленных аморфных сплавов производится с целью использования магнитных свойств. Сплавы применяются в качестве магнитомягких материалов, сочетающих: изотропность свойств, высокую магнитную проницаемость, высокую индукцию насыщения, малую коэрцитивную силу. Их применяют для изготовления магнитных экранов, магнитных фильтров и сепараторов, датчиков, записывающих головок и т. п. Сердечники трансформаторов, изготовленные из аморфных сплавов, характеризуются незначительными потерями на перемагничивание, а также высоким электросопротивлением при малой толщине, что уменьшает потери, связанные с вихревыми токами.

Хотя аморфные материалы химически более активны, чем кристаллические, но при содержании в них хрома и других элементов, способствующих формированию пассивирующей плёнки, они могут обладать исключительно высокой коррозионной стойкостью и применяться в агрессивных средах. Аморфные сплавы используются как высокопрочные, например, в качестве компонентов композиционных материалов и даже корда автомобильных шин. Некоторые аморфные сплавы имеют близкий к нулю коэффициент термического расширения или слабо зависящий от температуры и могут применяться в прецизионных приборах. Аморфные сплавы используют для изготовления сейсмодатчиков, мембран манометров, датчиков скорости, ускорения и крутящего момента.

Аморфные материалы используются для армирования трубок высокого давления, изготовления металлокорда шин и др. В перспективе возможно применение аморфных сплавов для изготовления маховиков. Такие маховики могут использоваться для аккумулирования и покрытия пиковых нагрузок на электростанциях, для улучшения рабочих характеристик автомобилей и т. д.

Высокая прочность в сочетании с коррозионной стойкостью позволяют использовать аморфные сплавы для изготовления кабелей, работающих в контакте с морской водой, а так же изделий, условия эксплуатации которых связаны с воздействием агрессивных сред. Из аморфной ленты изготавливают предметы бытового назначения – бритвенные лезвия, рулетки и т. д.

Аморфные материалы часто называют материалами будущего, что обусловлено уникальностью их свойств, не встречающихся у обычных кристаллических металлов (табл. 1).

Таблица 1 — Состав, свойства и применение некоторых аморфных металлические материалов

| Состав сплава | Свойства | Применение |

| Fe75Si10B15 | высокая

прочность, высокая вязкость |

проволока,

армирующие материалы, пружины, режущий инструмент |

| Fe45Cr25Mo10P13C7 | высокая

коррозионная стойкость |

электродные

материалы, фильтры для работы в растворах кислот, морской воде и сточных водах |

| Fe81B13Si4C2 | высокая

магнитная индукция насыщения, низкие потери |

сердечники

трансформаторов, преобразователи, дроссели |

| Fe5Co70Si10B15 | высокая

магнитная проницаемость |

магнитные головки и

экраны, магнетометры, сигнальные устройства |

| Fe83B17 | постоянство

модулей упругости и температурного коэффициента линейного расширения |

инварные и

элинварные материалы |

Применение аморфных сплавов сдерживают как технологические ограничения (малая толщина получаемых полуфабрикатов, полная несвариваемость), так и малая стабильность свойств – их структура и свойства существенно изменяются не только при нагревах, но и в процессе работы при комнатной температуре.

Можно выделить три основных фактора, определяющих эффективность применения в широких масштабах аморфных сплавов:

- повышение качества изделий вследствие применения аморфных сплавов, обладающих более высокими служебными характеристиками, чем традиционные кристаллические материалы, и возможность создания приборов и устройств нового поколения, параметры которых основываются на уникальном комплексе их физико-механических свойств;

- замена кристаллических материалов на основе дефицитных металлов аморфными сплавами, состоящими или из более доступных элементов, или содержащими дефицитные элементы в меньших количествах;

- переход от традиционной, (многоступенчатой, трудоемкой и энергонасыщенной) технологии получения конечного продукта к новой материало- и энергосберегающей технологии получения изделий методом закалки из расплава.

Экономическая целесообразность новых технологий будет проявляться по мере увеличения объема и номенклатуры продукции, а также совершенствования оборудования. Создание высокопроизводительных агрегатов, в которых используются сплавы с близкой к нулю магнитострикцией. Проявляется четкая тенденция увеличения производства готовых стандартных сердечников. Количество выпускаемых микротрансформаторов, в том числе импульсных, широко применяемых в радиоэлектронной промышленности, исчисляется десятками миллионов в год.

Широко применяются высококобальтовые аморфные сплавы для изготовления головок магнитной аудио- и видеозаписи. Аморфные магнитные материалы находят также применение в бытовой технике и в сфере обслуживания (в частности, более 4 млрд наклеек в год из аморфных сплавов применяют для фиксации потребительских товаров). Использование аморфных сплавов в современной технологической цивилизации обусловлено не только высоким уровнем их магнитных свойств, но и уникальным сочетанием этих свойств с другими физикомеханическими характеристиками, в первую очередь, с такими, как прочность, твердость, сопротивление истиранию, высокое удельное электрическое сопротивление, стойкость к радиации.

Не последнее значение в росте производства аморфных сплавов занимает то обстоятельство, что фактически создана новая технология металлургического производства, обеспечивающая получение конечного продукта непосредственно из расплава, минуя многоступенчатые и энергоемкие технологические циклы, такие как ковка, прокатка, промежуточные отжиги.

7. Литье под регулируемым давлением

В процессе заливки формы жидким металлом заполнение, охлаждение и кристаллизация металла по объему формы происходит неравномерно. В первую очередь металл заполняет, охлаждается и затвердевает в полостях, предназначенных для формообразования тонких ребер, стенок, перегородок и т. д. В силу интенсивного теплообмена между металлом и стенками формы температура металла понижается, жидкотекучесть уменьшается, металл затвердевает раньше, чем произойдет полное заполнение всей полости формы.

Массивные части формы заполняются более замедленно. Охлаждение и кристаллизация металла в этих частях происходит с некоторой задержкой. В результате между отдельными частями отливки возникают внутренние усадочные напряжения, которые могут вызвать коробление отливки и в местах резкого перехода от тонких стенок к массивным частям образование трещин.

С целью устранения отмеченных недостатков перед заливкой в жидкий металл вводят специальные добавки, способствующие повышению жидкотекучести.

Для термостабилизации металла производят дополнительный нагрев металла (перегрев), а также нагрев самой формы. Применяемые меры имеют отрицательные последствия.

Ввод в жидкий металл технологических добавок, повышающих жидкотекучесть, приводит к изменению химического состава отливок, что неизбежно скажется на физико-технических характеристиках отливок.

Перегрев металла сопровождается окислением, выгоранием легирующих элементов интенсивным газонасыщением, что неизбежно скажется на снижении механических характеристик. При этом повышается опасность образования пригара, усадочной пористости и горячих трещин.

Подогрев формы также приводит к снижению качества отливок в результате выделяющегося из формы большого объема газов и коробления самой формы.

Кардинальным средством решения проблемы является увеличение скорости заполнения формы, которая зависит от напора заливаемого металла и гидравлического сопротивления формы.

Напор металла определяется силами гравитации и при дополнительном внешнем воздействии на металл-давление.

Гидравлическое сопротивление определяется сопротивлением элементов литниковой системы и непосредственно самой формы.

Рационал геометрии литниковой системы позволяет уменьшить сопротивление, а значит и увеличить скорость заполнения формы. Сопротивление формы будет определяться конфигурацией и размерами полости, т. е. геометрическими параметрами отливки, которые оптимизируются на стадии проектирования отливки.

Следует отметить, что высокоскоростная струя жидкого металла способствует инжекции (захвату) воздуха подачи его в форму. Кроме того, струя жидкого металла может вызвать разрушение формы. В зависимости от прочности материала формы применяют литье под низким и высоким давлением.

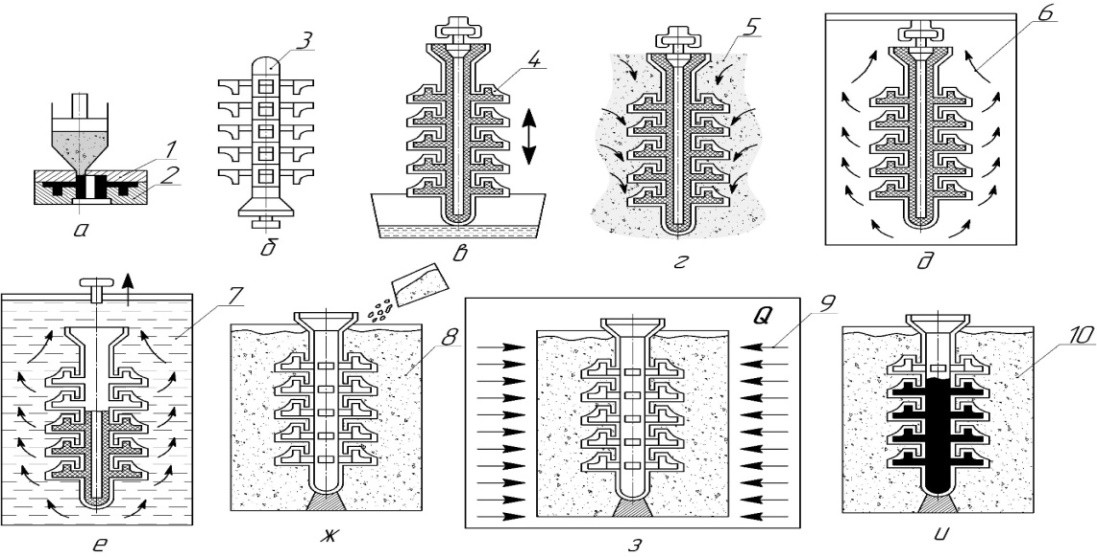

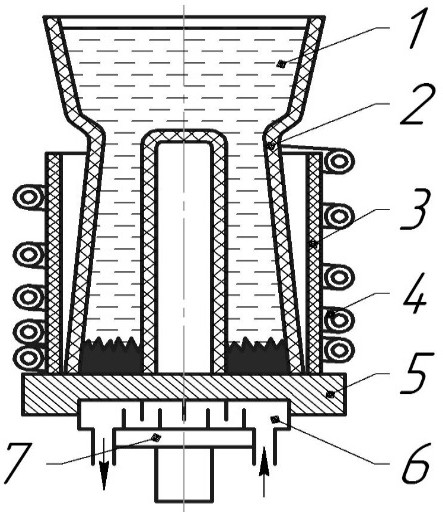

7.1. Литье под низким давлением

Сущность способов литья под низким давлением состоит в том, что заливка формы расплавом и затвердевание отливки происходит под действием избыточного давления воздуха или газа. При этом заполнение формы происходит путем поступления сплава под давлением из тигля по металлопроводу снизу вверх.

Частными способами литья под низким давлением является литье с противодавлением и литье вакуумным всасыванием.

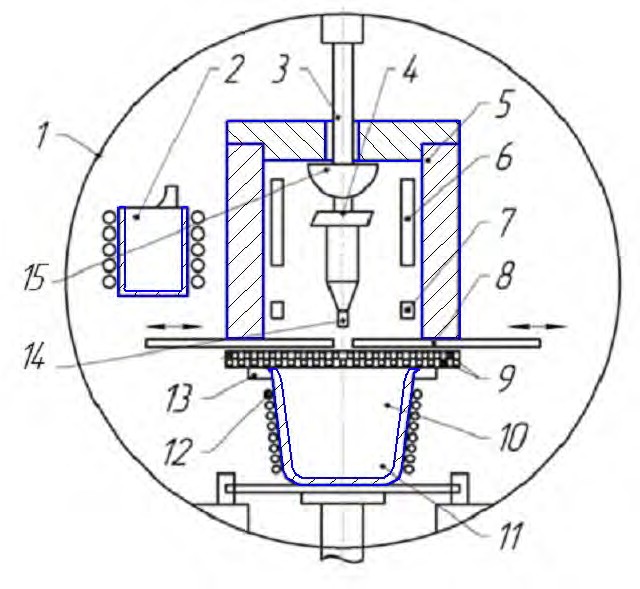

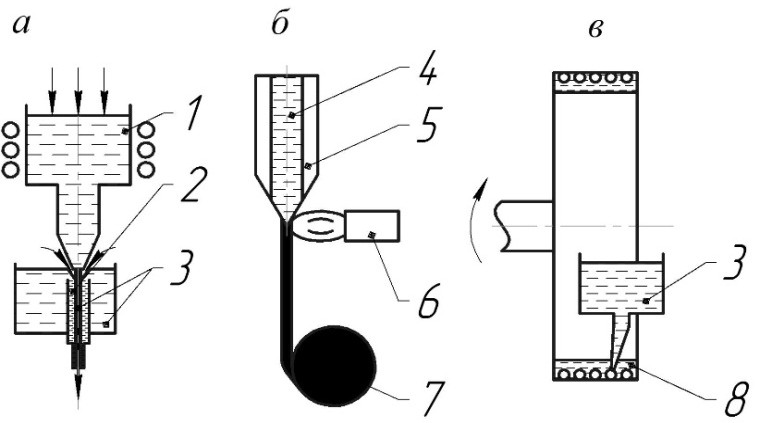

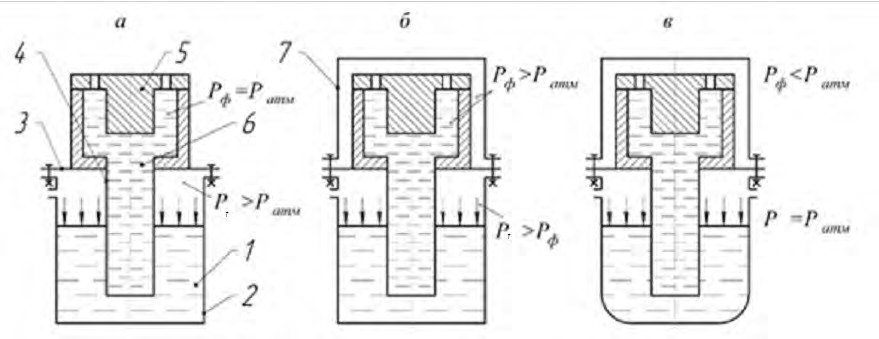

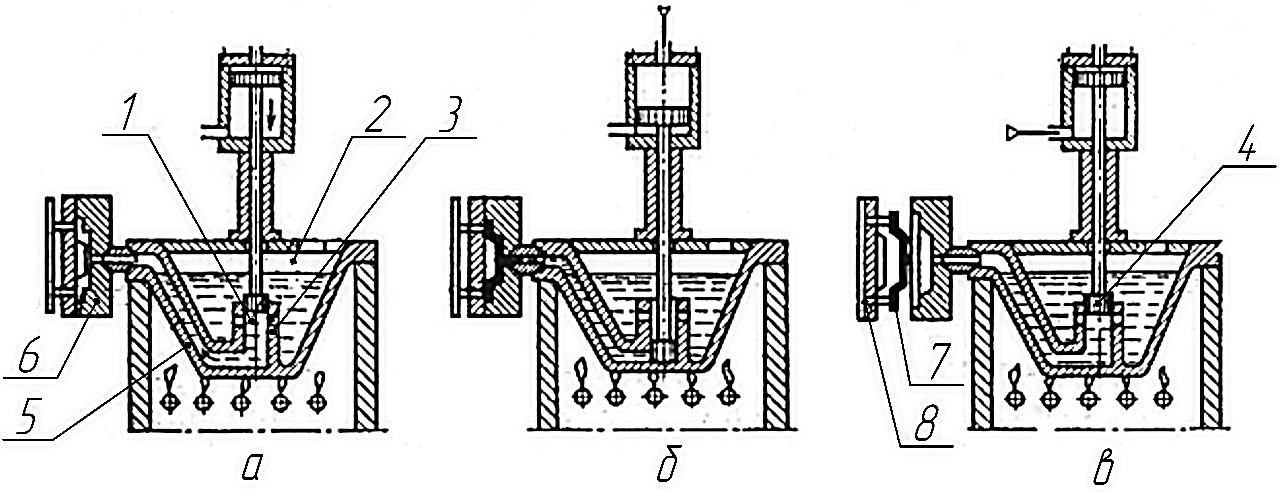

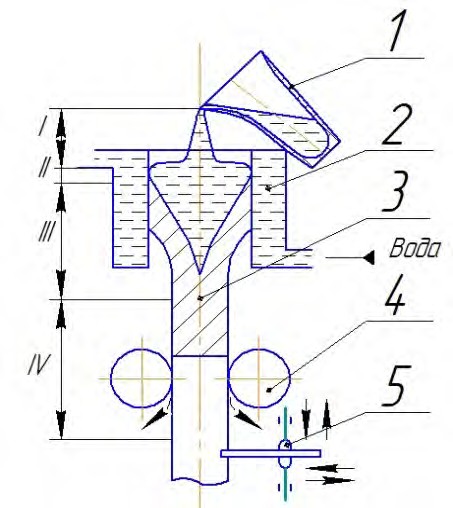

Рисунок 14 — Схемы способов литья: а – под низким давлением, б – с противодавлением, в – вакуумным всасыванием; 1 – расплав, 2 – камера, герметизирующая тигель с расплавом, 3 – крышка камеры, 4 – металлопровод, 5 – литейная форма, 6 – литник, 7 – камера, герметизирующая форму

Литье под низким давлением осуществляется следующим образом (рис. 14 а). В герметичную камеру 2 устанавливают тигель с расплавленным металлом. На верхнюю часть камеры помещают литейную форму 5. Металлопровод 4 соединяет полость формы с тиглем.

При наличии в полости формы давления газа, соответствующего атмосферному ( Рф = Ратм ), заливка осуществляется благодаря избыточному давлению газа над поверхностью расплава в камере:

где Рт – давление над поверхностью расплава в тигле.

Под действием сжатого газа металл из тигля поднимается по металлопроводу и заполняет полость формы. Давление сжатого газа на металл регулируется и не превышает 0,1 МПа.

После заполнения и затвердевания отливки давление сбрасывают, форму раскрывают и извлекают отливку.

Характерными параметрами для литья под низким давлением являются: допустимая скорость движения металла в полость формы Vm , скорость изменения давления газа Vр и его максимальное значение ΔР в камере. На практике Vm м/с. Максимальное значение давления ΔР обычно равно 0,06–0,08 МПа. Во избежание размыва футеровки у входа в металлопровод скорость сброса давления в камере в конце литейного цикла не должна превышать Vр = 0,001–0,01 Мпа/с.

Основными достоинствами процесса литья под низким давлением являются: автоматизация трудоемкой операции заливки формы; возможность регулирования скорости потока расплава в полости формы изменением давления в камере установки, что важно для улучшения заполнения форм тонкостенных отливок; улучшение питания отливки, что повышает её плотность, благодаря избыточному давлению на расплав при его кристаллизации; снижение расхода металла на литниковую систему, так как незатвердевший расплав из металлопровода сливается в тигель, что повышает коэффициент выхода годного (во многих случаях до 90 %) металла.

Наряду с отмеченными достоинствами способ литья под низким давлением имеет недостатки:

- невысокая стойкость части металлопровода, погруженной в расплав, что затрудняет использование способа литья для сплавов с высокой температурой плавления;

- сложность системы регулирования скорости потока расплава в форме, вызванная динамическими процессами, происходящими в установке при заполнении её камеры воздухом;

- нестабильность процесса в результате утечек воздуха через уплотнения;

- понижение уровня расплава в установке по мере изготовления отливок;

- возможность ухудшения качества сплава при длительной выдержке в тигле установки;

- сложность эксплуатации и наладки установок.

Достоинства и недостатки способа определяют рациональную область его применения и перспективы использования. Литье под низким давлением наиболее широко применяют для изготовления сложных фасонных и особенно тонкостенных отливок из алюминиевых и магниевых сплавов, простых отливок из медных сплавов и стали в серийном и массовом производстве.

Литье с противодавлением заключается в регулируемом заполнении формы и воздействии повышенного давления на расплав при формировании отливки (рис. 14 б). При давлении газа в полости формы, превышающем атмосферное Рф > Ратм для надежного заполнения литейной формы расплавом перепад давлений в тигле должен составлять

Заполнение формы расплавом вопреки препятствию находящегося в её полости сжатого газа ( ΔРф ) предопределило название этого процесса – литье с противодавлением.

В начальный момент сжатый воздух или инертный газ при требуемом по технологии давлением, например, 0,5–0,6 МПа одновременно поступает в обе герметизирующие камеры 2, 7. По достижению заданного давления камера, герметизирующая форму, открывается, и давление в ней понижается. Под действием разности давлений расплав по металлопроводу поступает и заполняет форму. После заполнения формы расплав затвердевает под избыточным всесторонним давлением, что значительно улучшает питание отливки, уменьшает усадочную и газовую пористость, повышает ее механические свойства и герметичность. По существу, в этом процессе литья совмещены два способа: способ литья под низким давлением, используемый для заполнения полости формы, и способ кристаллизации отливок под всесторонним давлением газа или воздуха.

Этот способ литья дает наибольший эффект при изготовлении отливок с массивными стенками равномерной толщины из алюминиевых и магниевых сплавов, кристаллизующихся в широком интервале температур. Использование второй стадии процесса кристаллизации под всесторонним избыточным давлением для тонкостенных отливок не всегда приводит к заметному улучшению их свойств. Это объясняется тем, что продолжительность кристаллизации тонкостенных отливок мала, и отливка затвердевает прежде, чем давление в верхней камере установки достигнет необходимой величины.

Литье вакуумным всасыванием (рис. 14 в) состоит в том, что расплав заполняет форму под действием разрежения, создаваемого в герметизирующей камере. В этом случае давление в форме меньше атмосферного Рф < Ратм, и составляет 40–80 КПа, а давление в тигле на поверхность сплава равно атмосферному Рт = Ратм. Изменением разности между атмосферным давлением и давлением в полости формы можно регулировать скорость заполнения формы и тем самым обеспечивать управление процессом. В отличие от литья под низким давлением и с противодавлением, литье вакуумным всасыванием обладает дополнительным важным достоинством – на всех этапах получения отливки (заполнение формы, затвердевание и питание отливки) давление активно и положительно действует на формирование отливок.

Вакуумирование полости форм при заливке позволяет заполнять формы тонкостенных отливок с толщиной стенки 1-1,5 мм; исключить попадание воздуха в расплав; повысить точность, герметичность и механические свойства отливок. Например, предел прочности алюминиевого сплава АП-9 возрастает на 5-10 %, а относительное удлинение на 30 % по сравнению с гравитационной заливкой.

7.2. Литье под высоким давлением

Сущность процессов литья под высоким давлением состоит в том, что заполнение формы жидким металлом и его затвердевание происходит под действием избыточного давления, значительно превосходящего давление воздуха или инертного газа.

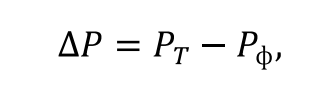

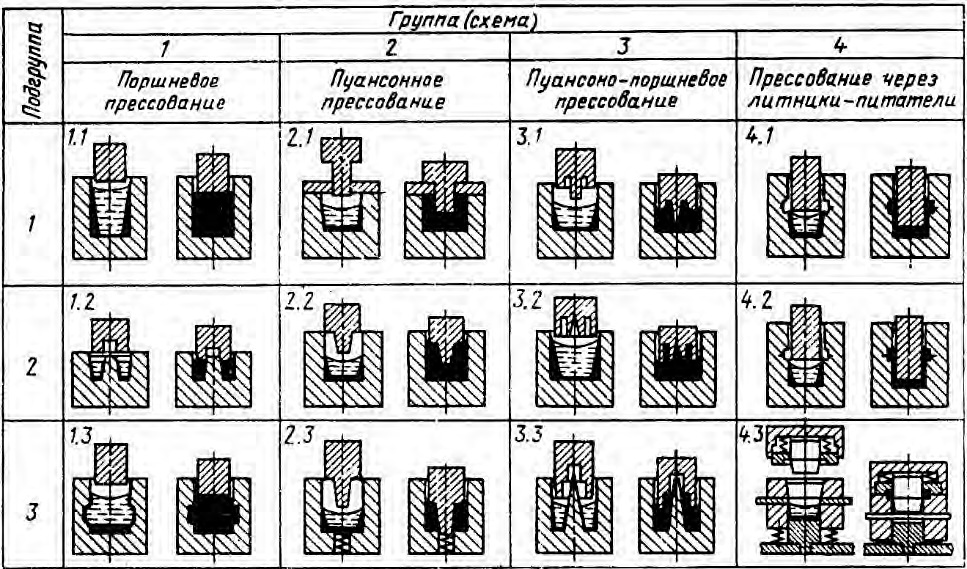

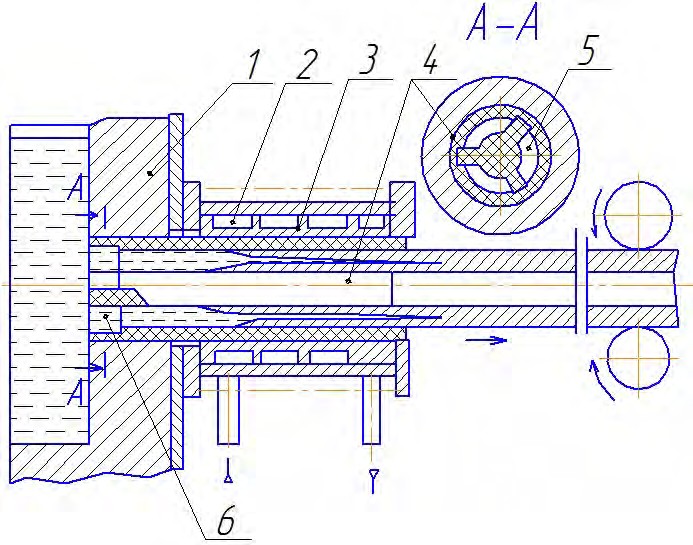

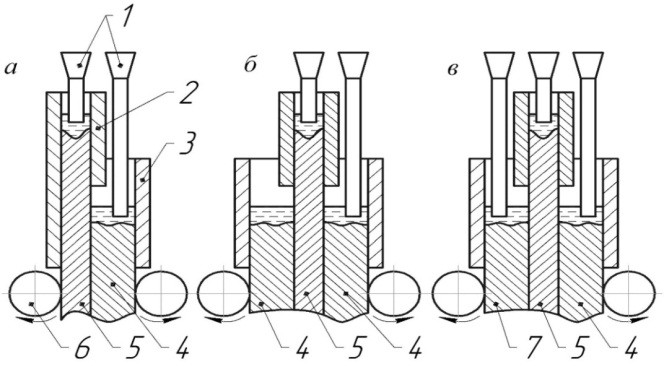

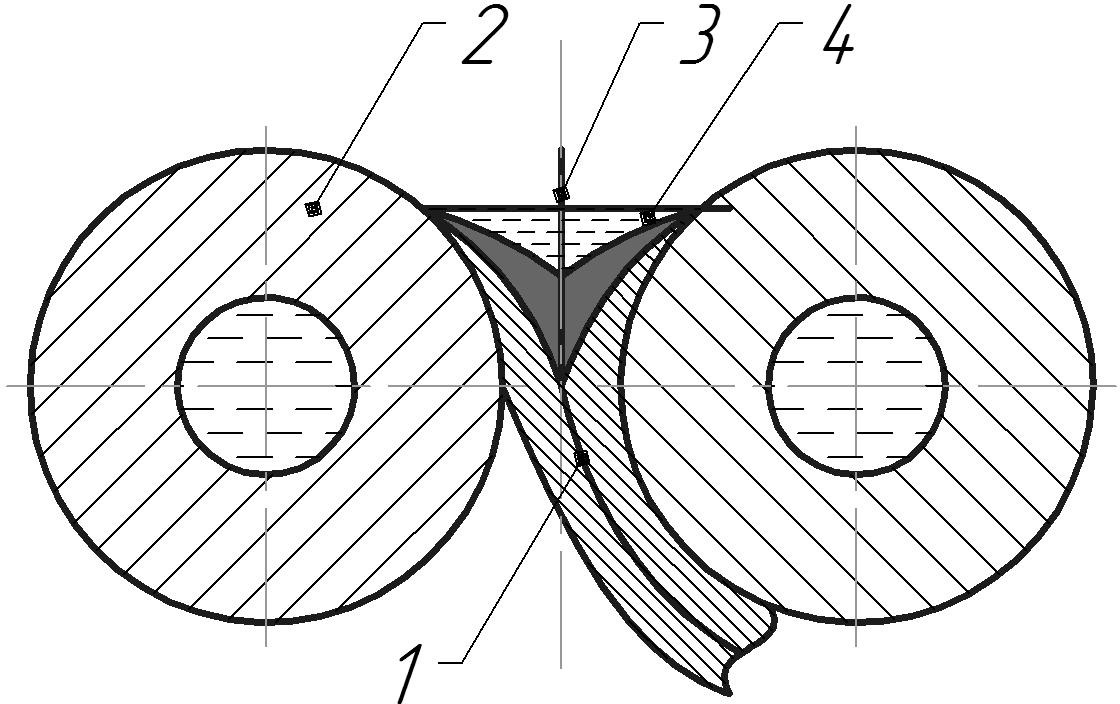

Различают литье под давлением с холодной камерой прессования (рис. 15) и с горячей камерой прессования (рис. 16).

Литье под давлением с холодной камерой прессования заключается в том, что расплавленный металл заливается в камеру прессования 1 специальной машины, а затем под действием поршня 2, перемещающегося в этой камере, через литниковые каналы заполняет полость металлической пресс-формы, затвердевает под избыточным давлением и образует отливку. После затвердевания и охлаждения до определенной температуры из отливки сначала извлекаются стержни 3 (рис. 15 б), а затем пресс-форма раскрывается (рис. 15 в) и толкатели 4 удаляют отливку из пресс-формы (рис. 15 г). От отливки отделяют литники и зачищают заусенцы.

Рисунок 15 — Схема технологического процесса литья под давлением на машине с холодной камерой прессования: а – заполнение камеры прессования; б – заполнение полости прессформы; в – разъем пресс-формы; г – удаление отливки; 1 – камера прессования; 2 – поршень; 3 – стержень; 4 – толкатель

Литьем под давлением с холодной камерой прессования изготовляют отливки для различных отраслей машиностроения и приборостроения из цинковых, алюминиевых, магниевых, медных сплавов, реже из чугуна и стали. Масса отливок изменяется от нескольких граммов до нескольких десятков килограмм. Отливки отличаются сложной конфигурацией, развитой поверхностью и в преобладающем большинстве являются тонкостенными.

Размеры и масса отливок зависят от мощности машин, на которых осуществляется процесс: чем большее усилие запирания прессформы, скорость перемещения подвижных частей и давление литья, тем больших размеров возможно получение отливок.

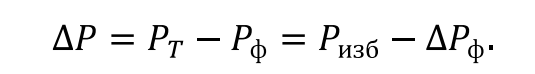

В горячекамерных машинах камера прессования 1 располагается в тигле 2 и сообщается с ним отверстием 3, через которое в нее поступает расплав (рис. 16 а).

При движении поршня вниз отверстие 3 перекрывается и расплав по обогреваемому каналу 5 поступает в пресс-форму (рис. 16 б). После затвердевания отливки поршень 4 возвращается в исходное положение и остатки расплава из канала 5 сливаются в камеру прессования (рис. 16 в). Пресс-форма раскрывается, отливка 7 выталкивается из нее толкателями 8, после чего пресс-форма закрывается и цикл повторяется.

Рисунок 16 — Схема технологического процесса литья под давлением на машине с горячей камерой прессования: а – исходное положение; б – заполнение пресс-формы и кристаллизация; в – раскрытие пресс-формы и извлечение отливки; 1 – камера прессования; 2 – тигель; 3 – отверстие; 4 – поршень; 5 – канал; 6 – пресс-форм; 7 – отливка; 8 – толкатель

Машины с горячей камерой по сравнению с машинами с холодной камерой более производительны, однако камера прессования и прессовый поршень на этих машинах работают в тяжелых условиях: они постоянно погружены в расплав; быстро изнашиваются и требуют замены. Такие машины обычно используют для получения отливок из цинковых, свинцово-сурьмянистых, магниевых сплавов, не взаимодействующих с материалами поршня и камеры прессования.

Камера прессования на машинах литья под давлением может быть расположена горизонтально (см. рис. 15) или вертикально (см. рис. 16). Машины с горизонтальной холодной камерой прессования позволяют развивать значительные усилия запирания и прессования, могут иметь большие камеры прессования. Поэтому такие машины используют для изготовления отливок из алюминиевых, медных, магниевых сплавов, чугуна и стали. Однако на таких машинах трудно получать особо мелкие точные отливки, так как расплав быстро охлаждается в камере прессования и заполняемость форм ухудшается.

Машины с вертикальной горячей камерой прессования лишены этого недостатка, и их используют преимущественно для изготовления мелких, небольших отливок с тонкими стенками. Получать на этих машинах крупные отливки сложно, так как в камерах прессования, работающих в расплаве, трудно создать высокие давления прессования, необходимые для получения крупногабаритных отливок.

Достоинства процессов литья под высоким давлением

- Поток расплава в литниковой системе и полости пресс-формы движется с высокими скоростями. Скорость впуска расплава в прессформу колеблется от 0,5 до 120 м/с, а конечное давление на расплав может достигать 490 МПа. Форма заполняется за десятые, а часто и за сотые доли секунды. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготовлять весьма тонкостенные отливки с толщиной стенки менее 1 мм. Высокая кинетическая энергия движущегося расплава и статическое давление в момент окончания заполнения формы способствует получению качественной поверхности отливки.

- Использование металлической пресс-формы с точными размерами рабочей полости и давление на расплав и затвердевающую отливку способствуют повышению точности отливок по массе и размерам. Высокая точность размеров отливок до 8-13-го квалитетов позволяет уменьшить припуски на обработку до 0,3-0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей и облоя. Коэффициент точности отливок по массе при литье под давлением достигает 0,95- 0,98. Шероховатость поверхности отливок под давлением зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно отливки под давлением имеют шероховатость Rz = 20-10 мкм и даже Ra = 1,25-0,63 мкм.

- Полное исключение трудоемких операций изготовления, сборки и выбивки форм; металлическая пресс-форма используется многократно; сборка формы и извлечение из нее готовой отливки выполняются машиной; процесс получения отливки малооперационный. Указанные обстоятельства и высокая скорость затвердевания отливки в пресс-форме делают процесс литья под давлением одним из самых высокопроизводительных литейных процессов и создают предпосылки для полной автоматизации производства.

Наряду с указанными достоинствами литье под давлением имеет ряд недостатков.

- Габаритные размеры и масса отливок ограничены мощностью машины (усилием, развиваемым механизмом запирания).

- Высокая стоимость пресс-формы, сложность и трудоемкость изготовления, ограниченная стойкость, особенно при литье сплавов черных металлов и медных сплавов, что снижает эффективность процесса и ограничивает область его использования.

Повышение стойкости пресс-форм является одной из важных проблем, особенно при литье сплавов, имеющих высокую температуру плавления. Удлинение срока службы пресс-форм повышает эффективность производства, а также позволяет расширить номенклатуру сплавов, из которых могут быть получены отливки под давлением.

- Трудности выполнения отливок со сложными полостями, поднутрениями, карманами.

- Наличие в отливках газовоздушной и часто усадочной пористости снижает пластические характеристики металла отливок, их герметичность, затрудняет термическую обработку, вследствие чего ограничиваются возможности изготовления отливок из сплавов, упрочняемых термической обработкой. Получение отливок без газовоздушной и усадочной пористости является одной из важных проблем, решение которой позволяет расширить область применения этого перспективного технологического процесса, эффективность его использования.

- Жесткая неподатливая пресс-форма способствует появлению напряжений в отливках при усадке, что также ограничивает номенклатуру сплавов, из которых могут быть изготовлены отливки.

Преимущества и недостатки способа определяют рациональную область его использования. Экономически целесообразно вследствие высокой стоимости пресс-форм, сложности оборудования, высокой производительности применять литье под давлением в массовом и крупносерийном производстве точных отливок с минимальными припусками на обработку из легких, цинковых и медных сплавов, а в некоторых случаях и специальных сплавов и сталей.

Литьем под давлением изготавливают тонкостенные детали сложной формы из цинковых, алюминиевых, магниевых и медных сплавов. Наиболее часто применяют сплавы: алюминиевые АЛ2, АЛ4, АЛ9, АЛ11, АЛ28 и АЛ 32, цинковые ЦА4 и ЦА4М1, магниевые МЛ5 и МЛ6, латуни ЛЦ4ОС и ЛЦ16К4.

При конструировании заготовок, получаемых литьем под давлением, кроме выполнения общих требований конструирования литых заготовок необходимо учитывать, что слишком тонкие стенки изза быстрого остывания металла в форме приводят к плохому заполнению и недоливу, а толстые стенки из-за большого объема воздуха в полости формы и усадочных явлений могут привести к появлению раковин.

Необходимо избегать образования выступов и выемок, вызывающих необходимость использования составных и подвижных стержней. Внутренние полости, отверстия необходимо конструировать так, чтобы стержни пресс-формы свободно извлекались.

Отверстия под резьбу необходимо располагать в полости разъема формы или перпендикулярно ей. В отливках из цинковых сплавов резьбовые отверстия можно выполнять без припуска на механическую обработку.

Также необходимо учитывать, что отсутствие радиуса закругления стенок отливки приводит к образованию трещин, а переходы с большими радиусами – к появлению воздушных и усадочных раковин.

Этот процесс с полным основанием может быть отнесен к малооперационным и практически безотходным технологиям, так как литники и облой подвергают переплавке, а отходы в стружку малы.

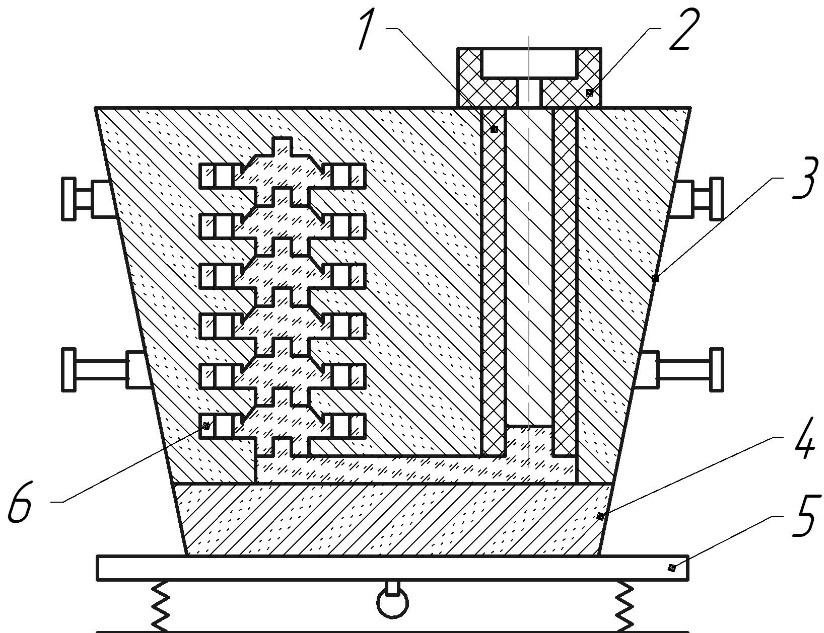

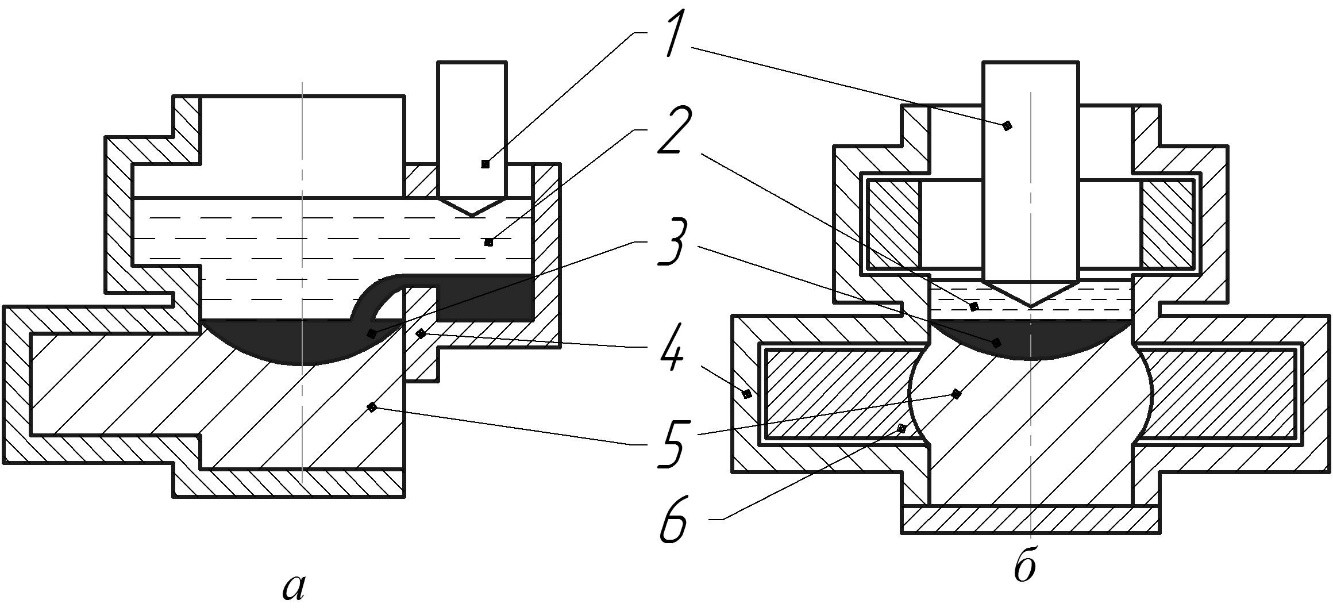

7.3. Литье с кристаллизацией под давлением

Процесс заключается в том, что расплав под действием гравитационной силы заливают в матрицу, затем пуансоном осуществляют окончательное оформление контуров отливки и последующее ее уплотнение (выдержку под давлением) до окончания затвердевания. После извлечения из пресс-формы отливку подвергают различным видам последующей обработки.