Содержание страницы

1. Механизмы образования эффекта памяти формы

Преобладающее большинство металлов и сплавов при напряжениях, превышающих предел упругости, после снятия нагрузки не воспроизводят первоначальных размеров и формы. В настоящее время достаточно широкое применение в различных отраслях современной техники и промышленности находят сплавы, проявляющие эффект памяти формы (ЭПФ). Образцы, изготовленные из этих сплавов после пластической деформации, восстанавливают свою первоначальную геометрическую форму в результате нагрева или непосредственно после снятия нагрузки. К ним относятся сплавы на основе AuCd, CuAlNi, CuZnAl, CuSn, TiNi, MnCu, CuZn, FeMn, TiNiCu, FePb и др. Одним из широко используемых материалов с памятью формы является никелид титана (TiNi).

Одной из важнейших особенностей материалов с памятью формы является изменение фазового состава и, как следствие, механических свойств при термическом или силовом воздействии. При понижении температуры или приложении нагрузки аустенитная фаза (А) превращается частично или полностью в мартенситную фазу (М). Таким образом реализуется прямое мартенситное А→М превращение. При возврате температуры к исходному значению или прекращению действия нагрузки происходит обратное мартенситное превращение (М→А).

Свободная энергия рождающихся кристаллов мартенсита меньше, чем исходной фазы. Именно это стимулирует развитие мартенситного перехода. Однако появляются силы, препятствующие переходу. Прежде всего, это повышение свободной энергии из-за возникновения границы раздела старой и новой фаз. Кроме того, растущие кристаллы мартенситной фазы вынуждены деформировать окружающую матрицу. В результате возникает упругая энергия, которая препятствует дальнейшему росту кристаллов. Когда эта энергия превысит предел упругости происходит интенсивная деформация материала в окрестностях границы раздела фаз. Рост кристалла прекращается. Этот процесс может происходить исключительно быстро, подобно взрыву, тогда отдельные кристаллы мартенсита вырастают практически мгновенно до своих конечных размеров.

Обратный переход мартенсита в аустенит уже не может произойти по обратному «взрывному» механизму. Нужен значительный перегрев сплава, чтобы в недрах мартенсита начали зарождаться и расти кристаллы аустенита. Это явление получило название термоупругого равновесия фаз.

На Всемирной выставке в Брюсселе внимание посетителей привлекло устройство, основной частью которого был тонкий стержень диаметром 3 мм, длиной 100 мм из золото-кадмиевого сплава (66 % золото). Один конец стержня был жёстко закреплен в стойке, а сам стержень находился в горизонтальном положении. На свободный конец стержня подвешивали груз (50 г), под тяжестью которого стержень изгибался. Затем к стержню подводили тепло. Стержень выпрямлялся и поднимал груз, но стоило вентилятору охладить стержень, как он снова изгибался. Процесс изгиба и выпрямления стержня мог продолжаться сколь угодно долго. Это была действующая модель теплового двигателя, у которого твёрдое рабочее тело из золото-кадмиевого сплава в результате нагрева и охлаждения обратимо меняло форму, что было следствием термоупругого мартенситного превращения.

Сплавы имеют поликристаллическое строение, т. е. состоят из множества отдельных кристаллитов (зёрен), которые отличаются ориентацией кристаллических решеток. Поскольку сдвиг атомов при мартенситном превращении происходит в решетке по определенным плоскостям и в определённом направлении, то в силу различной ориентации зёрен сдвиги в каждом зерне будут осуществляться в самых разных направлениях. Поэтому после мартенситного превращения, несмотря на значительную деформацию отдельных кристаллов, образец в целом не претерпевает заметного изменения формы.

Под действием нагрузок увеличивается количество кристаллов с мартенситной деформацией, совпадающей по направлению с приложенным усилием. Процесс развивается до тех пор, пока все кристаллы не выстроятся, а образец в целом не продеформируется в направлении действия силы. При нагреве они возвращаются на свои исходные позиции, восстанавливая первоначальную форму изделия.

Таковы механизмы, благодаря которым реализуется эффект памяти формы, основанный на термоупругом равновесии фаз и управляющем действии нагрузок.

Эффект памяти формы может возникнуть в случае термомеханической обработки сплава, создающей внутри материала микронапряжения, действия которых аналогичны действию силовой нагрузки. В результате сплав при охлаждении самопроизвольно принимает одну форму, а при нагреве возвращается к исходной форме. Например, пластина сворачивается в кольцо при охлаждении, а при нагреве выпрямляется или наоборот.

Часто у материалов с памятью формы наблюдается сверхупругость. Этот эффект проявляется в том случае, если мартенситное превращение вызывается не охлаждением, а приложением внешней нагрузки. В этом случае наблюдается значительная деформация изгиба, которая исчезает при снятии нагрузки. При этом величина упругой деформации на порядок выше, чем у лучших пружинных материалов.

Материалы с памятью обладают высокой циклической прочностью, т. е. способностью выдерживать большие знакопеременные нагрузки без разрушения. В этом случае долговечность изделий из сплавов с памятью может быть в тысячи раз больше, чем у изделий из традиционных материалов.

Материалам с памятью присуща высокая способность рассеивать механическую энергию. Это связано с тем, что при мартенситных превращениях перестройка кристаллической решетки сопровождается выделением или поглощением энергии. Поэтому если внешняя нагрузка вызывает мартенситное превращение, то происходит интенсивный переход механической энергии в тепловую.

2. Технология производства сплавов с эффектом памяти формы

Никелид титана в жидком состоянии легко поглощает газы и взаимодействует со многими веществами, поэтому его выплавка производится в вакууме или атмосфере чистого инертного газа. Хорошее качество металла достигается применением комбинированного способа плавки, при котором в начале плавка производится в вакуумной печи, после чего полученный электрод вторично переплавляют в электродуговой вакуумной печи в слитки массой до 1 т.

Никелид титана подвергают обработке давлением в интервале температур 700-900 ºС. Нагрев до более высоких температур опасен изза сильного окисления и образования хрупкого газонасыщенного поверхностного слоя.

Особенно важную роль играет технологическая операция термофиксации. Сложность этой операции обусловлена проявлением эффекта памяти после придания заготовке из никелида титана требуемой формы. Заготовку деформируют при комнатной температуре. Для сохранения формы и размеров производят жесткое фиксирование по всем степеням свободы с последующим нагревом в вакууме до температуры 650-700 ºС, т. е. до аустенитного состояния. В результате такой операции достигается стабильное состояние структуры и формы, которые объект «запоминает».

Никелид титана в зависимости от состава и условий деформирования может иметь как однократно, так и многократно обратимый эффект памяти. Многократно обратимый эффект памяти проявляется при термоциклировании через интервалы прямого и обратного мартенситный переходов. Этот эффект проявляется как в нагруженном, так и не нагруженном состоянии материала и сохраняется практически независимо от числа теплосмен.

Для повышения триботехнических характеристик проводится химико-термическая обработка, состоящая из оксидирования и азотирования трущихся поверхностей.

Сварка никелида титана производится такими же способами, что и других титановых сплавов: аргоно-дуговым, электронно-лучевым и др.

Механическая обработка никелида титана вызывает затруднения. В процессе резания происходят структурные превращения в поверхностном слое, приводящие к появлению эффекта памяти и резкому изменению механических свойств. Для механической обработки следует применять твёрдосплавные резцы с оптимальной геометрией и специальные охлаждающие среды.

3. Применение материалов с памятью формы

Среди всех известных материалов с памятью формы наиболее перспективным для технического применения является никелид титана (нитинол). Сплавы на основе никелида титана обладают высокой демпфирующей способностью. В узком температурном интервале от 5 до 40 °С они способны восстанавливать предварительно заданные однократные и обратимые деформации, превосходящие деформации, генерируемые обычными упругими элементами. Сплавы на основе никелида титана высокотехнологичны при изготовлении различных полуфабрикатов (пластины, проволока, прутки и т. д.), обладают высокой износо- и коррозионной стойкостью, проявляют высокую биосовместимость с тканями организма человека.

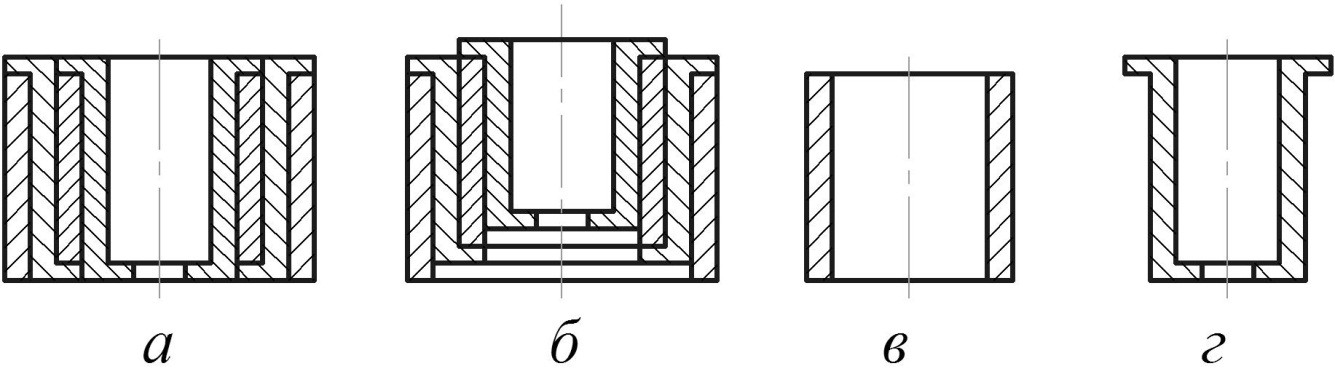

Материалы, обладающие свойством памяти формы и сверхупругости, при воспрепятствовании восстановлению исходной формы при нагреве генерируют механические усилия, называемые реактивными. Реактивные силы могут достигать значительных величин. Эффект генерации реактивных сил может быть использован для создания силовых и энергетических установок. Трубчатый силовой элемент пресса с наружным диаметром 14 мм и толщиной стенки 1 мм развивает усилие до 20000 Н. С целью экономии полезного пространства можно использовать комбинированные конструкции, у которых все рабочие элементы являются активными. Примером такой конструкции является телескопический малогабаритный домкрат (рис. 1), у которого сквозные цилиндры развивают деформацию сжатия, а глухие – деформацию растяжения.

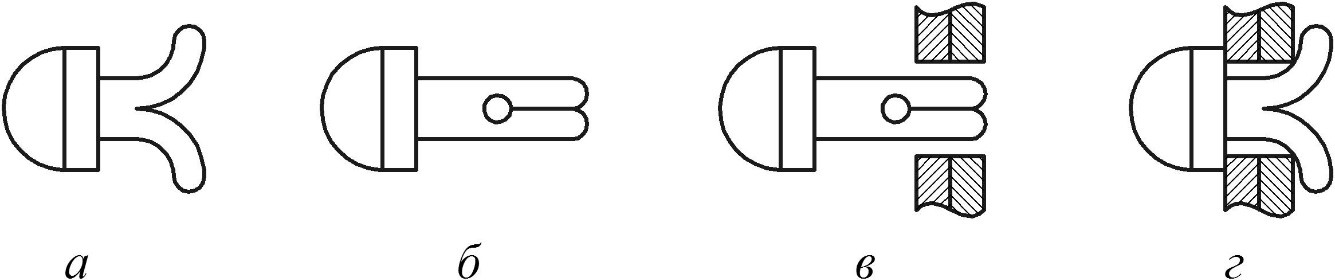

Рисунок 1 — Телескопический малогабаритный домкрат, состоящий из сквозных (в) и глухих (г) цилиндров: а – исходное состояние; б – после восстановления формы

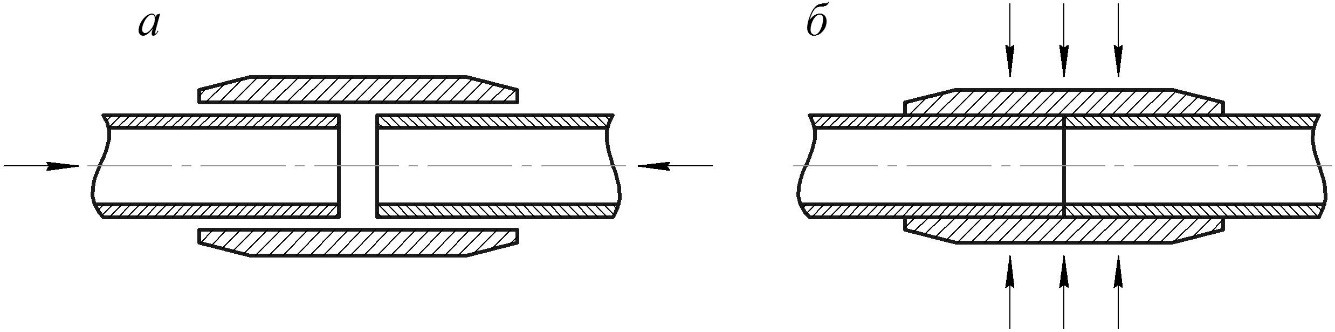

Муфты с термомеханическим соединением труб применяют во многих конструкциях гидросистем реактивных самолётов (рис. 2), причем каких-либо аварий, связанных с утечкой масла, не отмечено. Преимуществом муфт, изготовленных из сплавов с памятью формы, помимо их высокой надёжности, является отсутствие высокотемпературного нагрева (в отличие от сварки). Поэтому свойства материала в окрестности соединения не ухудшаются. Муфты такого типа применяются для трубопроводов атомных подводных лодок, надводных кораблей, при ремонте трубопроводов для перекачки нефти со дна моря. В некоторых случаях для изготовления муфт применяются сплавы Cu-Zn-Al.

Рисунок 2 — Использование муфт с памятью формы: а – в состоянии сборки; б – конечное состояние; 1 – муфта; 2 – труба

В особых случаях при соединении листовых (плоских) деталей, когда недопустимо использование заклёпок или болтов, могут быть применены штифты с памятью формы (рис. 3). Штифты в исходном состоянии имеют раскрытый торец (рис. 3 а). Перед операцией крепление штифта погружается в сухой лёд или жидкий азот. В результате охлаждения торец штифта выпрямляется, и его вводят в отверстие (рис. 3 б, в). При повышении температуры до комнатной происходит восстановление формы, торцы штифта разводятся (рис. 3 г), операция крепления завершается. Применение таких конструкций штифтов с памятью гарантирует герметичность и исключает возможность расстыковки соединений.

Рисунок 3 — Схема конструкции и соединения штифтами с памятью

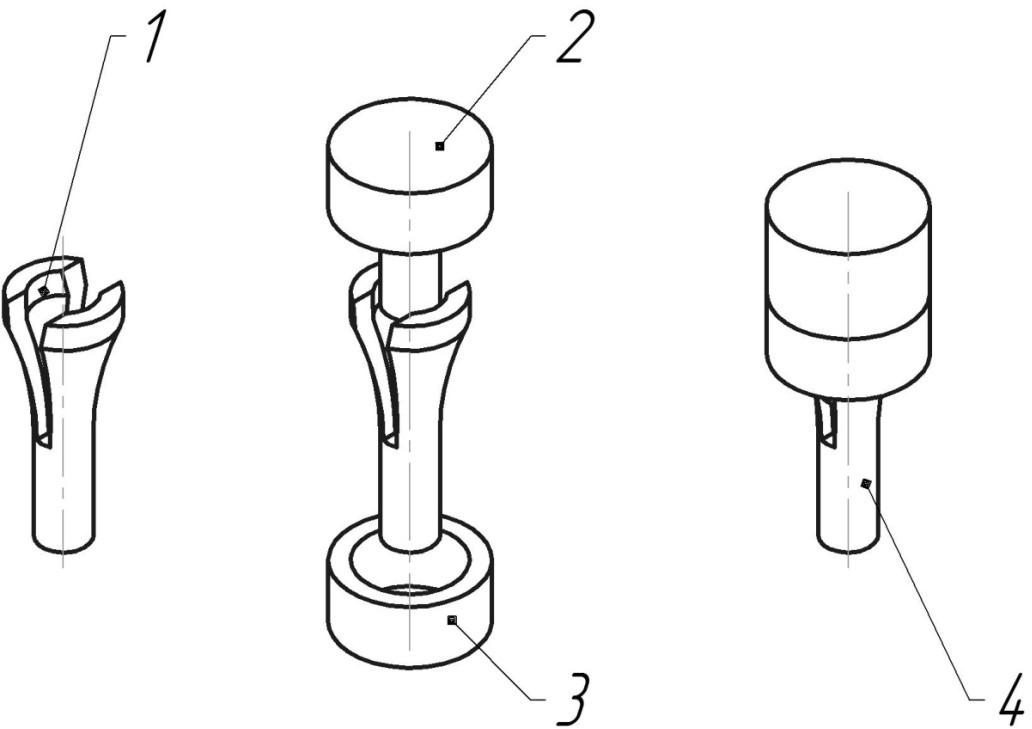

Разновидностью муфты с памятью формы является электрический соединитель проводов (рис. 4). Втулка 1, которая является гнездом соединения, изготавливается из упругой бериллиевой бронзы. В ней прорезается продольный паз, затем разгибаются торцевые части. Сборку соединения производят при низкой температуре, понижение которой осуществляют обдувкой газом или холодным воздухом. Сборку производят в следующей последовательности. Сначала внутрь втулки вводят электрический штекер 2, а снаружи насаживают обжимающее кольцо. При повышении температуры до комнатной кольцо восстанавливает форму, плотно сжимая втулку и штекер.

Рисунок 4 — Схема сборки электрического соединителя с памятью формы: 1 – втулка; 2 – штекер; 3 – обжимное кольцо с памятью формы; 4 – соединение в сборе

С помощью нитинола герметизируют корпуса радиотехнических приборов без применения сварки или пайки. Плоскую крышку предварительно деформируют в полусферу и свободно устанавливают в корпусе прибора. При нагреве крышка возвращается к исходной плоской форме, при этом врезается в пазы корпуса, надежно изолируя прибор от внешней среды.