Содержание страницы

1. Назначение дробилки кормов КДУ-2А

Дробилка кормов КДУ-2 предназначена для измельчения фуражного зерна, кукурузных початков, жмыха и сена в муку и дерть, зеленых кормов, корнеклубнеплодов и силоса – в мезгу, а также для дробления других кормов.

Дробилку используют как самостоятельную машину или в комплексе с оборудованием кормоприготовительных отделений.

Тип машины:

- стационарный,

- электрифицированный,

- универсального назначения.

Техническая характеристика дробилки кормов приведена в таблице.

Таблица 1. Техническая характеристика дробилки кормов КДУ-2А

| Показатель | Значение |

| Производительность, т/ч: | |

| – при дроблении зерна; | 2,0 |

| – при дроблении жмыха; | 3,0 |

| – при дроблении сена; | до 0,8 |

| – при измельчении корнеклубнеплодов; | до 5,0 |

| – при измельчении зеленой массы | до 2,0 |

| Мощность электродвигателя, кВт | 30 |

| Частота вращения электродвигателя, мин–1 | 1460 |

| Дробильный барабан: | |

| – диаметр, мм; | 600 |

| — число дробильных молотков, шт.; | 90 |

| — частота вращения, мин–1; | 2725 |

| – окружная скорость движения молотков, м/с | 71,3 |

| Ножевой барабан: | |

| – диаметр, мм; | 285 |

| — число ножей; | 3 |

| — частота вращения, мин–1 | 600 |

| Габаритные размеры, мм | 2800×550×3000 |

| Масса, кг | 1300 |

2. Устройство дробилки КДУ-2А

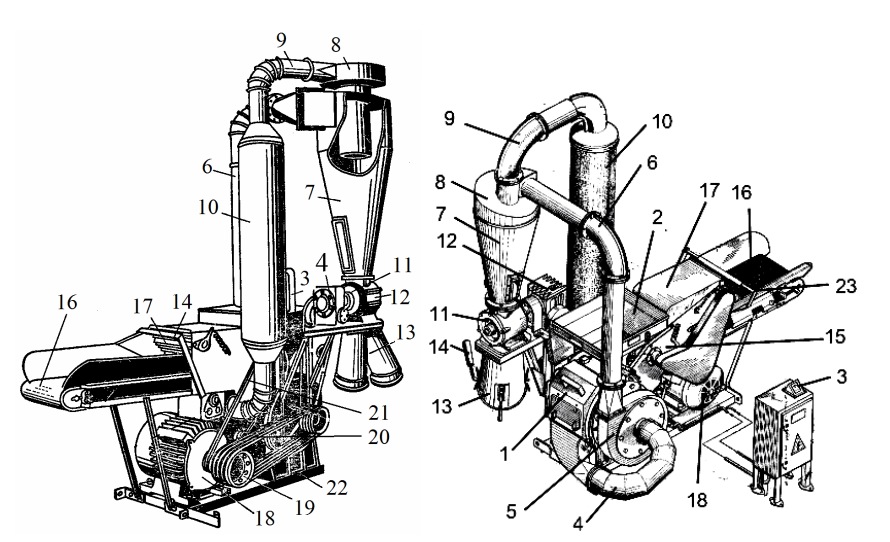

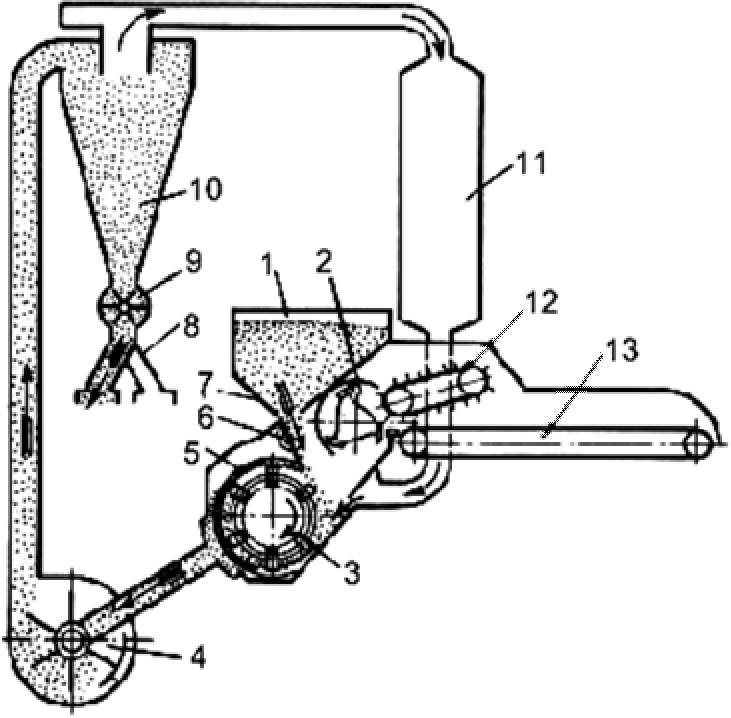

Кормодробилка КДУ-2А (рис. 1) состоит из дробильного аппарата 1, над верхним окном которого установлен зерновой бункер 2, имеющий в нижней части поворотную заслонку с рычажным механизмом и зажимом.

На зерновом бункере 2 для наблюдения за загрузкой машины в процессе работы предназначен амперметр 3. Амперметр 3 и пусковая кнопка магнитного пускателя закреплены на пружинах специальной рамки, установленной на корпусе дробилки. Рамка с приборами сделана поворотной и обеспечивает удобное наблюдение за показаниями амперметра с рабочего места машины.

Корпус дробильного аппарата 1 соединен кормовым трубопроводом 4 с вентилятором 5, который по трубопроводу 6 транспортирует корм в улиткообразный выбросной кожух 8 и далее с циклона 7 в шлюзовой затвор 11, соединенный с двухпатрубковым раструбом 13 с перекидной заслонкой и мешкодержателями.

Привод ротора с лопастями шлюзового затвора 11 производится от червячного редуктора 12.

По воздушному трубопроводу 9 воздух с мучной пылью поступает в фильтрующий рукав 10. Для резки кормов предназначен измельчающий аппарат 15, в который корм подается подающим 16 и уплотняющий 17 транспортерами, включение которых осуществляется рычагом включения 14.

Привод рабочих органов осуществляется от электродвигателя 18, на валу которого установлен шкив привода рабочих органов 19 с ременной передачей привода дробильного барабана 20 и ременной передачей привода режущего барабана 21.

Механизмы и узлы крепятся на раме 22.

К основным рабочим узлам дробилки относят дробильный и измельчающий аппараты. Все остальные механизмы – транспортеры, бункер, вентилятор, циклон, фильтр, трубопроводы – являются вспомогательными, обеспечивающими непрерывность и надежность технологического процесса.

Рис. 1. Универсальная дробилка кормов КДУ-2А: 1 – дробильный аппарат; 2 – зерновой бункер; 3 – амперметр; 4, 6 – трубопроводы; 5 – вентилятор; 7 – циклон; 8 – улиткообразный выбросной кожух; 9 – воздушный трубопровод; 10 – фильтрующий рукав; 11 – шлюзовой затвор; 12 – червячный редуктор; 13 – двухпатрубковый раструб с перекидной заслонкой и мешкодержателями; 14 – рычаг включения; 15 – измельчающий аппарат; 16 – подающий транспортер; 17 – уплотняющий транспортер; 18 – электродвигатель; 19 – шкив привода рабочих органов; 20 – ременная передача привода дробильного барабана; 21 – ременная передача привода режущего барабана; 22 – рама; 23 – рычаг выключения подающего транспортера

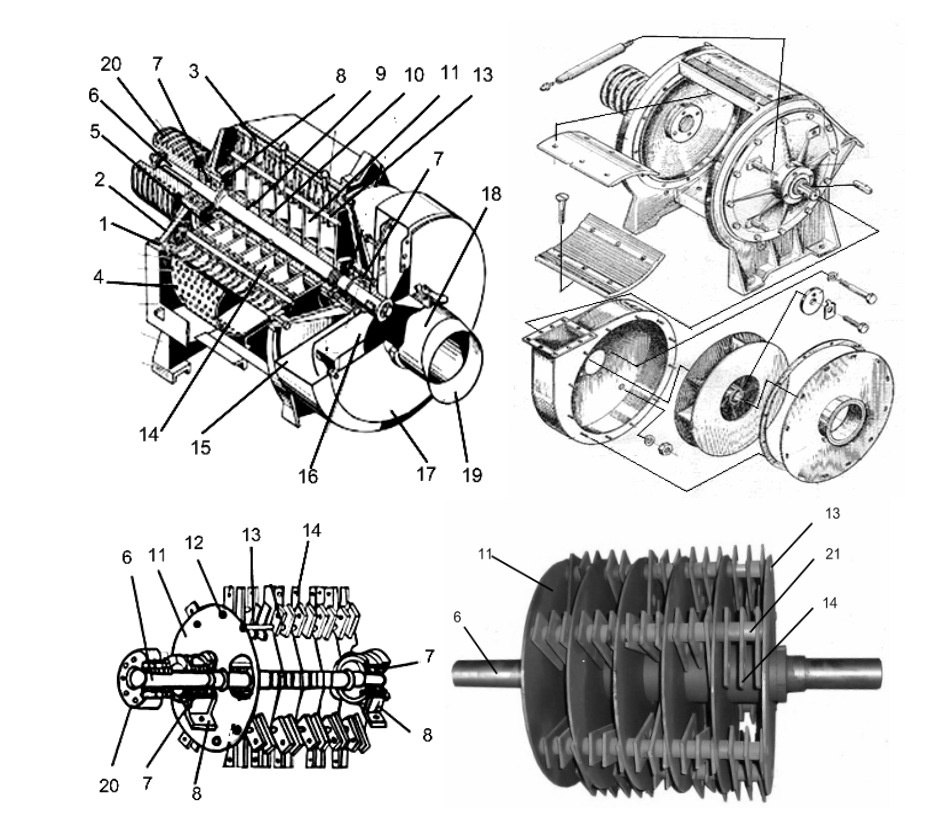

Дробильный аппарат представляет собой молотковую дробилку и состоит из чугунного корпуса 1, боковины 2, рифленой деки 3, сменного решета 4 и дробильного барабана 5 (рис. 2).

Дробильный барабан 5 состоит из вала 6, который вращается на подшипниках 7, установленных в корпусах 8.

На валу 6 посредством шпонок 9 закреплены распорные втулки 10, между которыми установлены диски 11.

Рис. 2. Дробильный аппарат КДУ-2А с вентилятором: 1 – чугунный корпус; 2 – боковина; 3 – рифленая дека; 4 – сменное решето; 5 – дробильный барабан; 6 – вал; 7 – подшипник; 8 – корпус; 9 – шпонка; 10 – распорные втулки; 11 – диски; 12 – отверстия; 13 – оси; 14 – молотки; 15 – улиткообразный кожух; 16 – лопастной вентилятор; 17 – всасывающая горловина; 18 – отсасывающий патрубок; 19 – выходной патрубок; 20 – многоручьевой шкив; 21 – распорная втулка

По наружным радиусам дисков 11 выполнены в одной плоскости отверстия 12, в которых установлены оси 13, на которых шарнирно закреплены молотки 14. Размещение осей 13 на дисках 11 по наружным радиусам позволяет увеличить число молотков 14 на дробильном барабане.

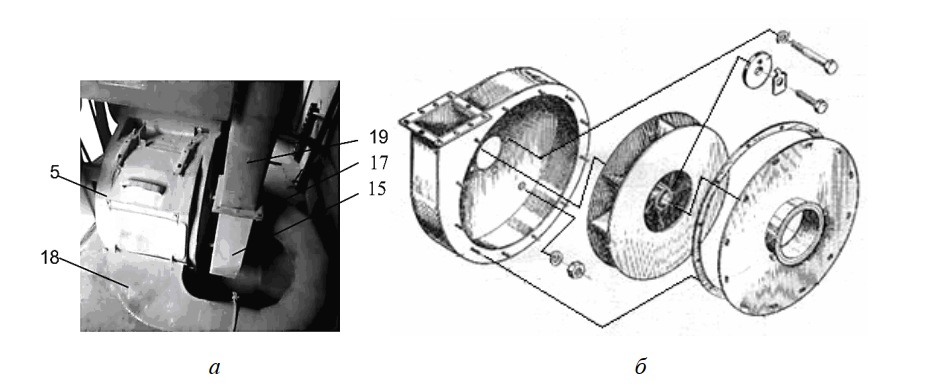

На одном конце вала 6 дробильного барабана 5 закреплен улиткообразный кожух 15, в котором установлен лопастной вентилятор 16 (рис. 3), всасывающая горловина 17 которого соединена с отсасывающим патрубком 18, а выходной патрубок 19 соединен транспортирующим трубопроводом с циклоном.

Рис. 3. Общий вид (а) и схема (б) лопастного вентилятора: 5 – дробильный барабан; 15 – улиткообразный кожух; 17 – всасывающая горловина; 18 – отсасывающий патрубок; 19 – выходной патрубок

На другом конце вала 6 дробильного барабана 5 закреплен двухступенчатый многоручьевой шкив 20 для клиноременной передачи. В проемах скатных стенок корпуса 1, на пути движения корма, закреплены магнитные сепараторы, предназначенные для улавливания железных частиц, случайно попавших в корм.

Верхним скошенным окном корпуса 1 дробильного аппарата дробильная камера сообщается с режущим аппаратом. Нижнее окно закрывается откидной крышкой со сквозным окном, которая крепится к корпусу двумя откидными замками. При измельчении сухих кормов в крышке устанавливается решето, при измельчении сочных – выбросная горловина. При этом крышка верхнего окна открывается.

Рабочими органами дробильного аппарата являются молотки, решето и дека.

Молотки предназначены для измельчения материала влет. Для измельчения зерна и мягких материалов используют пластинчатые молотки толщиной 2…3 мм, для стебельчатых кормов – 6…8 мм, для крупнокусковых (початки, жмых) – 8…12 мм.

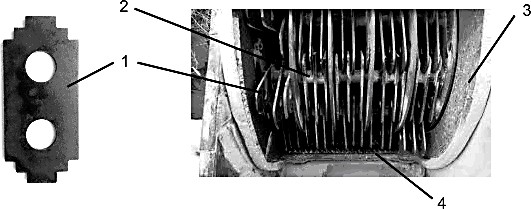

Крепят молотки 1 на осях 2 шарнирно, что позволяет им поворачиваться вокруг оси при увеличении нагрузки на рабочую грань (например, при воздействии на твердый предмет) (рис. 4).

Рис. 4. Дробильный аппарат с расположенными со смещением на осях молотками: 1 – молоток; 2 – ось; 3 – корпус; 4 – дека

Размещают молотки 1 на смежных осях 2 так, чтобы каждый из них образовывал свой след (в шахматном порядке), что обеспечивает активную рабочую зону по всему периметру корпуса 3 дробильного аппарата.

Молотки 1 на осях 2 собраны пакетами, разница пакетов по массе не должна превышать 10 г. Расстояние между молотками отрегулировано распорными втулками.

Молотки с одним отверстием для пальца после износа кромки поворачивают, с двумя отверстиями – переставляют трижды. В зависимости от конструкции молотков и физико-механических свойств измельчаемого материала молотки могут служить 72…280 ч. Молотки переставляют на новые рабочие грани при износе более 3 мм. При износе всех граней молотки заменяют новыми или наплавляют изношенную часть до прямоугольной формы.

Изготавливают молотки из марганцовистой стали 65Г с закалкой рабочих (активных) поверхностей или углеродистой стали с наплавкой кромок сармайтом.

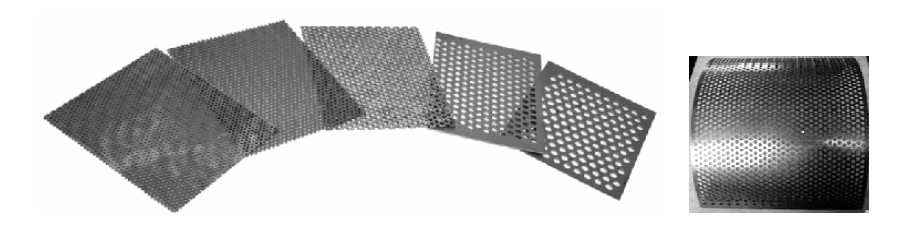

Решето предназначено для отвода готового продукта, дополнительного его измельчения и регулирования степени измельчения (рис. 5). Требуемая степень измельчения продукта обеспечивается с помощью сменных решет с отверстиями 4, 6, 8 и 10 мм. Они изготавливаются из листовой стали толщиной от 2 до 8 мм. В тонких гладких решетах отверстия штампуются, а в толстых – высверливаются.

Рис. 5. Решета молотковых дробилок

Решета, кромки отверстий которых затупились до радиуса 1,5…2 мм, заменяют новыми. Пробоины в решете заделывают подгонкой заподлицо накладок из старого решета или листовой стали с отверстиями соответствующего диаметра.

Дека предназначена для повышения эффективности процесса измельчения. Она представляет собой рифленую чугунную или стальную пластину с пробивными отверстиями 1 для крепления, охватывающую ротор на определенной дуге окружности (рис. 6).

Рис. 6. Рифленая дека: 1 – отверстие; 2 – рифли

Уложенные плотно к корпусу, они образуют шероховатую поверхность. Рифли дек 2 имеют угол зуба 95…105°, а передняя грань наклонена к радиусу под углом 40…45°. Это обеспечивает возврат частицы в зону действия молотков. Наибольшая эффективность измельчения происходит при прямом ударе частицы в рифлю 2 деки.

Деки вместе с решетами составляют неподвижную стенку, о которую ударяются частицы материала, отброшенного молотками. Крепятся деки болтами к внутренней поверхности корпуса.

Деки выбраковывают, если высота рифлей уменьшается с 6,5 до 3 мм. К изломанным или выкрошенным рифлям приваривают подогнанные по местам вставки.

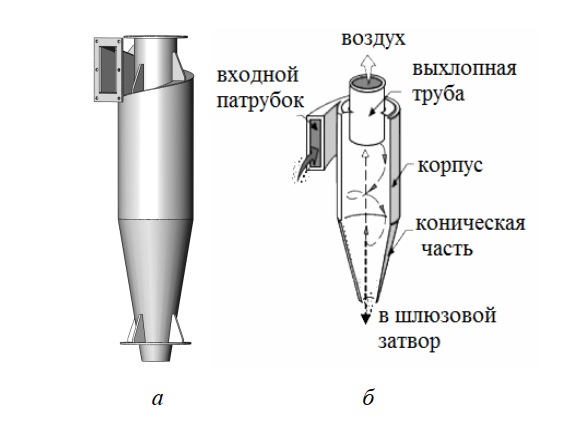

Циклон 7 предназначен для приема измельченного корма и отделяет муку от воздуха (см. рис. 1). Он состоит из цилиндрической и конусной частей. Снизу к нему прикреплен шлюзовой затвор 11. Сверху находится цилиндрический патрубок с улиткообразным выбросным кожухом.

Верхний патрубок улиткообразного выбросного кожуха 8 циклона 7 соединен трубопроводом 4 с вентилятором 5, который воздухом перемещает в него измельченный корм.

Нижний патрубок улиткообразного выбросного кожуха 8 воздушным трубопроводом 9 через полотняный фильтр 10 соединен с дробильной камерой.

Часть воздуха через фильтр 10 выходит наружу. Этим создается некоторое разрежение при выходе в дробильную камеру, благодаря чему устраняется распыливание измельченного корма через неплотности дробильной камеры (см. рис. 3). Мучная пыль, осевшая в фильтре 10, по мере накопления снова попадает в дробильную камеру.

На рис. 7 показан общий вид циклона и процесс разделения дробленого зерна и воздуха.

Рис. 7. Циклон: а – общий вид; б – схема движения продукта

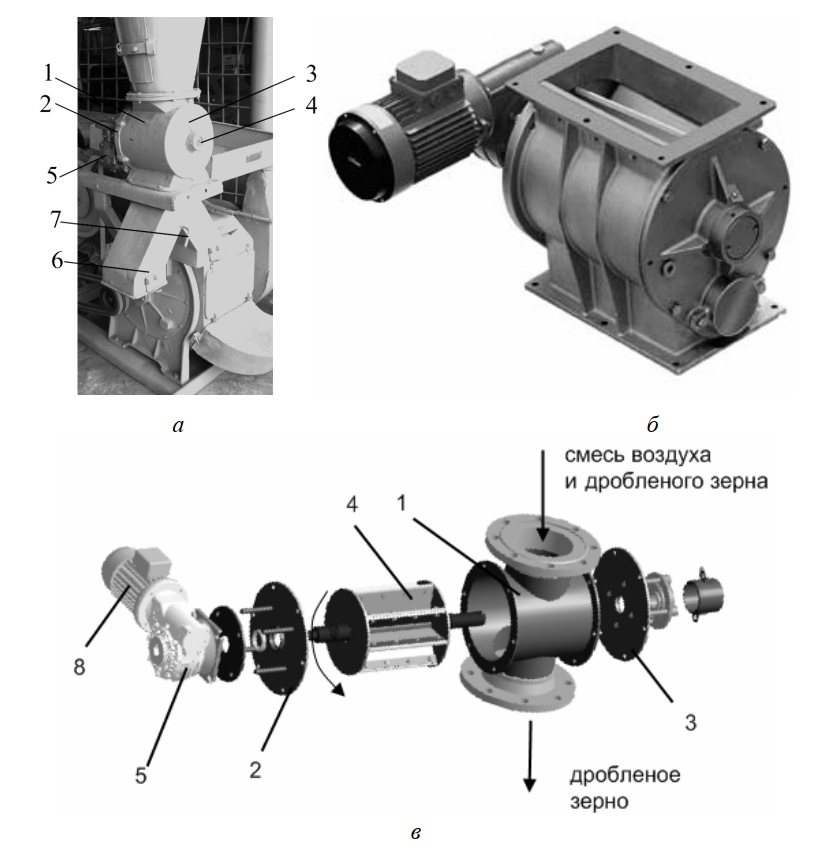

Шлюзовой затвор предназначен для вывода муки из нижней части циклона и препятствует выходу из него воздушного потока (рис. 8).

Шлюзовой затвор состоит из чугунного корпуса 1, боковин 2 и 3 и вращающегося внутри корпуса 1 ротора 4 с прорезиненными лопастями. Привод ротора осуществляется от главного вала клиноременной передачей через червячный редуктор 5.

Снизу шлюзового затвора к выгрузному патрубку прикреплен двухпатрубковый раструб 6 с перекидной заслонкой 7 и мешкодержателями, через который мука поступает в тару.

Рис. 8. Шлюзовой затвор: а – шлюзовой затвор с патрубковым раструбом; б – общий вид; в – схема; 1 – корпус; 2, 3 – боковины; 4 – ротор; 5 – червячный редуктор; 6 – двухпатрубковый раструб; 7 – перекидная заслонка; 8 – электродвигатель

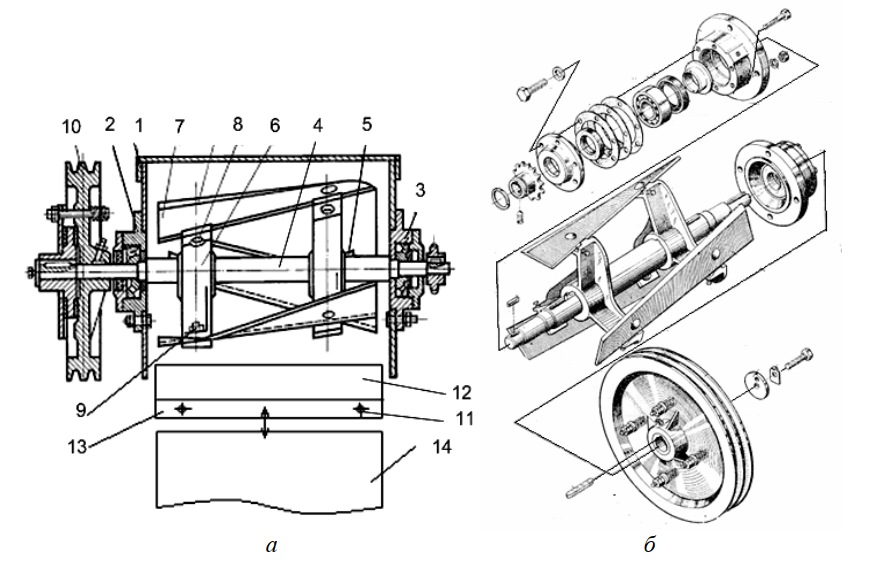

Для измельчения стебельчатых кормов предназначен измельчающий аппарат, состоящий из режущего барабана и противорежущей пластины (рис. 9).

Рис. 9. Измельчающий аппарат для стебельчатых кормов: а – схема; б – деталировка; 1 – рама; 2 – корпус; 3 – подшипник; 4 – вал; 5 – шпонка; 6 – фигурный диск; 7 – спиральные ножи; 8, 11 – болты; 9 – регулировочный болт; 10 – шкив; 12 – противорежущая пластина; 13 – планка; 14 – транспортерная лента

Режущий барабан закреплен на раме 1 посредством корпусов 2 с подшипниками 3 и состоит из вала 4 с закрепленными на нем посредством шпонок 5 фигурными дисками 6. Спиральные ножи 7 закреплены болтами 8 на фигурных дисках 6 и перемещаются по их опорным плоскостям регулировочными болтами 9. Привод вала 4 режущего барабана осуществляется посредством шкива 10 через клиноременную передачу. Для организации процесса резания с минимальными затратами энергии перед режущим барабаном болтами 11 закреплена противорежущая пластина 12 с планкой 13 для регулирования минимального зазора между ней и транспортерной лентой 14 с целью предотвращения затягивания корма.

Зазор между ножом 7 и противорежущей пластиной 12 должен составлять 0,5…0,8 мм, его устанавливают перемещением ножей 7 двумя регулировочными болтами 9.

Для регулировки зазора нужно снять верхний кожух ножевого барабана и прессующего транспортера, снять натяжное устройство прессующего транспортера и отвести транспортер вверх.

Зазор между лезвием противорежущей пластины 12 и лезвием каждого ножа 7 регулируют отдельно. Для этого ослабляют контргайки регулировочных болтов 9, закрепляющих нож. При помощи регулировочных болтов 9 устанавливают зазор, приближая лезвия ножа 7 к лезвию противорежущей пластины 12 или удаляя их от нее. После окончания регулировки ножи 7 прочно закрепляют болтами 9 и фиксируют контргайками.

Предельный износ режущей кромки ножей – 10…12 мм, противорежущей пластины – до 5 мм.

Длину резки изменяют заменой звездочек (z = 13 и z = 15) на валу ножевого барабана.

Для подачи стебельчатых кормов к ножевому барабану машина оборудована транспортерами – основным (подающим) и вспомогательным (уплотняющим) (см. рис. 1). Подающий и уплотняющий транспортеры примыкают концами к загрузочному окну кожуха ножевого барабана и приводятся в действие от вала ножевого барабана посредством передаточного механизма.

Подающий транспортер состоит из рамы, прорезиненной ленты, ведомого и ведущего валов, на которых закреплены ролики.

Зазор между планкой противорежущей пластины и лентой горизонтального транспортера устанавливают минимальным за счет перемещения самой противорежущей пластины.

Наклонный уплотняющий транспортер 17 состоит из рамки, цепочно-планчатой ленты, ведомого и ведущего валов. Рамка включает две боковины и коробкообразную лыжу, соединенные стяжными винтами.

Цепочно-планчатая лента – это две втулочно-роликовые цепи с наклепанными на них металлическими планками. На ведущем валу имеется три звездочки: две из них предназначены для привода ленты, а третья – для привода ведущего вала.

На ведомом валу уплотняющего транспортера закреплены опоры вала. На выступающих концах опор крепятся рычаги, соединенные пружинами с рамой машины. Этим достигается прижимание наклонного транспортера вниз.

Сжатие кормовой массы обеспечивается весом уплотняющего транспортера и давлением пружин. При этом уплотняющий транспортер прижимается вниз до упора, установленного на вертикальных стенках корыта подающего транспортера.

Уплотнение массы уплотняющим транспортером регулируют натяжением пружины так, чтобы прессующий материал не выдергивался при работе.

Ленту подающего транспортера натягивают болтами регулировки в его хвостовой части, а уплотняющего транспортера – перемещением натяжных звездочек внутри корпуса транспортера путем перестановки крепежных болтов в прорезях боковин. Прогиб цепей и транспортерной ленты при усилии 60…70 Н должен составлять 10…15 мм, а ремней привода – 20…25 мм.

Передаточный механизм состоит из редуктора, закрепленного под рамой подающего транспортера. Конструкция редуктора обеспечивает включение транспортеров в работу, выключение из нее и обратную подачу материала в случае забивания загрузочной горловины (см. рис. 1). Привод редуктора осуществляется цепной передачей от вала режущего барабана.

Привод рабочих органов дробилки осуществляется от электродвигателя, на валу которого установлен двухступенчатый шкив клиноременной передачи.

Шесть клиновидных ремней от одной ступени шкива передают вращение дробильному барабану и вентилятору. Два ремня от второй ступени шкива вращают ножевой барабан.

Для обеспечения легкого запуска дробилка комплектуется автоматической пусковой фрикционной муфтой центробежного типа, встроенной в шкив электродвигателя. Таким образом, обеспечивается автоматическое включение в работу дробилки при достижении валом двигателя определенной частоты вращения.

Натяжение ремней привода дробильного барабана производят перемещением электродвигателя по салазкам, а натяжение цепей – при помощи натяжных роликов и звездочек.

3. Процесс работы дробилки КДУ-2А

Рабочий процесс дробилки КДУ-2А может быть организован по трем схемам настройки:

- измельчение сыпучих зерновых кормов;

- измельчение кукурузных початков и грубых кормов (сено, солома);

- измельчение сочных кормов (трава, силос, корнеплоды).

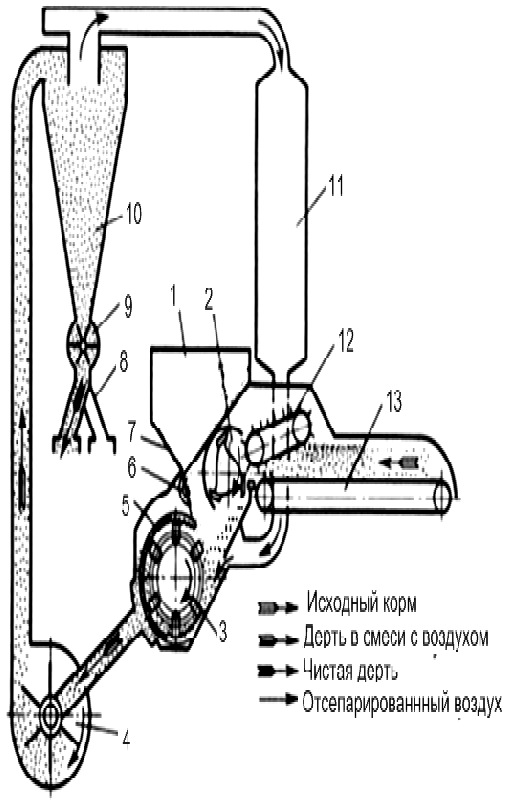

Для измельчения зерна в дробильной камере устанавливают сменное решето 5 (рис. 10). Нижнее окно крышки соединяют сменным всасывающим патрубком с вентилятором 4 и отключают режущий барабан, снимая с его шкива клиновые ремни.

Рис. 10. Технологическая схема дробилки КДУ-2А при измельчении зерна: 1 – зерновой бункер; 2 – ножевой барабан; 3 – молотки; 4 – вентилятор; 5 – решето; 6 – магнитный сепаратор; 7 – заслонка; 8 – раструб мешкодержателя; 9 – шлюзовой затвор; 10 – циклон; 11 – фильтрующий рукав; 12, 13 – уплотняющий и подающий транспортеры

В зерновой бункер засыпают корм при закрытой поворотной заслонке. Затем пускают машину в работу и, следя за показанием амперметра, постепенно открывают заслонку бункера. Перегружать машину не рекомендуется, амперметр-индикатор должен показывать 55…60 А.

Зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором 6 от стальных предметов и попадает в дробильную камеру.

Процесс измельчения в молотковой дробилке происходит следующим образом. Зерно, попав в зону действия молотков, получает первый удар и отбрасывается к периферии. Отражаясь от деки или решета, частицы замедляют свое движение, но в зоне действия молотков опять ускоряются от их ударов и потока воздуха.

При установившемся процессе по всей внутренней окружности корпуса дробилки образуется вращающийся, непрерывно перемешивающийся слой материала. От многократных столкновений с молотками, решетом и декой зерна измельчаются.

При достижении заданного размера частицы материала проходят через отверстия решета и удаляются из дробилки.

Измельченный корм из-под дробильной камеры отсасывается вентилятором через отсасывающий патрубок и по нагнетательной трубе подается в циклон. Здесь корм отделяется от воздуха благодаря вращательному движению потока за счет центробежных сил, прижимающих частицы корма к внутренней поверхности циклона. Появляющиеся при этом силы трения гасят энергию движения частиц, которые оседают в циклоне. Из циклона измельчения масса через шлюзовой затвор поступает по двум выгрузным рукавам в мешки или на транспортер, установленный под выгрузными рукавами.

Воздушный поток, освобожденный от размолотого продукта, направляется из циклона по обратному трубопроводу снова в дробилку, унося с собой пылевую фракцию, не уловленную циклоном. Часть обратного воздушного потока, проходя через фильтровальный рукав, установленный перед дробилкой, отводится наружу. Благодаря этому в местах поступления корма в дробильную камеру создается разрежение и подсос свежего воздуха. Это устраняет пыление и активизирует поступление корма в дробильную камеру.

В конусной части циклона на диаметрально противоположных сторонах сделаны два окна. Одно из них, закрытое прозрачной пластиной, служит для наблюдения за потоком корма, другое, закрытое металлической крышкой, – для очистки циклона в случае его забивания измельченным кормом.

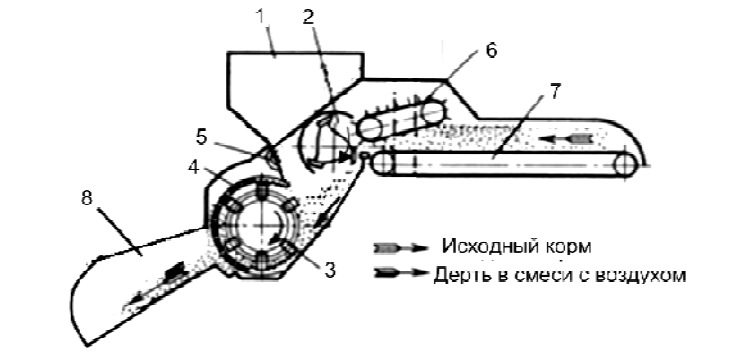

При измельчении стебельчатых кормов влажностью до 14 % (сено, солома) шкив режущего барабана соединяют клиноременной передачей со шкивом электродвигателя (рис. 11). На время запуска электродвигателя необходимо отключить подающий транспортер 13 и включить его после запуска электродвигателя.

На подающий транспортер 13 корм загружают равномерным слоем, который при движении уплотняется наклонным уплотняющим транспортером 12.

Частицы, отрезанные ножами 2, отбрасываются на скатную доску и поступают в дробильную камеру. Грубый корм дробится и транспортируется как зерно. При измельчении грубых кормов в заднюю крышку дробильной камеры устанавливают сменное решето 5 с отверстиями 10 мм.

Рис. 11. Технологическая схема измельчения сена и кукурузных початков: 1 – зерновой бункер; 2 – ножевой барабан; 3 – молотки; 4 – вентилятор; 5 – решето; 6 – магнитный сепаратор; 7 – заслонка; 8 – раструб мешкодержателя; 9 – шлюзовой затвор; 10 – циклон; 11 – фильтрующий рукав; 12 – уплотняющий транспортер; 13 – подающий транспортер

Для измельчения кормов влажностью более 14 % машину переоборудуют. Вынимают решето, а вместо него устанавливают выбросную горловину и дефлектор 8. Затем заслонку зернового бункера 1 закрывают (рис. 12).

Рис. 12. Технологическая схема дробилки КДУ-2А при измельчении зеленой массы и силоса: 1 – зерновой бункер; 2 – ножевой барабан; 3 – молотки; 4 – решето; 5 – магнитный сепаратор; 6, 7 – уплотняющий и подающий транспортеры; 8 – дефлектор

В этом случае пневмосистема разомкнута и воздушный поток из дробильной камеры вместе с измельченным продуктом под большим давлением перемещается через выбросную горловину.