Содержание страницы

1. Назначение измельчителя кормов ИКВ-Ф-5А «Волгарь»

Измельчитель кормов ИКВ-Ф-5А «Волгарь» относится к машинам с двумя степенями измельчения и предназначен для подготовки к скармливанию равномерным резанием всех видов грубых и сочных кормов – соломы, сена, веточного корма, любой зеленой массы, силоса, сенажа, корнеклубнеплодов, хвойных лапок. Измельчитель кормов ИКВ-Ф-5А «Волгарь» применяется в скотоводстве, свиноводстве и птицеводстве. Техническая характеристика измельчителя кормов приведена в таблице.

Таблица 1. Техническая характеристика измельчителя кормов ИКВ-Ф-5А «Волгарь»

| Показатель | Значение |

| Тип машины | стационарный |

| Производительность, т/ч, при переработке: | |

| а) корнеклубнеплодов; | 10 |

| б) зеленой массы и силоса; | 3…5 |

| в) сена, соломы | 0,8…1 |

| Проходное сечение между подающим

и нажимным транспортерами, мм: |

|

| а) максимальное; | 290×170 |

| б) минимальное | 290×10 |

| Первая ступень измельчения: | |

| а) частота вращения режущего барабана, с–1; | 12,2 |

| б) длина резки массы режущим барабаном, мм; | 20…80 |

| в) зазор между ножами и противорежущей пластиной, мм | 0,5 |

| Аппарат вторичного резания: | |

| а) частота вращения подвижных ножей и шнека, с–1; | 17 |

| б) зазор между подвижными и неподвижными ножами, мм; | 0…0,5 |

| в) длина резки измельченной массы на выходе, мм | 2…10 |

| Мощность привода, кВт | 22 |

| Частота вращения, с–1 | 24,2 |

| Количество обслуживающего персонала, чел. | 1 |

2. Устройство измельчителя кормов ИКВ-Ф-5А «Волгарь»

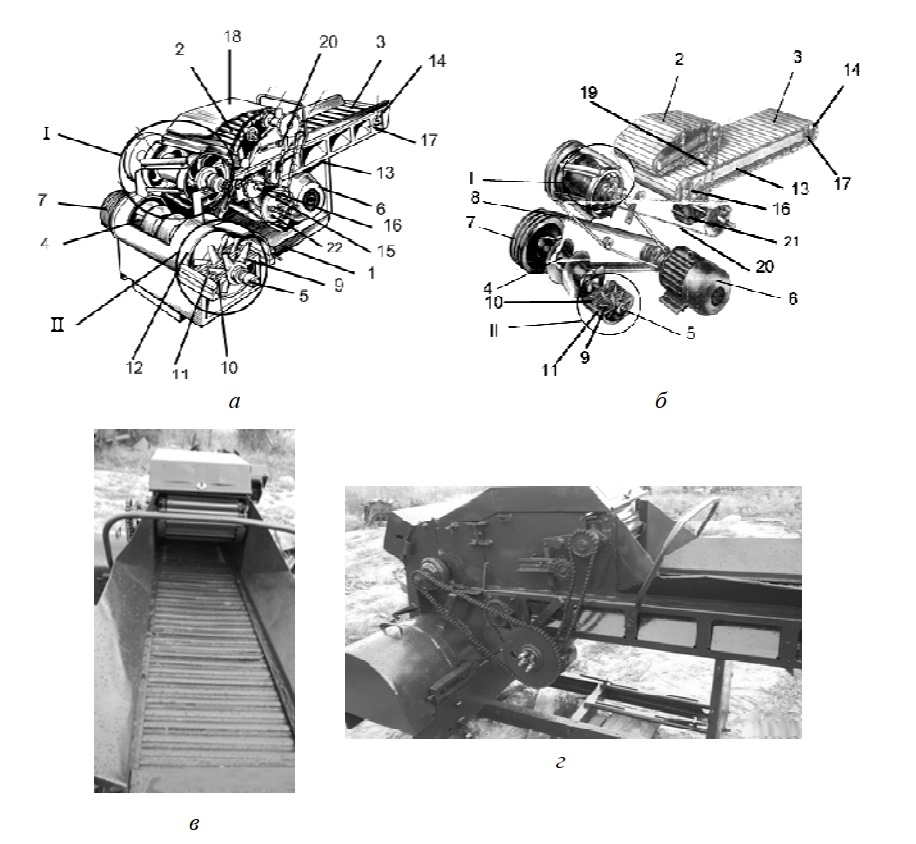

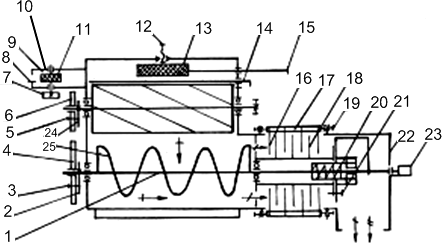

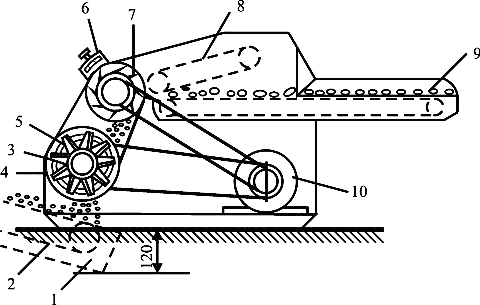

Измельчитель ИКВ-Ф-5А «Волгарь» (рис. 1) состоит из рамы 1, на которой установлены уплотняющий 2 и подающий 3 транспортеры аппарата первичного измельчения I, шнека 4 аппарата вторичного измельчения II с автоматом отключения 5, заточного устройства, электродвигателя привода рабочих органов 6.

Рама 1 представляет собой сварную конструкцию, в передней части которой, на петлях, крепится крышка с фиксатором, обеспечивающая доступ к аппарату первичного измельчения I и шнеку 4.

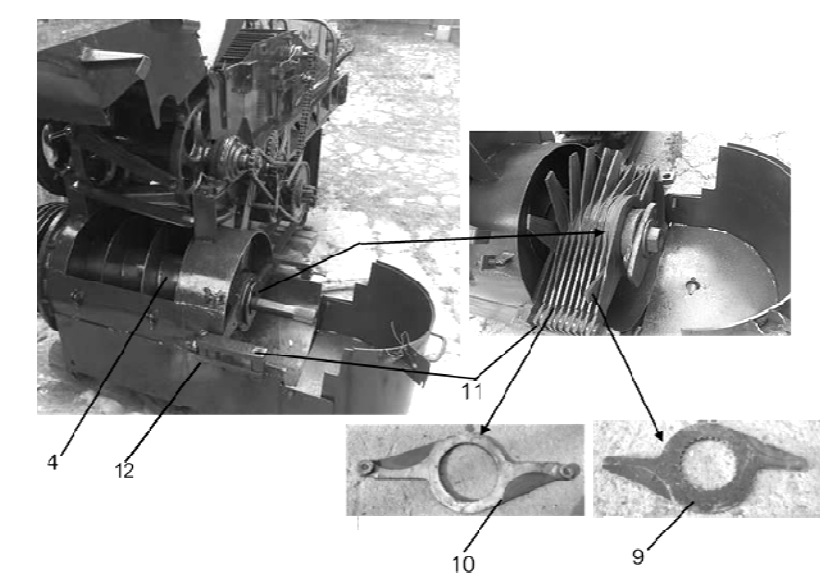

Аппарат первичного измельчения I предназначен для предварительной резки кормов и состоит из режущего барабана и противорежущей пластины (рис. 1).

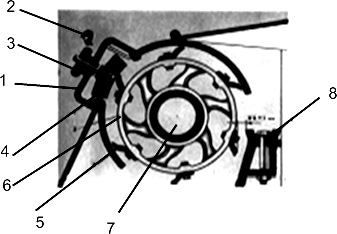

Режущий барабан представляет собой трубчатый вал 1 с двумя установленными на нем дисками 2, к которым крепится шесть спиральных ножей 3, которые в сечении имеют Г-образную форму (рис. 2). Их лезвия описывают окружность диаметром 450 мм. Угол заточки ножей – 35°40′, угол подъема винтовой линии – 70°.

Вал 1 режущего барабана вращается в подшипниках, запрессованных в корпуса 4. Овальные отверстия 5 на основании каждого корпуса 4 позволяют перемещать режущий барабан с подшипниками в горизонтальной плоскости, что обеспечивает регулирование зазора между лезвиями ножей 3 режущего барабана и противорежущей пластиной 6 в пределах 0,5…1,0 мм.

Рис. 1. Измельчитель кормов ИКВ-Ф-5А «Волгарь»: а, б – схема; в, г – общий вид; Ι – аппарат первичного измельчения; ΙΙ – аппарат вторичного измельчения; 1 – рама; 2 – уплотняющий транспортер; 3 – подающий транспортер; 4 – шнек; 5 – автомат отключения; 6 – электродвигатель; 7 – шкив; 8 – клиноременная передача; 9 – подвижный нож; 10 – неподвижный нож; 11 – неподвижная планка; 12 – корпус аппарата вторичного измельчения; 13 – рама подающего цепочноленточного транспортера; 14 – ведущий вал; 15 – ведомый вал; 16 – тяговые звездочки; 17 – натяжной болт; 18 – крышка уплотняющего транспортера; 19, 20 – цепные передачи; 21 – цилиндрический одноступенчатый редуктор; 22 – фрикционная муфта

Рис. 2. Аппарат первичного измельчения: а – измельчающий барабан с подающим шнеком; б – крепление ножей; 1 – трубчатый вал; 2 – диски; 3 – спиральные ножи; 4 – корпус подшипника; 5 – овальные отверстия; 6 – противорежущая пластина

Противорежущая пластина 6 жестко крепится перед спиральными ножами 3 на раме. Угол заточки противорежущей пластины – 75°.

Для привода режущего барабана (см. рис. 1) на конце его вала установлен шкив 7 получающий вращение через клиноременную передачу 8, от электродвигателя 6 привода рабочих органов измельчителя. Натяжение клиноременной передачи 8 осуществляется перемещением натяжного ролика.

Длина резки в аппарате первичного резания изменяется числом ножей 3, закрепленных на дисках 2. С увеличением числа ножей 3 длина резки уменьшается и наоборот.

При снятии ножей 3 оставшиеся должны располагаться симметрично на дисках 2, что исключает нарушение балансировки режущего барабана.

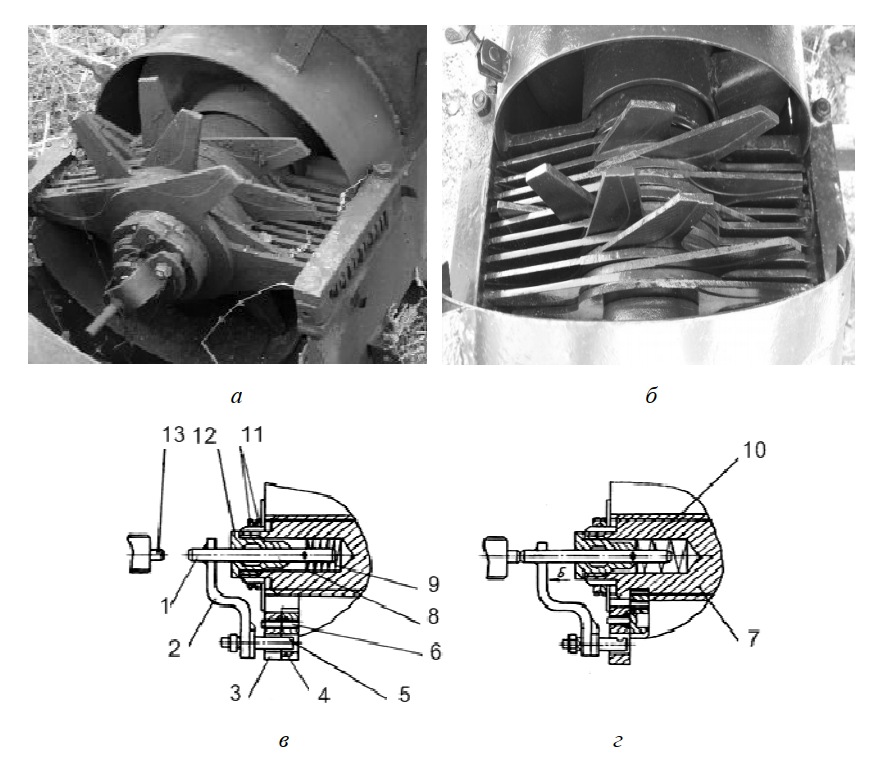

Аппарат вторичного измельчения II (см. рис. 1) расположен после аппарата первичного измельчения I и предназначен для измельчения кормов на более мелкую фракцию. Он состоит из питающего шнека 4 диаметром 440 мм, на концах которого закреплены ступицы, установленные в подшипниках. На ступице, со стороны выхода продукта, выполнен шпоночный паз, на который надета втулка со шлицевой наружной поверхностью. На шлицы этой втулки надеты подвижные (со шлицами) ножи 9.

Между ними поочередно установлены неподвижные (без шлица) ножи 10, которые своими наружными концами закреплены на неподвижных планках 11, установленных в корпусе 12 аппарата вторичного измельчения. Для перемещения блока неподвижных ножей 10 предусмотрены регулировочные болты, ввернутые в стойки планок корпуса 12 (рис. 3).

Рис. 3. Аппарат вторичного измельчения: 4 – подающий шнек; 9 – подвижный нож; 10 – неподвижный нож; 11 – неподвижные планки; 12 – корпус

Зазор между подвижными 9 и неподвижными 10 ножами должен составлять не более 0,5 мм. Обеспечивается он распорными шайбами определенной толщины. За ножами аппарата вторичного резания II смонтирован автомат отключения 5, предохраняющий ножи от механических поломок.

Многоножевой дисковый режущий щелевого типа аппарата вторичного резания II осуществляет двухопорное резание ножами с П-образной режущей кромкой и углами заточки, равными 90°. Этот аппарат более энергоемкий по сравнению с барабанным, но позволяет получить тонкое измельчение и более равномерный гранулометрический состав частиц.

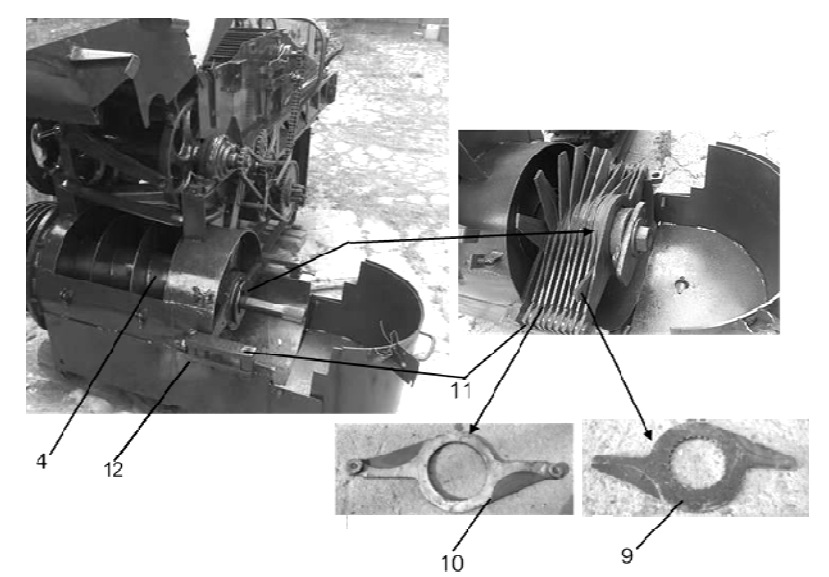

От механических поломок ножей вторичного режущего аппарата предохраняет автомат отключения 5 электродвигателя 6 (см. рис. 1). Он представляет собой замковое устройство, сблокированное с включателем, установленным на откидной крышке 12 корпуса аппарата вторичного резания II.

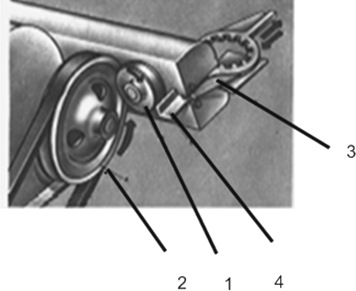

Автомат отключения 5 включает в себя штуцер 12, ввернутый в просверленное в торце вала 7 отверстие (рис. 4).

Рис. 4. Автомат отключения: а, б – общий вид; в – рабочее положение; г – нерабочее положение; 1 – толкатель; 2 – изогнутая пластина; 3 – наружный поводок; 4 – внутренний поводок; 5 – палец; 6 – срезная шпилька; 7 – шлицевой конец вала; 8 – упорная шайба; 9 – пружина; 10 – шплинт; 11 – гайки; 12 – штуцер; 13 – конечный выключатель

В штуцер 12 вставлен замок, включающий в себя толкатель 1, к которому приварена изогнутая пластина 2 с прикрепленным к ней пальцем 5 с пазом. На толкателе 1 устанавливаются упорная шайба 8, пружина 9 и шплинт 10.

На шлицевой втулке, установленной на ступице вала питающего шнека 4 на выходе подвижных (со шлицами) ножей 9 (см. рис. 1), монтируется внутренний поводок 4 со специальным зубом (см. рис. 4). При этом все эти детали зажимаются гайками 11.

При установке автомата отключения в рабочее положение необходимо вставить зуб внутреннего поводка 4 в паз пальца 5. После этого следует установить срезную шпильку 6, которая соединяет поводки 3 и 4 между собой. Только при такой сборке будет происходить передача вращения с вала 7 через внутренний поводок 4, шпильку 6 на наружный поводок 3, шлицевую втулку и подвижные ножи. При этом пружина 9 будет находиться в сжатом состоянии (см. рис. 4, б).

В случае попадания механических примесей между подвижными и неподвижными ножами вторичного аппарата резания на валу увеличивается усилие, которое срезает шпильку 6, в силу чего поводки 3 и 4 (см. рис. 4, в) разъединяются между собой, т. к. наружный поводок 3 поворачивается относительно внутреннего поводка 4, а его зуб выходит из паза пальца 5. При этом пружина 9 через упорную шайбу 8 и шплинт 10 перемещает толкатель 1, который разъединяет электроконтакты выключателя и отключает электродвигатель.

После аварийной остановки рабочих органов очищают аппарат вторичного измельчения от посторонних предметов и остатков корма, устанавливают замок в рабочее положение и забивают новую срезную шпильку 6.

Подающий и уплотняющий транспортеры предназначены для приема и подачи перерабатываемого продукта в аппарат первичного измельчения I (см. рис. 1).

Подающий цепочно-ленточный транспортер 3 состоит из рамы 13, ведущего 14 и ведомого 15 валов. На ведущем 14 и ведомом 15 валах установлены по две тяговые звездочки 16 для привода цепи транспортера. Натяжение ленты транспортера осуществляется перемещением ведомого вала 15 натяжными болтами 17.

На измельчителе кормов ИКВ-Ф-5А «Волгарь» кроме подающего транспортера 3 цепочно-ленточного типа установлен уплотняющий цепочно-планчатый транспортер 2 нажимного типа, сила нажатия которого изменяется за счет натяжного устройства. Сверху он закрыт крышкой 18.

Уплотняющий транспортер 2 состоит из сварной рамы, ведущего вала с двумя тяговыми и одной приводной звездочкой.

Ведомый вал транспортера с лентой перемещается в вертикальной плоскости. Это позволяет варьировать высоту подачи кормов на подающем транспортере 3 и обеспечивает уплотнение их по мере перемещения к измельчающему аппарату.

На подающий 3 и уплотняющий 2 транспортеры вращение передается цепными передачами 19 и 20 с использованием цилиндрического одноступенчатого редуктора 21, который обеспечивает их движение вперед и назад.

Для предохранения обоих транспортеров от поломок при перегрузках на ведущем валу редуктора 21 смонтирована фрикционная муфта 22, которая должна быть отрегулирована на передачу крутящего момента в 7 кг/м.

Приводные цепи натягивают звездочками, приводные ремни – роликами. Приводные ремни при проскальзывании натягиваются перемещением электродвигателя 6 в направляющих пазах.

Заточка ножей первой и второй ступеней измельчителя осуществляется соответственно двумя заточными устройствами (рис. 5).

Рис. 5. Схема заточного устройства измельчителя кормов ИКВ-Ф-5А «Волгарь-5»: 1 – вал шнека; 2, 24 – специальные поводки; 3, 5, 21 – срезные шпильки; 4, 6 – шкивы; 7 – шкив заточного устройства; 8 – упор для заточки ножей; 9 – заточное устройство; 10 – крышка; 11 – заточной диск; 12 – штурвальчик; 13 – наждак; 14 – заслонка; 15 – тяга; 16 – неподвижные ножи; 17 – распорные шайбы; 18 – подвижные ножи; 19 – регулировочные болты; 20 – автомат отключения; 22 – откидная крышка с отверстием; 23 – конечный выключатель; 25 – шнек

Для заточки ножей 5 первого режущего аппарата без их снятия, на передней откидывающейся крышке 1 измельчителя установлен наждак 4 (рис. 6). Его перемещение вдоль ножей 5 (см. рис. 5)

осуществляется ручной тягой 15, а подвод и отвод к ножам производится с помощью специального штурвальчика 3 с защелкой 2. Заслонка 14 отделяет камеру измельчителя от наждака 4 в процессе резания.

Рис. 6. Аппарат заточки ножей первого режущего аппарата: 1 – крышка; 2 – защелка; 3 – штурвал; 4 – наждак; 5 – нож; 6 – диск; 7 – вал барабана; 8 – противорез

Ножи 5 аппарата первичного измельчения затачивают следующим образом. Включают измельчитель в работу и вынимают заслонку из крышки 1 (см. рис. 6). Прижимая пальцем защелку 2, вращают штурвал 3 против часовой стрелки, подводя каретку с наждаком 4 к режущим кромкам ножей 5 на дисках 6 до касания, и, возвратно-поступательно перемещая наждак 4 в каретке за тягу, затачивают ножи 5.

После заточки отводят наждак 4 в крайнее заднее положение, отпускают защелку 2, отключают измельчитель и ставят заслонку на место.

Второе заточное устройство закреплено сбоку измельчителя и служит для заточки подвижных 18 и неподвижных 16 ножей путем их снятия с вала 1 (см. рис. 5). Внутри корпуса (рис. 7) находится заточной диск, который получает вращение от ведущего шкива 1 за счет прижатия к нему шкива 2. Для ручного подвода и отвода ножей 3 к заточному диску в устройстве предусмотрен упор 4.

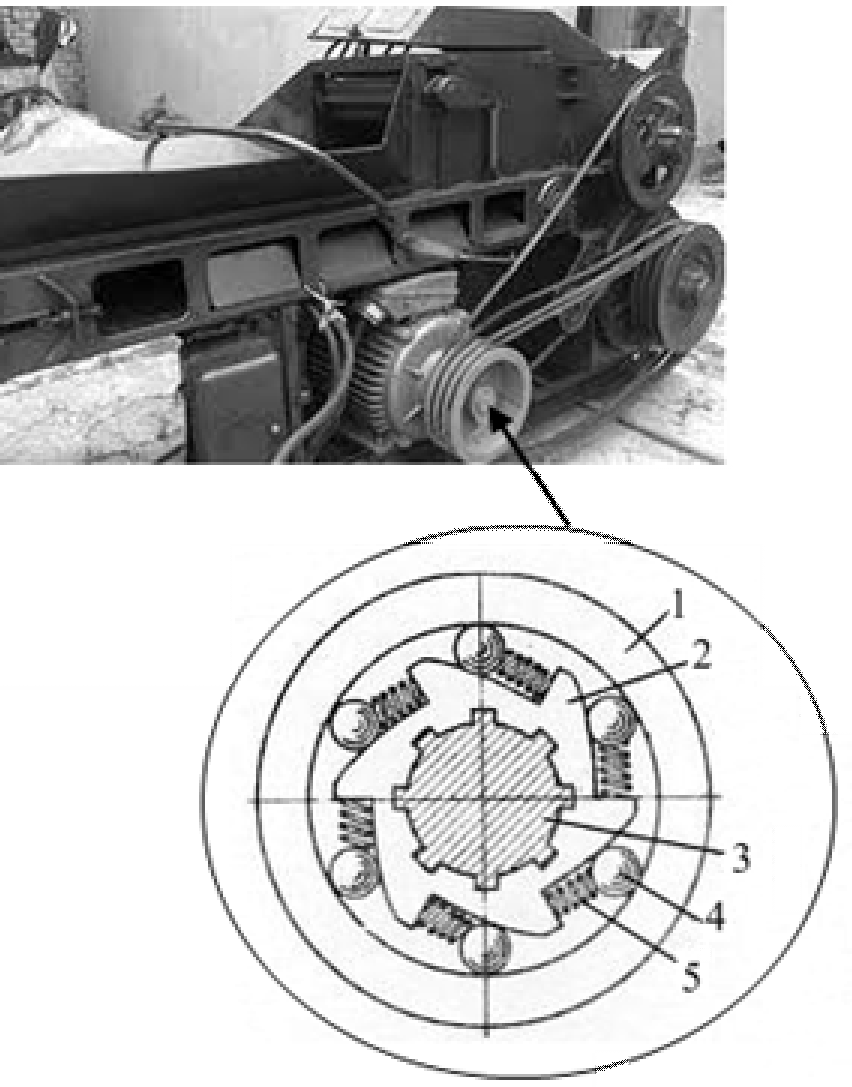

Привод рабочих органов измельчителя кормов ИКВ-Ф-5А «Волгарь» (режущих аппаратов первой и второй ступеней, подающего и направляющего транспортеров) осуществляется от электродвигателя мощностью 22 кВт. Для передачи крутящего момента в одном направлении в шкиве привода рабочих органов установлена обгонная муфта (рис. 8).

Рис. 7. Аппарат заточки ножей второго режущего аппарата: 1 – ведущий шкив; 2 – шкив; 3 – нож; 4 – упор

Рис. 8. Обгонная муфта: 1 – ведомый диск; 2 – ведущий диск; 3 – ведущий вал; 4 – ролик; 5 – пружина

Обгонная муфта передает вращение в одном направлении и допускает свободное вращение одного из валов в случае остановки другого.

Муфта состоит из следующих компонентов:

- ведомого диска 1, закрепленного на внутренней поверхности шкива привода рабочих органов;

- ведущего диска 2 со специальными пазами на внутренней поверхности, закрепленного на валу 3 электродвигателя;

- роликов 4, передающих крутящий момент за счет силы трения при заклинивании муфты;

- пружин 5, располагающихся на ведущем диске и предназначенных для выталкивания роликов 4.

При вращении ведущего диска 2 по часовой стрелке ролики 4 муфты из-за действия силы трения и пружин 5 перекатываются в узкую часть зазора между двумя дисками. После этого происходит заклинивание дисков, крутящий момент начинает передаваться от ведущего диска 2 к ведомому 1. После того как двигатель запускается и набирает рабочие обороты, муфта включает в работу шкив привода рабочих органов.

При вращении ведомого диска 1 быстрее ведущего 2 ролики 4 перекатываются в широкую часть зазора между двумя полумуфтами. Происходит разъединение ведущего и ведомого валов, момент также перестает передаваться.

Таким образом, муфта автоматически передает крутящий момент лишь в одном направлении. При вращении в другую сторону муфта просто прокручивается.

Измельчитель кормов ИКВ-Ф-5А «Волгарь» может работать по следующим технологическим схемам:

- измельчение корма для крупного рогатого скота. При измельчении грубых и сочных кормов для крупного рогатого скота в работу включают аппарат первичного резания.

Допускается в аппарате вторичного резания оставить две пары ножей (подвижных и неподвижных) со стороны опоры и один подвижный нож (последний), устанавливая между ними распорную втулку для зажима пакета ножей (длина втулки – 107 мм, наружный диаметр – 140 мм, внутренний – 125 мм);

- измельчение корма для птицы и для свиней (рис. 9).

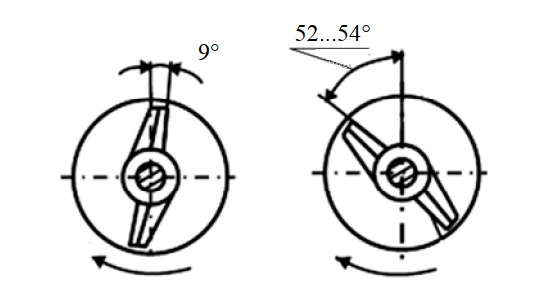

Для птицы требуется наиболее мелко измельченный корм. Это достигается путем приближения лезвия первого подвижного ножа к концу отогнутого витка шнека. Угол между концом отогнутого витка шнека и лезвием первого подвижного ножа должен составлять 9° в направлении вращения ведущего вала. В обоих случаях все последующие подвижные ножи устанавливают по спирали через 58° (или через четыре шлица) против направления вращения.

Для свиней корм измельчают и перемешивают с помощью аппаратов первичного и вторичного резания. В этом случае лезвие первого подвижного ножа устанавливают по отношению к концу отогнутого витка шнека под углом 52…54°.

Рис. 9. Установка ножей измельчителя кормов

Корм, подготовленный к измельчению, укладывают ровным слоем вручную или механизированным способом на подающий транспортер 9 (рис. 10). Перед измельчением он корм уплотняется наклонным транспортером 8 и направляется к режущему барабану 7 аппарата первичного резания, где измельчается ножами на частицы размерами от 20 до 80 мм.

Измельченный режущим барабаном 7 корм подается под действием силы тяжести в кожух шнека 5, в котором витками транспортируется к аппарату вторичного резания 3, состоящему из подвижных и неподвижных ножей.

Если в измельчающем аппарате вторичного резания 3 будет установлена одна пара подвижных и неподвижных ножей, то получится длина резки, пригодная для скармливания крупному рогатому скоту.

Рис. 10. Схема работы измельчителя кормов ИКВ-Ф-5А «Волгарь»: 1 – приямок; 2 – транспортер загрузки измельченного корма; 3 – аппарат вторичного резания; 4 – нижнее окно корпуса; 5 – шнек; 6 – заточное устройство; 7 – режущий барабан; 8 – уплотняющий транспортер; 9 – подающий транспортер; 10 – электродвигатель

При установке всех девяти пар подвижных и неподвижных ножей и размещении определенным образом первого и последующих подвижных ножей можно получить корм длиной резки до 10 или до 2 мм, который скармливается соответственно свиньям и птице.

Измельченный корм выбрасывается через нижнее окно корпуса 4. Для удобства выгрузки кормов из-под окна корпуса рекомендуется устроить приямок 1 с транспортером загрузки измельченного корма 2.

3. Настройка измельчителя кормов ИКВ-Ф-5А «Волгарь»

Зазор между ножами режущего барабана и противорежущей пластиной регулируется после заточки ножей.

Для регулирования зазора нужно:

- Расшплинтовать корончатые гайки, ослабить крепление корпусов подшипников режущего барабана и регулировочными болтами переместить режущий барабан к противорежущей пластине. Установить зазор 0,5…1 мм. Разность зазоров между противорежущей пластиной и ножами по всей длине не должна превышать 0,2 мм. Закрепить корпуса подшипников и зашплинтовать корончатые гайки.

- Четырьмя регулировочными болтами отрегулировать равномерность зазора между шестью первыми от опоры шнека подвижными и неподвижными ножами в пределах 0,05…0,65 мм, а между последними тремя подвижными и неподвижными ножами – 0,05…0,7 мм. Зазор проверить щупом. Провернув вручную вал шнека за шкив, убедиться в легкости вращения.

- Отрегулировать натяжение тяговых цепей нажимного транспортера. Для этого необходимо открыть верхний кожух, снять пружины амортизаторов и поднять свободный конец транспортера. Ослабить болты крепления кронштейнов натяжных звездочек. Поворотом кронштейна вверх натянуть цепь транспортера. Цепь правильно натянута, когда прогиб ее на участке между ведущими и натяжными звездочками не превышает 10 мм от приложенного усилия в 1 кг. После этого затянуть болты крепления кронштейнов натяжных звездочек, опустить транспортер и установить пружины амортизаторов, закрыть верхнюю крышку.

- Отрегулировать натяжение тяговой цепи подающего транспортера путем перемещения натяжными болтами ведомого вала подающего транспортера. В том случае, когда натяжка полностью выбрана, необходимо укоротить на два звена обе ветви цепей подающего транспортера. Укоротив цепи, соединить их, натянуть в описанном выше порядке и установить кожух. Цепи правильно натянуты, если стрела прогиба нижней ветви не превышает 30 мм в средней части от приложенного усилия в 10 кг.

- Натяжение приводных цепей осуществляется натяжными звездочками за счет их перемещения и считается правильным, если прогиб ведущих ветвей составляет не более 25…30 мм от приложенного усилия в 5 кг.

- Натяжение приводных ремней осуществляется за счет перемещения электродвигателя в направляющих. Дополнительное натяжение ремня привода режущего барабана проводится натяжным роликом. Правильно натянутый ремень прогибается в пределах 25…30 мм при действии на него усилием в 5 кг.