Содержание страницы

1. Назначение измельчителя-смесителя кормов ИСК-3

Измельчитель-смеситель кормов ИСК-3 предназначен для измельчения соломы любой влажности, сена, веточного корма, початков кукурузы и других грубых кормов. Машина обеспечивает расщепления соломы вдоль волокон не менее 85 % при длине частиц не менее 10…15 мм. Применяется также для измельчения и смешивания различных кормов при приготовлении рассыпных кормов. Используется как самостоятельно, так и в составе поточнотехнологических линий. Загрузка корма в измельчитель-смеситель может производиться транспортерами различных видов.

Тип машины: стационарный, электрифицированный, универсального назначения.

Техническая характеристика измельчителя-смесителя приведена в таблице.

Таблица 1. Техническая характеристика измельчителя-смесителя ИСК-3

| Показатель | Значение |

| Производительность, кг/с: | |

| – при измельчении соломы влажностью до 20 %; | 1,1 |

| – при измельчении соломы влажностью до 40 %; | 13 |

| – при смешивании | 5,5 |

| Высота загрузки корма, мм | 1200 |

| Расщепление стеблей вдоль волокон, %, не менее | 85 |

| Содержание частиц размером до 50 мм по массе, %, не менее | 80 |

| Содержание частиц размером до 100 мм по массе, %, не более | 20 |

| Равномерность смешивания корма, %, не менее | 80 |

| Частота вращения ротора, с–1 | 17 |

| Мощность двигателя, кВт | 39,2 |

| Габариты машины, мм | 1600×1090×1150 |

| Масса, кг | 1080 |

| Количество обслуживающего персонала, чел. | 1 |

2. Устройство измельчителя-смесителя кормов ИСК-3

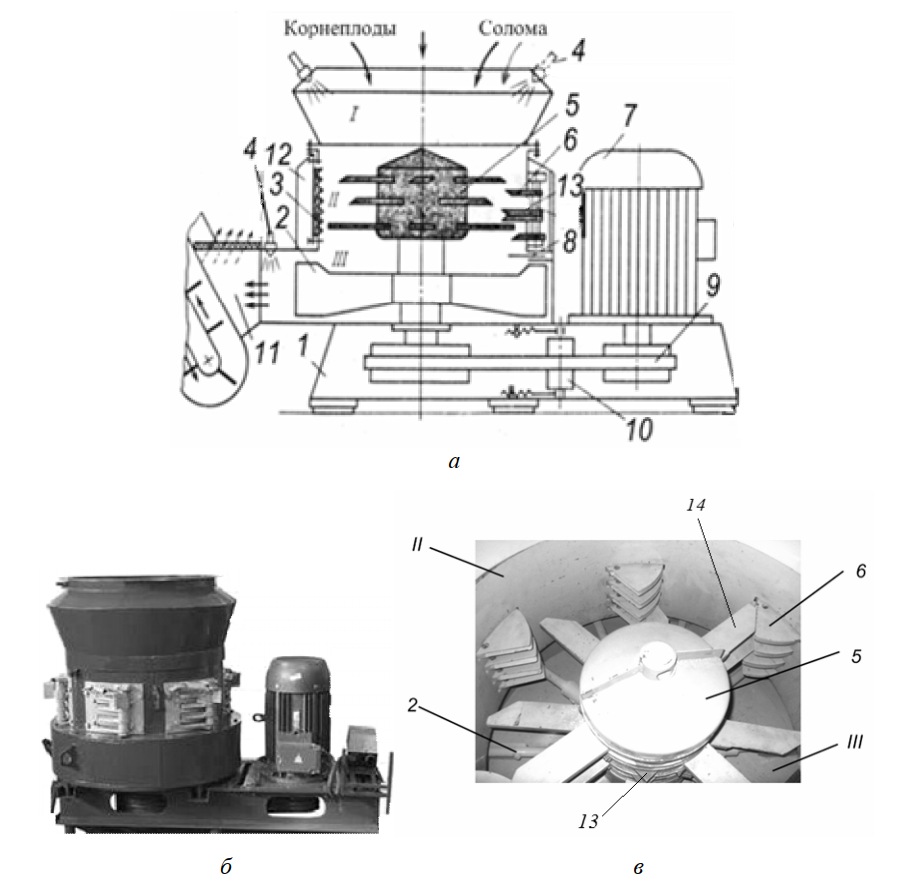

Машина состоит из приемной камеры I, камеры измельчения и смешивания (рабочей) II и выгрузной камеры III, расположенных одна над другой, ротора 5, бункера 11 выгрузного транспортера, пакетов противорезов 6, зубчатых дек 3, электродвигателя 7 и клиноременной передачи 9 (рис. 1). Для введения в обрабатываемую массу жидких добавок предусмотрено по две форсунки 4 на приемной I и на выгрузной III камерах.

Рабочая камера II представляет собой сварной цилиндр, в котором расположен ротор 5 и происходит измельчение и смешивание продукта. В стенках рабочей камеры II имеется шесть окон, в которых устанавливают пакеты ножей-противорезов 6 и (или) зубчатые деки 3. Окна закрывают с наружной стороны кожухами 12.

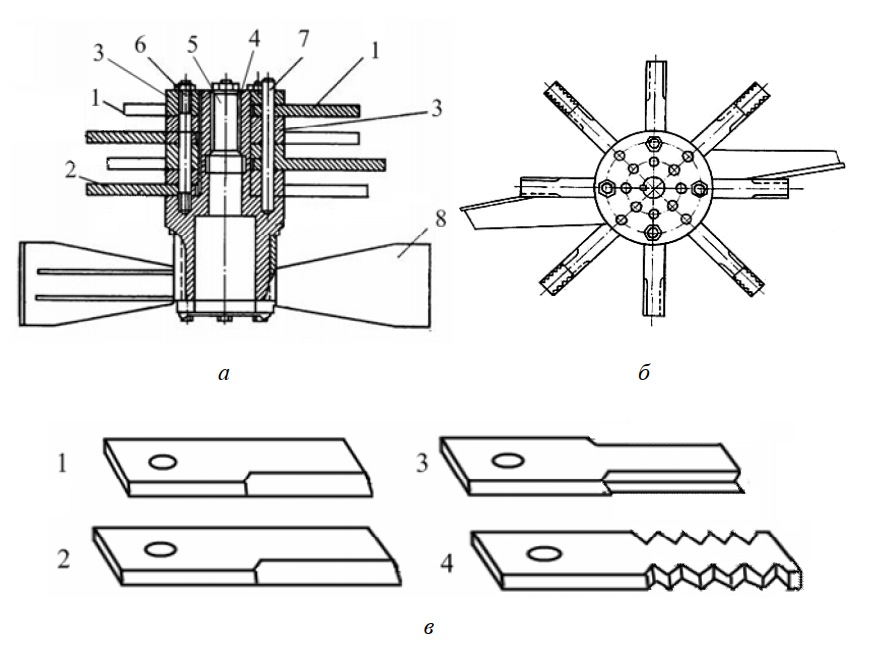

Ротор измельчителя (рис. 2) расположен вертикально и имеет в этом направлении четыре яруса, в каждом из которых по четыре коротких 1 (верхний ярус) и длинных 2 (нижние ярусы) ножа.

Четыре коротких ножа 1 верхнего яруса расположены над верхним ярусом противорежущих элементов и обеспечивают равномерное распределение по периметру рабочей камеры поступающего корма и его частичное измельчение.

Более длинные ножи 2 нижних ярусов расположены над плоскостями противорежущих элементов соответствующих ярусов и обеспечивают измельчение корма. Они также выполняют роль смесителя, образуя на выходе из рабочей камеры кормосмесь.

Ножи 1 и 2 размещены между фланцами 3, установленными на шпонке 4 вала 5 ротора при помощи шпилек 6 и пальцев 7 и могут иметь различную форму рабочей грани.

Рис. 1. Измельчитель-смеситель ИСК-3: а – схема; б – общий вид; в – вид сверху; Ι – приемная камера; ΙΙ – камера измельчения и смешивания; ΙΙΙ – выгрузная камера; 1 – рама; 2 – швырялка; 3 – зубчатая дека; 4 – форсунки; 5 – ротор; 6 – нож-противорез; 7 – электродвигатель; 8 – ось блока противорезов; 9 – клиноременной привод; 10 – ролик; 11 – выгрузной транспортер; 12 – кожух; 13 – регулировочные пластины; 14 – нож

Рис. 2. Ротор ножевого типа измельчителя-смесителя кормов ИСК-3: а – вид сбоку: 1 – короткий нож; 2 – длинный нож; 3 – фланец; 4 – шпонка; 5 – вал; 6 – шпилька; 7 – палец; 8 – швырялка; б – вид сверху; в – виды ножей: 1 – короткий нож; 2 – длинный нож; 3 – нож «ласточкин хвост»; 4 – зубчатый нож

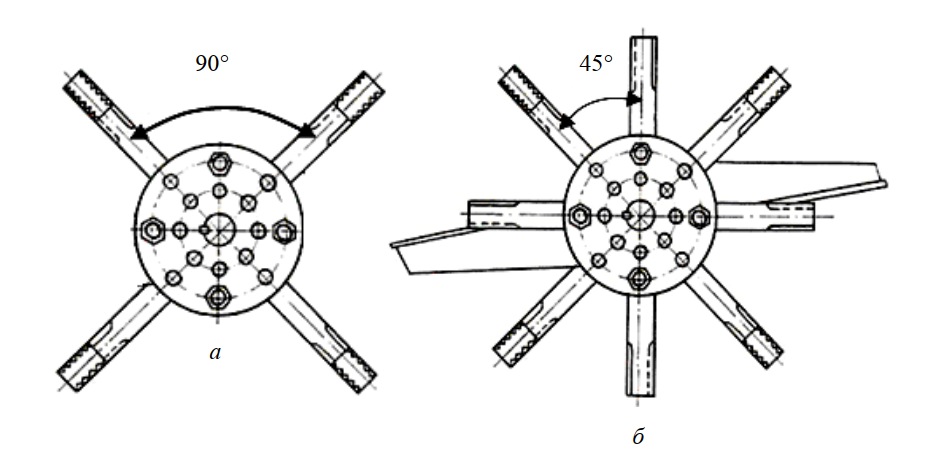

Смежные ножи в каждом ярусе смещены относительно друг друга на 90° (рис. 3, а).

Ножи каждого нижнего яруса смещены на 45° относительно ножей верхнего яруса (рис. 3, б).

Расположение ножей в соответствии с указанными на рис. 3 схемами позволяет равномерно распределить корма по периметру рабочей камеры и организовать их перемещение в выгрузную камеру по винтовой линии. Режим позволяет исключить неравномерную нагрузку на ротор и соблюсти оптимальный энергетический режим работы измельчителя.

В нижней части вала 5 ротора (см. рис. 2), расположенной в выгрузной камере, находится швырялка 8.

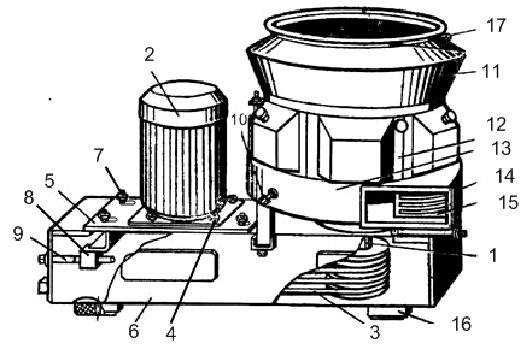

Привод ротора 1 измельчителя во вращение осуществляется от электродвигателя 2 посредством клиноременной передачи 3 (рис. 4).

Рис. 3. Схемы расположение ножей на роторе измельчителя-смесителя кормов ИСК-3: а – расположение смежных ножей в ярусе ротора; б – расположение ножей относительно смежных ярусов ротора

Рис. 4. Измельчитель-смеситель ИСК-3: 1 – ротор; 2 – электродвигатель; 3 – клиноременная передача; 4 – болты крепления электродвигателя; 5 – опорная плита; 6 – рама измельчителя; 7 – болты крепления опорной плиты; 8 – кронштейн; 9 – натяжной болт; 10 – стопор ротора; 11 – приемная камера; 12 – рабочая камера; 13 – выгрузная камера; 14 – патрубок для выгрузки готовой кормосмеси; 15 – заслонка (шибер); 16 – подушка; 17 – форсунка для ввода в смесь добавки

Электродвигатель 2 закреплен болтами 4 на опорной плите 5, в которой выполнены продолговатые пазы, позволяющие перемещать ее по плоскости рамы 6 измельчителя. Опорная плита 5 болтами 7 крепится к плоскости рамы 6 измельчителя.

Для принудительного перемещения рамы 6 по горизонтальной плоскости опорная плита 5 соединена посредством кронштейна 8 с натяжным болтом 9, головка которого упирается в торцевую балку рамы 6.

При натяжении ремней клиноременной передачи 3 ослабляют болты 7 и, вращая натяжной болт 9, перемещают опорную плиту 5 по плоскости рамы 6. При достижении заданного прогиба ремней передачи 3 болты 7 затягивают.

Измельчитель имеет шесть пакетов ножей-противорезов.

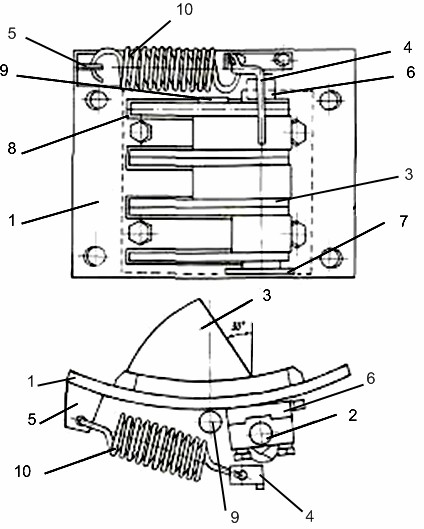

Пакет противорезов состоит из плиты 1, в которой на оси 2 установлены ножи 3 и кронштейн 4. Также на плите 1 закреплена пластина 5 (рис. 5).

Рис. 5. Пакет ножей-противорезов измельчителя: 1 – плита; 2 – ось; 3 – ножи; 4 – кронштейн; 5 – пластина; 6 – верхняя опора; 7 – нижняя опора; 8 – паз; 9 – палец; 10 – пружина

Ось 2 установлена шарнирно между верхней 6 и нижней 7 опорами, благодаря чему ножи 3 могут перемещаться в пазах 8 плиты 1 и выводиться из рабочей камеры.

Для ограничения перемещения блока ножей 3 внутрь рабочей камеры в ножах 3 выполнены отверстия, в которых установлен палец 9.

Кронштейн 4 и пластина 5 соединены пружиной 10, под воздействием которой ножи 3 входят в рабочую камеру через пазы 8 в плите 1 и удерживаются ею в рабочем положении. При попадании в камеру посторонних включений шарнирно-пружинное крепление противорезов позволяет им отклоняться без поломки и пропускать твердые предметы.

В процессе измельчения противорежущие ножи 3 постоянно колеблются, поворачиваясь на осях 2, автоматически выбирая оптимальные углы резания и обеспечивая равномерный износ.

В рабочем режиме ножи 14 и противорежущие элементы 6 образуют режущие пары (см. рис. 1, б).

Выгрузная камера III (см. рис. 1) выполнена в виде цилиндра, к которому приварен сбоку наружный патрубок прямоугольного сечения для выгрузки продукта в бункер транспортера 11. Выгрузной патрубок может быть укомплектован заслонкой для изменения его сечения.

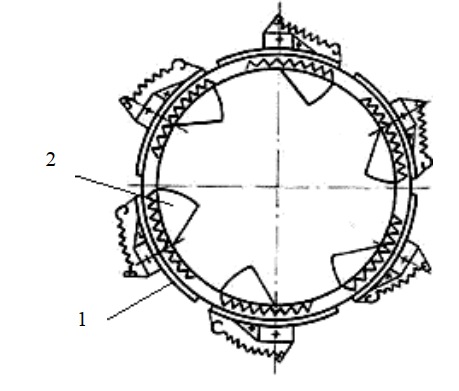

В режиме измельчения (рис. 6) рабочая камера 1 измельчителясмесителя ИСК-3 комплектуется пакетами ножей-противорезов 2. При этом на ротор устанавливают четыре укороченных ножа в первом ряду, два или четыре ножа во втором и два или четыре зубчатых ножа в третьем и четвертом.

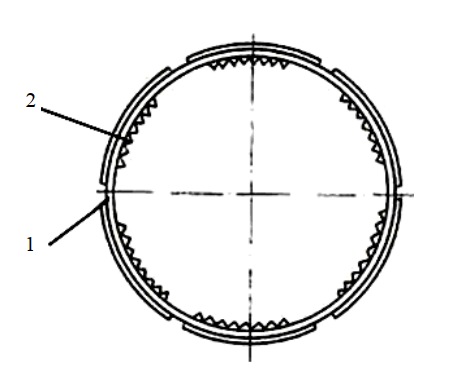

В режиме смешивания рабочая камера 1 измельчителя-смесителя комплектуется шестью деками 2 (рис. 7).

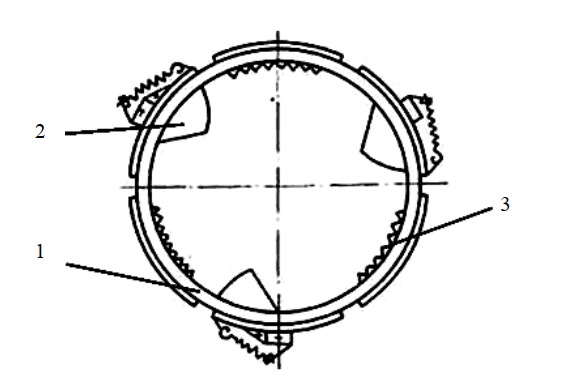

Если в режиме смешивания необходимо произвести также доизмельчение продукта, в рабочей камере 1 поочередно устанавливают три блока противорезов 2 и деки 3 (рис. 8).

3. Процесс работы измельчителя-смесителя кормов ИСК-3

Перед началом работы проверяют крепление болтовых соединений крыльчатки, ножей-противорезов, электропривода, натяжение клиновых ремней.

В зависимости от вида корма и его физических свойств пакеты противорезов и зубчатых дек устанавливают в следующей последовательности: шесть зубчатых дек, смещенных одна относительно другой на 60°; поочередно по три пакета противорезов и зубчатых дек; шесть пакетов противорезов, смещенных на 60° (рис. 5–7).

Рис. 6. Рабочая камера в режиме измельчения кормов: 1 – рабочая камера; 2 – ножи-противорезы

Рис. 7. Рабочая камера в режиме смешивания кормов: 1 – рабочая камера; 2 – дека

Рис. 8. Рабочая камера в режиме смешивания и доизмельчения кормов: 1 – рабочая камера; 2 – ножи-противорезы; 3 – дека

При работе измельчителя-смесителя (см. рис. 1) корма загружаются в камеру I и попадают в зону взаимодействия ножей 6 верхнего яруса с режущими элементами ротора 5, где частично измельчаются и равномерно распределяются по периметру рабочей камеры. Затем частицы кормов увлекаются на гладкий участок внутренней поверхности камеры и под действием силы тяжести по спирали несколько перемещаются вниз. На пути своего движения частицам кормов встречаются зубчатые деки 3, и их скорость уменьшается.

Ножи 5 следующего яруса, являясь более длинными, осуществляют измельчение и дальнейшее продвижение частиц кормов. Благодаря этому одна часть измельченных кормов приобретает скорость большую, чем другая, что способствует проникновению одних частиц кормов в массу других и эффективному их смешиванию.

Перемещаясь под действием гравитационной силы вниз, корм встречает на своем пути грани ножей 14 и противорежущих элементов 6 нижних ярусов и окончательно измельчается.

При попадании в камеру II твердых посторонних предметов режущие элементы 6 отклоняются на большую величину, выходя за пределы внутренней поверхности камеры, и обеспечивают свободное прохождение твердых предметов, предотвращая поломку режущих частей и их заклинивание.

В конце процесса кормосмесь попадает в выгрузную камеру и швырялкой выбрасывается в бункер выгрузного транспорта.

При измельчении одного вида корма или нескольких компонентов, подлежащих измельчению и смешиванию, в окнах устанавливают все шесть пакетов противорезов.

При необходимости доизмельчения компонентов смеси оставляют на месте три пакета противорезов и три зубчатые деки, чередуя их в окнах рабочей камеры.

Вертикальная загрузка данного измельчителя-смесителя и последующее воздействие рабочих органов на корм по мере продвижения его в рабочей камере под действием гравитационных сил позволяет объединить в одной машине три операции: механизированную загрузку, измельчение и выгрузку.

Степень измельчения корма регулируют:

- изменяя число ножей на роторе и противорезов внутри рабочей камеры. С уменьшением их числа длина резки частиц корма возрастает;

- изменяя время нахождения продукта в рабочей камере.

Производится изменением заслонкой площади выгрузного окна прямоугольного патрубка в выгрузной камере. При уменьшении площади проходного сечения выгрузного окна перемещением заслонки время нахождения корма в рабочей камере возрастает.