Доильная установка WestfaliaSurge предназначена для доения коров в специальных залах.

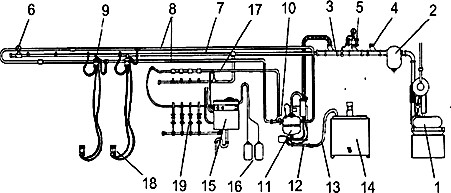

Доильная установка (рис. 1) состоит из вакуумного насоса 1; вакуумпровода 3 с арматурой, вакуумбаллоном (ресивером) 2 и клапан-регулятором 5; доильных аппаратов 18 с прибором управления процессом доения 9; молокопровода 8; молокосборника 11 с воздухоразделителем и молочным насосом; фильтра молока 12; охлаждающего танка 14; автомата промывки оборудования 15.

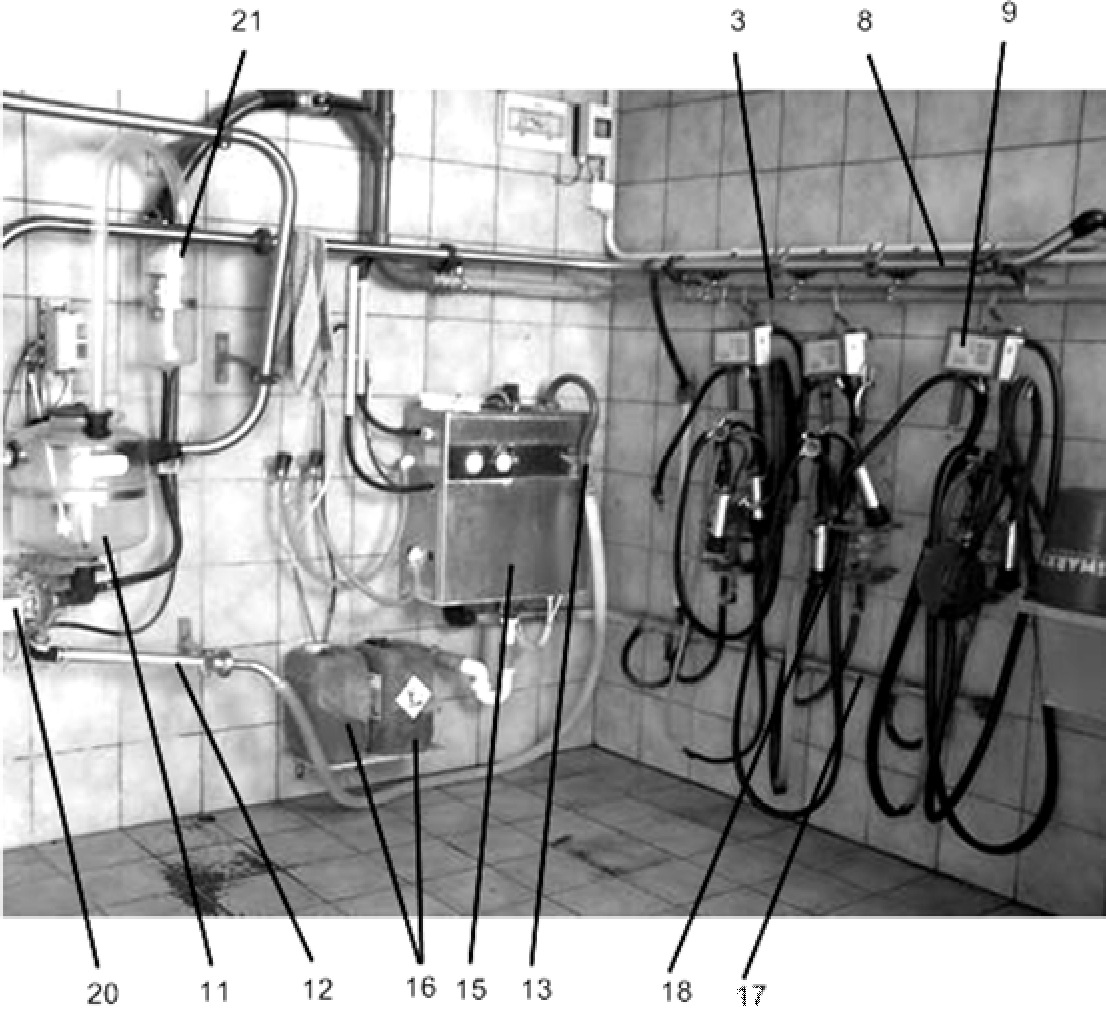

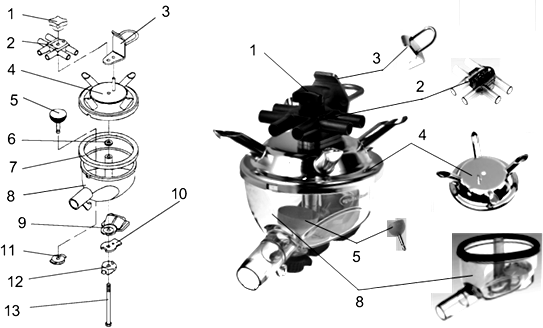

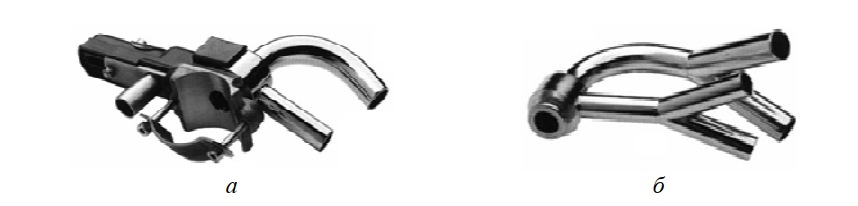

Основным исполнительным рабочим органом доильной установки, служащим для извлечения молока из вымени коровы и сбора его в емкость или молокопровод, является доильный аппарат. В состав аппарата 8 входят четыре доильных стакана с коллектором (рис. 2), пульсатор 1, соединительные шланги и вспомогательное оборудование. Иногда дополнительно имеется молочный кран при доении в доильное ведро.

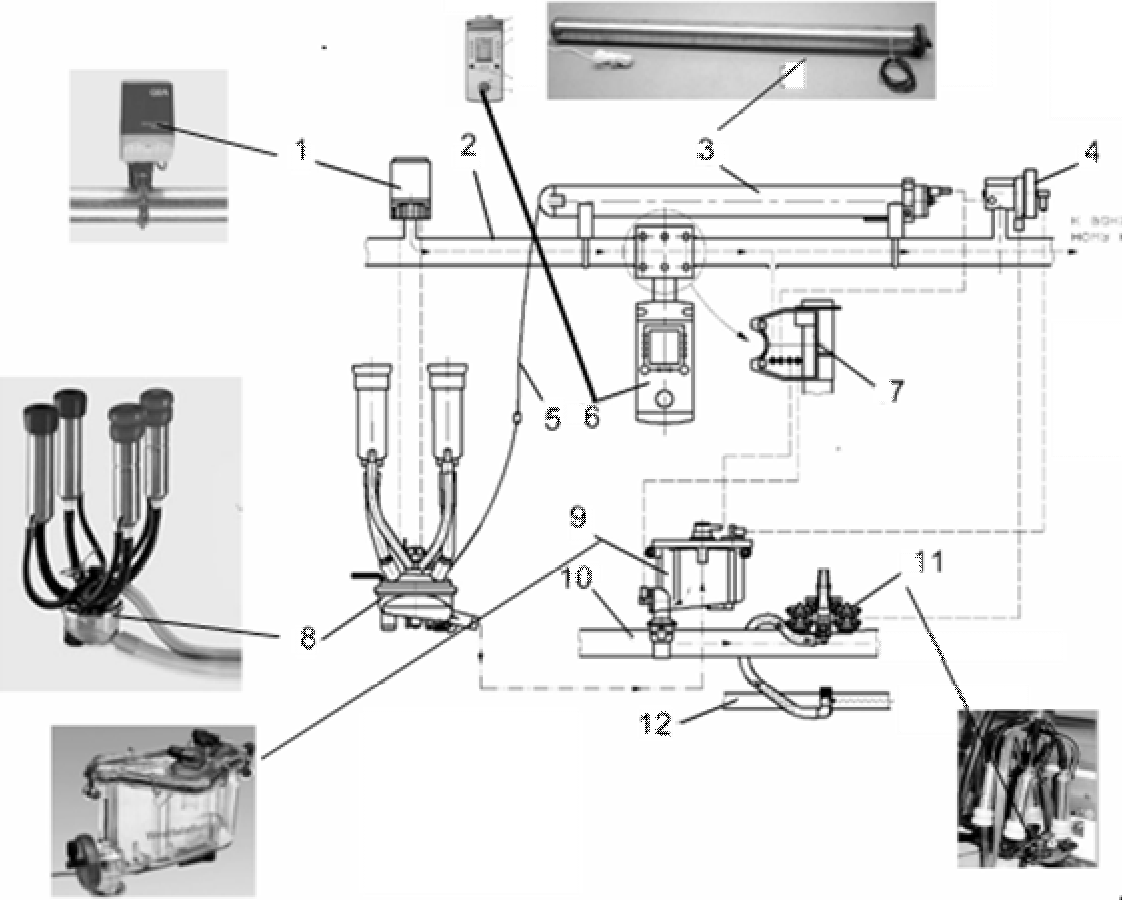

Исполнительным органом доильного аппарата является двухкамерный доильный стакан, который состоит из наружной гильзы 2 и сосковой резины 1. Они образуют две камеры – межстенную 3 и подсосковую 5 (рис. 3).

а

б

Рис. 1. Схема (а) и общий вид (б) доильной установки: 1 – вакуумный насос; 2 – вакуумный ресивер; 3, 7 – пневмопровода; 4 – измерительный патрубок; 5 – клапан-регулятор вакуума; 6 – вакуумметр; 8 – молокопровод; 9 – прибор управления процессом доения; 10 – клапан; 11 – молокосборник; 12 – напорный фильтр; 13 – напорный шланг; 14 – охлаждающий танк; 15 – автомат промывки; 16 – емкости для моющего и дезинфицирующего средств; 17 – трубопровод промывки; 18 – доильный аппарат; 19 – приемная чаша для доильного аппарата; 20 – молочный насос; 21 – предохранительная камера

Рис. 2. Оборудование доильного станка: 1 – пульсатор; 2 – вакуумпровод; 3 – цилиндр снятия доильного аппарата; 4 – внешний управляющий клапан; 5 – тяговый тросик; 6 – прибор управления процессом дойки; 7 – управляющий клапан; 8 – доильный аппарат; 9 – счетчик молока; 10 – молокопровод; 11 – приемная чаша доильного аппарата; 12 – трубопровод промывки

Рис. 3. Устройство двухкамерного доильного стакана: 1 – сосковая резина; 2 – гильза; 3 – межстенная камера; 4 – вакуумный шланг; 5 – подсосковая камера

Коллектор служит для сбора молока от доильных стаканов и подачи его для дальнейшей транспортировки в сторону молокопровода, а также для распределения вакуума или атмосферного воздуха, поступающего из пульсатора, по межстенным камерам доильных стаканов.

Коллектор (рис. 4) состоит из металлического корпуса 4 и прозрачной пластмассовой крышки 8, соединенных между собой на резьбе, полусферического запорного клапана 5, резиновой шайбы 11, фиксируемой на стержне клапана 5 шплинтом, и распределителя воздуха 2, закрепленного двумя винтами на корпусе 4.

Рис. 4. Коллектор доильного аппарата: 1 – гайка; 2 – распределитель воздуха; 3 – проушина; 4 – корпус; 5 – запорный клапан; 6, 7 – уплотнительные кольца; 8 – крышка; 9 – промежуточный элемент; 10 – амортизатор; 11 – резиновая шайба; 12 – крепление; 13 – винт

Конструкция резиновой шайбы 11 позволяет фиксировать ее поворотом вокруг оси в пазах основания крышки 8, обеспечивая поднятое положение клапана 5. При нижнем его положении обеспечивается перекрытие отверстия в патрубке крышки 8. В этом случае ограничивается доступ вакуума в подсосковые камеры доильных стаканов, что необходимо при их снятии в конце молокоотдачи. При верхнем положении клапана отверстие в патрубке крышки 8 открыто, в такое положение его устанавливают перед началом доения, при подключении доильных стаканов.

В процессе доения шайбу 11 прижимают к крышке 8 без фиксации, что обеспечивает автоматическое отключение поступления вакуума в подсосковые камеры при спадании хотя бы одного доильного стакана. Этим предотвращается загрязнение молока и снижение общего уровня вакуума в вакуумной системе доильной установки.

В процессе промывки шайба 11 фиксируется в пазах крышки 8 коллектора. В месте контакта шайбы 11 с плоскостью крышки 8 имеется отверстие треугольной формы, через которое непрерывно подсасывается воздух и поступает далее через зазор между стержнем клапана и крышкой. Это улучшает транспортировку молока из коллектора в доильное ведро или молокопровод и несколько уменьшает уровень вакуума под сосками, способствуя их лучшему отдыху при такте сжатия.

Концы патрубков на корпусе коллектора (рис. 5) имеют косой срез, что исключает подачу вакуума в подсосковые камеры доильного стакана за счет изгиба патрубков сосковой резины при опущенном положении доильных стаканов. При этом исключается подсос воздуха и уменьшается колебание вакуума в системе при надевании доильных стаканов на соски.

Рис. 5. Корпус коллектора

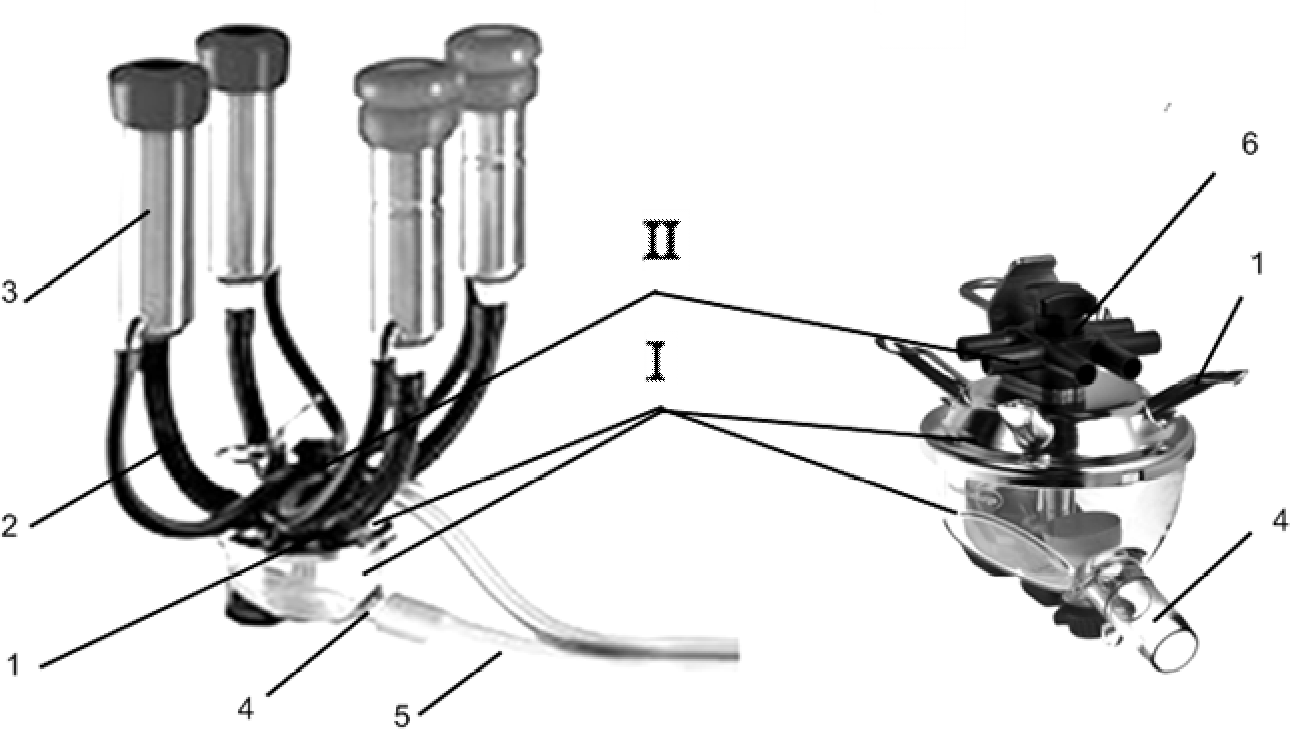

В собранном виде коллектор имеет две камеры (рис. 6):

- I – камера постоянного вакуума, расположенная в корпусе и пластмассовой крышке. Четырьмя патрубками с косыми срезами 1 камера посредством сосковой резины 2 соединяется с подсосковыми камерами доильных стаканов 3. Через патрубок 4, расположенный в нижней части пластмассовой крышки, посредством шланга (молочного) 5 происходит соединение камеры с доильным ведром или молокопроводом;

- II – камера переменного давления, расположенная внутри распределителя. Она содержит корпус 6, который имеет пять патрубков, из которых четыре предназначены для соединения короткими шлангами с межстенными камерами доильных стаканов, пятый – с камерой переменного давления пульсатора.

Рис. 6. Коллектор в собранном виде: 1 – патрубок с косым срезом; 2 – сосковая резина; 3 – доильный стакан; 4 – патрубок; 5 – шланг; 6 – корпус

Коллектор доильного аппарата Westfalia IQ имеет четыре раздельные отводящие камеры, каждая из которых соединена с доильным стаканом (рис. 7).

В процессе доения молоко поступает в отдельную камеру, по которой стекает в сборный молочный патрубок.

Внутри каждой из раздельных камер находится шаровый клапан, который до надевания доильного стакана на сосок вымени животного перекрывает канал, соединяющий камеру и сборный молочный патрубок.

Шаровый клапан также перекрывает сборный молочный патрубок при спаде доильного стакана с соска вымени, что исключает потери молока и попадание в молоко внешних включений.

Доильный аппарат Westfalia IQ бережно и быстро отводит молоко, не причиняя вред животному.

Рис. 7. Коллектор доильного аппарата Westfalia IQ: а – коллектор доильного аппарата в собранном виде; б – детали коллектора; 1, 11 – винты; 2 – заглушка; 3 – крышка; 4, 10 – прокладки; 5 – крюк; 6 – шаровый клапан; 7 – корпус; 8 – гайка; 9 – патрубок

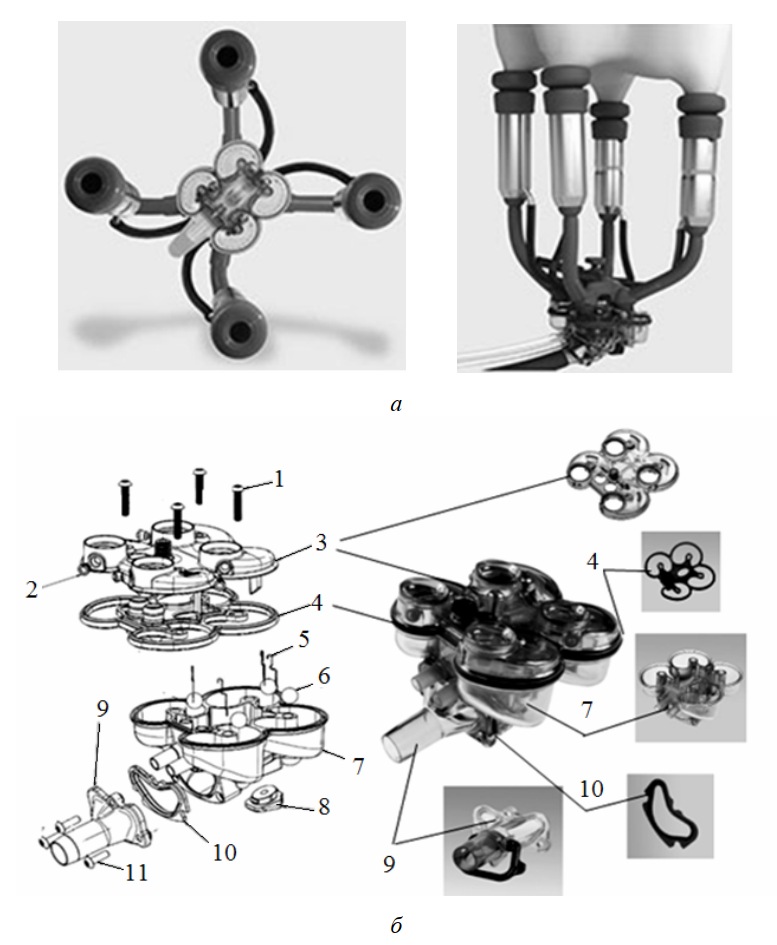

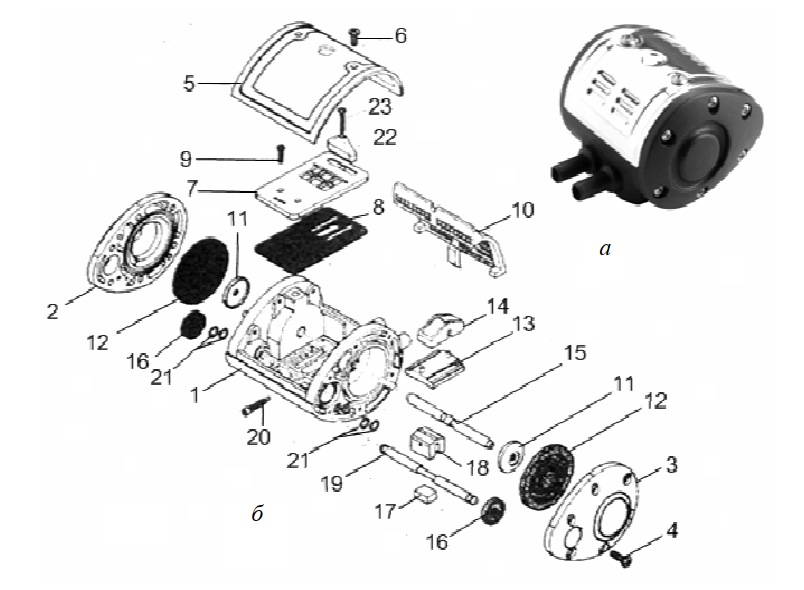

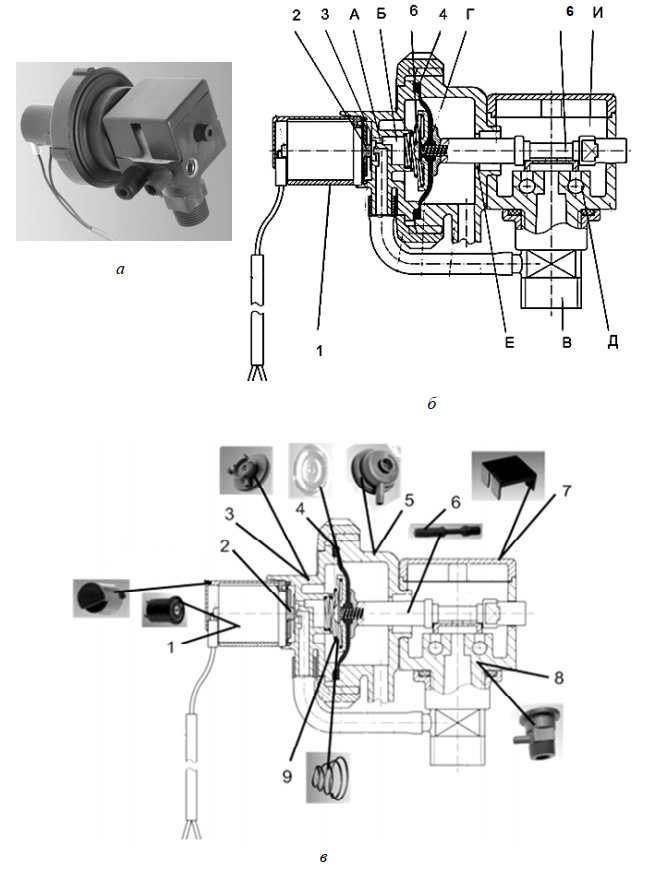

Смена тактов сосания, сжатия и отдыха обеспечивается работой пульсатора (рис. 8). Пульсатор доильного аппарата – это устройство, обеспечивающее преобразование постоянного вакуума в переменный, а также отвечающее за основные параметры доильного аппарата: расход воздуха, частота пульсаций и соотношение тактов.

Рис. 8. Устройство пульсатора с электромагнитным приводом: 1 – корпус; 2 – крышка; 3 – втулка; 4, 5 – уплотнения; 6 – блок электронного управления; 7 – крышка; 8 – винт с плоской головкой; 9 – шайба; 10 – пускатель дистанционный; 11 – корпус пульсатора; 12 – патрубок; 13 – пластина уплотнительная; 14, 15 – винты; 16, 17, 23 – кольца уплотнительные; 18, 22 – мембраны; 19 – пластина; 20 – электромагнит клапана; 21 – шайба зажимная; 22 – мембрана; 23 – кольцо уплотнительное

В общем виде пульсатор состоит из клапана, обеспечивающего подачу попеременно воздуха и вакуума в камеру пульсации доильного аппарата, создавая частоту пульсаций 45…65 циклов в минуту.

Пульсаторы монтируются так, чтобы патрубки пульсаторов были направлены на доильные места. Пульсатор имеет кабель питания длиной 0,8 м и питается напряжением постоянного или переменного тока (24 В, 0,4 А).

Управление осуществляется от микропроцессора.

Пульсаторы Stimopuls Apex P в доильном зале могут быть подсоединены к дополнительному воздухопроводу с фильтром. Здесь необходимо вместо крышки использовать патрубок. Кроме очистки воздуха здесь одновременно осуществляется существенное снижение уровня шума. Безупречная работа пульсатора обеспечивается при температуре окружающего воздуха от 0 до –40 °С.

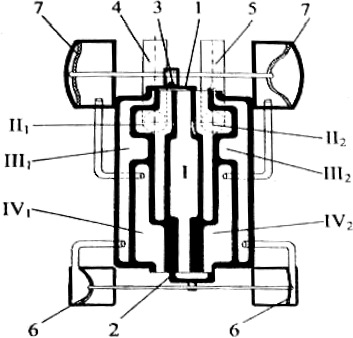

Пульсатор LL 90 (L 80) обеспечивает одновременную подачу вакуумметрического давления только на одну пару доильных стаканов – левую или правую, т. е. происходит попарное доение (рис. 9).

Рис. 9. Пульсатор LL 90: а – общий вид; б – деталировка; 1 – корпус; 2, 3 – боковые крышки; 4, 6, 9, 23 – крепежные винты; 5 – верхняя крышка; 7 – клапанная панель; 8 – уплотнение панели; 10 – фильтр; 11 – тарелка диафрагмы; 12 – диафрагма; 13 – переключающая пластина; 14 – фиксатор; 15 – главная ось; 16 – малые диафрагмы; 17 – малая пластина; 18 – фиксатор малой пластины; 19 – малая ось; 20 – регулировочный винт; 21 – кольцо; 22 – фиксатор клапанной панели

Все детали смонтированы в пластмассовом корпусе 1, на котором с помощью винтов 4 и 6 закреплены боковые 2, 3 и верхняя крышка 5. Верхняя крышка 5 выполнена с отверстиями для доступа воздуха. Сразу под крышкой установлен воздушный фильтр 10. Регулирование числа пульсаций осуществляется с помощью винта 20, а изменение соотношения тактов – с помощью переключающей пластины 13, закрепленной фиксатором 14.

Схема работы пульсатора аппарата LL 90 показана на рис. 10.

Пульсатор имеет две рабочие камеры переменного вакуума (II1 и II2), две регулирующие камеры переменного вакуума (IV1 и IV2), а также большую 1 и малую 2 переключающие пластины и регулировочный винт 3 для изменения частоты пульсаций.

Пульсатор работает следующим образом. При подключении пульсатора к вакуумпроводу в камере I образуется постоянный вакуум.

Переключающая пластина 1 будет находиться в крайнем левом, а пластина 2 – в правом положении. При этом вакуум камеры постоянного вакуума I через пластину 1 поступает в рабочую камеру II1 и далее по патрубку 4 в распределитель коллектора и одну пару доильных стаканов, в которых происходит такт сосания. Из рабочей камеры II2 атмосферное давление по патрубку 5 поступает ко второй паре доильных стаканов и осуществляет такт сжатия.

Одновременно с этим атмосферное давление из камеры III2 действует на малую мембрану 6 и перемещает ее и пластину 2 в крайнее левое положение. Вакуум из камеры I через паз пластины 2 устанавливается в камере IV1 и перемещает мембрану 7 и пластину 1 в крайнее правое положение, производя смену тактов сосания и сжатия в парах доильных станков.

Рис. 10. Схема работы пульсатора LL 90: 1 – большая переключающая пластина; 2 – малая переключающая пластина; 3 – регулировочный винт; 4, 5 – рабочие патрубки; 6, 7 – мембраны; I – камера постоянного вакуума; II, II2 – камеры переменного вакуума (рабочие); III1, III2 – камеры атмосферного давления; IV1, IV2 – камеры переменного вакуума (управляющие)

Регулировка частоты пульсации производится после выполнения технического обслуживания, а также после каждой разборки и сборки пульсатора независимо от того, производилась замена частей пульсатора или нет. Осуществляется поворотом (при помощи специального ключа, входящего в комплект поставки аппарата) регулировочного винта 3, расположенного в верхней части корпуса пульсатора.

При повороте винта 3 против часовой стрелки происходит увеличение частоты пульсации, а при повороте по часовой стрелке – уменьшение. Поворот регулировочного винта на 180° (1/2 оборота) приводит к изменению частоты на 5…7 пульсаций в минуту.

Регулировку частоты пульсаций необходимо производить не ранее чем через 2 мин после подключения пульсатора к вакуумному проводу (после стабилизации падения уровня вакуума, происходящего при подключении аппарата).

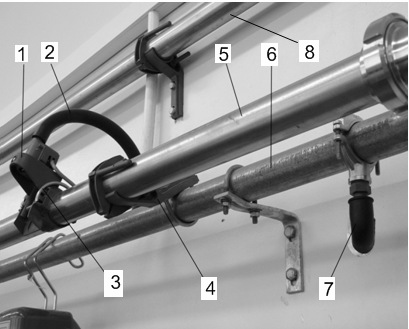

Система трубопроводов доильной установки состоит из воздухопровода, молокопровода и трубопровода промывки (рис. 11).

Воздухопровод 6 подводит вакуум к доильным аппаратам для работы пульсаторов, выполняется из труб. Он прокладывается в коровнике для питания пульсаторов и изготавливается из стальной оцинкованной трубы 1/2 дюйма.

Рис. 11. Система трубопроводов с молочным краном на молокопроводе: 1 – молочный кран; 2 – вакуумный шланг; 3 – фиксирующая скоба; 4 – кронштейн для крепления труб; 5 – молокопровод; 6 – воздухопровод; 7 – вакуумный клапан; 8 – трубопровод промывки

Максимальная высота воздухопровода над стойлом должна составлять 1,8 м. В зоне движения животных также необходимо обеспечить достаточную высоту прохода. Крепления воздухопровода устанавливаются на расстоянии примерно 2,5 м друг от друга. Следует избегать любого уменьшения сечения труб, в т. ч. за счет установки запорных клапанов.

Молокопровод 5 подводит вакуум, предназначенный для подачи молока от соска вымени животного и его транспортировки. Молокопровод 5 и трубопровод промывки 8 можно выполнять из нержавеющей хромоникелевой стали или пластиковой трубы (плексиглас XT, ПВХ).

Во время монтажа необходимо обеспечить уклон на молокопроводе до насосного молочного шлюза: минимум 0,4 % (4 см на 10 м) – на трубопроводах из хромоникелевой стали; минимум 0,8 % (8 см на 10 м) – на трубопроводах из пластика.

Максимальная высота молокопровода над стойлом должна составлять примерно 1,8 м. Если молокопроводы будут проложены выше, время доения увеличится.

Трубопровод промывки 8 вместе с молокопроводом 5 и насосным молочным шлюзом образует кольцо и обеспечивает за счет этого автоматическую промывку установки по замкнутому контуру с использованием вакуума и подвода наружного воздуха.

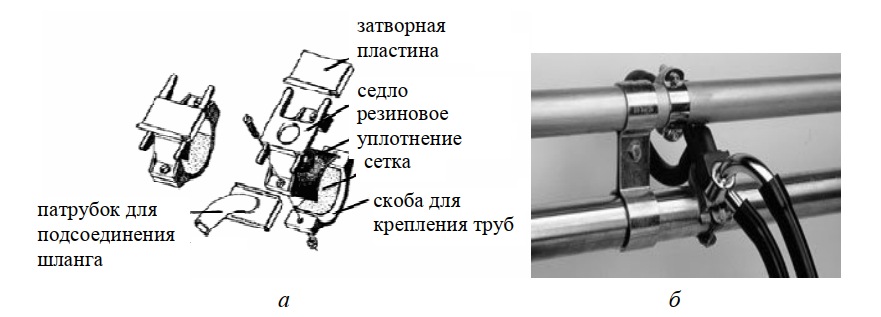

Молочный кран 1 устанавливается на молокопроводе и предназначен для подсоединения длинного молочного шланга доильного аппарата к молокопроводу.

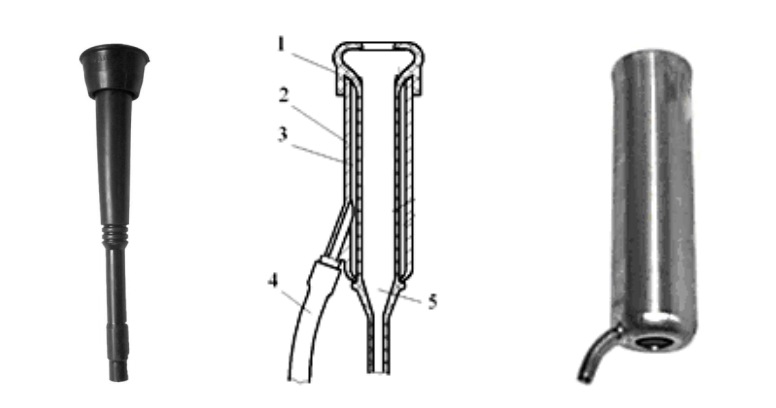

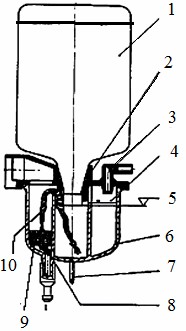

Молочный кран (рис. 12) состоит из седла и пластикового хомута для крепления труб; резинового уплотнения; затворной пластины и патрубка для подсоединения шланга из нержавеющей стали; подложки из сетки (защита от проворачивания).

Рис. 12. Схема (а) и общий вид (б) молочного крана

Доильные аппараты присоединяются молочно-вакуумной линии кранами Uni Combi Cock, изготовленными из нержавеющей стали. Отличительной особенностью крепления крана Uni Comby Cock (рис. 13) является то, что цилиндрическая поверхность корпуса крана, прилегающая к молокопроводу, имеет высокую чистоту обработки, что позволяет исключить каучуковую прокладку.

Рис. 13. Молочный кран фирмы SAC: а – кран в сборе для одного доильного аппарата; б – подводящий штуцер для двух доильных аппаратов

Для контроля молока, надоенного от каждой коровы, доильный станок снабжен счетчиком молока 9, установленным на молокопроводе 10 (см. рис. 1). Этот прибор управления подсчитывает количество надоенного молока и выводит на дисплей прибора управления процессом дойки 6, передает данные на компьютер, управляет функциями снятия доильного аппарата, опускает доильные аппараты 18 для промывки, контролирует продолжительность доения.

В счетчике молока 9 производятся различные измерения количества молока и измерения проводимости. Последнее позволяет определить плотность молока, а следовательно, проконтролировать качество молока.

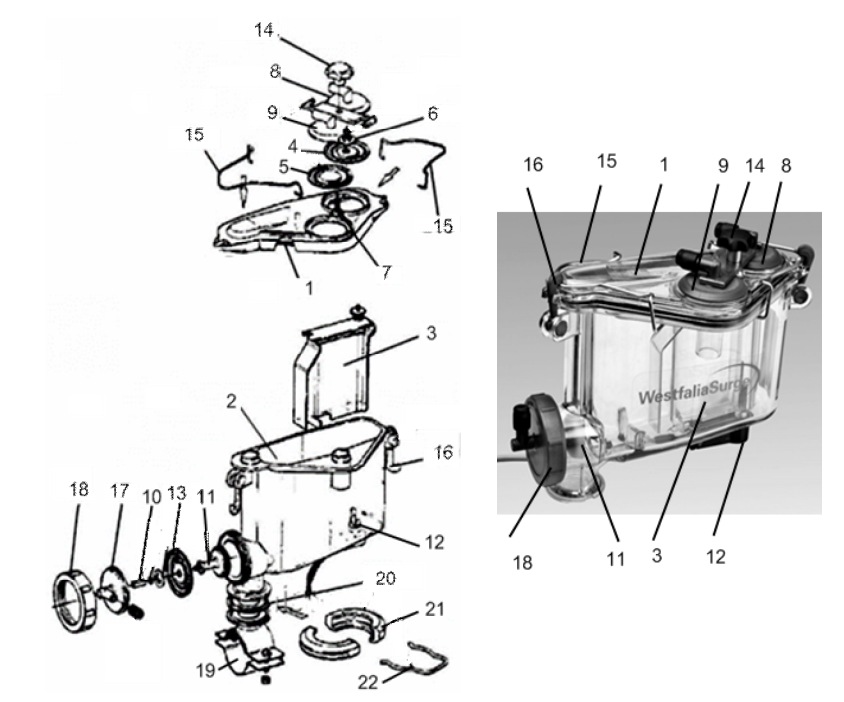

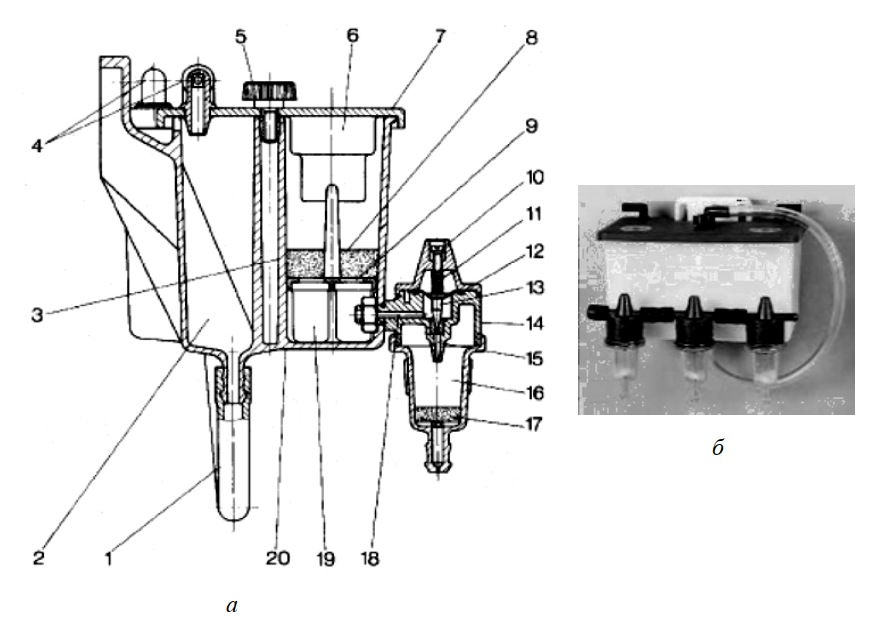

Счетчик молока состоит из емкости мерного бачка 2, закрываемого крышкой 1 (рис. 14). Для отсчета порций молока в емкости мерного бачка 2 установлен поплавок 3, который, всплывая, контактирует с клапанами 6 и 7, установленными в крышках 8 и 9.

Выпуск молока из мерного бачка 2 осуществляется при перемещении магнита 10, закрепленного на штоке перепускного клапана 11.

При доении животного молоко с коллектора доильного аппарата по трубопроводу поступает в емкость мерного бачка 2.

По мере наполнения емкости 2 установленный в ней поплавок 3 начинает всплывать. При достижении верхнего уровня верхняя грань поплавка 3 воздействует на диафрагмы 4 и 5, на которых закреплены клапаны 6 и 7. При максимальной нагрузке диафрагмы 4 и 5 прогибаются и клапаны 6 и 7 замыкают контакты соответственно в крышках 8 и 9. Возникающий электрический сигнал поступает по электрическим проводам соответственно: с крышки 8 на управляющий клапан на приборе управления процессом дойки; с крышки 9 на внешний управляющий клапан.

Рис. 14. Счетчик молока: 1 – крышка мерного бачка; 2 – емкость мерного бачка; 3 – поплавок; 4, 5 – диафрагмы; 6, 7 – клапаны; 8, 9 – крышки; 10 – магнит; 11 – перепускной клапан; 12 – плотномер; 13 – диафрагма; 14 – гайка; 15 – бурель; 16 – крюк; 17 – крышка; 18 – гайка; 19 – хомут; 20 – уплотнение; 21 – фиксатор; 22 – фиксатор

Одновременно с управляющего клапана, передается электрический сигнал на магнит 10 перепускного клапана 11, закрепленного на диафрагме 13. При этом перепускной клапан 11 перемещается, открывая канал, соединенный с молокопроводом.

При опорожнении мерного бачка 2 поплавок 3 начинает опускаться и клапаны 6 и 7 размыкают контакты в крышках 8 и 9.

Поступающий на перепускной клапан 11 сигнал перемещается в обратную сторону, перекрывая канал, соединенный с молокопроводом. Далее процесс повторяется.

Для отбора проб молока во время доения животного бачок 1 соединен трубопроводами 2 и 3 с крышкой 4 крепления стаканапробоотборника 5 вместимостью 0,75 л (рис. 15). Для контроля объема взятого молока на корпус стакана-пробоотборника 5 нанесена шкала 6.

Крышка крепления 4 стакана-пробоотборника 5, посредством съемного кронштейна 8 крепится на мерном бачке 1. Чтобы молоко не перемещалось по трубопроводам 2 и 3 во время доения, в крышке 4 крепления находятся перемещающиеся по направляющим каналам два шариковых клапана.

Рис. 15. Счетчик молока со стаканом-пробоотборником: а – во время доения; б – при взятии пробы молока; 1 – бачок; 2, 3 – трубопроводы; 4 – крышка; 5 – стакан-пробоотборник; 6 – шкала; 7 – гайка; 8 – кронштейн; 9 – скоба крепления

При расположении стакана 5 днищем вверх шарики перемещаются по каналам и перекрывают каждый из трубопроводов 2 и 3.

Во время доения животного стакан-пробоотборник 5 повернут днищем вверх (см. рис. 15, а). Так как шарики перекрывают каналы трубопроводов 2 и 3, то поступление молока в стаканпробоотборник 5 исключено.

Для взятия пробы молока ослабляется гайка 7 крепления кронштейна 8 и стакан-пробоотборник 5 переворачивается днищем вниз (рис. 16, б). При этом шариковые клапаны перекатываются по каналам, открывая трубопроводы 2 и 3. В этом случае молоко поступает в стакан-пробоотборник 5.

При поступлении необходимого объема молока отстегивается скоба крепления 9, стакан-пробоотборник 5 отделяется от крышки крепления 4, и последняя переворачивается днищем вверх.

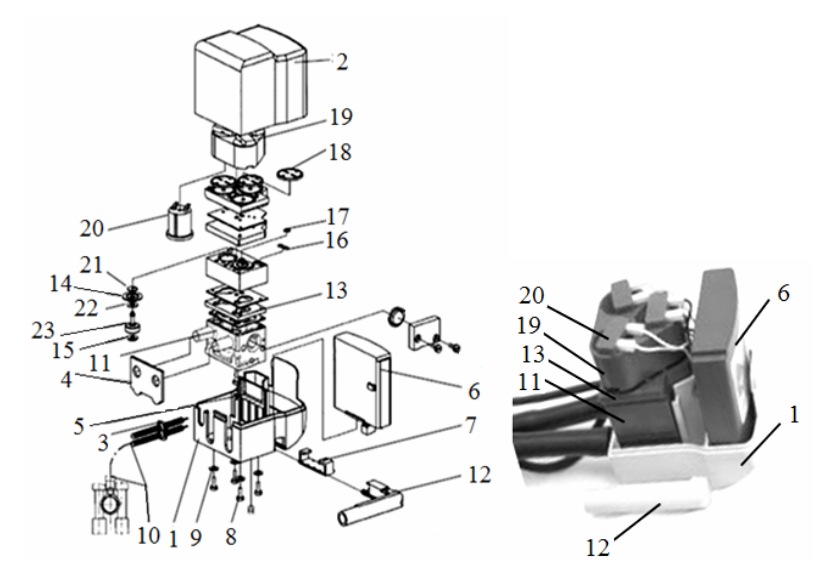

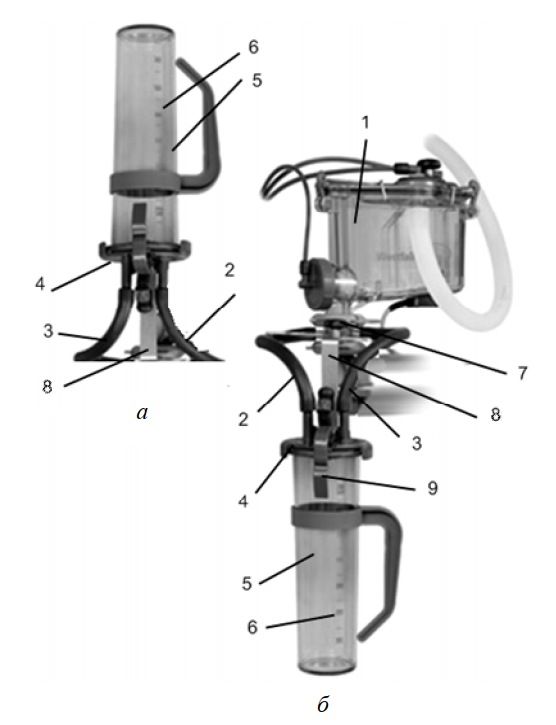

Блок регулирования предназначен для регулирования вакуумметрического давления, создаваемого доильной установкой в зависимости от уровня молокоотдачи (рис. 16). Крепится на вакуумпроводе посредством штуцера 8.

Состоит из магнитного клапана 1, установленного в магнитном держателе 2, крышки клапана 3, диафрагмы 4, корпуса 5, золотникового штока 6, штуцера 8 и конической пружины 9.

Блок управления имеет два режима: низкого и высокого вакуума. При обоих режимах в полости «В» блока управления создается вакуум 50 кПа.

Режим низкого вакуума соответствует фазам стимуляции и додаивания. С уменьшением частоты всплытия поплавка в счетчике молока частота электрического сигнала, поступающего на магнит 1, возрастает. В этом случае силы магнита 1 хватает на втягивание сердечника 2 в корпус и открывается канал «А». В результате вакуумметрическое давление в полости «Б» возрастает.

Через открытый канал «А» происходит выравнивание вакуума в полостях «Б» и «В». Так как в полости «Г» давление атмосферное, то диафрагма 4, а с ней и золотник 6, преодолевая сопротивление пружины 9, перемещаются в левую сторону, перекрывая канал «Д», соединенный с атмосферой.

За счет дросселирования золотником 6 отверстия «Е», соединяющего полости «Г» и «И», в полости «И» устанавливается постоянный вакуум 33 кПа. Такой же уровень вакуума устанавливается в пульсаторе, коллекторе и надмембранной полости приемника аппарата.

Рис. 16. Общий вид (а) и схемы (б, в) блока управления: 1 – клапан; 2 – сердечник; 3 – крышка клапана; 4 – диафрагма; 5 – корпус; 6 – золотниковый шток; 7 – закрывающий кожух; 8 – штуцер; 9 – коническая пружина

Режим высокого вакуума соответствует фазе основного доения. За счет увеличения молокоотдачи и частого всплытия и опускания поплавка в счетчике молока увеличивается частота электрического сигнала, поступающего на магнит 1 управляющего клапана.

В этом случае силы притяжения не хватает, чтобы уравновесить жесткость пружины 9 и удержать ее в крайнем левом положении. Сила упругости пружины 9 перемещает в правую сторону диафрагму 4 и соединенный с ней золотник 6. В этом случае открывается отверстие «Д», через которое воздух устремляется в полость корпуса «И».

Давление в полостях «И» и «Г» выравнивается, и диафрагма 4 действием пружины 9 устанавливается в крайнее правое положение. За счет разницы атмосферного давления, созданного в полости «Б», и давления в полости «Г» магнит 1 с магнитным держателем 2 удерживается в крайнем правом положении, запирая канал «А».

Связанный с диафрагмой 4 золотниковый шток 6 принимает крайнее нижнее положение и полностью открывает отверстие «Д». При этом давление в полостях «В» и «Б» выравнивается и принимает вакуумметрическое значение 50 кПа.

Вкрученный в пневмопровод соединительный штуцер 8 обеспечивает вакуумное давление в полости магнитного клапана 2.

Органы управления доением блока управления METATRON P21 представлены на рис. 17, их функции – в табл. 1.

Рис. 17. Блок управления доением METATRON P21: 1 – сигнальные лампочки (красная/желтая); 2 – графический дисплей; 3 – клавиши 0–9; 4 – клавиши F1/F2; 5 – клавиша СТАРТ/СТОП

Таблица 1. Назначение органов управления доением блока управления METATRON P21

| Орган

управления |

Функция |

| Сигнальные лампочки (красная/желтая) | Подача сигналов:

|

| Графический дисплей | Отображение результатов измерений параметров обслуживания |

| Клавиши 0–9 | Уменьшить вводимый параметр (клавиши 1–4); увеличить вводимый параметр (клавиши 7–9); доступ к изображенной функции/меню (пиктограмме), ввод чисел, горячие клавиши |

| Функциональные клавиши F1/F2 | В зависимости от заданной операции |

| Клавиша СТАРТ/СТОП | Начало/окончание дойки |

Подготовка к дойке

Доильная установка приводится в состояние готовности к доению в результате нажатия на клавишу «Дойка».

Нажатием на клавишу «Дойка»  запустить вакуумный насос. На дисплее отображается текущий режим.

запустить вакуумный насос. На дисплее отображается текущий режим.

После старта дойки необходимо снять доильные аппараты с приемных чаш и привести их в рабочее положение. На доильных каруселях требуется отсоединить промывочный трубопровод и подсоединить к концевому выключателю промывки «Управление Каруселью».

Окончание дойки

После нажатия на клавишу «Стоп» ![]() во время дойки работа прекращается, и дисплей возвращается в начальное состояние.

во время дойки работа прекращается, и дисплей возвращается в начальное состояние.

На доильных установках типа «молокопровод» в коровнике с привязным содержанием после нажатия на клавишу «Стоп» начинается движение губки по трубопроводам. По окончании заданного времени вакуумный насос автоматически отключается. При эксплуатации молокопровода в доильном зале или на доильной карусели эта операция отсутствует.

В зависимости от типа доильной установки из молокоприемного узла по завершении доения вынимается молочный фильтр-чулок. В доильных установках типа «молокопровод» в коровнике с привязным содержанием из молокоприемного узла необходимо также вынимать губку.

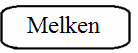

Вакуум-регулятор. К условиям успешной дойки относится постоянный заданный уровень вакуума. Для выполнения этой задачи в состав каждой доильной установки входит регулирующий клапан вакуума, устанавливаемый на вакуумпровод (рис. 18). При повышении уровня вакуума он впускает свежий воздух, что является противодействующим фактором.

Вакуум-регулятор состоит из цилиндрического корпуса 1, устанавливаемого на вакуумпроводе доильной установки. На корпусе 1 размещен воздушный фильтр 2 тонкой очистки воздуха, на который крепится переходник 3, закрываемый крышкой 4. Фильтр 2 задерживает пыль, насекомых и другие загрязнения.

Между верхним основанием корпуса 1 и переходником 3 расположена камера, разделенная диафрагмой 5 на две части. На диафрагме 5 закреплены шайбы 6 и 7, удерживающие клапан 8, перекрывающий верхнее основание цилиндрического корпуса 1.

Между верхним основанием переходника 3 и крышкой 4 установлена регулировочная диафрагма 9 с закрепленными на ней шайбами 10 и 11. На верхнюю шайбу 10 опирается пружина 12, упирающаяся противоположной стороной в тарелку 13. Жесткость пружины 11 регулируется винтом 14, действующим на тарелку 13.

Между шайбами 7 и 10 установлен толкатель 15.

Для выравнивания вакуумметрического давления переходник 3 соединен с атмосферой посредством установленного в корпусе фильтра 16.

Рис. 18. Схема (а) и общий вид (б) вакуум-регулятора: 1 – цилиндрический корпус; 2 – воздушный фильтр; 3 – переходник; 4 – крышка; 5 – диафрагма; 6, 7, 10, 11 – шайбы; 8 – клапан; 9 – регулировочная диафрагма; 12 – пружина; 13 – тарелка; 14 – регулировочный винт; 15 – толкатель; 16 – фильтр; 17 – патрубок

Для контроля величины вакуумметрического давления на крышке 4 выполнен патрубок 17, соединенный посредством трубопровода с датчиком.

Регулировка вакуумметрического давления осуществляется регулировочным винтом 14. В зависимости от величины вакуума регулировочный винт 14 ввинчивается или вывинчивается. В любом из предложенных вариантов винт 14 воздействует через тарелку 13 на толкатель 15, который передает усилие на клапан 8.

Регулировка осуществляется до момента, пока под действием пружины не установится требуемый уровень вакуума. На заводеизготовителе вакуум-регулятор устанавливают на значение 42 кПа. В зависимости от скорости молокоотдачи содержащихся пород молочного скота рекомендуется настройка на 43 ± 3 кПа.

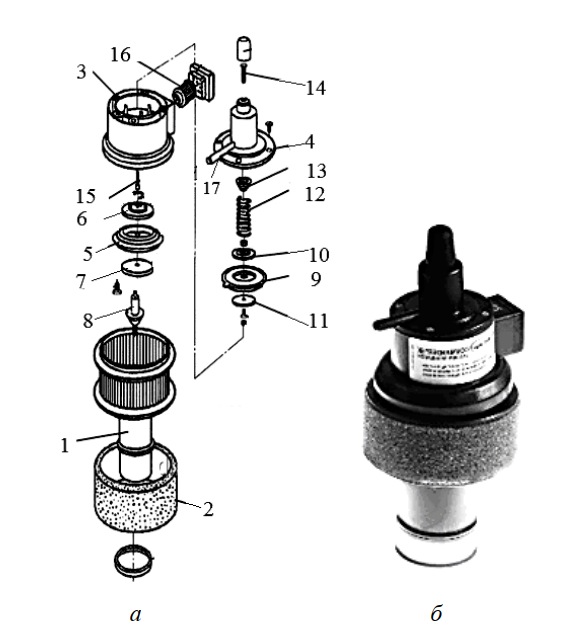

Приемная чаша доильного аппарата (рис. 19) предназначена для установки доильных стаканов при мойке доильной установки.

Крепится сверху молокопровода 7 под окантовкой 1 к вертикальной продольной стенке доильного зала. Шланг промывки 8 от входного патрубка 3 к патрубку 2 располагается позади молокопровода.

Рис. 19. Схема (а) и общий вид (б) приемной чаши доильного аппарата: 1 – окантовка; 2, 3 – патрубки; 4 – кронштейн; 5 – стойка; 6 – проушины; 7 – молокопровод; 8 – шланг промывки; 9 – чаша; 10 – доильный стакан

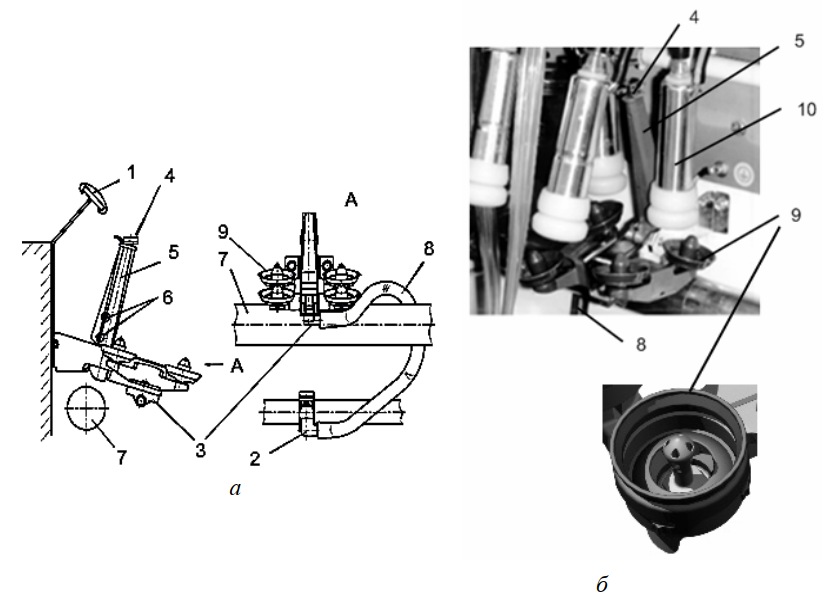

Молокоприемник (рис. 20) предназначен для сбора молока от отдельных групп животных, разделения молоковоздушной смеси – выведения молока или моющего раствора из-под вакуумметрического давления и транспортировки молока в агрегат для первичной обработки.

Молокоприемник состоит из устройства защиты от переполнения 1, поплавка 2, шланга 3, хомутов 4 и 5, молочного резервуара 6, молочного насоса 7, поплавкового выключателя 8. Все эти узлы смонтированы на общей раме. Поплавковый выключатель 8 предназначен для автоматического включения и выключения молочного насоса 7 по мере набора и откачки молока или моющего раствора из молокосборника. На блоке управления находится кнопка ручного управления молочным насосом.

Рис. 20. Схема (а) и общий вид (б) молокоприемного узла: 1 – устройство защиты от переполнения; 2 – поплавок; 3 – шланг; 4, 5 – хомуты; 6 – резервуар; 7 – молочный насос; 8 – поплавковый выключатель; 9 – молокопровод

Воздух из молокосборника отсасывается из устройства защиты от переполнения 1 и вакуумпровода. На нижней части молочного резервуара 6 установлен молокопровод 9, имеющий два штуцера: большой – для отвода молока к насосу 7, малый – для отсоса моющей жидкости из устройства защиты от переполнения 1 при промывке.

Устройство защиты от переполнения не позволяет молоку или моющему раствору засасываться в вакуумпровод (с целью предотвращения потерь молока и преждевременного выхода из строя вакуумной установки) при отказах молочного насоса и переполнении молокосборника.

При аварии молочного насоса 7 (переполнение молочного резервуара 6) жидкость (молоко или моющий раствор) из молочного резервуара 6 засасывается в устройство защиты от переполнения.

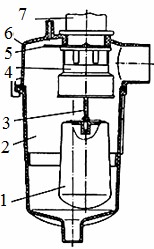

При заполнении предохранительной камеры (рис. 21) имеющийся в ней поплавок 1 всплывает и через шток 3 перемещает в гнезде 4 клапан, прекращая доступ вакуума из вакуумпровода 7 в молокосборник и далее в молокопровод, а значит, прекращается процесс доения (промывки).

Рис. 21. Предохранительная камера: 1 – поплавок; 2 – камера; 3 – шток; 4 – гнездо клапана; 5 – разбрызгиватель; 6 – крышка; 7 – вакуумпровод

Вакуумный кран закрывают, нажимают на кнопку управления молочным насосом. Молоко или моющий раствор откачивается из молокоприемника и одновременно вытекает из предохранительной камеры, поплавок 1 опускается и открывает вакуумпровод.

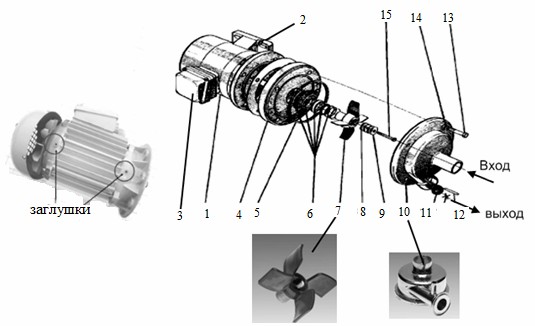

Молочный насос может устанавливаться как с левой, так и с правой стороны молокоприемного узла. Перед пуском в эксплуатацию необходимо обязательно удалить с электродвигателя обе заглушки, чтобы дать возможность стекать жидкости, появляющейся во время работы (рис. 22).

Рис. 22. Молочный насос KU: 1 – трехфазный двигатель (0,55 кВт, 50/60 Гц); 2 – опора; 3 – коробка; 4 – фланец насоса; 5 – уплотнительное кольцо; 6 – контактное уплотнение; 7 – крыльчатка; 8 – уплотнение; 9 – шайба; 10 – крышка насоса; 11 – шарик клапана; 12 – штифт; 13, 15 – винты; 14 – шайба

При работе доильной установки молоко по молокопроводу поступает в камеру устройства защиты от переполнения 1 и по трубопроводу в резервуар 6. При включенном молочном насосе 7 (см. рис. 21) молоко самотекам поступает в крышку насоса 10 (см. рис. 22). Установленная в ней крыльчатка 7 лопастями захватывает молоко и нагнетает его в выгрузной патрубок крышки 10, соединенный трубопроводом с емкостью для хранения.

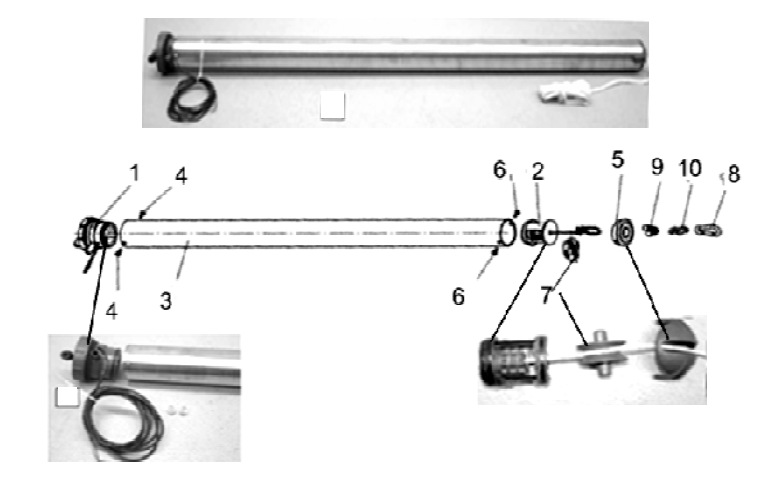

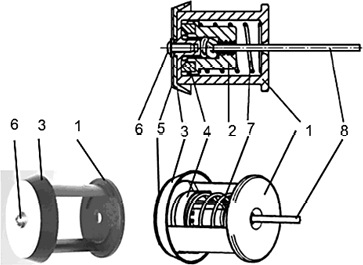

Пневмоцилиндры (рис. 23), входящие в комплект оборудования доильных установок при доении коров в специальных залах, предназначены для автоматического снятия доильных аппаратов и их опускания для промывки. Они могут располагаться горизонтально и вертикально. Вертикальный подъемный цилиндр имеет ход 850 мм, горизонтальный – 830 мм. Пневмоцилиндр состоит из цилиндра 3, внутри которого расположен поршень 2 с закрепленным тросиком.

С одной стороны цилиндра 3 установлен блок вентиляции 1, а с противоположной – крышка 5 с направляющим роликом 7.

Рис. 23. Устройство цилиндра снятия: 1 – блок вентиляции; 2 – поршень в сборе; 3 – цилиндр; 4 – винт; 5 – крышка; 6 – штырь; 7 – направляющий ролик; 8 – карабин; 9 – коуш; 10 – предохранитель тяги

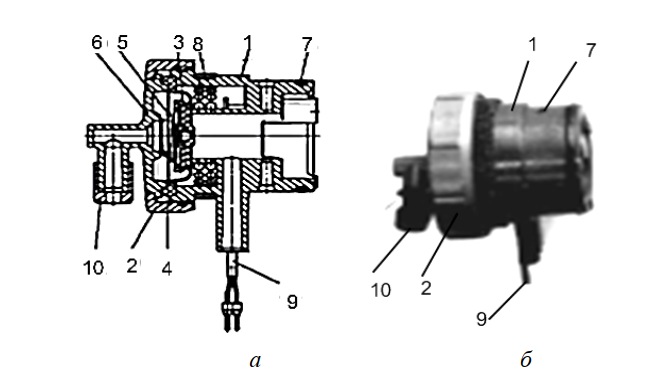

Блок вентиляции (рис. 24) предназначен для создания в цилиндре переменного вакуума. Это устройство обеспечивает перемещение поршня внутри цилиндра.

Рис. 24. Схема (а) и общий вид (б) блока продувки в сборе: 1 – корпус клапана; 2 – резьбовое кольцо; 3 – центрирующая шайба; 4 – мембрана; 5 – коническая пружина; 6 – крышка клапана; 7 – направляющий ролик; 8 – фильтр; 9 – электромагнитный выключатель; 10 – защитный колпачок

Блок вентиляции состоит из корпуса 1, внутри которого установлен электромагнитный выключатель 9, обеспечивающий при подаче электрического тока осевое перемещение мембраны 4 с закрепленным на ней клапаном.

Корпус клапана 1 монтируется в цилиндре. Штуцер, на котором установлен защитный колпачок 10, посредством резинового трубопровода соединен с пневмопроводом доильной установки.

Поршень в сборе (рис. 25) состоит из цилиндрического корпуса, с одной стороны которого расположен поршень 1, а с противоположной – чашевидная манжета 3.

Рис. 25. Поршень в сборе: 1 – поршень; 2 – втулка; 3 – чашевидная манжета; 4 – седло; 5 – пластина; 6 – винт; 7 – цилиндрическая пружина; 8 – тросик

В корпусе расположена втулка 2 с закрепленным в ней тросиком 8.

Ударную нагрузку втулки 2 на поршень 1 устранит пружина 7.

При подаче электрического сигнала на электромагнитный выключатель 9 (см. рис. 24) происходит перемещение клапана с мембраной 4. Вакуумпровод соединяется с полостью цилиндра, и удаляемый из него воздух перемещает поршень с тросиком, соединенным с коллектором доильного аппарата, в результате чего происходит поднятие доильных стаканов.

При прекращении подачи электрического сигнала, клапан действием пружины 5 перемещается в обратное положение, открывая канал для подачи воздуха. В этом случае под действием силы тяжести доильных стаканов поршень перемещается в противоположную сторону.

Процесс дойки начинается после снятия нагрузки с тягового тросика. В результате двух различных по длительности периодов ослабления тягового тросика происходит запуск дойки со стимуляцией и без стимуляции (табл. 2).

Быстрая продувка облегчает вытягивание тягового тросика во время начала дойки и тем самым позволяет осуществлять обслуживание доильного аппарата одной рукой.

Таблица 2. Запуск дойки со стимуляцией и без стимуляции

| Запуск дойки | Снятие нагрузки с тягового тросика, с | Описание |

| Со стимуляцией | Кратковременное (менее одной секунды) | Время стимуляции – в соответствии с предварительной установкой |

| Без стимуляции | Более продолжительное (более одной секунды) | Запуск производится с тактом дойки |

При запуске процесса дойки производится непосредственная продувка цилиндра снятия доильного инструмента.

Вакуум отключается за короткий промежуток времени, и сопротивление в цилиндре падает.

Внутренний дистанционный запуск

При пуске дойки с помощью клавиши «Start» (Пуск) или дистанционном пуске (поднятие доильного инструмента) происходит быстрая продувка цилиндра и вытягивание съемного тросика.

В результате доильный инструмент освобождается. Освобождение доильного аппарата с задержкой достигается установкой параметра «Задержка начала».

В целях безопасности после дистанционного запуска доильный аппарат необходимо крепко удерживать в руке. Технические данные цилиндра снятия представлены в табл. 3.

Таблица 3. Величина усилия на съемном тросике

| Рабочий вакуум, кПа | Тянущее усилие, Н |

| 35 | 55 |

| 40 | 65 |

| 43 | 70 |

| 50 | 80 |

Примечание: диаметр цилиндра – 54 мм.

Для создания вакуума в доильных стаканах применяется вакуумная установка. В зависимости от исполнения доильной установки применяются:

- водокольцевая вакуумная установка;

- вакуумная установка с ротационно-лопастным вакуумным насосом.

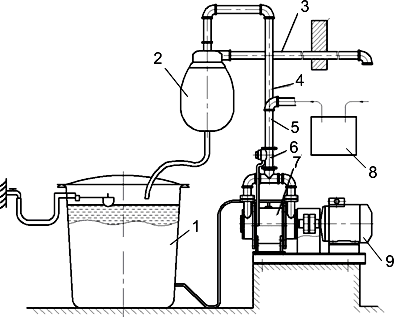

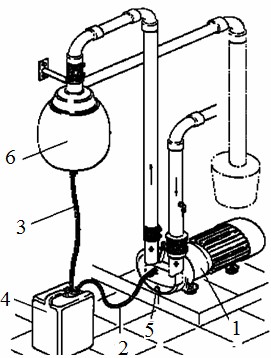

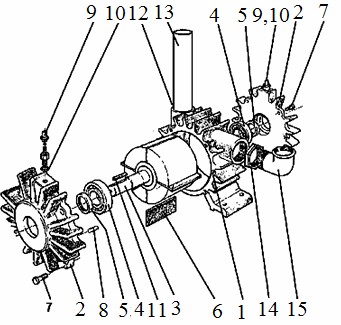

В состав водокольцевой вакуумной установки (рис. 26) входит бак для воды 1, водоотделитель 2, отводящая магистраль 3, нагнетательная магистраль 4, всасывающая магистраль 5, предохранительный клапан 6, вакуумный насос 7, ресивер 8 и электродвигатель 9.

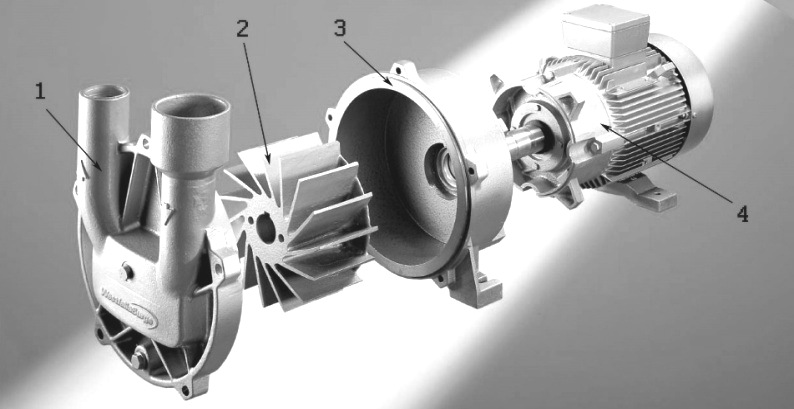

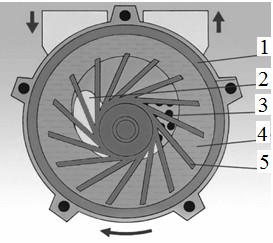

Основным агрегатом вакуумной установки является вакуумный насос 7 с электродвигателем 9. Насос типа RPA является вакуумным жидкостно-кольцевым насосом, рассчитанным на длительный режим работы. Насос является одноступенчатым и оптимален для рабочего вакуума 40…50 кПа. В стандартном случае в качестве рабочей жидкости в нем используется вода. Устройство вакуумного насосного агрегата серии RPA показано на рис. 27.

Вакуумный насос состоит из корпуса 3, закрепленного на передней крышке электродвигателя 4. В корпусе 3, на валу электродвигателя 4, крепится лопастная крыльчатка 2, закрытая крышкой 1, содержащей отводящий и нагнетательный патрубки, соединенные муфтами с соответствующими магистралями.

а

б

Рис. 26. Схема (а) и общий вид (б) вакуумная установка: 1 – бак для воды; 2 – водоотделитель; 3 – отводящая магистраль; 4 – нагнетательная магистраль; 5 – всасывающая магистраль; 6 – предохранительный клапан; 7 – вакуумный насос; 8 – ресивер; 9 – электродвигатель; 10 – пульт управления

Рис. 27. Вакуумный насос агрегата серии RPA: 1 – крышка насоса; 2 – лопастная крыльчатка; 3 – корпус насоса; 4 – электродвигатель

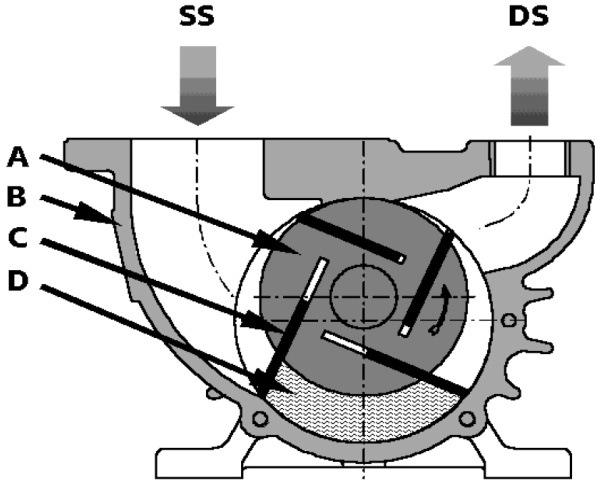

Насос работает по жидкостно-кольцевому принципу (рис. 28). Цилиндрический корпус насоса расположен эксцентрически по отношению к рабочему колесу 5. Благодаря вращению рабочего колеса возникает водяное кольцо, расположенное концентрически к корпусу.

Из-за перемещения воды наружу образуются воздушные камеры и воздух через всасывающую щель 2 всасывается в распределительный диск (левая сторона насоса), возникает вакуум. При дальнейшем вращении рабочего колеса камеры уменьшаются вследствие перемещения воды внутрь. Воздух уплотняется и через напорную щель 3 выдавливается в распределительный диск.

Рис. 28. Схематический разрез рабочей зоны жидкостно-кольцевого насоса (вид со стороны двигателя): 1 – крышка насоса; 2 – всасывающая щель; 3 – напорная щель; 4 – водяное кольцо; 5 – рабочее колесо

Оптимально насос работает при значениях рабочего вакуума между 40 и 50 кПа. При продолжительной эксплуатации рабочий вакуум не может превышать 60 кПа. Техническая характеристика насосов серии RPA приведена в табл. 4.

Таблица 4. Техническая характеристика насосов серии RPA

| Тип | Производительность по воздуху

при температуре воды 40 °C, л/мин |

Скорость

вращения, мин–1 |

Потребность

в рабочей воде, л/мин |

|

| при 50 кПа | при 40 кПа | |||

| RPA 40 | 1350 | 1690 | 1435 | 10,5 |

| RPA 41 | 1800 | 2250 | 1450 | 9,5 |

| RPA 70 | 2400 | 3000 | 1450 | 9,0 |

Для работы к вакуумному насосу должна непрерывно подводиться рабочая вода из водяного танка. В ней не должно быть твердых частиц, например, песка.

При выполнении процесса доения включается электродвигатель 9, приводящий в действие вакуумный насос 7. Выходящая с напорной стороны насоса воздушно-водяная смесь почти полностью разделяется в водоотделителе 2 (см. рис. 26). Отделяемая вода отводится назад в водяной танк 1. Отработанный воздух удаляется в атмосферу. Уходящее вместе с отработанным воздухом небольшое количество воды компенсируется в водяном танке 1 с помощью поплавкового регулятора.

Повышенные температуры понижают всасывающую способность вакуумного насоса. Максимальная температура рабочей воды не может превышать 65 °С. Рекомендуется поддерживать рабочую температуру воды ниже 40 °С, т. к. это позволяет избежать повышенного выделения извести. Подводимый поток рабочей воды регулируется диафрагмой в крышке насоса и подбирается при установке.

При пуске насосного агрегата в работу необходимо включить насос, замерить пропускную способность по воздуху на всасывающем патрубке. Если не достигается указанное значение пропускной способности, проконтролировать поток рабочей жидкости измерением потока воды, вытекающего из водоотделителя.

Во время доения и промывки (см. рис. 1) вакуум из пневмопровода 3 распространяется в предохранительную камеру 21, молокосборник 11 и далее в молокопровод 8. Молоко при доении (моющий раствор при промывке) из молокопровода 8 поступает в молокосборник 11 и накапливается в нем. По мере заполнения молокосборника молоком или моющим раствором поплавок с магнитом всплывает, соединяет магнитоуправляемые контакты и подает сигнал в блок 9 управления молочным насосом 20, который включает насос для откачки порции молока или моющего раствора. Датчик включения молочного насоса работает так, что определенная порция молока всегда находится в молокосборнике 11, предотвращая попадание воздуха в молочный насос 20.

При аварии молочного насоса 20 (переполнение молокоприемника) жидкость (молоко или моющий раствор) из молокосборника 11 засасывается в предохранительную камеру 21.

Закрывают вакуумный кран, нажимают на кнопку на блоке 9 управления молочным насосом 20. Молоко или моющий раствор откачивается из молокосборника 11 и одновременно вытекает из предохранительной камеры 21, поплавок опускается и открывает пневмопровод 7.

В дозаторе молоко измеряется порциями в 1 л и регистрируется в сумматоре. Из измерителя объема молоко подается в молокосборник 11.

В молокосборнике 11 происходит отделение молока от воздуха. Воздух вакуум-насосом 1 через предохранительную камеру 21, вакуум-регулятор 5, вакуумбалон отсасывается из молокосборника 11 и выбрасывается через глушитель в атмосферу.

Молоко прокачивается молочным насосом 20 через фильтр и пластинчатый охладитель в танк для хранения молока. Молочный насос 20 работает в автоматическом режиме. По мере заполнения молокосборника 11 молоком поплавок с магнитом всплывает и соединяет магнитно-управляемые контакты, тем самым подавая сигнал на пульт управления молочного насоса, который включает насос для откачки порции молока.

При отказе в работе автоматики молокоприемник заполняется молоком, и молоко засасывается в предохранительную камеру. При заполнении предохранительной камеры имеющийся в ней поплавок всплывает, перекрывая путь отсоса воздуха из молокоприемника, а следовательно, и из молокопровода, тем самым сигнализируя об аварийном положении. При выключении вакуумного насоса молоко вытекает из предохранительной камеры через клапан спуска. В зависимости от жесткости воды рабочую воду следует заменять через соответствующие периоды времени (однако не позднее, чем через 4 месяца). При каждой замене воды водяной танк должен быть тщательно опорожнен и промыт. При плотных отложениях извести или при коррозии деталей вакуумного насоса проводят очистку скребком.

При каждом процессе очистки от известковых отложений одновременно должна быть заменена рабочая вода, а водяной танк – опорожнен и тщательно промыт.

Удаление известковых отложений проводится после промывки доильной установки или после 30-минутного прогрева насоса. Средство для удаления известковых отложений следует залить в канистру 4 емкостью около 20 л и долить водой с температурой около 50 °C (рис. 29).

Рис. 29. Схема удаления известковых отложений: 1 – вакуумный насос; 2 – шланг подвода воды; 3 – шланг отвода воды; 4 – канистра; 5 – резьбовая пробка сливного отверстия; 6 – водоотделитель

Шланг подвода воды 2 и шланг отвода воды 3 вставить в горловину канистры (при слишком малом размере горловины в канистре должно быть просверлено дополнительное отверстие).

Выходящие через выпускной трубопровод остатки жидкости следует собирать в резервуар. Включить насос и дать ему проработать примерно 30 мин. После отключения насоса всю жидкость слить, отвинтив резьбовую пробку сливного отверстия 5. Повторить эту же процедуру с чистой водой, чтобы промыть насос и отделитель. Время промывки – примерно 10 мин. По окончании снова отвинтить резьбовую пробку сливного отверстия и дать воде стечь из насоса. При необходимости повторить процедуру удаления известковых отложений.

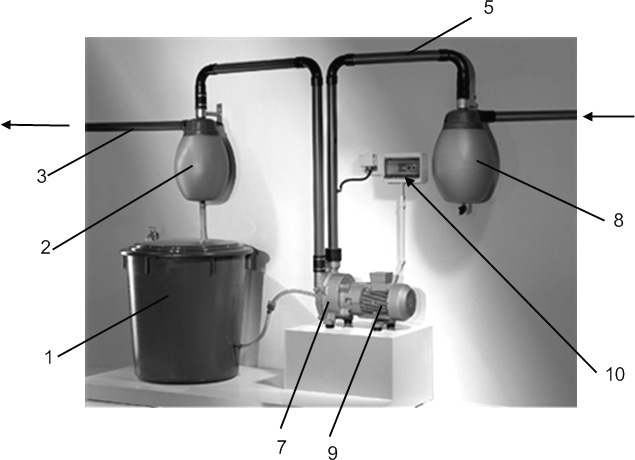

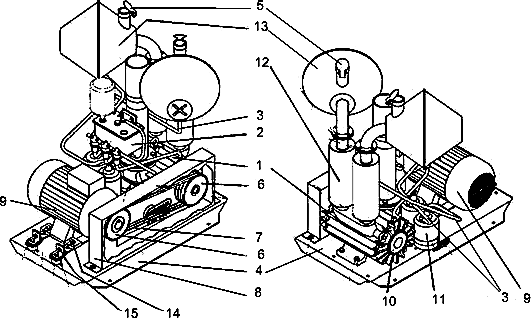

Вакуумная установка с ротационно-лопастным вакуумным насосом серии RPS (рис. 30) состоит из ротационно-лопастного вакуумного насоса с масляной смазкой и относится к объемновращательным вакуумным насосам. Эти насосы используют в качестве транспортирующего средства воздух.

а

б

Рис. 30. Схема (а) и общий вид (б) вакуумного агрегата серии RPS 1200: 1 – вакуумный насос; 2 – масляная емкость; 3 – шланги; 4 – фундаментная плита; 5 – обратный клапан; 6 – ременный шкив; 7 – комплект ремней клиновых; 8 – кожух ременной передачи; 9 – электродвигатель; 10 – крыльчатка вентилятора; 11 – масляная емкость; 12 – сварной глушитель; 13 – маслоуловитель; 14 – регулировочный винт; 15 – кронштейн

Устройство вакуумного насоса серии RPS 400…1200 показано на рис. 31.

Рис. 31. Вакуумный насос серий RPS 400…1200: 1 – корпус насоса; 2 – крышка подшипника; 3 – ротор; 4 – сальник вала; 5 – радиальный шарикоподшипник; 6 – комплект разделительных заслонок (двухсекционных); 7 – винт с шестигранной головкой; 8 – цилиндрический штифт; 9 – клапан; 10 – уплотнение; 11 – шпонка; 12 – уплотнитель; 13 – сварная труба; 14 – гайка; 15 – патрубок

Ротационно-лопастные вакуумные насосы состоят из следующих основных частей (рис. 32): ротора А, корпуса насоса с крышкой В, рабочих лопаток С.

Рис. 32. Схема ротационно-лопастного вакуумного насоса: А – ротор; В – корпус насоса с крышкой; C – рабочие лопатки; D – объем вытеснения; SS – всасывающий патрубок; DS – выхлопной патрубок

Рабочие лопатки отделяют объемы вытеснения друг от друга. Вакуумные насосы фирмы WestfaliaSurge серии RPS работают с использованием четырех объемов вытеснения. Ротор эксцентрически подвешен в корпусе насоса.

На разделительные заслонки, тангенциально перемещаемые в роторе, при вращении действует центробежная сила в направлении давления своей уплотняющей кромки на внутреннюю поверхность корпуса насоса.

Вследствие эксцентрического расположения ротора объемы вытеснения D увеличиваются в течение первой половины оборота. Воздух всасывается через патрубок SS благодаря получающемуся пониженному давлению. Во время второй половины оборота объемы вытеснения D уменьшаются, и воздух в сжатом виде выталкивается через напорный патрубок DS.

Техническая характеристика вакуумных насосов агрегатов серии

RPS приведена в табл. 5.

Таблица 5. Техническая характеристика вакуумных насосов агрегатов серии RPS

| Тип насосного

агрегата |

Расход воздуха, л/мин | Число оборотов,

мин–1 |

Мощность

электродвигателя, кВт |

Вакуумный

резервуар |

||

| при 50 кПа | при 40 кПа | 30 л,

пластик |

100 л,

сталь |

|||

| RPS 400 | 400 | 500 | 1230 | 1,1 | – | |

| RPS 800 | 800 | 1000 | 1180 | 2,2 | – | |

| RPS 1200 | 1200 | 1480 | 1620 | 3 | – | |

| RPS 1500 | 1500 | 1875 | 1050 | 4 | – | – |

| RPS 2100 | 2100 | 2625 | 1440 | 5,5 | – | |

| RPS 2800 | 2800 | 3500 | 1200 | 7,2 | – | |

Насосные агрегаты фирмы WestfaliaSurge оборудованы полуавтоматической системой смазки. Смазка жидким маслом производится двумя способами: фитильным и капельным.

Фитильная масленка (RPS 400, RPS 800), как правило, монтируется на всасывающем патрубке вакуумного насоса (рис. 33).

Перед первым пуском в эксплуатацию масляный фитиль 10 необходимо основательно напитать маслом и вместе с фильтрующим элементом 9 тщательно уложить в предусмотренную для них камеру фитиля 8. Нажатием установить масляный резервуар 6 под крышку 2 и, вращая, найти положение фиксации. После этого зажать масляный резервуар скобой 7, открыть пробку емкости с маслом 1 и опрокинуть в приемный конус. Вращением вправо слегка прижать емкость. Регулярно контролировать уровень масла 5. При загрязнении в случае перелива жидкости нужно как минимум два раза в год чистить резервуар масла. Потребление масла вакуумными насосами при фитильной смазке составляет в среднем от 4 до 7 мл за час работы. Возможны небольшие отклонения от данных цифр как в большую, так и в меньшую сторону.

Рис. 33. Схема фитильной масленки: 1 – емкость с маслом; 2 – крышка; 3 – вентиляционный патрубок; 4 – вентиляционная камера; 5 – уровень масла; 6 – масляный резервуар; 7 – скоба; 8 – фитильная камера; 9 – фильтрующий элемент; 10 – масляный фитиль

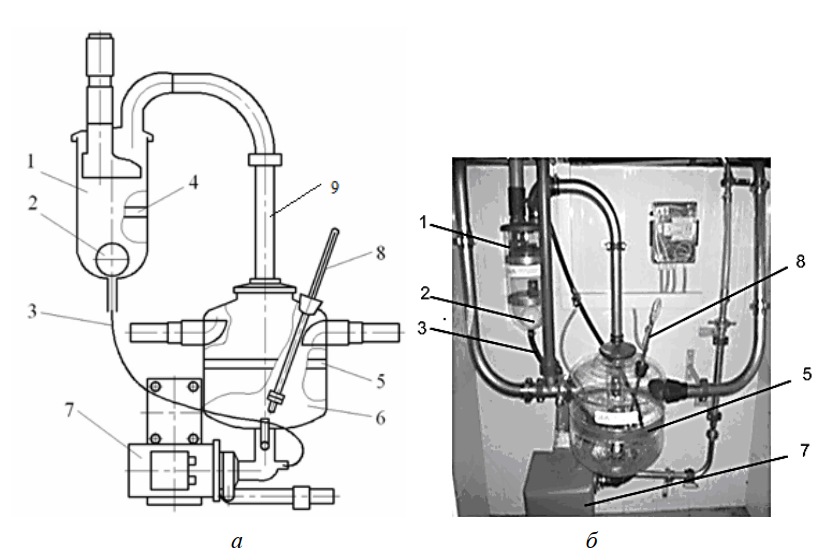

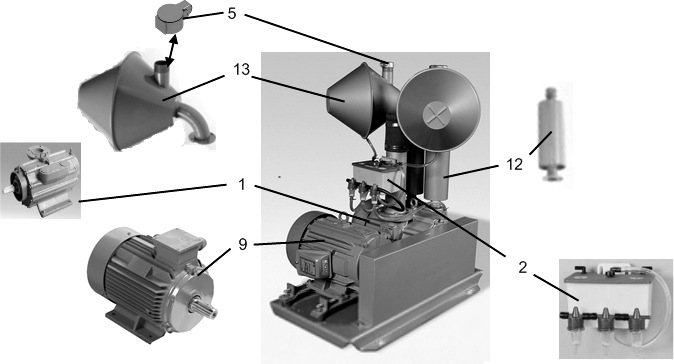

Капельная масленка (RPS 1200…2800) позволяет более точно регулировать количество смазки по сравнению с фитильным приспособлением (оно работает с управлением от вакуума и поэтому подает масло только при работе насоса). Применяется в вакуумных насосах с большой производительностью (начиная с RPS 1200), поскольку точная дозировка способствует экономичной работе насоса.

При работе масло течет из емкости (или нескольких емкостей), которая вставлена в приемник 6 (рис. 34), в масляный резервуар 20. Через фильтр из поролона 8 масло подается в камеру свежего масла 19. Затем через регулирующий клапан 14 масло подается в капельницу 16 и через фильтр 17 попадает в масляные клапаны насоса.

Рис. 34. Схема (а) и общий вид (б) капельной масленки: 1 – шланг; 2 – резервуар масляный; 3 – стойка крепежная; 4 – штуцера; 5 – винт; 6 – приемник; 7 – крышка; 8 – фильтр поролоновый; 9 – решетчатая вставка; 10 – крышка клапана; 11 – регулировочный винт; 12 – мембрана; 13 – игла; 14 – регулирующий клапан; 15 – затяжная гайка; 16 – капельница; 17 – фильтр; 18 – штуцер; 19 – камера свежего масла; 20 – масляный резервуар

Для запуска еще не бывшего в эксплуатации устройства нужно выполнить следующие операции. Вывернуть винт 5 из крышки масляного резервуара 7 и снять ее. Легким нажатием вдавить фильтр из поролона 8 в решетчатую вставку 9.

Фильтр из поролона 8 должен равномерно прилегать к решетчатой вставке 9, которая, в свою очередь, должна всеми сторонами лежать по краю камеры свежего масла 19. Установить крышку 7 на масляный резервуар 20 и закрепить винтом 5.

Снять установленный на крышке резервуара 7 колпачок с отверстий приемника 6 емкостей с маслом. Вставить емкость с маслом в отверстия приемника 6 и закрепить ее вращением по часовой стрелке. По истечении примерно 45 мин работы насоса установить при работающем насосе число капель на каждом регулирующем масляном клапане с помощью регулировочного винта 11 по табл. 6.

Таблица 6. Установка числа капель на регулирующем масляном клапане

| Тип

вакуумного насоса |

Количество

регулирующих клапанов |

Число капель

в минуту |

Общее

потребление, мл/ч |

| RPS 1200 | 2 | 4 | 9,1 |

| RPS 1500 | 3 | 13,7 | |

| RPS 2100 | |||

| RPS 2800 |

При изготовлении регулирующие масляные клапаны отрегулированы на 4 капли в минуту при средней температуре масла около 20 °C. Если воздух возле регулирующего устройства подвержен значительным колебаниям температуры (лето и зима), то необходимо периодически производить подстройку.