Содержание страницы

1. Устройство холодильной установки

На животноводческих фермах наибольшее распространение получили холодильные установки с компрессорами. Принцип работы холодильной установки основан на том, что при кипении жидкостей из окружающей среды поглощается значительное количество тепла, в результате чего температура среды понижается.

В холодильных машинах применяются различные холодильные агенты. В качестве холодильных агентов используют фреон-12 или хладон-12 (СР2С12 – дифтордихлорметан). Температура кипения этих жидкостей при атмосферном давлении – около 243 К (–30 °С).

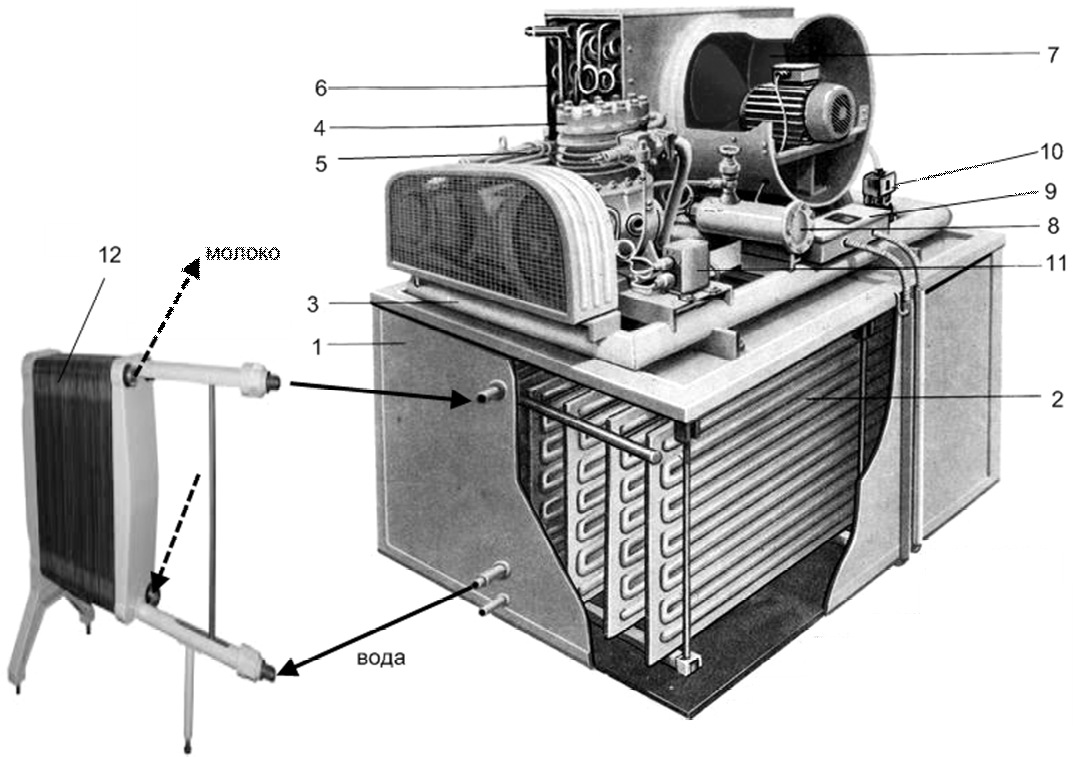

Холодильная установка (рис. 1) состоит из металлической ванны 1, заполняемой водой (аккумулятор холода).

Внутри ванны 1 (в воде) расположены панели испарителя 2. Над ванной 1 установлена рама из труб, которая одновременно служит ресивером 3. На раме-ресивере 3 смонтированы: компрессор 4 с электродвигателем 5, конденсатор 6 с осевым электровентилятором 7, фильтросушитель 8, теплообменник, приборы управления 9. В комплект установки входит центробежный насос с электродвигателем, используемый для подачи воды из аккумулятора холода к месту охлаждения молока.

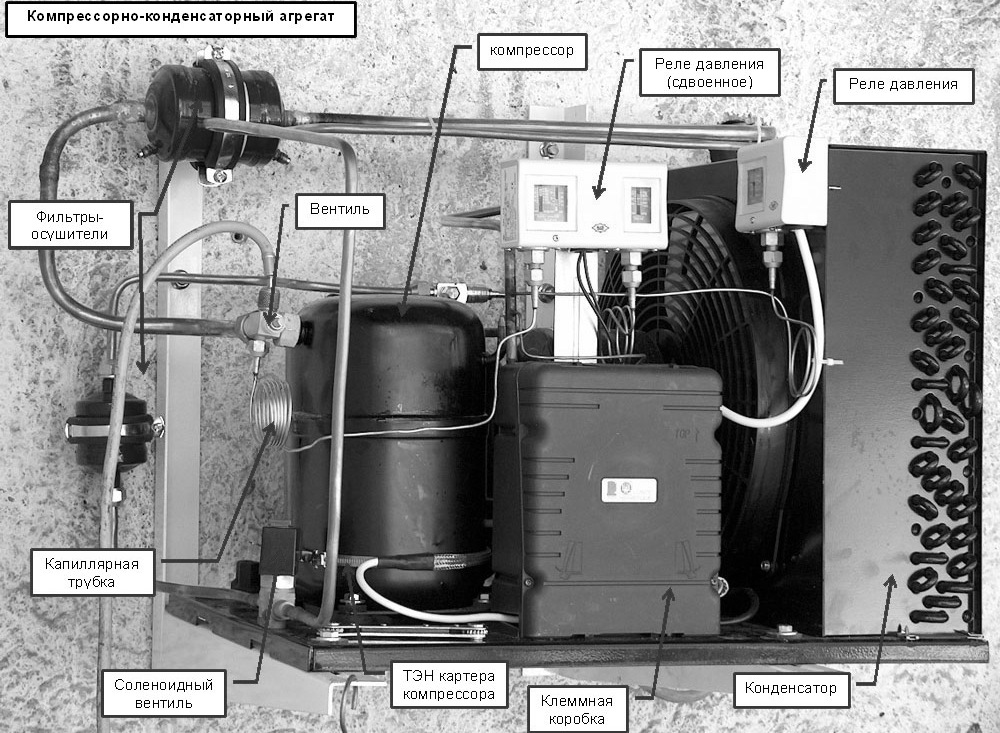

В последнее время большее распространение получили холодильные установки с герметичными компрессорами (рис. 2). На них установлен компрессор, объединяющий в едином стальном корпусе компрессор и электродвигатель. У таких компрессоров нет утечки холодильного агента и обеспечивается полная герметичность. К достоинствам этих компрессоров следует отнести меньшую массу и габариты, лучшие показатели по теплоэнергетическим характеристикам, низкий уровень звука и вибраций.

Рис. 1. Общий вид холодильной машины с поршневым компрессором: 1 – металлическая ванна; 2 – панели испарителя; 3 – рама-ресивер; 4 – компрессор; 5 – электродвигатель; 6 – конденсатор; 7 – осевой электровентилятор; 8 – фильтр-осушитель; 9 – приборы управления; 10 – термореле; 11 – реле давления; 12 – пластинчатый охладитель

Рис. 2. Общий вид холодильной машины с герметичным компрессором

Компрессор холодильной машины служит для перекачивания газообразного фреона из испарителя в конденсатор, поддержания в конденсаторе пониженного давления и сжатия паров фреона до давления, при котором становится возможной их конденсация.

Конденсатор предназначен для охлаждения паров фреона. Конденсатор имеет ребристо-трубчатую конструкцию с воздушным охлаждением.

Ресивер предназначен для сглаживания пульсаций, создаваемых компрессором, и для хранения жидкого хладона. Он выполнен в виде рамы из стальных труб.

Фильтр-осушитель предназначен для удаления влаги из фреона и для его фильтрации.

Теплообменник представляет собой цилиндрическую стальную трубу, внутри которой помещен трехзаходный змеевик из медной трубки. По стальной трубе движутся пары фреона, имеющие низкую температуру. По змеевику противотоком проходит жидкий фреон.

Терморегулирующий вентиль подает в единицу времени в испаритель такое количество хладагента, которое успевает за это время испариться и уйти в компрессор.

Аккумулятор холода с испарителем – теплообменный аппарат, в котором холодильный агент кипит за счет тепла, воспринимаемого от окружающей среды (воды).

Реле давления защищает машину от работы в аварийных режимах.

2. Процесс работы холодильной установки

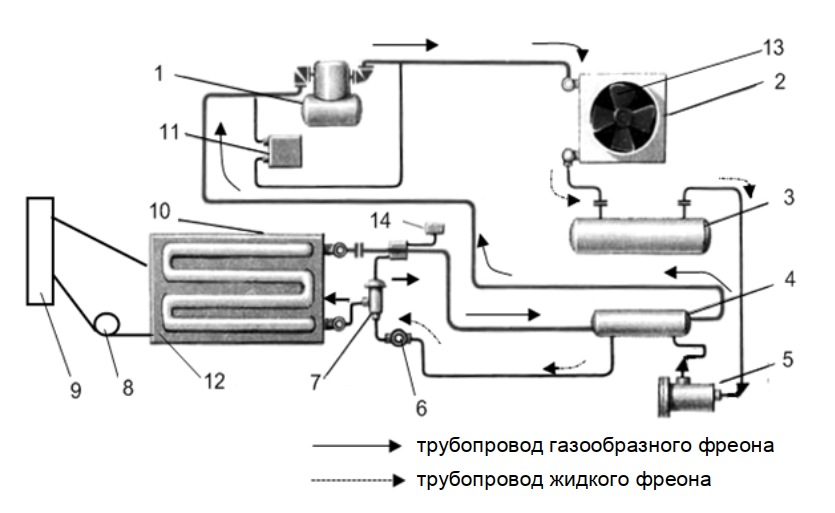

В испарителе 10 кипящий фреон отбирает тепло у находящейся в баке 12 охлаждаемой воды (рис. 3). Пары холодного фреона проходят в компрессор 1 через теплообменник 4, где подогреваются до температуры 273 К (0 °С) жидким фреоном, поступающим через фильтр-осушитель 5 из ресивера 3. Давление во всасывающей стороне компрессора 1 составляет 150…200 кПа. Компрессор 1 сжимает пары фреона до давления 0,9…1,1 МПа. Температура последнего при этом поднимается до 330..350 К (до 80 °С).

Затем горячий фреон поступает в конденсатор 2, где охлаждается воздухом, продуваемым вентилятором 13 через трубки конденсатора 2, при этом газообразный фреон переходит в жидкое состояние, т. е. конденсируется. В конденсаторе 2 пары фреона охлаждаются воздухом, подаваемым вентилятором 13, до температуры конденсации около 30 °С. Жидкий фреон из конденсатора 2 стекает в ресивер-накопитель 3, из ресивера – в фильтр-осушитель 5.

Рис. 3. Технологическая схема рабочего процесса холодильной установки: 1 – компрессор; 2 – конденсатор; 3 – ресивер; 4 – теплообменник; 5 – фильтр-осушитель; 6 – смотровое устройство; 7 – терморегулирующий вентиль; 8 – водяной насос; 9 – пластинчатый охладитель; 10 – аккумулятор холода (испаритель); 11 – реле давления; 12 – бак; 13 – вентилятор; 14 – термореле

Пройдя фильтр-осушитель 5, фреон попадает в теплообменник 4, где жидкий фреон охлаждается за счет фреона, отсасываемого компрессором 1 из испарителя 10.

Из теплообменника 4 жидкий фреон через смотровое окно поступает к терморегулирующему вентилю 7. Вследствие малого сечения проходного отверстия термовентиля 7 фреон, поступающий через него в испаритель 10, дросселируется, и его давление резко падает (до 0,1…0,3 МПа).

В испарителе 10 жидкий фреон кипит, превращаясь в пар. Низкое давление в испарителе 10 определяет низкую температуру кипения поступающего в него фреона. Кипящий фреон отнимает тепло у теплоносителя (воды), находящегося в баке 12. По мере продвижения фреона по каналу испарителя 10 количество жидкого фреона уменьшается, а количество паров, образовавшихся в результате кипения, возрастает. Сухие, перегретые пары фреона из испарителя 10 отсасываются компрессором 1. Охлажденная вода подается водяным насосом в пластинчатый охладитель 9. Далее круговой рабочий цикл повторяется.

При работе холодильной машины в автоматическом режиме термореле 14 поддерживает температуру воды в аккумуляторе холода 10 в пределах 273,5…276 К (0,5…3,0 °С).

При необходимости в аккумуляторе холода 10 можно получать лед, намораживая его на панелях испарителя 10.

Реле давления 11, терморегулирующий вентиль 7, термореле 14 и датчик температуры дают возможность поддерживать в заданных пределах давление фреона на линиях высокого и низкого давления, регулировать заполнение испарителя 10 жидким фреоном, а также поддерживать в аккумуляторе холода 10 заданную температуру паров фреона при намораживании льда и заданную температуру воды.

3. Устройство и процесс работы компрессора холодильной установки

Компрессор – основная часть компрессионных холодильных машин. Компрессор всасывает парообразный хладагент, поступающий от испарителя при низкой температуре и низком давлении, производит его сжатие, повышая давление и температуру, и направляет затем к конденсатору.

В зависимости от условий работы холодильной машины давление паров хладагента на выходе компрессора может составлять 15…25 атм, а температура – 70…90 °С.

По своему конструктивному исполнению компрессоры, используемые широко в холодильных машинах, могут быть разделены на две основные категории:

- поршневые;

- спиральные.

Устройство поршневого компрессора

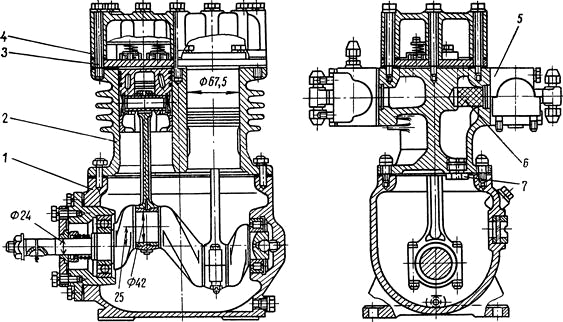

Компрессор поршневого типа состоит из картера 1, блока цилиндров 2, клапанной доски 3, крышки цилиндров 4, всасывающего вентиля 5, фильтра 6, клапана 7 (рис. 4).

а

а

Рис. 4. Схема (а) и общий вид (б) поршневого компрессора: 1 – картер; 2 – блок цилиндров; 3 – клапанная доска; 4 – крышка цилиндров; 5 – вентиль; 6 – фильтр; 7 – клапан

Цилиндровый блок 2 соединяется с литым картером 1 шпильками. На торцовой стенке картера 1 установлена крышка с коренным шариковым подшипником и камерой всасывания. Другой коренной подшипник роликовый, в торце вала помещен упорный подшипник, воспринимающий усилие пружины сальника.

Блок цилиндров 2 по наружной поверхности оребрен для увеличения поверхности охлаждения.

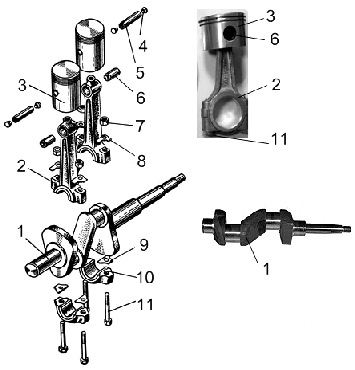

Кривошипно-шатунный механизм компрессора (рис. 5) состоит из коленчатого вала 1, на шейке которого закреплен шатун 2. В верхней головке шатуна посредством поршневого пальца 5 закреплен поршень 3.

Рис. 5. Кривошипно-шатунный механизм компрессора: 1 – коленчатый вал; 2 – шатун; 3 – поршень; 4 – заглушка пальца; 5 – поршневой палец; 6 – подшипник верхней головки шатуна; 7 – гайка; 8 – замковая шайба; 9 – прокладка; 10 – нижняя часть головки шатуна; 11 – шатунный болт

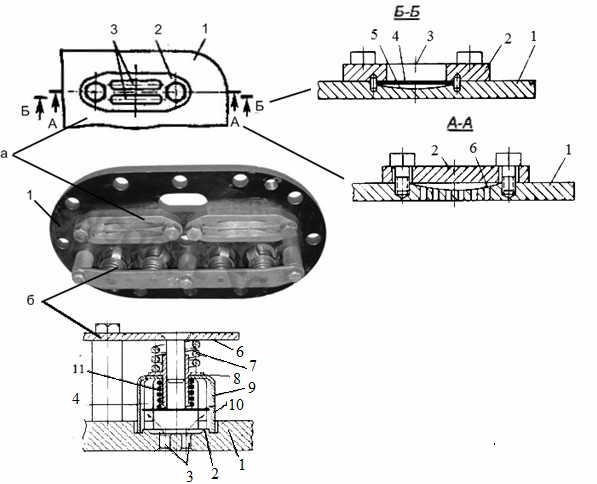

В верхней части блока цилиндров 2 крепится клапанная доска 3 (см. рис. 4). Основной деталью клапанной доски служит стальная плита 1 (рис. 6) с отверстиями для прохода всасываемых и нагнетаемых паров холодильного агента. Каждый цилиндр компрессора имеет один всасывающий (рис. 6, а) и два нагнетательных клапана (рис. 6, б). Клапаны служат для попеременного соединения внутренней полости цилиндра с всасывающим и нагнетательным трубопроводами холодильной машины. Клапаны – это пластины различной формы, изготовленные из тонколистовой стали. Всасывающие клапаны (рис. 6, а) обоих цилиндров снабжены съемными седлами 2, каждое из которых имеет по две щели 3, закрываемые стальными пружинящими пластинами 4, которые могут перемещаться в продольной выемке 5 с отверстиями. При всасывании паров из испарителя пластина 4 прогибается вниз, открывая доступ парам хладона в цилиндр. По окончании процесса всасывания пластина под давлением паров хладона в цилиндре компрессора прижимается к седлу 2, т. е. всасывающий клапан закрывается.

Рис. 6. Клапанная доска поршневого компрессора: а – всасывающий клапан; б – нагнетательный клапан; 1 – плита; 2 – кольцевой выступ (седло); 3 – щели; 4 – пластина; 5 – выемка; 6 – планка, 7 – буферные пружины; 8 – втулка; 9 – розетка; 10 – пластина; 11 – пружина нагнетательного клапана

Нагнетательный клапан имеет форму круглой пластины 10 (см. рис. 6, б), седлом которой является кольцевой выступ 2. Пластина прижимается к седлу пружиной 11 и направляется при работе розеткой 9, имеющей вертикальные прорези 4. Подъем пластин ограничен втулкой 8. Над пластиной нагнетательных клапанов расположена планка 6, которая посредством буферной пружины 7 прижимает втулку 8 и розетку 9 к плите. В процессе нагнетания паров хладона под действием поршня, разности давлений в цилиндре и нагнетательной полости клапанной крышки пружина 11 сжимается, открывая отверстия 3 нагнетательного клапана, пары холодильного агента выталкиваются в нагнетательную полость и далее по трубопроводу в конденсатор. По окончании процесса нагнетания пластина 10 под усилием пружины 11 прижимается к седлу 2.

При работе компрессора поршни посредством шатунов получают прямолинейное возвратно-поступательное движение.

При движении поршня от верхнего крайнего положения вниз объем над поршнем увеличивается, а давление падает и становится несколько ниже, чем во всасывающем объеме клапанной крышки. За счет разности этих давлений пластина всасывающего клапана (см. рис. 6, а) прогибается, открывая доступ парам хладона в цилиндр. Процесс заполнения парами хладона цилиндра происходит до тех пор, пока поршень не достигнет нижнего крайнего положения.

При движении поршня от нижнего крайнего положения вверх объем над поршнем уменьшается, давление паров холодильного агента растет. Под действием избыточного давления всасывающий клапан (см. рис. 6, а) закрывается, а нагнетательный клапан 8 – открывается и удерживается в открытом состоянии потоком нагнетаемых паров холодильного агента в конденсатор. Как только поршень достигает верхнего крайнего положения, процесс нагнетания заканчивается и поршень начинает опускаться вниз. Процесс повторяется.

Всасывающая и нагнетательная стороны блока цилиндров компрессора имеют запорные вентили, к которым подсоединяются нагнетательный и всасывающий трубопроводы. Запорные вентили служат для отключения аппаратов, компрессора или части трубопроводов системы, заполненной хладагентом.

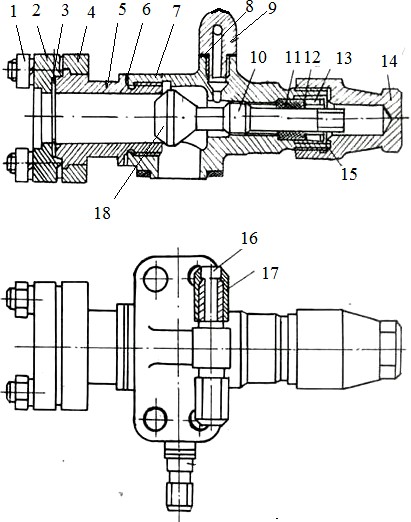

Основными элементами запорного вентиля (рис. 7) являются корпус 7, штуцер 5, внутри которого находится седло клапана, клапан 18, который представляет собой конусный шлифованный конец стального шпинделя 10. Шпиндель 10 имеет резьбу, при помощи которой обеспечивается передвижение клапана 18. На другом конце шпинделя 10 имеется квадрат под торцовый ключ для его вращения.

Корпус вентиля 7 и штуцер 5 выполняются из стали или бронзы. Штуцер 5 при помощи накидной гайки присоединяется к трубопроводу.

Фланец корпуса 7 через прокладку присоединяют болтами к всасывающей или нагнетательной полости компрессора. Тройник 17 служит для подсоединения к запорным вентилям контрольно-измерительных приборов (манометра, мановакуумметра) и реле давления.

При заворачивании шпинделя 10 по часовой стрелке проход в трубопровод закрывается, а к тройнику 17 и компрессору остается открытым.

При вращении шпинделя 10 против часовой стрелки проход к тройнику 17 закрывается, а к трубопроводу и компрессору остается открытым.

Рис. 7. Нагнетательный вентиль компрессора: 1, 12, 13 – гайки; 2, 4 – фланцы, 3 – прокладка; 5 – штуцер; 6, 8 – медные прокладки; 7 – корпус; 9, 17 – тройники; 10 – шпиндель; 11 – сальник; 14 – защитный колпак; 15 – резиновое кольцо; 16 – колпак-заглушка; 18 – клапан

Основным требованием, предъявляемым к запорному вентилю, является его герметичность. Плотность вентиля при закрытом клапане достигается тщательной пригонкой поверхностей клапана к седлам. Герметичность вентиля в отношении наружных утечек обеспечивается уплотнением шпинделя.

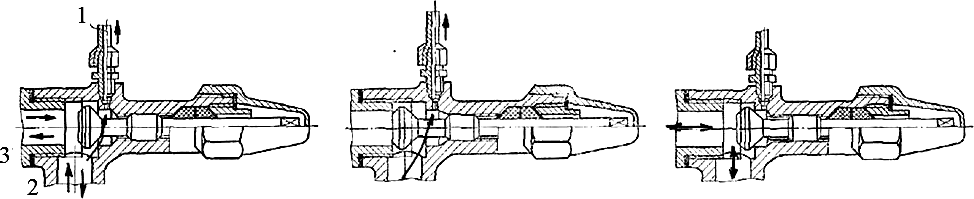

Запорные и регулирующие вентили устанавливают так, чтобы направление движения хладагента совпадало с направлением подъема клапана 18. Работу вентиля поясняет рис. 8.

Рис. 8. Работа запорного трехходового вентиля компрессора: 1 – штуцер вакуумметра манометра или баллона с хладагентом; 2 – всасывающий (нагнетательный) трубопровод; 3 – всасывающая (нагнетательная) сторона компрессора

В положении а (рабочем положении) клапан открыт и соединяет компрессор и вспомогательный канал со всасывающим (нагнетательным) трубопроводом. В положении б клапан закрыт, приборы сообщаются со всасывающим (нагнетательным) трубопроводом. В положении в клапан открыт, доступ хладагента к приборам закрыт.

Кривошипно-кулисный мотор-компрессор

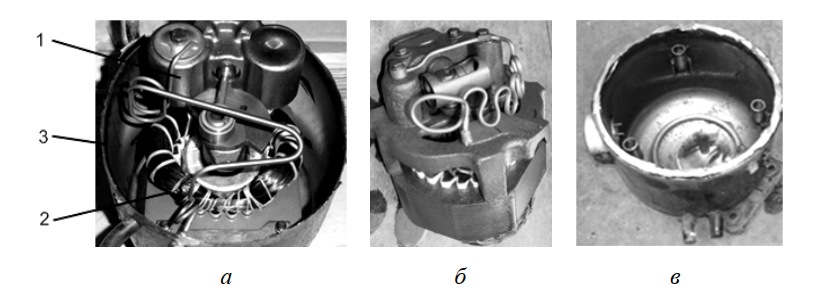

Кривошипно-кулисный мотор-компрессор состоит из соединенных общим валом компрессора 1 и электродвигателя 2, установленных в кожухе 3 (рис. 9). Компрессор 1 и двигатель 2 моторкомпрессора подвешены на пружинах внутри кожуха 3.

Достоинством этих компрессоров являются меньшие масса и габариты, улучшенные показатели по теплоэнергетическим характеристикам, низкий уровень шума и вибрации. Частота вращения такого компрессора равна 3000 об/мин.

Рис. 9. Кривошипно-кулисный мотор-компрессор: а – общий вид компрессора; б – компрессор с электродвигателем в сборе; в – кожух компрессора с пружинами; 1 – компрессор; 2 – электродвигатель; 3 – кожух

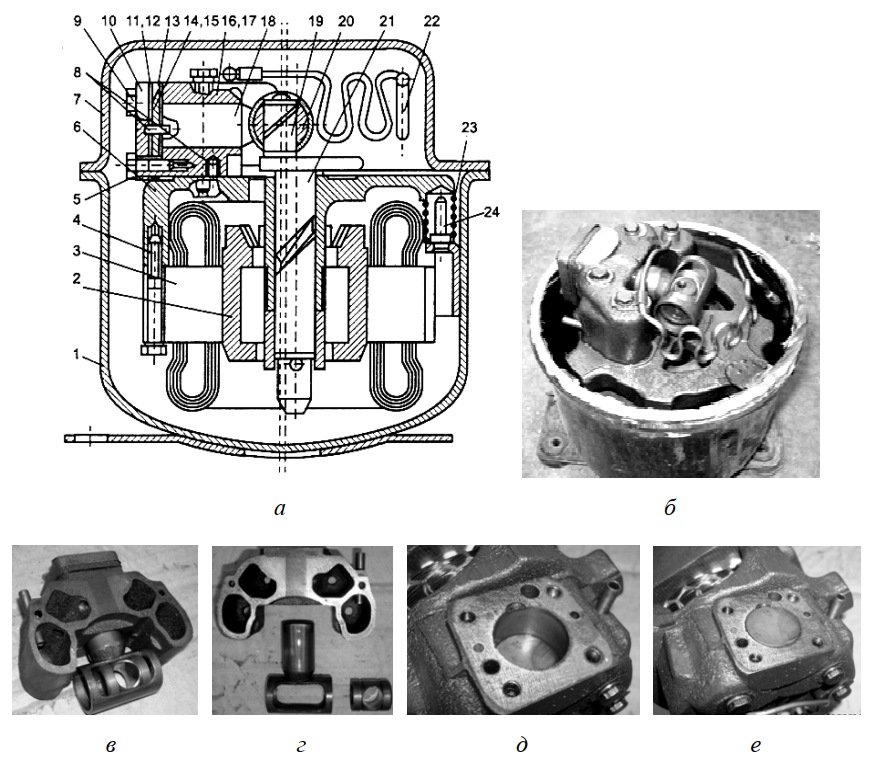

Кривошипно-кулисный мотор-компрессор с вертикальным расположением вала подвешен на пружинах 23 (рис. 10) внутри герметичного кожуха 1.

В зависимости от конструкции подвески пружины 23 работают на сжатие или растяжение и служат для гашения колебаний, возникающих при работе компрессора.

Пружины 23 крепятся на кронштейнах, находящихся в верхней части кожуха 1, и ввинчиваются в отверстия специальных приливов на корпусе 6. Корпус компрессора 6, в свою очередь, приливами опирается на пружины.

Рис. 10. Кулисный мотор-компрессор: а – схема мотор-компрессора; б – мотор-компрессор в сборе; в – одноцилиндровый компрессор поршневого типа; г – компрессор в разобранном виде; д и е – поршень в нижней и верхней мертвой точках; 1 – кожух в сборе; 2 – ротор; 3 – статор; 4, 5, 9 – винты; 6 – корпус компрессора; 7 – крышка кожуха компрессора; 8 – штифты; 10 – головка цилиндра; 11 – прокладка клапана нагнетания; 12 – нагнетательный клапан; 13 – седло клапанов; 14 – всасывающий клапан; 15 – прокладка всасывающего клапана; 16, 17 – цилиндры; 18 – поршень; 19 – обойма; 20 – ползун; 21 – вал; 22 – нагнетательная трубка; 23 – буферная пружина; 24 – шпилька

Нагнетательная трубка 22 изогнута змеевиком, что не препятствует колебаниям мотор-компрессора.

Кожух 1 закрыт сверху крышкой 7, приваренной по фланцу и ограничивающей перемещение мотор-компрессора вверх.

Компрессор обеспечивает циркуляцию холодильного агента в системе агрегата. Он определяет работоспособность холодильника, его экономичность и производительность. В бытовых холодильниках установлен одноцилиндровый компрессор поршневого типа.

Корпус компрессора чугунный, одновременно служащий опорой вала. Цилиндр 16 отлит вместе с глушителями. Он устанавливается на корпусе мотор-компрессора по четырем штифтам 8 и крепится двумя винтами. Противовес отлит вместе с кривошипным валом.

Для уменьшения инерционных масс поршень 18 изготовлен полым из листовой стали. Обойма 19 свернута из листовой стали. Поршень соединен с ней пайкой медистыми припоями.

Ползун 20 кулисы чугунный. На торце цилиндра установлена прокладка 15 всасывающего клапана и сам клапан 14 по двум установочным цилиндрическим штифтам 8. Нагнетательный клапан 12 вместе с ограничителем крепится к седлу заклепками. Клапаны (пружинные пластинки из стальной высокоуглеродистой, термически обработанной ленты) установлены на штифтах 8. На тех же штифтах установлены скобы, которые ограничивают подъем клапана. Высота подъема всасывающего клапана – 0,5 ± 0,08 мм, нагнетательного – 1,18 мм. Диаметр всасывающего отверстия – 5 мм, нагнетательного – 3,4 мм.

Седло 13 клапанов и головка 10 цилиндра отлиты из чугуна. Вал 21 ротора 2 вращается в подшипнике в корпусе компрессора. Кожух 1 мотор-компрессора изготовлен из листовой стали.

Пары хладона всасываются из кожуха в цилиндр 16 через глушитель всасывания и нагнетаются через глушитель нагнетания в трубку 22. Змеевик нагнетательной трубки 22 способствует гашению колебаний мотор-компрессора, корпус которого опирается на три пружины 23. Пружины предохраняет от выпадения шпилька 24.

Ротор 2 электродвигателя помещен непосредственно на валу 21 компрессора (рис. 11). Статор 3 прикреплен к корпусу 6 компрессора четырьмя винтами 4.

Рис. 11. Электродвигатель компрессора

Трущиеся части компрессора смазываются маслом под действием центробежной силы через косое отверстие в нижнем торце коренной шейки вала. При вращении вала 21 масло, попадая в наклонный канал, поднимается вверх и попадает к трущейся паре «вал 21 – корпус 6» компрессора. Дальше по винтовой канавке масло поступает к паре «вал 21 – ползун 20». Пара «поршень 18 – цилиндр 16» смазывается разбрызгиванием.

Для пуска двигателя и защиты от перегрузок применяют пускозащитное реле, соединенное с двигателем при помощи колодки зажимов, закрепленной на проходных контактах пластинчатой скобой. Реле установлено на раме.

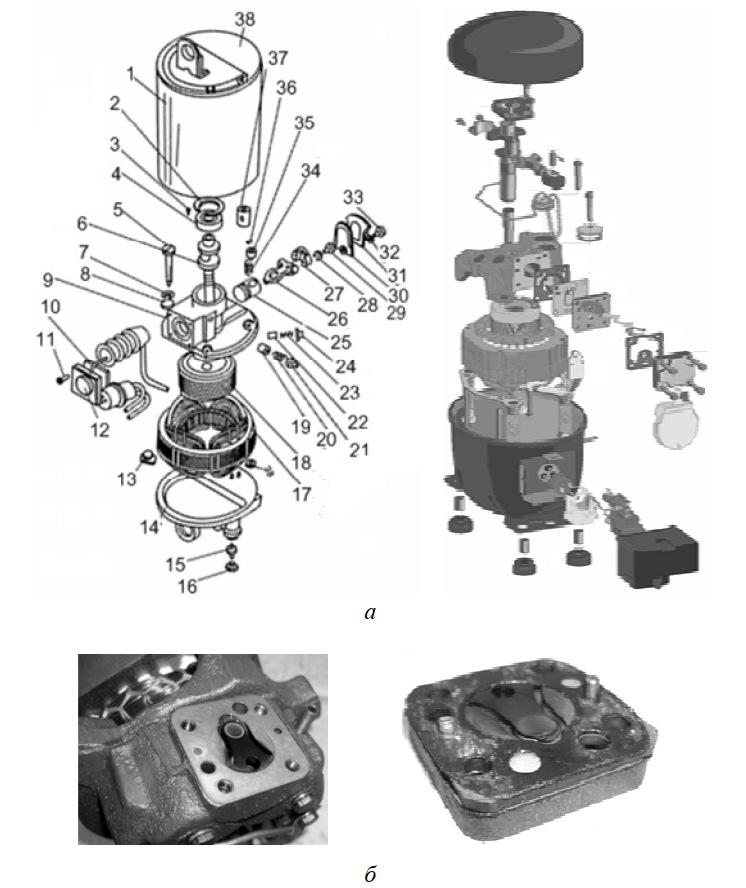

Компрессор кривошипно-шатунного типа с внутренней подвеской Компрессор с кривошипно-шатунным механизмом имеет чугунный корпус 9 (рис. 12), одновременно служащий опорой вала. В верхней части корпуса 9 находится цилиндр, по обе стороны которого внизу расположены подшипники коленчатого вала 6. Внутри цилиндра расположен стальной поршень 25, который с помощью чугунного шатуна 26 соединен с шейкой коленчатого вала 6.

Крышка 27 нижней головки шатуна 26 съемная, без вкладышей. В шатуне 26 закреплен поршневой палец 37. Фиксатор 36 поршневого пальца обеспечивает надежное соединение пальца 37 с верхней головкой шатуна и бесшумность в работе.

К верхнему торцу цилиндра четырьмя винтами привернута головка 12, собранная с клапанным устройством и глушителями. Головка цилиндра в сборе с глушителями состоит из нагнетательного клапана, седла клапана и глушителя нагнетания и всасывания. Корпус головки стальной, состоит из двух камер.

Седло клапанов и головка цилиндра отлиты из чугуна.

Клапанный механизм аналогичен механизму кривошипно-шатунного мотор-компрессора.

Верхняя камера всасывания с двумя всасывающими трубками и глушителем может соединяться с цилиндром через отверстия, расположенные по окружности в дне камеры, закрытые снизу всасывающим клапаном. Нижняя камера нагнетания с нагнетательной трубкой и глушителем может соединяться с цилиндром через отверстия, расположенные по окружности в седле и закрытые нагнетательным клапаном. Седло запрессовано в корпус головки и вместе с нагнетательным клапаном склепано в центре с корпусом. Оба клапана пластинчатые, стальные.

Рис. 12. Компрессор с электродвигателем: а – компрессор в разобранном виде; б – клапанная коробка компрессора; 1 – кожух; 2 – кольцо замочное переднего подшипника; 3 – штифт; 4 – передний подшипник; 5 – винт крепления компрессора; 6 – коленчатый вал; 7, 32 – пружинные шайбы; 8 – шайба; 9 – корпус компрессора; 10 – всасывающий клапан; 11 – винт крепления головки цилиндра; 12 – головка цилиндра с глушителями; 13 – фланцевая гайка; 14, 38 – крышки кожуха; 15 – запорная игла; 16 – пробка штуцера заполнения; 17 – электродвигатель; 18 – ротор электродвигателя; 19 – редукционный клапан; 20 – пружина редукционного клапана; 21 – заглушка; 22 – плунжер масляного насоса; 23 – пружина плунжера; 24 – заглушка масляного насоса; 25 – поршень; 26 – шатун; 27 – крышка нижней головки шатуна; 28 – пружинная шайба; 29 – болт крепления крышки; 30 – приемник масляного насоса; 31 – крышка приемника масляного насоса; 33 – винт крепления приемника; 34 – пружина клина; 35 – клин поршневого пальца; 36 – фиксатор поршневого пальца; 37 – поршневой палец

Клапаны компрессора работают следующим образом. При движении поршня вниз всасывающий клапан, прижатый по окружности к кромке седла, отходит от нее вследствие образующегося в цилиндре разрежения. Пары хладона из кожуха компрессора через всасывающие трубки и глушитель попадают в камеру всасывания, откуда через отверстия в корпусе головки поступают в цилиндр. При обратном движении поршня всасывающий клапан препятствует выходу хладона в камеру нагнетания.

Сжатые пары хладона через отверстия в седле, приподняв по всей окружности нагнетательный клапан, поступают в камеру нагнетания, а оттуда через нагнетательный патрубок и глушитель – в нагнетательную трубку.

Смазка трущихся деталей компрессора осуществляется рефрижераторным маслом, залитым в кожух компрессора при помощи ротационного насоса, расположенного в корпусе компрессора. Кожух представляет собой цилиндр, закрытый с обеих сторон наглухо приваренными крышками. Внутри кожуха имеется кольцевой выступ, по одну сторону которого запрессован компрессор, по другую – статор электродвигателя.

Корпус компрессора и статор электродвигателя скреплены между собой четырьмя стяжными болтами. В одну из крышек (со стороны статора) впаяны проходные контакты, через которые подается напряжение на электродвигатель, а также штуцер (или трубка) для заполнения агрегата маслом и хладоном. Для уменьшения шума во время работы холодильника кожух мотор-компрессора подвешен на пружинах к раме холодильного агрегата.

Основными недостатками поршневого компрессора являются наличие пульсаций давления паров хладагента на выходе из компрессора, а также большие пусковые нагрузки. Поэтому электродвигатель должен иметь запас мощности для пуска компрессора и акустическую защиту для снижения уровня шума.

Количество запусков компрессора является наиболее критичным для его срока службы. Именно в режиме запуска происходит большее количество отказов, поэтому система управления холодильной машины ограничивает время между повторными пусками компрессора (как правило, не менее 6 мин) и время между остановом и повторным пуском (2…4 мин).

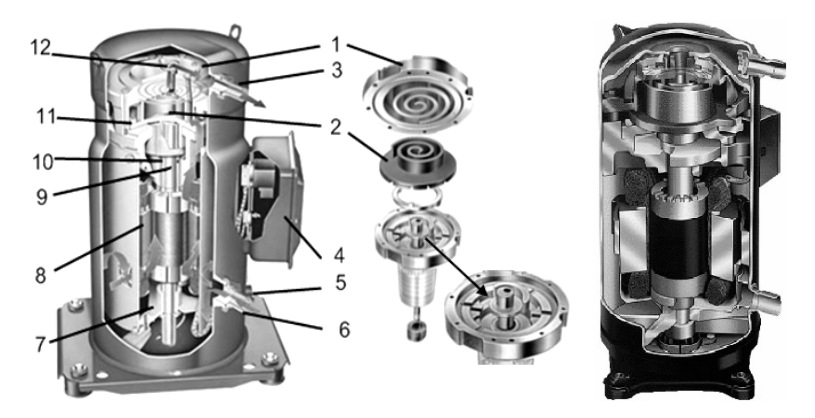

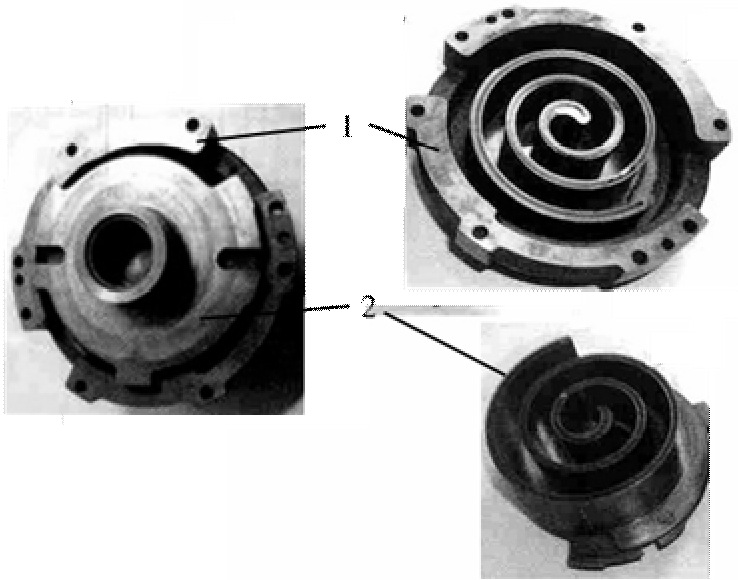

Устройство спирального холодильного компрессора

Спиральный компрессор в сборе с электродвигателем применяется в холодильных машинах. Этот агрегат заключен в герметично закрытый кожух и бывает различной мощности – от 3,5 до 53 кВт (рис. 13).

Рис. 13. Устройство спирального компрессора: 1 – неподвижная спираль; 2 – подвижная спираль; 3 – патрубок нагнетания; 4 – клеммная коробка; 5 – смотровое окно; 6 – патрубок всасывания; 7 – нижний подшипник; 8 – электродвигатель; 9 – вал; 10 – верхний подшипник; 11 – муфта; 12 – клапан

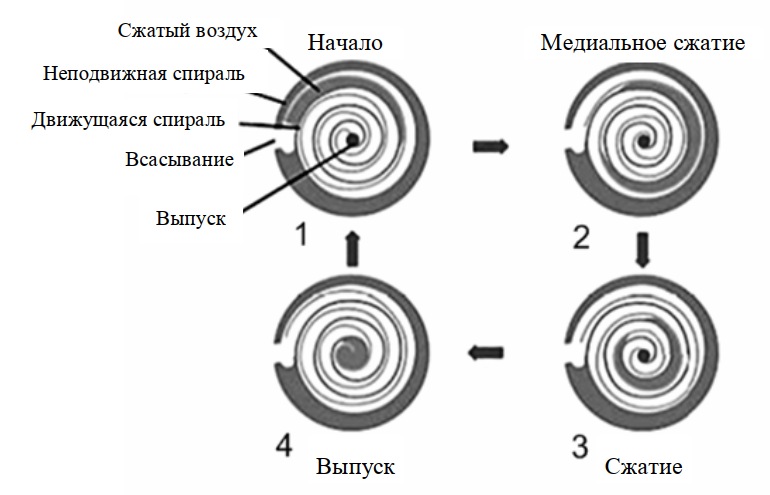

В спиральных компрессорах содержится две спирали: одна вставлена в другую со сдвигом на угол 180° (рис. 14). Верхняя спираль, в центре основания которой находится нагнетательное отверстие, неподвижна. Нижняя спираль закреплена на эксцентриковом валу и вращается относительно своего центра по малому радиусу.

Спирали имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности другой спирали. При этом точка касания спиралей постепенно перемещается от края к центру (рис. 15). Во время первого оборота вала двигателя, или в фазе всасывания, стенки спиралей расходятся, обеспечивая доступ газа в пространство между ними. В конце первого оборота – стенки вновь контактируют друг с другом, образуя герметичные газовые полости.

Рис. 14. Спиральный компрессор: 1 – неподвижная спираль; 2 – подвижная спираль

Рис. 15. Рабочий процесс спирального компрессора

Во время второго оборота вала двигателя, или в фазе сжатия, объем газовых полостей постепенно уменьшается. В конце второго оборота степень сжатия газа достигает максимального значения. Начинается фаза нагнетания, которая реализуется при третьем обороте вала двигателя, концы двух спиралей отодвигаются друг от друга, освобождая проход сжатого газа к нагнетательному отверстию в крышке компрессора.

В конце третьего оборота весь сжатый газ удален из полостей между спиралями, объем полостей на третьем обороте равен нулю.

Точки касания расположены на каждом витке внутренней спирали, поэтому пары сжимаются более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.

В спиральном компрессоре нет всасывающего и нагнетательного клапанов, поэтому поток пара через компрессор непрерывный. Это устраняет большую часть пульсации пара, потерь потока и шума, как у систем с клапанами. Разделение местоположений всасывания и нагнетания существенно уменьшает теплопередачу между парами, повышая коэффициент подачи. Коэффициент подачи компрессора повышается далее, т. к. нет мертвого объема.

Энергетический КПД спирального компрессора относительно высокий – при предельной нагрузке почти как у поршневых и винтовых компрессоров. КПД при частичной нагрузке на 10…20 % выше, чем у поршневых компрессоров. Так как в большинстве случаев устройство работает при частичной нагрузке, спиральный компрессор значительно экономит энергию.

Электродвигатели герметичных спиральных компрессоров охлаждаются за счет всасывающих паров хладагента.

Для наибольшей производительности необходимо эффективно контролировать внутренние утечки. Утечка может произойти в промежутках между спиралями в местах контакта с противоположными основаниями. Также утечки обычны в местах контакта самих спиралей при образовании камер.

Утечку с краю можно контролировать, используя эластичную спираль, и регулировать давление нагнетания так, чтобы спирали были плотно прижаты друг к другу во время работы устройства.

Утечку между выступами контролируют с помощью очень точно изготовленных спиралей и держателя, который плотно прижимает движущуюся спираль к неподвижной. Признаки утечки хладагента:

- потемнение теплоизоляции компрессора;

- периодическое срабатывание термозащиты компрессора;

- обгорание изоляции на нагнетательном трубопроводе;

- масло темного цвета с запахом гари.

Преимущество такого устройства заключается в том, что эластичность позволяет компрессору работать с жидкостями и посторонними веществами. Спирали разделяются, если в них попадает жидкость или загрязнение. Это повышает долговечность компрессора, устраняя потребность в отделителе жидкости во всасывающем трубопроводе или нагревателе картера. Эластичность компенсирует износ, поэтому компрессор не теряет производительности. Спирали отделяются друг от друга, когда устройство выключено, чтобы оно начинало работать без нагрузки.