Содержание страницы

1. Назначение пастеризационноохладительной установки ОПФ-1

Пастеризационно-охладительная пластинчатая автоматизированная установка ОПФ-1 предназначена для центробежной очистки, пастеризации, выдержки и охлаждения молока в закрытом потоке.

Установка ОПФ-1 поставляется в двух модификациях:

- ОПФ-1-20 – для пастеризации незараженного молока при температуре 74…78 °С с выдержкой 20 с;

- ОПФ-1-300 – для пастеризации молока от больных коров при температуре 90…94 °С с выдержкой 300 с.

Техническая характеристика пастеризационно-охладительной установки приведена в таблице.

Таблица. Техническая характеристика пастеризационно-охладительной установки ОПФ-1

| Показатель | Модификации | |

| ОПФ-1-20 | ОПФ-1-300 | |

| Производительность, л/ч | 10 000 | |

| Температура пастеризации, °С | 74…78 | 90…94 |

| Температура охлажденного молока, °С | 6…8 | |

| Расход пара, кг/ч | 15…25 | |

| Расход охлаждающей воды, л/ч | 1800 | |

| Рабочее давление пара, МПа | 0,4 | |

| Установленная мощность электродвигателей, кВт | 4,8 | |

| Габаритные размеры, мм | 3100×2500×2000 | |

| Масса, кг | 1400…1540 | |

2. Устройство пастеризационноохладительной установки ОПФ-1

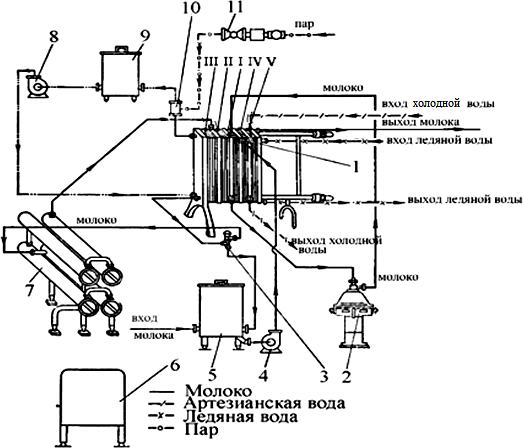

Установка ОПФ-1 (рис. 1) состоит из пластинчатого теплообменного аппарата 1, центробежного молокоочистителя 2, трубчатого выдерживателя 7, молочного насоса 4 и насоса для горячей воды 8, уравнительного бака 5, перепускного электрогидравлического клапана 3, систем трубопровода и автоматики.

Центробежный насос 4 предназначен для забора молока из уравнительного бака 5 и подачи его в пластинчатый аппарат 1. Для исключения подсоса воздуха в насос 4 в уравнительном баке 5 с помощью поплавкового механизма поддерживается определенный уровень молока (не менее 300 мм). Невыполнение этого условия приводит к пенообразованию, которое снижает эффективность пастеризации.

Центробежный молокоочиститель 2 (рис. 1) предназначен для удаления из молока механических примесей. Происходит также очистка молока от частиц эпителия, скоплений микроорганизмов.

Молокоочиститель состоит из корпуса, внутри которого на вертикальном валу, установленном в подшипниках на кронштейне опоры, находится очистительный барабан. Привод вала барабана осуществлен от электродвигателя. Мощность двигателя – 1,5 кВт. Рабочие обороты барабана-очистителя – 6000 об/мин.

Молоко, пройдя между тарелками барабана-сепаратора, направляется к напорному диску. Примеси под действием центробежной силы отбрасываются к стенке грязевого пространства барабана. Барабан оборудован напорным диском, обеспечивающим подачу молока в пластинчатый охладитель и его движение в нем.

Рис. 1. Пастеризационно-охладительная пластинчатая установка ОПФ-1: 1 – пластинчатый теплообменный аппарат; 2 – центробежный молокоочиститель; 3 – перепускной электрогидравлический клапан; 4 – молочный насос; 5 – уравнительный бак; 6 – пульт управления; 7 – трубчатый выдерживатель; 8 – насос для горячей воды; 9 – бойлер; 10 – инжектор; 11 – кран; I – первая секция регенерации; II – вторая секция регенерации; III – секция пастеризации; IV – секция водяного охлаждения; V – секция рассольного охлаждения

Пластинчатая пастеризационно-охладительная установка (см. рис. 1) снабжена теплообменными пластинами из нержавеющей стали, разбитыми на пять секций. Секции отделены друг от друга специальными промежуточными плитами, имеющими по углам штуцера для подвода и отвода жидкостей. На каждой плите выбиты порядковые номера, те же номера указаны на схеме компоновочных пластин.

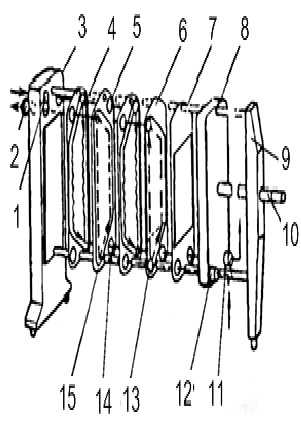

Некоторые пластинчатые аппараты имеют одну секцию регенерации (рис. 2).

а б

Рис. 2. Пластинчатые аппараты: а – с односторонним расположением секций: 1, 2, 11, 12 – штуцера; 3 – передняя стойка; 4 – верхнее угловое отверстие; 5 – малая кольцевая резиновая прокладка; 6 – граничная пластина; 7 – штанга; 8 – нажимная плита; 9 – задняя стойка; 10 – винт; 13 – большая резиновая прокладка; 14 – нижнее угловое отверстие; 15 – теплообменная пластина; б – с двусторонним расположением секций: 1 – зажимное устройство; 2 – нажимные плиты; 3 – первая секция рекуперации; 4 – штуцер для вывода молока из секции рекуперации 3 и подачи его к сепараторумолокоочистителю; 5 – вторая секция рекуперации; 6 – штуцер для ввода молока в секцию рекуперации 5 после выдерживателя; 7 – секция пастеризации; 8 – главная стойка; 9 – секция водяного и рассольного охлаждения; 10 – штуцер для входа пастеризованного молока; 11 – распорка; 12 – ножка; 13 – штуцер для выхода рассола; 14 – штуцер для выхода пастеризованного молока из секции пастеризации и подачи его в выдерживатель; 15 – штуцер для входа молока в секцию рекуперации после центробежного молокоочистителя; 16 – штуцер для выхода горячей воды; 17 – штуцер для выхода холодной воды; 18 – штуцер для входа рассола; 19 – штуцер для входа пастеризованного молока в секцию водяного охлаждения; 20 – разделительные плиты; 21 – штуцер для входа сырого молока

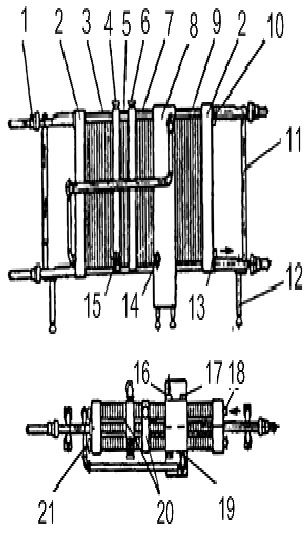

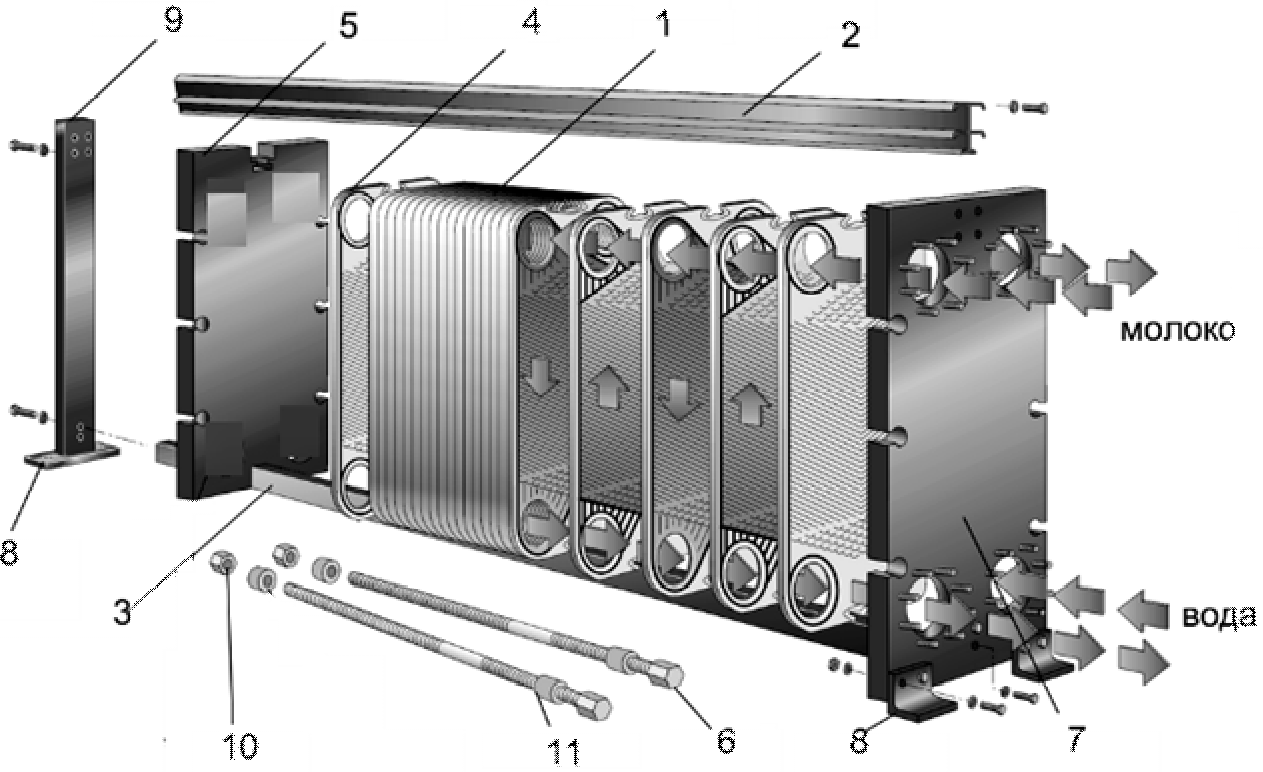

Пластинчатый теплообменник (рис. 3) образуется набором рифленых пластин 1, собранных в блок и зафиксированных между верхней 2 и нижней 3 направляющими. Верхняя предназначена для подвески теплообменных пластин 1.

Все нечетные пластины установить против штуцера «молоко» концами с клеймом «А», а все четные – концами с клеймом «Б», за исключением крайней пластины, которую следует установить с клеймом «А». Разделительные пластины 1 установить по порядку как 1-ю и 22-ю.

Рис. 3. Пластинчатый теплообменник: 1 – рифленая пластина; 2 – верхняя направляющая; 3 – нижняя направляющая; 4 – уплотнитель; 5 – подвижная прижимная плита; 6 – стяжной болт; 7 – неподвижная прижимная плита; 8 – опорная лапа; 9 – станина; 10 – гайка; 11 – подшипник

В углах пластин 1 расположены четыре отверстия, которые при сборке в блок формируют четыре коллектора для прохода греющей и нагреваемой среды. Течь в щелях между пластинами 1 исключается уплотнителем 4, закрепленным по периферии пластин 1.

Каждую пластину 1, устанавливая, разворачивают на 180° относительно предыдущей, при этом рифления образуют каналы для прохода теплоносителя.

Крайние пластины 1 в пакете не участвуют в процессе передачи тепла. В одноходовых теплообменниках последняя пластина выполняется без отверстий.

Блок пластин 1 фиксируют подвижной прижимной плитой 5, используя стяжные болты 6, один конец которых закреплен на подшипнике в неподвижной прижимной плите 7, а второй – в подвижной 5.

После сборки охладителя пластины 1 стягиваются до тех пор, пока расстояние между подвижной 5 и неподвижной 7 плитами не окажется в пределах 97…109 мм. Собранный пластинчатый теплообменник устанавливают на фундамент, фиксируя шпильками через отверстия в опорных лапах 8 рамы и станины.

После сборки пластин в аппарате образуются две изолированные системы каналов, по которым перемещаются молоко и охлаждающая жидкость.

В установках большой производительности пластинчатые аппараты имеют двустороннее расположение секций по отношению к главной стойке.

В секции пастеризации происходит теплообмен между потоками горячей воды и молока, разделенными тонкими пластинами из нержавеющей стали. Между пластинами вода и молоко чередуются в противотоке. Молочный и водяной насосы создают необходимый для движения напор. В плиты ввернуты штуцера для ввода и вывода молока, холодной и горячей воды.

При работе молоко, подлежащее охлаждению, поступает в охладитель через верхний штуцер неподвижной прижимной плиты 7 и попадает в продольный коллектор, образованный отверстиями пластин 1.

Хладоноситель (вода) подается через нижний штуцер неподвижной прижимной плиты 7, движется в направлении, противоположном направлению движения молока.

Пакеты пластин 1 образуют секции, расположение которых бывает одноярусным и двухъярусным, односторонним и двухсторонним. К массивным пластинам, разделяющим секции, а также к нажимной плите и станине аппарата присоединяют трубопроводы для молока и рабочих жидкостей.

Теплообмен между теплообменными средами в пластинчатых охладителях происходит через стенки. Интенсивность зависит от разности температур охлаждающейся и охлаждаемой сред и коэффициента теплопередачи.

Для наилучших условий теплопередачи режим движения хладоносителя должен быть турбулентным (Re > 2320), а на поверхности охладителя, поперек горизонтальных труб, жидкость должна двигаться ламинарно.

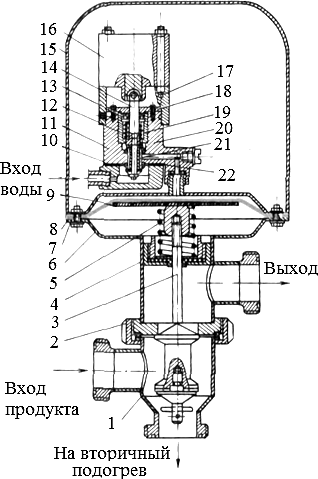

Перепускной электрогидравлический клапан 3 (см. рис. 1) служит автоматического переключения потока молока на повторный подогрев при снижении температуры пастеризации молока. Он состоит из корпуса из нержавеющей стали, собственно клапана и электрогидравлического реле (рис. 3). Электромагнит 16 реле соединен с датчиком, контролирующим температуру пастеризационого молока. Если молоко выходит из пастеризатора, имея температуру ниже заданной величины, то цепь катушки реле замкнута

и шток 14 находится в верхнем положении. При этом клапан входа воды в гидрореле закрыт, мембрана 7 реле с ее клапанным устройством находится в верхнем положении и клапан перекрывает верхнее окно, оставляя молоку путь обратно в уравнительную камеру.

Рис. 3. Электрогидравлический клапан: 1, 4, 10, 11 – корпусы; 2 – гайка; 3 – щиток; 5, 12 – пружины; 6 – нижняя тарелка; 7 – мембрана; 8 – верхняя тарелка; 9 – грибок; 13 – манжета; 14 – шток; 15 – кожух; 16 – электромагнит; 17 – опора; 18 – крышка; 19 – стакан; 20 – шпилька; 21 – втулка; 22 – прокладка

По достижении температуры пастеризации контакты моста размыкаются, обесточивая катушку электромагнита 16. Под действием пружины 12 шток 14 отпускается и открывает доступ воде в гидрокамеру клапана. Вода под напором, создаваемым насосом, преодолевает сопротивление пружины 5 и опускает мембранно-клапанный механизм в нижнее положение. При этом перекрывается путь молоку в уравнительную камеру клапана и открывается выход для подачи молока в молочные танки или на разливочно-укупорочную машину.

При понижении температуры молока в пастеризационной секции контакты моста замыкаются, шток 14 втягивается электромагнитом 16 реле, одновременно закрывая напорный канал воды и открывая отверстие для выхода из гидрокамеры. Пружина 5, освобожденная от напора воды, поднимает мембранно-клапанный механизм, вытесняя остаток воды из гидрокамеры через окно слива, а клапан переходит в верхнее положение, открывая путь молоку на повторную пастеризацию.

Уравнительный бак 5 (см. рис. 1) служит для приема молока и равномерного заполнения им насоса 4, подающего молоко в секцию первой рекуперации. Кроме того, он используется для приготовления моющего раствора при циркуляционной промывке.

Горячая вода для пастеризации готовится в бойлере 9 (см. рис. 1). Она нагревается паром, поступающим в систему циркуляции горячей воды, через инжектор 10 паропровода обеспечивает автоматическую регулировку поступления пара в зависимости от температуры молока. При понижении температуры молока, выходящего из пастеризационной секции, перепускной клапан 3 автоматически направляет молоко в уравнительный бак 5 для повторной пастеризации.

Инжектор 10 (см. рис. 1) предназначен для смешивания пара с горячей водой, циркулирующей между бойлером и секцией пастеризационной установки. Он представляет собой корпус, внутри которого установлен смеситель с цилиндрическими соплами и резьбовой штуцер с фланцем для подсоединения инжектора к трубопроводу. Количество пара, поступающего в смеситель, регулируется автоматически в зависимости от температуры пастеризации молока. Подачу пара в инжектор регулирует электрогидравлический клапан. Установки работают в автоматическом режиме или на ручном управлении.

В пастеризационно-охладительных установках с электронагревом промежуточного теплоносителя вместо конвекционного бака с инжектором применяют электрический водонагреватель. Он представляет собой цилиндрический резервуар вместимостью около 40 л, на крышке которого размещены электронагревательные элементы.

Бойлер 9 предназначен для повышения пастеризационного эффекта. При дополнительной выдержке в течение 20 с (в выдерживателе установки ОПФ-1-20) или 300 с (в выдерживателе установки ОПФ-1-300) перед охлаждением можно уничтожить микрофлору молока. Выдерживатель состоит из одного или четырех цилиндров, которые закреплены на трубчатых опорах. В некоторых установках выдерживатель выполнен в виде четырех секций, каждая из которых представляет собой спираль, изготовленную из трубы диаметром 60 мм.

При обработке молока, полученного от здоровых животных, в работе участвует одна секция. Молоко, полученное от больных животных, пропускается последовательно через все четыре секции выдерживателя. Таким образом, время выдержки молока, полученного при прочих равных условиях, зависит от объема выдерживателя.

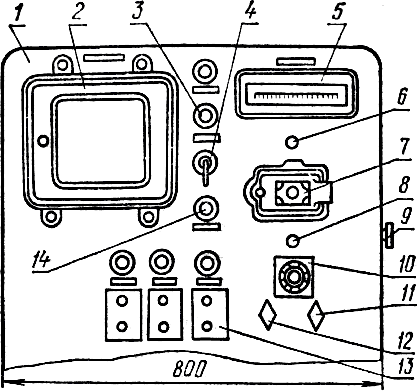

Для управления технологическим процессом служит пульт 6 (см. рис. 1), оснащенный приборными панелями с расположенными на них оборудованием, приборами и ключами управления (рис. 5). Электронный мост 2 предназначен для записи температуры пастеризации молока, световой и звуковой сигнализацией установки.

Рис. 5. Пульт управления ОПФ-1: 1 – корпус пульта; 2 – электронный мост; 3 – сигнальная лампа; 4, 11, 12 – переключатели управления; 5 – логометр; 6, 8 – тумблеры; 7 – электронный регулятор; 9 – пакетный выключатель; 10 – задатчик; 13, 14 – кнопки управления

Электронный регулятор 7 управляет клапаном подачи пара. Логометр 5 контролирует температуру охлажденного молока. Задатчик 10 служит для установки температуры пастеризации. Кнопкой 11 система регулирования переводится в автоматический режим или на ручное управление. При ручном (дистанционном) управлении регулирующий клапан действует от ключа. Тумблер 6 управляет работой перепускного клапана, переключатель 12 – работой двигателя. Тумблер 8 служит для управления звуковой сигнализацией. Лампы 3 сигнализируют о включении пульта, двигателей и снижении температуры пастеризации. Пульт подключается к электросети через пакетный выключатель 9. Существует несколько групп систем охлаждения для разных типов ферм и пунктов сбора молока.

3. Процесс работы автоматизированной пластинчатой пастеризационно-охладительной установки

Молоко, требующее обработки, самотеком или с помощью насоса поступает в уравнительный бак 5. Уровень молока в нем должен составлять не менее 300 мм во избежание подсоса воздуха в молочный насос. Оттуда молочным насосом 4 с целью снижения вязкости для улучшения качества очистки молоко подается в первую секцию регенерации I, где нагревается до 36…38 °С встречным потоком горячего молока (из выдерживателя 7), которое идет по другой стороне теплообменных пластин. Далее молоко направляется в центробежный молокоочиститель 2, в котором под действием центробежных сил очищается.

Из очистителя 2 молоко подается во второю секцию регенерации II, где дополнительно нагревается встречным потоком горячего молока и направляется в секцию пастеризации III для окончательного нагрева до температуры, требуемой по технологии обработки (ОПФ-1-20 – до 76 °С, ОПФ-1-300 – до 92 °С).

Из секции пастеризации III молоко идет к перепускному клапану 3. В случае недостижения заданной температуры в секции пастеризации III молоко перепускным клапаном 3 автоматически направляется в уравнительный бак 5 для прохождения повторного цикла.

При достижении заданных показателей температуры в секции пастеризации III молоко перепускным клапаном 3 автоматически направляется в трубчатый выдерживатель 7, где находится 300 с. Из выдерживателя 7 молоко поступает последовательно в секции II, I регенерации. В секциях II, I оно предварительно охлаждается встречным потоком холодного молока, идущим из уравнительного бака 5, и подается в секции IV и V, где последовательно охлаждается до температуры хранения.

В секции IV охлаждение проводится холодом водопроводной воды, а в секции V доохлаждается до заданной температуры ледяной водой, выработанной специальными водоохлаждающими установками.

Для охлаждения молока используется артезианская и ледяная вода (рассол) от холодильной установки. Охлаждение молока до температуры не выше 8 °С возможно только при нормальной кратности подачи воды и рассола в секции охлаждения. Весь процесс пастеризации регулируется автоматически.

Расход охлаждающей воды – 1800…2000 л/ч. Температура охлажденного молока и температура пастеризации регистрируются на пульте управления. Установка работает при малом давлении пара (около 0,4 МПа), создаваемом паровым котлом. За счет высокой степени регенерации тепла и полной автоматизации расход пара незначителен.

По окончании работы через установку пропускают чистую воду в циркуляционном потоке в течение 5…7 мин. Затем в бак 5 вносят однопроцентный раствор щелочи и ведут промывку при 70 °С в течение 10…12 мин, отключив подачу охлаждающих жидкостей. Слив раствор, установку вновь промывают чистой водой. При необходимости промывают повторно раствором азотной кислоты (0,5 %) также в течение 10…12 мин, затем ополаскивают систему чистой водой. Использование моющих порошков «А» и раствора азотной кислоты увеличивают эксплуатационный срок до 80…100 ч без разборки установки для подетальной промывки. Через десять дней работы выдерживатель и пастеризатор разбирают в соответствии с инструкцией для осмотра и удаления молочного камня.