Содержание страницы

1. Назначение пастеризатора ОПД-1М

Пастеризатор паровой двухсторонний ОПД-1М предназначен для пастеризации молока и сливок. Техническая характеристика парового пастеризатора приведена в таблице.

Таблица. Техническая характеристика парового пастеризатора ОПД-1М

| Показатель | Значение |

| Производительность пастеризатора при нагреве

молока от 5 до 85 °С, кг/с (л/ч) |

0,58 (2100) |

| Расход пара его рабочем давлении 29,4 кПа, кг/с | 0,09 |

| Скорость вращения вытеснительного барабана, мин–1 | 366 |

| Площадь поверхности нагрева, м2 | 1,2 |

| Потребляемая мощность, кВт | 1,7 |

2. Устройство пастеризатора ОПД-1М

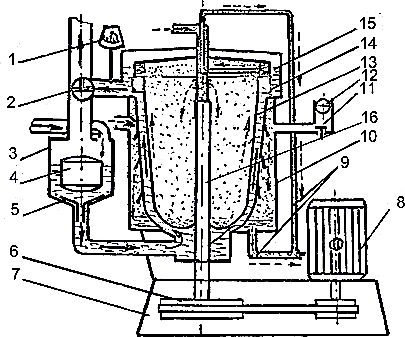

Пастеризатор паровой двухсторонний ОПД-1М состоит из следующих основных узлов (рис.): основания (станины) 7, электродвигателя 8, вала 16, молочной камеры 15, вытеснительного барабана 13, паровой рубашки 10, паропровода, трубопровода 9 для отвода конденсата, приемной поплавковой камеры 3, дистанционного термометра 1, трубопровода для отвода молока с трехходовым краном 2.

Рис. 1. Схема пастеризатора ОПД-1М: 1 – термометр; 2 – трехходовой кран; 3 – поплавковая камера; 4 – поплавок; 5 – сменная вставка; 6 – приводные ремни; 7 – станина; 8 – электродвигатель; 9 – трубки конденсата; 10 – паровая рубашка; 11 – воздушный клапан; 12 – паровой клапан; 3 – вытеснительный барабан; 14 – лопатка; 15 – молочная камера; 16 – вертикальный вал

Станина 7 изготовлена литой из чугуна. Она является несущей конструкцией, на которой крепятся все детали и электродвигатель 8. С боковой стороны станины 7 расположено окно с крышкой, через которое контролируют натяжение приводных ремней 6 и состояние шкивов.

Привод состоит из фланцевого электродвигателя 8, вертикального вала 16, двух клиноременных шкивов 6. Один из шкивов насажен на вал электродвигателя 8, другой – на вертикальный вал 16. Вращение от электродвигателя 8 к вертикальному валу 16 передается посредством клиноременной передачи.

В стальном цилиндрическом корпусе устанавливается резервуар в форме параболоида так, чтобы между стенками могла образовываться паровая рубашка 10. Верхняя часть резервуара сделана в виде чаши, она является корпусом лопастного насоса. Чаша имеет выходное отверстие с патрубком.

С внешней стороны ванны расположены концентрические слезниковые кольца для удаления слоя конденсата с поверхности стенки.

Внутри резервуара на вертикальный вал насажен полый вытеснительный барабан 13, также имеющий форму параболоида.

Барабан в форме усеченного конуса представляет собой полый сосуд с вертикальной втулкой, проходящей по вертикальной оси барабана. Втулка служит для установки барабана на вертикальный приводной вал. Для создания напора в выходном молокопроводном патрубке в верхней части барабана приварены шесть лопастей. Вверху, в центре барабана, расположен штуцер с внутренней резьбой, который служит опорой для съемника.

Система подачи пара состоит из паропровода, парового вентиля, манометра и соединительных приспособлений.

Пар подают одновременно как в рубашку, так и в барабан. Между резервуаром и барабаном предусмотрен кольцевой зазор (3…4 мм) для пропуска молока.

Паровая рубашка представляет собой сварной цилиндрический сосуд, образованный наружной стенкой ванны и корпусом. В нижней части паровой рубашки расположен патрубок для пара, в верхней – для подсоединения парового предохранительного клапана. Для предотвращения пригорания продукта в месте ввода пара расположен кольцевой парораспределитель.

Система отвода конденсата включает в себя конденсатопровод и конденсатоотводчик. На линии отвода конденсата установлен специальный клапан.

Система подачи и устройство для регулировки и рециркуляции пастеризуемого продукта состоит из приемной воронки, входного патрубка с приемной камерой, трехходового крана.

Для регулировки уровня жидкости в воронке установлен поплавок. Сверху ванна закрывается съемной крышкой, в которой расположены штуцера для подвода пара во внутреннюю полость барабана и отвода из него конденсата.

При пастеризации сливок в отверстие дна воронки необходимо вставить шайбу с калиброванным отверстием диаметром 17 мм.

3. Процесс работы пастеризатора ОПД-1М

Через приемную воронку и патрубок молоко поступает в приемную камеру, заполняет нижнюю часть щели между ванной и барабаном. При вращении барабана продукт начинает подниматься по щели между барабаном и ванной. Он попадает в чашу и направляется под напором лопастей вращающегося барабана в патрубок для выхода.

Продукт в пастеризаторе нагревается в результате теплопередачи от стенок ванны и барабана, обогреваемых паром. Впуск пара в барабан и паровую рубашку и регулирование его количества производится одним паровым вентилем одновременно. При вращении барабана конденсат поднимается по его внутренней полости и попадает в саблевидную конденсатоотводную трубку. Из паровой рубашки конденсат выходит самотеком в конденсатоотводчик.

Во время работы пастеризатора уровень молока в приемной камере должен быть на 4…5 см ниже ее края. Понижение уровня молока в воронке может привести к попаданию воздуха в пастеризатор и пригоранию молока к стенкам ванны и барабана.

Температура пастеризации контролируется термометром. Термобаллончик датчика термометра вворачивается в выходной патрубок. Если температура пастеризации падает ниже заданной, то трехходовой кран ставится в положение, перекрывающее выход молока из пастеризатора, и открывается возврат молока в приемную воронку на рециркуляцию до тех пор, пока не будет достигнута требуемая температура.

При вынужденной остановке необходимо сначала прекратить подачу пара, затем молока и после этого выключить электродвигатель. Во время работы строго следят за выходом конденсата, т. к. при накоплении его в рубашке и барабане значительно снижается производительность аппарата. По окончании пастеризации надо перекрыть паровой вентиль, прекратить подачу продукта, выключить электродвигатель. После выключения двигателя продукт, оставшийся в пастеризаторе, будет выливаться через приемную воронку, поэтому предварительно под нее нужно поставить посуду. После окончания пастеризации молока или сливок необходимо отключить подачу пара, прекратить подачу молока, выключить электродвигатель, повернуть приемную воронку на 90 °С и слить остатки молока или сливок. После этого включить электродвигатель, установить трехходовой кран на обратный слив жидкости в воронку, заполнить последнюю моющим раствором, открыть вентиль подачи пара и подогревать моющий раствор до температуры 60…70 °С. Продолжительность промывки – около 20 мин. После промывки прекращают подачу пара, сливают раствор, прополаскивают пастеризатор чистой водой и выключают электродвигатель.