Содержание страницы

1. Назначение сепаратора-сливкоотделителя молока ОСБ-1000

Сепаратор-сливкоотделитель предназначен для центробежного разделения молока на сливки и обезжиренное молоко, нормализации молока по жиру. Действие сепаратора основано на использовании центробежной силы, образующейся в барабане при вращении, для отделения жира от плазмы молока. Скорость выделения жировых шариков зависит от свойств и качества молока, условий сепарирования.

Кроме основной функции – нормализации молока по жиру – сепараторы производят также и очистку молока.

Тип сепаратора – открытого типа с периодической ручной выгрузкой осадка. Область применения – молочная промышленность. Техническая характеристика сепаратора-сливкоотделителя молока приведена в табл. 1.

Таблица 1. Техническая характеристика сепаратора-сливкоотделителя молока ОСБ-1000

| Показатель | Значение |

| Производительность, дм3/ч | 1000 |

| Частота вращения барабана, с–1 (об/мин) | 133,3 (8000) |

| Число тарелок в барабане, шт. | 48…56 |

| Температура сепарирования, °С | 40…45 |

| Показатель | Значение |

| Продолжительность непрерывной работы, ч | 1 |

| Установленная мощность, кВт | 0,55 |

| Габаритные размеры, мм | 755×420×700 |

| Масса, кг | 71 |

2. Устройство сепаратора-сливкоотделителя молока ОСБ-1000

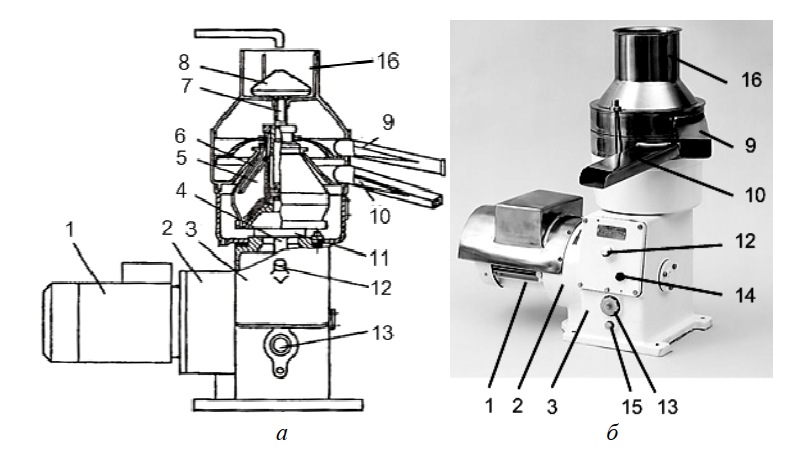

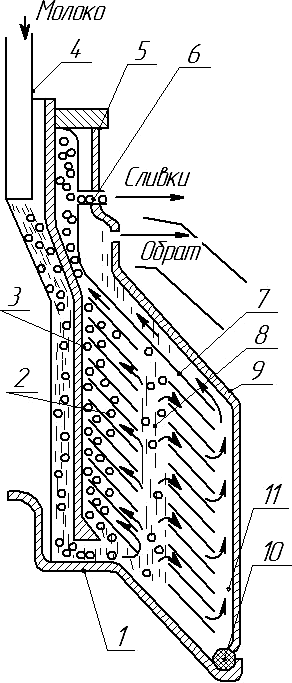

Сепаратор-сливкоотделитель (рис. 1, а, б) состоит из станины с приводным механизмом барабана, где происходит отделение жира от плазмы молока, приемно-выводного устройства и молочной посуды – сборников для обрата (обезжиренного молока) и сливок.

Рис. 1. Сепаратор-сливкоотделитель: а – вид в разрезе; б – общий вид; 1 – электродвигатель; 2 – фрикционно-центробежная муфта; 3 – станина; 4 – вертикальный вал (веретено); 5 – блок тарелок; 6 – крышка; 7 – приемная трубка; 8 – клапан; 9 – приемник сливок; 10 – приемник обрата; 11 – основание; 12 – пробка; 13 – смотровое окно; 14 – кнопка пульсатора; 15 – пробка для слива масла; 16 – приемная чаша

В станине 3, внутренняя часть которой является масляной ванной, имеются отверстия для залива масла и его выпуска, закрываемые соответственно пробками 12 и 15. Уровень масла контролируется через смотровое окно 13, а частота вращения барабана – пульсатором 14.

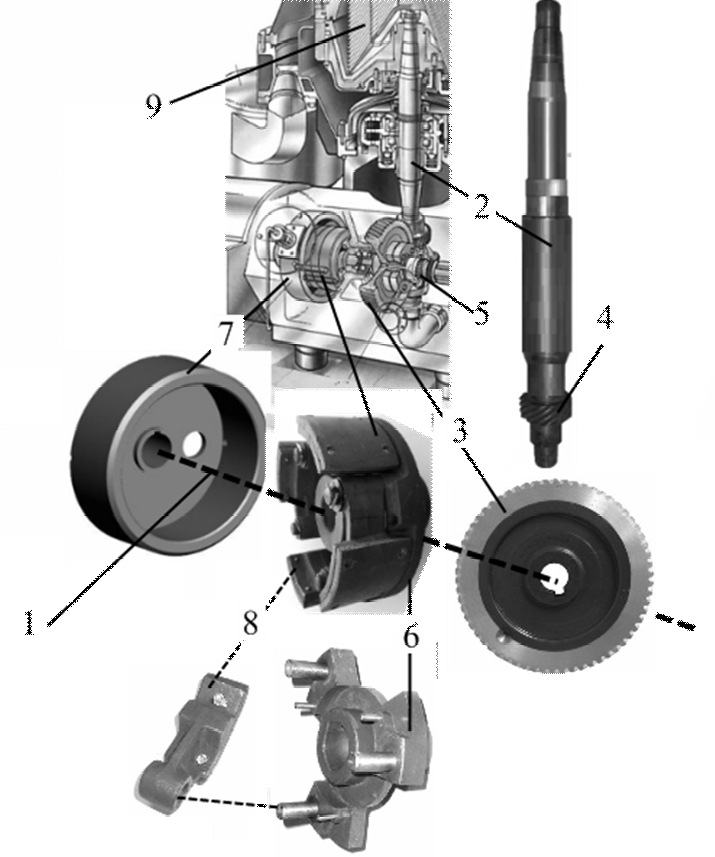

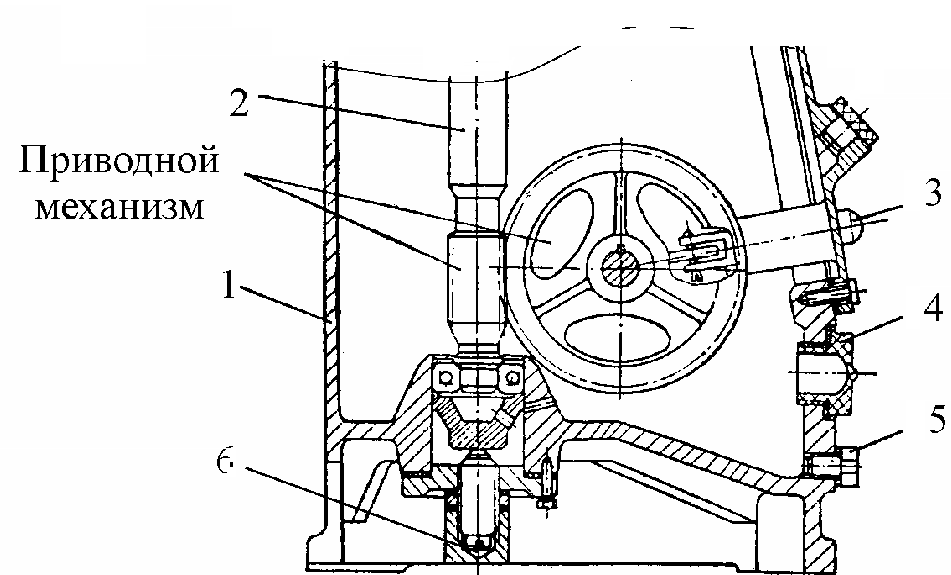

Внутри станины смонтирован приводной механизм, состоящий из горизонтального 1 и вертикального (веретено) 2 валов (рис. 2). На горизонтальном валу 1 установлена ведущая косозубая шестерня 3, образующая с зубьями винта 4 на вертикальном валу 2 червячную передачу.

Рис. 2. Приводной механизм: 1 – горизонтальный вал; 2 – вертикальный вал (веретено); 3 – ведущая шестерня; 4 – винт; 5 – шестерня пульсатора; 6 – бандаж; 7 – диск; 8 – грузики с фрикционными накладками; 9 – барабан

Кроме ведущей шестерни 3 на горизонтальном валу 1 имеется шестерня 5, связанная с механизмом пульсатора 13 (см. рис. 1), и бандаж 6 (см. рис. 2).

Для привода горизонтального вала на станине установлен электродвигатель 1 (см. рис. 1, б). На роторе электродвигателя закреплен диск 7 (см. рис. 2) для установки на нем грузиков с фрикционными накладками 8. Бандаж 6 и диск 7 с установленными на нем грузиками с фрикционными накладками 8 образуют фрикционноцентробежную муфту, предназначенную для плавной постепенной передачи вращения от электродвигателя на горизонтальный вал 1.

Вращение от вала электродвигателя передается ведущей центробежной муфте, затем после соприкосновения с ведомой центробежной муфтой, вращение передается на горизонтальный вал. Ведущее зубчатое колесо на горизонтальном валу входит в зацепление с зубчатым колесом вертикального вала, а вместе с ним вращение передается на барабан.

На вертикальном валу 2 установлен основной рабочий орган центробежного очистителя – барабан.

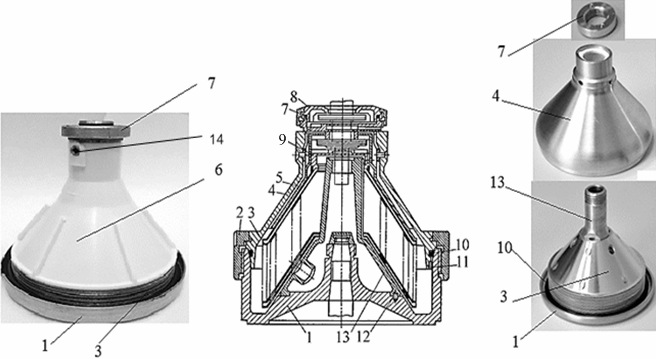

Барабан (рис. 3) – основной рабочий орган сепаратора, в котором происходит разделение молока на сливки и обрат. Все детали барабана для сохранения его балансировки собирают и фиксируют только в одном положении.

Барабан состоит из основания 1 с тарелкодержателем 13, который с помощью гайки закреплен на веретене. На центральную трубку тарелкодержателя 13 насажен пакет конусных тарелок 5. Каждая из тарелок 5, кроме верхней, имеет по три симметрично расположенных отверстия. При сборке тарелок в пакет эти отверстия образуют в барабане три вертикальных канала.

Поверх пакета устанавливается разделительная тарелка 6 и крышка барабана 8, закрепляемая затяжным кольцом 7.

Рис. 3. Барабан: а – в сборке; б – схема; в – деталировка; 1 – основание; 2 – большое затяжное кольцо; 3 – промежуточная тарелка; 4 – крышка; 5 – разделительная тарелка; 6 – верхняя тарелка; 7 – малое затяжное кольцо; 8 – крышка напорной камеры; 9 – малое уплотнительное кольцо; 10 – большое уплотнительное кольцо; 11 – фиксатор; 12 – штифт; 13 – тарелкодержатель; 14 – винт регулировки жирности

В горловине верхней тарелки 6 припаяна планка с регулировочным винтом 14. На наружной, конусной, части верхней тарелки 6 напаяны три ребра, на которые ложится кожух барабана, образуя пространство для выхода обезжиренного молока. В месте стыка крышки с основанием имеется уплотнительное резиновое кольцо 10.

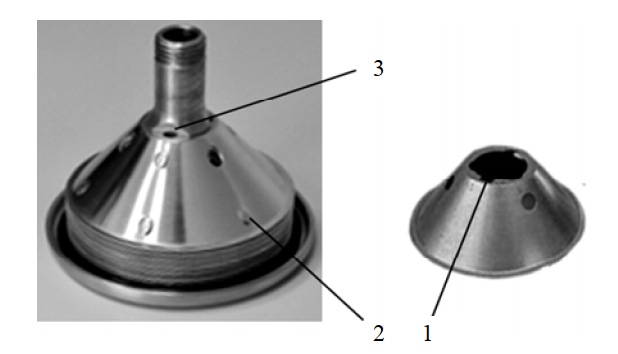

Положение большого затяжного кольца 2 относительно крышки 4 барабана определяют по нанесенным на них контрольным отметкам. Сверху барабан закрывают крышкой 4. Герметичность барабана между его корпусом 1 и крышкой 4 обеспечивается уплотнительным кольцом 10. Для соединения крышки 4 с основанием 1 служит малое затяжное кольцо 7, имеющее левую трапецеидальную резьбу, что устраняет возможность самоотвинчивания его во время работы. На верхней, горизонтальной, плоскости каждой из пакета тарелок выполнены три паза 1 и проставлен порядковый номер (рис. 4). Последовательная сборка пакета тарелок по номерам обеспечивает выполненную на заводе-изготовителе балансировку пакета тарелок.

Для обеспечения зазора между тарелками на их наружной поверхности припаяны шипы 2 толщиной 0,3…0,5 мм.

Рис. 4. Тарелки с держателем: 1 – паз; 2 – шип; 3 – направляющая

На наружной поверхности тарелкодержателя выполнены три наружные направляющие 3, совпадающие с пазами 1 тарелок и обеспечивающие передачу вращения на пакет тарелок.

Посуда молочного сепаратора (см. рис. 1) состоит из поплавковой камеры и двух сборников для обрата и сливок. Поплавковая камера регулирует количество поступающего в барабан молока. При излишнем поступлении молока в поплавковую камеру поплавок всплывает, прикрывая отверстие приточного крана. При уменьшении количества молока в поплавковой камере поплавок опускается, открывая отверстие крана, и молока идет больше. Обрат и сливки, выбрасываемые из вращающегося барабана с большой силой в виде мелких брызг, улавливаются установленными неподвижно на станине сборники, имеющие отводные рожки, по которым обрат и сливки стекают в подставляемые сосуды.

3. Процесс работы сепаратора-сливкоотделителя молока ОСБ-1000

Молоко температурой не ниже 24 °С из накопительной емкости молочным насосом по шлангу нагнетается в центральную трубку 4 барабана (рис. 5) и, пройдя через каналы тарелкодержателя 3, попадает в три вертикальных канала 8, образованных тарелочными отверстиями. Регулировка подачи молока осуществляется с помощью поплавковой камеры.

Рис. 5. Схема работы барабана сепаратора-сливкоотделителя: 1 – корпус барабана; 2 – пакет тарелок; 3 – тарелкодержатель; 4 – калиброванная трубка поплавковой камеры; 5 – накидная гайка; 6 – винт регулировки жирности сливок; 7 – верхняя разделительная тарелка; 8 – вертикальный канал пакета тарелок; 9 – крышка барабана; 10 – резиновое кольцо; 11 – грязевое пространство

Войдя в канал 8 с нижней стороны, молоко поднимается вверх, заполняет все свободное пространство в барабане и при вращении барабана получает одинаковую с ним угловую скорость. Под действием центробежных сил в межтарелочном пространстве происходит разделение молока на сливки и обрат.

Тяжелые частицы обрата стремятся отойти дальше от оси вращения, а легкие частицы жира оттесняются потоком тяжелых частиц ближе к оси барабана. Таким образом, в тарелках барабана образуются два основных потока: обрата по нижним частям разделительных тарелок от центра барабана и сливок по верхним сторонам к центру. Окончательно эти потоки разделяются верхней разделительной тарелкой 7 и направляются в выходные отверстия.

Обрат, пройдя между внешней стороной верхней разделительной тарелки 7 и крышкой барабана 9, выходит из щелевидных отверстий, расположенных в шейке крышки барабана.

Сливки концентрируются под разделительной тарелкой и выходят в отверстие верхней части разделительной тарелки.

Имеющиеся в молоке механические примеси, более тяжелые, чем частицы обрата, стремятся отойти от оси барабана дальше. Проходя вначале с потоком обрата, эти примеси будут накапливаться в грязевом пространстве барабана 11.

Под напором постоянно поступающего в барабан притока молока потоки сливок и обезжиренного молока вытесняются в его верхнюю часть и выходят через специальные отверстия (для сливок и обезжиренного молока).

Контроль частоты вращения барабана осуществляется циферблатным тахометром и счетчиком.

На эффективность сепарирования влияют технологические факторы:

- оптимальная температура сепарирования – 40…45 °С. Превышение этих значений приводит к снижению эффективности сепарирования, т. е. к увеличению жира в обезжиренном молоке. При этом грязевое пространство сепаратора быстро заполняется сепараторной слизью, что приводит к ухудшению выделения жира;

- при повышении значения кислотности молока белковые хлопья быстро заполняют грязевое пространство сепаратора, увеличивая количество сепараторной слизи, что влечет за собой переход жировых шариков в обезжиренное молоко и загрязнение его механическими примесями. Во избежание снижения эффективности сепарирования рекомендуется сепарировать молоко кислотностью не выше 20 °Т (градусов по Тернеру);

- повышенная механическая загрязненность молока приводит к ухудшению обезжиривания, т. к. в результате быстро заполняется грязевое пространство и жировые шарики попадают в обезжиренное молоко. Кроме того, из-за увеличения механических загрязнений быстро возрастает бактериальное загрязнение молока, т. к. температура сепарирования оптимальна для развития микрофлоры;

- с уменьшением частоты вращения барабана обезжиривание ухудшается;

- непрерывная работа сепаратора (при непрерывной работе более двух часов межтарелочные зазоры комплектных тарелок забиваются и обезжиривание ухудшается).

Регулировки:

1. В сепараторе, на выходе сливок, установлен регулировочный винт. Он помещается в верхней части разделительной тарелки и для прохода сливок имеет канал квадратного сечения. Специальным ключом винт ввинчивается или вывинчивается в радиальном направлении. При этом изменяется расстояние от оси вращения до выходного отверстия сливок, вследствие чего изменяется напор и количество выходящих сливок.

Для получения более жирных сливок полый винт в разделительной тарелке ввинчивают (вращают по часовой стрелке) и этим приближают место поступления в него сливок к оси вращения, где скорость выбрасываемых сливок меньше. Это уменьшает количество выходящих сливок и делает их более густыми.

Вывинчивание полого винта (вращение против часовой стрелки) дает более жидкие сливки. Обычно одного оборота в одну или другую сторону достаточно для нужной регулировки.

При нормальной эксплуатации сепаратора можно выделить жировые шарики размером не менее 1 мкм. Жировые шарики меньших размеров не сепарируются, поэтому в обезжиренном молоке остается 0,01…0,05 % жира.

Реже устраивают регулировку на обрат. В этом случае полый винт бывает установлен в крышке барабана и служит выходным отверстием для обрата. Ввинчиванием этого винта уменьшают количество выходящего обрата и этим увеличивают выход более жидких сливок. Степень обезжиривания обрата, при любой установке полого винта должна быть неизменной (0,05 % жира и меньше).

2. Внутренние края приемников должны быть на 2…3 мм ниже выходных отверстий барабана. Если последний установлен высоко, то он боковой поверхностью стыкуется с приемником обрата, вследствие чего возникает торможение барабана. Если отверстия для выхода из барабана обрата и сливок разместятся ниже отверстий приемников, то часть сливок отойдет в обрат, а часть обрата не попадет в приемник.

Высоту барабана по отношению к приемникам для обезжиренного молока и сливок регулируют винтом подпятника, находящимся в нижней части корпуса сепаратора снаружи (рис. 6). Для этого отворачивают колпачковую гайку на нижнем конце вертикального вала, на 2…3 оборота ослабляют контргайку и вворачивают или выворачивают винт подпятника. Отрегулировав высоту барабана, в приемник сливок устанавливают поплавковую камеру с поплавком и подключают трубопровод так, чтобы поплавок находился на уровне 2/3 высоты поплавковой камеры.

Рис. 6. Механизм регулировки вертикального вала: 1 – станина; 2 – вертикальный вал (веретено); 3 – кнопка пульсатора; 4 – смотровое стекло; 5 – отверстие для слива масла; 6 – регулировочный винт

3. Зазор между крышкой барабана и торцом основания должен составлять 2,5…3 мм. Гайку барабана затягивают ключом с обязательным применением рычага или ударяя молотком по ручке ключа. Если отметка на гайке не доходит до отметки на крышке барабана, это означает, что в наборе лишняя тарелка.

4. Техническое обслуживание сепаратора-сливкоотделителя молока ОСБ-1000

После окончания сепарирования следует, не останавливая сепаратор, пропустить через барабан некоторое количество обрата, чтобы остатки сливок были удалены из барабана, затем последовательно промыть барабан горячей водой (40…60 °С) в течение 15 мин, раствором каустической соды (40…60 °С) в течение 30 мин и водой (18…25 °С) в течение 20 мин. Первую замену масла проводят через 15 ч, вторую – через 50 ч, а затем – через 200…250 ч работы.

Возможные неисправности сепаратора, их причины и методы устранения приведены в табл. 2.

Таблица 2. Возможные неисправности сепаратора-сливкоотделителя молока ОСБ-1000

| Неисправность | Вероятная причина | Метод устранения |

| 1. Плохое обезжиривание | Грязное молоко | Молоко процедить, барабан разобрать и промыть |

| Неправильно собран барабан, не затянуты гайки | Проверить сборку барабана, затянуть гайки | |

| Не все промежуточный тарелки поставлены | Поставить недостающие тарелки | |

| 2. Молоко вытекает из чаши станины | Не затянута гайка барабана | Затянуть гайку до упора |

| Неправильно установлено или повреждено уплотнительное кольцо | Проверить кольцо, при необходимости заменить | |

| 3. Сливки получаются жидкими | Вывернут регулировочный винт | Ввернуть регулировочный винт |

| Горячее молоко | Остудить молоко до нужной температуры | |

| Заполнено грязевое пространство барабана | Разобрать и очистить от осадка, детали промыть | |

| 4. Сливки получаются густыми | Ввернут регулировочный винт | Вывернуть регулировочный винт |

| Холодное молоко | Подогреть молоко | |

| Не полностью открыт кран | Открыть кран | |

| 5. Молоко вытекает через край поплавковой камеры | Не поставлен поплавок | Проверить поплавок |

| Засорилось отверстие в поплавковой камере | Прочистить отверстие в поплавковой камере | |

| 6. Снизилась производительность | Засорился кран молокоприемника | Очистить кран молокоприемника |

| 7. Сепаратор работает шумно | Неплотно затянута гайка барабана | Затянуть гайку барабана |

| Наклонно установлен сепаратор | Установить сепаратор по уровню | |

| Износились шестерни, веретено или подшипники | Заменить новыми | |

| Тарелки вложены в барабан не по порядку номеров или от другого барабана | Сложить тарелки в соответствии с нумерацией |