Содержание страницы

1. Назначение сепаратора-очистителя молока ОМ-1А

Сепаратор-молокоочиститель ОМ-1А предназначен для центробежной очистки молока от механических примесей.

Тип сепаратора – полузакрытого типа с периодической ручной выгрузкой осадка. Область применения – предприятия малой мощности по переработке молока. Техническая характеристика сепаратора-очистителя молока приведена в таблице.

Таблица. Техническая характеристика сепаратора-очистителя молока ОМ-1А

| Показатель | Значение |

| Производительность, л/ч | 1020…1060 |

| Частота вращения барабана, с–1 | 132…139 |

| Число тарелок в барабане | 24…36 |

| Температура сепарирования, °С | 27 |

| Продолжительность непрерывной работы, ч | 2,5 |

| Установленная мощность, кВт | 1,5 |

| Габаритные размеры, мм | 1210×350×950 |

| Масса, кг | 95 |

2. Устройство сепаратора-очистителя молока ОМ-1А

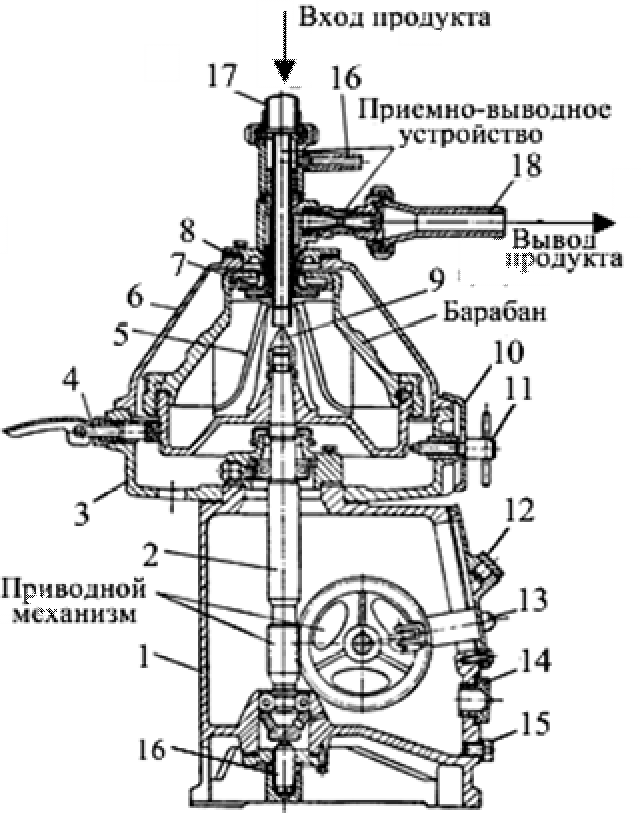

Сепаратор (рис. 1, а, б) состоит из станины 1 с приводным механизмом, барабана, приемно-выводного устройства и пульсатора 13.

а б

Рис. 1. Сепаратор-молокоочиститель ОМ-1А: а – вид в разрезе; б – общий вид; 1 – станина; 2 – вертикальный вал (веретено); 3 – чаша; 4 – тормоз; 5 – крыльчатка; 6 – крышка; 7 – напорный диск; 8 – кольцо резиновое; 9 – гайка; 10 – прижим; 11 – стопор; 12 – пробка; 13 – кнопка пульсатора; 14 – смотровое окно; 15– отверстие для слива масла; 16 – патрубок подвода вакуума; 17 – центральная трубка; 18 – выходной патрубок; 19 – фрикционно-центробежная муфта; 20 – электродвигатель

В станине 1, внутренняя часть которой является масляной ванной, имеются отверстия для залива масла и его выпуска, закрываемые соответственно пробками 12 и 15. Уровень масла контролируется через смотровое окно 14, а частота вращения барабана – пульсатором 13.

В чаше 3 станины укреплены два тормоза 4 для быстрой остановки барабана после выключения электродвигателя, а также два стопора 11, удерживающие барабан от произвольного вращения при разборке и сборке.

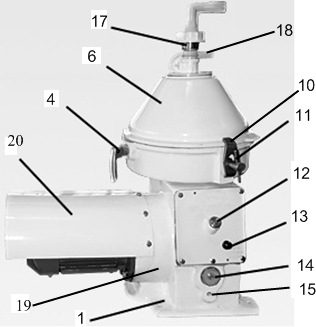

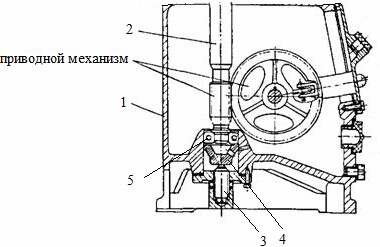

Внутри станины 1 смонтирован приводной механизм центробежного барабана (рис. 2, а), состоящий из горизонтального 1 и вертикального (веретено) 2 валов. На горизонтальном валу 1 установлена ведущая косозубая шестерня 3, образующая с зубьями винта 4 вертикального вала 2 червячную передачу. Кроме ведущей шестерни 3 на горизонтальном валу 1 имеется шестерня 5, связанная с механизмом пульсатора, и бандаж 6.

Рис. 2. Приводной механизм центробежного барабана: а – механизм привода барабана: 1 – горизонтальный вал; 2 – вертикальный вал (веретено); 3 – ведущая шестерня; 4 – винт; 5 – шестерня пульсатора; 6 – бандаж; 7 – диск; 8 – грузики с фрикционными накладками; 9 – барабан; б – схема фрикционно-центробежной муфты: 1 – полумуфта; 2 – вал электродвигателя; 3 – фрикционная накладка; 4 – обойма; 5 – горизонтальный вал; 6 – штифт; 7 – грузик

Для привода горизонтального вала 1 на станине установлен электродвигатель, на роторе которого закреплен диск 7 для установки на нем грузиков с фрикционными накладками 8.

Бандаж 6 и диск 7 с установленными на нем грузиками с фрикционными накладками 8 образуют фрикционно-центробежную муфту, предназначенную для плавной постепенной передачи вращения от электродвигателя на горизонтальный вал 1. При разгоне накладки колодок скользят по поверхности бандажа, постепенно увлекая его во вращение за счет сил трения. К концу разгона проскальзывание прекращается (рис. 2, б).

На вертикальном валу 2 установлен основной рабочий орган центробежного очистителя – барабан 9. Вертикальный вал вращается в верхнем радиальном и нижнем радиально-упорном шарикоподшипниках.

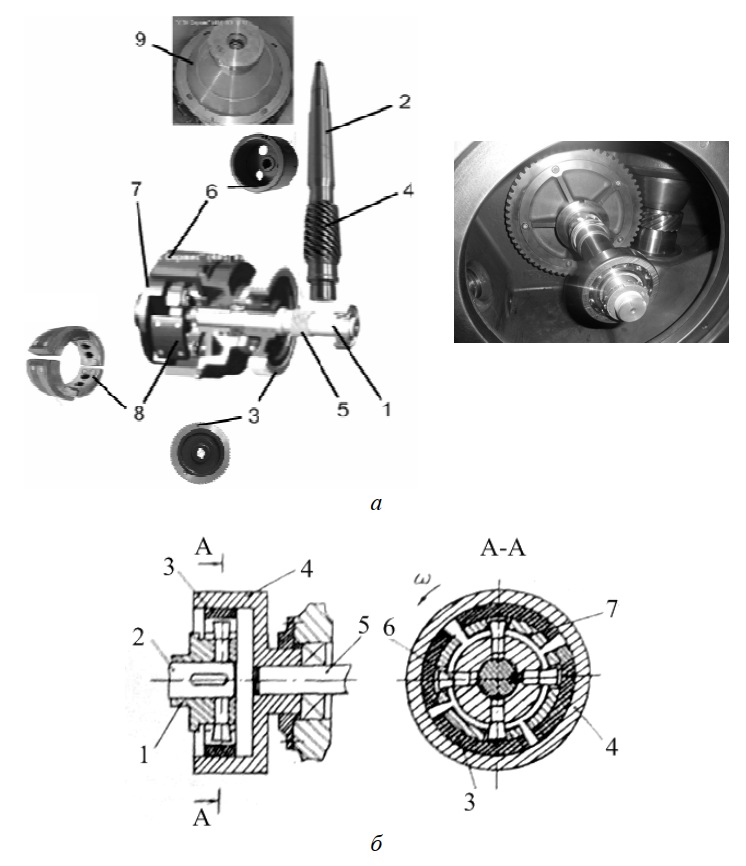

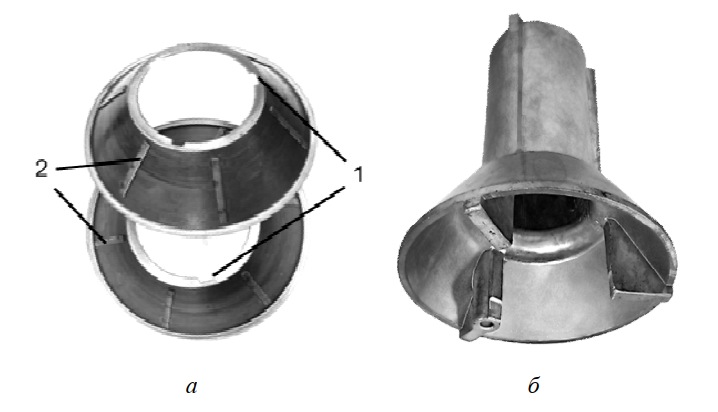

Барабан закреплен на вертикальном валу 2 приводного механизма (см. рис. 2, б). Состоит из корпуса 11 (рис. 3), который с помощью колпачковой гайки 10 закреплен на веретене. Также на резьбе веретена, сверху, крепится центральная питающая трубка 12, на которую и надевается тарелкодержатель 7, а сверху – напорное устройство.

Рис. 3. Барабан: 1 – труба для выхода очищенного молока; 2 – уплотнительная прокладка; 3 – крышка барабана; 4 – направляющий выступ барабана; 5 – тарелка; 6 – направляющий штифт; 7 – тарелкодержатель; 8 – кольцевая гайка; 9 – резиновое уплотнительное кольцо; 10 – колпачковая гайка; 11 – корпус барабана; 12 – центральная питающая трубка

Для крепления тарелкодержателя 7, на центральной питающей трубке имеется резьба, на которую навинчивается гайка.

Сверху барабан закрывают крышкой 3. Герметичность барабана между его корпусом 11 и крышкой 3 обеспечивается уплотнительным кольцом 9. Для соединения крышки с основанием служит гайка 8, имеющая левую трапецеидальную резьбу, что устраняет возможность самоотвинчивания гайки во время работы. Приемно-выводное устройство 1 через крышку крепится сверху барабана 3.

На верхней, горизонтальной, плоскости каждой из пакета тарелок выполнены три паза 1 и проставлен порядковый номер (рис. 4). Последовательная сборка пакета тарелок по номерам обеспечивает выполненную на заводе-изготовителе балансировку пакета тарелок.

Рис. 4. Тарелки с держателем: а – тарелки; б – тарелкодержатель; 1 – паз; 2 – пластина

Для обеспечения зазора между тарелками на их наружной поверхности припаяны пластины 2.

На наружной поверхности тарелкодержателя выполнены три наружные направляющие, совпадающие с пазами 1 тарелок и обеспечивающие передачу вращения на пакет тарелок.

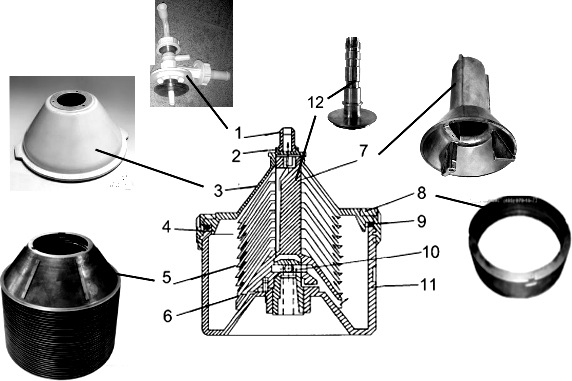

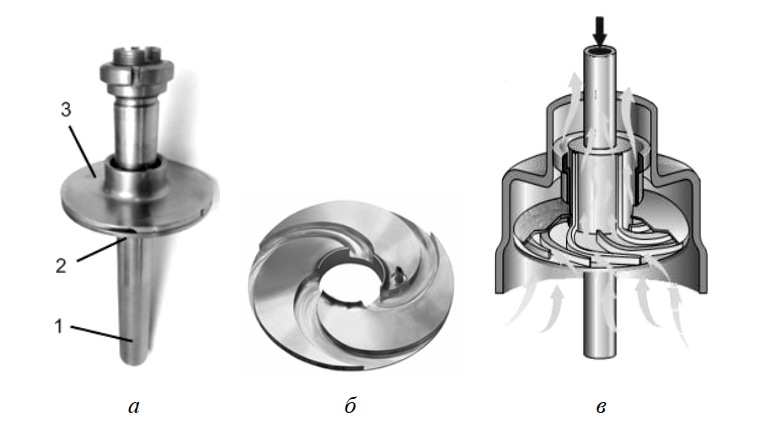

Для подачи очищенного молока в приемно-выводное устройство на центральной трубке 1 (рис. 5) установлен напорный диск 2 с выполненными на поверхности канавками по эквидистантной кривой, сходящиеся к осевой линии центральной трубки 1.

Рис. 5. Напорное устройство: а – общий вид; б – напорный диск; в – схема работы; 1 – центральная трубка; 2 – напорный диск; 3 – диск

Сверху напорного диска 2 установлен диск 3. Оба диска образуют каналы, которые за счет сужения к осевой линии центральной трубки 1 направляют молоко в приемно-выводное устройство.

3. Процесс работы сепаратора-очистителя молока ОМ-1А

После набора барабаном необходимой частоты вращения открывают кран на линии подвода молока. Молоко температурой не ниже

24 °С из накопительной емкости молочным насосом по шлангу через тарелкодержатель нагнетается в барабан молокоочистителя и заполняет межтарелочное пространство.

Под действием центробежной силы находящиеся в молоке примеси отбрасываются к стенке грязевой камеры и остаются на ней. Очищенное молоко под давление молока, вновь поступающего в барабан по наружным каналам тарелкодержателя, поднимается вверх и через отверстие в крышке барабана поступает в напорную камеру, из которой выводится напорным диском в производственные трубопроводы.

Давление очищенного молока регулируется клапаном и контролируется манометром.

ОМ-1А может очистить за один цикл работы 2500 кг молока. После этого барабан подлежит разборке и очистке. При наличии дебалансирующих масс (загрязнений), неправильной или некомплектной сборки обязательно возникают значительные биения барабана, что может привести к аварии сепараторов.

Рис. 6. Схема нижней опоры вертикального вала: 1 – корпус; 2 – веретено; 3 – регулировочный винт; 4 – упор; 5 – подшипник

Регулировки:

- Для регулирования положения барабана по высоте предусмотрен регулировочный винт 3, упирающийся в упор 4 (рис. 6). При ввинчивании регулировочного винта 3 упор 4 перемещает в вертикальной плоскости подшипник 5. Вместе с подшипником 5 перемещается и веретено 2.

- Зазор между крышкой барабана и торцом основания должен составлять 2,5…3 мм. Гайку барабана затягивают ключом с обязательным применением рычага или ударяя молотком по ручке ключа. Если отметка на гайке не доходит до отметки на крышке барабана, это означает, что в наборе лишняя тарелка.

При сборке барабана комплект тарелок необходимо собрать осторожно, без усилия, строго по порядку номеров, начиная с первой нижней. Сверху устанавливают верхнюю тарелку, а в отверстие тарелкодержателя – центральную трубку с надетым на нее напорным диском подачи сливок и разделительную тарелку. Фиксирующий штифт тарелкодержателя должен входить в шпоночную канавку верхней тарелки.

Крышку барабана надевают на собранные тарелки так, чтобы шпонка основания барабана свободно вошла в паз крышки барабана.

На крышку барабана надевают большое затяжное кольцо. Большое затяжное кольцо навинчивают против часовой стрелки до тех пор, пока риски и круги на нем и крышке барабана совпадут. Если большое затяжное кольцо завинчивается туго, необходимо проверить правильность укладки большого уплотнительного кольца и положение верхней и разделительной тарелок.

При подготовке к работе необходимо отключить тормоза, в картер станины залить до середины указателя профильтрованное масло, включить электродвигатель и убедиться в правильности направления вращения вала электродвигателя. При этом барабан должен набрать необходимую частоту вращения в течение 2…3 мин.

- Частоту вращения барабана контролируют по стрелочному тахометру и пульсатору. Они приводятся от горизонтального вала. При нажатии на стержень пульсатора палец ощущает толчки эксцентрика. Нормальной частоте вращения соответствуют 47…49 толчков кнопки пульсатора в минуту.

Очистку молока следует начинать при объеме выдоенного молока, достаточном для обеспечения непрерывной подачи молока в центрифугу с расчетом, чтобы очистка-охлаждение всего выдоенного молока закончилась не позднее, чем через 10…15 мин после окончания доения коров.

Включить электродвигатель центрифуги и после достижения рабочей частоты вращения барабана включить молочный насос. Продолжительность работы очистителя-охладителя до остановки и выгрузки накопленной сепараторной слизи зависит от массы и загрязненности пропущенного молока и не должна превышать 2,5 ч.

Окончив очистку, приступают к опорожнению от молока всей системы. Для этого, не останавливая центрифугу, пропускают через нее около 10 л теплой воды.