Содержание страницы

1. Общая характеристика технологий и биоэнергетического потенциала

Биоэнергетика – направление в возобновляемой энергетике, которое основано на использовании энергии органического сырья, включает следующие технологии: прямое сжигание и пиролиз древесного топлива и твердых бытовых отходов; биогазовые технологии; получение жидкого биотоплива для транспортных средств. Исходным сырьем для указанных технологий являются древесина, отходы древесины; бытовой и промышленный мусор; растениеводческая продукция и отходы сельского хозяйства и пищевой промышленности.

Древесная биомасса. Беларусь обладает значительными лесными ресурсами. Возможный среднегодовой объем заготовки древесных топливных ресурсов в лесах Республики Беларусь в 2015 году составил 13,6 млн м3, что эквивалентно 3,7 млн т у.т. (9 % потребления ТЭР в стране). Страна имеет большой неиспользуемый энергопотенциал древесного топлива более 3 млн т у.т. За счет использования всех видов биомассы (древесная биомасса, отходы с/х, коммунальные отходы) возможно покрыть до 15 % потребностей страны в ТЭР.

Перспективным источником древесного биосырья являются быстрорастущие насаждения, прежде всего, ива, тополь (одна тонна ивовой щепы (сырой массы) дает 8,9 ГДж, то есть примерно столько, сколько и одна тонна торфяных брикетов (для сравнения, 1 тонна мазута – 38,5 ГДж) (табл. 1). Ива дает первый урожай спустя 4–5 лет. Затем он снимается каждые три года. Урожайность примерно 45–50 тонн (сырой массы) древесины с 1 га (рис. 1).

Таблица 1. Сравнительные энергетические характеристики различных видов биомассы

| Вид биомассы | Влажность*, % | Теплота сгорания, кВт·ч/кг | Объемная

плотность*, кг/м3 |

Энергетическая

плотность, кВт·ч/м3 |

|

| высшая** | низшая* | ||||

| Древесные гранулы | 10,0 | 5,5 | 4,6 | 600 | 2756 |

| Древесная щепа твердых пород | 50,0 | 5,5 | 2,2 | 450 | 1009 |

| То же, просушенная*** | 30,0 | 5,5 | 3,4 | 320 | 1094 |

| Древесная щепа мягких пород | 50,0 | 5,5 | 2,2 | 350 | 785 |

| То же, просушенная*** | 30,0 | 5,5 | 3,4 | 250 | 855 |

| Трава*** | 18,0 | 5,1 | 3,8 | 200 | 750 |

| Кора | 50,0 | 5,6 | 2,3 | 320 | 727 |

| Хлебные злаки*** | 15,0 | 5,2 | 4,0 | 175 | 703 |

| Древесные опилки | 50,0 | 5,5 | 2,2 | 240 | 538 |

| Солома озимой пшеницы**** | 15,0 | 5,2 | 4,0 | 120 | 482 |

Примечание: * Расчет по массе влажного сырья.

** Расчет по массе сухого сырья.

*** В виде сильно спрессованных брикетов.

**** Сушка проводилась на воздухе в течение 9 мес.

Рис. 1. Выращивание и уборка ивы в качестве древесного топлива

Источником биомассы для биогазовых технологий являются:

- 105 крупнейших свиноводческих комплексов (более 30 тыс. голов);

- 82 комплекса по выращиванию крупного рогатого скота (более 5 тыс. голов);

- 55 птицефабрик (более 200 тыс. голов)

- отходы сельского хозяйства.

В Республике Беларусь находятся в эксплуатации около 2450 канализационно-насосных станций. Годовой пропуск сточных вод через канализационно-насосные станции составляет примерно 593,2 млн м3 (рис. 5).

Рис. 5. Общий вид объектов хранения и захоронения жидких и твердых бытовых отходов

В стране действуют 167 объектов захоронения твердых коммунальных отходов с проектным объемом захоронения 239,8 млн м3 (фактический объем захоронения 206,6 млн м3). Потенциальная энергия, заключенная в этих отходах, равноценна 470 тыс. т у.т. При их биопереработке в целях получения газа эффективность составит 20–25 %, что эквивалентно 100–120 тыс. т у.т.

2. Использование древесного топлива. Котельные агрегаты на древесном топливе. Пиролиз и газификация биомассы

В настоящее время применяются следующие способы использования энергии биомассы:

- прямое сжигание древесной биомассы;

- пиролиз и газификация биомассы;

- анаэробное сбраживание органических отходов с получением биогаза;

- получение свалочного газа;

- прямое сжигание органических отходов.

Как видно из рис. 6 древесина используется в виде твердого и жидкого топлива. Твердое древесное топливо поступает на сжигание в виде обычных дров, щепы, топливных брикетов и пеллет (рис. 7).

Следует отметить, что в последнее время все более широкое применение находят в целях сжигания щепа и топливные пеллеты, которые позволяют применять автоматизированное котельное оборудование. Кроме этого, как следует из табл. 2.8, пеллеты и брикеты имеют более высокую энергетическую плотность в сравнении с традиционной древесиной.

Рис. 6. Варианты использования древесного топлива

Рис. 7. Общий вид дров (а), топливных брикетов (б), щепы (в) и пеллет (г)

Для прямого сжигания древесного топлива и получения тепловой энергии используется специальные котлы. При этом применяются следующие технологии сжигания:

- в вихревой (циклонной) топке;

- распыленного сырья в горелке;

- на решетке;

- во вращающейся печи;

- в кипящем слое;

- в циркулирующем кипящем слое;

- ротационное сжигание.

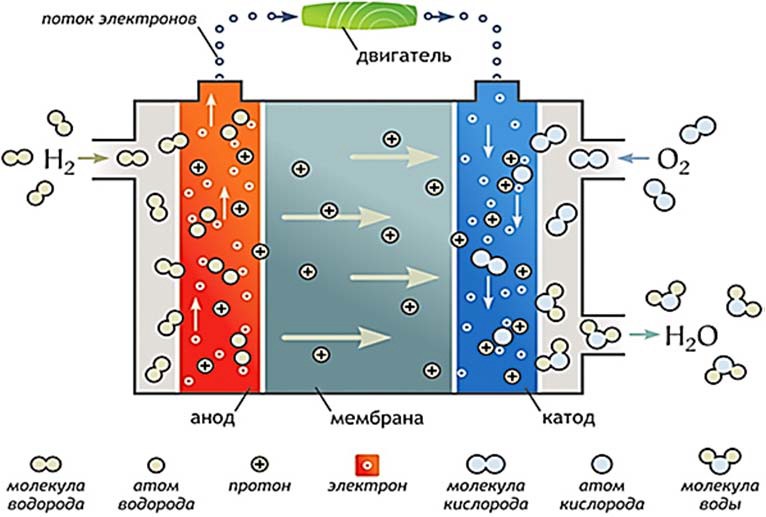

Каждая из технологий имеет свои особенности, достоинства и недостатки. Например, котлы ротационного типа (рис. 8, а) за счет удлиненной траектории движения сгораемой биомассы (щепа, пеллеты) и повышенной температуры (более 800 °С) обеспечивают более полное ее сжигание, что приводит к снижению вредных выбросов в отходящих газах и повышенный КПД котлов (до 95 %). Эффективные конструкции разработаны и для сжигания обычных дров (см. рис. 8, б), котел фирмы KOB (Австрия) мощностью 150 кВт, загрузка дров на 6 часов работы, КПД – 92 %).

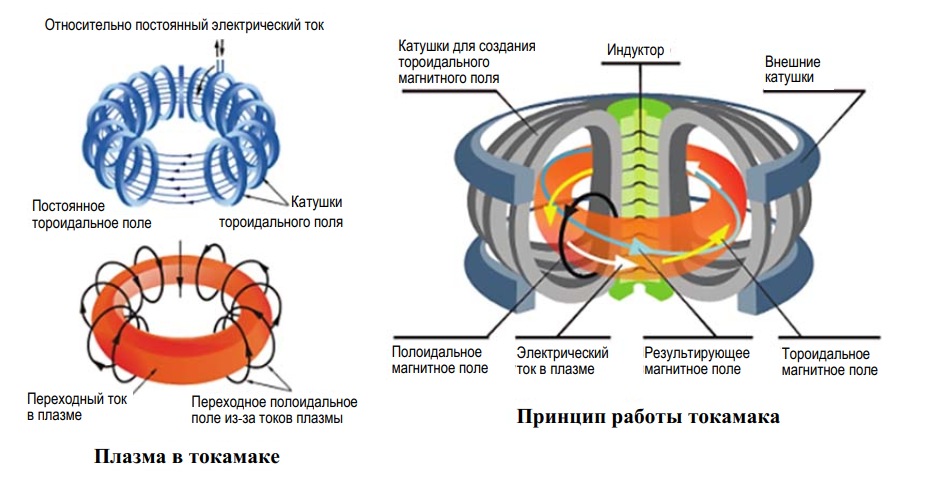

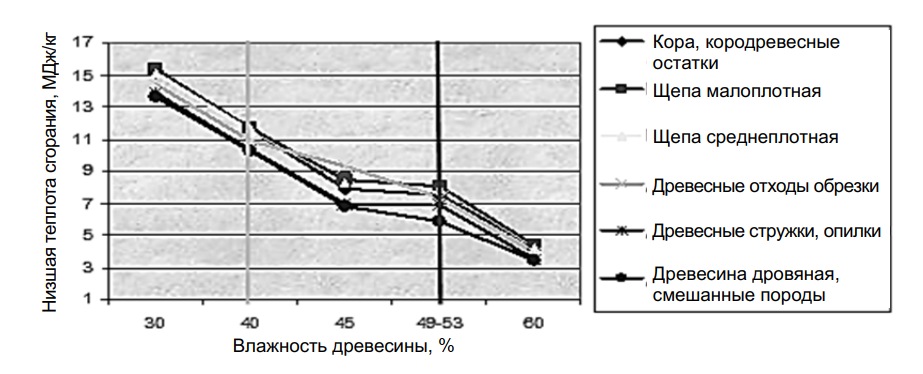

Важное значение для эффективной работы котла играет соблюдение требований по влажности сжигаемого сырья. С увеличением влажности до 50–60 % теплотворная способность древесного топлива снижается в несколько раз (рис. 9). Согласно техническим нормативам древесное сырье должно иметь влажность не более:

- 35 % для опилок пилорам;

- 20 % для опилок строгальных цехов, щепы и кусковой древесины;

- 15 % для брикетов, пеллет.

Пиролиз древесины происходит в широком диапазоне температур от 200 до 800 градусов. Процесс носит экзотермический характер, то есть протекает с выделением тепла, в результате этого отмечается улучшение подсушивания топлива и его прогрева, а также выполняется нагрев воздуха, который попадает в зону действия горелки. Тепловая энергия получается в результате горения выделившегося при высокой температуре пиролизного газа, который смешивается с кислородом воздуха.

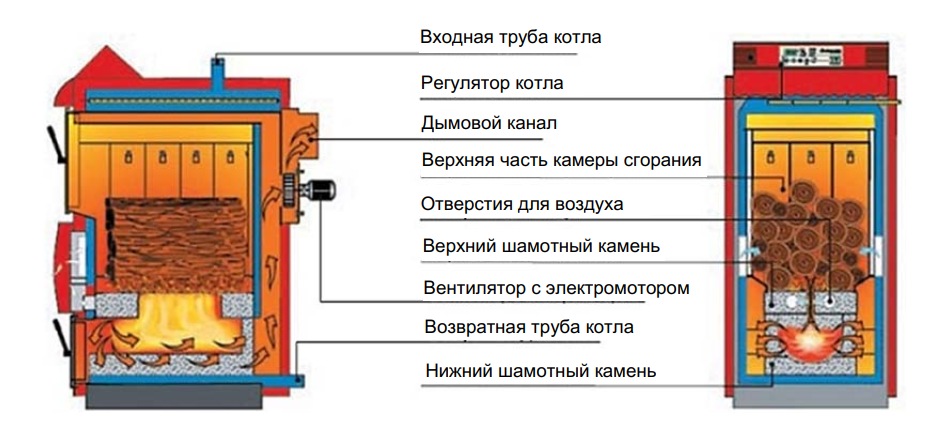

Котлы на твердом топливе с пиролизным сжиганием иначе именуют газогенераторными (рис. 10). Основные преимущества таких котлов заключаются в возможности управления мощностью работы и высоким КПД, который может достигать 85 % и выше.

а б

Рис. 8. Общий вид котлов фирмы KOB (Австрия) для ротационного сжигания щепы (а) и сжигания дров (б)

Рис. 9. Влияние влажности на теплотворную способность различных видов древесного топлива

Отличительная особенность твердотопливных котлов с пиролизным сжиганием состоит в том, что в них под действием высоких температур происходит выделение из древесины пиролизного газа, который сгорает в нижней части котла.

Рис. 10. Конструкция газогенераторного котла

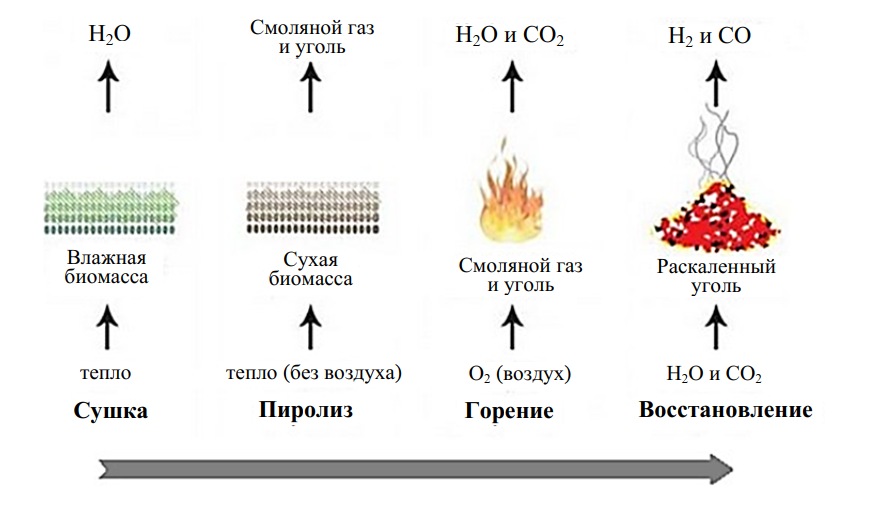

В газогенераторе сырье проходит четыре этапа преобразования в газ (рис. 11):

- первый этап – быстрое высыхание материала под действием высокой температуры;

- второй – термическое разложение (пиролиз) биомассы с образованием угля и дегтя, с последующим его испарением и преобразованием в смоляной газ;

- третий – сгорание органических соединений смоляного газа и части угля;

- четвертый – восстановление на поверхности раскаленного угля двуокиси углерода СО2 до ее моноокиси CO, а воды Н2O – до водорода Н2.

Рис. 11. Этапы газогенераторного цикла

Схема работы пиролизного котла может быть упрощенно представлена следующим порядком действий (см. рис. 10):

- загрузка дров либо древесных отходов в предпоток;

- термическая возгонка топлива;

- подача генераторного газа в топку для сжигания;

- утилизация теплоты дымовых газов в теплообменнике;

- контроль подачи воздуха в предпоток, необходимый для пиролизного процесса.

В процессе горения пиролизный газ контактирует с активным углеродом, благодаря чему на выходе из котла в дымовых газах практически отсутствуют вредные примеси. Составляющей дымового газа на выходе являются водяной пар и углекислый газ. При этом выбросы в атмосферу углекислого газа в три раза меньше, чем при работе аналогичных котлов, работающих на угле либо дровах.

К числу недостатков пиролизных котлов относятся их высокая цена, в сравнении с традиционными твердотопливными котлами, а также необходимость наличия электрического питания.

В качестве топлива для газогенераторных котлов можно применять любые виды древесины, древесные брикеты и отходы древесины, влажность которых не превышает 20 %. Пиролизные котлы являются гораздо более эффективными, нежели традиционные твердотопливные котлы, так как при сжигании дров, особенно в случае их переувлажнения, не удается добиться высокой температуры, что вполне возможно при сжигании древесного газа.

Как следует из табл. 2 в настоящее время выпускается большая номенклатура котельного оборудования (в том числе и в Республике Беларусь), работающего на различных принципах и имеющего достаточно большой диапазон мощностей, что позволяет обеспечить потребности как частных домовладений, жилищно-коммунального хозяйства, так и промышленности.

Таблица 2. Характерные мощности котлов при различных способах сжигания. Области их применения

| Технология сжигания | Минимальная

мощность, МВт |

Характерная

мощность, МВт |

| Топка с неподвижной решеткой

Механическая слоевая топка Пузырьковый кипящий слой Циркулирующий кипящий слой Газификация топлива |

0,01

0,8 1 7 0,3 |

0,05–1

2–15 > 5 > 20 2–15 |

| Область применения котлов | Характерные мощности | |

| Частные дома

Большие здания Котлы центрального отопления Промышленные котлы Котлы для сжигания бытовых отходов Промышленные энергетические котлы |

15–40 кВт

40–400 кВт 0,4–20 МВт 1–80 МВт 10–30 МВт 50–350 МВт |

|

На 01.08.17 г. в Беларуси работало 17 мини-ТЭЦ (73,6 МВт электрическая мощность, 264 МВт – тепловая мощность, рис. 12) и около 6000 котельных с суммарной тепловой мощностью 6300 МВт (древесное топливо и иные виды биомассы, включая торф).

Различные виды биомассы обеспечивают в Республике Беларусь более 95 % производства энергии от возобновляемых источников.

Рис. 12. Общий вид мини-ТЭЦ г. Пружаны, 3,7 мВт (топливо – древесная щепа)

3. Биогазовые технологии

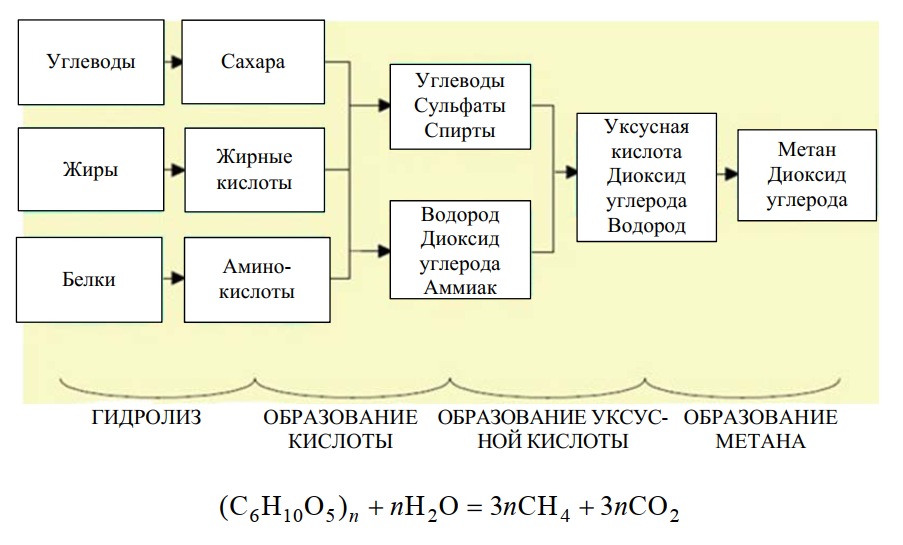

Биогаз топливный – смесь газов, основным компонентом которой является метан, получаемая в результате анаэробной ферментации органических веществ (микробиологический процесс, в котором органическое вещество разлагается в отсутствие кислорода), предназначенный для использования в качестве топлива на энергоисточниках для выработки тепловой и электрической энергии.

Как видно из рис. 13 технологический процесс получения биогаза состоит из следующих основных стадий: гидролиза биологического сырья, содержащего углеводы, жиры, белки; образования органических кислот (уксусная кислота) и ее разложение в водной среде на метан и двуокись углерода. Биогаз содержит и другие компоненты, такие как водород, азот, кислород, сероводород, но в меньшем количестве (табл. 3). Наибольший выход биогаза обеспечивает использование помета птиц, свиней, отходов пищевой промышленности, а также различной зеленой травяной массы (табл. 4).

Рис. 13. Технологические стадии получения биогаза

Таблица 3. Типовой состав биогаза

| Compound | Chem | % |

| Methane | CH4 | 50–75 |

| Carbon dioxide | CO2 | 25–50 |

| Nitrogen | N2 | 0–10 |

| Hydrogen | H2 | 0–1 |

| Hydrogen sulfide | H2S | 0–3 |

| Oxygen | O2 | 0–0 |

Таблица 4. Выработка биогаза и энергетический эквивалент при сбраживании различных бытовых отходов и сельскохозяйственных культур

| Вид сырья | Выход биогаза, м3, с 1 т сухих веществ | Эквивалент, кг у.т. |

| Навоз крупного рогатого скота | 200–40 | 160–320 |

| Навоз свиней | до 600 | до 480 |

| Помет птиц | до 660 | до 530 |

| Ботва, травы | 400–600 | 320–480 |

| Солома злаковых | 300–400 | 240–320 |

| Коммунально-бытовые

стоки городов и поселков |

300–400 | 240–320 |

| Твердые бытовые отходы городов

и поселков городского типа |

300–400 | 240–320 |

| Отходы пищевой, мясо-молочной,

микробиологической продукции |

300–600 | 240–480 |

| Сорняки | 280 | 225 |

| Силосные отходы | 250 | 200 |

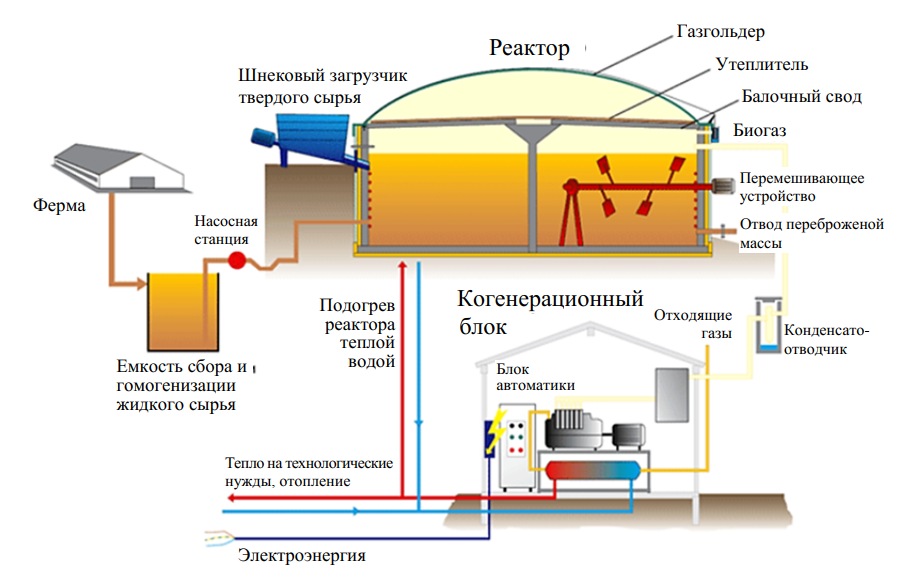

Обычно биогазовые установки содержат реактор, в котором осуществляется сбраживание биомассы (метатенк), систему загрузки биомассы и выгрузки органического остатка, а также систему сжигания биогаза для получения электрической и тепловой энергии (когенерационный блок) и другое вспомогательное оборудование (рис. 14). Для повышения количества вырабатываемой энергии увеличивают число метатенков (рис. 15).

Использование биогазовых технологий позволяет решать наряду с энергетическими задачами и экологические проблемы утилизации отходов, снижения выбросов парниковых газов, а также обеспечивает получение органических удобрений (остаточных после брожения органических веществ) (рис. 16).

Однако биогазовые технологии имеют и свои недостатки, в качестве которых можно отметить:

- необходимость использования в качестве добавок к отходам животноводства растительной массы (кукуруза, ботва, травы и т. п.), что влияет на продовольственную безопасность;

- для обеспечения максимального выхода метана требуется оптимизация состава биомассы;

- сложность использования тепловой энергии в сельских территориях (не всегда возможно реализовать режим когенерации).

Рис. 14. Схема и общий вид биогазовой установки (Заславская птицефабрика, электрическая мощность – 300 кВт)

Рис. 15. Биогазовая установка СПК «Рассвет» имени К. П. Орловского, Могилевская обл., эл. мощность – 4,8 МВт, тепловая мощность – 5,2 МВт

Рис. 16. Достоинства биогазовых технологий

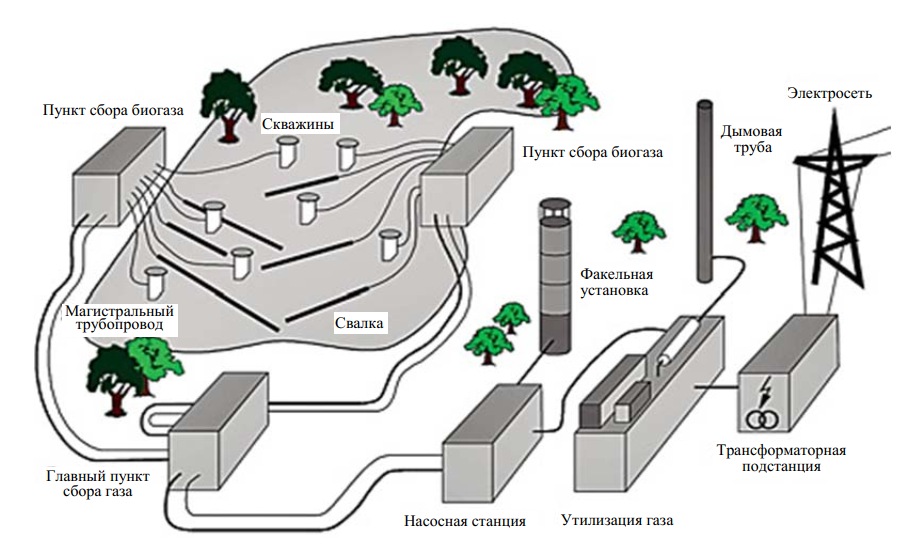

Одним из направлений биогазовых технологий является использования свалочного газа. Как упоминалось в начале раздела, в нашей стране имеется большое количество полигонов бытовых отходов (свалок), которые оказывают отрицательное воздействие на окружающую среду (выделение парниковых газов, загрязнение грунтовых вод и др.). Применение технологии использования свалочного газа позволяет в определенной степени снизить это воздействие. Как видно из рис. 17, 18 процесс заключается в сверлении скважин в свалочном пространстве, с опусканием в них труб с системой отверстий, через которые происходит диффузия свалочного газа в трубы, его сбор и утилизация сжиганием в генераторных модулях.

Рис. 17. Схема использования в энергетических целях свалочного газа

Рис. 18. Общий вид полигона ТБО с системой сбора свалочного газа

В Республики Беларусь действуют 6 установок по переработке свалочного газа в электроэнергию (например, полигоны Тростенц (3 мВт) и Северный (5,8 мВт)) (рис. 19).

а б

Рис. 19. Общий вид оборудования для использования в энергетических целях свалочного (а) полигон Тростенц (3 мВт); (б) Северный (5,8 мВт)

В Республике Беларусь на 01.08.17 г. введено в эксплуатацию 19 биогазовых установок (включая установки на свалочном газе) с общей установленной мощностью 27,4 МВт (диапазон мощностей от 300 кВт до 4,8 мВт).

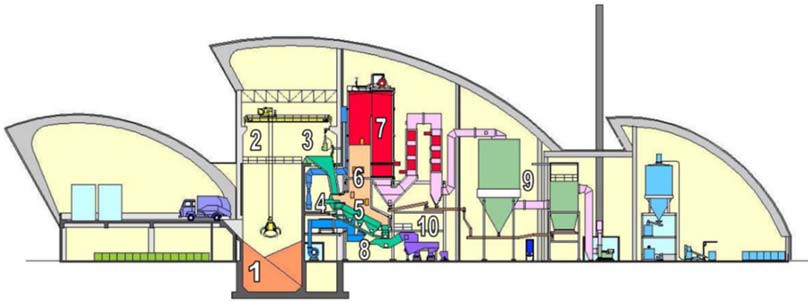

Органические отходы возможно утилизировать и прямым сжиганием с получением тепловой и электрической энергии (технология Waste-to-energy (WtE)). Как видно из рис. 20 ТЭЦ функционирует следующим образом: мусоровозы выгружают отходы в приемный бункер 1, грейферные краны 2 загружают их в питательный бункер 3; под собственной тяжестью они спускаются до питателя 4; отходы перемещаются по решетке 5 (обратно-переталкивающей или горизонтальной); в камере горения 6 энергия, заключенная в отходах, высвобождается в виде горячих газов. Это тепло превращается в перегретый пар в трубах котла, интегрированного с топкой 7. Перегретый пар поступает непосредственно из котла на турбогенератор 8, который преобразует его энергию в электричество. Если поблизости имеется теплосеть или промышленный потребитель тепла, то часть энергии может продаваться непосредственно как тепло в виде пара или горячей воды. Газы горения проходят полную очистку 9 с целью извлечения из них до выброса в атмосферу химических микрозагрязнителей, попадающих из отходов. Шлаки транспортируются 10 в зону хранения до того, как они утилизируются в качестве подушки при строительстве дорог.

Рис. 20. Схема ТЭЦ для сжигания твердых бытовых отходов

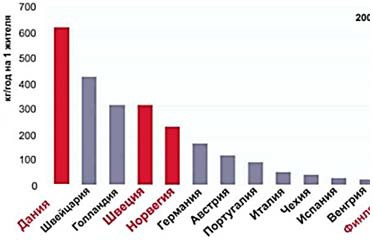

Эта технология используется во многих европейских странах (рис. 21). Например, в окрестностях г. Вены (Австрия) создано 4 тепловые станции, работающие на промышленных и коммунальных отходах (включая токсичные, медицинские отходы), которые обеспечивают тепловой энергией этот мегаполис. При этом, наиболее крупная тепловая станция находится в центре города (рис. 22) (производство 1,2 млн мВт·ч тепловой энергии, 8100 мВт·ч электрической энергии). Экологические требования по выбросам в дымовых газах обеспечиваются за счет применения трехступенчатой их очистки. Это значительно удорожает проекты, но позволяет решить много экологических проблем (утилизация отходов, снижение выбросов парниковых газов и др.).

а б

Рис. 21. Количество сжигаемых отходов на душу населения (а), количество используемой энергии с каждой тонны отходов (б)

В Беларуси в настоящее время обсуждаются проекты строительства мусоросжигающих заводов.

Рис. 22. Общий вид тепловой станции г. Вены, работающей на прямом сжигании отходов

4. Получение биотоплива для транспортных средств

В настоящее время в качестве органического биотоплива для транспортных средств применяются:

- биоэтанол (производится в основном из сахарного тростник и кукурузы);

- биометанол (из морского фитопланктона);

- биобутанол (C4H10O – бутиловый спирт, из сахарного тростника, свеклы, кукурузы, пшеницы и др.);

- диметиловый эфир (из угля, природного газа, из отходов целлюлозо-бумажного производства, так и из биомассы).

- биодизель (производится на основе жиров животного, растительного и микробного происхождения, а также продуктов их этерификации (рапсовое, соевое, пальмовое, кокосовое масло).

- биотопливо второго поколения (различное топливо, полученное методами пиролиза биомассы, водорослей и др.).

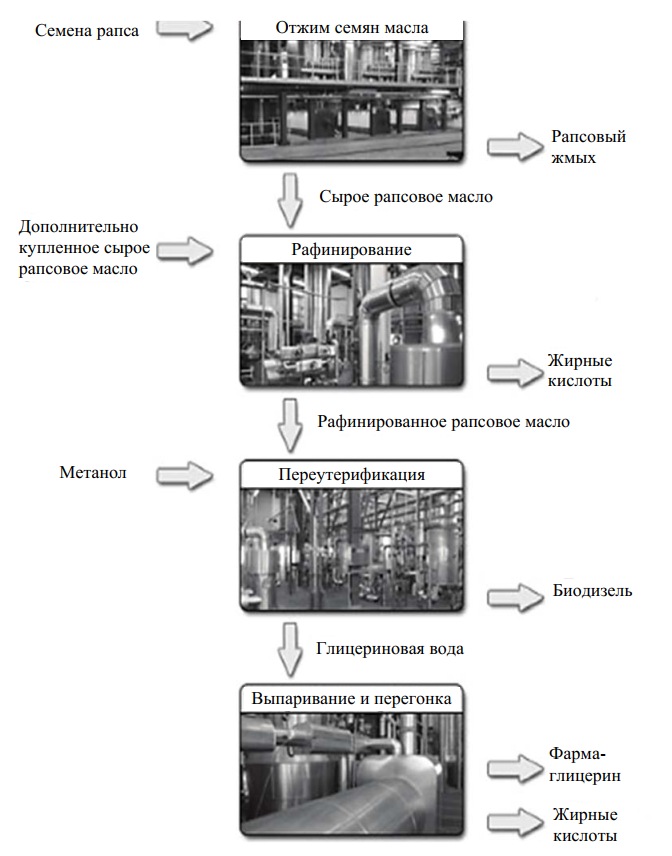

Наиболее широкое применение во многих странах находит биодизель – метиловый эфир, обладающий свойствами горючего материала и получаемый в результате химической реакции из растительных жиров. Известно, что молекулы жира состоят из так называемых триглицеридов: соединений трехвалентного спирта глицерина с тремя жирными кислотами. Для получения метилового эфира к девяти массовым единицам растительного масла добавляется одна массовая единица метанола (т. е. соблюдается соотношение 9 : 1), а также небольшое количество щелочного катализатора. Все это смешивается в реакторных колоннах при температуре 60 °С и нормальном давлении. В результате химической реакции образуется метиловый эфир и побочный продукт – глицерин, широко используемый в фармацевтической и лакокрасочной промышленности. Как видно из рис. 23 технология его производства включает операции отжима семян, например, рапса, с получение масла, его очистка (рафинирование) и смешивание с метанолом. Биодизель может применяться в чистом виде или в смеси с обычным дизелем.

Наряду с биодизелем в мире широко применяется этанол, получаемый из сахарного тростника и других культур.

Можно отметить следующие основные преимущества использования биотоплива:

- растительное происхождение и, как следствие, возобновляемость ресурса (сырья для производства биодизеля);

- практически полный биологический распад (в почве или в воде микроорганизмы за месяц перерабатывают до 99 % биодизеля, поэтому при переводе водного транспорта на биодизельное топливо можно минимизировать загрязнение водных ресурсов);

- уменьшение выбросов СО2 (при сгорании биодизеля выделяется ровно такое же количество углекислого газа, которое было потреблено из атмосферы растением, являющимся исходным сырьем для производства масла, за весь период его жизни);

- малое содержание серы (в биодизеле содержится < 0,001 % при содержании в минеральном дизтопливе < 0,2 %);

- низкое содержание канцерогенного бензола;

- хорошие смазочные показатели (обуславливается химическим составом и наличием кислорода);

- высокая температура воспламенения (более 100 °С, что немаловажно при хранении и транспортировке топлива);

- простота организации производства биодизеля.

Основной проблемой в использовании биотоплива является то, что для его производства применяется продукция сельского хозяйства, что может приводить к сокращению продуктов питания. Это в некоторых странах вызывает недовольство населения.

Рис. 23. Технология получения биодизеля

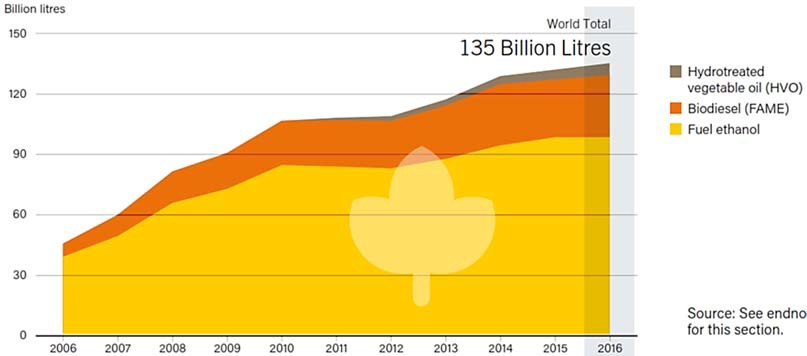

В мире (2016 г.) произведено 135 трлн литров биотоплива, из которого около 100 трлн литров приходится на топливный этанол (74 %). Основные мировые производители биотоплива являются США и Бразилия (рис. 24).

Рис. 24. Мировое производство биотоплива

В Беларуси налажено производство биодизеля (добавка около 5 % в обычный дизель) на следующих предприятиях: ОАО «Гродно Азот», ОАО «Могилевхимволокно», ОАО «Белшина» и некоторых других (рис. 25). Однако широкого применения этот вид топлива в нашей стране не получил, используется в основном сельскохозяйственной техникой.

Рис. 25. Производство биодизеля на Гродно Азот