Содержание страницы

- 1. Классификация оборудования для фасования и упаковывания молока и молочных продуктов

- 2. Основные виды тары и упаковочных материалов для молока и молочных продуктов

- 3. Оборудование для розлива молока и молочных продуктов в стеклянные бутылки

- 4. Оборудование для фасования молока и молочных продуктов в картонную тару

- 5. Оборудование для фасования молока и молочных продуктов в полиэтиленовые пакеты

- 6. Автоматы для упаковывания вязких молочных продуктов

- 7. Оборудование для упаковывания твердых молочных продуктов

- 8. Оборудование для фасования сухого молока и сыпучих молочных продуктов

1. Классификация оборудования для фасования и упаковывания молока и молочных продуктов

Промышленная переработка молока и производство молочной продукции представляет собой совокупность сложных взаимосвязанных технологических процессов, от приемки исходного сырья до складирования готовой продукции.

Основными технологическими факторами, определяющими производство действительно высококачественной молочной продукции, являются: состав и качество исходного сырья; технология выработки готового продукта; условия его расфасовки и укупоривания; используемые упаковочные материалы.

В условиях пищевого производства одной из заключительных и важных технологических операций является фасовка и упаковка готовой продукции. Это в полной мере относится и к дозированию молока и молочной продукции, ассортимент которых достаточно широк. Фасовке в потребительскую упаковку подлежат: молоко, молочные десерты, мороженое, сливки, сливочное масло, сметана, ряженка, творожные массы, плавленный сыр, кефиры и йогурты.

Выбор тары для фасовки молочной продукции и упаковочных материалов также достаточно широк и многообразен. Оборудование для фасования и упаковывания молочной продукции обычно входит составной частью в технологические линии по производству того или иного продукта. По назначению и конструкции оно весьма разнообразно, однако в общем устройстве и принципе работы имеет много общего.

В зависимости от выбранных классификационных признаков фасовочно-упаковочного оборудования можно разделить:

По виду фасуемого продукта:

- для жидких продуктов (розлив);

- для вязких продуктов; для твёрдых продуктов;

- для сыпучих продуктов.

По виду тары:

- в возвратную (стеклянные бутылки);

- в невозвратную;

- в потребительскую;

- в производственную (фляги).

По материалу тары:

- бумажная;

- картонная;

- стеклянная;

- полимерная;

- металлическая;

- комбинированная (бумага, покрытая полиэтиленом; полиэтилен + целлофан; фольга + полиэтилен; целлофан + фольга + полиэтилен).

По принципу дозирования:

- по уровню;

- по объёму;

- по массе;

- по времени истечения;

- поштучно.

Жидкие продукты разливают по уровню ( в стеклянные бутылки) и по объёму; вязкие и высоковязкие – только по объёму; сыпучие – по объёму или по времени истечения; твёрдые – по массе или поштучно.

По характеру подготовки тары:

- для фасовки в готовую тару (бутылки, банки, полистироловые коробочки типа «Янтарь»);

- автоматы с изготовлением тары (полистироловые коробочки, полиэтиленовые бутылки и пакеты);

- автоматы с изготовлением тары из заготовок (фасовка в жестяные банки, пакеты типа «Пюр-Пак», «кувшинчики»).

По степени автоматизации и механизации:

- автоматы – оператор не принимает участия в процессе фасовки;

- полуавтоматы – человек принимает участие в процессах подготовки тары, включения дозирования или укупорки;

- автоматические линии – в них совмещено несколько операций, имеющих отношение к упаковке, например, линия фасовки продукта в пакеты с автоматической групповой упаковкой в ящики или линия розлива молока в бутылки с одновременной укупоркой.

По рабочему давлению разливочного устройства: под вакуумом; под избыточным давлением; при атмосферном давлении.

По ориентации процесса упаковки: автоматы вертикальные; горизонтальные; комбинированные.

2. Основные виды тары и упаковочных материалов для молока и молочных продуктов

Для реализации через торговую сеть молоко на перерабатывающих предприятиях фасуют в мелкую тару вместимостью 1; 0,5 и 0,25 дм3 и во фляги. В мелкую тару фасуют также сливки, сметану и кисломолочные напитки.

В качестве мелкой тары используют стеклянные бутылки и жестяные банки (жесткая упаковка), баночки, стаканчики и ячейки из формуемых комбинированных и листовых полимерных материалов (полужесткая упаковка), а также пакеты из картона, однослойных или многослойных полимерных материалов, фольги и т. д. (мягкая упаковка).

Стеклянная тара. Стеклянные бутылки (баночки) емкостью 0,2, 0,5, 1,0 л применяются для расфасовки молока, диетических кисломолочных напитков и сметаны. Важнейшим преимуществом стекла является его гигиеничность. Из стекла не переходят в пищевой продукт вредные вещества, оно не придает продуктам питания постороннего запаха и вкуса. Основными недостатками стекла являются его большая плотность и хрупкость, что приводит к увеличению транспортных расходов при перевозках и потерям пищевых продуктов. Вследствие этого цены на готовую продукцию, расфасованную в стеклянную тару, существенно увеличиваются.

Картонную тару изготовляют из тонкого картона (или крафтбумаги), внутреннюю сторону которого покрывают полиэтиленовой пленкой, а внешнюю парафинируют. Такой картон не размокает ни под действием упакованного продукта, ни при попадании на пакет внешней влаги. Подплавление полиэтиленового покрытия обеспечивает термоскрепление картонной тары при ее формовании и укупорке. Более эффективный упаковочный материал для картонной тары представляет собой ламинат, который состоит из картонаосновы, алюминиевой фольги и нескольких слоев полиэтилена. По сравнению с другими видами упаковки молочных продуктов этот материал из-за высокой стоимости применяют преимущественно в асептической технологии, позволяющей хранить молочные продукты в течение нескольких месяцев при комнатной температуре.

Картонные коробки для фасования изготовляются непосредственно в разливочно-упаковочном аппарате, поэтому площади для хранения упаковочного материала в рулонах минимальны. Отсутствуют операции возврата и мойки, а коэффициент заполнения контейнеров при перевозке продукта довольно высок.

Упаковка из полимерных пленок имеет форму мешочка с заваренными краями. Механизм образования и заваривания пакета относительно прост – отсутствует необходимость применять картон, для производства которого используют древесину. Для потребителя эта тара наиболее экономична, однако может доставлять ему и некоторые неудобства, связанные с тем, что после вскрытия пакет необходимо полностью опорожнить.

Сгущенное цельное молоко и сгущенное цельное молоко с сахаром упаковывают в банки из белой жести двустороннего лужения чистым оловом вместимостью 325 мл и загрузкой 400 г сгущенного молока.

Пастообразные молочные продукты упаковывают как в мягкую, так и в полужесткую тару. В качестве последней применяют баночки, коробочки, стаканчики и ячейки различной вместимости, изготовляемые из термоформуемых полимерных материалов толщиной 0,1–1 мм. Полужесткую тару изготовляют пневматическим, вакуумным и пневмовакуумным способами с предварительной вытяжкой, включая штамповку и литье под давлением. Укупоривание такой тары осуществляется путем сваривания ее верхней кромки с покровной пленкой толщиной 0,05–0,15 мм, выполненной из полимерного или комбинированного материала.

Сливочное масло упаковывают в ящики при фасовании крупными монолитами, выстланные внутри пергаментом марки А, в полиэтилен и поливинилхлоридную пленку «Повиден».

При порционном фасовании применяют пергамент марки В, алюминиевую каптированную фольгу, полимерные материалы («Повиден», этрол и т. д.). Лучшим упаковочным материалом для этой цели считается кашированная фольга, состоящая из двух склеенных между собой материалов: алюминиевой фольги толщиной около 0,005 мм и пергамента или подпергамента.

Творог и творожные изделия упаковывают в пергамент и полимерные пленки, плавленый сыр – в алюминиевую фольгу толщиной 0,014–0,018 мм, колбасный – в целлофановую пленку или пленку «Повиден». Сухое молоко и сухие молочные продукты фасуют по 25–30 кг в непропитанные бумажные мешки с полиэтиленовым вкладышем.

3. Оборудование для розлива молока и молочных продуктов в стеклянные бутылки

Фасовочно-укупорочные машины для розлива молока и кисломолочных напитков в стеклянные бутылки с последующим укупориванием алюминиевыми колпачками относят к автоматам карусельного типа.

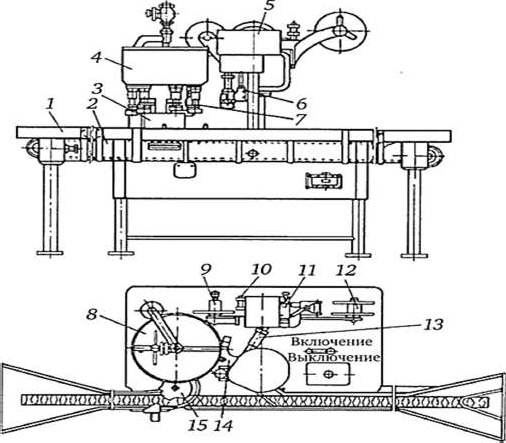

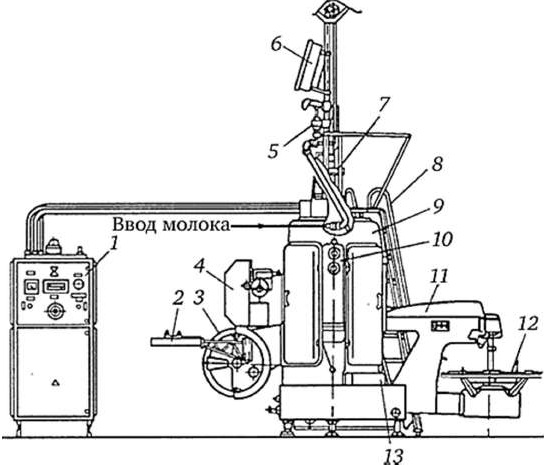

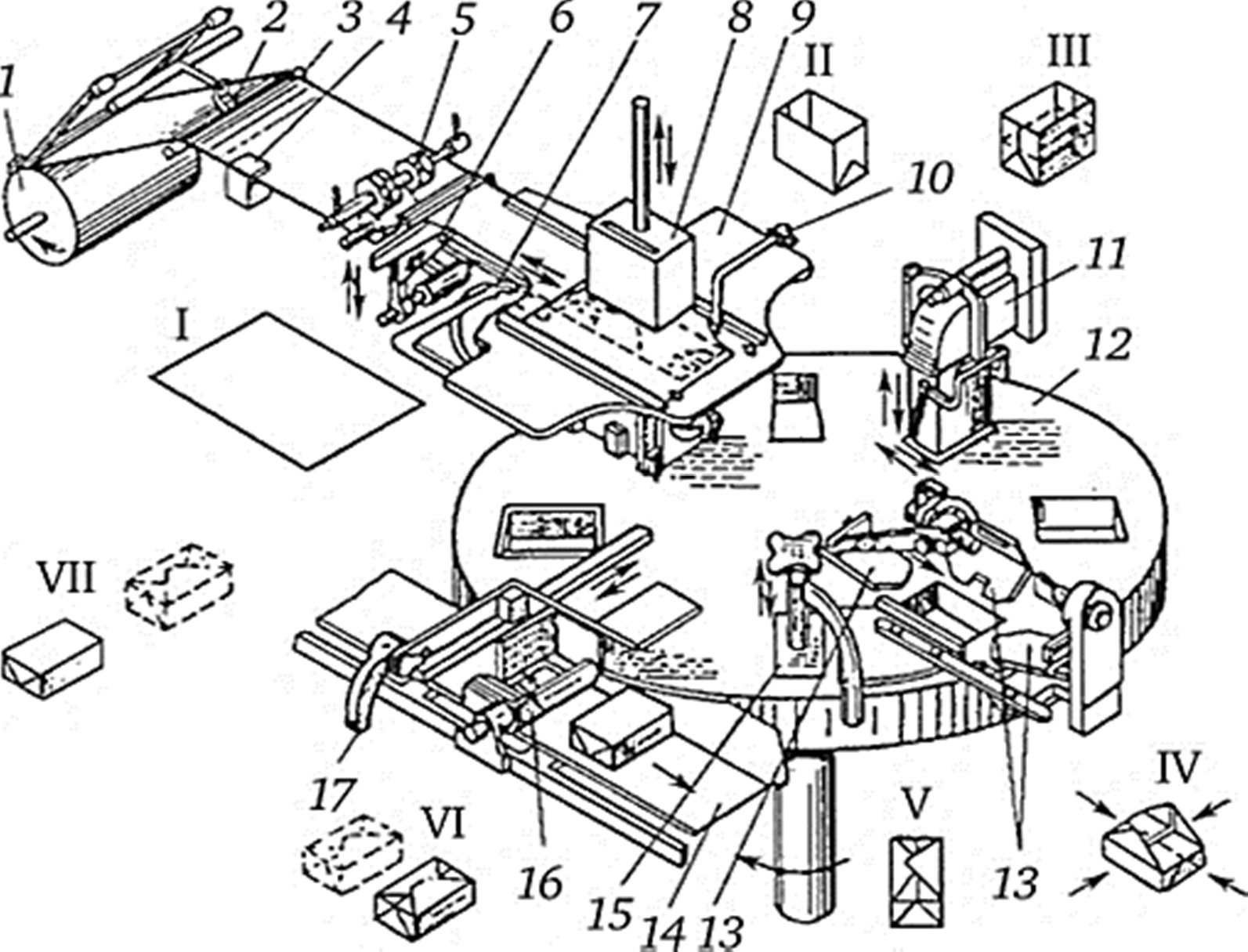

В состав машины (рисунок 1) входят разливочная карусель, механизм изготовления алюминиевых колпачков, укупорочная карусель, пластинчатый конвейер и стол.

Рисунок 1 – Фасовочно-укупорочные машины для розлива молока в стеклянные бутылки

Разливочная карусель состоит из вращающегося транспортного стола и бака с разливочными патронами (их число зависит от марки и производительности машины). Разливочные патроны дозируют порции молока и заполняют этой порцией бутылки. В зависимости от марки фасовочно-укупорочной машины разливочные патроны могут быть оснащены одним из двух типов дозирующих устройств: по объему и по уровню жидкости в бутылке.

Работа дозирующего устройства первого типа показана на рисунке 2. Молоко из емкости хранения поступает в бак разливочной карусели. Поплавковое устройство поддерживает постоянный уровень молока в баке. Когда под дозирующим устройством нет бутылки, оно опущено вниз, а расположенный в его верхней части мерный стакан находится ниже уровня молока в баке и заполняется продуктом.

Рисунок 2 – Общий вид фасовочно-укупорочной машины: 1 – стол; 2 – транспортер; 3 – транспортный стол; 4 – разливочная карусель; 5 – укупорочная карусель; 6 – укупорочный патрон; 7 – разливочный патрон; 8 – бак; 9 – катушка с алюминиевой фольгой; 10 – ролики; 11 – пресс; 12 – катушка отходов фольги; 13 – капсулопровод; 14 – отводящая звездочка; 15 – подающая звездочка

Уплотняющая перегородка плотно прижата к корпусу дозатора, и молоко из разливочного патрона не вытекает. При вращении транспортного стола пустая бутылка с конвейера звездочкой подводится под очередной разливочный патрон. Ролик плунжера по наклонной части копира начинает подниматься вверх, и плунжер поднимает бутылку. Последняя торцом горловины упирается в уплотнительный грибок и перемещает трубку дозирующего устройства с мерным стаканом вверх. Отверстия на трубке устройства, расположенные ниже уплотняющей перегородки, входят в корпус головки, и молоко из мерного стакана через верхние и нижние боковые отверстия в трубке попадает в бутылку. При подъеме трубки дозирующего устройства край мерного стакана оказывается выше уровня молока в баке, и поэтому в мерный стакан молоко не поступает.

Воздух из бутылки при поступлении в нее молока уходит через канавки в грибке. Длина горизонтальной части копира подобрана таким образом, чтобы бутылка опускалась после того, как все молоко выльется из мерного стакана. Заполненная бутылка опускается, и дозирующее устройство занимает исходное положение. Преимущество такого типа дозирующего устройства заключается в том, что доза молока не зависит от формы бутылки, т. е. ее объема.

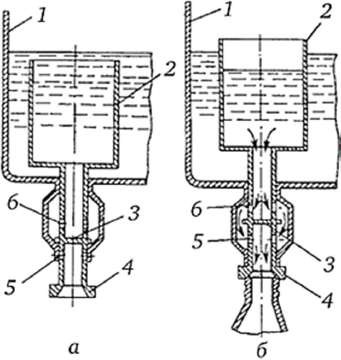

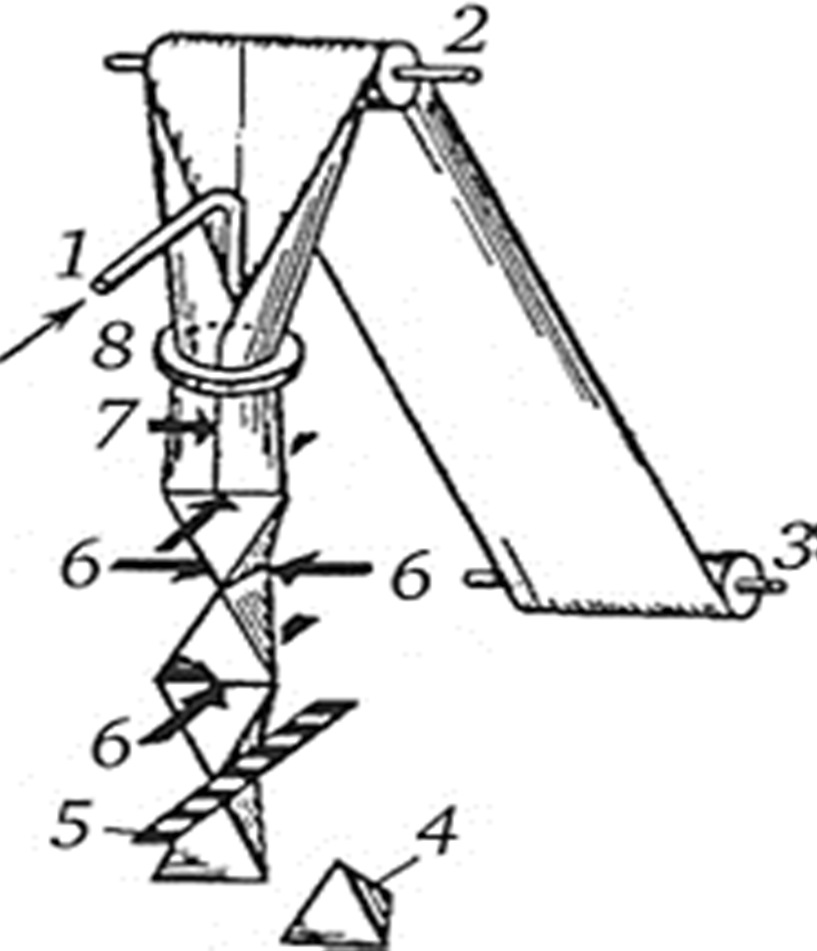

Схема работы разливочного патрона с дозирующим устройством по уровню показана на рисунке 3. Разливочные патроны установлены в днище закрытого вращающегося бака, из которого специальным устройством – эксгаустером – отсасывается воздух.

Разливочный патрон состоит из трубки для молока, в центре которой расположена воздушная трубка с венчиком. Пространство между трубками в нижней части закрывается резиновым клапаном. В рабочем положении молочная трубка всегда находится ниже, а воздушная – выше уровня молока в баке.

Рисунок 3 – Схема работы разливочного патрона с дозированием по объему: а – дозирующее устройство закрыто; б – дозирующее устройство открыто; 1 – бак разливочной карусели; 2 – мерный стакан; 3 – уплотняющая перегородка; 4 – уплотнительный грибок; 5 – нижние отверстия трубки; 6 – верхние отверстия трубки

Кольцевое пространство между этими трубками заполнено молоком, а вытеканию его препятствует закрытый резиновый клапан. Двигаясь по копиру-подъемнику, ролик хвостовика опускает разливочный патрон на горлышко бутылки. Клапан плотно закрывает бутылку, и из нее отсасывается воздух, так как в баке с помощью эксгаустера постоянно поддерживается пониженное давление. Под действием горлышка бутылки клапан приподнимается над венчиком воздушной трубки и молоко поступает в бутылку.

Как только бутылка заполняется молоком, разливочный патрон благодаря специальной форме копира-подъемника совершает первый подъем на высоту 3–5 мм. При этом клапан опускается на венчик, поступление молока в бутылку прекращается, а в образовавшийся зазор между клапаном и горловиной поступает воздух.

Через воздушную трубку молоко отсасывается из бутылки в бак до тех пор, пока уровень в бутылке не достигнет конца трубки. Таким образом, уровень молока в каждой бутылке оказывается одинаковым (рисунок 4). При дальнейшем вращении транспортного стола разливочный патрон поднимается копиром еще выше, бутылка освобождается от центрирующей воронки патрона и передвигается конвейерной цепью к механизму укупорки алюминиевым колпачком. Точность дозирования при данной системе розлива определяется соблюдением геометрических размеров бутылок. Отводящая звездочка снимает наполненную бутылку с вращающегося стола и передает ее под укупорочный патрон. В процессе движения бутылки блокировочное устройство включает в работу пресс, который выштамповывает один колпачок.

Рисунок 4 – Схема работы разливочного патрона с дозированием по уровню: а – дозирующее устройство закрыто: 1 – венчик; 2 – воздушная трубка; 3 – трубка для молока; 4 – направляющая втулка; 5 – хвостовик; 6 – центрирующая воронка; 7 – резиновый клапан; б – дозирующее устройство открыто; в – отсос избытка молока

Механизм изготовления алюминиевых колпачков состоит из лентопротяжного устройства и пресса. Лентопротяжное устройство выполнено в виде двух катушек с алюминиевой фольгой и натяжных роликов. Пресс состоит из неподвижной матрицы, закрепленной в плите, и совершающего возвратно-поступательное движение пуансона. Пресс вырубает колпачок и выдавливает выпуклые буквы и цифры на этикетке.

Приводимый в движение от штока пресса пневмоцилиндр образует воздушную струю, которая сдувает колпачок в капсулопровод. По нему колпачок попадает на край бутылки и при дальнейшем движении последней накрывает ее горлышко. Затем бутылка подходит под карусель с укупорочными головками, в концевой части которой расположены обжимные патроны. Количество этих патронов зависит от марки и производительности машины и, как правило, меньше числа разливочных патронов. Бутылка укупоривается при помощи резиновой втулки, обжимающей буртик алюминиевого колпачка по канавке на горловине бутылки. Укупоренная бутылка конвейером подается к автомату для укладки в ящики.

Фасовочно-укупорочные автоматы обычно работают в составе автоматизированных линий розлива молока, в которые кроме них входят; автомат для извлечения пустых бутылок из транспортной тары (корзин из проволоки или литых ящиков из полимерных материалов); бутылкомоечная машина; устройство, контролирующее чистоту и отсутствие дефектов бутылок; автомат для укладки бутылок с молоком в корзины; конвейеры для передачи бутылок вдоль технологической линии и конвейеры пустых корзин, а также машина для мойки корзин или ящиков.

4. Оборудование для фасования молока и молочных продуктов в картонную тару

Автоматы для фасования молока и молочных продуктов в картонную тару делят на две группы. В первой из них тара в виде тетраэдра или параллелепипеда формуется непосредственно в автомате путем термосварки материала, находящегося в виде рулона. Во второй прямоугольные коробки формуются в машине из специальных высечек. Высечки изготовляют на специальном оборудовании из картона, покрытого с двух сторон полиэтиленом.

Автомат для розлива молока, формующий пакеты вместимостью 0,5 и 0,25 дм3 в форме тетраэдра, состоит (рисунок 5) из следующих основных узлов: рулонодержателя со столиком для сваривания концов рулонов, устройства для образования бумажной трубы и подачи молока, механизмов образования и отрезки пакетов, подъемного ковшового конвейера и устройства для укладки пакетов в корзины. Кроме этого он имеет регулятор уровня, стабилизатор прижима, печатающее устройство и шкаф управления.

Рулонодержатель состоит из оси, на которой с помощью двух конусов и гайки закреплен рулон.

Рисунок 5 – Автомат фасовки розлива молока в пакеты

Устройство для образования бумажной трубы включает направляющие для свертывания кромок бумаги, нижний и верхний формующие кольца и прижимной ролик. Для стерилизации поверхности бумаги, которая впоследствии становится внутренней стороной пакета, в верхней части устройства установлена бактерицидная лампа.

Система подачи молока состоит из трубы, подключенной через трехходовой кран к молокопроводу цеха, и регулятора уровня. На нижней части трубы установлен клапан, который управляет регулятором и обеспечивает постоянный уровень молока в бумажном рукаве. При остановке автомата клапан перекрывает поступление молока в рукав.

Рисунок 6 – Общий вид автомата фирмы «Тетра Пак» для розлива молока в картонные пакеты: 1 – шкаф управления; 2 – сварочный стол; 3 – рулонодержатель; 4 – печатающее устройство; 5 – регулятор уровня; 6 – бактерицидная лампа; 7 – устройство для образования трубы и подачи молока; 8 – лестница; 9 – механизм образования пакета; 10 – стабилизатор прижима; 11 – укладчик пакетов в корзины; 12 – поворотный стол для корзин; 13 – клеммная коробка

Механизм образования пакетов включает четыре носителя, ветви которых образуют квадратную шахту. В процессе перемещения в шахте бумажный рукав проходит через зажимы с нагревателями, которые сваривают поперечные швы. На каждом из носителей размещено по восемь зажимов. Устройство для резки полученной гирлянды пакетов представляет собой две пары крестовин. Одна из крестовин каждой пары оснащена ножами, другая – упругими подкладками.

Подъемный ковшовый конвейер предназначен для перемещения отрезанных пакетов от ловителя к механизму распределения. Последний выполнен в виде желоба с толкателями, совершающими возвратно-поступательное движение в горизонтальной плоскости. Толкатель служит для подачи выпадающих из ковшов конвейера пакетов к краям желоба, где расположены заслонки. При их открытии пакеты попадают в корзины. Для обеспечения плотной укладки пакетов в корзину второй ряд их подают с ковшов, минуя желоб.

Пакеты укладывают в специальные корзины шестигранной формы тремя рядами по шесть пакетов в каждом ряду. Корзины располагаются под механизмом, распределяющим пакеты по трем корзинам: в первой корзине – первый ряд, во второй – второй, в третьей – третий. После того как механизм распределения разместит по одному пакету в корзины, они поворачиваются дисками на 60°. За полный оборот дисков в корзины укладывают шесть пакетов. После этого поворотный стол поворачивается на 90°. За три позиции поворотного стола каждая корзина насчитывает три ряда пакетов, в четвертой наполненная корзина снимается и устанавливается порожняя. Схема образования пакетов на автоматах типа «Тетра Пак» показана на рисунке 7.

Упаковочная бумага с рулона через ролик подается в формообразователь, при помощи нагревателя и прижимного ролика на бумажной трубе выполняется продольный сварной шов. При дальнейшем протягивании бумажной трубы она пережимается зажимами в двух диаметрально противоположных направлениях и сваривается поперечным швом.

После образования поперечного шва внутрь трубы подается молоко, уровень которого поддерживается на 80–120 мм выше второй пары зажимов. Объем пакета определяется расстоянием между двумя соседними парами зажимов.

Рисунок 7 – Схема образования пакетов на автоматах типа «Тетра Пак»: 1 – трубопровод подачи молока; 2 – верхний направляющий ролик; 3 – рулон ленты упаковочной бумаги; 4 – пакет с молоком; 5 – устройство для резки; 6 – устройство для сварки поперечных швов; 7 – устройство для сварки про дольного шва; 8 – устройство для образования трубы из упаковочного материала

Специальное устройство разрезает полученную заготовку на отдельные пакеты, подает их на ловитель и далее на укладку в корзины. Точность дозирования автоматов данного типа 3 %.

5. Оборудование для фасования молока и молочных продуктов в полиэтиленовые пакеты

Автоматы для фасования продуктов в пакеты из полимерных или комбинированных материалов по конструкции различны в зависимости от целей применения. Особенности конструкции связаны с подачей упаковочного материала – вертикальная с одного или двух рулонов и горизонтальная; с видом изготовляемых пакетов – одинарные, двойные или тройные пакеты, многоячеистые упаковки; с дозированием – массовое, объемное и с дозирующим устройством – поршневое, шнековое, тарельчатое, вибролоток; со способом сварки – термоимпульсная, термоконтактная, ультразвуковая, высокочастотная.

Основная характеристика фасовочно-упаковочных автоматов – производительность, которая зависит от массы и вида упаковываемого продукта, размеров и вместимости упаковки, типа и способа сварки пленок. Исходя из этого, автоматы делят на малопроизводительные (до 180 упаковок в час), средней производительности (до 2400 упаковок в час) и высокопроизводительные (более 2400 упаковок в час).

Наибольшее распространение получили фасовочно-упаковочный автомат М6-ОРЗ и его модификации.

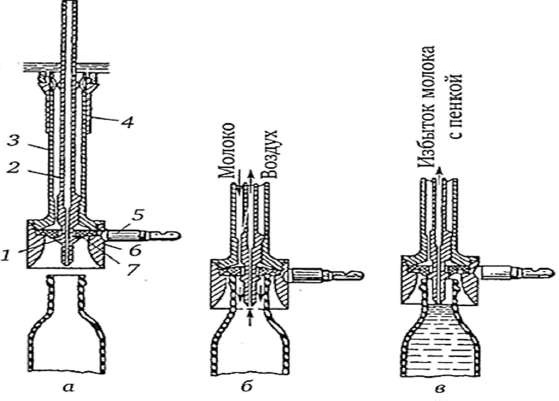

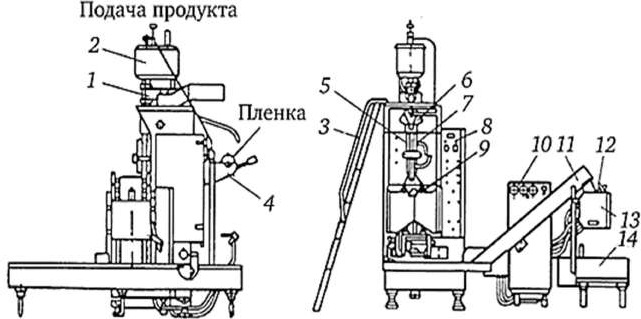

Автомат М6-ОРЗ-Е (рисунок 8) состоит из разливочноформовочного блока с механизмами сварки пакетов и устройства для укладки пакетов в транспортные ящики. Рабочие органы его, кроме конвейера подачи пакетов и отвода ящиков для пакетов, имеют пневмопривод, работой которого управляет командоаппарат.

Рисунок 8 – Общий вид молокоразливочного автомата М6-ОРЗ-Е: 1 – поршневой дозатор; 2 – молочный бак; 3 – рулонодержатель; 4 – лестница; 5 – формовочная трубка; 6 – рукавообразователь; 7 – механизм сварки продольного шва; 8, 10 – шкафы электрооборудования; 9 – механизм сварки поперечного шва; 11 – конвейер подачи пакетов; 12– фотоэлемент счетного устройства; 13 – бункер; 14 – конвейер ящиков с пакетами

Разливочно-формовочный блок (рисунок 9) состоит из рулонодержателя, на котором находится рулон пленки, устройства для выравнивания и натяжения ленты пленки, печатающего устройства, рукавообразователя, механизма продольной сварки, поршневого дозатора с дозировочной трубой, механизма поперечной сварки и обрезки пакетов. Поверхность пленки стерилизуют бактерицидной лампой.

Автомат осуществляет следующие операции: разматывает пленку с рулона, наносит на пленку дату и код молокозавода, проводит бактерицидную обработку пленки, формует из нее рукав, сваривает продольный и поперечный швы, наполняет пакет молоком, отсасывает из него воздух, сваривает второй поперечный шов и одновременно отрезает пакет и отводит его на конвейер, который через бункер подает пакеты в ящик.

Рисунок 9 – Технологическая схема автомата М6-ОРЗ-Е: 1 – рулон полиэтиленовой пленки; 2 – направляющие валики; 3 – печатающий механизм; 4 – бактерицидная лампа; 5 – поршневой дозатор; 6 – трубка отсоса воздуха;7 – рукавообразователь; 8 – механизм продольной сварки; 9 – дозировочная труба; 10 – механизм поперечной сварки и отрезки пакета; 11 – готовый пакет; 12 – фотоэлемент счетного устройства; 13 – бункер; 14 – ящик для пакетов; 15 – конвейер отвода ящиков с пакетами

Опорой при сварке продольного шва служит формовочная труба, к которой пленка прижимается сваривающей головкой с нагревательным элементом. В нижней части трубы размещены пружинящие распорки, придающие рукаву удобную для поперечной сварки форму. Распорки предотвращают образование складок на поперечном шве.

К верхней части формовочной трубы подведена трубка от вакуумного устройства для отсасывания из пакета воздуха.

Дозирование молока в автомате осуществляется поршневым дозатором со всасывающим и нагнетающим клапанами. Порция молока из дозатора по дозировочной трубе, которая помещена в формовочную, подается в пакет.

Механизм сварки поперечного шва имеет две губы: сваривающую и прижимную, сжатие которых обеспечивается пневмоцилиндром. К сваривающей губе прикреплен электронагреваемый элемент, к нажимной – резиновая прокладка. Для охлаждения во время работы к сваривающей и прижимной губам подается вода. Механизм сварки поперечного шва, кроме того, протягивает полиэтиленовый рукав на длину одного пакета.

Привод конвейера пакетов – пневматический с храповым механизмом, конвейера ящиков с готовой продукцией – от электродвигателя через редуктор.

6. Автоматы для упаковывания вязких молочных продуктов

Оборудование для упаковывания вязких молочных продуктов включает автоматы карусельного и линейного типов, которые могут работать как периодически, так и непрерывно. Они фасуют продукт в готовую тару или укомплектованы оборудованием для ее изготовления. Упаковочные автоматы линейного типа, в свою очередь, подразделяют на горизонтальные и вертикальные.

Автомат карусельного типа периодического действия АРМ для фасования молочных продуктов повышенной вязкости (сливочное масло, творог и т. д.) в пергамент брикетами по 100, 125, 200 и 250 г состоит из станины с главным приводом, формующего стола, механизма образования пакетов, дозатора, механизма заделки пакетов, конвейера и бункера. Их конструкция позволяет проводить все операции последовательно по кругу. Связующее звено между основными механизмами автомата – формующий стол с восемью гнездами, расположенными равномерно по окружности через 45°.

При работе автомата (рисунок 10) лента упаковочного материала с рулона подается на направляющий валик. Далее игольчатый механизм наносит на ленте дату, а регулируемые секторы подают ее к ножам, которые отрезают заготовку определенной длины. Полученная заготовка при помощи рычагов и секторов поступает на матрицу под пуансон. Щуп контролирует наличие заготовки на матрице, и при ее отсутствии автомат останавливается. Пуансон, перемещаясь вниз, проталкивает заготовку через матрицу, придавая ей форму коробки (77). При этом коробка попадает в одно из гнезд формующего стола и перемещается с его помощью к дозатору.

Рисунок 10 – Схема работы фасовочно-упаковочного автомата АРМ: 1 – рулон упаковочного материала; 2 – механизм прижима; 3 – направляющий валик; 4 – механизм датировки; 5 – регулируемые секторы; 6 – ножи; 7 – рычаги; 8 – пуансон; 9 – матрица; 10 – щуп; – дозатор; 12 – формующий стол; 13 – механизм заделки; 14 – конвейер; 15 – механизм подпрессовки; 16 – переворачиватель; 17 – съемник

Дозатор объемного типа состоит из поворотного дозирующего цилиндра, поршня, крана и отсекателя дозы. Наполненный продуктом цилиндр дозатора поворачивается отверстием к крану. Когда отверстия в цилиндре и кране совпадают, продукт через горловину крана под давлением поршня выдавливается в коробку, находящуюся в гнезде формующего стола. Отсекатель отделяет определенную дозу продукта от крана. После окончания процесса дозирования поршень отходит назад и отсасывает оставшийся продукт из крана во избежание потерь. Продукт к дозатору поступает из бункера при помощи шнеков.

При дальнейшем повороте формующего стола коробка с продуктом (III) перемещается к механизму заделки пакетов. После загибания краев коробки (IV) гнездо с образованным пакетом поворачивается к механизму под прессовки, придающему упаковке окончательный вид (V). Выталкиватель удаляет упакованный продукт из гнезда формующего стола (VI), а съемник подает его на переворачиватель, который укладывает коробку закрытой стороной вниз на конвейер (VII). По конвейеру упакованный продукт поступает на полуавтомат для укладывания в ящики.

Производительность автомата (40–80 брикетов в минуту) регулируется бесступенчато вариатором скоростей.

7. Оборудование для упаковывания твердых молочных продуктов

К твердым молочным продуктам, подлежащим упаковыванию, относят сыры. Бескорковые сыры упаковывают на период созревания в термосвариваемую полимерную пленку из полиэтилена или полиэтиленцеллофана, твердые сычужные – в пакеты из термоусадочных пленок типа «Повиден».

Тип упаковочного материала существенно влияет и на способ упаковывания, и на оборудование.

Для упаковывания головок сыра на период созревания, а также порционного брускового сыра для реализации применяют вакуумупаковочную машину ВУМ-5М. Принцип ее работы заключается в следующем. Пакет с головкой сыра надевают на вакуумирующую трубку и откачивают из него воздух. Кромки пакета подводят под прижимные губки с нагревательным элементом. Пакет сваривается под давлением 0,4–0,6 МПа в течение 1–3 с. Давление и время выдержки свариваемой пленки регулируются оператором. Производительность 60–80 упаковок в час.

Для упаковывания головок твердого сычужного сыра массой от 1,5 до 16 кг в термоусадочную пленку типа «Повиден» служит упаковочный комплекс М6-АУД. В его состав входят упаковочный полуавтомат, упаковочный и вращающийся столы и усадочная камера.

Технологический процесс на комплексе М6-АУД начинается на упаковочном столе. На лапки раскрывателя оператор надевает пакет, в который помещает головку сыра. После этого пакет по направляющим рольганга поступает в упаковочный автомат. В вакуум-камере происходит следующее: пакет раздувается вокруг продукта, подается скоба и накладывается на горловину вакуумированного пакета, отрезаются излишки пакета, упаковочная единица выгружается из вакуум-камеры полуавтомата и поступает по направляющим рольганга в усадочную камеру. В камере упакованный продукт погружают в ванну с горячей (75–90 °С) водой для усадки. Через 2–3 с готовую продукцию выгружают на вращающийся стол для стекания остатков воды с упаковки. Производительность упаковочного комплекса 127–170 упаковок в час.

Автомат фасовки творога М6-АР2Т (рисунок 101). Предназначен для фасовки и упаковки творога в брикеты по 250 г в пергамент марки В первого сорта, ГОСТ 1341-84, толщиной 0,05– 0,08 мм и массой 55 +-5 г/кв.м.

Основными элементами автомата являются: станина с главным приводом; формующий стол; механизм образования и заделки брикетов; дозатор; дататор; транспортер; бункер загрузки.

Конструкция автоматов выполнена так, что все операции фасовки и упаковки продукта проходят последовательно по кругу. Главным связующим звеном между основными узлами является стол с находящимися на нем восьмью гнездами, расположенными по окружности равномерно через 45 º.

Дозатор автомата – объемного типа. Технологический цикл работы автомата: загрузка бункера продуктом, подача упаковочного материала и нанесение даты на упаковку. Обрезка развертки на коробки из ленты упаковочного материала.

Перенос развертки на формующую матрицу. Проверка наличия развертки на матрице. Образование коробки и укладка коробки в гнездо формующего стола. Дозирование порции продукта в коробку. Загибку краев брикета. Подпрессовка и окончательная заделка брикета. Съем готовых брикетов с формующего стола на переворачиватель, а затем на транспортерную ленту.

Рисунок 11 – Автомат фасовки творога М6-АР2Т

Все операции: образование коробки, дозировка продукта, загибка краев, подпрессовка и съемка готовых брикетов – происходят одновременно во всех гнездах формующего стола при его последовательном периодическом перемещении.

8. Оборудование для фасования сухого молока и сыпучих молочных продуктов

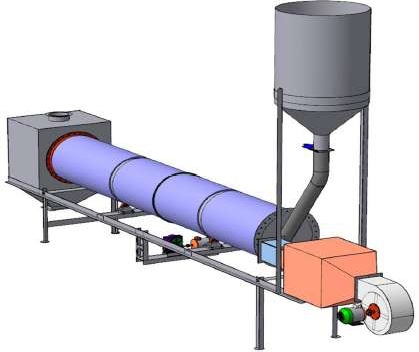

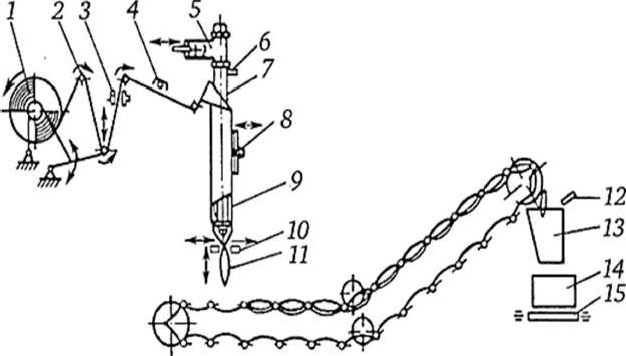

Для фасования сухого молока и сыпучих молочных продуктов (казеин, молочный сахар и т. д.) применяют агрегат, состоящий из стойки, весового дозатора с полуавтоматическими весами, рольганга, вибростола, ультразвуковой установки, ленточного конвейера и механизма зашивки (рисунок 12).

На стойке, сваренной из труб, установлены дозатор с полуавтоматическими весами и пульт управления. Рольганг представляет собой сварную раму с роликами. Вибростол выполнен в виде неподвижной сварной и подвижной рам, соединенных четырьмя пружинами. Колебательное движение подвижной рамы осуществляется при помощи эксцентрикового механизма с устройством для регулирования амплитуды колебания.

Рисунок 12 – Общий вид линии фасовки и упаковки сыпучих материалов

Ультразвуковая установка состоит из сварной станины, внутри которой размещены электродвигатель и генератор, а также из ультразвуковой сварной головки и прижимного устройства.

Ленточный конвейер представляет собой замкнутую резинотканевую ленту, натянутую на два барабана, установленные в подшипниках на раме. Один из барабанов приводной, другой – натяжной.

Механизм зашивки состоит из транспортирующего устройства, швейной машинки и механизма обрезки края мешка.

Агрегат работает следующим образом. Оператор быстродействующим зажимом закрепляет на горловине полуавтоматических весов бумажный мешок с полиэтиленовым вкладышем. При включении привода дозатора сухой продукт из приемника поступает в мешок, после чего последний освобождается от зажима и опускается на приемный рольганг. Мешок перемещается на вибростол (подвижную раму), где продукт уплотняется, а затем подается на рольганг ультразвуковой установки. Здесь он закрепляется в зажимном приспособлении и осуществляется сварка полиэтиленового вкладыша. Затем мешок освобождается от зажима и поступает на ленточный конвейер. Верхний конец мешка вводят в транспортирующее устройство, и с его помощью мешок перемещается к швейной машинке, которая зашивает его верхнюю часть. После этого мешок передвигается к механизмам обрезки нитки и края мешка. Упакованный продукт конвейером подается к месту складирования.