Содержание страницы

1. Назначение мойки и дезинфекции технологического оборудования и тары

Молоко и молочные продукты в процессе технологической обработки образуют на поверхности оборудования и тары загрязнения, которые являются источником бактериального обсеменения продукта: это такие загрязнения как остатки, белка, жира, фосфотидов, молочного пригара, молочный камень, механические примеси и т. д. Загрязнения могут быть микробиологического происхождения. Это кишечная палочка, стафилококки, стрептококки, плесени, дрожжи и другие патогенные микроорганизмы. Эти загрязнения уничтожаются мойкой оборудования.

Молочные загрязнения можно разделить на две группы:

- – загрязнения, образующиеся при соприкосновении холодного молока с поверхностью оборудования и тары, которые сравнительно легко удаляются;

- – загрязнения, образующиеся в процессе тепловой обработки молока, в основном, накапливающиеся в пастеризаторах, вакуумаппаратах в виде молочного камня и молочного пригара, они образуются из минеральных солей, содержащихся в молоке.

К первой группе относятся загрязнения, образующиеся в емкостях, трубопроводах, таре и т. д., которые состоят преимущественно из молочного жира до 70 %, белка до 40 % и небольшого количества солей до 4 %. Эти загрязнения достаточно перевести в моющий раствор в виде суспензии или эмульсии. В качестве моющих средств для этой группы используют индивидуальные щелочные компоненты на их основе.

Загрязнения второй группы представляют собой плотный трудно смываемый осадок, химический состав и структура которого обусловлена режимами тепловой обработки. В состав осадка входят: денатурированный белок, минеральные соли и незначительное количество молочного жира, которые прочно удерживаются на греющей поверхности силами адгезии.

Для того чтобы не происходило повторного бактериального обсеменения и загрязнения пастеризованных и стерилизованных молочных продуктов, технологическое оборудование необходимо тщательно мыть и дезинфицировать.

В молочной промышленности используют дезинфекцию острым паром и горячей водой. Мойку каждого вида оборудования и тары осуществляют в соответствии с разработанными инструкциями. В них предусмотрена периодичность мойки, моющих растворов, последовательности операций, температура моющих растворов и ополаскивающей воды, продолжительность мойки, средства дезинфекции. Существует несколько способов мойки оборудования: ручной, машинный, циркуляционный.

При ручной мойке пользуются специальным инвентарём: щётки, ерши, ведра и т. д.

Механический способом моют при помощи машин различных конструкций, флягомоечные, ящикомоечные, бутылкомоечные и другие. Принцип работы этих машин заключается в закрытых туннелях или камерах, холодной, горячей, водой, и моющим раствором моется тара. Циркуляционный способ мойки заключается в последовательном покачивании через оборудование и трубопроводы воды и моющих растворов при помощи специальных насосов. При этом оборудование и трубопроводы не разбирают.

Не зависимо от способа мойки в каждом цехе молочного предприятия ведут журнал по мойке технологического оборудования. В него вносят дату, смену, контролируемый объект, время начала и конца мойки, фамилию мойщика, оценку мойки. Качество мойки оценивает отдел технического контроля, лаборатория завода в соответствии с утверждёнными инструкциями по технологическому и бактериальному контролю.

Под мойкой и очисткой следует так же понимать физические и химические процессы, направленные на удаление с различных поверхностей всевозможных загрязнений. Данные процессы проводят с помощью средств обладающих моющим и очищающим действием. Для мойки оборудования на молочных предприятиях применяют следующие химикаты: кальцинированная сода, жидкое стекло, тринатрий фосфат, каустическая сода, азотная кислота и синтетические моющие средства разрешенные здравоохранением, для дезинфекции используют хлорную известь и свежее гашенную известь.

Для приготовления моющих и дезинфицирующих средств применяют водопроводную воду соответствующую требованиям ГОСТа. Для мойки технологического оборудования и посуды применяют различные моющие смеси, которые заказывают на химических заводах или готовят на предприятии путем смешивания отдельных компонентов. В зависимости от объекта мойки рабочие растворы имеют различные концентрации. Рабочие растворы кислот, щелочей, смесей требуемой концентрации готовят из сухих веществ, концентрированных растворов, следует готовить с соблюдением необходимой предосторожностью в эмалированной или коррозийноестойкой посуде. Моющие растворы должны готовить централизованно в общих ёмкостях.

По мере приготовления цех обязан предъявить их лабораториям для определения концентрации.

2. Последовательность мойки технологического оборудования и тары

Оборудование необходимо мыть в конце каждого технологического процесса, а резервуары – после каждого опорожнения. Последовательность мойки для различных видов оборудования одинакова и состоит из следующих операций.

Предварительно перед мойкой резервуары ополаскивают водой из шланга, а при необходимости моют моющим раствором с помощью щеток снаружи. Затем теплой или холодной водопроводной водой смывают остатки молока и молочных продуктов. Продолжительность ополаскивания водой в зависимости от вида молочных остатков на поверхности оборудования составляет при циркуляционной мойке 5–7 мин.

После ополаскивания технологическое оборудование моют щелочными моющими растворами при температуре 55–80 °С. Продолжительность щелочной мойки в зависимости от вида оборудования различна: при мойке оборудования, не осуществляющего нагрев, перекачивание, хранение горячего молока (молокопроводы, насосы, сепараторы, резервуары и пр.), рециркуляция щелочного раствора – 10–15 мин; при мойке оборудования, предназначенного для тепловой обработки молока и работающего по одной с ним схеме (пастеризационные, стерилизационные и вакуум-выпарные установки), рециркуляция щелочного раствора до 60 мин, причем температура раствора при мойке стерилизационных установок достигает 115–137 °С.

По окончании циркуляции щелочного моющего раствора оборудование ополаскивают теплой или горячей водой для смывания остатков щелочных моющих средств. Эффективность ополаскивания проверяют с помощью фенолфталеина или индикаторной бумаги. Ополаскивание продолжается в течение 5– 15 мин. На этом мойка оборудования, не осуществляющего тепловую обработку молока, заканчивается.

В профилактических целях и при использовании неумягченной воды рекомендуется проводить 1–2 раза в месяц кислотную мойку трубопроводов из нержавеющей стали, продолжительность которой составляет 45 мин, а последующее ополаскивание от остатков кислотного моющего средства – 20 мин.

Мойка теплового технологического оборудования при сохранении общей последовательности более продолжительна вследствие наличия пригара или молочного камня, образующихся на поверхности из-за применения высоких или ультравысоких температур при пастеризации или стерилизации молока и молочных продуктов. Дополнительно к щелочной мойке добавляется мойка кислотными растворами, которая проводится при каждой мойке непосредственно после ополаскивания от остатков щелочных моющих средств. Концентрация кислотных растворов при мойке теплового оборудования составляет 0,5–0,8 %, температура раствора – 70– 85 °С, продолжительность кислотной мойки составляет 25–30 мин.

Вакуум-выпарные установки и оборудование, работающее с ними по одной схеме, моются механизированным способом после окончания варки, но не реже чем через 12–15 варок при применении циркуляционных аппаратов и не реже чем через 20 ч при применении пленочных аппаратов. Мойка производится и щелочными, и кислотными растворами в последовательности, показанной выше для теплового оборудования с соответствующими ополаскиваниями после каждого вида моек.

Ультрафильтрационные установки также моют щелочными и кислотными моющими растворами в последовательности, указанной выше. Концентрация щелочных моющих средств при температуре 65–85 °С составляет 1,0–1,5 %, кислотных – 0,5–0,9 %.

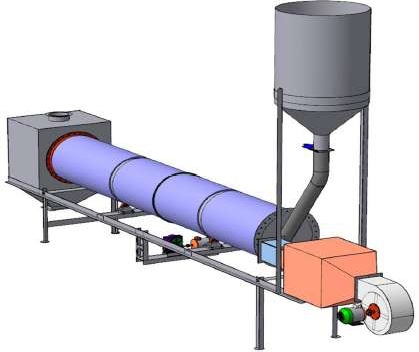

Достаточно длительной мойке подвергают сушильные аппараты. Обычно проводят щелочную мойку с той же последовательностью, что указана выше, причем рециркуляция щелочного раствора при 75–80 °С длится от 60 до 90 мин, а ополаскивание водой проводят до и после щелочной мойки при температуре 30 °С в течение 10–15 мин. Один раз в месяц рекомендуется дополнительно после щелочной мойки и ополаскивания водой от остатков щелочных средств проводить кислотную мойку сушильных аппаратов. Рециркуляция кислотного раствора происходит при температуре 60– 65 °С в течение 30–40 мин.

При ручной мойке технологического оборудования последовательность операций та же, что и при механизированной, ассортимент используемых моющих средств более ограничен, а концентрация и температура растворов ниже в целях более безопасного обслуживания персоналом процессов мойки.

Наиболее уязвимые узлы при мойке различного оборудования следующие:

- производство питьевого молока и сливок – краны, клапаны на линии от резервуаров для пастеризованных продуктов до фасования, узлы и детали фасовочных автоматов;

- производство кисломолочных продуктов – краны и клапаны у заквасочников и на линии подачи закваски, трубы у гомогенизатора, краны резервуаров для сквашивания, узлы и детали фасовочных автоматов;

- производство творога и сметаны – заглушки, клапаны и краны на линии подачи молока, резервуары для сквашивания и охладители, тележки для творога, гильзы дозаторов, детали фасовочных автоматов;

- производство сгущенных молочных продуктов – насосы и трубки вакуум-выпарных установок, трубы на входе и выходе гомогенизатора, узлы и детали фасовочных автоматов;

- производство сухих молочных продуктов – крышки и стенки пароконтактных пастеризаторов, насосы и трубки вакуум-выпарных установок, участки труб на входе и выходе гомогенизатора, клапаны у баков-смесителей и буферных бачков перед сушкой;

- производство сливочного масла – краны и мешалки резервуаров для хранения пастеризованных сливок, мелкие детали на линии подачи сливок в маслоизготовитель, узлы и детали фасовочного автомата;

- производство сыров – краны и клапаны на линии подачи пастеризованного молока и у сыродельных ванн, узлы и детали фасовочного автомата при производстве плавленых сыров.

Мойку резервуаров, насосов и трубопроводов для молочного сырья необходимо проводить ежедневно по мере их опорожнения в следующей последовательности: ополаскивание водой температурой 45–50 °С в течение 5–7 мин; промывание щелочным раствором температурой 65–75 °С в течение 10–12 мин; ополаскивание от остатков щелочного раствора температурой 65–75 °С в течение 5– 7 мин и обработка горячей водой температурой 90–95 °С в течение 15 мин для дезинфекции. По мере образования минеральных отложений из-за жесткости воды необходима кислотная мойка не реже 1 раза в 15–20 дней кислотным раствором температурой 55–60 °С в течение 8–10 мин. Мойку проводят после ополаскивания оборудования от остатков щелочного раствора, и после нее ополаскивают водой температурой 55–60 °С в течение 5 мин до создания нейтральной среды.

Мойка автоматов для расфасовки молочных продуктов производится после окончания рабочего цикла, но не реже одного раза в смену, при непрерывной работе.

При обработке тары, в которую укладывают расфасованный продукт, используется ручная и автоматическая мойка.

При мойке стеклянной и полимерной тары используют также щелочные и кислотные моющие средства, причем в последние может быть добавлена ДХЦН (натриевая соль дихлоризоциануровой кислоты) в качестве дезинфицирующего средства. Концентрация кислотных средств составляет 0,3–0,5 % (ДХЦН – до 0,01 %), щелочных в зависимости от их вида – от 0,3 до 1,5 %. Температура растворов – от 40 до 60 °С. Мойку стеклянной тары выполняют механизированным способом согласно инструкциям по эксплуатации на каждый тип машины; стеклянную тару с остатками белка и механических загрязнений предварительно замачивают в щелочном растворе и затем промывают вручную.

Для механизированного способа мойки стеклотары рекомендуются следующие моющие средства: «Стекломой», «Катрил-Д», «ЕС-Промоль Супер», ПЗМИП СИП, «ПЗ-МИП Центра» каустическая сода (едкие натр или кали). Для ручного способа мойки рекомендуются: «Катрил», «Вимол», РОМ-АЦ-1, «Витязь АЛМ», МД–1, МСТА, ИМ–37, кальцинированная сода.

Таким образом, эффективность санитарной обработки оборудования и тары зависит от степени их загрязненности, свойств моющих и дезинфицирующих средств, концентрации и температуры применяемых растворов, режима ополаскивания, жесткости, а также материала, из которого изготовлено оборудование.