Содержание страницы

1. Общий технологический процесс производства сухих молочных продуктов

Производство сухого цельного молока от приемки до сгущения включает операции, общие для выработки молочных консервов. После получения сгущенного молока возникает необходимость проведения его гомогенизации, так как после сгущения происходит дестабилизация жировой фракции молока, заключающаяся в выделении свободного жира, что ведет к его окислению и порче продукта при хранении.

После гомогенизации сгущенное молоко накапливается в емкости с последующей подачей его на сушку. Сухое цельное молоко имеет влажность 4–7 % и жирность 20–25 %.

В зависимости от метода удаления влаги применяют различные способы сушки: пленочный (контактный), распылительный (воздушный) и сублимационный.

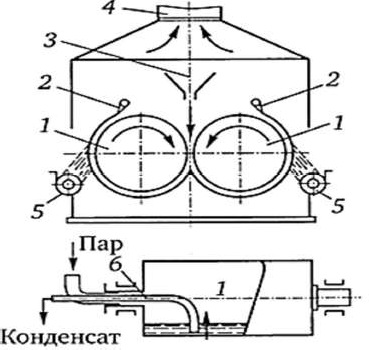

При производстве сухого молока пленочным способом применяют вальцовые сушилки. Сгущенное молоко наносится тонким слоем на два вращающихся вальца. Во внутреннюю полость вальцов подается пар температурой 105–130 ºС. При контакте сгущенного молока с горячей поверхностью вальцов, оно высушивается в виде тонкой пленки. Пленка снимается ножами, и сухая крошка подается элеваторам в мельницу, где размалывается. Время сушки не должно превышать 2 с, так более длительная сушка вызывает денатурацию сухого молока.

Так как сухое молоко, полученное пленочным способом, имеет низкую растворимость, его променяют при сушке обезжиренного молока и сыворотки.

Сушка молока распылением осуществляется в результате контакта сгущенного продукта с горячим воздухом.

При сублимационной сушке удаление влаги происходит из замороженных продуктов с содержанием сухих веществ до 40 %. Процесс сублимационной сушки осуществляется при температуре замороженного продукта (–25 ºС) при разряжении в сублиматоре 0,0133–0,133 кПа. Продукт, полученный при сублимационной сушке, легко растворяется, сохраняет вкус, химический состав и структуру. Сублимационной сушкой получают сухие кисломолочные продукты, закваски, смеси для мороженого.

2. Классификация оборудования для сушки

Это оборудование предназначено для получения сухих молочных продуктов. В зависимости от агрегатного состояния исходного продукта сушильные установки можно разделить на две основные группы: для сушки молока и жидких молочных продуктов и для сушки твердых молочных продуктов. Кроме того, эти основные группы сушильного оборудования можно классифицировать:

- по конструктивным отличиям – камерные, вальцовые, барабанные, ленточные, скребковые и др.;

- по направлению движения сушильного агента и продукта – прямоточные, противоточные, смешанного типа;

- по способу подвода теплоты к влажному материалу – конвективные, кондуктивные, комбинированные;

- по способу распыления (диспергирования) высушиваемого продукта – с центробежным дисковым и форсуночным распылением;

- по способу нагревания сушильного агента – с паровыми калориферами, с огневыми (газ, мазут) теплогенераторами;

- по кратности использования теплоносителя – прямоточные и рециркуляционные;

- по типу гидродинамического режима – с неподвижным слоем в виде пленки, с распылением в потоке сушильного агента взвешенным и псевдоожиженным слоем;

- по виду транспортирования высушиваемого продукта – с механическим перемещением, пневмотранспортом, импульсным пневмотранспортом при высокой плотности продукта;

- по способу очистки отработавшего воздуха – с циклонной одно- и двухступенчатой очисткой, с очисткой в тканевых фильтрах, с одно- и двухстадийной смешанной (циклон – фильтр) и др.

3. Распылительные сушильные установки

Наибольшее распространение получили сушильные распылительные установки.

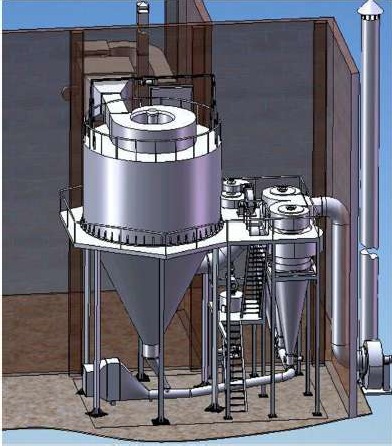

Распылительные сушильные установки позволяют получить продукт высокого качества при небольших энергозатратах (рисунок 1). В них продукт распыляется и высушивается в атмосфере горячего воздуха. Продукт обезвоживается в результате испарения влаги с поверхности мельчайших капель молока.

Сушильная распылительная установка представляет собой сложный агрегат. В его состав входят сушильная башня с воздухораспределительными и воздухоотводящими устройствами, распылителями, а также устройства для выгрузки продукта и его обработки на выходе из башни, транспортирования, возврата циклонной фракции в сушилку, очистки воздуха, поступающего и отводимого из башни, калорифера и вентиляторов.

Рисунок 1 – Распылительные сушильные установки

Сушильная башня является одним из основных элементов установки. По конструкции сушильные башни бывают вертикального и горизонтального типов. Вертикальная башня представляет собой камеру, состоящую из верхней цилиндрической и нижней конической частей; горизонтальная башня – короб, верхняя часть которого имеет прямоугольную, а нижняя – треугольную форму. Чтобы уменьшить потери теплоты при сушке, башню теплоизолируют. Для освобождения башни от слоя продукта применяют общий или локальный обдув воздухом ее внутренней поверхности, скребковые и другие механические, пневматические устройства.

Для диспергирования продукта в сушильной башне применяют центробежные дисковые и форсуночные распылители.

Дисковые распылители бывают одно- и многоярусные с различными формами каналов (изогнутыми, радиальными, наклонными, тангенциальными и др.) и выходного отверстия (круглыми, овальными, щелевыми, прямоугольными). Форсуночные распылители представляют собой механические форсунки (струйные и центробежные).

Принцип их работы основан на выбрасывании продукта из отверстия малого диаметра под высоким давлением. Дисковые и форсуночные распылители при качественном конструктивном исполнении способны обеспечить практически одинаковую дисперсность капель распыляемого продукта. Дисковые распылители при прочих равных условиях получили большее распространение в молочной отрасли. Это, вероятно, связано с их универсальностью при сушке молока и молочных продуктов.

По способу очистки отходящего из сушильной башни воздуха выделяют установки для сушки с циклонной очисткой воздуха и с мокрой очисткой воздуха.

В зависимости от направления движения потока воздуха и распыляемого материала различают сушилки прямоточные и противоточные, а также сушилки со смешанным потоком. В них подается воздух из нескольких мест в распыленный молочный продукт. Также применяются комбинированные установки, в которых совмещены различные технологические процессы (обезвоживание, агломерация, охлаждение, кристаллизация).

По расположению сушильной башни установки для сушки делят на вертикальные и горизонтальные.

По способу выведения сухого продукта из башни различают установки со скребковым механизмом, с пневматическим уборщиком, установки с ленточными, шнековыми и вибрационными транспортерами, а также с гравитационным механизмом удаления продукта.

По растворимости готового продукта различают установки для получения сухого продукта обычной растворимости и установки для получения быстрорастворимого сухого молока.

Сухие продукты, полученные на распылительных сушильных установках, имеют растворимость 99,9 %.

К недостаткам распылительных сушилок можно отнести высокую стоимость оборудования, высокие затраты энергии и большие габаритные размеры. Их высота 12 м, и для их размещения необходимы многоэтажные здания.

Сушка молочного продукта распылением требует равномерного распределения горячего воздуха в сушильной камере и быстрого перемешивания его с частицами молока в течение нескольких секунд. При неравномерном распределении воздуха ухудшается процесс сушки. Часть продукта перегревается, а другая, не успевшая высохнуть, налипает на стенки. Сушильную камеру периодически приходится останавливать и чистить.

Следовательно, для эффективного и равномерного обеспечения процесса сушки необходимо создать рациональную подачу воздуха.

4. Контактные сушильные установки

В контактных сушилках сгущенный жидкий молочный продукт сушится путем контактов с греющей поверхности. Они бывают вальцовые и ленточные.

Вальцовые сушилки. Вальцовые сушилки делятся на атмосферные, в которых процесс сушки проходит при атмосферном давлении, и вакуумные. По количеству вальцов различают одно- и двухвальцовые сушилки.

Преимуществом вальцовых и ленточных атмосферных пленочных сушилок является малый расход пара при сушке (1,1– 1,25 кг/кг испаренной влаги), сушилки имеют небольшую высоту и легко размещаются в одноэтажном здании.

При пленочном способе сушки на вальцовых или ленточных сушилках продукт контактирует с горячей поверхностью, поэтому происходит денатурация сывороточных белков, ухудшается цвет и консистенция. Растворимость продукта снижается и составляет 80– 85 % (рисунок 2).

Ввиду низкой растворимости получаемого сухого продукта, вальцовые и ленточные сушилки применяются в основном для сушки обезжиренного молока, пахты и сыворотки.

Рисунок 2 – Вальцовая сушилка: 1 – барабаны; 2 – ножи; 3 – питатель; 4 – вытяжной патрубок; 5 – шнеки; 6 – полый вал

Вальцовые вакуумные сушилки используются для сушки продуктов при температурах 60–70 ºС. При этом продукты получаются значительно лучшего качества, чем на вальцовых атмосферных сушилках, хотя растворимость их все же недостаточна. В вальцовых вакуумных сушилках вальцы находятся в камере, где поддерживается разряжение. Сгущенное молоко из специальных резервуаров подается на вальцы. За время поворота вальцов примерно на молоко высушивается и снимается ножами. Сухой продукт шнеком транспортируется к накопительным бункерам.

Чтобы частица молока, пар и воздух не уносились из камеры сушилки, они перед конденсатором проходят гидравлический затвор. Через цапфы вальцов подается пар и отводится конденсат. В камере сушилке давление поддерживается – 0,15 104–0,2 104 Па.

5. Сушилки для твердых молочных продуктов периодического действия

Казеин, творог, молочный белок, молочный сахар, сыр относятся к твердым молочным продуктам. Для их высушивания используются сушилки периодического действия.

К сушилкам периодического действия относятся камерные (шкафные), которые бывают атмосферные и вакуумные.

В атмосферных камерных сушилках с паровым калорифером рециркуляция воздуха осуществляется регулированием клапанов на вводном, отводном и промежуточном воздуховодах. Воздух подогревается в калорифере. Подготовленный для сушки казеин сырец накладывают на рамки равномерным слоем до 6 мм. Рамки устанавливают на тележку, которую вкатывают в сушильную камеру.

Вакуум-камерные сушилки применяют главным образом для сушки молочного сахара.

6. Сушилки непрерывного действия

Сушилки непрерывного действия подразделяются на барабанные, ленточные, скребковые, вибрационные и вихревые.

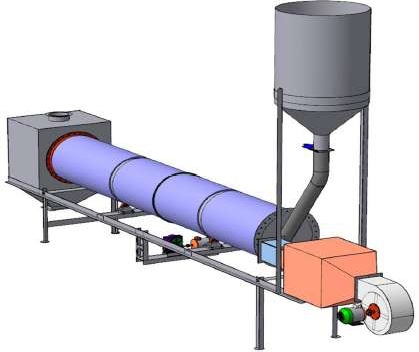

Барабанная сушилка для казеина работает следующим образом (рисунок 3). Казеин-сырец непрерывно из загрузочного бункера через питатель поступает в барабан, который медленно (2–4 мин–1) вращается. В барабане казеин захватывается винтовыми лопастями и постепенно передвигается к загрузочному бункеру. Небольшой уклон барабана, лопасти и поток воздуха обеспечивают достаточное перемешивание казеина.

Рисунок 3 – Барабанная сушилка

За время прохождения барабана казеин высыхает. Воздух, нагретый в паровом калорифере до температуры 90– 95 ºС, со скоростью 1–1,5 м/с, проходит вдоль барабана и омывает зерна казеина. Барабан расположен на опорных катках. Вращение он получает от приводного механизма (шестерня привода находится в зацеплении с большим венцом, напрессованным на барабан).

Основным рабочим органом барабанной сушилки для молочного сахара является вращающийся барабан, соединенный одной стороной с дробящим механизмом и бункером, а с другой – с разгрузочной камерой.

Сырой сахар поступает в загрузочный бункер и шнековым питателем непрерывно подается в барабан. Наклонными лопатками, расположенными на внутренней стенке по всей длине барабана, сахар захватывается. При вращении барабан заполняется его падающими частицами, которые омываются горячим воздухом (130– 140 ºС), поступающим из пластинчатого калорифера.

На концах барабана расположены лабиринтные сальники. Конец барабана, входящий в разгрузочную камеру, имеет мелкие отверстия и подпорное кольцо.

Калорифер соединен воздуховодом с загрузочной камерой и через нее с барабаном.

Движение воздуха создается вентилятором, который работает на отсос. Сахарная пыль, уносимая отводящим из сушилки воздухом, улавливается матерчатым фильтром со встряхивателем. Механизмы сушилки, приводящие во вращение барабан, дробящее, загрузочное, разгрузочное и встряхивающее устройства, работают от одного электродвигателя, передающего движение через понижающий редуктор.

Для сушки твердых молочных продуктов также применяются сублимационные сушилки.

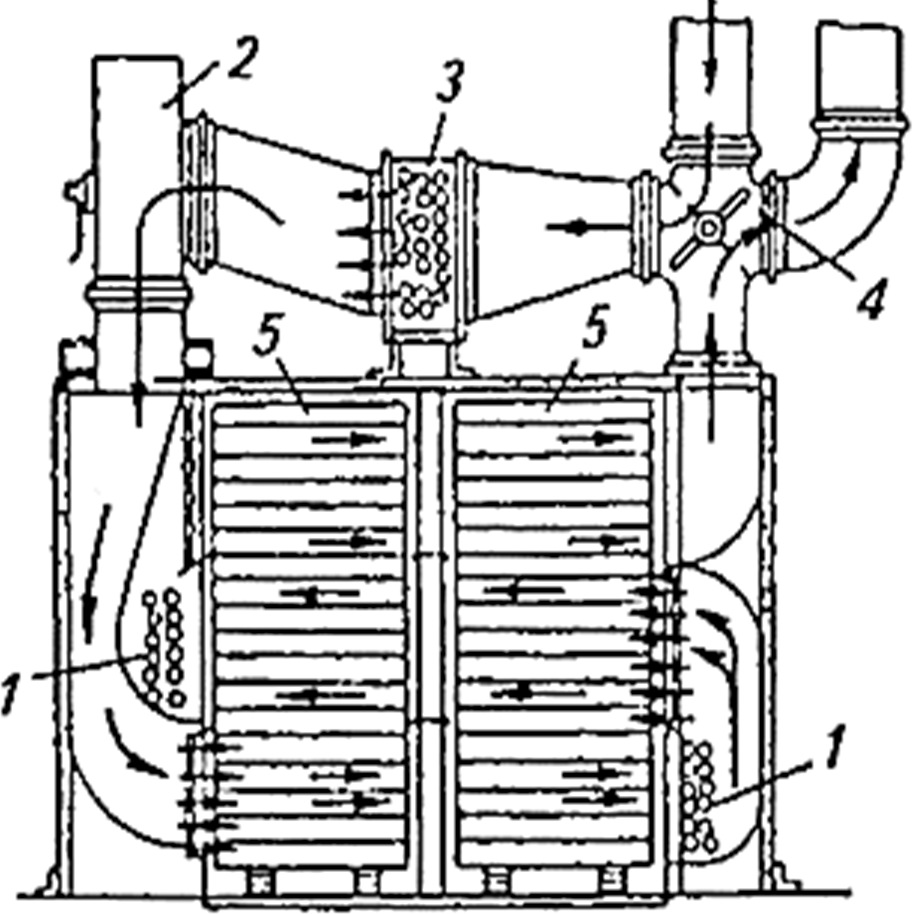

Камерные сушилки. Они обычно имеют вид шкафа (рисунок 4), в котором на стеллажах или ситах высушивается материал. Сушилка имеет принудительную циркуляцию теплоносителя и может выполняться с одним или несколькими подогревателями воздуха.

В этих сушилках воздух с помощью вентилятора подается на основной подогреватель и в камеру сушилки, в которой на полках находится высушиваемый материал. Проделывая зигзагообразный путь, воздух дополнительно подогревается в теплообменниках. Отработавший воздух выходит через трубу в верхней части сушилки. Часть этого воздуха может быть возвращена через регулирующий шибер.

Рисунок 4 – Камерная сушилка для молока и молочных продуктов: 1 – теплообменники; 2 – вентилятор; 3 – подогреватель; 4 – шибер; 5 – полки

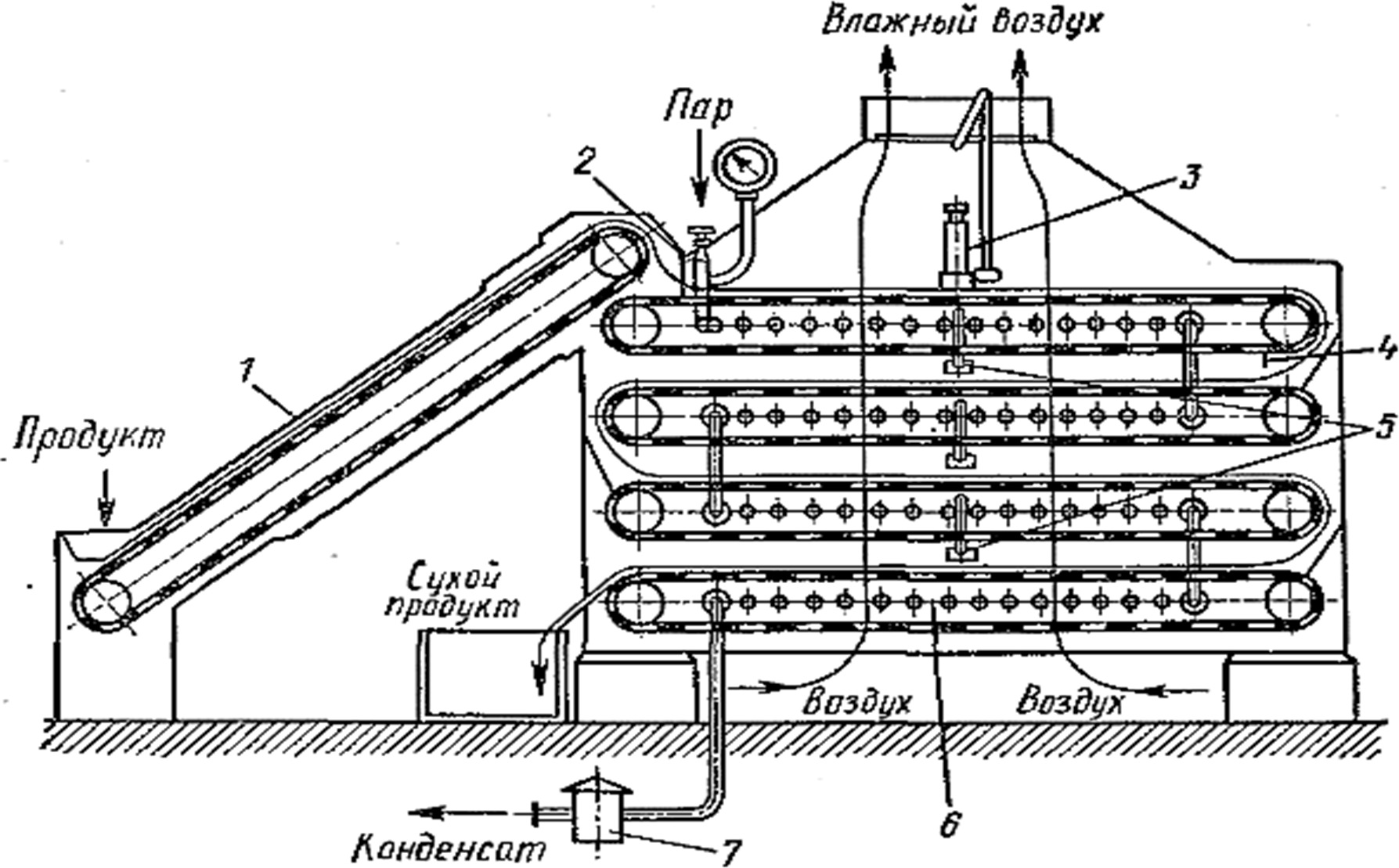

Ленточные сушилки. В пищевой промышленности применяют четырех- и пятиярусные сушилки (рисунок 5). Сушилки работают при атмосферном давлении.

Рисунок 5 – Ленточная сушилка для молока и молочных продуктов: 1 – питающий транспортер; 2 – шибер для разравнивания продукта; 3 – психрометр; 4 – скребки для очистки ленты; 5 – термометры; 6 – секции калорифера; 7 – конденсатоотводчик

Четырехъярусная сушилка состоит из четырех сетчатых конвейеров, каждый из которых имеет индивидуальный привод. Живое сечение сетчатой ленты конвейера около 50 %. Между ветвями конвейеров расположены трубчатые ребристые нагреватели, обо-греваемые паром. Воздух поступает от вентиляторов и проходит перекрестным по отношению к материалу потоком через все лен-ты сушилки. Отработавший воздух удаляется с помощью зонта и трубы. Скорость движения ленты регулируется вариатором в пределах 0,1–0,7 м/мин.

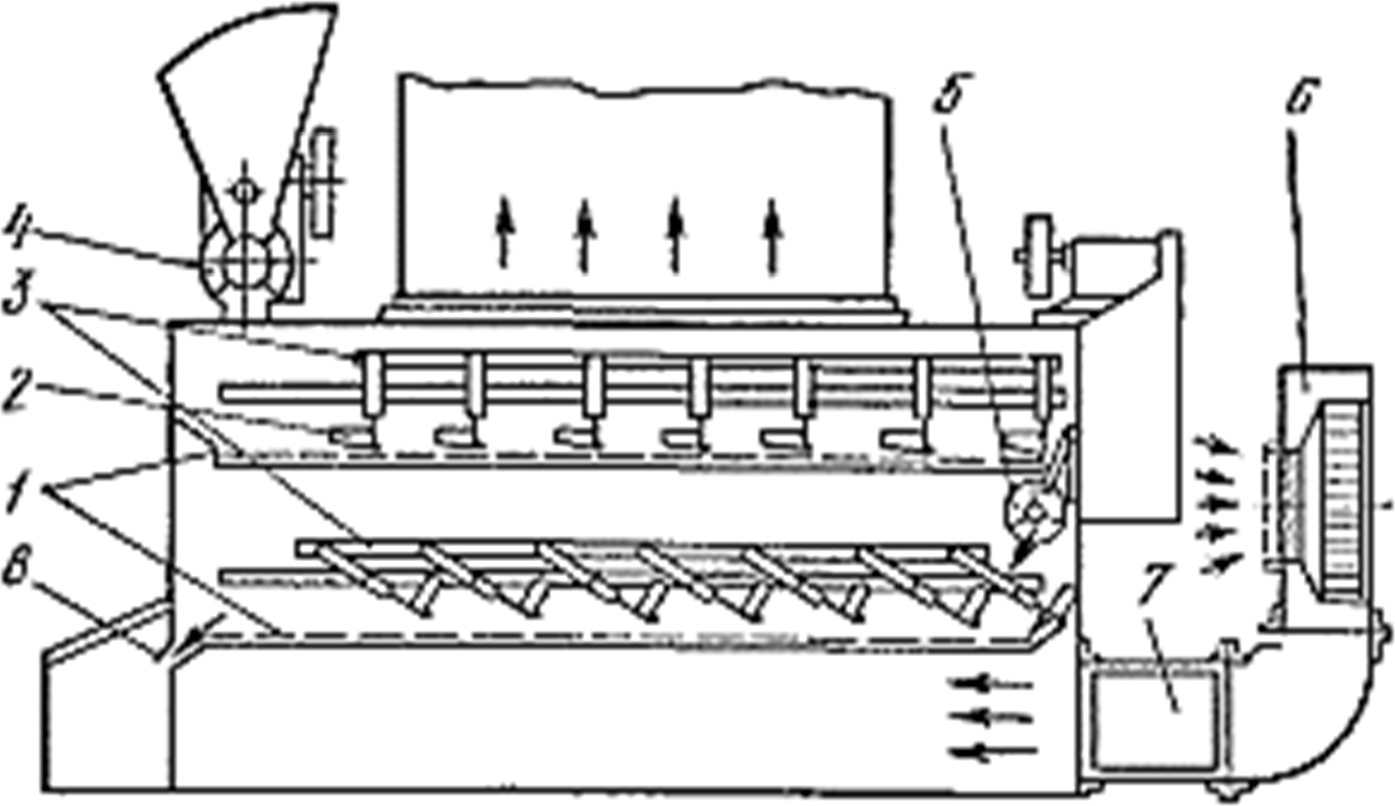

Скребковая сушилка выполнена в виде прямоугольника (рисунок 6). Снаружи ее каркас закрывается щитами из металла. На боковых сторонах имеется по три смотровых окна. Полки сушилки представляют сбой съемные рамы, на которые натянута металлическая сетка.

Рисунок 6 – Скребковая сушилка: 1 – сушильные полки; 2 – скребки; 3 – жесткие рамы; 4 – измельчитель; 5 – дополнительное дробильное устройство: 6 – вентилятор; 7 – паровой калорифер; 8 – бункер шнека

Перемешивание казеина и его перемещение вдоль полок осуществляется скребками, которые установлены в рамы.

Движение рамы со скребками осуществляется по этапам. Верхняя рама движется горизонтально слева направо. Скребки в этот момент перемешивают казеин и продвигают его. После этого рама поднимается наверх и перемещается в исходное положение, не касаясь продукта. Когда она доходит до конца, то процесс повторяется заново. Нижняя рама движется в противоположном верхней раме направлении. Электроэнергия к рамам подводится от электродвигателя через редуктор и цепную либо ременную передачу.

Продукт поступает на верхнюю полку сушилки, пройдя измельчитель. Толщина слоя продукта, который распределяется на полке, составляет 3 мм. Верхняя полка недостает до правого торца установки. Этот зазор позволяет продукту перемещаться с верхней полки на нижнюю. В этом месте расположено дробильное устройство. После того как казеин пройдет вдоль всей нижней полки, он попадает в бункер. Из него он шнеком отправляется на фасовку. Некоторая незначительная часть продукта просыпается и собирается на поддоне.

Калорифер нагревает воздух (90–95 ºС) с помощью которого сушится казеин. Отработавший воздух удаляется из центрального отверстия сушилки. Чтобы регулировать процесс сушки в автоматическом режиме, рядом с калорифером установлен электроконтактный термометр. Он связан с электромагнитным клапаном, который предназначен для регулирования подачи пара в калорифер.

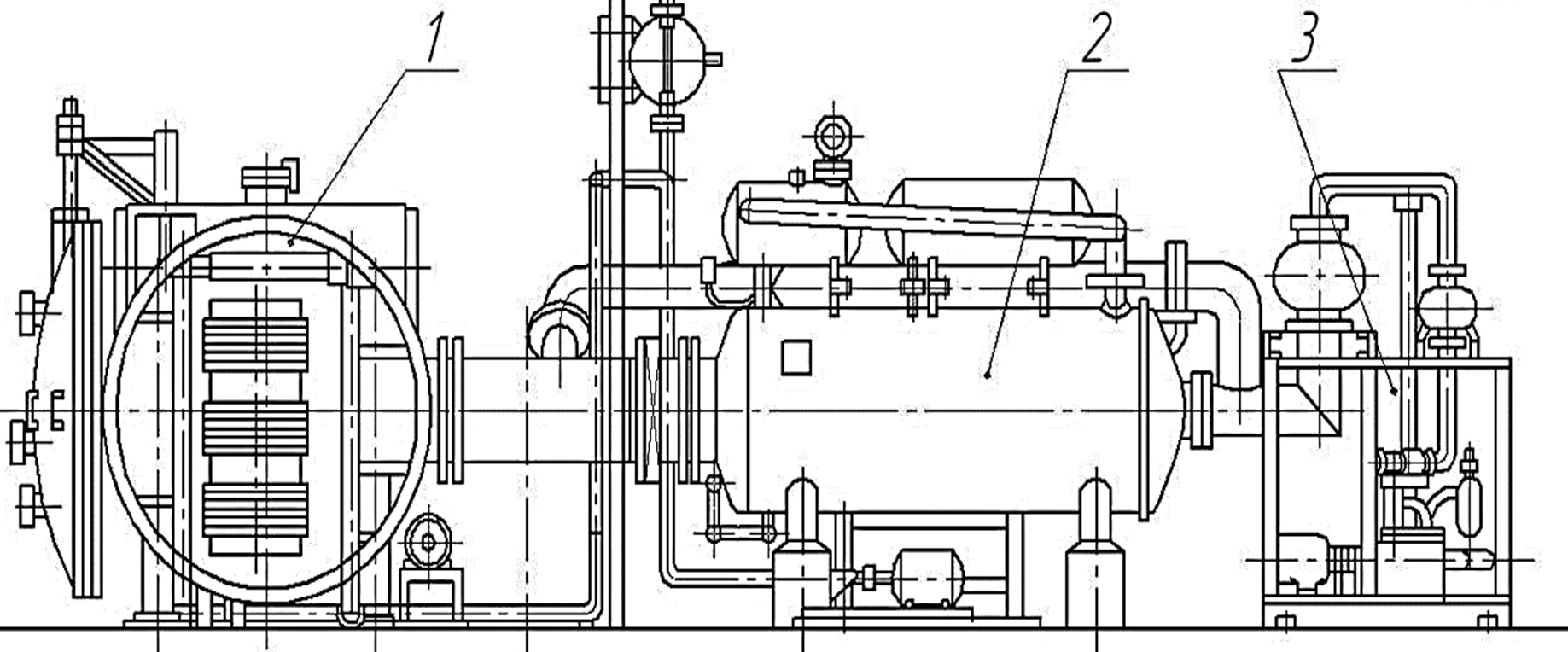

Сублимационной сушкой называется процесс сушки вещества в замороженном состоянии при глубоком вакууме и подводе тепла непосредственно к высушиваемому продукту (рисунок 7).

Рисунок 7 – Установка для сушки методом сублимации: 1 – сублиматор; 2 – десублиматор; 3 – система вакуум-насосов

Конденсатор сушилки необходимо располагать в непосредственной близости от сублиматора. Если между ними проходит паропровод, то это отрицательно сказывается на работе установки, что предопределяется гидравлическими сопротивлениями, возникшими в сублиматоре и конденсаторе.

Сущность сублимационного процесса сушки состоит в следующем: высушиваемый материал помещают в сушильную камеру (сублиматор), в которой создан глубокий вакуум, влага, содержащаяся в исходном продукте, начинает интенсивно испарятся, при этом из материала выделяется тепло, продукт охлаждается, и в нем замерзает свободная влага.

К высушиваемому материалу подводят тепло, а конденсационные поверхности охлаждают. Температура материала – выше температуры поверхности конденсации, поэтому начинается сублимация, т. е. переход льда в пар, который немедленно отводится в конденсатор.

Водяные пары из сублиматора удаляются двумя способами: с использованием охлаждающих конденсаторов и механических вакуум-насосов и с использованием пароэжекторных многоступенчатых установок.