Содержание страницы

Сгущенные молочные консервы – это продукты, вырабатываемые из натурального молока с применением сгущения с последующей стерилизацией или добавлением сахара. Эти продукты обладают высокой энергетической ценностью за счет концентрации составных частей молока, а также высокой транспортабельностью и стойкостью при хранении.

Для подавления развития нежелательной микрофлоры при производстве молочных консервов используют физические средства: высокие температуры (стерилизация), повышение осмотического давления и высушивание.

1. Классификация вакуум-выпарных установок

Оборудование для производства сгущенных молочных продуктов делится на выпарные установки, оборудование для приготовления сахарного сиропа, охлаждения сгущенного молока и кристаллизации молочного сахара (лактозы).

Аппараты, в которых сгущают продукты, называют выпарными. Они бывают атмосферными и вакуумными. Атмосферные аппараты не получили распространение, в молочном производстве в основном применяют вакуум-выпарные установки. Их преимущество заключается:

- в сгущении жидкостей, кипение которых при атмосферном давлении ведет к изменению физико-химических свойств и потере питательной ценности продукта;

- в использовании отработавшего и вторичного пара;

- в получении большого количества пара с 1 м2;

- поверхности ввиду значительного перепада температур между теплоносителем (паром) и выпариваемой жидкостью.

Вакуум-выпарные установки классифицируются:

- по количеству корпусов – одно и многокорпусные;

- по принципу работы – периодического и непрерывного действия;

- по типу греющей поверхности – с трубчатыми и пластинчатыми калоризаторами;

- по типу конденсатора – с барометрическими и поверхностным конденсаторами;

- по греющему агенту – с использованием водяного пара, паров аммиака и фреона;

- по использованию вторичного пара – аппараты, в которых не используется вторичный пар, и аппараты с использованием вторичного пара;

- по способу движения сгущаемого продукта – циркуляционные и пленочные.

Назначение выпарных установок – удаление влаги из сырья в результате его кипения при давлении меньше атмосферного. Такой процесс, сопровождающийся сгущением молочных продуктов, получил название выпаривания.

В сгущенных продуктах сохраняются практически без изменения все компоненты молока (витамины и другие термолабильные компоненты). При сгущении свободную воду можно удалить в твердом виде (криоконцентрирование), жидком (обратный осмос) и парообразном (выпаривание).

При криоконцентрировании вода в продукте замораживается и ее кристаллы удаляются фильтрацией или центрифугированием. При этом изменение состава и потери веществ незначительны. Обратный осмос используется для концентрации обрата и сыворотки. При этом концентрация достигает соответственно 32 и 25–35 %.

Сгущение выпариванием проводится при кипении молока под вакуумом, что позволяет снизить температуру кипения молока. Температура выпаривания молока под вакуумом должна быть не ниже 50 ºС и не выше 75 ºС. В диапазоне этих температур продукт не теряет своих свойств.

Так как при выпаривании увеличивается содержание в продукте сухих веществ, то отношение концентрации или количества вещества после выпаривания к концентрации или количеству их до выпаривания называется степенью сгущения. Этот показатель для сгущенных молочных продуктов составляет 2,5–3, сухих консервантов 4–6.

Сгущение молока проводится на вакуум-выпарных установках различных типов: циркуляционных (периодического действия), пленочных и пластинчатых (непрерывного действия).

Широкое применение получили установки циркуляционного типа одно- и многокорпусные, пленочные многокорпусные. Пластинчатые установки используются на небольших заводах одноэтажной застройки.

В однокорпусных вакуум-выпарных установках молоко кипит при температуре 55–60 ºС, при разрежении (8,7–8,8) 104 Па (660– 670 мм рт. ст.).

В многокорпусных установках молоко кипит при разных температурах в различных корпусах: в первом корпусе она выше, чем во втором, во втором выше, чем в третьем.

Снижение температуры в корпусах по мере последовательного передвижения по ним продуктов происходит за счет выделения различного количества пара из молока.

2. Вакуум-выпарные установки циркуляционного типа

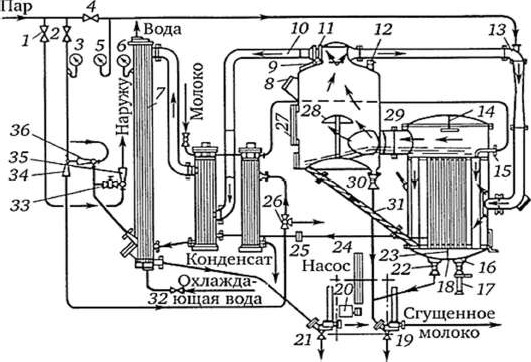

Циркуляционная вакуум-выпарная установка периодического действия с трубчатым калоризатором и конденсатором поверхностного типа (рисунок 1) наиболее проста по конструкции. Основные ее элементы: калоризатор, пароотделитель, два подогревателя, конденсатор и эжекторы.

Рисунок 1 – Циркуляционная однокорпусная вакуум-выпарная установка

Калоризатор представляет собой теплообменный аппарат цилиндрической формы с двумя трубными решетками, в которые ввальцованы кипятильные трубки и две циркуляционные трубы.

Межтрубное пространство калоризатора служит паровой рубашкой, в которую через вентиль и термокомпрессор подается греющий пар. Образующийся в процессе работы калоризатора конденсат по трубопроводу непрерывно отводится в подогреватели, а затем в конденсатор. Подпорная шайба в трубопроводе ограничивает потери греющего пара при отводе конденсата.

Калоризатор имеет корпус, верхнюю и нижнюю крышки. Для обеспечения герметичности при сборке между крышками и корпусом укладывают резиновые прокладки. В верхней и нижней крышках калоризатора установлены две перегородки с окнами. Окно в нижней перегородке можно закрывать заслонкой. Перегородка в верхней крышке съемная. Заслонка и перегородка служат для настройки установки на необходимый режим работы. Если установлена верхняя перегородка, а заслонка нижней закрыта, то установка работает по принципу непрерывного сгущения. Чтобы установка работала по принципу периодического сгущения, необходимо удалить верхнюю перегородку, а заслонку нижней открыть.

В процессе работы калоризатора молоко перемещается в кипятильных трубках снизу вверх, а в циркуляционных трубах – сверху вниз. Объясняется это разностью между удельными массами сгущаемого продукта. В первом случае удельная масса продукта меньше, так как он насыщен пузырьками пара. В калоризаторе также расположены патрубки подачи сырья на сгущение, краны для взятия проб и выпуска сгущенного продукта.

Пароотделитель служит для отделения вторичного пара от частичек продукта и представляет собой цилиндр с установленным на стойке зонтом-отражателем. Верхняя часть калоризатора соединена с пароотделителем трубопроводом, который расположен к нему под углом. Поступающие в пароотделитель жидкость и пар приобретают вращательное движение. Продукт под действием центробежной силы отбрасывается к стенке пароотделителя и по ней стекает вниз в кольцевое пространство дна, откуда откачивается насосом через кран или по циркуляционной трубе и вновь подается в калоризатор на сгущение.

В некоторых установках на соединительной трубе предусмотрен шибер, для регулирования скорости движения вторичного пара, что позволяет улучшить качество разделения пара и частичек продукта. В пароотделителе расположены люк, смотровое окно, осветитель, термометр и воздушный кран. В верхней части пароотделителя имеется паросборник, от которого отходят два трубопровода: один – к термокомпрессору, другой – к подогревателю (либо прямо к конденсатору).

Подогреватели по конструкции аналогичны трубчатым пастеризаторам. Сгущаемый продукт движется по трубам, а в межтрубное пространство подаются вторичный пар или его смесь с острым паром. Если один подогреватель не обеспечивает нагрева продукта до необходимой температуры, то устанавливают несколько последовательно соединенных аппаратов.

Конденсатор поверхностного типа выполнен в виде цилиндрического корпуса с верхней и нижней съемными крышками. В корпусе находятся трубки, концы которых развальцованы в верхней и нижней трубных решетках, а также патрубки для подачи вторичного пара из подогревателя или пароотделителя, отвода конденсата, подвода конденсата из калоризатора и нагревателей, отвода воздуха к вакуумнасосу, для подвода и отвода охлажденной воды. Для создания вакуума в системе из котельной через вентиль в пусковой эжектор подается пар. Эжектор служит для ускорения создания рабочего вакуума в установке в начальный период ее работы. В дальнейшем при сгущении работают два других эжектора, установленные последовательно.

Вакуум-выпарная установка работает следующим образом (рисунок 2). До начала сгущения сырья в установку засасывается вода. Циркулируя в системе, она ополаскивает установку и позволяет проверить ее герметичность. Подачей пара на эжекторы в системе создают вакуум. При разрежении около 80 кПа начинает засасываться сырье. На конденсатор подают холодную воду, и по мере заполнения трубок калоризатора на 2/3 их высоты в паровую рубашку поступает пар.

Рисунок 2 – Циркуляционная однокорпусная вакуум-выпарная установка: 1,2,4 – вентили на паропроводах; 3, 5 – манометры; 6 – вакуумметр; 7 – поверхностный конденсатор; 8 – смотровое окно; 9 – осветитель; 10 – трубопровод; 11 – термометр; 12 – воздушный кран; 13 – термокомпрессор; 14 – верхняя перегородка с окном; 15 – патрубок подачи сырья; 16, 22, 30 – краны; 17 – пробоотборник; 18 – сферическое днище калоризатора; 19 – насос для откачивания сгущенного продукта; 20 – приводной механизм насосов; 21 – насос для откачивания конденсата; 23 – нижняя перегородка; 24 – трубопровод для конденсата; 25 – подпорная шайба; 26 – трехходовой вентиль; 27 – люк; 28 – зонт-отражатель; 29 – соединительный трубопровод; 31 – циркуляционная труба; 32 – вентиль на водяной трубе; 33 – вентиль; 34, 36 – двухступенчатый эжектор; 35 – пусковой эжектор

В установившемся режиме молоко последовательно поступает в первый и второй подогреватели. В первом продукт нагревается вторичным паром до 60–66 °С, во втором – острым паром до 70–75 °С.

При такой температуре молоко подается в калоризатор, где подогревается до 80–85 °С и выпаривается. По мере образования конденсата его непрерывно откачивают насосом. Если установка работает по принципу непрерывного сгущения, то готовый продукт откачивается по мере достижения заданной концентрации.

К недостаткам циркуляционных вакуум-выпарных установок относится то, что они имеют большой рабочий объем продукта и характеризуются многократной циркуляцией последнего при выпаривании.

3. Пленочные вакуум-выпарные установки

Особенностью пленочных вакуум-выпарных установок является то, что технологический процесс выпаривания продукта происходит при его однократном прохождении через калоризатор. Достигается это тем, что калоризатор выполнен в виде длиннотрубного тонкослойного аппарата, а продукт поступает на сгущение с помощью форсунки или специальных перфорированных дисков. Сырье соприкасается с нагретой поверхностью калоризатора в течение 3–4 мин и движется по нему с большой скоростью. В конечном итоге это обеспечивает высокий коэффициент теплопередачи в установках пленочного типа и обеспечивает интенсивный процесс сгущения даже при незначительном перепаде между температурами кипения и греющего пара в смежных корпусах установки. В свою очередь, это позволяет применять в вакуум-выпарных установках несколько последовательно соединенных между собой калоризаторов.

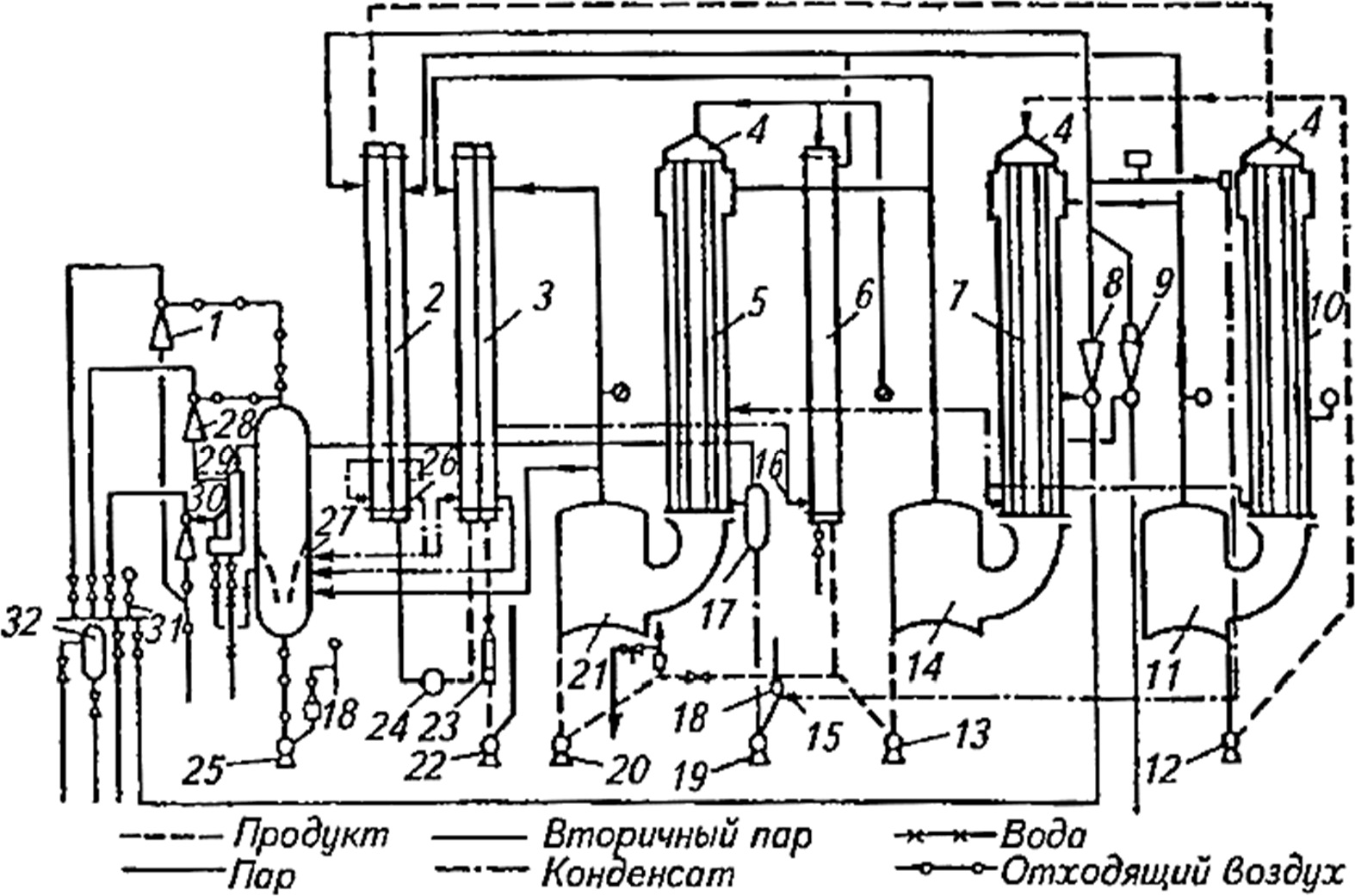

Трехкорпусная пленочная вакуум-выпарная установка непрерывного действия показана на рисунках 3–4.

Рисунок 3 – Пленочная трехкорпусная вакуум-выпарная установка

Рисунок 4 – Пленочная трехкорпусная вакуум-выпарная установка непрерывного действия: 1 – пусковой эжектор; 2, 3 – трубчатые подогреватели; 4 – распределители сырья в трубки; 5, 7, 10 – калоризаторы (сепараторы); 6 – подогреватель; 8, 9 – термокомпрессоры; 11, 14, 21 – пароотделители (сепараторы); 12, 13, 20 – продуктовые насосы; 15, 16, 26 – подпорные шайбы; 17 – воздухоотделитель; 18 – обратный клапан; 19, 25 – насосы; 22 – насос; 23 – счетчик; 24 – сепаратор-очиститель, 27 – конденсатор смешения; 28, 30 – рабочие эжекторы; 29 – промежуточный конденсатор; 31 – парораспределитель; 32 – водоотделитель

Сырье насосом через счетчик подается в двухсекционный подогреватель. В первой секции оно подогревается вторичным паром, поступающим из пароотделителя, а во второй – паром, поступающим из другого пароотделителя. Температура вторичного пара соответственно 45 и 62 ºС. Из подогревателя сырье температурой около 54 ºС проходит через сепаратор-очиститель и направляется в двухсекционный подогреватель. В первой секции продукт нагревается вторичным паром температурой 75 ºС, поступающим из пароотделителя, а во второй секции его окончательный нагрев осуществляется до температуры 80 ºС с помощью смеси пара, поступающего из паровой рубашки калоризатора, и острого пара.

Сырье температурой 80 ºС поступает сверху через форсунку в калоризатор первого корпуса установки. Равномерно распределяясь по трубкам калоризатора и частично испаряясь при температуре 75 ºС, сырье стекает в пароотделитель. В паровую рубашку калоризатора первого корпуса термокомпрессорами подается греющий пар температурой 95 ºС. Из пароотделителя насосом сырье подается в калоризатор второго корпуса, где кипит при 62 ºС. В паровой рубашке этого калоризатора теплоносителем является вторичный пар температурой 75 ºС, поступающий из пароотделителя.

Часть вторичного пара из паровой рубашки калоризатора забирается термокомпрессорами и направляется в подогреватель. Насосом сырье откачивается из пароотделителя и направляется в подогреватель, где в качестве теплоносителя используется пар температурой 70–75 ºС, поступающий из пароотделителя. Из подогревателя продукт направляется в калоризатор третьего корпуса и распределяется по трубам так же, как и в других калоризаторах. В калоризаторе третьего корпуса сырье кипит при температуре 45 ºС. Сгущенный продукт стекает в пароотделитель, откуда непрерывно откачивается насосом. На нагнетательной стороне насоса установлены пробоотборник, обратный клапан и вентиль, позволяющий подать продукт в подогреватель и калоризатор на досгущение. Сгущенный продукт направляется на сушку или охлаждение.

По мере образования конденсата в калоризаторах и подогревателях его отвод осуществляется через подпорные шайбы. Подпорная шайба представляет собой диск толщиной 5–6 мм, закрепленный между двумя фланцами болтами. В центре она имеет отверстие, через которое может пройти определенное количество конденсата.

Часть вторичного пара из пароотделителя третьего корпуса поступает на конденсатор смешения цилиндрической формы с несколькими патрубками. Сверху в конденсатор подается вода, снизу – вторичный пар. Смесь воды и конденсата откачивается насосом.

Первоначально вакуум в системе создается пусковым эжектором. Паровоздушная смесь из него выбрасывается в атмосферу. В установившемся режиме работы установки необходимое разрежение обеспечивается конденсатором, системой эжекторов, а также промежуточным конденсатором. Для нормальной работы установки на конденсатор необходимо подавать воду температурой не выше 25–28 ºС и поддерживать давление рабочего пара около 0,8 МПа.