Содержание страницы

Оборудование для производства сыра делят на оборудование для выработки сырного зерна, формования и прессования сырной массы и оборудование сырохранилищ.

Оборудование для производства плавленого сыра включает оборудование для подготовки сырной массы к плавлению и для ее плавления.

На каждом рабочем месте должны быть вывешены инструкции по мойке, дезинфекции и безопасной эксплуатации оборудования.

1. Аппараты для выработки сырного зерна

В аппаратах для выработки сырного зерна осуществляются коагуляция белков молока, разрезание сырной массы, постановка сырного зерна и отбор нужного количества сыворотки.

Аппараты для выработки сырного зерна могут быть непрерывного и периодического действия. Аппараты непрерывного действия, как правило, применяют на крупных сыродельных предприятиях. Аппараты периодического действия обычно состоят из одной или двух специальных емкостей.

При получении сырного зерна в одной емкости в ней осуществляются коагуляция белка, разрезка сгустка и обработка сырного зерна. Если в качестве такого аппарата применяют сыродельную ванну, то сырное зерно можно и формовать.

При использовании двух емкостей в первой получают и обрабатывают сырное зерно, во второй его подпрессовывают и разрезают на блоки.

Аппараты для выработки сырного зерна подразделяются на открытые – сыродельные ванны и закрытые – сыроизготовители.

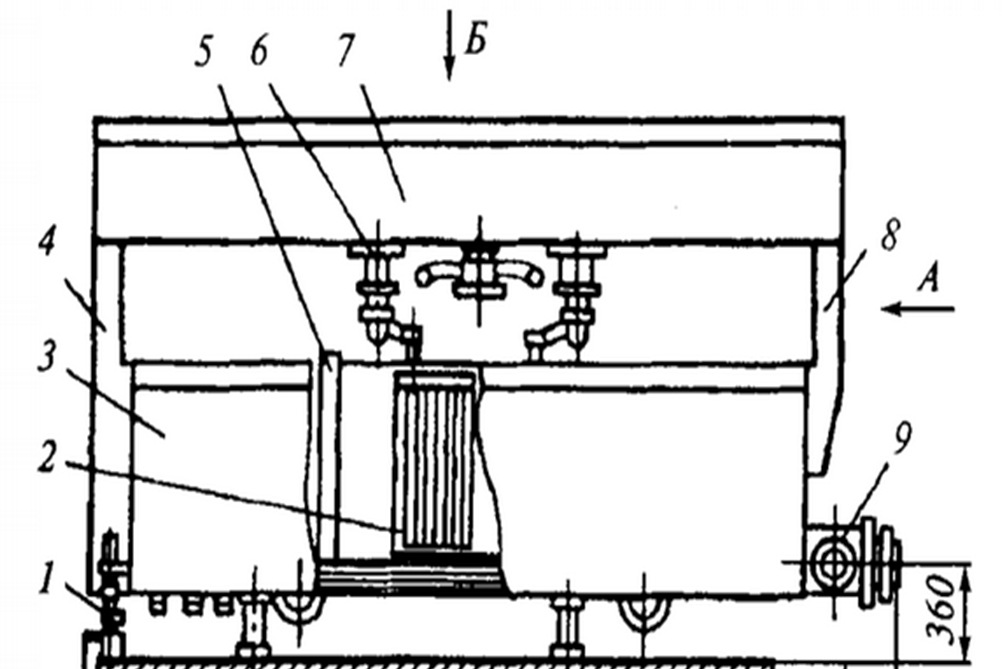

Ванна сыродельная (рисунок 1). Устройство ванны сыродельной. Состоит из двустенной ванны , запорного клапана для спуска зерна с сывороткой, колонн и мостовой конструкции, режуще-вымешиващего инструмента и его привода. Сыродельная ванна имеет домкрат для наклона ванны и сито для отбора сыворотки, а также мерную линейку. Ванна открытого типа, имеющая овальную форму. Ванна заключена в тепловую рубашку. В межстенное пространство подается либо горячая, либо ледяная вода (в зависимости от выполняемой технологической операции).

Рисунок 1 – Ванна сыродельная: 1 – домкрат; 2 – режуще-вымешивающий инструмент; 3 – двустенная ванна; 4 и 8 – колонны; 5 – мерная линейка; 6 – привод; 7 – мостовой конструкции; 9 – запорный клапан

Подогрев производится острым паром через барботер – устройство из труб, по поверхности которых рассверливаются отверстия для прохода пара или водой, через патрубок. Вода из рубашки сливается через штуцер. Ванна сыродельная снабжена перемешивающим устройством с ножами. Оно приводится в действие от электродвигателя через систему переда.

Принцип работы сыродельной ванны. Рубашка ванны через патрубок наполняется водой. Ванну наполняют молоком сверху, затем включают привод перемешивающего устройства. В молоко, подогретое до нужной температуры, вносят бактериальную закваску, раствор фермента согласно технологии.

При этом продолжают перемешивание до получения однородного состава смеси. По окончании перемешивания, отключается двигатель и начинается процесс свертывания – образование калье.

Когда калье достигает желаемой плотности, включают привод и обрабатывают сырный сгусток с помощью горизонтальных и вертикальных ножей, расположенных в раме перемешивающего устройства.

Для разрезки сгустка режуще-вымешивающий инструмент вращают по часовой стрелке. Процесс начинают с наименьшего числа оборотов инструмента.

После резки отбирают сыворотку через патрубок и выполняют второе нагревание при вращающемся инструменте подсушивая зерно. После чего прекращают подачу пара и сырное зерно в смеси с сывороткой при наклонном положении ванны перекачивают насосом или самотеком в формовочные устройства или на вибролотки.

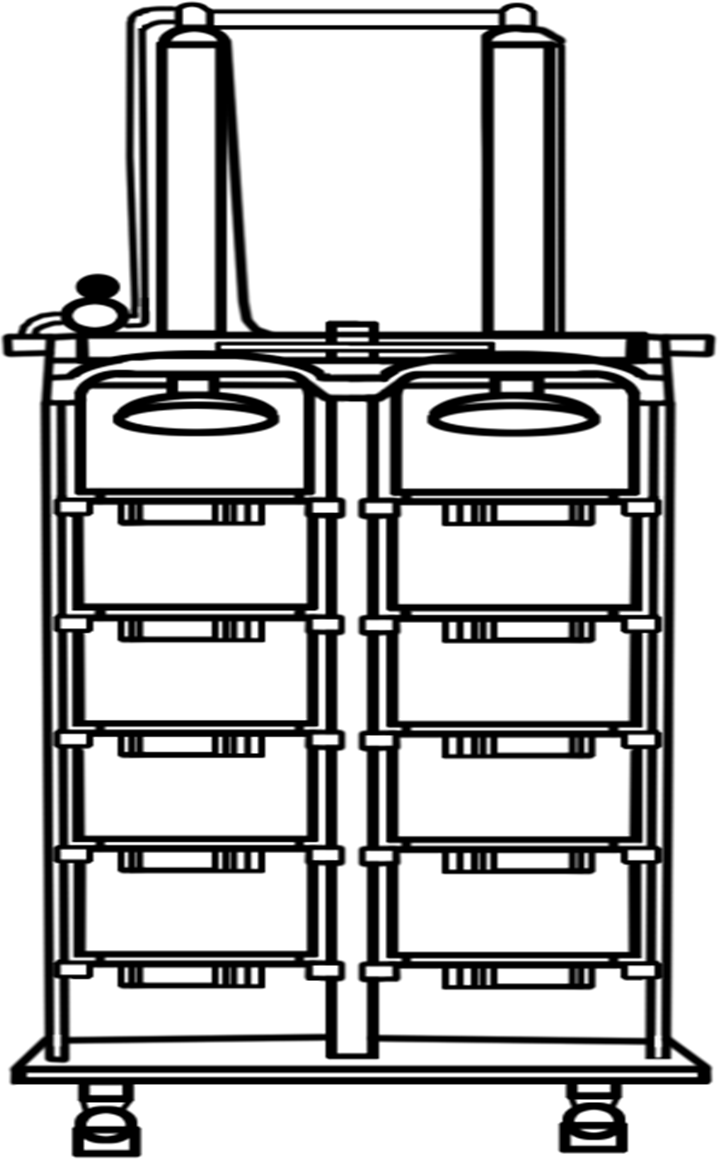

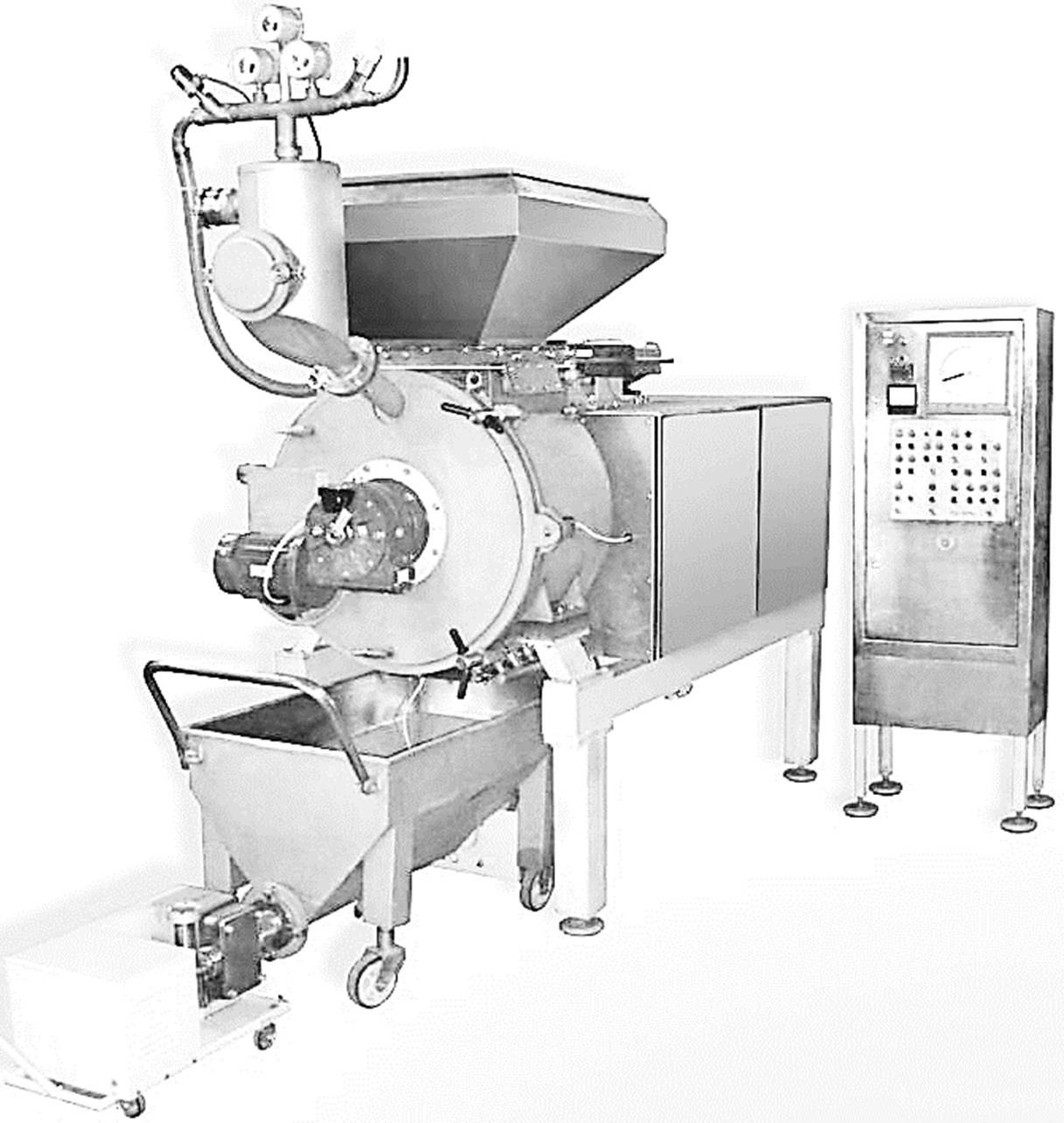

Сыроизготовитель закрытого типа «ОС-500» (рисунок 2) вырабатывают сырное зерно при изготовлении мягких и твердых сыров.

Рисунок 2 – Сыроизготовитель закрытого типа «ОС-500»

Аппарат заполняется молоком. Пар подается в паровой коллектор. В результате чего осуществляется свертывание молока и формирование сгустка. Далее сгусток разрезается при помощи лир. Вращаясь в одну сторону, лиры разрезают сгусток и выполняют постановку сырного зерна.

Вращаясь в другую, вымешивают продукт. Направление движения лир выставляется с пульта управления.

Сыворотка сливается в два этапа: при предварительном сливе через клапан отводится до 30 %, а через второй клапан при подсушке сырного зерна – еще 20 %. Подача пара завершается после окончания процессов дробления и подсушки. Окончательный отвод сыворотки и слив зерна выполняется через сливные клапаны, расположенные в днище сыроизготовителя. Частота вращения лир плавно изменяется благодаря применению частотного преобразователя. Закрытая конструкция предотвращает бактериальное загрязнение и значительно снижает затраты на нагревание продукта.

Особая форма ванны и применение сразу 2 мешалок, которые вращаются в противоположном направлении, позволяют интенсивно перемешивать и выполнять однородную прорезку сгустка. На панели оператора отображаются уровень заполнения и температура нагрева. С пульта также осуществляется управление сбросом сыворотки, работой мешалок, сливом зерна и остатков сыворотки. В крышке установлен светильник с термостойким защитным стеклом.

2. Оборудование для формования и прессования сырной массы

Формование сырной массы – это совокупность технологических операций, направленных на отделение сырного зерна от сыворотки, находящейся между зернами, и образование из него монолита (пласта), а затем индивидуальных сырных головок или блоков с требуемой формой, размером и массой.

Применяют три основных способа формования: из пласта, насыпью, наливом.

Для формования сырной массы из пласта применяют формовочные аппараты, в которые сырное зерно с сывороткой подается насосом или самотеком. В формовочном аппарате происходит образование сырного пласта под слоем сыворотки, его подпрессовка, разрезка на куски требуемых размеров.

Для предотвращения образования воздушных пустот в пласте формовочный аппарат предварительно заполняют сывороткой.

Во время заполнения формовочного аппарата сырное зерно разравнивают и равномерно распределяют по дну аппарата для получения пласта, равномерного по плотности и высоте, при этом следят, чтобы пласт все время находился под слоем сыворотки.

Процесс формования необходимо проводить как можно быстрее, не допуская охлаждения сырной массы. Полностью сыворотку удаляют из формовочного аппарата после установки полной нагрузки на пласт.

После подпрессовки сырный пласт разрезают на куски требуемых размеров и укладывают в формы для самопрессования.

Допускается проводить операцию формования из пласта непосредственно в сыродельной ванне, имеющей специальное устройство для формования в виде ванны-сетки.

При формовании наливом смесь сырного зерна и сыворотки самотеком или насосом подается в формующие устройства или непосредственно в формы. Сыворотка отводится через дренажные отверстия в стенках и дне устройства или формы.

При формовании насыпью смесь сырного зерна с сывороткой насосом или самотеком подается в отделитель сыворотки, затем зерно поступает в формы.

Аппараты формовочные сыродельные. Аппараты предназначены для формование пласта, и нарезки сырного пласта на бруски заданных размеров.

Формовочные аппараты обеспечивают оптимальное решение автоматизации процессов изготовления сыра, удобство обслуживания, надежность и долговечность.

Аппараты по способу разрезки и выгрузки пласта разделяются на ручные и механизированные.

Аппарат ручного действия состоит из ванны, установленной на тележку и пресса каркасной конструкции с пневмоцилиндрами и направляющими для тележки. Ванна по направляющим подается к ванне сыродельной, заполняется и закатывается под пресс. После отбора сыворотки и подпрессовки пласта ванна выкатывается из под пресса и пласт вручную разрезается на бруски (рисунок 3).

Аппарат формовочный механизированный представляет собой корпус, установленный на опоры, с двумя колонами и поперечной балкой. На балке шарнирно закреплен пневмоцилиндр стенки-ножа. На бортах корпуса установлены траверсы с пневмоцилиндрами и прижимами, которые передвигаются вручную. Выдвижное дно состоит из плит каркасной конструкции с перфолистом, которые соединяются между собой кронштейнами.

Привод выдвижения дна пневматический, пласт также пневматическим способом разрезается на бруски.

Рисунок 3 – Аппарат ручного действия

Формовочный аппарат для сыра Я5-ОФИ (рисунок 4) предназначен для циклической приемки и распределения сырной массы, формования ее в пласт, удаления сыворотки и разрезки сырного пласта на бруски заданных размеров.

Рисунок 4 – Формовочный аппарат для сыра Я5-ОФИ

Формование сырного зерна и равномерное отделение сыворотки осуществляется нажимными плитами одновременно по всей длине ванны с помощью комбинированных пневмомеханических устройств. При выгрузке сырного пласта перфорированное дно продвигается вперед, а сырный пласт разрезается на продольные полосы регулируемыми ножами. После выдвижения сырного пласта на заданную длину гильотина перемещается вниз и отсекает партию брусков сыра, готового для укладки в формы.

Отделитель сыворотки Р3-ОО3 (рисунок 5) позволяет отделять сырное зерно от сыворотки в ходе производства сыра, формируемого насыпью.

Рисунок 5 – Отделитель сыворотки Р3-ОО3

Рисунок 5 – Отделитель сыворотки Р3-ОО3

Барабан – это наклонный цилиндр, имеющий перфорированные стенки в средней его части. Зерно и сыворотка подается в барабан. Привод включает в себя электродвигатель, клиноременную передачу и червячный редуктор. Он обеспечивает вращение барабана отделителя с частотой 30 мин–1. Каркас охватывает зону перфорации барабана и служит для

крепления привода и сбора сыворотки. Труба для подачи сырной смеси крепится к фланцу откидного кронштейна.

Благодаря наклонному положению и возможность барабана вращаться сырное зерно перемещается по поверхности барабана (внутренней) и попадает в формы. В это время сыворотка отводится через отверстия перфорации в поддон и выводится через патрубок. Количество сыворотки в зерне регулируется изменением наклонности барабана.

В отделитель сырное зерно с сывороткой подаются по трубе на внутреннюю стенку барабана. Сыворотка проходит через отверстия в барабане и сливается через патрубок каркаса. Сырное зерно благодаря наклонному положению и вращению барабана ссыпается по лотку в форму. Опорой стойки можно регулировать угол наклона отделителя, что позволяет изменять содержание сыворотки в сырном зерне. Производительность отделителя сыворотки 25 м3/ч.

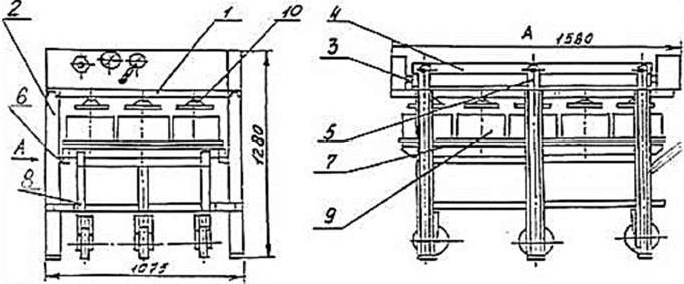

Прессы для прессования сырной массы делят на механические и пневматические. Механические по конструкции можно разделить на рычажные, пружинные и пружинно-винтовые (рисунок 6). Давление на сыр в них осуществляется грузом через систему рычагов или пружиной.

Рисунок 6 – Пресс для сыра

Наибольшее распространение в сыродельных цехах малой мощности получили пружинно-винтовые прессы, состоящие из рамы и неподвижной платформы. На верхней перекладине смонтирован пружинно-винтовой нажимной механизм, в состав которого входят стакан, пружина, гайка, винт и нажимной диск. Формы с сырной массой устанавливают на неподвижную платформу и перемещением винтового механизма создают необходимое давление нажимного диска на верхнюю крышку формы. Отделяющаяся сыворотка стекает через отверстия формы.

Ручные прессы предназначены для механического прессования все видов сыров. Пресс выполнен из нержавеющей стали, может работать с формами для сыра различной конфигурации и размеров. Встроенные в пресс пружины поддерживают усилие прессования.

Самым распространенным является вертикальный пневматический пресс (двух- и четырехсекционный).

Пневматические вертикальные шестиярусные прессы выпускают в виде двух (Е8-ОПД) или четырех (Е8-ОПГ) секций, связанных вертикальными стойками, по которым вверх или вниз перемещаются пять прессующих полок с сырными формами (рисунок 7).

Шестой ярус секции образован неподвижной полкой. Каждая секция снабжена индивидуальным пневмоцилиндром. Пресс размещают на полу на регулируемых по высоте ножках.

Рисунок 7 – Пресс Е8-ОПД

Формы с сырной массой устанавливают на полках пресса. При включении пневмосистемы сжатый воздух подают в верхнюю надпоршневую полость пневмоцилиндра, шток которого с находящимся на его конце нажимным диском опускается и давит на полки с формами. Полки перемещаются вниз, и происходит прессование. При подаче сжатого воздуха в нижнюю полость пневмоцилиндра полки поднимаются, формы с сыром вручную снимают и направляют на дальнейшую обработку. Усилие прессования регулируется в пределах 1,18–7,35 кН регулятором давления сжатого воздуха. Сжатый воздух поступает от стационарной или передвижной компрессорной установки.

Туннельные пресса различной конструкции с ручной и автоматической загрузкой и выгрузкой этих форм. В качестве рабочего органа для прессования используются пневмоцилиндры и гибкие шланги большого диаметра.

Системы прессования в виде столов на каретке часто применяются в полумеханических установках для производства сыра и состоит из следующих элементов: стол на тележке; формы, которые устанавливают на стол; туннельный пресс, имеющий столько прессовальных цилиндров, сколько форм установлено на столе (рисунок 8).

Рисунок 8 – Туннельные пресса для сыра

Автоматический туннельный пресс рекомендуется, когда требуются высокомеханизированные системы прессования сыра. Попав на конвейерную систему, заполненные формы автоматически направляются в туннельный пресс в 3–5 рядов помощью пневматического толкающего устройства. Ряды форм в прессе транспортируются толкающими рычагами и направляющей, которые расположены на полу, изготовленном из нержавеющей стали (рисунок 9).

Рисунок 9 – Устройство туннельного пресса: 1,4 – неподвижная рама; 2 – стойка; 3 – кордовые рукава; 5 – шарнирные тяги; 6 – пальцы; 7 – поддон; 8 – тележка; 9 – формы с сыром; 10 – упоры

Когда пресс заполнен, все воздушные цилиндры (один на каждую форму) присоединяются к общей линии подачи воздуха. Давление и интервалы времени между моментами повышения давления, а также общее время прессования автоматически контролируются с отдельного пульта управления. Конструкция туннельного пресса разработана так, что обеспечивает одновременную загрузку и разгрузку и позволяет использовать пресс.

Баропресс представляет собой конструкцию, состоящую из емкостей с комплектом форм для сыра и резиновыми диафрагмами (количество емкостей определяется в зависимости от вместимости аппаратов для выработки сырного зерна), вакуумной станции, системы приводов для распределения сырной массы по емкостям и отвода сыворотки (рисунок 10).

После заполнения форм сырной массой на емкости накладываются диафрагмы. Формование и прессование осуществляется этими диафрагмами при создании в емкостях вакуума.

Рисунок 10 – Баропресс

3. Оборудование для посолки

Цель посолки – придать определенный вкус сыру и в какой-то степени регулировать микробиологические процессы во время его созревания.

Для посолки сыров применяются установки посолки сырного зерна в потоке, солильные бассейны с устройствами посолки сыра на стеллажах, аппараты посолки сухой смесью.

Установка посолки сырного зерна. Принцип работы: в отделитель сыворотки по трубе смесь сырного зерна с сывороткой подается на внутреннюю стенку барабана. Сыворотка проходит в отверстие перфорации барабана и отводится через патрубок на дальнейшую переработку.

Сырное зерно попадает в воронку, куда насосом подается и рассол, вместе с ним сырное зерно по трубе поступает на вход шнекового барабана посольного аппарата. В шнековом барабане сырное зерно перемешиваясь с рассолом, пребывает в течении заданного времени и солится до необходимой степени. При уменьшении концентрации рассола необходимо уменьшить частоту вращения шнекового барабана для обеспечения одинаковой степени посолки. Частота вращения регулируется плавно с помощью частотного преобразователя.

Затем смесь зерна и рассола подается на внутреннюю стенку барабана отделителя рабочего рассола, где рассол отделяется и сливается в ванну для приготовления рассола, а сырное зерно попадает в расходный бункер, откуда после открывания затвора — в сырные формы на передвижном столе. Из ванны приготовления рассола, рассол насосом вновь подается на вход шнекового барабана. По окончании цикла (когда сырное зерно заканчивается) в ванну приготовления рассола добавляется вода и соль при включенной мешалке и подаче горячей воды для восстановления объема и концентрации рассола.

Солильные бассейны. Ванны для посолки сырных головок выполнены в виде одного, или системы из двух и более солильных бассейнов, соединенных между собой каналами, по которым происходит циркуляция рассола и перемещение сырных головок (рисунок 11–12).

Рисунок 11 – Установка посолки сырного зерна

Рассольные бассейны оборудованы группой циркуляционных насосов и системой транспортеров для загрузки и выгрузки сырных головок рисунок 13.

Рисунок 11 – Солильные бассейны

В базовом исполнении, в каждой ванне размещается по 24 контейнера для посолки сыра, каждый из которых имеет по 8 уровней (полок), на которые осуществляется поэтапная загрузка сырных головок. Конструкция солильного бассейна допускает раздельную работу каждой из рассольных ванн.

Рисунок 12 – Солильные бассейны

Перемещение сырных головок по ваннам происходит под воздействием направленных потоков рассола, создаваемых циркуляционными насосами.

Рисунок 13 – Рассольные ванны

Загрузка сырных головок в рассольные ванны производится с помощью системы транспортеров. Далее головки сыра, под действием потоков рассола, проплывают к контейнерам для посолки.

Оператор, при помощи подъемного устройства, проводит периодическое поуровневое перемещение контейнеров в вертикальном направлении. При этом головки сыра группами заплывают на каждый уровень контейнера для посолки. После заполнения сыром одного контейнера, оператор переходит к загрузке следующего.

Разгрузка контейнеров, по окончанию процесса посолки, осуществляется в аналогичном порядке. Выгрузка просоленных сырных головок из бассейна производится с помощью отводящего транспортера, вдоль движения которого смонтированны воздушные завесы для обдува остатков рассола. После выгрузки из ванн, посоленные головки сыра укладывают на полки стеллажей для дозревания сыра и дальнейшего его хранения.

4. Оборудование для созревания, мойки, обсушки и упаковки сыров

Созревание сыров осуществляется в специальных камерах при температуре воздуха 10–12 °С на полках различной конструкции. Для созревания сыров могут использоваться контейнеры марки Т-480. Их вместимость до 500 кг.

Контейнеры марки Т-480 (рисунок 14) состоит из каркаса и пяти рабочих полок, изготовленных из древесины. Для механизации транспортирования и многоярусной укладки автопогрузчиком в конструкции предусмотрены поперечные связи и опоры. Сыры укладывают на попки, на которых они находятся весь период созревания, затем снимают с полок и направляют на дальнейшую обработку.

Рисунок 14 – Контейнер марки Т-480

В связи с тем, что при созревании сыры покрываются плесенью, их необходимо периодически мыть.

Для мойки применяются специальные щеточные машины с вращающимися цилиндрическими щетками, протирающими поверхность сыров.

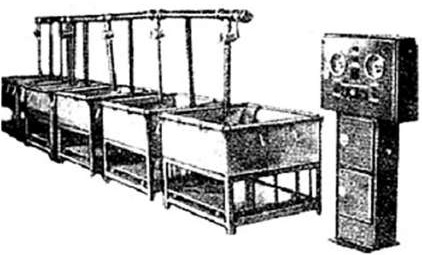

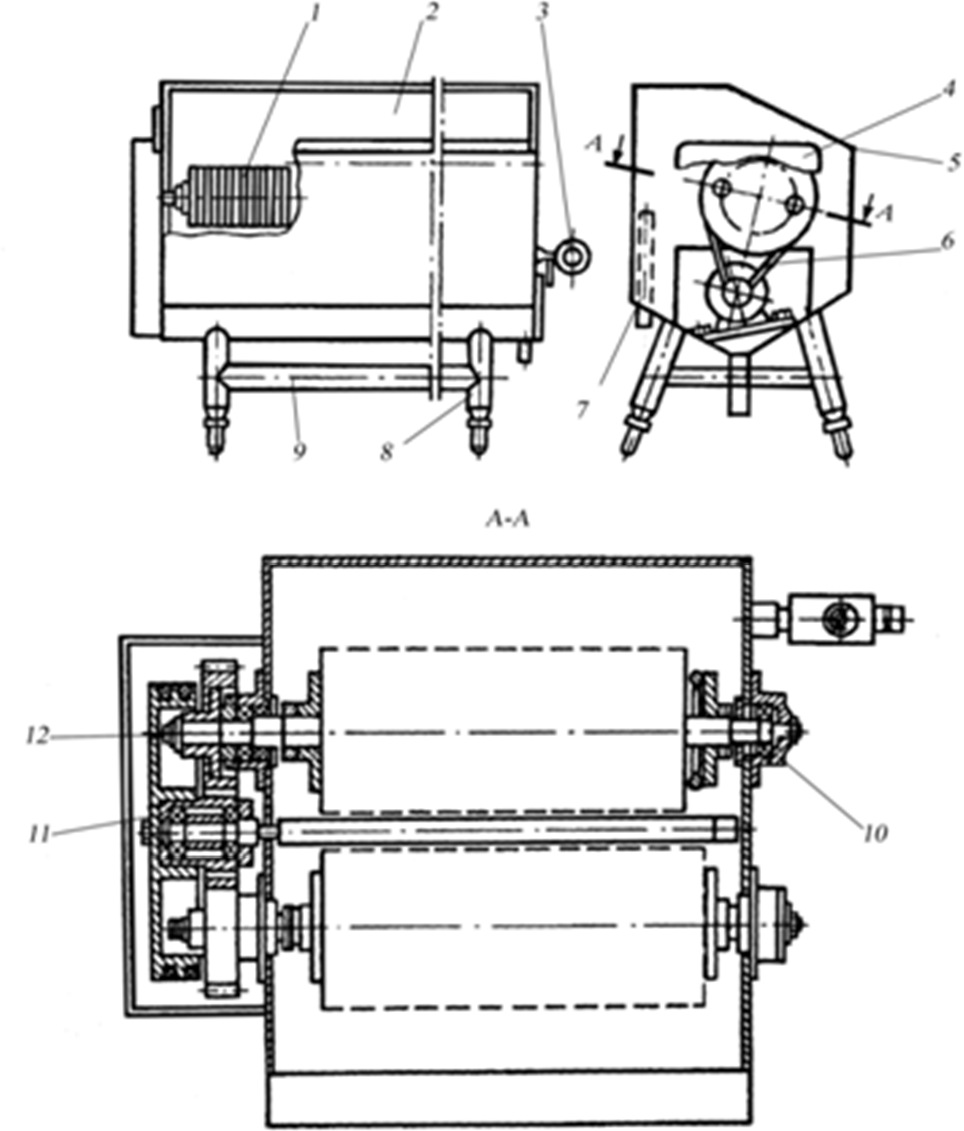

Для мойки сыра выпускается машина марки РЗ-МСЩ производительностью 100-150 головок/ч (рисунок 15).

Рисунок 15 – Машина для мойки сыра РЗ-МСЩ: 1 – щеточные барабаны; 2 – ванна; 3 – паровой смеситель; 4 – кожух; 5 – стол загрузки; 6 – привод; 7 – переливная труба; 8 – опорные ножки; 9 – рама машины; 10 – подшипник вала; 11 – редуктор; 12 – приводной вал

Машина для мойки включает в себя емкость со щеточными барабанами, смеситель для воды, через который жидкость подается необходимой температуры. Привод щеток осуществляется от электродвигателя через редуктор. Частота вращения щеток 150 об/мин, диаметр 200 мм. Ворс щеток барабана изготовлен из полипропилена толщиной 0,8 мм.

Сыромоечная машина марки МСК-198 карусельного типа также используется для мойки поверхности сыров в период их созревания и хранения. На машине можно 40 обрабатывать мелкие брусковые сыры и сыры формы низкого цилиндра диаметром до 280 мм и высотой до 160 мм. Производительность машины – 150 головок в час. Машина имеет 4 щетки специальной формы. Работает машина следующим образом. Сыр, подлежащий мойке, подается на стол загрузки на диск карусели и ставится в положении на ребро. Диск карусели, вращаясь со скоростью 0,09 с–1, увлекает за собой головку сыра и подводит ее к щетке, при этом головка прижимается к щетке направляющими. Головка сыра от действия рифов карусели и ворсы щеток получает медленное вращательное движение.

В это время происходит интенсивная мойка ворсом щетки левой торцевой плоскости и поверхности цилиндра головки сыра. Для полной обработки поверхности необходимо обеспечить в зависимости от степени загрязненности сыра не менее 1–2 оборотов головки. Интервал загрузки машины головками сыра 10–15 с. При подаче пятой головки в машину первая автоматически выгружается из машины через левое окно выгрузки. Одновременно в машине могут находиться 4–5 головок сыра низкого цилиндра. При обработке всех сыров в зону обработки и контакта сыров со щетками из специальных форсунок производится интенсивная подача циркуляционной воды, что приводит к резкому уменьшению трения и способствует выходу грязных частиц.

После мойки поверхность сыров должна быть осушена. Для этого применяют машины, имеющие сушильные камеры, транспортирующие устройства, калориферы, вентиляторы (два вытяжных и один нагнетательный).

Транспортирующее устройство размещено на подвижной и неподвижной рамах. На подвижной раме закреплен эксцентриковой механизм привода, который за один ход перемещает сыр на 70 мм. Для обсушки сыров различной формы после их мойки используется машина марки 44А.

Машина марки 44А ( рисунок 16) состоит из следующих основных узлов: сушильной камеры, привода, подвижной рамы, калорифера и вентиляторов (двух вытяжных и одного нагнетательного). Перед началом работы открывают вентили на входе в калорифер и в линию конденсатора, включают вытяжные и нагнетательные вентиляторы и привод сушилки.

Рисунок 16 – Машина марки 44А для обсушки сыров: 1 ,8 и 12 – воздуховоды; 2 – люки; 3 – распределитель потоков воздуха; 4 – калорифера и вентиляторов (двух вытяжных и одного нагнетательного); 5 – раструб; 6 – днище; 7 – щиты; 9 – сушильная камера; 10 – транспортное устройство; 11 – привод

При достижении температуры воздуха в сушилке 30–35 °C подают головки сыра на подвижную раму. Головки сыра, перемещаясь внутри сушильной камеры с помощью кривошипа и подвижной рамы, обсушиваются, снимаются и укладываются в контейнер.

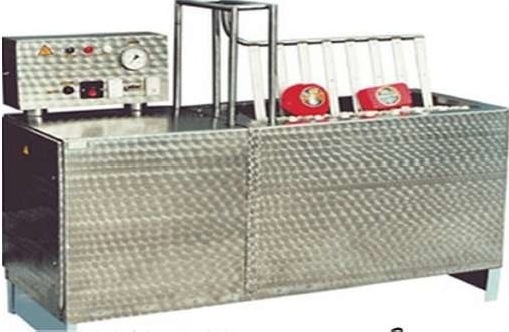

После созревания, в целях обеспечения сохранности сыра, его покрывают парафином (кроме швейцарского). Для этой цели применяют специальные установки – парафинеры марки Г6-ОПЗ-А (рисунок 17).

Рисунок 17 – Парафинер марки Г6-ОПЗ-А

Принцип работы парафинера состоит в периодическом погружении подвижной рамы с уложенными на нее сырами в парафиновый сплав, разогретый в ванне до рабочей температуры 130–150 °C с выдержкой в горячем парафине 12–18 с и подъеме парафинированного сыра. Головки сыра размещены на подвижной раме так, что обеспечиваются оптимальные условия для стекания излишнего парафина при наименьшем количестве точек соприкосновения головок сыра с рамой.

5. Оборудование для производства плавленого сыра

К оборудованию для производства плавленого сыра относят машины для подготовки сырной массы к переработке и аппараты для плавления сырной массы.

При небольшом объеме производства плавленых сыров значительную часть операций по подготовке сырной массы к плавлению осуществляют вручную: снятие парафина с головок или блоков сыра, их зачистка и мойка, а также разрезка сыра и блоков масла. Для тонкого измельчения или перетирания сыра перед плавлением применяют трехвальцовую сыропротирочную машину, состоящую из станины, трех рабочих валков, системы водяного охлаждения и привода.

Куски сыра загружают в сыропротирочную машину, где они интенсивно перетираются в зазоре между валками. Перетертая сырная масса снимается с поверхности валков ножами. Зазор между валками регулируется специальным механизмом. Система водяного охлаждения валков служит для предотвращения нагревания и слипания сырной массы.

Аппараты для плавления сырной массы могут быть периодического и непрерывного действия.

Агрегат марки В2-ОПН предназначается для измельчения, плавления и охлаждения сырной массы. Применяется для плавленых сыров как самостоятельно, так и в комплекте поточномеханизированной линии.

В состав агрегата марки В2-ОПН (рисунок 18) входят следующие устройства: подъемник с загрузочными тележками; измельчитель-плавитель; тележка разгрузочная, станция подготовки пара, система подготовки воздуха; шкаф управления..

Рисунок 18 – Агрегат марки В2-ОПН

Подъемник предназначен для подачи сырья в барабан измельчителя-плавителя и представляет собой металлический каркас, внутри которого расположена цепная передача с кареткой на подшипниках качения. На каретке установлено грузозахватное устройство для приема и фиксации загрузочной тележки. Привод подъемника расположен горизонтально и состоит из электродвигателя, муфты и редуктора.

Загрузочная тележка предназначена для транспортировки сырья от места его приготовления к подъемнику и далее в барабан измельчителя-плавителя и представляет собой емкость на четырех опорах с колесами и устройством для фиксации тележки в грузозахватном устройстве подъемника.

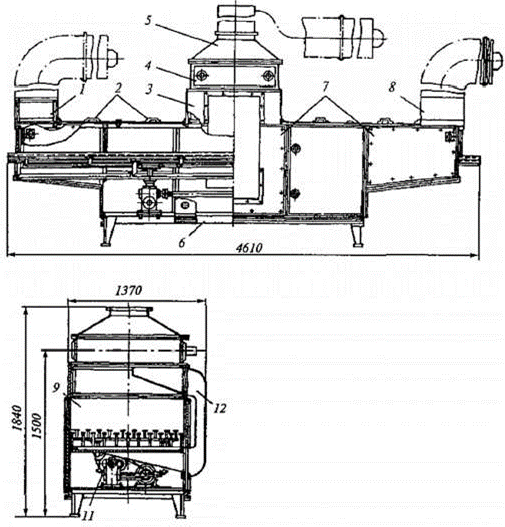

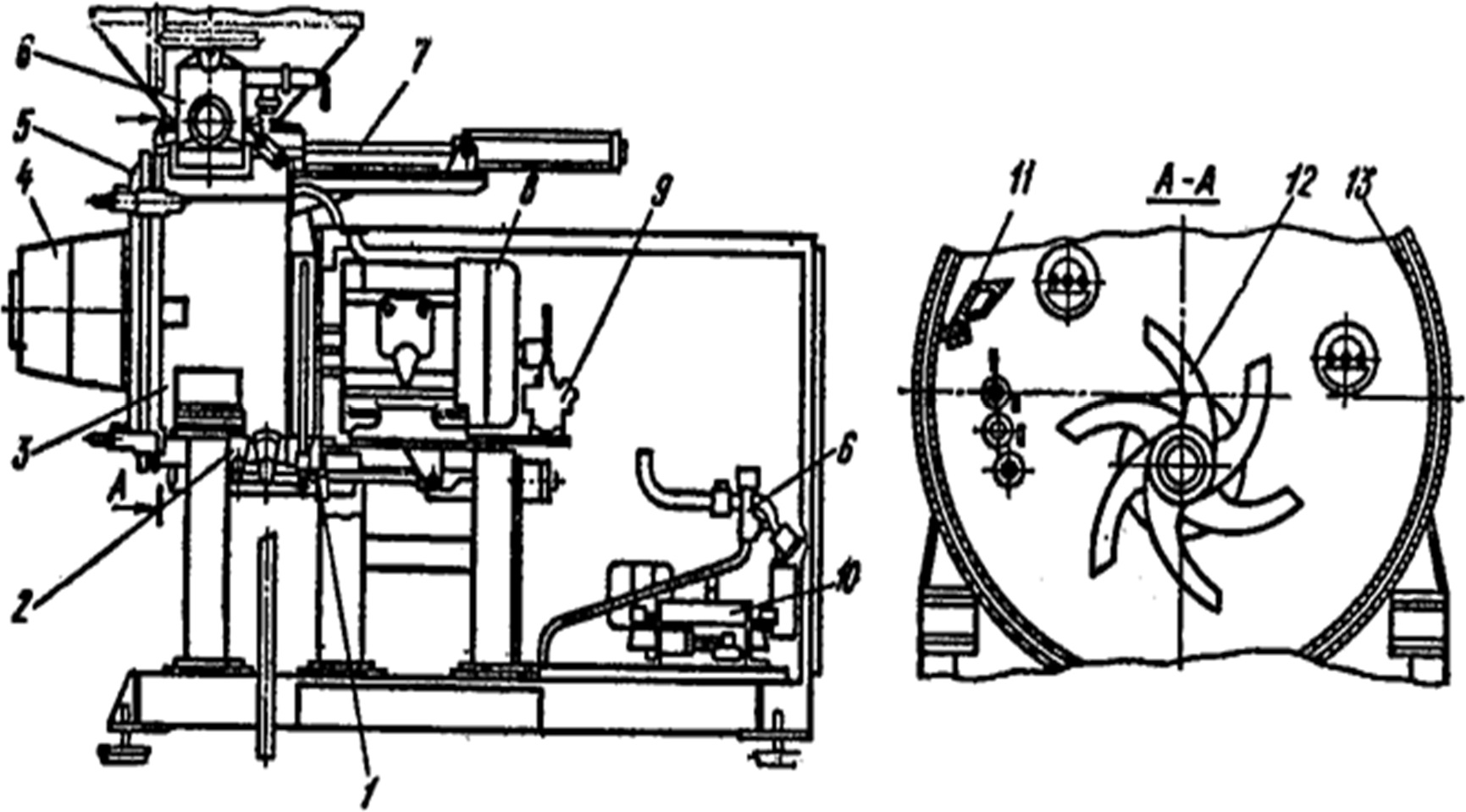

Измельчитель-плавитель предназначен для измельчения, плавления и охлаждения сырной массы (рисунок 19). Он представляет собой герметичный горизонтальный барабан, снабженный мешалкой с приводом, смонтированными на крышке, загрузочным и разгрузочным шиберами и рубашкой для охлаждающей воды. В состав измельчителя-плавителя входит также двухскоростной электродвигатель, на удлиненном валу которого установлено три двухлопастных серповидных ножа, обратные клапаны, вакуумная система, тормоз и дозатор воды.

Рисунок 19 – Агрегат для измельчения сыра и плавления сырной массы: 1 – разгрузочный шибер; 2 – обратные клапаны; 3 – барабан; 4 – электропривод мешалки; 5 – крышка; 6 – вакуумная система; 7 – загрузочный шибер; 8 – двухскоростной электродвигатель; 9 – тормоз; 10 – дозатор воды; 11 – мешалка; 12 – ножи; 13 – рубашка

Двухлопастные серповидные ножи предназначены для предварительного тонкого измельчения сыра и создания циркуляционных потоков сырной массы в барабане.

Загрузочный и разгрузочный шиберы предназначены соответственно для загрузки сырья в барабан и выгрузки расплавленной охлажденной сырной массы. Они представляют собой прямоугольные пластины с уплотнением по замкнутому контуру, управляемые от пневмоцилиндров. Лопасть мешалки предназначена для съема сырной массы с внутренних боковых поверхностей барабана и крышки при расплавлении ее и охлаждении через рубашку.

Обратные клапаны предназначены для подачи пара и воды непосредственно в барабан.

Вакуумная система служит для вакуумирования сырной массы в процессе измельчения и плавления. для сброса избыточного давления и вакуума вручную служит предохранительный клапан, рукоятку которого необходимо провернуть на 180º. Предохранительный клапан устанавливается на избыточное давление 0,03 МПа и пломбируется.

Тормоз предназначен для удержания электродвигателя измельчителя при остановке и состоит из преобразователя и дискового тормоза.

Дозатор воды служит для подачи определенного (заданного заранее) количества воды с целью получения стандартного по влаге готового продукта. Вода к распределительному устройству дозатора подается из магистрали.

Тележка разгрузочная принимает готовую сырную массу и подает ее далее по технологическому процессу.

Станция подготовки пара, очищает пар от механических примесей и влаги.

Система подготовки воздуха, включающая в себя компрессор, ресивер, электроконтактный манометр и устройство очистки воздуха от посторонних примесей и влаги, обеспечивает сжатым воздухом пневматические устройства.

Шкаф управления предназначен для управления агрегатом и представляет собой сварную конструкцию,

Работа на агрегате осуществляется в двух режимах: ручном и автоматическом.

Перед загрузкой агрегат готовят к работе. Для этого необходимо закрыть верхний загрузочный и нижний разгрузочный шиберы, на короткое время внутрь емкости пустить пар, затем открыть нижний разгрузочный шибер для слива конденсата и на короткое время включить мешалку на режим «Смешивание». После этого закрыть нижний шибер. Агрегат готов к работе.

Работа на агрегате осуществляется в следующей последовательности. Подготовленная смесь для плавления из тележки подъемного устройства загружается в рабочий барабан агрегата через открытый верхний загрузочный шибер. После загрузки закрывается верхний загрузочный шибер, и начинается процесс измельчения и плавления смеси. Включаются режущее устройство, мешалка, подача воды в массу согласно рецептуре, вакуумная система – процесс идет в режиме «Медленно».

В массу подается пар. При температуре массы 333–335 К (60–62 ºС) выключается вакуум-насос и производиться сброс вакуума. дальнейшее плавление производится без вакуумирования.

При достижении заданной температуры плавления подача пара автоматически отключается. При необходимости подается вода для охлаждения расплавленной массы в течение 3–3,5 мин, После охлаждения выключаются режущее устройство и мешалка, прокрывается нижний шибер для визуального определения готовности сырной массы, после чего производится полная выгрузка массы в приемную тележку с насосом. Слив массы длится около 30 с. Готовая масса из приемной тележки насосом подается в тележки или непосредственно в расфасовочные автоматы.