Содержание страницы

- 1. Лакокрасочные материалы на основе нитроцеллюлозы

- 2. Лакокрасочные материалы на основе полиэфирных смол

- 3. Лакокрасочные материалы на основе полиуретановых смол

- 4. Лакокрасочные материалы кислотного отверждения

- 5. Пленочные материалы на основе бумаг

- 6. Пленки из синтетических смол

- 7. Основные компоненты лакокрасочных материалов, их краткая характеристика

- 8. Пластификаторы

- 9. Пленкообразующие вещества

- 10. Отвердители и отверждающие системы

1. Лакокрасочные материалы на основе нитроцеллюлозы

Нитроцеллюлозная грунтовка НЦ-48 – раствор лакового коллоксилина и пластификатора в смеси летучих органических растворителей. До рабочей вязкости доводится растворителем № 646. Применяется для грунтовки под нитроцеллюлозные лаки; наносится на поверхность методом распыления.

Нитроцеллюлозная грунтовка ДЛ-113 – раствор нитроцеллюлозы, смол и пластификаторов в смеси органических растворителей с добавлением каолина.

Нитроцеллюлозная грунтовка (фоновый грунт) НЦ-0205 – суспензия пигментов в растворе нитроцеллюлозы, смол, пластификаторов и кислотного отвердителя в смеси органических растворителей. Применяют для имитационной отделки необлицованных древесностружечных плит, предварительно обработанных полиэфирной шпатлевкой.

Нитроцеллюлозная грунтовка НЦ-0140 (поренбейц) – суспензия пигментов в растворе нитроцеллюлозы, смол, пластификаторов и красителей в смеси органических растворителей. Применяют для тонирования поверхностей, облицованных строганым шпоном. Наносят грунтовку на вальцовых станках.

Нитроцеллюлозная грунтовка НЦ-0127 различных цветов – суспензия пигментов в растворе нитроцеллюлозы, смол, пластификаторов и кислотного отвердителя в смеси органических растворителей. Применяют для создания фона при имитационной отделке деталей из необлицованных древесностружечных и древесноволокнистых плит по предварительно нанесенной на поверхность нитроцеллюлозной или эпоксидной шпатлевке. Наносят грунтовку методом облива или пневматического распыления.

Нитроцеллюлозная грунтовка НЦ-0135 – суспензия суховальцованных паст (пигменты, развальцованные с нитроцеллюлозой, пластификатором и диспергатором) в растворе коллоксилина и алкидной смолы в смеси органических растворителей. Применяется для имитационной отделки древесноволокнистых плит, предварительно обработанных мочевиноалкидной шпатлевкой. Наносят грунтовку на вальцовых станках.

Нитрошиатлевка НЦ-0038 содержит около 70% сухих веществ. Применяют для сплошного шпатлевания поверхностей методом распыления под нитроэмали.

Нитрошпатлевку МБШ используют для сплошного (распылением и кистью) и местного (шпателем) шпатлевания. При нанесении методом распыления шпатлевку доводят до рабочей вязкости нитроклеем АК-20 в соотношении 1 : 1. Шпатлевка имеет светло-серый цвет, содержит около 55% сухого остатка. Время сушки шпатлевки при температуре 18–20°С – до 2,5 ч.

Нитроцеллюлозные шпатлевки НЦ-007, НЦ-008 и НЦ-009 наносят под нитроэмали. Это густая масса красно-коричневого, защитного или желтого цвета, содержащая не менее 70% сухих веществ. Применяют для заделки мелких дефектов, наносят шпателем. До рабочей вязкости доводят растворителями № 646 и 647. Время сушки при температуре 18–28° С – 2,5 ч.

Нитроцеллюлозные лаки (нитролаки) представляют собой растворы лакового коллоксилина различных марок, пластификаторов в смеси летучих органических растворителей. Применяются при отделке различных столярных изделий.

Покрытия, образованные нитролаками, быстро высыхают в результате испарения растворителей, образуя твердые, стойкие и эластичные пленки, способные полироваться. Улетучивание растворителей происходит при температуре 18–20°С и значительно ускоряется в процессе искусственной сушки при температуре воздуха 35–50°С.

Нитролаки могут быть подразделены следующим образом: прозрачные – холодного нанесения (НЦ-218, НЦ-221, НЦ-222, НЦ-224, НЦ-2102, НЦ-295); горячего нанесения (НЦ-223); матовый – НЦ-243.

Прозрачные нитролаки образуют на поверхности древесины блестящие прозрачные покрытия, сохраняющие естественный цвет и текстуру древесины. Путем нанесения прозрачных нитролаков могут быть получены покрытия первой и второй категорий.

Нитролаки холодного нанесения имеют более низкий процент пленкообразующих (17–25%) при рабочей вязкости, а нитролаки горячего нанесения содержат 33–35% пленкообразующих. Поэтому для получения лаковой пленки одной и той же толщины требуется наносить большее количество слоев нитролака холодного нанесения, чем горячего.

Нитролаки холодного нанесения доводят до рабочей вязкости растворителями и разбавителями, нитролаки горячего нанесения – нагреванием до температуры 70–75°С. Они имеют более длительные сроки сушки, что ограничивает их применение.

Нитроцеллюлозные эмали – суспензии пигментов в нитролаке. Эти эмали быстро сохнут, имеют хороший розлив, достаточную укрывистость, образуют блестящие стойкие покрытия, которые хорошо шлифуются и полируются.

Нитроэмаль НЦ-25 (ГОСТ 5406–84) – суспензия пигментов в нитролаке с добавлением сиккатива. Промышленностью выпускаются эмали белого, кремового, серого, бежевого, желтого, голубого, синего, зеленого и других цветов. Эмаль НЦ-25 применяют для окраски изделий, не подвергающихся непосредственно атмосферным воздействиям.

Наносят эмали на предварительно зашпатлеванную или загрунтованную поверхность методом распыления или облива. Разводят эмали до рабочей вязкости растворителем № 646 или разбавителем РДВ.

Нитроэмаль НЦ-26 белого и красного цветов, эмаль НЦ > 27 черного цвета – суспензии пигментов в нитроцеллюлозных лаках. Наносят распылением, сушат при температуре 18–45°С. В качестве разбавителя применяют растворитель № 645.

Нитроэмаль НЦ-251 – суспензия пигментов в нитроцеллюлозном лаке. Эмаль выпускают девяти цветов, используют для отделки игрушек. Сушат при температуре 18–60°С. Разбавляют растворителями № 645 и № 646.

Эмаль глифталевая НЦ-132 (ГОСТ 6631 – 74) – суспензия пигментов в растворе коллоксилина и глифталевой смолы в летучих растворителях с добавлением пластификаторов. Применяют для окраски грунтованных деревянных деталей и изделий, к качеству поверхности которых не предъявляют высоких требований. Эмали наносят кистью на предварительно зашпатлеванную поверхность в два слоя. Для доведения до рабочей вязкости применяют растворитель № 649.

Нитроэмаль НЦ-258 кислотного отверждения вырабатывают трех цветов: белого, салатного и розового. В состав нитроэмалей кислотного отверждения вводят дополнительно карбамидные смолы и для их отверждения кислотный отвердитель – 14%-ный раствор ортофосфорной кислоты в бутаноле.

2. Лакокрасочные материалы на основе полиэфирных смол

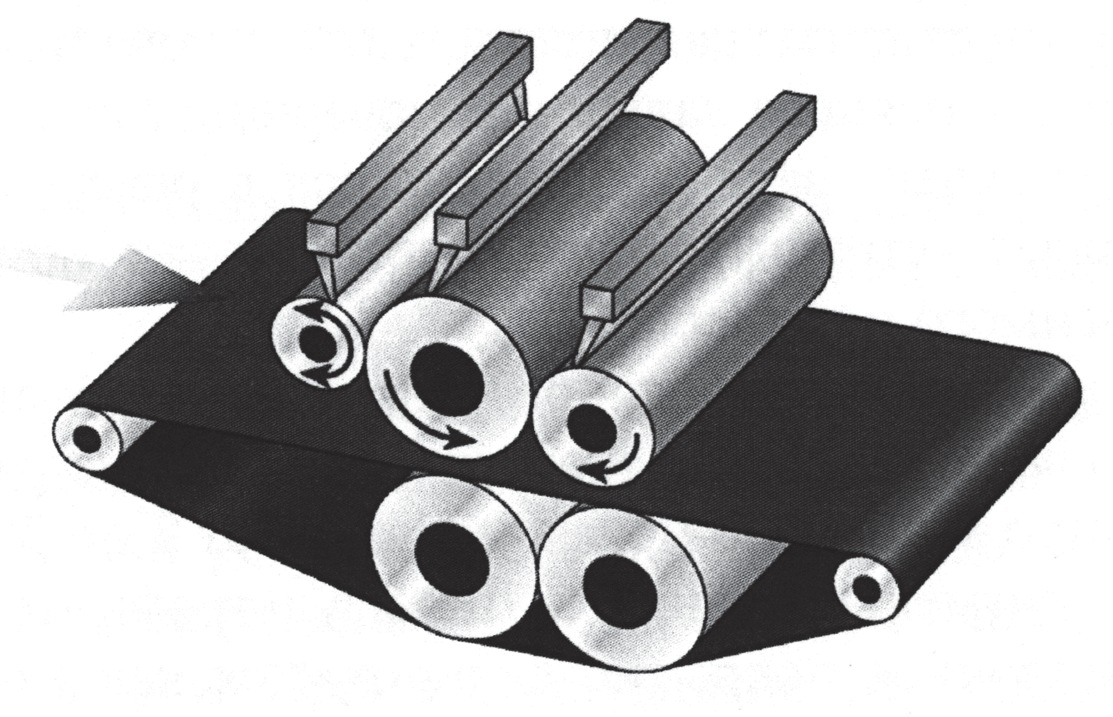

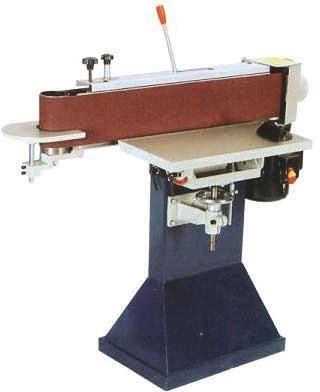

Полиэфирная грунтовка ПЭ-0155 – структурированная аэросилом ненасыщенная полиэфирная смола, в которую может быть введен краситель. Применяют для грунтования под полиэфирные лаки при отделке способом «мокрый по мокрому». Содержит в своем составе фотосенсибилизатор и отверждается под действием ультрафиолетовых лучей. Грунтовку наносят на вальцовых станках.

Полиэфирная грунтовка ПЭ-0129 – вязкая дисперсия наполнителей в растворе полуфабрикатного полиэфирного лака, содержащая фотоинициатор. Используют для грунтования облицованных строганым или синтетическим шпоном на основе пропитанных бумаг щитовых деталей под полиэфирные лаки. Отвсрждается под действием ультрафиолетовых лучей. Наносят грунтовку на вальцовых станках.

Полиэфирная грунтовка ПЭ-0211 – суспензия аэросила в растворе стирола и ненасыщенной полиэфирной смолы с целевыми добавками. Применяют для грунтования поверхностей под полиэфирные лаки ультрафиолетовой, импульсно-лучевой и терморадиационной сушки, а также лаки воздушной сушки. Наносят грунтовку на вальцовых станках. Полиэфирная грунтовка ПЭГР-2 – дисперсная система, включающая полуфабрикатный полиэфирный лак, аэросил и метилвинилаэросил. Применяют для грунтования поверхностей под полиэфирные лаки электронной или воздушной сушки.

Полиэфирная однокомпонентная грунтовка ПЭ-0243 – суспензия аэросила в растворе ненасыщенной полиэфирной смолы в стироле с целевыми добавками. Наносят ее тонким слоем на вальцовых станках с расходом 20–70 г/м2 на щитовые детали, загрунтованные высоковязкой грунтовкой ПЭ-0211, которые предварительно облицовывают натуральным шпоном или декоративными пленками на основе пропитанных бумаг. Отверждается под действием ультрафиолетовых лучей.

Шпатлевка ПЭ-0025 (ТУ 6-10-1149–76) предназначена для шпатлевания поверхности при отделке полиэфирными, нитроцеллюлозными, глифталевыми эмалями и красками на основе поливинилацетатной дисперсии. Представляет собой пастообразную массу, состоящую из беспарафинового полиэфирного лака ПЭ-220 с наполнителями (тальк, литопон, мел).

Перед применением шпатлевки приготовляют рабочий раствор: в шпатлевку вводят нафтенат кобальта и после тщательного перемешивания – гидроперекись кумола. Жизнеспособность рабочего состава при температуре 18–20°С – до 20 ч, сухой остаток – 70%. Шпатлевку наносят методом облива или распыления в два слоя с промежуточной выдержкой и сушкой после первого покрытия. Выдержка между первым и вторым покрытием при температуре 18–20°С составляет до 15– 30 мин. Сушат шпатлевку после второго нанесения при температуре 60–70°С до 3 ч.

Полиэфирная шпатлевка ПЭ-0048, отверждаемая под ультрафиолетовыми лучами, представляет собой вязкую массу серого цвета, состоящую из полуфабрикатного лака ПЭ-0156 и наполнителей. Шпатлевку применяют для сплошного шпатлевания древесностружечных плит при имитационной отделке. Наносят шпатлевку вальцами с расходом за один проход 70–120 г/м. Время сушки ультрафиолетовыми лучами – 30–50 с.

Полиэфирная шпатлевка ПЭ-0059, отверждаемая под ультрафиолетовыми лучами, представляет собой смесь наполнителей с раствором ненасыщенной полиэфирной смолы в стироле с добавкой фотосенсибилизатора. Шпатлевку применяют для нанесения на необлицованные поверхности древесностружечных плит под имитационную отделку.

Полиэфирные лаки. Полиэфирные лаки разделяются на две основные группы – парафиносодержащие и беспарафиновые.

Парафиносодержащие лаки представляют собой растворы ненасыщенных полиэфирных смол в стироле. Процесс пленкообразозания происходит в результате реакции сополимеризации, протекающей между ненасыщенной полиэфирной смолой и растворителем – стиролом. В этом случае стирол сначала растворяет полиэфирную смолу, а затем входит в состав твердой лаковой пленки.

Процесс отверждения происходит в присутствии катализатора (инициатора полимеризации). Катализаторами служат органические перекиси. Для ускорения реакции сополимеризации в состав лака вводят ускоритель – нафтенат или линолеат кобальта.

Парафиновая добавка создает на поверхности покрытия тонкий защитный слой, который препятствует испарению стирола из пленки и предотвращает попадание кислорода воздуха в глубь пленки, так как кислород препятствует реакции полимеризации.

Парафиносодержащий полиэфирный лак ПЭ-246 (ТУ 6-10-791–79) состоит из четырех компонентов (мас. ч.): полуфабрикатного лака ПЭ-246 – 100,3%-ного раствора парафина в стироле – 1, ускорителя (стирольный раствор нафтената кобальта) – 1 и инициатора – перекиси циклогексанона (50%-ный раствор перекиси циклогексанона в пластификаторе) – 3. По внешнему виду полуфабрикатный лак – прозрачная однородная жидкость желтоватого цвета.

Покрытия из этого лака хорошо шлифуются и полируются. Беспарафиновый полиэфирный лак ПЭ-251Б (ТУ 6-10-1648-83) представляет собой раствор ненасыщенной полиэфирной смолы в стироле с добавлением эфира ТГМ-3, коллоксилина ВВ, алкидной смолы и ускорителя № 30.

Лак ПЭ-251Б содержит в качестве растворителя метил изобутилкетон и циклогексанон. В качестве инициатора применяется гидроперекись изопропилбензола. Компоненты смешивают непосредственно перед нанесением в соотношениях (мас. ч.): полуфабриката лака ПЭ-251Б – 100; гидроперекиси изопропилбензола – 1,4.

Лак ПЭ-251Б предназначен для получения полиэфирных покрытий подгруппы Б второй категории. Наносят его в электростатическом поле токов высокого напряжения, а также пневматическим распылением.

Доводят его до рабочей вязкости растворителем Р-251Б. Сушат лаковую пленку при температуре 70°С.

Беспарафиновые полиэфирные лаки ПЭ-232, ПЭ-250, ПЭ-250М, ПЭ-250ПМ (ГОСТ 23438–79) – растворы ненасыщенной полиэфирной смолы в стироле с добавлением эфира ТГМ-3, коллоксилина, алкидной смолы и нафтената кобальта. В качестве инициатора полимеризации применяют гидроперекись изопропилбензола. Лаки ПЭ-250М (матовый) и ПЭ-250ПМ (полуматовый) содержат матирующую добавку. Лаки предназначены для отделки с последующим полированием (ПЭ-232 и ПЭ-250) или без него (ПЭ-250М и ПЭ-250ПМ).

Лаки ПЭ-232 и ПЭ-250 наносят обливом и пневматическим распылением, а ПЭ-250М и ПЭ-250ПМ – пневматическим распылением.

Беспарафиновый лак ПЭ-2121 – раствор ненасыщенной полиэфирной смолы в стироле с добавками аэросила и ускорителя полимеризации. Лак однокомпонентный электронного отверждения.

Беспарафиновый лак ПЭ-2136 (ТУ 6-10-11-87) однокомпонентный, представляет собой раствор ненасыщенной полиэфирной смолы в стироле с целевыми добавками.

Беспарафиновый лак ПЭ-2137 (ТУ 6-10-11-551-34-86) – смесь матирующей добавки в растворе ненасыщенной полиэфирной смолы в стироле с добавлением раствора коллоксилина, смолы АС и целевых добавок, растворителя и фотоинициатора. Лак предназначен для получения матового покрытия с открытыми порами древесины на щитовых деталях, облицованных натуральным шпоном. Лак отверждается под действием ультрафиолетовых лучей.

Полиэфирные эмали – смеси полиэфирных лаков с пигментами. Парафиносодержащая полиэфирная эмаль ПЭ-276 (ТУ 6-10-1181-76)

представляет собой суспензию пигментов в полуфабрикате лака ПЭ-246. Эмаль выпускают белого, серого, голубого, светло-оранжевого, кремового, желтого, розового цвета. Наносят ее методом облива. Эмаль предназначена для получения блестящих непрозрачных покрытий на деталях из древесных материалов. Разводят эмаль до рабочей вязкости ацетоном.

Эмаль полиэфирная ПЭ-587 (ТУ 6-10-796-78) – суспензии пигментов в акрилатно-малеинатном лаке. Поставляется в виде двух компонентов: полуфабриката эмали и инициатора, вводимого перед применением. Перед использованием эмаль разбавляют до рабочей вязкости 34–36 с ацетоном. Наносят эмаль методом облива или пневматического распыления.

3. Лакокрасочные материалы на основе полиуретановых смол

Полиуретановые лаки получают на основе взаимодействия многоатомных спиртов с диизоцианатами. При смешении компонентов начинается реакция полимеризации, поэтому этот процесс необходимо проводить непосредственно перед применением лака. Полиуретановые лаки образуют очень твердую эластичную пленку, которая имеет в несколько раз большую сопротивляемость износу и истиранию, чем нитролаковая. Они обладают атмосферостойкостью и диэлектрическими свойствами.

Полиуретановый лак УР-2112М (ТУ 6-10-1902-83) – двухкомпонентная система, состоящая из полуфабриката лака и отвердителя – полиизоцианурата. Предназначен для грунтования поверхности перед нанесением полиуретановых лаков.

Полиуретановые змали – суспензии пигментов в полиуретановом лаке. Полиуретановые покрытия отличаются высокой твердостью и в то же время эластичны. Они стойки к истиранию, водотепло- и атмосферостойки.

4. Лакокрасочные материалы кислотного отверждения

Мочевиноалкидная шпатлевка МЧ-0054 – пастообразная масса, состоящая из растворов алкидной и мочевиноформальдегидной смол в летучих органических растворителях, пигмента, наполнителей с добавкой кислотного отвердителя и малолетучих органических растворителей. Предназначена для выравнивания поверхности шлифованных древесноволокнистых плит перед последующим нанесением лакокрасочных материалов.

Алкидно-мочевинные лаки – лаки кислотного отверждения – представляют собой растворы мочевиноформальдегидных или меламиноформальдегидных смол, пластифицированных алкидной смолой, в смеси органических растворителей (бутанола, уайт-спирита и этилового спирта). Алкидную смолу вводят для снижения хрупкости. Процесс пленкообразования происходит под действием кислотного отвердителя – раствора соляной, серной, азотной или другой кислоты. Эти лаки образуют покрытия повышенной морозо-, водо- и светостойкости. Промышленностью выпускается несколько видов алкидно-мочевинных лаков: МЧ-22 – для строительных деталей; МЧ-52 – для лыж, а также и для мебели; Ш1-2111– матовый для мебели; МЛ-2111ПМ – для отделки пленочных материалов. Лак МЧ-22 – раствор мочевиноформальдегидной смолы, пластифицированной алкидной смолой, в бутаноле и уайт-спирите. В качестве отвердителя применяют 7%-ный раствор соляной кислоты в бутаноле. Кислотный отвердитель готовят путем растворения техническую концентрированной соляной кислоты в бутаноле в соотношении 1 : 3.

Кислотный отвердитель и основу лака смешивают перед употреблением в соотношении 6 : 94. Лак МЧ-22 наносят вальцами. Лак МЧ-52 (МРТУ 6-10-767-80) – раствор мочевиноформальдегидной смолы и мягкой глифталевой смолы в смеси бутанола, сольвента, этилового спирта к уайт-спириту. В качестве отвердителя применяют 3,5–4,0%-ный раствор соляной кислоты в разбавителе РКБ-2, который представляет собой смесь бутанола и ксилола в соотношении 95 : 5. Этот же разбавитель используют для доведения лака до рабочей вязкости. Кислотный отвердитель вводят в количестве 7 мас. ч. на 93 мас. ч. лаковой основы. Лак наносят распылением и в электрическом поле токов высокого напряжения. Лак МЛ-2111 (ТУ 6-10-1848-82) – смесь двух компонентов: полуфабрикатного лака и кислотного отвердителя.

Полуфабрикатный лак представляет собой суспензию матирующего агента, аэросила в смеси растворов алкидной и карбамидоформальдегидной смолы в органических растворителях и пеногасящую добавку. Кислотный отвердитель представляет собой раствор кислоты в бутаноле. Кислотный отвердитель и полуфабрикат лака смешивают в соотношении 1,5 : 10. Лак наносят распылением или обливом. Лак МЛ-2111ПМ содержит отвердителя 10% по отношению к полуфабрикату. Лак наносят вальцово-ракельным способом.

5. Пленочные материалы на основе бумаг

К числу этих материалов относятся прозрачные и непрозрачные пленки, обладающие собственной адгезией к подложке и не обладающие, отделываемые и не отделываемые лакокрасочными материалами после приклеивания, пропитанные смолами, с рисунком или однотонные.

Бакелитовая (фенолоформальдегидная) пленка – тонкая сульфатная бумага массой 20–22 г/м2, пропитанная фенолоформальдегидной смолой. Пленка обладает адгезией с древесиной, прозрачная, применяется для склеивания и облицовывания водоупорных сортов фанеры, а также приклеивания белой (цветной) и с рисунком бумаги к древесным материалам и создания отделочного покрытия по бумаге. Напрессованная на наружную сторону с применением полированных прокладок в качестве отделочного покрытия пленка образует твердое, глянцевое и водостойкое, но несветостойкое покрытие. На свету покрытие приобретает красновато-бурую окраску.

Пленку на бумажной основе прозрачную, пропитанную мочевиномеламиноформальдегидной смолой, изготовляют из тонкой сульфатной бумаги массой 20–22 г/м2.

Пленка обладает собственной адгезией с древесиной, применяется как при имитационной отделке древесины, так и при отделке с сохранением натуральной текстуры древесины (на поверхность древесины напрессовывают только пленку). Эта пленка светостойка.

При имитационной отделке на поверхность древесины одновременно со смоляной пленкой напрессовывают бумагу с напечатанным на ней рисунком или без рисунка. Применяемая для напрессовки бумага должна хорошо пропитываться растворами смол.

При применении как бакелитовой, так и мочевино-меламиноформальдегидной пленки в процессе прессования в прессе при температуре свыше 100°С смола плавится, заполняет углубления на поверхности древесины, пропитывает находящуюся между пленками бумагу и создает смоляной слой между бумагой и прокладкой.

Использование этих пленок не требует отделки поверхностей лакокрасочными материалами.

Пленку на бумажной основе непрозрачную, пропитанную меламиноформальдегидной смолой, изготовляют из бумаги массой от 30 г/м2 и выше, с рисунком или без него, пропитанной меламиноформальдегидной смолой. Такая пленка может обладать или не обладать собственной адгезией с подложкой.

Пленка, в которой смола почти полностью полимеризована, не обладает собственной адгезией с подложкой, и для приклеивания в прессе требуется наносить на подложку клей. После напрессовывания поверхность отделывают лакокрасочными материалами.

На подложку пленки, обладающей собственной адгезией с подложкой, не требуется наносить клей. Поверхность после напрессовывания в зависимости от прокладок может быть глянцевой или матовой. На матовую поверхность лакокрасочные материалы могут наноситься или не наноситься.

Для напрессовывания в одноэтажных горячих прессах без охлаждения пленку получают путем пропитки бумаги быстроотверждающейся меламиноформальдегидной смолой.

Пленку на бумажной основе непрозрачную, пропитанную меламиновой смолой, изготовляют из бумаги массой от 30 г/м2 и выше, с рисунком или без него. Пленка может обладать или не обладать собственной адгезией с подложкой.

В зависимости от прокладок (полированные или матовые) поверхность может быть блестящей или матовой, отделке лакокрасочными материалами не подлежит.

Пленку на бумажной основе непрозрачную, пропитанную смесью карбамидных и полиэфирных смол, изготовляют из бумаги массой от 30 г/м2 и выше, имитированной. Пленка не обладает собственной адгезией с подложкой. Для напрессовки намазывают клеем древесный материал. Поверхность в зависимости от прокладок может быть глянцевая или матовая, лакокрасочными материалами не отделывается.

Пленку на бумажной основе непрозрачную, пропитанную фенолоформальдегидной смолой, изготовляют из бумаги-основы для облицовочных материалов марок В-1 и В-2. Пленил обладает собственной адгезией с подложкой. Эта же пленка может применяться в качестве промежуточного слоя при напрессовке меламиноформальдегидных пленок на основе непроклеенных бумаг.

Есть также пленки на основе бумаг, пропитанных карбамидными смолами, с имитацией текстуры древесины. На обратную сторону таких пленок нанесен клеевой состав, который при температуре под давлением плавится, в результате чего пленка приклеивается к подложке. Пленку на бумажной основе непрозрачную, пропитанную диалилфталатной смолой, изготовляют из бумаги массой от 30 г/м2 и выше. Пленка обладает собственной адгезией с подложкой. Приклеивают пленку в отличие от других, обладающих собственной адгезией с подложкой, в горячих прессах без охлаждения при давлении 0,8–1,5 МПа.

После приклеивания пленки может быть получена матовая или блестящая поверхность. Пленки, не обладающие собственной адгезией с подложкой, приклеивают при низких давлениях (0,4–1,5 МПа) без охлаждения плит пресса.

Пленки, обладающие собственной адгезией с подложкой, напрессовывают при высоком давлении (1,8–5,0 МПа) и температуре, что требует охлаждения материала в многоэтажном прессе под давлением. При напрессовывании пленок с быстроотверждающейся смолой на одноэтажных прессах охлаждение в прессе не производят.

Пленки на основе имитированных бумаг, пропитанные смесями карбамидных и полиэфирных смол, а также пленки с нанесенными на лицевую поверхность другими отделочными материалами могут иметь имитированные поры древесины, придающие пленке вид натуральной текстуры древесины. Пленки на основе имитированных бумаг с текстурой древесины называют синтетическим шпоном.

6. Пленки из синтетических смол

Пленка поливинилхлоридная прозрачная и пигментированная (добавлены пигменты и наполнители), глянцевая, матовая и полуматовая, жесткая и эластичная выпускается толщиной 0,3–0,7 мм в рулонах.

Поливинилхлоридные пленки обладают слабой адгезией с древесиной, поэтому их приклеивают перхлорвиниловым клеем, водными дисперсными клеями-латексами, клеями-расплавами.

При отделке пигментированными пленками применяют два вида поливинилхлоридных пленок: лицевую, в состав которой введены пигменты и наполнители, и специальную клеящую пленку, в которую добавлена эпоксидная смола в количестве 4–6% общей массы пленки. Эпоксидная смола улучшает адгезионные свойства поливинилхлоридных пленок и позволяет обходиться без латексных клеев.

Текстурная поливинилхлоридная пленка – пигментированная, на нее нанесена текстура древесины. Такая пленка может быть гладкой и тисненой.

Выпускаются также текстурные поливинилхлоридные самоприклеивающиеся пленки, на нелицевую поверхность которых нанесен липкий слой. Такие пленки приклеивают путем прикатки и легкой притирки к древесине.

Изготовляются также однотонные и с различными рисунками поливинилхлоридные пленки для облицовывания кромок.

7. Основные компоненты лакокрасочных материалов, их краткая характеристика

Пигменты. Пигменты – тонкоизмельченный порошок того или иного цвета. Пигменты не могут сами закрепляться на поверхности окрашиваемого изделия и поэтому применяются всегда в смеси с раствором какого-либо пленкообразующего материала (клея, масла), закрепляющего порошки пигмента на поверхности изделия. Готовые составы из смеси пигмента с раствором пленкообразующего называют красками (клеевые, масляные).

Нанесенная на изделие краска после высыхания образует цветную непрозрачную пленку, скрывающую под собой цвет и строение окрашенного материала.

При отделке древесины пигменты применяют в масляных и эмалевых красках для непрозрачной окраски кухонной, детской, медицинской мебели, автомобилей, сельскохозяйственных машин, окон, дверей и для подцветки грунтовочных составов под прозрачные покрытия.

Пигменты бывают неорганические (естественного или искусственного происхождения) и органические.

Наполнители. Наполнителями называются порошки инертных веществ, вводимые в лакокрасочные материалы (краски, шпатлевки, грунтовки) для увеличения сухого остатка в этих материалах.

Наполнители должны обладать высокой химической инертностью, не растворяться и по возможности не набухать в растворителях и пленкообразователях лакокрасочного состава, в котором они применяются.

В отличие от пигментов наполнители, содержащиеся в красках и порозаполнителях, должны быть бесцветными или слабоокрашенными. Они должны обладать очень низкой красящей способностью и укрывистостью. Последнее свойство важно для наполнителей, используемых в порозаполняющих составах для прозрачной отделки древесины.

Имеют также значение плотность и форма частиц наполнителей. Тяжелые наполнители хорошо заполняют поры древесины, но приготовленные с ними составы быстро расслаиваются и наполнитель оседает на дно сосуда. В качестве наполнителей применяют тонкоизмельченные порошки горных пород и пигментов белого цвета (мел, тальк, каолин, аморфные формы кремнезема, шпат, стекло).

Мел – мягкий белый минерал. Используется для приготовления клеевых красок, шпатлевок, замазок и реже порозаполнителей.

Тальк – мягкий природный минерал белого цвета. Применяется в качестве наполнителя в красках, шпатлевках и грунтовках.

Каолин – продукт распада горных пород алюмосиликатов. Используется для приготовления порозаполнителей.

Кремнезем – оксид кремния (II). В качестве наполнителей находят применение лишь аморфные формы кремнезема – диатомиты, известные под названиями «кизельгур», «инфузорная земля», «трепел». Эти наполнители используют для приготовления красок и других материалов. Они являются одними из лучших наполнителей для порозаполняющих составов. Барит – минерал, состоящий в основном из сернокислого бария.

Применяют для приготовления порозаполнителей. Порозаполнители с содержанием барита быстро расслаиваются.

Гипс – минерал белого цвета. Служит в качестве пигмента в клеевых красках и в качестве наполнителя в некоторых порозаполняющих составах. Кроме этих минералов, в качестве наполнителей порозаполняющих составов применяют иногда порошки органического происхождения, такие как крахмал, мука пшеничная, мука древесная и др. Но они обладают рядом недостатков: набухаемостью в некоторых растворителях, высокой стоимостью по сравнению с минеральными наполнителями.

Растворители, разбавители. Растворителями называют органические соединения или их смеси, предназначенные для растворения пленкообразователей (смол, эфиров целлюлозы, масел) и пластификаторов.

Растворители могут самостоятельно растворять пленкообразователь или служить только для разбавления готовых растворов. Жидкости, самостоятельно не растворяющие пленкообразователь, называют, в отличие от растворителей, разбавителями. Это название условное, так как одни и те же жидкости могут быть разбавителями для одних и растворителями для других пленкообразователей.

После нанесения лакокрасочного материала растворители и разбавители должны испаряться, а на поверхности образуется твердая лакокрасочная пленка. Некоторые растворители, которые вступают с пленкообразователями в химическую реакцию, как например, стирол в парафиносодержащих полиэфирных лаках, не испаряются, а образуют вместе с пленкообразователями сухую пленку.

В качестве растворителей для лаков и эмалей применяют продукты, принадлежащие к следующим классам:

- нефтяные углеводороды – бензин, керосин, уайт-спирит; хорошо растворяют масла и многие смолы; ароматические углеводороды – бензол, толуол, ксилол, сольвент-нафт; хорошо растворяют многие масла, естественные и синтетические смолы;

- спирты – этиловый (этанол), бутиловый (бутанол), пропиловый. Этиловый спирт широко применяется для растворения шеллака, сандарака и некоторых других смол, для приготовления спиртовых лаков. Спирты применяют в качестве разбавителей коллоксилина в нитролаках и нитроэмалях;

- сложные эфиры – этилацетат, бутилацетат, метилацетат; хорошие растворители коллоксилина, широко применяются во всех лакокрасочных материалах, в которых используется нитроцеллюлоза;

- простые эфиры – этилцеллозольв; растворяют коллоксилин, глифталевые и другие смолы; кетоны – ацетон, циклогексанон; хорошо растворяют нитроцеллюлозу, многие смолы, масла и жиры;хлорированные углеводороды – дихлорэтан, трихлорэтилен и др.; являются хорошими растворителями масел и многих смол. Сильно токсичны, но малогорючи.

Растворители для лакокрасочных материалов должны обладать высокой растворяющей способностью по отношению к пленкообразователям данного лакокрасочного состава; хорошей испаряемостью без сохранения запаха растворителя в пленке; возможно меньшей токсичностью и огнеопасностью; невысокой стоимостью.

Растворители разных классов обладают разной растворяющей способностью в отношении смол, нитроцеллюлозы, масел и пластификаторов. Поэтому для различных пленкообразователей применяют растворители, которые обладают наиболее сильным растворяющим действием по отношению к данному пленкообразователю. Универсального растворителя не существует. Чаще применяют смесь растворителей.

О растворяющей способности растворителей судят по вязкости получаемых растворов: чем ниже вязкость раствора при одинаковой концентрации пленкообразователя, тем активнее считается растворитель.

Рабочую вязкость лакокрасочных составов определяют с помощью прибора, называемого вискозиметром. Вискозиметр ВЗ-4 представляет собой сосуд цилиндрической формы с конусным дном вместимостью 100 мл и диаметром отверстия сопла 4 мм.

Для технологии отделки одно из наиболее важных свойств – скорость испарения (летучесть) растворителей, которая определяет сроки сушки лакокрасочных покрытий. Летучесть растворителя определяется сравнительной продолжительностью испарения данного растворителя по отношению к продолжительности испарения этилового эфира, которая принята за единицу.

По признаку летучести растворители разделяются на три основные группы – легколетучие, среднелетучие и труднолетучие.

Легколетучие растворители при испарении вызывают сильное охлаждение лакокрасочного покрытия, в результате чего на нем конденсируется влага. Присутствие влаги на поверхности пленки вызывает ее побеление и разрушение вследствие выпадения коллоксилина или смол.

Среднелетучие растворители не вызывают при испарении охлаждения поверхности и нарушения пленки. Поэтому их применяют наиболее часто.

Труднолетучие растворители вводят в состав лаков и эмалей в небольших количествах вместе со среднелетучими растворителями, что обеспечивает хороший розлив лаков вследствие замедления процесса высыхания пленки.

Большинство растворителей огне- и взрывоопасны. Значительная часть растворителей ядовита и оказывает влияние на человеческий организм при вдыхании их паров и попадании на кожу. Наиболее вредными растворителями являются хлорированные и ароматические углеводороды. Из спиртов наибольшей токсичностью обладает метиловый спирт. Кроме отдельных растворителей и разбавителей, входящих в летучую часть лакокрасочных материалов, имеются смесевые разбавители (разжижители), которые в основном применяются для доведения густых высоковязких лаков и красок до рабочей вязкости. Обычно в составе разжижителей имеются все растворители, входящие в состав летучей части лаков.

Ниже даются характеристики некоторых наиболее распространенных растворителей, применяемых при отделке столярных изделий.

Разбавитель РКБ-1 (ТУ 6-10-1326-73) – смесь ксилола и бутанола в соотношении 1 : 1. Это прозрачная, бесцветная или желтоватая жидкость без видимых механических включений.

Разбавитель РКБ-1 применяют для разбавления эмалей и лаков горячей сушки, приготовленных на основе синтетических мочевиноформальдегидных, мочевинофенолоформальдегидных и меламиноформальдегидных смол.

Растворитель № 645 (ГОСТ 18188–72) – смесь ароматических углеводородов, кетонов, эфиров и спиртов. Это прозрачная, бесцветная или слегка желтоватая жидкость. Применяется для разбавления нитролаков, нитроэмалей и нитрошпатлевок.

Растворитель № 646 (ГОСТ 18188–72) – смесь сложных эфиров, кетонов, спиртов и ароматических углеводородов. Выпускаются три смеси этого растворителя: прозрачная, бесцветная и слабоокрашенная жидкости. Он применяется для разбавления до рабочей вязкости нитролаков и нитроэмалей.

Растворитель № 647 (ГОСТ 18188–72) – смесь сложных эфиров, ароматических углеводородов и спиртов. Это однородная прозрачная жидкость без видимых взвешенных частиц, бесцветная или слегка желтоватая. Растворитель применяют для разбавления нитролаков и нитроэмалей.

Растворитель № 648 (ГОСТ 18188–72) – смесь сложных эфиров, ароматических углеводородов и спиртов. Это прозрачная бесцветная или слегка желтоватая жидкость без видимых взвешенных частиц. Используют для разбавления нитроцеллюлозных лаков и эмалей, а также для сглаживания штрихов и царапин после шлифования нитролаковой пленки.

Разбавитель РКБ-2 (ТУ 6-10-1037–75) – смесь ксилола и бутанола (5 : 95). Применяют для разбавления до рабочей вязкости мочевиноформальдегидных лаков кислотного отверждения.

Разбавители РЭ (ГОСТ 18187–72) – смесь летучих органических жидкостей, сложных эфиров, кетонов, спиртов и ароматических углеводородов. Ими разводят лакокрасочные материалы, наносимые в электрическом поле токов высокого напряжения. Для разведения меламиноалкидных и меламиноформальдегидных эмалей и грунтовок используют разбавители РЭ-1В и РЭ-2В, нитроэмалей – РЭ-7В.

Растворитель Р-210 – смесь ацетона, толуола и циклогексанона в соотношении 1 : 1 : 1. Применяют его для разбавления полиэфирных материалов – лаков, эмалей, шпатлевок.

Растворитель РМЛ-315 – смесь бутанола, этилцеллозольва, этилацетата, толуола и ксилола. Используют для разбавления нитроцеллюлозных лаков и эмалей, в том числе лака НЦ-223, наносимого в подогретом состоянии.

Растворитель РЛ-251 – смесь циклогексанона, метил изобутил ацетата и ацетона. Выпускают растворитель двух марок: А и Б. Применяют для разбавления полиэфирного лака ПЭ-251.

Растворитель РЛ-277 – смесь этилгликольацетата и циклогексанона в соотношении 1 : 1. Растворитель применяют для разбавления полиуретановых лаков.

В качестве растворителей и разбавителей в специальных лакокрасочных материалах можно применять воду. Ее используют для растворения нитроцеллюлозных, алкидных, полиуретановых, кислотного отверждения и полиэфирных лаков и эмалей.

8. Пластификаторы

Пластификаторы вводят в состав полимеров и пленкообразователей для придания им эластичных свойств и понижения температуры, при которой данный полимер приобретает хрупкость. Введение пластификатора увеличивает прочность на удар и обеспечивает большее удлинение при разрыве. В то же время пластификатор снижает твердость и прочность при растяжении.

В качестве пластификаторов применяют жидкости с температурой кипения от 200°С и выше. Пластификаторами являются многие невысыхающие или медленно высыхающие жидкости: спирты, эфиры, кетоны, масла и пр. В нитролаках для древесины более часто применяют дибутилфталат, трикрезилфосфат и касторовое масло.

9. Пленкообразующие вещества

Пленкообразующими называются вещества, способные при нанесении их на поверхность тонким жидким слоем (в виде раствора или расплава) образовывать при определенных условиях тонкую и прочную пленку, хорошо сцепляющуюся с материалами изделия. К числу пленкообразующих веществ относятся: растительные масла и олифы, смолы природные и синтетические, эфиры целлюлозы, белковые пленкообразователи.

Растительные масла и олифы. Масла подразделяются на высыхающие, невысыхающие и полувысыхающие.

Высыхающие растительные масла способны образовывать твердые и эластичные пленки в результате окисления кислородом воздуха (льняное, конопляное, тунговое, перилловое).

Невысыхающие масла высыхают только под действием сиккативов (ускорителей сушки), образуя при этом липкие пленки (хлопковое и касторовое).

Полувысыхающие масла сохнут медленнее высыхающих и образуют пленки, под влиянием теплоты размягчающиеся и даже плавящиеся, легко растворяющиеся в различных растворителях (маковое, подсолнечное, ореховое, соевое).

Натуральные растительные масла высыхают в течение длительного времени. В целях ускорения высыхания масла перерабатывают в олифы. Их приготовляют путем нагревания высыхающих масел с оксидами металлов (сиккативами) или путем оксидации, которая заключается в продувании через масло воздуха.

Олифы, приготовленные из чистых льняного, конопляного и подсолнечного масел с добавлением в них некоторого количества тунгового или хлопкового масла, называются натуральными. Натуральные олифы – высококачественный пленкообразующий материал, дают атмосферостойкие покрытия.

К полунатуральным относятся олифы оксоль и сульфооксоль. Олифа оксоль представляет собой сгущенное нагреванием и продуванием воздухом масло (с добавленным к нему сиккативом), разведенное потом до рабочей вязкости уайт-спиритом. Состав олифы оксоль (в процентах): масло льняное – 50, сиккатив – 3, уайт-спирит – 47.

Олифа сульфооксоль отличается от олифы оксоль тем, что для ее приготовления берут менее уплотненное масло, но для повышения вязкости дополнительно обработанное серой.

Натуральные высыхающие растительные масла для приготовления олиф дефицитны, поэтому проводились работы по подбору заменителей и созданию искусственных олиф. Такими олифами являются глифталевая и пентафталевая, представляющие 50%-ные растворы глифталевой смолы средней жирности или жирной пентафталевой смолы в уайт-спирите с добавлением сиккатива. К искусственным олифам также относятся: сланцевая, солевая нафтенатная, солевая оксикарбоновая и синтетическая модифицированная олифа.

Смолы природные и синтетические. Большинство природных смол – продукты растительного происхождения. В зависимости от происхождения смолы разделяются на спирторастворимые (шеллак, сандарак, бензое, мастика, манильский копал, канифоль) и маслорастворимые (копалы, янтарь, продукты переработки канифоли).

Шеллак – продукт переработки насекомыми природной смолы некоторых тропических растений, произрастающих в Индии, на Суматре и др. Товарный шеллак имеет вид чешуек. Температура плавления 115– 120°С, цвет от светло-желтого до темно-коричневого. Применяемый в производстве шеллак содержит около 85% смолы, до 15% шеллачного воска, примеси канифоли и красящих веществ.

Шеллачные пленки придают древесине золотисто-коричневый оттенок. Для получения бесцветных отделочных пленок используют растворы из отбеленной смолы шеллака. Отбеленный шеллак хранят в темноте, так как при хранении на свету он теряет способность растворяться. Сандарак – смола деревьев хвойных пород, произрастающих в Африке и Австралии. Сандарак представляет собой твердые зерна светложелтого цвета, а зерна низших сортов имеют красноватый оттенок.

Плавится сандарак при температуре 110–145°С, растворяется в этиловом спирте, серном эфире, частично в скипидаре. Сандарак до недавнего времени считался лучшей смолой для приготовления спиртовых лаков, предназначенных для отделки щипковых музыкальных инструментов (мандолин, гитар и др.). Они образуют твердые лаковые покрытия, более хрупкие, чем шеллачные, и обладают хорошими резонансными свойствами. В настоящее время эти лаки заменяют нитроцеллюлозными. Бензое, или бензойная смола, – продукт выделения дерева, произрастающего в Индии, на Яве, Суматре и др. Температура плавления 75–90°С. Смола растворяется в этиловом спирте и частично в скипидаре и бензоле. Применяется бензойная смола при приготовлении спиртовых лаков для придания им эластичности, а также для приготовления спиртовых политур, используемых совместно с шеллачными для заключительных операций при полировании древесины.

Канифоль (гарпиус) получают из смолы (живицы) хвойных деревьев, добываемой путем подсочки. На перерабатывающих заводах из смолы получают скипидар и твердую стекловидную массу – канифоль.Температура плавления 55–70°С. Канифоль содержит свободные кислоты, которые отрицательно влияют на качество покрытия. Канифоль для улучшения ее свойств сплавляют с 6% гашеной извести и 20% оксида цинка, что снижает кислотность и повышает температуру плавления до 110°С. Полученный таким образом продукт называют резинатом канифоли. При обработке канифоли глицерином получают эфир канифоли, называемый эфиром гарпиуса, который представляет собой прозрачную смолу с температурой плавления 70°С. Эфир гарпиуса растворяют в масле и спиртобензольной смеси и получают лак.

Янтарь – смола хвойных деревьев, длительное время пролежавшая в морской воде. Добывают янтарь на южном берегу Балтийского моря. Встречается он также и в других местах. Цвет его – желтый различных оттенков. Температура плавления 250–400°С. Растворяется в спирте, эфирных маслах. Применяют для приготовления высококачественных лаков, заменяющих копаловые.

Копалы – ископаемые смолы растительного происхождения, пролежавшие долгое время (тысячелетия) в земле; добываются в Африке, Америке и Австралии. Температура плавления высокоплавких копалов 270–360°С, низкоплавких – 140–180°С. Цвет копалов различный – от белого до темно-коричневого. Пленки копалов прочны, тверды, упруги, глянцевиты, стойки к воде, теплоте, кислотам и щелочам. Растворяются копалы в этиловом и метиловом спиртах, эфирах, ацетоне, льняном масле и других растворителях; растворы обладают высокой адгезией.

В настоящее время применение природных смол значительно сократилось в связи с развитием и широким внедрением синтетических смол.

Синтетические смолы в зависимости от метода получения разделяют на полимеризационные (полученные с помощью реакции полимеризации) и поликонденсационные (полученные с помощью реакции поликонденсации).

К полимеризационным смолам относятся: перхлорвиниловые, поливинилацетатные, полистирольные, полиуретановые и др.

Перхлорвиниловая смола представляет собой хлорированный поливинилхлорид. Эта смола имеет лучшие лакотехнические свойства (растворимость, адгезию), чем нехлорированная. Перхлорвиниловые смолы растворимы в ацетоне, ацетатных растворителях, ароматических и хлорированных углеводородах. Образуют вязкие растворы, поэтому приготовленные на них лак и эмали имеют невысокую концентрацию смолы в лаках (обычно не более 20%).

Покрытия на основе перхлорвиниловых смол, особенно эмали, атмосферостойки и стойки к ряду химических реагентов. Недостатки их – отсутствие блеска (у эмалей), невысокая термостойкость, слабая адгезия к металлам. В деревообработке перхлорвнниловые эмали применяют в качестве атмосферостойких покрытий для наружной окраски товарных вагонов, контейнеров, фургонов.

Поливинилацетатная смола – полимер, полученный полимеризацией сложного эфира уксусной кислоты и винилового спирта (винилацетата). Поливинилацетатная смола растворима в этиловом и метиловом спиртах, ацетатных растворителях и ароматических углеводородах.

Поливинилацетат обладает хорошей адгезией с древесиной и рядом других материалов и светостойкостью. Поливинилацетатные покрытия водопроницаемы.

Полистирольные смолы – продукты полимеризации стирола. Полистирол как пленкообразователь обладает малой адгезией, образует хрупкие пленки, растворяется в ограниченном числе растворителей. Поэтому полистирольные лаки в чистом виде используют редко. Большее применение нашли сополимеры стирола с другими пленкообразователями. Сополимеризацией стирола и дивинила (бутадиена) получают дивинилстирольные каучуки. Латексы (водные эмульсии) таких каучуков применяют для приготовления водоэмульсионных растворов (красок), используемых в строительстве для внутренних работ по штукатурке, древесине и т. п. Такие краски обладают высоким содержанием сухого остатка (свыше 50%), сохнут при температуре 18–20°С около 6 ч и образуют покрытия, прочные к истиранию и действию химических реагентов.

Широкое применение находят продукты сополимеризации стирола с растительными маслами (масляно-стирольные смолы) и алкидными смолами (алкидно-стирольные смолы).

Масляно-стирольные смолы обладают хорошим блеском и ускоренным по сравнению с маслами высыханием.

Алкидно-стирольные смолы растворяются в скипидаре, уайт-спирите. В зависимости от содержания стирола они обладают разными свойствами. С увеличением содержания стирола увеличивается скорость высыхания и водостойкость их покрытий.

Смолы, содержащие 10% стирола, применяют для окраски внутри помещений, а также в качестве связующего в грунтовках. Смолы, содержащие свыше 30% стирола, могут применяться для наружных покрытий. Приготовленные на них лаки и эмали при рабочей вязкости имеют высокий процент сухого остатка (до 40% в лаке), высыхают при температуре 18–20°С в течение нескольких часов и образуют твердые и водостойкие покрытия.

Полиуретановые смолы – продукты, получаемые в результате сополимеризации полиизоцианатов с соединениями, содержащими гидроксильные группы. Покрытия, образованные лакокрасочными материалами на основе полиуретановых смол, имеют высокую адгезию с древесиной, металлами и другими материалами, хорошо заполняют поры древесины, имеют высокую твердость и в то же время эластичны, стойки к истиранию, водо-, тепло- и атмосферостойки.

К поликонденсационным смолам относятся фенолоформальдегидные, мочевино- и меламиноформальдегидные, полиэфирные, эпоксидные и др. Фенолоформальдегидные, или фенольные, смолы – продукты конденсации фенолов с формальдегидом. В зависимости от соотношения взятых для конденсации фенола и формальдегида и вида катализаторов получают фенольные смолы, различные по свойствам. К числу этих смол относятся термопластичные (новолачные, идитольные), термореактивные (бакелитовая пленка) и модифицированные канифолью фенолоформальдегидные смолы (синтетические копалы). Фенольные смолы образуют прочные прозрачные, но несветостойкие пленки.

Мочевино- и меламиноформальдегидные, или карбамидные, смолы получают из мочевины (карбамида) или меламина и формальдегида. Для приготовления лаков используют растворимые в органических растворителях и совмещающиеся с маслами и пластификаторами модифицированные бутанолом мочевиноформальдегидные смолы.

На основе растворов этих и пластичных алкидных смол получают лаки и эмали, образующие очень свето-, тепло- и морозостойкие, а также водостойкие покрытия с хорошими механическими свойствами.

Полиэфирные смолы – продукты конденсации многоатомных спиртов (глицерин и др.) и многоосновных кислот (фталевая и др.). Полиэфирные смолы растворяются в стироле и используются для приготовления полиэфирных лаков, образующих покрытия с высокими физико-механическими свойствами. Эпоксидные смолы – синтетические смолы, полученные путем конденсации соединений, содержащих концевую эпоксигруппу с гидроксилсодержащими веществами (многоатомными фенолами и спиртами). Эпоксидные смолы термопластичны и растворимы в кетонах, гликолях и смесях спиртов с ароматическими углеводородами. Пленки эпоксидных смол обладают хорошими электроизоляционными свойствами, химической стойкостью и адгезией со многими материалами. На эпоксидных смолах можно готовить лаки и эмали холодного и горячего отверждения.

Эфиры целлюлозы. Эфиры целлюлозы – продукт, полученный путем обработки целлюлозы смесью азотной и серной кислот. Продукт, содержащий 10–12% азота, называется нитроцеллюлозой или коллоксилином, который и применяется для производства нитролаков и нитроэмалей. Лаковый коллоксилин хорошо растворяется в кетонах и сложных эфирах. Коллоксилин нашел широкое применение для производства нитролаков и нитроэмалей. Недостаток коллоксилина и лаков на его основе – высокая огнеопасность.

Белковые пленкообразователи. К белковым пленкообразователям относятся глютин и казеин.

Глютин – продукт гидролиза белка коллагена, содержащегося в шкуре и костях животных, рыбьей чешуе. Глютин гигроскопичен. Во влажном состоянии он легко загнивает, набухает в холодной воде и растворяется в ней при нагревании. Образуемые глютином пленки отличаются высокой хрупкостью. Они обратимы. В качестве пленкообразователя глютин находит ограниченное применение для приготовления клеевых красок для окраски потолков и стен внутри помещений, а также шпатлевок и грунтовок по древесине.

Лучшим из белковых пленкообразователей является казеин – высокомолекулярное белковое соединение, содержащееся в молоке животных (обезжиренный творог).

Растворы казеина с бурой, кальцинированной и каустической содой, а также с аммиаком дают растворимые в воде пленки, а растворы казеина с известью образуют нерастворимые, хотя и набухающие в воде пленки. Казеин как пленкообразователь находит применение в красках для кожи и фасадов зданий, шпатлевках и грунтовках для древесины.

10. Отвердители и отверждающие системы

Вводятся в состав лакокрасочных материалов с целью вызова химической реакции, в результате которой первые переводятся в твердое состояние. Выбор отвердителя зависит от вида пленкообразующего и режимов отверждения. В лакокрасочные материалы, которые отверждаются в результате испарения, не добавляется ускоритель.

Сикатилы добавляются в масляные лакокрасочные материалы в количестве 0,5–1,5%. В полиэфирных лакокрасочных материалах в качестве отвердителя используются перекись бензола, изопропилбензол, перекись метилэтилкетона, перекись циклогексанона. В зависимости от марки и срока доставки добавляют 1–3% отвердителя, 1–1,5% ускорителя (метилэфир и др.). Кислотные отвердители – раствор соляной или фосфорной кислоты (4–10%) в разбавителях – добавляются в лакокрасочный материал в количестве 3–7%. Жизнеспособность лакокрасочного материала после введения этого отвердителя – до 8 ч.