Содержание страницы

1. Методы нанесения лакокрасочных материалов

К методам нанесения лакокрасочных материалов относится отделка:

- распылением;

- окрашиванием в электрическом поле высокого напряжения;

- окунанием;

- наливом;

- струйным обливом с выдержкой в парах растворителя;

- вальцеванием (накатом).

Отделка распылением. Отделка распылением заключается в раздроблении окрасочных составов сжатым воздухом (пневматическое распыление) или путем воздействия высокого давления (более 40 кг/см2) на лакокрасочный материал (безвоздушное или гидравлическое распыление). В последнем случае распыление достигается за счет превращения потенциальной энергии краски, находящейся под давлением, в кинематическую во время выхода в атмосферу. При обоих методах нанесения возможен предварительный нагрев окрасочного состава, позволяющий применять краски повышенной вязкости (100 и более по ВЗ-246). Для подогрева окрасочных составов при пневматическом распылении применяются аппараты УГО-2М, УГО-4М, УГО-5. Установки безвоздушного распыления выпускаются двух вариантов: с подогревом – УБР-2, УБР-2Э, УБР-3, УБРП-1; без подогрева – УБРХ-1, УБРХ-1М.

Преимуществом безвоздушного распыления по сравнению с пневматическим является снижение потерь краски на туманообразование, сокращение расхода растворителей (на 25–30%), повышение производительности труда.

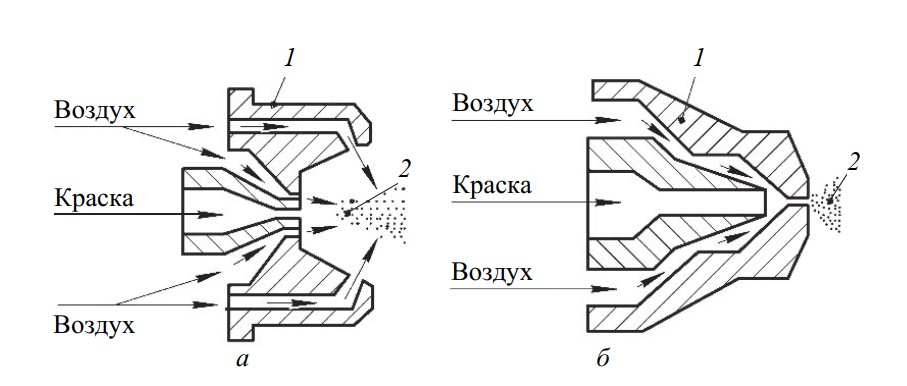

При пневматическом распылении в зависимости от места смешения лакокрасочного материала с воздухом различают краскораспылители с головками внешнего (типа КРУ, КРП, ЗИЛ) и внутреннего (модели 0-45, 0-37А, С2592, С2512 и др.) смешения (рис. 1).

Рис. 1. Краскораспылители: а – с головками внешнего смешения; б – с головками внутренего смешения; 1 – форсунка; 2 – зона распыления

По способу управления краскораспылители подразделяются на ручные и автоматические, последние используются на автоматизированных линиях окраски.

Давление на краску в красконагнетательном баке для различных распылителей колеблется от 0,4 до 3 кгс/см2, максимальное давление воздуха в распылителе – от 2 до 6 кгс/см2. Максимальная условная производительность 15–600 м2/ч. Вязкость краски: без подогрева 20–40 с, с подогревом 80–350 с по ВЗ-246.

Метод распыления пригоден для нанесения всех однокомпонентных окрасочных составов (в том числе и водно-дисперсионных красок), а также двухкомпонентных лакокрасочных материалов, жизнеспособность которых после смешения с отвердителями составляет не менее 4–6 ч. Окраска распылением производится в распылительных камерах с боковым или нижним отсосом воздуха.

Окраска в электрическом поле высокого напряжения. Для окраски этим методом между электродами, одним из которых является заземленное окрашиваемое изделие (анод), а другим – коронирующие электроды (катоды), создается постоянное электрическое поле высокого напряжения. Контакт окрашиваемого изделия с заземленным конвейером обеспечивается металлическими подвесками. Частицы лакокрасочного материала, получившие отрицательный заряд, двигаются по силовым линиям электрического поля и осаждаются на заземленном изделии. По типу аппаратуры и физической сущности процессов способы электроокраски подразделяются на пневмоэлектрический (электрическое поле создается выносными электродными сетками, а распыление осуществляется сжатым воздухом); электромеханический (частицы краски заряжаются на кромке электростатического вращающегося распылителя); электростатический (окрасочный состав распыляется с коронирующей кромки только под действием электрического поля).

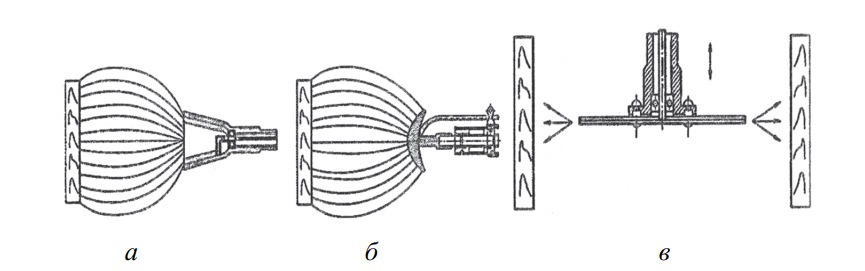

Первый способ характеризуется повышенным расходом лакокрасочного материала. Более экономичен электромеханический способ распыления: окрасочный состав по краскопроводу подводится к вращающейся головке распылительного устройства и под действием центробежных сил равномерно стекает с коронирующей кромки распылителя (рис. 2); при этом частицы краски приобретают отрицательный заряд и за счет суммирования электростатических и механических сил перемещаются к изделию.

Рис. 2. Основные виды электромеханических распылителей: а – чашечного типа; б – грибкового; в – дискового

Для окраски изделий из древесных материалов применяются в основном чашечные распылители, формирующие более направленный по сравнению с грибковыми факел. Серьезным недостатком метода окраски в электрополе является непрокрашивание труднодоступных мест (углублений, экранированных участков деталей и т. п.). В какой-то мере это предотвращается применением дискового распылителя при расположении плоскости диска по нормали к окрашиваемой поверхности. В этом случае достигается наиболее полное совмещение направления центробежных сил и силовых линий электрополя. При использовании дисковых распылителей необходима петлеобразная конфигурация конвейера, обеспечивающая вращение окрашиваемых деталей вокруг диска.

Для окраски плоских деталей используются электростатические (щелевые) распылители. Применение этих распылителей для окраски древесины ограничивается нанесением лаков и слабопигментированных красок.

Электромеханические распылители имеют пневмоили электропривод. Пневмопривод обладает большим пусковым моментом, но не обеспечивает стабильности оборотов. Этих недостатков лишен электропривод, что обусловило его преимущественное применение. В качестве источников высокого напряжения используется высоковольтное выпрямительное устройство В-140-5-2. Краска к распылителям подается дозирующими установками ДКХ-3.

Качество окраски изделий из древесины определяется подготовкой поверхности, шероховатость которой допускается в пределах Rmmax = 60–200 мкм по ГОСТ 7016. На поверхности не должно быть ворса, так как при электроокраске ворсинки поляризуются (образуется корона одноименного с частицами краски заряда) и препятствуют осаждению окрасочного состава на поверхности изделия. Опыт электроокраски древесины показывает, что наиболее важное значение при отделке этим способом имеет поверхностная влажность древесины (объемная влажность может не превышать 4%).

Для повышения поверхностной влажности (и, тем самым, токопроводности) изделия подвергаются обработке токопроводяшими составами. В большинстве случаев для этого применяется раствор алкамона ОС-2, ГОСТ 10106, в уайт-спирите.

Токопроводящий состав приготавливается на месте потребления путем растворения 7 мас. ч. алкамона в 93 мас. ч. уайт-спирита. Поверхность изделия должна быть покрыта слоем токопроводящего состава равномерно и без пропусков. Запыление слоя не допускается.

Лакокрасочные материалы для электроокраски должны иметь удельное объемное сопротивление 5–106–5–107 Ом/см и диэлектрическую проницаемость 6–10. Удельное поверхностное сопротивление древесины после обработки токопроводящим составом должно быть 108–1010 Ом.

Отделка окунанием. Применение метода окунания ограничивается формой и габаритами изделия, которые должны обеспечивать полное отекание избытка краски. При относительной простоте установок окунания и возможности механизации окраски этот метод не получил достаточного распространения вследствие неравномерности толщины покрытия, образования потеков на нижних кромках деталей, большого зеркала испарения растворителя (и связанной с этим пожароопасности процесса отделки). Лакокрасочные материалы для окраски окунанием должны содержать большой процент пленкообразующих веществ, обладать хорошей текучестью и высокой жизнеспособностью. Толщина и равномерность окрасочного слоя регулируются, главным образом, скоростью извлечения деталей из краски, вязкостью и температурой лакокрасочного материала.

Метод окунания используется на отдельных предприятиях для отделки брусковых или погонажных деталей на оборудовании, изготовленном собственными силами.

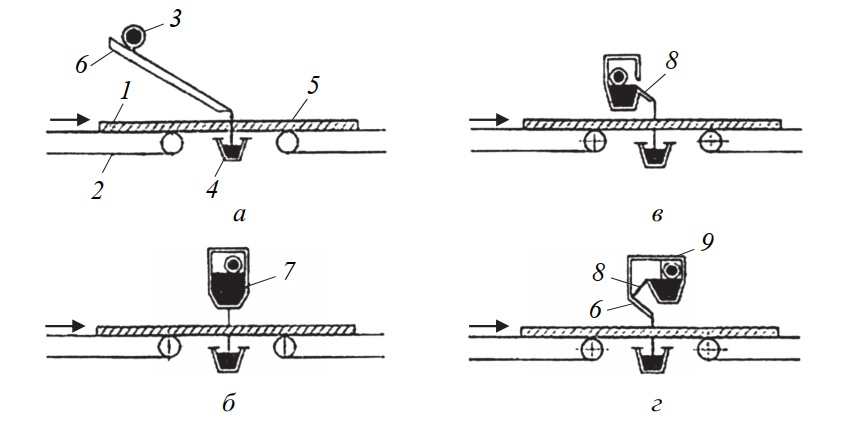

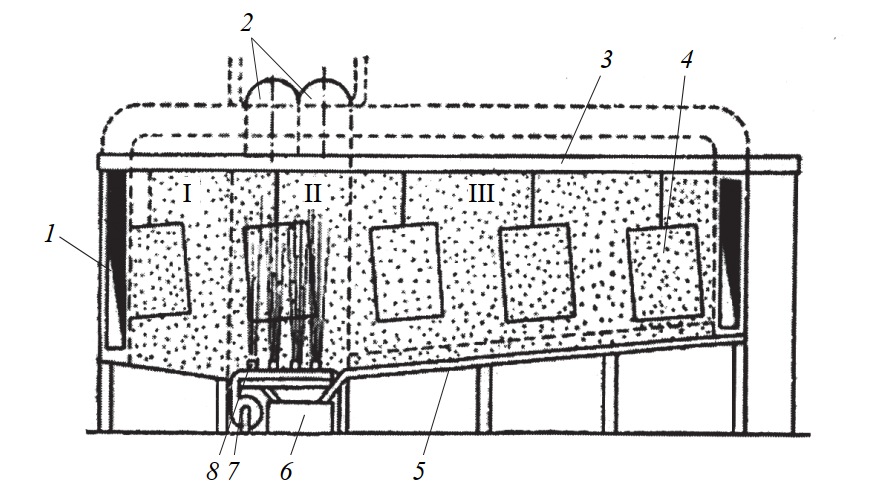

Отделка наливом. Для нанесения окрасочных составов на детали с плоскими поверхностями (щиты, дверные полотна и т. д.) наиболее широко применяется метод налива, при котором окрасочный слой наносится при прохождении детали (в горизонтальном положении) через сплошную завесу падающего вниз лакокрасочного материала. Завеса окрасочного состава может формироваться различными способами (рис. 3).

Рис. 3. Способы формирования завесы окрасочного состава: а – стекание с наклонного экрана; б – вытекание из донной щели; в – перелив через сливную плотину; г – перелив через сливную плотину со стеканием с экрана; 1 – деталь; 2 – транспортер; 3 – коллектор; 4 – лоток; 5 – окрасочный слой; 6 – экран; 7 – короб с донной щелью;8 – сливная плотина; 9 – перегородка с фильтром

При использовании наливочной головки с наклонным экраном большая поверхность испарения растворителя из окрасочного слоя на экране приводит к повышению вязкости краски. Основными недостатками наливочной головки с донной щелью являются необходимость тщательной фильтрации лакокрасочного материала и трудность обеспечения постоянства толщины завесы по всей ее длине (возможен также срыв струи с кромки щели). При использовании головки с донной щелью угол встречи завесы с поверхностью деталей близок к 90°, поэтому при нанесении окрасочного состава происходит пузыреобразование (на наливной машине ЛМН-1М). Это обусловило разработку и серийный выпуск машины ЛМ-3, в которой головка выполнена в виде сливной плотины с экраном.

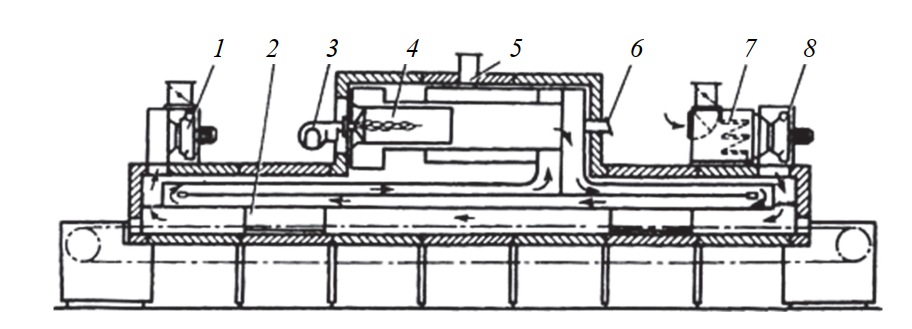

Отделка струйным обливом с выдержкой в парах растворителя. Сущность этого метода заключается в окраске вертикально подвешенных деталей при пересечении ими многоструйной (ламинарного типа) завесы краски с последующей выдержкой в паровой зоне, что создает благоприятные условия для окраски труднодоступных мест, замедляет испарение растворителя из окрасочного слоя и тем самым улучшает разлив краски и способствует достижению равномерной толщины покрытия.

Рис. 4. Установка для нанесения лакокрасочного материала струйным обливом: I – входной тамбур; II – камера облива; III – туннель; 1 – входной тамбур; 2 – рециркуляционная вентиляция; 3 – подвесной конвейер; 4 – изделия; 5 – лотки для стока ЛКМ; 6 – емкость; 7 – трубопровод; 8 – сопло

Струйный облив осуществляется путем подачи краски через сопла неподвижного контура, охватывающего деталь, или через систему сопел на качающейся трубе (осцикаторе), расположенной под конвейером с деталями (рис. 4). Необходимая концентрация паров в паровом туннеле создается, главным образом, за счет испарения растворителей с окрашенных деталей. Продолжительное пребывание изделий в паровом туннеле и концентрация растворителя снижают толщину окрасочного слоя, в первую очередь, на кромках изделия. Потери краски при нанесении рассматриваемым методом не превышают 5–10%.

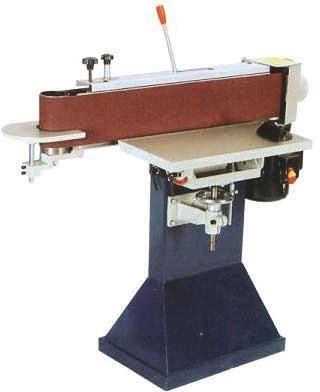

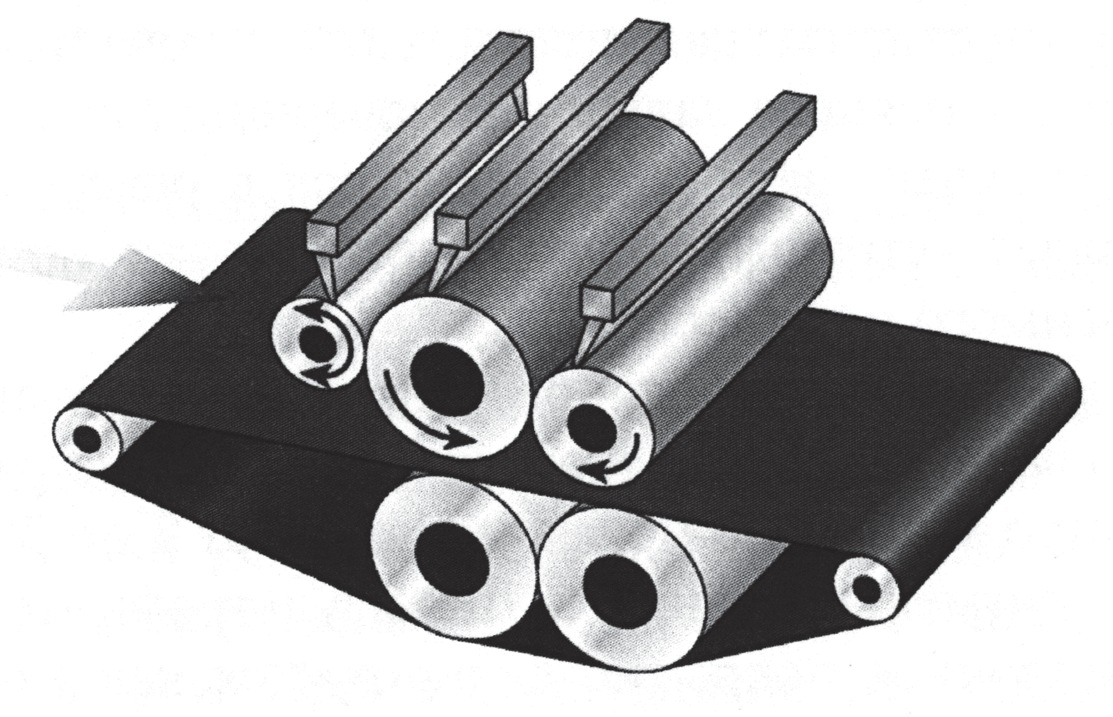

Отделка вальцеванием (накатом). Применяется для окраски плоских деталей (например, дверных полотен). Для отделки вальцеванием используются многоцелевые вальцовые станки с дозирующим устройством КВ-9, ВКВ-14, КВ-18, КВ-28, П708.1 и ДВ522.02 и др.

Вальцеванием наносятся в основном мочевиноформальдегидные лаки и эмали. Недостаточный разлив водно-дисперсионных красок обусловливает комбинированный способ их нанесения на плоские детали: струйное нанесение краски из дозирующего устройства с последующим разравниванием двумя-тремя вальцами. Дозатор и валики возвратнопоступательно перемещаются в направлении, перпендикулярном движению окрашиваемой детали. Вязкость лакокрасочного материала – не менее 40 с по ВЗ-246.

Повышенное содержание органических растворителей в лаках и эмалях вызывает набухание резиновых валиков, их быстрый износ и отслаивание от металлической основы. Срок службы резиновых валиков не превышает одного месяца. При окраске вальцеванием требуется повышенная размерная точность деталей.

Рис. 5. Вальцовый станок с разравнивающим валом

Принцип работы машины для окраски дверных полотен методом наката водно-дисперсионными красками приведен на рис. 5.

2. Основные способы отверждения

Операцию отверждения лакокрасочных материалов на практике обычно называют сушкой. Термин «сушка», однако, не вполне отражает физико-химическую сущность процессов, протекающих при переходе материалов из жидкого в твердое состояние. Из применяемых в производстве мебели лакокрасочных материалов формирование покрытий за счет удаления растворителей (высыхание) происходит в нитроцеллюлозных материалах, акриловых лаках, некоторых грунтовках (нитрокарбамидных, поливинилацетатных), красильных растворах, печатных красках. В других материалах наряду с испарением растворителей протекают и различные превращения в результате химических взаимодействий: в полиэфирных – реакции сополимеризации, в полиуретановых, карбамидо- и меламиноалкидных – реакции поликонденсации, алкидных – окислительной полимеризации.

Продолжительность отверждения – очень важный технологический фактор, который определяет не только длительность технологического цикла и потребность в производственных площадях. От продолжительности отверждения зависит возможность организации процесса на автоматических линиях, что обеспечивает более высокую производительность. Поэтому большое практическое значение имеет интенсификация процессов отверждения за счет применения специальных материалов, нанесения тонкослойных покрытий, использования высоких температур, ультрафиолетовых лучей и пучков ускоренных электронов. В то же время применение интенсивных методов отверждения экономически не всегда оправдано, что определяется, прежде всего, объемами производства.

Тепловое отверждение покрытий.

По способу подвода тепла к покрытию различают конвективный, терморадиационный и контактный нагрев.

Конвективный нагрев – нагрев теплым воздухом, давно применяется для сушки покрытий. Метод этот наименее эффективен и энергоемок, что объясняется следующими обстоятельствами. Во-первых, вследствие низкой теплопроводности воздуха в конвективной передаче теплоты покрытию участвуют лишь пограничные слои, контактирующие с поверхностью покрытия. Теплопередача при этом происходит медленно. Так, например, при температуре воздуха 45°С за 10 мин температура детали поднимается до 30°С, за 30 мин – до 40°С. При температуре воздуха 95°С поверхность детали нагревается до 58 и 80°С соответственно.

С учетом того, что испарение растворителей из покрытия в первое время после нанесения поглощает значительное количество тепла, что приводит к его охлаждению, нагрев покрытия от воздуха происходит недостаточно интенсивно.

Во-вторых, быстрое удаление растворителей из верхних слоев покрытия приводит к образованию гелеобразной поверхностной пленки, задерживающей выход растворителей из нижних слоев покрытия. Это не только замедляет высыхание его, но и ограничивает температуру нагрева во избежание порчи покрытия (образования пузырей).

В-третьих, ограничение температуры нагрева обусловлено тем, что испарение влаги из поверхностных слоев древесины при достаточно длительной сушке приводит к растрескиванию древесины, что особенно часто наблюдается у облицованных шпоном деталей, и нередко к отслаиванию облицовки. Кроме того, на испарение влаги расходуется дополнительное тепло, до 10–20% в общем тепловом балансе. В-четвертых, на организацию принудительной циркуляции воздуха в сушильных камерах расходуется значительное количество электроэнергии. И, наконец, коэффициент полезного действия конвективных камер весьма низок. Полезно используемое тепло составляет 1–2%. Вместе с тем конвективный нагрев находит широкое применение благодаря его универсальности (пригоден для отверждения любых лакокрасочных материалов, нанесенных на изделия любой формы), мягкости и равномерности нагрева, простоте конструкции и легкости эксплуатации сушильных камер.

На продолжительность высыхания материалов оказывают существенное влияние состав их летучей части и толщина высушиваемого слоя.

где А – коэффициент, характеризующий свойства материала; h – толщина покрытия.

Отсюда следует, что общая продолжительность сушки покрытия, наносимого слоями, меньше, чем однослойного покрытия такой же толщины.

Продолжительность высыхания при конвективном нагреве существенно зависит от скорости циркулирующего воздуха. Чем выше скорость воздуха, тем больше его теплоотдача и скорость высыхания покрытий. В этажерочных сушильных камерах скорость воздуха невелика и составляет порядка 0,5 м/с, в одноэтажных камерах скорость может достичь 8–10 м/с. Однако высокая скорость воздуха не рекомендуется при сушке свеженанесенного слоя во избежание дефектов (пузырей, сморщивания). При сушке тонкослойных покрытий опасность возникновения дефектов значительно меньше. Поэтому после нанесения материалов в вальцовых станках, когда толщина слоя составляет 6–10 мкм (в сухом состоянии), температура и скорость воздуха в сушильных камерах более высокие.

Для интенсификации сушки значительный эффект дает применение соплового обдува покрытий. При таком способе нагрев поверхности деталей идет быстрее и, по некоторым данным, продолжительность отверждения мочевиноалкидных лаков уменьшается примерно в 2 раза. Имеет значение конструкция сопел, расстояние между ними, расстояние до высушиваемой поверхности. Очевидно также, что расход электроэнергии на вентиляцию в таких сушильных камерах значительно выше. К сожалению, такой эффективный способ нагрева применяется редко, и причиной этого является отсутствие глубоких исследований процессов сушки, тепло- и массообмена при сопловом обдуве покрытия.

Терморадиационный нагрев инфракрасными лучами применяется значительно меньше, чем конвективный. В то же время этот метод имеет ряд достоинств, в первую очередь сокращение продолжительности сушки при правильном выборе режимов и организации процесса.

Основное условие при нагреве покрытия инфракрасными лучами заключается в обеспечении достаточно высокой проницаемости лучей сквозь слой лакокрасочного материала. Это условие является необходимым для того, чтобы основное количество энергии инфракрасных лучей поглощалось древесной подложкой, что приводит к нагреву лакокрасочного слоя со стороны древесины, а именно такая схема нагрева и обеспечивает более быстрое высыхание. Если условия инфракрасного облучения таковы, что основная доля энергии будет поглощаться внутри самого лакокрасочного материала, то сушка покрытия в принципе не будет отличаться от сушки при конвективном нагреве.

Единого мнения о характере влияния инфракрасных лучей на процесс отверждения покрытий нет. Для материалов, высыхающих только в результате испарения растворителей, действие инфракрасных лучей можно рассматривать как чисто тепловое воздействие. Если речь идет о материалах, в которых происходят какие-то химические реакции (полимеризация, окисление или поликонденсация), то одни исследователи считают, что инфракрасные лучи оказывают чисто тепловое воздействие, другие придерживаются точки зрения о возможности влияния лучей на химические превращения.

По мнению последних, инфракрасные лучи, которые занимают определенный диапазон в общем спектре электромагнитных волн (от 0,76 мкм и более), имеют частоту колебаний, близкую к частотам собственных колебаний тех групп атомов, которые участвуют в химических реакциях. При этом возникает явление, подобное резонансному, при котором могут разрушаться межатомные связи и возникнуть другие молекулярные образования, приводящие к созданию высокомолекулярных соединений и пространственных молекулярных структур. При этом не отрицается и роль нагрева в протекании этих процессов.

Проницаемость лакокрасочного материала зависит от вида (прозрачные или пигментированные), состава, толщины покрытия и длины волн инфракрасных лучей. Наилучшей проницаемостью обладают лучи с длиной волн 0,76–2,70 мкм и 3,5–5,5 мкм. В этих волновых интервалах сквозь покрытие толщиной 50 мкм проходит 70–85% лучистой энергии. Эти данные справедливы при облучении покрытий монохроматическим потоком. У реальных излучателей энергия излучения распределена в соответствии с законами излучения нагретых тел по определенному спектру длин волн, что является причиной более низкой проницаемости интегрального лучистого потока. С увеличением толщины покрытия и длины волн проницаемость уменьшается и может составлять всего 8–15%.

В качестве источников инфракрасных лучей используют различные излучатели: высокотемпературные (более 1500°С), имеющие максимум излучения при длине волны 0,78–1,80 мкм, среднетемпературные (450–1500°С) с максимумом излучения 1,8–6,5 мкм, низкотемпературные (до 450°С). Первые два вида излучателей (зеркальные лампы накаливания, кварцевые и стеклянные трубчатые излучатели с нагревательными спиралями и др.) не получили широкого распространения.

Больше применяют низкотемпературные излучатели различного конструктивного исполнения: металлические и керамические трубчатые нагреватели (ТЭНы), панельные нагреватели. ТЭНы обычно снабжены параболическим рефлектором для обеспечения более равномерного облучения высушиваемых поверхностей. На практике в сушильных терморадиационных камерах эти излучатели устанавливают на расстоянии 150–200 мм от высушиваемой поверхности с шагом 180–185 мм. Панельные нагреватели применяют редко вследствие их большой тепловой инерции и значительных потерь тепла.

В современных автоматических линиях терморадиационный нагрев эффективно используется для быстрого высушивания тонких слоев отделочных материалов, наносимых на вальцовых станках.

Имеется опыт комбинированной конвективной-терморадиационной сушки покрытий, которая использовалась, например, в автоматических линиях фирмы «Хильдебранд». В сушильных камерах этой линии источником ИК-лучей служит канал-излучатель, расположенный на расстоянии 150 мм от поверхности щитовых деталей и нагреваемый горячим воздухом до температуры 200–240°С. Нагрев этого воздуха осуществляется горячим маслом в специальном нагревателе. Одновременно в сушильное пространство подается нагретый свежий воздух. Количество тепла, расходуемого в такой камере, составляет порядка 1,25 · 106 кДж/ч, причем на долю терморадиационного нагрева приходится около 85% тепла.

По такому же принципу работают конвективно-терморадиационные камеры фирмы «Термак» (рис. 6).

Рис. 6. Инфракрасная сушильная камера фирмы «Термак»: 1 – вентилятор для отвода отработанного воздуха; 2 – клапан; 3 – горелка; 4 – камера сжигания; 5 – труба для удаления отработанного газа; 6 – противовзрывной клапан; 7 – фильтр; 8 – вентилятор для подачи свежего воздуха

За рубежом созданы различные лакокрасочные материалы (шпатлевки, лаки, эмали), в основном полиэфирные, которые при нанесении достаточно толстыми слоями (расход 300–450 г/м2) эффективно отверждаются при инфракрасном облучении в среднем и коротковолновом диапазоне (фирмы «Глазурит», «Штольлак», «Рейххольд Хеми»). С некоторыми различиями в способах и режимах нанесения и отверждения процесс происходит в три этапа: 1) конвективный нагрев для удаления летучих; 2) желатинизация и отверждение под действием инфракрасного облучения; 3) охлаждение и стабилизация.

Терморадиационное облучение эффективно при предварительном нагреве поверхностей отделываемых деталей. Как уже указывалось, температура поверхности при конвективном нагреве повышается медленно, при терморадиационном – значительно быстрее. Сочетание предварительного нагрева деталей ИК-лучами и конвективной сушки позволяет сократить общую продолжительность отверждения и тем самым уменьшить размеры автоматической линии.

Контактный нагрев нанесенных лакокрасочных слоев осуществляется путем прокатки детали через вальцовый пресс с обогреваемыми валами. Такой способ отверждения, предложенный фирмой «Басф», может использоваться при применении водоразбавляемых акриловых лаков и эмалей. Последовательность операций при этом следующая: нанесение материала на вальцовом станке; сушка покрытия в конвективной сопловой или терморадиационной сушильной камере; прокатка через вальцовый пресс с двумя или тремя парами обогреваемых валов. При необходимости этот процесс можно повторять, он привлекателен отсутствием в материале органических растворителей, однако качество покрытий при этом невысокое.

Фотохимическое отверждение покрытий. Отверждение полиэфирных покрытий ультрафиолетовыми (УФ) лучами – один из наиболее эффективных способов интенсификации процессов отделки мебели. Для облучения покрытий используют часть спектра электромагнитных волн с длиной волны 320–400 нм (ближний ультрафиолет). Сущность процессов, приводящих к отверждению полиэфиров при УФ-облучении, состоит в том, что молекулы, поглощающие энергию УФ-лучей, переходят скачкообразно в электронно-возбужденное состояние, в котором они становятся более реакционноспособными. При этом скорость полимеризации зависит от интенсивности УФ-излучения:

![]()

где K – константа скорости реакции; В – коэффициент, характеризующий свойства материалов; С – мощность УФ-излучения.

Чтобы повысить чувствительность смеси полиэфирной смолы и мономеров к УФ-облучению, в материалы вводят фотоинициаторы, которые сами непосредственного участия в реакции сополимеризации не принимают, а служат лишь для переноса поглощенной ими энергии на молекулы реагирующих компонентов. Распад фотоинициаторов и образование радикалов, инициирующих реакцию полимеризации, дает начало цепной реакции, в результате которой возникают новые радикалы, происходит рост цепных макромолекул и образование пространственной молекулярной структуры отвержденного покрытия. Реакция эта протекает с выделением тепла, которое, в свою очередь, способствует ускорению реакции.

При небольших мощностях УФ-облучение можно проводить непрерывно, но при этом продолжительность отверждения покрытий велика и достигает нескольких минут. С увеличением мощности УФ-облучения отверждение ускоряется, но возникает опасность перегрева покрытия. Поэтому в последние годы все шире стало проводиться импульсное УФ-облучение, при котором энергия лучей подводится к покрытию короткими импульсами продолжительностью порядка 0,001 с (IST-метод). При таком способе частота колебаний УФ-лучей такова, что наблюдается резонанс с колебаниями молекул полиэфира, который приводит к разрыву двойных связей между атомами углерода. В результате освобождения энергии межатомных связей и выделения тепла происходит быстрое образование молекулярных цепей и отверждение покрытий, продолжительность которого составляет несколько десятков секунд.

В качестве фотоинициаторов в беспарафиновых полиэфирных материалах используют в основном замещенные дихиноны (хлорантрахинон), в парафинсодержащих – эфиры ацелоинов (метиловый, изобутиловый эфиры бензоина). При УФ-облучении в состав полиэфирных материалов в большинстве случаев не требуется вводить инициаторы и ускорители, жизнеспособность их значительно больше и процесс нанесения упрощается. Вместе с тем состав полиэфирных материалов, предназначенных для отверждения под УФ-лучами, несколько отличается от полиэфирных материалов обычного отверждения. Содержание парафина в них несколько выше, и используется он с более высокой температурой плавления. В быстроотверждающиеся полиэфирные шпатлевки и лаки парафин вообще не вводят. Лаки, отверждаемые методом IST, имеют очень малое количество быстролетучих растворителей, чтобы они легко удалялись из нанесенного слоя без значительного подогрева при предварительной выдержке перед УФ-облучением.

В качестве источника ультрафиолетового излучения в сушильных камерах используют газоразрядные лампы: люминесцентные и ртутнокварцевые трубчатые.

Люминесцентные лампы (лампы низкого давления) – стеклянные трубки с впаянными электродами, содержат инертный газ (аргон) и небольшое количество ртути. При определенном электрическом напряжении в результате ионизации молекул газа и ртути образуется плазменный шнур, являющийся основным источником излучения. Мощность, подводимая к люминесцентной лампе, может составлять до 0,8 Вт на 1 см длины трубки.

Но, как уже указывалось, эффективное отверждение полиэфирных материалов происходит при облучении их лучами с длиной волны 310– 380 нм. На эту область спектра излучения приходится около 20% мощности, или порядка 0,16 Вт/см.

Из отечественных ламп низкого давления для отверждения полиэфирных лакокрасочных материалов наиболее пригодны лампы ЛУФ-40, ЛУФ-80, потому что наибольшая энергия их излучения находится в диапазоне длин волн 340–370 нм. В процессе работы лампы нагреваются незначительно, до 35-45°С. Срок их службы составляет 1000–3000 ч, при этом они могут терять до 35% мощности.

Ртутно-кварцевые лампы (лампы высокого давления) характеризуются значительно более высокой мощностью. Излучение в них генерируется возбужденными атомами ртути, пары которой создают давление 0,1–0,3 МПа. Спектральный состав излучения лампами высокого давления отличается от излучения люминесцентными лампами, так как кварцевое стекло, имеющее высокую механическую прочность и тугоплавкость, пропускает не все лучи. Значительная часть энергии в лампах высокого давления расходуется на световые и инфракрасные лучи и потери.

Полезная часть излучения ламп высокого давления составляет всего 6–7%. Наиболее употребительные лампы, имеющие мощность до 80 Вт/см, дают мощность полезной части излучения 4,8–5,6 Вт/см, или в 30–35 раз выше, чем лампы низкого давления.

Значительные выделения инфракрасной части излучения ламп высокого давления приводят к их сильному нагреву. Во избежание перегрева в установках ультрафиолетового отверждения предусматривается охлаждение ламп, чаще всего воздушное с помощью вентиляционных устройств. Температура нагрева ламп должна быть определенной и зависит от их типа и мощности. Нагрев ламп вызывает повышение давления паров ртути в трубке, и это способствует образованию плазменного шнура, излучающего энергию, до определенного предела. При более высокой температуре вследствие повышения давления паров ртути температура в окружающем лампу пространстве не превышает 200–280°С.

В установках ультрафиолетового облучения используют отечественные и импортные лампы различной мощности. Из отечественных ламп высокого давления применяются лампы ДРТ (дуговая ртутная трубчатая) общей мощностью 1–12 кВт и удельной мощностью 80 Вт/см.

Температура нагрева трубки лампы в зависимости от мощности составляет 400–800°С. Для обеспечения противопожарной безопасности лампу помещают в колбу из кварцевого стекла, и температура в окружающем лампу пространстве не превышает 200–280°С.

Лампы высокого давления монтируют в специальных облучателях с отражателем (рефлекторе) параболической формы, системой герметизации колбы, в которой размещается трубчатая лампа, сальниковыми уплотнениями для высоковольтного кабеля, устройствами для воздушного охлаждения ламп и отражателей.

Охлаждение ламп осуществляется чаще всего воздухом, реже водой. Лампы сравнительно небольшой мощности (до 4 кВт) охлаждают воздухом от приточной вентиляции. Для охлаждения ламп большой мощности (до 11 кВт) применяют приточно-вытяжную вентиляционную систему или охлаждение сжатым воздухом давлением до 0,2 МПа. При водяном охлаждении ламп расход воды составляет 0,5–1 л/мин на 1 кВт мощности лампы.

В конструкции облучателя ФВП-01 с лампой ДРТ-4000 предусмотрена подача охлаждающего воздуха с расходом 200–250 м3/ч от приточной вентиляции непосредственно на защитную кварцевую колбу.

В более совершенных конструкциях облучателей, например в отделочных линиях фирм «Дюрр» и «Лигнакон», в которых используются лампы НОК мощностью 11,2 кВт (80 Вт/см), предусмотрена приточновытяжная вентиляционная система. Приточный воздух (из приточной вентиляционной камеры) должен поступать с температурой не ниже 20°С и расходом 800–1200 м3/ч. Отсасываемый из облучателя воздух удаляется в количестве 850–1250 м3/ч, т. е. примерно на 5% больше. Этим предотвращается попадание в рабочее «помещение озона, образующегося при работе ламп.

Облучатели сблокированы с подающим конвейером линии таким образом, что при его остановке лампы переключаются автоматически на половинную мощность, а рефлекторы поворачиваются на 180°, закрывая выход ультрафиолетовым лучам. Это делается для предотвращения перегрева отделываемых деталей, находящихся в зоне излучателя, и перегрева ламп при закрывании рефлектора, остановке конвейера.

Радиационно-химическое отверждение покрытий. Сущность этого способа отверждения заключается в облучении покрытия пучком ускоренных электронов (ПУЭ), при котором энергия электронов приводит к ионизации и диссоциации молекул полимеров, разрыву двойных связей и в результате к образованию свободных радикалов, вызывающих полимеризацию материала, протекающую по известному цепному механизму: инициирование, рост и обрыв цепи. ПУЭ, получаемый в специальных ускорителях, характеризуется энергией электронов, от которой зависит глубина проникновения их в покрытие. Промышленные ускорители дают ПУЭ с энергией 0,1–1,5 МэВ, но для отверждения полиэфирных материалов на древесине используют в основном пучки с энергией 0,3–0,5 МэВ. Сила тока ПУЭ составляет 35–40 мА.

Важнейшей характеристикой, определяющей скорость отверждения и твердость покрытий, является поглощенная доза излучения (Дж/кг), а также мощность дозы излучения (Дж/кгс). При дозе облучения выше определенного значения может произойти переотверждение покрытия и его разрушение, а также изменение цвета древесины.

Отверждение покрытий происходит очень быстро и составляет порядка 0,1–0,3 с. Но ингибирующее действие кислорода воздуха и озона, образующегося при облучении, приводит к плохому отверждению наружных слоев покрытия. Этот недостаток устраняют путем создания в камерах облучения среды инертного газа (азота, аргона).

В качестве источника ПУЭ в отечественных установках используют ускорители «Аврора-П» и «Электрон-III».

При радиационно-химическом отверждении требуется серьезная защита обслуживающего персонала от побочных рентгеновских лучей, возникающих при взаимодействии ПУЭ и покрытия. Для этого облучение деталей проводится в специальных камерах с мощным бетонным и металлическим ограждением, специальными транспортными устройствами, дистанционным управлением и др.