Содержание страницы

Комплекс технологических операций по механической обработке заготовок условно называют вторичной или окончательной механической обработкой. Необходимость такой обработки вызвана тем, что при склеивании и облицовывании встречаются сдвиги склеиваемых слоев, а чистовые заготовки требуют еще обработки для получения взаимозаменяемых деталей, отвечающих требованиям конструкторской документации по форме и качеству. Вторичная механическая обработка состоит из двух частей: окончательной обработки заготовок, обеспечивающей форму, и подготовки поверхности к отделке, формирующей качество.

К стадии вторичной (окончательной) механической обработки относятся технологические операции по формированию шипов, фрезерованию профилей, выборке гнезд и сверлению отверстий. Требования к шероховатости поверхности готовой детали обычно выше технических возможностей оборудования и существующих методов первичной обработки цилиндрическим фрезерованием при оптимальных режимах резания. Поэтому в завершение окончательной обработки вводится обычно технологическая операция для подготовки поверхности готовых деталей и сборочных единиц к отделке.

Возможная последовательность и состав технологических операций по окончательной обработке брусковых заготовок следующая: фрезерование – формирование шипов и проушин, выборка пазов и продолговатых гнезд – сверление отверстий – подготовка поверхностей к отделке или формирование шипов и проушин – выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке. В случае технологических операций по окончательной обработке щитовых заготовок возможная последовательность и состав технологических операций может быть следующая: фрезерование – сверление отверстий – подготовка поверхностей к отделке или выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке.

1. Фрезерование

Назначение операции – формирование профиля прямо- и криволинейных заготовок. Понятие операции «фрезерование» следует отличать от метода обработки фрезерованием. Операция фрезерования универсальна, так как позволяет получить любую форму детали. Методом фрезерования выполняют следующие операции: создание базовой поверхности; обработка в размер; фрезерование сложного профиля; формирование шипов и проушин. В зависимости от высоты обработки фрезерные станки подразделяются на легкие (до 80 мм), средние (до 100 мм); тяжелые (до 125 мм).

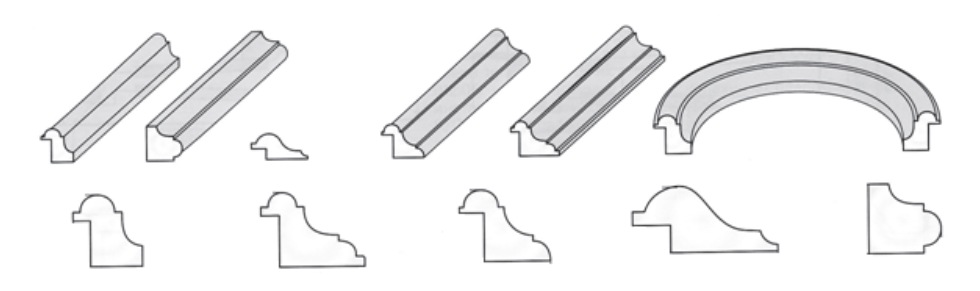

На рис. 1 показаны некоторые виды профилей деталей при обработке на фрезерных станках.

Рис. 1. Виды профилей при обработке на фрезерных станках

Фрезерные работы по окончательной обработке заготовок по методу их осуществления различают четырех типов: фрезерование прямолинейных поверхностей по линейке (сквозное, несквозное); фрезерование криволинейных поверхностей по кольцу и шаблону; фрезерование поверхностей двойной кривизны; торцовое фрезерование.

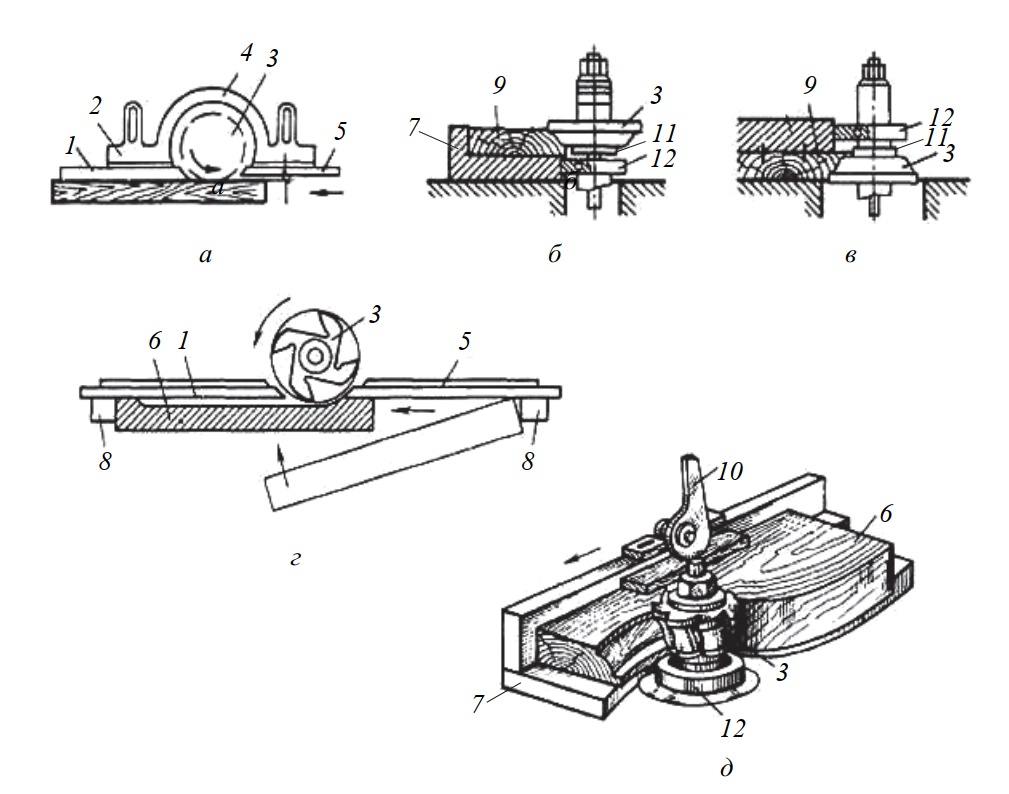

Принцип фрезерования прямолинейных (криволинейных) и профильных поверхностей заготовок показан на рис. 2.

Несквозное фрезерование (рис. 2, г) характеризуется тем, что профиль фрезеруется не по всей длине заготовки, а только на какой-то ее части. Несквозное фрезерование выполняется на фрезерном станке по упорам, устанавливаемым на линейке. Деталь 1 пластью укладывают на стол станка, одним концом деталь упирается в передний упор 3, а другой конец ее надвигается на фрезу 4 до тех пор, пока кромка не коснется передней направляющей линейки 5. Далее деталь перемещается вдоль линейки до второго заднего упора 6 и конец ее, ближайший к фрезе, отводится от линейки 5.

На рис. 2 показано фрезерование одной криволинейной кромки с нижним (б) и верхним (в) расположением кольца и шаблона. Шаблон 2 базовой кромкой опирается на опорное кольцо 4, расположенное соосно с фрезой 3; на шаблоне установлена заготовка 1.

Рис. 2. Схема обработки деталей на фрезерных станках: а, б – фрезерование кромок по направляющей линейке; в – сквозное фрезерование; г – фрезерование по упорам; д – фрезерование по шаблону и нижнему опорному кольцу; 1 – задняя направляющая линейка; 2 – болт для крепления направляющей линейки; 3 – фрезерная головка; 4 – дуга направляющей линейки; 5 – передняя направляющая линейка; 6 – обрабатываемая деталь; 7 – стол станка; 8 – упор; 9 – щаблон (цулага); 10 – прижим; 11 – шайба; 12 – опорное кольцо

Криволинейные кромки незамкнутого и замкнутого контура получают фрезерованием по кольцу и шаблону. Профиль кромки получают с применением профильной фрезы, криволинейность кромки задается формой шаблона. В соответствии с формой детали шаблон может быть замкнутого контура, при этом заготовка обрабатывается по всему периметру кромок, и незамкнутого контура – обрабатываются одна, две, три кромки.

Шаблон вручную перемещают навстречу вращению фрезы, одновременно поджимая его к опорному кольцу. Фреза, обрабатывая кромки, копирует на заготовке криволинейную форму шаблона. Опорное кольцо можно располагать снизу и сверху фрезы. Соответственно этому обрабатываемая заготовка будет базироваться либо на шаблоне, либо под шаблоном на столе станка. Верхнее расположение кольца делает работу на фрезерном станке менее опасной.

Место резания закрыто шаблоном. При этом базируют заготовку непосредственно по столу фрезерного станка. При правильной форме базовых поверхностей заготовки можно получить более точное положение профиля по ширине заготовки. Но при этом увеличивается амплитуда биения шпинделя, передаваемая через кольцо и шаблон к заготовке. Для устранения передачи вибрации шпинделя через кольцо и шаблон к детали целесообразно кольцо закреплять не на вращающемся шпинделе, а на специальной неподвижной втулке, которая прикреплена к столу фрезерного станка соосно со шпинделем.

Вверху опорное кольцо располагают обычно при обработке щитов и рамок. Нижним расположением опорного кольца, как правило, пользуются при обработке брусков. Для изготовления деталей сложных криволинейных форм применяют копировально-фрезерные станкиавтоматы.

Отдельную группу составляют фрезерные станки, в которых вращающаяся фреза обрабатывает заготовку со всех сторон (объемное фрезерование), копируя заданную форму модели. На них получают несимметричные изделия в продольном и поперечном направлениях. Станки могут быть одно- и многошпиндельные.

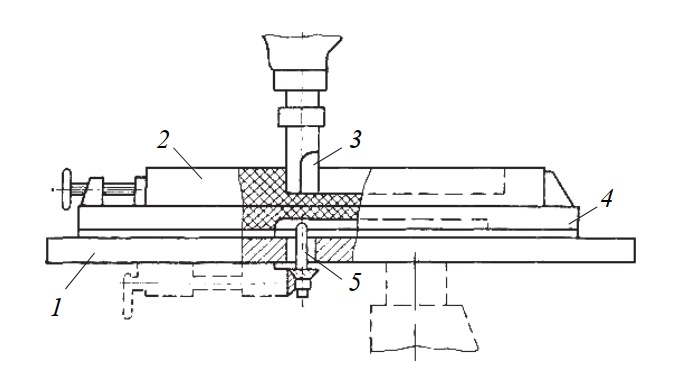

Торцовое фрезерование канавок, гнезд и сложных контуров у заготовок выполняют на копировально-фрезерных станках с верхним расположением шпинделя. На рис. 3 показана схема фрезерования на торцовом копировально-фрезерном станке.

Обработка детали 2 производится в специальном шаблоне 4 с пазами на нижней стороне, соответствующими контуру, который нужно обработать.

В столе 1 станка имеется выступающий над его плоскостью палец-копир 5, который в процессе работы находится в пазе шаблона. Передвижение шаблона по столу задается формой имеющегося у него паза.

Рис. 3. Схема фрезерования деталей на торцовом копировально-фрезерном станке: 1 – стол; 2 – деталь; 3 – фреза; 4 – шаблон; 5 – палец-копир

Выбор типа оборудования зависит от вида фрезерных работ (формы детали), а модели станка – от размерных характеристик заготовки, желаемой производительности, схемы организации технологического процесса. Для выполнения различных фрезерных работ можно использовать, например, следующее оборудование:

- фрезерование прямолинейных поверхностей – одношпидельные фрезерные станки с нижним расположением шпинделя с ручной подачей ФЛ (легкие) и ФЛ-1, ФС-1 (средние), ФТ (тяжелые) и ФТ-1; с механической подачей ФЛА, ФСА и ФСА-1, ФТА и ФТА-1;

- формирование шипов и проушин – одношпиндельные фрезерные станки с нижним расположением суппорта с шипорезной кареткой ФЛШ, ФСШ, ФТШ и аналогичные станки с механической подачей ФСШ-12 и ФТШ-12;

- фрезерование криволинейных поверхностей:

- одношпиндельные фрезерные станки с нижним расположением шпинделя ФА-4, ФСК, ФСК-1, ФЛ, ФЛ-1, ФС-1, ФТ, ФТ-1. Фрезерование производится при помощи кольца и шаблона;

- карусельные фрезерные станки с верхним расположением шпинделя: одношпиндельные Ф1К и Ф1К-2, двухшпиндельные Ф2К-2; Ф2К-3 широко распространены в массовом производстве брусковых изделий;

- торцовое фрезерование – фрезерные копировальные станки с верхним расположением шпинделя ВФК-1 и ВФК-2 и аналогичный станок с приводными съемными роликами для перемещения шаблона ВФК-3. Обработка производится с помощью копира и шаблона. Точность обработки на этих станках во многом определяется точностью изготовления шаблона.

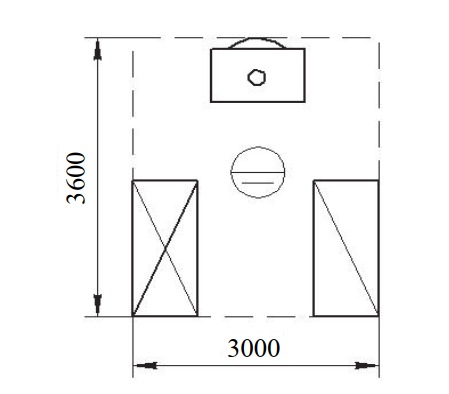

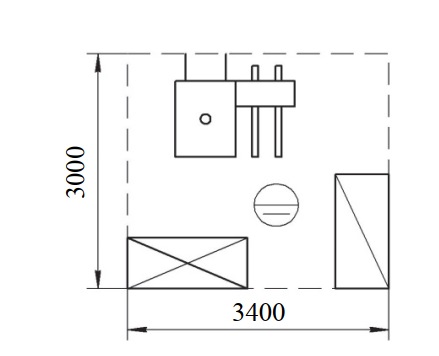

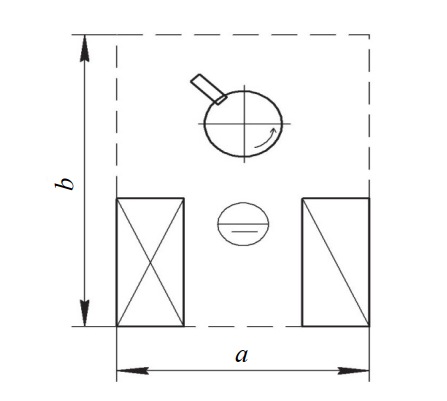

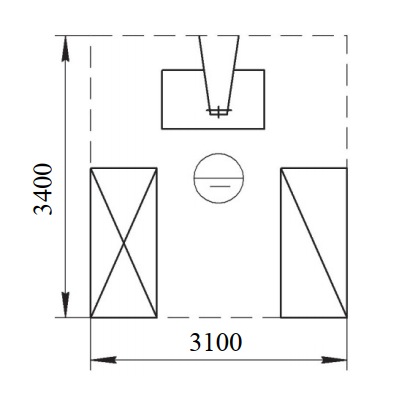

Схемы организации рабочих мест у фрезерных станков изображены на рис. 4–7.

Рис. 4. Организация рабочих мест у одношпиндельного фрезерного станка с нижним расположением шпинделя ФС, F = 10,8 м2

Рис. 5. Организация рабочих мест у одношпиндельного фрезерного станка с нижним расположением шпинделя с кареткой ФСШ, F = 10,2 м2

Рис. 6. Организация рабочих мест у одношпиндельного фрезерного карусельного станка

Рис. 7. Организация рабочего места у фрезерного копировального станка ВФК-2, F = 10,5 м2

2. Формирование шипов и проушин

Детали, имеющие шипы и проушины, в процессе сборки формируют и обеспечивают точность изделия на основе сборочных баз, которыми являются элементы шипов. По этой причине окончательную обработку заготовок для таких деталей целесообразно начинать с формирования шипов, которые в дальнейшем могут использоваться как основные базовые поверхности. Таким образом, при формировании шипов создаются новые установочные базисные поверхности, которые можно использовать при выполнении всех последующих технологических операций, включая сборку деталей в сборочные единицы.

Выбор оборудования для формирования шипов и проушин зависит, в первую очередь, от вида шипового соединения (формы шипа): рамного, ящичного, зубчатого. Современные конструкции шипорезных станков имеют наклоняющиеся рабочие шпиндели, что позволяет производить формирование шипов, расположенных под углом к пласти детали.

Шипорезные станки в зависимости от технологии формируют по принципу агрегатирования. Они имеют агрегатные силовые головки, закрепляемые на отдельных суппортах. Некоторые переходы технологической операции формирования шипов и проушин осуществляются последовательно путем перемещения заготовки с одной позиции к другой. Точностью формирования шипов и проушин обеспечивается точность исполнения всех последующих операций по окончательной механической обработке заготовок и определяется окончательная точность детали.

Большое влияние на точность формирования шипов, кроме вида оборудования и точности его настройки, оказывают условия базирования заготовок на каретке. Шипы и проушины на обоих концах заготовки должны формироваться при использовании одной и той же опорной базисной поверхности заготовки. Средняя точность изготовления рамных шипов зависит от номинального размера шипа по толщине и используемого станка: предельные отклонения изменяются от ±0,2 до ±0,6 мм. Отклонения по углу между плоскостью заплечиков шипа и кромкой бруска составляют ±2°.

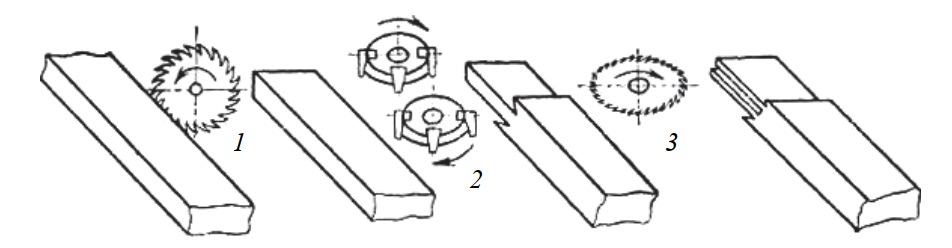

При формировании рамного шипа выполняется ряд операций: торцовка бруска дисковой пилой; формирование щечек и плечиков, вырезка проушин. Расположение режущего инструмента и последовательность операций при формировании прямоугольных рамных шипов показана на рис. 8.

Рис. 8. Схема формирования прямоугольных рамных шипов: 1 – торцовочная дисковая пила; 2 – горизонтальные ножевые головки (шипорезная фреза); 3 – горизонтальная прорезная (проушечная) пила

Рамные шипы в массовом производстве можно формировать, например, на односторонних ШО10-4, ШО16-4 и двусторонних шипорезных станках ШД10-8, ШД16-8, ШД10-10 (с дополнительной пильной головкой), ШД-10П (с программным управлением). Модель станка выбирают в соответствии с размерными характеристиками шипа и заготовки. В мелкосерийном и индивидуальном производстве операцию можно выполнять на фрезерных станках с кареткой ФСШ, ФСШ-4 и т. п.

Существуют модели двусторонних шипорезных станков, предусматривающие возможность форматной обработки на них щитовых деталей из ДСтП, МДФ и клееных заготовок. В связи с этим они оснащены дополнительными узлами и механизмами.

В узел форматной обрезки добавляются подрезные пилы, которые прорезают предварительный паз в месте выхода зубьев основной пилы из материала, предотвращая появление сколов на пласти заготовки. К основной пиле добавляются пильные диски, измельчающие отрезанную кромку. Устанавливаются вертикальные и горизонтальные шпиндели с инструментом для прорезания продольных пазов на кромке и пласти, ленточно-шлифовальные и профильные абразивные диски для обработки кромок.

Для мебельных производств выпускаются шипорезные станки с электронными копирующими устройствами, что позволяет обрабатывать криволинейные детали из массивной древесины и плит. Станок оборудуется тремя расположенными по направлению подачи копировальными группами. Каждая группа оснащена двигателем постоянного тока, который устанавливается на суппорте, перемещаемом шаговым двигателем. Каждая группа перемещается перпендикулярно направлению движения подачи по линейным направляющим винтом с шарикоподшипниками, которые гарантируют точное копирование. Такая схема позволяет реализовать возможности программного управления. Станки имеют электронный контроль и систему самодиагностики.

Формирование прямых ящичных шипов осуществляется на односторонних шипорезных станках, а также на фрезерных станках с нижним расположением шпинделя и кареткой. Точность изготовления ящичных шипов зависит от состояния оборудования и инструмента; отклонения размеров изменяются в пределах от ±0,2 до ± 0,5 мм.

Для нарезания ящичных шипов «ласточкин хвост» применяют многошпиндельный шипорезный станок ШЛХ-3. Режущим инструментом в этом станке являются концевые фрезы в форме усеченного конуса. Для формирования полупотайных шипов «ласточкин хвост» используют специальные многошпиндельные станки ШЛХА, оснащенные концевыми фрезами, имеющими форму опрокинутого усеченного конуса. В таких станках шипы формируются одновременно у обеих заготовок, сопрягаемых под прямым углом. Обе заготовки закрепляют на каретке станка под прямым углом друг к другу.

Заготовка, в которой формируются шипы, ставится вертикально, а другая горизонтально, со смещением в сторону на величину шага, равного расстоянию между осями шпинделей. При надвигании каретки фрезы прорезают в вертикальной заготовке проушины и, углубляясь далее, в горизонтальной заготовке также формируют проушины на глубину, равную толщине вертикально расположенной заготовки. Поскольку концы гнезд в горизонтально расположенной заготовке получаются закругленными, необходимо закруглить также и стенки шипов, формируемых в вертикально расположенной заготовке. Для этого каретка на станке ШЛХА при выходе фрез из вертикальной заготовки имеет сложное перемещение в горизонтальной плоскости, обеспечивающее закругление фрезами боковых стенок шипов со стороны, обращенной к фрезам.

Сложное движение обеспечивается соответствующим механизмом автоматически. Производительность таких станков невелика. Для нормальной работы станков ШЛХА необходимо иметь комплекты высокоточных концевых фрез на всю ширину заготовки. При заточке концевых фрез нарушается идентичность их размеров и формы, что приводит к ухудшению качества шипового соединения. Шиповое соединение на полупотайной шип «ласточкин хвост» является нетехнологичным для современных условий производства и применяется только в исключительных случаях.

Зубчатые шипы можно получать на фрезерных станках с нижним расположением шпинделя и кареткой или ящичном шипорезном станке, используя соответствующие фрезы и приспособления.

3. Сверление отверстий. Выборка гнезд

Операцию выборки гнезд выполняют на сверлильно-пазовальных и цепно-долбежных станках. Выбор типа и модели оборудования зависит от размеров и формы гнезда (отверстия), требуемого качества обработки и производительности. Для получения небольших гнезд и отверстий (для деталей мебели) целесообразно использовать сверлильно-пазовальные станки, обеспечивающие лучшее качество обработки: горизонтальные двусторонние станки моделей: СВПГ-2, СВПГ-2В, СВПГ-3 (с наклонным столом); вертикальные СВП-2, СВА-2М. Цепно-долбежные станки, используемые в деревообработке, – ДЦА-3, ДЦА-4, ДЦЛ и др. Точность обработки сверлильно-пазовального и цепно-долбежного оборудования характеризуют допуском на перпендикулярность оси отверстия к базовой поверхности. Качество обработки во многом зависит от режимов.

Сверление отверстий. Оборудование, предназначенное для сверления отверстий в брусковых и щитовых деталях, работает по цикловой и цикло-проходной схеме.

Для сверления отверстий используют одно- и многошпиндельные вертикально- и горизонтально-сверлильные станки, многошпиндельные комбинированные вертикально-горизонтально-сверлильные станки серийного производства, а также специальное нетиповое сверлильное оборудование на базе агрегатных сверлильных головок.

Выбор оборудования зависит от количества отверстий в заготовке, их расположения (в пласти; в кромке; и в пласти, и в кромке), требуемой производительности и размеров детали. В производстве брусковых деталей, количество круглых отверстий в которых обычно невелико, возможно использование одношпиндельных станков.

Для сверления отверстий в щитовых элементах мебели целесообразно применять многошпиндельные комбинированные станки.

Одношпиндельные сверлильные станки бывают вертикального и горизонтального исполнения. Наибольшее распространение получили вертикальные станки с ручной или механизированной подачей.

Многошпиндельные сверлильные станки условно можно разделить на универсальные и присадочные. Универсальные многошпиндельные сверлильные станки применяются для высверливания отверстий различного диаметра и расположения. Они могут быть вертикальными и горизонтальными. Присадочные – применяются для высверливания отверстий под круглые шканты (шипы). Они могут быть вертикальными, горизонтальными и вертикально-горизонтальными.

Широко используемыми и перспективными являются многошпиндельные горизонтально-вертикальные сверлильные станки с индивидуальным приводом многошпиндельных сверлильных головок и автоматической подачей с высокой производительностью. Станки данной группы выпускаются различными производителями. Многосторонний сверлильный станок предназначен для сверления сквозных и глухих отверстий в плоскостях и кромках щитов под шканты и для крепления мебельной фурнитуры. Станок проходного типа работает в автоматическом режиме и состоит из станины рамной конструкции, горизонтальных суппортов базирования детали и сверления отверстий в кромках, нижних и верхних суппортов с механизмом прижима детали и шпиндельной головкой, подающего конвейера, транспортного загрузочного (разгрузочного) устройства.

4. Подготовка поверхности к отделке. Шлифование

Повторная механическая обработка брусковых и щитовых заготовок как, правило, заканчивается технологическим процессом – шлифованием. Для получения ровных и гладких поверхностей деталей и изделий из древесины и древесных материалов их шлифуют – обрабатывают шлифовальной шкуркой. Суть процесса шлифования заключается в резании материалов абразивными зернами шлифовальной шкурки.

Шлифуют древесину в основном вдоль волокон. Поперечное шлифование, особенно крупнозернистыми шкурками, дает резкие царапины. Качество шлифования поверхности зависит от давления прижима и скорости шлифования, а также от плотности древесного материала.

Оптимальными значениями давления являются 10 кПа при ленточном шлифовании и 1,2даН/см – при барабанном. Скорость шлифования в среднем принимается равной 20–30 м/с.

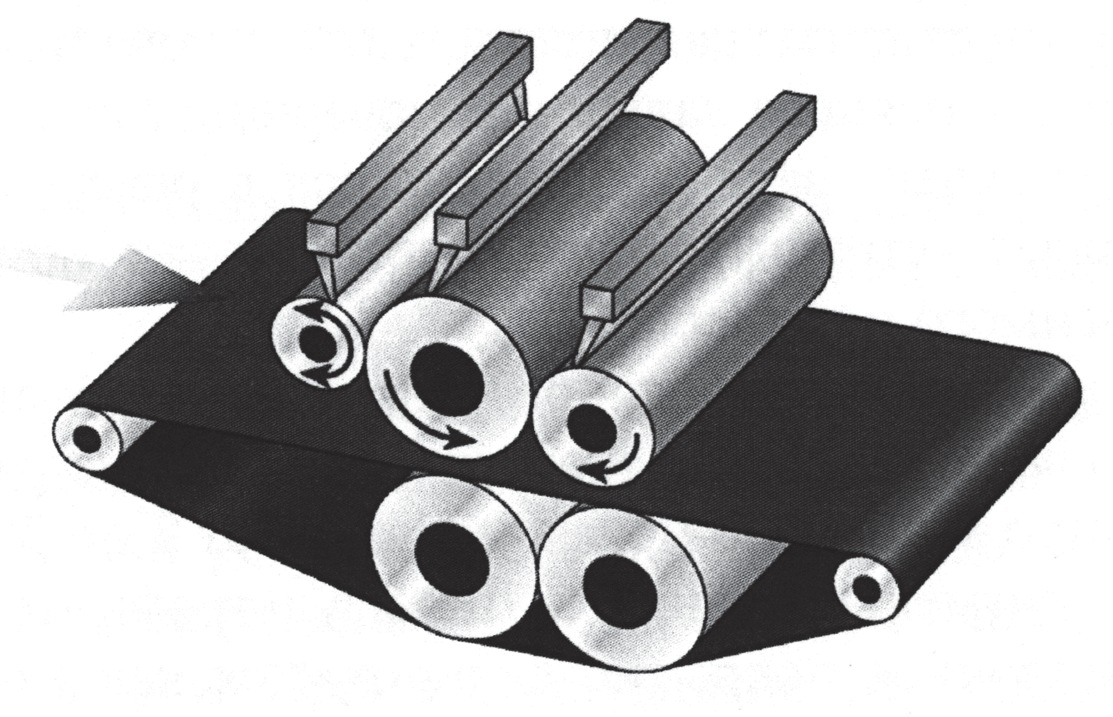

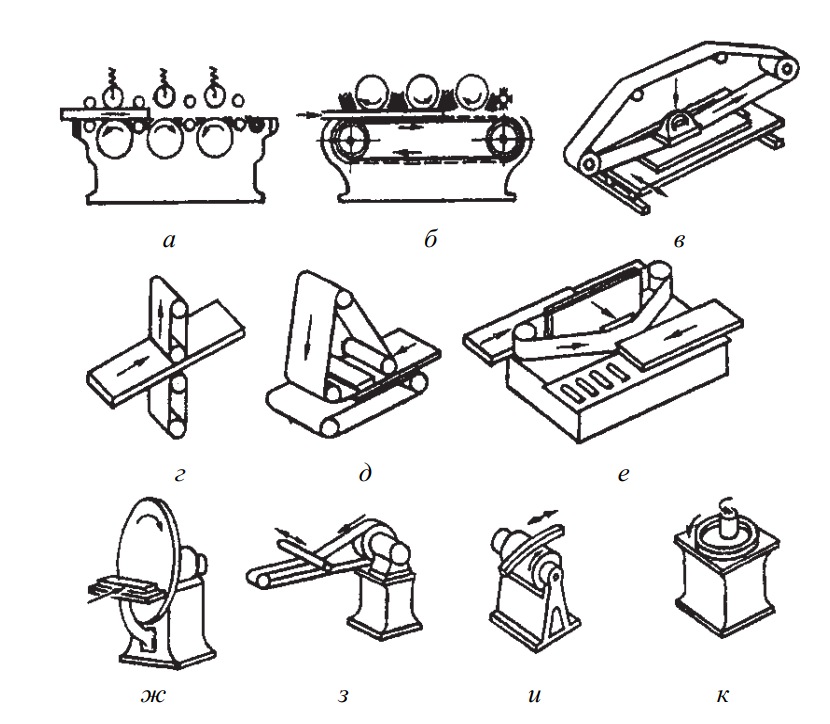

Для шлифования плоских поверхностей деталей и изделий применяют станки одноленточные (узколенточные): с неподвижным столом, ручным перемещением стола и утюжка, механизированным передвижением утюжка, вертикальным расположением шлифовальной ленты, а также двухленточные с протяжным шлифовальным утюжком и конвейерной подачей. Для шлифования пластей щитов, рамок и деталей из тонколистовых материалов, например фанеры, используют трехцилиндровые шлифовальные станки. Для шлифования деталей и изделий небольших размеров (в том числе с криволинейными поверхностями) используют комбинированные шлифовальные станки с дисками и лепестковые. Шлифование криволинейных поверхностей деталей можно производить на станках со свободной шлифовальной лентой.

На рис. 14 показаны схемы шлифования на некоторых шлифовальных станках, общий вид универсального кромкошлифовального станка изображен на рис. 15.

Трехцилиндровые шлифовальные станки с вальцовой или гусеничной подачей предназначены для шлифования плоских поверхностей, однако в мебельном производстве они не получили применения из-за сложности их эксплуатации.

Рис. 14. Схемы шлифования на станках: а – трехцилиндровый с вальцовой подачей; б – трехцилиндровый с гусеничной подачей; в – узколенточный с ручным прижимом утюжка; г – широколенточный с механической подачей заготовок; д – широколенточный с механической подачей заготовок и механическим прижимом утюжка; е – узколенточный с вертикальным расположением ленты; ж – дисковый; з – со свободной лентой; и, к – одноцилиндровые

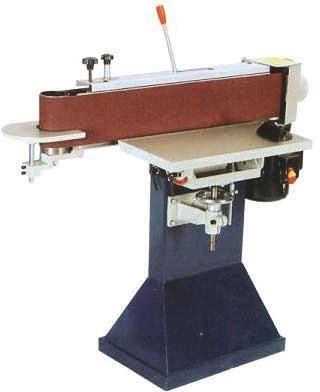

Рис. 15. Универсальный кромкошлифовальный станок

Для шлифования плоских кромок щитовых и брусковых заготовок применяют кромкошлифовальные станки с вертикальной лентой типа ШлНСВ. Станки с неподвижным столом типа ШлНС-3 шлифуют посредством прижима детали к ленте, которая двигается по неподвижному столу. На рис. 15 показан общий вид универсального кромко-шлифовального станка (Австрийская фирма, модель RBS-150).

Станки данного типа предназначены для комбинированного шлифования различных небольших столярных изделий и сложных деталей мебели.

Отличительные особенности:

- шлифование горизонтальной бесконечной лентой плоскостей и торцов деталей ограниченного размера с установкой их на столе;

- шлифование горизонтальной бесконечной лентой криволинейных выпуклых поверхностей и кромок изделий неограниченной длины на наклоняемом столе, под различными углами;

- увеличенные функциональные возможности станка за счет наклоняемого шлифовального узла;

- шлифование валом вогнутых поверхностей с упором на стол.