Содержание страницы

Соединения заготовок и деталей посредством клея – основной вид соединений в производстве мебели. Клеевые соединения имеют ряд преимуществ перед механическим креплением. С помощью клеевого соединения легко создать из обычного или маломерного материала монолитные конструкции любых форм и размеров. Клееные конструкции менее подвержены деформациям, чем конструкции, изготовленные из целого несклеенного куска древесины.

Клеевые соединения не утяжеляют конструкцию, обладают высокой прочностью. Изготовление клеевых соединений может быть максимально механизировано, так как процесс склеивания отвечает требованиям современного производства. Наконец, соединение посредством клея во многих случаях представляет собой единственно возможный вид соединения материалов в процессе изготовления мебели (облицовывание шпоном).

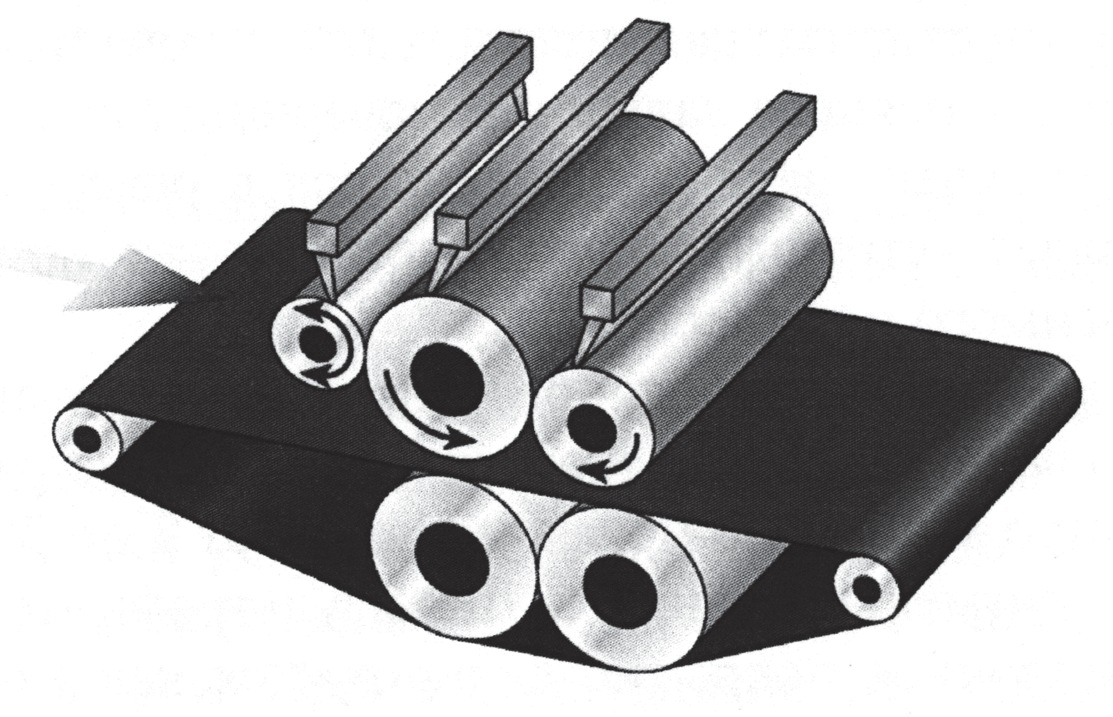

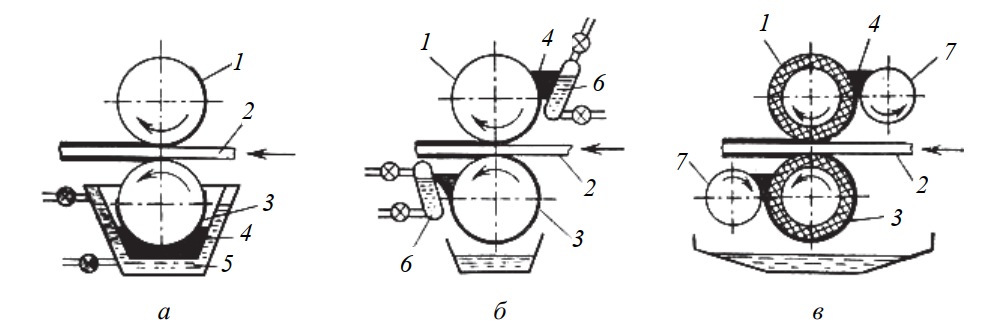

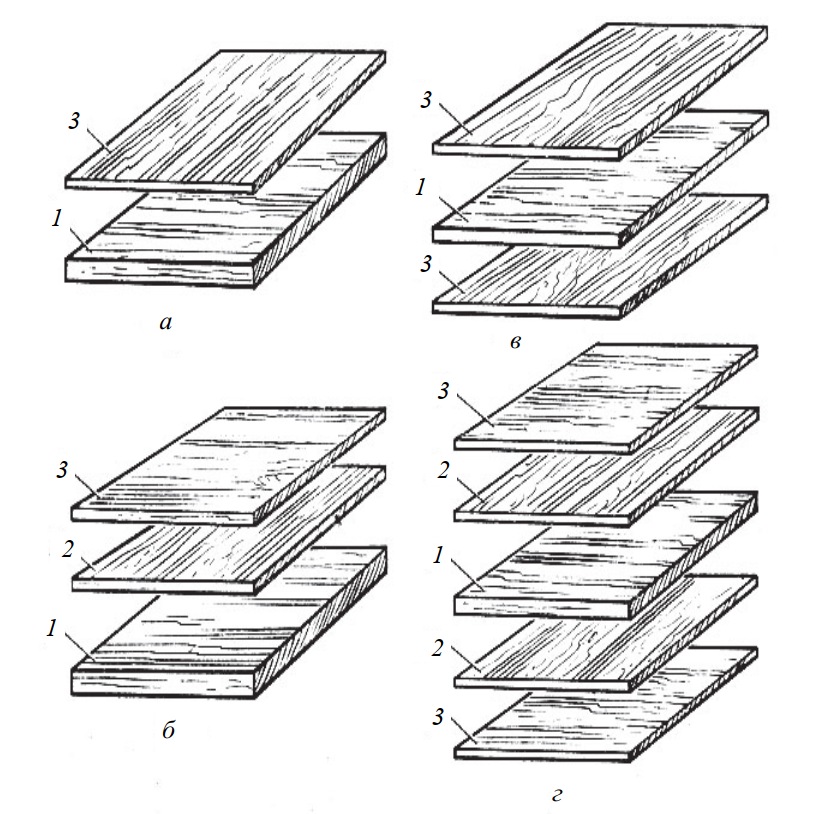

Рис. 1. Технологические схемы склеивания древесины

Технологический процесс склеивания состоит из следующих операций: подготовка склеиваемых материалов, нанесение клея, прессование и выдержка под давлением, выдержка после склеивания. После выдержки склеенные заготовки поступают на механическую обработку.

Подготовка склеиваемых материалов, прессование и время выдержки под давлением, выдержки после склеивания различны в зависимости от видов склеивания, технической оснащенности производства.

Для склеивания применяют синтетические клеи и клеи животного происхождения.

Синтетические клеи обеспечивают высокую механическую прочность соединения, водостойкость и биологическую стойкость клееной древесины, а также быстро затвердевают при нагревании. Большинство синтетических клеев применяют в помещениях, оборудованных приточно-вытяжной вентиляцией.

Клеи животного происхождения – глютиновые (коллагеновые) и казеиновые – не обладают технологическими свойствами, присущими синтетическим клеям. Поэтому их применяют, как правило, только в учебных мастерских и других помещениях, не оборудованных приточно-вытяжной вентиляцией.

1. Нанесение клея вручную

Клеи, как правило, наносят на одну из склеиваемых поверхностей. Только при склеивании поверхностей, сильно впитывающих клей после нанесения (торцы, полуторцы), применяют двустороннее нанесение.

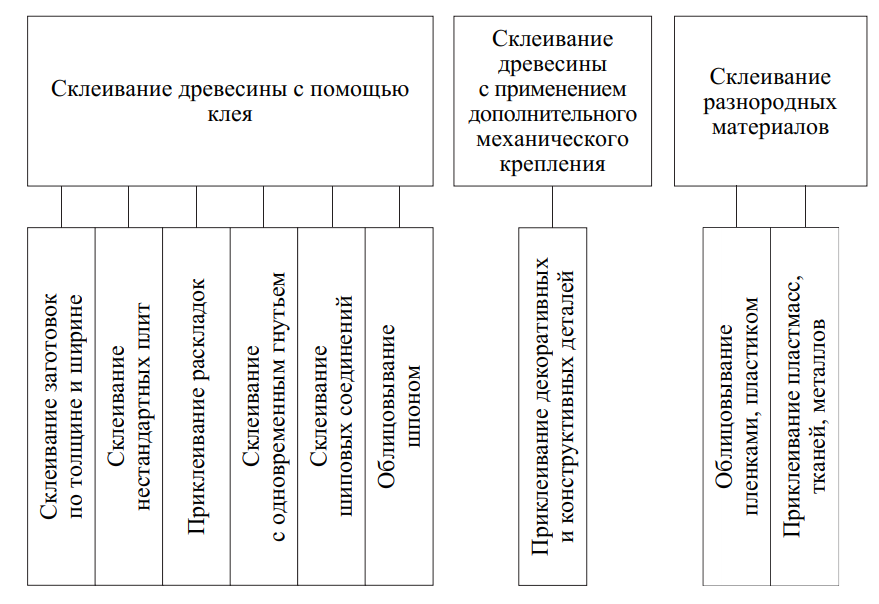

На рис. 2 показаны приспособления для нанесения клея.

Рис. 2. Приспособление для нанесения клея вручную: а – с верхней ванной; б – с нижней ванной; 1 – ванна; 2 – клей; 3 – рукоятка; 4 – дозирующий валец; 5 – клеенаносящий валец; 6 – регулируемый зазор; 7 – линейка

Приспособление с верхней ванной (рис. 2, а) состоит из ванны 1 с клеем 2, двух металлических вальцов – дозирующего 4 и клеенаносящего 5, рукоятки 3. Клеенаносящий валец облицован мягкой пористой резиной или поролоном. Опоры обоих вальцов закреплены в направляющих, но могут быть передвинуты вверх или вниз, что позволяет регулировать величину зазора 6 между нижними кромками стенок ванночки и поверхностью дозирующего вальца. Таким образом можно изменять количество подаваемого клея. При нанесении клея приспособление держат за рукоятку и прокатывают на поверхности основы.

Приспособление с нижней ванной (рис. 2, б) состоит из ванны 1, клеенаносящего вальца 5 и линейки 7 для съема с вальца излишков клея. Приспособление устанавливается на столе. Для нанесения клея заготовкой проводят по вальцу.

2. Нанесение клея на станках

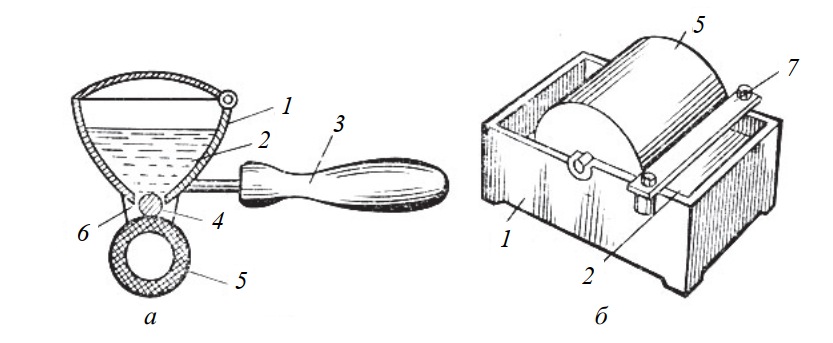

Клеенаносящие станки бывают трех видов: с нижним питанием без дозирующих устройств, используемые в основном для нанесения глютиновых и казеиновых клеев; с нижним и верхним питанием; с дозирующими вальцами, обеспечивающими равномерное нанесение синтетических клеев. Схемы клеенаносящих станков приведены на рис. 3.

Рис. 3. Схемы клеенаносящих станков:

У клеенаносящих станков с нижним питанием (рис. 3, а) клеевая ванна 4 расположена под нижним вальцом 5. Ванна снабжена водяной рубашкой 5. Если применяют глютиновые клеи, то в рубашку пропускают горячую воду, если карбамидные клеи – холодную. Нижний валец, вращаясь, захватывает клей и передает его на верхний валец 1.

Вследствие вращения вальцов 1 и 3 в противоположные стороны заготовка 2 под действием массы верхнего вальца и усилий прижимных пружин силой трения втягивается в просвет между вальцами. Нижнее питание вальца создает неудобства в работе и снижает производительность труда, так как подавать заготовки в станок нужно с разрывом, необходимым для смачивания клеем верхнего вальца. Кроме того, длина пропускаемых через станок заготовок не должна превышать длины окружности и верхнего вальца. Практически через такой станок пропускают заготовки и большей длины, так как они смачиваются клеем за счет его скопления между заготовкой и верхним клеенаносящим вальцом. Поэтому возможную длину заготовки в каждом отдельном случае устанавливают опытным путем. В клеенаносящих станках с нижним питанием строгого дозирования и равномерного распределения клея по поверхности заготовки добиться не удается.

В клеенаносящих станках с нижним и верхним питанием (рис. 3, б) каждый валец снабжен собственной ванной 4, которая образована его поверхностью и одной из стенок водяной рубашки 6. Этой стенке в нижней части придана форма линейки. При работе на таких станках можно подавать заготовки без разрыва, регулировать толщину клеевого слоя и наносить клей на одну или обе стороны заготовки любой длины.

Клеенаносящие станки с дозирующими вальцами (рис. 3, в) наиболее совершенны. Они позволяют регулировать толщину клеевого слоя с большой точностью. Клеенаносящие вальцы 1 и 3 покрыты резиной с рифлением по винтовой линии. В качестве дозирующих устройств служат стальные полированные вальцы 7. Клеевые ванны образованы поверхностями клеенаносящих и дозирующих вальцов. Зазор между клеенаносящими и дозирующими вальцами, расстояние между клеенаносящими вальцами, а также величину давления верхнего вальца на заготовку регулируют специальными механизмами в зависимости от заданного режимом склеивания удельного расхода клея.

Удельный расход клея определяют по формуле

g = (G2 — G1) / F ,

где g – удельный расход клея, г/м2; G1 – масса заготовки до покрытия клеем, г; G2 – масса заготовки после покрытия клеем, г; F – площадь покрытой клеем поверхности заготовки, м2.

Основными факторами, обусловливающими режимы склеивания, являются: количество клея, наносимого на единицу склеиваемой поверхности; величина давления при склеивании и продолжительность склеивания; время выдержки деталей после склеивания и влажность древесины.

Количество клея, наносимого на единицу площади склеиваемых поверхностей, зависит от его концентрации и вязкости, толщины клеевого слоя, температуры древесины и окружающей среды, качества подготовки склеиваемых поверхностей.

Концентрация и вязкость клея влияют на его способность наноситься на поверхность древесины и смачивать ее, определяют расход клея и прочность склеивания.

Количество клея, наносимого на склеиваемую поверхность, должно быть достаточным для получения клеевого слоя оптимальной толщины. При очень тонком клеевом слое прочность склеивания оказывается недостаточной («голодное» склеивание). При толстом клеевом слое прочность соединения также снижается, так как применяемые в деревообработке клеи обладают значительной объемной усадкой, что вызывает развитие внутренних напряжений в клеевом шве после высыхания клея. Оптимальная толщина клеевого слоя должна находиться в пределах от 0,08 до 0,15 мм.

При склеивании расход клея в среднем составляет, г/м2:

- карбамидных клеев, поливинилацетатной дисперсии 100–180

- клея-расплава 140–260

- глютиновых клеев 300–400

Величина давления при склеивании в основном зависит от площади склеиваемых поверхностей и качества их подготовки, от концентрации и вязкости клея.

При склеивании под давлением клей лучше проникает в поры древесины, увеличивая площадь склеивания. При употреблении жидких клеев давление не должно быть чрезмерно большим, иначе можно выдавить часть клея и получить «голодное» склеивание. При использовании густых клеев необходимо более высокое давление, иначе клеевой слой будет слишком толстым. Практически для склеивания с прессованием применяют давление от 2 до 15 кгс/см2. Величина давления при склеивании без прессования обеспечивается правильным выбором соответствующих посадок шиповых соединений.

Склеиваемые заготовки выдерживают под давлением до отверждения клея.

Продолжительность склеивания зависит главным образом от температурных условий и вида клея. При склеивании без подогрева клеевых слоев время выдержки под давлением при склеивании карбамидными, глютиновыми и казеиновым клеями составляет от 4 до 6 ч, при склеивании поливинилацетатной дисперсией – не менее 2 ч. Отверждение клеев можно значительно ускорить, нагревая их до определенной температуры. В этом случае время выдержки заготовок под давлением будет слагаться из времени, необходимого на подвод тепла к клеевому слою, и времени, затраченного на отверждение клея при данной температуре.

Подогрев клея до температуры, при которой его отверждение происходит во много раз быстрее, чем при холодном склеивании, – основной способ ускорения процесса склеивания синтетическими клеями горячего отверждения.

При склеивании глютиновыми клеями клеевые слои нагревают для того, чтобы снизить вязкость клея и предотвратить его преждевременное застудневание. Кроме того, нагрев глютиновых клеев способствует более быстрому удалению влаги из клея, что также ускоряет его отверждение.

Самый эффективный способ нагрева клеевых слоев – нагрев токами высокой частоты. Для нагрева заготовки помещают между двумя металлическими электродами, на которые подают переменный ток высокой частоты от лампового генератора 7. Ориентировочно время приклеивания в установке ТВЧ при параллельном расположении электродов можно подсчитать по формуле

![]()

где t – время приклеивания, мин; S – сумма площадей клеевых слоев, см2; N – мощность генератора, кВт; 200–600 – площадь клеевого шва (см2), которую может склеивать генератор мощностью 1 кВт за минуту.

3. Облицовывание

Облицовыванием называется процесс приклеивания к заготовке листовых материалов из шпона, пленок, пластиков. Листовые материалы, наклеиваемые на заготовку, называются облицовкой, а заготовка, на которую наклеивают облицовку, – основой. Иногда под облицовку на основу наклеивают еще слой листового материала, называемого черновой облицовкой.

В зависимости от вида, размеров и назначения материалов, применяемых в качестве основы, облицовывание шпоном бывает односторонним и двусторонним. В свою очередь одностороннее и двустороннее облицовывание может быть в один и два слоя (рис. 4).

Рис. 4. Схемы формирования пакетов при облицовывании шпоном: а – односторонним однослойным; б – односторонним двухслойным; в – двусторонним однослойным; г – двусторонним двухслойным; 1 – основа; 2 – черновая облицовка; 3 – лицевая облицовка

При двустороннем облицовывании (рис. 4, в, г) шпон наклеивают на обе пласти основы. Двустороннее облицовывание применяют во всех случаях, когда облицовываемые заготовки должны сохранить первоначальную форму, не коробиться в процессе последующей обработки (шлифование, отделка и т. п.) и при эксплуатации. Такими элементами являются вертикальные и горизонтальные стенки, двери, полки, стенки ящиков.

При облицовывании в один слой шпон наклеивают непосредственно на основу. Если в качестве основы применяют массив древесины, то для того, чтобы избежать растрескивания облицованных заготовок, направление волокон основы должно быть под углом 45–90° к направлению волокон шпона. Облицовывание с параллельным направлением волокон допускается только в брусковых деталях при отношении ширины бруска к его толщине не более 3 : 1. При облицовывании плит и фанеры в один слой направление волокон облицовочного шпона должно быть также под углом 45–90° к направлению волокон внутренних слоев основы.

Древесностружечные трехслойные плиты в большинстве случаев облицовывают в один слой, так как они имеют изотропную структуру и на облицованных поверхностях трещины не появляются.

При облицовывании в два слоя на основу сначала наклеивают лущеный шпон, а затем строганый или оба вместе. Направление волокон основы и лущеного шпона не должно совпадать, так же как не должно совпадать и направление волокон лущеного шпона и строганого. Облицовывание в два слоя применяют при изготовлении узлов мебели, подлежащих высококачественной отделке.

Облицовывание мебели пленками и пластиками заключается в приклеивании их на поверхность облицовываемой основы, чтобы получить готовую отделанную поверхность или поверхность, подлежащую дальнейшей отделке жидкими отделочными материалами.

Облицовывание поверхности основы пленками и пластиками с целью получения готовой отделанной поверхности обладает преимуществами по сравнению с получением покрытий из жидких отделочных материалов. Операции по нанесению лака, сушке, шлифованию и полированию лаковых покрытий заменяются одной операцией приклеивания. При этом продолжительность производственного цикла отделки резко сокращается.

В зависимости от вида применяемых пленок существуют два метода облицовывания. Если пленки обладают хорошей адгезией к основе, их, как правило, непосредственно без клея наклеивают на основу в горячем прессе (самоприклеивающиеся пленки) (первый метод). К таким пленкам относятся, например, пленки на основе карбамидных смол с частичной поликонденсацией смолы и поливинилхлоридные. Приклеенные пленки образуют твердое и водостойкое покрытие.

Если пленки не обладают адгезией к основе или их адгезия недостаточна (второй метод), их приклеивают с помощью клеев, обладающих хорошей адгезией как к пленкам, так и к основе. К таким пленкам относятся, например, пленки на основе карбамидных смол с полной поликонденсацией смолы, пленки, покрытые термостойким лаком.

При облицовывании мебели пленками в зависимости от применяемых при прессовании прокладок можно получить глянцевые, матовые и тисненые покрытия. Покрытия могут быть прозрачными и непрозрачными (имитация текстуры древесины, сюжетные рисунки и др.).

Технологический процесс облицовывания мебели пленками и пластиками состоит из следующих операций: нанесение клея (для пленок, не обладающих адгезией к основе, и для пластиков), формирование пакетов и загрузка их в пресс, прессование отделываемых заготовок и выгрузка их из пресса. Так же, как и при облицовывании шпоном, рабочие, обслуживающие участок облицовывания мебели пленками и пластиками, разбирают и укладывают на выдержку отделанные заготовки, охлаждают, очищают и смазывают применяемые при облицовывании прокладки. На участок облицовывания поступают подготовленные основы, пленки и пластики и клей, причем подготовка пленок и пластиков заключается в раскрое их на листы нужных размеров.

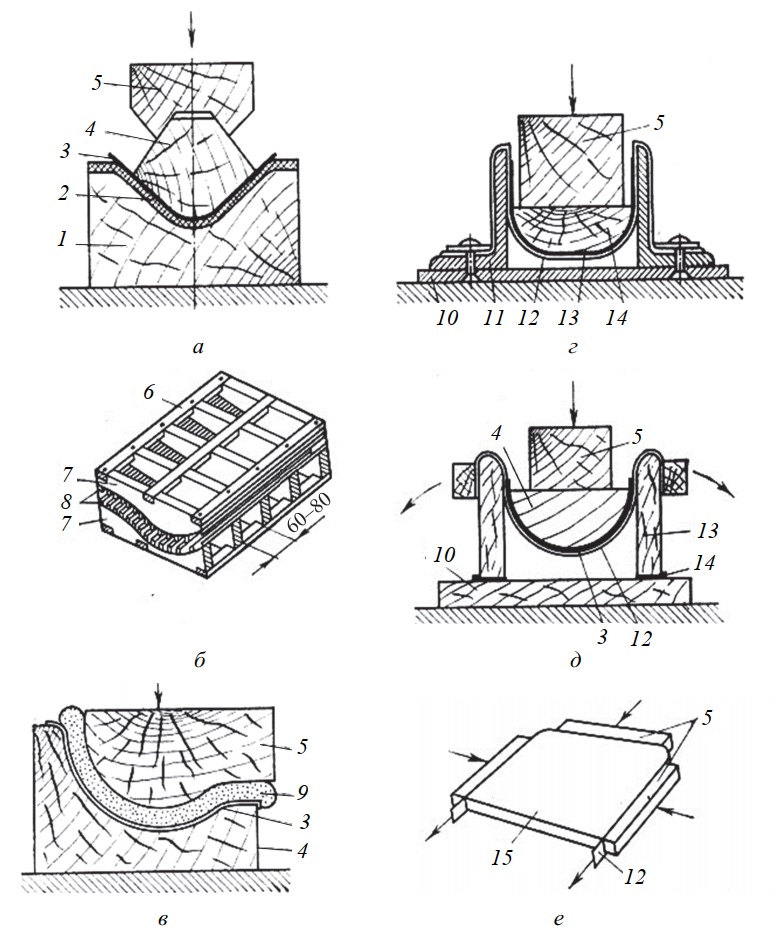

Для облицовывания криволинейных поверхностей применяют приспособления с жесткими контрпрофильными брусковыми или реечными цулагами, сыпучими цулагами, гибкими лентами.

Приспособления с контрпрофильными жесткими брусковыми и реечными прижимными цулагами используют для облицовывания поверхностей, криволинейных только в одном направлении, и если эти поверхности имеют неглубокий и плавный профиль.

На рис. 5, а показана схема облицовывания криволинейной поверхности детали в приспособлении с жесткой брусковой контрпрофильной цулагой. Приспособление состоит из жесткой брусковой цулаги 1 с профилем, обратным профилю облицовываемой поверхности, и верхнего прижимного бруска 5, через который передается давление на облицовываемую заготовку.

Для более точного совпадения облицовываемой поверхности с поверхностью контрпрофильной цулаги последнюю прикрывают листовой резиновой прокладкой 2.

Процесс облицовывания в приспособлении заключается в следующем. На контрпрофильную цулагу укладывают лист облицовочного шпона. Заготовку 4 с нанесенным на нее клеем укладывают на облицовку 3 так, чтобы облицовываемая поверхность опиралась на соответствующую ей контрпрофильную поверхность цулаги. Собранный таким образом пакет запрессовывают. Для предохранения цулаги от загрязнения, а также для предотвращения приклеивания заготовки к цулаге в случае просачивания клея между шпоном и цулагой следует прокладывать лист бумаги.

При облицовывании сложных криволинейных поверхностей с объемными профилями применяют сыпучие цулаги, представляющие собой мешок с просеянным речным песком. Мешок наполняют песком несколько больше, чем до половины, и зашивают. После этого мешок

кладут на стол, разравнивают в нем песок и прошивают (простегивают) крепким шнуром в поперечном и продольном направлениях. Получается плоская песчаная цулага. Размеры сыпучих цулаг зависят от размеров облицовываемых заготовок.

Рис. 5. Облицовывание криволинейных поверхностей в приспособлениях: а – с контрпрофильными жесткими брусковыми цулагами; б – с контрпрофильными жесткими реечными цулагами; в – с сыпучими цулагами; г, д, е – с гибкими лентами; 1 – жесткая брусковая цулага; 2 – прокладка; 3 – облицовка; 4 – облицовываемая заготовка; 5 – прижимные бруски; 6 – продольные бруски; 7 – поперечные бруски; 8 – реечная цулага; 9 – сыпучая цулага; 10 – основание; 11– уголки; 12 – лента; 13 – откидные бруски; 14 – петли; 15 – плита

Облицовывание с помощью песчаных цулаг производят в следующем порядке (рис. 5, в). На облицовываемую заготовку 4 наносят клей, накладывают облицовку 3 и слегка притирают рукой. Затем облицовку покрывают листом бумаги и накладывают песчаную цулагу 9, при необходимости предварительно подогретую. На песчаную цулагу кладут прижимный контрпрофильный брусок 5 и сжимают струбцинами. Очень точной подгонки контрпрофильного бруска к профилю облицовываемой заготовки не требуется, так как песок заполняет все свободное пространство. Для облицовывания криволинейных поверхностей и кромок плит применяют приспособления с гибкими лентами из парусины, брезента, прорезиненного ремня или листового металла. Такие приспособления пригодны для поверхностей, криволинейных в одном направлении, а также поверхностей, имеющих в одном направлении как криволинейные, так и прямолинейные участки.

Для облицовывания пластей плит применяют одноэтажные со встроенными загрузочно-разгрузочными устройствами гидравлические прессы, двухэтажный гидравлический пресс с обогреваемыми электричеством плитами ПГЭ-7М.

Для облицовывания криволинейных поверхностей и кромок применяют пневматические, вакуумные и других конструкций станки и прессы. Для облицовывания пластей плит наиболее эффективны одноэтажные проходные прессы со встроенными загрузочно-разгрузочными устройствами. Они не требуют устройства глубоких фундаментов, легко встраиваются в поточные линии простой конструкции.

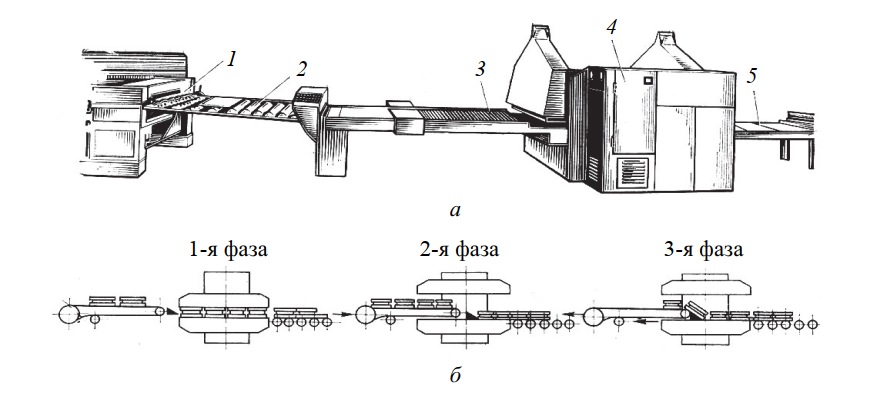

На рис. 6, а показана линия для облицовывания плит на базе одноэтажного гидравлического пресса. Линию обслуживают трое рабочих: один наносит клей на щиты, двое формируют пакеты. Станина пресса 4 представляет собой жесткую сварную конструкцию, обеспечивающую равномерное распределение рабочего усилия на всю поверхность плит. Верхняя плита пресса закреплена неподвижно на станине, нижняя поднимается гидравлическими цилиндрами. Плиты изготовлены из массивной стали и имеют каналы для обогрева паром или горячей водой, подаваемой по телескопическим трубопроводам. Температуру плит контролируют дистанционным термометром. К обеим плитам прикреплены прокладки из листа алюминиевого сплава, которые после износа заменяют новыми.

Гидроагрегат и электрическое оборудование размещены в шкафах, пристроенных к станине пресса. На панели электрошкафа со стороны загрузки пресса установлены контрольно-измерительные приборы и кнопки управления. Конвейером-загрузчиком управляют с помощью двухпедального ножного выключателя.

Рис. 6. Линия для облицовывания плит на базе одноэтажного гидравлического пресса: а – общий вид; б – схема работы конвейера-загрузчика; 1 – клеенаносящий станок; 2 – передающий дисковый стол; 3 – конвейер-загрузчик;4 – пресс; 5 – разгрузочный роликовый конвейер

Время выдержки устанавливается электрическим реле времени. По истечении установленного времени пресс открывается автоматически. Конвейер-загрузчик 3 ленточный, установлен он на четырехколесной тележке, два колеса которой ведущие. Тележка перемещается по направляющим. Ведущие колеса тележки и лента приводятся в движение электродвигателями через редукторы.

Передняя балка корпуса тележки имеет наклонный участок, по которому пакеты при загрузке плавно сползают с ленты на нижнюю плиту пресса. Для очистки плит пресса от приставшего клея на передней балке тележки сверху и снизу поперек ленты установлены линейки, обтянутые фетром.

Разгрузочный роликовый конвейер 5 состоит из большого количества узких роликов, которые свободно вращаются на осях, закрепленных в ребрах несущей рамы. Чтобы предотвратить повреждение изделий, наружную поверхность роликов покрывают мягкой пластмассой.

Порядок работы на линии следующий. Подлежащие облицовыванию плиты подают в клеенаносящий станок 1 и наносят на них быстро отверждающийся клей СФК-70. По выходе из клеенаносящего станка плиты поступают на передающий стол 2, с которого их снимают при формировании пакетов. Запас облицовок находится на двух расположенных поперек конвейера-загрузчика 3 полках, одну из которых в зависимости от размеров изделий можно перемещать вдоль конвейера-загрузчика.

4. Облицовывание пленками

Облицовывание мебели пленками заключается в следующем. На подготовленную поверхность основы помещают лист пленки. Если пленка не имеет адгезии к основе, то на основу предварительно наносят клей. Поверх пленки кладут металлическую полированную прокладку, а на нее амортизатор из картона или асбестовой ткани. Амортизатор увеличивает срок эксплуатации полированных прокладок и дает возможность более равномерно распределять давление на основу при прессовании. Если надо получить тисненое покрытие, то вместо металлических прокладок используют матрицу из стеклоткани, обладающую антиадгезионными свойствами к пленке. В процессе горячего прессования матрица в зависимости от нанесенного на нее рисунка оставляет на отделанной поверхности тиснение.

Сформированные пакеты загружают в гидравлический пресс и прессуют в течение 8–10 мин при температуре плит пресса 110– 150°С. Удельное давление при прессовании 20–25 кгс/ см2, если приклеивание происходит без применения клеев, и 5–8 кгс/см2 при использовании клеев.

5. Облицовывание пластиками

Декоративные слоистые пластики наклеивают на древесностружечные, столярные и древесноволокнистые плиты, фанеру, древесину из массива.

Пластики следует приклеивать к основе так, чтобы не повредить их лицевую поверхность, т. е. чтобы не происходило потускнения глянца и смятия поверхности. Для этого пластики приклеивают при относительно низких удельных давлениях (3–10 кгс/см2) и низких температурах, предел которых устанавливается в зависимости от типа применяемого пластика.

Для приклеивания пластика применяют карбамидные клеи, модифицированные латексом или поливинилацетатной дисперсией. Поверхность пластика должна быть прошлифована шкуркой № 25–10 до уничтожения глянца, очищена от пыли и обезжирена. Полученная после шлифования поверхность должна быть ровной и чистой и соответствовать 8-му классу шероховатости (ГОСТ 7016–75).